-

Определение среднего натяга

Находим минимальный

натяг Nmin,

мм по формуле (4):

Nmin

= dmin

– Dmax,

(4)

где dmin

– наименьший предельный размер вала,

мм;

Dmax

– наибольший предельный размер отверстия,

мм.

Значит по формуле

(4) получим Nmin

= -0,008 мм.

Находим максимальный

натяг Nmax,

мм по формуле (5):

Nmax

= dmax

– Dmin,

(5)

где dmax

– наибольший предельный размер вала,

мм;

Dmin

– наименьший предельный размер отверстия,

мм.

По формуле (5)

получим Nmax

= 0,033 мм.

Вычисляем средний

натяг Nc,

мм по формуле (6):

,

(6)

Получим Nc

= 0,0125 мм.

-

Определение допуска на зазор

Определим допуск

на натяг TN,

мм по формуле (7):

TN

= Nmax

– Nmin,

(7)

Получим TN

= 0,041 мм.

Выполняем проверку

по формуле (8):

TN

= TD

+ Td,

(8)

Тогда TN

= 0,025 + 0,018 = 0,041 мм.

Значит, наши вычисления верны.

2 Расчет

посадок с натягом

Для соединения

рассчитать посадку с натягом, вала с

маховиком. Начертить

соединение в истинных размерах. Дано:

Таблица 1

|

Вал |

Маховик |

Крутящий момент, |

||||||

|

dн.с, мм |

d1, мм |

Материал |

Rz, мкр |

d2, мм |

L, мм |

Материал |

Rz, мкр |

200 |

|

20 |

5 |

Сталь 45 |

1,6 |

34 |

38 |

Сталь 45 |

2,5 |

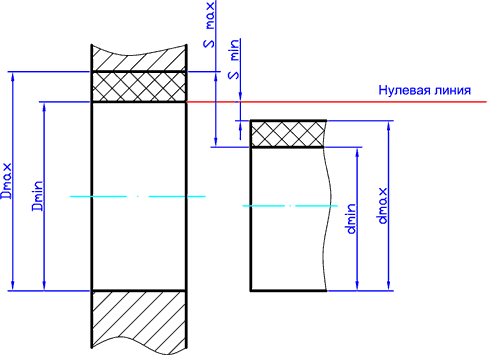

На рисунке 2

графически представлено условие задачи.

Рисунок 2

– Вал с маховиком

2.1 Определение минимального требуемого удельного давления

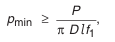

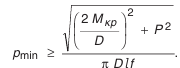

Для данного

соединения определим минимальное

требуемое удельное давление [pmin],

H/м2,

по формуле

(9):

,

(9)

где f

– коэффициент трения при установившемся

процессе распрессовки или проворачивания,

f

=

0,08;

Mкр

– крутящий момент, приложенный к валу,

Н

м,

Mкр

= 200 Н

м;

dнс

– номинальный диаметр вала, м,

dнс

= 0,020 м;

l

– длина контакта сопрягаемых поверхностей,

м, l

= 0,038 м.

Тогда [pmin]

= 10

107

H/м2.

2.2 Определение величины наименьшего расчетного натяга

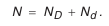

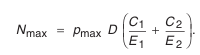

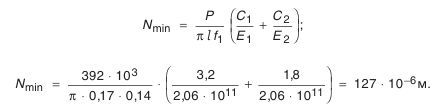

Вычисляем

необходимую величину наименьшего

расчетного натяга

,

мкм по

формуле (10):

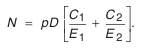

,

(10)

где

E1

и E2

– модули упругости материалов

соответственно охватываемой (вала) и

охватывающей (отверстия) деталей, Н/м2,

E1

= E2

= 2

1011

Н/м2;

C1

и C2

– коэффициенты Ляме;

dнс

– номинальный диаметр вала, м, dнс

= 0,020 м.

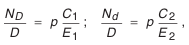

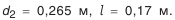

Коэффициенты

Ляме вычисляются по формулам (11) и (12):

,

(11)

,

(12)

где

и

– коэффициенты Пуассона соответственно

для охватываемой и охватывающей деталей

и

;

d1

– диаметр отверстия вала, d1

= 12 мм;

d2

– диаметр маховика,

d2

= 50 мм.

Тогда C1

= 1,08, C2

= 2,37.

Значит

мкм.

2.3 Определение минимального допустимого натяга

Определяем

величину минимального допустимого

натяга [Nmin],

мкм по

формуле (13):

[Nmin]

= N’min

+ γш

+ γп+

γц +

γt,

(13)

Где

γш

– поправка, учитывающая смятие неровностей

контактных поверхностей деталей при

образовании соединения, мкм ;

γп

– добавка, компенсирующая уменьшение

натяга при повторных запрессовках, мкм.

Примем γп

= 2 мкм.

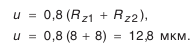

Поправка,

учитывающая смятие неровностей контактных

поверхностей деталей при образовании

соединения

определяется по формуле (13.1):

γш

= 1,2 · (RzD

+ Rzd),

(13.1)

где RzD

– шероховатость маховика, RzD

= 2,5 мкм;

Rzd

– шероховатость вала, Rzd

= 1,6

мкм.

Тогда получим γш

= 4,92 мкм.

Значит [Nmin]

= 14 + 4,92 + 2

21 мкм.

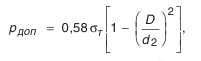

2.4 Определение

максимального допустимого удельного

давления

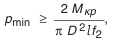

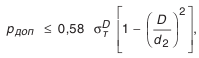

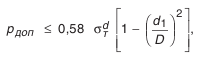

По формулам (14.1) и

(14.2) определяем максимальное допустимое

удельное давление

,

Н/м2

(выбираем меньшее значение), при котором

отсутствует пластическая деформация

на контактных поверхностях деталей:

,

(14.1)

, (14.2)

где

– предел текучести материала, Н/м2.

В этом

случае p1

= 0,58

;

p2

= 0.58

.

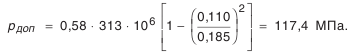

Тогда

=

.

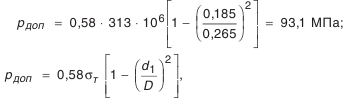

2.5 Определение

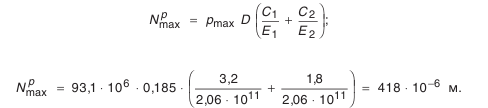

наибольшего расчетного натяга

Определяем

величину наибольшего расчетного натяга

,

по

формуле (15):

(15)

Тогда

=

42

мкм.

2.6 Определение

максимального допустимого натяга

Определяем

с учетом поправок к

величину

максимального допустимого натяга

[Nmax],

по

формуле (16):

[Nmax]

= N’max

γуд

+ γш, (16)

где

γуд

– коэффициент, учитывающий увеличение

удельного давления у торцов охватывающей

детали, γуд

= 0,95.

Получим

[Nmax]

= 42

0,95

+ 4,92 = 44,82 мкм.

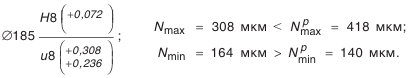

2.7 Подбор посадки

Выбираем посадку

из таблиц [1].

Условия подбора

посадки:

-

Nmax

меньше или равно [Nmax]; -

Nmin

больше [Nmin]; -

Усилие запрессовки

по формуле (17):

(17)

где

fn

–

коэффициент трения при запрессовке, fn

=

1,2

0,12

= 0,144;

Rn

– необходимое усилие при запрессовке

собираемых деталей, Н;

Pmax

– удельное давление,

Н/м2,

которое определяется по формуле (18):

(18)

Из

условия подбора посадки из таблицы 1.49

[1] по Nmax

и Nmin

определяем посадку:

∅20

,

для

которой Nmax

= 44 мкм, Nmin

= 22 мкм.

Запас

прочности соединения для данной посадки

равен Nmin

– [Nmin]

= 22 – 21 = 1 мкм.

Запас прочности деталей [Nmax]

– Nmax

= 44,82 – 44 = 0,82 мкм.

Определяем усилие

запрессовки:

Rn

= 0,096 – 13

=

25

Н/м2.

Теперь удельное

давление можно определить по формуле

(18):

Pmax

= 12

Н/м2.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Примеры определения предельных размеров, допусков, зазоров и натягов в соединениях при различных видах посадок

Страницы работы

Содержание работы

ПРИМЕРЫОПРЕДЕЛЕНИЯПРЕДЕЛЬНЫХРАЗМЕРОВ,

ДОПУСКОВ,

ЗАЗОРОВИНАТЯГОВ

ВСОЕДИНЕНИЯХПРИРАЗЛИЧНЫХВИДАХПОСАДОК

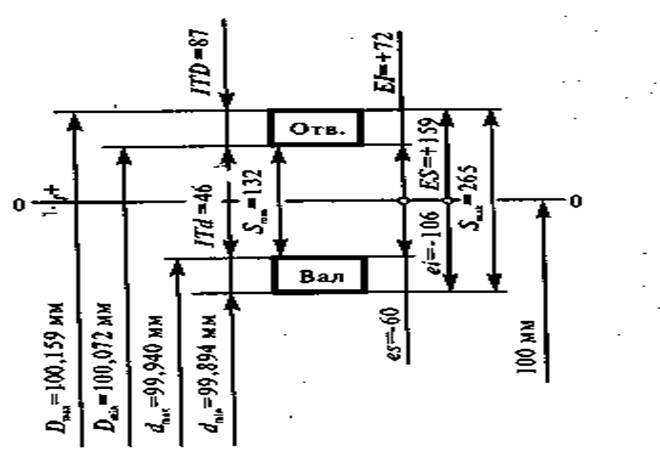

Посадка

с зазором

Пример.

Номинальный размер вала 100 мм, нижнее отклонение вала ei =106 мкм (-0,106 мм),

верхнее

отклонение вала es =

—60 мкм (—0,06 мм).

Номинальный

размер отверстия 100 мм,

нижнее отклонение

отверстия EI = +72

мкм (+0,072 мм),

верхнее

отклонение отверстия ES = +159 мкм (+0,159 мм).

Решение.

- Наибольший предельный размер вала dmax

dmax = d + es =

100 + (-0,060) = 99,940 мм.

- Наименьший предельный размер вала dmin

dmin = d+ ei= 100 + (-0,106) = 99,894 мм.

- Поле допуска вала

ITd = dmax– dmin =

99,940 – 99,894 = 0,046 мм или ITd = es – ei =

-0,060 – (-0,106) = 0,046 мм.

- Наибольший предельный размер отверстия

Dmax= D + ES = 100 + 0,159 = 100,159 мм.

- Наименьший предельный размер

отверстия

Dmin = D + Е1 = 100

+ 0,072 = 100,072 мм.

- Поле допуска отверстия

ITD = Dmax – Dmin =

100,059 – 100,072 = 0,087 мм или ITD = ES – Е1 = 0,159 – 0,072 = 0,087 мм.

- Максимальный зазор в соединении

Smax = Dmax– dmia =

100,059 – 99,894 = 0,265 мм или Smax = ES– ei = 0,159 – (-0,106) = 0,265 мм.

- Минимальный зазор в соединении

Smia = Dmia – dmax = 100,072 – 99,940 = 0,132 мм или Smin = EI–es = 0,072 – (-0,060) = 0,132 мм.

- Допуск

посадки (зазора)

ITS = Smax – Smin =

0,265 – 0,132 = 0,133 мм или ITS = ITd

+ ITD = 0,046 + 0,087 = 0,133 мм.

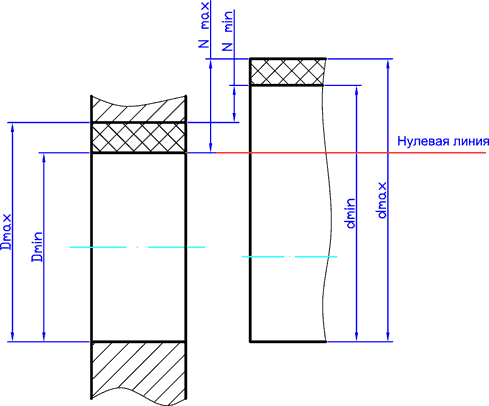

пример расположения полей допуска

вала и отверстия в посадке с зазором

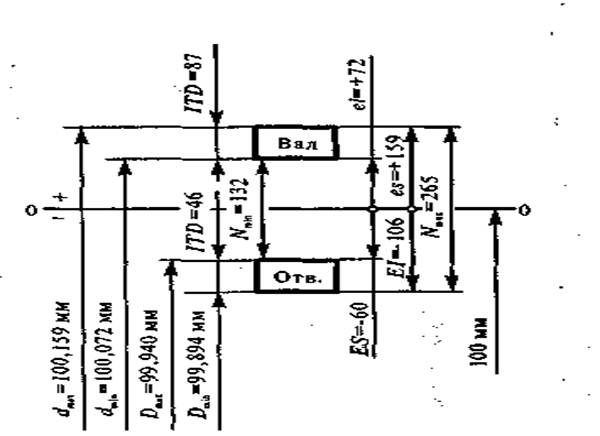

Посадка с натягом

Пример.

Номинальный размер вала 100 мм,

нижнее

отклонение вала ei = 72

мкм (0,072 мм),

верхнее отклонение вала es = 159 мкм (0,159 мм).

Номинальный размер

отверстия 100 мм,

нижнее отклонение

отверстия Е1~ —106 мкм (—0,106 мм),

верхнее отклонение отверстия ES = —60 мкм (—0,060 мм).

Решение.

- Наибольший предельный размер вала dmax

dmax =

d + es = 100 + (0,159) = 100,159 мм.

- Наименьший предельный размер вала dmin

dmin = d + ei= 100 + (0,072) = 100,072 мм.

- Поле допуска вала

ITD = dmax – dmin = 100,159 – 100,072 = 0,087 мм или ITd =es– ei = 0,159 –

0,072 = 0,087 мм.

- Наибольший предельный размер

отверстия

Dmax = D + ES = 100 + (-0,060) = 99,940 мм.

- Наименьший предельный размер

отверстия

Dmln= D+

EI =100 + (-0,106)

= 99,894 мм.

- Определим

поле допуска отверстия

ITD = Dmax –

Dmin = 99,940 –

99,894 = 0,046 мм или ITD = ES– Е1= -0,060 – (-0,106) = 0,046 мм.

- Максимальный натяг в соединении

Nmax= dmax– Dmin = 100,59 – 99,894 = 0,265 мм или Nmax = es– EI =0,159 – (-0,106) = 0,265 мм.

- Минимальный натяг в соединении

Nmin = dmin – Dmax = 100,072 – 99,940 = 0,132 мм или Nmin= ei – ES= 0,072 –

(-0,060) = 0,132 мм.

- Допуск посадки (натяга)

ITN = Nmax– Nmin= 0,265 – 0,132 =0,133 мм или ITN = ITd +

ITD =

0,087 + 0,046 = 0,133 мм.

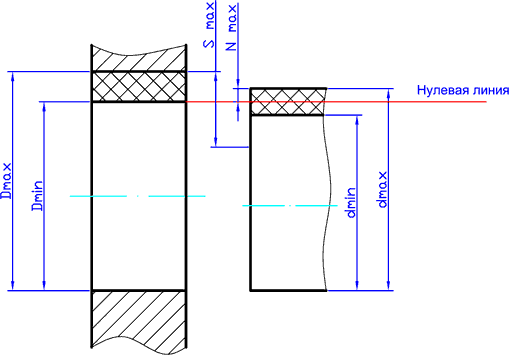

пример расположения полей допуска вала и отверстия в

посадке с натягом

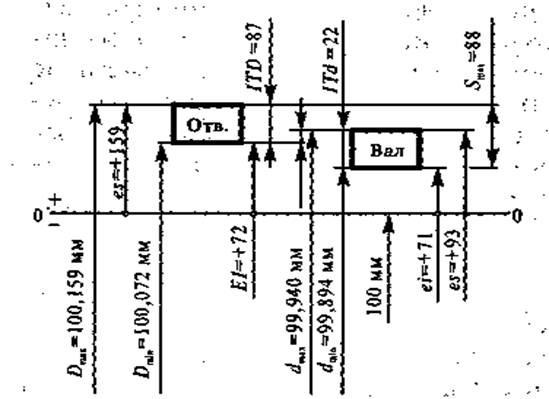

Переходная

посадка

Пример.

Номинальный размер вала 100 мм,

нижнее отклонение вала ei — +71 мкм (+0,071 мм),

верхнее

отклонение вала es =

+93 мкм (+0,093 мм).

Номинальный

размер отверстия 100 мм,

нижнее

отклонение отверстия ЕI= +72 мкм (+0,072 мм),

верхнее отклонение отверстия ES= +159 мкм (+0,159 мм).

Решение.

- Наибольший предельный размер вала dmax

dmax = d +

es =

100 + 0,093 = 100,093 мм.

- Наименьший предельный размер вала dmjn

dmln = d+ei= 100 + 0,071 = 100,071 мм.

- Поле допуска вала

ITd = dmax – dmin= 100,093 – 100,071 = 0,022 мм или ITd =es– ei = 0,093 –

0,071 = 0,022 мм.

- Наибольший предельный размер

отверстия

Dmax=D + ES= 100 + 0,159 = 100,159 мм.

- Наименьший

предельный размер отверстия

Dmin= D + Е1= 100 + 0,072 = 100,072 мм.

- Поле допуска

отверстия

ITD= .Dmax– Dmin

= 100,159 – 100,072 = 0,087 мм или ITD = ES– EI= 0,159 –

0,072 = 0,087 мм.

- Максимальный зазор в соединении

Smax=

Dmax– – dmin = 0,088 мм или Smax = ES– ei = 0,159 –

0,071 = 0,088 мм.

- Максимальный натяг в соединении

Nmax= dmax– Dmin= Ю0,093 – 100,072 = 0,021 мм или Nmax= es– EI= 0,093 – 0,072 = 0,021 мм.

- Допуск посадки (зазора-натяга)

ITNS = Smax + Nmax = 0,088 + 0,021 = 0,109 мм или ITN = ITd + ITD =

0,022 + 0,087 = 0,109 мм.

пример расположения полей допусков вала

и отверстия в переходной поосадке

Похожие материалы

- Способы определения коэффициентов трения и сопоставление расчетных коэффициентов с экспериментальными данными, определенными на действующей установке

- Характеристика систем передачи К-60П, К-120, К-300

- Характеристика дистанции сигнализации и связи станции Иркутск-Сортировочный (Раздел дипломной работы)

Информация о работе

Тип:

Дополнительные материалы

Посадки с натягом

Особенности посадок

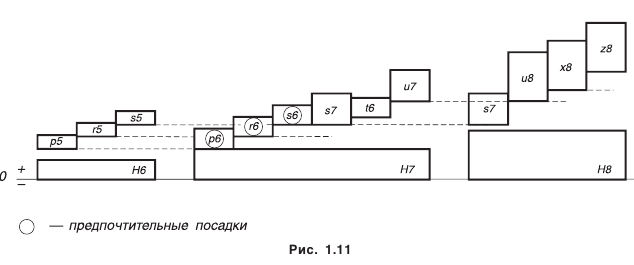

• В сопряжении образуются только натяги. На рис. 1.11 приведена в сокращении схема расположения полей допусков посадок с натягом в системе отверстия для размеров до 500 мм.

• Посадки применяются только в точных квалитетах — с 4-го по 8-й.

• Они используются для передачи крутящих моментов и осевых сил без дополнительного крепления, а иногда для создания предварительно напряженного состояния у сопрягаемых деталей.

• Посадки предназначены для неподвижных и неразъемных соединений. Относительная неподвижность деталей обеспечивается силами трения, возникающими на контактирующих поверхностях вследствие их упругой деформации, создаваемой натягом при сборке соединения.

Преимущество посадок — отсутствие дополнительного крепления, что упрощает конфигурацию деталей и их сборку. Посадки обеспечивают высокую нагрузочную способность сопряжения, которая резко возрастает с увеличением диаметра сопряжения.

В то же время прочность и качество сопряжения зависят от материала сопрягаемых деталей, шероховатостей их поверхностей, формы, способа сборки (сборка под прессом или способ термических деформаций) и т. п.

Области применения некоторых рекомендуемых посадок с натягом

Посадки

Посадка

Посадки

Посадки

Посадки

Посадки

Расчет посадок с натягом

У посадок с натягом неподвижность сопрягаемых деталей под действием нагрузок обеспечивается силами трения, возникающими при упругой деформации деталей, создаваемой натягом. Минимальный допускаемый натяг определяется исходя из возможных наибольших сил, действующих на сопряжение, а максимальный натяг рассчитывается из условий прочности деталей.

Разность между диаметром вала и внутренним диаметром втулки до сборки называется натягом

Известны зависимости:

где

где

Подставив в выражение (1.7) зависимости (1.8), получим:

Наименьший натяг рассчитывается следующим образом:

Минимальное давление на поверхность контакта

• максимальной осевой силы

где

где

• крутящего момента

Наибольший натяг:

Максимальное давление

для втулки

для вала

где

Пример

Подобрать посадку с натягом для соединения при следующих данных:

Соединение нагружено осевой силой

Детали изготовлены из стали 40,

Решение

- Определение коэффициентов

- Расчет наименьшего натяга.

В процессе запрессовки неровности на поверхностях детали сминаются, и в соединении создается меньший натяг, поэтому следует расчетный

Наименьший натяг:

- Определение допустимых значений давления.

для втулки

для вала

- Определение максимально допустимого натяга для данного сопряжения.

- Выбор посадки.

По ГОСТ 25347-82 выбираем посадку:

Эта лекция взята со страницы лекций по допускам и посадкам:

Допуски и посадки: ГОСТы и особенности применения

Возможно вам будут полезны эти страницы:

| МТC |

Допуски и

|

Velcom |

| +375-29-760-21-83 | +375-29-934-16-38 | |

| Резюме | Главная | Гостевая |

| Шероховатость | Базирование | ||

| Допуски формы и расположения |

Обозначение баз | ||

| Посадки | Балансировка |

При сборке двух деталей, входящих одна в другую

различают охватывающую и охватываемую

поверхности. При этом детали называются

сопрягаемыми. Сопрягаемые детали могут быть

ограничены поверхностями различной формы –

цилиндрическими, коническими, винтовыми,

плоскими.

В производстве невозможно получить несколько

деталей с одинаковыми размерами. Поэтому при

разработке чертежа конструктор расширяет

диапазон, в котором может находиться

действительный размер, без нарушения

функциональности изделия.

Этот диапазон называется допуском.

Допуск – разность между наибольшим и

наименьшим предельным размерами.

На чертежах для удобства указывается

номинальный размер детали, который служит

началом отчета отклонений.

Различают верхнее и нижнее отклонение.

Верхнее отклонение –

алгебраическая разность между наибольшим

предельным и номинальным размерами.

Верхнее отклонение отверстия : ES=Dmax-Dн

Верхнее отклонение вала : es=dmax-dн

Нижнее отклонение отверстия : EI=Dmin-Dн

Нижнее отклонение вала : ei=dmin-dн

Поле допуска – область, ограниченная

верхним и нижним отклонениями.

В зависимости от взаимного расположения полей

допусков посадки делятся на три группы:

1. С гарантированным зазором (к этой

группе также относятся и посадки с нулевым

минимальным зазором).

| Smin=Dmin-dmax=EI-es – минимальный зазор. Smax=Dmax-dmin=ES-ei Sc=(Smax+Smin)/2 – средний зазор.

Ts=Smax-Smin – допуск зазора. |

|

2. С гарантированным натягом.

| Nmax=dmax – Dmin=es – EI – максимальный натяг. Nmin=dmin Nc=(Nmax + Nmin)/2 – средний натяг.

TN= Nmax – Nmin – допуск натяга |

|

3. Переходные.

| Nmax=es – EI – максимальный натяг. Smax=ES – ei –

TN=TS= Nmax – Nmin= Smax – Smin |

|

Допуски и посадки должны обеспечивать

требуемую работоспособность соединений при

минимальной себестоимости.

Для удобства стандартизации посадок одна из

деталей пары(отверстие или вал) выбирается

основной .Расположение поля допуска этой детали

остается постоянным, а характер посадки

обеспечивается изменением расположения поля

допуска детали, сопрягаемой с основной.

При выборе в качестве основной детали

отверстия (система отверстия) характер посадки

(зазоры, натяги) обеспечивают изменением

величины и расположения полей допусков вала.

При выборе в качестве основной детали

вала(система вала) – изменением величины и

расположения полей допусков отверстий.

Система отверстия имеет преимущественное

применение, так как достижения определенной

степени точности валов технологически проще и

экономичнее.

Система вала применяется в тех случаях, конгда

для изготавления валов применяется

калиброванный материал, при наличии большого

числа точных посадок на одном валу.

В системе отверстия нижнее отклонения, а в

системе вала верхнее отклонение равны нулю.

Всего предусмотренно 28 рядов основных

отклонений для валов и такое же количество для

отверстий. Для практического использованя с

целью унификации изделий и инструмента отобрано

оптимальное количество полей, удовлетворяющих

требованиям промышленности.

Наиболее распространены следующие поля

допусков:

Система отверстия:

| H6 | s5 | r5 | n5 | m5 | k5 | js5 | h5 | g5 | f6 |

| H7 | u7 | s6 | r6 | p6 | n6 | m6 | k6 | js6 | h6 | g6 | f7 | e8 | d8 | c8 |

| H9 | h9 | h8 | f9 | e9 | d9 |

| H11 | h11 | d11 | b11 | a11 |

Расчеты.

(расчеты представлены в виде таблицы EXCEL. При

открытии может возникнуть следующее сообщение :

Для расчетов необходимо знать шероховатость

сопрягаемых поверхностей в Rz.

Соотношение Ra и Rz приведены в

таблице:

| Ra | Rz | Ra | Rz |

| 12,5; (10); | 40 | 1,6; (1,25) | 6.3 |

| 6,3; (5) | 20 | 0,8; (0,63) | 3.2 |

| 3,2; (2,5) | 10 | 0,4; (0,32) | 1.6 |

Ниже представлена краткая методика инженерного расчёта натяга при запрессовке деталей друг в друга.

Расчетные зависимости и положения этой методики могут быть использованы для оценки действующих напряжений растяжения и сжатия, момента сопротивления вращению в соединении и необходимой температуры нагрева охватывающей детали с целью обеспечения неподвижности соединения.

Перед проведением расчёта необходимо определиться с исходными данными материалов для детали 1 и детали 2: пределы прочности, пределы текучести, коэффициенты Пуассона, коэффициенты температурного линейного расширения материалов этих деталей, и, естественно, размеры этих деталей для нормальных условий (см. Рисунок).

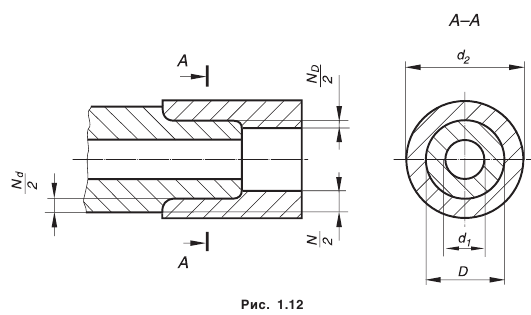

Рисунок. Схема к методике расчёта натяга в соединении.

Ширина деталей в радиальном направлении определяется для каждой из деталей по формулам:

Напряжение растяжения в детали 1 (охватывающей детали – втулке или кольце)

где

δ – фактический диаметральный натяг в соединении;

E1 – модуль упругости материала детали 1 (охватывающая деталь);

E2 – модуль упругости материала детали 2 (охватываемая деталь).

Напряжение сжатия в детали 2 (охватываемой детали – кольце)

Оценочная расчётная температура нагрева охватывающей детали

где

δmax – максимальный натяг в соединении;

δtech – технологический диаметральный зазор для горячей сборки;

tair – температура окружающего воздуха;

Δtloose – понижение температуры охватывающей детали 1 от момента времени её нагрева до момента времени соединения с деталью 2;

α1 – коэффициент температурного линейного расширения материала охватывающей детали 1.

Отношения диаметров

Расчётные коэффициенты для деталей

где

μ1 – коэффициент Пуассона для охватывающей детали;

μ2 – коэффициент Пуассона для охватываемой детали.

Расчетное удельное контактное давление на посадочной поверхности при максимальном натяге

Расчетное удельное контактное давление на посадочной поверхности при минимальном натяге

где

δmin – минимальный натяг в соединении;

Максимально допустимое удельное контактное давление

где

σт1 – предел текучести материала охватывающей детали 1;

Расчётное максимальное напряжение растяжения на внутренней поверхности охватывающей детали при максимальном натяге в соединении:

Расчетное напряжение растяжения на внутренней поверхности охватываемой детали при минимальном натяге в соединении:

Расчетное максимальное напряжение сжатия на внутренней поверхности охватываемой детали при максимальном натяге в соединении:

Расчетное напряжение сжатия на внутренней поверхности охватываемой детали при минимальном натяге в соединении:

Момент сопротивления вращению соединения

где

F – площадь поверхности соединения с натягом;

f – коэффициент трения покоя в соединении, для стальных деталей можно принять приближенно равным ~0,25.

Допускаемая осевая сила соединения с натягом

Наибольший допустимый расчетный натяг в соединении

Выполняем профессиональные инженерные расчёты неподвижных соединений с натягом.