Модуль зубчатой рейки вычислить довольно легко, достаточно определить расстояние от центра одного зуба, до центра другого зуба и разделить этот шаг на число Пи (3,14). Так вы получите модуль данной зубчатой рейки. Модули бывают 1; 1,5 ; 2; 2,5 и другие.

Рейки зубчатые где используются?

Зубчатые рейки в промышленности используются для преобразования вращательного движения в линейное движение. Зубчатая рейка представляет собой прямые зубцы, врезанные в одну поверхность квадратного или круглого сечения стержня, и работает с шестерней, которая представляет собой сцепленную с зубчатой рейкой, небольшую цилиндрическую зубчатую передачу. Как правило, зубчатая рейка и шестерня вместе называются «зубчатая рейка». Есть много способов использования передач. Например, как показано на рисунке, зубчатая передача используется с зубчатой рейкой для вращения параллельного вала.

Чтобы обеспечить множество вариаций реечной передачи, на складе

Технодрайв имеется множество типов зубчатых реек в наличии. Если для применения требуется большая длина, требующая нескольких зубчатых реек последовательно, у нас есть стойки с правильной конфигурацией зубьев на концах. Они описаны как «зубчатые рейки с обработанными концами». На складе Технодрайв всегда в наличии зубчатые рейка и колеса различных модуле, длин и видов в наличии. Вы всегда можете обратится к нашим менеджерам и уточнить детали или обратится за помощью в подборе зубчатых реек.

Существуют положения, в которых зубчатая рейка неподвижна, в то время как шестерня перемещается, и другие, где шестерня вращается на фиксированной оси, пока зубчатая рейка движется. Первый вариант широко используется в системах транспортировки, а второй может быть использован в экструзионных системах и подъемно-опускных системах.

В качестве механического элемента для перевода вращательного в линейное движение зубчатые рейки часто сравнивают с шариковыми винтами. Есть плюсы и минусы для использования стойки вместо шариковых винтов. Преимуществами зубчатой рейки являются ее механическая простота, большая грузоподъемность, отсутствие ограничений по длине и т. Д. Одним из недостатков является люфт. Преимуществами шарикового винта являются высокая точность и меньший люфт, в то время как его недостатки включают ограничение длины из-за прогиба.

Статья взята из источника с сайта Технодрайв.

Если Вам было полезно – ставьте лайк – вам не сложно – нам приятно.

Мы будем видеть что этот контент Вам интересен и будем выкладывать еще интересные статьи.

Реечно-зубчатая передача — специальный механизм, преобразующий тип движения из вращательного в поступательное или наоборот при помощи зубчатого зацепления.

Реечно-зубчатая передача — специальный механизм, преобразующий тип движения из вращательного в поступательное или наоборот при помощи зубчатого зацепления. В промышленности применяется в производстве станков с ЧПУ, роботизированных и автоматических комплексов. В состав конструкции входит стальная зубчатая рейка и шестерня.

Производство зубчатых реек

Для производства используются легированные и конструкционные стали, а также сталь марок 35, 45, 50. Стандартная максимальная длина готового изделия — 3000 мм. При необходимости удлинения части стыкуются, что позволяет формировать системы с неограниченной длиной хода. Нарезка профиля зубьев производится с высокой точностью, что обеспечивает минимальное трение и высокие показатели КПД.

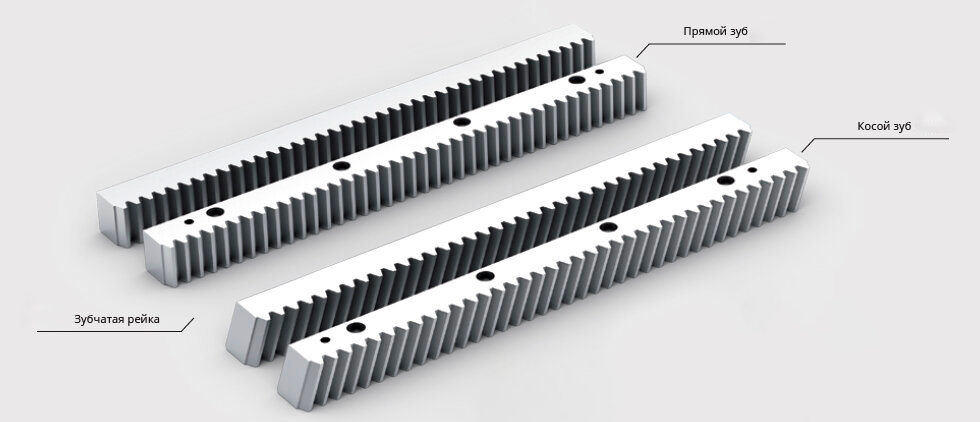

Основные виды реек:

• прямозубая;

• косозубая.

Прямозубые передачи менее чувствительны к загрязнению, успешно используются в условиях высоких температур, а также сильной запыленности.

Модули, параметры зубчатых реек, расчеты

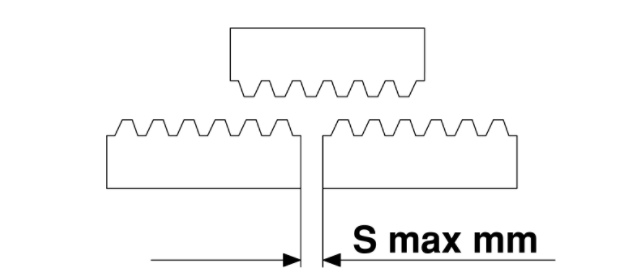

Длина рейки не ограничена, это дополнительное преимущество передачи. Система наращивается до необходимой, что не влияет на работоспособность редуктора. В местах соединения должен сохраняться модуль.

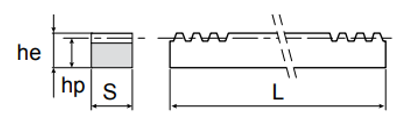

Модуль зубчатой рейки — универсальная характеристика, определяющая параметры конструкции. Обозначается как m1, m2, m5 и т.д. Модули стандартизированы и представлены в таблице с технической информацией.

| Модуль M, мм |

hp, мм |

he x S, мм |

L, мм |

|||||||

|

500 |

1000 |

2000 |

3000 |

|||||||

|

код |

Вес, кг |

код |

Вес, кг |

код |

Вес, кг |

код |

Вес, кг |

|||

| 1 | 14 | 15 x 15 | CR26050 | 0,82 | CR26100 | 1,50 | CR26200 | 3,10 | CR26300 | 4,90 |

| 1,5 | 15,5 | 17 x 17 | CR27050 | 1,00 | CR27100 | 2,00 | CR27200 | 4,00 | CR27300 | 6,10 |

| 2 | 18 | 20 x 20 | CR28050 | 1,40 | CR28100 | 2,70 | CR28200 | 5,40 | CR28300 | 8,40 |

| 2,5 | 22,5 | 25 x 25 | CR29050 | 2,10 | CR29100 | 4,30 | CR29200 | 8,60 | CR29300 | 11,90 |

| 3 | 27 | 30 x 30 | CR30050 | 3,10 | CR30100 | 6,30 | CR30200 | 12,50 | CR30300 | 18,60 |

| 4 | 18 | 22 x 22 | CR37050 | 1,40 | CR37100 | 3,25 | CR37200 | 6,80 | ||

| 4 | 21 | 25 x 25 | CR36050 | 1,80 | CR36100 | 3,65 | CR36200 | 7,30 | CR36300 | 10,90 |

| 4 | 26 | 30 x 30 | CR33050 | 3,05 | CR33100 | 6,00 | CR33200 | 11,90 | CR33300 | 18,10 |

| 4 | 36 | 40 x 40 | CR31050 | 5,50 | CR31100 | 11,10 | CR31200 | 22,00 | CR31300 | 31,30 |

| 5 | 45 | 50 x 50 | CR32050 | 8,30 | CR32100 | 17,50 | CR32200 | 34,60 | ||

| 6 | 54 | 60 x 60 | CR34050 | 12,65 | CR34100 | 25,00 | CR34200 | 51,00 | CR34300 | 45,30 |

| 8 | 72 | 80 x 80 | CR39050 | 22,40 | CR39100 | 45,00 | CR39200 | 90,00 |

| Модуль M, мм | Шаг зубьев, мм | S, мм |

|---|---|---|

| 1 | 3,1416 | 0,5 |

| 1,5 | 4,7124 | 0,6 |

| 2 | 6,28320 | 0,6 |

| 2,5 | 7,8540 | 0,7 |

| 3 | 9,4248 | 0,8 |

| 4 | 12,5664 | 0,8 |

| 5 | 15,7080 | 1,0 |

| 6 | 18,8496 | 1,0 |

| 8 | 25,1328 | 1,0 |

Для расчета размеров коэффициенты элементов механизма умножаются на модуль. Основной размерный параметр — расстояние / шаг между зубьями. Модуль зуба зубчатой рейки — условная величина в мм, используется для расчета других параметров.

! Подбор пары рейка-шестерня осуществляется по принципу: для нагруженных передач нужен модуль от 1,5 и выше, для высокоскоростных и ненагруженных — 1 или меньше.

Преимущества зубчатых передач

Широкое применение обусловлено достоинствами реечно-зубчатых передач:

• надежность зубчатой рейки;

• КПД механизма — 0,94–0,97;

• простой монтаж;

• ремонтопригодность;

• доступная стоимость.

Заказ прямозубых реек, покупка, доставка

Производитель зубчатых реек компания Техникс предлагает купить прямозубые зубчатые рейки и шестерни по низким ценам. В каталоге интернет-магазина TECHNIX представлена продукция любых размеров: 15×15, 30х8, 30×30, 50×50, 80×80.

Заказать рейку зубчатую просто: добавьте в корзину выбранный товар и заполните форму онлайн-заказа вашей покупки. Доставка продукции — Санкт-Петербург, Москва и Московская область, все регионы России. Есть вопросы — отправьте сообщение или закажите обратный звонок. Специалист компании перезвонит, проконсультирует, поможет подобрать продукцию с необходимыми параметрами по выгодной цене.

Лучший ответ

Инженер

Высший разум

(199943)

13 лет назад

Если шаг зубьев 3,14 мм, то модуль 1, если два пи мм, то модуль два и так далее.

Короче, расстояние между зубьями на пи делите, модуль получаете.

Остальные ответы

КАРЛXX

Мастер

(2464)

13 лет назад

По шестерне конечно, надеюсь формулу знаете.. .

Ну а если шестерни нет то измерьте длину рейки, переведите в диаметр и дальше снова по формуле :-)))

АЛЕКСАНДР ПИСКУНОВ

Ученик

(136)

4 года назад

нашёл, что искал !!!

Костин Сергей

Ученик

(235)

4 месяца назад

m рейки = шаг / 3,14

m колеса = д наружний / z+2

Содержание

- Цилиндрические шестерни → Реечная передача

- Для преобразования вращательного движения в поступательное и наоборот применяют реечную передачу, которая является частным случаем цилиндрической зубчатой передачи. Рейку рассматривают как зубчатое колесо, диаметр которого увеличен до бесконечности.

- Реечная передача отличается простотой конструкции, благодаря чему она надежна в эксплуатации. Кроме этого у реечной передачи достаточно высокий КПД (0,94 — 0,98). Составляющие реечной передачи изготавливаются из относительно недорогих углеродистых конструкционных или легированных сталей. К недостаткам реечной передачи можно отнести то, что ее передаточное число равно 1 и поэтому выигрыш в силе отсутствует.

- m = D/z,

- где m — модуль пары рейка-шестерня; z — количество зубьев шестерни; D — делительный диаметр шестерни (диаметр окружности, проходящей через полувысоту зуба шестерни; для некорригированных зацеплений начальные и делительные окружности совпадают).

- S = π·d = π·m·z,

- где d — диаметр начальной окружности зубчатого колеса, мм; m — модуль зубчатой рейки, мм; z — число зубьев колеса.

- v =π·D·n/1000 = π·m·z·n/1000

- где v — скорость перемещения зубчатой рейки, м/мин;

Метрические зубчатые передачи

Нормальные модули, мм

1. Стандарты предусматривают модули от 0.05 до 100 мм.

2. При выборе модулей первый ряд следует предпочитать второму.

Зубчатое колесо передачи с меньшим количеством зубьев называется шестерней, а с большим количеством зубьев – колесом. При одинаковом количестве зубьев ведущее зубчатое колесо называют шестерней, а ведомое – колесом. В условных обозначениях и расчетных формулах шестерни обозначаются индексом – «1», а колеса индексом – «2».

- Метрические цилиндрические зубчатые передачи внешнего зацепления

- Исходные данные для расчета геометрических параметров цилиндрических зубчатых передач

- Определяются кинематическими и

- Угол наклона линии зуба рейки

- β = 0 0 – для прямозубых колес;

- β = 8…20 0 – для косозубых колес

- β = 25…35 0 – для шевронных колес

- Стандартный исходный контур:

- — угол главного профиля

- — высоты головки зуба

- — высота ножки зуба

- — глубины захода зубьев

- — радиуса кривизны переходной кривой

- Входит в состав исходных данных,

- если задано его значение

Примечание. Числовые значения параметров приведены для передачи с m > 1мм.

Исходный контур зубчатого зацепления

- Расчет основных геометрических параметров цилиндрических прямозубых передач внешнего зацепления без смещения

- Делительное межосевое расстояние

- Диаметр вершин зубьев

- Диаметр впадин зубьев

- Постоянная хорда зуба

- Высота до постоянной хорды

Прямозубые передачи внутреннего зацепления

- Расчет основных геометрических параметров цилиндрических прямозубых передач внутреннего зацепления без смещения

- где с – зазор между вершиной зуба одного колеса и сопряженной впадиной другого колеса

- Делительное межосевое расстояние

- Диаметр вершин зуба

- Диаметр впадин зуба

- Высота до постоянной хорды

- Примечание. Индекс 1 относится к колесу с наружными зубьями, индекс 2 – к колесу с внутренними зубьями

- Минимальное число зубьев для шестерни внешнего нулевого зацепления: прямозубые шестерни – zmin =17; косозубые шестерни – zmin =17 cos 3 β .

- Для внутренних зацеплений разность между числами зубьев Z 2 – Z 1>9.

- Для внутренних зацеплений желательно, чтобы Z 2>34.

- Максимальное передаточное отношение пары шестерен внешнего зацепления i =8…9.

Ожог глаз после сварки что делать

Контур рейки соответствует исходному контору для прямозубых реек в торцовом и для косозубых реек в нормальном сечении реек.

- Расчет геометрических параметров прямозубой реечной передачи

- Числовое значение и расчетная формула

- Количество зубьев зубчатого колеса

- и прочностными расчетами

- Угол наклона линии зуба рейки

- Стандартный исходный контур:

- — угол главного профиля

- — высоты головки зуба

- — высота ножки зуба

- Определяется прочностными расчетами

- и конструктивными особенностями передачи

- Длина нарезной части рейки

- Уточненная длина нарезной части

- Высота головки зуба, мм

- Толщина зуба, мм

- Измерительная высота, мм

Косозубая передача более плавная и передает большую мощность, чем прямозубая, при тех же размерах. Линии зубьев имеют правое или левое направление.

Правой называют такую линию, точка на которой движется по часовой стрелке при удалении вдоль зуба, если смотреть на колесо со стороны его торца. Углы наклона двух сцепляющихся колес равны.

Недостатком косозубых передач является возникающая в зацеплении дополнительная осевая сила, отсутствующая у прямозубых колес.

- Расчет основных геометрических параметров цилиндрических косозубых передач внешнего зацепления без смещения

- Угол наклона линии зуба

- Окружной (торцовый) модуль

- Диаметр вершин зубьев

- Межцентровое расстояние (если

- оно не входит в исходные данные)

- Высота до постоянной хорды

- Параметры конструктивных элементов цилиндрических зубчатых колес

Зубчатые колеса изготавливают как одно целое с валом (вал-шестерня) или насаживают на валы в зависимости от соотношений размеров валов и зубчатых колес. Наименьшие размеры насадных колес определяются зазором 5 между впадиной зуба и шпоночным пазом (рис. b ), который должен быть s > 2 m . В противном случае зубчатые колеса изготавливают как одно целое с валом (рис. а ).

Торцы ступиц колес используют в качестве установочных и сборочных баз, из-за чего требуется высокая точность и чистота их обработки. У колес с диаметром окружности выступов более 150 мм, для создания установочных баз выполняется поясок шириной a =2.

5 m и глубиной 1. 2 мм (рис. с). Если ширина ступицы превышает ширину венца в колесах дисковой конструкции, то ступицу рекомендуется смещать по оси колеса до совпадения ее торца с торцом венца. Такая конструкция позволяет одновременно нарезать два колеса.

Шевронные колеса (рис. d ) характеризуются увеличенной шириной по сравнению с другими цилиндрическими колесами и отличаются следующими конструктивными параметрами: h = 2.5 m и е = (10. 15) m .

У литых и штампованных колес для крепления заготовок при обработке выполняют 4. 6 технологических отверстий диаметром do .

Формулы (4.1)-(4.2) для расчета цилиндрических зубчатых передач не могут быть применены для реечных передач (z2 = ¥; i12 = z1/z2 = 1/u = 0). Для проектировочного расчета по контактным напряжениям в пособии [7, с.107] приводится формула, позволяющая определить начальный (делительный) диаметр шестерни реечной передачи (мм):

dw1 , (8.1)

где σНР – допускаемое контактное напряжение, МПа (см. [7, с. 89-91]) или

Fx – осевая сила на рейке, Н;

КН – коэффициент нагрузки [7, с. 92-97];

Масло для разбавления бензина для двухтактных двигателей

При подвижной рейке (рис. 8.1, а) в задании на проектирование обычно указывают осевую силу на рейке Fx и скорость поступательного движения v2, равную окружной скорости шестерни v1;

при неподвижной рейке (рис. 8.1, б) – скоростьv01 поступательного движения центра О1 шестерни и силу Fx.

При выполнении расчетов могут быть использованы зависимости: Fx = 2Т1/dw1; Р = Fx×v2 = Т1×w1 и v1 = 0,5 ×w × dw1 (рис. 8.1, а); Р = Fx×v01 = Т1×w1 и v01 = 0,5 ×w1 × dw1 (рис. 8.1, б).

В приведенных формулах: Fx в H; Т1 в Н×м; Р в Вт; v2, v01 в м/с; w в рад/с; dw1 в м (см. п. 1.5-1.8).

Рис. 8.1. Зубчато-реечная передача

Ориентировочное значение модуля m¢ находят по вычисленному dw1 и выбранному числу зубьев z1, приняв при x=0 dw1 = d1. Тогда m¢ » dw1/z1, где m¢ и dw1 в мм.

При выборе z1 необходимо обеспечить условие z1 ³ zmin, где zmin – минимальное число зубьев, при котором отсутствует подрезание зубьев. Значение zmin зависит от x, , β. Для несмещенных прямозубых передач (x1=0, =1, α = 20°) zmin ≈ 17, а для косозубых передач zmin ≈ 17·cos 3 β, где β = 8-18° – угол наклона линии зуба. Более полные сведения по выбору zmin , а также коэффициентов смещений xmin и xmax, при которых в передаче отсутствует подрезание и заострение зубьев, приводятся в п. 4.1.8 и в [12, с. 25-26].

- Предварительно полученные m’ и dw1 уточняют, если требуется изменить z1, ψbd или σНР. Затем определяют значение m’ из расчета зубьев на изгиб:

- ,

- где КF – коэффициент нагрузки [7, с. 93-97];

σFР – допускаемое напряжение изгиба, МПа (см. [7, с. 89-91] или п. 3.3).

Из найденных по формулам (8.1-8.2) значений m’ принимают наибольшее и округляют до стандартного (п. 4.1.7). С учетом принятых z1, m, β находят dw1 (табл. 4.5), а также другие основные геометрические параметры и допуски реечной передачи [12, с. 73-77, 189-193; 24, с. 558-568]. Элементы чертежа рейки см. на рис. 8.2.

Цилиндрические шестерни → Реечная передача

Для преобразования вращательного движения в поступательное и наоборот применяют реечную передачу, которая является частным случаем цилиндрической зубчатой передачи. Рейку рассматривают как зубчатое колесо, диаметр которого увеличен до бесконечности

- ЗАО «НПО «Механик» изготавливает цилиндрические реечные передачи со следующими характеристиками:

- — Класс точности — до 6 включительно;

- — Модуль — до 30 включительно;

- — Длина рейки — до 3 500 мм включительно.

Изготавливаем цилиндрические реечные передачи в штучном и серийном производстве. Возможно изготовление по образцам и эскизам заказчика. Индивидуальный подход.

Реечная передача отличается простотой конструкции, благодаря чему она надежна в эксплуатации. Кроме этого у реечной передачи достаточно высокий КПД (0,94 — 0,98). Составляющие реечной передачи изготавливаются из относительно недорогих углеродистых конструкционных или легированных сталей. К недостаткам реечной передачи можно отнести то, что ее передаточное число равно 1 и поэтому выигрыш в силе отсутствует

Основной размерный параметр зубчато-реечной передачи — шаг между зубьями рейки. Шаг рейки может рассчитываться по метрической или по модульной системе. В модульной системе расстояние между зубьями рейки рассчитывается по формуле:

Радиодетали содержащие золото фото

m = D/z,

где m — модуль пары рейка-шестерня; z — количество зубьев шестерни; D — делительный диаметр шестерни (диаметр окружности, проходящей через полувысоту зуба шестерни; для некорригированных зацеплений начальные и делительные окружности совпадают)

Поскольку значение модуля дробное и представляет собой бесконечную десятичную дробь, для расчетов применяют его округленное значение. В передачах рейка-шестерня используют общепринятые значения модуля в пределах от 0,5 до 25 мм.

| Классы точности зубчато-реечной передачи |

| Накопленная погрешностьна длине 1м, мм |

| 0,023 |

| 0,033-0,040 |

| 0,06-0,08 |

| 0,070-0,095 |

| 0,07-0,10 |

| 0,22 |

В метрической системе расстояние между зубьями рейки измеряется в миллиметрах.

Метрическая система применяется в случаях, когда по технологии производства передачи зубчатое колесо подбирается под рейку, а модульная — наоборот, когда зубчатая рейка подбирается под шестерню.

Модульная система, соответственно, используется преимущественно в производстве комплектных приводов (серийный мотор-редуктор, шестерня, рейка), а метрическая — для решений в области модернизации или построения нестандартных машин и механизмов.

При вращении зубчатого колеса вокруг неподвижной оси зубчатая рейка перемещается прямолинейно-поступательно при каждом обороте колеса на величину S, равную длине начальной окружности зубчатого колеса (в мм), т. е.:

S = π·d = π·m·z,

где d — диаметр начальной окружности зубчатого колеса, мм; m — модуль зубчатой рейки, мм; z — число зубьев колеса

Вместо зубчатой рейки можно заставить перемещаться зубчатое колесо, в этом случае путь пройдет не зубчатая рейка, а ось реечного зубчатого колеса при перекатывании по неподвижной зубчатой рейке.

Зная число оборотов зубчатого колеса в минуту реечной передачи, скорость, с которой перемещается зубчатая рейка, рассчитывают по формуле:

v =π·D·n/1000 = π·m·z·n/1000

где v — скорость перемещения зубчатой рейки, м/мин;

n — число оборотов в минуту зубчатого колеса.

| Формулы для расчета реек |

| Расчетные формулы |

| а=20° |

| не более 20° |

| mnпринимается конструктивно и определяется расчетом |

| mt= mn/cosβ |

| Рn = π·mn |

| Pt= Рn/cosβ |

| ha= mn |

| h = 2,25·mn |

| b = (2..10) mn |

| b1= b/cosβ |

| L= Y·Pt z/360° |

| у=L·360/ Pt·z |

- Зубчато-реечные передачи выполняются с прямыми зубьями для работ на малых и средних скоростях, с косыми зубьями для использования на средних и высоких скоростях или когда требуется повышенная точность перемещения.

- Базовыми поверхностями рейки называют поверхности, относительно которых задается положение делительной прямой и направление зуба рейки.

- По вопросам изготовления реечных передач с прямым и косым зубом обращайтесь в отдел продаж по телефону:

Источник: https://crast.ru/instrumenty/raschet-reechnoj-peredachi-primer

Реечная передача

Опубликовано 24 Окт 2015Рубрика: Механика | 27 комментариев

Небольшой расчет, представленный далее, предназначен для ориентировочного быстрого определения габаритов зубчатой реечной передачи и её основных силовых и кинематических параметров.

Предложенный ниже алгоритм основан на расчете поверхностной прочности зубьев по контактным напряжениям.

Реечная передача может служить для преобразования вращательного движения шестерни в поступательное движение рейки или вала самой шестерни, а может быть использована для преобразования поступательного движения рейки во вращательное движение зубчатого колеса. Расчет реечной передачи, по сути, аналогичен расчету зубчатой цилиндрической передачи. С математической точки зрения рейка – это зубчатое колесо с радиусом равным бесконечности.

Проектировочный расчет в Excel реечной зубчатой передачи

- Для выполнения расчетов будем использовать программу MS Excel или Calc из бесплатных офисных пакетов Apache OpenOffice или LibreOffice.

- Заполняя исходные данные для расчета, пользователь может изменять характеристики используемого для передачи материала, относительную ширину и угол наклона зубьев, нагрузку и скорость.

- Схема реечной передачи представлена на рисунке чуть ниже.

Уважающих труд автора прошу скачивать файл с расчетной таблицей после подписки на анонсы статей (подписные формы — в конце статьи и наверху страницы).

Ссылка на скачивание файла с программой: reyechnaya-peredacha (xls 59KB).

Исходные данные:

- 1. Значение модуля упругости материала передачи E в МПа записываем

- в ячейку D3: 215000

- Для стали E=215000 МПа.

- 2.

Коэффициент Пуассона материала μ вписываем

- в D4: 0,3

- Для стали μ=0,3.

- 3.

Твердость поверхности зубьев по шкале C Роквелла HRC вводим

- в D5: 27

- Для различных режимов термообработки стали HRC≈17…65.

- К примеру, круг из Стали 45 в состоянии поставки имеет твердость около HRC 22.

- 4.

Величину безразмерного коэффициента ширины зубчатого венца шестерни ψbd заносим

- в D6: 0,6

- ψbd=b2/d=0,6…0,4.

- 5.

Угол наклона зубьев β вводим в градусах

- в D7: 15,0000

- Если проектируемая реечная передача прямозубая, то β=0°.

- Если передача косозубая, то β≈8°…22°.

- 6.

Вращательный момент на валу шестерни T вписываем в Н*м

- в D8: 500

- Этот момент определяет нагрузочную способность реечной передачи и задается в техническом задании.

- 7.

Скорость центра вала шестерни относительно рейки v в м/с заносим

- в D9: 0,050

- Скорость определяется из назначения механизма и является одним из пунктов технического задания на проектирование.

Результаты расчетов:

- 8. Допускаемое контактное напряжение [σH] в МПа вычисляем

- в ячейке D11: =ЕСЛИ(D5

Источник: http://al-vo.ru/mekhanika/reechnaya-peredacha.html

Детали машин

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большое – колесом. Термин «зубчатое колесо» относится как к шестерне, так к большому колесу.

При написании расчетных формул и указании параметров передачи шестерне присваивают индекс 1, колесу – индекс 2, например: d1, d2, n1, n2.

Зубчатые передачи являются самым распространенным видом механических передач, поскольку они могут надежно передавать мощности от долей до десятков тысяч киловатт при окружных скоростях до 275 м/с. По этой причине они широко применяются во всех отраслях машиностроения и приборостроения.

***

Достоинства зубчатых передач

К достоинствам этого вида механических передач относятся:

- Высокая надежность работы в широком диапазоне нагрузок и скоростей;

- Малые габариты;

- Большой ресурс;

- Высокий КПД;

- Сравнительно малые нагрузки на валы и подшипники;

- Постоянство передаточного числа;

- Простота обслуживания;

***

Недостатки зубчатых передач

Как и любой другой вид механических передач, зубчатые передачи имеют ряд недостатков, к которым относятся:

- Относительно высокие требования к точности изготовления и монтажа;

- Шум при больших скоростях, обусловленный неточностями изготовления профиля и шага зубьев;

- Высокая жесткость, не дающая возможность компенсировать динамические нагрузки, что часто приводит к разрушению передачи или элементов конструкции (для примера – ременная или фрикционная передача при внезапных динамических нагрузках могут пробуксовывать).

***

Зубчатые передачи классифицируются по ряду конструктивных признаков и особенностей.

В зависимости от взаимного расположения осей, на которых размещены зубчатые колеса, различают передачи цилиндрические (при параллельных осях), конические (при пересекающихся осях) и винтовые (при перекрещивающихся осях).

Винтовые зубчатые передачи применяются ограниченно, поскольку имеют низкий КПД из-за повышенного скольжения в зацеплении и низкую нагрузочную способность. Тем не менее, они имеют и некоторые достоинства – высокую плавность хода и возможность выводить концы валов за пределы передачи в обе стороны.

На рисунке 1 представлены наиболее широко применяемые виды зубчатых передач:

1 — цилиндрическая прямозубая передача; 2 — цилиндрическая косозубая передача; 3 — шевронная передача; 4 — реечная передача; 5 — цилиндрическая передача с внутренним зацеплением; 6 — винтовая передача; 7 — коническая прямозубая передача; 8 — коническая косозубая передача; 9 — коническая передача со спиралевидными зубьями;

10 — гипоидная передача.

В зависимости от вида передаваемого движения различают зубчатые передачи, не преобразующие передаваемый вид движения и преобразующие передаваемый вид движения. К последним относятся реечные зубчатые передачи, в которых вращательное движение преобразуется в поступательное или наоборот.

В таких передачах рейку можно рассматривать, как зубчатое колесо с бесконечно большим диаметром. Среди перечисленных видов зубчатых передач наиболее распространены цилиндрические передачи, поскольку они наиболее просты в изготовлении и эксплуатации, надежны и имеют небольшие габариты.

В зависимости от расположения зубьев на ободе колес различают передачи прямозубые, косозубые, шевронные и с круговыми (спиральными) зубьями.

Шевронные зубчатые колеса можно условно сравнивать со спаренными косозубыми колесами, имеющими противоположный угол наклона зубьев.

Такая конструкция позволяет избежать осевых усилий на валы и подшипники опор, неизбежно появляющихся в обычных косозубых передачах.

В зависимости от формы профиля зубьев различают эвольвентные зубчатые передачи и передачи с зацеплением Новикова. Эвольвентное зацепление в зубчатых передачах, предложенное еще в 1760 году российским ученым Леонардом Эйлером, имеет наиболее широкое распространение.

В 1954 году в России М. Л. Новиков предложил принципиально новый тип зацеплений в зубчатых колесах, при котором профиль зуба очерчен дугами окружностей. Такое зацепление возможно лишь для косых зубьев и носит название по имени своего изобретателя — зацепление Новикова или профиль Новикова.

В зависимости от взаимного положения зубчатых колес передачи бывают с внешним и внутренним зацеплением. Наиболее распространены передачи с внешним зацеплением.

В зависимости от конструктивного исполнения различают закрытые и открытые зубчатые передачи.

В закрытых передачах колеса помещены в пыле- и влагонепроницаемые корпуса (картеры) и работают в масляных ваннах (зубчатое колесо погружают в масло до 1/3 радиуса).

В открытых передачах зубья колес работают всухую или при периодическом смазывании консистентной смазкой и не защищены от вредного воздействия внешней среды.

- В зависимости от числа ступеней зубчатые передачи бывают одно- и многоступенчатые.

- В зависимости от относительного характера движения осей зубчатых колес различают рядовые передачи, у которых оси неподвижны, и планетарные зубчатые передачи, у которых ось сателлита вращается относительно центральных осей.

- ***

- Статьи по теме «Зубчатые передачи»:

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

Источник: http://k-a-t.ru/detali_mashin/24-dm_zubchatye/

Реечные передачи в редукторе

Среди большого разнообразия различных зубчатых передач в редукторах, выделяют реечные передачи. Такие передачи имеют ряд отличительных особенностей, которые обуславливают сферу их применения.

Основные особенности

Реечная передача представляет собой конструкцию, состоящую из шестеренки и зубчатой рейки. Именно эта рейка и дала название редукторам, основанным на ее действии.

В отличие от стандартной зубчатой передачи, реечная передача выполняет функцию преобразования вращательного движения в прямолинейное.

Ротор вращает шестеренку, которая в свою очередь заставляет двигаться рейку в нужном направлении.

Длина рейки может быть любой. В этом одно из преимуществ передачи. Можно практически до бесконечности наращивать длину, сохраняя при этом работоспособность редуктора. Самое главное, чтобы в местах соединения реек сохранялся модуль. Добиться этого можно при использовании специальных накладок с зубьями.

Как и другие, реечные передачи могут быть прямозубыми и косозубыми.

Стоит отметить, что косозубые передачи способны передавать большее усилие.

Области применения реечной передачи

Область применения реечной передачи весьма обширна. Устройство можно применять везде, где нужно преобразовать вращательное движение в прямолинейное.

Для любого устройства можно подобрать соответствующие параметры и нужный результат на выходе. Таким образом, можно даже сохранить требуемую точность в высокоточных или прецизионных аппаратах.

Реечные передачи с успехом применяются в следующих аппаратах:

- промышленные сварочные установки;

- производственные роботы;

- станки с ЧПУ;

- токарные станки;

- подъемные устройства и краны;

- линии перемещения кареток по производственному цеху;

- промышленные производственные линии;

- фуникулеры;

- механизм рулевого управления в автомобилях и др.

В представленных выше примерах перемещаемым объектом является некая каретка, перемещающаяся под воздействием установленного на ней привода.

Но иногда, реечные передачи используются даже для перемещения тяжелых производственных столов по специальным траекториям. Зубчатая шестерня в данном случае жестко закрепляется на рабочей поверхности, а рейки находятся именно на перемещаемом столе.

Такой подход приводит к возникновению очень высоких нагрузок, которые компенсируются габаритами передачи.

Плюсы и минусы передачи

Широкое применение реечных передач в различных областях помогло выявить основные плюсы и минусы такого решения.

К плюсам можно отнести:

- способность выдерживать большие нагрузки;

- скромные габаритные размеры;

- возможность создания реек неограниченной длины;

- передаточное число остается постоянным в любом случае;

- простота и надежность;

- долговечность.

К сожалению, за такие преимущества приходится платить наличием некоторого количества недостатков, среди которых выделяют:

- сложность в изготовлении (особенно характерно для устройств повышенной точности);

- изрядные шумы при работе на высоких оборотах;

- невозможность уменьшить или хоть как-то скомпенсировать динамические нагрузки на передачу, ввиду высокой жесткости;

- возникновение погрешностей;

- скапливание грязи между зубьями;

- передаточное число всегда равно единице, что приводит к невозможности использования передачи для увеличения скоростей и оборотов.

Выбор реечной передачи

При выборе реечной передачи необходимо обращать внимание на основные эксплуатационные характеристики. В зависимости от, того, где будет применяться передача, выбирают тот или иной механизм.

Важной характеристикой передачи считается модуль. Именно он влияет на то, какое усилие будет способен передать привод.

Прежде всего, необходимо определиться с тем, косозубая или прямозубая передача необходима. Если точность смещения не принципиальна, подойдет прямозубый механизм. Он неприхотлив в использовании и весьма надежен. Грязь, пыль или производственные отходы не повлияют на работоспособность привода.

Для передачи больших усилий лучше использовать косозубую пару, которая характеризуется более плотным контактом деталей и повышенной точностью. Такие привода издают куда меньший шум при работе, но и в изготовлении они намного сложнее.

Если планируется использовать передачу в условиях очень высоких нагрузок, лучше всего подобрать косозубую передачу с широкими зубьями и крупной шестерней. Все эти факторы повлияют на прочностные характеристики привода.

Помимо стандартных передач, в которых приводным является шестерня, встречаются и обратные механизмы. В них уже сама рейка приводит в движение шестеренку. В некоторых случаях такое решение даже предпочтительнее.

Источник: https://www.ttaars.ru/about/stati/reechnye-peredachi-v-reduktore/

Результаты расчетов:

- 8. Допускаемое контактное напряжение [σH] в МПа вычисляем

- в ячейке D11: =ЕСЛИ(D5

Детали машин

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большое – колесом. Термин «зубчатое колесо» относится как к шестерне, так к большому колесу.

При написании расчетных формул и указании параметров передачи шестерне присваивают индекс 1, колесу – индекс 2, например: d1, d2, n1, n2.

Зубчатые передачи являются самым распространенным видом механических передач, поскольку они могут надежно передавать мощности от долей до десятков тысяч киловатт при окружных скоростях до 275 м/с. По этой причине они широко применяются во всех отраслях машиностроения и приборостроения.

Достоинства зубчатых передач

К достоинствам этого вида механических передач относятся:

- Высокая надежность работы в широком диапазоне нагрузок и скоростей;

- Малые габариты;

- Большой ресурс;

- Высокий КПД;

- Сравнительно малые нагрузки на валы и подшипники;

- Постоянство передаточного числа;

- Простота обслуживания;

Недостатки зубчатых передач

Как и любой другой вид механических передач, зубчатые передачи имеют ряд недостатков, к которым относятся:

- Относительно высокие требования к точности изготовления и монтажа;

- Шум при больших скоростях, обусловленный неточностями изготовления профиля и шага зубьев;

- Высокая жесткость, не дающая возможность компенсировать динамические нагрузки, что часто приводит к разрушению передачи или элементов конструкции (для примера – ременная или фрикционная передача при внезапных динамических нагрузках могут пробуксовывать).

Зубчатые передачи классифицируются по ряду конструктивных признаков и особенностей.

В зависимости от взаимного расположения осей, на которых размещены зубчатые колеса, различают передачи цилиндрические (при параллельных осях), конические (при пересекающихся осях) и винтовые (при перекрещивающихся осях).

Винтовые зубчатые передачи применяются ограниченно, поскольку имеют низкий КПД из-за повышенного скольжения в зацеплении и низкую нагрузочную способность. Тем не менее, они имеют и некоторые достоинства – высокую плавность хода и возможность выводить концы валов за пределы передачи в обе стороны.

На рисунке 1 представлены наиболее широко применяемые виды зубчатых передач:

1 — цилиндрическая прямозубая передача; 2 — цилиндрическая косозубая передача; 3 — шевронная передача; 4 — реечная передача; 5 — цилиндрическая передача с внутренним зацеплением; 6 — винтовая передача; 7 — коническая прямозубая передача; 8 — коническая косозубая передача; 9 — коническая передача со спиралевидными зубьями;

10 — гипоидная передача.

В зависимости от вида передаваемого движения различают зубчатые передачи, не преобразующие передаваемый вид движения и преобразующие передаваемый вид движения. К последним относятся реечные зубчатые передачи, в которых вращательное движение преобразуется в поступательное или наоборот.

В таких передачах рейку можно рассматривать, как зубчатое колесо с бесконечно большим диаметром. Среди перечисленных видов зубчатых передач наиболее распространены цилиндрические передачи, поскольку они наиболее просты в изготовлении и эксплуатации, надежны и имеют небольшие габариты.

В зависимости от расположения зубьев на ободе колес различают передачи прямозубые, косозубые, шевронные и с круговыми (спиральными) зубьями.

Шевронные зубчатые колеса можно условно сравнивать со спаренными косозубыми колесами, имеющими противоположный угол наклона зубьев.

Такая конструкция позволяет избежать осевых усилий на валы и подшипники опор, неизбежно появляющихся в обычных косозубых передачах.

В зависимости от формы профиля зубьев различают эвольвентные зубчатые передачи и передачи с зацеплением Новикова. Эвольвентное зацепление в зубчатых передачах, предложенное еще в 1760 году российским ученым Леонардом Эйлером, имеет наиболее широкое распространение.

В 1954 году в России М. Л. Новиков предложил принципиально новый тип зацеплений в зубчатых колесах, при котором профиль зуба очерчен дугами окружностей. Такое зацепление возможно лишь для косых зубьев и носит название по имени своего изобретателя — зацепление Новикова или профиль Новикова.

В зависимости от взаимного положения зубчатых колес передачи бывают с внешним и внутренним зацеплением. Наиболее распространены передачи с внешним зацеплением.

В зависимости от конструктивного исполнения различают закрытые и открытые зубчатые передачи.

В закрытых передачах колеса помещены в пыле- и влагонепроницаемые корпуса (картеры) и работают в масляных ваннах (зубчатое колесо погружают в масло до 1/3 радиуса).

В открытых передачах зубья колес работают всухую или при периодическом смазывании консистентной смазкой и не защищены от вредного воздействия внешней среды.

- В зависимости от числа ступеней зубчатые передачи бывают одно- и многоступенчатые.

- В зависимости от относительного характера движения осей зубчатых колес различают рядовые передачи, у которых оси неподвижны, и планетарные зубчатые передачи, у которых ось сателлита вращается относительно центральных осей.

- ***

- Статьи по теме «Зубчатые передачи»:

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

Реечные передачи в редукторе

Среди большого разнообразия различных зубчатых передач в редукторах, выделяют реечные передачи. Такие передачи имеют ряд отличительных особенностей, которые обуславливают сферу их применения.

Основные особенности

Реечная передача представляет собой конструкцию, состоящую из шестеренки и зубчатой рейки. Именно эта рейка и дала название редукторам, основанным на ее действии.

В отличие от стандартной зубчатой передачи, реечная передача выполняет функцию преобразования вращательного движения в прямолинейное.

Ротор вращает шестеренку, которая в свою очередь заставляет двигаться рейку в нужном направлении.

Длина рейки может быть любой. В этом одно из преимуществ передачи. Можно практически до бесконечности наращивать длину, сохраняя при этом работоспособность редуктора. Самое главное, чтобы в местах соединения реек сохранялся модуль. Добиться этого можно при использовании специальных накладок с зубьями.

Как и другие, реечные передачи могут быть прямозубыми и косозубыми.

Стоит отметить, что косозубые передачи способны передавать большее усилие.

Области применения реечной передачи

Область применения реечной передачи весьма обширна. Устройство можно применять везде, где нужно преобразовать вращательное движение в прямолинейное.

Для любого устройства можно подобрать соответствующие параметры и нужный результат на выходе. Таким образом, можно даже сохранить требуемую точность в высокоточных или прецизионных аппаратах.

Реечные передачи с успехом применяются в следующих аппаратах:

- промышленные сварочные установки;

- производственные роботы;

- станки с ЧПУ;

- токарные станки;

- подъемные устройства и краны;

- линии перемещения кареток по производственному цеху;

- промышленные производственные линии;

- фуникулеры;

- механизм рулевого управления в автомобилях и др.

В представленных выше примерах перемещаемым объектом является некая каретка, перемещающаяся под воздействием установленного на ней привода.

Но иногда, реечные передачи используются даже для перемещения тяжелых производственных столов по специальным траекториям. Зубчатая шестерня в данном случае жестко закрепляется на рабочей поверхности, а рейки находятся именно на перемещаемом столе.

Такой подход приводит к возникновению очень высоких нагрузок, которые компенсируются габаритами передачи.

Плюсы и минусы передачи

Широкое применение реечных передач в различных областях помогло выявить основные плюсы и минусы такого решения.

К плюсам можно отнести:

- способность выдерживать большие нагрузки;

- скромные габаритные размеры;

- возможность создания реек неограниченной длины;

- передаточное число остается постоянным в любом случае;

- простота и надежность;

- долговечность.

К сожалению, за такие преимущества приходится платить наличием некоторого количества недостатков, среди которых выделяют:

- сложность в изготовлении (особенно характерно для устройств повышенной точности);

- изрядные шумы при работе на высоких оборотах;

- невозможность уменьшить или хоть как-то скомпенсировать динамические нагрузки на передачу, ввиду высокой жесткости;

- возникновение погрешностей;

- скапливание грязи между зубьями;

- передаточное число всегда равно единице, что приводит к невозможности использования передачи для увеличения скоростей и оборотов.

Выбор реечной передачи

При выборе реечной передачи необходимо обращать внимание на основные эксплуатационные характеристики. В зависимости от, того, где будет применяться передача, выбирают тот или иной механизм.

Важной характеристикой передачи считается модуль. Именно он влияет на то, какое усилие будет способен передать привод.

Прежде всего, необходимо определиться с тем, косозубая или прямозубая передача необходима. Если точность смещения не принципиальна, подойдет прямозубый механизм. Он неприхотлив в использовании и весьма надежен. Грязь, пыль или производственные отходы не повлияют на работоспособность привода.

Для передачи больших усилий лучше использовать косозубую пару, которая характеризуется более плотным контактом деталей и повышенной точностью. Такие привода издают куда меньший шум при работе, но и в изготовлении они намного сложнее.

Если планируется использовать передачу в условиях очень высоких нагрузок, лучше всего подобрать косозубую передачу с широкими зубьями и крупной шестерней. Все эти факторы повлияют на прочностные характеристики привода.

Помимо стандартных передач, в которых приводным является шестерня, встречаются и обратные механизмы. В них уже сама рейка приводит в движение шестеренку. В некоторых случаях такое решение даже предпочтительнее.

Модуль шестерни: виды, определение, стандартные показатели

Что представляет собой шестерня

Шестерня – это небольшое колесико с зубьями, которое крепится к специальной вращающейся оси. Поверхность у шестеренки в данном случае может быть как конической, так и цилиндрической.

Шестеренчатые передачи также имеют свою классификацию:

- Прямозубые. Наиболее распространенный вид шестеренок, у которых зубья зачастую располагаются в радиальных плоскостях.

- Скошенные. По-другому этот тип называется еще косозубым, а его использование в ходу у бензо- и электрических инструментов. По отношению к вращающейся оси они находятся под определенным углом.

- Червячные. Их еще называют спиральными шестернями, которые используются преимущественно для рулевого управления автомобилем.

- Винтовые. Они имеют зачастую форму цилиндра, а также расположены по всей линии винта. Располагаются такие шестеренки на валах, которые расположены перпендикулярно к вращающейся оси.

Данные разновидности являются наиболее распространенными, однако далеко не единственными, поэтому используемый вид напрямую соотносится с тем, какую функцию он должен будет выполнять.

При этом каждая шестеренка имеет определенное количество зубьев, что определяется ее назначением. Разница между количеством используемых зубьев необходима, поскольку благодаря этому фактору появляется возможность регулировать обороты вала и крутящийся момент. Шестеренки также разделяются на ведущие и ведомые. Ведущей называется та шестерня, к которой вращательный момент подводится снаружи, а ведомой – та, с которой она снимается.

Почему шестеренку называют так?

Технически это понятно. Изначально «шестерёнка» — самое маленькое колесо в зубчатой передаче. Меньше шести зубьев там не бывает даже в теории, захват не обепечивается. … В машиностроении ведомое колесо зубчатой передачи редуктора называется колесом».

Характеристики и применение

Зубья шестеренки находятся в радиальных плоскостях. Линия контакта прямозубых цилиндрических шестерней параллельна оси вращения.

В зависимости от необходимых нагрузочных характеристик и точности передаваемого вращения, подбирается модуль (расстояние между центрами зубов) от 1 до 6.

Используется в подвижных частях механизмов соместно с зубчатой рейкой.

Цилиндрическая зубчатая передача применяется во всех типах автоматических ворот, конвейерных линиях с повышенной нагрузкой, 3D принтерах, станках ЧПУ и многом другом.

Параметры модуля шестерни

Рассматриваемая характеристика обозначается литерой m, указывает на прочность зубчатых передач. Единица измеряется в миллиметрах (чем выше нагрузка на передачу, тем больше модульное значение). В расчете параметра используются следующие показатели:

- диаметр делительной окружности;

- шаг и число зубьев;

- эвольвент (диаметр основной окружности);

- аналогичная характеристика впадин темной шестеренки;

- высота зуба темного и светлого колеса.

В машиностроительной отрасли расчеты ведутся по стандартным значениям для удобства изготовления и замены шестерен с числами от 1-го до 50-ти.

Что такое модуль на чертеже?

Модуль — это унифицированный элемент любых систем, состоящий из взаимозаменяемого комплекса деталей массового производства. Чертеж модуля выполняется на основании ГОСТ 2.109-73 — единая система конструкторской документации (ЕСКД).

Как найти модуль шестерни?

Как определить модуль косозубой шестерни.

- Измеряем диаметр:

- Диаметр окружности выступов (De) равен 28,6 мм.

- Считаем количество зубьев. Z=25.

- Делительный диаметр (De) делим на количество зубьев 25 +2. Равно 28,6 разделить на 27=1,05925925925926.

- Округляем до ближнего модуля. Получается модуль 1.

Как узнать высоту зуба шестерни?

h = ha + hf, где ha – высота головки зуба, ha = m; hf – высота ножки зуба, hf = 1,25m.

Как найти делительный диаметр шестерни?

Диаметр делительной окружности d является одним из основных параметров, по которому производят расчет зубчатого колеса: d = m × z, где z – число зубьев; m – модуль.

Как обозначается делительный диаметр?

Окружность, являющаяся начальной при зацеплении с рейкой – делительная; её диаметр обозначается d (рис. 2). Для колес без смещения делительные окружности совпадают с начальными. Толщина зуба по делительной окружности S равна ширине впадины между двумя зубьями е.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

что соответствует формуле:

и если выполнить подстановку, то получим:

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Что такое модуль зубчатого колеса?

m — модуль колеса. Модулем зацепления называется линейная величина в π раз меньшая окружного шага P или отношение шага по любой концентрической окружности зубчатого колеса к π, то есть модуль — число миллиметров диаметра делительной окружности приходящееся на один зуб.

Чему равен модуль нормального зубчатого колеса?

Модуль зубчатого колеса, геометрический параметр зубчатых колёс. Для прямозубых цилиндрических зубчатых колёс модуль m равен отношению диаметра делительной окружности dд к числу зубьев z или отношению шага t по делительной окружности к числу: m = dд/z = ts/p.

Какие бывают зубчатые колеса?

Виды зубчатых колес, шестерен

- Поперечный профиль зуба Обычно шестерни имеют профиль зубьев с эвольвентной боковой формой. …

- Продольная линия зуба Прямозубые шестерни …

- Шестерни с внутренним зацеплением …

- Винтовые шестерни …

- Секторные шестерни …

- Шестерни с круговыми зубьями

Прямозубые и косозубые колесики

Модуль и диаметр шестерни прямозубого типа — один из самых востребованных видов. Зубцы размещаются в радиальных плоскостях, а площадь контакта пары колес параллельна оси вращения. Аналогичным образом располагаются оси обеих шестерен.

Косозубые колесики представляют собой усовершенствованную вариацию вышеуказанной модификации. Зубцы находятся под определенным углом к вращательной оси. Зацепление осуществляется плавней и тише, что позволяет эксплуатировать элементы в малошумных приспособлениях, гарантируя передачу большего крутящего момента на высокой скорости. К минусам относят увеличенную площадь контакта зубцов, провоцирующую повышенное трение и нагрев деталей. Это чревато ослаблением мощности и повышенным расходом смазки. Кроме того, механическое воздействие вдоль оси шестерни требует использования упорных подшипников для монтажа вала.

Шевронные модификации и аналоги с внутренним зацеплением

Шевронные шестерни позволяют справиться с проблемами механической осевой силы. В отличие от прямых и косозубых версий, зубья выполнены в виде литеры V. Осевое воздействие двух половин приспособления компенсируется взаимодействием, что дает возможность избежать применения упорных подшипников на валу. Указанная модель самостоятельно устанавливается по оси, один из рабочих редукторов монтируется на цилиндрических укороченных подшипниках (плавающие опоры).

Модуль шестерни с внутренним зацеплением оснащается зубцами, имеющими нарезку внутри. Эксплуатация детали предполагает односторонние обороты ведущего и ведомого колеса. В такой конструкции меньше затрат уходит на трение, что способствует повышению КПД. Подобные приспособления применяются в механизмах, ограниченных по габаритным размерам, а также планетарных передачах, специальных насосах и танковых башенках.

Винтовые, круговые, секторные версии

Модуль шестерни винтового типа представляет собой цилиндр с зубцами, которые размещены по винтовому направлению. Подобные элементы устанавливаются на непересекающиеся валы, расположенные перпендикулярно по отношению друг к другу. Угол совмещения составляет 90 градусов.

Секторное зубчатое колесо — часть любой шестерни, применяемая в передачах, где не нужно вращение основного элемента на полный оборот. Такая деталь дает возможность сэкономить ценное пространство в размерах полноценного аналога.

Шестерни по модулю и количеству зубьев с круговым расположением отличаются контактным соприкосновением в одной точке зацепления, расположенной параллельно основным осям. Второе название механизма — передача Новикова. Она обеспечивает хорошие ходовые характеристики, плавную и бесшумную работу, повышенную зацепляющую способность. При этом коэффициент полезного действия таких деталей немного ниже аналогов, а процесс изготовления существенно сложнее. Указанные детали имеют значительно ограниченную отрасль эксплуатации ввиду своих особенностей.

Конические шестерни

Конические шестерни имеют различные виды, отличаются они по форме линий зубьев, с прямыми, с криволинейными, с тангенциальными, с круговыми зубьями. Применяются конические зубчатые передачи в машинах для движения механизма, где требуется передать вращение с одного вала на другой, оси которых пересекаются. Например, в автомобильных дифференциалах, для передачи момента от двигателя к колесам.

Зубчатая рейка

Зубчатая рейка является частью зубчатого колеса с бесконечным радиусом делительной окружности. Вследствие этого ее окружности представляют собой прямые параллельные линии. Эвольвентный профиль зубчатой рейки тоже имеет прямолинейное очертание. Это свойство эвольвенты является наиболее важным при изготовлении зубчатых колёс. Передачу с применением зубчатой планки (рейки) называют — реечная передача (кремальера), она используется для преобразования вращательного движения в поступательное и наоборот. Состоит передача из зубчатой рейки и прямозубого зубчатого колеса (шестеренки). Применяется такая передача в зубчатой железной дороге.

Звездочка

Шестерня-звезда — это основная деталь цепной передачи, которая используется совместно с гибким элементом — цепью для передачи механической энергии.

Коронная шестерня

Коронная шестерня – это особый тип шестерен, их зубья находятся на боковой поверхности. Такая шестерня работает, как правило, в паре с прямозубой или с барабаном (цевочное колесо), состоящим из стержней. Такая передача используется в башенных часах.

В чем заключаются сходства между шестерней и зубчатым колесом

Между шестерней и зубчатым колесом можно отметить несколько схожих моментов:

- Как и шестерня, зубчатое колесо может быть как ведомым, так и ведущим элементом в общей системе.

- У шестерни и у зубчатого колеса форма может быть как цилиндрической, так и конической, все зависит от той функции, которую конкретная деталь выполняет.

- При помощи шестеренки и зубчатого колеса можно маневрировать на почве скорости вращательного элемента, либо уменьшая ее, либо увеличивая.

- Шестеренки и зубчатые колеса одинаково эффективно можно использовать на электрических и бензоинструментах, однако больше всего используют именно шестеренки, так как они обеспечивают устойчивость механизма.

- Шестеренка и зубчатое колесо могут использоваться для запуска вращательных осей.

Внешние сходства между шестеренкой и зубчатым колесом обоснованы также еще тем, что зачастую эти два элемента могут выполнять схожие функции и быть взаимозаменяемыми в определенных системах и механизмах.

Когда применяют цилиндрические зубчатые передачи?

Цилиндрической зубчатой передачей называется передача с параллельными осями. Косозубые передачи применяют при окружных скоростях м/с; шевронные передачи – преимущественно в тяжело нагруженных передачах. … Кинематика и геометрия цилиндрические зубчатых колес.

Подытожим

Расчетные чертежи и схемы для шестеренок различных конфигураций преимущественно совпадают для косых и прямозубчатых версий. Основные различия возникают при расчетах на прочность. В графических отображениях применяются характеристики, ориентированные на типовые габаритные размеры шестеренок. Среди представленного ассортимента на рынке вполне реально подобрать зубчатое колесо с необходимыми характеристиками и прочностными показателями.

Построение инструментальной зубчатой рейки

На листе формата А1 в стороне от предполагаемого размещения чертежа следует отложить отрезки в масштабе М, изображающие основные параметры инструментальной рейки (рис. 4.2):

- • ha = h* ? т — высоту делительной головки зуба;

- • с = с – т — радиальный зазор;

- • 5 = е = 1, 57 • т — толщину зуба, ширину впадины.

Затем строят исходный контур инструментальной зубчатой рейки. Для этого на месте расположения чертежа проводят штрихпунктир- ную линию, принимаемую в дальнейшем за среднюю линию (СП) рейки. Вверх и вниз от линии СП последовательно откладывают расстояния h* • т и с* • т. Эти размеры лучше отложить на обоих концах линии СП, чтобы через отметки провести линии граничных точек (ЛГТ) и прямые головок и ножек зубьев рейки. На средней линии (СП) отмечают т. Р и раствором циркуля, равным s = е = 1,57т, откладывают влево и вправо по 2—3 деления. Через полученные точки на средней линии проводят наклонные линии под углом а = 20° к вертикали, как показано на рис. 4.2.

При этом можно не пользоваться транспортиром. В этом случае необходимо построить прямоугольный треугольник с катетами 100 и 36,4 мм (лучше 200 и 72,8), так как tg20° = 0,364. Головки зубьев рейки скругляют дугами. Закругление начинается от линии ЛГТ, отстающей от средней прямой рейки на расстояние h* • т. Центр закругления С’ находят на пересечении двух прямых: перпендикуляра Ъс’ к профилю зуба рейки, проведенному из т. Ь, и перпендикуляра dc’ к прямой головок рейки, проведенному из точки d. Головки зубьев рейки скругляют дугами. Закругление начинается от линии ЛГТ, отстающей от средней прямой рейки на расстоянии h* • т. Центр закругления С’ находят на пересечении двух прямых: перпендикуляра be’ к профилю зуба рейки, проведенному из т. Ь, и перпендикуляра dc’ к прямой головок рейки, проведенному из точки d. Для нахождения т. d необходимо отложить be = ed. Радиус г закругления головок зубьев рейки равен значению

Рис. 4.2. Чертеж зубчатой рейки

По окончании построения левых и правых закруглений головки зуба рейки делают проверку: расстояние между центрами этих закруглений должно составлять 0,13 т.

[spoiler title=”источники:”]

http://studref.com/519053/tehnika/postroenie_instrumentalnoy_zubchatoy_reyki

[/spoiler]