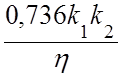

Мощность (кВт) двигателя транспортера определяют по формуле

где κ — коэффициент запаса мощности транспортера 1.1 ÷ 1.25;

Q — производительность транспортера, Н/с;

L — расстояние между осями концевых барабанов, м;

H — высота подъема грузов, м;

ηм — коэффициент полезного действия механизма редуктора 0.7 ÷ 0.85;

с = 1.5 ÷ 2 — для скребковых транспортеров;

с = 0.14 ÷ 0.32 — для пластинчатых транспортеров.

Источник: В.И. Дьяков. Типовые расчеты по электрооборудованию.

- Подобные расчеты

- Выбор электродвигателей по номинальной мощности

- Расчет мощности электродвигателя вентилятора

- Расчет мощности двигателя насоса

- Расчет мощности двигателя для пилорамы

- Определение мощности двигателя круглопильного станка

В ленточном

конвейере движущая сила передается на

ленту, в основном, при помощи силы трения,

возникающей при огибании ленты приводного

барабана.

В задаче

рассматривается конвейер со стандартным

барабанным приводом, схема которого

приведена на рисунке 12.

1 –

конвейерная

лента; 2 –

приводной барабан; 3 –

муфта; 4 –

редуктор;

5 –

электродвигатель

Рисунок 12 – Схема

однобарабанного привода

В барабанный привод

малой мощности (до 30÷50 кВт) встроены

электродвигатель и редуктор. Такие

мотор-барабаны особенно необходимы для

передвижных, переносных конвейеров,

поскольку они компактны, имеют малую

массу и небольшие габаритные размеры.

В приводах наклонных

конвейеров дополнительно устанавливают

стопорное устройство и тормоз, которые

при выключении двигателя, препятствуют

самопроизвольному движению ленты вниз

под действием силы тяжести самой ленты,

и находящегося на ней груза.

По количеству

приводных барабанов и расположению их

в конструкции конвейера, приводы бывают:

– однобарабанные

приводы с одним или двумя двигателями;

– двухбарабанные

приводы с близко расположенными

приводными барабанами;

– двухбарабанные

приводы с раздельным расположением

приводных барабанов на переднем и заднем

концах конвейера;

– трехбарабанные

приводы с близко расположенными

приводными барабанами;

– трехбарабанные

приводы с с раздельным расположением

двух приводных барабанов на переднем

(головном) и

одного на

заднем концах конвейера.

Схемы некоторых

из перечисленных видов приводов приведены

в приложении А.

Одно-, двух- и

трехбарабанные приводы имеют свои

преимущества и недостатки.

К преимуществам

однобарабанного

привода относятся простота конструкции,

высокая надежность, небольшие габаритные

размеры, единичный перегиб ленты.

Недостатком такого привода является

малый угол обхвата лентой приводного

барабана.

К преимуществам

двухбарабанного

привода (по

сравнению с однобарабанным) относится

увеличенный угол обхвата лентой приводных

барабанов, повышенная скорость движения

ленты; к недостаткам – увеличенные

габариты, более сложная конструкция и

многократный перегиб ленты, снижающий

срок ее службы.

Трехбарабанные

приводы, из-за сложности конструкции,

многократных перегибов ленты и

недостаточной надежности, применяют

крайне редко.

Требуемая мощность

электродвигателя привода става N0,

кВт, (для любого типа ленты), определяется

по формуле:

,

(20)

где W0

– тяговое

окружное усилие (тяговая сила), Н.

Определяется по разности натяжений в

точке набегания ленты на приводной

барабан, полученных при обходе става в

двух направлениях (по ходу часовой

стрелки и против);

V –

скорость движения ленты конвейера,

м/с;

η –

коэффициент полезного действия привода.

В расчете может быть принят равным от

0,65 до 0,99;

КЗ

–

коэффициент запаса мощности привода.

Принимается равным от 1,1 до 1,2.

Мощность

электропривода рассчитывается для

привода каждого типа става.

2.9 Расчет фактора тяги и выбор схемы привода става

Различные

сопротивления движению ленты, действующие

по всей её длине, приводят к неравномерному

ее натяжению в разных участках замкнутого

контура става. По ходу решения задачи,

с помощью тягового расчета, были

определены натяжения ленты в характерных

точках контура – точках сопряжения

прямолинейных и криволинейных участков.

В соответствии с

теорией фрикционного привода, соотношение

между натяжениями ветвей ленты,

определяемые в точке набегания на

приводной барабан – ТНБ

и в точке

сбегания с приводного барабана – ТСБ,

при отсутствии скольжения определяется

по формуле

Эйлера:

,

(21)

где α0

– угол

обхвата лентой приводного барабана,

рад;

μ –

коэффициент сцепления ленты с поверхностью

приводного барабана, принимается по

таблице 9.

На создание тягового

усилия также оказывают влияние внешние

условия, в которых работает данное

техническое средство, и состояние

поверхности приводного барабана. Для

повышения коэффициента сцепления

поверхность приводного барабана

покрывают (футеруют) фрикционным

материалом (резиной) с насечками

(канавками) глубиной 3÷4 мм, образующими

прямоугольные или ромбические клетки

для сбора грязи и отвода воды.

Таблица 9 –

Значения коэффициента сцепления ленты

с

поверхностью

приводного барабана

|

Атмосферные условия |

Поверхность приводного |

Коэффициент сцепления |

|

Очень влажно |

Стальная или без |

0,1 |

|

Резиновая |

0,15 |

|

|

Влажно |

Стальная или без |

0,2 |

|

Резиновая |

0,25 |

|

|

Сухо |

Стальная или без |

0,3 |

|

Резиновая |

0,4 |

При нефутерованной

поверхности барабана коэффициент

сцепления небольшой, и требуется

значительное первоначальное натяжение

для создания достаточной силы трения

между поверхностями ленты и приводного

барабана.

Внешние условия

работы конвейера выбираются произвольно.

Величину еμα0,

определяющую тяговую способность

приводного барабана, называют фактором

тяги и

обозначают – КП.

Этот способ

определения фактора тяги подходит не

для каждой схемы става.

Натяжение грузовой

ветви ленты на замкнутом контуре става

достигает наибольших значений у

приводного барабана для большинства

принятых схем. Для этих случаев фактор

тяги определяется по формуле:

.

(22)

ТНБ

и ТСБ

принимаются

из тягового расчета натяжения ленты

обходом по контуру става.

Тяговая способность

привода обеспечивается соответствующим

углом обхвата лентой приводного барабана.

Зная фактор тяги,

можно определить требуемый угол обхвата

лентой приводного барабана α0,

рад, по формуле:

,

(23)

Согласно величине

угла α0

принимается количество приводных

барабанов. При многобарабанной схеме

привода, α0

− это суммарный

угол обхвата лентой всех приводных

барабанов. Приводные барабаны могут

быть сосредоточены в одном конце

конвейера или установлены в хвостовой

и головной частях конвейера. Типовые

схемы приводов ленточных конвейеров

приведены в приложении А.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Лабораторная работа № 8

Расчет и выбор двигателя для

поточно-транспортной системы.

Цель работы : Изучение поточно-транспортной

системы. Рассчитать и выбрать мощность двигателя для поточно транспортной

системы в соответствии с вариантом.

Основные теоретические

сведения

Конвейером называется механизм

непрерывного транспорта, предназначенный для межоперационных перемещений

внутри цехов и между цехами различных заготовок, деталей, сборочных единиц.

Основные

конструктивные элементы конвейера

1 – электродвигатель

2 – ременная передача

3 – ведущий барабан

4 – ведомый барабан

5 – тяговый орган

6 – груз для натяжения ленты

7 – опорные ролики

1, 2, 3 – приводная станция конвейера

Основные типы конвейеров:

Ленточный – тяговый орган – текстильно-прорезиновая

лента,

ведущий и ведомый

барабан;

Пластинчатый – тяговый орган – пластины из железа,

тяговые

цепи – ведущая и

ведомые звездочки;

Рольгановый – тяговый орган – со звездочками, тяговые

цепи

– ведущая и

ведомые звездочки;

Подвесные – тяговый орган – цепь с роликами или

канатоведущий и

ведомые звездочки для цепей, или

блоки для канатов.

Установка на крюках или

приспособлениях;

Скребковые – для сыпучих материалов, тяговый орган –

скрепки связанные

цепями и

скользящие по желобу, ведущая и ведомые звездочки;

Ковшовый (элеватор) – тяговый орган – ковши, связанные

цепями или лентой, ведущие и ведомые звездочки или

барабаны;

Винтовой (шнек) – тяговый орган – винт который

проталкивает материал,

находящийся в

трубе;

Гидравлический – тяговый механизм – жидкость вместе с

материалом

перемещается, а

после отстаивается.

Поточно-транспортной системой называется

комплекс механизмов технологического оборудования, устройств, предназначенных

для обработки и транспортирования материалов, заготовок деталей и узлов машин

или для сборки машин в едином непрерывном технологическом процессе.

Оборудование ПТС состоит из:

1. Транспортирующих механизмов,

к которым относятся различные типы конвейеров,

2. Перегрузочных устройств

предназначенных для перегрузки материалов или заготовок, деталей.

3. Механизмов основной

технологии предназначенных для различных видов обработки материалов, например

печи периодического действия.

Основные достоинства конвейеров:

-непрерывность их действия, без остановок на загрузку

и выгрузку, что особенно важно для поточных линии,

-большая производительность чем у работающих

периодически, краны и подъемники, -простота устройства и эксплуатация.

Для нескольких совместно работающих

конвейеров различают несколько видов конвейеров:

– принимающие – на которые поступает груз;

– головные – с которых снимается груз;

– промежуточные – между принимающим и головными

конвейерами.

Особенности электропривода конвейеров:

Продолжительный режим работы, редкие запуски, не

влияющие на производительность конвейера.

Практически неизменяемое направление вращение

двигателя.

Возможность возникновения значительных статических

моментов при трогании (например, пуск нагруженного конвейера после остановки).

Возможность работы двигателей конвейеров при различных

условиях окружающей среды.

Применение эл. двигателей с повышенным пусковым

моментом.

Технологические требования, предъявляемые

к ПТС:

1. Пуск двигателей конвейеров

должен осуществляться в направлении обратному технологическому потоку, т.е.

сначала включается головной, затем промежуточный, последним включается

принимающий.

2. Остановка двигателей

конвейеров должна осуществляться в направлении технологическому потоку, т.е.

сначала отключается принимающий, затем промежуточный, последним, головной

конвейер.

3. При остановке одного

конвейера двигателей других конвейеров , подающих материал на останавливаемый

сразу отключается, а двигатели других конвейеров могут продолжать работать.

4. Для предотвращения большого

снижения напряжения питающей сети при пуске двигателей должна соблюдаться

поочередность пуска.

5. Пуск механизмов должен

осуществляться с одного диспетчерского пункта оборудованного аппаратурой

управления и контроля, а также мнемосхемой технологического прогресса. Перед

пуском механизмов диспетчер должен предупредить персонал с помощью

предупредительных сигналов, сирены или звонка.

6. Остановка механизмов должна

производиться, как с диспетчерского пункта, так и с рабочих мест персонала при

несчастных случаях и авариях.

7. На наклонных конвейерах,

элеваторах и скребковых конвейерах предусматривается автоматическое включение

тормоза для устранения движения тягового орлана под действием веса материала.

8. Вспомогательные электроприводы

(вентиляторы, маслонасосы и т.д.) включаются перед пуском главных приводов.

9. Дозаторы автоматически должны

отключать конвейеры при прекращении или изменения режима работы ПТС.

10. Механизмы с тяжелым пуском

(дробилки) должны иметь блокировку разрешающую повторное включение, после

отключения конвейеров подающих материал до механизма.

Электротехнические требования,

предъявляемые к ПТС:

1. Контроль напряжения в схеме

заполнения бункеров для исключения завала при исчезновении напряжения.

2. Для предотвращения последствии

однофазного короткого замыкания на землю проводов цепи управления и

произвольного включения механизмов следует выполнять цепь на U-220 В в системе

380/220 В.

3. В целях управления должна

быть предусмотрена нулевая защита, т.е. исключение самозапуска двигателей.

4. Аппараты защиты цепей

управления должны исключать самопроизвольный запуск двигателей при коротких

замыканиях в цепях управления.

5. Контроль обрыва цепей

управления и ввод резервных механизмов.

Виды управления ПТС.

1. Местное управление – управление

у места его установки без наличия блокировок с другими механизмами.

2. Местное сблокированное

управление – управление несколькими механизмами, связанные между собой

блокировочными связями.

3. Диспетчерское централизованное

управление (ДЦУ) – это управление и контроль за механизмами диспетчером из

диспетчерского пункта.

4. Диспетчерским

автоматизированным управлением (ДАУ) – управление и контроль за механизмами из

диспетчерского пункта с диспетчером с применением средств автоматики.

5. Автоматическое управление –

управление и контроль за работой механизмов только средствами автоматики, но

под общим наблюдением диспетчера.

ПРИМЕР РАСЧЕТА ПТС.

Определить мощность и выбрать

двигатель для ленточного конвейера для разгрузки сыпучих материалов. L = 50 м;

угол наклона α=15; Q =10 т/ч.

Решение: Определяем высоту подъема при заданном угле

наклона α =15 ;

H = L*sin α =50 * 0,26= 13 м. . –

Определяем по табл.1 значение

коэффициента с=0,66 для L=50 м, Q=10 т/ч. Принимаем величину к.п.д. η=0,8;

коэффициент запаса К=1,2. Определяем мощность двигателя ленточного конвейера:

Выбираем двигатель закрытого исполнения типа

АОП-2-41-6 мощностью 3кВт, скорость 960 об/мин, напряжение 380 В, ток 8,85 А,

ηн=0,81, cosφ = 0,65.

Дополнительные данные.

Ленточный транспортер или конвейер.

Мощность двигателя (кВт) P=(KQ/270) (сL+H),

Где Q- производительность транспортера, т/ч; L – длина

транспортера между барабанами, м; Н-высота подъема транспортера, м;

К-коэффициент запаса (К = 1.2÷1.3); η=к.п.д. механизма (η= 0,75÷0,8); с –

расчетный коэффициент, принимаемый по табл. 1.

Значение коэффициента с для определения мощности

ленточных конвейеров

|

L,м |

10 |

20 |

50 |

100 |

200 |

400 |

|

10 50 125 |

2,00 0,66 0,35 |

1,40 0,50 0,28 |

0,92 0,35 0,21 |

0,67 0,27 0,17 |

0,50 0,22 0,14 |

0,37 0,18 0,12 |

Пластинчатый транспортер или конвейер

Мощность двигателя (кВт) Р =

с*К*Q*L / 270*η

где с – расчетный коэффициент, принимаемый по таблице

2.

Ковшовый транспортер (элеватор)

Мощность двигателя (кВт) Р =

К*Q*Н / 270*η

где η – к.п.д. элеваторной установки / η = 0,3 ÷ 0,5.

Значение коэффициента с для определения мощности

пластинчатых конвейеров

|

Ширина ленты, м |

Q, т/ч |

с |

|

0,4 0,6 0,8 1,0 1,2 |

17 40 62 78 97 |

0,32 0,10 0,16 0,14 0,3 |

Винтовой транспортер (шнек)

Мощность двигателя (кВт) находится по

формуле: Р = К*Q*Н / 270*η

где с – расчетный коэффициент, принимаемый для

малоабразивных материалов (зерно и др.) равным 1,8 ÷ 2,5; для абразивных

материалов (песок, гравии и др.) равным 3 ÷ 3,5; η – к. п. д. механизма (η =

0,7 ÷ 0,8).

Основные

конструктивные элементы конвейера

1 – электродвигатель

2 – ременная передача

3 – ведущий барабан

4 – ведомый барабан

5 – тяговый орган

6 – груз для натяжения ленты

7 – опорные ролики

1, 2, 3 – приводная станция конвейера

Рис. 5.5. Общий вид цепного

конвейера для транспортировки готовых листов статора и ротора электрических

машин переменного тока.

Устройство

ленточного конвейера

На два барабана

натягивается замкнутая лента 1. Правый барабан 2 является ведущим (приводным)-

через механическую передачу 3 он приводит ся во вращение от двигателя 4.

Подшипники левого барабана 5 (ведомого) могут перемещаться по направляющим, что

обеспечивает с помощью груза Gо и отводного шкива 6

поддержание предварительного натяжения ленты конвейера при ее вытяжке в

процессе эксплуатации. Для устранения провисания ленты под действием

перемещаемого груза вдоль нее устанавливается ряд опорных роликов 7, которые

вращаются за счет трения между ними и лентой (рис1).ходящей через ведущую

звездочку приводной станции. Перемещаемые грузы размещаются на крюках или

специальных приспособлениях 5, подвешиваемых к кареткам.

Нередко возникает

необходимость согласованного вращения нескольких двигателей приводящих в

движение параллельно работающих конвейеров.

Конвейеры

приводятся в движение асинхронными двигателями Д1 и Д2, включенными по схеме

двойного питания. Статорные обмотки двигателей подключаются к сети переменного

тока постоянной частоты f1, обмотки роторов питаются от

преобразователя частоты ПЧ, который приводится во вращение двигателем Д через

вариатор В. Статорные обмотки двигателя Д и преобразователя ПЧ подключены также

к сети с частотой f2.

Изменение

передаточного числа вариаторов можно получить различную угловую скорость ротора

ПЧ и , следовательно, различную частоту тока f2 его роторной цепи. Что обеспечивает регулирование угловой

скорости двигателей конвейеров. Намагничивающие силы обмоток статора и ротора

неподвижны одна относительно другой. Магнитный поток статора Ф1

вращается относительно статора со скоростью ω 1

= 2πf1/р ,

соответственно поток ротора Ф2 относительно ротора вращается с

угловой скоростью ω 2 = 2πf2

/р . Ротор машины двойного питания будет вращаться в ту же сторону, что и

потоки, с угловой скоростью ω = ω1 – ω2=2π (f1

–f2)

/р ( р – число полюсов статора и ротора).

Если

двигатели Д1 ,Д2 и неподвижный преобразователь ПЧ подключить к сети, то частоты

токов статорной и роторной цепей двигателей будут одинаковы и двигатели

останутся неподвижными. При вращении преобразователя частоты по полю статора

частота f2

наводимой в его роторе ЭДС Е2 уменьшится, и двигатели конвейеров

будут вращаться с угловой скоростью, пропорциональной разности частот f1

– f2,

так как частота f1 ,

будет больше , чем частота f2.

Электрическая схема управления двигателями согласованно

движущихся конвейеров.

Пуск конвейеров

начинается с подачи сигнала о готовности к работе , путем нажатия кнопок КнГ1 и

КнГ2. При этом срабатывают реле РС1 , РС2, загораются сигнальные лампы, а также

подготавливается к включению цепь реле пуска РП. При нажатии пусковой кнопки

КнП реле РП срабатывает и включает линейный контактор КЛ1, который через

ограничивающее сопротивление RОГР подает однофазное напряжение

на статорные обмотки преобразователя ПЧ и двигатели конвейеров Д1 и Д2. При

этом роторы двигателей примут одинаковое ( синфазное) положение в пространстве

относительно статоров, что исключает выпадение машин из синхронизма при пуске.

Маятниковое реле

времени РВ1, пристроенное к контактору КЛ1, после отсчета выдержки времени,

необходимой для поворота роторов двигателей и преобразователя частоты в

синфазное положение, включит контактор КЛ2, который отключает контактор КЛ1 и

подает трехфазное напряжение на двигатели Д1,Д2 и преобразователь частот ПЧ, но

так как частоты токов питания статорных и роторных цепей двигателей одинаковы,

двигатели останутся неподвижными.

После включения

контактора КЛ2 с выдержкой времени, создаваемой маятниковым реле РВ2, сработает

контактор КЛ3 и начнется пуск двигателя Д, осуществляемый контакторами КУ1- КУ3

и контролируемый в функции времени при помощи реле РУ1-РУ3. Преобразователь ПЧ

будет приведен во вращение, а роторы вигателей Д1,Д2 начнет подаваться ток

частоты F2 и они станут синхронно вращаться.

Отключение всей системы производится нажатием одной из кнопок «Стоп». КнС, КнС1

или Кнс2.

Большое

распространение получили подвесные конвейеры (рис. 5-5) с тяговым органом в

виде цепи или каната. Каретки 1 такого конвейера движутся на роликах 2 по

монорельсу 3 с помощью непрерывной цепи 4, проходящей через ведущую звездочку

приводной станции. перемещаемые грузы размещаются на крюках или специальных

приспособлениях 5, подвешиваемых к кареткам. Для предотвращения провисания

цепи, складывания звеньев и поломок кареток применяются натяжные устройства,

обеспечивающие предварительное натяжение цепи конвейера.

Подвесные

конвейеры не мешают установке основного технологического оборудования, так как

монтируются на специальных конструкциях вдоль цеховых колонн, или для этой цели

используются балки потолочных перекрытий. Такие конвейеры могут перемещать

грузы со скорость 0,1 – 30 м/мин и массой до нескольких тонн.

Практическая работа 4

Цель работы : Изучение поточно-транспортной

системы. Рассчитать и выбрать мощность двигателя для поточно – транспортной

системы в соответствии с вариантом.

Основные теоретические

сведения

Конвейером называется механизм

непрерывного транспорта предназначенный для межоперационных перемещений внутри

цехов и между цехами различных заготовок, деталей, сборочных единиц.

Основные

конструктивные элементы конвейера

1 – электродвигатель

2 – ременная передача

3 – ведущий барабан

4 – ведомый барабан

5 – тяговый орган

6 – груз для натяжения ленты

7 – опорные ролики

1, 2, 3 – приводная станция конвейера.

Дополнительные

данные.

Ленточный транспортер или конвейер.

Мощность двигателя (кВт) : P = (kЗ Q/270) (сL+H),

Где Q- производительность транспортера, т/ч; L – длина

транспортера между барабанами, м; Н-высота подъема транспортера, м; kЗ – коэффициент запаса (kЗ = 1.2÷1.3); η = к.п.д. механизма (η

= 0,75÷0,8); с – расчетный коэффициент, принимаемый по табл. 1.

Значение коэффициента с, для определения

мощности ленточных конвейеров

|

L,м / Q, т/ч |

10 |

20 |

50 |

100 |

200 |

400 |

|

10 50 125 |

2,00 0,66 0,35 |

1,40 0,50 0,28 |

0,92 0,35 0,21 |

0,67 0,27 0,17 |

0,50 0,22 0,14 |

0,37 0,18 0,12 |

Таблица 1

Пластинчатый транспортер или конвейер

Мощность двигателя (кВт): Р = с*

kЗ *Q*L / 270*η

где с – расчетный коэффициент, принимаемый по

таблице 2.

Ковшовый транспортер (элеватор):

Мощность двигателя (кВт) Р = kЗ *Q*Н / 270*η

где η – к.п.д. элеваторной установки : η = 0,3 ÷ 0,5.

Значение коэффициента с для определения

мощности пластинчатых конвейеров

Таблица 2

|

Ширина ленты, м |

Q, т/ч |

С |

|

0,4 0,6 0,8 1,0 1,2 |

17 40 62 78 97 |

0,32 0,10 0,16 0,14 0,3 |

Винтовой транспортер (шнек)

Мощность двигателя (кВт) находится по формуле:

Р = kЗ *Q*Н / 270*η

где с – расчетный коэффициент, принимаемый для

малоабразивных материалов (зерно и др.) равным 1,8 ÷ 2,5; для абразивных

материалов (песок, гравии и др.) равным 3 ÷ 3,5; η – к. п. д. механизма (η =

0,7 ÷ 0,8).

Транспортеры

Мощность (кВт) двигателя транспортера

определяется по формуле

Р = kЗ *Q / 1000ηм (сL + H),

Где kЗ- коэффициент запаса мощности транспортера ( 1,1 ÷ 1,25);Q– производительность транспортера ,

Н/с; L– расстояние между осями

концевых барабанов, м; Н – высота подъема грузов, м; ηм – коэффициент

полезного действия механизма редуктора ( 0,7 ÷0,85);

с – (1,5÷2) – для скребкового

транспортеров ; с -0,14÷0,32

– для пластинчатых транспортеров.

Мощность

(кВт) двигателя шнеков определяют по формуле

Р = kЗ *Q / 1000ηм (kCL + H),

Где kС – коэффициент сопротивления материала:

kС = 1,85÷2,0 для необразивного (зерно

и т.д.) kС = 2,5 для малообразивного; kС = 3,2 для образивного ( песок,

гравий, цемент); kС = 4 для сильноабразивного и липкого

( зола, известь, сера, формовочная земля)

Для перемещения груза в вертикальном

направлении применяют в основном элеваторы. Мощность (кВт0 двигателя элеваторов

определяют по формуле

Р = kЗ *Q* Н/ 1000ηм,

где kЗ – коэффициент запаса по мощности ( принимается 1,2 ÷1,5). Значение кпд (η) элеватора принимается в

пределах 0,3 – 0,45

Для расчета

n =; Ррасч

< Рном; nрасч ≈nном

ПРИМЕР РАСЧЕТА ПТС.

Определить мощность и выбрать

двигатель для ленточного конвейера для разгрузки сыпучих материалов. L = 50

м; угол наклона α=15; Q =10 т/ч.

Решение: Определяем высоту подъема при заданном угле

наклона α =15 ;

H = L*sin α =50 * 0,26= 13

м. . –

Определяем по табл.1 значение

коэффициента с=0,66 для L=50 м, Q=10 т/ч. Принимаем величину к.п.д. η=0,8;

коэффициент запаса К=1,2. Определяем мощность двигателя ленточного конвейера:

Выбираем двигатель закрытого исполнения типа

АОП-2-41-6 мощностью 3кВт, скорость 960 об/мин, напряжение 380 В, ток 8,85 А,

ηн=0,81, cosφ = 0,65.

fС –

коэффициент трения скольжения, f c = 0,1;

r – радиус шейки оси

колеса, м;

R – радиус колеса, м;

fК –

коэффициент трения качения, f k = от 0,01 до 0,05;

υ – скорость перемещения, м/с;

η – КПД механизма перемещения.

8.2 Расчёт мощности электроприводов лифтов

В промышленности, как правило,

применяют грузовые лифты небольшой мощности со скоростью перемещения платформы

(кабины) 0,1 – 1,5 м/с. Грузовые лифты (как и пассажирские) могут быть двух

конструктивных исполнений: с противовесом и без противовеса.

Мощность двигателя (кВт)

лифта без противовесов при подъёме груза определяется по формуле

Р = (GO + GH ) υ / 1000 η , (8.13)

где GO – вес кабины (платформы), Н;

GH –

вес номинального поднимаемого груза, Н;

υ – скорость подъёма груза, м/с;

η – КПД

подъёмного механизма.

В том случае, когда лифт имеет противовес, мощность

электропривода лифта определяется по формуле

Р = (GO + GH – GПР )

v / 1000 η = GH · (1 – k) · v / (1000· η) , (8.14)

где GПР – вес противовеса, Н;

k –

коэффициент уравновешивания (обычно принимается равным 0,5).

8.3 Расчёт мощности электроприводов конвейеров

В промышленности основными видами конвейеров

(транспортёров) являются ленточные, цепные, скребковые, роликовые, винтовые и

шнековые конвейеры. Средняя скорость движения ленты обычно составляет от 0,8 до

2 метров в секунду. Скорость движения скребковых и цепных транспортёров

непрерывного действия составляет от 0,15 до 0,8 м/с, транспортных до 3 м/с.

Производительность транспортёров в основном зависит от

скорости движения рабочего органа (ленты, ролика, винта и т.д.) и его размеров.

Мощность двигателя (кВт) ленточных конвейеров с учётом

конструктивных особенностей (параметров) определяется по формуле

Р = (

+ С ) , (8.15)

где А

– коэффициент холостого хода ленты (таблица 8.1)

В

– коэффициент груза (таблица 8.1)

С

– коэффициент сбрасывателя (таблица 8.1);

L1 – длина конвейера между барабанами, м;

L2 – длина перемещения груза на конвейере, м;

Н

– высота подъёма груза, м;

Q –

производительность конвейера, т/ч;

– скорость

движения ленты, м/с;

k1 –

коэффициент, учитывающий дополнительные потери мощности

(при длине конвейера до 15 метров – k1 = 1,2; до 30

метров – k1 =

1,1; до 45 метров – k1 = 1,06;

свыше 45 метров – k1 = 1,0);

k2 –

коэффициент, учитывающий увеличение сопротивления при пуске

(значение k2 принимается равным от 1,2 до 1,5);

η – КПД передачи: зависит от типа редуктора

(приложение Е).

Таблица 8.1 – Значения коэффициентов А, В и С

|

Коэффи-циенты |

Ширина ленты, м |

||||||||

|

до 0,45 |

0,45 |

0,5 |

0,6 |

0,75 |

0,9 |

1,05 |

1,2 |

1,5 |

|

|

А |

0,026 |

0,026 |

0,03 |

0,04 |

0,05 |

0,06 |

0,07 |

0,08 |

0,1 |

|

В |

0,14 |

0,14 |

0,13 |

0,13 |

0,12 |

0,11 |

0,1 |

0,1 |

0,09 |

|

С |

0,15 |

0,15 |

1,5 |

1,75 |

2,5 |

3,0 |

4,0 |

5,0 |

7,0 |

Мощность

электропривода (кВт) горизонтальных ленточных конвейеров без промежуточных

сбрасывателей определяется по формуле

Р

= (Q ∙ L ∙ kF) / 367 ∙ η , (8.16)

где Q –

производительность конвейера, т/ч;

L –

длина конвейера (транспортёра), м;

kF – коэффициент трения в подшипниках (для подшипников скольже-

ния kF

= 0,1, для подшипников качения kF = от 0,01 до 0,05).

Мощность

электропривода (кВт) передвижных ленточных конвейеров, имеющих небольшую длину

ленты (до 5 – 7 метров между центрами барабанов) можно определить по формуле

Р

= (k1 · k2

· L1 · υ + 15·10 -5 ·Q · L2

+ 27·10-4 · Q · H) · k3 / ηП, (8.17)

где k1 – коэффициент, учитывающий конструкцию подшипников

(для опор

скольжения k1 = 1,25;

для опор качения k1 = 1,0);

k2 – коэффициент, учитывающий ширину ленты конвейера: k2 = 0,03В;

В

– ширина ленты конвейера, м;

υ –

скорость перемещения ленты, м/с;

L1 – длина горизонтальной проекции конвейера (длина

перемещения

груза), м;

Q –

производительность конвейера, т/ч;

L2 – длина конвейера, м;

Н

– высота подачи материала, м;

k3 – коэффициент, зависящий от длины ленты конвейера

(при длине ленты конвейера менее 15 метров – k3 = 1,25);

ηП – КПД передачи (приложение Е).

В

том случае, если длина конвейера превышает 7 метров, но не более 20 метров,

мощность электропривода (кВт) передвижных ленточных конвейеров (транспортёров)

определяется по формуле

Р

= [k · В · L2 · υ +

(39 · 10 -5 · L2 + 30 ·

10 -4 · H) · Q] / ηП, (8.18)

где k –

коэффициент, зависящий от месторасположения привода

конвейера (транспортёра): при расположении у приводного

барабана – k = 0,08, у натяжного барабана – k =

0,085, в

середине конвейера – k = 0,09.

Мощность

электродвигателя (кВт) для скребкового транспортёра с учётом коэффициента

сопротивления материала определяется по формуле

Р

= (Q ∙ k2

/ 367 ∙ η) ∙ (k3 ∙ L2 + H) , (8.19)

где k2 – коэффициент, учитывающий увеличение

сопротивления при

пуске (k2 = от 1,2 до 1,5);

k3 – коэффициент сопротивления материала (для малоабразивных

материалов k3 = 2,5;

для абразивных материалов k3 = 3,2; для

сильноабразивных и липких материалов k3 = 4,0).