![]() ,

,

кВт

где

РZ

— сила резания, Н;

VПР

—

практическая скорость резания, м/мин.

12. Проверка

допустимости выбранного режима резания

по мощности станка

12.1.

Условие допустимости

![]()

где

Npeз

— мощность резания, кВт;

NЭ

— мощность главного электродвигателя

станка, кВт;

η — КПД станка. Средние

значения КПД токарных станков равны

0,7-0,8.

12.2.

В случае недостаточности мощности

станка снизить скорость резания, перейдя

на меньшую частоту вращения шпинделя,

и повторить проверку

13. Основное время

обработки детали (рис. 7).

![]() ,

,

мин

где

L

— длина рабочего хода резца в направлении

подачи, мм;

i

— количество рабочих ходов;

nПР

— практическая частота вращения

шпинделя, об/мин.;

sПР

— практическая подача, мм/об.

![]() ,

,

мин

где

l

— длина обрабатываемой поверхности,

мм;

y

— врезание резца;

y

= t*ctgφ

, мм (при φ ≤ 90°);

y

= t*tg*(φ-90),

мм (при φ > 90°). ![]() ,

,

шт.

∆∆

— перебег резца; ∆ = 1-2 мм.

Количество

рабочих ходов i = h / t, где h-

величина припуска

где h — припуск на

сторону, мм; на обработку, мм;

t —

глубина резания, мм. t

– глубина

резания, мм.

Рис. 7.

Приложение 1

Форма

титульного листа

Челябинский

государственный агроинженерный

университет

КАФЕДРА ТЕХНОЛОГИИ

МЕТАЛЛОВ

Выбор режима

точения

Задание

Вариант

№

Выполнил:

_______________________________________________

Группа:

__________________________________________________

Проверил:

________________________________________________

200_

ПРИЛОЖЕНИЯ

Приложение

1

|

Числа |

||||||||||||||||

|

Основание |

Показатели |

|||||||||||||||

|

0,08 |

0,1 |

0,13 |

0,15 |

0,18 |

0,2 |

0,25 |

0,35 |

0,4 |

0,5 |

0,6 |

0,7 |

0,75 |

0,8 |

0,9 |

3,3 |

|

|

0,05 |

0,78 |

0,74 |

0,67 |

0,63 |

0,58 |

0,54 |

0,47 |

0,35 |

0.3 |

0,22 |

0,16 |

0,12 |

0,1 |

0,09 |

0,06 |

0,00005 |

|

0,1 |

0,83 |

0,81 |

0,74 |

0,71 |

0,66 |

0,63 |

0,56 |

0,45 |

0,4 |

0,32 |

0,25 |

0,2 |

0,18 |

0,16 |

0,13 |

0,0005 |

|

0,Ь5 |

0,86 |

0,83 |

0,78 |

0,75 |

0,71 |

0,68 |

0,62 |

0,51 |

0,47 |

0,39 |

0,32 |

0,26 |

0,24 |

0,22 |

0,18 |

0,0019 |

|

0,2 |

0,88 |

0,85 |

0,81 |

0,79 |

0,75 |

0,72 |

0,67 |

0,57 |

0,52 |

0,45 |

0,38 |

0,32 |

0,3 |

0,27 |

0,23 |

0,0049 |

|

0,25 |

0,89 |

0,87 |

0,83 |

0,81 |

0,78 |

0,76 |

0.71 |

0,62 |

0,57 |

0,5 |

0,43 |

0,38 |

0,35 |

0,33 |

0.29 |

0,0! |

|

0,3 |

0,91 |

0,89 |

0,85 |

0,83 |

0,8 |

0,79 |

0,74 |

0,66 |

0,62 |

С,55 |

0,48 |

0,43 |

0.4 |

0,38 |

0,34 |

0,018 |

|

0,4 |

0,93 |

0,91 |

0,89 |

0,87 |

0,85 |

0,83 |

0,79 |

0,72 |

0,69 |

0,63 |

0,58 |

0,53 |

0,5 |

0,48 |

0,44 |

0,048 |

|

0,5 |

0,95 |

0,93 |

0,91 |

0,9 |

0,88 |

0.8.7 |

0,84 |

0,78 |

0,76 |

0,71 |

0,66 |

0,62 |

06 |

0,57 |

0,64 |

0,1 |

|

0,6 |

0,96 |

0,95 |

0,93 |

0,93 |

0,9! |

0,9 |

0,88 |

0,84 |

0,81 |

0,77 |

0,74 |

0,7 |

0,68 |

0,66 |

0,63 |

0,18 |

|

0,7 |

0,97 |

0,96 |

0,95 |

0,95 |

0,93 |

0,93 |

0,91 |

0,88 |

0,87 |

0,84 |

0,81 |

0,78 |

0.76 |

0,75 |

0,72 |

0,3 |

|

0,75 |

0,98 |

0,97 |

0,96 |

0,96 |

0,95 |

0,94 |

0,93 |

0,9 |

0,89 |

0,87 |

0,84 |

0,82 |

0,81 |

0,79 |

0,77 |

0,38 |

|

0,8 |

0,98 |

0,98 |

0,97 |

0,97 |

0,96 |

0,96 |

0,95 |

0,92 |

0,91 |

0,89 |

0,87 |

0,85 |

0,85 |

0.84 |

0,82 |

0,47 |

|

0,9 |

0,99 |

0,99 |

0,99 |

0,98 |

0,98 |

0,98 |

0,97 |

0,96 |

0,96 |

0,95 |

0,94 |

0,93 |

0,92 |

0,92 |

0.91 |

0,7 |

|

1,2 |

1,01 |

1,02 |

1,02 |

1,03 |

1,03 |

1,04 |

1,05 |

1,07 |

1,08 |

1,10 |

1,12 |

1,14 |

1,15 |

1,16 |

1,18 |

1,84 |

|

1,4 |

1,03 |

1,03 |

1,04 |

1,05 |

1,06 |

1,07 |

l,09 |

1,12 |

1,14 |

1.18 |

1,22 |

1.26 |

1,29 |

1,31 |

1,35 |

3,08 |

Продолжение

прил. 1-

|

Основание степени |

Показателе |

|||||||||||||||

|

0,08 |

0,1 |

0,13 |

0,15 |

0,18 |

0,2 |

0,25 |

0,35 |

0.4 |

0,5 |

0,6 |

0,7 |

0,75 |

0,8 |

0,9 |

3,3 |

|

|

1,6 |

1,04 |

1,05 |

1,06 |

1.07 |

1,09 |

1,1 |

1,12 |

1.18 |

1,21 |

1,26 |

1,32 |

1,39 |

1,42 |

1,46 |

1,53 |

4,82 |

|

1,8 |

1,05 |

1,06 |

1.08 |

1,09 |

1,11 |

1,12 |

1,16 |

1,23 |

1,26 |

1,34 |

1,42 |

1,5 |

1.55 |

1,6 |

1.7 |

7,19 |

|

2,0 |

1,06 |

1,07 |

1,09 |

1,11 |

1,13 |

1,15 |

1,19 |

1,27 |

1,32 |

1,41 |

{,52 |

1,62 |

1,68 |

1,74 |

1.87 |

9,92 |

|

2,2 |

1,06 |

1,08 |

1.11 |

1,12 |

1,15 |

1,17 |

1,22 |

1,32 |

1,37 |

1.48 |

1,60 |

1,74 |

1,81 |

1.88 |

2,03 |

14,08 |

|

2,4 |

1,07 |

1,09 |

1,12 |

1,14 |

1,17 |

1,19 |

1,24 |

1,36 |

1,42 |

1,55 |

1,69 |

1,85 |

1,93 |

2,01 |

2,20 |

18,8 |

|

2,6 |

1,03 |

1,10 |

1,13 |

1,15 |

1,19 |

1,21 |

1,27 |

1,40 |

1,46 |

1,61 |

1,77 |

1,95 |

2,05 |

2,15 |

2.36 |

24,6 |

|

3,0 |

1,09 |

1,12 |

1,15 |

1,18 |

1,22 |

1,25 |

1,32 |

1,47 |

1,55 |

1,73 |

1,93 |

2,16 |

2,28 |

2,41 |

2,69 |

39,7 |

|

3,2 |

М |

1,12 |

1,16 |

1,19 |

1,23 |

1,26 |

1,34 |

1,50 |

1,59» |

1,79 |

2,01 |

2,26 |

2.39 |

2,54 |

2,85 |

49,2 |

|

3,6 |

1Д1 |

1,14 |

1,18 |

1,21 |

1,26 |

1,29 |

1,38 |

1,57 |

1,67 |

1,9 |

2,16 |

2,45 |

2.61 |

2,79 |

3.17 |

73,1 |

|

4,0 |

1,12 |

1,15 |

1,2 |

1,23 |

1,28 |

1,32 |

1.41 |

1,62 |

1,74 |

2,0 |

2,30 |

2,64 |

2,83 |

3,03 |

3,48 |

97 |

|

5,0 |

1,14 |

1,17 |

1,23 |

1,27 |

1,34 |

1,38 |

1,5 |

1,75 |

1,9 |

2,24 |

2,63 |

3,09 |

3,34 |

3,62 |

4,26 |

202 |

Приложение 2

ПРИМЕР

Выполнения домашнего

задания по разделу дисциплины

материаловедение

и технология

конструкционных

материалов – «Резание»

Задание

Вариант №403

Произвести токарную

обработку детали (вал) на токарном станке

модели 1К62.

Вид

операции: наружное обтачивание.

Шероховатость

обработанной поверхности по ГОСТ 2789-74

Ra=25мкм.

Материал детали

– СЧ35.

Размеры после

обработки:

Длина обрабатываемой

поверхности 1=100мм.

Диаметр

наружный D=40

мм.

Припуск

на обработку h=4

мм.

Материал режущей

части резца – ВК8.

Способ

крепления режущей пластины на державке

– припайка.

Стойкость резца

Т=75 мин.

1.

Технические характеристики станка

1К62:

Об/мин

23(12,5-2000)

-

12,5

50

200

800

16

63

250

1000

20

80

315

1250

25

100

400

1600

31,5

125

500

2000

40

160

630

–

Продольные подачи,

мм/об:

-

0,07

0,14

0,28

0,57

1,14

2,28

0,074

0,15

0,3

0,61

1,21

2,42

0,084

0,17

0,34

0,7

1,4

2,8

0,094

0,195

0,39

0,78

1,57

3,12

0,11

0,21

0,43

0,87

1,74

3,48

0,12

0,23

0,47

0,95

1,9

3,8

0,13

0,26

0,52

1,04

2,08

4,16

Мощность

главного электродвигателя: N=10кВт.

Высота центров:

200мм.

Высота державки

резца: 25 мм.

Максимальное

расстояние между центрами: 1400

Поперечные

подачи составляют от продольных ½ мм/об.

2. Механические

характеристики материала обрабатываемой

детали.

Материал

детали: СЧ35. Такой чугун получают при

добавлении в жидкий чугун перед разливкой

специальных добавок. Такой чугун обладает

более высокими механическими свойствами

из-за измельчения формы графитных

включений.

Механические

свойства:

|

σв, |

НВ |

|

350 |

197-269 |

σв

– временное сопротивление разрыву;

3.

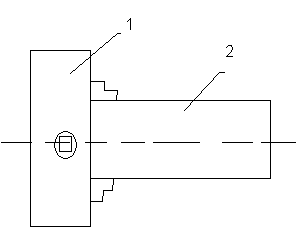

Выбираем способ установки и закрепления

заготовки

на станке.

Способ

установки и закрепления: так как отношения

1/d=100/40=2,5<3,

то заготовка устанавливается в патрон.

1 – патрон

2 – заготовка

Рис1.

Способ установки и закрепления заготовки

на станке.

4.

Выбор марки материала режущей пластины

резца.

Материал режущей

пластины: ВК8-вольфрамо-кобальтовый

твердый сплав.

Хим.

состав: корбид вольфрама-92%, кобальт-8%.

Твердость

HRA

81-91

ед.

Теплостойкость:

800-9000

С.

[V]=50-100

м/мин.

Назначение черновая

обработка при переменных и ударных

нагрузках.

5.

Выбор типа резца.

Резец – проходной

отогнутый с пластинкой из твердого

сплава.

Материал державки

резца принимаем: Сталь 45 (ГОСТ 1050-74).

Размеры:

|

H |

B |

L |

m |

a |

R |

|

20 |

12 |

120 |

7 |

10 |

1,0 |

|

25 |

16 |

140 |

8 |

14 |

1,0 |

|

φ0 |

φ10 |

γ0 |

α0 |

|

45 |

45 |

12 |

8 |

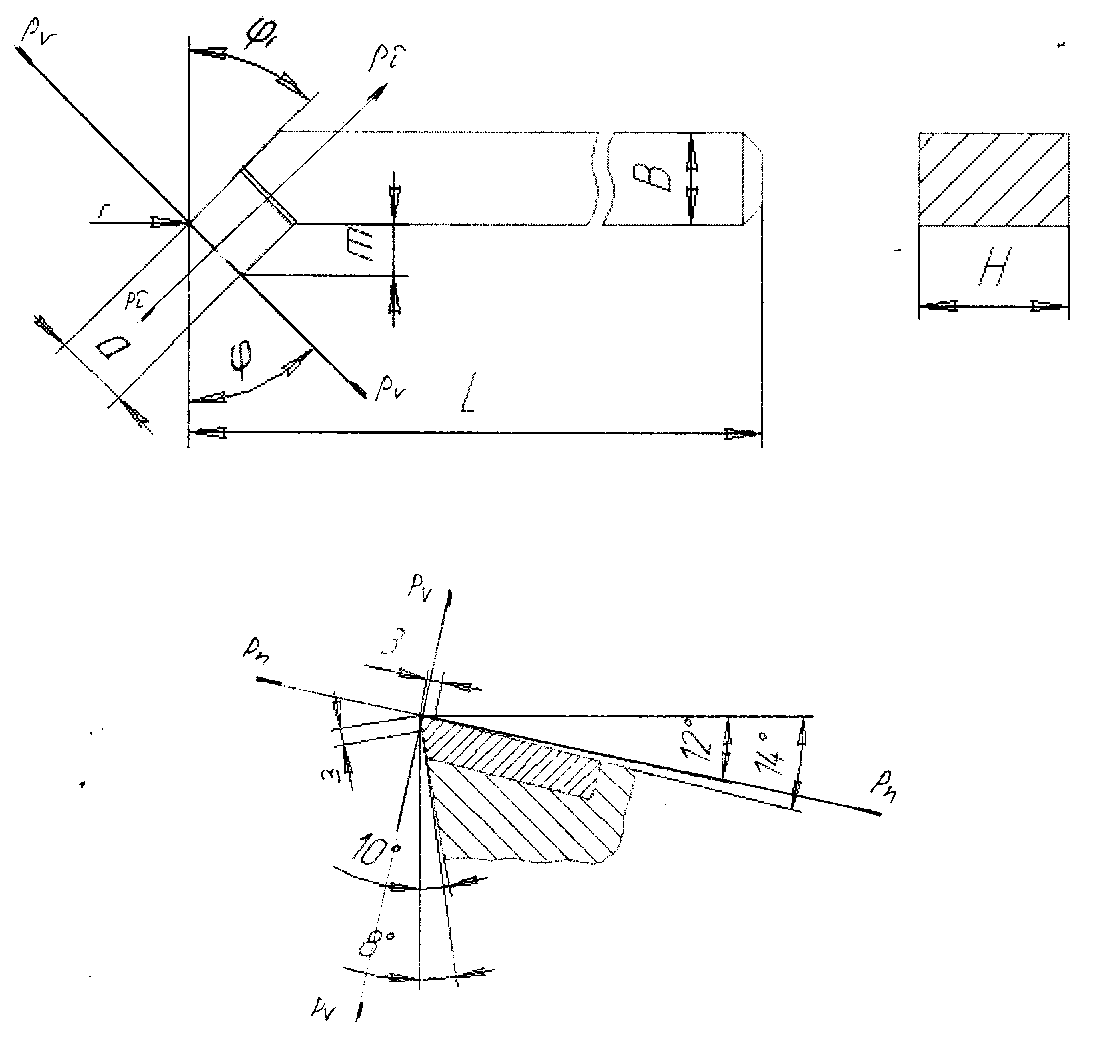

φ– главный

угол в плане.

φ1

–

вспомогательный угол в плане

γ – главный

передний угол.

α – главный задний

угол.

r

– радиус при вершине

Pn

– основная

плоскость.

PV

– плоскость

резания.

Pt

– главная

секущая плоскость.

Рис.

2. Резец проходной отогнутый с пластинкой

из твердого сплава.

6.

Выбор глубины резания.

Для

черновых операциях обтачивания назначают

по возможности максимальную температуру

(t).

Определяем припуск на сторону t=h/2=4/2=2

мм. Назначаем глубину резания t=2мм.

7.

Выбор величины подачи.

Для черновой

операции обтачивания выбирают подачу

в зависимости от глубины резания при

максимальной мощности резания, жестокости

СПИД, прочности режущей пластины и

прочности державки.

Подачу

принимаем: S

=0,39 мм/об.

8.

Скорость резания.

Скорость резания

для операции обтачивания при обработке

твердым сплавом определяем по эмпирической

формуле:

VT

= (CV/Tm*tx*Sy)*KV;

м/мин, VT=

84*0.48/2.37*1.09*0.83 = 19 м/мин

Где

CV

– коэффициент, характеризующий условия

обработки;

Т – стойкость

резца;

t

– глубина резания, мм;

S-

подача,

мм/об;

x,

y,

m

– показатели степени, учитывающие

влияние t,

S

и T;

KV

– общий поправочный коэффициент,

характеризующий конкретные условия

обработки. Является произведением ряда

коэффициентов, учитывающих влияние

различных факторов.

K V

V

= KMV

* KПV

* Kиv

* KTC

* KТИ

* Kφ

* Kr

= 0.85*0.8*1.0*1.0*0.8*1.0*0.9 = 0.48

8.1.

По материалу резца и обрабатываемому

материалу выбираем коэффициент СV

и

показатели m,

x,

y.

CV=84 x=0.13 y=0.2 m=0.2

8.2.

KMV

– коэффициент, учитывающий качество

обрабатываемого материала. Для чугуна

СЧ 35: KMV=0,85

8.3.

KПV

– коэффициент, учитывающий влияние

заготовки и состояние ее поверхности.

Берем KПV=0,8,

так как обтачивание черновое (по корке).

8.4.

KИV

– коэффициент, учитывающий влияние

марки материала резца (для ВК8).

KИV=0,8.

8.5.

Kφ

– коэффициент, учитывающий влияние

главного угла резца в плане. При φ=450,

Kφ=1.

8.6.

Kr

– коэффициент, учитывающий влияние

радиуса r

при вершине резца. При обработке СЧ 35

r=1

мм, Kr=0,9.

9.

Определение частоты вращения шпинделя:

nT

= 1000 VT/πd

(мин)-1,

где

VT

– теоретическая скорость резания;

d

– диаметр обработанной поверхности

заготовки, мм.

nT

– 1000*19/3,14*40 =151 мин-1

Практическая

частота вращения заготовки nПР

выбирается по паспорту станка: берется

ближайшая меньшая (или большая, если

она не превышает 5%) частота вращения.

Берём

nT

=125мин-1.

10.

Определение силы резания.

Pz

= 10 *Cp

* tx

* Sy

* Kp

* Kvp

=10*95*2*0.390.75*1.0*0.95

=884 H

Где

Cp

– коэффициент, характеризующий условия

обработки;

t

– глубина резания, мм;

S

– подача,

мм/об;

X,

y

– показатели степени, учитывающие

влияние t,

S

на Pz;

KP

– общий поправочный коэффициент,

характеризующий конкретные условия

обработки. Является произведением ряда

коэффициентов, учитывающих влияние на

Pz

различных факторов.

Kp

=KМр

*Kφp*Krp

=

1,06*1,0*0,95 = 1,007.

10.1.

Для СЧ 35 при обработке его пластиной из

твердого сплава ВК8 коэффициенты равны:

Ср=95 x

=1.0 y =0.75.

10.2.

KМр

– коэффициент, учитывающий влияние

качество обрабатываемого материала.

KМр

=1,06.

10.3.

Kφp

– коэффициент, учитывающий влияние

главного угла резца в плане: φ=450,

Kφp

=1,0;

10.4.

Krp

– коэффициент, учитывающий влияние

радиуса при вершине резца r=1,

Krp

=0,95.

10.5.

10.5.

Kvp

– коэффициент, учитывающий влияние

скорости резания.

Kvp

=1,0.

11.

Расчет мощности резания.

Nрез

=Pz*Vпр/60000

= 884*157/60000 = 2.3 кВт, где

Pz

– сила резания, Н;

Vпр

– практическая скорость резания, м/мин.

Vпр

= π·d·nпр/1000,

м/мин.

Vпр

= 3,14*40*125/1000 = 157 м/мин.

12. Проверка

допустимости выбранного режима резания

по мощности станка.

Условия

допустимости: Nрез

≤ Nэ

· η

Где

Nэ

– мощность главного электродвигателя,

кВт;

η

– КПД станка.

Для

токарных станков η = 0,7-0,8;

Nэ

· η =10*0,7 =7 кВт, условие выполняется: 2,3<7

кВт.

13. Основное время

обработки детали.

То

=L·

i

/ nпр

· Sпр

= 103*1,0/125*0,39 =5 мин.,

Где

L

– длина рабочего хода резца в направлении

подачи, мм;

L

= 1+11+12 1

– длина обработанной поверхности;

11

– длина участка резания;

12

– длина участка перебега;

i

– количество рабочих ходов, i

=h/t;

nпр

– практическая частота вращения

шпинделя;

Sпр

– практическая подача.

Для

операции наружного обтачивания вала

для резцов с φ=450:

11

=t

ctgφ

=2ctg450

=2мм. Для всех видов токарной обработки

величина пробега устанавливается 12

=1-3 мм;

L

=100+2.0+1 = 103 мм;

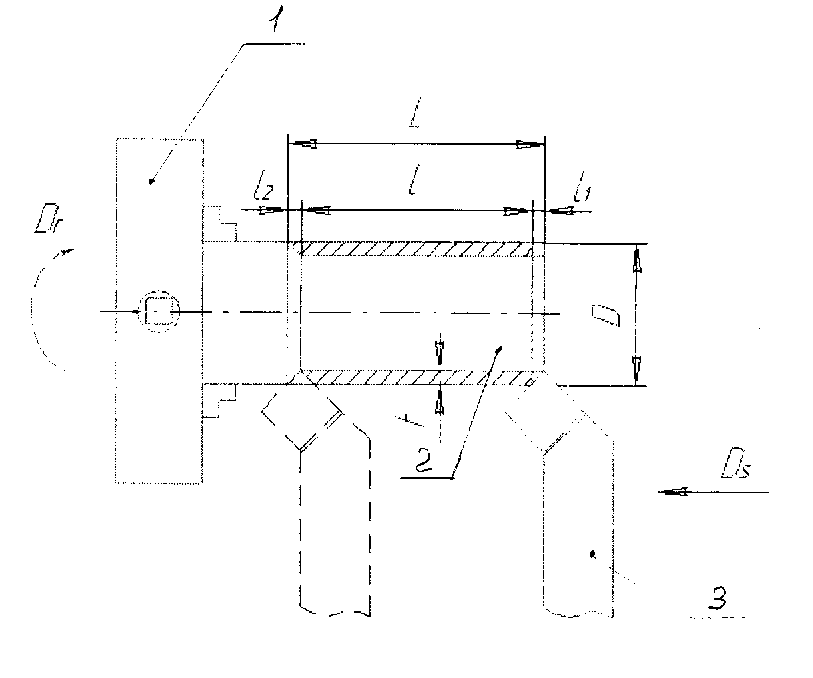

1 – патрон.

– патрон.

2 – заготовка.

3

– резец.

Рис. 3. Схема обработки

заготовки.

Л ИТЕРАТУРА

ИТЕРАТУРА

1.Ю.А.

Абрамов, В.К. Горбунов. Справочник

технолога – машиностроения, том 2.

-М:,

Машиностроение, 1985

2.М.А.

Тылкин. Справочник термиста ремонтной

службы: М: Металлургия, 1981.

3.С.С.

Некрасов. Обработка материалов резанием.

– М:, Колос, 1997.

4.В.Ф.Карпенков,

Л.Г. Баграмов и др. материаловедение и

технология конструкционных материалов

(часть 2). Учебник. – М.: Колос, 2006

5.Г.Г.

Созыкин. Теоретические основы обработки

металлов резанием. Курс лекций. –

Челябинск, 1999

6.Справочник

технолога – машиностроителя. Под

редакцией А.Г. Косиловой и Р.К. Мещерякова.

– М.: Машиностроение, 1985

СОДЕРЖАНИЕ

Задание……………………. ……………3

Порядок

выполнения задания……………………. ……………3

1. Технические

характеристики станков (паспортные

данные) ………………4

2. Механические

характеристики конструкционных

материалов …………..7

3.

Способы установки и закрепления

заготовок на токарных станках……9

4. Основные

марки инструментальных материалов для

резцов

и

их назначение……………………………………………………………11

5.

Резцы токарные ……………. 13

6.

Глубина резания при точении …………….

24

7.

Подача при

точении……………………… ……………..24

8.

Скорость резания, допускаемая режущими

свойствами резца…………26

9.

Частота вращения заготовки и практическая

скорость резания …. …… 32

-

Сила

резания при точении . ……………. 33 -

Мощность

резания при точении……………………… …………….

35 -

Проверка

допустимости выбранного режима резания

по

мощности станка…………………………………………………………

35

13. Основное

время обработки детали ………………………………………

36

Приложение…..…………………………………………………………………

37

Пример

выполнения домашнего задания

…..………………………………… 40

Литература

……………… ………………………. ……………. 47

Дорошенко Анатолий

Григорьевич

Соловьев

Николай Михайлович

Методические

указания и справочные материалы

ВЫБОР РЕЖИМА

ТОЧЕНИЯ

И СПРАВОЧНЫЕ

МАТЕРИАЛЫ.

Редактор Кулаков

С.Н.

Редакционно-издательский

отдел Челябинского

государственного

агроинженерного университета

Г. Челябинск, пр.

Ленина, 75

Формат

А5. Объем п.л. уч.-изд.л. 2,5 п.л.

Тираж

100 экз. Заказ №

УОП ЧГАУ

3

Содержание

- Определение силы резания растачивания

- Определение мощности резания

- Определение машинного времени черновой обработки

- Определение силы резания точения

- Определение машинного времени чистового точения

- Мощность резания, кВт, рассчитывают по формуле

- Проверка режима резания по мощности резания

- Проверка резца на изгиб

- Проверка на точность обработки

Размеры заготовки, мм

Рис.1. – Эскиз обработки

· ЖС6К – жаропрочный литейный сплав на никелевой и хромовой основах. Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента.

1) Выбираем марку инструментального материала. Для токарных резцов державку изготавливают из обычной конструкционной стали ст45, для рабочей части применяют твердосплавные пластины, их соединяют с крепежной частью с помощью пайки.

Марку твердого сплава выберем для чистового и получистового точения (VI группа табл.2 стр.11) жаропрочного сплава на основе никеля и хрома – ВК6М.

2) Выбираем токарный проходной упорный отогнутый резец правый с пластинами из твердого сплава по ГОСТ 188879-73.

Рис. 2 Эскиз резца

Таблица 2 Размеры резца

Форму заточки передней поверхности резца выбираем в зависимости от марки обрабатываемого материала и его прочностных свойств, жесткости технологической системы, характера выполняемой операции и необходимости завивания и дробления стружки. Для жаропрочной стали с передний угол = 10°, f=-5°, задний угол , угол в плане

Рис. 3 Форма заточки передней грани твердосплавного резца.

При выборе глубины резания необходимо снять весь припуск за один проход и лишь при повышенных классах чистоты и точности припуск снимается за два и более проходов.

Например, при черновой обработке с чистотой поверхности до весь припуск следует снимать за один проход, т.е. . При получистовой обработке Rz от 10 до 40 мкм припуск мм следует снимать за один проход, т.е. . Если же припуск более 2 мм, то обработку производят за два прохода:

В нашем задании чистота поверхности Rz=2,5мкм.

Обработка будет производиться двух видов черновая и чистовая.

Глубина резания для чернового прохода t = 2,25 мм, припуск на черновую обработку 4,5 мм, на чистовую 0,5 мм.

Находим число проходов черновой обработки

Глубина резания для чистового прохода t = 0,5 мм

Находим число проходов чистовой обработки

Подачу для чернового перехода выбираем в зависимости от диаметра детали и величины припуска

Подачу для чистового перехода выбираем по чистоте поверхности и радиусе при вершине резца r=0,5 мм табл.24 стр.70

Расчет скорости резания V для черновой обработки

Скорость резания V, м/мин рассчитывается по формуле:

Т – период стойкости резца, Т = 60 мин при одноинструментальной обработке;

T – глубина резания, мм;

S – подача на оборот, мм/об;

– поправочный коэффициент на скорость;

Су, KV,– выбирается из таблице 28 стр.74

При этом частота вращения заготовки

D – диаметр заготовки, мм.

Согласно паспорта станка 16К25 принимаем nш-50 об/мин.

Тогда фактическая скорость резания будет равна

Определение силы резания растачивания

Окружную силу резания находим по формуле:

Где t – глубина резания, мм;

Sz – подача на оборот, мм/зуб;

V – скорость резания, м/мин;

Сv, x,y, – коэффициенты, выбираются по таблице для жаропрочной стали, откуда.

Определение мощности резания

Мощность резания точения находим по формуле:

Где Рz – окружная сила, Н;

Vфакт – фактическая скорость резания, м/мин.

По паспорту станка 1К25 мощность двигателя Nдв=11 кВт, то есть станок будет работать нормально.

Определение машинного времени черновой обработки

Машинное время находим по формуле:

L – длина рабочего хода резца и врезания, здесь L=30+1+1=32 мм;

S – подача на зуб, мм/об;

i – число проходов; i = 1

n – частота вращения шпинделя, об/мин.

1Расчет скорости резания V для чистовой обработки

Скорость резания V, м/мин при чистовом точении рассчитывается по формуле:

Т – период стойкости резца, Т = 30 мин ;

t- глубина резания, мм;

S – подача на оборот, мм/об;

Су, KV, m, x, у – выбирается из таблице 28 стр.74

При этом частота вращения заготовки

D – диаметр заготовки, мм.

Согласно паспорта станка 1К25 принимаем nш-100 об/мин.

Тогда фактическая скорость резания будет равна

Определение силы резания точения

Окружную силу резания находим по формуле:

Где t – глубина резания, мм;

Sz – подача на оборот, мм/зуб;

V – скорость резания, м/мин;

Сv, x,y, – коэффициенты, выбираются п.28 стр.73

Определение мощности резания

Мощность резания точения находим по формуле:

Где Рz – окружная сила, Н;

Vфакт – фактическая скорость резания, м/мин.

Станок будет работать нормально.

Определение машинного времени чистового точения

Машинное время чистового точения находим по формуле:

L – длина рабочего хода резца: сумма длины обработки и величина врезания, здесь L=30+1+1=32, мм;

Читайте также:

- Динамика материальной точки. Законы сохранение импульса и энергии. Работа. Мощность 2 страница

- Динамика материальной точки. Законы сохранение импульса и энергии. Работа. Мощность 3 страница

- Динамика материальной точки. Законы сохранение импульса и энергии. Работа. Мощность 4 страница

- Звуковая мощность установленных групп станков в цехе

- Интенсивность или коллективная мощность дозы J неблагоприятного воздействия факторов условий труда

- Кинетическая энергия. Мощность. Работа

- Комплексная мощность

- Международные расчеты.

- Международные торговые расчеты.

- Механическая работа и мощность

- Мощность

- Мощность

Равнодействующая R представляет собой геометрическую сумму трех

_ _ _ _ ______________

составляющих: R = Pz + Py + Px, модуль | R | = √ P 2 z + P 2 y + P 2 x или

Так как главная составляющая Рz отличается от равнодействующей R всего на 10%, при расчетах используют только значение Рz, такая погрешность удовлетворяет силовые расчеты и уменьшает их объём.

При наружном точении и растачивании значение Рz, в килограммах определяется по формуле:

Рz = Срt x S y V z кг., (5)

где Ср – коэффициент, учитывающий свойства обрабатываемого материала и условия обработки определяется по справочным таблицам. t – глубина резания, назначается технологом из допустимых справочных данных. S – подача, назначается технологом из допустимых справочных данных. При изменении условий обработки в формулу вводятся поправочные коэффициенты. Х,У,Z показатели степени, являющиеся тангенсами угла наклона прямых графиков зависимости силы резания от глубины резания, подачи и скорости резания определяются из справочных таблиц.

Для создания необходимых усилий резания требуется станок, который сможет создать такие условия, то есть все его детали и двигатель выдержат предполагаемую нагрузку. Промышленность выпускает станки различной мощности, и чтобы определить, на каком станке можно обработать заготовку заданными режимами определяют мощность, которая образуется в зоне резания от заданных условий обработки по формуле: Ne =  кВт, (6)

кВт, (6)

Эффективная мощность (мощность в зоне резания) где Pz — сила резания, кгс; V — скорость резания, м/мин.

Для определения мощности электродвигателя станка с учетом его к.п.д. используют формулу:

, кВт, (7)

, кВт, (7)

Для определения мощности, потребляемой электродвигателем станка из

сети, используют формулу:

, кВт (8)

, кВт (8)

– к.п.д. электродвигателя (0,97).

В резании принимают участие и резец, и двигатель, и деталь, и механизмы станка. Во время больших перегрузок один из элементов системы СПИД может не выдержать нагрузку, поэтому расчет ведут по наиболее слабому звену. Станки подбирают по требуемой мощности, детали станков рассчитываются и проверяются на заводах-изготовителях, поэтому слабым звеном могут быть заготовка (изделие) или инструмент. Изделие проверяют на жесткость, то есть определяют какую силу резания, выдержит заготовка до допустимого для неё прогиба. В зависимости от способа закрепления заготовки её прогиб от одинаковой силы резания может быть больше или меньше, поэтому одна и та же заготовка может выдержать большую или меньшую допустимую силу резания в зависимости от способа закрепления.

Допустимую силу резания определяют по формуле:

Pz доп=  ; (9)

; (9)

κж – коэффициент жесткости, учитывает способ закрепления детали

κ = 3 – деталь закреплена в патроне консольно

κ=48 – деталь закреплена в двух центрах

κ=110 – деталь закреплена в патроне и в центре задней бабки

ƒ – допустимый прогиб (не более 0,4 мм)

Е – модуль упругости ≈ 2∙10 4 , кг/мм 2

J – момент сопротивления ≈ 0,04 d 4 , мм 4

L – расстояние между точками крепления и опасным сечением.

Резец проверяют по прочности на изгиб, так как резец для работы закрепляется в резцедержателе и четверть или третья часть резца выступает за опорную поверхность резцедержателя, а на вершину резца действует сила резания, поэтому резец испытывает деформацию изгиба. Резец должен выдерживать изгибающий момент от сил резания. Для проверки резца определяют допустимую силу, которую он выдержит на изгиб, и эта сила должна быть больше действующей силы резания или равна ей. Допустимую силу определяют из равенства изгибающих моментов – момента действующего на резец и момента, который может выдержать резец:

Рz∙ℓ = [σизг]∙ w; Pz доп=  ; (10)

; (10)

[σизг] – допустимое напряжение на изгиб державки резца прямоугольного сечения

ℓ – плечо (вылет резца) – расстояние от вершины резца до опорной поверхности резцедержателя ≤1,5 Н; Н – высота державки резца.

w – момент сопротивления; w =  , где (11)

, где (11)

В – ширина державки, Н – высота державки.

Результаты проверки должны удовлетворять условию Рz ≤ Pz доп, где

Рz – действующая сила резания;

Pz доп – сила, которую выдержит резец.

1. Горбунов Б.И. Обработка металлов резанием. – М.: Машиностроение, 1981. 287 с., ил. 26…29.

6. Технология конструкционных материалов / А. М. Дальский, И. А. Арутюнова, Т. М. Барсукова и др. Под общ. ред. А. М. Дальского. М.: Машиностроение, 1985.—448 с., ил. с.446…470.

1. Как располагаются составляющие силы резания в пространстве?

2. От чего зависит направление и величина силы резания?

3. Для чего нужно измерять силу Рz?

4. Какие параметры определяют мощность резания?

5. Какие элементы системы СПИД подвергают проверочным расчетам?

6. Что означают слова – «влияние элемента режима резания на главную составляющую силы резания»?

7. Почему силу Рz называют главной составляющей силы резания?

Тема 5: Физические основы процесса резания

Цель:Ознакомить студентов с процессами, происходящими в металле в процессе отделения стружки.

1. Деформация металла.

2. Упрочнение металла.

3. Нарост металла.

4. Теплота в зоне резания.

Дата добавления: 2014-11-16 ; Просмотров: 1719 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Сила резания R – результирующая сил сопротивления перемещению, действующих на инструмент.

Силу резания R принято раскладывать на составляющие силы – тангенциальную Pz , радиальную Py и осевую Px.

При точении, растачивании, отрезании, прорезании пазов и фасонном точении тангенциальную составляющую, H, рассчитывают по формуле

Сp; xp; yp; np – эмпирические коэффициент и показатели степени, приведённые в табл.15;

t – глубина резания (при отрезании, прорезании и фасонном точении – длина лезвия резца), мм;

Kp = KMp·K j p·K g p·K l p·Krp – поправочный коэффициент, учитывающий фактические условия резания. Численные значения этих коэффициентов приведены в табл. 13 и 16.

Для определения сил Py и Px существуют аналогичные эмпирические формулы. Однако для упрощения и ускорения расчётов величины радиальной Py и тангенциальной Px сил резания рекомендуется [3] принимать по следующим соотношениям

Мощность резания, кВт, рассчитывают по формуле

(10)

(10)

С учётом потерь, мощность привода, кВт, определится

(11)

(11)

где h – к.п.д. станка, (принимается равным 0,85).

Проверка режима резания по мощности резания

Расчитаный режим резания необходимо проверить на достаточность мощности привода станка. Найденное значение Nпр сравнивается с паспортным значением Nпр пасп станка, проверяется условие

(12)

(12)

В случае несоблюдения этого условия следует уменьшить силу резания соответствующим изменением периода стойкости инструмента, подачи или глубины резания.

Проверка резца на изгиб

После проведения проверки по мощности резания производится проверка прочности державки резца на изгиб от действия тангенциальной составляющей силы резания (см. рис. 4).

Рис. 4. Схема к определению длины вылета резца.

При этом должно соблюдаться условие:

(13)

(13)

B – ширина поперечного сечения державки резца, мм ;

Н – высота поперечного сечения державки резца, мм ;

lр – вылет резца из резцедержателя, мм:

[ s и]= 200 МПа – предельно допустимые напряжения на изгиб для державки из конструкционной стали.

При несоблюдении данного условия следует уменьшить вылет резца, увеличить размеры поперечного сечения державки, или уменьшить Pz соответствующим изменением режима резания.

Проверка на точность обработки

Радиальная составляющая силы резания Py может вызвать продольный изгиб заготовки. Поэтому необходима проверка жёсткости обрабатываемой детали, которая проводится исходя из условий точности обработки.

Максимальная нагрузка, Н, допускаемая жёсткостью заготовок, определяется по формуле:

(14)

(14)

f – стрела прогиба детали, мм.

- Можно рекомендовать:

- при черновом точении f = 0,1 – 0,2 мм,

- при получистовом – f=0,1 мм,

- при точных работах 20 – 25 % от величины поля допуска на размер обрабатываемой поверхности;

k – коэффициент продольной упругости, зависящий от способа установки детали:

- k = 3 – деталь закреплена в патроне;

- k = 70 – деталь закреплена в центрах;

- k = 130 – деталь закреплена в патроне с поджатием задним центром;

E – модуль продольной упругости, МПа, табл. 17;

– момент инерции поперечного сечения детали (круга), мм;

– момент инерции поперечного сечения детали (круга), мм;

Если условие  не выполняется, необходимо изменить схему закрепления детали; уменьшить глубину резания, величину подачи, геометрические параметры режущего инструмента.

не выполняется, необходимо изменить схему закрепления детали; уменьшить глубину резания, величину подачи, геометрические параметры режущего инструмента.

Режимы резания: описание и основные параметры. Правила расчета и корректировки скорости, подачи, глубины и силы резания. Необходимые формулы. Зависимость от характеристик оборудования и инструмента.

Режимы резания в механообработке — это совокупность рабочих параметров, определяющих, с какой скоростью, силой и на какую глубину происходит погружение резца в деталь в процессе удаления с ее поверхности слоя металла.

Их базовые значения определяются расчетным путем на основании геометрии режущей кромки инструмента и обрабатываемого изделия, а также скорости их сближения. На реальные процессы обработки металла оказывает влияние множество факторов, связанных с особенностями применяемого инструмента, станочного оборудования и обрабатываемого материала.

Поэтому для расчета технологических режимов резания применяются эмпирические формулы. А базовые значения входят в их состав вместе с такими справочными величинами, как группы поправочных коэффициентов, величина стойкости, параметры условий обработки и пр.

Режимы резания влияют не только на заданную точность и класс обработки изделия. От них зависит сила, с которой кромка инструмента воздействует на металл, что напрямую влияет на потребляемую мощность, уровень выделения тепла и скорость износа инструмента.

Поэтому расчет их параметров является одной из основных задач технологических служб предприятий. Несмотря на множество разновидностей металлорежущего оборудования и инструмента, в основе всей механообработки лежат единые закономерности.

Поэтому методики вычисления режимов резания унифицированы и систематизированы в три основные группы: для токарных работ, для сверления и для фрезерования. Все остальные виды расчетов являются производными.

Оглавление

- 1 Параметры при расчете режима резания

- 1.1 Скорость

- 1.2 Подача

- 1.3 Глубина

- 1.4 Сила

- 2 Как правильно рассчитать режим резания при сверлении

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений.

Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали.

При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту.

Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t. По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании).

Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.).

В силу специфики отдельных чистовых операций для них используется такой параметр, как «подача на зуб», которая измеряется в мм/зуб. Ее применяют при работе с инструментом, имеющим несколько лезвий, а ее значение показывает, какой путь кромка (зуб) одного лезвия прошла за один оборот шпинделя.

Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках.

Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи.

Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности.

Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах.

При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Сила

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил. С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz.

На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц.

Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными.

При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов.

Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

Как правильно рассчитать режим резания при сверлении

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров.

Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача.

Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания.

К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Поэтому для проверки и корректировки технологических режимов, как правило, используют пробную обработку детали.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников.

А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в комментариях к данной статье.