-

Определение среднего натяга

Находим минимальный

натяг Nmin,

мм по формуле (4):

Nmin

= dmin

– Dmax,

(4)

где dmin

– наименьший предельный размер вала,

мм;

Dmax

– наибольший предельный размер отверстия,

мм.

Значит по формуле

(4) получим Nmin

= -0,008 мм.

Находим максимальный

натяг Nmax,

мм по формуле (5):

Nmax

= dmax

– Dmin,

(5)

где dmax

– наибольший предельный размер вала,

мм;

Dmin

– наименьший предельный размер отверстия,

мм.

По формуле (5)

получим Nmax

= 0,033 мм.

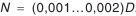

Вычисляем средний

натяг Nc,

мм по формуле (6):

,

(6)

Получим Nc

= 0,0125 мм.

-

Определение допуска на зазор

Определим допуск

на натяг TN,

мм по формуле (7):

TN

= Nmax

– Nmin,

(7)

Получим TN

= 0,041 мм.

Выполняем проверку

по формуле (8):

TN

= TD

+ Td,

(8)

Тогда TN

= 0,025 + 0,018 = 0,041 мм.

Значит, наши вычисления верны.

2 Расчет

посадок с натягом

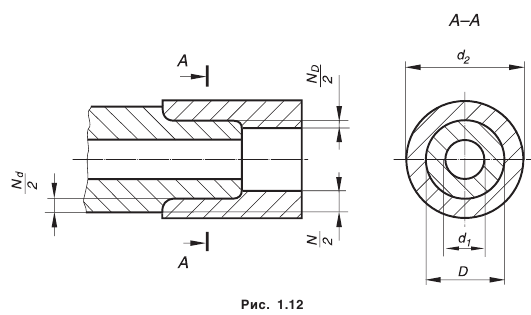

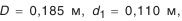

Для соединения

рассчитать посадку с натягом, вала с

маховиком. Начертить

соединение в истинных размерах. Дано:

Таблица 1

|

Вал |

Маховик |

Крутящий момент, |

||||||

|

dн.с, мм |

d1, мм |

Материал |

Rz, мкр |

d2, мм |

L, мм |

Материал |

Rz, мкр |

200 |

|

20 |

5 |

Сталь 45 |

1,6 |

34 |

38 |

Сталь 45 |

2,5 |

На рисунке 2

графически представлено условие задачи.

Рисунок 2

– Вал с маховиком

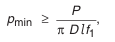

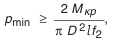

2.1 Определение минимального требуемого удельного давления

Для данного

соединения определим минимальное

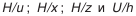

требуемое удельное давление [pmin],

H/м2,

по формуле

(9):

,

(9)

где f

– коэффициент трения при установившемся

процессе распрессовки или проворачивания,

f

=

0,08;

Mкр

– крутящий момент, приложенный к валу,

Н

м,

Mкр

= 200 Н

м;

dнс

– номинальный диаметр вала, м,

dнс

= 0,020 м;

l

– длина контакта сопрягаемых поверхностей,

м, l

= 0,038 м.

Тогда [pmin]

= 10

107

H/м2.

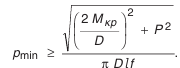

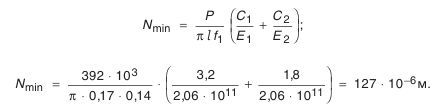

2.2 Определение величины наименьшего расчетного натяга

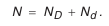

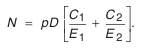

Вычисляем

необходимую величину наименьшего

расчетного натяга

,

мкм по

формуле (10):

,

(10)

где

E1

и E2

– модули упругости материалов

соответственно охватываемой (вала) и

охватывающей (отверстия) деталей, Н/м2,

E1

= E2

= 2

1011

Н/м2;

C1

и C2

– коэффициенты Ляме;

dнс

– номинальный диаметр вала, м, dнс

= 0,020 м.

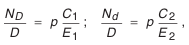

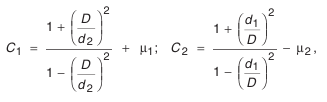

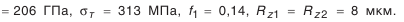

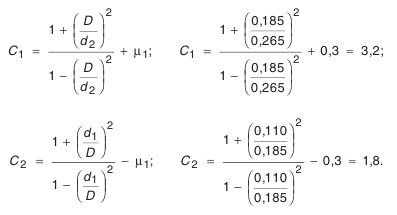

Коэффициенты

Ляме вычисляются по формулам (11) и (12):

,

(11)

,

(12)

где

и

– коэффициенты Пуассона соответственно

для охватываемой и охватывающей деталей

и

;

d1

– диаметр отверстия вала, d1

= 12 мм;

d2

– диаметр маховика,

d2

= 50 мм.

Тогда C1

= 1,08, C2

= 2,37.

Значит

мкм.

2.3 Определение минимального допустимого натяга

Определяем

величину минимального допустимого

натяга [Nmin],

мкм по

формуле (13):

[Nmin]

= N’min

+ γш

+ γп+

γц +

γt,

(13)

Где

γш

– поправка, учитывающая смятие неровностей

контактных поверхностей деталей при

образовании соединения, мкм ;

γп

– добавка, компенсирующая уменьшение

натяга при повторных запрессовках, мкм.

Примем γп

= 2 мкм.

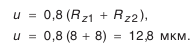

Поправка,

учитывающая смятие неровностей контактных

поверхностей деталей при образовании

соединения

определяется по формуле (13.1):

γш

= 1,2 · (RzD

+ Rzd),

(13.1)

где RzD

– шероховатость маховика, RzD

= 2,5 мкм;

Rzd

– шероховатость вала, Rzd

= 1,6

мкм.

Тогда получим γш

= 4,92 мкм.

Значит [Nmin]

= 14 + 4,92 + 2

21 мкм.

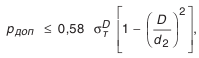

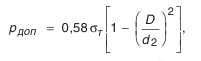

2.4 Определение

максимального допустимого удельного

давления

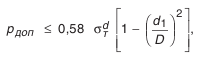

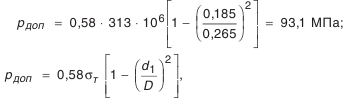

По формулам (14.1) и

(14.2) определяем максимальное допустимое

удельное давление

,

Н/м2

(выбираем меньшее значение), при котором

отсутствует пластическая деформация

на контактных поверхностях деталей:

,

(14.1)

, (14.2)

где

– предел текучести материала, Н/м2.

В этом

случае p1

= 0,58

;

p2

= 0.58

.

Тогда

=

.

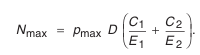

2.5 Определение

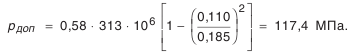

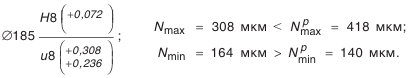

наибольшего расчетного натяга

Определяем

величину наибольшего расчетного натяга

,

по

формуле (15):

(15)

Тогда

=

42

мкм.

2.6 Определение

максимального допустимого натяга

Определяем

с учетом поправок к

величину

максимального допустимого натяга

[Nmax],

по

формуле (16):

[Nmax]

= N’max

γуд

+ γш, (16)

где

γуд

– коэффициент, учитывающий увеличение

удельного давления у торцов охватывающей

детали, γуд

= 0,95.

Получим

[Nmax]

= 42

0,95

+ 4,92 = 44,82 мкм.

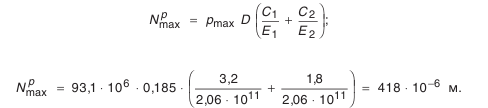

2.7 Подбор посадки

Выбираем посадку

из таблиц [1].

Условия подбора

посадки:

-

Nmax

меньше или равно [Nmax]; -

Nmin

больше [Nmin]; -

Усилие запрессовки

по формуле (17):

(17)

где

fn

–

коэффициент трения при запрессовке, fn

=

1,2

0,12

= 0,144;

Rn

– необходимое усилие при запрессовке

собираемых деталей, Н;

Pmax

– удельное давление,

Н/м2,

которое определяется по формуле (18):

(18)

Из

условия подбора посадки из таблицы 1.49

[1] по Nmax

и Nmin

определяем посадку:

∅20

,

для

которой Nmax

= 44 мкм, Nmin

= 22 мкм.

Запас

прочности соединения для данной посадки

равен Nmin

– [Nmin]

= 22 – 21 = 1 мкм.

Запас прочности деталей [Nmax]

– Nmax

= 44,82 – 44 = 0,82 мкм.

Определяем усилие

запрессовки:

Rn

= 0,096 – 13

=

25

Н/м2.

Теперь удельное

давление можно определить по формуле

(18):

Pmax

= 12

Н/м2.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Посадки с натягом

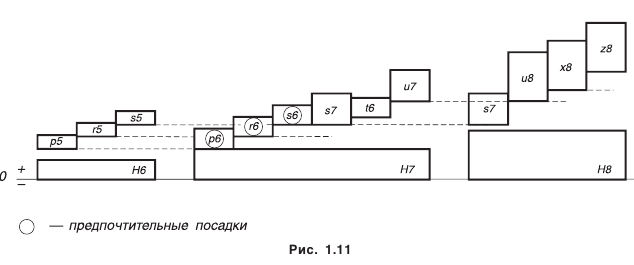

Особенности посадок

• В сопряжении образуются только натяги. На рис. 1.11 приведена в сокращении схема расположения полей допусков посадок с натягом в системе отверстия для размеров до 500 мм.

• Посадки применяются только в точных квалитетах — с 4-го по 8-й.

• Они используются для передачи крутящих моментов и осевых сил без дополнительного крепления, а иногда для создания предварительно напряженного состояния у сопрягаемых деталей.

• Посадки предназначены для неподвижных и неразъемных соединений. Относительная неподвижность деталей обеспечивается силами трения, возникающими на контактирующих поверхностях вследствие их упругой деформации, создаваемой натягом при сборке соединения.

Преимущество посадок — отсутствие дополнительного крепления, что упрощает конфигурацию деталей и их сборку. Посадки обеспечивают высокую нагрузочную способность сопряжения, которая резко возрастает с увеличением диаметра сопряжения.

В то же время прочность и качество сопряжения зависят от материала сопрягаемых деталей, шероховатостей их поверхностей, формы, способа сборки (сборка под прессом или способ термических деформаций) и т. п.

Области применения некоторых рекомендуемых посадок с натягом

Посадки

Посадка

Посадки

Посадки

Посадки

Посадки

Расчет посадок с натягом

У посадок с натягом неподвижность сопрягаемых деталей под действием нагрузок обеспечивается силами трения, возникающими при упругой деформации деталей, создаваемой натягом. Минимальный допускаемый натяг определяется исходя из возможных наибольших сил, действующих на сопряжение, а максимальный натяг рассчитывается из условий прочности деталей.

Разность между диаметром вала и внутренним диаметром втулки до сборки называется натягом

Известны зависимости:

где

где

Подставив в выражение (1.7) зависимости (1.8), получим:

Наименьший натяг рассчитывается следующим образом:

Минимальное давление на поверхность контакта

• максимальной осевой силы

где

где

• крутящего момента

Наибольший натяг:

Максимальное давление

для втулки

для вала

где

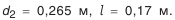

Пример

Подобрать посадку с натягом для соединения при следующих данных:

Соединение нагружено осевой силой

Детали изготовлены из стали 40,

Решение

- Определение коэффициентов

- Расчет наименьшего натяга.

В процессе запрессовки неровности на поверхностях детали сминаются, и в соединении создается меньший натяг, поэтому следует расчетный

Наименьший натяг:

- Определение допустимых значений давления.

для втулки

для вала

- Определение максимально допустимого натяга для данного сопряжения.

- Выбор посадки.

По ГОСТ 25347-82 выбираем посадку:

Эта лекция взята со страницы лекций по допускам и посадкам:

Допуски и посадки: ГОСТы и особенности применения

Возможно вам будут полезны эти страницы:

При сборке двух деталей, из которых одна является отверстием, а другая валом, можно получить соединение разного характера; если отверстие больше вала, то вал может вращаться, и, наоборот, если вал больше отверстия, то вал будет сидеть в отверстии неподвижно.

Разность между диаметром отверстия и диаметром вала, если последний меньше диаметра отверстия, называется зазором (фиг. 25).

Ввиду того что диаметры отверстий, а также диаметры валов могут колебаться в границах предельных размеров, то и величина зазоров также будет колебаться, в зависимости от размеров соединяемых деталей.

Фиг. 25.

Если в отверстие, имеющее наибольший предельный размер, попадает вал, имеющий наименьший предельный размер, то зазор получится наибольший. Наоборот, если в отверстие, имеющее наименьший предельный размер, будет вставлен вал, имеющий наибольший размер, то зазор получится наименьший.

Разность между наибольшим и наименьшим зазором называется допуском зазора (иначе — допуск зазора есть величина колебания зазора); как следствие этого, — допуск зазора равен сумме допусков отверстия и вала.

Возьмём для примера свободное соединение вала с отверстием, т. е. вал должен иметь возможность вращаться в отверстии; пусть номинальный размер — 65 мм.

наибольший предельный размер отверстия 65,030 мм

наименьший предельный размер отверстия 65,000 мм

допуск отверстия 0,030 мм

наибольший предельный размер вала 64,988 мм

наименьший предельный размер вала 64,968 мм

допуск вала 0,020 мм

наибольший зазор равен 65,030—64,968 = 0,062 мм

наименьший зазор равен 65,000—64,988 = 0,012 мм

допуск зазора равен 0,062— 0,012 = 0,050 мм

или 0,030 + 0,020 = 0,050 мм

Действительный (фактический) зазор равен разности действительного (полученного по обмеру) размера отверстия и действительного размера вала.

Если вал должен сидеть в отверстии неподвижно, то диаметр вала должен быть больше диаметра отверстия. Разность между диаметром вала и диаметром отверстия, если вал больше отверстия, называется натягом (фиг. 26).

Фиг. 26.

Так как и в этом случае диаметры валов и диаметры отверстий могут колебаться в границах предельных размеров, то и величины натягов будут также колебаться в зависимости от размеров соединяемых деталей. Если вал, имеющий наибольший предельный размер, будет вставлен в отверстие, имеющее наименьший предельный размер, то натяг будет наибольший. Если же, наоборот, вал, имеющий наименьший предельный размер, будет вставлен в отверстие, имеющее наибольший предельный размер то натяг будет наименьший.

Разность между наибольшим и наименьшим натягом называется допуском натяга (иначе — допуск натяга есть величина колебания натяга); отсюда следствие: допуск натяга равен сумме допусков вала и отверстия.

Для примера, вал, имеющий номинальный размер 85 мм, должен иметь неподвижное соединение с отверстием; для достижения этого можем иметь следующие размеры:

наибольший предельный размер вала 85,038 мм

наименьший предельный размер вала 85,023мм

допуск вала 0,015мм

наибольший предельный размер отверстия 85,021 мм

наименьший предельный размер отверстия 85,000 мм

допуск отверстия 0,021мм

наибольший натяг 85,038—85,000 = 0,038мм

наименьший натяг 85,023—85,021 = 0,002мм

допуск натяга 0,038— 0,002 = 0,036мм

или 0,015 + 0,021 = 0,036 мм

Действительный (фактический) натяг будет равен разности действительного (полученного по обмеру) размера вала и действительного размера отверстия.

При некоторых сочетаниях вала и отверстия может оказаться, что наименьший натяг имеет отрицательную величину, т. е. что вал оказался меньшего размера, чем отверстие, и получился зазор.

Например:

наибольший предельный размер вала 65,030 мм

наименьший предельный размер вала 65,010 мм

допуск вала 0,020 мм

наибольший предельный размер отверстия 65,030 мм

наименьший предельный размер отверстия 65,000 мм

допуск отверстия 0,030 мм

наибольший натяг 65,030—65,000 = 0,030 мм

наименьший натяг 65,010—65,030 = -0,020 мм

допуск натяга 0,030-(-0,020) = 0,050 мм

или 0,020 + 0,030 = 0,050 мм

Системой допусков называется планомерно построенная совокупность допусков и посадок.

Система допусков подразделяется:

1) по основанию системы — на систему отверстия и на систему вала;

2) по величине допусков — на несколько степеней (классов) точности;

3) по величине зазоров или натягов — на ряд посадок.

Посадки с натягом предназначены для образования неподвижных соединений нагруженных внешним крутящим моментом Т и осевой силой Fa, совместно или порознь.

Предельные значения натягов выбирают из условий:

- наименьший натяг должен обеспечивать неподвижность соединения (отсутствие сдвига);

- наибольший − не должен разрушать сопряженные детали.

Представлен алгоритм расчета минимального расчетного натяга, даются рекомендации по выбору посадки, представлен алгоритм расчета наибольшего допустимого натяга.

Определяется величина наименьшего натяга для выполнения первого условия, если соединенные поверхности идеально гладкие, учитывая удельное эксплуатационное давление по поверхности контакта

Минимальный расчетный натяг, по которому выбирается посадка по ЕСДП с учетом шероховатостей поверхностей.

При этом должно выполняться условие

N minст > N minp.

Для выполнения второго условия определяется наибольший допустимый натяг. Прочность соединяемых деталей будет обеспеччиваться, если максимальный натяг выбранной стандартной посадки будет меньше, чем наибольшый допустимый натяг для вала и втулки, т.е. будет выполняться условие:

N maxст < N maxp

Размер: 252 МВ

Пример контрольной работы

Если вас интересует погода Киев, то спокойно можно круглосуточно узнать интересующие сведения на сайте «www.gismeteo.ua». Для непосредственного составления правильного прогноза погоды быстро собираются точные количественные данные о существующем на данный момент состоянии всей атмосферы, и с помощью с помощью специального научных современных методов, благодаря использованию высокочувствительной и вычислительной техники проектируется и потом отслеживается постоянно это состояние. Используется специалистами только мощная вычислительная техника для решения довольно сложных уравнений, описывающих всю атмосферу, исключает наличие появившихся погрешностей.