Количество

станков, необходимых для запланированного

количества деталей на участке механической

обработки, определяется на основе

следующих исходных данных:

1.

Производственная программа в шт.

2.

Технологический процесс изготовления

деталей, где указаны нормы времени.

3.

Планируемый коэффициент выполнения

норм.

4.

Полезный фонд времени работы одного

станка в течение планируемого периода

определяется по формуле:

Fn =

Dk

– (Dв + Dпр)

n

Fcм

Kп=[365-(12+105)]280.94=3729.92

часов,

где

Dк – количество дней в году, дни;

Dпр

– количество праздничных дней в году,

дни;

Dв

– количество выходных дней в году, дни;

Fсм

– продолжительность смены, час;

n

– количество смен;

Kп

– коэффициент потерь времени на ремонт.

![]()

=1![]()

=0,94,

где

Ап – коэффициент, учитывающий потери

времени на ремонт, 6%.

Расчет

количества станков, необходимых для

обработки запланированного количества

деталей, производится по каждой модели

оборудования по формуле:

![]()

шт.,

где

Тшт – время обработки на одной операции,

час;

N

– годовой выпуск, шт.;

Fn

– полезный фонд времени работы

оборудования, час;

Кв

– коэффициент выполнения норм.

Если

количество станков, получаемое по

расчету (Ср.), является дробным, его

необходимо округлить до ближайшего

целого числа. Округленное до целого

числа количество станков является

принятым количеством станков – Спр.

Степень

использования каждого типа оборудования

определяется коэффициентом загрузки

оборудования по формуле:

![]()

,

где

Ср – расчетное количество оборудования,

единиц;

Спр – принятое

количество оборудования, единиц;

Если

загрузка станка меньше 65%, необходимо

сделать дозагрузку оборудования.

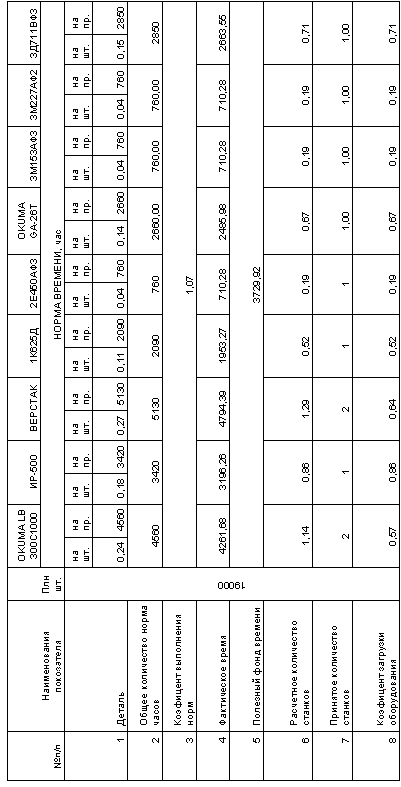

Расчет

количества оборудования сводим в табл.

Таблица 1. Расчет

количества оборудования и его загрузка

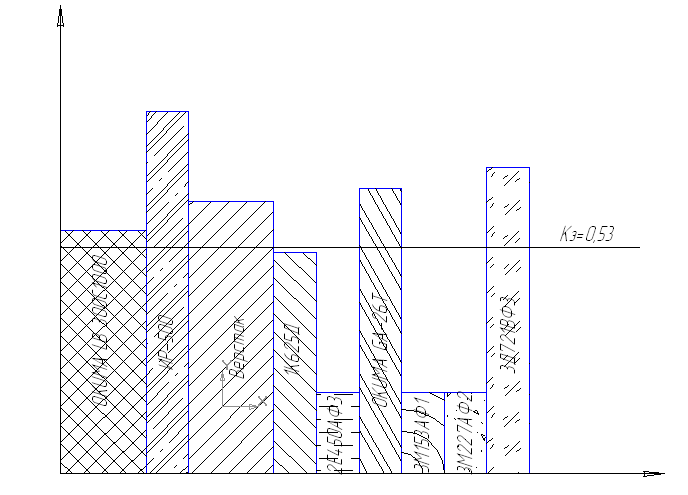

График загрузки

оборудования

2.

Расчет стоимости основных фондов и

амортизационных отчислений.

Определяющей

составляющей всей производственно-хозяйственной

деятельности предприятия является

производство. Основой любого производства

является основные фонды.

Основные

производственные фонды участвуют во

многих производственных циклах, сохраняют

свою натурально-вещественную форму до

конца эксплуатации, переносят свою

стоимость на изготовляемый продукт по

частям по мере износа, возмещаются в

начале денежной форме, затем в натуральной

форме.

По

видам основные производственные фонды

подразделяются на следующие группы:

–

здания и сооружения;

–

рабочие и основные машины и оборудование;

–

измерительные и регулирующие приборы

и устройства;

–

вычислительная техника;

–

транспортные устройства;

–

инструмент;

–

производственный и хозяйственный

инвентарь;

–

прочие основные фонды;

По

степени участия в процессе производства

основные производственные фонды

делятся

на активные и пассивные.

2.1

Расчет стоимости оборудования.

Общая

стоимость оборудования с монтажом

определяется:

Со = Соб + См, руб,

где

Соб – стоимость всех станков, руб;

См

– стоимость монтажа всех станков, руб;

Соб = Ц

Спр, руб,

где

Ц – цена одного станка, руб;

Спр

– количество станков, шт.

См = 10%

Соб

Расчет стоимости

оборудования сводим в таблицу 2.

Таблица

2. Расчет стоимости оборудования.

|

№ |

Модель |

Принятое |

К |

Мощность |

Цена |

Стоимость |

Стоимость |

Общая |

|

|

Одного |

Всех |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

10 |

11 |

|

2 |

OKUMA |

2 |

0,57 |

15 |

30, |

1500 |

3000 |

300 |

3300 |

|

3 |

ИР-5000 |

1 |

0,86 |

7,50 |

7,5 |

950 |

950 |

95 |

1045 |

|

4 |

Верстак |

2 |

0,64 |

10 |

20 |

2 |

22,00 |

||

|

5 |

1К625Д |

1 |

0,52 |

11,00 |

11 |

410 |

410 |

41 |

451 |

|

6 |

2Е450АФ30 |

1 |

0,19 |

18,00 |

18 |

450 |

450 |

45 |

495 |

|

7 |

OKUMA |

1 |

0,67 |

14,00 |

14 |

1800 |

1800 |

180 |

1980 |

|

8 |

3М153АФ10 |

1 |

0,19 |

13,00 |

13, |

650 |

650 |

65 |

715 |

|

9 |

3М225АФ2 |

1 |

0,19 |

13,00 |

13 |

400 |

400 |

40 |

440 |

|

10 |

3Д711ВФ3 |

1 |

0,71 |

13,00 |

13 |

600 |

600 |

60 |

660 |

|

ИТОГО |

11 |

0,52 |

119,5 |

8280 |

828 |

9108 |

2.2.

Расчет стоимости здания.

Стоимость

здания определяется по формуле:

Сз = Fо

1,1 Н

Сц=477,41,1100,863=4531,96

тыс. руб,

где

Fо – внутренняя площадь

участка, м2;

1,1

– коффициент, учитывающий площадь стен;

Н

– высота здания, м;

Сц

– стоимость 1 м3 здания, руб.,

Fo = Fпр + Fп +

Fд=385+77+15,4=477,4 м2 ,

где

Fпр – производственная площадь, м2;

Fп

– площадь проходов, м2;

Fд

– дополнительная площадь (конторские

и складские помещения).

Fпр = Ру

Сп=3511=385 м2,

Ру

– удельная производственная площадь

на 1 станок, м2;

Сn

– принятое количество станков данной

группы.

Fп

= 0,2 Fпр=0,2385=77

м2

Fд

= 0,04 Fпр=0,04385=15,4

м2

2.3.

Расчет стоимости транспортных средств.

Спр.тр = 3%

Cо тыс. руб.

где

Cо – стоимость производственного

оборудования, тыс. руб.

2.4.

Расчет стоимости инструментов и

приспособлений

Син = 15%

Со тыс. руб.

2.5.

Расчет стоимости производственного

инвентаря

Спр.ин. = 2%

Cо тыс. руб.

2.6.

Прочие Принимаем 0.15% от суммарной

стоимости основных фондов.

Расчет

стоимости основных фондов сводим в

таблицу 3.

Таблица 3. Расчет

стоимости основных фондов.

|

№ п/п |

Наименование |

Стоимость |

|

1 |

Здание |

4531,96 |

|

2 |

Оборудование |

9108,00 |

|

3 |

Инструмент |

1366,20 |

|

4 |

Производственный |

182,16 |

|

5 |

Транспортные |

273,24 |

|

6 |

Прочие |

16,39 |

|

Итого: |

15477,95 |

2.7.

Расчёт амортизационных отчислений

Особенностью

основных средств и нематериальных

активов является многократное их

использование. В процессе функционирования

основных фондов наступает предельный

физический и моральный износ и потребность

замены новыми. Механизм переноса части

стоимости основных фондов на вновь

созданный продукт носит название

амортизации и позволяет ко времени

полного износа накопить денежные

средства для воспроизводства. Денежное

выражение размера амортизации,

соответствующее степени износа основных

фондов, есть амортизационные отчисления.

Амортизационные отчисления производятся

на основе норм амортизации по видам

основных фондов.

Амортизационные

отчисления определяются по формуле:

Ао=![]()

,

тыс. руб.

где

Сп – стоимость основных фондов,

тыс. руб;

Но

– норма амортизации, %.

Расчёт

величины амортизационных отчислений

сводим в таблицу 4.

Таблица

4. Расчет амортизационные отчисления

|

№ |

Наименование |

Стоимость |

Норма |

Амортизационные |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Здание |

4 |

1,10 |

49,85 |

|

2 |

Производственное |

9 |

6,70 |

610,24 |

|

3 |

Транспортные |

273,24 |

15,00 |

40,99 |

|

4 |

Инструмент |

1 |

20,00 |

309,67 |

|

5 |

Прочие |

16,39 |

20,00 |

3,28 |

|

ИТОГО |

15 |

1 |

С учетом коэффициента

загрузки

А1о

= Ао Кз

ср =1014,030,52=537,43

тыс. руб.

3. Расчет стоимости

основных и вспомогательных материалов.

Предприятия

потребляют огромное количество

материальных ресурсов различных по

видам, маркам, сортам, размерам.

Материальные ресурсы – это различные

виды сырья, материалов, полуфабрикатов,

используемых в процессе производства.

Материалы делятся на основные и

вспомогательные в зависимости от

характера использования в производственном

процессе. Материалы относятся к оборотным

фондам. Под оборотными фондами понимается

часть средств производства, которые

целиком потребляются в производственном

цикле и полностью переносят свою

стоимость на готовую продукцию.

3.1Расчет

затрат на основные материалы

Стоимость

основных материалов определяется по

формуле:

См

= (Цз Мз

N – Цотх

Мотх N)

Ктр, тыс. руб.

где

Цз – цена материала заготовки, тыс.

руб.;

Мз

– вес заготовки, кг;

N

– годовой выпуск, шт;

Цотх

– цена отходов, тыс. руб;

Мотх

– вес отходов, кг;

Ктр

– коэффициент транспортировки.

Транспортные

расходы принимаются в размере 10% от

стоимости материалов за вычетом отходов.

Расчет

стоимости материалов сводим в таблицу

5.

|

Наименование |

Годовая программа, |

Марка материала |

Стоимость |

Стоимость отходов |

Стоимость |

Стоимость |

||||||

|

Вес заготовки, |

Вес всех заготовок, |

Стоимость 1т. |

Общая стоимость |

Вес отходов на |

Вес всех отходов, |

Стоимость 1 т. |

Общая стоимость |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Деталь Корпус |

19 000,00 |

18ХГТ |

2,00 |

38,00 |

40,50 |

1 539,00 |

0,65 |

12,35 |

6,08 |

75,09 |

1 463,91 |

1 683,50 |

Одним

из важнейших показателей использования

материальных ресурсов является

коэффициент использования материала.

Коэффициент

использования материала определяется

по формуле:

![]()

=![]()

=0,68

где

Мдет – вес детали, кг;

Мзаг

– вес заготовки, кг.

3.2.Расчет затрат

на вспомогательные материалы

Затраты

на вспомогательные материалы определяются

по следующей формуле:

Звспом.мат. =

Свсп.мат./ст. * Спр, *Ктр * К тр ,

руб

где:

Свсп.мат./ст. – стоимость вспомогательных

материалов на один станок в рублях;

Спр, – принятое

количество станков, шт

Расчет

стоимости вспомогательных материалов

сводим в таблицу 6.

Таблица 6. Расчет

стоимости вспомогательных материалов

на один станок.

|

№ п/п |

Наименование |

Единица |

Норма расхода |

Цена, руб/кг |

Стоимость |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Обтирочные |

Кг/ст. |

30 |

26 |

0,78 |

|

2 |

Масло индустриальное |

Кг/ст. |

10 |

18,96 |

0,19 |

|

3 |

Масло ИГП – 18 |

Кг/ст. |

8 |

39,2 |

0,31 |

|

4 |

Солидол |

Кг/ст. |

4,2 |

53,75 |

0,23 |

|

5 |

Смазочно–охлаждающая |

Л/ст. |

10 |

59,4 |

0,59 |

|

6 |

Кальцинированная |

Кг/ст. |

12,5 |

12,9 |

0,16 |

|

7 |

Керосин |

Л/ст. |

5,4 |

18 |

0,10 |

|

ИТОГО: |

2,39 |

Звсп.мат

с учетом транспортных расходов и

загрузки оборудования

Звсп. мат = З всп.

мат/ ст. * Спр* К тр *Кз.ср

Звсп. мат =

2,39×11×1,15×0,52=15,72 тыс.руб.

4. Расчет численности

работающих на участке механической

обработки.

На

участке механической обработки деталей

работают следующие категории промышленно

производственного персонала:

-

Рабочие

– это работники предприятия, непосредственно

занятые в создании материальных

ценностей или оказанием производственных

и транспортных услуг.

Рабочие

подразделяются на основных и

вспомогательных;

-

Руководители

– это работники занимающие должность

руководителей и выполняющие функции

технического, организационного и

экономического руководства и управления; -

Младший

обслуживающий персонал – это лица,

занимающие должности по уходу за

служебными помещениями.

4.1

Расчет численности основных рабочих.

Потребность

в основных рабочих, непосредственно

занятых в изготовлении продукции

определяется на основании данных о

трудоемкости изготовления деталей, в

соответствие с производственной

программой и балансом рабочего времени

1-го среднесписочного рабочего. Баланс

рабочего времени устанавливает число

рабочих дней и часов, которые должны

быть отработаны одним рабочим в плановом

периоде. Различают календарный,

номинальный и полезный фонд времени.

Календарный

фонд времени состоит из рабочего и

нерабочего времени:

Тк = 365

Fсм=3658,

час,

где:

365 – количество календарных дней в году;

Fсм

– продолжительность рабочего дня, час.

Номинальный фонд

времени определяется:

Тн = Тк

– (Твых + Тпр)

Fсм

– Fпредпр=[365-(12+105)]

8-12=1976

час,

где:

Тк – количество дней в году, дни;

Твых – количество

выходных дней, дни;

Тпр – количество

праздничных дней, дни;

Fсм

– продолжительность рабочего дня, час;

Fпредпр

– потери времени, связанные с сокращением

рабочего дня в праздничные дни, час.

Полезный

фонд времени определяется:

Тп = Тн –

Тн.в=1976-224=1752 час,

где:

Тн – номинальный фонд времени, час;

Тн.в. – неявки по

причинам, час.

Для

определения полезного фонда времени

составляется баланс рабочего времени.

Таблица 7 . Баланс

рабочего времени 1-го среднесписочного

рабочего.

|

Категория |

Количество |

|

|

дней |

часов |

|

|

1.Календарные |

365 |

2920 |

|

2. Выходные и |

117 |

936 |

|

3. . Потери времени, |

1,5 |

12 |

|

4 . Номинальный |

247 |

1976 |

|

5 Неявки по |

28 |

224 |

|

5.1 по болезни |

3 |

24 |

|

5.2 очередной |

24 |

192 |

|

5.3 учебный отпуск |

1 |

8 |

|

6 Полезный фонд |

1752 |

Расчет

количества основных рабочих определяется

по формуле:

![]()

,

чел.,

Где:

Тшт – норма времени на операцию, час;

N

– годовой выпуск продукции, шт.;

Тп

– полезный фонд времени, час;

Кв

– планируемый коэффициент выполнения

норм.

Расчет

производится по каждой профессии и по

каждому разряду в отдельности.

Расчет

сводится в таблицу 8.

Таблица 8. Расчет

численности основных рабочих.

|

№ п/п |

Профессия |

разряд |

План выпуска, |

Норма времени, |

Коэффициент |

Фактическое |

Полезный фонд |

Количество |

||

|

На штуку |

На программу |

По расчету |

принято |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

1 |

Оператор |

5 |

19000 |

0,24 |

4560 |

1,07 |

4262 |

1752 |

2,43 |

3 |

|

2 |

Оператор |

5 |

0,18 |

3420 |

3196 |

1,83 |

2 |

|||

|

3 |

Слесарь |

2 |

0,27 |

5130 |

4794 |

2,74 |

3 |

|||

|

4 |

Токарь |

3 |

0,11 |

2090 |

1953 |

1,11 |

2 |

|||

|

5 |

Оператор |

5 |

0,04 |

760 |

710,3 |

0,4 |

1 |

|||

|

6 |

Оператор |

5 |

0,14 |

2660 |

2486 |

1,42 |

2 |

|||

|

7 |

Оператор |

5 |

0,04 |

760 |

710,3 |

0,4 |

1 |

|||

|

8 |

Оператор |

5 |

0,04 |

760 |

710,3 |

0,4 |

1 |

|||

|

9 |

Оператор |

5 |

0,15 |

2850 |

2664 |

1,52 |

2 |

|||

|

Итого: |

4,24 |

1,21 |

22990 |

21486 |

17 |

4.2

Расчет численности вспомогательных

рабочих.

Численность

вспомогательных рабочих определяется

по нормам обслуживания, либо по местам

обслуживания, либо по нормативам

относительной численности. На участке

механической обработки рекомендуются

следующие профессии вспомогательных

рабочих:

-

наладчик

оборудования 5 разряда -

контролер

4 разряда -

распределитель

работ 3 разряда -

транспортный

рабочий

Расчет

численности вспомогательных рабочих

рабочих проводится по нормативу

относительной численности и сводится

в таблицу 9.

Общее

количество вспомогательных рабочих не

должно превышать 2%.

Таблица 9. Расчет

численности вспомогательных рабочих

по участку

-

№

Профессия

вспомогательных рабочихИзмерительные

нормыобслуживания

Норма обслуживания

Величина измерения

Количество

рабочих, челПо расчету

принято

1

2

3

4

5

6

6

1

Наладчик

оборудования.Количество

оборудования.25

9

0,36

1

2

Контролер.

Численность

основных рабочих.18

17

0,94

1

3

Транспортный

рабочий.35

17

0,49

1

4

Раздатчик

инструмента50

17

0,34

1

.ИТОГО:

4

Численность

всех работающих на участке сводим в

таблицу 10

Таблица

10. Сводная ведомость работающих на

участке.

-

№ п/п

Категория

работающихКоличество

человекУдельный вес, в

%1

Производственные

рабочие17

65,38

2

Вспомогательные

рабочие4

15,38

3

ИТР

3

11,54

4

МОП

2

7,69

ИТОГО:

26

100

5.

Расчет заработной платы работающих на

участке.

Для

оплаты труда различных категорий рабочих

на машиностроительных предприятиях

применяется сдельная и повременная

форма оплаты труда.

Труд

основных рабочих оплачивается по сдельно

– премиальной, вспомогательных рабочих

– по повременно – премиальной, ИТР и

МОП – по окладам.

5.1

Расчет заработной платы основных

рабочих.

Оплата

труда основных рабочих производится

по сдельно – премиальной системе.

Зт = Рд

N + П,

Где:

П – премия, руб;

N

– производственная программа, шт;

Рд – расценка на

деталь, руб.

Основным

элементом данной системы является

расценок, расценок на деталь определяется:

![]()

, руб,

где:

Роп – расценка за операцию, руб.

Роп = Тс

Тшт, руб,

Где:

Тс – часовая тарифная ставка, руб/час;

Тшт – норма времени

на операцию, час.

Расчет

расценки на деталь по всем операциям

сводим в таблицу 11.

Таблица

11. Сводная ведомость расценок на

изготовление детали.

|

№ п/п |

Наименование |

Разряд |

Тарифная ставка, |

Норма времени |

Расценка, |

|

час |

руб |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Токарная с ЧПУ |

5 |

73,92 |

0,09 |

6,65 |

|

2 |

Токарная с ЧПУ |

5 |

73,92 |

0,15 |

11,09 |

|

3 |

Фрезерная с ЧПУ |

5 |

73,92 |

0,08 |

5,91 |

|

4 |

Фрезерная с ЧПУ |

5 |

73,92 |

0,10 |

7,39 |

|

5 |

Слесарная |

2 |

43,18 |

0,27 |

11,66 |

|

6 |

Токарная |

3 |

59,93 |

0,05 |

3,00 |

|

7 |

Токарная |

5 |

73,92 |

0,06 |

4,44 |

|

8 |

Координатно-расточная |

5 |

73,92 |

0,04 |

2,96 |

|

9 |

Круглошлифовальная |

5 |

73,92 |

0,06 |

4,44 |

|

10 |

Круглошлифовальная |

5 |

73,92 |

0,08 |

5,91 |

|

11 |

Круглошлифовальная |

5 |

73,92 |

0,04 |

2,96 |

|

12 |

Внутришлифовальная |

5 |

73,92 |

0,04 |

2,96 |

|

13 |

Плоскошлифовальная |

5 |

73,92 |

0,06 |

4,44 |

|

14 |

Плоскошлифовальная |

5 |

73,92 |

0,09 |

6,65 |

|

Итого: |

4,24 |

1,21 |

80,44 |

Заработная

плата производственных рабочих

складывается из основной заработной

платы и дополнительной заработной

палаты:

Зп = Зо + Зд руб,

Где:

Зо – фонд основной заработной платы,

руб;

Зд – фонд

дополнительной заработной платы, руб.

Основной

фонд заработной платы включает в себя

заработную плату по тарифу и премиальный

фонд:

Зо = Зт + Зпр

Зт – прямой

(тарифный фонд) заработной платы, руб;

Зпр – премиальный

фонд, руб.

Размер

премиального фонда устанавливается

согласно Положению о премировании,

действующему на предприятии, а фонд

прямой (тарифной) заработной платы Зт

производственных рабочих на изготовление

деталей определяется по формуле:

Зт = Рд

N руб,

Где:

Рд – расценок на деталь, руб;

N

– производственная программа, шт.

Премиальный

фонд определяется по формуле:

![]()

руб,

где:

Зт – тарифный фонд заработной платы,

руб;

X

– размер премии, %.

Дополнительная

зарплата производственных рабочих

принимается в процентах от основной

заработной платы:

![]()

руб,

где:

Зо – фонд основной заработной платы,

руб;

А

– размер доплаты, %.

Расчет

фонда заработной платы производственных

рабочих сводим в таблицу 12.

Таблица 12. Сводная

ведомость фонда заработной платы.

|

№ п/п |

Наименование |

Единица измерения |

Величина |

|

1 |

Программа выпуска |

шт |

19000 |

|

2 |

Расценка на |

руб. |

80,44 |

|

3 |

Зарплата по |

тыс.руб. |

1528,43 |

|

4 |

Премиальный фонд |

% |

60 |

|

тыс.руб. |

917,06 |

||

|

5 |

Основная зарплата |

тыс.руб. |

2445,49 |

|

6 |

Дополнительная |

тыс.руб. |

489,1 |

|

7 |

Полная зарплата |

тыс.руб. |

2934,59 |

|

8 |

Полная зарплата |

тыс.руб. |

3374,78 |

|

9 |

Отчисления на |

тыс.руб. |

884,19 |

Среднемесячная

зарплата производственных рабочих

определяется:

![]()

=![]()

=16,54т.

руб,

где:

Зпрк – полная зарплата с учетом Рк, руб;

Ч

– количество рабочих.

5.2

Расчет заработной платы вспомогательных

рабочих на участке.

Труд

вспомогательных рабочих оплачивается

по повременно – премиальной системе,

при простой повременной форме оплаты

труда заработок рабочего определяется

по формуле:

Зт = Cz

Fп,

руб,

Где:

Cz – часовая тарифная

ставка, руб/час;

Fп

– количество часов, отработанных

рабочим, час.

При

повременно – премиальной системе оплаты

труда, заработок рабочего определяется

по формуле:

![]()

,

руб,

где:

X – размер премии, %.

Расчет

фонда заработанной платы вспомогательных

рабочих сводим в таблицу 13.

Таблица

13. Расчет заработанной платы вспомогательных

рабочих.

|

№ п/п |

Наименование |

Наладчик |

Контролёр |

Транспортный |

Раздатчик |

Итого: |

|

1. |

Разряд |

5 |

5 |

3 |

3 |

4 |

|

2. |

Кол-во рабочих |

1 |

1 |

1 |

1 |

4 |

|

3. |

Часовой тариф, |

49,5 |

49,5 |

44,4 |

44,4 |

|

|

4. |

Прямой фонд зарплаты, |

86,72 |

86,72 |

77,79 |

77,79 |

329,03 |

|

5. |

Премиальный фонд зарплаты, |

60,00 |

60,00 |

60,00 |

60,00 |

60,00 |

|

5,1 |

Премиальный фонд зарплаты, |

52,03 |

52,03 |

46,67 |

46,67 |

197,42 |

|

6. |

Основной фонд зарплаты, |

138,76 |

138,76 |

124,46 |

124,46 |

526,44 |

|

7. |

Коэффициент |

0,36 |

0,49 |

0,34 |

||

|

8. |

Основной фонд с |

49,95 |

138,76 |

60,45 |

42,32 |

291,48 |

|

9. |

Дополнительный тыс. |

9,99 |

27,75 |

12,09 |

8,46 |

58,30 |

|

10. |

Годовой фонд |

59,94 |

166,51 |

72,54 |

50,78 |

349,78 |

|

11. |

Годовой фонд с |

68,94 |

191,49 |

83,43 |

58,40 |

402,24 |

|

12. |

Начисления на нужды, |

18,27 |

50,74 |

22,11 |

15,48 |

106,59 |

Средняя

зарплата вспомогательных рабочих

определяется по формуле:

=![]()

=8,38т.

руб,

где:

Зпрк – годовой фонд с учетом Рк;

Ч

– количество рабочих.

5.3

Расчет зарплаты ИТР и МОП.

При

организации заработной платы ИТР и МОП

используется схема должностных окладов.

Расчет

зарплаты ИТР и МОП сводим в таблицу 14

Таблица

14. Расчет фонда заработной платы ИТР и

МОП

|

№ п/п |

Наименование |

Количество |

Оклад, |

Полный |

Премиальный |

Основной |

Дополнительный |

Годовой |

Годовой фонд с |

Начисленная |

|

|

% |

тыс. руб |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

1 |

Старший мастер |

1 |

13 |

143 |

70 |

100,1 |

243,1 |

48,62 |

291,72 |

335,47 |

87,89 |

|

2 |

Сменный мастер |

2 |

9 |

198 |

70 |

138,6 |

336,6 |

67,32 |

403,92 |

464,51 |

121,7 |

|

ИТОГО ИТР: |

3 |

341 |

238,7 |

579,7 |

115,94 |

695,64 |

799,98 |

209,59 |

|||

|

3 |

МОП |

2 |

5,5 |

121 |

40 |

48,4 |

169,4 |

33,88 |

203,28 |

233,77 |

61,24 |

Средняя

зарплата ИТР определяется как:

Средняя

зарплата МОП определяется как:

![]()

=![]()

=9,74т.

руб

Зср.итр =![]()

=![]()

=22,22т.

руб

Общий

фонд заработной платы по участку сводим

в таблицу 15

Таблица

15. Сводная ведомость заработной платы

работающих на участке.

|

№ п/п |

Категория рабочих |

Основной |

Дополнительный |

Годовой |

Годовой |

Начисленная |

Среднемесячная |

|

1 |

Основные рабочие |

2445,49 |

489,10 |

2934,59 |

3374,78 |

884,19 |

16,54 |

|

2 |

Вспомогательные |

291,48 |

58,30 |

349,78 |

402,24 |

106,59 |

8,38 |

|

3 |

ИТР |

579,70 |

115,94 |

695,64 |

799,99 |

209,60 |

22,22 |

|

4 |

МОП |

169,40 |

33,88 |

203,28 |

233,77 |

61,25 |

9,74 |

|

5 |

Итого: |

3486,08 |

697,22 |

4183,29 |

4810,79 |

1261,63 |

15,42 |

6. Себестоимость

продукции.

Себестоимость

– это сумма затрат, связанных с

производством и реализацией продукции.

Для определения общей себестоимости

продукции составляется смета затрат

на производство и калькуляция себестоимости

детали.

6.1

Смета затрат.

На

предприятиях в целях анализа, учета,

планирования многообразия затрат,

входящих в себестоимость продукции

применяется группировка затрат по

экономическим элементам. Группировка

затрат по экономическим элементам

отражается в смете затрат на производство

и реализацию продукции. Смета затрат

включает следующие элементы затрат:

-

Основные

материалы; -

Вспомогательные

материалы; -

Электроэнергия;

-

Основная

и дополнительная заработная плата

работающих; -

Начисления

по заработной плате работающих; -

Амортизация;

-

Прочие

денежные расходы.

Сметный

разрез затрат позволяет определить

общий объем ресурсов, потребляемых

предприятием.

Определение количества станков Пример

Рассмотрим пример расчета количества станков.

Расчётное количество станков определяется по формуле:

Ср=[∑Ni*Тшт.к (i)]/[60*Фд]

где: Ni – годовой объём выпуска деталей, шт;

Тшт.к – штучно-калькуляционное время изготовления детали на i-ой операции;

Фд – действительный годовой фонд времени работы оборудования.

Полученное расчётное значение Ср округляется до ближайшего большего числа (Спр) и определяется коэффициент загрузки по следующей формуле:

Кз=Ср/Спр

Расчёт необходимого количества станков сводится в табл. 1.

Таблица 1 Расчётное необходимое количество станков.

|

Операция |

Модель станка |

N, шт |

Тшт.к, мин |

Фд, час |

Ср |

Cпp |

Kз, % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Оп.005 сверлильно- фрезерно-расточная с ЧПУ |

5000 |

4,22 |

2040 |

1,5 |

2 |

75 |

|

|

Оп.010 токарно винторезная с ЧПУ |

16А20Ф3 |

5000 |

7,95 |

2040 |

0,75 |

1 |

75 |

Анализируя полученные данные и учитывая, что на всех операциях применяется идентичное оборудование, видно, что целесообразно принять на участке количество станков равное 2. При этом коэффициент загрузки станков составит: Кз=(75+75)/2=75(%).

Определение количества и выбор типов оборудования для выполнения данной производственной программы является основным и наиболее ответственным вопросом при расчете цеха. Определение количества станков механического цеха, необходимого для обработки деталей по заданной производственной программе, производится двумя методами: по данным технологического процесса, по технико-экономическим показателям.

В зависимости от типа производства, стадии проектирования и требуемой точности расчет может вестись точно или укрупнено.

Расчет оборудования по данным технологического процесса (точным способом) ведется при разработке технического проекта цехов серийного и массового производства, когда трудоемкость определяется по подробно разработанным технологическим процессам. В этом случае для обычного серийного (непоточного) производства расчет ведется по каждому типоразмеру станков, а для поточно-массового и поточно-серийного – для каждой операции.

Укрупненный метод или расчет по технико-экономическим показателям применяется в тех случаях, когда нет достаточных данных для точного расчета или его проведение невозможно из-за особо кратких сроков проектирования. Это часто имеет место при проектировании цехов единичного и мелкосерийного производства, а также при разработке технического задания цехов всех видов производства.

При определении количества оборудования цехов серийного производства точным способом расчет ведется по каждому типоразмеру станка на основе подсчета годовой трудоемкости обработки всех деталей, закрепленных за данным типом станка. Проектные расчеты основного количества станков ведут для 2-х сменного режима работы, а для уникальных, крупных и тяжелых станков – для 3-х сменного.

Потребное количество станков данного типа определяется по формуле:

![]()

где Ср – расчетное количество оборудования; Т шт-к — трудоемкость годового количества всех деталей на станках данного типоразмера в станко-часах; Ф. д.об. — действительный годовой фонд времени работы оборудования при 2-х сменной работе в часах.

Действительный фонд рабочего времени оборудования, включая потери от простоя оборудования в планово-предупредительном ремонте (3 – 4 %) при двухсменном режиме работы составляет (4029 – 4015 часов) для обычного оборудования; и 3904 (6% потерь) – для уникального оборудования.

Т шт-к = Т шт-к1*Д1/60 + Т шт-к2*Д2/60 +….+ Т шт-кп*Дп/60

где Т шт-к1, Т шт-к2, Т шт-кп — штучно-калькуляционное время 1, 2, …, n деталей на станках данного типа в мин; Д1,.., Дп — годовое количество одноименных деталей, обрабатываемых на станке.

Расчет трудоемкости по каждому изделию сводится в таблице 6.4.

Таблица 6.4

Расчет трудоемкости годовой программы выпуска

|

Наимено-вание детали |

Годовая программа |

Наименование станков и их моделей |

Итого Тшт-к |

||||

|

Токарно-винтовой 1К-62 |

|||||||

|

Т шт-к |

на 1 дет, мин |

на год. прогр., ч |

|||||

|

на 1 дет, мин |

на год. прогр., ч |

||||||

|

Дет. №1 |

|||||||

|

Дет №2 |

|||||||

|

Итого |

– |

Х1 |

– |

Х |

Полученное расчетом количество станков округляется до целого числа, называемого принятым числом станков Спр.

Для определения степени загруженности и времени станков данного типоразмера пользуются коэффициентом загрузки оборудования. Этот коэффициент определяется отношением расчетного числа станков к принятому (2):

![]()

Средний коэффициент загрузки оборудования по участку, отделению или цеху определяется отношением суммы расчетного числа станков к сумме принятому.Средние значения коэффициента загрузки оборудования по цеху принимаются: для единичного и мелкосерийного производства: 0,8 – 0,85 и выше; для серийного производства – не ниже 0,75 – 0,85. Если по отдельным типам станков коэффициент загрузки получается более низким, то его необходимо догрузить или совсем разгрузить, перенеся работы на другие станки.