Первое, что вам нужно сделать, прежде чем вы начнете обработку детали, это сообщить станку, где находится ноль детали. Ноль детали — это точка отсчета, соответствующая координате 0, 0 на чертеже САПР, который вы использовали для всей своей работы CAM или для генерации g-кода вашей программы обработки детали. Она также называется «Program Zero», или X0Y0Z0 в программе g-code или Part Zero. Между прочим, определение местоположения нулевой точки часто называют «касанием». Каждый оператор ЧПУ станка должен уметь выполнить этот простой шаг, и часто полезно иметь более одного способа нати нулевую точку. Трудоемкость не одинакова для каждого из этих способов, и некоторые из них лучше подходят для одних случаев, а другие — для других. Понимание всего арсенала методов поможет вам стать эффективнее, выбирая лучший для каждой новой задачи.

Вот несколько методов на выбор:

Метод 1: используйте Edge Finder

Edge Finders — это, безусловно, самый распространенный способ найти нулевую деталь, поэтому мы начнем с этого. Чтобы использовать этот метод, вставьте деталь в тиски или приспособление для фрезерования. Обычно угловую часть делают нулевой. Поскольку вы будете начинать (обычно) с необработанного материала, важно оставить некоторый припуск на обработку в вашем чертеже САПР.

Edge Finders бывают разных видов, но мы сгруппируем их по механическим и электрическим категориям. Электрические кромкоискатели загораются и / или издают звуковой сигнал при контакте с заготовкой. Они полагаются на то, что заготовка является электропроводной, поэтому цепь замыкается, когда кромкоискатель касается заготовки. Вот типичный электрический кромкоискатель:

Подобные электрические кромкоискатели чрезвычайно просты в использовании и относительно дешевы. Основные их недостатки, низкая точность у тех, где есть подвижные шарики, и чрезмерная хрупкость у тех где нет подвижных частей. Их довольно легко сломать, если вы двигаетесь слишком далеко или слишком быстро.

Механические кромкоискатели существуют уже давно. Они работают, вращаясь на довольно низких оборотах (осторожно!), И когда вы чуть-чуть проезжаете край, они «выскакивают». Это видео от Tormach дает отличный пример механических и электронных кромкоискателей в действии:

При использовании кромкоискателя, вы просто ищите кромку, соответствующую каждой оси, X и Y, и обнуляете координаты станка. Обратите внимание, что при обнулении необходимо учитывать радиус наконечника!

Метод 2: используйте 3D-тестер

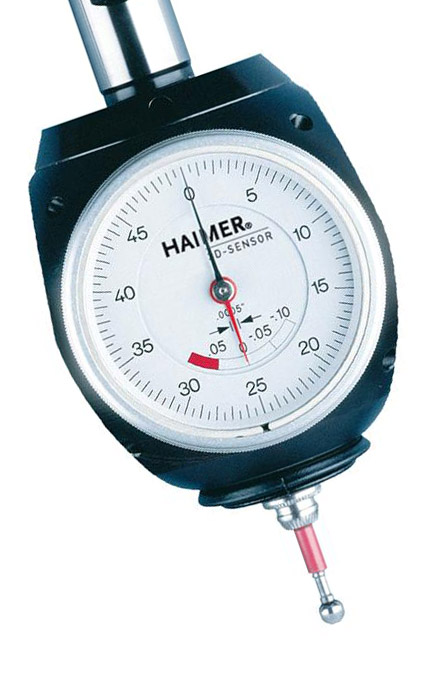

Другой очень распространенный, но более современный и эффективный метод, чем вышеупомянутый — это использование «3D Taster». 3D Taster (часто называемые «3D-сенсорами») Были впервые сделаны в Германии компанией Haimer, хотя теперь вы можете купить их более дешевые клоны. Я использовал несколько китайских аналогов, но рекомендую оригинал. Он стоит больше денег, но намного точнее и прочнее.

Я заплатил больше, когда купил свой — на самом деле, намного больше, так как сначала я купил дешевый китайский клон, пожалел об этом, а затем купил настоящую вещь. Это популярный, но чрезвычайно точный и простой в использовании кромкоискатель. Вы вставляете его в свой шпиндель и используете, чтобы найти нулевую точку детали, кромки, углы, щечки тисков и всевозможные другие общие задачи настройки. Секрет популярности в том, что этот способ быстрее и проще, чем другие методы.

Эти прецизионные измерительные инструменты немецкого производства настолько удобны для выполнения множества задач по настройке, что я постоянно держу один в держателе инструмента и видел, как многие другие специалисты с ЧПУ делают то же самое.

Для поиска Part Zero используйте 3D Taster так же, как и кромкоискатели.

Метод 3: выберите фиксированное место на тисках или приспособлении

Это мой любимый метод, потому что он требует меньше всего времени и усилий для каждой настройки, хотя требует небольшой предварительной настройки один раз.

В двух других методах вы должны находить нулевую точку каждый раз, когда вы устанавливаете новую деталь на станок. С помощью этого метода вы найдете нуль один раз, потому что он связан с удержанием заготовки. Приведу пример. Предположим, вы используете угол фиксированной губки тисков:

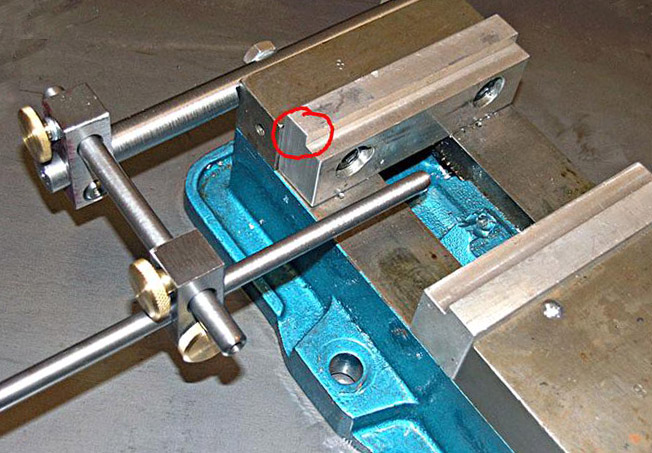

Кстати, если вы используете крепежную пластину, легко устанавливать тиски на нее каждый раз в одном и том же месте. Установите нулевую точку с помощью неподвижной кулачковой детали, и вы сможете очень быстро вернуть их в любое время. На этой фотографии показано, как постоянно размещать тиски на крепежной пластине с помощью всего 3 установочных штифтов:

Это огромная экономия времени, потому что большую часть времени тиски находятся на вашем рабочем столе. Пока вы проектируете свои детали с идеей, что угол губок тисков представляет собой нулевую точку, вы можете вставить деталь в губки и начать обработку без измерения нулевой точки детали, по крайней мере, без измерения X и Y. В Измерить и обнулить начало координат вам необходимо только если тиски двигаются или вы меняете исходное положение. Возможно, вам придется провести повторные измерения, если на ваших машинах также отсутствуют переключатели исходного положения. Но в любом случае, вы будете устанавливать ноль детали намного реже, и это сэкономит ваше время.

Метод 4: Чтобы найти нулевую точку используйте какой-либо стоп

На картинке выше показан стопор тисков, который я сделал давным-давно. Вы можете установить упор, чтобы повторно выставить деталь по некоторому нулю, относительно которого вы выставляете заготовку.

Вы можете разместить упоры на крепежной пластине. Наконец, вы даже можете получить стопы, которые подходят для Т-образных пазов, например, такие:

Метод 5: используйте камеру или прицел чтобы найти нулевую точку

Центрирующие прицелы существуют уже давно, и при достаточном внимании и увеличении они могут быть довольно точными:

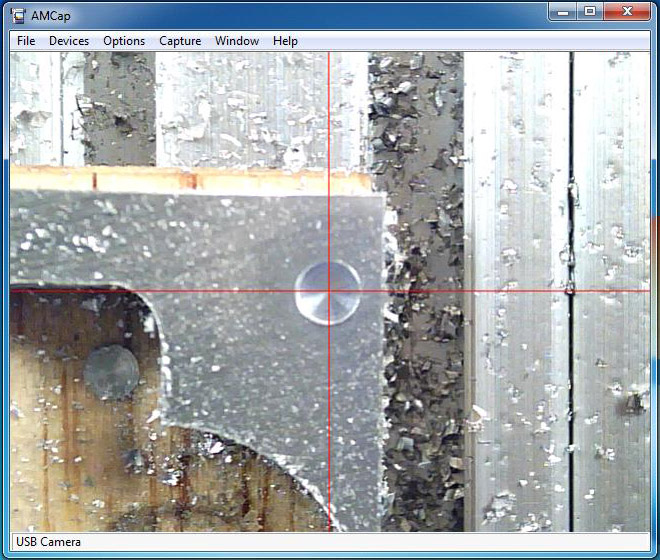

Предупреждаю, что эти центрирующие прицелы трудно увидеть. Иногда оптика не ахти и изображение может быть довольно тусклым. Помогает достаточное освещение, возможно, от дополнительной лампы. Но более современный подход — использовать цифровую камеру с увеличением. Этот снимок центрирующего прицела фрезерного станка Beatty Robotics:

Обратите внимание, что камера смещена от оси шпинделя. Это смещение фиксировано и может быть учтено при обнулении. Есть также камеры, которые устанавливаются прямо в держателе инструмента и смотрят вниз по оси шпинделя.

Метод 6: обнуление элемента детали

Это не полностью независимый метод, потому что вам нужно использовать один из других методов для правильного определения местоположения детали. Но это чрезвычайно полезно для второстепенных операций и случаев, когда вам нужно положить на машину что-то для ремонта или переделки, а не грубый кусок материала. Идея сводится к нулю какой-то особенности детали. Например, мы использовали точечное сверление ямочки с цифровой камерой выше. Фактически, определение местоположения отверстий может быть выполнено очень точно, так что это довольно распространенный тип функции. Конечно, функция не обязательно должна быть нулевой. Он просто должен быть расположен по известному смещению, чтобы после того, как вы нашли элемент, вы могли применить смещение, чтобы получить ноль детали.

Метод 7: бумага Endmill Plus, датчик или измерительный блок

Поиск нулевой детали с помощью концевой фрезы — еще один очень распространенный подход. Идея состоит в том, чтобы подойти к детали с помощью концевой фрезы и использовать какую-либо прокладку, чтобы концевая фреза фактически не контактировала с деталью. Обычные прокладки включают лист бумаги, щуп или измерительный блок. За исключением бумаги, шпиндель должен оставался неподвижным.

Однажды я провел несколько экспериментов, чтобы попытаться определить, насколько точен такой метод. Вот что я нашел из нескольких методов касания в Z:

Прикосновение на ощупь: для моего 1-го метода при остановленном шпинделе подведите резак на верхнюю часть заготовки. Обнулите УЦИ и двигайтесь оттуда. Это дало результат с ошибкой 0,3 мм. Не очень хорошо! Ошибка была относительно повторяемой. В итоге разрез оказался на 0,3мм дюйма глубже, чем хотелось. Это также не особенно хорошо для фрезы или подшипников шпинделя, если вы не будете осторожны.

Отключение по звуку: во второй попытке я осторожно опустил шпиндель под напряжением и прислушался, когда резак начал резать. Этот метод оказался немного более точным, и в результате получился разрез на 0,2 мм. Все еще не очень хорошо.

Прикосновение к бумаге: традиционный метод старой школы заключается в том, чтобы держать кусок сигаретной бумаги (по слухам, толщиной ровно 0,1 мм) на заготовке и постепенно опускать резак, пока он не начнет захватывать бумагу. Добавьте еще 0,01мм, и вы на нуле! Не имея сигаретной бумаги, я использовал стандартную бумагу для лазерных принтеров. Я отрезал полоску шириной 20 мм, чтобы я мог держаться за один конец с безопасного расстояния, и ждал, пока резак схватится. В моем случае я получил 0,25, а не 0,1 ″, но, по крайней мере, это было красивое круглое число и довольно повторяемое.

Устройство предварительной настройки оси Z: Последним в тестах был дешевый модуль предварительной настройки оси Z, который я купил на eBay.

Как это работает? Просто! Если вы нажмете пальцем на наковальню сверху до упора, у вас будет ровно 2 дюйма от верха наковальни до низа гаджета. В этом положении вы поворачиваете циферблат до нуля. Установите его на заготовку, опустите резак, пока игла не зарегистрируется, обнулите стрелку, обнулите координаты, и вы должны быть точно на 2 дюйма выше того места, на котором находится устройство предварительной настройки.

Так что, не ожидая многого, я поставил устройство на мой алюминиевый куб в тисках на столе и повернул головку, пока фреза почти не коснулась. Заблокировал шпиндель и проворачивал стрелку с точной регулировкой до тех пор, пока стрелка не обнулилась, обнулил мою нулевую точку, снял устройство предварительной настройки, отмерял еще 2 дюйма с помощью точной настройки, снова обнулил УЦИ, прибавлял 0,010 дюйма для ровного разреза.

Желаемый результат — 2,396 дюйма. Я опустил высотомер, чтобы снять показания, которые были, пожалуйста, барабанная дробь 2.396 ″! Святая сверхъестественная точность, Бэтмен! Китайский предустановщик действительно работал, и он работал хорошо, и хотя стрелка прошла 2 дюйма, а я ожидал худшего, все получилось правильно.

Есть более дорогие и гораздо более приятные и точные устройства, чем то, что есть у меня, поэтому я не вижу ценности в других методах, которые я пробовал. Я скажу, что измерительный блок может быть очень точным. Просто убедитесь, что вы используете првильно Не совершайте толчковые движения с установленным измерительным блоком, так как это плохо для измерительного блока и фрезы.

Метод 8: Найти нулевую точку с помощью лазерного прицела

Этот метод очень нагляден, но не очень точен. Для того чтобы найти нулевую точку. Вы можете установить дешевый лазер в оправку, которая будет проецировать красивое красное лазерное пятно на вашу заготовку, находящуюся на оси шпинделя.

Если вам не нужна сверх точность, он может быть идеальным инструментом для настройки нулевой точки. Возьмем, к примеру, случай, когда вы спроектировали свою деталь таким образом, что ноль детали является углом необработанной заготовки и находится «в пространстве», а не на самой детали. Вы собираетесь обработать излишки и получить примерно 2-3 мм необработанного материала. Если вы найдете край в пределах, скажем, половины этого значения (с точностью до 1 мм), все в порядке. Эти маленькие лазеры определенно на это способны. Или, возможно, вы просто работаете на фрезерном станке с ЧПУ, который не требует жестких допусков. Опять же, вы можете использовать это лазерное пятно для многих других подобных вещей.

Метод 9: зонд с ЧПУ

Я оставил лучшее напоследок — высококачественный датчик с ЧПУ автоматизирован и может быть более точным, чем любой другой метод. Зонды входят в шпиндель и используют наконечник щупа для измерения детали:

Зондами можно управлять с помощью g-кода и использовать их для множества задач. Они могут определять края, центры отверстий или выступов и многое другое. Используя правильный g-код, вы можете полностью автоматизировать процесс поиска нулевой части. Просто поместите код в начало вашей программы обработки детали, и оператор может закрепить деталь в тиски, нажать зеленую кнопку и позволить станку разобраться с остальным. Это действительно удивительно, на что способны эти штуки. Их основные недостатки в том, что они будут самым дорогим методом, а сами датчики могут быть повреждены в результате аварии, что делает вещи еще более дорогостоящими.

Метод 10: Найти нулевую точку «На глазок»

Используя этот метод, вы написали свою программу обработки детали, предполагающую, что деталь находится на некотором расстоянии внутри заготовки. Это расстояние определяет, насколько точно вы должны определить нулевую точку детали.

Если программа обработки детали написана так, что деталь находится на 4 мм внутри заготовки, нам нужно только убедиться, что заготовка достаточно велика, и что ноль детали заготовки находится в пределах 4 мм от фактическая нулевой точке. Это такая большая погрешность, что вы легко можете увидеть ноль.

Бонус: метод 11: используйте машину для остановки

Вот метод, предложенный нашими читателями — спасибо, ребята!

Вставьте штифт в держатель инструмента, установите его в соответствии с программой обработки детали и позвольте штифту быть упором, когда вы вставляете деталь в тиски. Вам нужно будет компенсировать диаметр штифта в вашей программе.

Это позволяет легко изготавливать детали, которые намного короче или намного длиннее, чем ваши губки тисков. Я делаю нечто подобное на своем токарном станке с ЧПУ все время, когда устанавливаю инструмент так, чтобы я мог подтянуть пруток вверх и использовать инструмент в качестве упора для начала новой детали.

Заключение

Теперь у вас есть 11 способов найти нулевую точку для ваших проектов с ЧПУ. У каждого есть свои сильные и слабые стороны. Есть еще много других методов. Поиск нулевой детали для некоторых видов 5-осевой работы или работы с деталями сложной формы может быть очень сложной задачей.

Расскажите нам, какие ваши любимые методы, которые мы упустили, в комментариях — поделитесь опытом ваших собственных специальных приемов.

Установка нулевой точки на фрезерном станке с ЧПУ

При разработке технологического процесса обработки детали на станке с ЧПУ необходимо определить исходную точку перемещений, с которой начинается выполнение команд управляющей программы.

Немного теории из учебника…

Фактически, при работе на станке приходится иметь дело не с одной, а одновременно с несколькими системами координат, важнейшими из которых являются следующие три:

1. Координатная система станка. Система координат станка является главной расчетной системой, в рамках которой определяются предельные перемещения исполнительных органов станка, а также их исходные и текущие положения. У различных станков с чпу в зависимости от их типа и модели координатные системы располагаются по-разному. Начало отсчета этой системы координат находится в определенной производителем станка точке и не подлежит изменению пользователем. Точка, представляющая собой начало отсчета координатной системы станка, называется нулем станка или нулевой точкой станка.

2. Координатная система детали. Система координат детали является главной системой для программирования обработки и назначается чертежом или эскизом технологической документации. Она имеет свои оси координат и свое начало отсчета, относительно которого определены все размеры детали и задаются координаты всех опорных точек контуров детали. Опорными точками в этом случае считаются точки начала, конца и пересечения или касания геометрических элементов детали, которые образуют ее контур и влияют на траекторию инструмента на технологических переходах. Точка начала отсчета координатной системы детали называется нулем детали или нулевой точкой детали(заготовки).

3. Координатная система инструмента. Система координат инструмента предназначена для задания положения его режущей части относительно державки в момент обработки. Началом отсчета координатной системы инструмента является точка, от которой начинается запрограммированное перемещение рабочего инструмента. Эта точка называется нулем инструмента или нулем обработки. Как правило, координаты нуля обработки задаются в координатной системе детали, но при этом координаты нуля обработки могут не совпадать с нулем детали.

Нулевая точка станка является исходной точкой системы координат, относящейся к данному станку. Положение этой точки на станке устанавливается производителем и не подлежит изменению

Зачастую при разработке управляющих программ не учитывает положение ноля станка, т.к. это потребовало бы обеспечить точное положение детали относительно Координатной системы станка, что значительно затрудняет процесс подготовки обработки детали.

Наиболее простым способом является задание нулевой точки детали. Ее расположение в системе координат станка назначается свободно, исходя из особенностей процесса обработки данной заготовки. Из практических соображений обычно стремятся к совмещению точки с началом отсчета размеров на чертеже. Как правило, такой точкой в плоскости XY являются угол заготовки. По оси Z – это либо верхняя плоскость детали, либо её нижняя плоскость, она же плоскость основания стола.

Установка нулевой точки заготовки

-

Убедиться, что нижний торец рабочего инструмента гарантированно расположен выше верхней поверхности заготовки.

-

При помощи ручного управления или соответствующих клавиш на пульте станка переместить инструмент в плоскости XY над заготовкой в точку начала обработки.

-

Осторожно подвести рабочий инструмент к верхней плоскости заготовки, коснуться поверхности заготовки вершиной режущей части инструмента до появления заметного визуально следа и остановить перемещение инструмента.

-

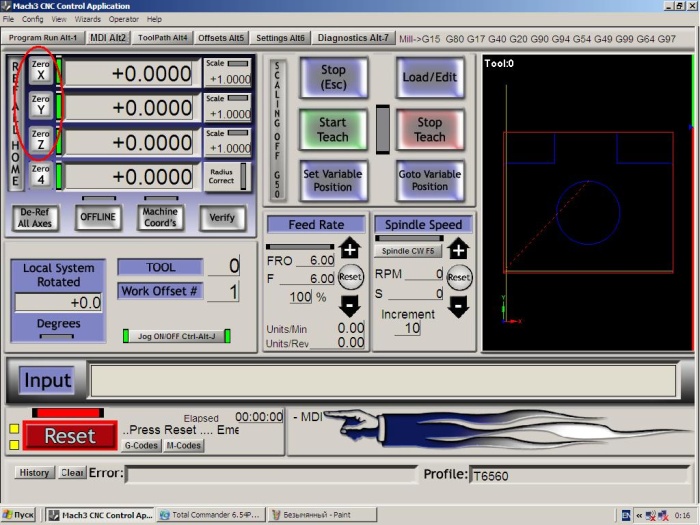

нажать клавиши обнуления системы отсчета координат по осям Zero X, Zero Y и Zero Z.

На чтение 11 мин Просмотров 1.6к. Опубликовано 27.07.2020

При разработке технологического процесса обработки детали на станке с ЧПУ необходимо определить исходную точку перемещений, с которой начинается выполнение команд управляющей программы.

Немного теории из учебника.

Фактически, при работе на станке приходится иметь дело не с одной, а одновременно с несколькими системами координат, важнейшими из которых являются следующие три:

1. Координатная система станка. Система координат станка является главной расчетной системой, в рамках которой определяются предельные перемещения исполнительных органов станка, а также их исходные и текущие положения. У различных станков с чпу в зависимости от их типа и модели координатные системы располагаются по-разному. Начало отсчета этой системы координат находится в определенной производителем станка точке и не подлежит изменению пользователем. Точка, представляющая собой начало отсчета координатной системы станка, называется нулем станка или нулевой точкой станка.

2. Координатная система детали. Система координат детали является главной системой для программирования обработки и назначается чертежом или эскизом технологической документации. Она имеет свои оси координат и свое начало отсчета, относительно которого определены все размеры детали и задаются координаты всех опорных точек контуров детали. Опорными точками в этом случае считаются точки начала, конца и пересечения или касания геометрических элементов детали, которые образуют ее контур и влияют на траекторию инструмента на технологических переходах. Точка начала отсчета координатной системы детали называется нулем детали или нулевой точкой детали(заготовки).

3. Координатная система инструмента. Система координат инструмента предназначена для задания положения его режущей части относительно державки в момент обработки. Началом отсчета координатной системы инструмента является точка, от которой начинается запрограммированное перемещение рабочего инструмента. Эта точка называется нулем инструмента или нулем обработки. Как правило, координаты нуля обработки задаются в координатной системе детали, но при этом координаты нуля обработки могут не совпадать с нулем детали.

Нулевая точка станка является исходной точкой системы координат, относящейся к данному станку. Положение этой точки на станке устанавливается производителем и не подлежит изменению

Зачастую при разработке управляющих программ не учитывает положение ноля станка, т.к. это потребовало бы обеспечить точное положение детали относительно Координатной системы станка, что значительно затрудняет процесс подготовки обработки детали.

Наиболее простым способом является задание нулевой точки детали. Ее расположение в системе координат станка назначается свободно, исходя из особенностей процесса обработки данной заготовки. Из практических соображений обычно стремятся к совмещению точки с началом отсчета размеров на чертеже. Как правило, такой точкой в плоскости XY являются угол заготовки. По оси Z – это либо верхняя плоскость детали, либо её нижняя плоскость, она же плоскость основания стола.

Установка нулевой точки заготовки

Убедиться, что нижний торец рабочего инструмента гарантированно расположен выше верхней поверхности заготовки.

При помощи ручного управления или соответствующих клавиш на пульте станка переместить инструмент в плоскости XY над заготовкой в точку начала обработки.

Осторожно подвести рабочий инструмент к верхней плоскости заготовки, коснуться поверхности заготовки вершиной режущей части инструмента до появления заметного визуально следа и остановить перемещение инструмента.

нажать клавиши обнуления системы отсчета координат по осям Zero X, Zero Y и Zero Z.

1. Установка инструмента:

*перед установкой инструмента необходимо тщательно протереть инструмент и гнезда револьверной головки ветошью;

*в неиспользуемые гнезда для осевого инструмента установить заглушки, а также установить заглушки в неиспользуемые резьбовые отверстия;

*законтрить в держателях осевого инструмента винты зажима инструмента;

*при установке (замене) пластин очистить посадочные места и элементы крепления от стружки;

*при установке кулачков необходимо очистить зубчатую поверхность реек патрона и кулачков кисточкой или зубной щеткой;

*чтобы затянуть винты кулачков, в режиме MDI задайте команду М19 -ориентация шпинделя: привод не даст вращаться патрону и кулачки можно надежно затянуть;

*при закреплении инструмента пользоваться исправными ключами и не применять приспособления, усиливающие зажим.

2. Привязка инструмента:

Привязка инструмента является одной из наиболее ответственных работ, выполняемых наладчиком станка. От правильного понимания теории и аккуратного безошибочного выполнения процесса привязки зависит безаварийная работа станка.

Привязка инструмента заключается в определении и занесении в таблицу корректоров (MENU OFFSET) вылетов инструментов по осям X и Z.

В настоящее время практически все токарные станки оснащаются датчиками (Tool setter) фирмы Renishaw. У станков, не имеющих датчика, привязка осуществляется в традиционным методом – протачиванием заготовки по диаметру и подрезкой торца. Привязка с помощью датчика достаточно полно описана в «Руководстве по программированию для станков с Fanuc» Н-2000-6030-0В-А, методика привязки протачиванием – в «Руководстве оператора Fanuc серия 0i-TB» В-63834. Поэтому далее будут изложены принципы определения вылетов инструмента, т.к. в зависимости от этого производится как калибровка датчика, так и привязка инструмента методом протачивания заготовки.

В качестве начала координат для измерения вылетов инструмента предлагается использовать:

– по оси Х – центр отверстия держателя осевого инструмента.

– по оси Z – торец револьверной головки. Для станков с державками VDI по DIN 69880 – торец резцовой державки типа «В», например В3-30х20.

Внимание: направление осей вылета инструмента никак не связано с осями координат станка.

Хин и Zин – вылеты инструмента соответственно по осям X и Z, которые заносятся в таблицу корректоров.

Такой принцип отсчета вылетов инструмента обусловлен следующими соображениями:

1. Центр отверстия держателя осевого инструмента в токарных станках ВСЕГДА находится на оси вращения детали, поэтому корректор по Х для сверл, метчиков и другого аналогичного осевого инструмента ВСЕГДА равен 0. Кроме того, для расточных резцов в каталогах инструмента, выполненного по стандарту ISO, указывается расстояние от центра круглой державки до вершины режущей пластины, поэтому эту величину (удвоенную) по Х можно сразу ввести в таблицу корректоров.

2. В обычной револьверной головке крепление наружных резцов, выполненных по стандарту ISO, осуществляется клином и боковая поверхность державки практически заподлицо с торцом револьверной головки. В каталогах инструмента указывается расстояние от боковой поверхности державки до вершины режущей пластины, таким образом, величину вылета по Z также можно сразу внести в таблицу корректоров.

3. Ориентировочные вылеты осевого инструмента по Z удобно измерять штангенциркулем – «колумбусом».

4. Занесение предварительно измеренных или определенных из каталогов значений вылетов в таблицу корректоров при наличии датчика (Tool setter) привязки инструмента позволяет пользоваться программой автоматической привязки, что существенно сокращает время наладки станка.

Таким образом, глядя на величину и знак корректоров по Х и Z в таблице корректоров, легко определить тип инструмента, визуально проверить правильность установки инструмента в соответствующие позиции. При этом естественно подразумевается, что номер корректора равен номеру инструмента. ПРИМЕЧАНИЕ: При привязке инструмента методом протачивания корректор должен быть включен, т.е. для инструмента, установленного в гнезде 1 – Т0101.

3. Определение нуля детали;

Необходимо заметить, что нуль детали и корректора на инструмент формально никак не связаны. Определение нуля детали производится ПОСЛЕ привязки инструмента. Поверхность, выбранная в качестве плоскости нуля детали должна быть физической, чтобы ее можно было коснуться инструментом, обычно это торец детали.

Существует два способа определения нуля детали:

1. С помощью функции G50, при этом нуль детали при выключении станка системой ЧПУ не запоминается.

2. С помощью функций G54 – G59, при этом способе нуль детали сохраняется в памяти системы ЧПУ.

4. Ввод и вывод управляющих программ;

Ввод и вывод УП не представляет каких-либо трудностей и осуществляется в режиме EDITс помощью последовательного нажатия программных клавиш READ (ввод) или PUNCH (вывод) и программной клавиши EXEC (выполнить). К разъему RS232 станка должен быть подключен специальный кабель (обязательно при выключенном питании), соединяющий станок с устройством ввода – вывода. Таким устройством может быть персональный компьютер, имеющий специальную программу приема – передачи управляющих программ, специальный DNC – терминал или другое подобное средство. При выполнении ввода – вывода ключ защиты программ должен быть выключен.

5. Графический контроль управляющих программ;

Эта процедура применяется в случаях, если программа вводилась вручную с пульта системы ЧПУ, в рабочую программу вводилось большое количество изменений, т.е. во всех случаях, когда происходило РУЧНОЕ изменение программы. При этом часто не дожимаются или не нажимаются клавиши буквенно-цифровой информации, клавиши редактирования. И это соответственно приводит к неправильной работе станка, поломки его и инструмента. Необходимо иметь ввиду, что режим графического контроля отображает только траекторию движения БЕЗ УЧЕТА коррекции на инструмент. Режим графического контроля включается кнопкой AUX GRAPH.

Необходимо в окне графических параметров ввести диаметр и длину детали в ДИСКРЕТАХ, например Ш 40 соответствует 40000. Система ЧПУ сама установит масштаб отображения. ЧПУ последних моделей ( Fanuc 0i-TD) имеет программные клавиши, позволяющие запускать режим контроля и видеть на экране процесс обработки, но при этом не происходит вращения шпинделя, смены инструмента, движения суппорта. Переключатель режимов при этом необходимо установить в положение AUTO и нажать на кнопку START. На предыдущих моделях систем таких клавиш не было и для запуска режима графического контроля необходимо нажать клавишу MACHINE LOCK, включить режим AUTOи нажать кнопку START. Дополнительно можно нажать кнопку AUX LOCK – функции M, S, T выполняться не будут.

ВНИМАНИЕ! Не забудьте после работы в режиме MACHINE LOCK обязательно выйти в нуль станка в режиме HOME. Если этого не сделать, то, вследствие изменения системы отсчета, при запуске станка в автоматическом режиме может возникнуть аварийная ситуация (поломка станка и инструмента).

6.Особенности работы в автоматическом режиме.

Отработку новой управляющей программы необходимо производить в покадровом режиме (SINGLE BLOCK)на скорости быстрых перемещений F0. При непрерывном выполнении программы нужно прислушаться к звукам резания и держать руку на кнопке FEED HOLD, чтобы при малейшем нарушении процесса обработки успеть ее нажать и не допустить поломки инструмента. Если произошло нарушение процесса и была нажата кнопка FEED HOLD, то далее должна быть нажата кнопка RESET. В памяти системы ЧПУ хранится следующий для исполнения кадр управляющей программы и если не нажать кнопку RESET, перейти в режим MDI или AUTO и выполнять какую-либо команду, сначала будет выполнена команда, хранящаяся в памяти и движение рабочих органов станка не будет соответствовать ожидаемым.

Начать выполнение управляющей программы можно с любого кадра. Поскольку размер управляющих программ для токарных станков невелик, в большинстве систем ЧПУ отсутствует функция рестарта программы. Запуск программы необходимо производить с начала инструментального блока – точки смены инструмента.

Для этого необходимо перейти в режим EDIT, найти нужный кадр и установить на нем курсор, перейти в режим AUTO и нажать кнопку START.

Программа начнет выполняться с выбранного кадра.

08.11.2012Любой станок с ЧПУ имеет точку отсчета пространства (начало осей координат), в котором перемещаются рабочие органы. Такая точка называется нолем станка, а координаты перемещения рабочего органа называются станочными или машинными. Англоязычное обозначение на дисплее ЧПУ можно увидеть как MCS (machine coordinate system). Пользователь не может изменять ее положения. Ноль станка задается производителем и переопределяется каждый раз при включении оборудования и выходе рабочих органов в конечные концевые выключатели. Концевые выключатели предотвращают выход за пределы перемещений рабочих органов, генерируя ошибку с заданным кодом.

Однако инженер-программист при разработке управляющих программ не учитывает положение ноля станка, т.к. это потребовало бы обеспечить точное положение заготовки относительно данной точки отсчета, что значительно затрудняет процесс наладки станка на обработку.

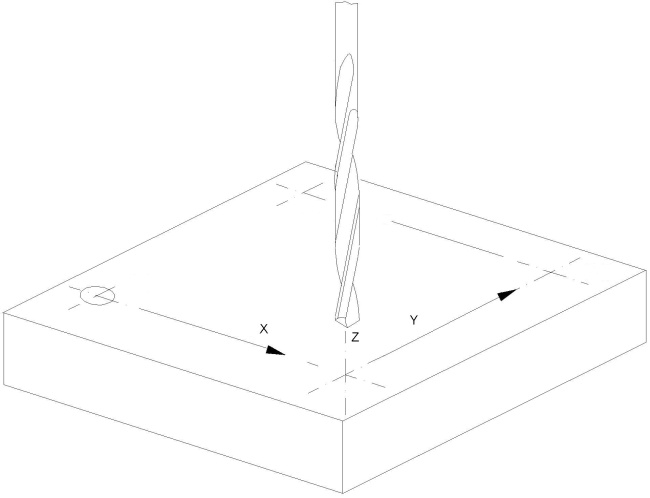

Наиболее простым способом является задание некой ключевой точки на детали, когда все управляющие программы выводятся от данной точки. Как правило, такой ключевой точкой в плоскости XY являются угол заготовки, габаритный центр заготовки, центр отверстия, по оси Z – это либо верхняя плоскость, либо основание стола. Также в качестве точки отсчета предпочтительно иметь некую конструкторскую базу, от которой задается цепочка размеров, или технологическую базу, но не всегда это возможно осуществить на практике. На рисунке ниже показано создание начала отсчета УП в системе PowerMILL по ключевым точкам заготовки.

Ключевая точка, относительно которой производится расчет управляющих программ, называется нолем детали или нолем программы. Инженер-программист устанавливает данную точку на основе чертежа, технологического процесса, а также другой технической документации.

Как же произвести обработку, имея две нулевые точки: станка и детали?

Для этого оператор производит нахождение положения нулевой точки детали в системе координат станка. На рисунке ниже нулевая точка находится в левом верхнем углу, а ноль детали в углу заготовки, необходимо найти размеры Xd, Yd, Zd. Процесс нахождения данных размеров называется «привязкой» к заготовке или установкой ноля детали.

Чтобы сказать станку, что мы изменили точку отсчета, в устройстве ЧПУ используется функция Рабочая система координат, когда в ячейки вводится расстояние от ноля станка до некой ключевой точки на заготовке (Xd, Yd, Zd). Для удобства обработки, на УЧПУ может храниться информация о нескольких Рабочих системах координат. Чтобы отличать одну от другой им присваиваются имена. Например, G54, G55, G56 и т.д.

На рисунке ниже показано окно задания рабочих смещений для системы ЧПУ Siemens840D.

В управляющей программе достаточно указать нужную ячейку с набором найденных значений смещения.

Фрагмент УП с заданием рабочей системы координат:

Как найти нулевую точку станка

Пошаговое руководство: 8 путей как найти нулевую точку станка с ЧПУ.

Прежде всего,  перед тем как начать механическую обработку детали, вы должны указать машине, где находится реперная, нулевая, точка. Part Zero – это реперная (нулевая) точка, соответствующая координате 0,0 на чертеже выполненного в САПР, которую вы используете и которую вы используете для CAM транслятора генерирующего g-код.

перед тем как начать механическую обработку детали, вы должны указать машине, где находится реперная, нулевая, точка. Part Zero – это реперная (нулевая) точка, соответствующая координате 0,0 на чертеже выполненного в САПР, которую вы используете и которую вы используете для CAM транслятора генерирующего g-код.

Чтобы узнать больше, прочтите статью. Каждый оператор ЧПУ станка должен уметь выполнять эту процедуру, причем уметь это сделать несколькими способами.

Ниже мы приведем список методов, при помощи которого можно сделать такую калибровку.

Метод 1: Применение кромкоискателей.

Это самый распространенный способ как найти нулевую точку станка, поэтому начнем с него. Для использования необходимо закрепить деталь в тисках. Как правило, начальная точка находится в углу детали. Поскольку вы начинаете фрезерование с необработанного материала важно оставить припуск материала на чертеже САПР таким образом, чтобы часть нулевого участка находилась не на детали.

Кромкоискатели

бывают разных видов, но мы представим в виде двух групп: механические (эксцентриковые) и электронные.

Электронные кромкоискатели

оснащены световой или звуковой индикацией факта контакта щупа с деталью. Применение электронного

кромкоискателя

подразумевает, что деталь должна быть электропроводящей, так как факт касания регистрируется по замыканию электрического контура, когда щуп касается детали. Типичный щуп

кромкоискателя

изображен ниже.

Принцип работы электронного вида заключается в том, что они сигнализируют световым или звуковым сигналом момент касания шара с деталью.

Кромкоискатели

крайне просты в использовании и относительно дешевы, они оснащены подвижным шаром на щупе, могут обладать плохой воспроизводимостью касания, в сравнении с

кромкоискателями

с неподвижными щупами. В тоже время неподвижные щупы могут легко быть сломаны при быстром перемещении щупа рядом с деталью.

Механические аналоги существуют достаточно давно. Они работают, будучи установленными в шпиндель, и при вращении шпинделя на низких оборотах (требуется особая осторожность!) и в момент касания края детали они фиксируются на нем и прекращают свои биения вокруг оси вращения.

Использование

краеискателя

позволяет легко найти ребра для каждой, соответствующей оси X и Y и обнулить DRO в момент нахождения края. Обратите внимание, что при обнулении координаты необходимо учитывать радиус шарика на щупе.

Метод 2: Использование 3D индикатора

Еще один распространенный способ, более современный и изящный метод, чем приведенные выше – это использование 3D индикатора. Первые образцы 3D индикаторов были изготовлены в Германии компанией Haimer и были сравнительно дорогими, сейчас есть возможность купить более дешевые копии. Однако, попробовав поработать с копией, я настоятельно рекомендую пользоваться оригинальными изделиями, они дороже – но надежнее и точнее.

Данные индикаторы точны и просты в использовании. Вы устанавливаете устройство в шпиндель и используете его для нахождения нулевой точки, края, угла, кромки, концентричности, а также для выполнения множества других настроек. Это хороший способ для быстрого, простого нахождения нулевой точки.

Процесс поиска нулевой точки при помощи 3D индикатора точно такой же, как и при использовании

кромкоискателя

.

Метод 3: Использование фиксированного местоположения на тисках или оправке.

С помощью двух методов упомянутых выше, вам необходимо устанавливать нулевую точку каждый раз, когда вы работаете с новой деталью. Используя метод 3 вам нужно будет найти нулевую точку один раз, поскольку этот метод выстраивает начало координат относительно тисков (фиксатора заготовки). Предположим, вы используете угол фиксированной губки ваших тисков:

Этот способ неплохо экономит время, потому что тиски большую часть времени стоят неподвижно. В ходе разработки ваших деталей имейте в виду, что угол представляет собой нулевую точку, и таким образом можно установить деталь в тиски и начинать механическую обработку без необходимости измерения нулевой точки, по крайней мере без измерения X и Y. Вам нужно только измерить и обнулить координаты, если тиски перемещались. Возможно, придётся повторно задать машинный ноль, если у станка нет воспроизводимого срабатывания концевиков в исходной точке. Но не зависимо от обстоятельств, данный способ в любом случае позволит значительно реже устанавливать нулевую точку, и тем самым сэкономит ваше время.

Метод 4: Использование камеры или оптического индикатора.

Оптические центроискатели используются достаточно долгое время, и при должной аккуратности и достаточном оптическом увеличении могут очень точными:

Такие оптические центроискатели могут давать не очень хорошую картинку. Иногда оптика может быть плохо качества, и изображение будет тусклым и не контрастным. В таком случае может помочь дополнительный источник освещения. Однако есть более современный подход – использование цифровой камеры с увеличением. Вот, например, фотография оптической камеры центроискателя установленной на металлообрабатывающем станке

А вот фото показывающее картинку, полученную такой камерой:

Применение цифровой камеры центрированной на просверленном отверстии.

Обратите внимание, что в данном случае камера смещена относительно оси шпинделя. Это смещение фиксировано, и должно быть учтено при обнулении значения координаты. Есть также камеры, которые направлены прямо в держатель инструмента и смотрят прямо по оси шпинделя.

Метод 5: Нулевая точка на элементе обрабатываемой детали.

Это не полностью независимый способ, потому что для использования вам будет необходимо воспользоваться одним из ранее описанных способов, чтобы правильно найти координаты элемента обрабатываемой детали. Тем не менее, данный способ очень удобен для повторных установок и случаев, когда необходимо работать с чем-то отличным от простой заготовки в виде куска металла, например, для ремонта или дополнительной обработки. Идея этого способа заключается в том, чтобы принять за ноль какую-то часть или заметный элемент детали. Например, в примере, показанном выше, мы использовали одно из просверленных отверстий как опорную точку. Установка нулевой точки по отверстию может быть сделана достаточно точно, потому это достаточно распространенный способ. Конечно, выбранный элемент детали не обязательно должна быть нулевая точка, достаточно чтобы она была расположена с известным смещением. Потому, что как только вы определите это смещение, вы сможете его скомпенсировать для получения нулевой точки.

Метод 6: Использование концевой фрезы с бумагой, индикатором или пластиной эталоном.

Поиск нулевой точки концевой фрезой – это еще один распространенный способ нахождения нулевой точки. Суть метода заключается в том, чтобы подвести инструмент к детали так, чтобы конец фрезы практически вошел в контакт с деталью, для этого можно использовать прокладку разделитель специальной формы. В общем виде разделитель включается в себя лист бумаги, щуп и калибровочный блок. В случае использования бумаги в качестве разделителя нужно чтобы шпиндель был неподвижен. Было выполнено несколько экспериментов, чтобы попытаться определить насколько точным является этот метод. И я нашел несколько способов определения касания для установки координаты Z:

- Касание по ощущению: после остановки шпинделя фреза была опущена на верхнюю часть заготовки. Обнулил УЦИ (устройство цифровой индикации) и начал работать от этой отметки. В результате получилась погрешность 3 сотки, что не очень хорошо. Однако, ошибка была относительно воспроизводимой, потому можно было бы использовать поправочный коэффициент.

- Касание по звуку: во время второй моей попытки я осторожно опустил вращающийся шпиндель, пока не услышал звук резания. Данный метод оказался куда более точным и в результате погрешность составила 2 сотки. Лучше, но все ещё так себе.

- Касание по бумаге: традиционный метод старой школы, состоит в использовании куска папиросной бумаги, бумага укладывается на деталь, после чего режущий инструмент медленно опускается на деталь, пока фреза не начнет ловить бумагу. Добавьте толщину бумаги, и будет ноль. Точность тоже оставляет желать лучшего

- С использованием предустановщика Z-оси (часовой датчик касания), выглядит он так.

Это очень точное устройство, позволяющее спозиционировать фрезу с точностью до 1 сотки, поэтому при его наличии можно не пользоваться некоторыми вышеописанными методами. Могу сказать, что такой измерительный блок может быть очень точным.

Метод 7: Лазерный указатель.

Данный метод очень наглядный, но не очень точный. Вы можете установить недорогой лазер в инструменте, который проецирует красную точку на вашу деталь в месте оси шпинделя. Подойдет даже лазерная указка с перекрестием.

Этот способ может быть полезен, например, когда вы спроектировали свою деталь так, чтобы нулевая точка была установлена в углу заготовки за пределами изделия. Т.е. планируется выбрать избыточный материал и можно позволить, 4 мм запаса и достаточно будет найти край с точностью 2 мм – эти маленькие лазеры могут помочь. Особенно для работ, не требующих жестких допусков. Опять же при выполнении таких работ поиск лазерного пятна прост и не отнимает много времени. Потому такой лазер стоит иметь под рукой в своей мастерской.

Метод 8: ЧПУ щуп

Я оставил этот лучший и самый высокоточный метод – ЧПУ индикатор. Метод полностью автоматизирован и потому точнее чем любой другой. Индикатор устанавливаются в шпиндель и используют сферический наконечник для зондирования детали.

3D индикаторы могут быть невероятно точными.

Индикатор может управляться при помощи g-кодов и применяться для различных задач, находить такие элементы заготовки как: ребра, центры отверстий, выступы и другие элементы конструкций. Применяя правильные g-коды, вы можете полностью автоматизировать процесс определения нулевой точки. Просто поместите код в начало вашей программы обработки детали и можете забыть про деталь в тисках, нажать зеленую кнопку и машина сделает все остальное. Просто удивительно, на что способен этот метод. Основной недостаток – это высокая стоимость оборудования и риск повреждения щупов индикаторов в случае сбоя программы.

Вывод

Теперь вы знаете 8 способов установки part zero (рабочего нуля) для вашего ЧПУ станка. Каждый способ имеет свои сильные и слабые стороны. Кроме способов, описанных в данной статье, есть много других. Так, поиск нулевой точки для станков с 5-ю осями или при работе с деталями сложной формы может быть непростой задачей. Кроме того, я не затрагивал методов, связанных с использованием часового индикатора, инструментальных башмаков, держателей комплектов для установки нуля и других устройств.

Перед началом работы на любом станке с ЧПУ нужно выставить машинные координаты резки и то, с какой точки начнётся отсчёт пространства. В разных источниках точка может называться нулевой, реперной или исходной.

Установка нулевой точки на фрезерном станке с ЧПУ происходит каждый раз после того, как оборудование включается. И это операция, которую должен уметь производить каждый оператор ЧПУ.

Почему нельзя раз и навсегда установить нулевую точку во время написания программы для станка? Такая точность на уровне управления привела бы к высокому проценту брака. Каждый раз пришлось бы приводить заготовку в идеальное соответствие с точкой отсчёта. А это довольно сложно реализуемая задача.

Кроме того, программа создаётся с прицелом на то, что заготовка останется неподвижной, двигаться будет сама фреза.

Но есть в этом нюанс. Некоторые станки так и действуют, но другие, напротив, передвигают не инструмент, а сам рабочий стол с заготовкой. То есть, направления движения совершенно противоположные. Что при этом делать создателю программы — вопрос сложный. Но, к счастью, система станка сама выстроит наиболее эффективный маршрут без участия человека. Гораздо проще и надёжнее будет указать станку, откуда начинать перемещения, на этапе его запуска. Осложняется всё тем, что работа идёт не в одной системе координат, а сразу в трёх

Во-первых, это система координат самого ЧПУ станка. По отношению к остальным она является определяющей. Системы координат различаются в зависимости от:

-

типа станка;

-

модели;

-

производителя.

Согласно этим системам координат происходят дальнейшие перемещения режущего инструмента. Нулевую точку от которой отсчитываются все передвижения задаёт производитель техники. Пользователь её изменять по своему желанию не может.

Вторая координатная система, с которой придётся работать — система координат самой детали. Она обычно прописывается в проектной документации, чертеже или эскизе.

В программе, которая загружается перед началом резки, прописаны:

-

Оси координат;

-

Нулевая точка.

По этим параметрам задаются координаты опорных точек будущих деталей. Под этим понятием мы имеем в виду точки начала геометрических элементов, их окончания или пересечения с другими объектами. От этого всего будет зависеть траектория движения режущего инструмента. Точка, от которой начинается отсчёт, называется нулём детали.

Третья система координат в которой ведётся отсчёт — координатная система самого инструмента. Она нужна, чтобы задавать положение режущей части во время обработки. Здесь отсчёт происходит с той точки, откуда начинает движение инструмент. Называется она нулём обработки, либо нулём инструмента.

Нулевую точку устанавливает производитель, помещая в неё все приводы, двигатели и винты. Система ЧПУ определит их, синхронизируется со станком. Обойтись без этого невозможно — если не выставить исполнительный механизм в нулевую точку, станок просто не будет работать. Но, к счастью, это не нужно делать руками. На всём ЧПУ оборудовании для этого есть специальная кнопка.

Какой способ настройки наименее хлопотный? Однозначно настройка нуля детали. Это не программная настройка станка, назначить её можно под нужды и особенности конкретной задачи.

Лучше всего совмещать точку отсчёта фактическую с той, что обозначена на чертеже. Обычно начинается движение с угла листа. Также отсчёт можно вести от габаритного центра заготовки или центра отверстия. По оси Z, то есть вверх, начинать отсчёт можно с верхней плоскости или основания стола.

Как установить нулевую точку детали

Прежде всего убедитесь, что нижний торец резца находится выше, чем поверхность заготовки.

Далее переместите режущий инструмент к тому месту, с которого планируете начать обработку. Перемещать его нужно в плоскости X-Y, то есть по горизонтали.

Сделайте острой частью отметку на поверхности заготовки, затем остановите резак.

В завершение нужно будет обнулить систему отсчёта координат по всем осям с помощью специальных клавиш, которые есть на станке.

После перезагрузки системы, понадобится внести новые координаты. Готово, можно начинать работу.