1) Норма времени

— это

количество рабочего времени, необходимое

для выполнения единицы определенной

работы (операции) одним рабочим или

группой рабочих соответствующей

численности и квалификации в наиболее

рациональных для данного предприятия

организационных, технических и

хозяйственных условиях с учетом

передового производственного опыта.

Норма времени исчисляется в человеко-часах,

человеко-минутах или человеко-секундах.

Нормы времени

устанавливаются, как правило, для

рабочих. Для них нормируемое время

подразделяется на штучное и

подготовительно-заключительное. Штучным

называется время, необходимое для

изготовления единицы продукции при

определенных организационных и

технических условиях производства. Оно

состоит из времени пребывания рабочего

на производстве складывается из времени

работы и перерывов.

Время работы

состоит из основного, вспомогательного,

подготовительно-заключительного, а

также времени обслуживания рабочего

места.

Основным

называется время, в течение которого

достигается непосредственная цель

технологического процесса, т.е. происходит

качественное изменение предмета труда,

а вспомогательным

– время, затрачиваемое рабочим на

действия, связанные с обеспечением

выполнения основной работы.

Основное и

вспомогательное время в сумме составляют

оперативное

время.

Время обслуживания

рабочего места

необходимо для поддержания рабочего

места в надлежащем состоянии. Оно состоит

из времени организационного обслуживания

и времени технического обслуживания

рабочего места.

Подготовительно-заключительное

время

требуется для подготовки рабочего и

средств производства к выполнению

заданной работы и ее завершения. Его

продолжительность в отличие от основного

и вспомогательного времени не зависит

от числа обрабатываемых изделий.

Время перерывов

включает в себя время перерывов, зависящих

от рабочего, и время перерывов, связанных

с неполадками на производстве.

Перерывы, зависящие

от рабочего времени, подразделяются на

два вида: перерывы для отдыха и личных

надобностей рабочего и перерывы,

вызываемые нарушением трудовой дисциплины

(опоздание к началу смены и после

обеденного перерыва, преждевременный

уход с работы перед обеденным перерывом

и в конце смены), а также самоотвлечением

исполнителей от выполняемой ими работы.

Все потери рабочего

времени по организационным и техническим

причинам объединяются в одну группу

перерывов, связанных с неполадками на

производстве.

Чтобы установить

норму времени, необходимо выяснить

состав затрат рабочего времени и

конкретные их величины для выполнения

данной работы.

Состав нормы

времени можно представить в виде

следующей формулы

где Нвр

— норма времени;

Тпз

– подготовительно-заключительное время;

Топ

– оперативное время;

Тос

– основное время;

Твс

– вспомогательное время;

Торм

– время на обслуживание рабочего места;

Тотд

– время на отдых и личные надобности;

Тпт – перерывы,

обусловленные технологией и организацией

производства.

В зависимости от

характера отдельных элементов затрат

времени изменяется методика нормирования

каждого из них.

Подготовительно-заключительное

время, например,

устанавливается на партию одинаковых

изделий или в целом на все задание.

Величина его не зависит от размера

партии деталей, а зависит от типа и

особенностей организации производства

и труда, а также от характера работы. В

условиях единичного и мелкосерийного

производства подготовительно-заключительную

работу выполняет сам рабочий. В массовом

производстве многие из этих работ

выполняют специальные рабочие (наладка

оборудования и др.). Необходимая величина

подготовительно-заключительного времени

определяется на основе данных фотографии

рабочего времени и нормативов времени.

Основное и

вспомогательное время

для всех процессов, кроме ручных,

устанавливается раздельно. Основное

время зависит от объема выполняемой

работы и от режимов применяемого

оборудования. Оно может быть сокращено

за счет совмещения приемов работы,

использования многоместных приспособлений,

групповой обработки деталей и т.п.

Состав работ по

обслуживанию рабочего места и необходимые

затраты времени на их выполнение зависят

от типа и организации производства,

характера выполняемой работы, вида

оборудования и т.д. Часть этих работ

может выполняться в течение

машинно-автоматического времени (смазка

и чистка оборудования, сметание стружки),

а другая — передана рабочим по обслуживанию

производства.

Время на

обслуживание рабочего места

определяется по нормативам или по данным

фотографии рабочего времени.

Величина времени

на отдых

зависит от многих факторов, определяющих

утомляемость рабочего: физических

усилий, темпа работы, вибрации рабочего

места, рабочей позы и др. Время на отдых

определяется в процентах от оперативного

времени.

Время на личные

надобности

устанавливается в минутах на смену или

в размере 2% от величины оперативного

времени и входит в состав нормы времени.

Все затраты рабочего

времени (кроме подготовительно-заключительного)

устанавливаются на операцию или на

единицу (штуку) изделия и в сумме

составляют норму

штучного времени

(Тшт).

В нее входят следующие элементы:

Следовательно,

норма времени состоит из двух основных

частей: нормы подготовительно-заключительного

времени и нормы штучного времени.

Для ручных и

машинно-ручных работ, где время на

обслуживание рабочего места, а также

на отдых и личные надобности нормируется

в процентах от оперативного времени,

формула нормы штучного времени принимает

следующий вид:

где К — время на

обслуживание рабочего места, отдых и

личные надобности, в % от оперативного

времени.

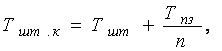

На предприятиях

часто необходимо знать полные затраты

времени на производство продукции или

выполнение операции, т.е. калькуляцию

всех затрат. С этой целью определяют

штучно-калькуляционное,

время,

в которое кроме штучного входит часть

подготовительно-заключительного

времени, приходящаяся на единицу

продукции. Это наиболее точная и полная

норма времени. Она рассчитывается по

формуле

где п

— количество

изделий в партии.

Нормы времени:

сущность и порядок расчета.

Билет №11

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Расчет нормо-часа можно осуществить в три этапа: определить фонд рабочего времени, рассчитать время, затраченное на производство единицы продукции, рассчитать нормо-час с учетом эффективности труда работников.

В соответствии с трудовым законодательством работникам гарантируется применение систем нормирования труда, определяемых работодателем с учетом мнения представительного органа работников или устанавливаемых коллективным договором (ст. 159 ТК РФ).

Итогом нормирования труда является определение норм труда, к которым относятся нормы выработки, времени, нормативы численности и другие нормы, которые устанавливаются в соответствии с достигнутым уровнем техники, технологии, организации производства и труда (ст. 160 ТК РФ).

Понятие нормо-часа

Наиболее распространенной формой выражения нормированных затрат труда является норма времени, под которой, как правило, понимается время, установленное на изготовление единицы продукции или выполнение определенного объема работы одним или группой работников соответствующей квалификации в определенных организационно-технических условиях. При этом на практике норма времени может устанавливаться как в часах, минутах, секундах, так и в человеко-часах, нормо-часах.

Соответственно, по своей сути нормо-час является временным нормативом на выполнение производственной операции.

По общим правилам под нормо-часом следует понимать показатель, характеризующий количество времени, необходимое для выполнения какой-либо работы, оказания услуги или выпуска единицы продукции. Этот показатель лежит в основе трудоемкости изготовления изделия или оказания услуг, которая установлена нормативно.

Порядок расчета нормо-часа

Для более точного расчета нормо-часа работодателю следует предварительно изучить затраты рабочего времени на рабочих местах при производстве единицы изделия. Для этого проводится замер рабочего времени (хронометраж, фотографии рабочего времени, видеосъемка трудовых процессов и т.п.) либо проводятся технические расчеты, экспериментальные и другие исследовательские работы, а также осуществляется обработка собранных данных, в результате которых выявляется неэффективное время, в течение которого работы не производились. По окончании расчетов становится известно время, необходимое для выполнения конкретной операции в производственном процессе. Это время и будет являться нормативом.

Для однородных работ могут разрабатываться и устанавливаться типовые (межотраслевые, отраслевые, профессиональные и иные) нормы труда в соответствии с Правилами разработки и утверждения типовых норм труда, утвержденными Постановлением Правительства РФ от 11.11.2002 № 804 (ст. 161 ТК РФ).

На законодательном уровне единый порядок расчета нормо-часа не установлен. Как правило, расчет нормо-часа можно осуществить в три этапа: определить фонд рабочего времени, выявить эффективное время работы, рассчитать нормо-час.

Фонд рабочего времени и выявление эффективного времени работы

Этот показатель можно определить следующим способом: количество работников организации, задействованных в производстве единицы продукции, умножается на количество рабочего времени за необходимый период. В данном случае нормативное рабочее время представляет собой максимально возможное время, в течение которого могла бы производиться работа при установленном в организации режиме, если бы не было никаких потерь рабочего времени.

При расчете рабочего времени следует руководствоваться производственным календарем на соответствующий календарный год, в котором отражены выходные, праздничные и сокращенные рабочие дни. Кроме того, Постановлением Правительства РФ в ст. 112 ТК РФ ежегодно вносятся изменения относительно праздников и выходных дней. В силу ст. 72 Конституции РФ регионы также могут устанавливать свои праздничные дни, на практике, как правило, – религиозные.

Плановый фонд рабочего времени по производственному календарю исчисляется с учетом установленной продолжительности оплачиваемых отпусков работников (как основного, так и дополнительного), сокращенной продолжительности рабочего времени по отдельным работникам, прочих планируемых потерь рабочего времени.

Следует отметить, что часть рабочего времени расходуется на регламентированные и нерегламентированные перерывы, а также на иные работы, не связанные с производством изделия. Так, работодатель вправе на локальном уровне установить для работников дополнительные перерывы в течение рабочей смены, поскольку это не будет ухудшать положение работников (ч. 1 ст. 8, ст. 107 ТК РФ).

Следует также учитывать время на подготовку к работе, а также на завершение рабочего процесса и приведение рабочего места в порядок.

Таким образом, необходимо просуммировать время, в течение которого не производились работы по производству изделия. Полученную величину вычитают из рассчитанного планового фонда рабочего времени, в результате чего определяется общее фактическое время, затраченное на производство единицы изделия.

Расчет нормо-часа

Расчет нормо-часа зависит от того, насколько эффективно работники организации использовали установленную норму времени. Если эффективность труда работников не превышает норму и равна 100%, то количество нормо-часов будет равно общему времени, затраченному на производство единицы изделия. Если эффективность труда работников превышает норму рабочего времени, то нормо-час определяется путем умножения времени, затраченного на производство единицы изделия, на коэффициент выполнения норм.

Пример. Расчет норма-часа

Рассчитаем количество нормо-часов, необходимых для производства единицы изделия, исходя из следующих условий: на производстве за июнь было изготовлено 1 изделие, при производстве которого было задействовано 10 работников.

В организации установлена 40-часовая рабочая неделя. На локальном уровне работникам в течение рабочего времени предоставляется два регламентированных перерыва по 10 минут каждый. Кроме того, в начале рабочего дня для приведения рабочего места в рабочее состояние и в конце рабочего дня для уборки рабочего места отводится по 10 минут. В течение месяца один работник взял отгул на 1 рабочий день.

Отсутствия по причине нетрудоспособности, оплачиваемых отпусков, а также простоев и прогулов не случалось. Эффективность труда работников за месяц составила 110% (т.е. за счет привлечения с согласия работников к сверхурочным работам установленная норма времени была превышена на 10%, коэффициент выполнения норм в таком случае = 1,1).

Расчет нормо-часа

Определим фонд рабочего времени. В соответствии с производственным календарем за 2019 г. фонд рабочего времени за июнь составил 151 час. Общее количество рабочего времени составит 1 510 часов (151 час x 10 работников).

Рассчитаем время, затраченное на производство изделия. Для этого вычислим время, в течение которого не производились работы, в которое включаются регламентированные перерывы, время на подготовительно-заключительные работы, а также время отгула. Общее количество отработанных дней всеми работниками составит 189 дней (19 рабочих дней x 10 работников – 1 день отгула). Время регламентированных перерывов в течение месяца составит 3 780 минут или 63 часа (2 раза x 10 мин. x 189 рабочих дней). Аналогично рассчитывается время на подготовительно-заключительные работы, которое также составит 63 часа.

Соответственно, время, в течение которого не производились работы, составит 134 часа (8 часов отгула + 63 часа регламентированного перерыва + 63 часа на подготовительно-заключительные работы). Таким образом, время, затраченное на производство изделия, составит 1 376 часов (1 510 часа – 134 часа).

Следовательно, количество нормо-часов на производство единицы изделия составит 1 513,6 нормо-часа (1 376 часов x 1,1).

Введение и пересмотр установленных норм труда

Введение, замена и пересмотр установленных норм труда предусматриваются локальными нормативными актами работодателя, которые принимаются работодателем с учетом мнения представительного органа работников (ст. 162 ТК РФ). Как правило, таким документом является положение о нормировании труда.

Порядок учета мнения выборного органа первичной профсоюзной организации при принятии локальных нормативных актов установлен ст. 372 ТК РФ.

Локальный акт организации, содержащий нормы труда, вводится в действие приказом работодателя (или распоряжением). О введении новых норм труда работники должны быть извещены не позднее чем за два месяца (ч. 2 ст. 162 ТК РФ), иначе нормы труда не будут иметь юридической силы.

В соответствии с ч. 2 ст. 22 ТК РФ работодатель обязан предоставить работнику работу, обусловленную трудовым договором, а работник, в свою очередь, обязан выполнять установленные нормы труда (ч. 2 ст. 21 ТК РФ). Кроме того, порядок оплаты труда при невыполнении норм труда регламентирован ст. 155 ТК РФ.

Премирование

Согласно ст. 129 ТК РФ заработная плата работника определяется как вознаграждение за труд в зависимости от квалификации работника, сложности, количества, качества и условий выполняемой работы, а также включает в себя компенсационные и стимулирующие выплаты (доплаты и надбавки стимулирующего характера, премии и иные поощрительные выплаты) (ст. 129 ТК РФ). Соответственно, премия является частью заработной платы.

При этом премия не является обязательной выплатой, носит стимулирующий и поощрительный характер, устанавливается работодателем по своему усмотрению, в целях стимулирования работников, и является его правом, а не обязанностью (Апелляционное определение Санкт-Петербургского городского суда от 08.06.2017 № 33-11815/2017).

Системы оплаты труда, в частности системы премирования, устанавливаются коллективными договорами, соглашениями, локальными нормативными актами в соответствии с трудовым законодательством и иными нормативными правовыми актами, содержащими нормы трудового права. Локальные нормативные акты, устанавливающие системы оплаты труда, принимаются работодателем с учетом мнения представительного органа работников (ст. 135 ТК РФ).

Таким образом, если локальным нормативным актом работодателя установлено, что премии начисляются и выплачиваются работникам за достижение определенных трудовых показателей, выполнение плановых заданий и норм труда, то работодатель вправе не выплачивать работнику премию за невыполнение установленных нормативов.

Источник: https://sovety-yurista.ru/kadrovyj-uchet/kak-rasschitat-normo-chas/

Нормирование труда, его основные задачи

Структура рабочего времени

Методика учета рабочего времени

Нормирование труда — одна из основных функций управления производством, которая включает установление затрат времени на выполнение работ конкретными работниками и установление норм труда, то есть норм времени, выработки, нормативов численности и др., устанавливаемых в соответствии с достигнутым уровнем техники, технологии, организации производства и труда.

Важнейшими задачами нормирования труда являются:

- улучшение организации и производительности труда;

- снижение трудоемкости продукции;

- увеличение объемов производства;

- эффективное использование трудового потенциала работников и пр.

Нормирование труда также позволяет определять размеры индивидуальной оплаты труда каждого работника с учетом качества выполняемой им работы и оценивать потери рабочего времени и их влияние на выполнение основных задач работника.

Прежде чем перейти к изучению методики расчета норм времени на выполнение той или иной работы, необходимо разобраться в структуре рабочего времени.

Рабочее время — это время, в течение которого работник должен выполнять свои трудовые обязанности в соответствии с трудовым распорядком и своей должностной инструкцией (структура рабочего времени представлена на рисунке).

Структура рабочего времени

Рабочее время состоит из времени работы и времени перерывов.

Время работы — это часть рабочего времени, в течение которого работник выполняет определенную работу в соответствии с распоряжением руководства или согласно должностной инструкции.

3 составляющие времени работы:

1) подготовительно-заключительное время;

2) оперативное время;

3) время обслуживания рабочего места.

Подготовительно-заключительное время — это время, затрачиваемое рабочим на подготовку к выполнению заданной работы и действия, связанные с ее окончанием. Особенность подготовительно-заключительного времени — то, что его величина не зависит от объема работы, поэтому, когда длительное время выполняется одна и та же работа, подготовительно-заключительное время в расчете на единицу работы будет незначительным.

Оперативное время — это время, затрачиваемое непосредственно на выполнение заданной работы. Оно подразделяется на основное и вспомогательное время.

Основное время — это время, затрачиваемое рабочим на выполнение своей основной работы. Причем этот процесс может выполняться непосредственно рабочим или под его наблюдением (например, время на подъем, перемещение и опускание груза; время на активное наблюдение за ходом аппаратурного процесса и на его регулировку).

Вспомогательное время — это время, затрачиваемое рабочим на действия, обеспечивающие выполнение основной работы. Оно повторяется с определенным объемом работ. Вспомогательными являются также затраты времени на передвижения рабочего, необходимые для выполнения операций и другие аналогичные работы.

Время обслуживания рабочего места — это время, затрачиваемое рабочим на уход за рабочим местом и поддержание его в состоянии, обеспечивающем производительную работу в течение смены.

Время перерывов — время, включающее в себя регламентированные (время на отдых и личные надобности) и нерегламентированные перерывы (нарушения трудовой дисциплины, нарушения последовательности производственного процесса и пр.).

Организовать учет рабочего времени можно с помощью методики, которая предназначена для расчета трудоемкости выполняемых работ на предприятиях, основана на изучении затрат рабочего времени путем наблюдений и включает в себя хронометражные наблюдения и фотонаблюдения (фотография рабочего времени).

К сведению

Обеденный перерыв не включается в состав рабочего времени.

Хронометражные наблюдения — это изучение операции путем наблюдения и изучения затрат рабочего времени на выполнение отдельных составляющих элементов операции, которые многократно повторяются при проведении работы.

Обратите внимание!

Цель хронометража — получить исходные данные для разработки нормативов времени, установления норм времени на отдельные операции.

Фотонаблюдение (фотография рабочего времени) — наблюдение и замеры всех без исключений затрат рабочего времени в течение смены в порядке фактической последовательности этих затрат. Фотография рабочего времени позволяет накопить необходимый материал для нормирования подготовительно-заключительного времени, времени обслуживания рабочего места, времени отдыха.

Учет рабочего времени: методы и этапы

Учет рабочего времени с помощью фотографии рабочего дня

Рассмотрим особенности использования фотографии рабочего дня для нормирования труда основных производственных рабочих промышленных предприятий.

Этап 1. Определяем цель проведения фотонаблюдения

Цель фотонаблюдения — установить нормы подготовительно-заключительного времени, времени обслуживания рабочего места и времени на отдых и личные надобности.

К сведению

Фотография рабочего времени не применяется для нормирования оперативного времени — для этого используются хронометражные наблюдения.

Этап 2. Выбираем объект наблюдений

Важно правильно выбрать сотрудников при проведении наблюдений, на основе которых будут устанавливаться нормы, разрабатываться нормативы. Интенсивность труда у разных сотрудников в силу психофизических особенностей разная, а норма должна предусматривать среднюю интенсивность труда.

Мы рекомендуем

Наблюдения следует проводить за сотрудниками, квалификация которых соответствует разряду работы и которые имеют стаж работы от 2-х лет.

Этап 3. Определяем количество наблюдений

Чтобы обеспечить достаточную точность результатов, в зависимости от типа производства рекомендуется проводить от 5 (для единичного и мелкосерийного) до 20 (для массового) фотонаблюдений, обобщая полученные результаты.

Этап 4. Проводим фотонаблюдения

Проведение фотонаблюдений заключается в подробном и последовательном декларировании всех операций, выполняемых работником на рабочем месте. Фотографирование проводится с момента начала рабочей смены, при этом фиксируется время начала и время окончания наблюдаемых операций. Запись может производиться в том числе с применением системы видеонаблюдения.

Мы рекомендуем

Чтобы получить результаты с высокой степенью достоверности, наблюдения рекомендуется проводить за разными исполнителями.

Этап 5. Обрабатываем результаты фотографии рабочего времени

Обработка результатов фотографии рабочего времени предполагает анализ материала, а также занесение результатов проведенного наблюдения в наблюдательный лист (табл. 1).

Таблица 1

Наблюдательный лист № 1

|

№ п/п |

Наименование затрат рабочего времени |

Текущее время |

Продолжительность в минутах |

Индекс |

|

|

часы |

минуты |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Подготовка инструмента и инвентаря. |

8.00 |

8.30 |

30 |

ПЗ |

|

… |

|||||

|

7 |

Время на естественные надобности |

11.25 |

11.30 |

5 |

ЕН |

|

…. |

|||||

|

23 |

Уборка рабочего места в конце рабочего дня |

16.30 |

16.45 |

15 |

ОМ |

|

24 |

Время на естественные надобности |

16.45 |

11.50 |

5 |

ЕН |

|

25 |

Уборка инструмента и инвентаря. Сдача на склад |

16.50 |

17.00 |

15 |

ПЗ |

В наблюдательном листе указываются все действия исполнителя и перерывы в работе в том порядке, в каком они происходили фактически, с одновременной фиксацией текущего времени окончания каждого вида затрат времени, которое, в свою очередь, является началом следующего вида затрат. Каждая запись показывает либо то, что делал исполнитель, либо то, чем было вызвано его бездействие.

В пунктах 1, 7, 23, 24, 25 отражены подготовительно-заключительные работы, работы по обслуживанию рабочего места, время на личные нужды. Все остальные затраты времени относятся к оперативному времени. Указанные пункты нужны для определения соотношения этих видов времени к оперативному времени.

После заполнения столбцов 1–4 наблюдательного листа рассчитывается длительность каждого из элементов путем вычитания из каждого последующего замера текущего времени предыдущие замеры. Результаты заносятся в столбец 5. В столбце 6 указывается индекс затрат времени, то есть характеристика вида затрат рабочего времени в соответствии с классификацией (табл. 2).

Таблица 2

Индексация затрат рабочего времени

|

Индекс |

Расшифровка |

|

ВР |

Время (продолжительность) работы |

|

ВП |

Время (продолжительность) перерывов |

|

ПЗ |

Подготовительно-заключительное время |

|

ОП |

Оперативное время |

|

О |

Основное время |

|

В |

Вспомогательное время |

|

ОМ |

Время обслуживания рабочего места |

|

ОТ |

Время на отдых |

|

ЕН |

Время на естественные надобности |

|

ОЕ |

Время на отдых и естественные надобности |

|

ПО |

Время перерывов по не зависящим от рабочего причинам |

|

ПР |

Время перерывов по зависящим от рабочего причинам |

По результатам наблюдений составляется сводка элементов подготовительно-заключительного времени, времени на обслуживание рабочего места и времени на отдых и личные надобности (табл. 3).

Таблица 3

Сводка элементов подготовительно-заключительного времени (времени на обслуживание рабочего места, времени на отдых и личные надобности)

|

№ п/п |

Индекс |

Наименование затрат рабочего времени |

№ наблюдательного листа |

Среднее значение |

||||

|

1 |

2 |

3 |

4 |

5 |

||||

|

23.11.2015 |

25.11.2015 |

26.11.2015 |

08.12.2015 |

16.12.2015 |

||||

|

Продолжительность, мин |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

ПЗ |

Подготовка инструмента и инвентаря |

30 |

40 |

35 |

20 |

25 |

30 |

|

2 |

ОМ |

Уборка рабочего места |

15 |

15 |

15 |

15 |

15 |

15 |

|

3 |

ПЗ |

Уборка инструмента и инвентаря. Сдача на склад |

15 |

15 |

15 |

15 |

15 |

15 |

|

4 |

ЕН |

Время на естественные надобности (суммарное за день) |

10 |

14 |

6 |

10 |

10 |

10 |

С помощью фотографии рабочего времени определяется процент подготовительно-заключительного времени (времени обслуживания рабочего места и времени на отдых и личные надобности) от оперативного времени.

Проведем расчеты, исходя из того, что продолжительность рабочего дня составляет 8 ч:

- подготовительно-заключительное время — 0,11 от оперативного времени:

45 мин. / (8 ч – 30 мин. – 15 мин. – 15 мин. – 10 мин.);

- время на обслуживание рабочего места — 0,037 от оперативного времени:

15 мин. / (8 ч – 30 мин. – 15 мин. – 15 мин. – 10 мин.);

- время на личные нужды — 0,024 от оперативного времени:

10 мин. / (8 ч – 30 мин. – 15 мин. – 15 мин. – 10 мин.

Учет рабочего времени с применением хронометражных наблюдений

Этап 1. Анализируем перечень выполняемых работ и разделяем изучаемые нормируемые виды работ на составляющие элементы — операции, элементы операций, приемы, комплексы приемов, действия и пр.

Этап 2. Устанавливаем точные границы (фиксажные точки) для изучаемых операций

Фиксажные точки — это моменты начала и окончания выполнения операции (элемента операции). Именно в эти моменты начинаются и заканчиваются замеры времени.

Фиксажные точки должны четко определяться по внешним признакам (видимым или слышимым).

Этап 3. Определяем количество хронометражных наблюдений

Количество необходимых наблюдений зависит от серийности производства:

- массовое — 8–12 наблюдений;

- крупносерийное — 6–10 наблюдений;

- серийное — 5–8 наблюдений;

- мелкосерийное — 4–6 наблюдений.

Этап 4. Определяем объект наблюдения

Чтобы выявить наиболее рациональные приемы работы, следует наблюдать за передовыми сотрудниками.

Если необходимо установить нормы времени на работы, выполняемые несколькими сотрудниками, то из них выбираются несколько человек, имеющих средний по группе уровень выполнения норм выработки и стаж работы по специальности от 2-х лет.

При численности 2–3 человека в группе достаточно наблюдать за одним; при численности 4–5 человек — за двумя; при численности 6–8 человек — за тремя и т. д.

Этап 5. Хронометражные наблюдения

Их следует проводить через 50–60 мин. после начала работы и за 1,5–2 ч до окончания работы. Проводить замеры в первый и последний день рабочей недели нецелесообразно.

Рассмотрим порядок проведения хронометражных наблюдений на примере мелкосерийного производства со средним количеством наблюдений 5.

Наблюдатель отсчитывает результаты замеров визуально по показателям стрелки секундомера и заносит результаты проведенных наблюдений в хронометражную карту (табл. 4).

Первичные данные заносятся в формате «часы:минуты:секунды». В дальнейшем, при обработке результатов наблюдений, их переводят в десятичный формат (чел.-ч; чел.-мин.; чел.-сек.).

Таблица 4

Хронометражная карта

|

№ п/п |

Наименование операции (элемента операции) |

Результаты хронометражных наблюдений (час:мин:сек) |

Количество учтенных результатов |

Дефектные замеры, их причина и длительность |

Средняя продолжительность операции (час:мин:сек) |

Коэффициент устойчивости, Куст |

||||||

|

1 |

2 |

3 |

4 |

5 |

||||||||

|

норма |

факт |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

Операция: Демонтаж датчика А-712.11 |

||||||||||||

|

1 |

Открутить 4 болта и открыть люк отсека |

0:00:30 |

0:00:28 |

0:00:32 |

0:00:13 |

0:00:47 |

5 |

– |

0:00:30 |

3,0 |

1,26 |

|

|

2 |

Отсоединить кабель электросоединителя от датчика |

0:01:24 |

0:01:17 |

0:01:14 |

0:01:27 |

0:01:16 |

5 |

– |

0:01:20 |

3,0 |

1,18 |

|

|

3 |

Отвернуть 12 винтов крепления датчика |

0:05:12 |

0:05:38 |

0:05:42 |

0:05:36 |

0:05:24 |

5 |

– |

0:05:30 |

3,0 |

0,99 |

|

|

4 |

Извлечь датчик вместе с резиновой прокладкой |

0:01:26 |

0:01:17 |

0:01:30 |

0:01:47 |

0:01:34 |

5 |

– |

0:01:30 |

3,0 |

1,39 |

|

|

5 |

Установить заглушку на место снятия датчика |

0:01:11 |

0:00:48 |

0:00:49 |

0:00:44 |

0:00:38 |

5 |

– |

0:00:50 |

3,0 |

1,87 |

|

|

6 |

Датчик обернуть полиэтиленовой пленкой |

0:01:54 |

0:01:56 |

0:02:30 |

0:01:31 |

0:01:19 |

5 |

– |

0:01:50 |

3,0 |

1,90 |

|

|

7 |

Закрыть люк отсека |

0:00:34 |

0:00:30 |

0:00:26 |

0:00:38 |

0:00:22 |

5 |

– |

0:00:30 |

3,0 |

1,20 |

|

|

ИТОГО средняя продолжительность операции «Демонтаж датчика А-712.11»: |

0:12:00 |

х |

х |

После проведения всех замеров получают ряд значений, характеризующих продолжительность выполнения операций (элементов операций), который принято называть хронометражным рядом.

Этап 6. Анализируем качество полученных результатов

Во-первых, выявляем и исключаем из дальнейшего анализа ошибочные (дефектные) замеры.

К сведению

Ошибочными (дефектными) замерами признаются такие замеры, продолжительность которых намного превышает среднюю продолжительность выполнения операции или, наоборот, намного ниже ее значения.

Во-вторых, анализируем качество полученных результатов через величину колебаний значений — через коэффициент устойчивости (Куст), который показывает соотношение максимального и минимального результата измерений:

Куст = Tmax / Tmin,

где Тmах — максимальная продолжительность выполнения данного элемента операции;

Тmin — минимальная продолжительность выполнения данного элемента операции.

Сравнивая фактические значения коэффициентов устойчивости по каждому элементу операции с его нормативным значением, определяют качество проведения хронометража:

если Куст. факт ≤ Куст. норм, наблюдение выполнено качественно;

если Куст. факт > Куст. норм, то из ряда полученных результатов наблюдений необходимо исключить одно или оба крайних значения (максимальное или минимальное) при условии, если они не повторялись более одного раза.

Обратите внимание!

Количество исключенных значений, включая ошибочные (дефектные), не может превышать 15 %. В случае превышения количества исключений следует заново провести наблюдения.

После исключения одного или двух крайних значений наблюдения необходимо вновь рассчитать Куст и сопоставить его с нормативным значением. Если и эти результаты покажут, что наблюдения выполнены некачественно и Куст. факт ≤ Куст. норм, наблюдения необходимо повторить сначала, дальнейшее исключение значений невозможно.

Нормативные значения коэффициента устойчивости представлены в табл. 5.

Таблица 5

Нормативные значения коэффициента устойчивости в зависимости от серийности производства и продолжительности выполнения операции

|

Продолжительность изучаемого элемента операции, сек. |

Нормативные значения коэффициента устойчивости |

||

|

при машинной работе |

при машинно-ручной работе |

при ручной работе |

|

|

Массовое производство |

|||

|

До 6 сек. |

1,2 |

1,5 |

2 |

|

От 6 сек. до 15 сек. |

1,1 |

1,3 |

1,7 |

|

Свыше 15 сек. |

1,1 |

1,2 |

1,5 |

|

Крупносерийное производство |

|||

|

До 6 сек. |

1,2 |

1,8 |

2,3 |

|

От 6 сек. до 15 сек. |

1,1 |

1,5 |

2 |

|

Свыше 15 сек. |

1,1 |

1,3 |

1,7 |

|

Серийное производство |

|||

|

До 6 сек. |

1,2 |

2 |

2,5 |

|

Свыше 6 сек. |

1,1 |

1,1 |

2,3 |

|

Мелкосерийное производство |

|||

|

Мелкосерийное производство |

1,3 |

2 |

3 |

Для анализируемого нами мелкосерийного производства при ручной работе нормативное значение Куст = 3, его расчетное значение не превышает 1,9 (0:02:30 / 0:01:19).

Значит, проведенные наблюдения можно считать выполненными качественно.

Таким образом, хронометражные наблюдения позволяют установить среднее значение для оперативного времени выполнения работ производственными рабочими на операцию «демонтаж датчика А-712.11» — 0:12:00, или 0,2 чел.-ч.

Этап 7. Обрабатываем полученные результаты

На основе оставшихся результатов наблюдений (за исключением ошибочных) необходимо установить среднюю продолжительность элементов операции, сложив учтенные результаты и разделив их на количество проведенных наблюдений.

Классификация рабочего времени представлена в табл. 6.

Таблица 6

Классификация времени

|

Время |

Виды работ |

|

Подготовительно-заключительное время, tпз |

|

|

Основное время выполнения операции, tо |

Перечень работ, относящихся к разделу «Основное время выполнения работ», определяется технологией выполнения работы. Основное время выполнения операции определяется по данным хронометражных наблюдений |

|

Вспомогательное время выполнения операции, tв |

Время на передвижения рабочего, необходимые для выполнения операции. Вспомогательное время выполнения операции определяется по данным фотонаблюдений |

|

Время обслуживания рабочего места, tорм |

Время обслуживания рабочего места определяется по данным фотонаблюдений и устанавливается как процент от оперативного времени |

|

Время на отдых и личные надобности, tон |

Время на отдых и личные надобности определяется по данным фотонаблюдений и устанавливается как процент от оперативного времени. Кроме того, время на отдых также предоставляется в соответствии с характером выполняемых работ:

|

Определяем нормы затрат времени на регламентированные перерывы

Время на отдых не должно быть менее 10 мин. в смену. Кроме того, всем работающим, независимо от вида труда, выделяется 10 мин. на личные надобности. Там, где места общего пользования находятся в отдалении, время на личные надобности увеличивается до 15 мин. в смену.

Таким образом, без применения поправочных коэффициентов учета условий труда время на отдых и личные надобности не должно быть менее 20 мин. в смену.

Время на регламентированные перерывы, выделяемое в зависимости от условий труда, определяется в процентах или в минутах за 8-часовую рабочую смену.

К сведению

При меньшей или большей длительности рабочей смены время на регламентированные перерывы пропорционально увеличивается или уменьшается.

Время на отдых, выделяемое за нервное напряжение. Нервное напряжение обусловлено нервной нагрузкой, одним из психофизиологических элементов условий труда, и вызывается высоким темпом работы, необходимостью сосредоточения и постоянного внимания, дефицитом времени на выполнение работы, необходимостью обеспечения безопасности ведения работы и т. д. (табл. 7).

Таблица 7

Время на отдых, выделяемое за нервное напряжение

|

Характеристика работы |

Время на отдых за смену |

|

|

мин. |

% от оперативного времени |

|

|

Работы средней точности. Размер объекта различения — 1,1–0,51 мм Работы на подмостках с ограждением Работы, связанные с напряжением слуха (радисты, телефонисты и т. д.) Работы в подземных забоях |

3 |

0,75 |

|

Работы высокой точности. Размер объекта различения — 0,5–0,31 мм Работы с ответственностью за материальные ценности Работы по вождению средств транспорта Работы на небольшой высоте без ограждения, или с ограждением над расплавленным металлом, раскаленным подом металлургических агрегатов Работы по скачиванию шлака, сливу и заливу раскаленного металла, маркировке, резке раскаленного металла в потоке прокатки |

6 |

2,0 |

|

Работы особой точности. Размер объекта различения — 0,3–0,15 мм Работы на высоте или на подмостках без ограждения, когда применение индивидуальных средств безопасности не учитывается нормами труда Работа с ответственностью за безопасность окружающих, с риском травматизма |

14 |

3,5 |

|

Работы наивысшей точности. Размер объекта различения — менее 0,15 мм Работы, связанные с высоким личным риском |

16 |

4 |

За неудобную рабочую позу также выделяется время на отдых (табл. 8).

Таблица 8

Время на отдых, выделяемое за рабочую позу

|

Характеристика основных рабочих поз и перемещений в пространстве |

Время на отдых за смену |

|

|

мин. |

% от оперативного времени |

|

|

Фиксированная, «сидя» |

4 |

1,0 |

|

Стоя, частые наклоны и повороты туловища |

8 |

2,0 |

|

Стоя, вытянув вверх руки |

10 |

2,5 |

|

Скорчившись в тесных местах, лежа, на коленках, на корточках |

12 |

3,0 |

|

Ходьба от 11 до 16 км за смену |

17 |

4,5 |

|

Ходьба свыше 16 км за смену |

23 |

6,0 |

Время на отдых, выделяемое за метеорологические условия. К метеорологическим условиям на производстве относятся:

- температура (в °С);

- влажность (в %);

- подвижность воздуха (м/сек.);

- инфракрасное (тепловое) излучение (кал/см2 × мин.).

Время на отдых выделяется для работ с повышенной температурой воздуха (табл. 9).

Таблица 9

Время на отдых в зависимости от температуры воздуха в рабочей зоне

|

Температура воздуха, ºС |

Время на отдых за смену |

|

|

мин. |

% от оперативного времени |

|

|

25–28 |

4 |

1 |

|

29–31 |

8 |

2 |

|

32–35 |

11 |

3 |

|

36–40 |

15 |

4 |

При снижении относительной влажности до 20 % и повышении ее более 75 % время на отдых следует увеличивать в 1,2 раза; при снижении влажности до 10 % и повышении ее свыше 80 % — в 1,3 раза.

При тяжелой физической работе время на отдых, выделяемое за повышенную температуру, увеличивается в 4 раза.

Работающим на открытых рабочих площадках при низких температурах предусматривается время на перерывы для обогрева. В этот период работник, естественно, отдыхает. Поэтому дополнительные перерывы нецелесообразны. Время для обогрева рекомендуется выделять для работающих в условиях, вызывающих переохлаждение организма.

Время на отдых при работе с вредными веществами. Вредными веществами называют вещества, которые при контакте с организмом человека в случае нарушения требований безопасности могут вызывать производственные травмы, профессиональные заболевания или отклонения в состоянии здоровья, обнаруживаемые современными методами как в процессе работы, так и в отдаленные сроки жизни настоящего и последующих поколений (ГОСТ 12.1.007-76).

Время на отдых, выделяемое за освещение. Время на отдых в связи с недостаточным освещением не предусматривается, за исключением работ, выполняемых в полной темноте, — в этом случае на отдых выделяется 15–20 мин. в смену.

Время на отдых, выделяемое работникам умственного вида деятельности с различной напряженностью труда. При 5-дневной рабочей неделе и 8-часовой смене продолжительность обеденного перерыва составляет 30–60 мин., а регламентированные перерывы рекомендуется устанавливать через 2 ч от начала рабочей смены и через 2 ч после обеденного перерыва продолжительностью 5–10 мин. каждый (табл. 10).

Мы рекомендуем

Во время регламентированных перерывов с целью снижения нервно-эмоционального напряжения, утомления зрительного и других анализаторов целесообразно выполнять комплексы физических упражнений, включая упражнения для глаз.

Таблица 10

Рекомендуемый рациональный режим труда и отдыха для лиц умственного труда при 8-часовом рабочем дне

|

N п/п |

Перерыв |

Время проведения |

Продолжительность |

|

|

мин. |

% от оперативного времени |

|||

|

Утренняя смена |

||||

|

1 |

Регламентированный перерыв |

Через 2 ч от начала работы |

5–10 мин. |

1,5–2,5 |

|

2 |

Обеденный перерыв |

Через 4 ч от начала работы |

30–60 мин. |

— |

|

3 |

Регламентированный перерыв |

Через 6 ч от начала работы |

7–15 мин. |

2,0–4,0 |

|

4 |

Микропаузы |

Индивидуально по мере необходимости |

40 сек.–3 мин. |

0,15–0,75 |

|

Вечерняя смена |

||||

|

1 |

Регламентированный перерыв |

Через 1,5–2 ч от начала работы |

7–12 мин. |

2,0–3,0 |

|

2 |

Обеденный перерыв |

Через 3,5–4 ч от начала работы |

30–60 мин. |

— |

|

3 |

Регламентированный перерыв |

Через 6 ч от начала работы |

7–12 мин. |

2,0–3,0 |

|

4 |

Микропаузы |

Индивидуально по мере необходимости |

40 сек.–3 мин. |

0,15–0,75 |

|

Ночная смена |

||||

|

1 |

Перерыв для приема пищи |

Через 2,5–3 ч от начала работы |

30–45 мин. |

— |

|

2 |

Регламентированный перерыв. Поочередный индивидуальный отдых при подмене отдыхающего наладчиком или другим оператором |

Глубокие часы ночи |

45–60 мин. |

10–12,5 |

|

3 |

Микропаузы |

Индивидуально по мере необходимости. Через каждый час (полтора) работы |

40 сек.–3 мин. |

0,15–0,75 |

Организация режимов труда и отдыха при работе с ПЭВМ осуществляется в соответствии с СанПиН 2.2.2/2.4.1340-03 «Гигиенические требования к персональным электронно-вычислительным машинам и организации работы: санитарно-эпидемиологические правила и нормативы» в зависимости от вида и категории трудовой деятельности.

Виды трудовой деятельности разделяются на 3 группы:

- группа А — работа по считыванию информации с экрана;

- группа Б — работа по вводу информации;

- группа В — творческая работа в режиме диалога с персональным компьютером.

При выполнении в течение рабочей смены функций, относящихся к разным видам трудовой деятельности, за основную работу с ПЭВМ следует принимать ту, которая занимает не менее 50 % времени в течение рабочей смены или рабочего дня.

Для видов трудовой деятельности устанавливаются 3 категории тяжести и напряженности работы с ПЭВМ, которые определяются:

- для группы А — по суммарному числу считываемых знаков за рабочую смену, но не более 60 000 знаков за смену;

- для группы Б — по суммарному числу считываемых или вводимых знаков за рабочую смену, но не более 40 000 знаков за смену;

- для группы В — по суммарному времени непосредственной работы с ПЭВМ за рабочую смену, но не более 6 ч за смену.

В зависимости от категории трудовой деятельности и уровня нагрузки за рабочую смену при работе с ПЭВМ устанавливается суммарное время регламентированных перерывов (табл. 11).

Таблица 11

Суммарное время регламентированных перерывов в зависимости от продолжительности работы, вида и категории трудовой деятельности с ПЭВМ

|

Категория работы с ПЭВМ |

Уровень нагрузки за смену при работе с ПЭВМ |

Суммарное время перерывов |

|||

|

группа А, количество знаков |

группа Б, количество знаков |

группа В, ч |

мин. |

% от оперативного времени |

|

|

I |

до 20 000 |

до 15 000 |

до 2 |

50 |

10,5 |

|

II |

до 40 000 |

до 30 000 |

до 4 |

70 |

14,5 |

|

III |

до 60 000 |

до 40 000 |

до 6 |

90 |

19,0 |

К сведению

При работе с ПЭВМ в ночную смену (с 22 до 6 ч), независимо от категории и вида трудовой деятельности, продолжительность регламентированных перерывов следует увеличивать на 30 %.

При общем режиме работы следует придерживаться следующего регламента: при 120 мин. работы предоставляется 10 мин. перерыва на отдых и личные надобности.

Расчет показателей типовых норм времени

Показатели типовых норм времени рассчитываются по следующей формуле:

Нв = tпз + tо + tв + tорм + tон + tу,

где Нв — норма времени;

tпз — подготовительно-заключительное время;

tо — основное время выполнения операции;

tв — вспомогательное время выполнения работы;

tорм — время обслуживания рабочего места;

tон — время на отдых и личные надобности;

tу — время на отдых, выделяемое в зависимости от условий труда.

Подготовительно-заключительное время, время обслуживания рабочего места и время на отдых и личные надобности определяется по данным фотографии рабочего времени как проценты от оперативного времени.

Время на отдых, выделяемое в зависимости от условий труда, может быть определено в процентах от оперативного времени:

tу = tоп × Кон,

где tоп — оперативное время выполнения работ (tоп = tо + tв);

Кон — коэффициент, учитывающий время на отдых, выделяемое в зависимости от условий труда.

На основе результатов проведенных исследований определяют показатели трудоемкости выполнения каждой операции в составе работы. При этом к полученным результатам применяется суммарный коэффициент учета условий проведения работ (∑Купр), который рассчитывается по следующей формуле:

∑Купр = К1 + К2 + К3 + . . . + Кn,

где К1, К2, К3, …, Кn — коэффициенты учета условий проведения работ.

Применим коэффициенты учета условий проведения работ. Тогда формула расчета нормы времени примет следующий вид:

Нв = tпз + tо + tорм + tон + (tоп × ∑Купр).

Пример

Рассчитаем норму времени для операции «демонтаж агрегата А-712.11»:

- оперативное время — 12 мин. (0,2 чел.-ч), установлено путем проведения хронометражных наблюдений;

- подготовительно-заключительное время — 0,11 от оперативного времени, установлено путем проведения фотонаблюдений; 0,11 × 0,2 = 0,022 чел.-ч;

- время на обслуживание рабочего места — 0,037 от оперативного времени, установлено путем проведения фотонаблюдений; 0,037 × 0,2 = 0,0074 чел.-ч;

- время на отдых и личные надобности — 0,024 от оперативного времени, установлено путем проведения фотонаблюдений; 0,024 × 0,2 = 0,0048 чел.-ч.

Теперь применим повышающие коэффициенты учета условий труда.

Работа по демонтажу агрегата А-712.11 предполагает:

- работу с ответственностью за материальные ценности (из раздела «Время на отдых, выделяемое за нервное напряжение»), которая составляет 2 % от оперативного времени;

- работу стоя, вытянув вверх руки (из раздела «Время на отдых, выделяемое за рабочую позу), — 2,5 % от оперативного времени;

- работу при температуре 25 ºС (из раздела «Время на отдых в зависимости от температуры воздуха в рабочей зоне») — 1 % от оперативного времени.

Суммарный коэффициент учета условий проведения работы составляет:

0,02 + 0,025 + 0,01 = 0,055.

Таким образом, норма времени на выполнение работы по демонтажу агрегата А-712.11 составит:

0,022 + 0,2 + 0,0074 + 0,0048 + (0,2 × 0,055) = 0,25 чел.-ч, что равно приблизительно 15 мин.

Таким образом, оперативное время выполнения работ по демонтажу, затрачиваемое производственным работником и связанное с непосредственным выполнением демонтажных работ, составляет 12 мин., а оставшиеся 3 мин. распределяются на работы по обслуживанию рабочего места, подготовительно-заключительные работы, время на отдых, личные нужды и пр.

Выводы

Учет трудовых ресурсов обязателен, но невозможен без системы нормирования труда.

Применяя рассмотренную методику учета затрат рабочего времени, можно определить обоснованные и, главное, наиболее приближенные к реальности нормы труда.

В заключение обобщим основные принципы нормирования труда:

- правильная организация режимов труда и отдыха работников предприятия;

- обязательная классификация рабочего времени с четким определением перечня работ, относящихся к каждой группе;

- определение типа предприятия в зависимости от серийности выпускаемой продукции;

- определение групп рабочего времени, которые будут нормироваться с применением фото- и хронометражных наблюдений;

- определение группы специалистов, за которыми будут установлены наблюдения;

- проведение наблюдений с четкой фиксацией их результатов поминутно в соответствующих формах документов (можно использовать представленные в статье или разработать свои формы, закрепив их нормативным актом предприятия);

- анализ результатов с упором на усредненные значения показателей.

Статья опубликована в журнале «Справочник экономиста» № 2, 2016.

Нормирование труда — один из ключевых элементов управления компанией. Нормы труда определяют производственную мощность предприятия и его структурных подразделений, выступают основой для оперативного планирования, расчета численности персонала и размеров оплаты труда.

В процессе развития нормирования труда сформировался ряд так называемых инженерных методов, которые позволяют решать важные и сложные задачи повседневной практики предприятий.

Какие виды норм используются, и какие из них лучше применять?

На практике применяются различные виды норм.

Норма времени — количество затрат рабочего времени на выполнение единицы работы (продукции) работником, или группой работников в заданных организационно-технических условиях.

Норма выработки — количество единиц работы (продукции), выполняемой в единицу времени работником, или группой работников в заданных организационно-технических условиях.

Норма численности — количество работников, выполняющих определенный объем работ за установленный период времени в заданных организационно-технических условиях.

Норма обслуживания — количество производственных объектов, которые работник, или группа работников обслуживают в заданных организационно-технических условиях.

Независимо от вида используемой нормы, на самом деле нормируются затраты рабочего времени на выполнение той или иной работы, а выбор вида используемой нормы — это вопрос удобства и простоты использования.

Например, нормы времени удобны, понятны, легки в применении, обычно достаточно точны, поэтому они завоевали популярность и широко применяются. Но при нормировании быстротекущих повторяющихся процессов использование норм времени может оказаться неудобным. В этом случае целесообразнее использовать нормы выработки. Допустим, что норма времени на деталь составляет 0,00040 чел.-ч/шт. Согласитесь, в этом случае куда понятнее и удобнее оперировать нормой выработки на ту же деталь в 2,5 тыс. шт./ч.

Норма обслуживания является аналогом нормы выработки, но применяется для нормирования работ по обслуживанию производства. Для таких работ может использоваться и норма времени, часто называемая нормой времени обслуживания.

Также часто используются нормы управляемости, устанавливающие количество подчиненных, которыми может и должен управлять руководитель. Эти нормы можно выделять в отдельный вид, но в общем случае, норма управляемости — частный случай нормы обслуживания.

Структура рабочего времени

Основным объектом нормирования является рабочее время — продолжительность рабочей смены, которое имеет достаточно сложную структуру (рис. 1).

Рис. 1. Структура рабочего времени в нормировании труда

Часть рабочего времени человек не выполняет никакой работы — это время перерывов (при этом обеденный перерыв, конечно, сюда не относится — в соответствии со ст. 66 КЗоТ):

- Прежде всего, в него включаются обязательные перерывы для отдыха и личных нужд. Их длительность зависит от условий труда, степени его монотонности, физического, эмоционального и интеллектуального напряжения во время работы и других факторов. Продолжительность таких перерывов устанавливается в соответствии с нормативами, а если их нет, то рассчитывается по специальным методикам.

При индивидуальной организации труда работники самостоятельно распределяют время подобных перерывов в течение смены. При коллективных формах организации труда, например в конвейерном производстве, перерывы для отдыха и личных надобностей могут устанавливаться по утвержденному графику.

- Другим видом перерывов являются технологические перерывы. Достаточно часто возникают ситуации, когда работник вынужден прекращать работу и простаивать в силу особенностей технологии и организации труда. Например: ожидание окончания погрузки/разгрузки автомобиля; ожидание прогрева печи до заданной температуры; отвод рабочих из зоны взрыва при проведении подрывных работ и т. п. Конечно, такие перерывы характерны не для всех должностей и профессий, но в ряде случаев обойтись без них не удается.

Перерывы для отдыха и личных надобностей, а также технологические перерывы относятся к регламентируемым, т. е. они включаются в состав нормы труда и учитываются при расчете общей трудоемкости работы или численности персонала.

Другую группу перерывов составляют нерегламентированные перерывы. Они никогда не включаются в состав норм, при этом их минимизация (а лучше полное исключение) — одна из основных задач управления и организации производства. К нерегламентированным относятся:

- перерывы, возникающие вследствие нарушения дисциплины работником (опоздание и преждевременный уход с рабочего места, отвлечения во время работы, самовольный уход и т. п.);

- простои из-за организационно-технических проблем (поломки, отсутствие сырья или заготовок, другие причины, нарушающие нормальный ход технологического процесса).

Рабочее время за вычетом перерывов называется временем работы. Конечно, нужно стремиться к тому, чтобы все это время работник выполнял производственное задание, но в реальных условиях он может заниматься работой не по заданию — случайными, не свойственными данной должности функциями (например, исправлением брака, допущенного не по вине данного работника, и т. п.).

Время выполнения задания, в свою очередь, структурировано:

- Работнику нужно подготовиться самому и подготовить средства производства к выполнению нового производственного задания (партии изделий), а также провести все действия, связанные с его окончанием: получение материалов, инструментов, приспособлений, рабочего наряда и технической документации, получение инструктажа, установка и снятие инструментов и приспособлений, настройка оборудования, сдача готовой продукции, сдача приспособлений, инструментов, рабочего наряда, технической документации и остатков материалов. Это так называемое подготовительно-заключительное время; в зависимости от характера организации производства оно затрачивается либо один раз за смену, либо на каждую партию изделий. Его доля может составлять от 1 до 15% рабочего времени (это зависит от серийности производства).

- Часть времени работник затрачивает на обслуживание рабочего места: производит действия, связанные с уходом за рабочим местом и поддержанием оборудования, инструментов и приспособлений в рабочем состоянии в течение смены. Иногда время обслуживания рабочего места разделяют на время технического и организационного обслуживания, хотя обычно в этом нет никакой необходимости.

- Оставшаяся часть времени называется оперативным временем; оно затрачивается работником на выполнение заданной операции: изменение формы, свойства и качества предмета труда или его положения в пространстве. Оперативное время также делится на части: основное и вспомогательное:

-

- Основное время — часть оперативного времени, затрачиваемого на выполнение основной задачи данного процесса по качественному или количественному изменению средств труда (обработка детали на станке, закручивание гаек при сборке, выемка грунта и т. д.).

- Вспомогательное время — часть оперативного времени, затрачиваемого на выполнение действий, создающих возможность выполнения основной задачи (загрузка машины сырьем; выгрузка и съем выработанной продукции; установка и переустановка деталей, инструмента и приспособлений; перемещения рабочего, связанные с выполнением операции).

Все виды затрат рабочего времени, кроме нерегламентированных перерывов, включаются в состав норм и учитываются при расчете трудоемкости.

Многие специалисты, только начинающие всерьез заниматься нормированием труда, совершают грубую ошибку, сосредотачивая внимание на оперативном времени, считая, что именно оно — «главный объект», а всем остальным можно пренебречь. Особенно это характерно для небольших предприятий, где специалисту порой просто не с кем посоветоваться. Это действительно грубая ошибка! Ведь, в зависимости от характера нормируемой работы, оперативное время может составлять всего 50–60% от общих его затрат.

Состав нормы времени

Норма времени — самый популярный вид норм труда; ее популярность обусловлена 1) простотой использования и 2) тем, что она понятна — как тому, кто нормирует, так и тому, чей труд нормируется. Кроме того, норму времени сравнительно легко получить (например, с помощью хронометража рабочего процесса).

Как и, собственно, рабочее время, норма времени включает в себя несколько видов регламентируемых затрат и потерь рабочего времени (рис. 2).

Рис. 2. Структура нормы времени

Норма времени включает норму штучного и подготовительно-заключительного времени.

где Нвр — норма времени;

Тn-з норма подготовительно-заключительного времени;

Тшт — норма штучного времени.

Но поскольку подготовительно-заключительное время выделяется либо на всю смену, либо на партию изделий, то формула приобретает несколько иной вид:

для партии изделий

где n — количество изделий в партии;

Нвр.парт. — норма времени на изготовление партии продукции;

Тn-з — норма подготовительно-заключительного времени;

Тшт — норма штучного времени;

для всей смены

где n — количество изделий в партии;

Нвр.см. — норма времени на смену;

Тn-з — норма подготовительно-заключительного времени;

Тшт — норма штучного времени для изготовления i-той единицы продукции.

Норма штучного времени включает в себя нормы оперативного времени, а также времени на обслуживание рабочего места, перерывов на отдых и личные нужды и технологических перерывов.

где Тшт — норма штучного времени;

Топ — норма оперативного времени;

Торм — норма времени на обслуживание рабочего места;

Тотл — норма времени перерывов на отдых и личные нужды;

Ттехн — норма времени технологических перерывов.

Как правило, нормы времени на обслуживание рабочего места, а также отдых и личные нужды устанавливают в процентном отношении от оперативного времени. Тогда, учитывая, что для большинства видов работ технологических перерывов не предусмотрено, формула штучного времени принимает вид:

Оперативное время слагается из основного и вспомогательного. Для машинных производственных процессов их разделяют и нормируют отдельно. Для ручных, ручных механизированных и машинно-ручных производственных процессов оперативное время нормируют «целиком», не разделяя на составляющие. Подробнее об особенностях нормирования различных типов производственных процессов будет рассказано отдельно.

Говоря о нормах времени, всегда следует использовать их правильные наименования. Употребляя понятие «норма времени», мы подразумеваем, что эта норма включает в себя все виды затрат и потерь рабочего времени, связанных с данной работой. Если же говорим «штучное время», то в состав нормы не вошло подготовительно-заключительное время. И так далее.

В сборниках норм, особенно для операций механической обработки на металлорежущих станках, можно встретить термин «неполное штучное время». В таких случаях следует внимательно изучить общую часть сборника, где обязательно будут даны соответствующие разъяснения и перечень затрат времени, включенных в состав данной нормы.

Норма времени и норма выработки

В принципе норма времени и норма выработки являются обратными по отношению друг к другу величинами (обратно пропорциональными: с увеличением одного параметра, второй уменьшается):

На практике часто приходится рассчитывать изменение норм выработки работников при изменении норм времени и наоборот — изменение норм времени вследствие изменения норм выработки.

Здесь нередко допускают ошибку. Проверим: пусть норма выработки составляла 12 шт./ч, соответственно, норма времени была равна 5 мин./шт. Если норма выработки увеличится до 15 шт./ч (на 25%), то как уменьшится норма времени? Чаще всего отвечают: на 25%. Неправильно! При выработке 15 шт./ч, норма времени составит 60/15 = 4 мин./шт. Значит, норма времени уменьшится на (1 – 4/5) x 100 = 20%.

Для расчета величины взаимных изменений норм времени и норм выработки можно воспользоваться следующими формулами:

Норма времени для бригады

Бригадная форма организации труда весьма распространена на предприятиях различных форм собственности, а значит, практики достаточно часто сталкиваются с необходимостью нормировать работу бригад.

Начнем со старого анекдота:

— Почему у вас барабанщик не все время играет? — спросил начальник.

— Но у него же паузы! — ответил дирижер симфонического оркестра.

— А зарплату он тоже получает с паузами?

Бригада — это тоже своего рода оркестр: производственная задача — общая для всех, а функции и обязанности распределены между разными работниками. Так же как и в оркестре, паузы бывают и в работе отдельных членов бригады. В этом случае задача нормирования сводится к определению общего времени выполнения рабочего задания с учетом наилучшего распределения труда между членами бригады и минимизации потерь рабочего времени.

Для получения объективного и точного результата нужно определить:

- длительность каждой из операций (с помощью хронометража), входящей в общую норму времени;

- необходимое для выполнения каждой из операций количество работников;

- возможность выполнения данных операций одновременно с другими операциями (определяются технологами и нормами безопасности труда).

Далее составляется план-график, позволяющий распределить работу в бригаде и установить бригадную норму времени. План-график — это таблица, где в столбцах проставлены равные промежутки времени, а в строках — исполнители работ.

Например, процесс сборки некоего узла состоит из 13-ти технологических операций. При этом выполнение 100-й операции требует одновременного участия четырех рабочих, операций 250-й и 650-й — троих, 200-й, 600-й, 800-й — двоих, а остальные выполняются одним рабочим. Длительность выполнения одной операции — от 0,20 мин. (250-я операция) до 3,10 мин. (200-я операция). Здесь и далее приводится штучное время.

Сборочный процесс начинается с выполнения 100-й операции, завершается — 250-й. Последовательность других операций произвольна, однако 500-я операция может быть выполнена только после выполнения 100-й, 800-я — после 500-й, 650-я — после 800-й, 250-я — после 350-й.

На практике эту работу выполняет бригада из шести человек. Сложившаяся последовательность выполнения работ представлена в таблице 1.

Табл. 1. План-график работы сборочной бригады

Общее бригадное время составляет 5:00 мин. Общий вынужденный простой бригады в этом случае — 4,50 мин. (16,11% рабочего времени бригады). В то же время, если перераспределить выполнение отдельных операций между членами бригады по-другому (табл. 2), в бригаде будет не шесть, а пять человек, при этом длительность простоев внутри бригады сократится до 0,40 мин. — 2,17%. Однако в этом случае бригадное время составит 5,10 мин. вместо 5,0 мин.

Табл. 2. Новый вариант план-графика работы сборочной бригады

Таким образом, есть два варианта организации работы бригады:

Допустить снижение нормативного выпуска продукции на 3,3% (с 91 до 88 шт., подготовительно-заключительное время на смену 24 мин.), сэкономив 16,7% фонда зарплаты.

Сохранить объемы выпуска, переплачивая за простой.

Выбор оптимального для конкретной ситуации варианта — управленческое решение. Нормирование же труда, и в частности составление план-графика бригадной работы, дает менеджерам объективную информацию для оценки ожидаемых преимуществ и возможных рисков.

Один из основных вопросов, которые приходится решать эйчарам, — определение численности персонала: сколько же сотрудников нужно организации?

Расчет численности персонала

Решение этого вопроса обычно начинается с поиска норм численности для соответствующих категорий работников. К сожалению, чаще всего он оказывается безуспешным — по той простой причине, что нормы численности разрабатываются отнюдь не для всех. Во-первых, они решают только одну специфическую задачу, то есть непригодны ни для планирования производства, ни для разработки системы оплаты труда или материального стимулирования. Во-вторых, при составлении норм необходимо учесть большое количество факторов (условно говоря, видов выполняемых работ и их особенностей), определяющих в реальной жизни требования к численности каждой категории работников. Но поскольку это сложно обеспечить, обычно ограничиваются тремя-четырьмя факторами, чего недостаточно для обеспечения высокой точности расчетов.

При отсутствии норм численности потребность в персонале можно рассчитать на основе любых других видов норм труда. Логика этих расчетов проста и понятна, а используемые формулы — несложны.

Необходимая численность (Чн) — это количество работников, требующихся для выполнения производственного задания в установленный период времени в заданных организационно-технических условиях. Необходимую численность часто называют «явочной»: это количество людей, которые должны находиться на своих рабочих местах.

Однако работники периодически отсутствуют на рабочих местах — по уважительным (отпуска, болезни, уход за детьми и т. п.) и неуважительным причинам. С учетом этого, чтобы обеспечить своевременное выполнение производственных заданий, предприятию приходится нанимать дополнительных людей. Штатная численность (Чш) — это необходимая численность с учетом коэффициента невыходов (Кн).

Чш = Чн х Кн

Штатную численность часто называют списочной.

Расчет численности на основе норм времени

Зная нормы времени и объемы заказов, мы легко сможем рассчитать необходимую численность.

Например, если работник затрачивает на обработку одной детали один час, а за день нужно сделать 80 деталей, то для выполнения производственного задания потребуется 10 человек. Решение задачи очевидно: общую трудоемкость (80 ч) нужно разделить на время работы одного человека (8 ч в день).

В реальной жизни все несколько сложнее, поэтому в расчет вводятся поправочные коэффициенты. Если за основу берутся нормы времени, то численность персонала рассчитывается по формулам:

где Т∑— совокупная трудоемкость работ в плановом периоде, чел.-ч;

Ф — фонд рабочего времени одного работника в плановом периоде, ч;

Н1, Н2, Нi — норма времени на 1, 2 и т. д. вид работ в плановом периоде, чел.-ч;

V1, V2, Vi— объем работ 1, 2 и т. д. вида в плановом периоде;

Кох — коэффициент, который отражает, какое количество работ не охвачено нормированием в плановом периоде;

Квн — коэффициент выполнения норм;

Кн — коэффициент невыходов.

Плановый период при расчете может быть любым — смена, неделя, декада, месяц, квартал, год. Различные виды работ характеризуются разной повторяемостью (постоянные, ежедневные, разовые и т. д.), при этом, чем продолжительнее плановый период, тем точнее будет результат.

Однако при увеличении планового периода возникает другая сложность. Отнюдь не все предприятия могут составить точный и подробный план работы, например, на год. Но использование в планах приблизительных (ориентировочных) производственных показателей снижает точность результатов расчета численности. Поэтому при назначении планового периода следует учитывать конкретные обстоятельства, а также наличие достоверных исходных данных.

Коэффициент выполнения норм (Квн) — это показатель, который отражает степень выполнения работником плановых заданий (средней выработки):

- при средней выработке 100%, Квн = 1,0;

- при меньшей выработке, Квн < 1,0;

- при большей выработке, Квн > 1,0 (например, при средней выработке 120%, Квн = 1,2).

Очевидно, что если работники систематически перевыполняют нормы, то показатель необходимой численности персонала уменьшается, а если недовыполняют — увеличивается. Коэффициент выполнения норм обычно рассчитывают для производственных рабочих, для остальных категорий персонала его значение, как привило, принимают равным 1,0.

Коэффициент невыходов (Кн) — стандартный показатель учета отработанного времени, отражающийся в статистической отчетности предприятия.

Коэффициент охвата нормами (Кох) используется в расчетах в тех случаях, когда часть выполняемых работниками работ не охвачена нормами (или их невозможно установить) — такое встречается достаточно часто. Как же узнать, какой процент работ не охвачен нормированием?

-

Можно попытаться решить эту задачу арифметически: вычесть из отработанного календарного времени общую трудоемкость пронормированных работ. Но при всей очевидной простоте этот способ имеет ограничения:

- если показатели выработки превышают 100%, то результат будет выражаться отрицательным числом;

- если показатели выработки меньше 100%, то результат отнюдь не всегда будет отражать именно долю неохваченных нормами работ;

- если коэффициент выполнения норм не равен единице, то результат будет существенно искажен.

- Кох можно определить путем наблюдений — используя метод фотографии рабочего времени. Это наиболее правильный подход.

- Чаще всего данный коэффициент назначают с использованием «экспертного» метода (исходя из опыта).

Например, годовая (2009 год) производственная программа деревообрабатывающего предприятия предусматривает изготовление 6600 шт. деревянных брусьев 2000х100х80 мм (в дальнейшем они используются для сборки столярных изделий). Необходимо рассчитать численность столяров (III разряд), производящих операции обстругивания заготовок с четырех сторон (при помощи шерхебеля и рубанка), зачистки кромок с четырех сторон (шлифовальной шкуркой), а также делающих в каждом из брусьев по 16 гнезд (восемь стамеской и восемь — электрической дрелью).

Для определения трудоемкости были использованы Межотраслевые нормы времени на изготовление столярных изделий (Краматорск, 2005).

Норма времени на обстругивание заготовок ручным инструментом (шерхебель и рубанок) составляет 2,43 чел.-ч на каждые 100 м обстругиваемой поверхности при ширине строгания до 100 мм (карта 18 сборника норм); трудоемкость обстругивания одной заготовки составит:

Норма времени на изготовление глухих пазов стамеской составляет 2,91 чел.-ч на 100 гнезд (карта 23); трудоемкость изготовления пазов стамеской на одну заготовку рассчитывается:

Норма времени на изготовление глухих пазов электродрелью составляет 1,43 чел.-ч на 100 гнезд (карта 26). Трудоемкость изготовления пазов стамеской на одну заготовку рассчитывается:

Норма времени на зачистку кромок шлифовальной шкуркой вручную составляет 1,03 чел.-ч на каждые 10 кромок длиной 2000 мм (карта 42). В рассматриваемом примере в каждой заготовке кромки зачищаются с четырех сторон, следовательно, трудоемкость зачистки кромок на одной заготовке рассчитывается так:

Учитывая, что все работы расчетного периода охвачены нормированием (Кох = 1,0), совокупная трудоемкость работ составит:

Тогда, при фонде рабочего времени в 2004 ч (2009 год), коэффициенте выполнения норм Квн = 1,0 и коэффициенте невыходов Кн = 1,12, расчетная численность столяров составит:

Расчет численности на основе норм выработки

При использовании норм выработки численность работников рассчитывается по формуле:

где Нв1, Нв2, Нвi — нормы выработки на 1-й, 2-й и т. д. виды работ соответственно.

При расчете следует обязательно помнить о соответствии единиц измерения. То есть, единицы измерения количества работы в показателях норм выработки и объемов работ должны быть одинаковыми — шт., куб. м, кг и т. п. Также должны быть согласованы единицы измерения времени в показателях норм выработки и фонда рабочего времени — час, смена и т. п. Если единицы измерения не совпадают, следует пересчитать показатели. Если норма выработки составляет 120 шт./мин., а плановый период — один месяц, то при расчете численности следует привести единицы измерения к единой шкале: один месяц — это 167 ч х 60 = 10 020 мин.

Например, месячная производственная программа заготовительного участка составляет:

1) заготовка А — 25 тыс. шт. при норме выработки 12 шт./мин. (в этом примере использованы местные нормы выработки);

2) заготовка Б — 3 тыс. шт. (8 шт./ч);

3) заготовка В — 50 тыс. шт. (15 шт./мин.);

4) заготовка Г — 3 тыс. шт. (30 шт./ч);

5) заготовка Д — 4,5 тыс. шт. (25 шт./ч).

Месячный фонд рабочего времени составляет 167 ч. Коэффициент выполнения норм для всех заготовок Квн = 1,0, коэффициент невыходов Кн = 1,12. Тогда штатная численность рабочих составит:

Для обеспечения соответствия единиц измерения в рассмотренном примере проведен перерасчет норм выработки для заготовок А и В.

Расчет численности на основе норм обслуживания и норм времени обслуживания

Нормы времени обслуживания (нормы обслуживания) используют при нормировании труда работников, обслуживающих производство (транспортного и складского хозяйства, ремонтников и т. п.). Расчет численности на их основе производится по формулам:

- для норм времени обслуживания:

- для норм обслуживания:

где Но1, Но2, Ноi — нормы обслуживания 1-го, 2-го и т. д. вида.

Приведенные формулы похожи на соответствующие формулы расчета численности на основе норм времени и выработки, однако в них отсутствует коэффициент выполнения норм. Его не используют потому, что для этих подразделений обычно неприемлемо не только недовыполнение, но и перевыполнение норм: работы должны выполняться строго в соответствии с установленным графиком/режимом. Если же по каким-то объективным причинам производительность труда в обслуживании повысилась, то следует не вводить коэффициент выполнения норм, а изменить нормы.