-

Расчет заготовки

Объем заготовки

рассчитывается по следующей зависимости

(формула (18)):

(18)

где

Vпок

–

объем поковки c

учетом износа штампа;

Vпер

– объем перемычки;

Vобл

– объем облоя;

k

– коэффициент, учитывающий угар металла

при нагреве; при индукционном нагреве

k

принимается равным 0,005…0,01.

Рассчитаем

объем поковки (рисунок 6):

Рисунок

6 – Эскиз поковки

Vпок

= V1-V2-V3-V4-V5-V6+V7-V8

+V9+V10+V11+V12 =

0,785 ∙ 37,7 (216,72

– 1012)

– 2,47 ∙82

∙ (152,9 + 0,848 ∙ 8) – 2,47 ∙82

∙ (117 – 0,848 ∙ 8) – 0,785 ∙ 8 ∙ (152,92

– 1172)

-4355,76 – 0,785 ∙ 8 ∙ (171,92

– 1172)

+ 0,785 ∙ 60,6 ∙ (1012

– 71,52)

– 2[0,524 (3∙101-2∙3,05) 3,05∙11,55] + 0,785 ∙ 7 (71,52

– 64,82)

+2[0,524 (3∙71,5-2∙3,35) 3,35∙27,7] + 0,785 ∙ 4 (219,82

– 216,72)

+ 2[0,524 (3∙216,7-2∙1,55) 1,55∙17,65] = 1109031,87 мм3

Рассчитаем

объем облоя (формула (14)):

(19)

где

РП

–

периметр поковки по линии разъема

штампа;

В

– ширина облоя в магазине; при весе

поковки свыше 2кг, В = 20 мм.

Периметр

поковки по линии разъема штампа находится

по формуле (20):

РП

= πD,

(20)

где

D

– наибольший диаметр поковки.

РП

= 3,14 ∙ 215,5 = 676,67 мм

Vобл

= 676,67 ∙ (12 ∙ 4 + 20 ∙ 12) = 194880,96 мм3

Объем

перемычки вычислим по формуле (2):

Vпер

= 0,785 ∙ 7 ∙ 64,82

= 23073,72 мм3

Подставим

найденные значения в формулу (20) и найдем

объем заготовки:

Vзаг

= (1109031,5

+ 23073,72

+ 194880,96) ∙ (1 + 0,0075) = 1336938,95 мм3

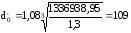

После

определения объема исходной заготовки

находят ее размеры. Для круглых поковок,

штампуемых в торец, диаметр заготовки

определяют по формуле (21):

(21)

где

m

– отношение длины исходной заготовки

к ее диаметру; рекомендуется значения

1,2…1,5.

По

найденному значению do

выбираем ближайший по сортаменту

прокатный профиль с размером dзаг

= 110

обычной точности [2].

Определим

длину заготовки по формуле (22):

Lзаг

=

Получим

следующий численный результат:

Lзаг

=

Учитывая

допуск на длину при резке, выбираем Lзаг

= 142

-

Расчет усилия резки. Выбор ножниц

Резка

круглого проката, диаметром 110 мм и

длиной 142 мм, происходит при t

= 550 °С

Усилие

резки определяется по формуле (23):

Pср

= 1,4Fср

σв,

(23)

где

σв

= 250 МПа;

Fср

– площадь реза.

Площадь

реза определим по формуле (24):

Fср

= 0,785dзаг2.

(24)

Подставим

числа и получим:

Pср

= 1,4 ∙ 0,785 ∙ 1102

∙ 250 = 3324 кН

Рпр

= 1,24∙3324=4122 кН

Выбираем

ножницы – Н1538.

Техническая

характеристика ножниц [2]:

1 номинальное

усилие – 6300 кН;

2 число

ходов в мин. – 20;

3 наибольший

размер сечения разрезаемого проката –

круг, d

= 140 мм;

4 наибольшая

длина отрезаемой заготовки – 630 мм;

5 мощность

привода – 55 кВт;

6 габаритные

размеры – 7360х4020х4600;

7 масса

– 39,4 т.

Соседние файлы в папке Мамаев КР

- #

- #

- #

- #

- #

- #

- #

20.03.201654.32 Кб19Детальcdw.cdw

- #

- #

- #

20.03.201664.24 Кб27Поковка А3.cdw

- #

Расчет веса и объема поковки

Январь 26, 2018

| Просмотры: 6848

|

- Блог

- Расчет веса и объема поковки

При составлении проектной и технической документации, а также при оформлении заказа на металлопрокат, необходимо точно рассчитать требуемое его количество. Поскольку вес проката является основным эквивалентом при его отгрузке, определяют именно этот параметр.

Поковки бывают круглого и квадратного сечения. Для определения веса круглой поковки сначала необходимо рассчитать ее объем (по формуле объема цилиндра):

V = πr2h,

где r – радиус поковки (половина диаметра), а h – ее длина. Затем рассчитывается вес поковки:

m = ρV,

где ρ – это удельный вес стали (необходимо уточнять по специальной таблице, в соответствии с маркой). Если речь идет о поковках квадратного сечения, то объем определяют по формуле:

V = a2h,

где a – сторона квадрата, h – длина поковки.

Вес поковки рассчитывают по все той же формуле m = ρV. Узнав вес одного изделия, вы без труда сможете определить необходимое суммарное количество заготовок. Умение рассчитать вес металлопроката необходимо для точного финансового и бухгалтерского учета, калькуляции складских и транспортных расходов. Помимо этого, расчет веса поковок обязателен для контроля за правильностью отгрузки товара: покупатель легко определит соответствие заявленного веса действительности, просто подсчитав количество отгружаемых заготовок.

Главная / Свободная ковка / Общие понятия об изготовлении кованых деталей по заданным размерам и форме / Ряд последовательных расчетов для определения размеров заготовки конкретной детали (Пример 1)

Рассчитать заготовку для поковки, (диск с отверстием), материал — сталь 45 (ГОСТ 1050 — 60).

Объем поковки

Vпок = Vц — Vу.к,

где Vц — объем цилиндра, т. е. полный объем поковки без отверстия; Уу.к — объем усеченного конуса, т. е. объем отверстия.

Тогда

где d1 — меньший диаметр отверстия. Так как уклон в отверстии 1 : 20, то

Окончательно получаем объем поковки

Вес поковки

Подберем заготовку для данной поковки. Так как вес поковки (191 кг) относительно небольшой, то она может быть изготовлена из сортового проката осадкой.

Потери металла на обсечку в виде выдры при пробивке отверстия составят:

Поковка будет изготовлена с одного нагрева, так что потери на угар составят 2% объема заготовки (т. е. Куг=0,02 V3ar). Вес заготовки принимается за 100%.

Тогда объем металла, теряемого на угар, составит

Находим объем заготовки

Размеры заготовки для ковки данной детали необходимо определять с учетом следующих трех условий:

- первое — длина заготовки должна быть не более 2—2,5 диаметра или стороны квадрата, так как ковку ведут способом осадки;

- второе — возможность точнее отрубить или отрезать заготовку от штанги; чем больше сечение штанги, тем труднее точно отделить заготовку, а при уменьшении сечения будет расти длина заготовки, нарушая первое условие. Удобно отрезать или отрубить заготовки, длина которых равна диаметру или стороне квадрата;

- третье — наличие выбранного сечения в ГОСТе на сортовой прокат.

Сообразуясь с перечисленными условиями, остановимся на сечении 240X240 (ГОСТ 4693—57).

Длина исходной заготовки определится следующим отношением:

Проверим, удовлетворяет ли выбранная заготовка второму и третьему условиям:

Таким образом, заготовка размером 240X240 при длине 445 мм удовлетворяет условиям изготовления поковки способом осадки.

«Свободная ковка», Я.С. Вишневецкий

Определение размеров заготовки. Объем заготовки с учетом заусенца [c.423]

Объем, форма и размеры заготовок определяются по чертежу с учетом припусков и напусков для доделочных операций. Сложное по форме изделие делят на элементы и, суммируя их, получают общий объем. Для определения расчетного объема заготовки сумму объемов элементов изделия и технологических отходов увеличивают на 3—7%. [c.19]

При разности потенциалов на электродах происходит ионизация межэлектродного промежутка. Когда напряжение достигнет определенного значения, в среде между электродами образуется канал проводимости, по которому устремляется электрическая энергия в виде импульсного искрового или дугового разряда. При высокой концентрации энергии, расходуемой за 10″ —10 с, мгновенная плотность тока в канале проводимости достигает 8000—10 ООО А/мм , в результате чего температура на поверхности обрабатываемой заготовки-электрода возрастает до 10 ООО—12 ООО °С. При этой температуре мгновенно оплавляется и испаряется элементарный объем металла и на обрабатываемой поверхности заготовки образуется лунка. Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0,01—0,005 мм. [c.401]

Однако могут быть случаи, когда для достижения меньшей сложности программирования становится оправданным назначение относительной координатной системы заготовки, не удовлетворяющей этому условию, например обрабатываемая деталь — один из участков поверхности штампа (рис. 15.7), где показано направление строчек обхода инструментом вдоль оси X относительной системы координат (см. рис. 15.7, а), вдоль оси Y (см. рис. 15.7, б). Объем программирования (расчетов по определению координат точек, задающих контур) значительно меньше при движении вдоль оси Y, так как на большем своем пути инструмент совершает прямолинейные перемещения, в то время как при движении вдоль оси X инструмент проходит длинный криволинейный путь. [c.228]

После формирования окончательной конфигурации поковки определяется объем исходной заготовки с учетом технологических отходов и отходов на угар. Поковка при этом разбивается на ступени для определения объема в автоматическом режиме. [c.222]

Для достоверного расчета процента сдачи продукции с первого предъявления важное значение имеет правильное определение не только числителя, но и знаменателя вышеприведенной формулы. В настоящее время на промышленных предприятиях процент сдачи продукции с первого предъявления исчисляется двумя способами первый — по отношению к объему предъявленной ОТК продукции и второй — ко всем произведенным изделиям. Анализируя содержание каждого из них, следует заметить, что при использовании первого способа без внимания остается дефектная продукция, не предъявленная производственному мастеру или ОТК. В результате процент сдачи продукции с первого предъявления и размер премии за качество. могут оказаться одинаковыми у рабочих, работающих без брака, и у работников, имеющих определенное количество дефектных изделий, которые они не предъявили мастеру или ОТК. При такой методике подсчета и отсутствии строгого учета на заготовки, энергию и другие материальные ресурсы отдельные недобросовестные работники в погоне за премией могут просто скрыть испорченные ими изделия, изготовить их повторно, а предъявить как сделанные с первого раза. На бумаге все хорошо, а фактически рабочий допустил производственный брак. Более точным является второй способ, при ис [c.154]

В ряде случаев в процессе формирования ТКС или по окончании его объем ТКС может быть значительно сокращен нри неизменном содержании информации в ней. По окончании конструирования объекта ТКС представляет законченную и вполне исчерпывающую информационную совокупность сведений о нем, используемую в дальнейшем для других целей. В свою очередь процесс технологического проектирования, отражающий процесс изменения размеров, формы и свойств элементов конструкций при их изготовлении, может быть формально представлен как процесс изменения ТКС заготовки, заключающийся в присваивании новых значений реквизитов, определенных в процессе технологического проектирования, старым значениям, определенным при конструировании заготовки, и в образовании новых строк в связи с появлением новых поверхностей при обработке. [c.141]

Определение веса литых заготовок [91] производится так заготовку разбивают на части простой геометрической формы н определяют объем. Затем объем каждой отдельной части умножают на плотность материала общий вес заготовки определяют путем суммирования найденных величин. [c.327]

Основными факторами в определении себестоимости изделий в кузнечно-штамповочном производстве являются точностные параметры. Они определяют степень соответствия поковок готовым деталям, объем последующей механической обработки и коэффициент использования металла. Из-за отсутствия форм, ограничивающих течение металла при деформировании, свободная ковка не позволяет получить заготовки высокой точности их раз- [c.38]

Важнейшим при подготовке исходных данных для проектирования технологического процесса является согласование условий поставки заготовки или условий поставки детали. Целью этапа является определение состояния заготовки, ее базы, все виды предварительной обработки перед установкой заготовки на станке с ЧПУ. Определяются также состояние детали после снятия ее со станка и объем требуемой слесарной доработки. [c.815]

Определение массы заготовок. Масса литой заготовки (детали). Для расчета массы литой заготовки (детали) необходимо умножить ее объем на плотность материала р (см. табл. 2.3), нз которого изготовлена данная заготовка (деталь). При расчете массы литой заготовки (детали) также учитывают припуски на механическую обработку. [c.147]

Прокаливаемость — технологическое свойство стали, от которого зависят объем упрочняемого при термической обработке металла, его форма и размеры после термической обработки из-за деформации и коробления. Удовлетворение требований машиностроителей по этому показателю на практике осуществляется металлургами главным образом путем отсортировки металлопроката, выдержавшего соответствующие испытания по согласованным нормативам. Как правило, контролируют промежуточную заготовку, хотя важнее определять прокаливаемость уже конечного продукта. В действующей НТД нормы по прокаливае-мости устанавливают в определенном диапазоне. Сужение диапазона норм прокаливаемости, хотя и допускается ГОСТами, но встречает естественные возражения поставщиков при оформлении заказов, так как уменьшается выход годного. Наиболее целесообразно включать в оценку не только уровень прокаливаемости, но и ее воспроизводимость в различных партиях через параметр q (см. выше) и учитывать его в цене на металл. Разработка и внедрение мероприятий по стабилизации прокаливаемости стали с помощью ЭВМ дают возможность точно определять эту характеристику, исходя из химического состава жидкой стали и условий ее реального передела. В сочетании с непрерывным способом разливки стали в этом случае может быть гарантирована однородность химического состава металла всей партии, что позволит значительно уменьшить разброс величины прокаливаемости. [c.417]

Определение массы и размеров заготовки. Основная часть массы заготовки приходится на массу поковки, которую определяют умножением объема поковки (дм ) на плотность (кг/дм ). Для подсчета объема поковки разбивают на элементарные участки и определяют их объем по геометрическим формулам. При этом в расчетах используют номинальные размеры поковки (без учета допусков). Массу галтелей на поковке определяют по номограммам. [c.476]

При выборе формы и размеров заготовки, поступающей на основные позиции штамповки, необходимо исходить из того, что формоизменение металла и заполнение полости штампа — результат движения инструмента. Создание напряженного состояния без значительного перемещения инструмента в процессе деформации не может обеспечить заполнения полости штампа. Для снижения удельных и полных сил, накопленной деформации и ее неравномерности по объему заготовки при оформлении сложных элементов конструкции детали необходимо иметь а) два или несколько направлений течения металла б) определенный запас объема металла, который при перемещении инструмента частично или полностью расходуется на образование заданного элемента конструкции детали. [c.97]

Большая плош,адка износа и объем изношенной части соответствуют большему времени работы (т. е. большей стойкости) инструмента, но вместе с тем и высокой шероховатости обработанной поверхности, увеличенным силам резания, большему объему материала инструмента, который необходимо удалить при переточке. Шоу и Дирк считают, что оптимальную величину заднего угла следует определять исходя из экономических соображений и требований к стойкости инструмента. При увеличении заднего угла уменьшается площадка контакта задней поверхности с обрабатываемой заготовкой, ухудшается отвод тепла, увеличивается интенсивность износа. Эксперименты, выполненные Дж. Тэйлором, показали, что оптимальный задний угол следует определять не только с точки зрения минимальной интенсивности износа, но также с учетом объема материала, снимаемого при переточках [см. уравнение (8.3)]. Однако на практике при определении заднего угла инструмента экономические факторы обычно не учитывают. [c.163]

Для определения размеров заготовки при вытяжке исходят из основного закона обработки давлением масса G и объем V материала до вытяжки — заготовки равна массе G и объему V материала после вытяжки — готового изделия. [c.183]

Объем поковки определяют суммированием объемов ее элементарных частей. Вес поковки находят из произведения объема на удельный вес металла. При определении веса заготовки надо исходить из веса поковки, прибавляя к нему вес отходов на об-сечку, а также потери металла на угар. Отходы на обсечку зависят от сложности поковки и могут колебаться от 5 до 30% ее веса. Потери на угар составляют 2—5% веса заготовки при повторных нагревах величина потери на угар берется в среднем 2°/о. Для круглых и квадратных поковок, изготовляемых вытяжкой, когда устанавливают площадь поперечного сечения заготовки, необходимо учитывать степень уковки у, которая для катаной заготовки берется от 1,1 до 1,5, а при ковке из слитка — от 3 до 4, т. е. [c.268]

В слитках, заготовках и поковках при охлаждении как в процессе обработки, так и после нее в результате разности температур по сечению могут возникать температурные напряжения, а при неодновременном по объему металла переходе через критический интервал температур — структурные напряжения, которые могут суммироваться с температурными. Наличие напряжений может привести к возникновению макро- и микротрещин, а при охлаждении сталей некоторых марок в поковках могут образовываться фло-кены. Поэтому необходимо соблюдать определенные режимы охлаждения поковок. [c.109]

Определение размеров заготовки. Уп — объем поковки Кд — объем заусенца, определяемый по формуле (4) Упз + Уз—объем поковки [c.364]

Вес исходной заготовки или слитка для поковки определяется по ее объему. Поскольку вес любой детали или заготовки равен объему, умноженному на удельный вес металла, то основной задачей здесь является определение объема заготовки [c.265]

Расчеты переходов и определение размеров и веса заготовки, как и при свободной ковке, выполняют на основе закона о постоянстве объема. Определяют объем поковки, объем отходов и по формулам, приведенным на стр. 267, находят длину заготовки. При расчете объема отходов учитывают угар металла, но вместо обсечек учитывают отходы на заусенец (облой) и концевые остатки прутка или штанги. Также на основе закона постоянства объема определяют размеры подкатного, протяжного и других ручьев штампа. Определение мощности оборудования принципиально не отличается от метода, изложенного в 10 гл. X. [c.338]

При определении заготовительных ручьев сложную расчетную заготовку приводят к ряду элементарных. Для этого отыскивают такое расстояние /1 ., на участке которого недостающий объем 1 1 равнялся бы прилегающему избыточному объему Линия ОО будет разделять сложную расчетную заготовку на две элементарные. Далее определяют заготовительные переходы для каждой элементарной заготовки и принимают наиболее трудоемкий вариант. [c.233]

Так как в процессе вытяжки объем металла остается постоянным, то основой для определения размеров заготовки и полуфабрикатов промежуточных переходов служит условие равенства их объемов. Поскольку толщина материала в среднем остается неизменной, равенство объемов сводится к равенству поверхности. [c.119]

Для штамповки объемно сплошных изделий осадкой и формовкой применяются открытые и закрытые штампы. При формовке в открытом штампе (рис. 131, а) объем заготовки берется больше объема готового изделия, а излишек вытесняется в облой 1. В открытых штампах изделия могут штамповаться из штучных заготовок, а также из полосы. Когда штамповка производится из полосы, то изделия-полуфабрикаты (с определенным шагом) между собой связаны облоем. На последующей операции изделия отделяются от облоя отрезным штампом. Для обеспечения точности по толщине изделия штамповку в открытых штампах выполняют с постоянным ходом ползуна пресса. При штамповке в закрытых штампах (рис. 131, б) объем заготовки равен объему изделия без образования облоя. Течение металла ограничивается стенками пуансона 2 и матрицей 3. В этом случае степень деформации металла высокая — 75—85%. При осадке и формовке в открытых и закрытых штампах устанавливаются выталкиватели 4, которые не только удаляют отштампованные изделия, но часто служат для формообразования, воспринимая основные нагрузки. [c.184]

Определение формы и размеров заготовок при вытяжке. В процессе вытяжки объем штампуемого металла не изменяется, а поверхность заготовки и готового изделия отличаются между собой на небольшую величину. Обычно этой разницей пренебрегают, принимая поверхность заготовки равной поверхности изделия. [c.140]

Для определения размеров заготовки при вытяжке исходят из основного закона обработки давлением вес (С) и объем (К) материала до вытяжки — заготовки равен весу (С ) и объему (V) материала после вытяжки — готового изделия. При этом следует иметь в виду, что форма заготовки в общем подобна форме вытягиваемого изделия, т. е., если поперечное сечение изделия — круг, квадрат, прямоугольник и т. п., то и исходная форма заготовки соответственно также будет круг, квадрат, прямоугольник со срезанными и закругленными углами. [c.188]

Теплопроводность. Тепло, передаваемое поверхности нагреваемого металла от пламени и стенок печи, распространяется (усваивается) внутри металла не мгновенно, ас определенной скоростью, зависящей от его температуропроводности, температуры, размеров и формы заготовок (слитков). При этом количество тепла, воспринимаемое металлом, будет тем больше, чем больше отношение нагреваемой поверхности заготовки к ее объему и чем больше разность температур печи и поверхности заготовок. [c.150]

Для определения усилия, необходимого для пластического деформирования заготовки Qзг, требуется проинтегрировать осевое напряжение Ог по соответствующей площади очага пластической деформации. В каждый конкретный момент времени усилие пластического деформирования заготовки будет. одинаковым в любом поперечном сечении заготовки, так как пластическая деформация охватывает весь объем металла, а нагружение заготовки с обоих торцов производят одинаковым усилием Qaг [c.128]

Третий этап — определение объема и массы исходной заготовки. Объем заготовки будет Узаг =1 пок +Уотх +Ууг см . При прошивании отверстия про-шнвнеы диаметром 140 мм высота выдры будет равна 7з от полной высоты поковки Я]. Таким образом, объем отхода на выдру будет равен [c.244]

Погрешность фс)рл ы обработанных поверхностей возрастает из-за непостояпсгиа температурного поля по объему заготош и в процессе обработки (рис. 6.15, а), и после охлаждения обработанной заготовки возникают дополнительные погрешности обработанной поверхности (рис. 6,15, б). Температурные погрешности следует учитывать при иалад.че станков. Для определения погрешностей необходимо знать температуру инструмента и заготовки или количество теплоты, переходящей в них (см. рис. 6.14). [c.270]

База данных инструментов содержит огромное количество данных, последовательный просмотр которых может занеть много времени. В системе есть возможность ограничить объем предъявляемых данных путем ввода определенных признаков. Для инструментов такими признаками могут быть тип инструмента, материал заготовки и параметры инструмента. [c.92]

Можно сформулировать несколько требований к методам интенсивной пластической деформации, которые следует учитывать при их развитии для получения наноструктур в объемных образцах и заготовках. Это, во-первых, важность получения ультра-мелкозернистых структур, имеющих преимущественно большеугловые границы зерен, поскольку именно в этом случае происходит качественное изменение свойств материалов (гл. 4,5). Во-вторых, формирование наноструктур, однородных по всему объему образца, что необходимо для обеспечения стабильности свойств полученных материалов. В-третьих, образцы не должны иметь механических повреждений или разрущений несмотря на их интенсивное деформирование. Эти требования не могут быть реализованы путем использования обычных методов обработки металлов давлением, таких как прокатка, вытяжка или экструзия. Для формирования наноструктур в объемных образцах необходимым является использование специальных механических схем деформирования, позволяющих достичь больших деформаций материалов при относительно низких температурах, а также определение оптимальных режимов обработки материалов. К настоящему времени большинство результатов получено с использованием двух методов ИПД — кручения под высоким давлением и РКУ-прессования. Имеются также работы по получению нано- и субмикрокристаллических структур в ряде металлов и сплавов путем использования всесторонней ковки [16, 17 и др.], РКУ-вытяжки [18], метода песочных часов [19]. [c.9]

На фиг. 118 показан вал с деформированный осью. Заштрихованная часть показывает объем металла, который следует удалить при обточке. При зацентровке вала возникают как бы две линии центров — линия центров станка и линия центров заготовки. Величина биения заготовки по определенному ее сечению в этом случае будет равна разности расстояния от линии центра станка до наиболее удаленной точки на поверхности заготовки и до ближай- [c.303]

Для определения экономической эффсктивпости технологического процесса проводят сравнение себестоимости обработки по технологическим операциям двух процессов А и В. Поскольку вид заготовки меняется, то в себестоимость включается и стоимость заготовки. Так как объем производства не меняется, то сравнение себестоимости производят только по статьям расходов, которые подвйргаются изменению. [c.554]

Верхняя половина штампа состоит из пуансонодержателя, в котором закреплены два пуансона, служащие для предварительной и окончательной высадки утолщенной части шпинделя под накатку. Особенностью данной конструкции штампа является наличие в пуансонодержателе пневмогидрокомпенсаторов, применение которых обусловлено тем, что исходные цилиндрические заготовки, применяемые для высадки шпинделя, имеют различный объем. Наличие пневмогидрокомпенсаторов, настроенных на определенное давление, требуемое для операций высадки, позволяет пуансонам (при повышенном объеме металла) переместиться вверх. Этим обеспечивается безопасность работы штампа и пресса, которые предохранены от перегрузки полное заполнение полости штампа и получение заготовок шпинделей без заусенцев по линии разъема (стыка) штампа. [c.263]

Различие в структуре сплавов в зависимости от вида обработки обнаруживается на всех исследованных уровнях строения — тонкой, микро- и макроструктуре. Особенности тонкой структуры и микроструктуры после СДТО рассмотрены выше при определении чистого влияния СПД на строение сплавов. При сопоставлении обработок необходимо дополнительно оценить влияние СПД на структуру в условиях неоднородного распределения деформации по объему. Неоднородность деформации всегда имеет место при формообразовании изделий сложной формы. После СДТО макроструктура и соответственно микростроение, как показано на примере заготовки после осадки в условиях СПД из сплава АМгб [285], однородны по объему. Это объясняется важной особенностью СПД — слабой зависимостью структуры сплавов от степени деформации. В результате во всех участках заготовки, независимо от степени их локальной деформации, сохраняется однородная и мелкозернистая структура. Более того, в случае исходной неоднородности микроструктуры при СПД происходит ее выравнивание. [c.177]

От хорошо известных и распространенных способов обработки металлов давлением гидроэкструзия, или прессование жидкостью, находящейся под высоким давлением, отличается особо благоприятной схемой напряженного состояния и вместе с тем резким уменьшением вредной роли сил трения. Принципиальная схема прессования металлов жидкостью высокого давления (рис. 90) состоит в том, что в замкнутый объем, образованный контейнером, матрицей и заготовкой, подается жидкость. При достижении определенного давления, необходимого для преодоления сопротивления деформации материала заготовки и сил трения в очаге деформации, происходит выдавлива- [c.213]

Пластическое деформирование металла происходит на основе определенных закономерностей. Объем пластически деформируемой металлической заготовки остается неизменным. Имея возможность перемещаться в разных направлениях, металл течет главным образом в сторону наименьшего соиротивления. Усилия и работа, за1рачиваемые на пластическую деформацию двух геометрически подобных тел различных размеров при подобных условиях процесса деформации, пропорциональны соответственно площадям поперечных сечений (нормальных к деформирующему усилию) и объемам этих тел. [c.149]

Заготовка до высадки проходит механическую обработку, в результате чего она 5 получает строго определенный объем, затем нагревается в элек-тровысадочном устройстве и штампуется. [c.173]

Успех любого процесса горячегЬ деформирования металлов зависит от правильного выбора и соблюдения термомеханического режима формоизменения, т. е. определенного сочетания температуры, скорости и деформации. В обычных условиях деформирования в холодном или подогретом до невысокой температуры инструменте возможности поддержания оптимального термомеханического режима обработки ограничены из-за неизбежного остывания нагретой заготовки при переносе ее от печи к деформирующему оборудованию, укладке в инструмент и- последующей деформации. При охлаждении заготовки возрастают сопротивление деформированию штампуемого металла, усилие и работа деформации, возникает неоднородность температурного поля и становятся неравномерными прочностные свойства в объеме деформируемого тела, снижается пластичность обрабатываемого металла. Интенсивность остывания заготовки тем больше, чем больше отношение ее поверхности к объему. Больщие трудности возникают при щтамповке деталей с тонким и широким полотном, с узкими и высокими ребрами. Подстывание заготовки может резко изменить характер течения металла при прессовании и привести к образованию нежелательной жесткой зоны в углах между контейнером и матрицей. [c.3]

Объем – заготовка

Cтраница 1

Объем заготовки V3 Уд Уотр Узав – Здесь dB – внутренний диаметр детали; Уд – объем детали; Уотр – объем материала на отрезку ( 10 – 15 % от Уд); Уза в – объем материала на завальцовку ( 10 – 20 % от Уд); РЪ – площадь заготовки.

[1]

Объем заготовки зависит от площади поперечного сечения и длины заготовки.

[2]

Объем заготовок для каждого хозяйства определяется с учетом сложившейся специализации в хозяйстве, перспектив развития его экономики. Плановые задания не могут использоваться районным управлением сельского хозяйства ( трестом) как средство для изменения специализации совхозов. Если в соответствующих случаях возникает необходимость изменения специализации отдельных хозяйств, то такое мероприятие осуществляется в порядке, установленном законодательством союзных республик.

[3]

Объем заготовки должен быть несколько больше объема полости формы, чтобы можно было создать достаточное давление во время запрессовки. Часть заготовки, входящая в виде выпрес-совки, приподнимая крышку формы, может повлечь за собой большее или меньшее изменение высоты изделия. Радиус сечения канавок и ширина пояска, отделяющего их от отверстия, определяются габаритами изделия. В этих канавках и собирается вытесняемый из формы излишек заготовки резины.

[4]

Объем заготовки должен быть несколько больше объема полости формы, чтобы можно было создать до. Часть заготовки, входящая в виде выпрессовки, приподнимая крышку формы, может повлечь за собой большее или меньшее изменение высоты изделия. Радиус сечения канавок и ширина пояска, отделяющего их от отверстия, определяется габаритами изделия. В этих канавках и собирается вытесняемый из формы излишек заготовки резины.

[5]

Объем заготовки должен быть несколько больше объема полости формы, чтобы можно было создать достаточное давление во время запрессовки. Излишек объема заготовки, выходящий в виде выпрессовки, приподнимая крышку формы, может повлечь за собой большее или меньшее изменение высоты изделия. Чтобы избежать связанного с этим искажения размеров изделия, формы по плоскости разъема снабжают канавками, расположенными концентрически по отношению отверстия гнезда.

[7]

Объем заготовки зависит от площади поперечного сечения и длины заготовки.

[8]

Объем заготовки ( непросеченной) нам известен и равняется объему VIII перед просечкой без фаски.

[9]

Объем заготовки определяют по величине объема в последнем формующем ручье. К этому объему следует прибавить 1 5 – 2 0 % на угар при одном нагреве и 2 0 – 2 5 % при дополнительном подогреве.

[10]

Объемы заготовок хлеба из года в год возрастали1: в 1933 г. они составили 43 4 млн. пудов, в 1935 г. – 64 4, в 1937 г. – 84, в 1940 г. – 66, 7 млн. пудов.

[11]

Объемы заготовок хлеба из года в год возрастали1: в 1933 г. они составили 43 4 млн. пудов, в 1935 г. – 64 4, в 1937 г. – 84, в 1940 г. – 66, 7 млн. пудов.

[12]

Объем заготовки Vac равняется сумме объемов поковки и отходов на заусенец и угар. Объем заусенца следует определять как произведение периметра поковки по линии разъема на 0 6 – 0 7 от расчетной площади сечения канавки для заусенца ( фиг. Угар при одном нагреве составляет в среднем от 3 до 5 / о веса ( объема) поковки.

[13]

Объем заготовок лома в стране постоянно увеличивается.

[14]

Объем заготовки Узг для штамповки в открытых штампах определяют с учетом объемов: поковки, отхода металла на облой и угар.

[15]

Страницы:

1

2

3

4