как узнать сколько оборотов в моей печи три оборота почистили через месяц дымит печь снова почистили эти же и опять

Тамара Гурьева

Ученик

(101),

на голосовании

11 лет назад

Голосование за лучший ответ

ВООО-ОТ

Мыслитель

(7841)

11 лет назад

У печника который её ложил. Печь хорошо прожигается сухими осиновыми дровами, картофельными очистками, если это периодически делать, чистить придётся раз в 3 года.

Источник: Личный опыт

Дымообороты

Дымообороты

Дымообороты (дымоходы) в отопительных печах — это каналы, расположенные внутри массива печи, которые соединяются с топливником и дымовой трубой.

Дымоходы бывают самыми короткими или с более длинным извилистым путем, с одним или несколькими поворотами — дымооборотами, которые располагаются различно. В практике их часто называют дымовыми каналами или просто каналами.

Они бывают вертикальные (стоячие) и горизонтальные (лежачие), а также подъемные и опускные. Переход из одного канала в другой поверху называют перевалом, а такой же переход внизу — подверткой.

Обычно сечение каналов бывает: кирпич на кирпич (260х260 мм), кирпич на половину кирпича (260х130 мм), половина кирпича на половину (130×130 мм). Это более удобные размеры, другие применять не рекомендуется. Внутренние поверхности каналов должны быть как можно глаже и ровнее, что уменьшает сопротивление проходу дымовых газов.

Назначение всех каналов — восприятие тепла от сгораемого топлива. В дальнейшем это тепло передается массиву печи.

Все дымообороты должны иметь достаточное сечение для свободного пропускания всего объема дымовых газов. Излишние (большие) размеры каналов уменьшают скорость движения газов и поэтому требуют увеличения размеров печи. Уменьшение скорости продвижения газов снижает нагревание печи в целом.

Следовательно, размеры каналов имеют большое значение.

Нормальная температура отходящих газов из печи перед выходом в дымовую трубу считается 120–140 °C. Высокая температура примерно 250–300 °C говорит о заниженной поверхности дымооборотов. Напомним, что слишком низкая температура отходящих газов (ниже 100 °C) говорит о том, что излишне развиты (велики) поверхности стенок дымооборотов. Это может привести к конденсату, который, проникая через кладку, постепенно разрушает ее.

Печь должна равномерно прогреваться. Перегрев верхней части нежелателен, так как в этой зоне тепло мало ощущается человеческим организмом. Немалую роль играет общая протяженность дымооборотов и особенно количество поворотов, усиливающих сопротивление дымовых газов во время прохода. Все это учтено в рекомендуемых печах.

Системы дымооборотов в печах бывают разными: канальными, бесканальными и смешанными, малооборотными и многооборотными.

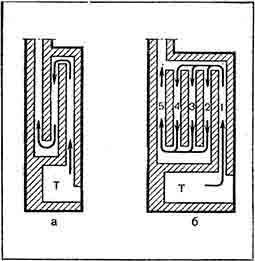

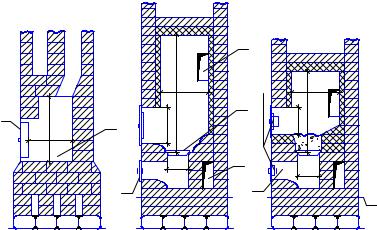

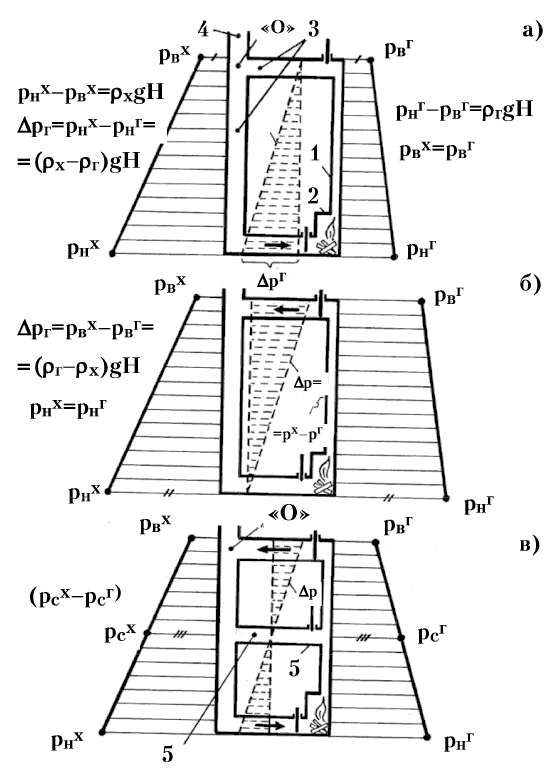

Малооборотные системы имеют один подъемный канал и один или несколько опускных, соединенных параллельно, и газы в них идут в одном направлении (рис. 44).

Рис. 44. Малооборотные схемы:

а — с одним опускным каналом; б — с многими опускными каналами; Т — топливник; 1, 2, 3, 4 — каналы; 5 — дымовая труба

Многооборотные системы построены так, что дымовой канал состоит из последовательно соединенных вертикальных и горизонтальных участков, где газы, направляясь к трубе от топливника, преодолевают большое количество оборотов (рис. 45). Печи с такой системой оборотов прогреваются весьма неравномерно, требуют повышенной тяги, а обилие оборотов повышает оседание сажи. Очищать такие печи очень трудно.

Рис. 45. Многооборотные схемы:

а — с вертикальными каналами; б — с горизонтальными каналами; Т — топливник; 1, 2, 3, 4 — каналы; 5 — дымовая труба

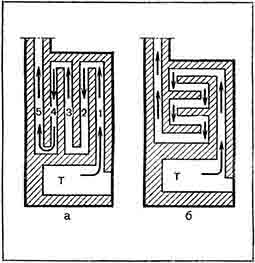

В бесканальной системе — колпаковой (рис. 46) дымовые каналы отсутствуют, а над топливником имеется камера в виде колпака. Из топливника под камерой проходит входное отверстие, а также боковое для отвода охлажденных газов. Работает печь так. Горячие газы попадают в колпак из топливника, поднимаются до перекрыши печи, расходятся по стенкам и нагревают их, а остывая, опускаются вдоль стен к низу камеры и через второе боковое отверстие попадают в трубу. Для лучшего нагревания часто в колпаке делают продольные перегородки на всю его высоту, образуя как бы колодцы. Эта система проста в выполнении, имеет наименьшее газовое сопротивление. К недостатку можно отнести перегрев верхней части печи. Такие печи конструктора В. А. Потапова имеются в данной книге. Они даны в двух вариантах подключения их к коренной или стенной трубе или к насадной.

Рис. 46. Бесканальная схема:

Т — топливник; 1 — колпак

В системе с преимущественным нижним прогревом (рис. 47) обеспечивается наибольший нагрев нижней части печи. Работает печь так. Сначала горячие газы из топливника опускаются вниз, нагревая нижнюю часть печи, слегка охлаждаясь, они направляются вверх. Верхняя часть системы делается или однооборотной, или в виде колпака.

Рис. 47. Схема с преимущественным нижним прогревом:

Т — топливник

Эта система является более рациональной из всех существующих.

Данный текст является ознакомительным фрагментом.

Страница 1 из 2

-

- Регистрация:

- 02.11.16

- Сообщения:

-

1

- Благодарности:

- 0

automan70

Новичок

- Регистрация:

- 02.11.16

- Сообщения:

- 1

- Благодарности:

- 0

Горизонтальные или вертикальные

-

- Регистрация:

- 11.01.10

- Сообщения:

-

1.718

- Благодарности:

- 1.782

Михаил Муравьёв

Живу здесь

- Регистрация:

- 11.01.10

- Сообщения:

- 1.718

- Благодарности:

- 1.782

- Адрес:

- Юрьевец

Вертикальные, но не больше 3 оборотов.

-

- Регистрация:

- 01.02.13

- Сообщения:

-

238

- Благодарности:

- 169

Garpuner

Живу здесь

- Регистрация:

- 01.02.13

- Сообщения:

- 238

- Благодарности:

- 169

- Адрес:

- Москва Троицк

Вертикальные – неравномерный прогрев = трещины.

-

- Регистрация:

- 22.01.13

- Сообщения:

-

8.518

- Благодарности:

- 4.548

Вогнистый

Живу здесь

- Регистрация:

- 22.01.13

- Сообщения:

- 8.518

- Благодарности:

- 4.548

- Адрес:

- Мариуполь

Вложения:

-

- Регистрация:

- 11.01.10

- Сообщения:

-

1.718

- Благодарности:

- 1.782

Михаил Муравьёв

Живу здесь

- Регистрация:

- 11.01.10

- Сообщения:

- 1.718

- Благодарности:

- 1.782

- Адрес:

- Юрьевец

Не знаю как под уголь, но для дровяных печей лучше 3х оборотка с сечением каналов на убыль и с прогарами в перегородках. Благодаря этому прогрев более-менее равномерный и сопротивление меньше, что положительно сказывается на тяге.

Вложения:

-

- Регистрация:

- 22.01.13

- Сообщения:

-

8.518

- Благодарности:

- 4.548

Вогнистый

Живу здесь

- Регистрация:

- 22.01.13

- Сообщения:

- 8.518

- Благодарности:

- 4.548

- Адрес:

- Мариуполь

Это печь как раз под дрова. И это просто схема. Могу показать -7 канальную. 53г. в строю.

Вложения:

-

- Регистрация:

- 14.05.11

- Сообщения:

-

100

- Благодарности:

- 67

And-Ray63

Живу здесь

- Регистрация:

- 14.05.11

- Сообщения:

- 100

- Благодарности:

- 67

- Адрес:

- Москва

1. Почему 3-х оборотка, когда оборотов два (в конвективной системе)?

2. Почему подъемный канал такой широкий? Ведь по нему поднимается остывающий газ…

3. Для чего снижать сопротивление, положительно сказывающееся на тяге?

Последнее редактирование: 12.11.16

-

- Регистрация:

- 14.05.11

- Сообщения:

-

100

- Благодарности:

- 67

And-Ray63

Живу здесь

- Регистрация:

- 14.05.11

- Сообщения:

- 100

- Благодарности:

- 67

- Адрес:

- Москва

4. Для чего прогары, как они работают?

-

- Регистрация:

- 01.04.10

- Сообщения:

-

2.787

- Благодарности:

- 922

vladgri

Живу здесь

- Регистрация:

- 01.04.10

- Сообщения:

- 2.787

- Благодарности:

- 922

- Адрес:

- Казахстан Павлодар

-

- Регистрация:

- 14.05.11

- Сообщения:

-

100

- Благодарности:

- 67

And-Ray63

Живу здесь

- Регистрация:

- 14.05.11

- Сообщения:

- 100

- Благодарности:

- 67

- Адрес:

- Москва

Тогда уж скорее – вследствие халтуры)

Ну а если серьезно, как предполагается работа прогаров? В какую сторону через прогары должны идти горячие газы, в каком соотношении к основному потоку?

-

- Регистрация:

- 11.01.10

- Сообщения:

-

1.718

- Благодарности:

- 1.782

Михаил Муравьёв

Живу здесь

- Регистрация:

- 11.01.10

- Сообщения:

- 1.718

- Благодарности:

- 1.782

- Адрес:

- Юрьевец

На самом деле поворот и оборот наверно имеют разные понятия. Направление вверх, вниз, вверх, вот и три оборота. А так -то поворот только один, принудительно изменяющий направление газов. На остальные вопросы могу сказать что делаю всё по наитию, для улучшения равномерности прогрева. А прогары не я придумал, их применял ещё Быков в своей печи. Что хотите говорите, но практика показала что данная схема работает лучше нежели с одинаковым сечением каналов и без прогаров. Ну и газовая вьюшка тут ещё присутствует, если вы не заметили.

-

- Регистрация:

- 01.04.10

- Сообщения:

-

2.787

- Благодарности:

- 922

vladgri

Живу здесь

- Регистрация:

- 01.04.10

- Сообщения:

- 2.787

- Благодарности:

- 922

- Адрес:

- Казахстан Павлодар

Именно для. Прогар подобен трахеостоме, когда печь не может сама “дышать”. А “дышать” печь не может только в одном случае, при неверном расчёте. Поэтому халтурщики применяют данный приём постоянно, иногда “на всякий пожарный”.

-

- Регистрация:

- 30.04.10

- Сообщения:

-

5.986

- Благодарности:

- 4.506

Вадим Борисыч

Живу здесь

- Регистрация:

- 30.04.10

- Сообщения:

- 5.986

- Благодарности:

- 4.506

- Адрес:

- СПб, Лен.обл., Сосново

Слабая аллегория, Владик

Печь должна не дышать, а греть. -

- Регистрация:

- 11.01.10

- Сообщения:

-

1.718

- Благодарности:

- 1.782

Михаил Муравьёв

Живу здесь

- Регистрация:

- 11.01.10

- Сообщения:

- 1.718

- Благодарности:

- 1.782

- Адрес:

- Юрьевец

Владик, ты дурак? Если на лицо улучшение равномерности прогрева, какая тут халтура?

-

- Регистрация:

- 01.04.10

- Сообщения:

-

2.787

- Благодарности:

- 922

vladgri

Живу здесь

- Регистрация:

- 01.04.10

- Сообщения:

- 2.787

- Благодарности:

- 922

- Адрес:

- Казахстан Павлодар

Страница 1 из 2

70

внутристенные каналы, через насадные и коренные дымовые трубы. Внутристенные домовые каналы устраивают в кирпичной кладке стен зданий. Печи соединяют с каналами горизонтальными металлическими патрубками длиной не более 400 мм. Насадные трубы возводят непосредственно над печами (см. рис. 12.1). Коренные трубы сооружают относительно редко на самостоятельных фундаментах.

Топливники печей представляют собой камеры, в которые для горения топлива подводится воздух, где поддерживается высокая температура, и откуда отводятся нагретые продукты сгорания. При этом имеют место частичная тепловая аккумуляция в массиве топок и теплопередача через их стенки в помещения. Топливники должны обеспечивать получение расчетных количеств теплоты, создавать условия для наиболее полного сжигания топлива и регулирования интенсивности горения, обеспечивать удобство и безопасность эксплуатации.

Топочные процессы горения аналогичны процессам, рассматриваемым в дисциплине «Теплогенерирующие установки». При конструировании топливников и их тепловом расчете ориентируются на усредненные параметры выбранного вида топлива, причем исходят из его низшей теплоты сгорания Q нр,

кДж/кг. В зависимости от вида применяемого топлива различают топливники для сжигания дров, бурого и каменного угля, антрацита, торфа, горючих сланцев, а также соломы, лузги, шелухи, опилок, кизяка и других местных горючих веществ.

Рассмотрим конструкции топливников наиболее распространенных теплоемких печей, предназначенных для сжигания твердого топлива (рис. 12.3).

а) б)

|

1 |

810 |

2 |

|

650 |

||

3  4

4

|

в) |

||||

|

5 |

||||

|

840 |

630 |

|||

|

630 |

ели |

630 |

||

|

6 |

||||

|

280 |

ражат |

280 |

||

|

от |

||||

|

260 |

7 |

260 |

||

|

8 |

9

Рис. 12.3. Конструкции печных топливников: а – с глухим подом; б – с колосниковой решеткой для сжигания дров; в – то же каменного угля; 1 – топочная дверца; 2 – под топки; 3 – шанцы; 4 – поддувальная дверца; 5 – проем для отвода продуктов сгорания топлива; 6 – колосниковая решетка; 7 – подтопочный канал для нижнего прогрева печи; 8 – поддувало и зольник; 9

– гидроизоляция

Топливники для сжигания дров иногда делают с глухим подом (рис. 12.3,а). Дрова, лежащие на поде, плохо омываются воздухом, поступающим

71

только через открытую топочную дверцу. Поэтому значительная часть воздуха не участвует в процессе горения топлива и охлаждает топочное пространство. Избыток воздуха достигает большой величины. КПД топливника с глухим подом не превышает 35%.

На рисунке 12.3, б представлен топливник для сжигания дров с колосниковой решеткой. Воздух через поддувало снизу довольно равномерно пронизывает весь слой горизонтально уложенных поленьев. Избыток воздуха уменьшается, повышается температура горения, в результате увеличивается КПД топливника. Топливник делают сравнительно высоким для дожигания летучих веществ топлива. На рисунке изображен топливник печи с нижним прогревом: продукты горения из топки сначала опускаются в подтопочный канал и лишь затем поднимаются в надтопочную часть печи. Топливники тепловой мощностью более 3000 Вт футеруют изнутри огнеупорным или тугоплавким кирпичом.

Топливник для сжигания каменного угля (рис. 12.3, в) оборудуют колосниковой решеткой с увеличенной площадью живого сечения (для горения требуется большее количество воздуха, чем для дров). Толщина слоя угля доходит до 200 мм, поэтому колосниковую решетку несколько опускают по отношению к низу загрузочной дверцы. Выход летучих веществ при горении угля небольшой, и высоту топливника делают несколько меньшей, чем при сжигании дров.

Сжигание твердого топлива в топливниках теплоемких печей происходит при нестационарном режиме горения. Тепловой расчет топливников выполняют для основного периода интенсивного горения топлива, хотя при горении топлива наблюдаются начальный период, когда температура в топке нарастает, и завершающий период, когда температура понижается.

Размеры топливника определяют в зависимости от тепловой мощности печи и удельного теплового напряжения объема топки (приложение 1), допустимого для выбранного вида топлива.

Расход топлива G, кг, за время одной топки печи:

|

G = 3,6 Qп (m + n) /( Q нрηп), |

(12.1) |

где Qп – расчетные теплопотери отапливаемых печью помещений или, что то же, тепловая мощность печи, Вт;

m, n – соответственно, продолжительность топки и срок остывания печи, час. (для основных видов топлива продолжительность топки печи m может быть принята по табл. 12.1);

Q нр – низшая теплота сгорания топлива, кДж/кг, (приложение 1);

ηп – КПД печи (для печей с колосниковой решеткой при сжигании антрацита ηп = 0,75, при сжигании топлива других видов – 0,7, для печей с глухим подом – 0,35).

Зная количество загружаемого в печь топлива, определяют площадь ее пода Апод, м2:

|

Апод = G /(ρhсл), |

(12.2) |

|

|

где ρ – плотность топлива, кг/м3; |

||

|

hсл – толщина слоя топлива, |

м; средние значения двух последних величин |

72

приведены в приложении 1.

Т а б л и ц а 12.1

Средняя продолжительность топки теплоемких печей умеренного прогрева

|

Топливо |

Значение m, ч, при тепловой мощности печи Qп, Вт |

||||

|

менее 1750 |

1750…3500 |

3500…6000 |

более 6000 |

||

|

Дрова |

1 |

1,25 |

1,6 |

2 |

|

|

Каменный уголь |

1,5 |

1,9 |

2,4 |

3 |

|

|

Антрацит |

2 |

2,5 |

3,2 |

4 |

|

Площадь колосниковой решетки, размещаемой в пределах пода Ак.р, м2,

|

вычисляют по формуле |

|

|

Ак.р = G /(mBр), |

(12.3) |

где BрB – допустимое удельное напряжение колосниковой решетки, кг/(ч м2), средние значения которого даны в приложении 1.

Размеры пода и колосниковой решетки выбирают в зависимости от размеров кирпича или блоков, из которых сложена печь.

Далее находят или уточняют (имея типовые чертежи) высоту топливника печи. Топливник по высоте должен вмещать слой топлива необходимой толщины и иметь свободное пространство над этим слоем. Объем свободного пространства должен быть тем больше, чем выше содержание в топливе летучих веществ.

|

Высоту топливника hт, м, определяют, используя зависимость удельного |

|

|

теплового напряжения объема топливника Qт/Vт, Вт/м3, от вида топлива: |

|

|

hт = G Q нрηт / (3,6 m Aпод (Qт/Vт)), |

(12.4) |

гдe ηт – КПД топливника, учитывающий неполное сгорание и провал в зольник части топлива (принимают при колосниковой решетке равным 0,9, при глухом поде – 0,7);

m – продолжительность топки, ч, (табл. 12.1);

Qт/Vт – допустимое удельное тепловое напряжение объема топливника, Вт/м3 (приложение 1).

Рассчитывают площадь поддувального отверстия Ап.о, м2

|

Ап.о = GL0 (1 + (tв / 273))/(3600mv), |

(12.5) |

где L0 – объем воздуха, практически необходимого при его температуре 0°С и нормальном атмосферном давлении для сжигания 1 кг топлива, м3/кг, (приложение 1);

tв – температура воздуха в помещении, °С;

v – скорость движения воздуха в живом сечении поддувального отверстия, принимаемая равной 1…2 м/с.

73

12.5. Конструирование и расчет газоходов теплоемких печей

Горячие дымовые газы поступают под действием естественной тяги из топливника в газоходы печи. Газоходы, как видно из классификации печей, представляют собой разветвленную систему дымооборотов, внутренние поверхности которых, непосредственно омываемые дымовыми газами, являются тепловоспринимающими.

Газоходы конструируют таким образом, чтобы за счет теплообмена на тепловоспринимающих поверхностях температура дымовых газов понижалась до 110…130°С, т.е. до уровня, ниже которого возможна: конденсация водяного пара и интенсивное выпадение сажи.

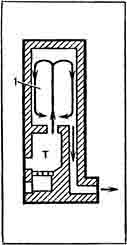

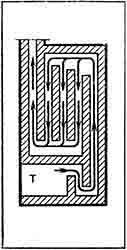

При конструировании печей с последовательными дымооборотами (рис. 12.2, а, б) число оборотов ограничивают. В старых многооборотных печах (рис. 12.2, в) наблюдался неравномерный прогрев газоходов, вызывавший появление трещин в кладке. Вследствие повышения потерь давления в печах приходилось увеличивать высоту дымовых труб. Также увеличенным было число мест, где скапливалась сажа.

Последовательные дымообороты делают преимущественно вертикальными, а не горизонтальными, избегая явления подогрева нижних стенок горизонтальных каналов, что приводит к понижению КПД печей.

При расчете скорости движения газов в каналах печи проверяется скорость движения газов в характерных местах газоходов. Скорость движения газов vг, м/с, определяют по видоизмененной формуле (12.5):

|

vг = GL0(1 + (tг / 273))/(3600mАкан), |

(12.6) |

где tг – среднее значение температуры дымовых газов в отдельных частях газоходов печи, °С, (при расчетах принимают по приложениию 2);

Акан – площадь поперечного сечения каналов, м2.

Получаемые при расчетах значения скорости движения должны находиться в пределах, указанных в приложении 2, что будет свидетельствовать об их допустимости в отношении возможных потерь давления в печи при естественной тяге.

12.6. Конструирование дымовых труб для печей

Для каждой печи прокладывают отдельный дымовой канал в стене или дымовую трубу. Как исключение, к одной дымовой трубе можно присоединить две печи, расположенные в одной квартире на одном этаже здания, но с устройством в трубе рассечки высотой не менее 1 м от низа присоединительных патрубков печей. Предпочтение отдают дымовым каналам в стенах, и только в тех случаях, когда их устроить невозможно, применяют насадные и коренные трубы.

Размер поперечного сечения дымовых каналов и труб зависит от тепловой мощности печей и определяется, исходя из скорости движения дымовых газов 1,5…2 м/с. На практике принимают каналы и трубы размером 0,14×0,14 м при

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Часто в быту полагают, что дымовая труба нужна в печи только для того (или прежде всего для того), чтобы выводить из печи дым так, чтобы он не попал в помещение. Но ведь печь — это не устройство для производства дыма, а аппарат для выработки тепла. Так что сам по себе дым в печи — это вторичный и второстепенный фактор-следствие.

Главное в печи — это то, что в ней горят дрова. И труба нужна печи в первую очередь для того, чтобы побуждать (создавать) в печи непрерывное течение газов (свежего воздуха, подводящего кислород к зоне горения, и дымовых газов, отводящих из зоны горения продукты сгорания). Причем, продукты сгорания — это самое полезное в печи, поскольку именно они содержат то тепло, ради которого и жгут дрова. Но охлаждённые (после отбора тепла) продукты сгорания (дымовые газы) конечно лучше выводить за пределы бани, минуя помещение, но уже только в целях улучшения санитарно-гигиенической обстановки.

|

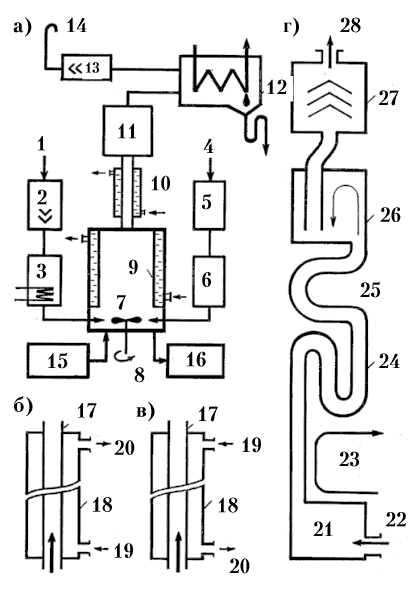

| Рис. 110. Принципиальные схемы теплогенераторов и и теплообменников: а — обвязка теплогенератора; б — спутный теплообменник; в — противоточный теплообменник; г — способы «удлинения» теплообменника в смысле увеличения теплопередающей способности. 1 — забор воздуха, 2 — нагнетатель воздуха (вентилятор, компрессор, насос), 3 — нагреватель и дозатор воздуха, 4 — доставка топлива, 5 — хранение, накопление и подготовка топлива, 6 — дозированная подача топлива, 7 — камера сгорания (топка, топливник, горелка), 8 — смеситель воздуха и топлива, 9 — теплосъёмное устройство в топливнике (теплообменник, охладитель), 10 — основной теплообменник (охладитель продуктов сгорания — дымовых газов), 11 — очиститель дымовых газов (пылеосадитель, фильтр), 12 — конденсирующее тепло-съёмное устройство (охладитель) с полезным использованием (рекуперацией) тепла, 13 — отсасыватель воздуха (вентилятор, насос, компрессор), 14 — сброс дымовых газов в атмосферу, 15 — подвод поджигающего топлива, 16 — вывод твёрдых продуктов сгорания, 17 — дымовая (жаровая) труба, 18 — кожух (может быть, и гипотетический), 19 и 20 — ввод и вывод теплосъёмного агента, 21 — теплогенератор, 22 — ввод воздуха, 23 — циркуляция теплосъёмного агента (воздуха), 24, 25, 26 и 27 — вертикально-оборотный, горизонтально-оборотный, колпаковый, секционный теплообменники, 28 – вывод охлаждённых продуктов сгорания. |

Если бы горячие дымовые газы не поднимались вверх, освобождая пространство для притока свежего воздуха, то костры, камины и печи могли бы существовать лишь при искусственном создании потока воздуха, например, механическим вентилятором. В самом общем случае схема теплогенератора включает в себя в первую очередь побудители воздушного потока (рис. 110). В промышленных теплогенераторах в качестве побудителей чаще применяют механическую (принудительную) тягу, в бытовых теплогенераторах — чаще естественную (гравитационную). Как и в случае гравитационной вентиляции естественная тяга в трубах возникает из-за того, что вес столба газа внутри трубы отличается от веса столба газа снаружи, в результате чего появляется разность (перепад) давлений Δpr внутри и снаружи (рис. 42). Эти перепады давления и называются тягой.

Тяга (напор) зависит только от высоты трубы и температуры дымовых газов. В обычных условиях тяга печных (банных и дачных) труб не превышает 5-20 Па. Это очень малая величина, отвечающая 0,5-2 мм водяного столба (что требует для измерения особых приборов-тягометров). Если внешние ветровые напоры Δρв = ρVₒ²/2 окажутся больше тяги, то ветер может «задуть» в трубу, изменив направление движения дымовых газов на противоположное, то есть вниз («опрокидывание» тяги). Чтобы этого не случилось, дымовую трубу делают повыше, но всё равно в реальных условиях тяга не превысит величин порядка 50 Па. Поэтому при острой необходимости трубу оборудуют дефлектором.

Под действием тяги в топке печи возникает поток воздуха, переходящий в поток дымовых газов в дымовой трубе. Часто в быту «тягой» называют величину этого газового потока. Так, говорят, что в печи плохая «тяга», если пламя спички (свечи, лучины), помещённое у воздухозаборного отверстия (поддувального), отклоняется в сторону топливника слабо. Иногда тягой называют и само явление движения газов в печи. Более того, иногда (не только дачники, но и печники, и даже пожарники) ошибочно считают, что движение газов возникает в любой даже холодной трубе всегда в силу её большой высоты только за счёт перепадов гравитационного давления в ней.

В дальнейшем мы под тягой будем понимать исключительно величину перепада давлений на замкнутой траектории, проходящей из поддувала через всю печь (и трубу) и обратно по атмосфере вне печи вновь в исходную точку поддувала (то есть разницу весов столбов газов внутри и снаружи печи). Величина же линейной скорости (и величина объемного или массового расхода) газа будет определяться затем исходя из величины тяги и величины газодинамического сопротивления всего тракта печи в целом.

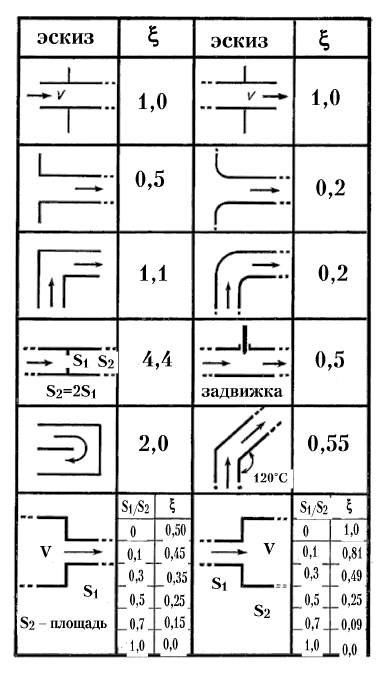

Перепад давления Δрг (тяга в дымовой трубе) расходуется, во-первых, на газодинамические разгоны и торможения воздуха, на смены направлений движения воздуха и завихрения (то есть на инерционные процессы в газовых потоках), а во-вторых, на поддержание достигнутых скоростей в условиях наличия сопротивлений трения (сил вязкости при движении газов в дымоходах): Δрг = (ξм.с.+ξтр)ρV²/2, где ξм.с. — коэффициент местных газодинамических сопротивлений, ξтр — коэффициент сопротивления трения, V — средняя линейная скорость газового потока, ρ — плотность воздуха (или дымовых газов) в месте течения. Коэффициенты сопротивления зависят от того, какой режим (турбулентный или ламинарный) течения воздуха в воздухозаборных отверстиях (и дымовых газов в дымоходах) реализуется в конкретной конструкции печи.

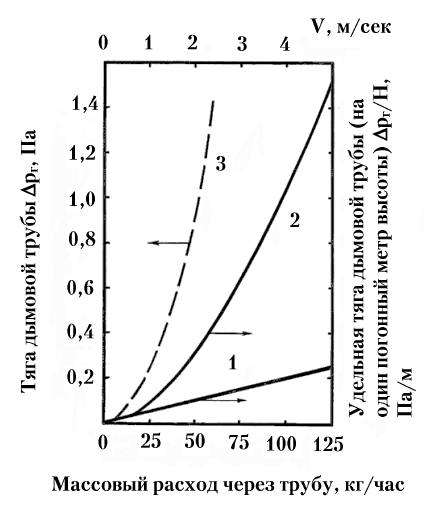

Ранее мы уже отмечали, что НПБ 252-98 предписывает исключительно ламинарный режим течения дымовых газов в дымоходах со скоростями (0,15-0,60) м/сек. В то же время в реальных условиях в дымоходах печей (и даже каминов) достигаются скорости дымовых газов до 4 м/сек, что отвечает турбулентному режиму истечения дымовых газов. Действительно, в противоречии НПБ 252-98 имеется три нормативных документа, устанавливающих иную скорость движения газов в дымовых трубах. Во-первых, это уже упоминавшийся ГОСТ 2127-47.

Во-вторых, ГОСТ 9817-95 предписывает не менее 8 см² площади поперечного сечения (прохода) дымовой трубы на каждый киловатт номинальной (полезной) мощности печи. Справедливость требует отметить, что ГОСТ 9817-95 формально относится только к бытовым аппаратам с водяным контуром. Тем не менее за отсутствием других нормативов печники ориентируются на этот стандарт и для банных печей (хоть и нарушают его повсеместно). Учитывая, что получение 1 кВт номинальной мощности требует сжигания 0,5 кг/час дров (при коэффициенте полезного действия 50%), нетрудно подсчитать, исходя из стехиометрических коэффициентов, что на каждые 8 см² дымовой трубы должно приходиться не более 3,5 кг/час дымовых газов. Это значит, что расход дымовых газов не должен превышать нормируемого значения 0,12 г/см²•сек в расчёте на 1 см² дымовой трубы. При температуре газов в дымоходе 300°С (и соответственно плотности дымовых газов 0,6 кг/м³) номинальная линейная скорость газов составит 2 м/сек.

В-третьих, СНиП 41-01-2003 нормирует сечение дымовых труб и каналов в зависимости от тепловой мощности печи (то есть теплоотдачи теплоёмкой кирпичной печи): 140×140 мм при тепловой мощности до 3,5 кВт, 140×200 мм при тепловой мощности от 3,5 кВт до 5,2 кВт, 140×270 мм при тепловой мощности печи от 5,2 кВт до 7 кВт. Предполагается, что теплоёмкая печь выдаёт указанную тепловую мощность 24 часа в сутки, но топится она всего лишь 2-3 часа в сутки. Значит, тепловая нагрузка топливника (полезная мощность выделения тепла в топливнике при горении дров) при протопке будет превышать примерно в 10 раз уровень теплоотдачи печи в течение суток. Простой пересчёт даёт в этом случае значение нормируемого сечения дымовых каналов на уровне 6 см² на 1 кВт номинальной мощности, что примерно согласуется с требованиями ГОСТ 9817-95.

|

| Рис. 111. Расчётные расходные характеристики дымовой трубы сечением 0,12 x 0,12 м («в полкирпича»), высотою Н, с температурой, плотностью и кинематической вязкостью дымовых газов 400°С, 0,5 кг/м³ и 0,4 см²/сек соответственно: 1 — зависимость массового расхода дымовых газов G (нижняя шкала) или линейной скорости движения дымовых газов V (верхняя шкала) от удельной тяги в предположении наличия лишь сил трения при ламинарности дымового потока Δpr=(64H/d •Re)ρV²/2 (при V менее 0,5 м/сек); 2 — то же, но при турбулентности дымового потока Δpr=(0,31H•Re⁻⁰²⁵/d)ρV²/2 (при V более 1 м/сек); 3 — то же, но в предположении наличия лишь местных газодинамических сопротивлений (завихрений в конкретном месте) Δрг = ξмсρV²/2 при условном значении ξмс = 1. |

Таким образом и ГОСТ 9817-95 и СНиП 41-01-2003 допускают линейные скорости газов в дымовых трубах на уровне до 2 м/сек (а при реальном коэффициенте избытка воздуха, равном 2, до 4 м/сек). При такой скорости поток дымовых газов ламинарен (Re < 2200)в крайне редко применяемых (из-за забивок) трубах диаметром до 6 см (до номинальных мощностей печей до 3-4 кВт) и турбулентен в трубах большего диаметра, применяемых при больших номинальных мощностях печей. Учитывая, что современные отечественные и финские банные металлические печи с короткими металлическими гладкими трубами изготавливаются из расчёта 2-6 см² сечения трубы на 1 кВт номинальной мощности, можно заключить, что на начальном этапе растопки газы в трубе могут двигаться ламинарно, однако при разгорании таких печей газовые течения неминуемо переходят в турбулентный режим.

|

| Таблица 21. Численные значения коэффициентов местных газодинамических сопротивлений, отнесённых к скорости изотермического воздуха V в точке, отмеченной стрелкой. |

В ламинарном режиме имеем ξм.с = 30/Re+ξкв, и ξтр = 64Н/d•Re, где Re — число Рейнольдса, ξкв =1,5 для случая двух местных сопротивлений (завихрений) при выходе из хайла в трубу и из трубы в атмосферу (см. например, О.Н. Брюханов и др., Основы гидравлики, теплотехники и аэродинамики, М.: Инфра-М, 2004 г.). При малых скоростях V< 0,5 м/сек (отвечающим малым числам Рейнольдса Re < 1000 на этапе растопки печи) силы трения оказываются определяющими, и массовый расход дымовых газов равен G(кг/сек) = πd⁴Δρr/128Hv. Поскольку Δpr пропорционален высоте трубы Н, то G вовсе не зависит от высоты трубы: чем выше труба, тем больше тяга, но тем больше и сопротивление трения. В этом режиме расход очень быстро (пропорционально d4 уменьшается с уменьшением диаметра трубы, так что расход очень чувствителен к положению задвижки на дымовой трубе.

В режиме турбулентноготечения при V>1 м/сек имеем ξтр=0,31•H•Re⁻⁰²⁵/d, ξм.с.= 1,5 также для случая двух местных сопротивлений (завихрений) при выходе из хайла в трубу и из трубы в атмосферу. Как правило, при низких трубах (менее 5 м) силы трения оказываются незначительными, и расход дымовых газов составляет G = (7πd²/4)(ρΔpr)¹/² (рис 111).

Для оценочных расчётов печей иногда применяют упрощённое соотношение Δρr = (ρx-ρr)gH = (ξ+λH/d)ρV²/2 = (ξ+λH/d)G²/ρS², где λ — коэффициент трения, равный 0,015 для металлических труб; 0,03 для оштукатуренных кирпичных труб и 0,04 для неоштукатуренных кирпичных труб; G(кг/сек) — секундный массовый расход дымовых газов; S=πd²/4 — площадь сечения трубы. Коэффициент местных газодинамических сопротивлений рассчитывается как сумма значений по таблице 21. Так, например, печь-шведка с отопительным щитком (рис. 101,в), имеет три разворота с ξ=2 каждый, один вход воздуха с ξ=1, один поворот с ξ=1,1 и один выход дымовых газов с ξ=1, что в сумме составляет Σξ=9,1. Если открыть летний дымоход 5, то суммарный коэффициент сопротивления снизится до Σξ = 4 (расход воздуха через печь повысится). Коэффициент же сопротивления трения кирпичных дымоходов длиной 10 м проходным диаметром 0,12 м составляет λН/d=3, то есть обычно меньше коэффициента местных газодинамических сопротивлений и снижается при расширении дымовых каналов. Поэтому очень важно добиваться снижения именно местных гагодинамических сопротивлений, например, скруглением поворотов и разворотов, плавным расширением (в том числе и оголовка дымовой трубы) и постепенным сужением газоходов (И.Е. Идельчик, Справочник по гидравлическим сопротивлениям, М.: Машиностроение, 1975 г.).

Часто бытовые печники рассматривают печь упрощённо как комбинацию входного и выходного отверстий. Считается, что если сопротивление входного отверстия мало, а выходного велико, то воздух войти в печь может в достаточном количестве, а вот выйти в виде дымовых газов уже не в состоянии, поскольку труба его «не выпускает». В результате печь начинает дымить.

Конечно, такой интуитивный анализ хоть по результату верен, но не точен по сути, так как если газ не может выйти, то он и не входит. Кроме того, в популярной литературе обычно ограничиваются самым общим утверждением, что, мол, надо добиваться того, чтобы тяга превышала сумму сопротивлений. В противном случае, якобы, печь будет дымить. Но дело в том, что сумма сопротивлений всегда в точности равна тяге, поскольку скорость газов автоматически увеличивается сама собой до тех пор, пока сумма сопротивлений трения и газодинамических сопротивлений не сравняется с тягой. Тем не менее, печь может то дымить из всех щелей, то всасывать воздух во все щели.

|

| Рис. 112. Эпюры (высотные распределения статических давлений в невозмущённой атмосфере (слева) и в гипотетической печи с дымовой трубой (справа) без потоков газа, но с плотностью горячих газов в печи ρг меньшей, чем плотность холодного воздуха в атмосфере вне печи ρх: а — при полностью открытой задвижке сверху и закрытой задвижке снизу, то есть при открытом устье трубы и при закрытой дверке печи и поддувала («печная эпюра»); б — при закрытой задвижке сверху и открытой задвижке снизу («каминная эпюра»); в — при закрытых задвижках сверху и снизу и открытой задвижке на гипотетическом срединном газоходе 5. Н — высота трубы. Обозначения на циркуляционной схеме аэродинамического оборота: «О» — базисная точка, расположенная в невозмущённой атмосфере, 1 — дымовая труба, 2 — печь, 3 — гипотетические газоходы, имитирующие внешнюю воздушную атмосферу, 4 — гипотетический газоход, имитирующий воздействие (давление) вышележащих слоев атмосферы (аналог расширительного бака, напорной ёмкости, стояка), 5 — гипотетический срединный газоход. Стрелками показано направление движения газов при открытии задвижек. |

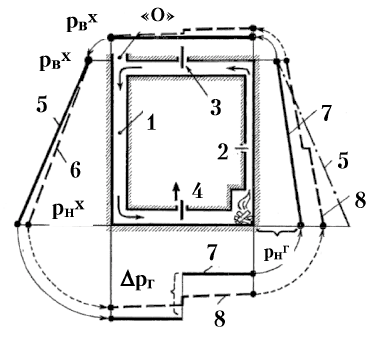

Для наглядности представим схему взаимодействия печи с атмосферой в виде замкнутого контура, аналогичного контуру водяного отопления, но заполненного не водой, а воздухом и дымовыми газами (рис. 112). Правое колено представляет собой печь 2 с трубой 1, заполненной горячими дымовыми газами. Левое колено имитирует воздушную атмосферу вне печи и представлено в виде вертикальных и горизонтальных каналов 3 с низким газодинамическим сопротивлением.

Рассмотрим сначала статическую картину при отсутствии течения газов, то есть будем считать, что левое колено контура заполнено холодным неподвижным воздухом с плотностью ρх, а правое колено (печь с трубой) заполнено неподвижным горячим дымовым газом с плотностью ρг(индекс «х» означает холодный, а «г» — горячий).

Если оголовок дымовой трубы открыт (а дверка печи закрыта, чтобы не создавался поток газов в трубе), то статическое давление на высоте оголовка Н в трубе ρвг и в атмосфере ρвх равны между собой. Сами давления рвг = рвх создаются давлением вышележащих слоев воздуха, имитируемых каналом 4 (рис. 112,а). А вот на уровне пода печи в этом случае давление в атмосфере ρнх выше давления в печи ρнг, поскольку дымовые газы легче атмосферного воздуха (индекс «н» означает нижний, «в» — верхний). Более того, давление в трубе везде ниже атмосферного на том же высотном уровне (см. эпюру Δρ=рх-рг). Поэтому, приоткрывая дверку печи, мы обнаружим поток воздуха, всасываемый в печь (см. чёрную стрелку, направленную к закрытой нижней задвижке печи). Это значит, что если в печи в любом месте сделать отверстие (дырку, щель), то воздух будет всасываться в это отверстие, причём тем сильнее, чем ниже располагается отверстие.

Теперь закроем оголовок трубы верхней задвижкой и откроем дверку топливника нижней задвижкой (рис. 112,б). Движение газа через печь в этом случае также будет отсутствовать, но теперь равны между собой давления в атмосфере ρнх и в печи ρнг на уровне пода (то есть не наверху, а внизу контура). Поэтому, приоткрывая задвижку на оголовке трубы, мы обнаружим, что дымовые газы вырываются наружу. Это значит, что из отверстия в печи в любом месте дым будет истекать наружу, причём тем сильнее, чем выше располагается отверстие.

В реальной ситуации в печи открыты и оголовок трубы, и дверка топливника печи (или дверка поддувала). В этом случае (в точности как и на рисунке 42 для вентсистемы) мы можем ожидать, что должна реализовываться какая-то промежуточная схема, когда наверху давление в трубе рвг больше, чем давление в атмосфере рвх, чтобы дым уходил из оголовка трубы, а внизу наоборот, давление в печи ρнг меньше, чем давление в атмосфере ρнх на том же высотном уровне, чтобы воздух всасывался через поддувало (рис. 112,в). В статическом случае (при исчезающе малых потоках газа) такое распределение давлений будет достигнуто, если верхнее и нижнее отверстия лишь чуть-чуть приоткрыты. Характерной особенностью такого распределения статических давлений является наличие некого нейтрального высотного уровня, на котором давление в атмосфере ρсх равно давлению в трубе ρсr. На этом высотном уровне в трубе можно сделать даже крупную дырку (имитирующую гипотетическим каналом 5 на рис. 112,в), и воздух в неё всасываться не будет точно так же, как дымовые газы не будут выходить. Эта дырка называется «разрывом» дымовой струи и фактически реализуется в зонтах и русских печах (рис. 99). Используется она и в конструкциях газовых водогрейных бытовых котлов с естественным потоком воздуха (например, типа АОГВ) для того, чтобы случайные эпизодические сильные порывы ветра сверху не достигали газовой горелки и не тушили её, а безвредно уходили через эту дырку в помещение котельной. Вместе с тем понятно, что через эту дырку может выходить дым, а входить атмосферный воздух так, чтобы результирующий массовый газовый поток был равен нулю. В этом случае для исключения дымлений эту дренажную дырку надо располагать пониже и прикрывать подвижной дверкой, распахивающейся лишь при порывах ветра. В случае дровяных печей местоположение нейтрального высотного уровня всё время меняется в ходе протопки, так что полезно использовать отверстия в трубе (в том числе ниже нейтрального высотного уровня) в бытовых условиях не удаётся.

|

| Рис. 113. Эпюры (круговые распределения) статических давлений в замкнутом контуре, составленном из воздушной атмосферы (слева) и печи с дымовыми газами (справа): 1 — колено (канал) контура, имитирующий воздушную атмосферу; 2, 3 и 4 — гипотетические задвижки, имитирующие дверку поддувала, переход от печи к трубе и оголовок трубы; 5 — распределение статического давления (воздушного напора) в невозмущённой неподвижной атмосфере ρx=ρxgh, где h — высота атмосферы над рассматриваемой точкой; 6 — распределение статического давления в атмосфере с учётом потерь давления за счёт сил трения при наличии нисходящих потоков воздуха (показано для иллюстрации факта снижения давления, реальные абсолютные значения снижения давления ничтожно малы, и прямые 5 и 6 практически совпадают); 7 — распределение статических давлений в неподвижных дымовых газах внутри печи; 8 — распределение статических давлений в подвижных дымовых газах внутри печи с учётом падений давлений за счёт местных газодинамических сопротивлений гипотетических задвижек. Остальные обозначения те же, что и на рис. 112. |

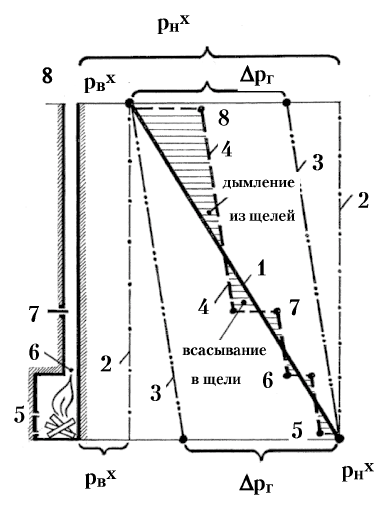

Теперь перейдём от статической высотной схемы давлений (без газовых потоках) к динамической схеме, когда воздух постоянно входит в печь, а дымовые газы постоянно выходят из трубы. В таком случае замкнутый контур (см. рис. 112) превращается в циркуляционный (рис. 113). Эпюра давлений при наличии движения газа усложняется тем, что должно учитываться снижение статических давлений за счёт сопротивлений из-за трений, а также за счёт завихрений, создающих так называемые местные газодинамические сопротивления.

Прежде всего отметим, единственной базисной точкой отсчёта статических давлений может быть только точка, непосредственно располагаемая в невозмущённой воздушной атмосфере. Как и ранее, такую точку «О» будем выбирать наверху контура, и статическое давление в этой точке мы будем обозначать ρвх и принимать равным весу (напору) невозмущенного воздушного столба над этой точкой. Ни при каких потоках газов в циркуляционном контуре численное значение величины давления ρвх измениться не может. Более того, вообще говоря, крайне мало изменяется и распределение давлений 5 в левом колене 1 контура, имитирующего состояние воздушной атмосферы вне печи. Тем не менее, для общности анализа все же учтем, что и в атмосфере при разжигании печи наблюдаются некоторые снижения давления по направлению газового потока из-за сил трения или завихрений. Это отразится в том, что прямая распределения давлений в подвижном, спускающемся вниз воздухе 6 расположится ниже прямой распределения давлений в неподвижной атмосфере 5 (последняя совпадает с прямой (ρнх-ρвх) на рисунке 112). Причём с понижением высотного уровня прямые распределений давлений 5 и 6 всё больше расходятся из-за потерь на трения и завихрения. Но ещё раз подчёркиваем, что ввиду громадных объёмов атмосферы (по сравнению с объёмом печи) отличия прямых 5 и 6 в реальных условиях ничтожно малы. Именно вследстие этого не только точка ρвх, но и прямая 5, соединяющая точки ρвх и ρнх, будет базисной, неизменяемой при изменении температуры и газовых потоков в печи (см.далее рис.114).

Предположим вначале условно, что воздух в печи неподвижен — задвижки 2 и 3 полностью открыты, а задвижка 4 (то есть дверка поддувала) закрыта. Этот случай соответствует рис. 112,а с тем же распределением статических давлений: на рис. 113 это распределение воспроизведено жирными сплошными линиями 7 (и 5), но уже на круговой эпюре, построенной на внешнем графическом контуре. Перепад давлений Δρг=ρнх-ρнг (тяга) при закрытой задвижке 4 концентрируется именно на этой задвижке 4 (поэтому она для графической наглядности чисто условно смещена на рис. 113 влево, точно так же, как и задвижка 3). Если бы мы предположили условно, что вначале открыты задвижки 2 и 4, а задвижка 3 закрыта, то перепад давления Δρг реализовывался бы на задвижке 3, и в качестве исходного распределения статических давлений следовало бы заимствовать распределение давлений из рис. 112,б.

Теперь откроем задвижку 4. Перепад давлений на ней снизится, а давление в топливнике повысится, что и приведёт к возникновению потока воздуха в дымовую трубу. Круговая эпюра (распределение) давлений примет вид пунктирной линии 8 (и 6). При построении линии 8 учитывалось, что силы трения (вязкости) приводят к постепенному снижению давления вдоль потока газа, а местные газодинамические сопротивления (завихрения) приводят к скачкообразным снижениям (потерям) давления. На рис. 113 принято условно, что местные газодинамические сопротивления создаются в местах установки задвижек 2, 3 и 4. Скачкообразные падения давления в местах газодинамических сопротивлений — это, конечно же абстракция, поскольку реальные завихрения (турбулентности) распространяются на много калибров (диаметров) дымового (или воздушного) канала вниз по течению газа. В последствие этого, местные газодинамические сопротивления «размазаны» и создают плавно спадающие давления (как и силы трения), но для наглядности и качественного восприятия газодинамических явлений всё же будем придерживаться условной концепции скачкообразных перепадов (снижений) давления в местах газодинамических сопротивлений. Вместе с тем, любые развороты дымовых потоков, создающие завихрения и местные газодинамические сопротивления, увеличивают скорость движения газов в вихрях, а потому увеличивают коэффициент конвективной теплопередачи. Поэтому при анализе теплопередачи считать перепады давления скачкообразными нельзя.

Сопоставляя высотные распределения давлений 7 и 8, можно сделать лишь один вывод: давление внутри печи и трубы при открытии задвижки 4 увеличилось (разрежение снизилось). Полезной информации это заключение не даёт. Но если сопоставить высотное распределение давления 8 в работающей печи с высотным распределением давления в атмосфере 5 (перенесённым слева на правое колено контура и обозначенным штрихпунктирной линией 5), то получим практически важный вывод (хотя и умозрительно, и интуитивно предсказуемый): в нижней части печи воздух всасывается в печь через любое отверстие, а в верхней — дымовые газы стремятся выйти из печи и трубы через любое отверстие (в первую очередь через оголовок трубы).

|

| Рис. 114. Эпюры (высотные распределения) давлений: 1 — в невозмущённой неподвижной атмосфере, 2 — «коридор» возможных изменений давления внутри печи, 3 — «уточнённый коридор» возможных изменений давления внутри печи, составленный распределениями статических давлений в неподвижных дымовых газах внутри печи, построенными с учётом веса столба горячего воздуха для случаев открытой трубы (но закрытой дверки поддувала) и закрытой трубы (но открытой дверки поддувала), 4 — расчёт для дымовых газов с учётом скачкообразных падений давления в местах газодинамических сопротивлений, 5 — местное сопротивление в дверке поддувала, 6 — местное сопротивление в месте перехода от печи к трубе (хайло), 7 — местное сопротивление в открытой задвижке, 8 — местное сопротивление оголовка трубы. |

Для более детального экспресс-анализа удобна следующая методика (рис. 114). Распределения давлений в печи не могут выйти за пределы базисных уровней ρвх и ρнх, задаваемых состоянием атмосферы на уровнях оголовка трубы и пода печи и изображённых штрихпунктирными прямыми 2. Более того, реальные распределения давлений в печи не могут выйти за пределы уточнённых базисных уровней 3 (диштрихпунктирных линий), построенных с учётом статических давлений, создаваемых напором горячих газов в печи. Задаваясь некими значениями коэффициентов трения и местных сопротивлений, рассчитываем, как и прежде, по их сумме скорость транзитного газового потока по известной тяге Δρг, после чего рассчитываем реальное распределение давлений 4. Например, в простейшем случае безоборотной печи с нулевым коэффициентом трения и четырьмя местными газодинамическими сопротивлениями (поддувальным отверстием 5, переходом из печи в трубу 6, задвижкой в открытом состоянии 7, оголовком трубы 8) имеем распределение давлений 4 виде ломаной прямой с четырьмя локальными перепадами давления. Эта ломаная кривая 4 вьется вокруг прямой (ρвх – ρнх), которая отвечает теоретически максимально возможному расходу газов через печь (в отсутствии сопротивлений) и которая характеризуется отсутствием разниц давления внутри и вне печи (что наблюдается при свободно конвективном течении дымовых газов — при отсутствии контакта со стенками трубы). Как и прежде, зоны разряжений возникают непосредственно после мест газодинамических сопротивлений, а зоны избыточных давлений (дымлений) возникают перед местами газодинамических сопротивлений. Напомним, что подобные разряжения имеют место и в случае течения жидкостей. Так, в разряжения перед циркуляционным насосом часто подсасывается атмосферный воздух в отопительную магистраль. В зоны разряжения после заужений трубопровода вводят в поток воды пузырьки воздуха для гидромассажных ванн.

Высоты ступенек (величины перепадов давления) на распределении 4 увеличиваются с увеличением величин конкретных местных газодинамических сопротивлений и с увеличением квадрата скорости газового потока. Но сумма высот ступенек всегда остается величиной постоянной. Поэтому любой задвижкой можно регулировать величину перепадов давления во всех узлах печи. Так, снижать скорость подачи воздуха в печь (то есть снижать мощность печи) можно и дверкой поддувала (повышая разряжение в топке), и задвижкой на трубе (снижая избыточное давление в оголовке трубы и предотвращая тем самым пожароопасное дымление на чердаке и в перекрытиях, но снижая при этом разрежение в топке и вызывая возможность ее дымления).

При малой тяге может оказаться существенным перепад давления на оголовке дымовой трубы — истекающая в свободное пространство струя дыма увлекает за собой большие массы атмосферного воздуха и тормозится при этом сама, повышая давление в дымовой трубе. Чтобы снизить такое газодинамическое сопротивление необходимо устранить подсос атмосферного воздуха в струю дыма, для чего оголовок трубы необходимо делать расширяющимся с полууглом не более 20 градусов (рис. 49). В Западной Европе плавно расширяющиеся оголовки старинных кирпичных дымовых труб встречаются часто, особенно для английских каминов. В дачных печах и каминах расширения дымовых труб не распространены.

На рисунке 115 по методике рисунка 114 анализируется работа двухоборотной печи. В качестве вертикальной пространственной координаты на рис. 115 принята не высота по трубе, а расстояние от поддувала до оголовка трубы вдоль дымовых каналов (рис. 116,а). Характерным отличием этой схемы является наличие участков с возрастающим статическим давлением вдоль по потоку газов. Такая ситуация зачастую приводит к недоразумениям, поскольку считается, что газ должен двигаться в сторону низких давлений. Поэтому печники часто полагают, что нисходящее колено дымооборота якобы плохо пропускает дымовые газы, поскольку приходится преодолевать «противодавление», вследствие чего на практике нисходящие дымоходы делают пошире, в том числе, за счет многоканальности — устройства двух-пяти параллельных нисходящих каналов (рис. 116,б). Тем самым фактически стремятся реализовать известную противоточную теплообменную камеру (рис. 116,в) с восходящим узким потоком газа по центру и нисходящими широкими потоками газа на периферии вдоль стенок канала.

Вопреки вышеуказанному расхожему мнению, в факте повышения статического давления вдоль по потоку на рисунке 115 ничего необычного нет. Всё дело в том, что в нисходящих дымоходах газ движется с торможением за счет повышения статического давления («противодавления»), но в то же время с ускорением за счет «подталкиваний» вниз весом самого газа ρgh (а этот вес в точности равен «противодавлению» по самому определению понятия статических давлений). При движении вверх газ вынужден «поднимать» свой вес (за счёт снижения статического давления), а при движении вниз газ «опускает» свой вес. Сопоставлять давления можно только на одном высотном уровне. В ответ на это иногда возражают и говорят, что, мол, во всех дымоходах лёгкий дым «сам собой» устремляется вверх, а вот в нисходящих дымоходах «вынужден с усилием» опускаться вниз. Но ведь можно сказать, что в нисходящем дымоходе дым более холодный (а значит, и более тяжёлый), чем в предшествующем восходящем дымоходе, а значит должен «сам собой» проваливаться вниз. Дымооборот — это просто сообщающиеся сосуды. Появление движения газа в одном сосуде (колене) автоматически вызывает движение газа в другом сосуде (колене). Никого ведь не смущают волны на шланге (с расположением шланга то выше от земли, то ниже), по которому течёт вода из бака на эстакаде в бочку на земле: возникающие колена пропускают воду практически точно так же, как и идеально ровный горизонтальный водопроводный шланг.

Так или иначе, сам факт наличия подъёмов и спусков дымовых каналов не влияет на газодинамическое сопротивление газоходов иначе как за счёт увеличения длины газохода и наличия завихрений в местах поворотов (подверток внизу и перевалов наверху). При этом широкие параллельные спуски (рис. 116,б) имеют меньшее гидродинамическое сопротивление (из-за пониженной скорости течений). При хорошей тяге оправданы многоярусные вертикальные дымообороты (рис. 116,г) и горизонтальные дымообороты (рис. 108), которые способствуют прогреву средних частей печи.

Из методики построения графиков на рисунке 115 следует, что всё многообразие кривых 4 (располагаемых между линиями 3) соответствует различным соотношениям местных газодинамических сопротивлений. Одновременное же снижение (или повышение) всех без исключения коэффициентов сопротивлений приводит к пропорциональному увеличению (снижению) квадрата скорости газов (или квадрата массового расхода газов), но не изменяет взаимного расположения кривых 1 и 4 (даже не изменяет самой линии 4). То есть, если печь дымила из всех щелей в какой-то пространственной зоне, то после одновременного снижения всех без исключения сопротивлений, она будет дымить точно так же, как и раньше. С другой стороны может случиться так, что при снижении некоторых сопротивлений (например, тщательным скруглением поворотов первого дымохода) печь вдруг начинает дымить ещё больше через задвижки летнего хода, хотя общий расход газов через печь явно возрос. Как раз для таких случаев анализ аэродинамики сложных многооборотных печей по методике рис. 115 может оказаться наиболее интересным и плодотворным, поскольку позволит выяснить, какие сопротивления надо сокращать, а какие никакой роли не играют.

|

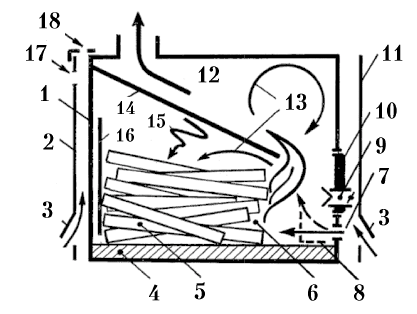

| Рис. 117. Принципиальная схема металлической печи с горизонтальным дымооборотом: 1— корпус топливника, 2 — экран (кожух) печи, 3 — воздухозаборные отверстия для калорифера, образованного стенками корпуса печи и экрана печи, 4 — под печи из огнеупорного кирпича, 5 — поленья, 6 — зона переднего (бокового, верхнего, поверхностного) горения, 7 — воздухозаборное отверстие, подающее воздух непосредственно в зону горения, 8 — дополнительно устанавливаемый на под стальной уголок, отклоняющий поток воздуха из воздухозаборного отверстия, 9 — главное воздухоподающее отверстие (труба) с вращающейся (поворотной) заслонкой и рассекателем воздуха, 10 — дверка топливника, открывающаяся для закладки дров, 11 — передний распахивающийся экран, 12 — основной (вытяжной) поток дымовых газов, 13 — циркуляционный поток дымовых газов, 14 — горизонтальный (лучше наклонный для удобной чистки от пепла и сажи кочергой из дверки топливника) дымооборот из стального листа, 15 — лучистый поток с поверхности дымооборота (свода), подогревающий горячие дрова, 16 — раскалённый экран (лист-жаровня) для подогрева дров лучистым теплом, 17 — отверстия (для вывода горячего воздуха) в накладке, прикрывающей калориферный зазор, 18 — отверстия (для ввода горячего воздуха) в верхних зонах экрана (кожуха). |

Помимо оценок транзитного приточно-вытяжного расхода газов через печь, в рамках аэродинамического анализа необходимо более детально взглянуть и на картину циркуляционных явлений в печи. Дело в том, что на строго направленный поток газов в печи накладываются различного рода противотоки: инерционные, связанные с турбулизацией потоков, и гравитационные, обусловленные тем, что более холодные объёмы газов «тонут» в более тёплых объёмах газов.

Топливник (топка) представляет собой камеру, в которой горит костёр. Это значит, что воздушные потоки в топливнике формируются примерно также, как в чёрной бане: циркуляционные потоки 4 сочетаются с вытяжными потоками 5 (рис. 108). Именно эти циркуляционные задымлённые потоки 4 приводят к дымлению 8 при распахивании дверки топливника. Циркуляционные потоки в топливнике очень важны. Поскольку размер костра сравним с размером топливника, кратность циркуляции дыма может достигать тысяч раз в час. Если бы нисходящих циркуляционных потоков не было, то стены топки при растопке нагревались бы только лучистым теплом, поскольку дымовые газы сразу бы удалялись в дымоходы. Поэтому чем сильней взвихривать дымовые газы в топке, тем больше тепла они отдадут стенкам. Но любые завихрения — это газодинамические потери, тормозящие движение газов. К тому же завихрения в топливнике неминуемо приводят к дымлению при раскрытии дверки топливника. Поэтому мастера при изготовлении печей стремятся сделать топливник повыше, чтобы «клубы дыма вились выше дверки» и не выходили наружу при открывании дверки (хотя в высоком топливнике дрова горят хуже из-за холодного свода). При этом высота топливника по существу определяется не высотой перекрыши (перекрытия потолка топки), а высотой расположения хайла (отверстия, соединяющего топливник с дымоходами). Как правило, низ хайла должен быть выше верха дверки топливника хотя бы на четверть кирпича (на 5-7 см). Однако, правильной организацией потоков можно добиться отсутствия дымления и при низком расположении хайла. Дело в том, что наиболее нежелательными являются нисходящие дымовые потоки в зоне дверки (поз. 18 на рис. 106,в), а в зоне остальных стенок печи нисходящие дымовые потоки играют полезную роль нагревателей стенок. Поэтому все схемы печей с расположением хайла и дверки в противоположных сторонах топки (см. рис. 101, 106, 108, 116) хоть и очень распространены в быту, но не оптимальны с рассматриваемой точки зрения, то есть склонны к дымлению через дверку топки. Более надёжны схемы печей с отбором дыма непосредственно над дверкой (рис. 103г, 117). Действительно, в этом случае восходящий поток над огнём не может развернуться вниз в проём дверки, поскольку вынужден подниматься вверх в верхний дымоход или дымовую трубу. Хайло при этом выполняет по существу роль пылесоса, увлекающего дым из зоны дверки топливника вверх.

Вторым фактором дымления через дверку топливника являются движения расстилающихся по низу топливника дымовых газов. Эти дымовые газы образуются из нисходящих циркуляционных потоков, несколько охлаждённых после контакта со стенками топливника. Особенно ощутимы расстилающиеся дымовые газы при больших площадях колосниковых решёток, переводящих печь из режима рис. 112,а в режим рис. 112,б. Поэтому обычно колосниковую решётку выбирают ограниченного размера (например, в четверть дна топливника с возможным углублением для скатывания дров и углей) и располагают ближе к дверке так, чтобы восходящий поток свежего воздуха через оголённую переднюю часть решётки поднимал расстилающийся дым вверх. Самый плохой случай в плане дымления создаётся тогда, когда воздух идёт преимущественно через заднюю часть решётки вверх по задней стенке печи в дымоход, также установленный сзади. При этом в зоне дверки топливника образуется застойная зона, «прилипающая» к открывающейся дверке и свободно выходящая из топки. В случае подовых печей входящий поток свежего воздуха вдоль по поду 7 (рис. 117) отдувает от дверки расстилающийся дым.

Наличие циркуляции в топливнике неизбежно приводит к смешению подаваемого в печь свежего воздуха с дымовыми газами. Это значит, что дрова горят в «разбавленном» воздухе с меньшим количеством свободного (активного) кислорода: температура пламени снижается, высота пламени увеличивается, дымность продуктов сгорания повышается. Поэтому циркуляция особо нежелательна на этапе растопки печи, когда тяга слаба. Достичь быстрого разгорания дров при минимальном дымлении можно только «раздуванием пламени» — локальной подачей свежего воздуха строго в точки воспламенений дров. В этом заключается основная особенность дров, отличающая их от газообразных и жидких топлив.

Нельзя рассматривать горящие дрова как единое однородное целое. Дрова состоят из отдельных поленьев, и каждое полено даже в коллективе горит по-своему (хоть и в зависимости от других и влияя на другие), в зависимости от своих размеров, формы и сухости, в зависимости от температуры окружающих поленьев и газов (воздуха), от состава дымовых газов, скорости их движения, от потоков лучистого тепла и т. п. Иными словами, полено в костре горит по-иному, нежели полено вне костра (из-за взаимного лучистого обогрева), а полено в печи горит по-иному, нежели в костре, поскольку воздух к каждому горящему полену в печи подаётся не просто дозированно (ограниченно), но и специально организованно. Наиболее разумно сжигать дрова, подавая свежий воздух к каждому полену индивидуально по отдельным трубочкам (шлангам). Попробуйте дунуть через трубочку (ртом или феном) в основании пламени у дров, и высота пламени тотчас уменьшится. Останется лишь быстро управлять трубочками как брандспойтами на пожаре. Простейшие устройства для ориентировки струи свежего воздуха можно изготовить самостоятельно (см. например, рис. 106,г), но постоянно использовать такие устройства (даже хотя бы на этапе растопки) в бане никто не будет из-за крайней хлопотливости процедуры. Проще просто заложить дрова в топливник и поджечь, не утруждая себя затем дополнительными действиями ради экономии двух-трёх поленьев или ради устранений дымлений. Но в будущем когда-нибудь, может быть, перед печью порой кое-где будут «сажать» специального робота для непрерывного управления процессом горения дров в печи.

При всей своей кажущейся экстравагантности вопрос «роботизации» печей вовсе не столь уж надуман, поскольку дрова ещё долго никуда не денутся, а микроэлектроника движется семимильными шагами. В первую очередь имеется в виду простейшая регулировка расхода воздуха для горения дров, но не столько в плане КПД (который не столь уж важен), сколько для быстрого розжига, пониженного дымления из трубы, равномерности теплоотдачи во времени, для регулировки мощности и т. п. Дело в том, что во многих городах до сих пор используется печное отопление, выбросы из дымовых труб серьёзно загрязняют атмосферный воздух и ухудшают экологическую обстановку региона проживания. Например, в городе Аделаида (Австралия), расположенном на холмах, дым при растопке печей загазовывает вышележащие дома и является предметом частых претензий соседей. Поэтому администрацией принята практика специального обучения населения приёмам бездымного розжига печей малыми закладками.

Кирпичные печи с теплоёмким топливником относятся к трудно управляемым устройствам в том смысле, что изменяя расход воздуха через печь, невозможно быстро изменить скорость пиролиза дров. Точно так же как массивные конфорки бытовой кухонной электроплиты продолжают «варить пищу» после отключения электроэнергии, массивный раскалённый топливник после прекращения подачи воздуха (после закрытия поддувала) продолжает нагревать дрова, заставляя их выделять летучие (горючие газы пиролиза). Летучие заполняют топливник, дымообороты, дымовую трубу, частично абсорбируясь на активной саже в дымоходах (делая их более пожароопасными), но преимущественно удаляются через оголовок трубы в виде сизого или чёрного дымового следа. Поэтому во всех печах, а в кирпичных особенно, опасны резкие закрытия поддувала, а также последующие резкие открытия поддувала и дверок, способные создать взрывоопасные смеси в топливнике и дымоходах с последующими возможными хлопками и выбросами пламени или дыма в помещение.

Продолжим анализ аэродинамических явлений при горении дров в топливнике металлической малодымящей и быстро разгорающейся печи с горизонтально-наклонным дымооборотом (рис. 117). В отличие от колосниковых печей, воздух в этой подовой печи подаётся не куда попало (то есть не через весь массив дров в целом), а через струйное отверстие 7 строго (или, по крайней мере, преимущественно) в точку горения 6 по поду 4. Циркуляционные задымленные потоки 13 при этом не могут попасть в зону дверки топливника 10, поскольку устремляются вверх либо в зону над горизонтальным дымооборотом 14 (нагревая верхние плоскости печи и дымоход для быстрого создания тяги) или под горизонтальным дымооборотом 14 для нагрева стального листа дымооборота. Дрова очень быстро разгораются (также как наветренная сторона костра), воздуха начинает не хватать, пламя удлиняется, устремляясь в дымоход 12, тем самым быстро усиливая прогрев дымохода и повышая тягу. Дымооборот 14 и под 4 раскаляются, начинают испускать лучистое тепло 15, теплопотери горящих дров сокращаются до минимума. При этом пространство под листом 14 превращается, по существу, в газогенератор, выпускающий из-под среза листа горячий поток летучих, догорающих уже над дымооборотом. Поток летучих может стать настолько мощным, что способен создать высокое местное газодинамическое сопротивление в месте разворота у среза листа дымооборота. Это вызывает повышение давления в топливнике и прекращение поступления воздуха 7 в топливник. Топливник заполняется дымовыми газами, горение летучих приостанавливается. Температура дымовых газов понижается, давление в топливнике падает, и воздух вновь приобретает возможность поступать в топливник. При этом перед дровами происходит смешение летучих с потоками начинающего входить в топку воздуха, образуется взрывоопасная смесь, которая при своём распространении до горячих углей воспламеняется с хлопком и выбросом дыма через отверстие 7. Топливник вновь заполняется дымовыми газами, всякие процессы горения вновь прекращаются, давление падает, и воздух вновь начинает проникать в топку, создавая взрывоопасную газовую смесь и т. д. Особенности этих нестационарных процессов сложны и порой трудно объяснимы, но нам важен сам общеизвестный факт: печь может входить в режим пульсирующего горения. Такое явление лучше известно в случае камер сгорания (в том числе ракетных и реактивных) на жидких и газообразных топливах: существуют даже специальные водогрейные газовые котлы с пульсирующим горением, например, ПВ-100 и ПВ-400 производства ФГУП «Крэмз».

Пульсирующее ревущее горение печи с выбросами дыма через все щели, конечно, неприемлемо для бытового режима. Для обеспечения режима спокойного горения можно сократить длину горизонтального дымооборота 14, увеличить диаметр трубы и т. п. Однако имеются совсем другие решения, которые раскрывают первичную причину появления пульсирующего горения. Например, достаточно приоткрыть дверку топливника 10, и хотя при этом возможен разовый выброс дыма и пламени, хлопки тотчас исчезнут, рвущееся пламя «залезавшее» ранее далеко в дымовую трубу, укорачивается до обычных для костра «языков». Хлопки исчезают также при установке преграды на пути струи входящего воздуха 7 (например, в виде уголка 8). Так что причина хлопков была вовсе не в малом диаметре трубы, а в режиме горения. Если струя воздуха 7 перестаёт «раздувать» точку горения, отклоняется (взвихриваясь и рассеиваясь в среде дымовых газов), то в точку горения 6 начинает поступать разбавленный воздух, но зато на дожигание летучих приходится больше кислорода. Всё это говорит о том, что первичной причиной хлопков является малый коэффициент избытка воздуха (меньше единицы) в зоне горения и нехватка кислорода на дожигание летучих. Именно большое количество несгоревших летучих создаёт возможность образования взрывоопасных смесей со свежим воздухом. Такая ситуация возникает, когда весь свежий воздух идёт на первичное горение, а на вторичное горение (догорание летучих) воздух не подаётся. Дополнительной причиной хлопков может оказаться и искривлённость траектории дымовых газов в дымооборотах, создающая повышенное местное газодинамическое сопротивление. Известно, что и в кирпичных печах с колосниками (особенно расположенными в глубине топки) случаются хлопки при сильном дымлении (мощном пиролизе) дров и резком открытии дверки топливника. При горении древесных углей никаких хлопков возникать не может.

Во многих металлических печах нижние воздухоприёмные отверстия 7 используются лишь при растопке или в режимах длительного горения (тления) дров. Для режима пламенного горения назначены крупные отверстия с задвижками 9 (в том числе монтируемые в распахивающихся дверках 10). Несмотря на то, что эти крупные отверстия 9 расположены высоко, холодный входящий воздух проваливается (падает) вниз и идёт по циркуляционной траектории преимущественно под дрова на горящие угли. Поэтому случается так, что на дожигание газообразных продуктов пиролиза (летучих), выделяющихся из дров, подогреваемых нижележащими углями, воздуха не хватает, и начинаются хлопки с выбросами пламени. Для устранения хлопков и в этом случае к отверстию 9 приделывается (приваривается) рассекатель входящего воздушного потока, чаще всего в виде уголка, который, точно так же как и уголок 8, взвихривает поток воздуха и разделяет его на первичное горение дров (вниз) и на вторичное дожигание летучих (вверх). При наличии рассекателя хлопки прекращаются, но и печь горит «более лениво», не так чутко реагируя на открытие задвижек. Вынужденная «размазанная» подача воздуха в топку является основной причиной медленного горения дров в громадном большинстве печей, начиная от традиционных кирпичных колосниковых печей и кончая металлическим «булерьяном».Таким образом, на примере этой простейшей металлической печи мы убедились, насколько сильно аэродинамическая обстановка влияет на характер горения печи, особенно при малых коэффициентах избытка воздуха как окислителя. Не менее сложны и газовые течения в дымоходах. Как правило, восходящие потоки горячих дымовых газов сопровождаются нисходящими (в том числе и циркуляционными) газовыми течениями. Мы уже упоминали о возможности «проваливания» холодного атмосферного воздуха в тёплые дымовые газы камина (рис. 100,а), особенно на этапе растопки. Поэтому течения в трубах стараются упорядочить так, чтобы нисходящие потоки могли образовываться только у строго определённых стенок дымовых каналов (например, у стенки с дымовым зубом в случае английских каминов). Абсолютно такие же потоки могут возникнуть в многооборотных печах при растопке при открытых летних дымоходах (рис. 101,а). В металлических безоборотных печах и в кирпичных печах с горизонтальными дымооборотами (рис. 108) свежий воздух через трубу в топливник проникает легче всего, что и обуславливает догорание углей в печах при закрытых воздухозаборных отверстиях.

Нисходящие потоки холодного воздуха не только механически препятствуют подъёму тёплых дымовых газов в трубах, но и охлаждают их, уменьшая величину тяги. В связи с этим напомним, что кирпичные печи из-за слабой тяги особо плохо разжигаются по крайней мере при трёх объективных атмосферных условиях:

— сильный ветер задувает в трубу;

— атмосферный воздух имеет настолько высокую влажность (90-100%), что дополнительное выделение влаги при горении дров приводит к настолько высокой влажности дымовых газов, что при растопке в холодной трубе происходит конденсация водяных паров с образованием тумана в охлаждающихся дымовых газах, и с увеличением плотности дымовых газов (выше плотности атмосферного воздуха) тяга исчезает;

— атмосферный воздух имеет высокую температуру (например, днём в жару летом), а дымовая труба сильно охлаждена (например, ночью) так, что плотность воздуха в трубе выше плотности воздуха в атмосфере, и величина тяги имеет отрицательное значение.

Источник: Дачные бани и печи. Принципы конструирования. Хошев Ю.М. 2008