О чем статья?

В данной статье разбираются варианты расчета оптимальной партии для предприятия машиностроения. Возможно, вашему предприятию подойдет один из методов.

Предложенные формулы являются примером, разработанным для конкретного предприятия. Расчет размеров оптимальной партии в данном примере ведется с использованием данных, рассчитанных по 3 вариантам. Окончательно выбирается значение, которое оптимально соответствует параметрам по всем трем расчетам и учитывает ряд дополнительных условий.

Эта статья является частью большого материала по теме расчета оптимальной партии и оптимального производственного цикла:

Смотреть весь материал

Первый вариант расчета

Основан на расчетах оптимальной загрузки рабочих мест. Размер партии деталей определяется исходя из условия, что время обработки одной партии на рабочих местах механообработки не должно быть меньше смены или полусмены (кроме станков с ЧПУ). Причина – исключение частых переналадок рабочих мест, снижающих производительность труда рабочих и уменьшающих коэффициент использования производственных мощностей. Размер партии деталей определяется по формуле:

N = (0.5 / 1.0) * T * P/(100 * Тшт), где

- N – размер партии деталей;

- T – продолжительность рабочей смены;

- P – процент выполнения норм на данной операции;

- Тшт – норма штучного времени на данной операции/

При этом расчет размера партии деталей по этой формуле ведется для операции механообработки, имеющей минимальное штучное время. Главный фактор при расчете размера партии по этому варианту – производительность труда.

С помощью 1С:ERP можно собрать данные, необходимые для расчета по предложенной формуле. В системе возможен учет работ по сменам. Для этого в параметрах производственного подразделения нужно указать “Работа в несколько смен”. Длительность каждой смены гибко настраивается.

Второй вариант расчета

Основан на использовании коэффициента, определяющего нормативную величину подготовительно-заключительного времени (ПЗВ) по отношению к штучному времени на партию. При этом варианте размер партии деталей определяется таким образом, чтобы доля ПЗВ по отношению к штучному времени на всю партию деталей не превышала установленного коэффициента или процента.

N = Tпз/(K * Tшт), где

- Тпз – подготовительно-заключительное время;

- К – коэффициент ПЗВ по отношению к штучному времени на партию деталей.

При этом варианте размер партии деталей рассчитывается для той операции, в которой отношение ПЗВ к штучному времени на операцию будет максимальным. Практически расчет можно вести по операции с наибольшим ПЗВ. Данный вариант ограничивает удельный вес ПЗВ в общем времени обработки детали.

В системе 1С:ERP понятия операции, предварительно-заключительного времени, штучного времени и т. д. связаны с управлением на уровне цеха, объектами системы – “Операция”, “Маршрутная карта” и т. д.

В маршрутной карте заполняется последовательность операций, выполняемых в цехе. Для каждой операции можно указать штучное время выполнения, а также размер передаточной партии и предварительно-заключительное время для партии.

Одна из операций маршрутной карты в 1С:ERP

Третий вариант расчета

Основан на минимизации приведенных затрат на обработку деталей. Поскольку производительность труда и себестоимость при изготовлении деталей растут при увеличении размера партии, в то же время длительность производственного цикла и величина связанных средств в незавершенном производстве (НЗП) увеличиваются с увеличением размера партии, данный метод позволяет найти оптимальное соотношение между этими противоречивыми факторами. Размер оптимальной партии рассчитывается по формуле:

N = sqrt (Cз / (Ен * Нз)), где

- Сз – затраты на обработку одной детали, зависящие от размера партии деталей;

- Ен – норма эффективности дополнительных капитальных вложений;

- Нз – размер средств, связанных в незавершенном производстве и зависящих от размера партии деталей.

При определении размера оптимальной партии могут учитываться следующие дополнительные условия, связанные с фактическими особенностями технологии изготовления, реальными производственными заданиями на текущий период и некоторыми другими факторами:

- размер партии сравнивается со среднемесячным (среднеквартальным) производственным заданием для исключения дополнительных заделов НЗП;

- размер партии должен быть кратным стойкости технологического оснащения (оснастка, инструмент) при выполнении технологических операций, если его замена и дополнительная наладка не заложены в штучное время (Тшт);

- проверяется достаточность производственных и складских площадей для хранения деталей на рабочих местах и в кладовых производственных подразделений;

- размер партии должен обеспечивать ритмичную работу всех подразделений, задействованных в технологической цепочке изготовления детали, а также комплектную поставку продукции для сборочных (испытательных) цехов и участков;

- проверяется количество деталей при максимально возможной загрузке оборудования, а также фактический производственный цикл при выполнении некоторых операций, время на выполнение которых не имеет прямой зависимости от трудоемкости выполнения работ основных производственных рабочих, например: операции термообработки, гальванопокрытия, покраски деталей, транспортные операции и некоторые другие.

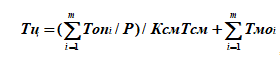

На основании полученного размера оптимальной партии рассчитывается производственный цикл ее изготовления (в рабочих днях). Длительность производственного цикла обработки партий деталей в рабочих днях определяется с использованием формулы, показанной на рисунке справа.

На основании полученного размера оптимальной партии рассчитывается производственный цикл ее изготовления (в рабочих днях). Длительность производственного цикла обработки партий деталей в рабочих днях определяется с использованием следующей формулы:

- Тц – длительность производственного цикла в днях;

- Топi – время на обработку партии при выполнения i-й операции в минутах;

- Р – коэффициент выполнения норм времени на i-й операции;

- m – число операций по технологии обработки детали;

- Ксм – число рабочих смен в сутки;

- Тсм – продолжительность смены в минутах;

- Тмоi – межоперационное время для i-й операции в рабочих днях.

Основная часть составляющих данной формулы известна, поэтому остановимся подробнее на переменных значениях.

Время на обработку партии деталей при выполнении технологических операций рассчитывается по одному из двух вариантов. Первый используется в случае, когда существует линейная зависимость между штучным временем на выполнение операции и длительностью обработки партии деталей (например, при операциях механообработки, контрольных и других). При этом варианте для расчета используется следующая формула:

Топ = N*Тшт +Тпз

Необходимо отметить, что для станков с ЧПУ время на наладку оборудования, ввод программы и т. д. включается в ПЗВ.

Второй вариант используется для операций, для которых не существует линейной зависимости между штучным временем и длительностью обработки партии деталей (например, операции термообработки, гальванопокрытия, покраски, транспортирования и др.). В этом случае время на обработку партии деталей считается по следующей формуле:

Топ = Кз*Тф + Те, где

- Тф – фактическое время на выполнение процесса обработки в минутах;

- Те – время на подготовку партии к процессу обработки (например, закладка деталей в печи для термообработки, ванные для гальванопокрытий и т. п.) в минутах;

- Кз – коэффициент, показывающий, сколько раз надо повторить процесс в конкретных условиях, чтобы обработать все партию деталей.

Коэффициент Кз определяется как целая часть отношения величины партии деталей и максимально возможного числа деталей, обрабатываемого за один раз в данном операционном процессе. При этом округление коэффициента необходимо выполнять в большую сторону до ближайшего целого числа.

Межоперационное время Тмо в общем случае состоит из двух частей: времени пролеживания партии деталей на рабочих местах и времени выполнения вспомогательных операций. На практике первая составляющая Тмо значительно больше второй, и поэтому межоперационное время определяется временем пролеживания, которое, в свою очередь, зависит от двух основных величин: трудоемкости (или времени) обработки партии деталей и общим числом деталеопераций, выполняемых на данном рабочем месте.

Формула для определения вероятного времени пролеживания для конкретного рабочего места достаточно сложна и не совсем удобна для использования, поэтому на практике обычно используют ее упрощенные варианты. Например, среднее время пролеживания для каждого рабочего места можно рассчитать по следующей формуле:

Тпр = (1 – 1/2Кдо)*Тср, где

- Тпр – среднее время пролеживания для данного рабочего места;

- Кдо – число деталеопераций, выполняемых на данном рабочем месте;

- Тср – среднее время обработки партий деталей на данном рабочем месте.

Очевидно, что при большом значении Кдо можно принимать среднее время пролеживания равным среднему времени обработки партий деталей на рабочем месте. Поскольку данное утверждение полностью подтверждается теоретическими выкладками и практикой статистических методов определения Тпр, можно считать предельное значение межоперационного времени равным величине среднего времени обработки партии деталей на данном рабочем месте. В практических расчетах обычно используют эмпирические зависимости, которые получены в результате статистических способов определения межоперационного времени (среднее значение от 0,25 до 1 рабочего дня).

В реальных расчетах процент выполнения норм принимается равным 100 % (или 1). Это связано с тем, что фактически отклонения от этой величины от норматива (с учетом рассчитанных допустимых отклонений) в большинстве случаев связаны с нарушением технологии обработки, неточностями в расчетах норм, возможностями конкретного работника (профессиональный уровень) и другими субъективными факторами, на которые невозможно опираться при решении задач планирования временных характеристик производственных процессов и тем более их оптимизации.

В 1С:ERP при расчете расписания выполнения операций в цехе время выполнения операции будет рассчитано по формуле:

Топ = N*Тшт +Тпз

Например, если в заказе 15 штук, то передаточная партия для «Комплектации» – 10 штук, время ПЗ «Комплектации» – 4 минуты. Система планирует выполнение 10 операций «Комплектация» с 8:00 до 9:44. Время выполнения рассчитано как 10 минут * 10 штук + 4 минуты = 104 минуты. После десяти «Комплектаций» можно начать выполнять следующую операцию «Сборка».

Рассчитанное пооперационное расписание в 1С:ERP

Определение оптимального размера партии

Дмитрий Езепов, менеджер по закупкам компании «Мидвест» © ЛОГИСТИК&система www.logistpro.ru

Одной из самых трудных задач для любого менеджера по закупкам является подбор оптимального размера заказа. Однако реальных инструментов, облегчающих ее решение, очень мало. Конечно, есть формула Вильсона, которая в теоретической литературе преподносится в качестве такого инструмента, но на практике ее использование необходимо корректировать

Автор этой статьи, работая в нескольких крупных торговых фирмах в Минске, нигде не видел, чтобы формула Вильсона применялась на практике. Ее отсутствие в арсенале менеджеров по закупкам никак нельзя объяснить недостатком у них аналитических навыков и умений, так как современные компании уделяют большое внимание квалификации своих сотрудников.

Попробуем выяснить, почему «наиболее распространенный инструмент в управлении запасами» не выходит за рамки научных публикаций и учебников. Ниже представлена известная формула Вильсона, с помощью которой рекомендуется рассчитывать экономичный объем заказа:

![]()

где Q – объем партии закупки;

S – потребность в материалах или готовой продукции за отчетный период;

О – постоянные затраты, связанные с выполнением одного заказа;

С – затраты на хранение единицы запасов за отчетный период.

Суть данной формулы сводится к тому, чтобы рассчитать, какие должны быть размеры партий (все одинаковые), чтобы доставить заданный объем товаров (то есть общую потребность на отчетный период) в течение данного периода. При этом сумма постоянных и переменных издержек должна быть минимальной.

В решаемой задаче есть по крайней мере четыре начальных условия: 1) заданный объем, который требуется доставить до пункта назначения; 2) заданный период; 3) одинаковые размеры партий; 4) заранее утвержденный состав постоянных и переменных затрат. Такая постановка задачи имеет мало общего с реальными условиями ведения бизнеса. Емкость и динамику рынка заранее не знает никто, поэтому размеры заказываемых партий всегда будут разными. Задавать период для планирования закупок тоже нет смысла, так как коммерческие компании обычно существуют значительно дольше отчетного периода. Состав затрат также подвержен изменениям из-за влияния многих факторов.

Другими словами, условия применения формулы Вильсона в реальности просто не существуют или по крайней мере встречаются очень редко. Нужно ли коммерческим компаниям решение задачи с такими исходными условиями? Думается, что нет. Именно поэтому «распространенный инструмент» реализуется только на бумаге.

МЕНЯЕМ УСЛОВИЯ

В рыночных условиях активность продаж непостоянна, что неизбежно влияет на процесс снабжения. Поэтому как частота, так и размеры закупаемых партий никогда не совпадают с их плановыми показателями в начале отчетного периода. Если же ориентироваться исключительно на план или долгосрочный прогноз (как в формуле Вильсона), то неизбежно возникнет одна из двух ситуаций: либо переполнение склада, либо дефицит продукции. Результатом и того, и другого всегда будет уменьшение чистой прибыли. В первом случае – из-за увеличения расходов на хранение, во втором – из-за дефицита. Поэтому формула расчета оптимального размера заказа должна быть гибкой по отношению к ситуации на рынке, то есть опираться на максимально точный краткосрочный прогноз продаж.

Общие затраты на закупку и хранение запасов состоят из суммы этих же затрат для каждой закупаемой партии. Следовательно, минимизация стоимости доставки и хранения каждой партии в отдельности ведет к минимизации процесса снабжения в целом. А так как расчет объема каждой партии требует именно краткосрочного прогноза продаж (а не на весь отчетный период), то необходимое условие гибкости формулы расчета оптимального размера партии (ОРП) по отношению к ситуации на рынке выполняется. Такое условие задачи соответствует как цели коммерческой фирмы (минимизация затрат), так и реальным условиям ведения бизнеса (изменчивость конъюнктуры рынка). Определения постоянных и переменных затрат для подхода минимизации поставок с точки зрения каждой партии в отдельности приведены во врезке «Виды затрат» на стр. 28.

СОБСТВЕННО РАСЧЕТ

Если допустить, что кредит погашается по мере уменьшения стоимости запасов через плановые промежутки времени (дни, недели, месяц и др.)(1), то, используя формулу суммы членов арифметической прогрессии, можно рассчитать общую стоимость хранения одной партии запасов (плату за пользование кредитом):

![]()

где K – расходы на хранение запасов;

Q – объем партии закупки;

p – цена закупки единицы товара;

t – время нахождения запаса на складе, которое зависит от краткосрочного прогноза интенсивности продаж;

r – процентная ставка в плановую единицу времени (день, неделя и др.).

Таким образом, общие затраты на доставку и хранение партии заказа составят:

![]()

где Z – общие затраты на доставку и хранение партии.

Минимизировать абсолютную величину стоимости доставки и хранения одной партии нет смысла, так как дешевле было бы просто отказаться от закупок, поэтому следует перейти к относительному показателю затрат на единицу запаса:

где z – стоимость пополнения и хранения единицы запаса.

Виды затрат

Постоянные затраты остаются затратами, которые фирма несет независимо от объема партии. Обозначим их как R (от англ. replenishment – пополнение). Переменные затраты К (от англ. keep – держать) – это затраты на хранение партии. Они зависят не только от стоимости хранимых запасов, но и от времени их нахождения на складе (t). Время t обычно измеряется в каких-либо плановых единицах: днях, неделях, месяцах и др. Для простоты в качестве стоимости хранения запасов возьмем процентную ставку за пользование кредитом (r) в такую же плановую единицу времени, в которой измеряется время t.

Если закупки осуществляются часто, то период продаж для одной партии получается небольшой, и интенсивность продаж в течение этого времени будет относительно постоянной2. Исходя из этого время нахождения запаса на складе рассчитывают как:

![]()

где ![]() – краткосрочный прогноз средних продаж за плановую единицу времени (день, неделю, месяц и др.).

– краткосрочный прогноз средних продаж за плановую единицу времени (день, неделю, месяц и др.).

Обозначение ![]() не случайно, так как в качестве прогноза обычно выступают средние продажи в прошлом с учетом различных корректировок (дефицит на складе в прошлом, наличие тенденции и др.).

не случайно, так как в качестве прогноза обычно выступают средние продажи в прошлом с учетом различных корректировок (дефицит на складе в прошлом, наличие тенденции и др.).

Таким образом, подставляя формулу (5) в формулу (4), получим целевую функцию минимизации стоимости доставки и хранения единицы запаса:

![]()

Приравнивая первую производную к нулю:

![]()

находим оптимальный размер партии (ОРП) с учетом краткосрочного прогноза продаж:

![]()

НОВАЯ ФОРМУЛА ВИЛЬСОНА

Формально с математической точки зрения формула (8) – та же формула Вильсона (числитель и знаменатель разделены на одну и ту же величину в зависимости от принятой плановой единицы времени). И если интенсивность продаж не будет меняться, скажем, в течение года, то, заменив ![]() годовой потребностью в товаре и r – годовой процентной ставкой, мы получим результат, который будет идентичен расчету ЭОЗ. Однако с функциональной точки зрения формула (8) демонстрирует совершенно иной подход к решаемой задаче. В ней учитывается оперативный прогноз продаж, что делает расчет гибким относительно ситуации на рынке. Остальные параметры формулы ОРП в случае необходимости могут оперативно корректироваться, что также является неоспоримым преимуществом перед классической формулой расчета ЭОЗ.

годовой потребностью в товаре и r – годовой процентной ставкой, мы получим результат, который будет идентичен расчету ЭОЗ. Однако с функциональной точки зрения формула (8) демонстрирует совершенно иной подход к решаемой задаче. В ней учитывается оперативный прогноз продаж, что делает расчет гибким относительно ситуации на рынке. Остальные параметры формулы ОРП в случае необходимости могут оперативно корректироваться, что также является неоспоримым преимуществом перед классической формулой расчета ЭОЗ.

На политику закупок компании влияют и другие, часто более значимые факторы, чем интенсивность продаж (текущие остатки на собственном складе предприятия, минимальный размер партии, условия доставки и др.). Поэтому, несмотря на то что в предлагаемой формуле устранена основная преграда для расчета оптимального размера заказа, ее использование может быть лишь вспомогательным инструментом эффективного управления запасами.

Высокопрофессиональный менеджер по закупкам опирается на целую систему статистических показателей, в которой формула ОРП играет существенную, но далеко не решающую роль. Однако описание такой системы показателей эффективного управления запасами является отдельной темой, которую мы будем освещать уже в следующих номерах журнала •

1- В реальности так не происходит, поэтому стоимость хранения запасов будет выше. 2- В реальности нужно обращать внимание не на частоту заказа, а на стабильность продаж в рамках краткосрочного периода прогноза продаж. Просто обычно, чем меньше период, тем меньше проявляется сезонность и тенденция.

Энциклопедия

28 августа 2012

0 комментариев

Размер партии – это величина последовательно произведенного товара без перерывов либо переключений в технологическом процессе.

В чем значимость определения оптимального размера партии?

Оптимальный размер партии приводит к уменьшению потерь по складу, процентов на имущество, расходов по перенастройке. Следовательно, разделение объема товаров, производимого за год, на доли приводит к значительному снижению расходов.

Наилучшему размеру партии для производителя противодействует выгодный размер партии для реализации. Расходы по перенастройке становятся при данном варианте расходами по регистрации заказа.

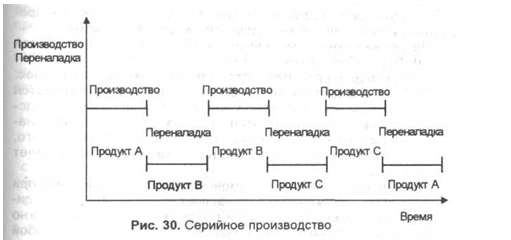

В чем заключается особенность серийного производства?

Серийное производство оптимально для групп товаров сходных по технологическим процессам при изготовлении. Спустя некоторое время возникает необходимость в перенастройке к выпуску иного товара. Вышеприведенный рисунок демонстрирует, что продукция А, В, С производится последовательно на одной технологической линии.

Перерыв в технологическом процессе для пуска в производство нового товара приводит к простою и появлению не связанных с размером партии расходов – постоянные серийные затраты. Это расходы на перенастройку и наладку производственных мощностей.

При увеличении размера партии увеличиваются и постоянные серийные затраты. В пересчете на единицу продукции эти расходы сокращаются при увеличении размера партии, производимой без перерывов или перенастройки технологического процесса – дигрессивное поведение затрат.

Серийное производство требует четкой координации объема производства, серии и последовательности изготовления товаров. Потребности в разных товарах должны исполняться предприятием без задержек.

Каковы варианты удовлетворения годовой потребности в товаре?

У бизнесмена есть несколько вариантов насыщения потребности в товаре в течение года:

1) Единственная партия равная объему годовой потребности:

увеличение пропорциональных серийных затрат, а именно расходов по складу и процентов на имущество;

единичные расходы на перенастройку;

низкий уровень постоянных серийных затрат;

вероятность не насыщения потребностей по другим видам товаров.

2) Некоторое количество партий, насыщающих годовую потребность:

уменьшение складских расходов и расходов на имущество;

увеличение расходов на перенастройку.

Итак, главная задача – поиск наиболее эффективного размера партии, при котором единица произведенного товара будет приносить минимальные постоянные и пропорциональные серийные затраты.

Какие расходы являются основными при серийном производстве?

При серийном изготовлении товаров на предприятии появляются расходы, нуждающиеся в более полном рассмотрении:

A) Расходы по складу:

складские расходы – заработная плата, расходы на поддержание функциональности складских площадей;

калькуляционные проценты – это расходы коррелирующие с объемами хранящегося на складе имущества.

Обе позиции могут быть снижены путем спланированного сокращения объема товаров на сладе. Нижний предел в данном случае – это страховой запас.

Уменьшение складских расходов и калькуляционных процентов вызывает противодействие со стороны увеличивающихся расходов на перенастройку технологического процесса и вероятности не насыщения потребности в определённом виде товаров. Выход из этой ситуации – поиск оптимального размера партии.

Б) Расходы на перенастройку:

зависят от продолжительности процесса перенастройки;

не зависят от размера партии;

в пересчете на единицу товара уменьшаются с увеличением размера партии;

состоят из: 1) затрат простоя; 2) затрат на необходимые технические средства и оборудование; 3) заработной платы; 4) вспомогательных расходов.

Этапы нахождения оптимального размера партии

Чтобы найти наиболее приемлемый вариант размера партии нужно:

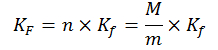

1. Найти количество партий:

где n – количество партий, M – годовой объем реализуемого товара, m –наиболее приемлимый размер партии, произведенный без перерыва либо перенастройки технологического процесса.

2. Вычислить постоянные серийные затраты всех серий:

где KF– общие постоянные затраты на перенастройку всех серий, Kf– серийные затраты для одной партии.

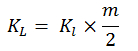

3. Рассчитать размер суммарных складских расходов (склад и проценты):

где KL– размер суммарных складских расходов, Kl– ставка расходов по складу и калькуляционных процентов в пересчёте на единицу товара за период.

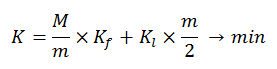

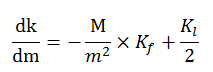

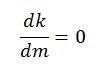

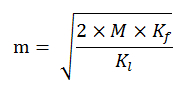

4. Определить суммарные затраты (K):

5. Минимизация суммарных затрат приводит нас к функции:

6. Наиболее приемлемый размер партии (m) находится при сведении уравнения к дифференциальному виду:

7. Постановка условия

8. Решение уравнения относительно m

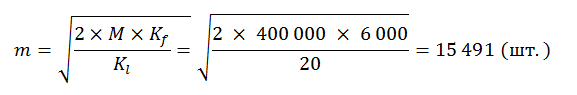

Рассмотри на примере. Прогнозируемая реализация в будущем году составит 400 000 единиц товара T. Размер постоянных серийных затрат достигает 6 000 ДМ. Расходы по складу равны 20 ДМ на единицу товара за год. Вычислим наиболее приемлемый вариант размера партии.

Итак, минимизация затрат будет достигнута при размере партии в 15 491 шт. товара.

Есть ли допущения в формуле расчета оптимального размера партии?

Допущения в формуле расчета наиболее приемлемого размера партии:

бесконечность скорости процесса производства;

постоянность скорости реализации;

не учитывались складских потерь;

неизменность постоянных серийных затрат;

прямо пропорциональное изменение прочих расходов по производству;

не учитывались ограничение по складским площадям.

Является ли расчет оптимального размера партии целесообразным на сегодняшний день?

Не стоит отказываться от расчета оптимального размера партии под предлогом чрезмерного расходования трудовых ресурсов. Конечно, нет необходимости определять оптимальный размер партии для каждого вида продукции, но для А и B товаров эти расчёты необходимы.

Для начала производится расчет оптимального размера партии для A-товаров, составляющих 5 процентов от объема всей продукции, но дающих около 75 процентов в переводе на доходность. Улучшение планирования и регулировки производства А-товаров приведет к значительному уменьшению затрат.

Внедрение оптимизации размера партии в сочетании с ABC-анализом значительно уменьшит производственные расходы. Этот эффект будет более значимым при повышении эффективность и снижении расходов склада.

Широкое распространение и активное использование персональных компьютеров облегчает задачи по поиску оптимального размера партии.

Размер партии – это величина последовательно произведенного товара без перерывов либо переключений в технологическом процессе.

В чем значимость определения оптимального размера партии?

Оптимальный размер партии приводит к уменьшению потерь по складу, процентов на имущество, расходов по перенастройке. Следовательно, разделение объема товаров, производимого за год, на доли приводит к значительному снижению расходов.

Наилучшему размеру партии для производителя противодействует выгодный размер партии для реализации. Расходы по перенастройке становятся при данном варианте расходами по регистрации заказа.

В чем заключается особенность серийного производства?

Серийное производство оптимально для групп товаров сходных по технологическим процессам при изготовлении. Спустя некоторое время возникает необходимость в перенастройке к выпуску иного товара. Вышеприведенный рисунок демонстрирует, что продукция А, В, С производится последовательно на одной технологической линии.

Перерыв в технологическом процессе для пуска в производство нового товара приводит к простою и появлению не связанных с размером партии расходов – постоянные серийные затраты. Это расходы на перенастройку и наладку производственных мощностей.

При увеличении размера партии увеличиваются и постоянные серийные затраты. В пересчете на единицу продукции эти расходы сокращаются при увеличении размера партии, производимой без перерывов или перенастройки технологического процесса – дигрессивное поведение затрат.

Серийное производство требует четкой координации объема производства, серии и последовательности изготовления товаров. Потребности в разных товарах должны исполняться предприятием без задержек.

Каковы варианты удовлетворения годовой потребности в товаре?

У бизнесмена есть несколько вариантов насыщения потребности в товаре в течение года:

1) Единственная партия равная объему годовой потребности:

- увеличение пропорциональных серийных затрат, а именно расходов по складу и процентов на имущество;

- единичные расходы на перенастройку;

- низкий уровень постоянных серийных затрат;

- вероятность не насыщения потребностей по другим видам товаров.

2) Некоторое количество партий, насыщающих годовую потребность:

- уменьшение складских расходов и расходов на имущество;

- увеличение расходов на перенастройку.

Итак, главная задача – поиск наиболее эффективного размера партии, при котором единица произведенного товара будет приносить минимальные постоянные и пропорциональные серийные затраты.

Какие расходы являются основными при серийном производстве?

При серийном изготовлении товаров на предприятии появляются расходы, нуждающиеся в более полном рассмотрении:

A) Расходы по складу:

- складские расходы – заработная плата, расходы на поддержание функциональности складских площадей;

- калькуляционные проценты – это расходы коррелирующие с объемами хранящегося на складе имущества.

Обе позиции могут быть снижены путем спланированного сокращения объема товаров на сладе. Нижний предел в данном случае – это страховой запас.

Уменьшение складских расходов и калькуляционных процентов вызывает противодействие со стороны увеличивающихся расходов на перенастройку технологического процесса и вероятности не насыщения потребности в определённом виде товаров. Выход из этой ситуации – поиск оптимального размера партии.

Б) Расходы на перенастройку:

- зависят от продолжительности процесса перенастройки;

- не зависят от размера партии;

- в пересчете на единицу товара уменьшаются с увеличением размера партии;

- состоят из: 1) затрат простоя; 2) затрат на необходимые технические средства и оборудование; 3) заработной платы; 4) вспомогательных расходов.

Этапы нахождения оптимального размера партии

Чтобы найти наиболее приемлемый вариант размера партии нужно:

1. Найти количество партий:

где n – количество партий, M – годовой объем реализуемого товара, m –наиболее приемлимый размер партии, произведенный без перерыва либо перенастройки технологического процесса.

2. Вычислить постоянные серийные затраты всех серий:

где KF– общие постоянные затраты на перенастройку всех серий, Kf– серийные затраты для одной партии.

3. Рассчитать размер суммарных складских расходов (склад и проценты):

где KL– размер суммарных складских расходов, Kl– ставка расходов по складу и калькуляционных процентов в пересчёте на единицу товара за период.

4. Определить суммарные затраты (K):

![]()

5. Минимизация суммарных затрат приводит нас к функции:

6. Наиболее приемлемый размер партии (m) находится при сведении уравнения к дифференциальному виду:

7. Постановка условия

8. Решение уравнения относительно m

Рассмотри на примере. Прогнозируемая реализация в будущем году составит 400 000 единиц товара T. Размер постоянных серийных затрат достигает 6 000 ДМ. Расходы по складу равны 20 ДМ на единицу товара за год. Вычислим наиболее приемлемый вариант размера партии.

Итак, минимизация затрат будет достигнута при размере партии в 15 491 шт. товара.

Есть ли допущения в формуле расчета оптимального размера партии?

Допущения в формуле расчета наиболее приемлемого размера партии:

- бесконечность скорости процесса производства;

- постоянность скорости реализации;

- не учитывались складских потерь;

- неизменность постоянных серийных затрат;

- прямо пропорциональное изменение прочих расходов по производству;

- не учитывались ограничение по складским площадям.

Является ли расчет оптимального размера партии целесообразным на сегодняшний день?

Не стоит отказываться от расчета оптимального размера партии под предлогом чрезмерного расходования трудовых ресурсов. Конечно, нет необходимости определять оптимальный размер партии для каждого вида продукции, но для А и B товаров эти расчёты необходимы.

Для начала производится расчет оптимального размера партии для A-товаров, составляющих 5 процентов от объема всей продукции, но дающих около 75 процентов в переводе на доходность. Улучшение планирования и регулировки производства А-товаров приведет к значительному уменьшению затрат.

Внедрение оптимизации размера партии в сочетании с ABC-анализом значительно уменьшит производственные расходы. Этот эффект будет более значимым при повышении эффективность и снижении расходов склада.

Широкое распространение и активное использование персональных компьютеров облегчает задачи по поиску оптимального размера партии.

При приобретении

материальных ресурсов предприятие

несет издержки по их хранению (плата за

складские помещения, потери при хранении,

оплата погрузочно-разгрузочных работ)

и обслуживанию закупаемых партий

(размещения заказов, оформление

документов, контроль их прохождения),

которые находятся в обратной зависимости.

Издержки по хранению зависят от величины

закупаемой партии, а издержки по

обслуживанию остаются приблизительно

одинаковыми в расчете на одну партию.

Следовательно, чем больше величина

закупаемой партии, тем больше издержки

по хранению и меньше издержки по

обслуживанию, и наоборот, чем меньше

величина закупаемой партии, тем меньше

издержки на хранение и больше издержки

по обслуживанию.

Оптимальная

величина закупаемой партии

– это величина партии, при приобретении

которой предприятие несет минимальные

совокупные издержки по ее хранению и

обслуживанию.

Оптимальную

величину закупаемой партии

![]() можно

можно

определить следующими методами:

-

Графическим

методом; -

Табличным;

-

Аналитическим

методом (с помощью формулы Вильсона):

![]() ,

,

где

m

– годовой объем материальных ресурсов

в натуральном выражении;

о – издержки по

обслуживанию одной партии, ден. ед.;

k

– цена за единицу материального ресурса,

ден. ед.;

r

– издержки по хранению в долях единицы

от стоимости среднегодового запаса.

На основе оптимальной

величины закупаемой партии материальных

ресурсов можно определить количество

закупаемых партий по формуле

![]() ,

,

где

П – годовая потребность в материальном

ресурсе, нат. ед.

Количество

закупаемых партий позволяет определить

средний интервал времени между двумя

очередными поставками, на основе которого

определяется величина текущего запаса,

по формуле

![]() .

.

5.5. Материально-техническое снабжение предприятия. Показатели эффективности использования материальных ресурсов

Потребность в

материальных ресурсах определяется

отделом материально-технического

снабжения, функция которого – своевременно

и в достаточном количестве обеспечить

предприятие необходимыми материальными

ресурсами.

Организация

материально-технического снабжения

включает:

-

Расчет

потребности в материальных ресурсах

на определенный период; -

Выбор

поставщиков сырья и материалов; -

Установление

связи с предприятиями-поставщиками; -

Выбор

способа доставки материальных ресурсов.

Потребность в

материальных ресурсах определяется

методом прямого счета в натуральном и

стоимостном выражении, при этом необходимо

учитывать их запасы на складе:

-

в

натуральном выражении

по формуле

![]() ,

,

где

m

– номенклатура изделий, для производства

которых необходимы материальные ресурсы

i-го

вида,

![]() –норма расхода

–норма расхода

материального ресурса i-го

вида для производства продукции j-го

наименования, нат. ед./шт.;

![]() –количество

–количество

изделий j-го

наименования, шт.

-

в

стоимостном выражении

по формуле

![]() ,

,

где

![]() – цена за единицу материального ресурсаi-го

– цена за единицу материального ресурсаi-го

вида, ден. ед.

Выбор поставщиков

может осуществляться на товарной бирже,

на основе изучения рынка производителей

материальных ресурсов, на ярмарках.

Поставка материалов

осуществляется на основании договора

между предприятием-потребителем и

предприятием-поставщиком, на основе

оптовых закупок через оптовые базы.

Для продвижения

материальных ресурсов от поставщика к

потребителю может использоваться:

-

транзитная

форма продвижения, если потребителям

требуются материальные ресурсы в

больших количествах и их можно доставить

полностью загруженными транспортными

средствами. При этой форме значительно

сокращаются транспортно-заготовительные

расходы; -

складская

форма продвижения, когда объемы

поставляемых ресурсов незначительны

и доставка осуществляется через оптовые

склады, торговые базы.

В связи с тем, что

в себестоимости промышленной продукции

материальные затраты составляют около

75%, важнейшей задачей предприятия

является улучшение использования

материальных ресурсов.

Эффективность

использования материальных ресурсов

характеризуется обобщающими

и частными показателями.

Обобщающие

показатели

характеризуют эффективность использования

всех материальных ресурсов на предприятии.

К ним относятся:

1. Материалоемкость

продукции

характеризует

фактический расход материальных ресурсов

в натуральном или стоимостном выражении

на объем продукции. Она показывает,

сколько материальных затрат необходимо

для производства 1 рубля продукции,

и определяется по формуле

![]() ,

,

где

МЗ –

материальные затраты на производство

товарной продукции, ден. ед.

2. Материалоотдача

показывает,

сколько рублей продукции произведено

с каждого рубля потребленных материальных

ресурсов, и

определяется по формуле

![]() .

.

3. Удельный

вес материальных затрат

в себестоимости продукции определяется

отношением величины материальных затрат

к полной себестоимости произведенной

продукции. Динамика этого показателя

характеризует изменение материалоемкости

выпускаемой продукции.

4. Показатель

относительной экономии материальных

затрат

рассчитывается делением фактической

величины материальных затрат на их

плановую величину, пересчитанную на

фактический объем производства. Он

показывает, насколько экономно

используются материальные ресурсы по

сравнению с установленными нормами

расхода, и характеризуют относительную

экономию или перерасход материальных

ресурсов исходя из фактического объема

производства.

К частным

показателям

относятся:

1. Удельная

материалоемкость,

которая характеризует средний расход

на единицу продукции и определяется по

формуле

![]() ,

,

где

![]()

–

материальные

затраты на производство продукции i-го

вида; ден.ед.;

![]() –количество

–количество

произведенной продукции i-го

вида, нат. ед.

Фактическое

значение этого показателя отличается

от нормативного на величину потерь от

брака.

2. Показатель

уровня полезного использования

материальных ресурсов

определяется путем деления полезного

(чистого) расхода материальных ресурсов

на единицу продукции на плановый или

фактический расход материальных ресурсов

по формуле

![]() ,

,

где

![]() – полезный (чистый) расход материальных

– полезный (чистый) расход материальных

ресурсов на единицу продукции в

натуральном выражении;

![]() –норма расхода

–норма расхода

материальных ресурсов на единицу

продукции в натуральном выражении.

-

Относительная

материалоемкость

показывает, сколько материальных

ресурсов приходится на единицу

эксплуатационной характеристики машин,

оборудования (единицу мощности,

грузоподъемности, производительности)

и определяется по формуле

![]() ,

,

где

![]() – абсолютное значение основного

– абсолютное значение основного

эксплуатационного показателя в

соответствующих единицах измерения.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Как рассчитать оптимальный объём закупаемой партии товара.

Валерий РАЗГУЛЯЕВ

Задачу по снижению затрат компании сейчас ставят многим, при этом в логистике обычно выделяют точку приложения сил – это большие затраты на транспортировку из-за слишком частых поездок к поставщику, и заморозка денег в лишние запасы, которые будут лежать мёртвым грузом на складе. А оба этих крайних варианта – как раз и есть следствия не оптимального объёма партии заказываемой у поставщика продукции. Именно поэтому стоит обратить своё внимание на то, как рассчитываются, планируются и проводятся закупки, и в первую очередь – как определяется объём закупаемой партии товара.

Как и на какие показатели работы фирмы влияет объём заказа.

Как только в компании принимается решение о необходимости размещения заказа у поставщика на какую-либо продукцию, то сразу возникает вопрос: «А сколько заказывать?» – причём ответ на этот вопрос непосредственно влияет на экономические показатели работы всей фирмы.

Давайте разберёмся, что же это за показатели, и каким образом объём заказа так сильно влияет на них:

Показатель

Зависимость

Механизм влияния

Запасы

Прямая

Чем больше вы привезли, тем больше у вас стали запасы.

Затраты на хранение

Прямая

Больше запасы – больше затраты на их хранение, даже, если вы храните всю продукцию на своём полупустом складе.

Неликвиды

Прямая

Больше запасы – больше вероятность, что часть из них станет неликвидами, причём, если позиция становится неликвидом, то большие запасы по ней становятся большими неликвидами.

Кредиторская задолженность

Прямая

Стандартные договора на поставку предполагают оплату за полученный вами товар, а не отгруженный вами уже вашим клиентам, когда поставщик отдаёт свою продукцию вам на реализацию или консигнацию. Соответственно, чем больше вы сейчас покупаете, тем на большую сумму растёт и ваша кредиторка.

Свободные деньги

Обратная

При любой отсрочке рано или поздно приходит дата платежа – соответственно, чем больше вы должны заплатить за прошлую поставку, тем меньше у вас останется свободных денег. Если же вы работаете с поставщиком по принципу свободных отгрузок до превышения некоторого лимита по товарному кредиту, вам может понадобиться закрывать часть предыдущей большой поставки, чтобы иметь возможность дозаказатьпозиции, продажи которых значительно выросли, и склад по ним оголился.

Период поставки

Прямая

Чем больше привезли сейчас – тем позже надо будет ехать в следующий раз, а, значит, период поставки –время от одной до другой – будет больше.

Затраты на транспорт

Обратная

Реже ездишь – меньше тратишь на доставку за счётснижения удельной стоимости перевозки одной единицы продукции.

Оборачиваемость складских запасов и, следовательно, вложенных в них денег

Обратная

Оборачиваемость равна: О = Р / С, где:

О – оборачиваемость [раз за период];

Р – суммарная отгрузка клиентам [рублей за период];

С – среднедневной складской остаток [рублей].

Так как периодичность поставок никак не влияет на отгрузки клиентам, то при С1 > C2 из формулы определения оборачиваемости получаем, что О1 < О2.

Все эти показатели очень важны в деятельности компании, а некоторые, вообще, определяют её выживание. А так как с задачей по определению объёма закупаемой партии сталкивается практически любая компания, то, сразу возникает вопрос: «А не придумано ли уже правильное и чёткое решение – если не в России, то хотя бы на Западе?» Такая формула, в которую надо, просто, подставить свои значения и получить искомый результат…

1. Качественное прогнозирование спроса.

Должна существовать модель прогнозирования спроса, учитывающая тренды, сезонность и необходимый уровень удовлетворения спроса складскими остатками, который вы хотите обеспечить по каждой позиции.До оптимизации объёма партии поставки.Ещё до начала работ по расчёту оптимального объёма партии, ваша система закупок должна работать как часы, чётко прогнозируя спрос, осуществляя заказ позиции только тогда, когда это необходимо, а не раньше или позже, и в таких количествах, в которых имеется текущая потребность предприятия. Если этого нет, то оптимизировать объём партии заказа – по сути, калибровать вашу систему закупок – преждевременно, сначала эту систему закупок надо создать!..Вкратце опишем каждый из пунктов такой системы закупок.

2. Определение точки заказа.

Заказ поставщику не должен осуществляться, пока остаток по какой-либо из позиций этого поставщика не достиг критического уровня, достаточного только для того, чтобы обеспечивать продажи на нужном уровне удовлетворения спроса складскими остатками до оприходования вашего нового заказа.

3. Определение потребности предприятия в позиции.

Вы должны заказать ровно столько, сколько вам понадобится, чтобы обеспечить продажи на нужном уровне сервиса до оприходования следующего за текущим заказом. Собственно, если все эти три условия выполняются, то можно пытаться рассчитать оптимальный с точки зрения совокупных затрат на транспортировку и хранение продукции объём заказа.

1. Дополнительные условия поставки – например, минимальная партия отгрузки или неделимая отгрузочная упаковка у поставщика.Уровень управления и контроля.Теперь, когда у вас на руках есть все расчёты, дающие нужные показатели эффективности предприятия, встаёт в полный рост вопрос о контроле непосредственных действий менеджеров по закупкам. Не смотря на то, что вы нашли оптимальные объёмы заказа по всем поставщикам, не стоит проверять каждую поставку на предмет соответствия этому значению.Ведь менеджер по закупкам учитывает гораздо больше факторов, чем было использовано в упрощённой модели, по которой рассчитывался этот оптимум,а именно:

2. Информация о грядущем изменении цен или перебоях с продукцией – менеджер по закупкам, располагая такой информацией, может подстраховаться и взять больше, если ожидаются перебои в поставках или рост цен, или наоборот – меньше, если ожидается снижение цен.

3. Ограниченное количество по позиции у поставщика, когда менеджер по закупкам и рад бы заказать больше, да поставщик пока не может отгрузить.

4. Ограничения по производительности и вместимости вашего склада.

5. Округление до упаковок – сохранность груза будет выше, а приёмка – значительно проще, если вы закажете у поставщика полную упаковку продукции: коробку или палету. А так как затраты на приёмку и её скорость – тоже очень важны, то при небольших отклонениях между требуемым количеством и кратном упаковке заказ обычно округляют до целых коробок или даже палет.

6. Скидки на объём или возможность бесплатной доставки – начиная с некоторого значения дополнительная скидка на объём перебивает затраты на закупку дополнительных позиций. Например, при дополнительной скидке в 6% на сумму заказа от 100’000, вместо заказа на 95’000 выгодней заказать дополнительно ещё продукции на 5’000, и в результате купить дешевле: заплатить за большее количество в поставке меньше денег – 94’000.По-хорошему, принимая каждое такое управленческое решение необходимо взвешивать на весах выгоды оба варианта – и выбирать тот, по которому общие затраты, включая затраты на транспорт и хранение, – будут минимальными. Однако не всегда есть возможность так глубоко залезать во всю эту кухню, тем более что руководство обычно интересуют более агрегированные цифры, и вам нужен скорее инструмент, чтобы контролировать менеджера по закупкам, а не работать за него.

1. Динамика обеспечения спроса доступными остатками – фактический показатель, достигаемый в результате деятельности закупок и логистики, который сравнивается с выбранным изначально и достигнутыми за предыдущие периоды.Критерии итоговой оценки деятельности закупок.Некоторые люди, как только слышат об оценке деятельности и её критериях, сразу вспоминают о нормативах. Это решение, кажется, лежит на поверхности: выбрал критерии, на которые влияет сотрудник; выработал нормативы по каждому; и следи, чтобы они выполнялись, можно даже завязать на них премиальную схему этого сотрудника.Однако не всё так просто.Во-первых, чтобы определить адекватные нормативы надо быть очень хорошим специалистом в данной сфере, и самым лучшим обычно является как раз тот, для кого эти нормативы придумывают, но не будет же он сам нормировать свою работу…Во-вторых, редко, когда какой-то критерий лежит полностью во власти какого-либо из исполнителей, а несправедливое наказание за невыполнение норматива по чужой вине, ещё никогда не приводило к увеличению производительности труда или улучшению качества работы.В-третьих, это только кажется, что норматив ограничивает показатель работы только с одной стороны – на самом деле сотрудники, имеющие норматив по какому-либо из критериев своей работы, стараются хотя и выполнять его, но не слишком перевыполнять, чтобы вдруг этот норматив не повысили, то есть введением норматива вы снижаете возможную эффективность работы этого сотрудника.И, в-четвёртых, ввод норматива перенацеливает сотрудника с качественного выполнения своей работы на максимуме своих возможностей на утилитарное выполнение этого норматива, то есть сотрудник уже не может гордиться своей классной работой – всех интересует только, выполнил ли он свой норматив. В результате сотрудник перестаёт совершенствоваться сам и улучшать качество своей работы – он сваливается в рутинное выполнение некоего, алгоритма действий, обычно приводящего к нормальному результату.Возможно, при каких-то условиях это и работает, но уж точно не там, где требуется творческий подход и учёт множества важных параметров.Поэтому я предлагаю вам для итоговой оценки эффективности закупок и логистики производить регулярный замер следующих параметров:

2. Динамика оборачиваемости складских запасов – формула оборачиваемости указана выше, вас интересует её график за несколько последних периодов. В случае значительного объёма транзитных поставок под заказ клиента, эти отгрузки и остатки в данном параметре лучше не учитывать или учитывать отдельно.

3. Динамика относительных логистических затрат – они получаются делением всех логистических затрат за отчётный период на суммарные отгрузки за тот же период. Строить этот график надо вместе с графиком самых отгрузок, чтобы в случае значительного снижения отгрузок правильно толковать рост графика относительных затрат.

4. Динамика структуры запасов – это данные об абсолютных и относительных друг к другу складских остатках в ценах себестоимости, агрегированные в группы ABC-анализа по спрашиваемости, с отдельным выводом неликвидов – группы D. Эти данные тоже нужны за несколько отчётных периодов, чтобы в случае появления динамики увеличения групп С и D руководитель мог своевременно это увидеть и вмешаться. Вариант автоматизированного расчёта АВС-анализа в Excel можно скачать по адресу: http://upravlenie-zapasami.ru/excel/ – при необходимости его можно ввести в вашу корпоративную информационную систему, и получать нужные отчёты уже агрегированные по группам.

Одновременный анализ всех этих критериев позволит вам правильно ставить цели закупкам и логистике, постепенно снижать относительные логистические издержки, а также оценивать видимое улучшение качества работы, при этом всегда иметь обратную связь для проверки результативности принимаемых логистических решений. Разгуляев Валерий

https://www.lobanov-logist.ru/library/352/57091/

http://upravlenie-zapasami.ru/statii/optimalniy-period-mejdu-postavkami/