затраты

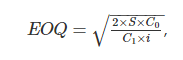

на разработку Оптимальный размер заказа

по критерию минимизации совокупных

затрат на хранение запаса и повторение

заказа рассчитывается по формуле

Вильсона:

![]()

ОРЗ

– оптимальный размер заказа, шт.;

А

– затраты на поставку единицы заказываемого

продукта, руб.;

S

– потребность в заказываемом продукте,

шт;

i

– затраты на хранение единицы заказываемого

продукта, руб. /шт.

Затраты

на поставку единицы заказываемого

продукта включают элементы:

стоимость

транспортировки заказа;

условий

поставки;

стоимость

контроля исполнения заказа;

затраты

на выпуск каталогов;

стоимость

форм документов.

Формула

представляет собой первый вариант

формулы Вильсона. Он ориентирован на

мгновенное пополнение запаса на складе.

В случае если пополнение запаса на

складе производится за некоторый

промежуток времени, то формула

корректируется на коэффициент, учитывающий

скорость этого пополнения:

k

– коэффициент, учитывающий скорость

пополнения запаса на складе.

Исходные

данные для расчета параметров системы

следующие:

потребность

в заказываемом продукте, шт.;

оптимальный

размер заказа, шт.;

возможная

задержка поставки, дни.

время

поставки, дни.

Гарантийный

(страховой) запас позволяет обеспечивать

потребность на время предполагаемой

задержки поставки. При этом под возможной

задержкой поставки подразумевается

максимально возможная задержка.

Восполнение гарантийного запаса

производится в ходе последующих поставок

через использование второго расчетного

параметра данной системы – порогового

уровня запаса.

Пороговый

уровень запаса определяет уровень

запаса, при достижении которого

производится очередной заказ. Величина

порогового уровня рассчитывается таким

образом, что поступление заказа на склад

происходит в момент снижения текущего

запаса до гарантийного уровня. При

расчете порогового уровня задержка

поставки не учитывается.

Третий

основной параметр системы управления

запасами с фиксированным размером

заказа – максимальный желательный запас.

В отличие от предыдущих параметров он

не оказывает непосредственного

воздействия на функционирование системы

в целом. Этот уровень запаса определяется

для отслеживания целесообразной загрузки

площадей с точки зрения критерия

минимизации совокупных затрат.

4.3 Система с фиксированным интервалом времени между заказами

В

системе фиксированным интервалом

времени между заказами заказы делаются

в строго определенные моменты времени,

которые отстоят друг от друга на равные

интервалы, например один раз в месяц,

один раз в неделю.

Определить

интервал времени между заказами можно

с учетом оптимального размера заказа.

Оптимальный размер заказа позволяет

минимизировать совокупные затраты на

хранение запаса и повторение заказа, а

также достичь наилучшего сочетания

взаимодействующих факторов, таких, как

используемая площадь складских помещений,

издержки на хранение запасов и стоимость

заказа. Расчет интервала времени между

заказами можно производить следующим

образом:

![]()

N

– количество рабочих дней в году, дни;

S

– потребность в заказываемом продукте,

шт.;

ОРЗ

– оптимальный размер заказа, шт.

Полученный

с помощью формулы интервал времени

между заказами не может рассматриваться

как обязательный к применено. Он может

быть скорректирован на основе экспертных

оценок. Например, при полученном расчетном

результате (4 дня), возможно, использовать

интервал в 5 дней, чтобы производить

заказы один раз в неделю.

Исходные

данные для расчета параметров системы

следующие:

потребность

в заказываемом продукте, шт.;

интервал

времени между заказами, дни;

время

поставки, дни;

возможная

задержка поставки, дни.

Гарантийный

(страховой) запас, позволяет обеспечивать

потребность на время предполагаемой

задержки поставки (под возможной

задержкой поставки также подразумевается

максимально возможная задержка).

Восполнение гарантийного запаса

производится в ходе последующих поставок

через пересчет размера заказа таким

образом, чтобы его поставка увеличила

запас до максимального желательного

уровня.

Так

как в рассматриваемой системе момент

заказа заранее определен и не меняется

ни при каких обстоятельствах, постоянно

пересчитываемым параметром является

именно размер заказа. Его вычисление

основывается на прогнозируемом уровне

потребления до момента поступления

заказа на склад организации. Расчет

размера заказа в системе с фиксированным

интервалом времени между заказами

производится по формуле:

РЗ

= МЖЗ – ТЗ + ОП,

РЗ

– размер заказа, шт.;

МЖЗ

– максимальный желательный запас, шт.;

ТЗ

– текущий запас, шт.;

ОП

– ожидаемое потребление за время поставки,

шт.

Как

видно из формулы, размер заказа

рассчитывается таким образом, что при

условии точного соответствия фактического

потребления за время поставки ожидаемому

поставка пополняет запас на складе до

максимального желательного уровня.

Разница между максимальным желательным

и текущим запасом определяет величину

заказа, необходимую для восполнения

запаса до максимального желательного

уровня на момент расчета, а ожидаемое

потребление за время поставки обеспечивает

это восполнение в момент осуществления

поставки.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Ольга Владиславовна Алёхина

Эксперт по предмету «Логистика»

Задать вопрос автору статьи

Определение 1

Оптимальный размер заказа – это такой объём заказываемой продукции, который позволит хозяйствующему субъекту свести к минимуму общие переменные издержки, связанные с заказом, доставкой и хранением запасов.

Понятие оптимального размера заказа

Анализ предпринимательской деятельности позволяет утверждать, что на практике не всегда в полной мере используются научные наработки. Однако если участникам экономических отношений будут использовать научно-обоснованные методы управления, то они способны значительным образом сократить размер своих издержек. Следовательно, будет уменьшена себестоимость их продукции, повышен уровень их конкурентоспособности, а также сдержан рост потребительских цен.

Сделаем домашку

с вашим ребенком за 380 ₽

Уделите время себе, а мы сделаем всю домашку с вашим ребенком в режиме online

Бесплатное пробное занятие

*количество мест ограничено

При управлении поставками как значимой части хозяйственной деятельности предприятий часто используют известный многим метод расчета оптимального размера партии заказываемого товара (или просто – оптимального размера заказа). Речь идет про определение такого (оптимального) объёма заказываемой продукции, при котором позволяет общие переменные издержки предприятия, вызванные процессами заказа и хранения запасов, свести к минимальным значениям.

Метод расчета оптимального размера заказа достаточно прост. Чтобы его применять на практике, персоналу не надо добывать и использовать большое количество информации, обладать высоким уровнем квалификации.

Методика расчета оптимального размера заказа

Расчет оптимального размера заказа производится с использованием, так называемой, формулы Вилсона. Согласно предложенной формуле, оптимальный размер заказа (в единицах) равен квадратному корню из отношения, в котором:

- Числитель представлен удвоенным произведением интенсивности потребления продукции (в единицах в год) на стоимость подачи заказа (в рублях на заказ);

- Знаменатель представлен произведением стоимости единицы запаса (в рублях на единицу) на коэффициент издержек содержания запасов (в рублях в год на единицу капитала, вложенного в запасы).

«Расчет оптимального размера заказа» 👇

Формула Вилсона была получена в результате минимизации среднегодовых затрат, которые вызваны совершением действий по выполнению заказов и по их хранению в запасе. Размер этих затрат находится в результате суммирования двух слагаемых:

- Первое слагаемое – это величина затрат на выполнение заказов за определенный период времени. Она рассчитывается в результате деления интенсивности потребления продукции, умноженной на стоимость подачи заказа, на размер заказа.

- Второе слагаемое – это величина затрат на хранение заказанных товаров в запасе за тот же период времени. Она рассчитывается в результате деления на два произведения коэффициента издержек содержания запасов, стоимости единицы запаса и размера заказа.

Таким образом, оптимальный размер партии заказываемого товара определяется в результате оптимизации (минимизации) среднегодовых затрат. В то же время следует отметить, что метод расчета оптимального размера заказа используется многими предприятиями, признаваемыми за ним относительную практическую ценность, по-разному. Это вызвано наличием различий в подходах к определению состава и порядка расчета соответствующих затрат. Например, некоторые хозяйствующие субъекты используют не фактические, а плановые или нормативные значения некоторых показателей, из-за чего возможно существования нескольких различных представлений об оптимальном размере заказа товаров.

Формула Вилсона выводится на ряде допущений, некоторые из которых не могут быть реально использованы в практике бизнес-единиц. В частности, к таким допущениям относятся следующие предположения:

- Постоянное время доставки;

- Постоянный интервал времени между поставками;

- Постоянные цены на закупку заказа;

- Постоянные затраты на выполнение заказа;

- Постоянный уровень спроса в течение планового периода;

- Отсутствие ограничений на производственные мощности склада;

- Отсутствие транспортных (транзитных), подготовительных, сезонных и страховых (гарантийных) запасов;

- Определение затрат на содержание запаса исходя из его среднего уровня;

- Не допускается товарный дефицит и, соответственно, отсутствуют потери от него.

Большая часть затрат связана с необходимостью содержания и обслуживания помещений, которые предназначены для хранения запасов заказанных товаров (прежде всего, склады). К подобным затратам относятся налоги, амортизационные отчисления, расходы на оплату труда персонала, на ремонт помещений, на их освещение и отопление и т.п. Также у предприятий возникают расходы на обслуживание запасов, на выполнение функций контроля, учета и т.п. В настоящее время это в большей степени связано с активной эксплуатацией информационных, компьютерных технологий.

К методу расчета оптимального размера партии заказываемого товара экономистами применяются некоторые расширения. Они позволяют провести учет издержек задалживания заказов и многономенклатурных запасов. Стоит отметить, что изначально формула Вилсона была разработана для крупных промышленных предприятий, в связи с чем данная формула не может быть использована по своему прямому назначению в современных предприятиях оптовой и розничной торговли.

Замечание 1

Использовать формулу Вилсона рекомендуется в отношении самых весомых в обороте и стабильных товаров. Весомыми товарами считаются товары группы A (выделенной в соответствии с методикой ABC-анализа), а стабильными товарами — товары группы X (выделенной в соответствии с методикой XYZ-анализа).

Таким образом, расчет оптимального размера заказа является важной операцией предприятия, выполнение которого оказывает существенное влияние на размер совокупных издержек. Соответственно, от этого напрямую зависит успешность выполнения главной предпринимательской цели – максимизации прибыли.

Находи статьи и создавай свой список литературы по ГОСТу

Поиск по теме

Как определить оптимальный размер заказа

- Оптимальный размер заказа, график поставок, уровень товарных запасов

- Причины выбора системы ABM Inventory для определения оптимального размера заказа

- Оптимальный размер заказа, уменьшение уровня упущенных продаж и другие результаты проекта

Если ваша торговая компания относится к среднему и крупному бизнесу, то вручную определить оптимальный размер заказа — непростая задача. Ппо мере роста бизнеса, вам следует рассмотреть вопрос об инвестировании в систему управления запасами, чтобы управлять запасами более эффективно.

Есть много причин, почему бизнес должен инвестировать в систему для расчета оптимального заказа, и все они выходят за рамки простого отслеживания уровня наличия. С основными предпосылками и причинами инвестировать в автоматизированную систему управления запасами совсем недавно столкнулась крупная розничная сеть восточного региона Украины.

О компании

Компания в сфере ритейла в Восточном регионе, насчитывающая около 20 магазинов. У компании есть собственное производство: кондитерский цех, пекарня. Имеется собственный распределительный центр и оптовая база.

- Общая торговая площадь – более 6,5 тыс м2

- Общее количество активных SKU – больше 11 000

- Количество пользователей системы – больше 30

- Более 500 акционных предложений ежедневно

Оптимальный размер заказа, график поставок, уровень товарных запасов и прочие предпосылки

Часто в компаниях оптимальный размер заказа определяют по разным интерпретациям формулы Уилсона вручную:

где

S — годовое потребление,

C0C0 — затраты на выполнение заказа,

C1C1 — цена единицы продукции,

i — затраты на содержание запасов (%).

Оптимальный объем заказа (формула Уилсона, EOQ-модель) — модель оптимального размера заказа, определяющая оптимальный объём заказываемого товара, который позволяет минимизировать общие переменные издержки, связанные с заказом и хранением запасов.

На момент предпроектного обследования сети в модель оптимального размера заказа была заложена формула, которая опиралась на прогноз продаж. Все заказы сети формировались в полуавтоматическом режиме с помощью товарно-учетной системы 1С 8.2 по методу «мин-макс», что увеличивало трудозатраты и снижало качество заказов, в сети возникали излишки по одним товарам и нехватки других. Графики поставок велись менеджерами в Excel, поэтому при формировании заказов менеджеры в ручном режиме учитывали эту информацию. Также в учетной системе практически отсутствовала возможность оценки излишних товарных запасов и причин их возникновения.

Для эффективной деятельности торговой компании, которой является клиент, необходимо выполнить два условия: с одной стороны, обеспечить прибыль, путем снижения товарных запасов, не продавая товар со скидками, поставляя более дорогим и быстрым видом транспорта, а с другой стороны – увеличивать продажи, для этого держать больше товарных запасов, продавать со скидками, поставлять более дорогим и быстрым видом транспорта. Чтобы удовлетворить оба условия сети необходимо определить оптимальную партию заказа обеспечить постоянное наличие нужного товара в нужном месте в нужное время, при этом не иметь товарных излишков.

Для оптимизации работы сети и улучшения финансовых показателей, ТОП-менеджмент принял решение внедрить специализированное решение по управлению товарными запасами.

Узнайте сроки и стоимость внедрения

Критерии выбора системы для определения оптимального размера заказа

Для выбора программы для управления запасами и автоматического определения оптимального размера заказа был проведен анализ рынка, компания привлекала внешнего консультанта для оценки возможностей системы и после детального изучения основных характеристик продукта выбор остановили на решении от АВМ Cloud.

Решение ABM Inventory для дистрибуции и ритейла базируется на двух установках:

- Поставлять для обеспечения наличия;

- Создать и поддерживать надежную систему дистрибуции, направленную на обеспечение наличия товара.

В отличие от классической модели пополнения запасов по прогнозу продаж, система использует понятие «буфер запаса», характеризующий необходимый и достаточный уровень запаса на каждой точке хранения для каждой управляемой единицы, а также динамическое изменение этого запаса в зависимости от зоны нахождения остатка.

Система ABM Inventory обеспечивает:

- Поддержание объемов товарных запасов на установленном уровне, который обеспечивает постоянное наличие товара при оптимальных запасах в системе. Это достигается путем автоматического выполнения процессов:

1.1. Планирование заказа

1.2. Формирование заказа

1.3. Расчет оптимального размера заказа

1.4. Оптимизация заказа

1.5. Отправка заказа

1.6. Периодическая корректировка необходимого уровня хранения

1.7. Экономическое обоснование поддерживаемого уровня

1.8. Контроль за состоянием запасов - Управление ассортиментом (путем определения наименее востребованных потребителями позиций; а также определение позиций заказного ассортимента, пользующихся постоянным спросом для ввода их в регулярную ассортиментную матрицу)

- Развернутую аналитику о состоянии запасов и их влиянии на финансовые показатели бизнеса.

Кроме методологической составляющей, важным аргументом для принятия решения в пользу системы АВМ Inventory стала возможность использования программы, как услуги, модель SaaS. Облачная модель продукта не предполагает покупки системы и установки на компьютеры пользователей, оплата производится ежемесячно, по факту использования системы. Это позволяет существенно экономить: не требуются капитальные инвестиции в продукт, нет доп.расходов на дорогостоящее оборудование и поддержание системы в рабочем состоянии. Компания получает доступ к системе, установленной на защищенных серверах в дата-центре, где и происходят все расчеты и процессы работы с запасами и заказами.

Описание проекта

Проект проходил в 2 этапа: подключение внешних поставщиков и подключение распределительного центра.

Перед началом проекта были сформулированы цели, которых предстояло достичь:

- Определить оптимальную партию заказа

- Уменьшить излишки товарных запасов и оптимизировать ассортимент;

- Улучшить показатели оборачиваемости предприятия;

- Автоматизировать заказы;

- Оптимизировать рабочее время персонала за счет автоматизации процессов работы с запасами и заказами.

В ходе проекта к системе управления товарными запасами ABM были подключены все основные категории товаров, кроме группы товаров Фреш-сегмента. В настоящий момент под управлением системы 332 поставщика, около 108 тыс. позиций товаров.

Система ежедневно автоматически формирует от 150 до 200 заказов центральному складу в зависимости от согласованного графика заказов, а также от 500 до 1000 заказов на внешних поставщиков, причем около трети этих заказов (28%) отправляются на поставщиков без участия менеджера, остальные заказы корректируются меньше чем на 20%.

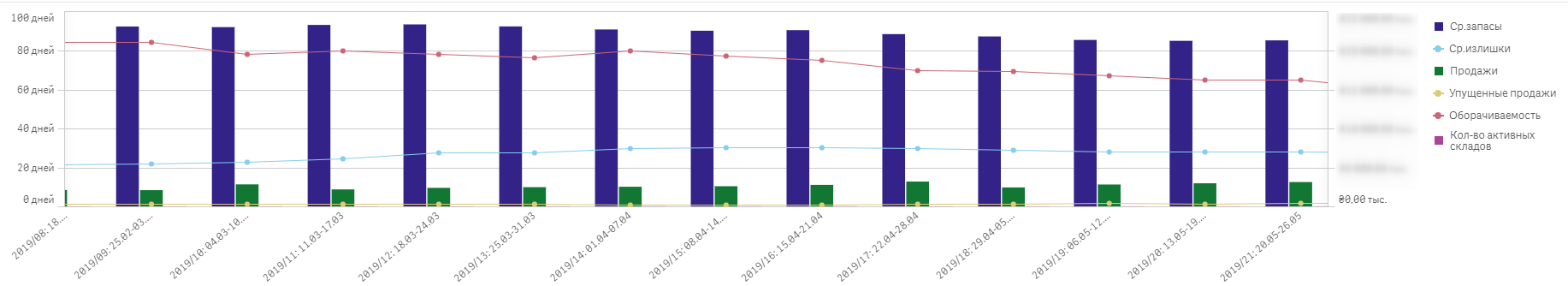

По каждому SKU на каждой точке хранения при подключении устанавливается свой уровень запаса (буфер), который рассчитывается, исходя из потребления из данного звена и графика поставок. По прошествии нескольких циклов система автоматически (либо после подтверждения менеджером) изменяет буферы, исходя из реального потребления (не прогнозного). Этот механизм называется Dynamic Buffer Managemen (DBM, Динамическое управлением буфером) и является одним из основных инструментов в управлении запасами по методологии ТОС. Оптимальный уровень заказа виден на графике.

В процессе подключения системы по управлению запасами менеджеры провели работу по корректному заполнению параметров товаров в товаро-учетной системе 1С, прорисовыванию планограмм (т.к. эту информацию есть возможность автоматически учитывать при формировании заказа). Используя данные системы, были выявлены и скорректированы несоответствия полковыкладки продажам. Это позволило улучшить показатели оборачиваемости запаса: оборачиваемость самой полки была ускорена с 32 до 20 дней, а данные по ее оборачиваемости использовались в проведении переговоров с поставщиками для обоснования маркетинговых платежей.

Около 30% всего ассортимента поставляется на полки без хранения на РЦ, в системе это реализовано с помощью функционала Кросс-Докинг. Данный функционал позволяет более рационально использовать площадь склада, при том, что для поставщика процедура поставки не усложняется путем развоза товаров по торговым точкам – то есть система обоюдно выгодна как поставщику, так и покупателю. Кроме того, снижается нагрузка на склад, уменьшаются логистические издержки, более оптимально используется складская площадь.

Для фокусировки внимания специалистов, основные показатели эффективности управления товарными запасами — излишки, упущенные продажи и оборачиваемость — представлены на главном экране системы. Упущенные продажи –показатель, который довольно сложно посчитать, хотя проще всего выявить визуально – так как упущенная продажа – это неосуществленная продажа по причине отсутствия товара на полке, и который больше всего влияет на впечатление от магазина.

Отслеживать динамику излишков и упущенных продаж и причины их возникновения, особенно по TOP-mover (товары, генерирующие 80 и более % оборота компании), новым товарам, товарам в акции, – одна из ключевых функций менеджера, ведь только определив причину возникновения проблемы можно найти оптимальное решение. Из главного экрана есть возможность перейти в список проблемных позиций и фокусироваться именно на них.

Компания проводит активную маркетинговую политику, что включает в себя акции и распродажи с целью привлечения клиентов. Также продажи некоторых товаров имеют ярко выраженные сезонные колебания. Для управления такими товарными позициями в системе ABM предусмотрена процедура планирования всплесков, которая широко используется менеджерами в ежедневной работе.

Оптимальный экономичный размер заказа, графики поставок и данные минимального заказываемого количества указываются напрямую в системе, что позволяет изменять их сразу же при получении новой информации от поставщика и тут же формировать заказ согласно обновленной информации.

Система ABM, помимо непосредственной функции – автозаказа, еще и позволяет контролировать эффективность управления запасами с помощью системы отчетности. Система генерирует около 30 отчетов по различным процессам управления запасами: коррекция отправленных заказов менеджерами, оптимальный размер заказа, исполнение заказов поставщиками, товары с излишним уровнем запасов, упущенные продажи, список ТОР-товаров (обеспечивающих 80% оборота), остатки товаров, выводимых из ассортимента и др.

Специалисты компании-клиента используют отчет о динамике запасов, как по всему предприятию, так и в разрезе складов и поставщиков для оценки работы. График содержит информацию о всех основных ключевых показателях эффективности управления запасами – излишки, упущенные продажи, уровень остатков и продаж, а также оборачиваемость и ROI. К концу года запасы сети несколько увеличились, что связано с открытием нового магазина, а также предварительным увеличением запаса менеджерами накануне Нового года.

Еженедельная динамика показателей управления запасами.

Активно используется ежедневный отчет по недостаткам ТОР-товаров, который предупреждает о риске возникновения нехватки товара еще до момента его возникновения и дает возможность сделать внеплановый заказ у поставщика.

С помощью отчета по NON-movers (товары, генерирующие меньше 2% прибыли предприятия) принимается решение по выведению товара из ассортимента.

В переговорной деятельности используются данные отчета о надежности поставщика, где просчитана его дисциплина по выполнению договорных обязательств.

Оптимальный размер заказа, уменьшение уровня упущенных продаж и другие результаты проекта

За период с января 2016 года по ноябрь 2016 были достигнуты следующие результаты:

- Заказы автоматизированы, процесс заказа, как и управления запасами в целом, стал прозрачным. Автоматически определяется оптимальная партия заказа запаса.

- По основным показателям управления запасами:

- Оборачиваемость сократилась в 1,5 раза.

- Упущенные продажи уменьшились на 39 %.

- Излишки сократились на 21%.

- Оптимизирован ассортимент магазинов. Выявлены и выведены из ассортимента низкооборачиваемые товары, ассортимент сокращен на 6%. Как результат, улучшились показатели оборачиваемости, снижен уровень устаревших запасов, высвобождены замороженные денежные средства.

- Оптимизирована модель оптимального заказа акционных товаров.

Благодарим команды проекта за профессионализм и плодотворную работу над достижением поставленных целей. Особая благодарность ТОР-менеджменту компании за активную позицию в вопросах внедрения, а также за постоянный поиск возможностей улучшения текущих показателей управления запасами.

Хотите внедрить систему для расчета оптимального запаса?

Обращайтесь!

Запросить презентацию

Блог по теме:

- Грузинская сеть Daily выбрала ABM Inventory для управления запасами

- Проблемы управления запасами в магазинах дрогери

- Запуск программы лояльности для «КОЛО»

Узнайте про возможности системы ABM Inventory для вашего бизнеса.

..и давайте вместе делать Ваш бизнес еще прибыльнее!

Запросить презентацию

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 2 августа 2021 года; проверки требуют 4 правки.

Определение оптимального объема заказа

Экономичный размер заказа (формула Уилсона, EOQ-модель) — модель, определяющая оптимальный объём заказываемого товара, который позволяет минимизировать общие переменные издержки, связанные с заказом и хранением запасов.

Основные предположения[править | править код]

- Спрос на продукт известен.

- Время реализации заказа (поставки) известно и постоянно.

- Получение товара происходит мгновенно.

- В модели не учитываются оптовые скидки.

- Дефицит не допускается.

Переменные[править | править код]

- Q * — оптимальный размер заказа

- C — издержки размещения заказа

- R — ежегодный (annual) спрос на продукт

- P — издержки на покупку единицы продукта

- F — коэффициент издержек хранения запаса; доля издержек на покупку продукта, который используется в качестве издержек хранения (обычно 10-15 %, хотя при определённых обстоятельствах может устанавливаться на уровне от 0 до 1)

- H — издержки хранения единицы товара в год (H = PF)

Формула[править | править код]

Рисунок показывает взаимоотношение между кривыми издержек размещения заказа, хранения запаса, кривой общих издержек и оптимальным размером заказа.

Формула оптимального размера заказа для единственного продукта может быть представлена как точка минимума следующей функции издержек:

Общие издержки = издержки на закупку + издержки размещения заказа + издержки хранения,

что соответствует:

Продифференцировав обе части уравнения и приравняв выражение к нулю, получим:

В результате получим:

Решим относительно Q:

Знак (*) означает оптимальный размер заказа.

Расширения[править | править код]

К модели оптимального размера партии могут применяться некоторые расширения, позволяющие учесть издержки задалживания заказов и многономенклатурные запасы.

Следует отметить, что формула Уилсона изначально разработана для крупных промышленных предприятий. А это означает, что она не может быть применена по своему прямому назначению в современных торговых компаниях. Пробовать использовать данную формулу следует на самых весомых в обороте и стабильных товарах. Весомые товары — это группа A (ABC-анализ), стабильные товары — это группа X (XYZ-анализ).

См. также[править | править код]

- Управление запасами

- ABC-анализ

- XYZ-анализ

Ссылки[править | править код]

- Стерлигова А.Н. Оптимальный размер заказа, или Загадочная формула Вильсона// Логистик &система. – №2. – С. 64-69. – №3. – С. 62-71. – 2005

Примечания[править | править код]

Оптимальный размер заказа, или Загадочная формула Вильсона. Часть №1

По многим причинам из всех известных подходов к управлению запасами в России самым популярным является оптимизация. Однако, как показывает практика, в реальных условиях проведение расчетов уровней запасов, в том числе и оптимизационных, таит в себе немало загадок…

Проблема оптимизация материального потока от источника возникновения до конечного потребителя в настоящее время в нашей стране является первоочередной. Движение материального потока складывается из перевозки товарно-материальных ценностей1 (ТМЦ), его составляющих и остановок ТМЦ на складах и рабочих местах в виде запасов. Оптимизация движения материального потока в логистике, таким образом, складывается из оптимизации транспортировки ТМЦ и оптимизации уровня запасов различных видов на различных этапах развития бизнес-процессов. При этом расчеты размеров запасов ТМЦ, находящихся на транспортных средствах, относятся к решению задач оптимизации уровня запасов.

РОССИЙСКАЯ СПЕЦИФИКА

Вопросу оптимизации уровня запасов в специальной литературе уделено довольно много внимания. Из известных подходов к управлению запасами оптимизация является в России самым популярным. Большой интерес к оптимизации уровня запасов вызван прежде всего довольно сложным положением, в котором оказались многие отечественные предприятия после начала перестройки экономики.

Несмотря на довольно длительный период развития новых отношений между операторами рынка современная отечественная практика управления запасами зачастую характеризуется стихийно или традиционно сложившейся методикой управления запасами, высоким уровнем ошибок прогнозирования потребности в запасе, вызванным нестабильностью экономической среды, недостаточной статистической базой расчета уровня запасов и связанным с этим отсутствием попыток алгоритмизации работы по управлению запасами, слабым взаимодействием служб различных функциональных областей логистики, связанных с формированием запасов, отсутствием четко сформулированной логистической стратегии управления запасами. В рамках отечественных организаций расчеты уровней запасов, в том числе и оптимизационные, нельзя считать полностью отработанными.

ПОПУЛЯРНЫЙ ИНСТРУМЕНТПроблема оптимизации уровня запасов встает в связи с общеизвестной проблемой содержания запасов.

В основе оптимизации уровня запасов лежит расчет оптимального размера заказа (ОРЗ), восполняющего запас до оптимального уровня (см. рисунок 1). Критерием оптимизации при этом является, как правило, минимум совокупных затрат, связанных с запасом.

В состав общих затрат по созданию и поддержанию запасов входят:

1) затраты на хранение запаса;

2) стоимость выдачи заказа;

3) стоимость закупки партии, восполняющей запас, или стоимость заказа. Рассмотрим поведение составляющих общих затрат на создание и поддержание запаса более подробно.

1) Затраты на хранение запаса в общем случае имеют прямо пропорциональную зависимость от размера заказа: чем большими партиями пополняется запас, тем дороже стоит содержание запаса (см. рисунок 2).

Общепринятым подходом к расчету среднего уровня запаса является то, что средний уровень запаса при восполнении его партиями по Q единиц равен половине этой величины, то есть Q/2. Следовательно, функция затрат на хранение будет иметь вид формулы 1 (здесь и далее см. итоговую таблицу).

Расчет общих затрат на создание и поддержание запаса

T = Q/2!I (1) + S/Q!A (2) + C!S (3)

или T = затраты на хранение + стоимость размещения заказа + стоимость заказа (4)

Т – общие затраты на создание и поддержание заказа, денежные единицы измерения,

Q – размер заказа, восполняющего запас, денежные или натуральные единицы измерения, I – затраты на хранение единицы запаса в плановом периоде времени, денежные единицы измерения/единица запаса.

S – потребность в запасе в плановом периоде, денежные или натуральные единицы измерения,

А – стоимость размещения одного заказа, денежные единицы, C – цена единицы запаса, денежные единицы

2) Стоимость размещения заказа включает постоянные затраты, связанные с выдачей заказов, например:

– на поиск поставщика;

– на ведение переговоров;

– представительские расходы, затраты на содержание отдела закупок и пр.

Чем большим размером заказа мы пытаемся восполнить потребность в запасе в единичный период времени, тем реже мы делаем заказы, тем, следовательно, меньше затраты, связанные со стоимостью выдачи заказа (см. рисунок 2).

Если общая потребность в единичный период времени составляет S единиц, а восполнение этой потребности ведется партиями по Q единиц, то отношение S/Q определяет количество заказов в единичный период. Тогда общая стоимость размещения заказа будет рассчитываться по формуле 2.

Формула Вильсона

Q* = °2!A!S/I (5)

Q* – ОРЗ, денежные или натуральные единицы измерения,

I – затраты на хранение единицы запаса в плановом периоде времени, денежные единицы измерения/единица запаса,

S – потребность в запасе в плановом периоде, денежные или натуральные единицы измерения,

А – стоимость размещения одного заказа, денежные единицы,

C – цена единицы запаса, денежные единицы

3) Стоимость закупки партии, восполняющей запас (стоимость заказа), при отсутствии оптовых скидок не воздействует на изменение размера ОРЗ, так как является постоянной величиной. Ее величину можно рассчитать по формуле 3.

Формула Вильсона при учете цены в затратах на хранение запасов

Q* = °2!A!S/I!C (6)

А – стоимость размещения одного заказа,денежные единицы,

S – потребность в запасев плановом периоде, денежные или натуральные единицы измерения,

i – доля цены продукции, приходящейся на затраты по хранению, денежные единицы измерения/единица запаса,

C – цена единицы запаса, денежные единицы

Общие затраты по созданию и поддержанию запасов, таким образом, равны:

T = затраты на хранение + стоимость размещения заказа + стоимость заказа (формула 4).

Расчет ОРЗ при учете полного объема затрат на хранение

Q* = °2!A!S/I + iC (7)

А – стоимость размещения одного заказа,

денежные единицы, S – потребность в запасе в плановом периоде, денежные или натуральные единицы измерения, I – затраты на хранение единицы запаса в плановом периоде времени, денежные единицы измерения/единица запаса,

i – доля цены продукции, приходящейся на затраты по хранению, денежные единицы измерения/единица запаса, C – цена единицы запаса, денежные единицы

Функция общих затрат T (см. формулу 4 и рисунок 2) в рамках своего минимального значения ± 20% изменяется весьма незначительно. Вне этих пределов издержки резко растут (см. рисунок 3). Такая особенность позволяет определять оптимальное значение размера заказа приблизительно без потерь по затратам.

Из рисунка 2 видно, что рост значения общих издержек при снижении размера заказа относительно ОРЗ идет значительно более интенсивно, чем при отклонениях размера заказа в большую сторону от оптимального размера заказа.

То есть иногда гораздо дороже заказывать слишком мало, чем заказывать слишком много.

Дифференциация функции общих затрат (см. формулу 4) по размеру заказа Q приводит к получению знаменитой формулы Вильсона (формула 5). Довольно часто в том случае, если затраты на хранение необходимо связать с ценой продукции в качестве варианта формулы Вильсона, используют выражение 6. В формулах 5 и 6 затраты на хранение запасов рассматриваются с двух позиций.

В формуле 5 предполагается, что средствами, замороженными в запасах, можно пренебречь.

В формуле 6, напротив, пренебрегают складскими затратами, учитывая затраты, связанные с замороженным капиталом. Последний подход оправдан в том случае, когда доля капитальных затрат при работе с запасами велика и составляет львиную долю от затрат на хранение запаса.

Для того чтобы учесть и ту и другую сторону затрат, связанных с содержанием запаса на складах, можно объединить составляющие затрат на складирование. Аналитическая обработка суммы затрат на складскую обработку и потерь от замораживания капитала в общих затратах, связанных с содержанием запасов, приводит к формуле 7.

Формула Вильсона мало чувствительна к ошибкам в исходной информации или в прогнозе спроса из-за малой кривизны графика общих затрат в области ОРЗ. Учитывая состав формулы, при ошибке прогноза спроса на +20% изменение ОРЗ составит °1,2= = 1,095 или 9,5%. Если затраты на хранение рассчитаны с ошибкой -20%, то ошибка расчета ОРЗ составит °1/1-0,2 = 1,118 или 11,8%. Аналогично, если ошибка расчета затрат на хранение составляет +20%, то ошибка расчета ОРЗ составит °1/1+0,2 = 0,913 или 8,7%.

Пример из практики

Рассмотрим московскую организацию, ведущую торговлю мукой в мешках по 50 кг. Годовая потребность организации в закупках муки – 4000 т. Все поставщики, с которыми работает организация, размещены в Ставропольском крае. Вопрос определения ОРЗ стоял перед организацией довольно актуально в связи с необходимостью определиться с видом наиболее экономичного вида транспорта. Для применения формулы Вильсона требуется задать исходные данные.

Стоимость размещения заказа была определена на основе следующих данных:

– среднее количество заказов в месяц – 5;

– затраты на работу с поставщиками рассчитаны через фонд заработной платы менеджеров и равны 3400 руб.;

– стоимость аренды офиса 2000 руб.

Стоимость размещения заказа, таким образом, составила 5400 руб.Затраты на хранение запаса определены в размере 8482 руб/т, в том числе:

– капитальные затраты – 7100 руб /т;

– альтернативные издержки – 90 руб/т (из расчета 14% годовых);

– стоимость обработки запасов (подача и уборка вагона, погрузка-выгрузка, стрейч-пленка) – 420 руб/т;

– аренда склада 13 руб. м2/ сут. х 150 м2 = 175 руб/мес.;

– издержки обслуживания запаса 697 руб., в том числе:

– заработная плата кладовщика, водителя, бухгалтера – 372 руб/мес.;

– сертификация – 50 руб.;

– лицензирование – 75 руб.;

– аренда офиса – 200 руб.

Расчет ОРЗ проведен по формуле Вильсона:

Q* = ?2х5400х4000/8482 =

= 71,36 т.

Целесообразно производить поставки железнодорожным транспортом, крытыми вагонами грузоподъемностью 68 т. Рассчитанный ОРЗ был скорректирован с 71 т до 68 т. Поставки ведутся пять раз в месяц по одному вагону. Отмеченное в списке условий применения формулы Вильсона отсутствие учета страхового запаса может быть преодолено путем учета страхового запаса в табличной форме.

Рассмотрим пример, представленный в таблице 1.

Размер заказа в колонке 1 проставляется, исходя из возможных диапазонов его изменения. Страховой запас задан в размере 100 единиц. Для расчета среднего запаса (колонка 3) используется известная формула расчета среднего запаса. Страховой запас увеличивает величину среднего запаса на постоянную величину. Затраты на хранение рассчитываются в двух вариантах (4 и 5): колонка 4 – затраты на хранение без учета страхового запаса по известной формуле; колонка 5 – с учетом страхового запаса. Затраты на хранение единицы запаса в год определены в размере 1 млн руб. (I = 1 000 000 руб.). Общая потребность задана в размере 2 600 000 руб. (S = 2 600 000 руб.). Стоимость размещения одного заказа задана в размере 15 000 руб. (А = 15 000 руб.). Общие издержки размещения заказа определяются по известной формуле (колонка 6). Общие затраты на создание и поддержание запаса (колонка 7) рассчитаны как сумма затрат на хранение запасов с учетом страхового запаса (колонка 5) и общих затрат на размещение заказа (колонка 6). Анализ результатов расчета (колонка 7) показывает, что оптимальным размером заказа по критерию минимума общих затрат на создание и поддержание запаса является заказ в объеме 300 единиц.

УСЛОВИЯ ПРИМЕНЕНИЯ ФОРМУЛЫ ВИЛЬСОНА

Несмотря на кажущуюся привлекательность формулы Вильсона для решения задачи оптимизации размера заказа, использование ее даже теоретически ограничено.

Вывод формулы основывается на целом ряде допущений, абсолютное большинство которых не может быть применено к практике бизнеса. К таким допущениям можно отнести следующие:

1. Модель применяется для одного вида товара.

2. Уровень спроса постоянен в течение планового периода времени.

3. Средний уровень запаса составляет половину размера заказа.

4. Интервал времени между поставками постоянен.

5. Время доставки постоянно.

6. Стоимость хранения запасов определяется, исходя из среднего размера запаса.

7. Затраты на размещение заказа постоянны.

8. Цены на закупку постоянны.

9. Каждый заказ приходит отдельной поставкой.

10. Поставка приходуется на склад одновременно, то есть в рамках одного учетного периода (так называемая мгновенная поставка) (см. рисунок 4).

11. Вследствие постоянного темпа потребления и отгрузки приемка осуществляется в момент времени, когда уровень запаса равен нулю.

12. Транспортный (транзитный), подготовительный, сезонный и страховой (гарантийный) запасы отсутствуют.

13. Отсутствуют ограничения по производственным мощностям склада.

14. Отсутствуют потери от дефицита.

Все перечисленные ограничения чрезвычайно упрощают реальные бизнес-ситуации и приводят к движению запасов, представленному на рисунке 4. Несмотря на это, применение формулы Вильсона вполне возможно для решения практических задач (см. “Пример из практики”).ПРАКТИКА БИЗНЕСА: МОДИФИКАЦИИ ФОРМУЛЫ ВИЛЬСОНА

Постоянство спроса, мгновенность поставки и работа на основе предположения, что поставка придет без задержки и без сбоев, фактически делает такое движение запасов сугубо теоретическим и совершенно нереализуемым на практике. Для преодоления этой ситуации постоянно предпринимаются попытки доработки формулы расчета ОРЗ.Формула расчета ОРЗ (см. формула 5 и формула 6) имеет множественные модификации, соответствующие разнообразным ситуациям работы с запасом в условиях современного бизнеса. Рассмотрим некоторые из них.

1. Модель с постепенным пополнением.

2. Модель с учетом потерь от дефицита.

3. Модель с учетом дефицита при постепенном пополнении.

4. Модель работы с многономенклатурным заказом.

5. Модель с учетом оптовых скидок.

6. Модель с учетом НДС.

При использовании всех модификаций формулы Вильсона следует иметь в виду, что все исходные данные приводятся к одному и тому же плановому периоду времени.

Алла Стерлигова

Доцент кафедры логистики ГУ ВШЭ, к.э.н.

Ирина Семенова

Ассистент кафедры логистики ГУ ВШЭ

https://www.lobanov-logist.ru/library/all_articles/54191/