ЗЕНКЕРОВАНИИ,

РАЗВЕРТЫВАНИИ

3.1. Глубина резания

t,

мм. При

сверлении глубина резания t

= 0,5 D,

при рассверливании, зенкеровании и

развертывании t

= 0,5 (D

– d),

где d

– начальный

диаметр отверстия;

D

– диаметр отверстия после обработки.

3.2. Подача s,

мм/об. При

сверлении отверстий без ограничивающихся

факторов выбираем максимально допустимую

по прочности сверла подачу (табл.24). При

рассверливании отверстий подача,

рекомендованная для сверления, может

быть увеличена до 2 раз. При наличии

ограничивающих факторов подачи при

сверлении и рассверливании равны. Их

определяют умножением табличного

значения подачи на соответствующий

поправочный коэффициент, приведенный

в примечании к таблице. Полученные

значения корректируем по паспорту

станка

(приложение 3). Подачи при зенкеровании

приведены в табл. 25, а при развертывании

– в табл.26.

3.3. Скорость

резания vр,

м/мин. Скорость

резания при сверлении

![]()

![]()

а при рассверливании,

зенкеровании, развертывании

![]()

Значения коэффициентов

Сv

и

показателей степени m,

x,

y,

q

приведены

для сверления в табл.27, для рассверливания,

зенкерования и развертывания – в табл.

28,

а значения периода стойкости Т

– табл. 30.

Общий поправочный

коэффициент на скорость резания,

учитывающий фактические условия резания,

Кv

= Кмv

Киv

Кιv,

где Кмv

– коэффициент

на обрабатываемый материал (см. табл.

1,

3, 7, 8);

Киv

– коэффициент

на инструментальный материал (см. табл.

4);

Кιv,

– коэффициент учитывающий глубину

сверления (табл. 29). При рассверливании

и зенкеровании литых или штампованных

отверстий вводится дополнительно

поправочный коэффициент Кпv

(см. табл.

2).

3.4. Частоту вращения n, об/мин, рассчитывают по формуле

об/мин,

где

vp

– скорость резания, м/мин;

D

– диаметр отверстия, мм.

После расчета

частоты вращения принимают ее ближайшее

меньшее значение по паспорту станка

(приложение 3). Затем уточняют скорость

резания по принятому значению nпр.

![]()

3.5. Крутящий

момент Mкр,

Н·м, и осевую силу Ро,

Н, рассчитывают

по формулам:

при сверлении

Мкр

= 10 СмDqsyКр

;

Р0

= 10 Ср

DqsyКр

;

при рассверливании

и зенкеровании

Мкр

= 10 СмDq

tx

syКр

;

Р0

= 10 Ср

tx

syКр

;

Значения См

и Ср

и показателей

степени q,

x,

y

приведены

в табл. 31.

Коэффициент Kp,

учитывающий фактические условия

обработки, в данном случае зависит

только от материала обрабатываемой

заготовки и определяется выражением

Кр

= Кмр.

Значения коэффициента

Кмр

приведены для стали и чугуна в табл. 11,

а для медных и алюминиевых сплавов – в

табл. 10.

Для определения

крутящего момента при развертывании

каждый зуб инструмента можно рассматривать

как расточной резец. Тогда при диаметре

инструмента D

крутящий момент, H·м,

![]()

;

здесь sz

– подача, мм на один зуб инструмента,

равная s/z,

где s

– подача,

мм/об, z

– число зубьев развертки. Значения

коэффициентов и показателей степени

см. в табл. 22.

3.6. Мощность

резания Ne,

кВт, определяют

по формуле:

![]()

где nпр

– частота вращения инструмента или

заготовки, об/мин,

Мощность резания

не должна превышать эффективную мощность

главного привода станка Nе<Nэ

(

,

где Nдв

– мощность

двигателя,

– кпд станка). Если условие не выполняется

и NеNэ,

снижают скорость резания. Определяют

коэффициент перегрузки

![]()

рассчитывают новое меньшее значение

скорости резания

![]()

.

Также проверяют

подачу станка и по допустимому усилию

![]()

,

где Рост

– осевая

сила станка.

3.7. Основное время

То,

мин, рассчитывают

по формуле

![]()

,

где L

– длина

рабочего хода инструмента, мм;

Длина рабочего

хода, мм, равна L=l+l1+l2,

где l

– длина обрабатываемой поверхности,

мм;

l1

и l2

– величины врезания и перебега

инструмента, мм (см. приложение 4).

Таблица 24

Подача, мм/об, при

сверлении стали, чугуна, медных и

алюминиевых сплавов сверлами из

быстрорежущей стали

|

Диаметр сверла D, |

Сталь |

Серый и ковкий чугун, медные и алюминиевые |

||||

|

НВ < 160 |

НВ 160-240 |

НВ 240-300 |

НВ > 300 |

НВ ≤ 170 |

НВ > 170 |

|

|

2 – 4 4 – 6 6 – 8 8 – 10 10 – 12 12 – 16 16 – 20 20 – 25 25 – 30 30 – 40 40 – 50 |

0,09 – 0,13 0,13 – 0,19 0,19 – 0,26 0,26 – 0,32 0,32 – 0,36 0,36 – 0,43 0,43 – 0,49 0,49 – 0,58 0,58 – 0,62 0,62 – 0,78 0,78 – 0,89 |

0,08 – 0,10 0,10 – 0,15 0,15 – 0,20 0,20 – 0,25 0,25 – 0,28 0,28 – 0,33 0,33 – 0,38 0,38 – 0,43 0,43 – 0,48 0,48 – 0,58 0,58 – 0,66 |

0,06 – 0,07 0,07 – 0,11 0,11 – 0,14 0,14 – 0,17 0,17 – 0,20 0,20 – 0,23 0,23 – 0,27 0,27 – 0,32 0,32 – 0,35 0,35 – 0,42 0,42 – 0,48 |

0,04 – 0,06 0,06 – 0,09 0,09 – 0,12 0,12 – 0,15 0,15 – 0,17 0,17 – 0,20 0,20 – 0,23 0,23 – 0,26 0,26 – 0,29 0,29 – 0,35 0,35 – 0,40 |

0,12 – 0,18 0,18 – 0,27 0,27 – 0,36 0,36 – 0,45 0,45 – 0,55 0,55 – 0,66 0,66 – 0,76 0,76 – 0,89 0,89 – 0,96 0,96 – 1,19 1,19 – 1,36 |

0,09 – 0,12 0,12 – 0,18 0,18 – 0,24 0,24 – 0,31 0,31 – 0,35 0,35 – 0,41 0,41 – 0,47 0,47 – 0,54 0,54 – 0,60 0,60 – 0,71 0,71 – 0,81 |

|

Приведенные

|

Таблица

25

Подачи,

мм/об, при обработке отверстий зенкерами

из быстрорежущей стали и твердого

сплава

|

Обрабатываемый |

Диаметр |

||||||||

|

До 15 |

Св. 15 до |

Св. 20 до |

Св. 25 до 30 |

Св. 30 до |

Св.35 до |

Св. 40 до 50 |

Св. 50 до |

Св.60 до |

|

|

Сталь |

0,5-0,6 |

0,6-0,7 |

0,7-0,9 |

0,8-1,0 |

0,9-1,1 |

0,9-1,2 |

1,0-1,3 |

1,1-1,3 |

1,2-1,5 |

|

Чугун, |

0,7-0,9 |

0,9-1,1 |

1,0-1,2 |

1,1-1,3 |

1,2-1,5 |

1,4-1,7 |

1,6-2,0 |

1,8-2,2 |

2,0-2,4 |

|

Чугун, |

0,5-0,6 |

0,6-0,7 |

0,7-0,8 |

0,8-0,9 |

0,9-1,1 |

1,0-1,2 |

1,2-1,4 |

1,3-1,5 |

1,4-1,5 |

|

Примечания:

2. При зенкеровании |

Таблица

26

Подачи,

мм/об, при предварительном (черновом)

развертывании отверстий развертками

из быстрорежущей стали

|

Обрабатываемый |

Диаметр развертки |

|||||||||

|

До 10 |

Св. 10 до |

Св. 15 до |

Св.20 до 25 |

Св. 25 до 30 |

Св.30 до 35 |

Св. 35 до 40 |

Св.40 до 50 |

Св. 50 до 60 |

Св.60 До |

|

|

Сталь |

0,8 |

0,9 |

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

1,7 |

2,0 |

|

Чугун, НВ≤200 |

2,2 |

2,4 |

2,6 |

2,7 |

3,1 |

3,2 |

3,4 |

3,8 |

4,3 |

5,0 |

|

Чугун, НВ>200 |

1,7 |

1,9 |

2,0 |

2,2 |

2,4 |

2,6 |

2,7 |

3,1 |

3,4 |

3,8 |

|

Примечания: 1. 2. |

Таблица

27

Значения

коэффициента Сv

и показателей степени в формуле скорости

резания

при сверлении

|

Обрабатываемый материал |

Материал режущей |

Подача s, мм/об |

Коэффициент и |

Охлаждение |

|||

|

Сv |

q |

y |

m |

||||

|

Сталь конструкционная σв |

Р6М5 |

≤ 0,2 > |

7,0 9,8 |

0,40 |

0,70 0,50 |

0,20 |

Есть |

|

Сталь жаропрочная |

– |

3,5 |

0,50 |

0,45 |

0,12 |

||

|

Чугун серый, НВ |

≤ 0,3 > |

14,7 17,1 |

0,25 |

0,55 0,40 |

0,125 |

Нет |

|

|

ВК8 |

– |

34,2 |

0,45 |

0,30 |

0,20 |

||

|

Чугун ковкий, НВ |

Р6М5 |

≤ 0,3 > |

21,8 25,3 |

0,25 |

0,55 0,40 |

0,125 |

Есть |

|

ВК8 |

– |

40,4 |

0,45 |

0,3 |

0,20 |

Нет |

|

|

Медные гетерогенные |

Р6М5 |

≤ 0,3 > |

28,1 32,6 |

0,25 |

0,55 0,40 |

0,125 |

Есть |

|

Силумин и литейные в НВ |

≤ 0,3 > |

36,3 40,7 |

0,25 |

0,55 0,40 |

0,125 |

||

|

Примечание. Для |

Таблица

28

Значения

коэффициента Сv

и показателей степени в формуле скорости

резания

при рассверливании, зенкеровании и

развертывании

|

Обрабатываемый |

Вид обработки |

Материал режущей |

Коэффициент и степени |

Охлаж- дение |

||||

|

Сv |

q |

x |

y |

m |

||||

|

Конструкционная |

Рассверливание |

Р6М5 ВК8 |

16,2 10,8 |

0,4 0,6 |

0,2 |

0,5 0,3 |

0,2 0,25 |

Есть |

|

Зенкерование |

Р6М5 Т15К6 |

16,3 18,0 |

0,3 0,6 |

0,5 0,3 |

0,3 0,25 |

|||

|

Развертывание |

Р6М5 Т15К6 |

10,5 100,6 |

0,3 0,3 |

0,2 0 |

0,65 0,65 |

0,4 |

||

|

Конструкционная |

Зенкерование |

Т15К6 |

10,0 |

0,6 |

0,3 |

0,6 |

0,45 |

|

|

Развертывание |

14,0 |

0,4 |

0,75 |

1,05 |

0,85 |

|||

|

Серый чугун, НВ |

Рассверливание |

Р6М5 ВК8 |

23,4 56,9 |

0,25 0,5 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

Нет |

|

Зенкерование |

Р6М5 ВК8 |

18,8 105,0 |

0,2 0,4 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

||

|

Развертывание |

Р6М5 ВК8 |

15,6 109,0 |

0,2 0,2 |

0,1 0 |

0,5 0,5 |

0,3 0,45 |

||

|

Ковкий чугун, НВ |

Рассверливание |

Р6М5 ВК8 |

34,7 77,4 |

0,25 0,5 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

Есть |

|

Зенкерование |

Р6М5 ВК8 |

27,9 143,0 |

0,2 0,4 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

Есть |

|

|

Развертывание |

Р6М5 ВК8 |

23,2 148,0 |

0,2 0,2 |

0,1 0 |

0,5 0,5 |

0,3 0,45 |

Есть Нет |

Таблица

29

Поправочный

коэффициент Кlv

на скорость резания при сверлении,

учитывающий

глубину обрабатываемого отверстия

|

Параметр |

Сверление |

Рассверливание, зенкерование, |

||||

|

Глубина |

3D |

4D |

5D |

6D |

8D |

– |

|

Коэффициент Кlv |

1,0 |

0,85 |

0,75 |

0,7 |

0,6 |

1,0 |

Таблица 30

Средние

значения периода стойкости сверл,

зенкеров и разверток

-

Инструмент

(операция)

Обрабатываемый

материал

Материал режущей

части инструментаСтойкость Т,

мин, при диаметре инструмента, ммДо

56-10

11-20

21-30

31-40

41-50

51-60

61-80

Сверло (сверление

и рассверливание)Конструкционная

углеродистая и легированная стальБыстрорежущая

сталь15

25

45

50

70

90

110

–

Твердый сплав

8

15

20

25

35

45

–

–

Коррозионно-стойкая

стальБыстрорежущая

сталь6

8

15

25

–

–

–

–

Серый и ковкий

чугун, медные и алюминиевые сплавыБыстрорежущая

сталь20

35

60

75

105

140

170

–

Твердый сплав

15

25

45

50

70

90

–

Зенкеры

(зенкерование)Конструкционная

углеродистая и легированная сталь,

серый и ковкий чугунБыстрорежущая

сталь и твердый сплав–

–

30

40

50

60

80

100

Развертки

(развертывание)Конструкционная

углеродистая и легированная стальБыстрорежущая

сталь–

25

40

80

80

120

120

120

Твердый сплав

–

20

30

50

70

90

110

140

Серый и ковкий

чугунБыстрорежущая

сталь–

–

60

120

120

180

180

180

Твердый сплав

–

–

45

75

105

135

165

210

Таблица 31

Значения

коэффициентов и показателей степени в

формулах крутящего момента и осевой

силы при

сверлении,

рассверливании и зенкеровании

|

Обрабатываемый материал |

Наименование |

Материал режущей |

Коэффициент и |

|||||||

|

крутящего момента |

осевой силы |

|||||||||

|

См |

q |

x |

y |

Ср |

q |

x |

y |

|||

|

Конструкционная σв |

Сверление |

Быстрорежущая |

0,0345 |

2,0 |

– |

0,8 |

68 |

1,0 |

– |

0,7 |

|

Рассверливание |

0,09 |

1,0 |

0,9 |

0,8 |

67 |

– |

1,2 |

0,65 |

||

|

Жаропрочная |

Сверление |

0,041 |

2,0 |

– |

0,7 |

143 |

1,0 |

– |

0,7 |

|

|

Рассверливание |

0,106 |

1,0 |

0,9 |

0,8 |

140 |

– |

1,2 |

0,65 |

||

|

Серый |

Сверление |

Твердый |

0,012 |

2,2 |

– |

0,8 |

42 |

1,2 |

– |

0,75 |

|

Рассверливание |

0,196 |

0,85 |

0,8 |

0,7 |

46 |

– |

1,0 |

0,4 |

||

|

Сверление |

Быстрорежущая |

0,021 |

2,0 |

– |

0,8 |

42,7 |

1,0 |

– |

0,8 |

|

|

Рассверливание |

0,085 |

1,0 |

0,75 |

0,8 |

23,5 |

– |

1,2 |

0,4 |

||

|

Ковкий чугун, НВ |

Сверление |

0,021 |

2,0 |

– |

0,8 |

43,3 |

1,0 |

– |

0,8 |

|

|

Твердый |

0,01 |

2,2 |

– |

0,8 |

32,8 |

1,2 |

– |

0,75 |

||

|

Рассверливание |

||||||||||

|

0,17 |

0,85 |

0,8 |

0,7 |

38 |

– |

1,0 |

0,4 |

|||

|

Гетерогенные |

Сверление |

Быстрорежущая |

0,012 |

2,0 |

– |

0,8 |

31,5 |

1,0 |

– |

0,8 |

|

Рассверливание |

0,031 |

0,85 |

0,8 |

0,8 |

17,2 |

– |

1,0 |

0,4 |

||

|

Силумин и |

Сверление |

0,005 |

2,0 |

– |

0,8 |

9,8 |

1,0 |

– |

0,7 |

|

|

Примечание. |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

4 Расчет режимов резания

Расчет режимов резания ведется по наиболее нагруженному технологическому

переходу рассматриваемой операции, т.е. такому технологическому переходу, при

выполнении которого возникают наибольшие силы резания.

1. Сверление.

1)

Исходные данные выполняемой операции:

материал заготовки АК4-1;

материал режущей части инструмента: быстрорежущая сталь Р6М5;

вид обработки: сверление;

траектория движения инструмента: главное движение – вращательное.

условие выполнения операции: на операции производят сверление отверстия

ø7,7 мм на многоцелевом станке DMU-50.

2)

Определяем глубину резания t.

Глубина резания при сверлении определяется по формуле:

![]()

где D – диаметр свела, мм.

3)

Выбираем подачу S.

Подача при сверлении алюминиевых сплавов (НВ≤170) сверлом из быстрорежущей

стали, при диаметре D=7,7мм: S=0,27мм/об.

Так как длина отверстия l<5D,

вводим поправочный коэффициент KlS=0,9.

Получим: S=0,27·0,9=0,243мм/об.

Принимаем подачу по станку: S=0,25мм/об.

4)

Определяем скорость резания V.

При сверлении скорость резания определяется по формуле:

где Cv=36,3;

q=0,25;

m=0,125;

y=0,55;

T=75мин – период стойкости инструмента.

Общий

поправочный коэффициент на скорость резания KV, учитывающий фактические условия резания:

![]()

где KMV=0,8 – коэффициент на обрабатываемый материал;

KИV=1 –

коэффициент на инструментальный материал;

KlV=0,85 – коэффициент, учитывающий глубину

резания

Получим: ![]()

Скорость

резания:

5) Определяем

частоту вращения шпинделя n (число оборотов), соответствующую

скорость резания.

Частота

вращения определяется по формуле:

,

,

Получим:

6) Рассчитанную

частоту вращения шпинделя сравниваем с рядом частот вращения шпинделя по

станку.

Принимаем

ближайшее значение nф=2500мин-1.

7) Определяем

фактическую скорость резания Vф,

соответствующую частоте вращения шпинделя станка:

,

,

Получим:

8) Определяем

силы резания.

При сверлении осевую

силу P0 рассчитывают по формуле:

![]()

где CP = 31,5;

q = 1;

y = 0,8;

KP= KMP=1 – коэффициент, учитывающий фактические условия обработки

и зависящий только от обрабатываемого материала заготовки.

Получим: ![]()

9) Определяем

момент резания M.

Момент резания

рассчитывается по формуле:

![]() ,

,

где CM = 0,012;

q = 2;

y = 0,8;

KP= KMP=1 – коэффициент, учитывающий фактические

условия обработки и зависящий только от обрабатываемого материала заготовки.

Получим: ![]()

10)

Определяем мощность резания N, необходимую для

процесса резания и сравниваем с мощностью выбранного станка.

Мощность

резания определяется по формуле:

Получим:

Мощность

станка: Nст=40кВт.

11)

Определяем основное технологическое время:

,

,

где L = 32 мм – путь, пройденный инструментом;

SM – минутная подача.

![]() ,

, ![]() мм/мин.

мм/мин.

Получим: to = 0,05 мин.

12)

Определяем штучно-калькуляционное время:

![]()

где φк=1,72

– коэффициент, учитывающий вид станка и тип производства.

Получим: ![]()

2.

Развертывание.

1)

Исходные данные выполняемой операции:

материал заготовки АК4-1;

материал режущей части инструмента: быстрорежущая сталь Р6М5;

вид обработки: развертывание;

траектория движения инструмента: главное движение – вращательное.

условие выполнения операции: на операции производят развертывание отверстия

ø7,7 мм до ø8Н7(+0,015) на многоцелевом станке DMU-50.

2)

Определяем глубину резания t.

Глубина резания при сверлении определяется по формуле:

![]()

где D – диаметр полученного отверстия, мм;

d – диаметр предварительно подготовленного

отверстия, мм:

Получим: ![]()

3)

Выбираем подачу S.

Подача при развертывании алюминиевых сплавов (НВ≤170) разверткой из

быстрорежущей стали, при диаметре D=8мм: S=2,2мм/об.

При развертывании после черного с точностью по 7-му квалитету, вводят

поправочный коэффициент KОS=0,7.

Получим: S=2,2·0,7=1,5мм/об.

Принимаем подачу по станку: S=1,5мм/об.

4)

Определяем скорость резания V.

При развертывании скорость резания определяется по формуле:

где Cv=15,3;6

q=0,2;

m=0,3;

x=0,1;

y=0,5;

T=50мин – период стойкости инструмента.

Общий

поправочный коэффициент на скорость резания KV, учитывающий фактические условия резания:

![]()

где KMV=0,8 – коэффициент на обрабатываемый материал;

KИV=1 –

коэффициент на инструментальный материал;

KlV=0,85 – коэффициент, учитывающий глубину

резания

Получим: ![]()

Скорость

резания:

5) Определяем

частоту вращения шпинделя n (число оборотов), соответствующую

скорость резания.

Частота

вращения определяется по формуле:

,

,

Получим:

6) Рассчитанную

частоту вращения шпинделя сравниваем с рядом частот вращения шпинделя по

станку.

Принимаем

ближайшее значение nф=200мин-1.

7) Определяем

фактическую скорость резания Vф,

соответствующую частоте вращения шпинделя станка:

,

,

Получим:

8) Определяем

момент резания M.

Момент резания

рассчитывается по формуле:

,

,

где Cp = 40;

x =1;

y = 0,75;

Sz=0,15 – подача, мм на один

зуб инструмента;

z=10 – число зубьев развертки.

Получим:

9) Определяем

мощность резания N, необходимую для процесса резания и

сравниваем с мощностью выбранного станка.

Мощность

резания определяется по формуле:

Получим:

Мощность

станка: Nст=40кВт.

10)

Определяем основное технологическое время:

,

,

где L = 32 мм – путь, пройденный инструментом;

SM – минутная подача.

![]() ,

, ![]() мм/мин.

мм/мин.

Получим: to = 1,05 мин.

11)

Определяем штучно-калькуляционное время:

![]()

где φк=1,72

– коэффициент, учитывающий вид станка и тип производства.

Получим: ![]()

Обрабатываемый материал Расчетная формула составляющей силы резания при обработке резцами крутящего момента Л/ и осевой силы Ро при сверлении, рассверливании и зенкеровании окружной силы резания Р при фрезеровании [c.264]

Выбранная подача проверяется ло усилию, допускаемому прочностью механизма подачи станка, для чего по приложению 4 устанавливают величину осевой силы резания. При сверлении стали = 68 кг мм сверлом D = 28 мм, с подачей [c.82]

Измерение сил резания при сверлении производится динамометрами. Динамометрами можно измерять крутящий момент и осевую силу при сверлении, зенкеровании, развертывании, нарезании резьбы. [c.143]

Наиболее сложной деталью в отношении конструирования следует считать рабочий шпиндель головки. При конструировании этих шпинделей приходится не только рассчитывать их размеры, подбирать и проверять подшипники для восприятия радиальных нагрузок, но одновременно обеспечивать возможность восприятия шпинделем осевых сил, возникающих при сверлении. Поэтому рабочие шпиндели обычно снабжают, помимо радиальных, еще и упорными или радиально-упорными подшипниками. [c.159]

Для уменьшения трения сверла о стенки отверстия подводят охлаждающую жидкость, особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4—1,5 раза. В качестве СОЖ рекомендуется применять раствор эмульсии (для сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то инструмент охлаждают смесью машинного масла с керосином. Применение СОЖ позволяет снизить осевую и тангенциальную силу резания при сверлении сталей на 10— 35 %, чугуна и цветных сплавов на 10— 18 %, алюминиевых сплавов на 30—40 %. [c.83]

Осевая сила и крутящий момент являются исходными для расчета сверла и узлов станка на прочность, а также для определения эффективной мощности. Эффективная мощность (кВт), затрачиваемая на резание при сверлении, [c.313]

Пример 1Х.З. При сверлении детали на шпиндель Б сверлильного станка действует осевая сила, равная 10 кН (рис. IX.8). Определить диаметр сплошной чугунной колонны В. Допускаемое напряжение на растяжение а ,4т = 40 МПа = 40-10 кПа. [c.249]

Пластинчатые сверла (рис. 144, ) — простые по конструкции инструменты для сверления в сплошном металле или рассверливания грубых отверстий. Сверла центрируют замковой частью и закрепляют винтом в оправке, через каналы в которой подают СОЖ в зону резания. Направление пластинчатого сверла по кондукторной втулке в начальный момент обработки повышает точность расположения оси отверстия. Втулку располагают на расстоянии не более 0,3i/ от торца детали. Длинные отверстия рекомендуется сверлить за два перехода без предварительной зацентровки сперва с короткой жесткой оправкой на глубину (1,5 -ь 2)<(, а затем с длинной оправкой — на всю длину. Для сверления в сплошном металле необходима достаточная жесткость и мощность станка. Например, при сверлении отверстия й(=100 мм в деталях из мягкой стали в = 18 м/мин 5(, = 0,5 мм/об осевая сила Р л 36 кН [c.310]

Сверла с СМП (рис. 144, г) применяют для сверления в сплошном металле или рассверливания неглубоких отверстий с высокой скоростью резания на станках, обладающих достаточной жесткостью и мощностью. Например, при сверлении отверстия d = 50 мм в деталях из легированной стали в = 100 м/мин 0 = 0,25 мм/об осевая сила Pxi кН N X 14 кВт. Режимы резания приведены в табл. 12. [c.310]

Обрабатываемый материал Составляющая силы резания при точении Крутящий момент М и осевая сила при сверлении и рассверливании Окружная сила резания при фрезеровании Р [c.430]

Крутящий момент и осевую силу при сверлении рассчитывают по формулам [c.435]

Значения коэффициентов и показателей степени в формулах крутящего момента и осевой силы при сверлении и рассверливании [c.436]

Примечание. Рассчитанные по формуле осевые силы при сверлении действительны для сверл с подточенной перемычкой без подточки перемычки осевая сила при сверлении возрастает в 1,33 раза. [c.436]

При сверлении, зенкеровании и цековании осевая сила резания [c.88]

Для установки скобы без крепления ее к изделию иногда применяют электромагнитные скобы (рис. 12, г), состоящие из основания 18, внутри которого расположены электромагнитные катушки, пустотелой стойки 16 и подвижного упора 17, являющегося опорой для выдвижного центра дрели. Основание /8 устанавливают на деталь. При включении тока, идущего по проводам, проложенным внутри пустотелой стойки, возбуждается магнитное поле и основание плотно притягивается к поверхности детали с силой, достаточной для преодоления осевого усилия при сверлении. [c.239]

Знание осевой силы и момента сопротивления резанию, возникающих при сверлении, необходимо как для расчета и конструирования станков, сверл и приспособлений, так и для правильного использования их в производстве. [c.236]

На возникающие при сверлении осевую силу и суммарный момент сопротивления резанию оказывают влияние следующие основные факторы 1) обрабатываемый металл 2) диаметр сверла и подача 3) геометрические элементы сверла 4) смазывающе-охлаждающие жидкости 5) глубина сверления 6) износ сверла и 7) скорость резания. [c.236]

Обрабатываемый металл. Чем выше предел прочности при растяжении или твердость НВ обрабатываемого металла, тем больше осевая сила и момент от сил сопротивления резанию при сверлении. [c.236]

Экспериментальные исследования показывают, что диаметр сверла оказывает большее влияние на увеличение Р я М, чем подача. Это объясняется тем, что диаметр сверла выражает как бы глубину резания при сверлении, которая, по сравнению с подачей, оказывает большее влияние на силы, возникаюш,ие в процессе резания (см. стр. 88). Кроме того, если подача влияет на значения Р и М примерно одинаково, то диаметр сверла на момент от сил сопротивления оказывает значительно большее влияние, чем на осевую силу. [c.237]

ФОРМУЛЫ для ПОДСЧЕТА ОСЕВОЙ СИЛЫ И МОМЕНТА ПРИ СВЕРЛЕНИИ [c.240]

Как и при сверлении, на зенкер действуют осевая сила (сила подачи) и момент от сил сопротивления резанию М. [c.268]

При зенкеровании производится проверка выбранных элементов режима резания по прочности слабого звена механизма главного движения станка (при работе на малых числах оборотов шпинделя) и по мощности электродвигателя станка, аналогично тому, как это производится при сверлении (прочность механизма подачи станка при зенкеровании обычно не проверяется, так как осевая сила при зенкеровании незначительна). [c.273]

Обрабатываемый металл. На возникающие при сверлении осевую силу и суммарный момент сопротивления резанию влияют следующие основные факторы 1) обрабатываемый металл 2) диаметр сверла и подача 3) геометрические элементы сверла 4) смазочно-охлаждающие жидкости 5) глубина сверления 6) износ сверла. Чем выше предел прочности при растяжении Ов или твердость ИВ обрабатываемого металла, тем больше осевая сила и момент от сил сопротивления резанию при сверлении. [c.197]

Смазочно-охлаждающие жидкости. Применение при сверлении соответствующих смазочно-охлаждающих жидкостей вызывает по сравнению с обработкой всухую уменьшение осевой силы (силы подачи) и момента от сил сопротивления резанию на 10—30% при обработке сталей, на 10—18% при обработке чугунов и на 30—40% при обработке алюминиевых сплавов. [c.199]

Коэффициенты и показатели степени в формулах для подсчета осевой силы и момента от сил сопротивления резанию при сверлении [c.200]

Подточка ленточки на длине U под углом 6—8° (см. рис. 178) снижает трение, что способствует повышению допускаемой скорости резания в среднем на 15%- Такая подточка ленточки целесообразна при сверлении заготовок с предварительно снятой коркой при наличии же корки ослабленная подточкой ленточка может выкрошиться, и тогда эффект от подготовки будет обратным. Заточка сверл по схеме, приведенной на рис. 179, способствует при обработке чугуна еще большему повышению стойкости и производительности (последнее в основном за счет возможности увеличения нодачи вследствие уменьшения осевой силы, см. стр. 195). [c.203]

Помимо свойств обрабатываемого материала на выбор угла 2ф оказывают влияние и основные факторы резания при сверлении. Чем больше угол 2ф, тем прочнее сверло у перемычки. Это обстоятельство заставляет делать этот угол большим при сверлении более твердых металлов. Однако, чем больше угол при вершине, тем больше по величине, при прочих равных условиях, осевая сила, а следовательно, и напряжения на продольный изгиб или сжатие сверла. Чем больше угол при вершине, тем [c.218]

Силы и мощности при сверлении. Наибольший интерес при сверлении представляют осевая сила и крутящий момент. Радиальные силы, приложенные к режущим кромкам, взаимно уничтожаются вследствие симметрии спирального сверла. При несимметричности заточки (дающей различную длину кромок) суммарная радиальная сила не равна нулю, в результате чего происходит отжим сверла и разбивка отверстия. [c.155]

Эмпирические методы определения сил и мощности при сверлении. Осевую силу и крутящий момент можно представить в следующем виде [c.156]

Как видим, при сверлении стали 45 крутящий момент М в основном создается главными режущими кромками, а осевая сила — поперечной кромкой. При сверлении титанового сплава ВТ2, склонного к упругому последействию, иное положение — крутящий момент зависит в основном от ленточек сверла. [c.253]

Значительно чаще применяют при сверлении гидравлические и электрические динамометры. На фиг. 197 показана схема (фиг. 197, а) и разрез (фиг. 197, б) сверлильного гидравлического динамометра. Этот динамометр позволяет измерять крутящий момент и осевую силу. Как у токарного динамометра, здесь манометры часто заменяют самопишущими аппаратами, регистрирующими изменения М я в виде графиков. Недостаток прибора, общий для 256 [c.256]

При сверлении с помощью столика определяется крутящий момент М и осевая сила (она же при точении — Каждая из горизонтальных и вертикальных опор состоит из двух опорных ножек — упругих шарниров 6 я 9 я тонкостенной втулки 8 с наклеенными на ней проволочными датчиками. Опоры установлены в отверстиях корпуса 3 прибора с помощью направляющих втулок 7. Предварительный натяг опор обеспечивается гайками 2 и сухарями 1. Провода от датчиков через отверстия в корпусе выведены на панель 5 к клеммам 4. [c.258]

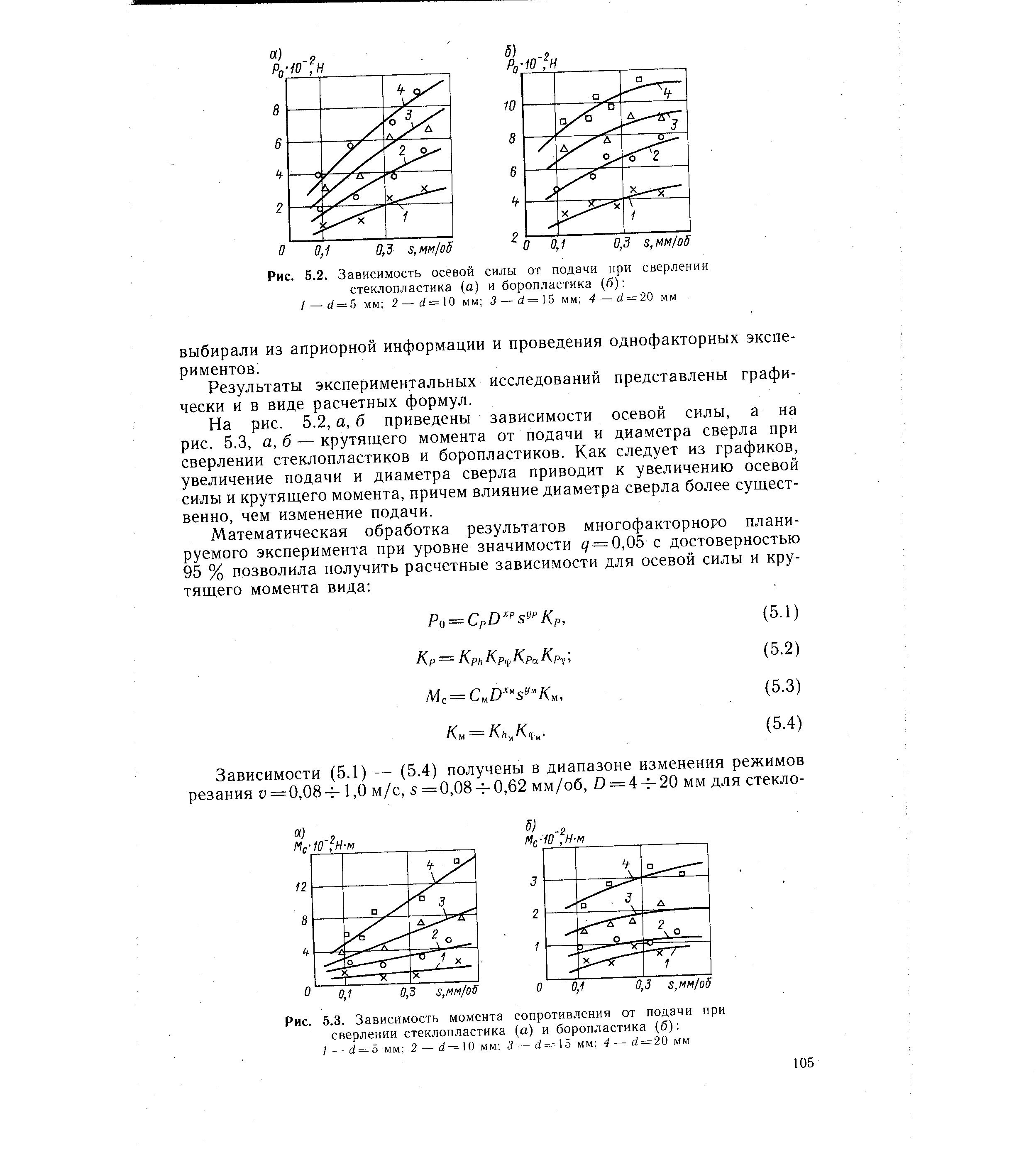

| Рис. 5.2. Зависимость осевой силы от подачи при сверлении стеклопластика (а) и боропластика (б) |  |

Подточка перемычки (рис. 62,6). Перемычка сверла, имеющая угол резания значительно больше 90°, работает в тяжелых условиях она не режет, а заминает материал. При этом значительно увеличиваются силы резаш1я, особенно осевая составляющая. Для уменьшения сил резания при сверлении и облегчения условий резания нужно уменьшить длину перемычки, однако это приведет к уменьшению прочности сверла. Поэтому следу ет производить подточку только у режущей части прочность сверла не уменьшается, так как сердцевина на всем сверле остается прежней. [c.97]

Такой инструмент позволяет легко осуществлять врезание с осевой подачей на значительную глубину (насквозь) с последующим фрезерованием по контуру. Сверла-фрезы конструкции пермского фрезеровщика В. М. Чувятина (рис. 78) изготовляют путем переточки из четырехзубой концевой фрезы. Два зуба затачивают под углом 140°, которые и образуют режущие кромки сверла. Два других частично срезают с торца, чем обеспечивают уменьшение осевой составляющей силы резания при сверлении и разделение срезаемого слоя. После врезания (засверливания отверстия) инструмент работает периферийными режущими кромками. [c.172]

Находят применение специальные приспособления для сверления отверстий при помощи дрели, оборудовашюй электромагнитной скобой для сверления отверстий в труднодоступных местах. Электромагнитная скоба быстро без крепления устанавливается на деталь, подлежащую сверлению, и удерживается на ней силой магнитного поля, достаточной для преодоления осевого усилия при сверлении, рассчитанного на максимальный диаметр сверла. Электромагнитная скоба состоит (рис. 284, а) из основания 3, внутри которого расположены электромагнитные катушки пу- [c.479]

ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА РЕЛИЧИНУ ОСЕВОЙ СИЛЫ И МОМЕНТА ПРИ СВЕРЛЕНИИ [c.236]

Смазывающе-охлаждающие жидкости. В гл. IV было рассмотрено влияние смазывающе-охлаждающих жидкостей на силу резания при токарной обработке. Положительное действие жидкости проявляется и при сверлении, так как процесс резания при сверлении сопровождается теми же явлениями, что и при точении. Поэтому применение соответствующих смазывающе-охлаждающих жидкостей и особенно поверхностно активных эмульсий приводит, по сравнению с обработкой всухую, к уменьшению осевой силы (силы подачи) и момента от сил сопротивления резанию на 10—30% при обработке сталей, на 10—1Ь% при обработке чугу-нов и на 30—40% при рбработке алюминиевых Сплавов. [c.239]