СОДЕРЖАНИЕ

- Зачем нужны нормы времени на сварочные работы

- Основа расчета нормы времени для сварочных работ

- Оптимальная скорость производства сварочных работ

- Формулы для расчета нормы времени на сварочные работы

- Пример расчета нормы времени для сварочных работ

Нормы времени на сварочные работы необходимы для определения максимальной загрузки сварщика задачами, а также нормирования и стандартизации качества сварного шва. Зная табличные показатели, формулы, квалификацию специалиста, основные и дополнительные временные затраты, мастер или сам сварщик могут составить оптимальный график и норму производства работ.

При расчете нормы времени нет такого понятия, как мелочи, маловажные нюансы и проч. Учитывается буквально всё: от толщины свариваемой заготовки и типа металла до времени, необходимого для подготовки рабочего места, расходных материалов и смены использованного электрода. Подробнее о нормах времени сварочных работ читайте в нашем материале.

Зачем нужны нормы времени на сварочные работы

Каждый производственный процесс требует от мастера знаний и умений, а, кроме того, несет потенциальную опасность, поэтому при работе всегда нужно соблюдать установленные правила. Сварочные работы не исключение. Чтобы оптимально использовать рабочее время и получать качественные сварные швы, мастеру предварительно нужно изучить большое количество нормативных документов: государственные стандарты (ГОСТ), своды правил (СП), строительные нормы и правила (СНиП), единые нормы и расценки (ЕНиР) и т. д.

Однако очень часто при приеме на работу выясняется, что сварщику незнакомо содержание большинства нормативных документов. Это вполне объяснимо: документация пишется сухим деловым языком, читать ее сложно, на это требуется время.

Почему определение норм времени на сборочно-сварочные работы так важно? Каков смысл нормирования трудового процесса?

Суть нормирования трудовой деятельности — установление рационального порядка действий, при этом учитываются затраты сил и времени, материальные ресурсы и др.

Свариваемые изделия имеют разные характеристики. Нужно точно знать, сколько понадобится времени на сварочные работы в каждом индивидуальном случае. Полученные цифры используются при последующих расчетах, например, для определения комплексных норм времени или при организации коллективной формы труда.

Основа расчета нормы времени для сварочных работ

Во многих странах бывшего Советского Союза приняты и прописаны в стандартах единые временные нормы на сваривание одного метра шва. Однако любой сварщик обязан уметь сам определять необходимое время сварки — это один из показателей его квалификации. Общее время рассчитывается исходя из того, сколько минут затрачивается на подготовку к сварочным работам и сколько — непосредственно на сварку.

Поэтому при оценке времени, которое понадобится на сварку, в расчет берут все виды работ, выполняемых сварщиком. Исходя из этого принципа, сварочные работы делятся на несколько этапов:

- Основные операции — подготовка детали, предварительная ее обработка, сборка конструкции, сварочные работы, финишная зачистка швов. Все эти манипуляции необходимы для получения отличного результата.

- Вспомогательные операции — оценка состояния готового продукта, транспортировка его в место назначения.

- Дополнительное время на обслуживание сварки, предоставление условий для хранения расходных материалов и т. д.

Прежде чем начинать сварочные работы, нужно подготовить все материалы, инструменты, проверить работоспособность механизмов и т. д. На это тоже требуется время, которое учитывается при указании норм.

Также в расчет берется период, во течение которого, например, идет процесс горения дуги и т. п.

Читайте также: «Сварочный стол своими руками»

Итак, временные нормативы складываются из нескольких частей:

- Подготовительно-заключительная часть (выделяется на партию изделий). Сюда входит время на ознакомление с заданием и инструкциями, изучение фронта работ, наладку приспособлений, трансформатора, сварочной горелки, на сдачу проекта.

- Основная часть (выделяется время на работу с одной деталью или формирование одного метра шва (реза)). Включается время, затрачиваемое непосредственно на сварку или резку, а также период нагрева металла на начальном этапе работы.

- Вспомогательная часть. Здесь учитывается время: на осмотр и измерение сварного соединения; замену электродов; зачистку швов от брызг расплавленного металла и шлаков; клеймение соединений; установку и уборку детали; переходы мастера от одной точки сварки (резки) к другой; отдых и т. д.

- Дополнительная часть — время на обслуживание рабочего пространства, раскладку инструмента и его своевременную уборку, замену баллонов с газами, подсоединение шлангов, регулирование параметров сварки и т. п.

Затрачиваемое время может варьироваться в зависимости от квалификации мастера, характеристик металла, метода сварки, положения сварного соединения относительно окружающего пространства, мощности горелки и т. д. В случае резки основной учитываемый показатель — толщина металла, который нужно раскроить.

Читайте также: «Сварка арматуры»

Для того чтобы определить общее время сварки, требуется сначала рассчитать основную его часть, а затем прибавить дополнительные временные затраты по каждой позиции. Правильная организация рабочего процесса и хорошая подготовка рабочего места снижают эти дополнительные траты и повышают производительность.

При выполнении сварочных работ нельзя обойтись без вспомогательных процедур, таких как осмотр соединений, подготовка кромок, замена электрода и т. п.

Откладывать их нельзя, поскольку это заметно снизит качество работы. Поэтому базовые и вспомогательные процедуры вместе составляют оперативное время сварочных работ.

Важные факторы для расчетов — опыт и уровень образования сварщика. При вычислениях используют специальный коэффициент. В итоге получается числовое значение —квалификационный эквивалент. Иными словами, каждой классификации соответствует свое значение, применяемое затем при расчетах.

Разработаны различные схемы расчетов норм времени на сварочные работы, но самая распространенная — в рабочих единицах, когда одной единице соответствует одно готовое изделие. Количество этих единиц зависит от квалификации сварщика (чем она выше, тем больше их должно быть).

Читайте также: «Оборудование для сварочных работ»

В случаях масштабных работ удобнее делать вычисления в минутах, затрачиваемых на сваривание одного шва. Помимо этого, в расчет входит много других параметров. Расчетные формулы рассмотрены ниже.

Оптимальная скорость производства сварочных работ

Для получения качественных сварных соединений очень важно рассчитать норму временных затрат, поскольку они влияют на скорость сварки. В большинстве случаев этот показатель зависит от таких параметров, как толщина сварного шва и самого изделия. Показателем качественной работы будет стабильное состояние расплава в ванне, без ее переполнения, без наплывов, с плавным переходом на основную часть детали.

Если скорость сварки будет ниже или выше рассчитанной, то это изменит время сварки и повлияет на конечный результат (в худшую сторону). Если скорость подобрана оптимально, то и сварное соединение получится достаточной глубины и небольшой ширины.

Поддержание правильного скоростного режима при сварке гарантирует соблюдение норм качества. В случае ручной дуговой сварки оптимальной считается скорость работы 30-40 м/ч.

Поскольку при сварочных работах используются разные материалы, нормы могут несколько различаться. Например, для сварки полуавтоматом они немного выше, что объясняется характеристиками используемых приборов.

В зависимости от квалификации сварщику приходится работать с разными металлами, поэтому и нормы времени на сварочные работы могут отличаться.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Читайте также: «Стыковое сварное соединение»

Как правило, выделяется несколько базовых групп, объединяющих материалы по их конструкционному назначению и химическому составу. Так, конструкционные сплавы на основе низколегированных сталей с высоким содержанием углерода составляют группу М01. Эти материалы обладают пределом текучести не более 360 МП.

Чем больше цифра в маркировке, тем лучше характеристики сплавов, входящих в группу. Например, группу М07 представляют высококачественные арматурные стали, используемые для создания конструкций из железобетона. Качество материалов — решающий фактор при расчете времени сварки.

Формулы для расчета нормы времени на сварочные работы

Время сварки автоматом и полуавтоматом при штучном производстве определяют по специальным формулам.

Для производства отдельных единиц и мелких партий изделий:

Тш = [(То + Твш) lш + Тви] К1,

где:

- То – основное время, затрачиваемое на сварку одного погонного метра соединения, мин;

- Твш – вспомогательное время, затрачиваемое на сварку одного погонного метра соединения, в зависимости от длины соединения, мин;

- lш – длина сварного соединения, м;

- Тви – вспомогательное время, затрачиваемое на работы, связанные с изделием, мин;

- К1 – коэффициент, применяемый к оперативному времени, учитывающий время на обслуживание рабочего места, отдых мастера и его личные нужды, равный 1,15.

Время сварки одного погонного метра однопроходного шва рассчитывается с помощью других выражений.

Читайте также: «Сварка нержавейки аргоном»

Для сварных соединений в нижнем и горизонтальном положениях, мин:

То, гор. = Gн / αн • Iсв,

где:

- Gн – масса наплавляемого металла, кг;

- αн – коэффициент наплавки, г/А•ч;

- Iсв – сила сварочного тока, А.

Для сварного соединения в вертикальном положении, мин:

То, вер. = (Gн / αн • Iсв) Кп,

где:

- Gн – масса наплавляемого металла;

- αн – коэффициент наплавки, г/А•ч;

- Iсв – сила сварочного тока, А;

- Кп – поправочный коэффициент (Кп = 1,25).

Основное время при работе с плавящимся электродом можно узнать по выражению

Тo = (mн • 60 •103) / (αн •Iсв),

где:

- mн – масса наплавляемого металла сварного соединения данного типоразмера, кг/м;

- αн – коэффициент наплавки, г/А•ч;

- Iсв – сила сварочного тока, А.

Значение коэффициента наплавки берут из специальной таблицы. Оно зависит от силы тока, используемого при сварке, и диаметра сварочной проволоки.

Читайте также: «Сварка нержавейки электродом»

Основное время (Тос) при сварке электродами — как плавящимися, так и неплавящимися – вычисляется по формуле:

Тос = 60/Vсв,

где Vсв — скорость сварки, м/ч.

При ручной дуговой сварке эта скорость равняется 10-20 м/ч.

При полуавтоматической сварке Vсв имеет значения 20-50 м/ч.

При полностью автоматической сварке Vсв составляет 50-120 м/ч.

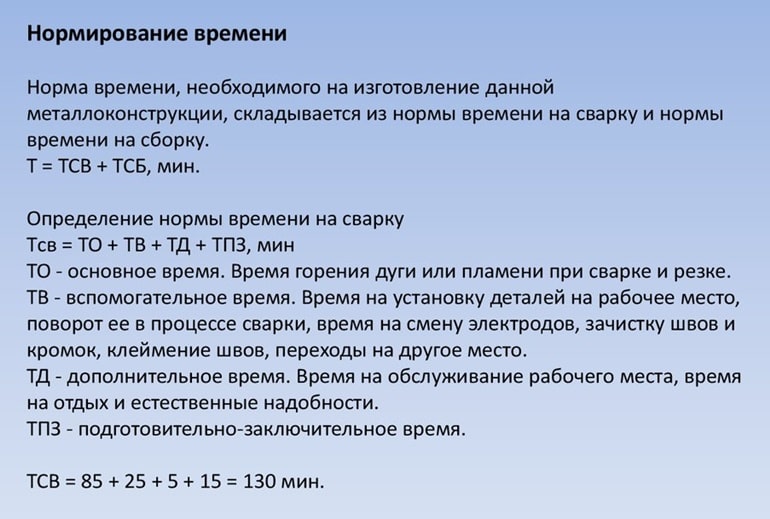

Пример расчета нормы времени для сварочных работ

Рассчитывая нормы времени на сварочные работы, берут во внимание такие параметры, как квалификация сварщика, особенности сварочного процесса, форма деталей и характеристики материалов, из которых они изготовлены. Если упростить расчетную формулу, то получится обыкновенная дробь.

В числителе этой дроби находится длина сварного шва, а в знаменателе — рассчитанная норма скорости. Получившуюся разность умножают на коэффициент, равный 0,35. Тем самым получают норму времени, которое необходимо для визуальной оценки качества сварного соединения.

Чтобы определить время, необходимое на зачистку сварного соединения, требуется его длину умножить на коэффициент 0,6. Суммарный показатель равен времени, которое затрачивается на основную часть работ по сварке.

Примерно 5 % от суммарного показателя нужно на подготовку к сварочным работам. После вычисления этого показателя его приплюсовывают к суммарному. Далее нужно прибавить время, которое требуется мастеру на отдых: как правило, это не менее 10 % от времени на сварочные работы.

Число, которое в итоге получается, — это временная норма на осуществление определенных сварочных работ.

Читайте также: «Какая полуавтоматическая сварка лучше»

Нельзя забывать и про иные факторы, влияющие на суммарную норму времени: площадь сечения изделия, свойства электродов и расплава, сила тока и т. д.

Все подробные расчеты должны проводить высококвалифицированные специалисты в сфере нормирования труда, имеющие определенный опыт.

Нормы времени на сварочные работы

Оцените, пожалуйста, статью

Всего оценок: 31, Средняя: 2

![]()

где

αн

– коэффициент наплавки, г/А

·ч .

Величину

αн

выбирают по таблице 5 в зависимости от

марки электрода.

Таблица 5

Некоторые

характеристики электродов

|

Марка |

Коэффициент |

Предел |

Род |

|

УОНИ-13/45 АНО-3 МР-3 ВСЦ-3 Э-138/45Н ЛКЗ-70 ЦЛ-20 ЦЛ-26М ЦЛ-30 |

8,5 8,5 7,8 9,5…13,0 8,5 9,5 10,3 10,5 10,4 |

360 380 380 410 350 600 410 420 380 |

Постоян. Постоян. Перем. Постоян. Постоян. Постоян. Постоян. Постоян. Постоян. |

5.Подсчитать количество электроэнергии, идущей на сварку:

Qээ

=

Uд

IСВ

tСВ,

где

Uд

– напряжение дуги, обычно составляющее

25…28 В.

Контрольные

вопросы

1. Что называется

электрической дугой? Чем она обусловлена?

2. Какие материалы

сваривают ручной дуговой сваркой?

3. Что представляют

собой электроды для ручной дуговой

сварки?

4. Какие существуют

типы стальных электродов по назначению?

5. Что такое марка

электрода, чем она характеризуется?

Рекомендуемый

библиографический список

1.

Технология конструкционных материалов

/Под ред. А.М. Дальского. – М.: Машиностроение,

1985.

2. Справочник

сварщика /Под ред. В.В. Степанова. – М.:

Машиностроение, 1982.

-

ГОСТ 5264-80- Ручная

дуговая сварка. Соединения сварные.

Основные

типы, конструктивные

элементы и размеры. – М.: Издательство

стандартов, 1980

4.

Материаловедение и технология металлов

, Г.П. Фетисов и др., М , Высшая школа 2002,

625с.

Лабораторная работа № 7 Микроструктура сварных соединенийнизкоуглеродистой стали Цель работы

Изучение

микроструктуры сварных соединений с

определением

характера структуры сварного шва, зоны

термического влияния и основного

металла

1. Основные теоретические представления

При

изучении микроструктуры сварных

соединений, состоящих из

зоны сварного шва, зоны оплавления и

зоны термического влияния, необходима

информация о процессах первичной и

вторичной кристаллизации

сплавов (в результате которых формируется

структура сварного шва),

закалки, перегрева, нормализации,

рекристаллизации и отжига. При

этом важно учитывать переохлаждение,

ликвацию, возможное наличие

неметаллических включений, газовых

пор, трещин, возникших за счет

усадочных напряжений при первичной

кристаллизации сварного шва,

образование неравновесных структур, а

также термическое влияние на структуру

основного

Рис.1.Схема

процесса сварки металлическим покрытым

электродом:

1- Основной металл;

2- Шлаковая корка; 3- Сварочный шов; 4-

Жидкая шлаковая ванна; 5- Защитная газовая

атмосфера; 6- Покрытие электрода; 7-

Стержень электрода; 8- Сварочная дуга;

9- Сварочная ванна.

металла в околошовной

зоне.

Отличие

процесса кристаллизации металла

сварочной ванны от кристаллизации

жидкого металла в изложнице заключается

в следующем:

Сварочная

ванна находится под воздействием

нагрева сварочного пламени и охлаждения

со стороны твердого металла (Рис.1).

Жидкий металл

сварочной ванны окружен твердым металлом

свариваемого изделия, нагретым до

различных температур. В результате

металл изделия по боковым стенкам ванны

менее нагрет, чем металл сварного шва.

Средняя скорость

кристаллизации металла шва равна

скорости перемещения ванны (скорость

сварки).

Под

первичной кристаллизацией понимают

зарождение и рост кристаллов из расплава

при затвердевании сварочной ванны. У

металлов и сплавов не испытывающих

аллотропических превращений (алюминий,

медь, никель и их сплавы) первичная

структура почти не изменяется при ее

дальнейшем охлаждении и от нее зависят

свойства сварного шва. Потому необходимо

знать условия ее образования и влияющие

на нее факторы.

У

металлов и сплавов с аллотропическими

модификациями, в том

числе у сталей, в процессе охлаждения

в твердом состоянии (после первичной

кристаллизации) протекает вторичная

кристаллизация (перекристаллизация

первичной структуры). В этом случае

свойства вторичной

структуры определяются модификациями,

устойчивыми при более низких температурах.

Однако существует определенная связь

между первичной

и вторичной структурой.

При

кристаллизации металлических расплавов

различают переохлаждение расплава,

образование центров кристаллизации и

их рост в кристаллы.

Переохлаждение

может быть термическим и концентрационным.

Термическое переохлаждение имеет

значение в технически чистых металлах

только при образовании центров

кристаллизации. Однако при сварке

всегда имеются готовые зародыши

кристаллизации. Особого внимания

заслуживают нерасплавившиеся кристаллиты

основного металла, граничащего

со сварочной ванной, на которых может

происходить эпитаксиальная

(с той же кристаллографической ориентацией)

кристаллизация

из жидкой фазы (первый фронт кристаллизации).

В данном случае термическое

переохлаждение может быть меньшим или

отсутствовать.

Рост

зародышей (центров кристаллизации)

происходит за счет концентрационного

переохлаждения, которое развивается

только в сплавах

и сильно загрязненных металлах.

Концентрационное переохлаждение

связано с изменением состава жидкой и

твердой фаз при кристаллизации сплава

в интервале температур ликвидус –

солидус. В сварном шве в зависимости от

объемного распределения градиентов

температур и скорости

кристаллизации концентрационное

переохлаждение непрерывно

возрастает от границы сплавления

основного металла со сварочной ванной

к середине шва. Поэтому в середине

сварного шва вследствие концентрационного

переохлаждения может возникнуть второй

фронт кристаллизации.

Таким

образом, различают два фронта кристаллизации

сварочной

ванны. В результате первого фронта

кристаллизации кристаллы растут

от частично оплавленных зерен основного

металла, граничащих со сварочной ванной

и играющих роль готовых центров. Эти

кристаллы наиболее быстро растут

перпендикулярно к граничным поверхностям

и в направлении обратном теплоотводу.

При этом образуются ориентированные

столбчатые кристаллы. В условиях сварки

столбчатые кристаллы растут от

боковых сторон сварочной ванны

по направлению к центру

шва

и

расположение

их зависит от глубины провара

основного

металла , (Рис.2).

Кристаллы

второго фронта кристаллизации

образуются из

зародышей

кристаллизации

в результате концентрационного

переохлаждения

и имеют равноосное

строение. Такие

а)

б) кристаллы растут

в средней зоне сварного шва (см.

рис.2).

Рис2 Схема

кристаллизации

металла сварного

шва с глубоким

(а) и малым (б)

проваром

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

При ручной дуговой сварке (наплавке) к параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные:

В многослойных стыковых швах первый слой выполняют электродом 3–4 мм, последующие слои выполняют электродами большего диаметра.

Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм.

При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1–1,5 мм на обработку поверхности после наплавки.

Сила сварочного тока, А, рассчитывается по формуле:

где К – коэффициент, равный 25–60 А/мм; dЭ – диаметр электрода, мм.

Коэффициент К в зависимости от диаметра электрода dЭ принимается равным по следующей таблице:

Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве.

Если толщина металла S ≥ 3dЭ, то значениеIСВ следует увеличить на 10–15%. Если же S ≤ 1,5dЭ, то сварочный ток уменьшают на 10–15%. При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15%. При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15%.

Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги UД= 22 ÷ 28 В.

Расчет скорости сварки, м/ч, производится по формуле:

где αН – коэффициент наплавки, г/А ч (принимают из характеристики выбранного электрода по табл. 9 приложения); FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; ρ – плотность металла электрода, г/см3 (для стали ρ =7,8 г/см3).

Масса наплавленного металла, г, для ручной дуговой сварки рассчитывается по формуле:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см3).

Расчет массы наплавленного металла, г, при ручной дуговой наплавке производится по формуле:

где FНП – площадь наплавляемой поверхности, см2; hН – требуемая высота наплавляемого слоя, см.

Время горения дуги, ч, (основное время) определяется по формуле:

Полное время сварки (наплавки), ч, приближенно определяется по формуле:

где tO – время горения дуги (основное время),ч; kП – коэффициент использования сварочного поста, который принимается для ручной сварки 0,5 ÷ 0,55.

Расход электродов, кг, для ручной дуговой сварки (наплавки) определяется по формуле:

где kЭ – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла (табл. 9 приложения).

Расход электроэнергии, кВт ч, определяется по формуле:

где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO–мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т– полное время сварки или наплавки, ч.

Значения η источника питания сварочной дуги и WO можно принять по таблице:

Выбор и обоснование источника питания сварочной дуги может быть осуществлен по табл. 1–5 приложения.

мне нужна какая то определенная формула расчета времени затрачиваемого на сварку трубы определенного диаметра.

1)Основное время на сварку определяется по формуле То=F*L*γ/(I*aн), где То- основное время – время горения дуги, г; F- площадь поперечного сечения шва, см2; L – длина шва, см; γ- удельный вес металла, г/см3 ; I- сила сварочного тока, А; aн- коэфф. наплавки.

2)Вспомогательное время связанное со швом Твш=Тз+Тсм.э+То.м.+Тп.с., Тз- время зачистки 1м. шва под шов(0,5 мин.), Тсм.э-время смены 1 эл-да (0,17 мин.) То.м.-время зачистки и осмотра швов после св-ки (Том=0,6+1,2(n-1),n-кол-во проходов), Тп.с.-время перехода сварщика (0,3 мин/м)

3) Вспомогательное время связанное с изделием Тв.и.=Ту+Тс.н.+Ткант.+Твкл.о.+Тпер.св., Ту-время установки детали на рабочее место, Тсн-время снятия сварного узла на место складирования , Ткант.-время кантовки изделия во время сварки, Твкл.о. -время включения оборудования (3мин.), Тпер.св-время перехода к началу шва на 1м (0,3 мин)

4)Штучное время св-ки стыкового шва Тшт=((То+Твш)*L*K1*K2*Тв.и.)*К3 , K1-коэфф. завис. от длины шва: коротк.(250мм)=1,средн.(до 1м)=1,1 , длин.(свыше 1м)=1,2; K2-коэфф. учит напряжённость рабочего:для удобного положения=1(шов наход. не выше уровня груди.работа выполн. при норм освещ. в положении сидя или стоя),для неудобного положения=1,3(шов выше груди или расположен в трудно доступном месте,св-щик выполн. в согнутом положении),для напряжённого положения=1,6(св-ка швов произв. на значит. высоте или в согнутом положении при плохом доступе воздуха или теплоотводе), К3-коэфф. учитыв. время обслуживания рабочего места и естеств. надобности для РДС=1,1;П/А=1,12;Автоматич.=1,15

5)Штучно-калькуляционное время Тшк=Тп.з.+Тшт, мин; Тп.з.-подготов.заключит. время(10 мин);Тшк необходимо перевести из мин. в часы

6)Стоимость СТ=Тшк*ЧТС, руб; ЧТС-часовая тарифная ставка,руб/час;

Вроде всё!!!Удачи)