Упругими называют деформации, исчезающие после снятия вызвавшей их нагрузки.

Это, как правило, весьма незначительные деформации, возникающие при напряжениях, не превышающих значения предела пропорциональности (упругости).

Остаточные (пластические) – часть полных деформаций не исчезающая после разгружения элемента.

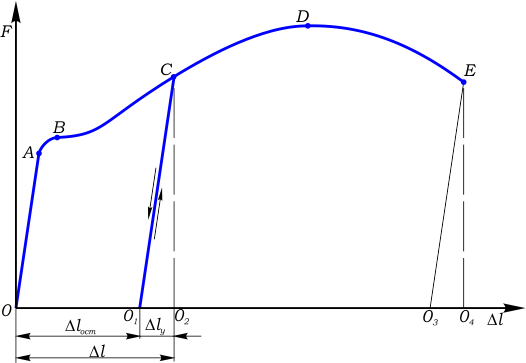

Указанные деформации наиболее наглядно можно показать на диаграмме растяжения стального образца (рис. 1)

Рис. 1 Упругие и остаточные деформации на диаграмме растяжения

Если при растяжении стального образца начать его разгружение в любой момент до достижения предела пропорциональности (точка A диаграммы), то линия диаграммы при этом будет возвращаться по той же траектории что и при нагружении, и при полном снятии нагрузки вернется в первоначальное положение О, деформации Δl при этом станут нулевыми.

Это говорит о том, что все деформации стержня до точки A диаграммы, являются упругими.

Но если разгружение образца начать в любой другой момент после прохождения т. A, например из точки С (рис. 1) то диаграмма разгружения будет иметь вид прямой линии, параллельной начальному участку диаграммы OA.

Как видно из рисунка, в точке C, до начала разгружения, полные деформации Δl равны длине отрезка OO2. После снятия нагрузки (когда F=0) упругая составляющая Δlу полных деформаций O1O2 исчезает, а отрезок OO1 показывает величину остаточных деформаций стержня Δlост.

При разрушении образца, непосредственно перед разрывом OO4 – полная деформация Δl.

Упругие деформации Δlу — O3O4 исчезают сразу после разрыва, и остаются только Δlост пластические (остаточные) OO3.

Предел текучести >

Примеры решения задач >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Остаточные

деформации детали проявляются в виде

отклонения оси от прямолинейности или

какой-либо другой формы, а так же в

закручивании, растяжении – сжатии детали,

то есть в проявлении так называемой

пространственной погрешности (рис.

4,в). В большинстве случаев точность

изделий зависит остаточных деформаций

изгиба.

Причины образования

остаточных деформаций изгиба:

-

Несимметричное

распределение относительно оси детали

эпюры начальных напряжений. -

Изменение упруго

– напряженного состояния детали, которое

возникает либо перед обработкой в

результате закрепления детали, либо

во время обработки, в результате

воздействия на нее технологической

оснастки.

Несимметричное

распределение относительно оси детали

начальных напряжений обусловлено:

-

Асимметричной

обработкой, связанной с удалением

неравномерного технологического

припуска по контуру поперечного сечения

цилиндрической детали, например,

фрезерованием лысок, шпоночных пазов

и т. д. -

Асимметричной

обработкой, не связанной с удалением

материала, например, несимметричной

наплавкой, сваркой, наклепом и нанесением

неравномерного по контуру поперечного

сечения покрытия.

Образование

остаточных деформаций в результате

изменения упруго – напряженного состояния

детали рассмотрим на следующем примере.

Н

деталь без остаточных деформаций изгиба

перед термической обработкой горизонтально

устанавливают в муфельной печи. Под

действием собственного веса она

прогибается на величинуf1(рис. 17).

Рис. 17 Схема

деформации детали при термической

обработке

Упругий изгиб

детали формирует в поперечном сечении

эпюру напряжений с угловым коэффициентом

наклона (рис. 18,а):

(15)

где E– модуль упругости обрабатываемого

материала;L– длина

детали.

В таком

упруго-напряженном состоянии деталь

подвергается термической обработке,

например закалке. В процессе термической

обработки происходят структурно-фазовые

превращения в материале, которые изменяют

напряженное состояние детали. Изменение

напряженного состояния можно

интерпретировать как уменьшение углового

коэффициента наклона эпюры (рис. 18,б):

(16)

где Мк.п.–

модуль кинетической пластичности,

характеризующий изменение физико-механических

свойств материала в результате

структурно-фазовых превращений.

Величина разгрузочных

напряжений, то есть возникающих после

термической обработки, определяется

как

разг

= b1

r (17)

В

момента от разгрузочных напряжений

деталь после обработки не вернется в

исходное положение, а будет иметь

некоторую остаточную деформацию изгибаf1(рис. 21).

а)

б)

Рис. 18 Схемы

распределения напряжений : а)до

термической обработки;б)после

термической обработки.

Очевидно,

что первая причина образования

остаточных деформацийявляется

доминирующей и тем самым определяет

величину и характер изменения

пространственной погрешности. Однако

может оказаться и так, что обе причины

достаточно сильно влияют на неравномерность

изменения напряженного состояния

заготовки и образованиетехнологических

остаточных деформаций. В этом случае

значительно усложняется прогнозирование.

Способ определения остаточной деформации

Использование: измерение остаточной деформации изделий на правильных машинах и прессах. Сущность: способ определения величины общей и остаточной деформации включает нагружение изделия возрастающим усилием, измерение усилия и деформации, определение величины жесткости как отношение приращения усилия к приращению деформации для точек кривой нагружения, определение по этому соотношению приращения упругой составляющей деформации в точках кривой нагружения. Согласно изобретению определяют упругий интервал кривой нагружения из условия Po+

Изобретение относится к области измерений и может быть использовано для измерения остаточной деформации изделий на правильных машинах и прессах.

Известен способ определения величины остаточной деформации, заключающийся в том, что изделие нагружают возрастающим усилием, измеряют усилие и деформацию, определяют величину жесткости как отношение усилия к деформации на начальном участке нагружения, соответствующем упругим деформациям, определяют по ней величину упругой составляющей для каждой последующей точки кривой нагружения и вычитают ее из измеренного значения деформации для этой точки. Этот способ не обеспечивает точного определения величины остаточной деформации при измерении остаточных деформаций изделий из материалов с упругопластическим характером деформации в начале цикла нагружения.

Известен способ определения величины остаточной деформации [2] принятый в качестве прототипа, заключающийся в том, что изделие нагружают возрастающим усилием, измеряют усилие и деформацию, определяют величину жесткости на начальном участке нагружения, соответствующем упругим деформациям, определяют по ней величину упругой составляющей для каждой последующей точки кривой нагружения и вычитают ее из измеренного значения деформации для этой точки, при этом определяют и сравнивают между собой величины жесткости как отношения приращения усилия к приращению деформации для соседних точек кривой нагружения и максимальное из полученных отношений используют для определения приращения упругой составляющей деформации во всех точках кривой, для которых нагрузка превышает величину нагрузки в точке максимума сравниваемых отношений.

Недостатком этого способа является то, что не обеспечивается точное определение величины остаточной деформации, т.к. на результат в значительной степени влияет погрешность измерения усилия и деформации, а также погрешность в определении точки максимальной жесткости, которых может быть несколько. Кроме того, способ не позволяет точно определить общую (упруго-пластическую) деформацию изделия, что необходимо, например, при правке изделия изгибом.

Задача, которую решает предлагаемое изобретение, заключается в повышении точности определения величины остаточной деформации.

Эта задача решается путем повышения точности определения жесткости изделия на упругом участке нагружения, которое достигается тем, что в известном способе определения величины общей и остаточной деформации, включающем нагружение изделия возрастающим усилием, измерение усилия и деформации, определение величины жесткости как отношение приращения усилия к приращению деформации для точек кривой нагружения, определение по этому соотношению приращения упругой составляющей деформации в точках кривой нагружения согласно изобретению определяют упругий интервал кривой нагружения из условия Po+

<P-

Pмин.пл. минимальное значение силы, правки, при котором начинается пластическая деформация изгибаемого изделия;

Pi текущее значение силы. Аппроксимируют полученный участок прямой линией, а жесткость определяют для точек этой прямой и используют для определения приращения упругой составляющей деформации во всех точках кривой. Способ реализуют следующим образом. Изделие устанавливается на опоры правильного пресса. Между опорами, в направлении, обратном исходной искривленности, с помощью бойка изделие нагружается возрастающей силой. В процессе нагружения измеряются текущие значения силы правки и перемещения бойка. По этим значениям определяется величина жесткости изделия на участке его упругого изгиба. Верхний и нижний пределы участка упругого изгиба будут такими:

Po+

где Pо сила, при которой гарантированно выбраны все зазоры между изделием, опорами и бойком пресса, определяется исходя из предшествующего опыта правки;

Pi текущее значение силы;

Pмин.пл. минимальное значение силы правки, при котором начинается пластическая деформация изгибаемого изделия. Исходя из условия равновесия сил и моментов она равна:

где

W момент сопротивления изделия;

Lo расстояние от оси бойка до опор;

lб длина контакта бойка с изделием. На указанном участке упругого нагружения точки измерения силы и перемещения аппроксимируют линейной функцией методом наименьших квадратов. В ходе дальнейшего нагружения изделия в упруго-пластической области определяются текущие значения пластического прогиба как расстояние до прямой упругого изгиба. Общий изгиб изделия (стрела прогиба) определяется как расстояние от точки пересечения прямой упругого изгиба с осью абсцисс (ось перемещений) до текущего значения перемещения бойка. Пример конкретного выполнения. Рельс типа Р65 подается по рольгангу к прессу для правки концов. Перед прессом специальным прибором измеряется длина изогнутого конца рельса и величина отгиба, по которым определяется расстояние между опорами и стрела прогиба на участке между опорами, соответственно 1000 мм и 1.43 мм. После этого рельс устанавливается на опоры пресса и начинает изгибаться с помощью бойка пресса. В процессе изгиба, с помощью специального блока в системе автоматического управления пресса записываются текущие значения силы правки Рi с точностью

Po+

Из опыта эксплуатации известно, что выборка зазоров происходит при силе правки

Po 320 кН

Минимальная сила, при которой начинается пластическая деформация

где

340 кН < Pi < 1256 кН

Для данного участка методом наименьших квадратов строится уравнение регрессии

P 0,33+257,5 f

т.е. средняя жесткость рельса на участке его упругого изгиба равна 257,5 кН/мм. В процессе дальнейшего изгиба рельса от этой прямой производится отсчет остаточного прогиба рельса. На участке упругого изгиба рельса, определенном согласно изобретению в указанных выше пределах, жесткость рельса будет максимальной (270,2 кН/мм) при изменении силы правки от 400 до 500 кН. Поэтому уравнение прямой упругого изгиба, а значит и жесткость рельса, по способу-прототипу будет значительно отличаться от заявляемого:

Pпрот -21,49+270,2 f

а значит, будет отличаться и результаты определения необходимого для качественной правки остаточного прогиба рельса. Заявляемый способ, по сравнению со способом-прототипом, определяет необходимую величину остаточного прогиба на 18,9% точнее.

Формула изобретения

Способ определения общей и остаточной деформации, включающий нагружение изделия возрастающим усилием, измерение усилия и деформации, определение величины жесткости как отношение приращения усилия к приращению деформации для точек кривой нагружения, определение по этому соотношению приращения упругой составляющей деформации в точках нагружения, отличающийся тем, что определяют упругий интервал кривой нагружения из условия

Po+

где Po сила, при которой гарантированно выбраны все зазоры между изделием, опорами и бойком пресса;

Pмин.пл. минимальное значение силы правки, при котором начинается пластическая деформация изгибаемого изделия;

Ri текущее значение силы,

аппроксимируют полученный участок прямой линии, а жесткость определяют для точек этой прямой и используют для определения приращения упругой составляющей деформации во всех точках кривой, для которых нагрузка превышает верхний предел упомянутого интервала.

РИСУНКИ

Рисунок 1, Рисунок 2

Похожие патенты:

Изобретение относится к измерительной технике, а именно к контролю напряжений в конструкции, в частности в процессе эксплуатации магистральных трубопроводов

Изобретение относится к измерительной технике, а именно к контролю напряжений в конструкции, в частности в процессе эксплуатации магистральных трубопроводов

Изобретение относится к измерительной технике и может быть использовано для измерения деформаций в машиностроительных конструкциях

Изобретение относится к измерительной технике и позволяет повысить точность измерения больших перемещений за счет сохранения линейной зависимости между перемещением и деформацией упругих частей чувствительного элемента и устранения скольжения, биений и других факторов в соединениях путем обеспечения возможности выполнения их неподвижными

Изобретение относится к измерительной технике, к датчикам преобразования деформаций в электрический сигнал и может быть использовано в приборах для измерения деформаций, сил, масс и т

Изобретение относится к области неразрушающего контроля изделий, а именно к устройствам для бесконтактного измерения изменения внутреннего диаметра металлических труб и может применяться, в частности, в химической промышленности

Изобретение относится к измерительной технике, а именно к измерению механических перемещений с помощью тензометрических датчиков

Изобретение относится к экспериментальным исследованиям напряженно-деформируемого состояния конструкций с замкнутым объемом, а именно к измерениям, при которых необходимо отделить деформации изгиба и растяжения, например при учете влияния начальных несовершенств на напряженно-деформированное состояние трубопроводов или резервуаров

Изобретение относится к измерительной технике и предназначено для дистанционного экспрессного контроля качества наклеивания тензорезисторов (ТР) на объекты тензометрирования

Изобретение относится к измерению и контролю напряжений в конструкциях любого типа

Изобретение относится к испытательной технике и имеет целью повышение точности способа определения изгибной жесткости объектов, изготовленных из композиционных материалов

Изобретение относится к измерительной технике, в частности к средствам измерения деформаций конструкций летательных аппаратов при испытаниях на прочность

Изобретение относится к области автоматизации процессов взвешивания, дозирования и испытания материалов

Изобретение относится к средствам измерения динамической деформации, измеряющим динамическое деформируемое состояние инженерных конструкций

Изобретение относится к измерительной технике, в частности к устройствам, контролирующим перемещение деталей машин, и может быть использовано в системах контроля машинами и оборудованием

Изобретение относится к электрорадиотехнике, а в частности к технологии изготовления прецизионных фольговых резисторов, а также может быть использовано при изготовлении резисторов широкого применения

Из экспериментальных методов определения остаточных напряжений наибольшее распространение нашли механический и рентгеновский. Первый метод основан на определении деформаций, возникающих в связи с нарушением условий равновесия при разрезке тела на части. Не исключено, что сам факт разрезки создает новые остаточные напряжения. Рентгеновским методом можно определить остаточные напряжения только на поверхности. [c.617]

Существующие методы определения остаточных напряжений можно разделить на механические, физические и химические. Они могут осуществляться с разрушением или без разрушения детали. Механические разрушающие методы достаточно хорошо разработаны и получили наибольшее распространение. Они базируются на теоретических положениях о напряжениях и деформациях механики твердого тела. Механические методы могут быть теоретическими и экспериментальными. Теоретические методы находятся в стадии разработки и в большинстве случаев не позволяют с необходимой точностью определять остаточные напряжения для реальных условий обработки. [c.63]

Существуют экспериментальные методы определения остаточных напряжений рентгеновский, магнитный, ультразвуковой и механические. Чаще используют механические методы, которые основаны на измерении деформаций металла при освобождении его от остаточных напряжений. Сварочные напряжения определяют, например, для анализа напряженного состояния при исследовании выносливости соединений, сопротивляемости разрушению при наличии трещин, коррозионной стойкости, а также в целях установления эффективности использованных методов снижения собственных напряжений при сварке, после сварки или термической обработки и для определения усадки и возникающих при этом перемещений. В качестве измерительных преобразователей перемещений часто используют механические приборы и тензорезисторы, значительно реже — индуктивные и пневматические преобразователи. Рассмотрим пример определения одноосных остаточных напряжений Ох в сварной [c.198]

Применение особых методов изучения механических свойств металлов при длительных нагрузках и повышенных температурах вызвано тем, что металлы имеют способность, начиная с определенной температуры, увеличивать остаточную деформацию со временем при напряжениях, значительно меньших предела текучести и даже пре- [c.252]

Аналитическим методом скорость охлаждения определяют на основании следующих расчетов перепада температуры деформации в процессе обработки давлением температурных напряжений остаточных напряжений напряжений от объемных изменений при фазовых превращениях, неравномерной деформации и механического упрочнения определения скорости охлаждения, обеспечивающей диффузию водорода из стали и исключение образования флоке-нов (для случая охлаждения стали). [c.81]

В металле с остаточными напряжениями существуют области упругих деформаций разного знака. Упругому, т. е. обратимому, снятию макронапряжений мешают межатомные силы, связывающие разнородно деформированные участки металла в единое твердое тело. Если разрезать изделие или срезать (а также стравить) с пего поверхностный слой, то становится возможным упругое снятие макронапряжений. Например, если срезать или стравить сжатый остаточными напряжениями поверхностный слой, то растянутая остаточными напряжениями внутренняя область тела, освободившись от сдерживающего влияния поверхностных слоев, сможет теперь упруго сжаться. На измерении упругих деформаций, возникающих при разрезке изделия, снятии или стравливании с него слоев, основаны механические методы определения величины и знака остаточных напряжений (напряжения вычисляют по деформациям). [c.113]

Для определения остаточных напряжений наиболее применим механический метод, заключающийся в измерении перемещений и деформаций, возникающих при устранении остаточных напряжений. Напряжения устраняют в пластинах путем их разрезки на узкие полосы или клетки, в круглых телах снятием слоев поверхности на токарном станке, а в массивных фрезерованием, сверлением или протачиванием канавок. Процедура включает в себя начальное измерение, устранение напряжений и повторное измерение перемещений или деформаций в тех же точках. Напряжения рассчитывают по разности результатов измерений. Чем сложнее напряженное состояние, тем больше должно быть точек измерения. Метод обеспечивает расчет одно- и двухосных напряжений на поверхности конструкции. [c.53]

Определение остаточных напряжений производят физическими и механическими методами. Последние получили значительное распространение. Они основаны на освобождении металла от напряжений путем его разрезки. При этом регистрируют возникающие деформации и по ним вычисляют остаточные напряжения. [c.167]

Механический и рентгенографический методы. Эти методы применяют для изучения состояния поверхностного слоя, лежащего под обработанной поверхностью. Механический метод, разработанный Н. Н. Давиденковым, применяют для определения напряжений первого рода, уравновешивающихся в области тела, превосходящей по размерам размеры кристаллического зерна. Метод заключается в том, что с поверхности образца, вырезанного из обработанной детали, последовательно удаляют весьма тонкие слои материала и при помощи тензометрических датчиков измеряют деформацию образца. Изменение размеров образца приводит к тому, что под действием остаточных напряжений он становится неуравновешенным и деформируется. По измеренным деформациям можно судить о величине й знаке остаточных напряжений. [c.91]

Для определения напряжений 1-го рода (макроскопических) используют или механические методы [74], основанные на измерении прогибов или полей деформации в деталях при их разрезке, высверливании, снятии слоев и т. п., или рентгеновские методы [183, 609[, основанные на измерении эффектов, определяющих степень искажения кристаллической решетки. Для определения напряжений 2-го и 3-го рода используются рентгеновские методы. При исследовании остаточных напряжений важно знать не только их значение, но и характер их распределения по глубине, а также знак (растягивающие или сжимающие). [c.142]

Механический метод определения остаточных напряжений предложен Н. В. Калакуцким [2]. В основу его положены следующие соображения. Остаточные напряжения взаимноуравновешены внутри тела— их равнодействующая и момент в любом сечении равны нулю, что непосредственно вытекает из условий равновесия тела. В случае удаления какой-либо части напряженного тела равновесие напряжений в оставшейся части нарушается. В ней возникают упругие деформации, которые, будучи измерены, позволяют определить значения остаточных напряжений. [c.49]

Механические методы определения остаточных напряжений в настоящее время наиболее распространены. В основу этих методов положено определение упругих деформаций, возникающих в отдельных частях изделия после устранения в нем остаточных напряжений. При этом пользуются различными приемами разрезанием на части, обтачиванием, строжкой, просверливанием отверстий и т. д. Например, пластины, сваренные в стык, сварные тавры, двутавры разрезаются на полосы шириной 15—18 мм. После разреза внутренние силы в полоса.х исчезают. При этом если полоса до разреза имела длину I, то после разреза длина стала 1 (полоса укоротилась). Укорочение полосы после разрезания указывает, что в соответствующем волокне целого изделия имелось остаточное напряжение растяжения. Точность замера при этом методе зависит от двух обстоятельств процесс резания сам вызывает в кромках пластические деформации и остаточные [[апряжения щирина полосы 15—18 мм позволяет получить среднюю величину напряжения, которая действует в изделии на этом интервале. [c.101]

М. Л. Козловым [285] сделана интересная попытка построения механико-математической модели определения остаточных напряжений непосредственно в процессе нанесения покрытий. Преимуществом такого подхода по сравнению с механическими методами, основанными на послойном удалении, является возможность проведения неразрушающих испытаний. Остаточные напряжения в этом случае могут быть определены с привлечением математического аппарата механики деформируемого твердого тела. Разработан общий принцип неразрушающих методов исследования остаточного напряженного состояния покрытий, заключающийся в том, что вместо данных о деформации основного металла с покрытием предлагается использовать сведения о величине внешних силовых факторов, непрерывно удерживающих композицию основной металл — покрытие в исходном состоянии либо возращающих ее в это состояние. Применение общего принципа неразрушающих методов дает возможность вычислять остаточные напряжения без привлечения классической расчетной схемы, для которой необходимо построение различных моделей нанесения покрытия -в зависимости от вида стеснения и формы покрываемого образца [285]. [c.188]

Многочисленные исследования показали, что одним из наиболее эффективных методов воздействия на состояние поверхности, приводящих к повышению циклической прочности, является предварительное поверхностное пластическое деформирование (ППД). При этом применение ППД повышает циклическую прочность не столько в области многоцикловой усталости, сколько при больших перегрузках. Известны примеры, когда применение методов ППД позволяет повысить долговечность деталей из титановых сплавов, работающих в области малоциклового нагружения, в 17 — 20 раз, а предел выносливости—в 2 раза [ 187, с. 35, 43]. Вместе с тем по сравнению с многоцикловой усталостью эффективность применения ППД для деталей, работающих в малоцикловой области, изучена меньше. До последних лет отсутствовало даже научно обоснованное объяснение влияния ППД при больших перегрузках (выше предела выносливости), так как при этом роль остаточных сжимающих напряжений не может быть решающей. Возникающие при ППД остаточные сжимающие напряжения при значительных циклических пластических деформациях неизбежно релаксируют при первых же циклах нагружения. С целью установления природы влияния ППД на малоцикловую долговечность титановых сплавов были поставлены специальные опыты по изучению влияния ППД на статическую прочность и характер деформации. Исследование проводили на цилиндрических образцах сплава ВТ5-1 диаметром 10 мм. После механической шлифовки и полировки часть образцов подвергали электрополированию до полного удаления наклепанного слоя. Поверхностное пластическое деформирование осуществляли в трехроликовом приспособлении для обкатки (диаметр ролика 20 мм, радиус профиля ролика г= 5 мм, усилие на ролик изменялось от 300 до 1200 Н при определении статической прочности и равнялось 900Н при оценке характера деформирования). Обкатку вели на токарном станке в 2 прохода при скорости вращения шпинделя 100 об/мин [c.193]

Несколько другой принцип положен в основу метода, предложенного Л. А. Глик-маном и М. М. Писаревским для определения остаточных напряжений в поверхностном слое крупных изделий [19]. Небольшой участок поверхности разгружают от напряжений, отделяя его с этой целью круговой прорезью (например, трубчатой фрезой, анодно-механическим или искровым способами) от остальной поверхности. Глубина прорези, по данным авторов, практически достаточна, если она не меньше 0,7 диаметра оставшегося столбика. Для определения остаточных напряжений измеряют деформацию поверхности осверлованного участка проволочными датчиками. Если направления главных напряжений известны, то, как выше указывалось, достаточно измерить деформацию в этих двух направлениях. Для этого нужны два простых датчика или один сложный — розеточной формы. [c.60]

Расчетные методы определения технологических остаточных деформаций маложестких деталей. В общем виде задача ставится следующим образом зная эпюру распределения остаточных напряжений в заготовке (в припуске на обработку), величину снимаемого припуска, эпюру начальных напряжений после обработки, а также геометрические характеристики детали и механические свойства материала, необходимо определить ее технологические остаточные деформации. Разработка расчетных зависимостей должна выполняться применительно к конкретным типоразмерам деталей, однако в основу принципиального подхода может быть положена схема расчета остаточных деформаций лопаток турбомашин. [c.829]

ХРУПКОСТЬ МЕТАЛЛОВ, свойство металла при статической нагрузке рваться, ломаться или разрушаться без заметной остаточной деформации. Если металл перед разрывом обнару- кивает пластич. деформации (см. Деформация пластическая), а остаточных деформаций не получается только при ударной нагрузке, то это свойство называется ударной хрупкостью. X. м. при низких и обыкновенных иногда называется холодноломко-с т ь ю, а X. м. в раскаленном состоянии—к р а с-н о л о м к о с т ь ю. Хрупкость зависит от целого ряда факторов от структуры металла, ориентации кристаллитов, от примесей, от самого метода испытания и т. д. Один и тот же слиток металла в одном направлении м. б. хрупким, а в другом пластичным. Начиная приблизительно с 1920 года, металловедение сделало большие успехи благодаря тому, что был открыт ряд способов получения металлич. монокристаллов, т. е. одиночных кристаллов, в виде стержней. Детальные исследования механических свойств этих монокристаллов, произведенные нем. физиками (Полани, Э. Шмид, Закс и их сотрудники) и англ. металловедами (Тейлор, Карпентер, мисс Элам и др.), дали весьма ценные ре-. ультаты для понимания механизма хрупкости и пластичности (см.). Эти исследования показали, что в металлич. монокристаллах существуют вполне определенные кристаллографич. плоскости—плоскости с наиболее плотной упаковкой атомов, по к-рым начинается трансляция, или скольжение, одних слоев относительно других. Это явление начинается тогда, когда с двигающее, или скалывающее, напряжение в данной плоскости и по вполне определенному направлению достигает некоторого критич. значения 5. Кристаллографич. направление в плоскости скольжения, по которому атомы расположены наиболее близко друг к другу, является направлением скольжения. [c.319]

Группа советских ученых занималась исследованием механических свойств металлов и сплавов. Среди них почетное место занимает действительный член АН УССР Н. Н. Давиденков, опубликовавший ряд замечательных работ по актуальным вопросам металловедения, в частности Измерение остаточных напряжений в трубах (1931 и 1935 гг.). Большое число работ по прочности и пластической деформации было проведено действительным членом АН УССР С. В. Серенсеном, чл.-корр. АН СССР И. А. Одингом, доктором техн. наук И. В. Кудрявцевым и др. Много научно-исследовательских работ по изучению механических свойств железнодорожных изделий (рельсов, вагонных осей, бандажей, пружин) было опубликовано проф. Н. П. Щаповым. Помимо этого он много работал по исследованию механизма пластической деформации металлов и по методике определения механических свойств стали. Проф. Я. Б. Фрицман известен как автор многих исследований по теории прочности и методам механических испытаний металлов. [c.189]

НОИ смещения относительно аналогичных линий у отожженного материала, их шириной и интенсивностью. Положение пика диф-фракционной линии зависит от среднего расстояния между определенными кристаллографическими плоскостями в соответствующих кристаллах, у которых направление нормалей к отражающим плоскостям совпадает с направлением измерения деформаций. Применение рентгеновского метода целесообразно, по-види-мому, для оценки величины и знака остаточных напряжений в деталях малых размеров и сложной формы, где механические методы пока трудноприменимы. [c.271]

Технологические остаточные деформации (коробление) деталей проявляются в виде отклонения оси от прямолинейности или какойлибо другой формы, а также в закручивании, растяжении-сжатии детали, то есть в проявлении так называемой пространственной погрешности (см. рис. 5). Во многих случаях точность изделий зависит от остаточных деформаций изгиба.

Причины образования технологических остаточных деформаций изгиба:

- несимметричное распределение относительно оси детали эпюры начальных напряжений;

- изменение упругонапряженного состояния детали, которое возникает либо перед обработкой в результате закрепления детали, либо во время обработки в результате воздействия на нее технологической оснастки.

В свою очередь, несимметричное распределение относительно оси детали начальных напряжений обусловлено:

- асимметричной обработкой, связанной с удалением материала, например, со снятием неравномерного технологического припуска по контуру поперечного сечения цилиндрической детали: фрезерованием лысок, шпоночных пазов и т. д.;

- асимметричной обработкой, не связанной с удалением материала, например, несимметричной наплавкой, сваркой, наклепом и нанесением неравномерного по контуру поперечного сечения покрытия. Образование технологических остаточных деформаций в результате изменения упругонапряженного состояния детали рассмотрим на следующем примере.

Нежесткую деталь без остаточных деформаций изгиба перед термической обработкой горизонтально устанавливают в муфельной печи. Под действием собственного веса она прогибается на величину, создающую упругонапряженное состояние в теле детали.

В таком упругонапряженном состоянии деталь подвергается термической обработке, например закалке. В процессе термической обработки происходят структурно-фазовые превращения в материале, которые изменяют напряженное состояние детали и уменьшают изгибающий момент, определяющий упругую отдачу изделия. В результате после обработки деталь не вернется в исходное положение, а будет иметь остаточный прогиб.

Очевидно, что первая причина образования остаточных деформаций является доминирующей и тем самым определяет величину и характер пространственной погрешности. Однако может оказаться и так, что обе причины достаточно сильно влияют на неравномерность изменения напряженного состояния заготовки и образование технологических остаточных деформаций. В этом случае значительно усложняется их прогнозирование.

1. Механизм образования технологических остаточных деформаций при обработке деталей

В течение длительного времени считалось, что образование технологических остаточных деформаций происходит под воздействием остаточных напряжений. Такой взгляд на роль остаточных напряжений является ошибочным, так как остаточные напряжения уравновешены в поперечном сечении и не могут вызвать деформацию детали без нарушения равновесия по какой-либо причине (например, неравномерная релаксация, нарушение сплошности материала и др.). Следовательно, деформация детали может происходить только под воздействием неуравновешенных напряжений. Таковыми являются начальные напряжения, под которыми понимаются неуравновешенные напряжения в детали после обработки, но до её деформации.

К начальным напряжениям можно отнести:

- неуравновешенные напряжения, сформированные в детали в процессе обработки вследствие неоднородной упругопластической деформации и неравномерных объёмных изменений материала по сечению детали, обусловленных нагревом и структурно-фазовыми превращениями;

- неуравновешенные напряжения, образованные из наследственных (сформированных предшествующей обработкой) остаточных напряжений, которые претерпели неравномерное изменение по поперечному сечению детали в процессе её обработки на проводимой технологической операции;

- неуравновешенные напряжения, возникшие из наследственных остаточных напряжений, равновесие которых нарушено релаксационными процессами.

В большинстве случаев процесс обработки детали сопровождается так называемой первоначальной деформацией ε0, которая вносится в поверхностный слой и вызывает начальные напряжения σн. Начальные напряжения связаны с первоначальной деформацией зависимостью:

(1.15)

Вид обработки и условия её проведения определяют знак и характер распределения начальных напряжений в поперечном сечении детали.

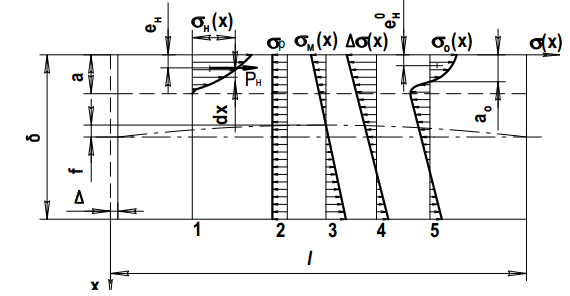

Действие сформированных в процессе обработки начальных напряжений (рис. 19) эквивалентно действию внутренних сил и моментов, стремящихся вызвать деформации детали. Этому препятствуют внешние связи, образованные при закреплении заготовки. Величина внутренних сил и моментов зависит от интегральных характеристик Рн и ен эпюры начальных напряжений. Интегральная характеристика Рн представляет собой вектор, прикладываемый в центре тяжести эпюры и равный по величине ее площади

где а – глубина распространения начальных напряжений; н(х) – начальные напряжения; х – текущая координата по толщине детали.

Рис. 19. Принципиальная схема образования остаточных напряжений и деформаций при односторонней обработке детали: 1 – начальные напряжения; 2, 3 – часть начальных напряжений, которые релаксируют в результате продольной и изгибной деформаций; 4 – суммарные начальные напряжения, которые релаксируют в результате деформаций; 5 – образованные остаточные напряжения

Показатель Рн учитывает уровень и глубину распространения начальных напряжений в поперечном сечении детали, не раскрывая сложный характер их распределения. Расстояние от поверхности детали до центра тяжести эпюры eн обусловливает изгибающий момент от начальных напряжений.

После раскрепления детали, т. е. после снятия всех внешних связей и нагрузок, происходит процесс разгрузки, при котором действие внутренних сил и моментов, обусловленных осевыми начальными напряжениями, в общем случае вызывает изгибную f и продольную деформации. Действие неравномерных тангенциальных и радиальных напряжений приводит соответственно к закручиванию и искажению формы поперечных сечений. Происходящие деформации сопровождаются перераспределением начальных напряжений по поперечному сечению детали. При этом начальные напряжения, уравновешиваясь, превращаются в остаточные напряжения, у которых главный вектор и главный момент в сечении равны нулю.

Связь между начальными и остаточными напряжениями может быть выражена зависимостью

(1.17)

где σоо(x) и σно(x) – соответственно осевые остаточные и начальные напряжения; σмо (x) и σро – часть начальных напряжений, которые релаксируют в результате изгибной и продольной деформаций.

Из выражения (1.17) и схемы на рис. 19 следует, что образование технологических остаточных деформаций и напряжений представляет собой единый взаимосвязанный процесс, в основе которого лежит формирование и перераспределение начальных напряжений.

Процесс образования технологических остаточных деформаций состоит из двух этапов – образования деформаций после обработки и раскрепления детали либо в процессе обработки, если закрепление заготовки допускает её деформацию; образования деформаций во время хранения, транспортировки и эксплуатации изделия, т. е. при так называемом деформационном изнашивании. Эти этапы существенно отличаются уровнем возникающих остаточных деформаций.

При механической обработке механизм можно представить следующим образом.

Во время обработки вместе с технологическим припуском удаляется часть наследственных (сформированных предшествующей обработкой) остаточных напряжений.

Сам процесс обработки вносит в поверхностный слой дополнительные начальные напряжения. Это нарушает равновесие напряженно-деформированного состояния детали. После обработки и раскрепления детали под воздействием неуравновешенных напряжений происходит деформация изгиба.

2. Условия бездеформационной механической обработки

Закономерности образования остаточных деформаций изгиба при механической обработке позволили сформулировать условия бездеформационной обработки.

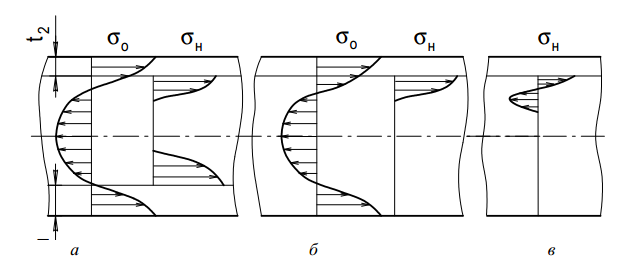

При двухсторонней обработке необходимо, чтобы в каждом сечении детали суммарный изгибающий момент от действия удаляемых вместе с припуском на обработку наследственных остаточных напряжений σо и вносимых процессом обработки дополнительных начальных напряжений σн с одной стороны был равен аналогичному суммарному изгибающему моменту, возникающему при обработке противоположной стороны (рис. 20,а).

Рис. 20. Схемы изменения напряженного состояния в детали, удовлетворяющего условиям бездеформационной обработки: а – при двухсторонней обработке; б – при односторонней обработке; в – при односторонней обработке в случае отсутствия наследственных остаточных напряжений

-

- При односторонней обработке детали необходимо, чтобы изгибающие моменты от удаляемых вместе с припуском наследственных остаточных σо и вносимых обработкой начальных напряжений σн были равны (рис. 20,б).

- При отсутствии наследственных остаточных напряжений необходимо, чтобы величина интегральной характеристики Рн эпюры начальных напряжений sн была как можно меньше (рис. 20,в).