Содержание страницы

- 1. Отклонения и допуски формы

- 2. Отклонения и допуски расположения поверхностей

- 3. Суммарные отклонения и допуски формы и расположения

- 4. Независимые и зависимые допуски

- 5. Назначение степеней точности и допусков формы и расположения поверхностей

- 6. Примеры назначения степеней точности формы и расположения

- 7. Общие допуски формы и расположения поверхностей

Точность геометрических параметров характеризуется не только точностью размеров, но и точностью формы и взаимного расположения поверхностей. Отклонения формы и расположения возникают в процессе обработки деталей в результате деформации станка, инструмента, приспособления, детали, неоднородности материала заготовки и температуры обработки.

В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей вследствие повышения давлений на выступах неровностей, к нарушению плавности работы и шумообразованию.

В неподвижных соединениях погрешности формы и расположения вызывают неравномерность натягов, вследствие чего снижаются прочность соединения, герметичность и точность центрирования.

Погрешности формы и расположения влияют на точность базирования при изготовлении детали, повышают объем пригоночных работ, увеличивают трудоемкость изготовления.

Номинальная поверхность – идеальная поверхность, размеры и форма которой соответствуют заданным номинальным размерам и номинальной форме.

Нормируемый участок – участок поверхности или линии, к которому относятся допуск формы, допуск расположения, суммарный допуск формы и расположения или соответствующие отклонения.

Для количественной оценки отклонений формы используются понятия о прилегающих элементах.

Прилегающая поверхность – это поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение.

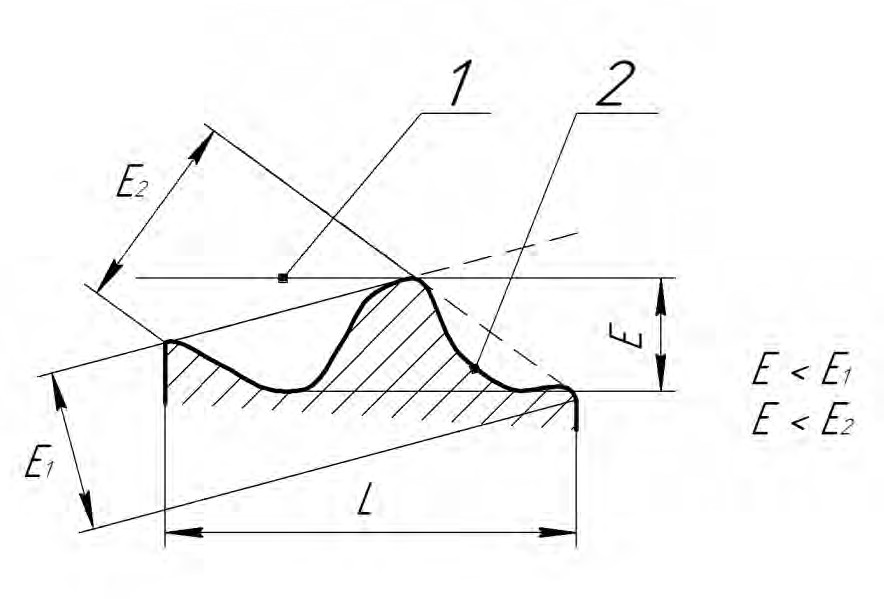

Прилегающая прямая – это прямая, соприкасающаяся с реальным профилем и расположенная вне материала детали так, чтобы отклонение от неё наиболее удаленной точки реального профиля в пределах нормируемого участка имело минимальное значение (рис. 1а).

Профиль – линия пересечения поверхности с плоскостью или заданной поверхностью.

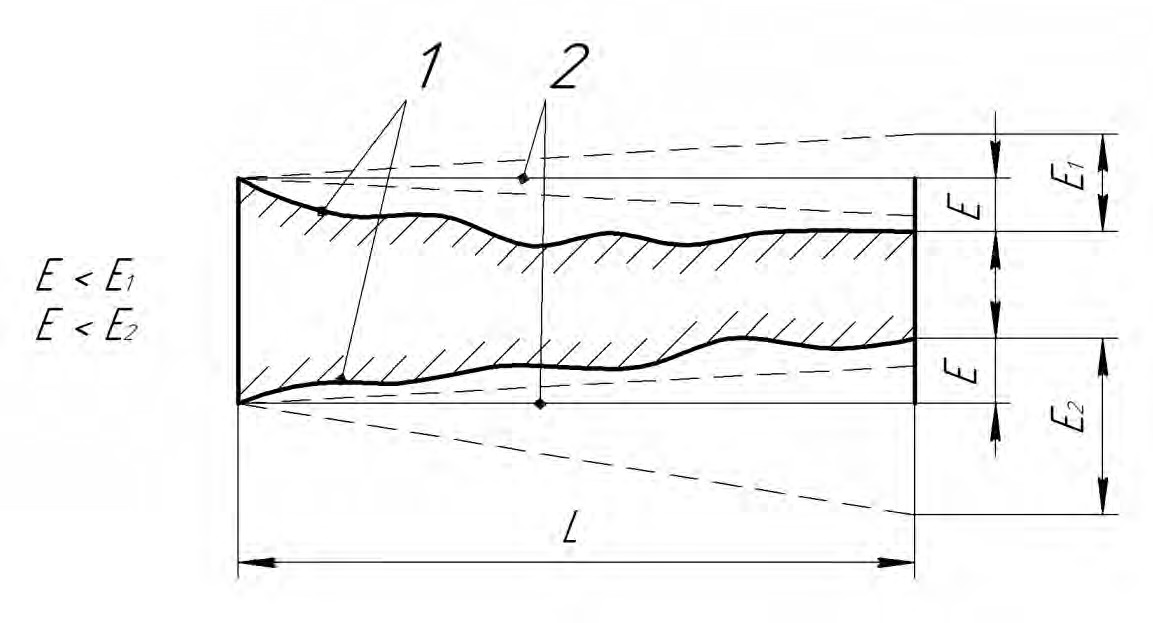

Прилегающий профиль продольного сечения – две параллельные прямые, соприкасающиеся с реальным профилем осевого (продольного) сечения цилиндрической поверхности и расположенные вне материала детали так, чтобы наибольшее отклонение точек реального профиля от соответствующей стороны прилегающего профиля продольного сечения в пределах нормируемого участка имело минимальное значение (рис. 1б).

Рисунок 1а – Схема для определения положения прилегающей прямой: 1 – прилегающая прямая; 2 – реальный профиль

Рисунок 1б – Схема определения положения прилегающего профиля продольного сечения: 1 – реальный профиль; 2 – прилегающий профиль продольного сечения

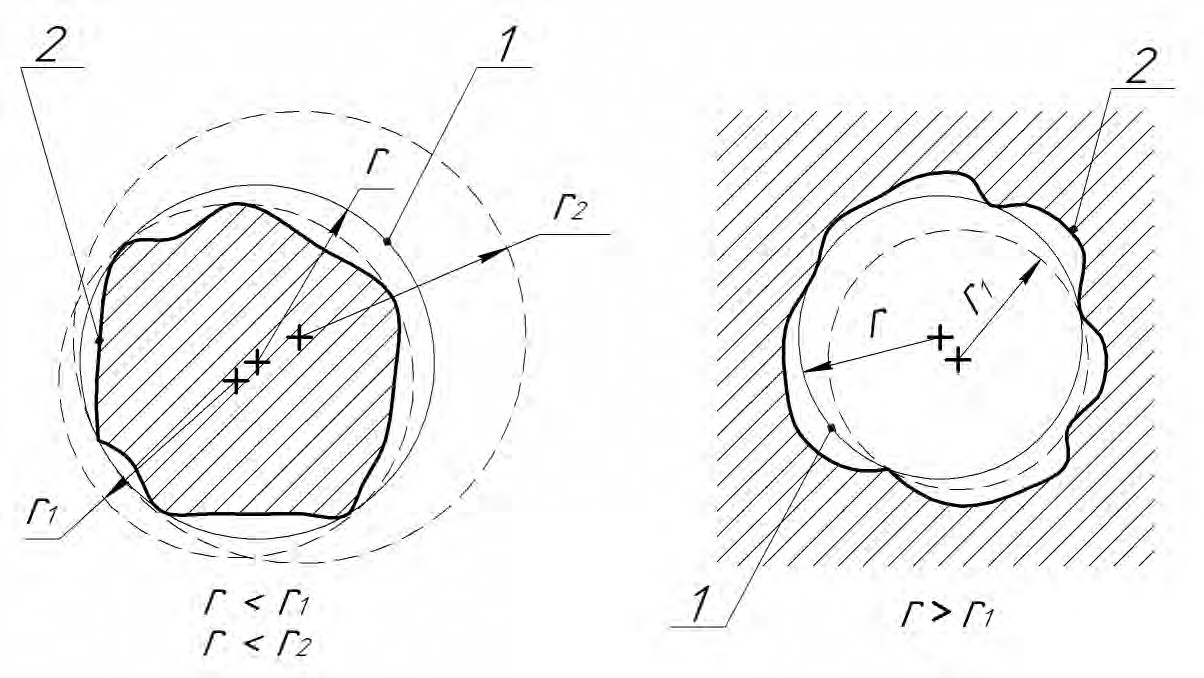

Прилегающая окружность – это окружность минимального диаметра, описанная вокруг реального профиля наружной поверхности вращения (рис. 2 а), или окружность максимального диаметра, вписанная в реальный профиль внутренней поверхности вращения (рис. 2 б).

а) б)

Рисунок 2 – Схемы для определения прилегающих окружностей: а – описанной; б – вписанной; 1 – прилегающая окружность; 2 – реальный профиль

1. Отклонения и допуски формы

Отклонение формы реального элемента от номинальной формы оценивается наибольшим расстоянием от точек реального элемента по нормали к прилегающему элементу.

Допуск формы – наибольшее допускаемое значение отклонения формы.

Поле допуска формы – это область в пространстве или на плоскости, внутри которой должны находиться все точки реальной поверхности или реального профиля в пределах нормируемого участка.

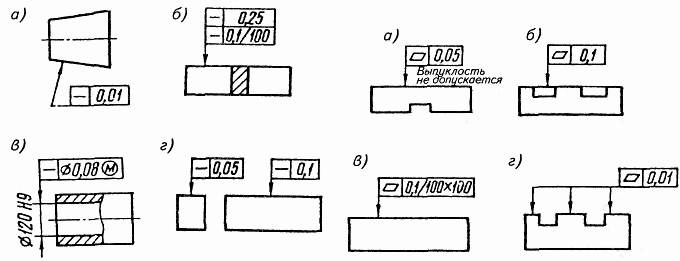

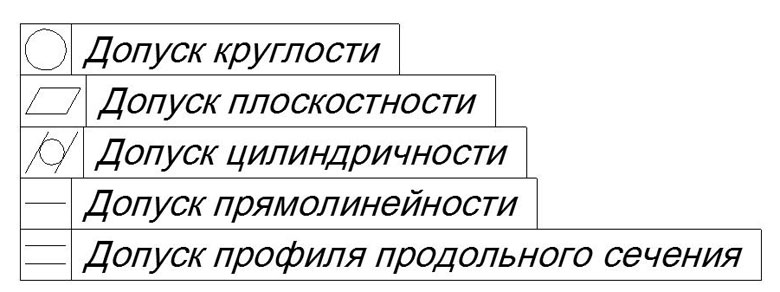

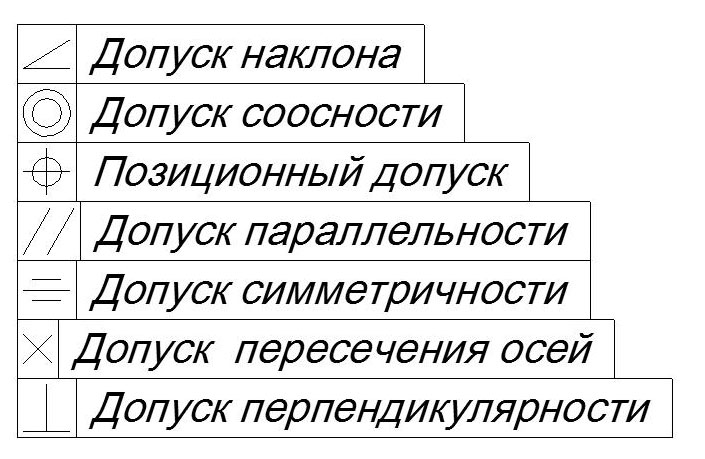

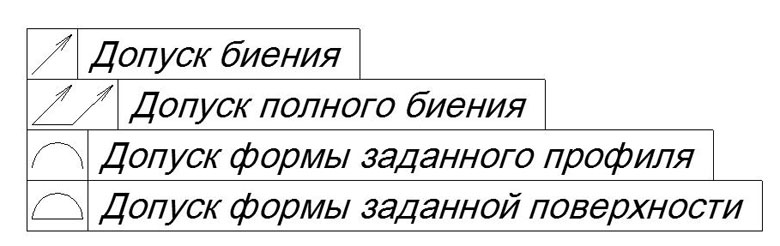

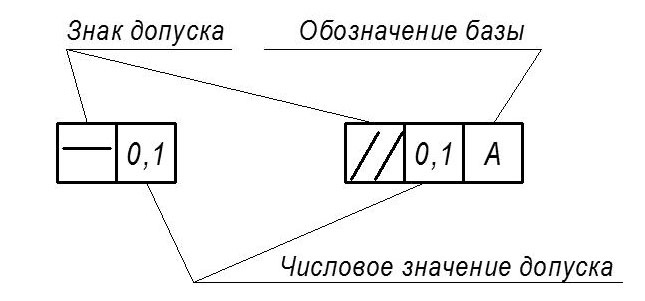

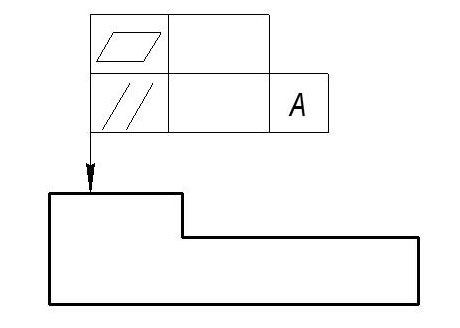

Допуски формы и расположения указываются на чертежах в виде условных обозначений, которые помещают в прямоугольную рамку, разделенную на два или три поля. В первом поле помещают условный знак допуска, во втором – значение предельного отклонения в миллиметрах, в третьем (при необходимости) – буквенное обозначение базы или другого элемента, с которым связан допуск.

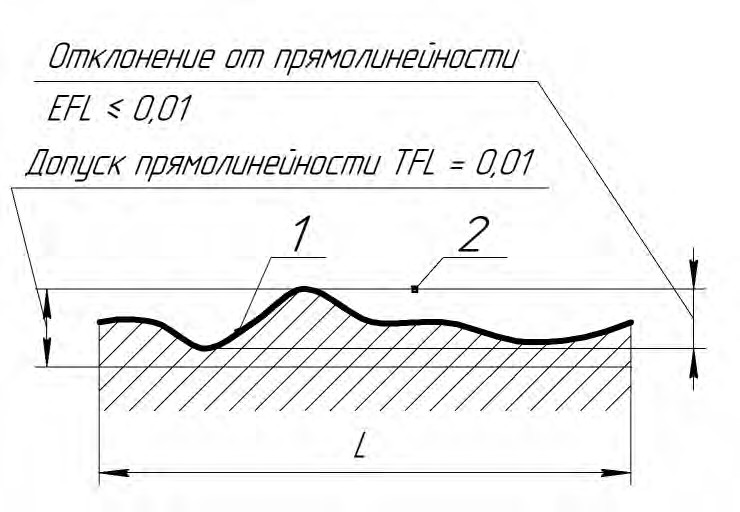

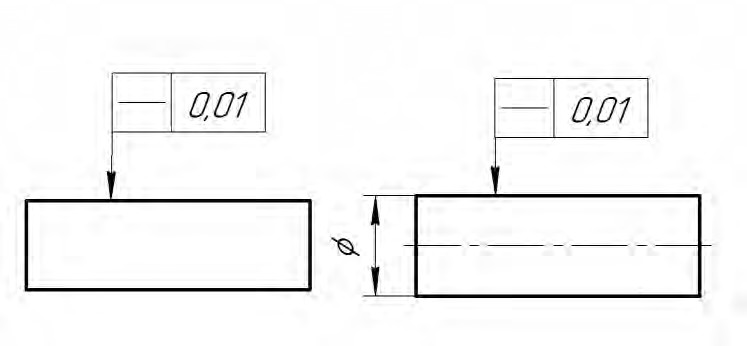

Отклонение от прямолинейности в плоскости – это наибольшее расстояние EFL от точек реального профиля до прилегающей прямой в пределах нормируемого участка (рис. 3).

(В тексте определений и на поясняющих рисунках приводятся обозначения отклонений и допусков (EFL, TFL и т.п.) в соответствии с ГОСТ 24642-81. Эти обозначения не указывают в чертежах.)

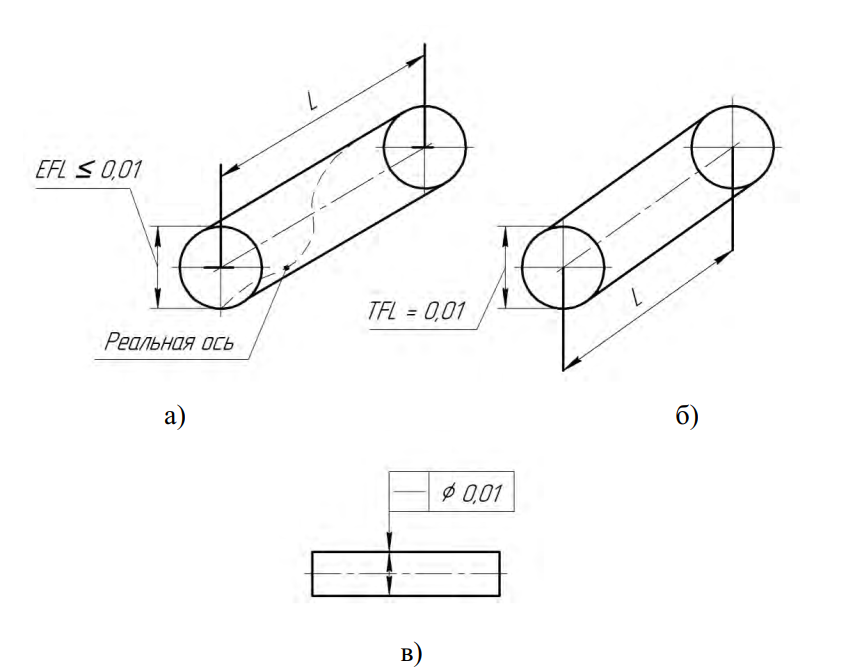

Отклонение от прямолинейности оси в пространстве – наименьшее значение EFL диаметра цилиндра, внутри которого располагается реальная ось поверхности вращения в пределах нормируемого участка (рис. 4 а).

Поле допуска прямолинейности оси в пространстве – область в пространстве, ограниченная цилиндром, диаметр которого равен допуску прямолинейности TFL (рис. 4 б).

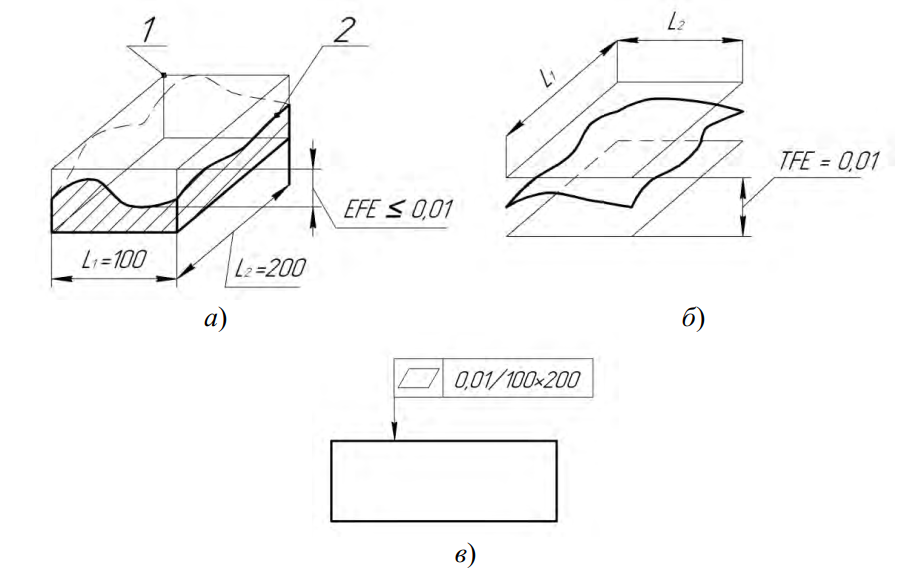

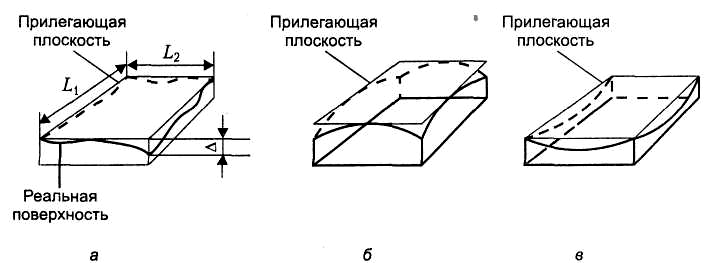

Отклонение от плоскостности – наибольшее расстояние EFE от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка (рис. 5 а).

Поле допуска плоскостности – область в пространстве, ограниченная двумя параллельными плоскостями, отстающими друг от друга на расстояние, равное допуску плоскостности TFE (рис. 5 б).

а)

б) в)

Рисунок 3 – Отклонение от прямолинейности: а – схема для определения; б – пример обозначения на чертеже для плоской поверхности; в – пример обозначения для цилиндрической поверхности

Рисунок 4 – Отклонение от прямолинейности оси в пространстве: а – схема для определения; б – поле допуска; в – обозначение на чертеже

Рисунок 5 – Отклонение от плоскостности: а – схема определения; б – поле допуска; в – пример обозначения не чертеже; 1 – прилегающая плоскость; 2 – реальная поверхность

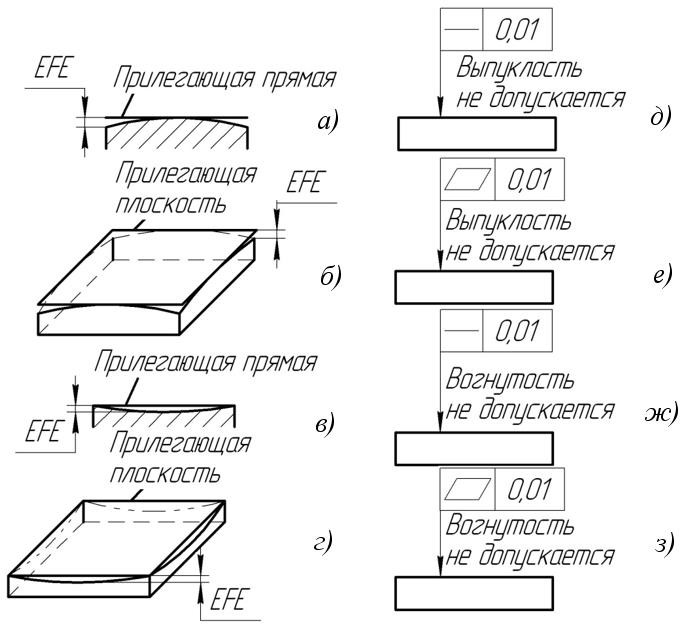

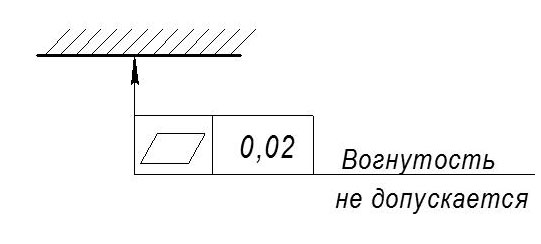

К частным видам отклонений от прямолинейности и плоскостности относят выпуклость и вогнутость.

Выпуклость – отклонение от прямолинейности (плоскостности), при котором удаление точек реального профиля (реальной поверхности) от прилегающей прямой (плоскости) уменьшается от краев к середине (рис. 6 а, б, д, е).

Вогнутость – отклонение от прямолинейности (плоскостности), при котором удаление точек реального профиля (реальной поверхности) от прилегающей прямой (плоскости) увеличивается от краев к середине (рис. 6 в, г, ж, з).

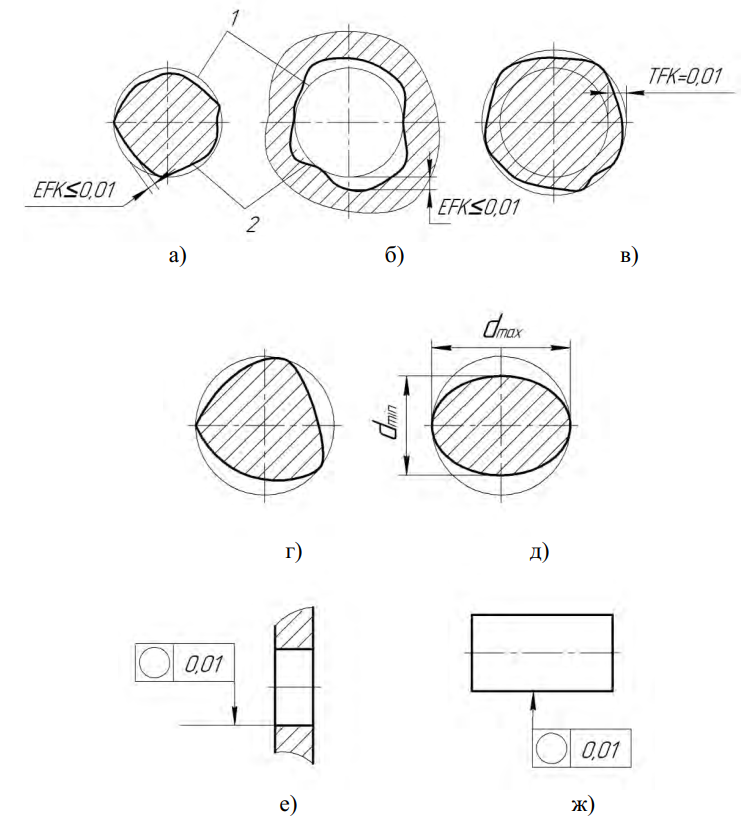

Отклонение от круглости – наибольшее расстояние EFK от точек реального профиля до прилегающей окружности (рис. 7 а, б).

Поле допуска круглости – область на поверхности, ограниченная двумя концентрическими окружностями, отстоящими друг от друга на расстояние, равное допуску круглости TFK (рис. 7 в).

Рисунок 6 – Схемы для определения: а, б – выпуклости; в, г – вогнутости; д-з – обозначение на чертежах

К частным случаям отклонений от круглости относят огранку и овальность.

Огранка – отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру (рис. 7 г).

Овальность – отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимоперпендикулярных направлениях (рис. 7 д).

Рисунок 7 – Отклонение от круглости: а – цилиндрической наружной поверхности; б – цилиндрической внутренней поверхности; в – поле допуска круглости; г, д – частные случаи; е, ж – примеры обозначения допусков на чертежах; 1 – прилегающая окружность; 2 – реальный профиль

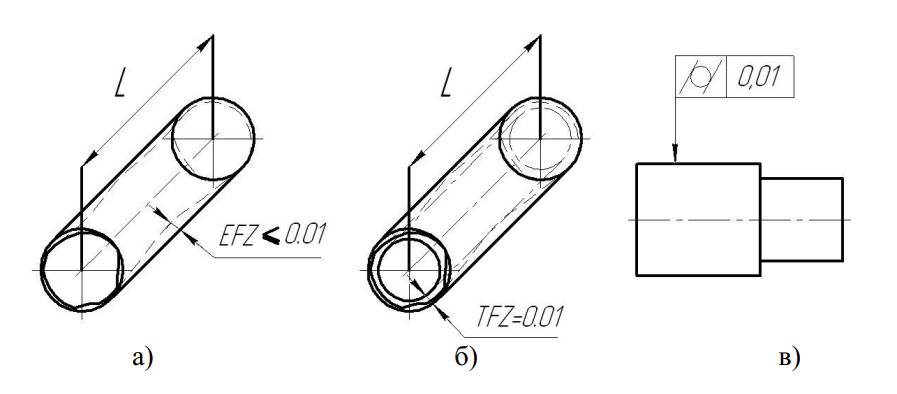

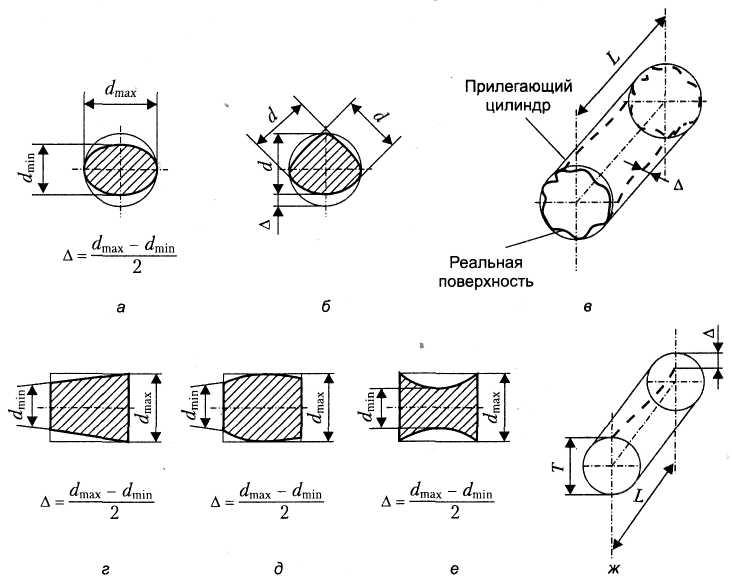

Отклонение от цилиндричности – наибольшее расстояние EFZ от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка (рис. 8 а).

Поле допуска цилиндричности – область в пространстве, ограниченная двумя соосными цилиндрами, отстоящими друг от друга на расстояние, равное допуску цилиндричности TFZ (рис. 8 б).

Рисунок 8 – Отклонение от цилиндричности: а – схема для определения; б – поле допуска цилиндричности; в – пример обозначения допуска на чертеже; 1 – прилегающий цилиндр; 2 – реальная поверхность

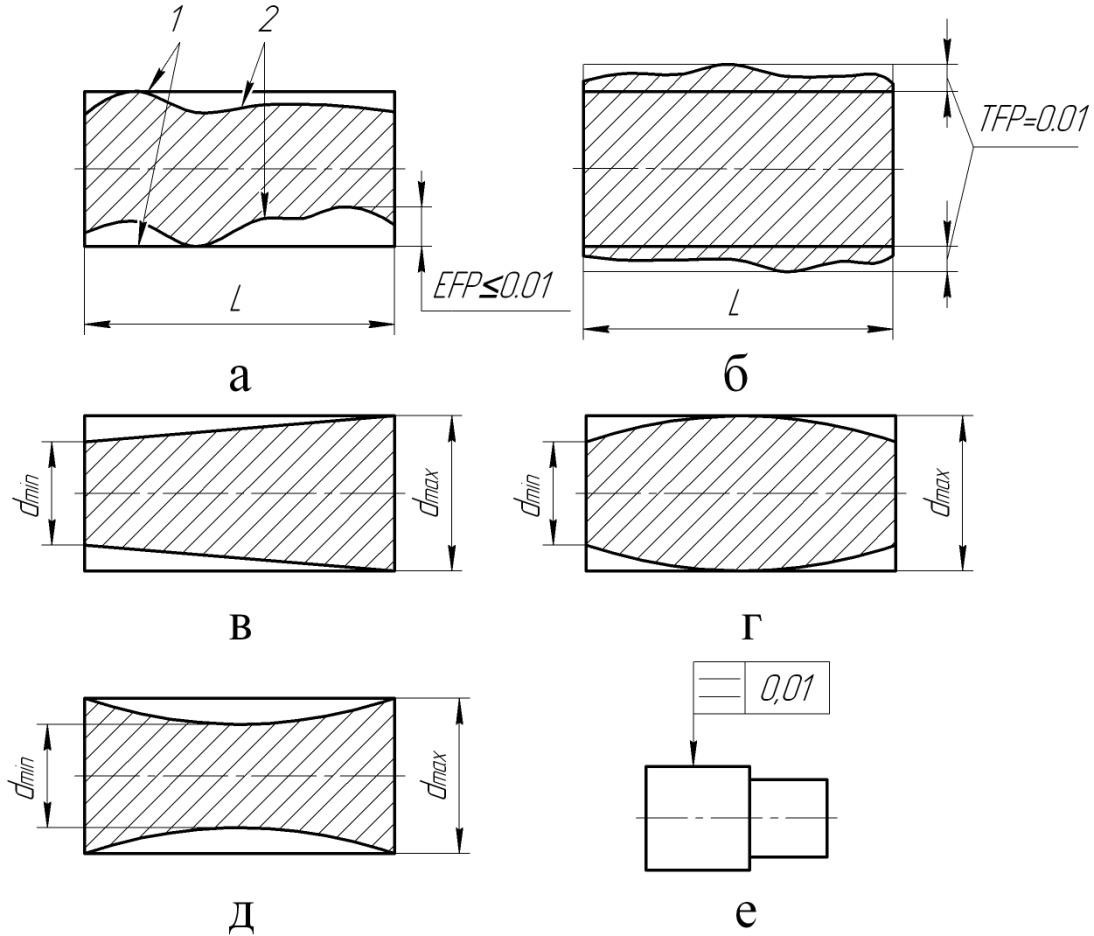

Отклонение профиля продольного сечения – наибольшее расстояние EFP от точек реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка (рис. 9 а).

Поле допуска профиля продольного сечения – области на плоскости, проходящей через ось цилиндрической поверхности, ограниченные двумя парами параллельных прямых, имеющих общую ось симметрии и отстоящих друг от друга на расстояние, равное допуску профиля продольного сечения TFP (рис. 9 б).

К частным случаям отклонений профиля продольного сечения относят конусообразность, бочкообразность и седлообразность.

Конусообразность – отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны (рис. 9 в).

Бочкообразность – отклонение профиля продольного сечения, при котором образующие не прямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 9 г).

Седлообразность – отклонение профиля продольного сечения, при котором образующие не прямолинейны и диаметры уменьшаются от

краёв к середине сечения (рис. 9 д).

Рисунок 9 – Отклонение профиля продольного сечения: а – схема для определения; б – поле допуска; в, г, д – частные случаи; е – пример обозначения допуска на чертеже

2. Отклонения и допуски расположения поверхностей

Отклонение расположения – это отклонение реального расположения рассматриваемого элемента от его номинального расположения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми размерами.

Когда оценивается отклонение расположения элемента, отклонения формы этого элемента и отклонения формы базовых элементов исключаются из рассмотрения. Это достигается за счет того, что реальные поверхности и профили заменяются прилегающими, а за оси, плоскости симметрии и центры реальных элементов принимаются соответственно оси, плоскости симметрии и центры прилегающих элементов.

Поле допуска расположения – область в пространстве или на заданной плоскости, внутри которой должен находиться прилегающий элемент или ось, центр, плоскость симметрии в пределах нормируемого участка.

База – элемент детали (или выполняющее ту же функцию сочетание элементов), по отношению к которому задается допуск расположения или суммарный допуск формы и расположения, а также определяется соответствующее отклонение.

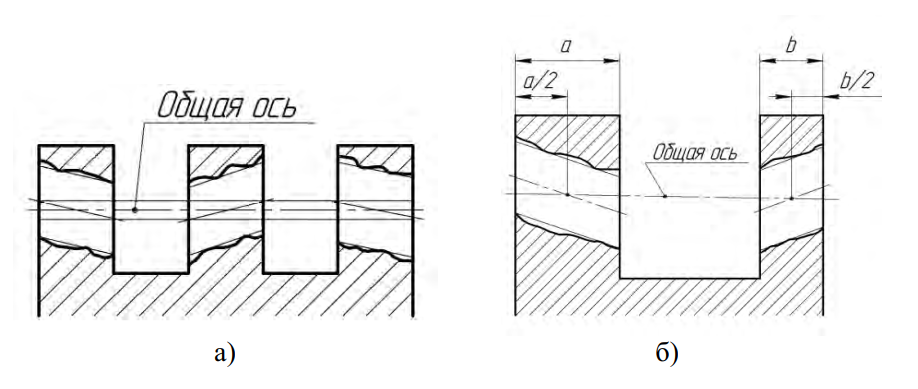

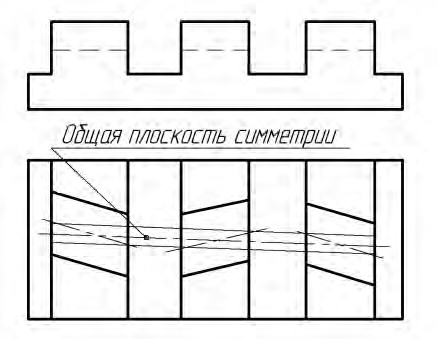

Общая ось – прямая, относительно которой наибольшее отклонение осей нескольких рассматриваемых поверхностей вращения в пределах длины этих поверхностей имеет минимальное значение (рис. 10 а). За общую ось двух поверхностей допускается принимать прямую, проходящую через оси рассматриваемых поверхностей вращения в их средних сечениях (рис. 10 б).

Рисунок 10 – Общая ось: а – схема для определения; б – общая ось двух поверхностей

Общая плоскость симметрии – плоскость, относительно которой наибольшее отклонение плоскостей симметрии нескольких рассматриваемых элементов в пределах длины этих элементов имеет минимальное значение (рис. 11).

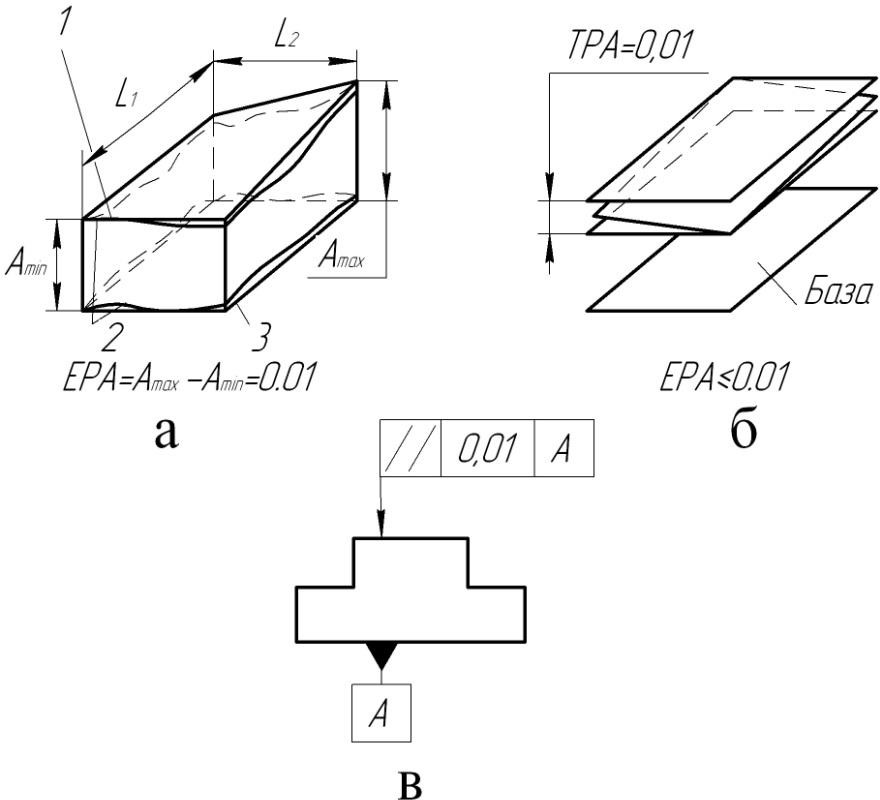

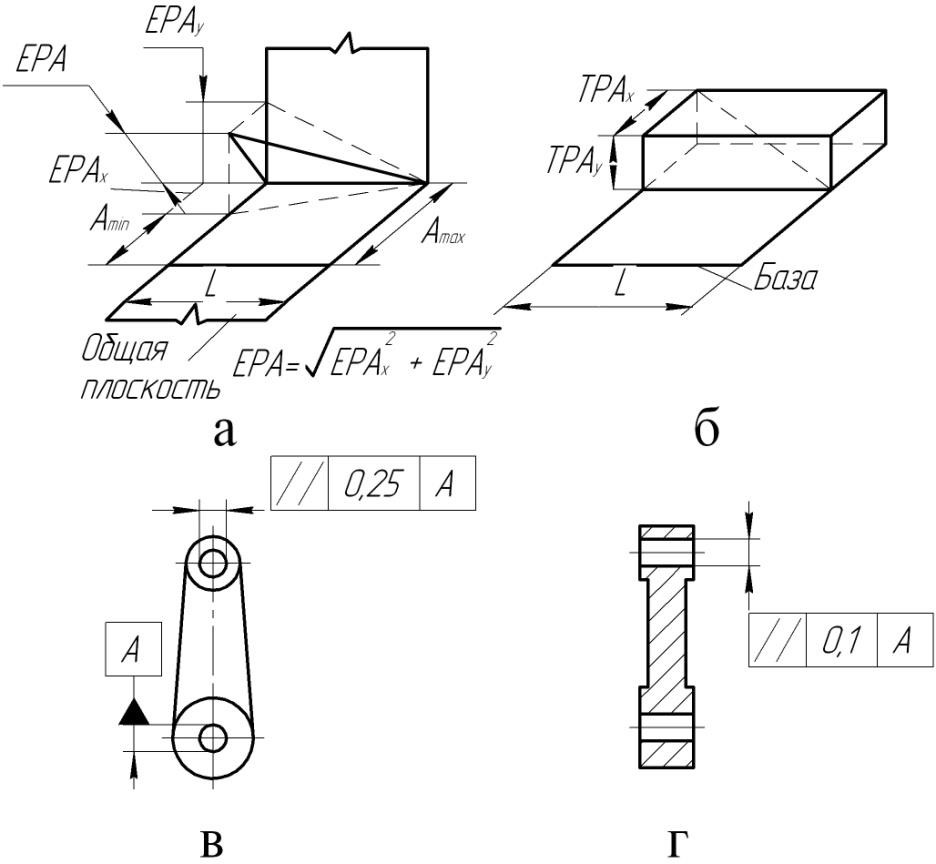

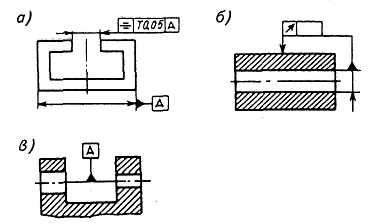

Отклонение от параллельности плоскостей – разность EPA наибольшего и наименьшего расстояний между плоскостями в пределах нормируемого участка (рис. 12 а).

Поле допуска отклонения от параллельности плоскостей – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску параллельности TPA, и параллельными базовой плоскости (рис. 12 б).

Рисунок 11 – Общая плоскость симметрии

Рисунок 12 – Отклонение от параллельности плоскостей: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже; 1 – прилегающие плоскости; 2 – реальные поверхности; 3 – база

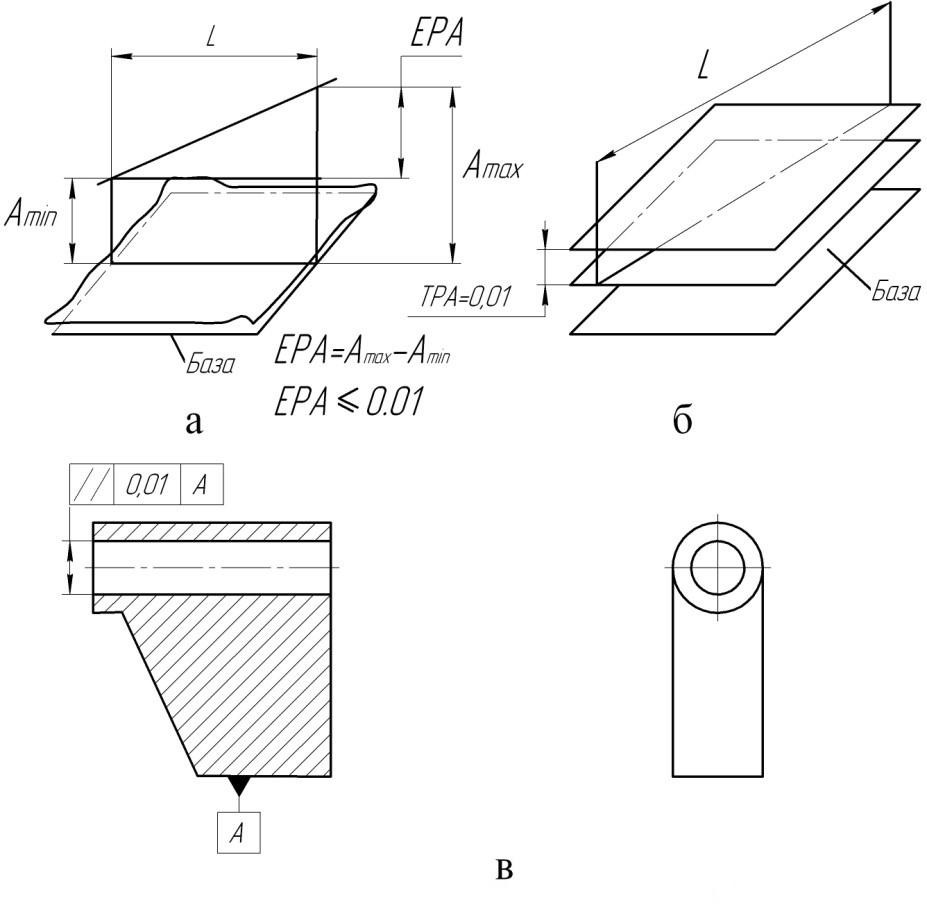

Отклонение от параллельности оси и плоскости – разность EPA наибольшего Amax и наименьшего Amin расстояний между осью и плоскостью на длине нормируемого участка L (рис. 13 а).

Общая плоскость – плоскость, проходящая через базовую ось и точку другой оси.

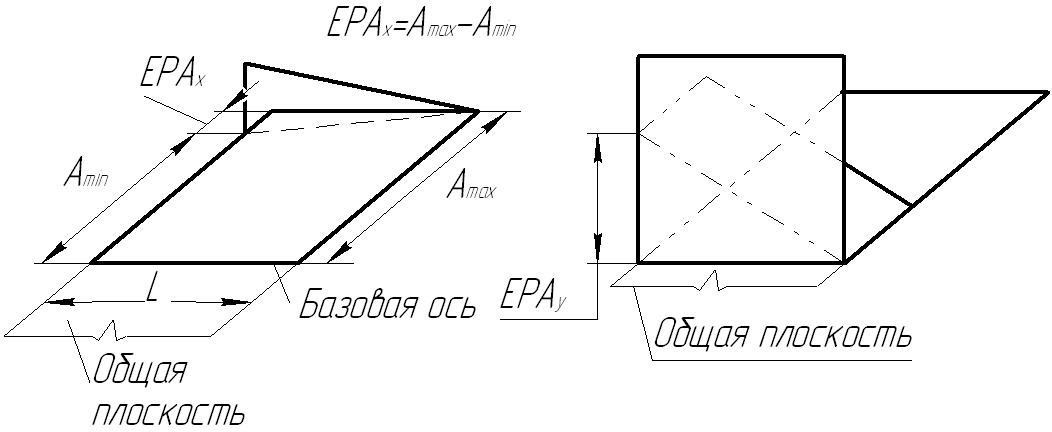

Отклонение от параллельности осей в общей плоскости – отклонение от параллельности EPAx проекций осей на их общую плоскость (рис. 14 а).

Перекос осей – отклонение от параллельности EPAy проекций осей на плоскость, перпендикулярную к общей плоскости и проходящую через базовую ось (рис. 14 б).

Рисунок 13 – Отклонение от параллельности оси относительно плоскости: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

а б

Рисунок 14 – Схемы для определения: а – отклонения от параллельности осей; б – перекоса осей

Отклонение от параллельности осей в пространстве – это геометрическая сумма EPA отклонений от параллельности проекций осей

EPAx, EPAy в двух взаимно перпендикулярных плоскостях, одна из которых является общей плоскостью (рис. 15 а).

Поле допуска параллельности осей в пространстве – область в пространстве, ограниченная прямоугольным параллелепипедом, стороны которого равны допуску параллельности осей в общей плоскости TPAx и допуску перекоса осей TPAy (рис. 15 б).

Рисунок 15 – Отклонение от параллельности осей в пространстве: а – схема для определения; б – поле допуска; в – пример обозначения допуска перекоса осей на чертеже; г – пример обозначения допуска параллельности осей на чертеже

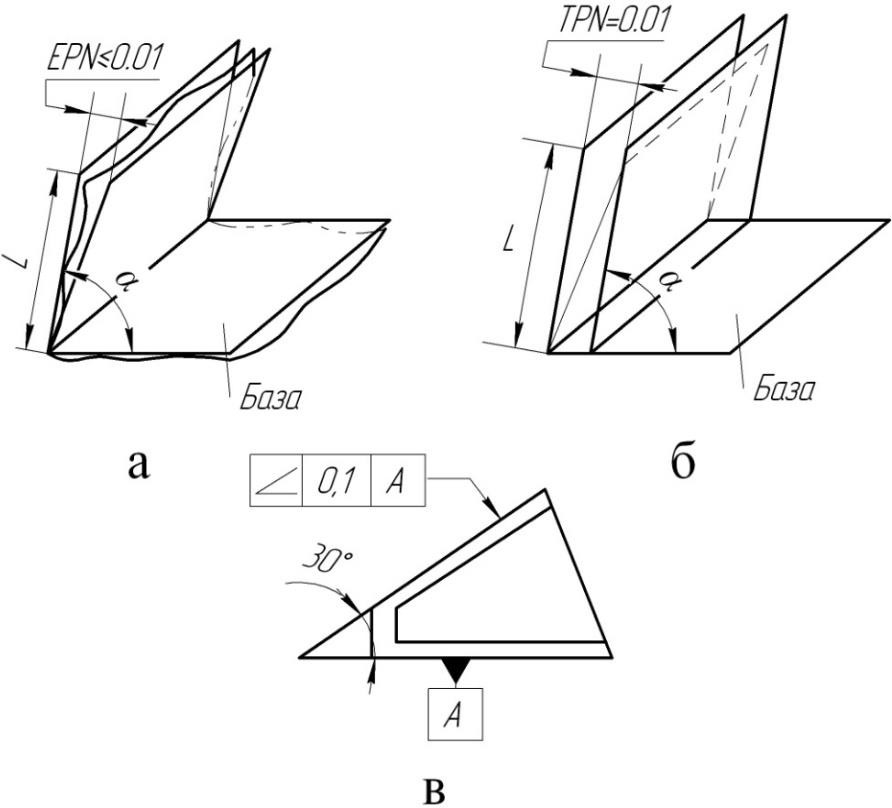

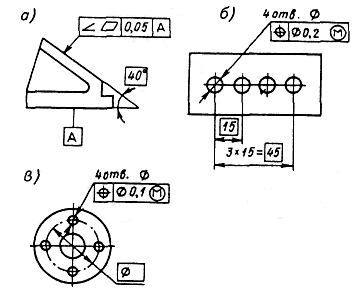

Отклонение наклона плоскости относительно плоскости или оси – отклонение угла между плоскостью (прилегающей) и базой (базовой плоскостью или базовой осью) от номинального угла α, выраженное в линейных единицах EPN на длине нормируемого участка L (рис. 16 а).

Поле допуска наклона плоскости относительно плоскости или оси – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску наклона TPN, и расположенными под номинальным углом к базовой плоскости или базовой оси (рис. 16 б).

Рисунок 16 – Отклонение наклона плоскости: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

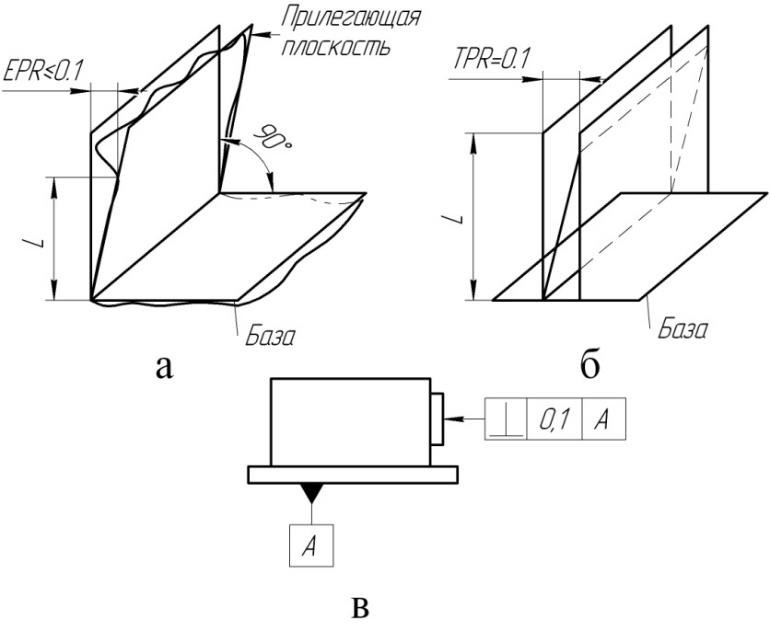

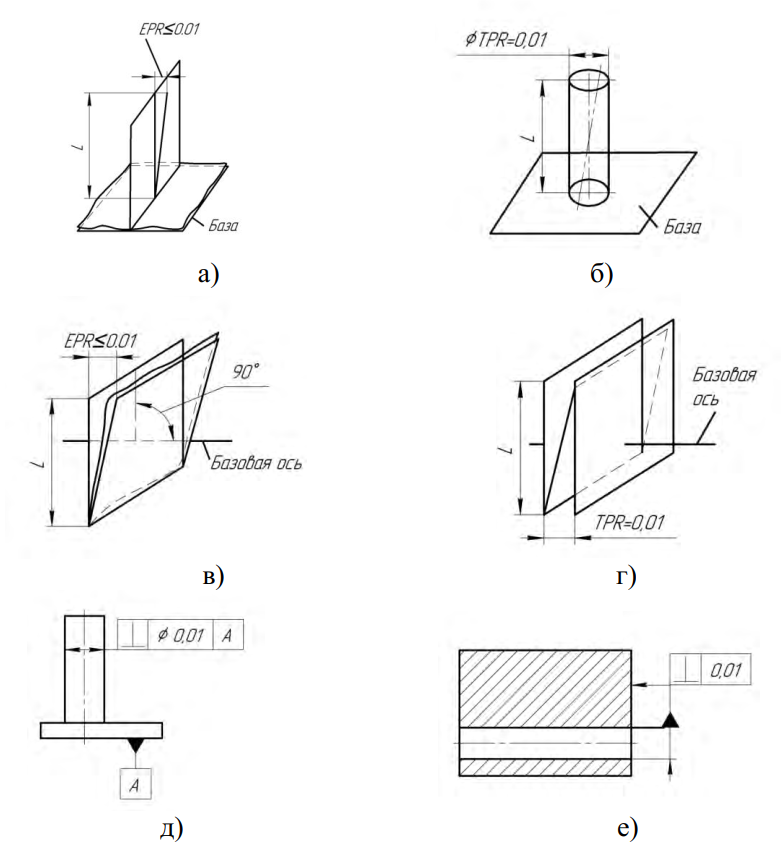

Отклонение от перпендикулярности плоскостей – отклонение угла между плоскостями от прямого угла (90º), выраженное в линейных единицах EPR на длине нормируемого участка (рис. 17 а).

Поле допуска перпендикулярности плоскостей – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску перпендикулярности TPR, и расположенными перпендикулярно к базовой плоскости (рис. 17 б).

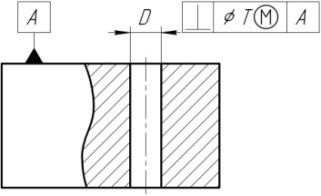

Отклонение от перпендикулярности оси относительно плоскости – это отклонение между осью и базовой плоскостью от прямого угла (90º), выраженное в линейных единицах EPR на длине нормируемого участка (рис. 18 а, б).

Отклонение от перпендикулярности плоскости относительно оси — отклонение от прямого угла между плоскостью и базовой осью, выраженное в линейных единицах EPR на длине нормируемого участка (рис. 18 г, д).

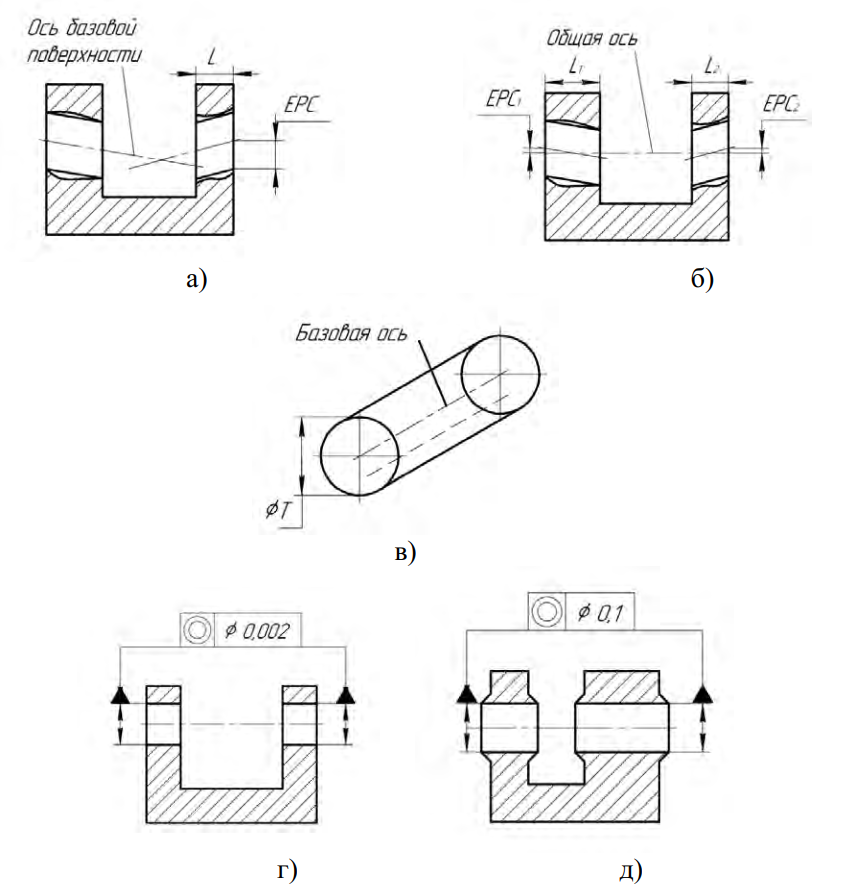

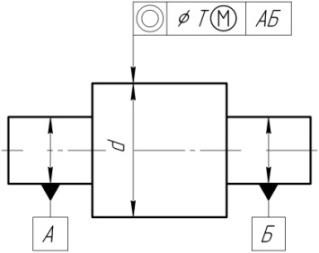

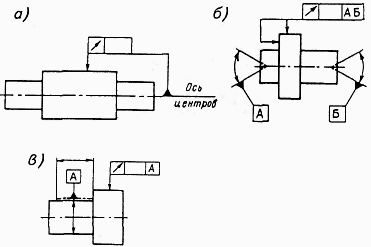

Отклонение от соосности – наибольшее расстояние EPC между осью рассматриваемой поверхности вращения и осью базовой поверхности на длине нормируемого участка (рис. 19 а, б, в).

Отклонение от соосности относительно общей оси – наибольшее расстояние EPC (EPC1, EPC2) между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей вращения на длине нормируемого участка (рис. 19 г, д).

Рисунок 17 – Отклонение от перпендикулярности плоскостей: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

Рисунок 18 – Схемы для определения: а, б – отклонения от перпендикулярности оси относительно базы, в, г – отклонения от перпендикулярности плоскости относительно оси; д, е – примеры обозначения допусков на чертежах

Поле допуска соосности – область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении TPC или удвоенному допуску соосности в радиусном выражении TPC/2, а ось совпадает с базовой осью (рис. 19 б).

Рисунок 19 – Отклонение от соосности: а – оси относительно базовой оси, б – оси относительно общей оси, в – поле допуска; г, д – примеры обозначения допусков на чертежах

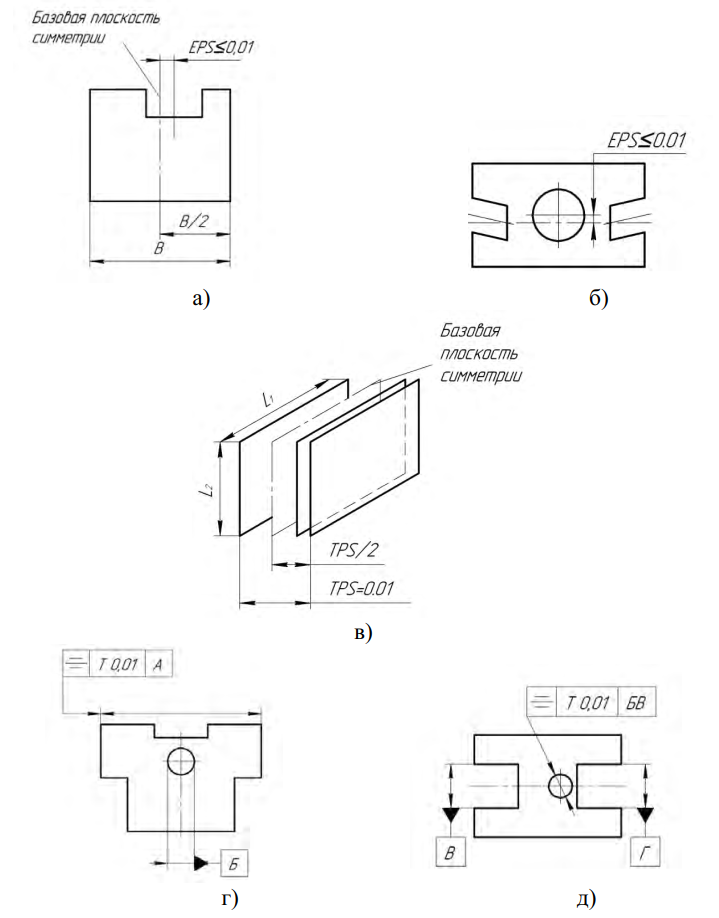

Отклонение от симметричности относительно плоскости симметрии базового элемента – наибольшее расстояние EPS между плоскостью симметрии (осью) рассматриваемого элемента и плоскостью симметрии базового элемента (элементов) в пределах нормируемого участка (рис. 20 а).

Отклонение от симметричности относительно общей плоскости симметрии – наибольшее расстояние EPS между плоскостью симметрии (осью) рассматриваемого элемента и общей плоскостью симметрии двух или нескольких элементов в пределах нормируемого участка (рис. 20 г).

Поле допуска симметричности – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на

расстояние, равное допуску симметричности в диаметральном выражении TPS или удвоенному допуску симметричности в радиусном выражении TPS/2, и симметричная относительно базовой плоскости симметрии или базовой оси (рис. 20 б).

Рисунок 20 – Отклонение от симметричности: а, б – схема для определения; в – поле допуска; г, д – обозначения допусков на чертежах

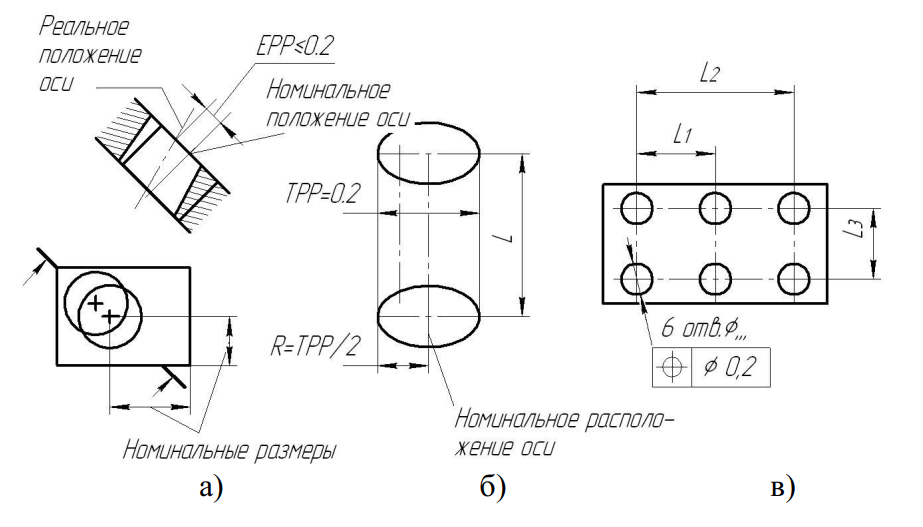

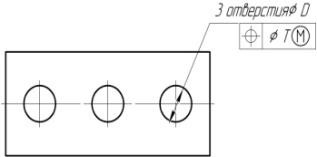

Позиционное отклонение – наибольшее расстояние EPP между реальным расположением элемента (его центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка (рис. 21 а).

Поле позиционного допуска – область в пространстве, ограниченная цилиндром, диаметр которого равен позиционному допуску в диаметральном выражении TPP или удвоенному позиционному допуску в радиусном выражении TPP/2, а ось совпадает с номинальным расположением рассматриваемой оси (рис. 21 б).

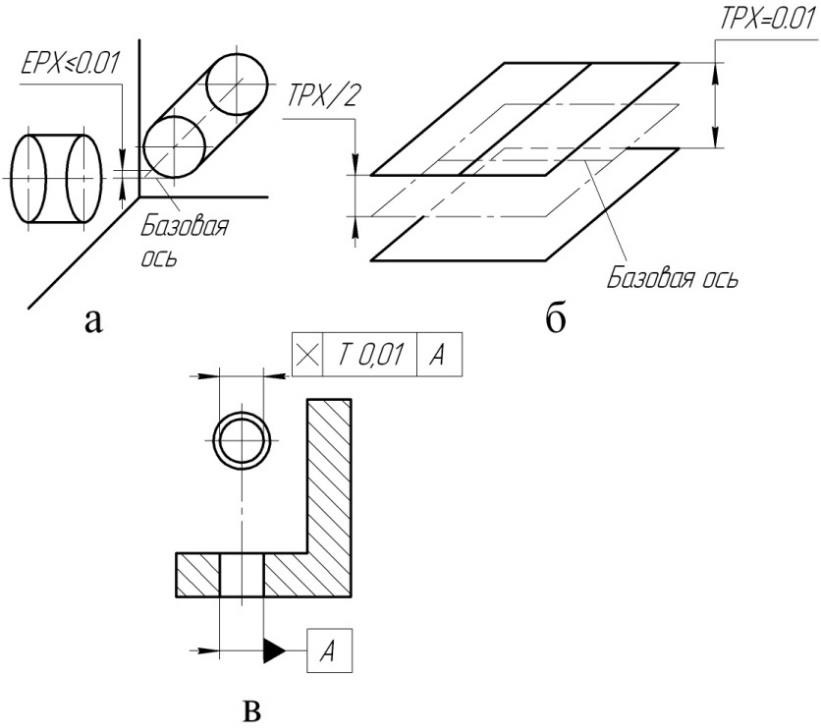

Отклонение от пересечения осей – наименьшее расстояние EPX между номинально пересекающимися осями (рис. 22 а).

Рисунок 21 – Позиционное отклонение: а – схема для определения; б – поле позиционного допуска; в – пример обозначения допуска на чертеже

Поле допуска пересечения осей – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску пересечения в диаметральном выражении TPX или удвоенному допуску пересечения в радиусном выражении TPX/2, и расположенными симметрично относительно базовой оси (рис. 22 б).

Рисунок 22 – Отклонение от пересечения осей: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

3. Суммарные отклонения и допуски формы и расположения

Суммарным отклонением формы и расположения называется отклонение, являющееся совместным проявлением отклонения формы и отклонения расположения поверхности или профиля относительно заданных баз.

Поле суммарного допуска формы и расположения – это область в пространстве или на заданной поверхности, внутри которой должны находиться все точки реальной поверхности (профиля) в пределах нормируемого участка.

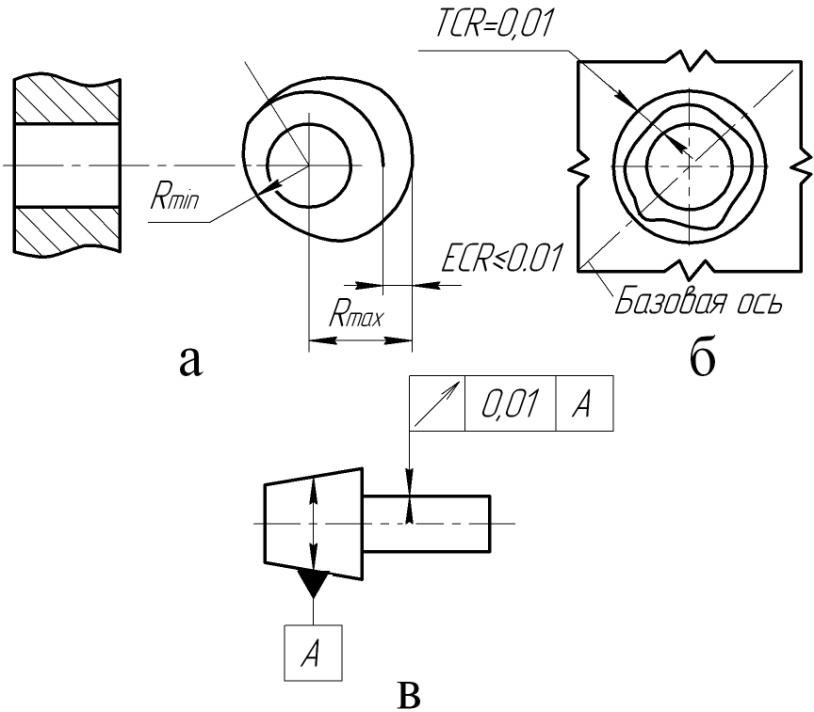

Радиальное биение – разность ECR наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси (рис. 23 а). Радиальное биение является результатом совместного проявления отклонения от круглости профиля рассматриваемого сечения и отклонения расположения центра профиля относительно базовой оси.

Поле допуска радиального биения – область на плоскости, перпендикулярной к базовой оси, ограниченная двумя концентрическими окружностями с центром, лежащим на базовой оси, и отстоящими друг от друга на расстояние, равное допуску радиального биения TCR (рис. 23 б).

Рисунок 23 – Радиальное биение: а – схема для определения; б – поля допуска; в – пример обозначения допуска на чертеже

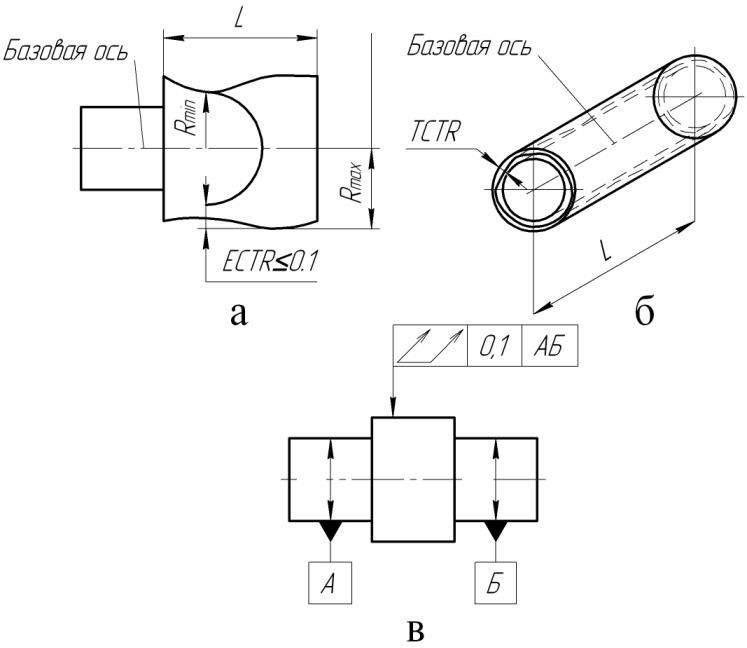

Полное радиальное биение – разность ECTR наибольшего Rmax и наименьшего Rmin расстояний от всех точек реальной поверхности в пределах нормируемого участка до базовой оси (рис. 24 а). Полное радиальное биение является результатом совместного проявления отклонения от цилиндричности рассматриваемой поверхности и отклонения от соосности относительно базовой оси.

Поле допуска полного радиального биения – область в пространстве, ограниченная двумя цилиндрами, ось которых совпадает с базовой осью, а боковые поверхности отстоят друг от друга на расстояние, равное допуску полного радиального биения TCTR (рис. 24 б).

Рисунок 24 – Полное радиальное биение: а – схема определения; б – поле допуска; в – пример обозначения допуска на чертеже

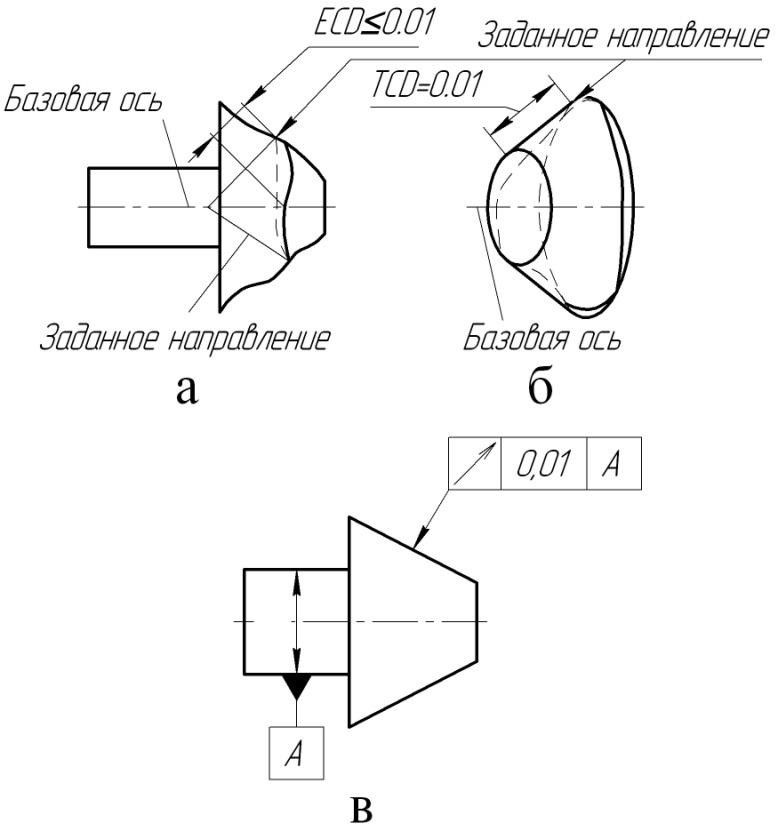

Биение в заданном направлении – разность ECD наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения в сечении рассматриваемой поверхности конусом, ось которого совпадает с базовой осью, а образующая имеет заданное направление, до вершины этого конуса (рис. 25 а). Является результатом совместного проявления в заданном направлении отклонений формы профиля рассматриваемого сечения и отклонений расположения оси рассматриваемой поверхности относительно базовой оси.

Поле допуска биения в заданном направлении – область на боковой поверхности конуса, ось которого совпадает с базовой осью, а образующая имеет заданное направление, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние вдоль образующей конуса, равное допуску биения TCD, и перпендикулярными к базовой оси (рис. 25 б).

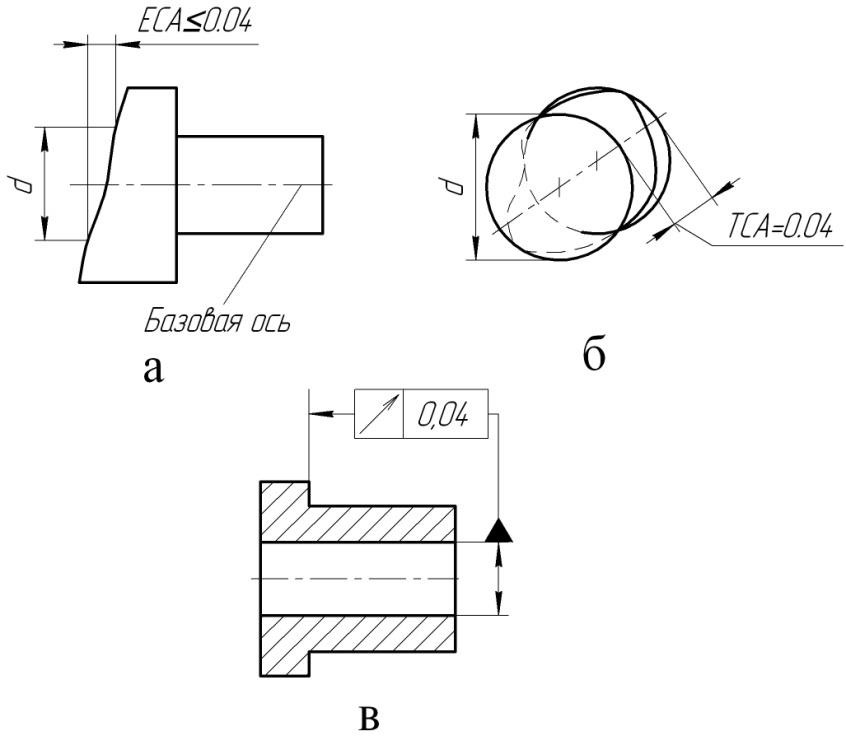

Торцовое биение – разность ECA наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной к базовой оси (рис. 26 а). Торцовое биение определяется в сечении торцовой поверхности цилиндром заданного диаметра, соосным с базовой осью. Является результатом совместного проявления отклонений от перпендикулярности и плоскостности торцовой поверхности.

Поле допуска торцового биения – область на боковой поверхности цилиндра, диаметр которого равен заданному диаметру торцовой поверхности, а ось совпадает с базовой осью, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску торцового биения TCA, и перпендикулярными к базовой оси (рис. 26 б).

Рисунок 25 – Биение в заданном направлении: а – схема определения, б – поле допуска; в – пример обозначения допуска на чертеже

Рисунок 26 – Торцовое биение: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

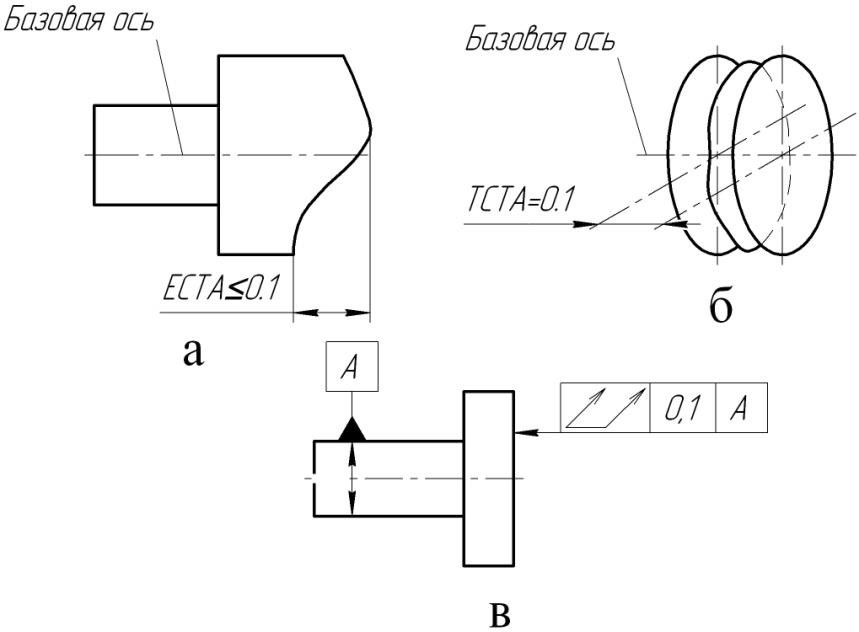

Полное торцовое биение – разность ECTA наибольшего и наименьшего расстояний от точек всей торцовой поверхности до плоскости, перпендикулярной к базовой оси (рис. 27 а).

Поле допуска полного торцового биения – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску полного торцового биения TCTA, и перпендикулярными к базовой оси (рис. 27 б).

Рисунок 27 – Полное торцовое биение: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

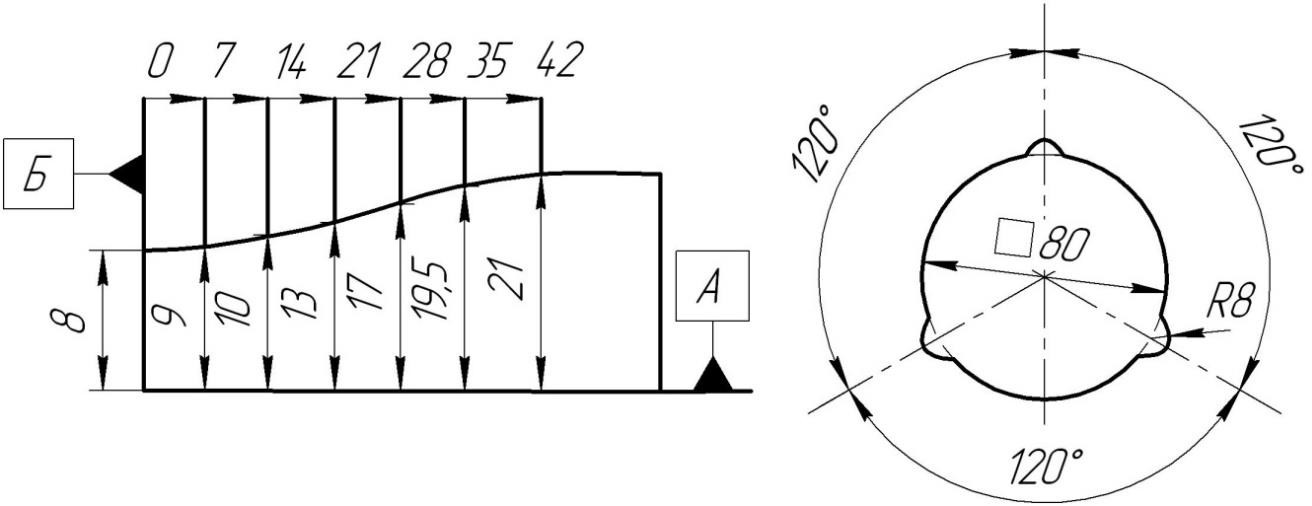

Профили и поверхности сложной формы задают либо координатами отдельных точек (рис. 28 а), либо размерами, например, радиусом кривизны, и взаимным их расположением (рис. 28 б).

а) б)

Рисунок 28 – Способы задания поверхностей сложной формы: а – координатами отдельных точек; б – размерами и взаимным их расположением

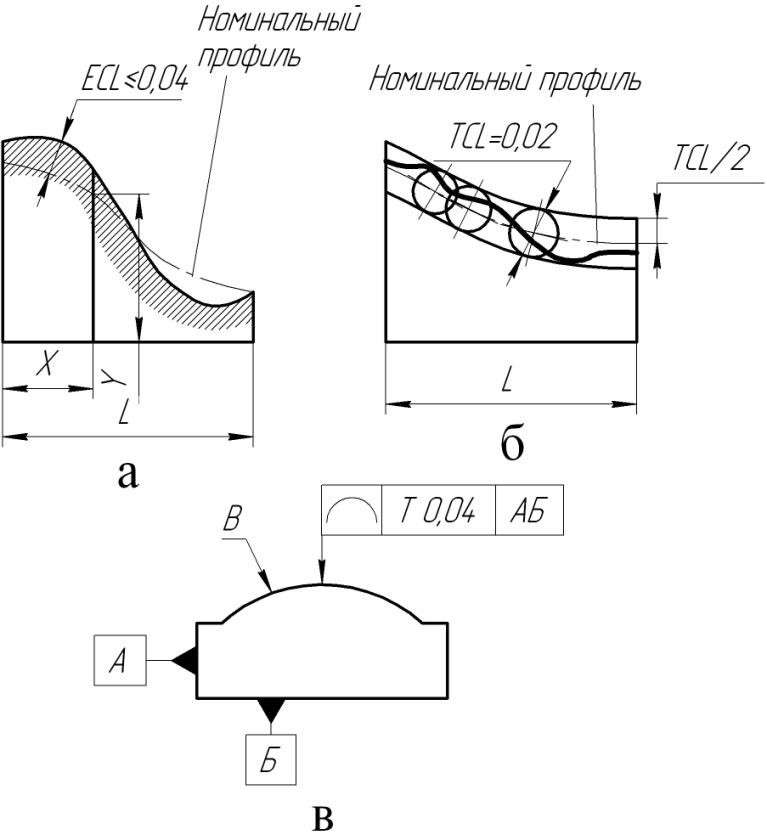

Отклонение формы заданного профиля – наибольшее отклонение ECL точек реального профиля от номинального профиля, определяемое по нормали к номинальному профилю в пределах нормируемого участка (рис. 29 а).

Поле допуска формы заданного профиля – область на заданной плоскости сечения поверхности, ограниченная двумя линиями, эквидистантными номинальному профилю, и отстоящими друг от друга на расстояние, равное допуску формы заданного профиля в диаметральном выражении TCL или удвоенному допуску формы заданного профиля в радиусном выражении TCL/2 (рис. 29 б).

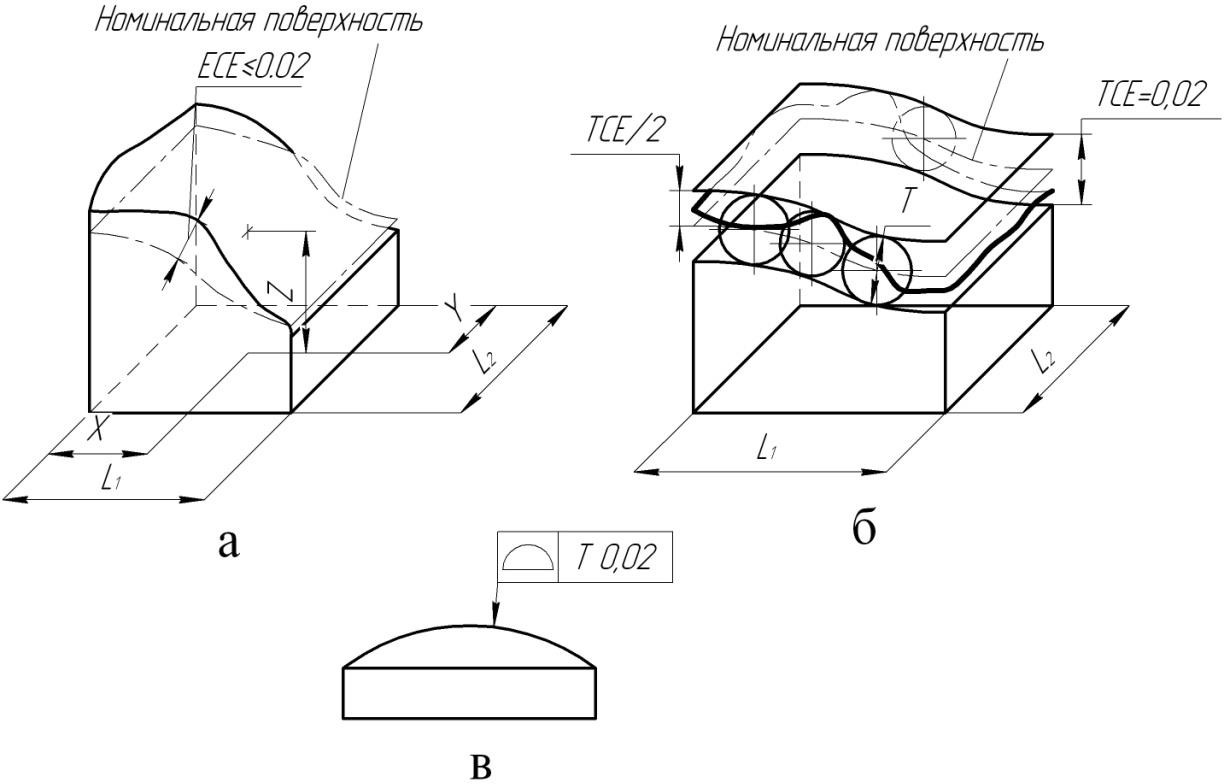

Отклонение формы заданной поверхности – наибольшее отклонение ECE точек реальной поверхности от номинальной поверхности, определяемое по нормали к номинальной поверхности в пределах нормируемого участка (рис. 30 а).

Поле допуска формы заданной поверхности – область в пространстве, ограниченная двумя поверхностями, эквидистантными номинальной поверхности, и отстоящими друг от друга на расстояние, равное допуску формы заданной поверхности в диаметральном выражении TCE или удвоенному допуску формы заданной поверхности в радиусном выражении TCE/2 (рис. 30 б).

Рисунок 29 – Отклонение формы заданного профиля: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

Рисунок 30 – Отклонение формы заданной поверхности: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

4. Независимые и зависимые допуски

Независимым называется допуск расположения или формы, числовое значение которого постоянно для всей совокупности деталей и не зависит от действительных размеров нормируемого или базового элемента.

Зависимым называется допуск расположения или формы, числовое значение которого переменно для различных деталей, изготовленных по данному чертежу, и зависит от действительных размеров нормируемого или базового элемента, или одновременно от обоих элементов.

Полное значение зависимого допуска расположения

Tзав = Tmin + Tдоп

где Tmin– минимальное значение допуска, указываемое на чертеже, постоянное для всех деталей; Tдоп – дополнительные (переменные) значения допуска, зависимые от действительных размеров рассматриваемого или базового элемента.

Дополнительное значение равно разности действительного размера и верхнего предельного размера вала или нижнего предельного размера отверстия. Рассчитывается дополнительная часть допусков в соответствии с табл. 1.

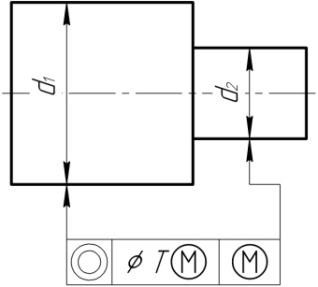

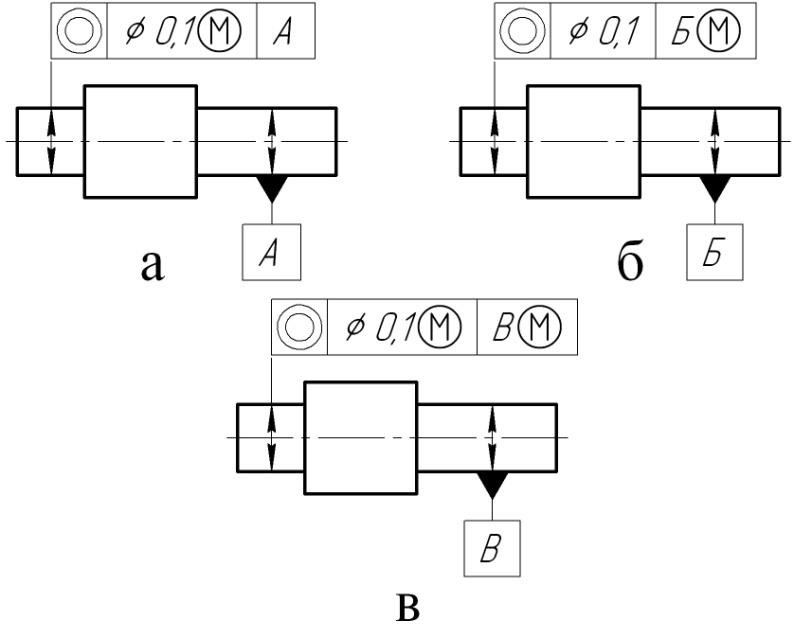

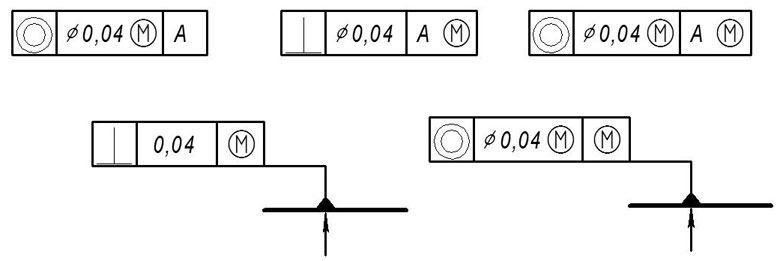

Зависимые допуски указываются со знаком в круге, помещаемым во втором и/или третьем поле рамки (рис. 31).

Как правило, зависимые допуски назначают на размеры деталей, к которым предъявляется требование обеспечить при сборке соединений гарантированный зазор. В этих случаях допуски расположения рассчитывают исходя из гарантированного минимального зазора. Если этот зазор фактически будет увеличен, то становится допустимым увеличение отклонения расположения. Поэтому зависимые допуски обеспечивают собираемость деталей по принципу полной взаимозаменяемости. Примеры назначения зависимых допусков: допуск расположения сквозных отверстий под крепежные детали, допуски соосности ступенчатых валов и втулок, собираемых с зазором, допуски перпендикулярности осей отверстий под заглушки, стаканы, крышки.

Зависимые допуски расположения назначают для таких характеристик, как позиционный допуск, соосность, симметричность, пересечение осей, перпендикулярность осей или оси и плоскости. В отдельных случаях зависимые допуски используют при назначении допусков прямолинейности оси вала или отверстия, если их длина превышает длину соединения, допусков размеров, координирующих оси поверхностей.

Таблица 1 – Формулы для определения дополнительной части зависимого допуска

| Зависимый допуск расположения | Эскиз | Tдоп | Tдоп(max) | |

| для отверстий | для валов | |||

| Допуск соосности (симетричности) одной поверхности относительно другой (условие зависимого допуска распространяется на обе поверхности) |  |

(Dд1 − Dmin1) + (Dд2 − Dmin2) | (dmax1 − dд1) +(dmax2 − dд2) | Td1(D1) + Td2(D2) |

| Допуск соосности (симметричности) поверхности относительно общей оси или оси базовой поверхности, на которую не распространяется условие |  |

Dд − Dmin | dmax − dд | Td(D) |

| Позиционный допуск оси (плоскости симметрии) |  |

Dд − Dmin | dmax − dд | Td(D) |

| Допуск перпендикулярности оси отверстия или вала относительно плоскости |  |

Dд − Dmin | dmax − dд | Td(D) |

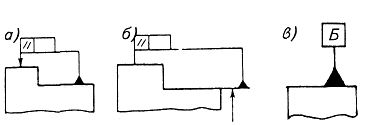

Рисунок 31 – Обозначение зависимых допусков на чертежах: а – числовое значение зависимого допуска связано только с действительным размером нормируемого элемента; б – числовое значение зависимого допуска связано с действительными размерами базового элемента; в – числовое значение зависимого допуска связано с действительными размерами нормируемого и базового элементов

Независимые допуски используют в тех случаях, когда при соединении деталей сопрягаемые поверхности центрируются посадками с натягом или переходными посадками, или, когда кроме собираемости нужно обеспечить правильное функционирование соединения: отсутствие биения, балансировку, равномерность радиального зазора, плотность, герметичность.

Примеры назначения независимых допусков расположения: допуски посадочных мест под подшипники качения, допуски отверстий под валы зубчатых передач, допуски резьбовых отверстий под шпильки и гладких отверстий под штифты, допуски соосности направляющих и рабочих поверхностей в деталях гидравлических и пневматических устройств.

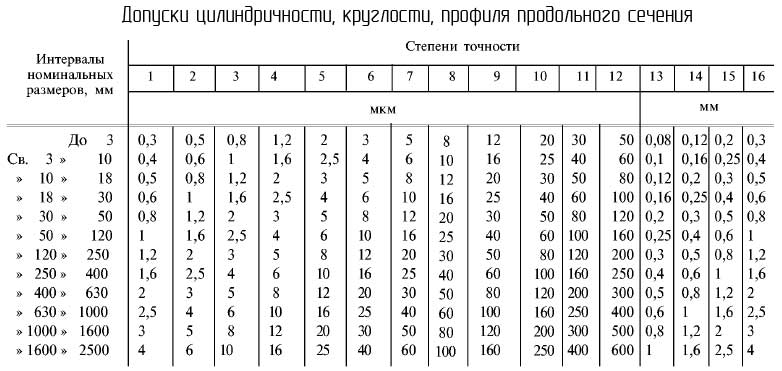

5. Назначение степеней точности и допусков формы и расположения поверхностей

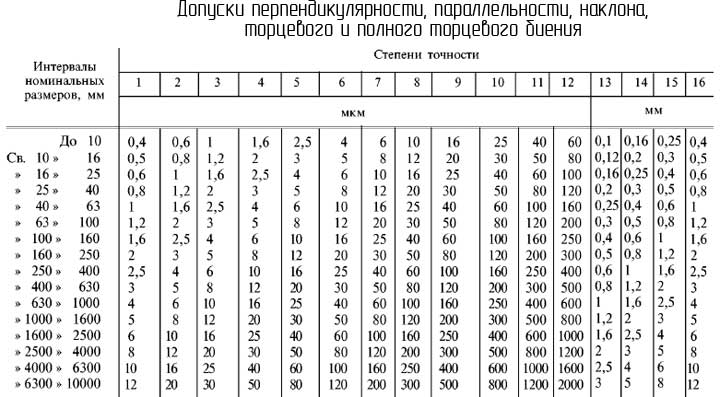

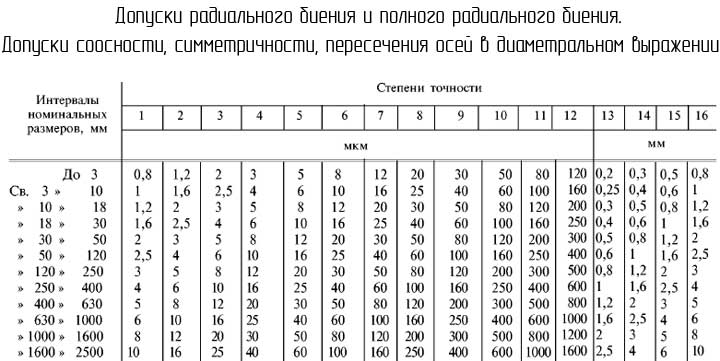

В качестве основного ряда числовых значений допусков формы и расположения (табл. 2) принят ряд предпочтительных чисел R10 с округлением некоторых значений до чисел, удобных для отсчета по шкалам измерительных приборов. Для каждого вида допусков формы и расположения установлено 16 степеней точности. Числовые значения допусков формы и расположения от одной степени к другой изменяются с коэффициентом возрастания 1,6, соответствующим ряду R5, а в пределах одной степени точности – от одного интервала размеров к другому по ряду R10.

Таблица 2 – Числовые значения допусков формы и расположения, мкм (ГОСТ 24643-81)

| 0,1 | 0,12 | 0,16 | 0,2 | 0,25 | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 |

| 1 | 1,2 | 1,6 | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 |

| 10 | 12 | 16 | 20 | 25 | 30 | 40 | 50 | 60 | 80 |

| 100 | 120 | 160 | 200 | 250 | 300 | 400 | 500 | 600 | 800 |

| 1000 | 1200 | 1600 | 2000 | 2500 | 3000 | 4000 | 5000 | 6000 | 8000 |

| 10000 | 12000 | 16000 | — | — | — | — | — | — | — |

Рекомендуются следующие уровни относительной геометрической точности, которые характеризуются соответствием между допуском формы или расположения на размер.

А – нормальная относительная геометрическая точность. Допуск формы и расположения составляет примерно 60% допуска размера. Примеры применения:

- поверхности в подвижных соединениях при небольших скоростях относительных перемещений и нагрузках, если не предъявляется особых требований к плавности хода или минимальному трению;

- поверхности в соединениях с натягом или с переходными посадками при необходимости разборки и повторной сборки, повышенных требованиях к точности центрирования и стабильности натяга;

- измерительные поверхности калибров; технологические допуски формы при допусках размеров по квалитетам точности IT4 – IT12, если в конструкторской документации допуски формы не указаны.

В – повышенная относительная геометрическая точность. Допуск формы и расположения составляет 40% допуска размера. Примеры применения:

- поверхности в подвижных соединениях при средних скоростях относительных перемещений и нагрузках, при повышенных требованиях к плавности хода и герметичности уплотнений;

- поверхности в соединениях с натягом или с переходными посадками при повышенных требованиях к точности и прочности в условиях больших скоростей и нагрузок, ударов, вибраций;

- технологические допуски формы при допусках размеров грубее IT12, если в конструкторской документации допуски формы не указаны;

- технологические допуски формы для обеспечения точности контроля размеров при упрощенных методах этого контроля, в том числе при активном контроле размеров.

С – высокая относительная геометрическая точность. Допуск формы и расположения составляет примерно 25% допуска размера. Примеры применения:

- поверхности в подвижных соединениях при высоких скоростях и нагрузках, высоких требованиях к плавности хода, снижению трения, герметичности уплотнения;

- поверхности в соединениях с натягом или с переходными посадками при высоких требованиях к точности и прочности в условиях воздействия больших скоростей и нагрузок, ударов, вибраций.

Указанные уровни относительной геометрической точности не исключают возможности в обоснованных случаях назначать допуск формы или расположения, для которого используется менее 25% допуска размера. Примеры применения:

- поверхности, к которым предъявляются особо высокие требования по обеспечению кинематической точности, плотности и герметичности при больших давлениях, минимального трения, бесшумности, максимальной долговечности при тяжелых режимах работы;

- детали, сортируемые на размерные группы (при числе групп более пяти);

- детали, аттестуемые по размеру с высокой точностью.

Степени точности в зависимости от квалитета и относительной геометрической точности для цилиндрических поверхностей назначают в соответствии с ГОСТ 24643-81 (табл. 3).

Таблица 3 – Соотношение между квалитетами допуска раз и степенями точности допусков формы и расположения для цилиндрических поверхностей

| Относительная геометрическая точность | Квалитет допуска диаметра | |||||||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| Степень точности формы | ||||||||||

| Нормальная (А) | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Повышенная (В) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Высокая (С) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

6. Примеры назначения степеней точности формы и расположения

Примеры назначения степеней точности цилиндрических поверхностей

1– 2 степень точности:

- шарики и ролики для подшипников;

- дорожки качения и посадочные поверхности подшипников качения особо высокой точности и сопрягаемые с ними посадочные поверхности валов и корпусов;

- подшипниковые шейки шпинделей прецизионных станков.;

- детали особо точных плунжерных и золотниковых пар;

3 – 4 степень точности:

- дорожки качения и посадочные поверхности подшипников качения повышенной точности и сопрягаемые с ними посадочные поверхности валов и корпусов;

- цапфы осей гироприборов;

- подшипники жидкостного трения при больших нагрузках (прокатные станы);

- подшипниковые шейки коленчатых валов, поршневые пальцы и сопрягаемые с ними отверстия в деталях авиационных и автомобильных двигателей;

- плунжеры, золотники, поршни, втулки и другие детали гидравлической аппаратуры, работающие при высоких давлениях без уплотнений;

5 – 6 степень точности:

- посадочные поверхности колец подшипников качения нормальной точности и сопрягаемые с ними посадочные поверхности валов и корпусов;

- подшипниковые шейки и вкладыши коленчатых валов тракторных и судовых двигателей, валов редукторов, паровых турбин, крупных насосов;

- поршневые пальцы дизелей и газовых двигателей;

- поршни, золотники, гильзы, цилиндры и другие детали гидравлической и пневматической аппаратуры при средних и низких давлениях без уплотнений или при высоких и средних давлениях с уплотнениями;

- несопрягаемые поверхности вала паровой турбины и оправки для балансировки дисков турбин;

7 – 8 степень точности:

- подшипники скольжения крупных гидротурбин;

- тихоходных двигателей, редукторов;

- цилиндры, гильзы, поршни и поршневые кольца автомобильных и тракторных двигателей;

- отверстия под втулки в шатунах двигателей, в гидравлических устройствах средних давлений;

- бочка валков холодной прокатки;

9 – 10 степень точности:

- подшипники скольжения при малых скоростях и давлениях;

- поршни и цилиндры насосов низкого давления с мягким уплотнением;

- поршневые кольца дизелей и газовых двигателей.

Примеры назначения степеней точности формы плоских поверхностей

1-2 степень точности:

- измерительные приборы и рабочие поверхности особо точных средств измерения (концевых мер, длины, лекальных линеек и т.д.), направляющие прецизионных координатно-расточных станков;

3-4 степень точности:

- измерительные и рабочие поверхности средств измерения нормальной точности (поверочных линеек и плит, микрометров и др.);

- опорные поверхности уровней;

- направляющие станков повышенной точности;

- базовые и установочные поверхности;

5-6 степень точности:

- направляющие и столы станков нормальной точности;

- базовые и установочные поверхности технологических приспособлений повышенной точности;

- направляющие точных машин и приборов;

7-8 степень точности:

- разметочные плиты;

- направляющие кривошипных и гидравлических прессов;

- ползуны, упорные подшипники машин малой мощности;

9-10 степень точности:

- кронштейны и основания вспомогательных машин;

- опорные поверхности машин, устанавливаемых на клиньях и амортизирующих прокладках;

11-12 степень точности:

- неответственные рабочие поверхности механизмов пониженной точности;

- базовые поверхности столов, рамок, планок в литейных машинах.

Примеры назначения допусков параллельности

1-2 степень точности:

- направляющие и базовые поверхности прецизионных станков;

- направляющие станины оптической делительной головки;

- рабочие поверхности синусных линеек и угольников высокой точности;

3-4 степень точности:

- направляющие поверхности станков высокой и повышенной точности;

- особо точные направляющие приборов управления и регулирования;

- измерительные и рабочие поверхности поверочных линеек, призм;

5-6 степень точности:

- рабочие поверхности станков нормальной точности;

- измерительные поверхности микрометров и штангенциркулей;

- рабочие поверхности технологических приспособлений высокой точности;

- направляющие пазы и планки приборов и механизмов высокой точности;

- оси отверстий и торцы корпусов, рабочих шестерен;

- базовые поверхности блока, рамы и картера двигателей;

7-8 степень точности:

- плоскости плит штампов;

- торцы фрез, опорные торцы крышек и колец для подшипников качения нормальной точности;

- оси отверстий в корпусах зубчатых передач нормальной точности;

9-10 степень точности:

- торцы крышек подшипников в тяжелом машиностроении;

- шатунные шейки и ось коленчатого вала дизелей и газовых двигателей;

- оси передач в лебедках;

11-12 степень точности:

- плоскость разъёма и опорная плоскость в корпусах редукторов подъемно-транспортных машин.

13-16 степень точности:

- поверхности низкой точности.

Примеры назначения допусков перпендикулярности и торцового биения

1-2 степень точности:

- основные направляющие и базовые поверхности прецизионных станков;

- шпиндели и оправки зубомерительных инструментов, оптической делительной головки;

- кольца прецизионных подшипников качения;

3-4 степень точности:

- основные направляющие и базовые поверхности станков высокой и повышенной точности;

- рабочие поверхности угольников;

- фланцы крупных турбин и генераторов;

5-6 степень точности:

- рабочие поверхности станков нормальной точности;

- опорные торцы долбяков и шеверов;

- торцы корпусов рабочих шестерен;

- торцы рам и корпусов гидроприборов;

7-8 степень точности:

- рабочие поверхности прессов;

- торцы станочных втулок;

- заплечики валов и корпусов под подшипники качения нормальной точности;

- ось отверстия под палец в автомобильных и тракторных поршнях;

9-10 степень точности:

- оси резьбовых шпилек относительно опорных поверхностей в двигателе;

- зубчатые венцы колес с обработанными зубьями в сельскохозяйственных машинах;

11-12 степень точности:

- зубчатые венцы звездочек с обработанными зубьями в сельскохозяйственных машинах;

- оси и поверхности в вилках включения сельскохозяйственных машин;

13-16 степень точности:

- поверхности низкой точности;

- поверхности с неуказанными допусками.

Примеры назначения допусков соосности и радиального биения

1-2 степень точности:

- рабочие поверхности шпинделей, планшайб станков высокой точности;

- опорные и посадочный шейки шпинделей зубоизмерительных приспособлений;

- шейки вала и отверстия воздушных подшипников высокоскоростных шпинделей;

3-4 степень точности:

- рабочие поверхности шпинделей и столов станков повышенной и нормальной точности;

- кольца подшипников качения высокой точности;

- опорные и посадочные поверхности вкладышей насосов и гидротурбин;

- быстроходные валы и оси гидроприборов высокой точности;

5-6 степень точности:

- втулки станочные повышенной точности, отрезные алмазные круги, кольца подшипников качения нормальной точности;

- посадочные поверхности вала под зубчатые колеса повышенной точности;

- быстроходные валы повышенной точности;

7-8 степень точности:

- рабочие кромки зенкеров, конических разверток, метчиков;

- коренные шейки коленчатых валов дизельных и газовых двигателей;

- отверстия под крышки и вкладыши в насосах и средних гидротурбинах;

- быстроходные валы нормальной точности;

- трансмиссионные валы длиной до 1000 мм;

9-10 степень точности:

- режущие кромки плашек, метчиков, фрез;

- посадочные шейки валов под зубчатые колеса пониженной точности;

- трансмиссионные валы длиной 1000 – 4000 мм;

11-16 степень точности:

- поверхности низкой точности;

- поверхности с неуказанными допусками.

7. Общие допуски формы и расположения поверхностей

Общим допуском формы или расположения называется допуск, указываемый на чертеже или в других технических документах общей записью и применяемый в тех случаях, когда допуск формы или расположения не указан индивидуально для соответствующего элемента детали. Общие допуски формы и расположения поверхностей применяются, если в чертеже дана ссылка на ГОСТ 30893.2-2002.

Общие допуски цилиндричности, профиля продольного сечения, наклона, перекоса осей, позиционные, полного радиального и полного торцового биения, формы заданного профиля и заданной поверхности не устанавливаются. Отклонения этих видов косвенно ограничиваются допусками на линейные и угловые размеры или другими видами допусков формы или расположения, в том числе общими. Если такого ограничения недостаточно, то перечисленные виды допусков следует указывать на чертеже непосредственно для соответствующих элементов.

Общие допуски формы и расположения являются независимыми и установлены по трем классам точности, обозначаемым по мере уменьшения точности буквами H, K, L.

При выборе класса точности нужно учитывать функциональное назначение детали и обычную точность соответствующего производства. Обозначение общих допусков формы и расположения в чертежах должно содержать указание стандарта, класс точности общих допусков размеров по ГОСТ 30893.1-2002 и класс точности общих допусков формы и расположения по ГОСТ 30893.2-2002.

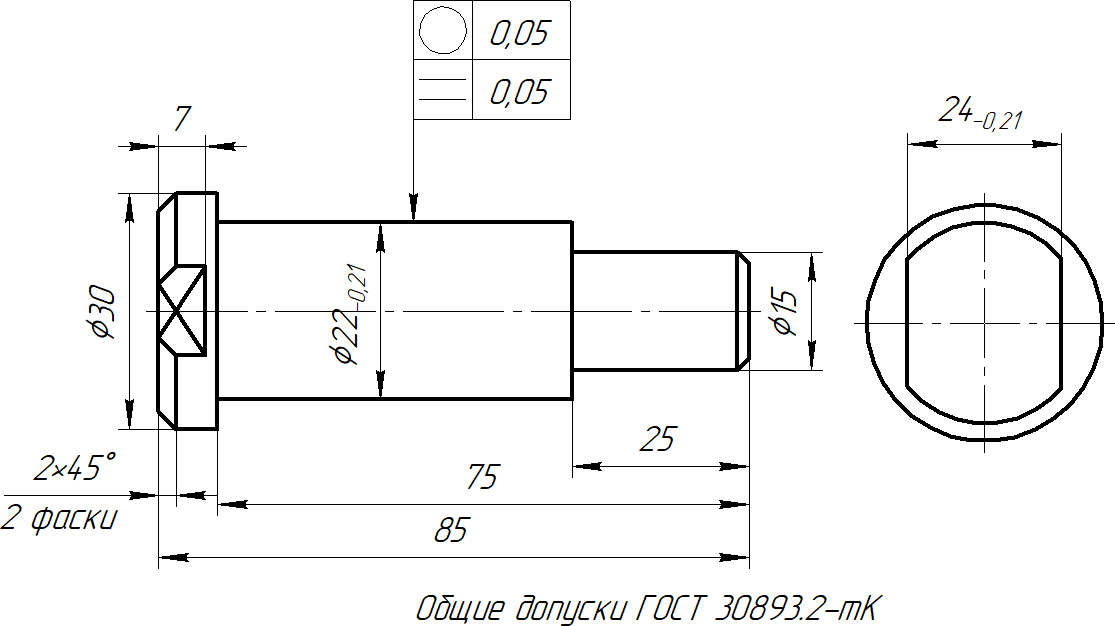

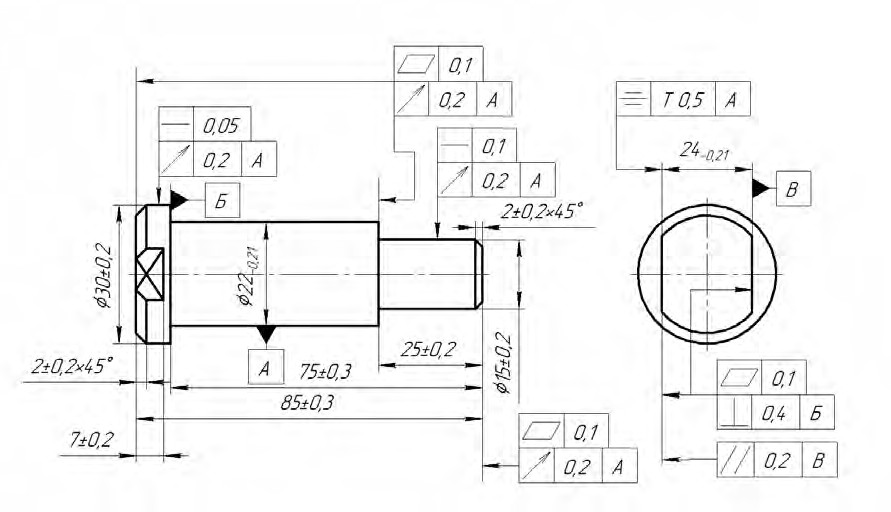

На рис. 32 а показан пример указания общих допусков формы и расположения на чертеже. Численные значения определенных по стандарту общих допусков формы и расположения, соответствующие данному примеру, приведены на рис. 32 б.

а)

б)

Рисунок 32 – Общие допуски: а – условное обозначение («Общие допуски ГОСТ 30893.2 — mK»); б – числовые значения общих допусков, определенные по стандарту

Отклонения и допуски формы и расположения поверхностей

Отклонения (погрешности) формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента или приспособления; деформации обрабатываемого изделия; неравномерности припуска на обработку; неоднородности материала заготовки и т.п. В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей вследствие повышенного удельного давления на выступах неровностей, к нарушению плавности хода, шумообразованию и т.д.

При увеличении нагрузок, скоростей, рабочих температур, характерных для современых машин и приборов, воздействие отклонений формы и расположения поверхностей усиливается. Отклонения формы и расположения поверхностей количественно оценивают, пользуясь принципом прилегающих прямых, окружностей, плоскостей и цилиндров, которые соприкасаются с реальной формой и расположением вне материала детали.

Отклонение формы определяют наибольшим расстоянием от точек реальной поверхности до прилегающих линий или поверхностей, которое измеряется по нормали к прилегающим элементам. Наибольшее допускаемое отклонение является допуском формы.

Отклонения расположения реальных поверхностей измеряют относительно баз, заменяя реальных поверхности прилегающими. За базы могут быть приняты поверхности, линии (оси цилиндрических поверхностей), точки (центры сферических поверхностей) и плоскости симметрии.

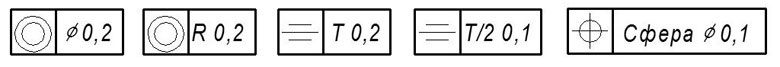

Обозначение видов допусков формы и расположения

Допуски формы и расположения поверхностей указывают на чертеже только в том случае, если они необходимы по функциональным и технологическим причинам. Вид допуска формы или расположения должен быть обозначен на чертеже знаком (графическим символом).

Обозначение видов суммарных допусков формы и расположения

Значения допусков прямолинейности и плоскостности

| Номинальная длина, мм | Степень точности, мкм | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| до 10 | 0,25 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 |

| Св. 10 до 16 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 |

| Св. 16 до 25 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 |

| Св. 25 до 40 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 |

| Св. 40 до 63 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 |

| Св. 63 до 100 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 |

| Св. 100 до 160 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 |

| Св. 160 до 250 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 |

| Св. 250 до 400 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 |

Значения допусков круглости, цилиндричности и профиля продолного сечения

| Номинальная длина, мм | Степень точности, мкм | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| до 3 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 |

| Св. 3 до 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 |

| Св. 10 до 18 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 |

| Св. 18 до 30 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 |

| Св. 30 до 50 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 |

| Св. 50 до 120 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 |

| Св. 120 до 250 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 |

| Св. 250 до 400 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 |

| Св. 400 до 630 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 |

Значения допусков параллельности, перпендикулярности, наклона, торцового биения и полного торцового биения

| Номинальная длина, мм | Степень точности, мкм | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| до 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 |

| Св. 10 до 16 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 |

| Св. 16 до 25 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 |

| Св. 25 до 40 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 |

| Св. 40 до 63 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 |

| Св. 63 до 100 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 |

| Св. 100 до 160 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 |

| Св. 160 до 250 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 |

| Св. 250 до 400 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 |

Значения допусков соосности, симметричности, пересечения осей, радиального биения и полного радиального биения

| Номинальная длина, мм | Степень точности, мкм | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| до 3 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 |

| Св. 3 до 10 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 |

| Св. 10 до 18 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 |

| Св. 18 до 30 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 |

| Св. 30 до 50 | 2 | 3 | 6 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 |

| Св. 50 до 120 | 2,5 | 4 | 8 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 |

| Св. 120 до 250 | 3 | 5 | 10 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 |

| Св. 250 до 400 | 4 | 6 | 12 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 |

| Св. 400 до 630 | 5 | 8 | 16 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 |

Для каждого вида допуска формы и расположения ГОСТ 24643 устанавливает 16 степеней точности.

Степени точности рекомендуется назначать с учётом способа обработки поверхностей: 1-2 – доводка, суперфиниширование, алмазное растачивание; 3-4 – доводка, хонингование, шлифование; 5-6 – шлифование, шабрение, тонкое развёртывание, обтачивание и фрезерование повышенной точности; 7-8 – грубое шлифование, фрезерование, чистовое обтачивание и растачивание, зенкерование и сверление повышенной точности; 9-10 – фрезерование, обтачивание, сверление, развёртывание по кондуктору, литьё под давлением; 11-12 – грубая механическая обработка всех видов.

Допуски формы и расположения поверхностей указываются в чертежах рабочей документации могут составлять 60% (A – нормальная точность), 40% (B – повышенная точность) и 25% (C – высокая точность) от поля допуска на сопрягаемый размер (квалитет).

Отклонения и допуски формы.

К

отклонениям формы относятся отклонения

прямолинейности, плоскостности,

круглости,

профиля продольного сечения и

цилиндричности.

Отклонения

формы плоских поверхностей. Отклонение

от плоскостности определяют

как наибольшее расстояние

от точ«к реальной поверхности до

прилегающей

плоскости в пределах нормируемого

участка (рис. 26, а).

Частными

видами отклонений от плоскостности

являются выпуклость

(рис.

26, б)

и

вогнутость

(рис.

26, е). Отклонение

от прямолинейности (рис.

26, а)

определяют

как большее расстояние А от точек

реального профиля до прилегающей

прямой.

Рис.

26. Отклонение формы плоских поверхностей

Отклонения

формы цилиндрических поверхностей.

Отклонение

от круглости

—

наибольшее расстояние

от точек реального профиля до прилегающей

окружности (рис. 21, б

и

б). Частными видами отклонений от

круглости являются овальность и

огранка (рис. 27, а и б). Огранка может

быть с четным и нечетным

числом граней. Огранка с нечетным числом

граней характеризуется равенством

размера d

(рис.

27, б).

Отклонение

от цилиндричности —

наибольшее расстояние

от точек реальной поверхности до

прилегающего цилиндра в пределах

нормируемого участка L

(рис.

27, в).

Отклонение

профиля продольного сечения —

наибольшее расстояние А от точек

образующих

реальной поверхности, лежащих в

плоскости, проходящей через ее ось,

до соответствующей стороны прилегающего

профиля в пределах нормируемого

участка (рис. 22). Отклонение профиля

продольного сечения характеризует

отклонения от прямолинейности и

параллельности образующих.

Частными

видами отклонения профиля продольного

сечения являются кону-сообразность

(рис. 27, г),

бочкообразность

(рис. 27, д)

и

седлообразность (рис. 27, е).

Отклонение

А

от

прямолинейности оси (или

линии) в пространстве и поле допуска

прямолинейности оси показаны на рис.

27, ж.

Рис.

27. Отклонение формы цилиндрических

поверхностей.

Отклонения

и допуски расположения.

Отклонением

расположения поверхности или профиля

называют

отклонение реального

расположения поверхности (профиля) от

его номинального расположения.

Количественно отклонения расположения

оценивают в соответствии с определениями,

приведенными ниже. При

оценке отклонений расположения

отклонения

формы рассматриваемых поверхностей

(профилей) и базовых элементов

(обобщенный термин, под которым понимают

поверхность, линию или точку) должны

быть исключены из рассмотрения. При

этом реальные поверхности

(профили) заменяют прилегающими, а за

оси, плоскости симметрии и центры

реальных поверхностей (профилей)

принимают оси, плоскости симметрии и

центры

прилегающих элементов.

Отклонение

от параллельности плоскостей (рис.

28, а)

—

разность

наибольшего

и наименьшего расстояний между

прилегающими плоскостями в пределах

нормируемого участка.

Отклонение

от перпендикулярности плоскостей

показано

на рис. 28, в.

Рис. 28. Отклонения

расположения.

Отклонение

от параллельности осей (прямых)

в пространстве — геометрическая сумма

отклонений от параллельности проекций

осей (прямых) в двух взаимно перпендикулярных

плоскостях. Одна из этих плоскостей

является общей плоскостью

осей, то есть плоскостью, проходящей

через одну (базовую) ось и точку другой

оси (рис. 28, б).

Отклонение

от соосности относительно общей оси —

это наибольшее расстояние

(1,

2

…) между осью рассматриваемой поверхности

вращения и общей осью

двух

или нескольких поверхностей вращения

на длине нормируемого участка

(рис.

28, г).

Допуск

соосности в

диаметральном выражении равен

удвоенному

наибольшему

допускаемому значению отклонения от

соосности, а в радиусном

выражении

— наибольшему

допускаемому значению этого отклонения.

Поле допуска соосности — область в

пространстве, ограниченная цилиндром,

диаметр

которого

равен допуску соосности в диаметральном

выражении Т

или

удвоенно

му

допуску соосности в радиусном выражении

R,

а

ось совпадает с базовой осью

(рис. 28,

д).

Двоякая

количественная оценка соосности (в

диаметральном и ра

диусном

выражении) принята по рекомендации ИСО

также для симметрично

сти и

пересечения осей. Ранее эти отклонения

определяли только в радиусной

мере.

Отклонение

от симметричности относительно базовой

плоскости — наибольшее

расстояние

Δ между плоскостью симметрии рассматриваемой

поверхности и базовой

плоскостью симметрии в пределах

нормируемого участка (рис. 28, е).

Допуск

симметричности проставляется в

диаметральном выражении Т

или

в радиусном

выражении Т/2.

Отклонение

наклона — отклонение

угла между прилегающей плоскостью (или

осью поверхности вращения) и базовой

от номинального угла а, выраженное в

линейных единицах Δ

на длине нормируемого участка L

(рис.

28, ж).

Позиционное

отклонение —

наибольшее отклонение Δ

реального расположения элемента

(его центра, оси или плоскости симметрии)

от его номинального расположения

в пределах нормируемого участка (рис.

28, з).

Отклонение

от пересечения осей, которые

номинально должны пересекаться,

определяют

как наименьшее расстояние А между

рассматриваемой и базовой осями

(рис. 28, и).

Допуск

пересечения проставляется в диаметральном

выражении

Г или в радиусном выражении Т/2.

Суммарные

отклонения и допуски формы и

расположения поверхностей.

Суммарным

отклонением формы и расположения

называется

отклонение, являющееся

результатом совместного проявления

отклонения формы и отклонения расположения

рассматриваемого элемента (поверхности

или профиля) относительно заданных

баз. Количественно суммарные отклонения

оцениваются по точкам

реальной нормируемой поверхности

относительно прилегающих базовых

элементов

или их осей.

Радиальное

биение поверхности вращения

относительно базовой оси является

результатом

совместного проявления отклонения от

круглости профиля рассматриваемого

сечения и отклонения его центра

относительно базовой оси. Оно равно

разности наибольшего и наименьшего

расстояний от точек реального профиля

поверхности вращения до базовой оси в

сечении, перпендикулярном этой оси

(А на рис. 28, а).

Рис.

29. Суммарные отклонения формы и

расположения

Торцовое

биение — разность

наибольшего и наименьшего расстояний

от точек реального

профиля торцовой поверхности до

плоскости, перпендикулярной базовой

оси. Определяется на заданном диаметре

d

или

любом (в том числе и наибольшем)

диаметре торцовой поверхности

(рис. 29, б).

Биение

в заданном направлении — разность

наибольшего и наименьшего расстояний

от точек реального профиля поверхности

вращения в сечении рассматриваемой

поверхности конусом, ось которого

совпадает с базовой осью, а образующая

имеет заданное направление, до вершины

этого конуса (рис. 29, в).

Полное

радиальное биение —

разность

наибольшего Rmax

и

наименьшего Rmin

расстояний

от всех точек реальной поверхности в

пределах нормируемого участка

L

до

базовой оси (рис. 29., г).

Полное

торцовое биение —

разность А наибольшего и наименьшего

расстояния от точек

всей торцовой поверхности до плоскости,

перпендикулярной базовой оси (рис.

29, д).

Отклонение

формы заданного профиля — наибольшее

отклонение

точек реального

профиля, определяемое по нормали к

нормируемому профилю в пределах

нормируемого

участка L

(рис.

29, ё).

Отклонение

формы заданной поверхности — наибольшее

отклонение А точек реальной

поверхности от номинальной поверхности,

определяемое по нормали к

номинальной поверхности в пределах

нормируемых участка L1,

L2

(рис.

29, ж).

Таблица 10.

Условные обозначения на чертежах

допусков формы и расположения поверхностей.

-

Наименование

элемента чертежаОбозначение

Примечание

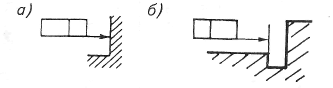

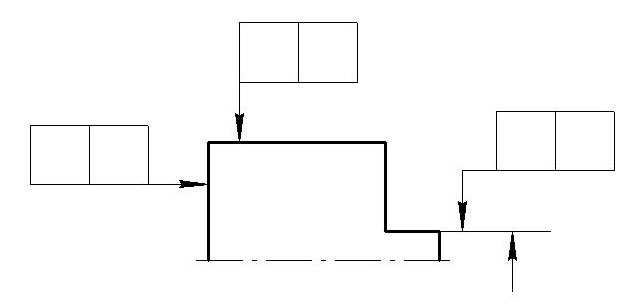

Соединение

рамки с изображением нормируемого

элемента

Рамку

допуска соединяют сплошной тонкой

линией, оканчивающейся стрелкой,

с

контурной

или выносной линией, продолжающей

контурную линию элемента, ограниченного

допуском (а). Соединительная линия

может быть прямой или ломаной, но

направление отрезка соединительной

линии, заканчивающегося стрелкой,

должно соответствовать направлению

измерения отклонения (б)

В

необходимых случаях допускается

проводить соединительную линию от

второй (последней) части рамки (а), а

также заканчивать соединительную

линию стрелкой и со стороны материала

детали (б)

Если

допуск относится к поверхности или

ее профилю, то рамку соединяют с

контурной линией поверхности (а)

или

с ее продолжением (б),

однако

в этом случае соединительная линия

не может быть продолжением размерной

линии

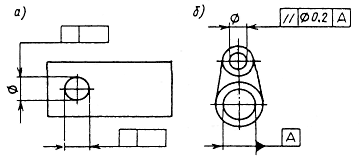

Если

допуск относится к оси или плоскости

симметрии, то соединительная линия

должна быть продолжением размерной

линии (а, б). При недостатке места

стрелку размерной и соединительной

линий допускается совмещать (в]

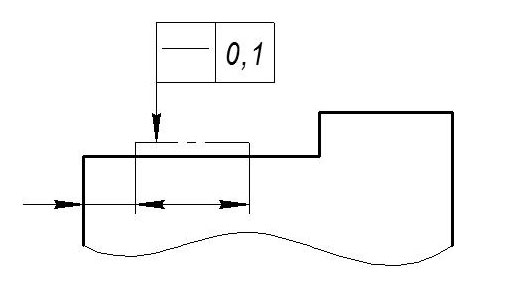

Если

размер элемента уже указан, то на

других размерных линиях данного

элемента допуск формы и расположения

указывают без размера этого элемента.

В таком случае размерная линия

рассматривается лишь как составная

часть условного обозначения допуска

формы или расположения (а). Пример

указания допуска параллельности оси

отверстия относительно отверстия А

(б)

Если

допуск относится к боковым сторонам

резьбы, то рамку допуска соединяют с

контурной линией (о). Если допуск

относится к оси резьбы, то рамку

допуска соединяют с размерной линией

(б)

Если

допуск относится к общей оси или

плоскости симметрии и из чертежа

ясно, для каких поверхностей данная

ось (плоскость) симметрии является

общей, то рамку соединяют с осью (о)

или плоскостью (б) симметрии

Если

круговое или цилиндрическое поле

допуска указывают его диаметром, то

перед числовым значением допуска

ставят символ 0 (а); если круговое или

цилиндрическое поле допуска указывают

его радиусом, то перед числовым

значением допуска ставят символ -R

(б)Дополнительные

знаки перед числовым значением

допуска.

Если

допуски симметричности, пересечения

осей, формы заданного профиля и

заданной поверхности, а также

позиционные допуски (для случая,

когда поле позиционного допуска

ограничено параллельными прямыми

или плоскостями) указывают в

диаметральном выражении, то перед

числовым значением допуска ставят

символ Т (а). Для тех же видов допусков,

если их указывают в радиусном

выражении, перед значением допуска

ставят символ Т/2 (б). Если поле

допуска сферическое, то перед числовым

значением допуска ставят слово «сфера»

и символы 0 или R (в)

Допуск

указывают ко всей длине поверхности

(а); если допуск относится к определенному

участку поверхности заданной длины

(или площади), то заданную длину (б)

или площадь (в) указывают рядом с

допуском и отделяют от него наклонной

линией, которая не должна касаться

рамки; участок может быть указан

штрихпунктирной линией (г)Указание

нормируемого участка.

Если

необходимо задать выступающее поле

допуска расположения, то контур

выступающей части нормируемого

элемента ограничивают сплошной тонкой

линией, а длину и расположение

выступающего поля допуска — размерами.

В рамке после числового значения

допуска указывают символ Ρ в кружке

(о-в)

Если

для одного элемента необходимо задать

два разных вида допуска, то

допускается рамки объединять (а). Если

для поверхности требуется указать

одновременно условное обозначение

допуска формы или расположения и

ее буквенное обозначение, используемое

для нормирования другого допуска, то

рамки с обоими условными обозначениями

допускается располагать рядом на

соединительной линии (б)Обозначение

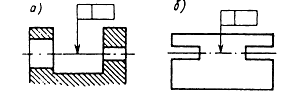

баз.

Базы

обозначают зачерненным треугольником,

который соединяют с рамкой допуска

сплошной тонкой линией (а). На чертежах,

выполненных с помощью выводных

устройства ПЭВМ, треугольник не

зачерняют. Если базой является

поверхность или ее профиль, то основание

треугольника располагают на контурной

линии поверхности (а) или на ее

продолжении (б), причем соединительная

линия между базой и рамкой не должна

быть продолжением размерной линии.

Если простым и наглядным способом

треугольник нельзя соединить с рамкой

допуска, то базу обозначают прописной

буквой в специальной рамке и эту же

букву вписывают в третье поле рамки

допуска (в)Обозначение

баз.

Если’

базой является ось или плоскость

симметрии, то соединительная линия

должна быть продолжением размерной

линии и зачерненный треугольник

располагается на конце размерной

линии (а). В случае недостатка места

стрелку размерной линии можно

заменять треугольником, обозначающим

базу (б). Если базой является общая

ось или общая плоскость симметрии и

из чертежа ясно, для каких поверхностей

ось (плоскость симметрии) является

общей, то треугольник располагают на

оси (в)

Если

базой является ось центровых отверстий,

то рядом с обозначением базовой

оси делают надпись: «Ось центров»

(а). Допускается обозначать базовую

ось центровых отверстий указанием

центровых отверстий (б). Если базой

является определенная часть элемента,

то ее обозначают штрихпунктирной

линией и ограничивают размерами (в)

Допускается

заменять треугольник стрелкой в

случае, если ни одна из поверхностей

не выделяется в качестве базы (о). Если

трудно соединить рамку с базой или с

поверхностью, к которой относится

отклонение расположения, то поверхность

обозначают буквой, которую вписывают

в третью часть рамки. Эту же букву

записывают во вторую рамку, соединенную

с обозначаемой поверхностью.

Соединительная линия заканчивается

треугольником, если отклонение

относится к базе (б), или стрелкой,

если отклонение относится к поверхности,

не являющейся базой (в)

Если

размер элемента указан на другом

изображении, то размерную линию

этого элемента наносят без размера

и используют как составную часть

условного обозначения базы (а). Если

два или несколько элементов образуют

объединенную базу и их последовательность

не имеет значения (например, они имеют

общую ось или общую плоскость

симметрии), то каждый элемент обозначают

отдельно, а все буквы вписывают подряд

в третью часть рамки (б)

Если

необходимо задать допуск расположения

относительно комплекта баз, то

буквенные обозначения баз указывают

в самостоятельных частях (третьей

и более) рамки. В этом случае базы

записывают в порядке убывания числа

степеней свободы, лишаемых имиНанесение

на чертежах номинальных размеров,

характеризующих форму и расположение

поверхностей

Номинальная

форма элементов и их номинальное

расположение определяются линейными

и угловыми размерами, которые при

назначении позиционного допуска,

допуска наклона, допуска формы заданной

поверхности или заданного профиля

проставляют на чертежах без

предельных отклонений и заключают в

прямоугольные рамки (а). Пример

простановки позиционного зависимого

допуска осей отверстий по линии (б) и

по окружности (в)

Если

допуск расположения или формы не

указан как зависимый, то его считают

независимым. В ранее выпускавшейся

документации независимый допуск

обозначался буквой S в кружке. Зависимые

допуски формы и расположения обозначают

условным знаком Μ в кружке, который

помещают: после числового значения

допуска, если зависимый допуск связан

с действительными размерами

рассматриваемого элемента (а); в

третьей части рамки после буквенного

обозначения базы (б) или без него (в),

если зависимый допуск связан с

действительными размерами базового

элемента; после числового значения

допуска я буквенного обозначения

базы (г) или без буквенного обозначения

базы (<9), если зависимый допуск

связан с действительными размерами

и рассматриваемого, и базового

элементовСовмещение

условных обозначений.

Если

для поверхности одновременно

указываются условное обозначение

допуска формы или расположения и

буквенное обозначение базы,

используемое для нормирования другого

допуска, то рамки с обоими обозначениями

допускается располагать рядом на

соединительной линии (а). Повторяющиеся

одинаковые или разные виды допусков,

обозначаемые одним и тем же знаком,

имеющие одинаковые числовые значения

и относящиеся к одним и тем же

базам, допускается указывать один

раз в рамке, от которой отходит одна

соединительная линия, разветвляемая

затем по всем нормируемым элементам

(б, в). Дополняющие условное обозначение

данные над рамкой допуска или под ней

(г)

Рис.

30. Допуск

прямолинейности. Рис.

31. Допуск

плоскостности.

допуску

прямолинейности T

= 0,08 мм плюс допуск на диаметр отверстия

Т

и

= 0,087

мм. Допуск прямолинейности поверхности

(рис. 30, г) в поперечном направлении 0,05

мм, в продольном — 0,1 мм.

Допуск

плоскостности (рис.

31). Допуск плоскостности поверхности

0,05 мм, выпуклость на плоскости не

допускается (рис. 31, а). Допуск плоскостности

поверхностей относительно общей

прилегающей плоскости равен 0,1 мм

(рис. 31, б).

Допуск

плоскостности поверхности размерами

100×100 мм равен 0,1 мм (рис. 31, в).

Допуск

плоскостности каждой поверхности (рис.

31, г)

равен

0,01 мм.

Допуск

круглости (рис.

32). Допуск кругл ости вала (рис. 32, а) равен

0,02 мм. Допуск круглости конуса (рис.

32,6) равен 0,02 мм.

Допуск

цилиндричности, допуск профиля продольного

сечения (рис.

33). Допуск цилиндричности вала (рис. 33,

а) равен 0,04 мм. Реальная поверхность

цилиндра вала диаметром 25d9

должна

быть расположена в области пространства,

ограниченной двумя

соосными цилиндрами, отстоящими друг

от друга на расстоянии

допуска Т

= 0,04

мм. Допуск цилиндричности вала (рис. 33,

б)

равен

0,01 мм на длине 50 мм, допуск круглости

вала равен 0,004 мм. Допуск круглости вала

(рис. 33, в)

равен

0,01 мм, допуск профиля продольного сечения

вала равен 0,016 мм. Допуск профиля

продольного сечения вала (рис. 33, г)

равен 0,1 мм.

Допуски

расположения. Допуск параллельности.

Допуск

параллельности общей прилегающей

плоскости поверхностей

относительно поверхности А

равен

0,1 мм. Допуск

параллельности оси отверстия относительно

основания детали равен

0,05 мм. Допуск параллельности

каждой поверхности

относительно поверхности А

равен

0,1 мм.

11

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

11.03.201516.95 Mб25Харин. СВМ.pdf

- #

- #

- #

- #

- #

- #

- #

- #

Независимо от области применения любая деталь выполняется с заранее заданной точностью. Для его задания вводятся допуски формы и расположения поверхностей. Существующие допуски формы и расположения поверхностей сведены в специальные стандарты. Каждый из них имеет своё индивидуальный графический символ.

Правила нанесения таких символов приведены в стандарте ГОСТ 24642-81.

Виды допусков формы

Сравнение полученной формы детали с её расчётными параметрами производится на основании учёта разрешённых погрешностей. Они называются допуск формы. Величины этого параметра указывается на чертежах с помощью двух параметров: полем допуска и так называемой базой. Полем считается выделенная вокруг изделия область пространства. В неё попадают все точки поверхности изделия, расположенные на утверждённом расстоянии. Базой выбирают такой элемент изделия, который можно использовать как эталон для последующего сравнения. К изменению формы относятся следующие отклонения геометрических параметров:

- прямолинейности (как долго сохраняется форма прямой без отклонения от заданного направления);

- плоскости (сохранение формы плоскости вдоль всей поверхности детали);

- круглости (постоянство радиуса окружности);

- цилиндричности (соблюдение цилиндрической формы);

Допуск формы позволяет определить с какой точностью должна быть обработана деталь. Это позволит правильно произвести дальнейшую сборку всего агрегата.

Отклонения и допуски формы

Точное соблюдение особенностей конфигурации, заданной в техническом задании необходимо для обеспечения её высокой работоспособности. Отклонения от требуемых параметров задаются в виде установленных погрешностей. С их помощью определяется конечная форма изделия. Указанные параметры определяют разрешённое наибольшее и наименьшее значение, которое допускается после проведения обработки. Эти отклонения объединены общим полем.

Виды допусков расположения

Соблюдение всех размеров, разрешённых отклонений, указанных на рабочих чертежах, определяет качественную и долговечную работу собранного агрегата. С этой целью задают допуски расположения. Они определяют взаимное ориентирование и расстояния между отдельными плоскостями соседних деталей. К ним относятся следующие параметры:

- параллельности и перпендикулярности;

- угла наклона образованного поверхностями двух соседних деталей;

- соосности (стабильность расстояний между валами);

- пересечение осей;

- симметричности (степень сохранения симметрии одной части детали относительно другой).

Допуск расположения необходим при сборке отдельных деталей устанавливаемых в готовый агрегат. Его делят на две категории: зависимый и независимый.

Отклонения и допуски расположения

От точного места взаимного расположения отдельных деталей зависит его правильное и длительное функционирование. Обеспечение правильности сборки определяет допуск расположения. Он устанавливает приемлемое ограничение параметров соседних поверхностей. Это ограничение задаётся специально выделенным полем. Отклонения расположения соседних поверхностей могут быть независимы друг от друга.

Суммарные допуски

Все виды разрешённых отклонений, указываются для конкретной части изделия. Отмеченные данные суммируются. Полученный результат называется суммарным допуском. К нему относятся:

- параметры различных биений (радиального, торцового);

- результирующие характеристики формы обработанной заготовки.

Итоговое значение определяется как расположение контрольных точек вдоль заданной прямой или линии более высокого порядка.

Обозначения допусков формы и расположения на чертежах

Каждый из принятых параметров обладает своим индивидуальным графическим символом. Они называются допуск формы или допуск расположения. Все утверждены существующими стандартами приведены в единой системе конструкторской документации. Допуск формы и допуск расположения сведены в отдельные таблицы. Их делят на три группы. К первой группе относятся отклонения в пределах разрешенного поля. Вторая группа объединяет специфические погрешности. Величина которых, не может быть однозначно установлена в процессе измерений. Последняя группа объединяет показатели, которые нормируются в особых случаях. Это связано с отсутствием существующих графических изображений.

Требуемый элемент обозначают утверждённым графическим символом. Для его нанесение на чертеже выделяется специальное место с указанием сносок и необходимых значений.

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

- первой (литера А) признаётся нормальная точность, которая составляет не менее 60 % от погрешностей всех указанных размеров;

- вторая геометрическая точность (литера В) относится к категории повышенной точности (обычно она равна около 40% допусков для всех применяемых деталей);

- наивысшей степенью точности является третий уровень (литера С), которая не превышает 25% от всех использованных погрешностей.

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

Допуски круглости, цилиндричности профиля продольного сечения