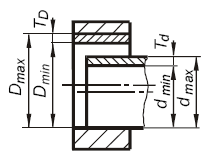

Номинальный размер — размер,

который служит началом отсчета отклонений

и относительно которого определяют

предельные размеры. Для деталей,

составляющих соединение, номинальный

размер является общим. Для деталей,

составляющих соединение, номинальный

размер является общим. Номинальные

размеры находят расчетом их на прочность

и жесткость, а также исходя из совершенства

геометрических форм и обеспечения

технологичности конструкций изделий.

Действительный размер — размер,

установленный измерением с допускаемой

Погрешностью.

Предельные размеры детали —

два предельно допускаемых размера,

между которыми должен находиться или

которым может быть равен действительный

размер годной детали. Больший из них

называют наибольшим предельным размером,

меньший — наименьшим предельным

размером. Сравнение действительного

размера с предельными дает возможность

судить о годности детали.

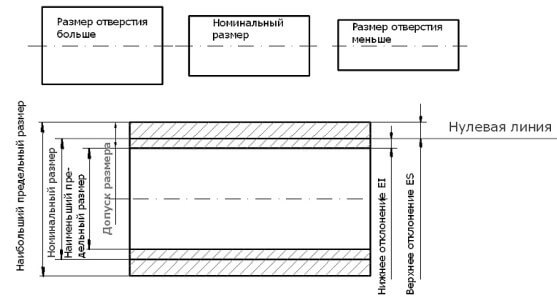

Допуск Т размера — разность

между наибольшим и наименьшим

предельными размерами или абсолютное

значение алгебраической разности между

верхним и нижним отклонениями. Допуск

всегда положителен. Он определяет

допускаемое поле рассеяния действительных

размеров годных деталей в партии, т. е.

заданную точность изготовления. С

увеличением допуска качество изделий,

как правило, ухудшается, но стоимость

изготовления уменьшается.

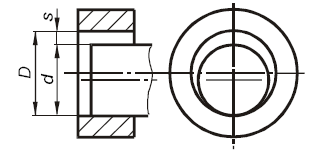

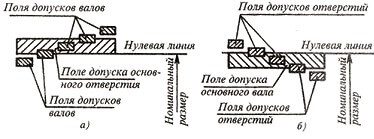

Для упрощения допуски можно изображать

графически в виде полей допусков. При

этом ось изделия всегда располагают

под схемой. Поле допуска — поле,

ограниченное верхним и нижним отклонениями.

Для упрощения чертежей введены предельные

отклонения от номинального

размера: верхнее предельное отклонение

ЕS, еs—

алгебраическая разность между

наибольшим предельным и номинальным

размерами; нижнее предельное

отклонение Е1, еi

— алгебраическая разность между

наименьшим предельным и номинальным

размерами. Для отверстия ЕS

= Dmax — D; Е1

= Dmin — D.

Для вала еs = dmax

— D, еi =

dmin — D.

Действительным отклонением

называют алгебраическую разность между

действительным и номинальным

размерами. Отклонение является

положительным, если предельный или

действительный размер больше номинального,

и отрицательным, если указанные размеры

меньше номинального.

2 Понятие о допуске, поле допуска, графическое изображение полей допусков.

Допуск Т размера — разность

между наибольшим и наименьшим

предельными размерами или абсолютное

значение алгебраической разности между

верхним и нижним отклонениями. Допуск

всегда положителен. Он определяет

допускаемое поле рассеяния действительных

размеров годных деталей в партии, т. е.

заданную точность изготовления. С

увеличением допуска качество изделий,

как правило, ухудшается, но стоимость

изготовления уменьшается.

Для упрощения допуски можно изображать

графически в виде полей допусков. При

этом ось изделия всегда располагают

под схемой. Поле допуска — поле,

ограниченное верхним и нижним отклонениями.

Поле допуска

– поле, ограниченное наибольшим

и наименьшим предельными размерами и

определяемое величиной допуска и его

положением относительно нулевой линии,

соответствующей номинальному размеру.

Графическое изображение полей допусков

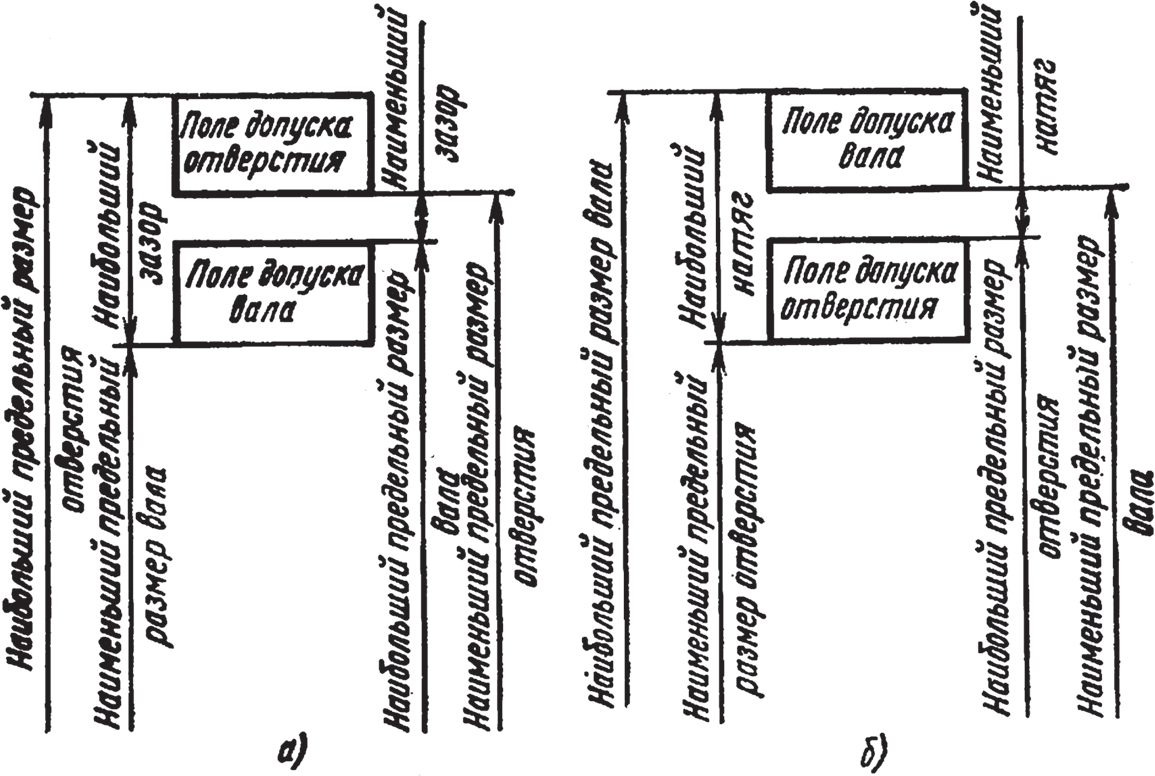

посадки с зазором приведено на рис. 1.1,

в.

Чем уже поле между верхним и нижним

отклонениями, тем выше при прочих равных

условиях степень точности, которая

обозначается цифрой и называется

квалитетом.

Положение допуска относительно нулевой

линии определяется основным

отклонением – одним из двух

предельных отклонений, ближайшим к

нулевой линии, и обозначается одной из

букв (или их сочетаний) латинского

алфавита. Прописные буквы относятся к

отверстиям, а строчные – к валам.

Таким образом, поле допуска обозначается

сочетанием буквы, указывающей на

положение допуска относительно нулевой

линии, с цифрой, говорящей о степени

точности – величине допуска.

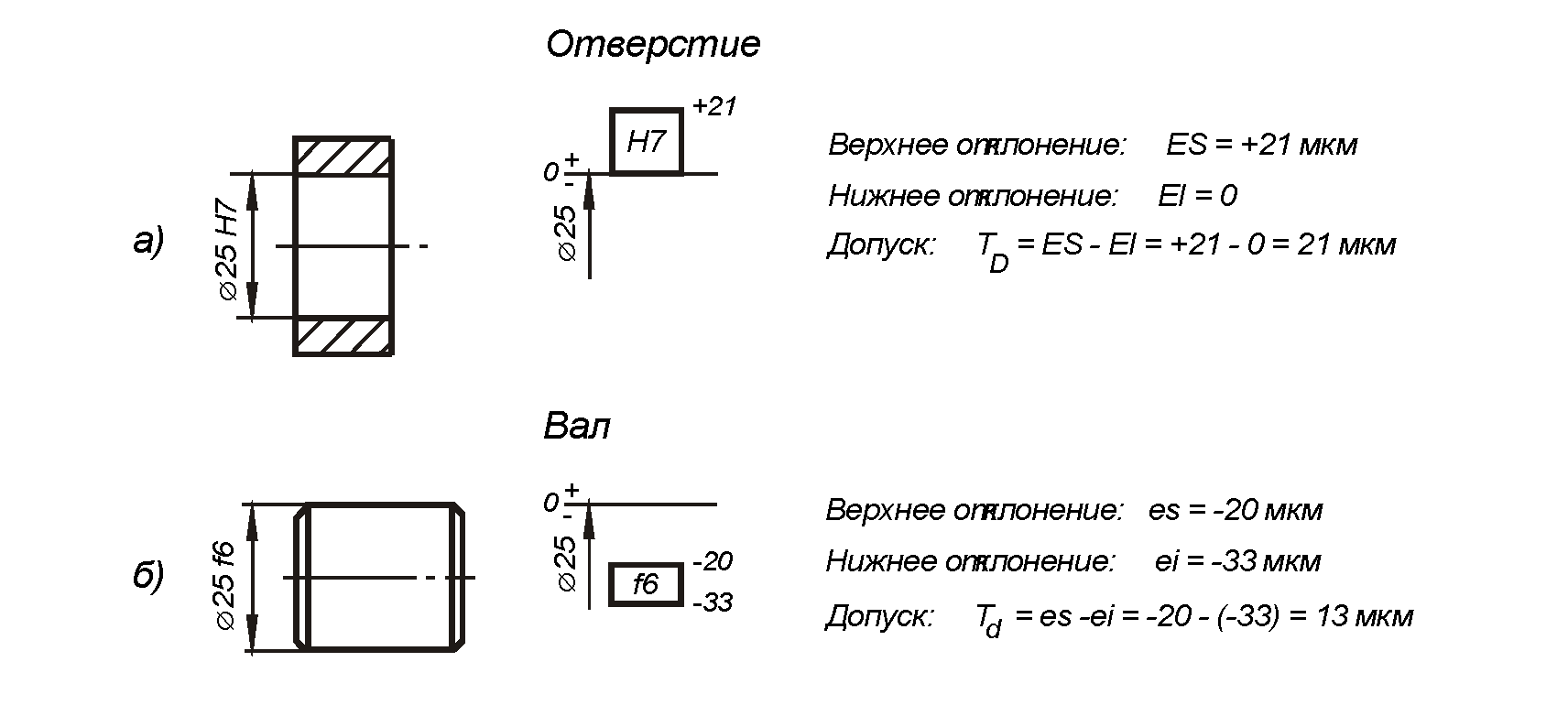

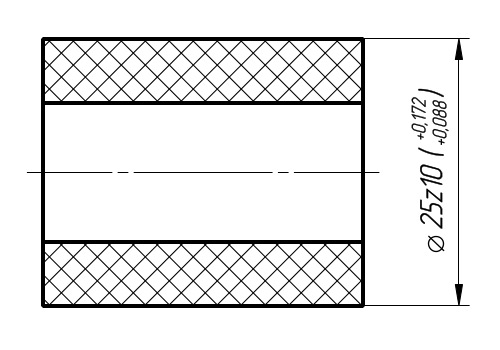

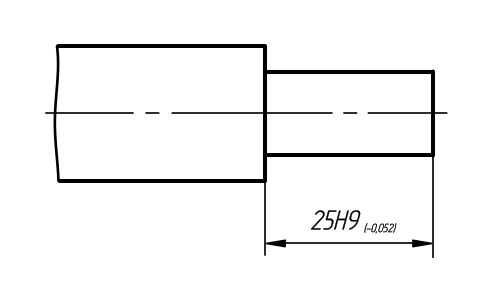

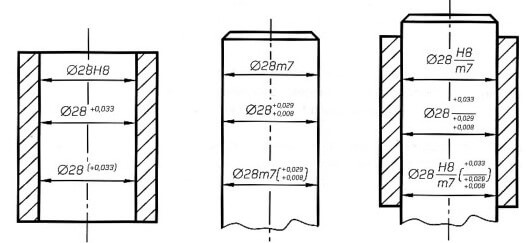

П

римеры

обозначения на чертеже полей допусков

и схемы их построения для отверстия и

вала, а также значения отклонений и

расчет допусков приведены на рис. 1.2, а,

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Содержание страницы

- 1. Общие сведения о единой системе допусков и посадок

- 2. Указание на чертежах допусков размеров

- 3. Допуски формы и расположения поверхностей деталей

- 4. Отклонения и допуски расположения

- 5. Указание на чертежах допусков точности деталей

1. Общие сведения о единой системе допусков и посадок

При изготовлении деталей из заготовок необходимо выдерживать определенные геометрические параметры поверхностей — их размеры, форму и относительное расположение. Степень приближения истинного значения рассматриваемого параметра к его теоретическому значению называется точностью.

Размер – это числовое значение линейной величины (диаметра, длины и т.д.), который в машиностроении измеряют в миллиметрах. Размеры подразделяют на номинальные, действительные и предельные.

Номинальный – это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Номинальный размер — это основной размер, полученный на основе кинематических, динамических и прочностных расчетов или выбранный из конструктивных, технологических, эксплуатационных, эстетических и других соображений. Номинальные размеры можно классифицировать по назначению на определяющие величину и форму детали, координирующие и сборочные (монтажные). Кроме того, из соображений удобства и точности обработки иногда вводятся технологические размеры. Это тот теоретический размер, к которому как можно ближе должен соответствовать размер готовой детали.

Действительный – это размер, установленный измерением с допустимой погрешностью.

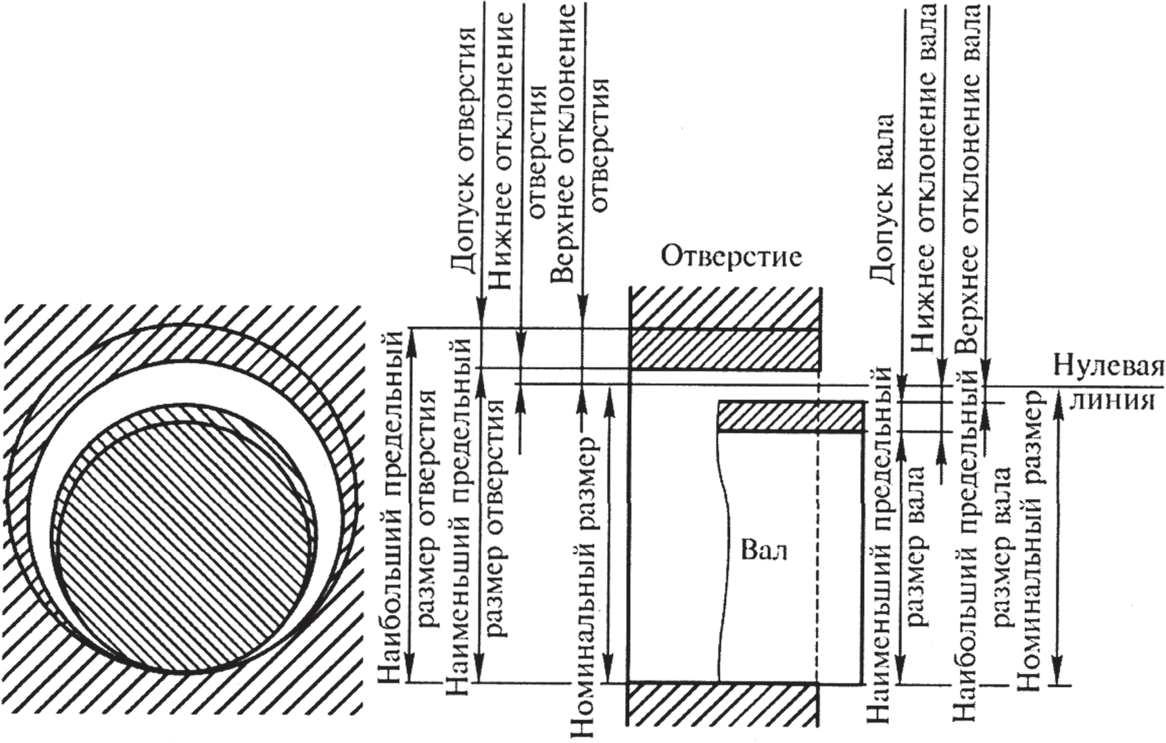

Чтобы изделие считалось годным, т.е. отвечало своему целевому назначению, его действительный размер должен быть выдержан между двумя теоретически допустимыми предельными размерами, разность которых образует допуск. Наибольший предельный размер — это больший из двух предельных, наименьший — это меньший из двух предельных размеров.

Для удобства указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого номинального размера (рис. 1). Абсолютную величину и знак отклонения получают вычитанием номинального размера из соответствующего предельного размера.

Рис. 1. Формирование отклонений для вала и отверстия относительно нулевой линии номинального размера

Отклонение – это алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером.

Действительное отклонение — это алгебраическая разность между действительным и номинальным размерами.

Предельное отклонение – это алгебраическая разность между предельным и номинальным размерами. Предельные отклонения подразделяют на верхнее и нижнее.

Верхнее отклонение – это алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее отклонение – это алгебраическая разность между наименьшим предельным и номинальным размерами. Верхнее и нижнее отклонения приводятся в справочных таблицах и измеряются в микрометрах (мкм), а на чертежах указываются в миллиметрах (мм).

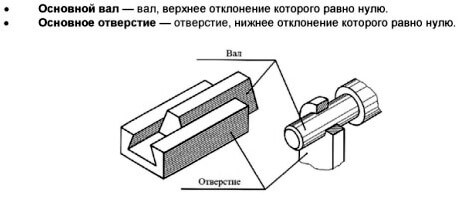

Классификацию отклонений по геометрическим параметрам целесообразно рассмотреть на примере соединения вала и отверстия. Термин «вал» применяют для обозначения наружных (охватываемых) элементов деталей, термин «отверстие» — для обозначения внутренних (охватывающих) элементов деталей. Термины «вал» и «отверстие» относят не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой охватываемой и охватывающей формы (например, ограниченным двумя параллельными плоскостями — шпоночное соединение).

Допуск — это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Квалитет (степень точности) — совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Нулевая линия — это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные — вниз.

Поле допуска — это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Основное отклонение – одно из двух отклонений (верхнее или нижнее), ближайшее к нулевой линии, используемое для определения положения поля допуска относительно нулевой линии. Основное отверстие — это отверстие, нижнее отклонение которого равно нулю. Основной вал — это вал, верхнее отклонение которого равно нулю.

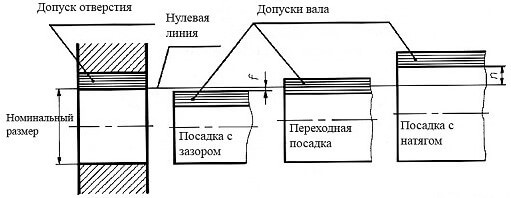

В зависимости от взаимного расположения полей допусков отверстия и вала различают посадки с зазором, с натягом и переходные, когда возможно получение как зазора, так и натяга (рис. 2).

Рис. 2. Типы посадок: а — с зазором; б — с натягом

Номинальным размером посадки называется номинальный размер, общий для отверстия и вала, составляющих соединение. Зазором называется разность размеров отверстия и вала, если размер отверстия больше размера вала.

Посадка с зазором — это посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала). К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Поскольку идеально точное изготовление деталей невозможно, то невозможно получить в соединении один и тот же по величине зазор. В связи с этим назначаются два предельных значения — наименьший и наибольший зазоры, между которыми должен находиться зазор в соединении по выбранной посадке.

Натягом называется разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Посадка с натягом — это посадка, при которой обеспечивается натяг в соединении. Поле допуска отверстия расположено под полем допуска вала.

Если после назначения экономически целесообразных допусков на обработку вала и отверстия оказывается, что их поля допусков перекрываются частично или полностью, то такие соединения относят к переходным посадкам.

Переходная посадка — это посадка, при которой возможно получение как зазора, так и натяга.

Для оценки точности соединений (посадок) пользуются понятием «допуск посадки», под которым понимают сумму допусков отверстия и вала, составляющих соединение.

При соединении двух деталей (отверстие и вал) образуется посадка, определяемая разностью их размеров до сборки, т.е. величиной получающихся зазоров или натягов в соединении. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

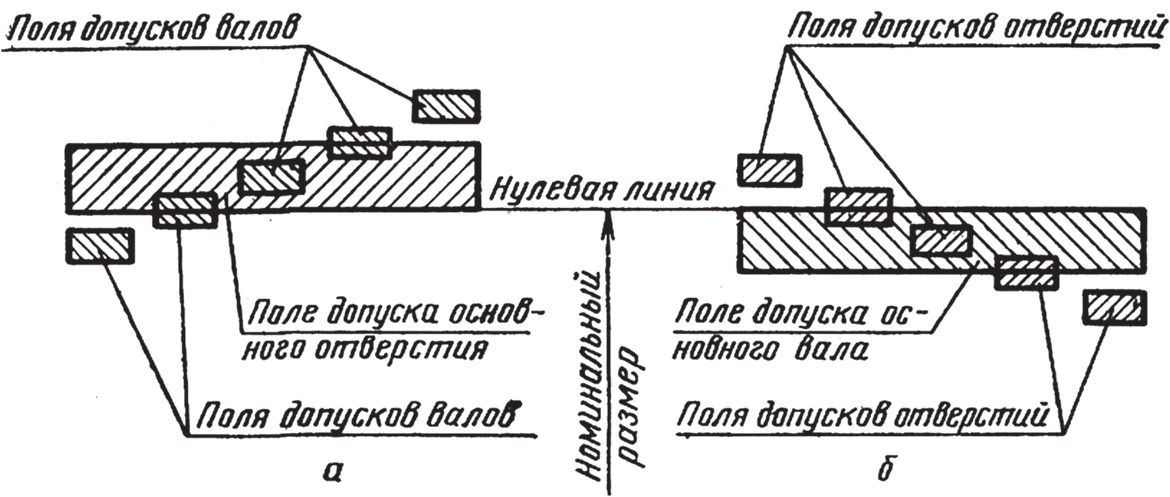

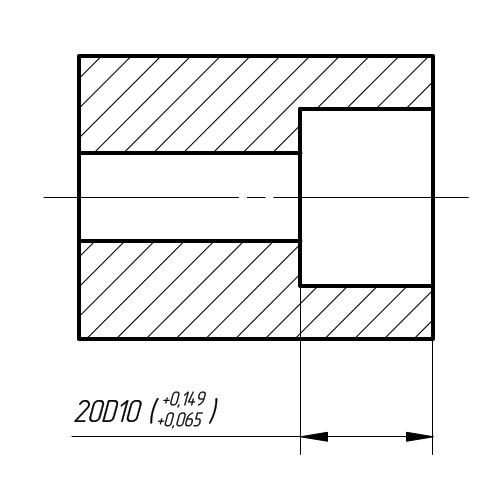

Различают две равноценные системы образования посадок — система отверстия и система вала (рис. 3).

Рис. 3. Примеры посадок в системах: а — отверстия; б — вала

Посадки в системе отверстия – это посадки, у которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. У основного отверстия нижнее отклонение равно нулю или наименьший предельный размер его совпадает с номинальным размером соединения, а верхнее зависит от квалитета.

Посадки в системе вала – это посадки, у которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю или наибольший предельный размер совпадает с номинальным размером соединения, а нижнее зависит от квалитета.

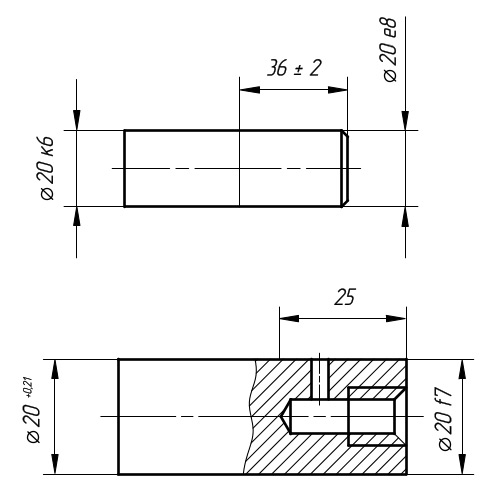

2. Указание на чертежах допусков размеров

Прежде чем назначить предельные отклонения размерам на чертежах определяют характер соединения, возможности ремонта, условия эксплуатации и др.

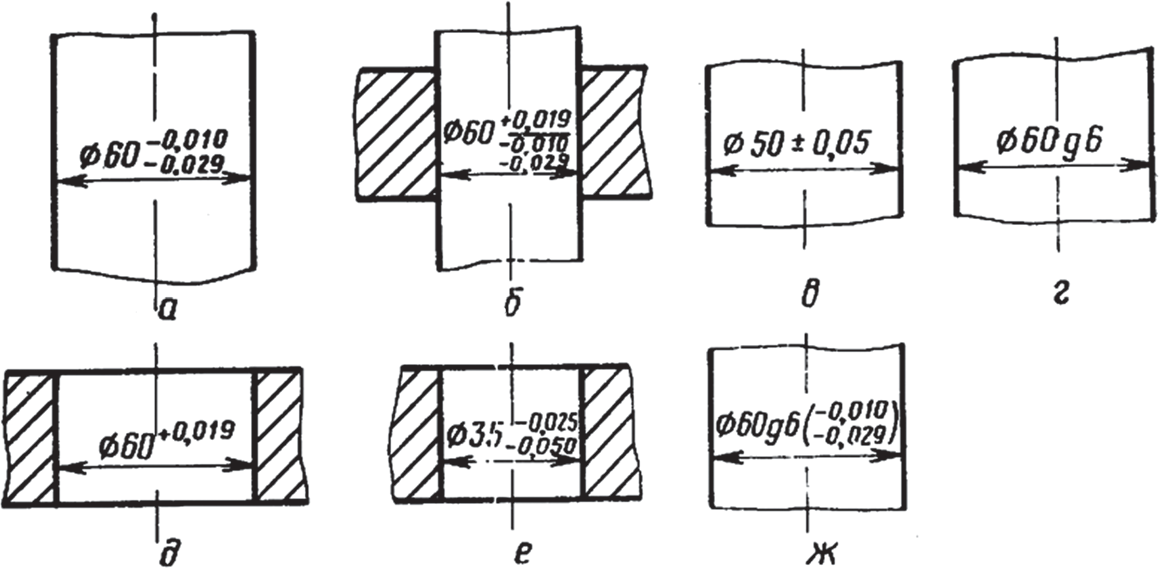

Предельные размеры с помощью предельных отклонений указывают на чертежах с помощью таблиц несколькими способами:

- числовыми величинами (рис. 4, а), причем отклонение, равное нулю, опускается (рис. 4, д), а одинаковые по абсолютной величине, но противоположные по знаку отклонения указывают один раз со знаками ± (рис. 4, e);

- условными (символическими) обозначениями полей допусков и посадок согласно стандартам (рис. 4, г);

- символическими условными обозначениями полей допусков с указанием справа в скобках их числовых величин (рис. 4, ж).

Рис. 4. Нанесение предельных (верхнего и нижнего) отклонений на чертежах

Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают также одним из трех перечисленных способов в виде дроби: в числителе представляют предельные отклонения отверстия, в знаменателе — вала (рис. 4, б). На рис. 4, г символ g6 обозначает поле допуска, т.е. два отклонения: верхнее отклонение — 0,010 и нижнее — 0,029 мм. В обозначениях положительных предельных отклонений знак «+» опускать нельзя. Предельные отклонения записывают до последней значащей цифры включительно, выравнивая количество знаков в верхнем и нижнем отклонении добавлением нулей (рис. 4; а,б,е,ж).

Буквенный способ обозначения полей допуска предпочтителен в случае применения предельных калибров для измерения размеров на производстве, так как на калибрах, как правило, маркируются буквенные обозначения полей допусков контролируемых деталей.

Числовые обозначения удобнее при работе на универсальных металлообрабатывающих станках и при контроле изделий универсальными средствами измерений. Смешанные обозначения применяют при неопределенности вопроса о средствах контроля, которые будут использованы на производстве.

3. Допуски формы и расположения поверхностей деталей

В процессе механической обработки деталей под действием сил резания, а также в процессе эксплуатации машины под нагрузкой происходит деформация деталей. В результате нежесткости центров токарного станка или самой заготовки и других причин после обработки деталь может иметь бочкообразный, седлообразный или конусный профиль, т.е. иметь погрешность формы, или иметь радиальное биение наружной поверхности относительно линии центров, т.е. иметь погрешность расположения наружной поверхности относительно осевой линии.

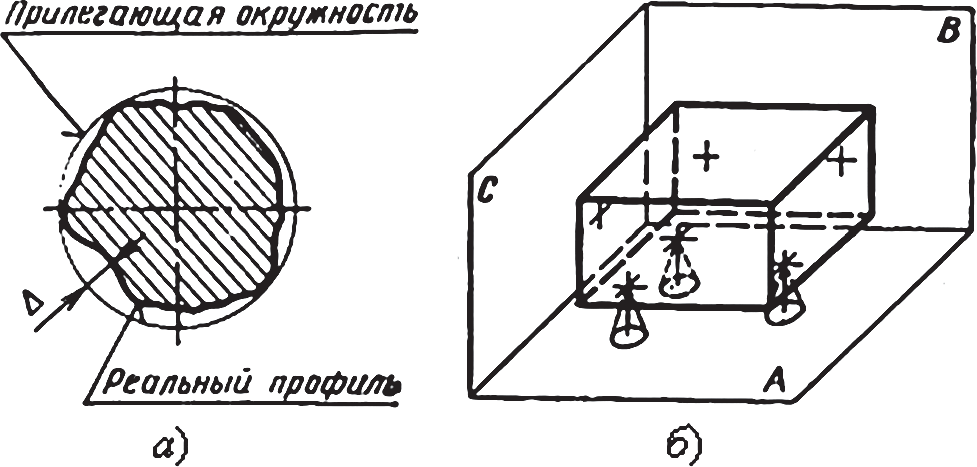

В основу нормирования и систему отсчета отклонений формы и расположения поверхностей положен принцип прилегающих поверхностей и профилей, элементов, деталей, сборочных единиц (узлов).

Под элементом понимается поверхность (часть поверхности, плоскость симметрии нескольких поверхностей), профиль поверхности, линия пересечения двух поверхностей, ось поверхности или сечения (точка пересечения линии, линии и поверхности, центр окружности или сфера).

Различают следующие основные виды прилегающих поверхностей, плоскостей и профилей: номинальная (идеальная) поверхность, номинальная форма, которая задана чертежом или другой технической документацией, и реальная поверхность, ограничивающая деталь и отделяющая ее от окружающей среды.

Профиль — это линия пересечения поверхности с плоскостью или заданной поверхностью. Различают профили номинальной и реальной поверхностей. Прилегающая плоскость и прилегающая прямая — плоскость или прямая, соприкасающаяся с реальной поверхностью или профилем и расположенная вне материала детали так, чтобы отклонение от ее наиболее удаленной точки соответственно реальной поверхности или профиля в пределах нормируемого участка имело минимальное значение (рис. 5, а).

Рис. 5. Номинальные профиль и поверхности: а — прилегающая окружность; б — комплект баз

Нормируемый участок — это участок поверхности или линии, к которому относится допуск или отклонение формы или расположение элемента. Нормируемый участок должен задаваться размерами, определяющими его площадь, длину или угол сектора (в полярных координатах). Если нормируемый участок не задан, то допуск или отклонение формы или расположения должен относиться ко всей поверхности или длине рассматриваемого элемента.

Прилегающая окружность — это окружность минимального диаметра, описания вокруг реального профиля наружной поверхности вращения, или минимального диаметра, вписанная в реальный профиль внутренней поверхности вращения (рис. 5, а).

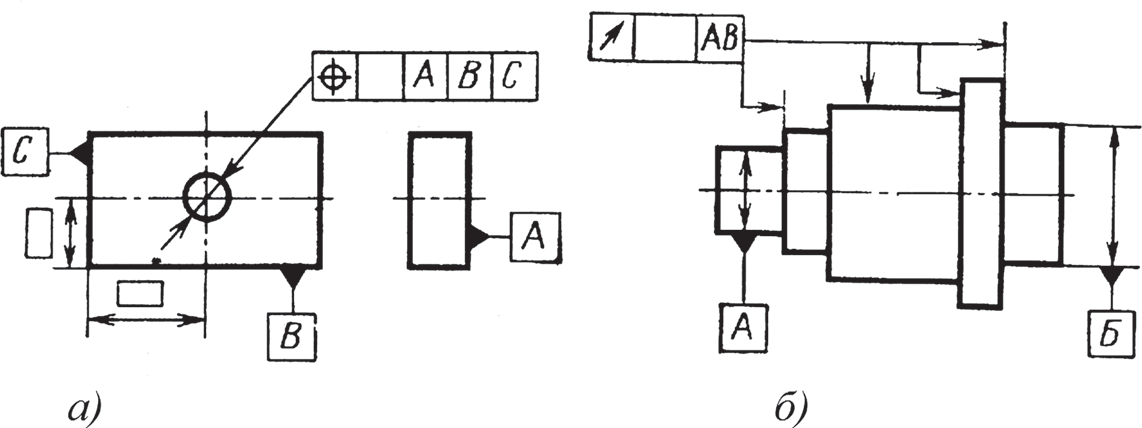

База — элемент детали (или выполняющее ту же функцию сочетание элементов), определяющий одну из плоскостей или осей системы координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базами могут быть, например, базовая плоскость, базовая ось, базовая плоскость симметрии.

Комплект баз — совокупность двух или трех баз, образующих систему координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базы, образующие комплект баз, различают в порядке убывания числа степеней свободы, лишаемых ими (например, на рис. 5, б база А лишает деталь трех степеней свободы, база В – двух, а база С – одной степени свободы).

Отклонение формы определяется как сумма абсолютных значений наибольших отклонений точки от реальной поверхности, расположенных по обе стороны от средней поверхности. Такой способ оценки получил применение в ряде современных измерительных средств. Разница между отклонениями формы, определенными относительно прилегающей и средней поверхности, практически незначительна.

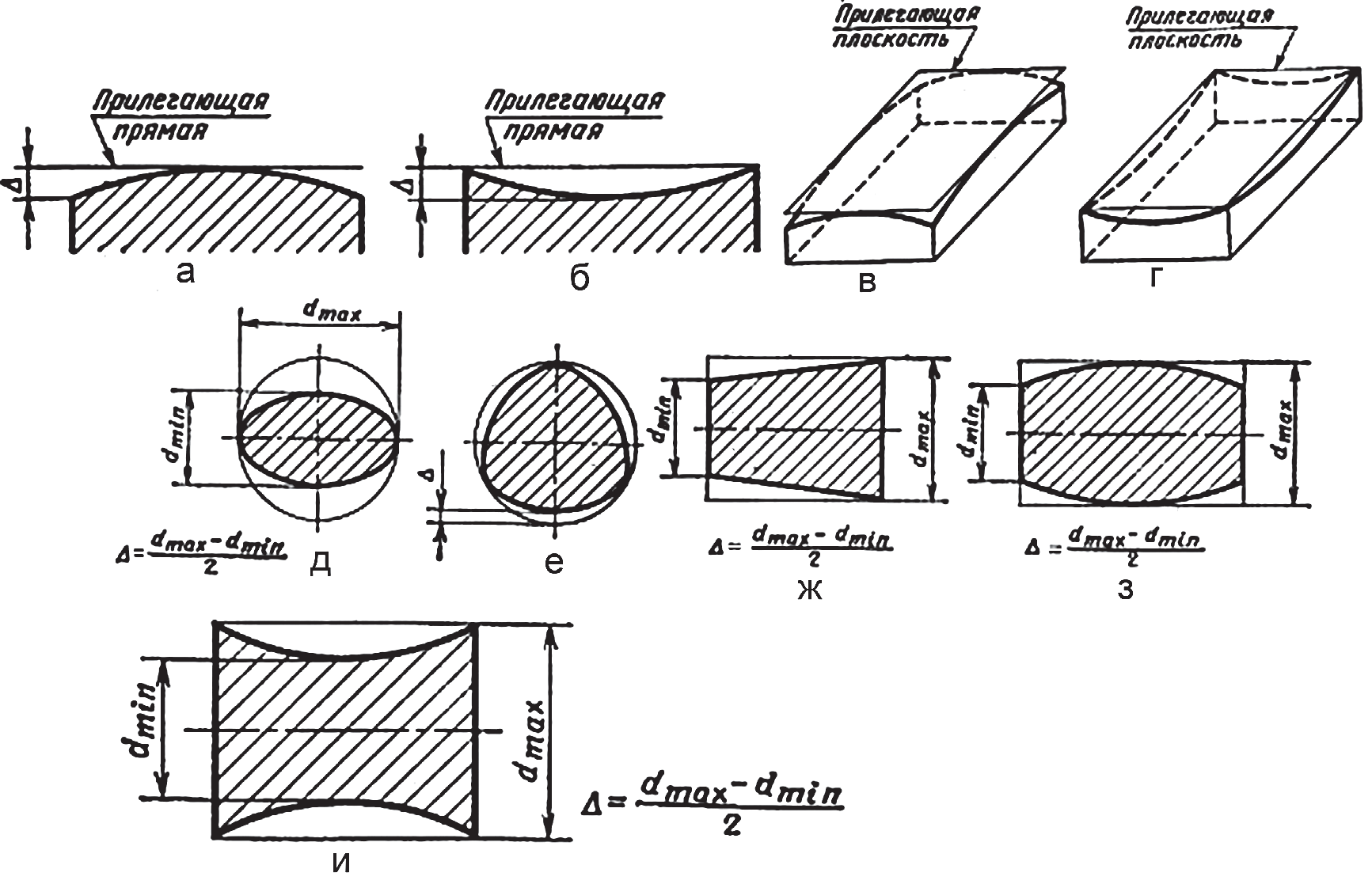

К отклонениям и допускам формы относятся (рис. 6):

- отклонение от прямолинейности в плоскости и допуск. Частными видами отклонения от прямолинейности являются выпуклость и вогнутость;

- отклонение от прямолинейности оси (или линии) в пространстве и допуск (рис. 6; а, б);

- отклонение от плоскостности и допуск. Частными видами отклонений от плоскостности являются выпуклость и вогнутость (рис. 6; в, г);

- отклонение от круглости и допуск. Частными видами отклонений от круглости являются овальность и огранка (рис. 6; д, е);

- отклонение от цилиндричности и допуск;

- отклонение и допуск профиля продольного сечения цилиндрической поверхности. Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность (рис. 6; ж, з, и).

Рис. 6. Отклонения и допуски формы поверхностей изделия

Применять частные виды отклонений — выпуклость, вогнутость, огранку, овальность, конусообразность, бочкообразность, седлообразность для их нормирования следует лишь в обоснованных случаях, когда для обеспечения правильного функционирования изделия важно учитывать и характер отклонения формы.

Рис. 7. Поле допуска на соосность

4. Отклонения и допуски расположения

В реальных поверхностях отклонения формы и расположения всегда сочетаются. В работе и при измерениях эти отклонения могут проявляться или раздельно, или совместно. Поэтому установлены собственно отклонения и допуски расположения, предполагающие исключение из рассмотрения отклонений формы путем замены реальных поверхностей прилегающими, и суммарные отклонения и допуски формы и расположения.

Отклонения расположения и допуски определяются относительно баз. Отклонения формы и расположения отдельных баз комплекта могут вызвать неоднозначную оценку геометрических отклонений других поверхностей. Поэтому при назначении комплекта баз важно задать последовательность их выбора, которая должна устанавливаться в порядке убывания числа степеней свободы детали, отнимаемых базами.

Введенный допуск на наклон позволяет нормировать отклонения от любого номинального угла (кроме 0 и 90°) методом, аналогичным методу нормирования допусков на параллельность и перпендикулярность, т.е. в линейной мере.

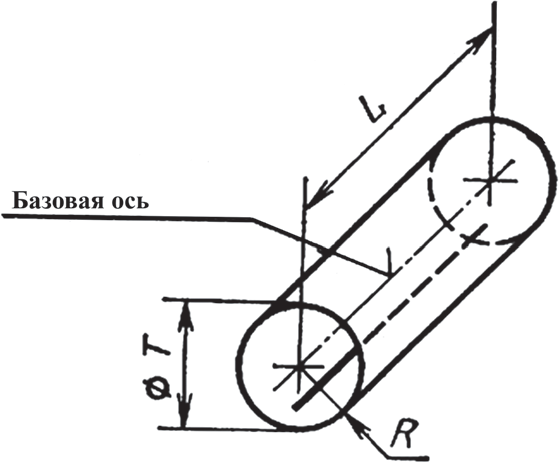

Допуски на соосность, симметричность, пересечение осей, позиционный допуск можно задавать либо предельным значением отклонения в радиусном выражении, либо диаметром (шириной) поля допуска, что соответствует удвоенному предельному отклонению (допуски в диаметральном выражении). Оба способа выражения допуска показаны на рис. 7 на примере поля допуска на соосность (Т — допуск в диаметральном, R = T/2 — допуск в радиальном выражении).

5. Указание на чертежах допусков точности деталей

На чертежах изделий, как правило, предпочтение отдается условным обозначениям допусков, а не текстовым записям (табл. 1). Записи рекомендуется в основном применять для текстовой документации или в случаях, когда вид допуска или базирования не может быть выражен условным обозначением.

Таблица 1. Условные обозначения допусков

| Группа допусков | Вид допуска | Знак |

| Допуск формы | Допуск прямолинейности | |

| Допуск плоскостности | ||

| Допуск круглости | ||

| Допуск цилиндричности |  |

|

| Допуск профиля продольного сечения | ||

| Допуск расположения | Допуск параллельности | |

| Допуск перпендикулярности | ||

| Допуск наклона | ||

| Допуск соосности |  |

|

| Допуск симметричности | ||

| Позиционный допуск | ||

| Допуск пересечения осей | ||

| Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения

Допуск биения в заданном направлении |

|

| Допуск полного радиального биения

Допуск полного торцового биения |

|

|

| Допуск формы заданного профиля | ||

| Допуск формы заданной поверхности |

Опыт применения условных обозначений показал, что они удобны, наглядны, упрощают оформление документации, позволяют избежать разнобоя в текстовых формулировках.

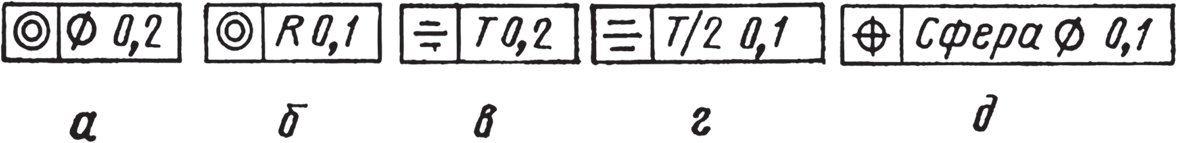

При условном обозначении данные о допусках формы и расположении поверхностей указывают в прямоугольной рамке, разделенной на две части и более (рис. 8), в которых помещают (слева направо): в первой — знак допуска по табл. 1, во второй — числовое значение допуска в миллиметрах, в третьей и последующих — буквенное обозначение базы (баз).

Рис. 8. Указание допусков

Перед числовым значением допуска, который можно задать в радиусном или диаметральном выражениях, должен проставляться символ, указывающий способ выражения. Для допусков в диаметральном выражении применяют символ ø при указании допусков соосности и прецизионных (если поле позиционного допуска круговое или цилиндрическое) — рис. 8, а или символ Т при указании допусков симметричности, пересечения осей, формы заданного профиля и заданной поверхности, позиционного допуска (если поле позиционного допуска ограничено двумя параллельными прямыми или плоскостями) — рис. 8, в. Символ ø применяют также при указании цилиндрических полей допусков прямолинейности, параллельности, перпендикулярности и наклона осей. Для допусков в радиусном выражении используют соответственно символы R или Т/2 (рис. 8; б, г).

Если поле допуска сферическое, пишется слово «сфера» и соответственно символы 0 или Р (рис. 8, д).

Существует правило базирования и указания баз в машиностроении. Буквенные обозначения каждого базового элемента вносятся слева направо в отдельное поле рамки (третье, четвертое и т.д.) в порядке убывания числа степеней свободы детали (например, на рис. 9, а база А лишает деталь трех, база В — двух, а база С — одной степени свободы).

Рис. 9. Обозначение баз: а — буквенное; б — объединенных баз

Если же два или несколько элементов образуют объединенную базу и их последовательность не имеет значения (например, они образуют общую ось), то их буквенные обозначения вписывают вместе в третье поле рамки (рис. 9, б).

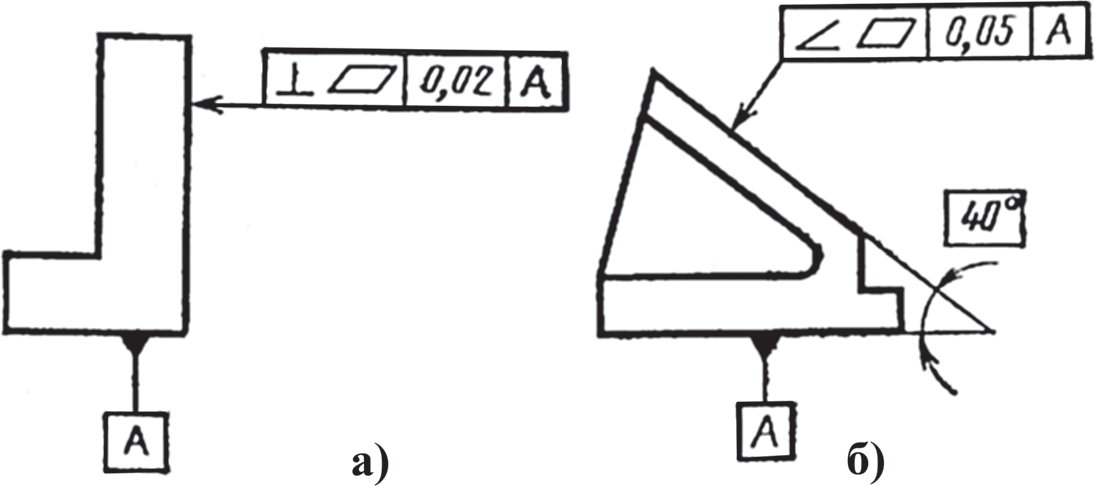

Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками составных допусков в такой последовательности: знак допуска расположения, знак допуска формы. Например, рис. 10, а — знак суммарного допуска перпендикулярности и плоскостности поверхности относительно основания 0,02 мм, рис. 10, б — знак суммарного допуска наклона и плоскостности поверхности относительно основания 0,05 мм.

Рис. 10. Суммарные допуски

Отклонения размеров и других параметров готовой детали от указанных в чертеже определяют погрешность обработки, величина которой должна находиться в пределах допуска.

Погрешности подразделяют на систематические и случайные. К систематическим относятся погрешности, которые при обработке партии деталей повторяются на каждой детали. Систематические погрешности по величине больше случайных и определяют точность обрабатываемой детали.

Основными причинами систематических погрешностей обработки являются:

- неточность станка (например, непрямолинейность направляющих станины или неперпендикулярность направляющих оси шпинделя, неточность изготовления шпинделя и его опор и т.д.);

- деформация сборочных единиц (узлов) и деталей станка под действием сил резания и нагрева в процессе работы;

- неточность изготовления режущих инструментов, приспособлений и их износ;

- деформация инструментов и приспособлений под действием сил резания и нагрева в процессе обработки;

- погрешности установки и базирования заготовки на станке;

- деформация обрабатываемой заготовки под действием сил резания и зажима, а также из-за нагрева в процессе обработки;

- погрешности, возникающие при установке инструментов и их настройке на размер;

- погрешности в процессе измерения, вызываемые неточностью измерительных инструментов и приборов, их износом и деформациями, а также ошибкой рабочего при оценке показаний измерительных устройств.

Причины, вызывающие систематические погрешности, можно установить и устранить.

К случайным, непредвиденным относятся погрешности, возникающие вследствие случайных упругих деформаций заготовки, станка, приспособления и режущего инструмента (например, из-за неоднородности обрабатываемого материала).

Содержание:

- Размеры, допуски. Поле допуска.

- Единая система допусков и посадок (ЕСДП)

- Посадка с зазором

- Посадка с натягом

- Переходная посадка

- Обозначение посадок на чертежах

Взаимозаменяемость – принцип конструирования и изготовление деталей, обеспечивающий возможность сборки и замены при ремонтах независимо изготовленных с заданной точностью деталей и сборочных единиц без дополнительной обработки и припасовки и с сохранением соответствия качества:

- полная – предусматривает сборку без дополнительной обработки всех деталей, которые входят в сборочную единицу,

- неполная – предусматривает сборку при дополнительной обработке только части деталей, изготовленных с меньшей точностью.

Детали и сборочные единицы будут взаимозаменяемые только в случае, когда их размеры, форма и другие параметры находятся в определенных пределах. Параметры деталей оценивают количественно с помощью размеров.

Размер – это числовое значение линейной величины в избранных единицах измерения:

- номинальный – это размер, относительно которого определяются пределы и который используется для отсчета отклонений (определяется во время конструирования на основе расчетов или по конструктивным соображениям и проставляется на чертежах деталей или соединений, после расчетов округляется к стандартному значению по ГОСТ 6636-69);

- действительный – размер установленный измерениям с допустимой погрешностью;

- предельный – два допустимые размера, т.е. наибольший и наименьший, между которыми должен находиться действительный размер.

На чертежах проставляют номинальные размеры, а каждое из двух предельных определяют по отклонением от номинального.

Предельные отклонения – это отклонение от номинального размера, которые проставляются на чертеже. Различают верхнее и нижнее отклонения.

Предельные отклонения определяются как алгебраическая разность между предельным и номинальными размерами:

Отверстие – охватывающий размер.

Вал – охватываемый размер.

Разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним пределами называется допуском размера Т:

Поле допуска – поле ограниченное верхним и нижним отклонениями –, которое определяется величиной допуска и располагается относительно номинального размера – нулевой линии. Нулевая линия при графическом изображении полей допусков отвечает номинальному размеру. Выше нулевой линии располагаются положительные отклонения, ниже – отрицательные.

Установление предельных отклонений на размеры деталей предусматривает решение двух задач:

1) регламентация нужной точности изготовления размеров;

2) определение характера соединения соединенных поверхностей, т.е. посадки.

Единая система допусков и посадок (ЄСДП)

ЕСДП – это совокупность закономерно построенных рядов допусков и посадок, оформленных в виде стандартов, предназначенная для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок.

ЕСДП охватывает размеры до 3150мм.

Составной частью к ЕСДП входят стандарты:

- ГОСТ 25346-82 «ЕСДП, общие положения…»;

- ГОСТ 25347-82 «ЕСДП, поля допусков и рекомендуемые посадки» (СТ СЭВ 144-75).

Для нормирования разных уровней точности для размеров до 500мм стандартом предусмотренные 19 квалитетов точности:

- IT01, IT0, IT1, IT2 – для концевых мер;

- IT2 … IT5 – для калибров;

- IT5 … IT11 – для сопряженных размеров деталей машин;

- IT12 … IT1 – для свободных (несопряженных) размеров.

Допуск размера в ЕСДП образуется соединением основного отклонения и квалитета: и т.п.

Посадка – это характер соединения деталей, которая определяется величиной полученных в ней зазоров или натягов, и которая характеризует свободу перемещения соединенных деталей или сопротивление их взаимному перемещению.

Зазор – это разность между размерами отверстия и вала, если отверстие больше вала.

Натяг – это разность между размерами отверстия и вала, если вал больше отверстия.

В зависимости от взаимного расположения полей допуска отверстия и вала различают посадки с зазором, натягом и переходные.

Для образования допусков и посадок в ЕСДП предполагается 26 наименований основных отклонений:

А – H (a – h) – зазор;

Js – N (js – n) – переходная;

P – Z (p – z) – натяг.

Посадка с зазором – это посадка, в которой обеспечивается зазор в соединении, т.е. поле допуска отверстие размещено над полем допуска вала (К посадкам с зазором принадлежат и посадки, в которых нижний предел поля допуска отверстия совпадает с верхним пределом поля допуска вала.). Они предназначены для подвижных и недвижимых соединений. В подвижных соединениях зазор служит для обеспечения свободы движения, размещения слоя смазочного материала, компенсирования температурных деформаций, а также компенсирования отклонений формы и расположение поверхностей, погрешностей сборки и т.п. В неподвижных соединениях посадки с зазором применяются для обеспечения беспрепятственной сборки деталей.

- «Скользящие посадки» H/h (4…12 квалитеты точности) применяются для неподвижных соединений с дополнительным креплением, в подвижных служат для медленных перемещений деталей, как правило направленных продольно.

- «Посадки движения» H/g, G/h (валы 4…6 квалитетов, отверстия 5…7) применяются только для высокоточно изготовленных деталей, в подвижных соединениях в случае обеспечения плавности и точности перемещения и ограничения зазора для предотвращения нарушения соосности, возникновения толчков.

- «Ходовые посадки» H/f, F/h характеризуются умеренным гарантированным зазором, достаточным для свободного вращения в подшипниках скольжения. В подвижных − применяются для сопротивления поступательному перемещению, в соединениях, которые не нуждаются в высокой точности центрирования. В недвижимых соединениях – для обеспечения легкой сборки-разборки при невысоких требованиях к точности центрирования деталей.

- «Легкоходовые посадки» H/e, E/h характеризуются значительным гарантированным зазором, который обеспечивает свободное вращение при тяжелых условиях работы или осложненных условиях монтажа.

- «Широкоходовые посадки» H/d, D/h характеризуются большим гарантированным зазором, который позволяет компенсировать значительные отклонения соединенных поверхностей и температурных деформаций.

Посадки H/a, H/b, H/c, A/h, B/h, C/h, с большим зазором характеризуются большим гарантированным зазором. Используются при грубых квалитетах (11,12) для конструкций малой точности, где большие зазоры необходимы для компенсирования отклонений расположения (несоосности, несимметричности, неперпендикулярности и т.п.), для соединения грубообработанных или необработанных чистотягнутых материалов малой точности.

Посадка с натягом – это посадка, при которой обеспечивается натяг соединения, т.е. поле допуска отверстия расположено под полем допуска вала. Они используются для недвижимых неразъемных соединений (разъемных ли лишь в отдельных случаях при ремонте) без дополнительного крепления винтами, штифтами, шпонками и т.п.:

- «Легкопрессовые посадки» H/р, Р/h характеризуются минимальным гарантированным натягом, используются при наиболее точных квалитетах (4…7), применяются в случаях, когда крутящие моменты и осевые силы малы, для соединения тонкостенных деталей, для центрирования тяжелонагруженных или быстроходных крупногабаритных деталей с дополнительным креплением.

- «Прессовые средние посадки» H/r, H/s, H/t, R/h, S/h, T/h, характеризуются гарантированным натягом, обеспечивающим передачу нагрузки средней величины без дополнительных креплений. Используются в тех случаях, когда применение посадки с большим натягом не разрешено из условия прочности деталей; в соединениях, которые воспринимают тяжелые нагрузки, но с дополнительным креплением.

- «Прессовые тяжелые посадки» H/u, H/x, H/z характеризуются большим гарантированным натягом, предназначенные для соединений, на которые действуют тяжелые нагрузки, в том числе и динамические. Применяются, как правило, без дополнительного крепления.

Переходная посадка – это посадка, при которой можно получить как зазор, так и натяг, т.е. поля допусков отверстия и вала перекрываются частично или полностью. Они предназначены для недвижимых, но разъемных соединений и обеспечивают хорошее центрирование сопряженных деталей. Для них характерно получение как небольших зазоров, так и небольших натягов. Их применяют с дополнительным креплением шпонками, штифтами, винтами и т.п., применяют в относительно точных квалитетах (валы 4…7, отверстия 5…8):

- «Плотные» H/js, Js/h , для которых вероятно получение зазора, но и возможные небольшие натяги. Применяются в тех случаях, когда при центрировании деталей допускаются небольшие зазоры или надо обеспечить сборку, при необходимости при частых сборках и разборках.

- «Напряженные» H/k, K/h, вероятности получения зазоров и натягов одинаковые, сборка и разборка получаются без значительных усилий, наиболее распространенные (зубчатые колеса на валах редукторов, шкивы, маховики, звездочки и т.п.)

- «Тугие» H/m, M/h обеспечивают преимущество натяги, применяются для неподвижных соединений деталей на быстроходных валах с дополнительным креплением и без него (при малых нагрузках и больших длинах соединения): (зубчатые колеса на валах редукторов, посадки деталей на исходные валы электродвигателей и редукторов и т.п.).

- «Глухие» H/n, N/h наиболее прочные, зазора практически нет, разборки проводится редко , как правило только при капитальном ремонте, применяется для центрирования деталей в недвижимых соединениях, которые передают большие усилия, при наличии вибраций и ударов.

В ЕСДП существует:

- система отверстия – посадки, в которых зазоры и натяги получаются соединением разных валов с основным отверстием (основное отверстие – это отверстие, нижнее отклонение которого равняется 0);

- система вала – посадки, в которых зазоры и натяги получаются соединением разных отверстий с основным валом (основной вал – это вал, верхнее отклонение которого равняется 0);

Системе отверстия отдают предпочтение как более экономичной – это обуславливается меньшим количеством типов размеров необходимого инструмента: разные валы в системе отверстия обрабатываются одним и тем самым резцом или шлифовальным колом, тогда как для получения в системе вала разнообразных посадок при заданном диаметре нужно больше ценных зенкеров, разверток или протяжек. В ряде случаев более экономичной бывает система вала (соединение поршней палец-шатун).

При использовании деталей, которые изготовляются на специализированных предприятиях (подшипники, шпонки и т.п.) посадку надо определять в системе, в которой они изготовлены.

На сборочных чертежах в местах соединений посадка показывается рядом с номинальным размером:

На чертежах предельные отклонения задаются:

1. условным обозначением 20Н7, 35к6;

2. числовым значением и предельным отклонением 25±0,015:

3. условным обозначением полей допусков с указанием отклонений 25js7(±0,01).

Предельные отклонения размеров с неуказанными допусками назначают за ГОСТ26670-83, числовые значения неуказанных допусков обозначаются:

1. по квалитетам с IT12 по IT17 (ГОСТ 25317-82)

2. по классам (ГОСТ 25670-83) (числовое значение предельных отклонений в этих классах точности отвечает:

IT12 – t1,

IT13 – t2,

IT16 – t3,

IT17 – t4.

Формат: pdf

Размер: 453 КВ

Нанесение предельных отклонений на чертежах

Согласно действующим правилам составления чертежей, те предельные отклонения, которые имеют размеры, полагается указывать сразу после размеров номинальных. При этом допускается такая ситуация, при которой предельные отклонения тех угловых и линейных размеров, которые имеют относительно низкую точность, сразу после номинальных размеров не указываются. Вместо этого они оговариваются в технических требованиях способом общей записи. Обязательным условием при этом является то, что соответствующая запись четко и однозначно определяет как сами значения предельных отклонений размеров, так и те символы, которыми они обозначаются.

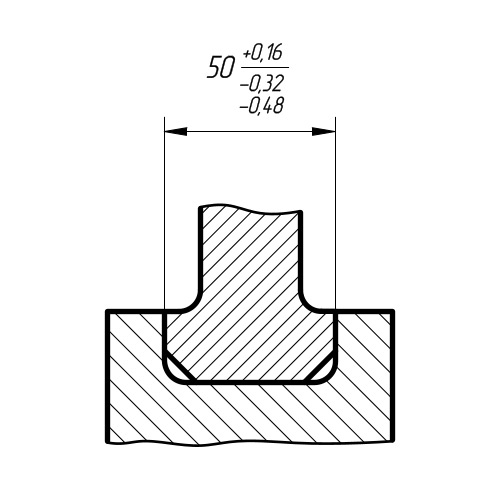

На чертежах предельные отклонения, которые имеют линейные размеры, указываются при помощи условных обозначений, принятых в технике согласно действующим стандартам для обозначения полей допусков (например, 12е8 или 18Н7). Кроме того, для этой цели используются и числовые значения, к примеру:

| 18 |

+0,018 |

, 12 |

-0,032 -0,059 |

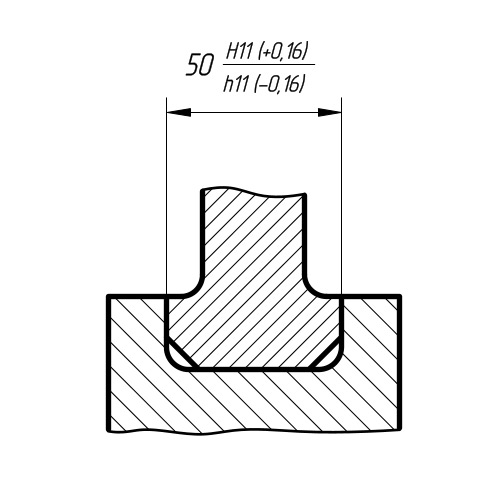

Помимо этого, широко используются и условные обозначения, применяемые для полей допусков, которые указываются в скобках, с правой части соответствующих числовых значений. Например:

| 18Н7 |

(+0,018) |

, 12e8 |

(-0,032) (-0,059) |

Когда обозначают предельные отклонения при помощи числовых значений, то верхние из них помещают непосредственно над нижними. Те предельные отклонения, которые, по замыслу конструкторов и разработчиков деталей, равняются нулю, как правило не указываются.

Предельные отклонения для пластмассовых изделий

Пример обозначения уступов с несимметричным допуском

Размер с несимметричным допуском

Если поля допуска имеют симметричное расположение, то абсолютная величина отклонений обозначается при помощи знака « ± », а высота тех цифр, которые определяют предельные отклонения, выбирается равной половине той высоты, которую имеет шрифт номинального размера. Пример такого обозначения – 62±0,3.

Пример обозначения предельных отклонений угловых размеров

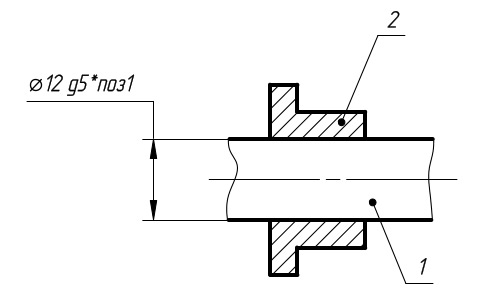

Предельные отклонения размеров деталей в сборе

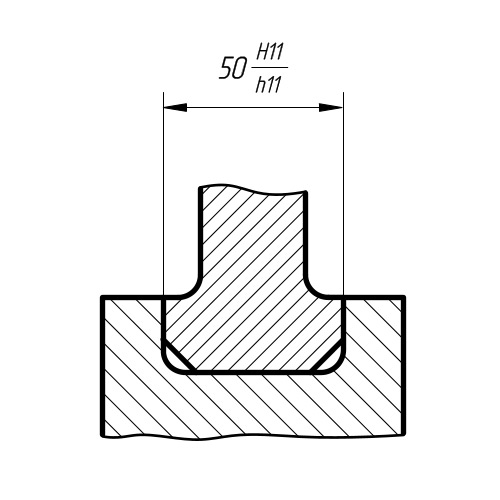

Те предельные отклонения размеров, которые имеют детали, обозначенные на сборочных чертежах, принято, согласно действующим правилам, указывать в виде дробных чисел. При этом в их знаменателях ставятся условные обозначения поля допуска вала, а в числителях — условные обозначения поля допуска отверстия. Для примера:

| 50 |

H11 h11 |

или 50H11 / h11 |

Такие обозначения чрезвычайно широко распространены в технике, поскольку без их использования оказывается очень непросто производить сборку различных устройств, машин и механизмов, имеющих достаточно сложную конструкцию и состоящих из немалого количества деталей.

Предельные отклонения размеров деталей в виде дроби

Предельные отклонения размеров отверстия и вала

Предельные отклонения размеров деталей в сборе

Во многих случаях те предельные отклонения размеров, которые имеют детали, изображенные на сборочных чертежах, указываются в виде записей. При этом они обозначаются только для одной из тех деталей, которые имеются в сопряжении. В таких случаях составители чертежей в обязательном порядке должны пояснить то, к какой именно детали из изображенных на сборочном чертеже относятся обозначенные отклонения.

Предельные отклонения размеров деталей в сборе с пояснениями

Разные предельные отклонения на участках поверхности

В тех случаях, когда разработчиками деталей для тех их участков поверхностей, которые имеют различные предельные отклонения номинальных значений, необходимо эти параметры обозначить, то при помощи сплошных тонких линий между ними разделяют границы. Что касается самих значений предельных отклонений, то они для каждого из участков указываются отдельно. Необходимо отметить, что в тех случаях, когда по правилам черчения на изображении имеется заштрихованная часть, то через нее граница не прочерчивается.

Пример обозначения участков поверхности с одинаковым номинальным размером

и разными предельными отклонениями

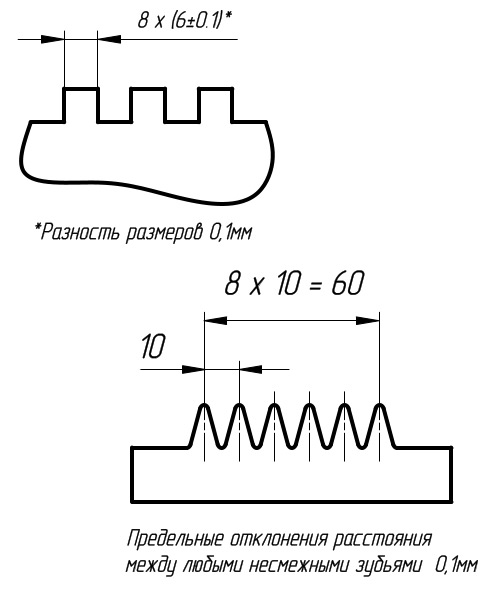

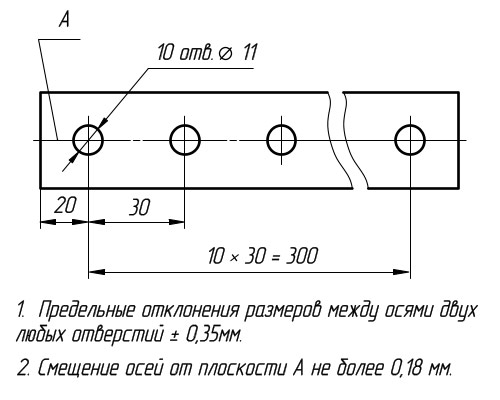

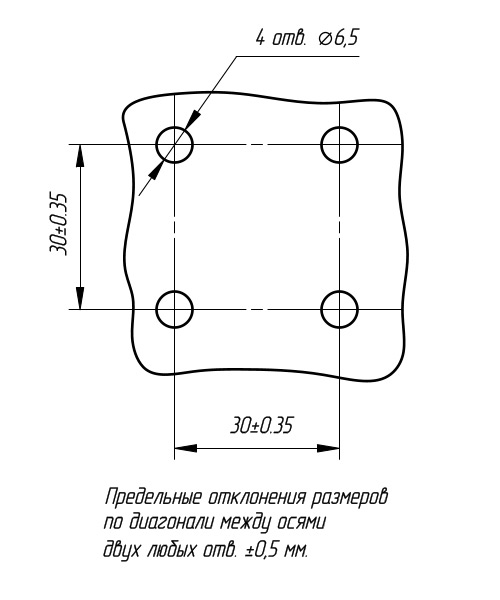

Ограничение колебаний размера одинаковых элементов

Тогда, когда есть необходимость в ограничении размеров колебаний одинаковых по своей конфигурации частей одной и той же детали в пределах поля допуска или же его части, необходимо произвести ограничение величины накопленной погрешности. Она обычно возникает между повторяющимися элементами детали, причем ее значение указывается в технических требованиях.

Пример ограничения колебания размера одинаковых элементов или накопленной погрешности

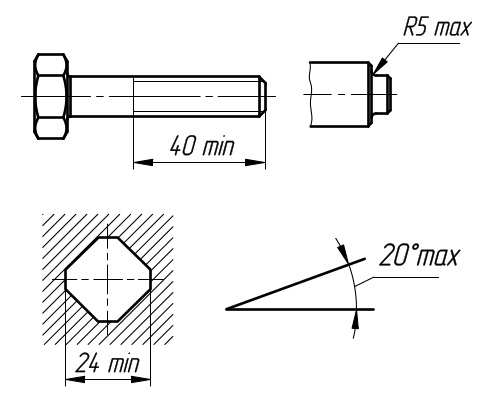

Максимальный и минимальный предельный размер

В тех случаях, когда на технических чертежах нужно указать всего лишь один (максимальный или минимальный) предельный размер, то после размерного числа ставят обозначение max или min.

Примеры обозначения одного предельного размера

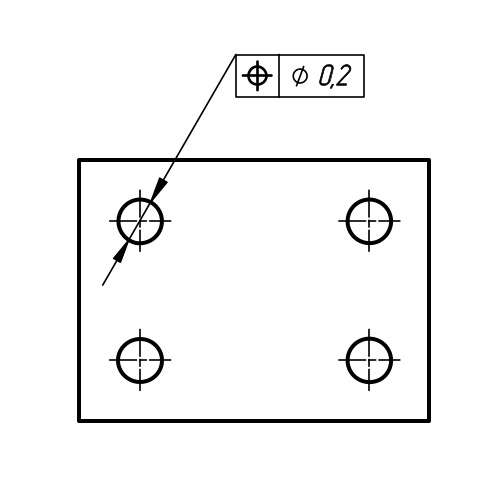

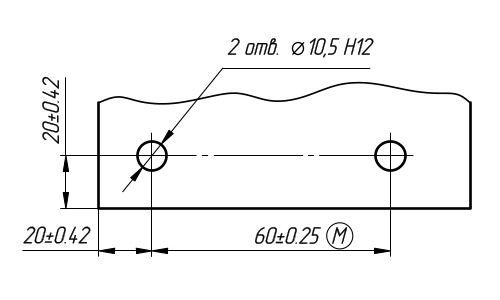

Предельные отклонения расположения осей отверстий

Такие параметры, как предельные отклонения от номинального расположения осей отверстий, указываются одним из двух основных способов:

• Позиционными допусками осей отверстий.

• С помощью предельных отклонений размеров, которые координируют оси;

Пример указания предельных отклонений расположения осей позиционными допусками

Пример указания предельных отклонений расположения осей отверстий

Пример указания предельных отклонений осей равноудалённых отверстий

Пример указания предельных отклонений четырех отверстий

Новый вакуумный стол появился на участке станков

На участке станков появился желобковый вакуумный стол V&F от компании SHTRAY.

Стол предназначен для обработки тонколистовых д… читать полностью …

Допуски и посадки в машиностроении

Содержание:

- Описание основных определений и терминов системы допусков и посадок

- Номинальные размеры и отклонения от них

- Система посадок как способ эффективного сопряжения поверхностей

- Расчет системы посадок и допусков по квалитетам точности

- Особенности расчетов системы допусков и посадок с помощью размерных цепей

- Прямая и обратная задачи в определении системы допусков и посадок

- Способы получения искомой точности начального звена

До великой промышленной революции 18 века каждый механизм изготавливался одним мастером – от начала и до конца. Самыми сложными механизмами в то время были часы, навигационные приборы и замки. Каждая деталь подгонялась к другой индивидуально, в двух часах, вышедших с одной мануфактуры не было двух одинаковых деталей. При ремонте невозможно было вынуть износившуюся деталь и заменить ее новой, так как они не подходили друг к другу. Развитие промышленности и переход от мануфактур к фабрикам привнесло такие понятия, как разделение труда и серийное производство. Появилась необходимость стандартизации, которая позволяла бы изготавливать одинаковые (в определенных пределах) детали в рамках одной фабрики, а еще лучше – в рамках целой отрасли. Стандартные изделия, выпускаемые одной фабрикой, можно было бы использовать на многих предприятиях, а при ремонте можно было бы просто выбросить износившуюся деталь, чтобы заменить ее новой.

Для этого было необходимо создать систему стандартов, которые позволили бы организовать производство с четко определенными требованиями, сначала для каждой фабрики, а затем – для отрасли или всей промышленности в целом. Так появилась инженерная дисциплина, которая называется «основы взаимозаменяемости». Именно там родились такие термины, как допуски, посадки, расчет размерных цепей, а также многое другое.

В процессе обучения многих не раз путали понятия системы допусков и посадок. Попробуем разобраться с этим и понять, для чего они предназначены. Ведь без использования этих понятий невозможно правильное, точное соединение изделий в машиностроении и металлообработке.

Вся система допусков и посадок нацелена на стандартизацию деталей и обеспечение взаимозаменяемости их при сборке или ремонте механизмов и машин различной степени сложности. Для решения этой проблемы все серийно выпускаемые изделия должны быть выполнены с определенной точностью механической обработки. Точность производства деталей определяет система допусков и посадок, разработанная специалистами по стандартизации. Эти параметры всегда присутствуют в чертежах и технических заданиях на обработку. Задача этой статьи – научить правильно читать и понимать чертежи, а не только видеть номинальные габариты детали.

Описание основных определений и терминов системы допусков и посадок

В основе построения системы допусков посадок лежит понятие о системе отверстия (все посадки образуются соединением валов различных параметров с основным отверстием), системе вала (все посадки образуются соединением отверстий различного размера с основным валом).

Различают посадки, допуски размеров и посадок.

Допуском называют регламентированную область отклонений от номинального размера детали. При отображении на чертеже эта область составляет промежуток между линиями или числами, которые соответствуют верхнему и нижнему пределам отклонения от номинала.

Область допуска описывает не только величину допуска, но также размещение его относительно номинальных парметров детали или поверхности. Размещение области может быть относительно нулевой линии:

• симметричным и асимметричным;

• выше или ниже его;

• со смещением в одну из сторон.

В инженерной графике принято указывать предельные отклонения в миллиметрах над размерной линией после обозначения номинала с учетом их знаков.

Посадка – параметр, который характеризует соединение изделий. Он определяется величиной получающихся при соединении зазоров или натягов. Все посадки в системе делятся на три основных типа:

• с зазором;

• с натягом;

• переходные.

Допуском посадки считается разность между наибольшим и наименьшим зазором, которые составляют соединение.

Вследствие неизбежного возникновения области рассеяния сопрягаемых деталей от наибольшего до наименьшего значения, возникает рассеяние зазоров, натягов.

Крайние значения зазоров и натягов рассчитываются по формулам. Точность посадки считается более высокой, если колебание зазоров или натягов минимально.

Система допусков и посадок нормирована государственными стандартами:

1. ЕСДП – “Единая система допусков и посадок”.

2. ОНВ – “Основные нормы взаимозаменяемости”.

Первая система применяется при составлении допусков и посадок размеров гладких элементов деталей. Также, она работает для посадок, образуемых соединениями этих деталей.

Система ОНВ регламентирует минимальные и максимальные отклонения и зазоры в резьбовых, конических, шпоночных, шлицевых соединениях. Требования основных норм взаимозаменяемости учитываются при расчетах зубчатых передач.

Допуски и посадки необходимо указывать в технологической документации:

• эскизах;

• чертежах;

• технологических картах и т.п.

Основой всех техпроцессов, при их составлении, служат правильно выбранные допуски и посадки. Осуществление контроля качества деталей в разрезе точности происходит на этапе производства путем проверки соответствия их предельных отклонений от номинальных величин.

Номинальные размеры и отклонения от них

Когда создается деталь, то, прежде всего, формируется точный чертеж с ее номинальными размерами. Однако, на практике невозможно изготовление двух абсолютно точных изделий. Поэтому все они изготавливаются с тем или иным классом точности.

Чем выше этот класс, тем меньше отклонения от номинального габарита. Таким образом, допуск посадки характеризует величину этих отклонений. Он бывает только положительным, хотя размер детали по факту обработки может отличаться от номинального, в большую или в меньшую сторону.

Более точно допуском можно назвать разность между максимальным, минимальным объемом детали при ее механической обработке. Предельные габариты определенны классом точности. Между ними должен находиться размер любой детали из партии. В результате использования мерительного инструмента мы, после воздействия на заготовку, можем установить ее действительный объем.

Принято считать, что, если фактический габарит после обработки находится в пределах допусков, то деталь пригодна к сборке, является технологически годной.

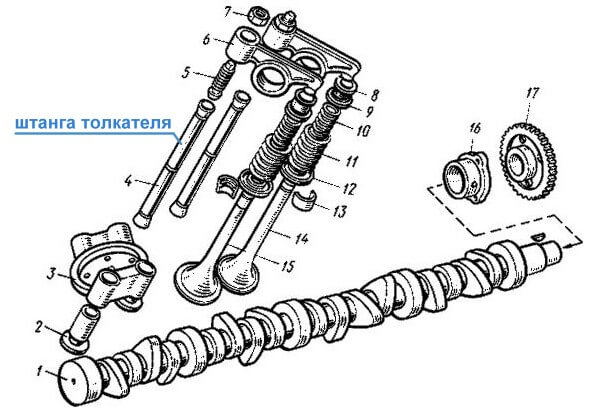

Рассмотрим пример механической обработки «Штанга толкателя».

Данная деталь помогает своевременному открытию и закрытию клапанов ДВС и, при работе под нагрузкой, подвержена выработке. В частности, на головке штанги образуется борозда, которая может способствовать залипанию, заклиниванию клапанов в неправильном положении и,

как следствие, приводить к неправильной работе двигателя. Для ликвидации подобной канавки (выработки) применяется токарная ремонтная операция: «Протачивание штанги толкателя» в пределах минимального значения допуска посадки на механическую обработку.

как следствие, приводить к неправильной работе двигателя. Для ликвидации подобной канавки (выработки) применяется токарная ремонтная операция: «Протачивание штанги толкателя» в пределах минимального значения допуска посадки на механическую обработку.

Задача токаря при выполнении такой операции двояка:

1. Снятие металла, выравнивание поверхности головки штанги.

2. Замеры и выбраковка изделий.

То есть, квалифицированный рабочий должен сначала устранить шероховатость поверхности, после чего проверить соответствие на попадание обработанной поверхности в нижнее поле допуска. Штанга, головка которой попадает в значения нижнего отклонения допуска, считается отремонтированной и готовой к повторному использованию. Те же изделия, которые имеют меньший диаметр после обработки, чем указано в допуске посадки, выбраковываются и идут на переплавку.

Итак, допуск – это модульное значение разницы между граничными отклонениями. Этот параметр системы задает допускаемые границы действительных размеров годных деталей в партии, фиксирует точность изготовления.

Говоря об экономической части понимания значения допуска, следует отметить, что с уменьшением величины отклонений качество изделий возрастает. Однако, стоимость их производства нелинейно увеличивается. Крайне важно, при составлении чертежей, учитывать все условия, при которых будет эксплуатироваться каждая деталь. Формировать при этом такие допуски на мехобрабоку, которые являются необходимыми, достаточными для данных условий. Ведь излишняя точность в классе изготовления детали могут сделать ее применение экономически нецелесообразным.

В вышеприведенном примере почти все штанги толкателей при малом допуске можно было бы забраковать, вместо их восстановления с возвращением на службу.

Система посадок как способ эффективного сопряжения поверхностей

Детали при сборке должны эффективно выполнять свои функции. Для обеспечения их регламентируемого взаимодействия выработана система посадок. В технологических процессах посадкой называют условия соединения деталей, которые определяются величину зазоров между ними или натягов. Посадка описывает степень свободы взаимодействия деталей в паре. Как частный случай, может описывать степень сопротивления их взаимному смещению.

Рассмотрим классический случай с отверстием и валом, работающим в нем. Каждая из деталей имеет свой номинальный размер. Однако, каждая заготовка из партии одинаковых изделий изготавливаются в пределах своих допусков посадок.

Поэтому, при их соединении, возможен зазор, который технологически допустим. Величина такого зазора не может превышать разность допусков на обработку этих изделий. То есть, зазор определенной величины не послужит причиной неправильной работы соединения, а изделие сможет выполнять свои функции без повышенного износа или биения.

Также, возможно соединение вала с отверстием с натягом. Такой тип соединения возможен, когда фактический габарит вала превышает величину отверстия в пределах допусков. Технологически осуществляется запрессовка такого вала в отверстие, при которой гарантируется качественная работа соединения.

На практике часто имеет место переходная посадка. Произвольно соединяя различные изделия из партии, возможно получение зазора между деталями, натяга. Фактически, мы имеем полное или частично перекрытие полей допусков изделий.

Расчет системы посадок и допусков по квалитетам точности

Квалитет – IT представляет собой степень точности, то есть систему допусков и посадок, рассматриваемых как соответствующие одному уровню точности для всех номинальных параметров.

В ЕСПД классы точности называют для удобства квалитетами. С ростом квалитета точность изготовления понижается вследствие увеличения допуска на ее механическую обработку. Всего насчитывают 19 квалитетов: от 01 до 17.

Существуют специальные сводные таблицы, в которых описано поле допусков по возрастанию номинальных размеров. Считается, что они соответствуют одному уровню точности, определяемому квалитетом, а именно – его порядковым номером.

Для каждого номинального размера допуск посадок для разных квалитетов может быть неодинаков. Он колеблется в зависимости от способов обработки изделий. В ЕСДП наивысшим квалитетом точности считают 01, а допуск квалитета условно обозначают латиницей – IT. После этого обозначения проставляется номер квалитета.

При составлении технической документации, чертежей под словом допуск понимается допуск посадки системы. Рассмотрим подробнее, для каких видов деталей предусмотрены различные квалитеты.

• IT01, IT0, IT1 оценивают точность измерительных приборов с плоскопараллельными поверхностями;

• IT2, IT3, IT4 регламентируют точность гладких калибров-пробок и калибров-скоб;

• 5-й и 6-й квалитеты используют при определении допусков деталей для высокоточных ответственных соединений, таких как шпинделей прецизионного оборудования, подшипников качения, шеек коленвалов и т.п.

• IT7, IT8 считаются самыми массовыми в машиностроении. С помощью этих квалитетов описывают допуски на изготовление размеров деталей ДВС, авто-, авиатранспорта, станков для обработки металла, измерительных приборов и т.д. Считается, что для ответственных соединений деталей в этих отраслях данной степени точности при их изготовлении достаточно и экономически – целесообразно.

• IT9 оценивает точность размеров деталей в полиграфии и тепловозостроении, например, подшипники скольжения неточных валов; при изготовлении сельхозтехники, подъемно-транспортных механизмов, текстильных машин.

• 10-й квалитет используют для описания размеров неответственных соединений при производстве подвижного состава, сельскохозяйственных машин и посадочных мест холостых шкивов на валах.

• IT11 и IT12 используют для регламентирования размеров в литых и штампованных деталях с большими зазорами, которые используются в неответственных соединениях.

• Низшие квалитеты с 13го по 17й применяют для остальных неответственных размеров деталей. Как правило, это не входящие в соединения элементы, в которых допускаются свободные размеры. Они же могут регламентировать межоперационные параметры.

Допуски посадок в квалитетах 5—17 определяют по общей формуле:

1Tq = ai, где:

q — номер квалитета;

а — безразмерный коэффициент, именуемый числом единиц допуска. Устанавливается для каждого квалитета и не зависит от номинального размера;

i — единица допуска (мкм) — множитель, находящийся в функции от номинального размера;

Применяют следующее стандартное правило: заданным квалитетам, интервалам номинальных объемов соответствует значение допуска, которое является постоянным для валов и отверстий.

С 5-го квалитета, допуски посадок с порядковым понижением квалитета увеличиваются на 60%, поскольку используется знаменатель геометрической прогрессии, который равен 1,6. Таким образом, мы имеем десятикратное увеличение допусков посадок через каждые 5 квалитетов.

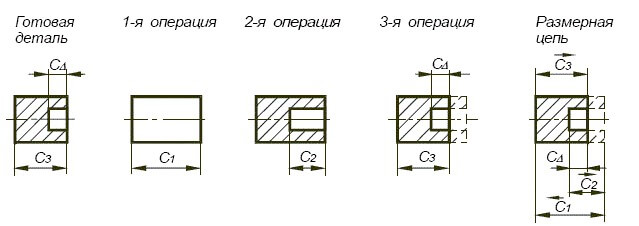

Особенности расчетов системы допусков и посадок с помощью размерных цепей

Одним из важнейших моментов при разработке системы допусков и посадок является расчет размерной цепи. Совокупность всех зависимых размеров в конструкции изделия или машины, которые образуют замкнутую цепь и определяют взаимное положение осей или поверхностей, называют размерной цепью. Грамотный анализ необходим для определения оптимального соотношения размеров, которые взаимосвязаны. Подробные геометрические расчеты используют при создании машин, механизмов, приспособлений, приборов. Без них не обойтись на стадии проектирования любого техпроцесса.

В любой определенной замкнутой размерной цепи выбирается некая точка отсчета. Размеры, образующие размерную цепь, не могут назначаться независимо. Параметры хотя бы одного из размеров системы определяются остальными. Определив такое ключевое звено, можно правильно подобрать значение и точность, остальных размеров в цепи.

Каждый из размеров механизма или машины, образующих размерную цепь, именуют звеном. Такими звеньями становятся угловые или линейные параметры изделия:

• промежутки между плоскостями или осями;

• натяги и зазоры;

• диаметральные размеры;

• перекрытия и мертвые ходы;

• отклонения формы, расположения поверхностей.

Каждая размерная цепь имеет одно начальное звено и несколько составляющих звеньев, последнее из которых связано с исходным. За точку отсчета принимается исходное звено, к которому привязывается основное требование точности. В соответствии с техусловиями, качество изделия предопределяет точность его исходного звена.

При сборке изделия исходное звено часто замыкает размерную цепь. Его называют конечным или замыкающим. Оно представляет собой законченный результат изготовления всех остальных звеньев цепи в ходе выполнения последовательных действий.

Остановимся подробнее на звеньях, которые входят в цепь. Они делятся на две группы.

→ Группа увеличивающихся звеньев – ее составляют звенья, с увеличением которых увеличивается конечное звено.

← Группа уменьшающихся звеньев, к которой относят звенья, с убыванием их размера уменьшается замыкающее звено.

Основные рекомендации для проведения размерного анализа можно свести к следующим критериям при нахождении ключевых звеньев:

1. Грамотная постановка задачи, для решения которой производят расчет размерной цепи или группы цепей. Каждая цепь должна содержать не более одного замыкающего или исходного звена.

2. Установка требований к точности изделия для правильного определения исходного звена, которые подразделяются на:

• требования к качеству изделия по точности взаимного расположения сборочных единиц;

• условия собираемости изделий, зависящие от точности взаимной ориентации его деталей, правильного соотношения сборочных размеров и посадок.

Теория размерных цепей помогает решить многочисленные технологические, конструкторские и метрологические задачи. Она является неотъемлемым этапом при производстве и эксплуатации изделий, не говоря уже о конструкторском, предваряющем производство, периоде. На этапе конструкторской разработки устанавливаются кинематические, геометрические связи между размерами. Инженеры-конструкторы производят расчет номиналов их значений, а также возможных отклонений и допусков в размерах звеньев.

В ходе составления нового технологического процесса проводят расчет межоперационных размеров, всех припусков и допусков, посадок. Для него крайне важно произвести:

• обоснование последовательности операций;

• просчет требуемой точности оснастки для изготовления изделий и их сборки;

• разработку технических условий на машины, их составные части;

• определение средств, методов измерений для контролируемых деталей.

Прямая и обратная задачи в определении системы допусков и посадок

Размерные цепи нашли широкое применение при решении прямой и обратной задач по определению системы допусков и посадок. Эти задачи отличает последовательность расчетов, собственно, откуда и происходят их названия. Они взаимосвязаны между собой, а решение одной из них может являться проверкой другой.

Итак, что же из себя представляет прямая задача? По сути, это расчет от определенного теоретически исходного звена. В ходе ее решения определяют номинальные размеры, допуски, посадки и предельные отклонения всех элементов (звеньев) размерной цепи. Причем, расчет ведется от заданных допусков посадок и номиналов исходного звена.

При обратной задаче расчет ведется исходя из значений системы допусков посадок и размеров составляющих звеньев. Процесс позволяет определить номинальный размер, допуск, посадки, предельные отклонения замыкающего звена.

Расчеты размерных цепей рекомендуют производить:

• методом экстремумов, который принимает во внимание только предельные отклонения составляющих звеньев;

• вероятностным методом, который учитывает закон нормального распределения размеров деталей при их изготовлении, случайный характер их сочетания в сборке.

Способы получения искомой точности начального звена

На практике применяются 5 способов необходимой точности начального звена:

- Полная взаимная заменяемость.

- Вероятностный метод.

- Способ селективной сборки.

- Пригонка.

- Регулировка положения относительно друг друга.

Классификация способов получения необходимой точности исходного звена изложена в таблице по стандартизации.

Конструктивные нюансы изделия, его функциональное назначение, стоимость изготовления, сборки, а также другие параметры важно учитывать при выборе способа получения заданной точности исходного или замыкающего звена. Уровень работы квалифицированного специалиста определяется выбором способа достижения точности с определенными параметрами, который позволит максимально сократить эксплуатационные, технологические издержки.

Самым перспективным, хотя не всегда возможным, является способ полной взаимной заменяемости. Необходимо стремиться к тому, чтобы сборка деталей или изделия производилась без подбора, пригонки или регулировки. Идеальный вариант, когда все собранные изделия отвечают всем параметрам взаимной заменяемости, не часто встречается.

Наиболее экономически оправданным во многих случаях является вероятностный метод. Он позволяет определять граничные, а значит более дешевые квалитеты при малом проценте бракованных изделий.

Четкая система допусков и посадок, а также методов их определения, позволяет избежать излишних затрат на всех этапах производства: от проектирования до серийного выпуска готовой продукции.

Автор статьи: зам. генерального директора АО “КоСПАС” по производству А.Ю. Парфенов