Посадки подшипников качения на вал и в корпус

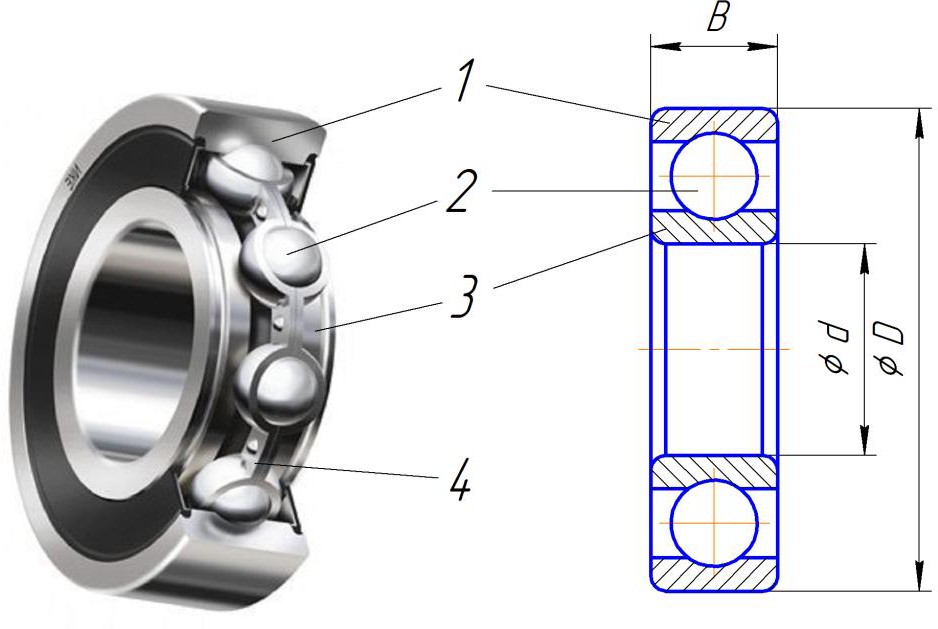

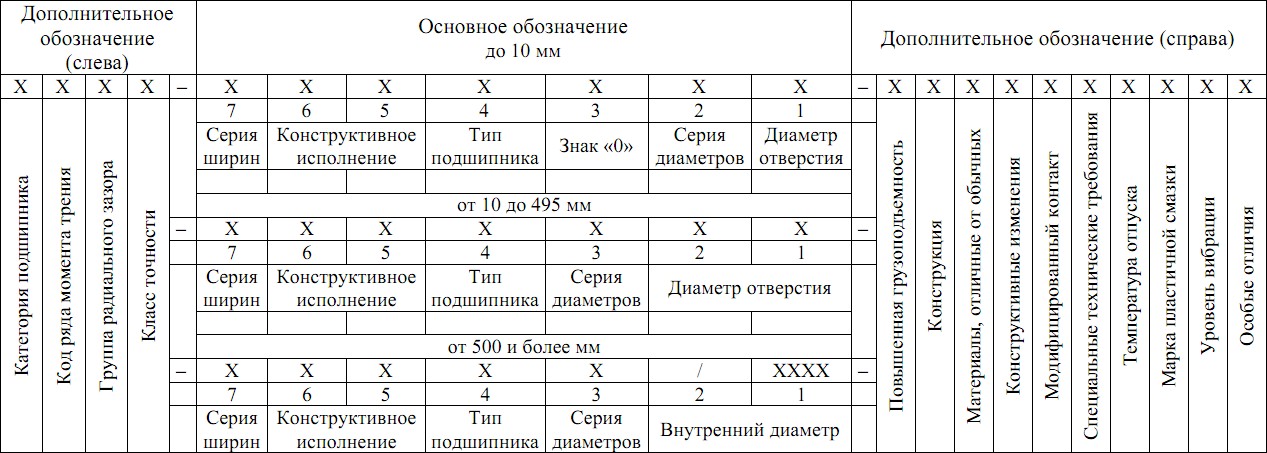

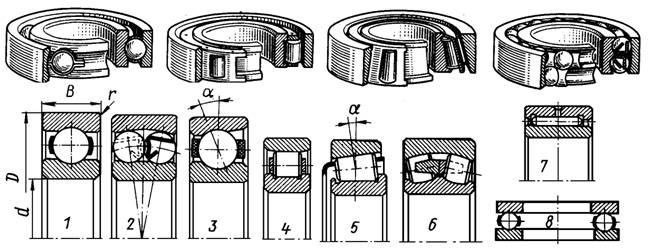

Основные размеры подшипников качения устанавливает ГОСТ 3478-2012, который распространяется на шариковые и роликовые радиальные, радиально-упорные, упорно-радиальные и упорные подшипники качения, устанавливает предпочтительные присоединительные размеры подшипников и наибольшие предельные радиусы галтелей вала и корпуса.

Допуски и предельные отклонения размеров подшипников качения по ГОСТ 25256-82.

ГОСТ 520-2011 устанавливает для разных типов подшипников качения классы точности: – нормальный, 6, 5, 4, Т, 2 – для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников; – 0, нормальный, 6Х, 6, 5, 4, 2 – для роликовых конических подшипников; – нормальный, 6, 5, 4, 2 – для упорных и упорно-радиальных подшипников. Классы указаны в порядке повышения точности.

Класс точности указывается перед условным обозначением подшипника через разделительную черту, например, 6-308, 5-36210; в случае отсутствия дополнительных требований, класс точности 0 не указывается, например 7306.

Поля допусков и технические требования к посадочным поверхностям валов и корпусов устанавливает ГОСТ 3325-85.

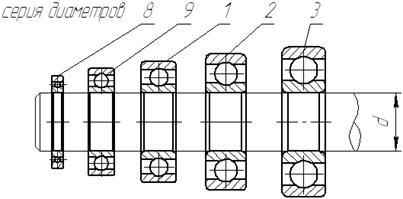

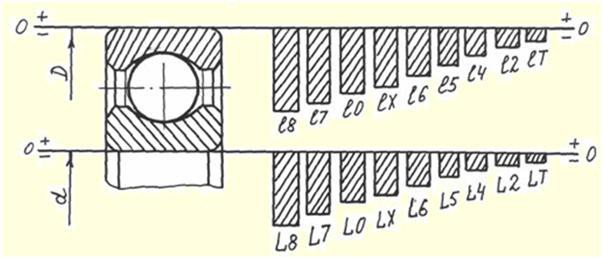

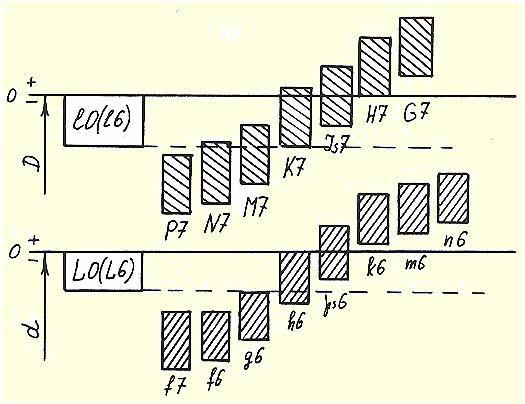

Посадки подшипников качения осуществляют: в корпус – в системе вала, на вал – в системе отверстия. Это означает, что предельные отклонения присоединительных размеров D и d не зависят от посадок. Поле допуска размера D наружного кольца является основным валом и обозначается буквой l (латинская “эль”) с указанием класса точности подшипника, например:l0, l6, l5, предельные отклонения D зависят от типа и класса точности подшипника (табл.13).

Поле допуска размера d внутреннего кольца является основным отверстием и обозначается прописной буквой L и классом точности, например L0, L6, L5, L4. В отличие от основного отверстия H по ГОСТ 25346-82, поля допусков внутренних колец подшипников расположены в «тело», т.е. в минус, ES = 0.

Допуски размеров колец не совпадают с допусками IT и приведены в табл.13 в соответствии ГОСТ 520-2011.

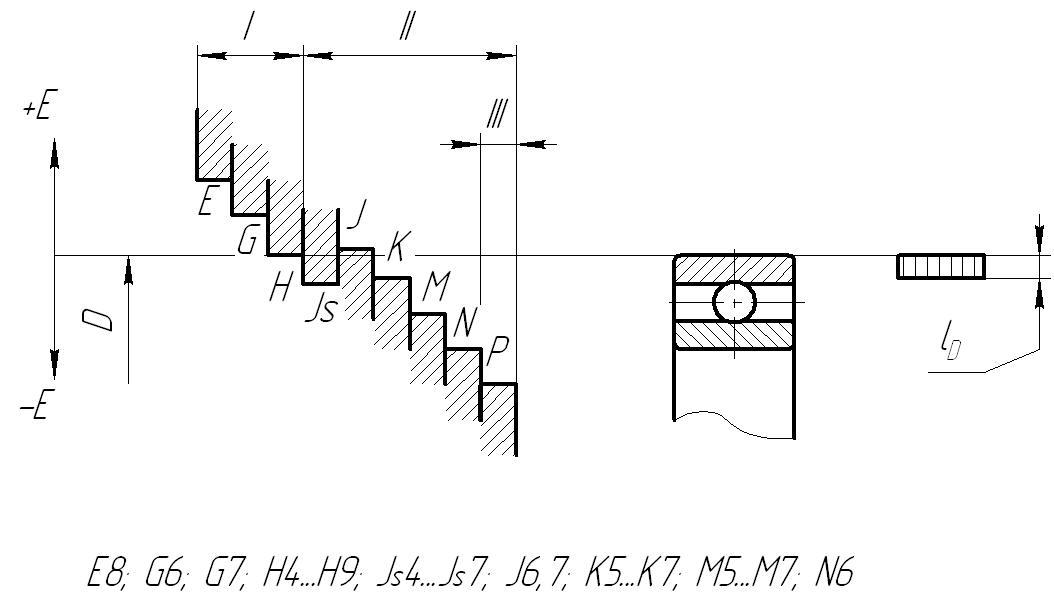

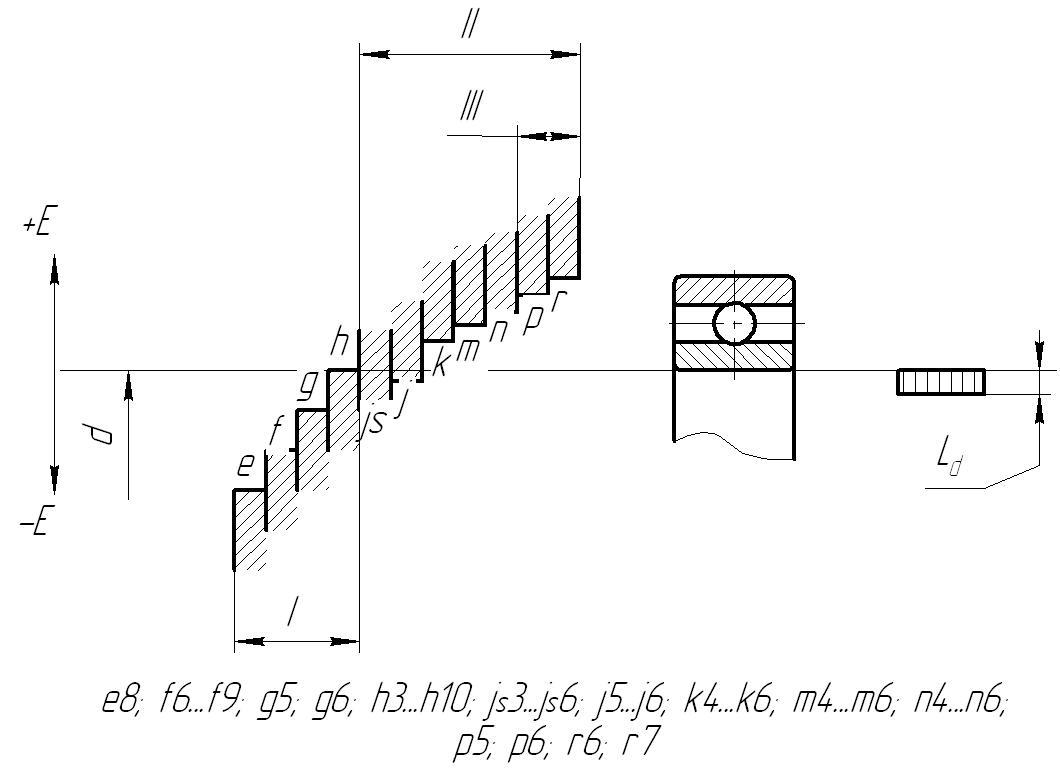

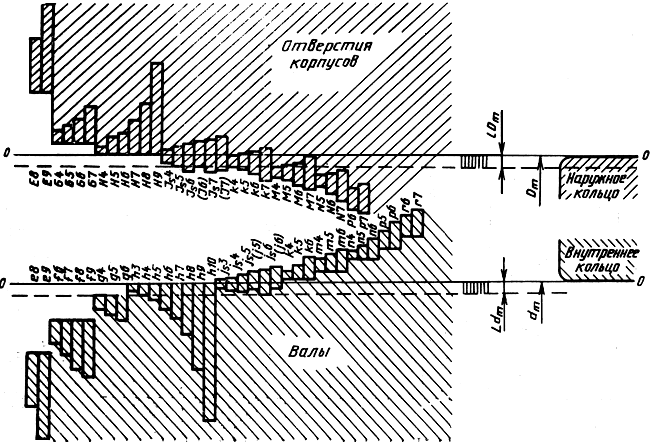

Посадки образуются применением полей допусков (ГОСТ 25346-82) для корпуса и вала и полей допусков наружного и внутреннего колец подшипника (ГОСТ 520-2011) и показаны на рис. 1.

К посадочным поверхностям под подшипники качения предъявляют повышенные требования к точности формы и качеству поверхности. Отклонения формы поверхностей корпусов и валов не должны превышать для подшипников 0 и 6 классов значений, равных IT/4, а для подшипников 5 и 4 классов – IT/8.

Наиболее значительное отрицательное влияние на работоспособность подшипников качения оказывают конусообразность и овальность посадочных поверхностей, поэтому для этих поверхностей указывают допуск круглости и допуск профиля продольного сечения.

Шероховатость поверхностей устанавливается в зависимости от класса точности подшипника и диаметра (табл. 12).

Выбор посадок подшипников качения

Посадки подшипников качения на вал и в корпус зависят от вида нагружения, величины и характера нагрузок, размера и конструкции подшипника, класса точности подшипника.

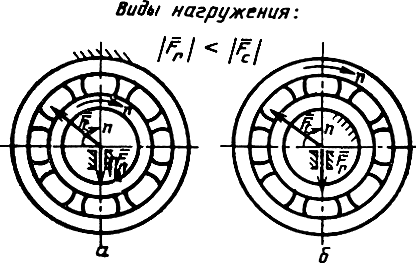

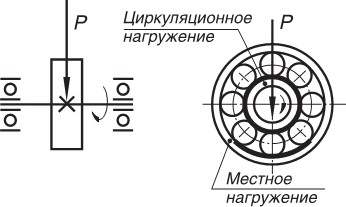

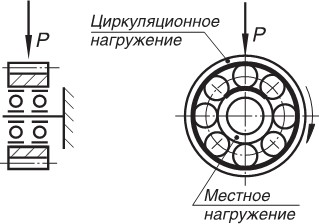

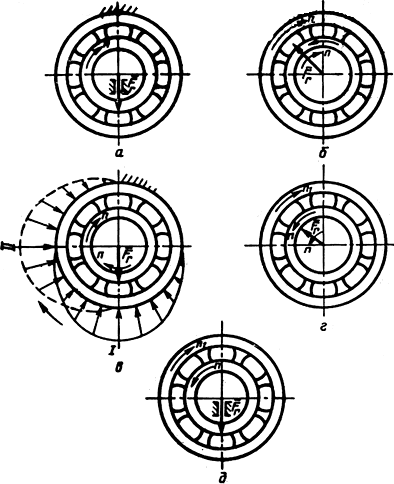

Различают три вида нагружения подшипников (ГОСТ 3325-85): местное,циркуляционное и колебательное.

При местном нагружении нагрузка воспринимается ограниченым участком дорожки кольца.

При циркуляционном нагружении радиальная сила воспринимается последовательно всеми элементами дорожки качения.

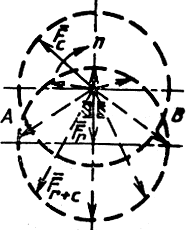

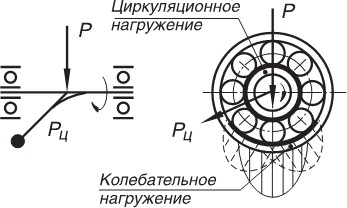

Колебательное нагружение – комбинированный вид нагружения.

В случае местного нагружения основное отклонение принимается по табл.7 в зависимости от размера, конструкции корпуса (разъемный, неразъемный), уровня перегрузок.

При циркуляционном нагружении посадка выбирается на основе расчета совместных деформаций колец, возникающих вследствие натяга при посадке вращающегося кольца на вал или корпус, с учётом условия обеспечения оптимального радиального зазора в зоне сопряжения тел качения с поверхностью дорожки качения. В упрощенном виде этот расчет сводится к вычислению интенсивности нагружения PR:

PR = (Fr×k1×k2×k3)/B

где: Fr- расчетная радиальная сила, действующая на опору;

B – посадочная ширина подшипника, мм;

k1 – коэффициент, учитывающий динамические перегрузки;

k2 – коэффициент, учитывающий ослабление посадки при полом вале или тонкостенном корпусе;

k3 – коэффициент, учитывающий влияние осевых сил на перераспределение радиальных сил по рядам тел качения, в случае применения двухрядных конических роликовых подшипников или сдвоенных шарикоподшипников.

Значения k3 зависят от величины

Fa×ctgα/Fr

где Fa – осевая сила; α – угол контакта, град.

Значения коэффициентов k1, k2, k3 находят из табл. 9, 10 и 11.

В случае циркуляционного нагружения основное отклонение, сопряженной с подшипником детали, принимают по табл.8, исходя из рассчитанного PR, с учетом диаметра и класса точности подшипника.

Допуски корпусов или валов при местном нагружении кольца подшипника принимают по 7-му квалитету точности (IT7), если подшипник 0-го или 6-го класса и по IT6, если 5-го или 4-го класса.

Допуски корпусов или валов при циркуляционном нагружении кольца принимают по 6-му квалитету (IT6) при классе точности подшипника 0 или 6 и по IT5 для 5-го или 4-го класса.

***

Примеры расчета посадок подшипников качения

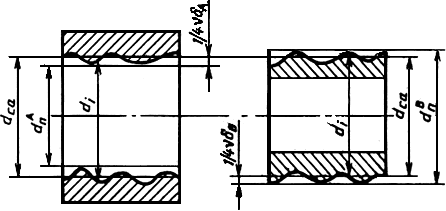

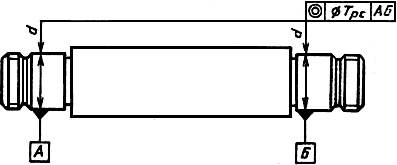

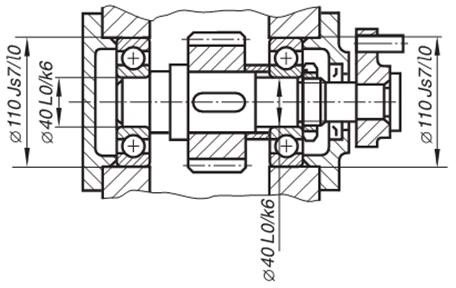

Рассмотрим пример расчета и выбора посадок подшипников качения, входящих в представленный на рис. 2 узел.

Исходные данные:

подшипник 6-7309 – однорядный конический, 6-го класса точности;

радиальная реакция опоры Fr = 20000 Н;

условия работы – удары, вибрация, перегрузка до 300%;

вал – полый с диаметром отверстия d1 = 20 мм;

корпус неразъемный; вращается вал, корпус – неподвижен.

Решение.

1. По справочнику находим посадочные размеры подшипника – диаметр наружного кольца – D = 100 мм, внутреннего – d = 45 мм, посадочная ширина, т.е. ширина без учёта радиусов закругления – B = 26 мм;

2. Нижние предельные отклонения колец определяем по табл.13 – eiD = -0,013 мм, EId = -0,01 мм, верхние отклонения равны 0, тогда D = 100 -0,013, d = 45 -0,01.

Вид нагружения колец: наружное – местное, внутреннее – циркуляционное.

3. Основное отклонение корпуса находим по табл.7 с учетом того, что: корпус неразъемный, перегрузка 300%, D = 100 мм., получим основное отклонение – Н.

Поле допуска отверстия корпуса с учетом класса точности подшипника – Н7.

Посадка наружного кольца в корпус – 100Н7/l6. Пользуясь табл. 1 и табл. 2 строим схему расположения полей допусков (рис. 3а).

4. Основное отклонение валов определятся по интенсивности нагружения PR. Для этого необходимы коэффициенты, входящие в уравнение.

Коэффициент k1 = 1,8 (табл.9), с учетом перегрузки 300%;

k2 = 1,6, т.к. d1/d = 20/45 = 0,44, а отношение наружнего и внутреннего диаметров подшипника D/d = 100/45 = 2,22;

k3 = 1,0, поскольку подшипник однорядный.

Вычислим интенсивность нагружения:

PR = (20000/26)×1,8×1,6×1,0 = 2215 Н/мм.

По табл.8 находим основное отклонение вала – n; поле допуска вала, с учетом класса точности подшипника – n6.

Посадка внутреннего кольца на вал – 45 L6/n6.

Пользуясь табл.1 и табл.4 строим схему расположения полей допусков (рис. 3б).

***

Допуски и посадки резьбовых соединений

Размерные цепи

Кольца

подшипников имеют малую жесткость, при

сборке происходит их деформация. Размеры

колец до сборки и после нее отличаются.

Поэтому допуски присоединительных

диаметров имеют отличие по сравнению

с системой допусков и посадок общего

назначения.

Предельные

отклонения (∆dтр

и

∆Dmp)

для

внутреннего и наружного колец определяются

по ГОСТ 520 для средних диаметров – dmp

и

Dmp

соответственно,

как разность между средним диаметром

и номинальным его значением:

∆dmp

= dmp

– d ∆Dmp

= Dmp

– D.

Средний

диаметр (dmp;

Dmp)

равен

полусумме наибольшего (dsmax;

Dsmax)

и

наименьшего (dsmin;

Dsmin)

действительных

значений диаметров определенных

двухточечным контактом (измерением) в

одной радиальной плоскости (перпендикулярной

оси):

dmp

= (dsmax

+ dsmin)/2;

Dmp

= (Dsmax

+ Dsmin)/2.

Для

всех типов и классов точности подшипников

верхнее отклонение для наружного и

внутреннего колец равно нулю.

Нижние

предельные отклонения задаются со

знаком минус для обоих колец (см. таблицу

5.9.), что позволяет для присоединительных

деталей (вал и корпус) использовать

стандартные поля допусков по ГОСТ 25346.

Поля

допусков подшипников имеют специальные

обозначения: l

– для диаметра наружного кольца; L

–

для диаметра внутреннего кольца с

указанием класса точности. Например,

L6;

l6

–

допуски внутреннего и наружного колец

6-го класса точности соответственно.

Значения

допусков на посадочные размеры подшипника

класса точности 0 соответствуют примерно

5 или 6 квалитетам, а для подшипников 2

класса – 2 или 3 квалитетам.

Допуск

цилиндричности для колец подшипника

допускается в пределах 0,5 от допуска на

диаметр посадочной поверхности 0 и 6

классов точности, или 0,25 от допуска на

диаметр посадочной поверхности для

классов 5; 4; 2; Т.

Особое

значение на работоспособность подшипников

оказывает шероховатость посадочных

поверхностей (Ra

=

0,2…0,4), а также дорожек и тел качения (Ra

=

0,1…0,025).

Надежность

работы подшипниковых узлов зависит от

правильного выбора посадок колец

подшипников на вал и в корпус.

5.4 Выбор посадок для колец подшипника

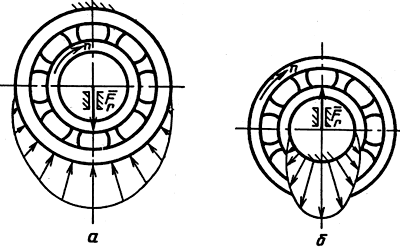

Соединение

колец подшипников качения с валами

(осями) и отверстиями корпусов производятся

в соответствии с ГОСТ 3325. Основные

отклонения и поля допусков валов и

отверстий корпусов для посадочных мест,

предназначенных для монтажа подшипников

качения, представлены на рисунке 5.10.

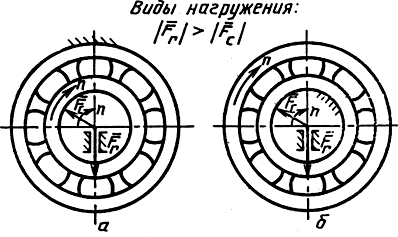

Посадка наружного кольца в отверстие

корпуса осуществляется по системе вала,

причем отклонение наружного кольца

подшипника обозначено буквой l,

а поле допуска отверстия в корпусе

выбирается из рисунка 5.10, а.

Внутреннего

кольца подшипника имеет отклонение

отрицательное, что позволяет использовать

для вала стандартные поля допусков (см.

рисунок 5.10, б).

Выбор

полей допусков для посадок зависит от

типа, размера, класса точности подшипника,

от величины, направления и действия

нагрузки (радиальная или осевая) и других

условий эксплуатации: интенсивности

радиальной нагрузки, режима работы

(допустимая перегрузка), жесткости вала

и корпуса, вида нагружения.

Различают

три вида нагружения колец подшипника:

циркуляционное, местное и колебательное.

Вид нагружения кольца подшипника зависит

от того,

вращается

кольцо или неподвижно, а также как

воспринимается радиальная нагрузка.

Вращающееся

кольцо испытывает циркуляционный

вид нагружения

(нагрузку воспринимает кольцо всей

окружностью дорожки качения и передает

ее посадочной поверхности вала или

корпуса), что требует обеспечения

неподвижного соединения с сопрягаемой

деталью.

Местнонагруженное

кольцо воспринимает

результирующую радиальной нагрузки

ограниченным участком окружности

дорожки качения кольца и передает ее

соответствующему ограниченному участку

посадочной поверхности вала или корпуса

(это наблюдается на не вращающемся

кольце). Посадка его

обычно

производится с гарантированным зазором,

чтобы исключить интенсивный местный

износ дорожки качения кольца подшипника

и заклинивание тел

качения.

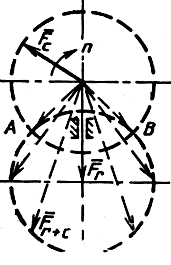

Колебательный

вид нагружения

встречается реже. В этом случае оба

кольца

устанавливаются по переходным посадкам

(js;

Js),

обеспечивающим

проворачивание колец. При колебательном

нагружении на подшипник действуют две

радиальные нагрузки: постоянная по

величине и вращающаяся вокруг оси. Их

равнодействующая не совершает полного

оборота, а колеблется на ограниченном

участке окружности дорожки качения

кольца, например, подшипники дробильных

машин, насосов, транспортеров и т.д.

Величина

минимального натяга для

циркуляционно-нагруженного кольца

зависит от интенсивности радиальной

нагрузки, определяемой по формуле:

P

= R/(B

– (r

– r1))K1K2K3,

где

Р

–

интенсивность радиальной нагрузки,

H/мм;

кН/м;

R

–

радиальная реакция опоры в подшипнике,

Н;

(кН);

В

–

(r

и

r1)

–- ширина подшипника, мм;

r

и

r1

– радиусы закругления на торцах кольца

подшипника, мм;

K1

–

динамический коэффициент посадки,

зависящий от допустимой перегрузки

(принимать K1

=

1 при перегрузке до 150 %, когда толчки и

вибрации умеренные;

K1

=

1,8 при перегрузке до 300 %, когда удары и

вибрация сильные);

K2

–

коэффициент,

учитывающий ослабление посадочного

натяга при пониженной жесткости вала

или корпуса (полый вал или тонкостенный

корпус); для жесткой конструкции K2

= 1

(таблица 5.10);

K3

–

коэффициент

неравномерности распределения радиальной

нагрузки между рядами тел качения в

двухрядных роликоподшипниках и сдвоенных

шарикоподшипниках при наличии осевой

нагрузки на опору определяется (таблица

5.11). Для однорядных подшипников K3

=

1.

Выбор посадки

кольца при циркуляционном виде нагружения

производить по таблице 5.12, а для

местнонагруженного кольца – по таблице

5.13.

Таблица 5.9 –

Предельные

отклонения внутреннего и наружного

колец подшипника по ГОСТ 520

|

Номинальный |

Радиальные |

Роликовые |

||||||

|

Классы |

||||||||

|

0 |

6 |

5 |

4 |

N |

6X |

5 |

4 |

|

|

Внутреннего |

Нижнее |

|||||||

|

Ld |

||||||||

|

Свыше10до18 |

–8 |

–7 |

–5 |

–4 |

–12 |

–12 |

–7 |

–5 |

|

“ 18 |

–10 |

–8 |

–6 |

–5 |

–12 |

–12 |

–8 |

–6 |

|

“ 30 |

–12 |

–10 |

–8 |

–6 |

–12 |

–12 |

–10 |

–8 |

|

“ 50 |

–15 |

–12 |

–9 |

–7 |

–15 |

–15 |

–12 |

–9 |

|

“ 80 |

–20 |

–15 |

–10 |

–8 |

–20 |

–20 |

–15 |

–10 |

|

“ 120 |

–25 |

–18 |

–13 |

–10 |

–25 |

–25 |

–18 |

–13 |

|

“ 180 |

–30 |

–22 |

–15 |

–12 |

–30 |

–30 |

–22 |

–15 |

|

Наружного |

Нижнее |

|||||||

|

lD |

||||||||

|

Свыше18до30 |

–9 |

–8 |

–6 |

–5 |

–12 |

–12 |

–8 |

–6 |

|

“ 30 |

–11 |

–9 |

–7 |

–6 |

–14 |

–14 |

–9 |

–7 |

|

“ 50 |

–13 |

–11 |

–9 |

–7 |

–16 |

–16 |

–11 |

–9 |

|

“ 80 |

–15 |

–13 |

–10 |

–8 |

–18 |

–18 |

–13 |

–10 |

|

“ 120 |

–18 |

–15 |

–11 |

–9 |

–20 |

–20 |

–15 |

–11 |

|

“ 150 |

–25 |

–18 |

–13 |

–10 |

–25 |

–25 |

–18 |

–13 |

|

“ 180 |

–30 |

–20 |

–15 |

–11 |

–30 |

–30 |

–20 |

–15 |

|

“ 250 |

–35 |

–25 |

–18 |

–13 |

–35 |

–35 |

–25 |

–18 |

|

“ 315 |

–40 |

–28 |

–20 |

–15 |

–40 |

–40 |

–28 |

–20 |

|

Примечание: |

а)

б)

Рисунок

5.10 – Основные отклонения и поля допусков

присоединительных размеров подшипников

качения и посадочных мест их монтажа:

а– отверстия корпусов;б–

валов;I– для обеспечения

посадок с зазором;II–

для обеспечения посадок с натягом;III– для обеспечения посадок с натягом в

тонкостенных корпусах или на полых

валах;ld– поле допуска наружного кольца (l0;

l6; l5;

l4; l2;

lT);Ld– поле допуска внутреннего кольца (L0;

L6; L5;

L4; L2;

LT)

Таблица 5.10 –

Значение

коэффициента К2

|

dотв/dилиD/Dкор |

D/d |

D/d= 1,5…2 |

D/d> 2 |

Для корпуса |

|

Свыше 0 до |

1 |

1 |

1 |

1 |

|

“0,4 “0,7 |

1,2 |

1,4 |

1,6 |

1,1 |

|

“0,7 “0,8 |

1,5 |

1,7 |

2 |

1,4 |

|

“0,8 |

2 |

2,3 |

3 |

1,6 |

|

Примечание: |

Таблица 5.11 –

Значение

коэффициента К3

|

(A/R) |

К3 |

|

До 0,2 |

1 |

|

Свыше 0,2 до |

1,2 |

|

“0,4 “0,6 |

1,4 |

|

“0,6 “1 |

1,6 |

|

“1 |

2 |

|

Примечание: |

Таблица 5.12– Выбор

посадки для циркуляционно-нагруженного

кольца

|

Допускаемые |

||||

|

Номинальный |

Поля допусков |

|||

|

js6; |

k6; |

m6; |

n6; |

|

|

св.18 до 80 |

до 300 |

св.300до 1400 |

св.1400до1600 |

св.1600до3000 |

|

“80 “180 |

“600 |

“600 “2000 |

“2000 “2500 |

“2500 “4000 |

|

“180 “360 |

“700 |

“700 “3000 |

“3000 “3500 |

“3500 “6000 |

|

“360 “630 |

“900 |

“900 “3500 |

“3500 “4500 |

“4500 “8000 |

|

Номинальный |

Поля допусков |

|||

|

K7; |

M7; |

N7; |

P7 |

|

|

св.50 до 180 |

до 800 |

св.800 до1000 |

св.1000до1300 |

св.1300до2500 |

|

“180 “360 |

“1000 |

“1000 “1500 |

“1500 “2000 |

“2000 “3300 |

|

“360 “630 |

“1200 |

“1200 “2000 |

“2000 “2600 |

“2600 “4000 |

|

“630 “1600 |

“1600 |

“1600 “2500 |

“2500 “3500 |

“3500 “5500 |

Таблица

5.13 – Рекомендуемые

поля допусков для монтажа колец

подшипников качения при местном

нагружении

|

Характер |

Размер |

Поля |

Тип |

|||

|

на |

в |

|||||

|

свыше |

до |

неразъемный |

разъемный |

|||

|

Спокойный |

– |

80 |

h5; |

H6; |

H6; |

Все, |

|

80 |

260 |

G6;G7 |

||||

|

260 |

500 |

f6; js6 |

||||

|

500 |

1000 |

F7; |

||||

|

С |

– |

260 |

h5; |

Js6; |

Js6; |

Все, |

|

260 |

600 |

g5; |

H6; |

|||

|

Назначение |

||||||

|

Класс |

Вала |

Отверстия |

||||

|

0; |

IT6; |

IT7; |

||||

|

5; |

IT6…IT4 |

IT6; |

||||

|

Примечание: |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Установлены предельные отклонения размерных параметров: для подшипников:

– шариковых и роликовых радиальных и шариковых радиально-упорных;

– роликовых конических;

– закрытых шариковых и роликовых радиальных, шариковых радиально-упорных и роликовых конических;

– упорных;

– упорно-радиальных;

– классов точности 8 и 7-в технических условиях на подшипники категории С;

для конических отверстий с конусностью 1:12 внутренних колец подшипников (в том числе поставляемых в сборе с закрепительными или стяжными втулками).

Предельные отклонения наружного диаметра D1 упорного борта роликовых конических подшипников с упорным бортом на наружном кольце всех классов точности – h9 по ГОСТ 25347.

Номинальный угол уклона конического отверстия конусностью 1:12

а/2 = 2°23’9,4″ = 2,38594° = 0,041643рад.

Номинальный больший диаметр конического отверстия при ширине В кольца

d1 = d + В/12.

У сферических подшипников, принадлежащих к серии 4 или более широкой серии, конусность отверстия должна быть 1:30 (номинальный угол конуса а = 1º54’34,9″).

Наружные кольца и неразъемный комплект, состоящий из внутреннего кольца, сепаратора и шариков, разъемных радиально-упорных шарикоподшипников типа 6000, должны быть взаимозаменяемыми.

Съемные кольца роликовых радиальных подшипников и комплект, состоящий из кольца, сепаратора и роликов, могут быть как взаимозаменяемыми, так и невзаимозаменяемыми.

Наружные кольца, а также внутренние кольца с комплектом тел качения роликовых конических однорядных подшипников должны быть взаимозаменяемыми.

Предельные размеры монтажных фасок – по ГОСТ 3478.

Для оценки точности выполнения размеров и формы подшипников качения используют специальные обозначения и термины (табл. 33). Значения предельных отклонений приведены в табл. 34-50.

33. Обозначения и термины, относящиеся к размерам и точности изготовления

|

Термин |

Определение |

|

Номинальный диаметр отверстия (наружный диаметр) d (D) |

Диаметр отверстия (наружный диаметр), относительно которого определяют предельные размеры и который служит началом отсчета отклонений |

|

Номинальный больший диаметр конического отверстия d1 |

Больший диаметр конического отверстия, относительно которого определяют предельные размеры и который служит началом отсчета отклонений |

|

Номинальный диаметр отверстия тугого кольца двойного упорного подшипника d2 |

Диаметр отверстия тугого кольца двойного упорного подшипника, относительно которого определяют предельные размеры и который служит началом отсчета отклонений |

|

Единичный диаметр отверстия (наружный диаметр) ds(Ds) |

Расстояние между двумя параллельными линиями, касательными к линии пересечения действительной поверхности отверстия (наружной поверхности) радиальной плоскостью |

|

Отклонения единичного диаметра отверстия (наружного диаметра) ∆ds(∆Ds) |

Алгебраическая разность между единичным и номинальным диаметрами отверстия (наружными диаметрами) |

|

Единичный диаметр большего диаметра конического отверстия d1s |

Расстояние между двумя параллельными линиями, касательными к линии пересечения действительной поверхности большего конического отверстия радиальной плоскостью |

|

Отклонение единичного диаметра большего диаметра конического отверстия ∆d1s |

Алгебраическая разность между единичным и номинальным диаметрами большего диаметра конического отверстия |

|

Средний диаметр отверстия (наружный диаметр) в единичном сечении dmp (Dmp) |

Среднее арифметическое наибольшего и наименьшего единичных диаметров отверстия (наружных диаметров) в; одном и том же единичном сечении |

|

Отклонение среднего диаметра отверстия (наружного диаметра) в единичном сечении ∆dmp (∆Dmp) |

Алгебраическая разность между средним диаметром отверстия (наружным диаметром) в единичном сечении и номинальным диаметром отверстия (наружным диаметром) |

|

Средний диаметр большего диаметра конического отверстия в единичном сечении d1mp |

Среднее арифметическое наибольшего и наименьшего единичных диаметров большего диаметра конического отверстия в одном и том же единичном сечении |

|

Отклонение среднего диаметра большего диаметра конического отверстия в единичном сечении ∆d1mp |

Алгебраическая разность между средним диаметром в единичном сечении и номинальным значением большего диаметра конического отверстия |

|

Средний диаметр отверстия тугого кольца двойного упорного подшипника в единичном сечении d2mp |

Среднее арифметическое наибольшего и наименьшего единичных диаметров отверстия тугого кольца двойного упорного подшипника в одном и том же единичном сечении |

|

Отклонение среднего диаметра отверстия тугого кольца двойного упорного подшипника в единичном сечении ∆d2mp |

Алгебраическая разность между средним диаметром в единичном сечении и номинальным диаметром отверстия тугого кольца двойного упорного подшипника |

|

Отклонение конусности ∆d1mp – ∆dmp (∆d1s – ∆ds) |

Разность отклонений средних диаметров в единичных сечениях большего диаметра и диаметра конического отверстия. (Разность отклонений единичных диаметров большего диаметра и диаметра конического отверстия) |

|

Непостоянство единичного диаметра отверстия (наружного диаметра) в единичном сечении Vdp (VDp) |

Разность между наибольшим и наименьшим единичными диаметрами отверстия (наружными диаметрами) в единичном сечении |

|

Непостоянство единичного диаметра отверстия тугого кольца двойного упорного подшипника в единичном сечении Vd2p |

Разность между наибольшим и наименьшим единичными диаметрами отверстия тугого кольца двойного упорного подшипника в единичном печении |

|

Непостоянство среднего диаметра отверстия (наружного диаметра) Vdmp(VDmp) |

Разность между наибольшим и наименьшим средними диаметрами в единичных сечениях Примечание. Частным случаем непостоянства среднего диаметра отверстия (наружного диаметра) является конусообразность, определяемая как разность между наибольшим и наименьшим средними диаметрами отверстия (наружными диаметрами) в крайних сечениях |

|

Номинальная ширина (монтажная высота) подшипника В, С (T) |

Размер ширины (монтажной высоты) подшипника, относительно которого определяются предельные размеры и который служит началом отсчета отклонений Примечание. Символ В применяют в том случае, когда номинальной шириной подшипника является расстояние между торцами внутреннего кольца или когда ширины внутреннего и наружного колец подшипника одинаковы и их теоретические торцы лежат в одной плоскости; символ С – для обозначения ширины подшипника, являющейся расстоянием между торцами наружного кольца; символ Т – для обозначения расстояния между торцом внутреннего кольца и противоположным торцом наружного кольца |

|

Номинальная ширина внутреннего (наружного) кольца В (С) |

Размер ширины кольца, относительно которого определяются предельные размеры и который служит началом отсчета отклонений |

|

Единичная ширина кольца Вs,Cs |

Расстояние между точками пересечения торцов кольца подшипника с прямой, перпендикулярной к плоскости, касательной к базовому торцу кольца |

|

Отклонение единичной ширины кольца ∆Bs, ∆Cs |

Алгебраическая разность между единичной и номинальной ширинами кольца |

|

Непостоянство единичной ширины кольца VBs, VCs |

Разность между наибольшей и наименьшей единичными ширинами отдельного кольца |

|

Действительная монтажная высота подшипника Ts |

Расстояние между точками пересечения оси подшипников с днумя плоскостями, касательными к действительным базовым торцам колец, ограничивающим ширину подшипника, когда один торец внутреннего кольца и один торец наружного кольца установлены для ограничения ширины подшипника Примечание. Монтажная высота конического однорядного подшипника определяется при условии наличия контакта дорожек качения наружного и внутреннего колеи и упорного бортика широкого торца внутреннего кольца со всеми роликами |

|

Отклонение действительной монтажной высоты подшипника ∆Тs |

Алгебраическая разность между действительной и номинальной монтажными высотами подшипника |

|

Радиальное биение внутреннего кольца радиального и радиально-упорного подшипника в сборе |

Разность между наибольшим и наименьшим расстояниями в радиальном направлении от неподвижной точки на наружной цилиндрической поверхности подшипника до поверхности отверстия при вращении внутреннего кольца. В направлении указанной неподвижной точки тела качения должны быть в контакте с дорожками качения колец, а у конического подшипника и с опорным торцом бортика широкого торца внутреннего кольца. |

|

Радиальное биение наружного кольца радиального и радиально-упорного подшипника в сборе Кеа |

Разность между наибольшим и наименьшим расстояниями в радиальном направлении от неподвижной точки на поверхности отверстия внутреннего кольца до наружной цилиндрической поверхности подшипника при вращении наружного кольца. В направлении указанной неподвижной точки тела качения должны быть в контакте с дорожками качения колец, а у конического подшипника и с опорным торцом бортика широкого торца внутреннего кольца |

|

Осевое биение дорожки качения внутреннего кольца шарикового радиального (радиально-упорного) подшипника в сборе (шариковый подшипник с желобом) Sia |

Разность между наибольшим и наименьшим расстояниями в осевом направлении от базового торца внутреннего кольца до точки, неподвижно связанной с наружным кольцом, на расстоянии от оси подшипника равном половине диаметра дорожки качения внутреннего кольца при вращении внутреннего кольца. Дорожки качения наружного и внутреннего колец должны быть в контакте со всеми шариками |

|

Осевое биение дорожки качения наружного кольца шарикового радиального (радиально-упорного) подшипника в сборе (шариковый подшипник с желобом) Sea |

Разность между наибольшим и наименьшим расстояниями в осевом направлении от базового торца наружного кольца до точки, неподвижно связанной с внутренним кольцом, на расстоянии в радиальном направлении от оси подшипника, равном половине диаметре дорожки качения наружного кольца при вращении наружного кольца. Дорожки качения наружного и внутреннего колей должны быть в контакте со всеми шариками |

|

Торцовое биение базового торца внутреннего кольца Sd |

Разность между наибольшим и наименьшим расстояниями в осевом направлении от базового торца до радиальной плоскости на расстоянии, равном половине; диаметра дорожки качения внутреннего кольца |

|

Осевое биение дорожки качения внутреннего кольца роликового конического подшипника в сборе Sia |

Разность между наибольшим и наименьшим расстояниями в осевом направлении от широкого торца внутреннего кольца до точки, неподвижно связанной с наружным кольцом, на расстоянии в радиальном направлении от оси подшипники, равном половине диаметра дорожки качения внутреннего кольца при вращении внутреннего кольца. Дорожки качения наружного и внутреннего колец и опорный торец бортика широкого торца внутреннего кольца должны быть в контакте со всеми роликами |

|

Осевое биение дорожки качения наружного кольца роликового конического подшипника в сборе Sea |

Разность между наибольшим и наименьшим расстояниями в осевом направлении от широкого торца наружного кольца до точки, неподвижно связанной с внутренним кольцом, на расстоянии в радиальном направлении от оси подшипника, равном половине диаметра дорожки качения наружного кольца при вращении наружного кольца. Дорожки качения наружного и внутреннего колец и опорный торец бортика широкого торца внутреннего кольца должны быть в контакте со всеми роликами |

|

Отклонение от перпендикулярности образующей наружной цилиндрической поверхности относительно базового торца SD |

Наибольшее изменение относительного положения в радиальном направлении, параллельном плоскости, касательной к базовому торцу наружного кольца, точек, расположенных на общей образующей наружной цилиндрической поверхности на расстоянии от торцов, равном наибольшему предельному осевому размеру фаски |

|

Осевое биение дорожки качения тугого (свободного) кольца упорного подшипника Si, (Se) |

Разность между наибольшим и наименьшим расстояниями в осевом направлении от середины дорожки качения до опорного торца кольца |

34. Предельные отклонения (мкм) внутренних колец шариковых и роликовых радиальных и шариковых

радиально-упорных подшипников класса точности 0

|

d, мм |

∆dmpнижнее*2 |

∆ds*1 |

Vdpдля серии диаметров |

Vdmp |

Kid |

Sd |

Sia*3 |

∆Bsнижнее*2 дляподшипника |

VBs, неболее |

||||

|

верхнее |

нижнее |

0;8;9 |

1;7 |

2(5); 3(6); 4 |

одинарного |

сдвоенного*4(комплектного) |

|||||||

|

не более |

|||||||||||||

|

10 ÷ 18 |

-8 |

+3 |

-11 |

10 |

8 |

6 |

6 |

10 |

20 |

24 |

-120 |

-250 |

20 |

|

18 ÷ 30 |

-10 |

+ 3 |

-13 |

13 |

10 |

8 |

8 |

13 |

20 |

24 |

-120 |

-250 |

20 |

|

30 ÷ 50 |

-12 |

+3 |

-15 |

15 |

12 |

9 |

9 |

15 |

20 |

24 |

-120 |

-250 |

20 |

|

50 ÷ 80 |

-15 |

+4 |

-19 |

19 |

19 |

11 |

11 |

20 |

25 |

30 |

-150 |

-380 |

25 |

|

80 ÷ 120 |

-20 |

+5 |

-25 |

25 |

25 |

15 |

15 |

25 |

25 |

30 |

-200 |

-380 |

25 |

*1Двухточечное измерение подшипников серии диаметров 8; 9; 1; 2 (5); 3 (6) и 4; 1 при d≤ 40мм; 2 (5) при d≤ 180мм.

*2Верхнее предельное отклонение равно нулю.

*3Для шариковых радиальных и радиально-упорных подшипников, кроме сферических.

*4Для колец подшипников, предназначенных для сдвоенных или комплектных подшипников.

Примечания: 1. Наибольший предельный размер ширины внутреннего кольца подшипников с коническим отверстием не должен превышать номинальный размер.

2. Непостоянство ширины внутренних колец сферических подшипников с коническим отверстием не контролируют.

3. Радиальное биение внутренних колец подшипников с коническим отверстием, предназначенных для монтажа на закрепительных и стяжных втулках, не должно превышать 150% значения, указанного в таблице, а значение ∆dmp устанавливается со знаком плюс и равным 300% табличного значения. При этом непостоянство диаметра отверстия в единичном сечении не превышать поле допуска единичного диаметра отверстия Δds, указанного в таблице.

35. Предельные отклонения и биения (мкм) наружных колец шариковых и роликовых радиальных и шариковых радиально-упорных подшипников класса точности 0

|

D, мм |

∆Dmpнижнее*1 |

∆Ds*2 |

VDpдля подшипников |

VDmp |

Kea |

Sea*3 |

||||

|

открытого |

закрытого |

|||||||||

|

серии диаметров |

||||||||||

|

верхнее |

нижнее |

0;8;9 |

1;7 |

2(5); 3(6); 4 |

2(5); 3(6); 4 |

|||||

|

не более |

||||||||||

|

6 ÷18 |

-8 |

+2 |

-10 |

10 |

8 |

6 |

10 |

6 |

15 |

40 |

|

18 ÷ 30 |

-9 |

+2 |

-11 |

12 |

9 |

7 |

12 |

7 |

15 |

40 |

|

30 ÷ 50 |

-11 |

+ 3 |

-14 |

14 |

11 |

8 |

16 |

8 |

20 |

40 |

|

50 ÷ 80 |

-13 |

+4 |

-17 |

16 |

13 |

10 |

20 |

10 |

25 |

40 |

|

80 ÷ 120 |

-15 |

+5 |

-20 |

19 |

19 |

11 |

26 |

11 |

35 |

45 |

|

120 ÷ 150 |

-18 |

+6 |

-24 |

23 |

23 |

14 |

30 |

14 |

40 |

50 |

|

150 ÷ 180 |

-25 |

+7 |

-32 |

31 |

31 |

19 |

38 |

19 |

45 |

60 |

|

180 ÷ 250 |

-30 |

+8 |

-38 |

38 |

38 |

23 |

– |

23 |

50 |

70 |

*1 Верхние предельные отклонения равны нулю.

*2 Двухточечное измерение подшипников серий диаметров 8, 9; 1; 2 (5); 3(6) и 4; для серий диаметров 8 и 9 при D≤ 22мм; 1 при D≤ 80мм, 2(5) при D≤ 315мм. Значения, приведении в таблице, недействительны для закрытых подшипников.

*3 Для шариковых радиальных и радиально-упорных подшипников (кроме сферических).

Примечание. ΔСs = ΔBs, VCs = VBs того же подшипника (см. табл. 34).

36. Предельные отклонения и биения (мкм) внутренних колец шариковых и роликовых радиальных и шариковых радиально-упорных подшипников класса точности 6

|

d, мм |

∆dmpнижнее*1 |

∆ds*2 |

Vdpдля серии диаметров |

Vdmp |

Kia |

Sd |

Sia*3 |

ΔBs*1 нижнее дляподшипника |

VBs, неболее |

||||

|

верхнее |

нижнее |

0; 8; 9 |

1;7 |

2(5); 3(6); 4 |

одинарного |

сдвоенного(комплектного*4) |

|||||||

|

не более |

|||||||||||||

|

10 ÷ 18 |

-7 |

+ 1 |

-8 |

9 |

7 |

5 |

5 |

7 |

10 |

12 |

-120 |

-250 |

10 |

|

18 ÷ 30 |

-8 |

+ 1 |

-9 |

10 |

8 |

6 |

6 |

8 |

10 |

12 |

-120 |

-250 |

10 |

|

30÷ 50 |

-10 |

+ 1 |

-11 |

13 |

10 |

8 |

8 |

10 |

10 |

12 |

-120 |

-250 |

10 |

|

50 ÷ 80 |

-12 |

+2 |

-14 |

15 |

15 |

9 |

9 |

10 |

12 |

15 |

-150 |

-380 |

12 |

|

80 ÷ 120 |

-15 |

+3 |

-18 |

19 |

19 |

11 |

11 |

13 |

12 |

15 |

-200 |

-380 |

12 |

*1 Верхние предельные отклонения равны нулю.

*2 Двухточечное измерение подшипников серий диаметров 8; 9; 1; 2(5); 3(6) и 4; 1 при d≤ 60мм.

*3 Для шариковых радиальных и радиально-упорных подшипников (кроме сферических).

*4 Для колец подшипников, предназначенных для сдвоенных или комплектных подшипников

Примечания:

1. Наибольший предельный размер ширины внутреннего кольца подшипников с коническим отверстием не должен превышать номинальный размер.

2. Непостоянство ширины внутренних колец сферических подшипников с коническим отверстием не контролируют.

3. При использовании параметра Δds конусообразность отверстий шариковых и роликовых подшипников – не более 50% допуска на dmp.

37. Предельные отклонения и биения (мкм) наружных колец шариковых и роликовых радиальных и шариковых радиально-упорных подшипников класса точности 6

|

D,мм |

∆Dmpнижнее*1 |

∆Ds*2 |

VDp*3для подшипников |

VDmp |

Kea |

Sea*4 |

VCs |

||||

|

открытого |

закрытого |

||||||||||

|

серии диаметров |

|||||||||||

|

верхнее |

нижнее |

0; 8; 9 |

1;7 |

2(5); 3(6); 4 |

1; 7; 2(5); 3(6); 4 |

||||||

|

не более |

|||||||||||

|

6 ÷18 |

-7 |

+ 1 |

-8 |

9 |

7 |

5 |

9 |

5 |

8 |

20 |

15 |

|

18 ÷ 30 |

-8 |

+ 1 |

-9 |

10 |

8 |

6 |

10 |

6 |

9 |

20 |

20 |

|

30 ÷ 50 |

-9 |

+ 2 |

-11 |

11 |

9 |

7 |

13 |

7 |

10 |

20 |

20 |

|

50 ÷ 80 |

-11 |

+2 |

-13 |

14 |

11 |

8 |

16 |

8 |

13 |

20 |

20 |

|

80 ÷ 120 |

-13 |

+2 |

-15 |

16 |

16 |

10 |

20 |

10 |

18 |

22 |

25 |

|

120 ÷ 150 |

-15 |

+3 |

-18 |

19 |

19 |

11 |

25 |

11 |

20 |

25 |

25 |

|

150 ÷ 180 |

-18 |

+3 |

-21 |

23 |

23 |

14 |

30 |

14 |

23 |

30 |

30 |

|

180 ÷ 250 |

-20 |

+4 |

-24 |

25 |

25 |

15 |

– |

15 |

25 |

35 |

30 |

*1 Верхнее предельное отклонение равно нулю.

*2 Двухточечное измерение подшипников серий диаметров 8; 9; 1; 2(5); 3(6) и 4; для серии диаметров 8 и 9 при D≤ 22мм; 1 при D≤ 95мм. Значения недействительны для закрытых подшипников.

*3 Для колец до монтажа упорного пружинного кольца и защитной шайбы или после их снятия.

*4 Для шариковых радиальных и радиально-упорных подшипников (кроме сферических).

Примечание. ΔСs = ΔBs, того же подшипника (см. табл. 36).

38. Предельные отклонения и биения (мкм) внутренних колец шариковых и роликовых радиальных и шариковых радиальио-упорных подшипников класса точности 5

|

d, мм |

∆dmp |

∆ds*2 |

Vdp для серии диаметров |

Vdmp |

Kia |

Sd |

Sia*3 |

ΔBsнижнее*1 дляподшипника |

VBs, неболее |

||

|

0;8;9 |

1; 7; 2(5); 3(6); 4 |

одинарного |

сдвоенного(комплектного)*4 |

||||||||

|

нижнее*1 |

Неболее |

||||||||||

|

10 ÷ 18 |

-5 |

-5 |

5 |

4 |

3 |

4 |

7 |

7 |

-80 |

-250 |

5 |

|

18÷30 |

-6 |

-6 |

6 |

5 |

3 |

4 |

8 |

8 |

-120 |

-250 |

5 |

|

30÷50 |

-8 |

-8 |

8 |

6 |

4 |

5 |

8 |

8 |

-120 |

-250 |

5 |

|

50÷80 |

-9 |

-9 |

9 |

7 |

5 |

5 |

8 |

8 |

-150 |

-250 |

6 |

|

90 ÷120 |

-10 |

-10 |

10 |

8 |

5 |

6 |

9 |

9 |

-200 |

-380 |

7 |

*1 Верхние предельные отклонения равны нулю.

*2 Двухточечное измерение подшипников серий диаметров 8; 9; 1; 7; 2 (5); 3(6) и 4.

*3 Для шариковых радиальных и радиально-упорных подшипников (кроме сферических).

*4 Для колец подшипников, предназначенных для сдвоенных или комплектных подшипников

Примечание. При использовании параметра Δds непостоянство единичного диаметра и конусообразность отверстий шариковых и роликовых подшипников – не более 50% допуска на dmp

39. Предельные отклонения и биения (мкм) наружных колец шариковых и роликовых радиальных и шариковых радиально-упорных подшипников класса точности 5

|

D, мм |

∆Dmp |

∆Ds*2 |

VDp*3для серии диаметров |

VDmp |

Kea |

SD |

Sea*4 |

VCs |

|

|

0;8;9 |

1; 7; 2(5); 3(6); 4 |

||||||||

|

нижнее*1 |

неболее |

||||||||

|

6 ÷ 18 |

-5 |

-5 |

5 |

4 |

3 |

5 |

8 |

8 |

5 |

|

18 ÷ 30 |

-6 |

-6 |

6 |

5 |

3 |

6 |

8 |

8 |

5 |

|

30 ÷ 50 |

-7 |

-7 |

7 |

5 |

4 |

7 |

8 |

8 |

5 |

|

50 ÷ 80 |

-9 |

-9 |

9 |

7 |

5 |

8 |

8 |

10 |

6 |

|

80 ÷ 120 |

-10 |

-10 |

10 |

8 |

5 |

10 |

9 |

11 |

8 |

|

120 ÷ 150 |

-11 |

-11 |

11 |

8 |

6 |

И |

10 |

13 |

8 |

|

150 ÷ 180 |

-13 |

-13 |

13 |

10 |

7 |

13 |

10 |

14 |

8 |

|

180 ÷ 250 |

-15 |

-15 |

15 |

11 |

8 |

15 |

11 |

15 |

10 |

*1 Верхние предельные отклонения равны нулю.

*2 Двухточечное измерение подшипников серий диаметров 8; 9; 1; 7; 2 (5); 3(6) и 4; для серии диаметров 8 и 9 при D≤ 22мм. Значения недействительны для закрытых подшипников.

*3 Значения недействительны для закрытых подшипников.

*4 Для шариковых радиальных и радиально-упорных подшипников (кроме сферических).

Примечание. ΔСs = ΔBsтого же подшипника (см. табл. 38).

40. Предельные отклонения, мкм, внутренних колец роликовых конических подшипников класса точности 0 категории С (нормальная точность)

|

d, мм |

∆dmp |

∆ds* |

Vdp |

Vdmp |

Kia |

Sd |

ΔBs |

ΔTs |

||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

верхн. |

нижн. |

||||

|

От 10 до 18 включ. |

0 |

-12 |

+ 3 |

-15 |

12 |

9 |

15 |

20 |

0 |

-200 |

+250 |

-250i |

|

Св. 18 » 30 » |

-12 |

+ 3 |

-15 |

12 |

9 |

18 |

20 |

-200 |

+250 |

-250. |

||

|

» 30 » 50 » |

-12 |

+ 3 |

-15 |

12 |

9 |

20 |

20 |

-240 |

+250 |

-250 |

||

|

» 50 » 80 » |

-15 |

+4 |

-19 |

15 |

11 |

25 |

25 |

-300 |

+250 |

-25№ |

||

|

» 80 » 120 » |

-20 |

+ 5 |

-25 |

20 |

15 |

30 |

25 |

-400 |

+ 500 |

-500| |

* Для подшипников серий диаметров 1; 2(5) и 3(6), причем для серий диаметров 1 – d≤ 40мм, 2(5) – d≤ 180мм.

41. Предельные отклонения, мкм, внутренних колец роликовых конических подшипников класса точности 0 категории С (повышенная точность)

|

d, мм |

Δdmр |

∆ds* |

Vdp |

Vdmp |

Kia |

Sd |

ΔBs |

ΔTs |

||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

верхн. |

нижн. |

||||

|

От 10 до 18 включ. |

0 |

-8 |

+3 |

-11 |

8 |

6 |

15 |

20 |

0 |

-120 |

+200 |

0 |

|

Св. 18 » 30 » |

-10 |

+3 |

-13 |

10 |

7,5 |

18 |

20 |

-120 |

+200 |

0 |

||

|

» 30 » 50 » |

-12 |

+3 |

-15 |

12 |

9 |

20 |

20 |

-120 |

+200 |

0 |

||

|

» 50 » 80 » |

-15 |

+4 |

-19 |

15 |

11 |

25 |

25 |

-150 |

+200 |

0 |

||

|

» 80 » 120 » |

-20 |

+5 |

-25 |

20 |

15 |

30 |

25 |

-200 |

+200 |

-200 |

* Для подшипников серий диаметров 1; 2(5) и 3(6), причем для cерий диаметров 1 – d≤ 40мм, 2(5) – d≤ 180мм.

42. Предельные отклонения, мкм, внутренних колец роликовых конических подшипников класса точности 0 категории В

|

d, мм |

Δdmр |

∆ds* |

Vdp |

Vdmp |

Kia |

Sd |

ΔBs |

ΔTs |

ΔTis |

|||||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

верхн. |

нижн. |

верхн. |

нижн. |

||||

|

От 10 до 18 включ. |

0 |

-8 |

+3 |

-11 |

8 |

6 |

15 |

20 |

0 |

-120 |

+200 |

0 |

+ 100 |

0 |

|

Св. 18 » 30 » |

-10 |

+3 |

-13 |

10 |

7,5 |

18 |

20 |

-120 |

+200 |

0 |

+ 100 |

0 |

||

|

» 30 » 50 » |

-12 |

+3 |

-15 |

12 |

9 |

20 |

20 |

-120 |

+200 |

0 |

+ 100 |

0 |

||

|

» 50 » 80 » |

-15 |

+4 |

-19 |

15 |

11 |

25 |

25 |

-150 |

+200 |

0 |

+ 100 |

0 |

||

|

» 80 » 120 » |

-20 |

+ 5 |

-25 |

20 |

15 |

30 |

25 |

-200 |

+200 |

-200 |

+ 100 |

-100 |

* Для подшипников серий диаметров 1; 2{5) и 3(6), причем для серий диаметров 1 – d≤ 40мм, 2(5) – d≤ 180мм.

43. Предельные отклонения, мкм, наружных колец роликовых конических подшипников класса точности 0 категории С

|

D, мм |

ΔDmp |

ΔDs* |

VDp |

VDmp |

Kea |

||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

|||

|

От 18 до 30 включ. |

0 |

-12 |

+2 |

-14 |

12 |

9 |

18 |

|

Св. 30 » 50 » |

-14 |

+3 |

-17 |

14 |

11 |

20 |

|

|

» 50 » 80 » |

-16 |

+4 |

-20 |

16 |

12 |

25 |

|

|

» 80 » 120 » |

-18 |

+5 |

-23 |

18 |

14 |

35 |

|

|

» 120 » 150 » |

-20 |

+6 |

-26 |

20 |

15 |

40 |

|

|

» 150 » 180 » |

-25 |

+7 |

-32 |

25 |

19 |

45 |

|

|

» 180 » 250 » |

-30 |

+8 |

-38 |

30 |

23 |

50 |

* Для подшипников серий диаметров 1; 2(5) и 3(6), причем для серий диаметров 1 – D≤ 80мм, 2 – D≤ 315мм.

Примечание. Предельные отклонения ширины колец не нормированы. Однако наибольший размер ширины колец не должен превышать номинальный размер.

44. Предельные отклонения, мкм, наружных колец роликовых конических подшипников класса точности 0 категории С (повышенная точность)

|

D, мм |

ΔDmp |

ΔDs* |

VDp |

VDmp |

Kea |

||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

|||

|

От 18 до 30 включ. |

0 |

-9 |

+2 |

-11 |

9 |

6 |

18 |

|

Св. 30 » 50 » |

-11 |

+3 |

-14 |

11 |

8 |

20 |

|

|

» 50 » 80 » |

-13 |

+4 |

-17 |

13 |

9 |

25 |

|

|

» 80 » 120 » |

-15 |

+5 |

-20 |

15 |

11 |

35 |

|

|

» 120 » 150 » |

-18 |

+6 |

-24 |

18 |

14 |

40 |

|

|

» 150 » 180 » |

-25 |

+7 |

-32 |

25 |

19 |

45 |

|

|

» 180 » 250 » |

-30 |

+8 |

-38 |

30 |

23 |

50 |

* Для подшипников серий диаметров 1; 2(5) и 3(6), причем для серий диаметров1 – D≤ 80мм, 2 – D≤ 315мм.

Примечание. Предельные отклонения ширины колец не нормированы. Однако наибольший размер ширины колец не должен превышать номинальный размер.

45. Предельные отклонения, мкм, наружных класса точности колец роликовых конических подшипников 0 категория В

|

D, мм |

ΔDmp |

ΔDs* |

VDp |

VDmp |

Kea |

∆Cs |

ΔT2s |

|||

|

верхн. |

нижн. |

верхн. |

нижн. |

не более |

верхн. |

нижн. |

верхн. |

нижн. |

||

|

От 18 до 30 включ. |

0 |

-9 |

+2 |

-11 |

9 |

6 |

18 |

Равно ΔBsтого же подшипника |

+ 100 |

0 |

|

Св. 30 » 50 » |

-11 |

+ 3 |

-14 |

11 |

8 |

20 |

+ 100 |

0 |

||

|

» 50 » 80 » |

-13 |

+4 |

-17 |

13 |

9 |

25 |

+ 100 |

0 |

||

|

» 80 » 120 » |

-15 |

+5 |

-20 |

15 |

11 |

35 |

+ 100 |

0 |

||

|

» 120 » 150 » |

-18 |

+6 |

-24 |

18 |

14 |

40 |

+100 |

0 |

||

|

» 150 » 180 » |

-25 |

+7 |

-32 |

25 |

19 |

45 |

+200 |

-100 |

||

|

» 180 » 250 » |

-30 |

+8 |

-38 |

30 |

23 |

50 |

+200 |

-100 |

* Для подшипников серий диаметров 1; 2(5) и 3(6), причем для серий диаметров 1 – D≤ 80мм, 2 – D≤ 315мм.

46. Предельные отклонения, мкм, тугих колец упорных и упорно-радиальных подшипников

|

d, d2, мм |

Классы точности 0, 6,5 |

Классы точности 4 и 2 |

||

|

Δdmр, Δd2mр нижние |

Vdp, Vd2p неболее |

Δdmр, Δd2mр нижние |

Vdp, Vd2p неболее |

|

|

Менее 18 |

-8 |

6 |

-7 |

5 |

|

18 ÷ 30 |

-10 |

8 |

-8 |

6 |

|

30÷ 50 |

-12 |

9 |

-10 |

8 |

|

50 ÷ 80 |

-15 |

11 |

-12 |

9 |

|

80÷ 120 |

-20 |

15 |

-15 |

11 |

* Верхние предельные отклонения равны нулю.

47. Предельные отклонения, мкм, свободных колец упорных и упорно-радиальных подшипников

|

D, мм |

Классы точности 0, 6,5 |

Классы точности 4 и 2 |

||

|

ΔDmp, нижние* |

Vdp, не более |

ΔDmp, нижние* |

Vdp, не более |

|

|

10 ÷ 18 |

-11 |

8 |

-7 |

5 |

|

18 ÷ 30 |

-13 |

10 |

-8 |

6 |

|

30÷ 50 |

-16 |

12 |

-9 |

7 |

|

50 ÷ 80 |

-19 |

14 |

-11 |

8 |

|

80÷ 120 |

-22 |

17 |

-13 |

10 |

* Верхние предельные отклонения равны нулю

48. Биения, мкм, тугих и свободных колец шариковых и роликовых упорных подшипников

|

d, мм |

Si= Se, не более, для подшипников класса точности |

||||

|

0 |

6 |

5 |

4 |

2 |

|

|

Менее 18 |

10 |

5 |

3 |

2 |

1 |

|

18 ÷ 30 |

10 |

5 |

3 |

2 |

1,2 |

|

30÷ 50 |

10 |

6 |

3 |

2 |

1,5 |

|

50 ÷ 80 |

10 |

7 |

4 |

3 |

2 |

|

80÷ 120 |

15 |

8 |

4 |

3 |

2 |

Примечание. Для двойного подшипника допускаемые осевые биения Si и Se равны осевым биениям соответствующего (при том же наружном диаметре) одинарного подшипника.

49. Предельные отклонения, мкм, наружных колец закрытых шариковых и роликовых радиальных, шариковых радиально-упорных и роликовых конических подшипников

|

D, мм |

ΔDs для подшипников класса точности |

|||||||||

|

0 |

6 |

5 |

4 |

2 |

||||||

|

верхнее |

нижнее |

верхнее |

нижнее |

верхнее |

нижнее |

верхнее |

нижнее |

верхнее |

нижнее |

|

|

6 ÷ 28 |

-5 |

-13 |

+3 |

-10 |

+2 |

-7 |

+1 |

-6 |

+1 |

-4 |

|

18 ÷ 30 |

-6 |

-15 |

+4 |

-12 |

+3 |

-9 |

+2 |

-7 |

+1 |

-5 |

|

30 ÷ 50 |

-8 |

-19 |

+6 |

-15 |

+4 |

-11 |

+3 |

-9 |

+1 |

-5 |

|

50 ÷ 80 |

-10 |

-23 |

+8 |

-19 |

+6 |

-15 |

+3 |

-10 |

+1 |

-5 |

|

80 ÷ 120 |

-13 |

-28 |

+ 10 |

-23 |

+8 |

-18 |

+3 |

-11 |

+1 |

-5 |

|

120 ÷ 150 |

-15 |

-33 |

+ 12 |

-27 |

+9 |

-20 |

– |

– |

– |

– |

|

150 ÷ 180 |

-19 |

-44 |

+ 15 |

-33 |

– |

– |

– |

– |

– |

– |

Примечания: 1. Значения действительны для шариковых и роликовых радиальных, шариковых радиально-упорных и роликовых конических подшипников класса точности 0 серий диаметров 1; 2 (5); 3(6) и 4, причем для серии диаметров 1 D≤ 80мм.

2. Значения действительны для шариковых и роликовых радиальных, шариковых радиально-упорных и роликовых конических подшипников класса точности 6 серии диаметров: 1; 7; 2(5); 3(6) и 4, причем для серии диаметров 1 D≤ 95мм.

50. Предельные отклонения, мкм, конических отверстий с конусностью 1:12 внутренних колецподшипников класса точности 0

|

d, мм |

Δdmp |

Δd1mp – Δdmp |

Vdp*2 не более |

Δdsверхнее*1 |

Δd1s – Δds |

|

верхнее*1 |

|||||

|

10 ÷ 18 |

+18 |

+18 |

10 |

+27 |

+18 |

|

18 ÷ 30 |

+21 |

+21 |

13 |

+33 |

+21 |

|

30÷ 50 |

+25 |

+25 |

15 |

+39 |

+25 |

|

50 ÷ 80 |

+30 |

+30 |

19 |

+46 |

+30 |

|

80÷ 120 |

+35 |

+35 |

25 |

+54 |

+35 |

*1 Нижние предельные отклонения равны нулю.

*2 Относится к любой единичной радиальной плоскости отверстия

ОКП 46 0000

Дата введения 1987-01-01

Постановлением Госстандарта СССР N 2314 от 29.12.91 снято ограничение срока действия

ВЗАМЕН ГОСТ 3325-55

ПЕРЕИЗДАНИЕ (март 1994 г.) с Изменением N 1, утвержденным в августе 1988 г. (ИУС 12-88)

Настоящий стандарт распространяется на подшипниковые узлы машин, механизмов и приборов, посадочные поверхности и опорные торцы которых предназначены для монтажа подшипников качения с номинальным диаметром отверстия до 2500 мм, отвечающие совокупности следующих условий:

а) валы сплошные или полые толстостенные;

б) корпуса толстостенные (см. обязательное приложение 1);

в) материал валов и корпусов – сталь или чугун;

г) нагрев подшипников при работе до 100°С включительно.

Стандарт устанавливает поля допусков, посадки, требования по шероховатости и отклонениям формы и положения посадочных поверхностей под подшипники и опорных торцовых поверхностей, значения допустимых углов взаимного перекоса колец, требования к посадкам и рекомендации по монтажу подшипников качения.

Требования настоящего стандарта не распространяются на тонкостенные корпуса, а также на тонкостенные стальные стаканы, монтируемые в отверстия корпусов, изготовленных из цветных металлов и сплавов с коэффициентами линейного расширения, отличающимися от коэффициента линейного расширения стали.

Стандарт не распространяется на посадочные поверхности под подшипники, не имеющие внутреннего или наружного кольца, а также на посадочные поверхности под подшипники со сферической наружной поверхностью.

Требования к посадочным местам под подшипники, не установленные данным стандартом, должны быть указаны в отраслевой нормативно-технической документации.

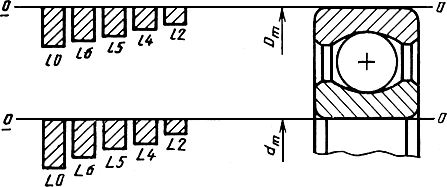

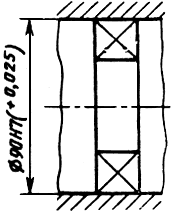

1.1. Устанавливаются следующие обозначения полей допусков на посадочные диаметры колец подшипника по классам точности (черт.1 и 2):

для среднего диаметра отверстия подшипников –

,

,

,

,

,

,

где – общее обозначение поля допуска на средний диаметр отверстия

подшипника.

,

,

,

,

– обозначение полей допусков для среднего диаметра отверстия по классам точности подшипников;

,

,

,

,

– классы точности подшипников по ГОСТ 520-71;

– обозначение основного отклонения для среднего диаметра отверстия подшипника;

,

,

,

,

,

– обозначение полей допусков для среднего наружного диаметра подшипников,

где – общее обозначение поля допуска для среднего наружного диаметра

подшипника;

,

,

,

,

– поля допусков по классам точности;

– обозначение основного отклонения для среднего наружного диаметра подшипника.

Схема расположения полей допусков на средние наружный диаметр и диаметр отверстия подшипников по классам точности

|

|

Черт.1

Схема общих обозначений полей допусков на средние наружный диаметр и диаметр отверстия подшипников

|

|

Черт.2

1.2. Поля допусков для диаметров посадочных поверхностей валов и корпусов должны соответствовать приведенным в табл.1 и на черт.3.

Таблица 1

Поля допусков на диаметры посадочных поверхностей валов и отверстий корпусов

|

Квали- теты |

Поля допусков для основных отклонений |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

для вала |

для отверстия корпуса |

|||||||||||||||||||

|

3 |

|

|

||||||||||||||||||

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

8 |

|

|

|

|

|

|||||||||||||||

|

9 |

|

|

|

|

|

|||||||||||||||

|

10 |

|

Примечания:

1. В скобках приведены поля допусков ограниченного применения.

2. Под посадку шариковых и роликовых подшипников на закрепительных или стяжных втулках предельные отклонения валов устанавливают по ,

и

.

3. При применении полей допусков ,

,

необходима селективная сборка с целью исключения проворота наружного кольца подшипника.

Схема расположения полей допусков при посадках подшипников на валы и в отверстия корпусов

|

|

Черт.3

1.3. Для соединения подшипников с валами (осями) и корпусами устанавливают посадки, определяемые сочетаниями полей допусков на сопрягаемые детали, указанные на черт.3.

1.4. Выбор полей допусков и посадок подшипников качения на вал и в отверстие корпуса в зависимости от классов точности подшипников – в соответствии с табл.2.

Таблица 2

Посадки подшипников качения на вал и в отверстие корпуса

|

Классы точности подшип- ников по ГОСТ 520-89 |

Посадки для основных отклонений |

|||||||||||||||||||

|

вала |

отверстия корпуса |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 и 6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

||||||||||||||||

|

|

|

|||||||||||||||||||

|

5 и 4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

2 |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечания:

1. Если по условиям работы в узлах вместо примененных подшипников классов точности 5 и 4 могут быть использованы подшипники классов точности 0 или 6, то допускается обработку вала и корпуса производить соответственно по 6-му и 7-му квалитетам.

2. В круглых скобках приведены посадки ограниченного применения.

3. В квадратных скобках приведены посадки для основных типов соединений.

4. Для подшипников классов точности 5, 4 и 2 допускается производить обработку вала и отверстия корпуса соответственно по 6-му и 5-му квалитетам при условии обеспечения посадки колец и технических требований к посадочным местам, установленным настоящим стандартом, для соответствующих классов точности подшипников.

1.5. Сопоставление полей допусков по системе ОСТ, ГОСТ 25346-82, ГОСТ 25347-82 и соответствующих посадок для подшипников качения дано в справочном приложении 2.

1.6. Условные обозначения посадок подшипников указывают на сборочных чертежах и в отраслевой нормативно-технической документации.

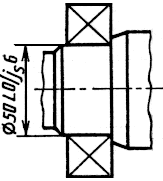

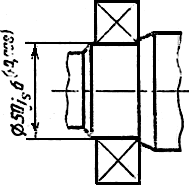

Примеры обозначений – посадок подшипников качения:

Подшипник класса точности 0 на вал с номинальным диаметром 50 мм, с симметричным расположением поля допуска ГОСТ 25347-82;

Посадка – ![]() (или

(или ![]() , или

, или ![]() ).

).

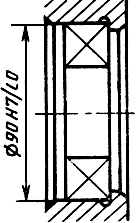

То же в отверстие корпуса с номинальным диаметром 90 мм, с полем допуска :

Посадка – ![]() (или

(или ![]() , или

, или ![]() ).

).

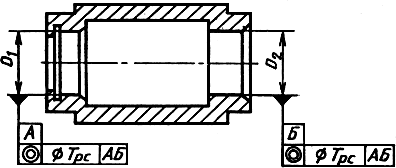

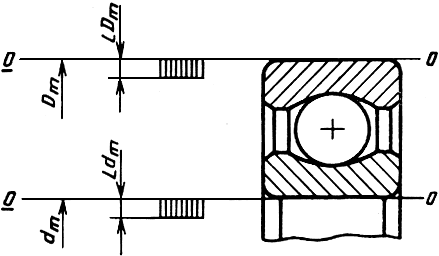

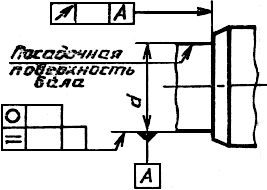

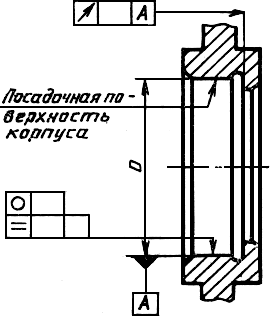

Обозначения посадок подшипников на вал и в корпус соответствуют указанным на черт.4 и 5.

|

|

|

|

Черт.4 |

Черт.5 |

Допускается на сборочных чертежах подшипниковых узлов указывать размер, поле допуска или предельные отклонения на диаметр, сопряженный с подшипником детали, как показано на черт.6 и 7.

|

|

|

|

Черт.6 |

Черт.7 |

1.7. Значения предельных отклонений диаметров посадочных поверхностей подшипников, валов и отверстий корпусов, а также натяги (+) и зазоры (-) для основных типов соединений указаны в обязательном приложении 3.

2.1. Параметры шероховатости и

посадочных поверхностей под подшипники на валах и в корпусах из стали, а также опорных торцов заплечиков для подшипников классов точности 0, 6, 5, 4, 2 не должны превышать значений, указанных в табл.3.

Таблица 3

|

Посадочные поверхности |

Классы точности подшипников по ГОСТ 520-71 |

Параметр шероховатости, мкм, не более, для номинальных диаметров подшипников |

|||

|

до 80 мм |

св. 80 до 500 мм |

св. 500 до 2500 мм |

|||

|

|

|

||||

|

Валов |

0 |

1,25 |

2,50 |

(5,0) |

20,0 |

|

6 и 5 |

0,63 |

1,25 |

2,5 |

||

|

4 |

0,32 |

0,63 |

– |

– |

|

|

2 |

0,16 |

0,32 |

– |

– |

|

|

Отверстий корпусов |

0 |

1,25 |

2,50 |

(5,0) |

20,0 |

|

6, 5 и 4 |

0,63 |

1,25 |

2,5 |

– |

|

|

2 |

0,32 |

0,63 |

– |

– |

|

|

Опорных торцов заплечиков валов и корпусов |

0 |

2,50 |

2,50 |

(5,0) |

20,0 |

|

6, 5 и 4 |

1,25 |

2,50 |

(5,0) |

20,0 |

|

|

2 |

0,63 |

0,63 |

– |

– |

Примечания:

1. Параметр шероховатости посадочных поверхностей валов для подшипников на закрепительных или стяжных втулках не должен превышать 2,5 мкм.

2. Допускается значение параметра шероховатости , посадочных поверхностей и опорных торцов заплечиков в чугунных корпусах принимать не более 2,5 мкм для диаметров сопряжений до 80 мм и

не более 20 мкм, – для диаметров свыше 80 мм при установке подшипников классов точности 0 и 6 и условии обеспечения заданного ресурса работы подшипникового узла.

3. Допускается значение параметра шероховатости посадочных мест и опорных торцов заплечиков на валах и в корпусах, выполненных из стали, для малонагруженных подшипников класса точности 0, принимать не более 2,5 мкм, для диаметров сопряжений до 80 мм и

не более 20 мкм – для диаметров более 80 мм.

4. В скобках указаны значения параметра шероховатости , применение которого в этих случаях менее предпочтительно.

5. В технически обоснованных случаях по согласованию потребителей с изготовителями для номинальных диаметров валов до 10 мм под подшипники класса точности 2 допускается шероховатость посадочной поверхности валов до 0,32 мкм.

Малонагруженными являются подшипники, работающие с частотой вращения, не превышающей 0,05 при радиальной нагрузке

, не превышающей 0,05 радиальной динамической грузоподъемности

и при коэффициенте безопасности

![]() .

.

2.2. Обозначения допусков формы и положения посадочных и опорных торцовых поверхностей заплечиков валов и отверстий корпусов указаны на черт.8 и 9.

|

|

|

|

Черт.8 |

Черт.9 |

2.3. Допуски формы посадочных мест валов (осей) и отверстий корпусов в радиусном измерении (допуск круглости, допуск профиля продольного сечения) и в диаметральном измерении (допуски непостоянства диаметра в поперечном и продольном сечениях) не должны превышать значений, указанных в табл.4.

Таблица 4

|

Интервалы номинальных диаметров |

Допуски формы посадочных поверхностей, мкм, не более |

|||||||||||||||||||||||

|

валов (осей) |

отверстий корпусов |

|||||||||||||||||||||||

|

допуск круглости |

допуск профиля продольного сечения |

допуск непостоянства |

допуск круглости |

допуск профиля продольного сечения |

допуск непостоянства диаметра |

|||||||||||||||||||

|

в поперечном сечении |

в продольном сечении |

в поперечном сечении |

в продольном сечении |

|||||||||||||||||||||

|

Классы точности подшипников |

||||||||||||||||||||||||

|

0 и 6 |

5 и 4 |

2 |

0 и 6 |

5 и 4 |

2 |

0 и 6 |

5 и 4 |

2 |

0 и 6 |

5 и 4 |

2 |

0 и 6 |

5 и 4 |

2 |

0 и 6 |

5 и 4 |

2 |

0 и 6 |

5 и 4 |

2 |

0 и 6 |

5 и 4 |

2 |

|

|

От 0,6 до 2,5 |

1,5 |

0,7 |

0,4 |

1,5 |

0,7 |

0,4 |

3 |

1,4 |

0,8 |

3 |

1,4 |

0,8 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

Св. 2,5 до 3 |

1,5 |

0,7 |

0,4 |

1,5 |

0,7 |

0,4 |

3 |

1,4 |

0,8 |

3 |

1,4 |

0,8 |

2,5 |

1,0 |

0,5 |

2,5 |

1,0 |

0,5 |

5 |

2,0 |

1,0 |

5 |

2,0 |

1,0 |

|

Св. 3 до 6 |

2,0 |

0,8 |

0,5 |

2,0 |

0,8 |

0,5 |

4 |

1,6 |

1,0 |

4 |

1,6 |

1,0 |

3,0 |

1,3 |

0,6 |

3,0 |

1,3 |

0,6 |

6 |

2,6 |

1,2 |

6 |

2,6 |

1,2 |

|

Св. 6 до 10 |

2,5 |

1,0 |

0,5 |

2,5 |

1,0 |

0,5 |

5 |

2,0 |

1,0 |

5 |

2,0 |

1,0 |

4,0 |

1,5 |

0,8 |

4,0 |

1,5 |

0,8 |

8 |

3,0 |

1,6 |

8 |

3,0 |

1,6 |

|

Св. 10 до 18 |

3,0 |

1,3 |

0,6 |

3,0 |

1,3 |

0,6 |

6 |

2,6 |

1,2 |

6 |

2,6 |

1,2 |

4,5 |

2,0 |

1,0 |

4,5 |

2,0 |

1,0 |

9 |

4,0 |

2,0 |

9 |

4,0 |

2,0 |

|

Св. 18 до 30 |

3,5 |

1,5 |

0,8 |

3,5 |

1,5 |

0,8 |

7 |

3,0 |

1,6 |

7 |

3,0 |

1,6 |

5,0 |

2,0 |

1,0 |

5,0 |

2,0 |

1,0 |

10 |

4,0 |

2,0 |

10 |

4,0 |

2,0 |

|

Св. 30 до 50 |

4,0 |

2,0 |

1,0 |

4,0 |

2,0 |

1,0 |

8 |

4,0 |

2,0 |

8 |

4,0 |

2,0 |

6,0 |

2,5 |

1,4 |

6,0 |

2,5 |

1,4 |

12 |

5,0 |

2,8 |

12 |

5,0 |

2,8 |

|

Св. 50 до 80 |

5,0 |

2,0 |

1,0 |

5,0 |

2,0 |

1,0 |

10 |

4,0 |

2,0 |

10 |

4,0 |

2,0 |

7,5 |

3,0 |

1,6 |

7,5 |

3,0 |

1,6 |

15 |

6,0 |

3,2 |

15 |

6,0 |

3,2 |

|

Св. 80 до 120 |

6,0 |

2,5 |

1,2 |

6,0 |

2,5 |

1,2 |

12 |

5,0 |

2,4 |

12 |

5,0 |

2,4 |

9,0 |

3,5 |

2,0 |

9,0 |

3,5 |

2,0 |

18 |

7,0 |

4,0 |

18 |

7,0 |

4,0 |

|

Св. 120 до 180 |

6,0 |

3,0 |

1,5 |

6,0 |

3,0 |

1,5 |

12 |

6,0 |

3,0 |

12 |

6,0 |

3,0 |

10,0 |

4,0 |

2,2 |

10,0 |

4,0 |

2,2 |

20 |

8,0 |

4,4 |

20 |

8,0 |

4,4 |

|

Св. 180 до 250 |

7,0 |

3,5 |

1,7 |

7,0 |

3,5 |

1,7 |

14 |

7,0 |

3,4 |

14 |

7,0 |

3,4 |

11,5 |

5,0 |

2,5 |

11,5 |

5,0 |

2,5 |

23 |

10,0 |

5,0 |

23 |

10,0 |

5,0 |

|

Св. 250 до 315 |

8,0 |

4,0 |

– |

8,0 |

4,0 |

– |

16 |

8,0 |

– |

16 |

8,0 |

– |

13,0 |

5,3 |

3,0 |

13,0 |

5,3 |

3,0 |

26 |

10,6 |

6,0 |

26 |

10,6 |

6,0 |

|

Св. 315 до 400 |

9,0 |

4,0 |

– |

9,0 |

4,0 |

– |

18 |

8,0 |

– |

18 |

8,0 |

– |

14,0 |

6,0 |

4,0 |

14,0 |

6,0 |

4,0 |

28 |

12,0 |

8,0 |

28 |

12,0 |

8,0 |

|

Св. 400 до 500 |

10,0 |

– |

– |

10,0 |

– |

– |

20 |

– |

– |

20 |

– |

– |

16,0 |

– |

– |

16,0 |

– |

– |

32 |

– |

– |

32 |

– |

– |

|

Св. 500 до 630 |

11,0 |

– |

– |

11,0 |

– |

– |

22 |

– |

– |

22 |

– |

– |

17,5 |

– |

– |

17,5 |

– |

– |

35 |

– |

– |

35 |

– |

– |

|

Св. 630 до 800 |

12,0 |

– |

– |

12,0 |

– |

– |

24 |

– |

– |

24 |

– |

– |

20,0 |

– |

– |

20,0 |

– |

– |

40 |

– |

– |

40 |

– |

– |

|

Св. 800 до 1000 |

14,0 |

– |

– |

14,0 |

– |

– |

28 |

– |

– |

28 |

– |

– |

22,5 |

– |

– |

22,5 |

– |

– |

45 |

– |

– |

45 |

– |

– |

|

Св. 1000 до 1250 |

16,0 |

– |

– |

16,0 |

– |

– |

32 |

– |

– |

32 |

– |

– |

26,0 |

– |

– |

26,0 |

– |

– |

52 |

– |

– |

52 |

– |

– |

|

Св. 1250 до 1600 |

19,0 |

– |

– |

19,0 |

– |

– |

38 |

– |

– |

38 |

– |

– |

31,0 |

– |

– |

31,0 |

– |

– |

62 |

– |

– |

62 |

– |

– |

|

Св. 1600 до 2000 |

23,0 |

– |

– |

23,0 |

– |

– |

46 |

– |

– |

46 |

– |

– |

37,5 |

– |