Для создания необходимого для работы

передачи трения ведущее 1 и ведомое 2

звенья (диски, валики, колеса, катки)

должны быть прижаты друг к другу с

достаточной силой

(рис. ).

Для обеспечения устойчивого функционирования

передачи должно выполняться условие

, (1)

где

– коэффициент трения;

–

окружная сила.

Окружная сила

зависит от момента полезного сопротивления

на ведомом звене, формы и геометрических

размеров фрикционной пары.

Для цилиндрической фрикционной передачи

(см. рис. )

, (2)

где

–

диаметр ведомого звена.

Выражение (1) является условием сцепления

элементов фрикционной передачи.

Вследствие непостоянства момента

полезного сопротивления

на ведомом валу и коэффициента трения

возможно проскальзывание элементов

передачи, поэтому в выражение (1) вводится

поправочный коэффициент запаса сцепления

β.

Тогда уравнение силового соотношения

фрикционной передачи приобретает вид:

,

или

.

Из последнего выражения следует, что

чем большие требуются окружная сила

и надежность, определяемая коэффициентом

β, тем больше должна быть сила

прижатия звеньев (катков). Она должна

быть больше силы F. Чем больше сила

F , тем большую нагрузку воспринимают

опоры. Это основной недостаток фрикционной

передачи.

Лекция № 6.

6.1. Кинематические и силовые соотношения фрикционных передач.

Кинематические и силовые соотношения

определяются при условии отсутствия

проскальзывания между звеньями. Это

можно обеспечить при заданном моменте

нагрузки

и необходимой силы прижатия

регулированием.

В этом случае

,

где

,

– окружные скорости точек контакта

звеньев;

или

.

Тогда передаточное отношение равно:

.

Если заданы передаточное отношение и

диаметр одного из звеньев d1

, то можно определить межосевое расстояние

a и d2 диаметр второго

звена:

;

.

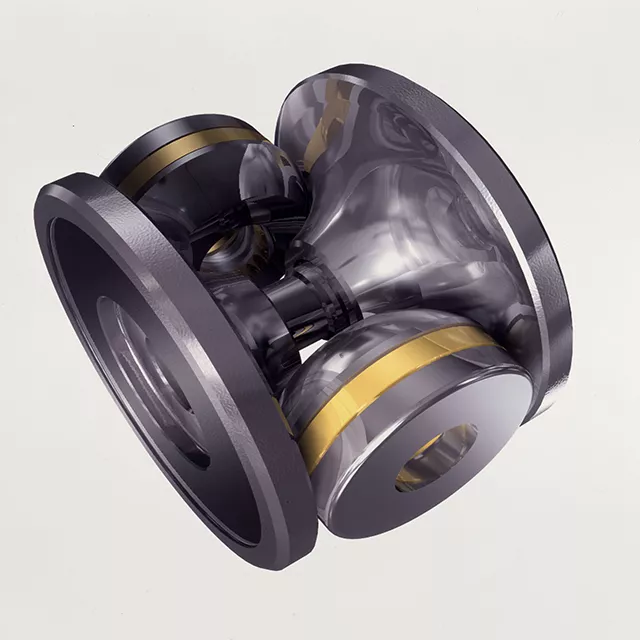

Рассмотрим фрикционные передачи с

переменным передаточным отношением –

вариаторы. На рис. показан один из

примеров конструкции такой передачи –

грибовидный вариатор. В этой

конструкции изменение передаточного

отношения достигается изменением угла

α, т. е. поворотом оси вращения

грибовидного фрикциона 1 относительно

вертикального положения. При этом

изменяется радиус ρ, а следовательно,

и окружная скорость, передаваемая на

ведомый ролик 2.

Так как

,

то при

получаем

.

Таким образом, в этой конструкции

передаточное отношение можно изменять

в широком диапазоне.

Передаточные отношения фрикционной

передачи выбираются из диапазона 1…7 в

неответственных устройствах (на практике

3…4), в сдвоенных передачах из диапазона

7…15. Окружная скорость передачи достигает

величины 25 м/с.

6.2. Определение силы прижатия.

Для преодоления момента нагрузки M2,

приложенного к ведомому валу, необходимо

наличие силы трения

достаточной величины. Сила трения между

звеньями определяет окружное усилие

между ними F, т. е. должно выполнятся

условие,

Тогда,

;

.

Из этого условия следует, что сила

прижатия может значительно превосходить

окружную силу

.

Для уменьшения силы прижатия между

звеньями применяют клинчатые фрикционные

колеса (см. рис. ). В этом случае коэффициент

трения равен:

,

где α – угол наклона рабочей поверхности

фрикционных звеньев.

При этом справедливы следующие

соотношения:

и

.

Недостатком клинчатых передач является

наличие геометрического скольжения.

Любое проявление скольжения в фрикционных

передачах приводит к износу поверхностей

элементов.

Различают три вида скольжения:

1. буксование (возникает при перегрузке,

когда

,

в этом случае ведомое звено затормаживается,

а ведущий продолжает вращаться, что

вследствие выделения тепла приводит

к местному износу);

2. упругое скольжение (вызывается

упругими деформациями в зоне контакта);

скорость упругого скольжения зависит

от упругих свойств материалов фрикционной

пары и окружной силы и составляет ~1% от

окружной скорости;

3. геометрическое скольжение (определяется

конструктивными особенностями);

геометрическое скольжение относится

к числу силовых потерь фрикционных

передач; введение автоматического

поджатия элементов снижает и даже

устраняет этот вид скольжения.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

10.02.20152.69 Mб24Optic.pdf

- #

- #

В зависимости от взаимного расположения осей валов Фрикционные передачи бывают: Цилиндрические – при параллельных осях (см. рис. 66); Конические – при пересекающихся осях; Лобовые – при скрещивающихся осях.

В зависимости от условий работы Фрикционные передачи подразделяют на: Открытые – работают всухую и Закрытые – работают в масляной ванне.

В закрытых фрикционных передачах масляная ванна обеспечивает хороший отвод теплоты, делает скольжение менее опасным, увеличивает долговечность передачи.

Назначение. Фрикционные передачи относится к механическим передачам трения с непосредственным контактом и состоят из двух соприкасающихся между собой колес (катков, роликов, дисков). Вращение одного из колес преобразуется во вращение другого за счет сил трения, возникающих в месте контакта колес. Необходимая сила трения между колесами фрикционной передачи достигается прижатием одного из них к другому. Постоянную силу прижатия осуществляют одним из следующих способов: начальной затяжкой с помощью специальных пружин или других упругих деталей, в том числе и самих колес (за счет упругой деформации материала колес); собственной массой узла или машины; центробежной силой. Переменная сила прижатия достигается с помощью специальных прижимных механизмов. Фрикционные передачи могут быть с параллельными и пересекающимися валами, открытые и закрытые, с постоянным либо с плавно изменяемым передаточным отношением.

Преимущества. Простота конструкций, бесшумность и плавность работы, малые колебания за оборот вала передаточного числа с возможностью его бесступенчатого плавного регулирования, автоматическая защита от перегрузок, при которых колеса пробуксовывают.

Недостатки. Большие нагрузки на валы и опоры, необходимость установки специальных прижимных устройств. Относительно меньший КПД и изменение передаточного отношения во времени в связи проскальзыванием колес и их износом, невозможность применения в приводах с постоянным передаточным числом и переменными нагрузками, износ при буксовании ведущего колеса.

Сферы применения. Фрикционные передачи применяют при мощности 20КВт, при окружной скорости

20М/с, с передаточным числом

и с КПД для закрытых передач

0,88…0,93, а для открытых передач

0,78…0,86. Передачи могут работать всухую или в масле. Поэтому в основном применяются в приборах, устройствах регулирования и управления машин, металлообрабатывающих станках и др. По сравнению с электрическими и гидравлическими вариаторами фрикционные наиболее просты, надежны и экономичны.

Порядок выполнения проектного расчета. При проектном расчете из условия обеспечения контактной прочности поверхности стальных колес определяется диаметр ведущего колеса цилиндрической фрикционной передачи:

Где – крутящий момент на ведущем колесе в

;

– коэффициент запаса сцепления:

– для постоянной нагрузки,

– при переменной;

– коэффициент режима работы:

=1 – при спокойной нагрузке,

=1,1…1,3 – при ударных нагрузках;

– модуль упругости материала колес, для пары сталь-сталь:

;

– коэффициент неравномерности распределения нагрузки в контакте:

=1,0…1,1;

– передаточное отношение передачи;

– коэффициент трения материала колес:

=0,04 – сталь по стали в масле,

=0,15…0,2 – сталь по стали или по чугуну без смазки,

=0,2…0,35 – текстолит-сталь;

=0,3…0,35 – сталь – металлокерамика;

< 0,4 – сталь – пластмасса;

– коэффициент ширины ведущего колеса: для открытой передачи

0,2…0,6, для закрытой передачи

0,8…1,2;

– допускаемые контактные напряжения на сжатие: для закаленных стальных колес с HRC>60

= 800…1200МПа, для нормализованных стальных колес

=(2…3)НВ, для текстолитовых колес,

=80…100МПа, а для чугунных колес

=

, где

– предел прочности чугуна при изгибе.

При проектном расчете из условия обеспечения износостойкости поверхности неметаллических колес определяется диаметр ведущего колеса цилиндрической фрикционной передачи:

Где – допустимая удельная сила в контакте поверхностей: для пары резина – сталь

10…30

, для пары текстолит – сталь

40…80

, для пары металлокерамика – сталь

130

.

Расчетный диаметр ведущего колеса и его ширина

округляются до ближайших больших стандартных размеров из ряда стандартных чисел.

Расчетные диаметр и ширина ведомого колеса определяются по формулам:

, (11.3)

. (11.4)

Полученные значения округляются до ближайших стандартных чисел.

Расчетное усилие прижатия колес

Окружное усилие на колесах передачи

. (11.6)

Межосевое расстояние передачи

Порядок выполнения проверочного расчета. При проверочном расчете из условия обеспечения контактной прочности поверхности стальных колес определяют расчетные контактные напряжения и сравнивают их с допустимыми

При проверочном расчете передачи с одним неметаллическим колесом определяется удельная сила в контакте и сравнивается с допустимой удельной силой

Фрикционные передачи

Общие понятия и определения

Фрикционными называют передачи, в которых движение передается силами трения, возникающими в зоне контакта между двумя катками (колесами), прижимаемыми друг к другу с некоторой силой и при вращении одного из них.

При этом сила трения, возникающая между катками фрикционной передачи, должна быть равна по величине или превышать передаваемое передачей окружное усилие.

Возможность передавать заданную нагрузку для фрикционных передач описывается условием:

Rf ≥ Ft,

где:

Ft – передаваемая окружная сила;

Rf = fFr – сила трения в зоне контакта катков фрикционной передачи; Fr – прижимная сила; f – коэффициент трения.

Если указанное выше условие не соблюдается, катки фрикционной передачи будут проскальзывать друг относительно друга, не передавая мощность.

Как правило, для создания требуемой силы трения Rf катки прижимают друг к другу силой Fr, которая во много раз превышает окружную силу Ft.

При коэффициенте f трения 0,05…0,3 сила прижатия катков превосходит передаваемую (окружную) силу не менее, чем в 3…25 раз (с учетом необходимого запаса сцепления).

Прижатие катков фрикционной передачи может осуществляться различными способами – собственным весом конструкции, рычагами, пружинами или специальными устройствами.

Фрикционные передачи работают с небольшим упругим скольжением, которое обусловлено упругими деформациями поверхностных слоев катков.

***

Классификация фрикционных передач

В зависимости от назначения различают фрикционные передачи с нерегулируемым передаточным числом и с бесступенчатым (плавным) регулированием передаточного числа – вариаторы.

В зависимости от взаимного расположения валов и осей фрикционные передачи бывают цилиндрические (при параллельных осях), конические (при пересекающихся осях), лобовые (при перекрещивающихся осях).

В зависимости от условий работы фрикционные передачи подразделяют на открытые (работающие всухую) и закрытые (работающие в масляной ванне).

Открытые передачи обладают большей нагрузочной способностью (большим коэффициентом трения f), требуют меньшую прижимную силу, но обладают такими недостатками, как повышенный нагрев и износ катков при перегрузках.

В закрытых передачах масляная ванна обеспечивает отвод тепла, уменьшает износ катков, тем самым увеличивая надежность и долговечность передачи, но снижает коэффициент трения, что приводит к необходимости увеличивать прижимное усилие между катками.

***

Достоинства фрикционных передач

К достоинствам фрикционных передач можно отнести следующие их качества:

- Простота конструкции, простая форма рабочих тел (катков) и относительно низкая стоимость.

- Плавность и бесшумность работы, в том числе и при высоких скоростях.

- Возможность бесступенчатого регулирования передаточного числа, причем на ходу, без остановки передачи.

- Возможность пробуксовки при перегрузке, т. е. фрикционная передача способна выполнять функцию своеобразного механического предохранителя, избавляющего дорогостоящие узлы и детали машины от поломки при неожиданных перегрузках.

***

Недостатки фрикционных передач

Недостатки фрикционных передач обусловлены особенностями их конструкции:

- Необходимость применения специальных прижимных устройств, усложняющих конструкцию.

- Большие нагрузки на валы и подшипники, обусловленные прижимной силой, что требует увеличения размеров валов и осей, а также применения усиленных опор и подшипников. Этот недостаток фрикционных передач зачастую ограничивает возможность передавать большую мощность.

- Непостоянное передаточное отношение из-за проскальзывания катков. Скольжение в фрикционной передаче связано с упругими деформациями поверхностных слоев катков, износом поверхностей, возможным ослаблением прижимных устройств, возможным непостоянством коэффициента трения по рабочей поверности катков..

- Изнашивание рабочих поверхностей катков вследствие проскальзывания, возможность их повреждения (образования лысок) при буксовании.

***

Скольжение в фрикционной передаче

При работе фрикционной передачи неизбежно упругое скольжение, которое вызывается разностью скоростей поверхностных слоев ведущего и ведомого катков. Элементы поверхности ведущего катка подходят к зоне контакта сжатыми, а уходят от нее растянутыми.

У ведомого катка, наоборот – к зоне контакта элементы поверхности подходят растянутыми, а уходят от нее сжатыми.

Следовательно, в зоне контакта удлинение рабочей поверхности обода ведущего катка, соприкасающейся с укорачивающейся поверхностью обода ведомого катка приводит к упругому скольжению, которое всегда имеет место при работе фрикционной передачи.

В результате окружная скорость v2 точек обода ведомого катка несколько меньше окружной скорости точек обода v1 ведущего катка.

Для передач, работающих в масле скольжение связано, также, с наличием масляной пленки.

Скольжение в фрикционной передаче зависит от нагрузки. При перегрузке может наступить буксование, при этом ведущий каток скользит по ведомому, ведомый каток останавливается. Буксование приводит к интенсивному износу рабочих поверхностей.

***

Материалы катков фрикционных передач

К материалам катков предъявляются следующие основные требования:

- износостойкость и контактная прочность;

- высокий коэффициент трения;

- высокий модуль упругости, препятствующий появлению значительной деформации площадки контакта и увеличению потерь на трение.

Для фрикционных катков чаще всего применяют следующие сочетания материалов:

1. Закаленная сталь по закаленной стали. Для быстроходных закрытых силовых передач применяют стали марок 18Х2Н4МА, 18ХГТ, ШХ15 и другие. Такие передачи имеют высокую износостойкость и КПД, малые габариты, но они требуют точного изготовления.

2. Фрикционные пластмассы (марок 16Л, 24А, КФ-3), текстолит, ретинакс по стали. Эти материалы применяют в малонагруженных открытых передачах. Катки из таких материалов имеют пониженную износостойкость, не требуют высокой точности изготовления.

3. Металлокерамика марки ФАБ-II по закаленной стали применяется в открытых силовых передачах.

4. Сочетание материалов чугун-чугун и чугун-сталь используется в передачах, работающих без смазки (всухую) или с недостаточной смазкой.

5. Применяются также катки, покрытые кожей или резиной. Эти материалы обеспечивают высокий коэффициент трения, но обладают малой контактной прочностью. Кроме того, коэффициент трения в таких материалах сильно зависит от влажности воздуха.

6. В малонагруженных и малоответственных фрикционных передачах иногда применяют катки с деревянным покрытием или изготовленные из дерева. Такой материал дешев и имеет достаточно высокий коэффициент трения.

Ниже представлена таблица значений коэффициента трения f для некоторых сочетаний материалов, используемых в фрикционных передачах.

|

Сталь по стали (в масле) …………………………… |

……..0,04…0,05 |

|

|---|---|---|

|

Сталь по стали (всухую) ……………………………. |

……..0,13…0,18 |

|

|

Фрикционная пластмасса по стали…………… |

……..0,35…0,45 |

|

|

Текстолит, ретинакс по стали (всухую)……. |

……..0,30…0,35 |

|

|

Металлокерамика по стали (всухую)…………. |

……..0,30…0,35 |

|

|

Сталь по бронзе (периодическое смазывание) |

……..0,08…0,10 |

При конструировании фрикционных передач рекомендуется ведущий каток выполнять из менее твердого материала, чем ведомый, чтобы при случайном буксовании на последнем не образовывались лыски.

***

Применение фрикционных передач

Фрикционные передачи с постоянным передаточным числом используют преимущественно при небольших нагрузках – в приборах (спидометры, магнитофоны и т. п.), где требуется плавность и бесшумность работы.

На практике широко применяют реверсивные фрикционные передачи винтовых прессов. Принцип работы такой передачи представлен на рис. 2. При перемещении ведущего катка из положения А в положение Б ведомый каток начинает вращаться в обратную сторону (реверс).

Передачи колесо-рельс (для железнодорожного транспорта) и колесо-дорожное полотно (для самоходного транспорта) тоже относятся к фрикционным.

Фрикционные передачи с бесступенчатым регулированием передаточного числа – вариаторы – применяют, например, в металлорежущих, текстильных и других станках, в транспортных машинах, автомобилях и т. п.

Большинство фрикционных передач, применяемых в машиностроении, позволяют передавать мощность до 30 кВт при окружной скорости катков до 25 м/сек.

***

Основные характеристики фрикционной передачи

Передаточное число

Передаточное число передачи без учета проскальзывания:

u = ω1/ω2 = n1/n2 = D2/D1

где:

ω1 и ω2 – угловая скорость вращения соответственно ведущего и ведомого катков, n1 и n2 – частота вращения катков, D1 и D2 – диаметр ведущего и ведомого катков.

С учетом скольжения передаточное число фрикционной передачи может быть подсчитано по формуле:

u = D2/D1(1 – ε),

где: ε – коэффициент скольжения.

ε = (v1 – v2)/v1,

где:

v1, v2 – линейные скорости в точке контакта. Обычно коэффициент скольжения ε равен 0,002…0,05.

Практически в силовых фрикционных передачах передаточное число u ≤ 7.

Сила трения в контакте

Сила трения в зоне контакта катков фрикционной передачи определяется по формуле:

Rt = f Fr,

где: f – коэффициент трения, Fr – сила прижатия катков.

КПД фрикционных передач

Коэффициент полезного действия (коэффициент потерь мощности) фрикционных передач зависит от потерь на качение и скольжение катков, а также потерь в подшипниках опор. Для каждого типа конструкций передач КПД определяют экспериментально, сравнивая мощность на ведущем и ведомом валах.

Обычно для закрытых фрикционных передач η = 0,88…0,95, для открытых – η = 0,70…0,85 (без учета потерь в подшипниках).

***

Расчет фрикционных передач на прочность

Для фрикционных передач с металлическими катками основным критерием работоспособности является контактная прочность. Прочность и долговечность фрикционной передачи оцениваются по контактным напряжениям – напряжениям смятия поверхности на площадке контакта.

Контактные напряжения передач с контактом по линии определяют по формуле Герца:

σн = √{(qEпр)/[2π(1 – μ2)ρпр]}, (здесь и далее √ – знак квадратного корня)

где:

q – нормальная нагрузка по длине контактной линии, q = FrK/l, где Fr – сила прижатия катков,

K – коэффициент запаса сцепления (коэффициент нагрузки), K = 1,25…2; l – длина контактной линии;

ρпр – приведенный радиус кривизны:

ρпр = R1R2/(R1 + R2), где R1 и R2 – радиусы ведущего и ведомого катков;

Епр – приведенный модуль упругости, Епр = 2Е1Е2/(Е1 + Е2);

μ – коэффициент поперечной деформации.

При μ = 0,3 получим условие прочности по контактным напряжениям:

σн = 0,418√[(qEпр)/ρпр],

где: σн – допускаемое контактное напряжение для менее прочного материала катков.

***

Характер и причины отказов фрикционных передач

Усталостное выкрашивание.

Этот вид отказа характерен для закрытых передач, работающих в условиях качественного смазывания и защищенных от попадания абразивных частиц. Прижимная сила Fr вызывает в зоне контакта катков высокие контактные напряжения, которые циклически нагружают места контакта вследствие вращения катков.

В результате образуются усталостные микротрещины на рабочих поверхностях, развивающиеся из-за наполнения смазкой, и приводящих к выкрашиванию частиц и образованию раковин на поверхности катков.

Для предотвращения усталостного выкрашивания проводят расчет на контактную прочность, и применяют для катков материалы повышенной твердости, что обеспечивает более высокие допускаемые контактные напряжения.

Заедание.

Возникает в быстроходных тяжелонагруженных передачах при разрыве масляной пленки между рабочими поверхностями катков. Это приводит к повышению температуры в месте контакта и местному привару частиц металла (микросварка) с последующим отрывом от одной из поверхностей.

Приварившиеся частицы при последующем контакте задирают рабочие поверхности в направлении скольжения.

Для предотвращения заедания применяют специальные противозадирные масла ВТМ-1, ВТМ-2 и др., у которых коэффициент трения в 1,2…1,5 раза выше, чем у нефтяных масел.

Изнашивание.

Этот вид отказа наиболее часто встречается у открытых фрикционных передач. Изнашивание происходит вследствие упругого скольжения в зоне касания катков.

***

Вариаторы

Передаточное число передач с параллельными осями (рис. 6.3, а) определяется исходя из того, что окружная скорость ведомого катка

Для передач с перпендикулярными осями (рис. 6.4, а)

где

Рис. 6.3. Схемы фрикционных передач с параллельными валами: а — с цилиндрическими катками; б — с выпуклыми; в — с клинчатыми

Основная кинематическая характеристика вариаторов — диапазон регулирования Д. Для вариаторов с регулированием с помощью изменения рабочего радиуса одного из тел качения (рис. 6.5, а, б)

Рис. 6.4. Силы, действующие в передаче с коническими катками

Для вариаторов, регулируемых изменением радиуса

где

Из соотношения (6.1) следует: поскольку

Для вариаторов с регулированием угловых скоростей изменением радиуса

где

Для вариаторов с регулированием передаточного числа одновременным изменением радиусов обоих тел при симметричном расположении области регулирования (рис.

откуда

Рис. 6.5. (см. скан) Схемы к кинематическим расчетам вариаторов

При заданных предельных частотах вращения на выходе

Требуемый диапазон регулирования

Передаточное число вариаторов с раздвижными коническими шкивами (рис. 6.5, г)

Смещение

Ширина ремня с колодками или кольца, измеряемая посередине ширины пояска контакта колодки или кольца, в вариаторах, выполненных по схеме рис. 6.5, г:

где

где

Передаточное число торовых вариаторов (рис. 6.5, е)

Фрикционная передача: что это такое, ее достоинства и недостатки – схема и классификация

16.03.2020

- Общие понятия и определения

- Принцип работы

- Основные характеристики

- Виды фрикционных передач

- Преимущества

- Недостатки

- Скольжение во фрикционной механической передаче

- Материалы исполнения катков

- Где используется фрикционная передача: область применения

- Характер и причины отказов

Взглянем на устройства, преобразующие механическую энергию. В фокусе внимания – фрикционная передача: что это такое, из чего состоит, где применяется, как выглядит, какими особенностями обладает – рассмотрим все эти и другие важные моменты, чтобы вы понимали, где, когда и как ее использовать.

Сразу отметим, что она является традиционным предметом изучения в области прикладных наук: понимая ее важное практическое значение, инженеры постоянно предлагают решения по ее улучшению. А все потому, что она сверхактуальна даже в условиях современной промышленности, ведь причин для ее востребованности хватает: это и трансформация по частоте вращения, и высокий коэффициент полезного действия, и возможность бесступенчатой регулировки скорости… хотя подробнее об этом – ниже.

Общие понятия и определения

Фрикционные передачи являются передачами продлевающими движение за счет сил трения, появляющихся в точках соприкосновения двух катков. Последние представляют собой пару плотно прижатых друг к другу колес, ведущего и ведомого.

Они преобразуют энергию и транспортируют нагрузку на последующие углы в соответствии с таким условием:

Rf ≥ Ft, в котором участвуют силы:

- Rf – трения в месте контакта, в свою очередь, равная ƒFr, где ƒ – коэффициент трения, Fr – усилие прижима;

- Ft – окружная.

Для нормальной работы указанное соотношение обязано соблюдаться, в противном случае катки в процессе эксплуатации будут лишь скользить по поверхностям друг друга, но никак не поставлять мощность дальше, другим функциональным узлам оборудования.

Чтобы обеспечить Rf нужной величины, следует добиться того, чтобы Fr значительно превышала Ft. Для этого необходимо прижать колеса – за счет собственного веса приспособления, с помощью пружины, рычага или какого-то другого устройства.

Принцип работы

Любая отдельно взятая фрикционная передача состоит из двух тел вращения: как мы уже выяснили, это пара катков, ведущий и ведомый. Первый приводит второй в движение благодаря трению, которое возникает в зоне контакта за счет сил прижатия. Как мы уже определили, необходимая плотность прилегания может быть достигнута несколькими способами – на практике наиболее применимы следующие решения:

- установка гидроцилиндров – они удобны тем, что позволяют в течение длительного времени выдерживать даже высокие и интенсивные нагрузки;

- придавливание собственным весом (либо тяжестью соседнего функционального узла или всего станка) – этот метод мы уже упоминали, добавим лишь, что он хорош своей простотой;

- задействование комплексных рычагов – несколько усложняет устройство, но подкупает эффективностью результата;

- использование центробежной силы – актуально в планетарных системах.

Напомним, главное, чтобы трение значительно превышало окружное воздействие. Иначе в зоне контакта будет наблюдаться лишь упругое скольжение. В таком случае угловая скорость главного (ведущего) колеса будет постепенно снижаться, вплоть до полного буксования.

Основные характеристики

- Передаточное отношение фрикционной передачи – чтобы узнать его, нужно число зубьев ведомого вала разделить на количество звеньев ведущего. Чем оно больше, тем быстрее крутящий момент переносится от двигателя к узловому приводу. Также его можно представить (и вычислить) в виде соотношения диаметров катков. Обычно находится на отметке до 7.

- Контактная прочность, показывающая, насколько серьезные нагрузки может выдерживать устройство. Чтобы оценить их, следует измерить напряжение в зоне трения и подставить его в формулу Герца, вместе с коэффициентом нагрузки, модулем упругости и радиусом кривизны. Чем меньше данная величина, тем раньше в точке соприкосновения возникнут деформации.

- КПД, в том числе отражающий потерю мощности, зависящую от интенсивности замедления вращательного момента при скольжении и качении. Узнать его значение можно экспериментальным путем, сравнивая колесную пару. В среднем составляет 90%, что считается хорошим показателем.

- Траектория перемещения рабочих элементов фрикционной передачи – может быть реверсивной или нет. В первом случае катки вращаются в разных направлениях, во втором – в одном и том же.

- Материал исполнения тел качения – от него зависит целый ряд характеристик, не только контактная прочность или общая износостойкость, но и модуль упругости, и коэффициент трения. Обычно для их изготовления берут металлокерамику или сталь с закалкой до отметки в 60 HRC, что позволяет сохранить сравнительно легкий вес и высокую производительность. Реже предпочтение отдают чугуну, ведь он требует обильной смазки, или текстолиту (дешево стоит, но недолговечный и с КПД всего в 50%); валы с поверхностями из кожи или дерева тоже не самые практичные, так как контактная прочность недостаточна для решения промышленных задач.

Виды фрикционных передач

Классифицировать все их разнообразие можно по нескольким важным параметрам.

По характеру работы:

- нерегулируемые – передаточное число не меняется в процессе эксплуатации;

- вариаторы – отношение зубцов можно задать (или же оно само не будет оставаться одинаковым).

По условиям использования:

- открытые – работают без применения СОЖ, отличаются сравнительно высокой нагрузочной способностью, к ним нужно прикладывать меньше усилия, но они же быстрее нагреваются и изнашиваются;

- закрытые – действуют в масляной ванне, которая эффективно отводит тепло, продлевая срок службы, но снижает трение, а значит прижим приходится повышать искусственным путем.

По количеству направлений мощности фрикционных передач классификация предполагает разделение на две группы:

- одинарные – лобовые или торовые;

- многопоточные, которые, в свою очередь, бывают с параллельным или последовательным соединением, планетарными или замкнутыми.

Катки могут работать с такой мощью прижима:

- с постоянной – удобны именно стабильностью, не требующей использования дополнительных средств;

- с переменной – здесь уже нужны вспомогательные приспособления.

По зоне расположения колес выделяют такие три типа:

- Цилиндрическая – оси валов идут параллельно, а плоскости образуют вытянутое тело (отсюда и название) с гладкой и ровной, выпуклой или вогнутой поверхностью; правда, передает сравнительно малую мощность – при звеньях клиновой формы кинематические пары теряют до 50% от силы трения;

- Коническая фрикционная передача – у нее векторы катков уже пересекаются; снабжена двумя дисками, не требует большого прижима для обеспечения нужного вращательного момента, а также может быть как реверсивной, так и нет, за счет чего актуальна.

- Лобовая – поверхность у нее параллельная, а вот оси колес уже пересекаются; такое устройство оборачивается интенсивным скольжением, которое негативно сказывается на итоговом коэффициенте полезного действия; но она все равно используется за счет возможности изменять скорость и направление вращения валов, пусть и с ограничениями, то есть в маломощных системах, не решающих сложные задачи.

Несмотря на такую широту признаков разделения, есть определенные особенности, которыми обладают практически все фрикционные передачи: основные достоинства и недостатки их мы рассмотрим прямо сейчас.

Преимущества

В числе главных плюсов:

- Простота строения – малое количество деталей обуславливает сравнительно высокую степень надежности.

- Плавность работы, сопровождающаяся низким уровнем шума, что особенно удобно в условиях домашней мастерской.

- Смена скорости станков (и других приборов) происходит бесступенчато.

- При выполнении обработки детали движение вала можно замедлять и ускорять, отключать и включать, реверсировать, что расширяет количество технологических операций.

- Передаточное число не проблема регулировать прямо на ходу, что позволяет оперативно вносить корректировки.

- Наличествуют предохранительные свойства, предотвращающие повреждения, которые могли бы возникнуть в случаях интенсивной пробуксовки.

- Предусмотрена автоматическая остановка при чрезмерной нагрузке на валы или колеса, предупреждающая аварийные ситуации.

- Отсутствует «мертвый» ход, даже при смене вектора вращения.

Недостатки

Они тоже есть, ведь иначе любая сборка фрикционных передач в коробке (или другом достаточно надежном корпусе) применялась бы просто безальтернативно. В списке эксплуатационных минусов:

- Малый коэффициент полезного действия у некоторых моделей (особенно у закрытых, со смазочной ванной).

- Небольшая итоговая мощность, направляемая на последующие узлы, – в среднем до 300 кВт.

- Скольжение звеньев, делающее передаточное число нестабильным, что почти всегда вызывает сложности.

- Окружная скорость не превышает 10 м/с, чего зачастую недостаточно.

- Соприкосновение колес сопровождается значительными потерями момента (КПД может снижаться на 30-50%).

- Частое буксование оборачивается быстрым износом и выходом всего функционального узла из строя.

- Дополнительные опоры и прочие стабилизаторы утяжеляют общий вес конструкции, снижая мобильность валов.

Недостатки нельзя не учитывать, но достоинства все-таки перевешивают, иначе применение не было бы столь частым. Явные минусы можно устранить: обеспечив замкнутый прижим, используя принцип многоконтактности, взяв более надежные материалы и так далее.

Скольжение во фрикционной механической передаче

Оно неизбежно возникает в процессе эксплуатации из-за разницы в скоростях катков. У того же ведущего поверхностные элементы подходят к месту соприкосновения сжатыми, а покидают ее уже растянутыми; и наоборот в случае с ведомым. В результате у первого обод удлиняется, а у второго – укорачивается, что и приводит к потерям трения.

При сравнении окружных скоростей оказывается, что V2 значительно, в разы, меньше V1, а в таких условиях крайне проблематично добиться хорошего прижима.

Особняком стоят случаи, когда механизмы фрикционных передач залиты СОЖ, то есть функционируют в так называемых ваннах: масляная пленка способствует еще большему скольжению.

Свою роль, причем серьезную, также играет нагрузка: если она будет чрезмерной, это обернется буксованием, а значит и отсутствием должного трения, что приведет к остановке ведомого колеса и/или к быстрому износу взаимодействующих поверхностей.

Материалы исполнения катков

Необходимо, чтобы они отвечали следующим требованиям:

- обладали контактной прочностью и достаточной износостойкостью;

- сохраняли высокий модуль упругости, что поможет предотвратить деформации и потери;

- обеспечивали максимально возможный коэффициент трения.

В общем случае коническая, лобовая или цилиндрическая фрикционная передача может быть оснащена такими сочетаниями колес:

- оба из закаленной стали (ШХ15, 18ХГТ, 18Х2Н4МА) – отличаются небольшими габаритами, легкостью, значительным ресурсом, но должны быть изготовлены с максимальной точностью выдерживания размеров;

- пластмассовые (марки КФ-3, 16Л или 24А) и стальные – подходят для открытых узлов с малой степенью нагрузки; зато в их случае точность изготовления не столь критична;

- пара из чугуна – для оборудования, функционирующего либо всухую, либо с малым количеством СОЖ и на небольших скоростях;

- с кожаным покрытием – для колес, эксплуатируемых в условиях низкой влажности, в ситуациях, когда допустима небольшая контактная прочность;

- оба из дерева – обходятся очень дешево, но быстро истираются под нагрузками, поэтому актуальны для малоответственных объектов;

- из металлокерамики (ФАБ-II) и закаленной стали – для открытых силовых агрегатов.

Где используется фрикционная передача: область применения

Они не очень подходят для обеспечения больших мощностей, так как при высоких нагрузках наблюдается скольжение, сопровождающееся быстрым износом валов с последующей частичной или даже полной поломкой. Также их нельзя устанавливать там, где особо критичны ошибки в углах поворота звеньев, так как могут возникать в зоне контакта.

Ниша, в которой они востребованы, – это производство прессов, кузнечно-штамповочных комплексов, транспортеров, тяговых приводов, металлообрабатывающих станков. Наиболее актуальны из них те, что подключены к электромотору или ДВС (двигателю внутреннего сгорания). С их помощью появляется возможность бесступенчатой регулировки скорости, что особенно удобно, например, для АКПП в машинах.

Те, чье передаточное число неизменно, становятся важной частью магнитофонов, спидометров и других устройств, эксплуатируемых при незначительных нагрузках. Вариаторы используют в текстильной промышленности: в силовых агрегатах, чтобы натягивать нити и волокна, в центрифугах, дабы обеспечивать равномерный разгон, при деревообработке, чтобы соотносить скорость с плотностью породы и так далее.

Характер и причины отказов

Фрикционные передачи, назначение которых мы только что рассмотрели, сильно зависят от контактной прочности, которую определяют по напряжению смятия в зоне взаимодействия валов. Рассмотрим снижающие ее факторы и типы повреждений вообще.

Виды разрушений механизмов

- усталостные – проявляются с течением времени, под действием постоянных и чрезмерных нагрузок;

- абразивные – возникают в результате случайного попадания твердых частиц в СОЖ, способны обернуться серьезными повреждениями катков;

- коррозийные – наблюдаются либо при негативном влиянии агрессивной химической среды, либо при окислении в силу очень высоких или низких температур, либо при пластических деформациях колес;

- износ звеньев – характерен для механизмов, работающих всухую, при буксовании поверхностей

- задир плоскостей – актуален для быстроходных систем, появляется при разрыве масляной пленки, при интенсивной эксплуатации.

Факторы отказов

Фрикционная передача, схема которой предполагает простоту и надежность, все-таки выходит из строя. Виной поломки может быть:

- Выкрашивание – характерно для закрытых моделей, функционирующих без СОЖ. Сила прижима концентрирует напряжение в зоне контакта звеньев, на которых появляются трещинки, со временем перерастающие в сколы и раковины.

- Диспергирование – наблюдается в условиях умеренных температур, при работе на граничной смазке.

- Пластическая деформация (смятие) – возникает в результате слишком малой прочности соприкасающихся поверхностей, представляет собой полосы на ранее гладких и блестящих дисках.

- Заедание – проявляется на быстром ходу, при разрыве масляной пленки из-за чрезмерных нагрузок. Зона контакта нагревается, частицы двух валов сцепляются на молекулярном уровне, свариваются между собой, нарушают исходную конструкцию, что существенно ухудшает динамику движения и способствует появлению борозд на ровных плоскостях.

- Изнашивание из-за упругого скольжения, действующего в месте соприкосновения колес; это оборачивается слишком большим трением, падением КПД и серьезными поломками.

Чтобы предотвратить отказы, следует правильно рассчитать контактную прочность и использовать тот механизм, у которого она на достаточном уровне, а также применять подходящие противозадирные масла.

Предлагаем закрепить впечатление и посмотреть фото фрикционных передач и ролики, показывающие их устройство и работу. Лучшие из них устанавливаются в станки ижевского производителя «Сармат» – в мощное, удобное в пользовании и надежное оборудование, помогающее решать самые ответственные задачи.