Пластичность

– свойство

металла пластически деформироваться,

не разрушаясь под действием внешних

сил. Под пластической деформацией

понимается способность материалов

изменять свою форму и размеры под

действием внешних сил и сохранять эти

изменения после снятия нагрузки.

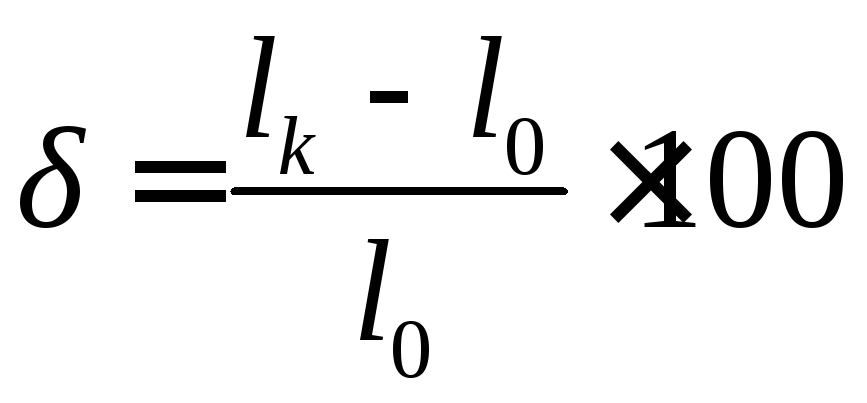

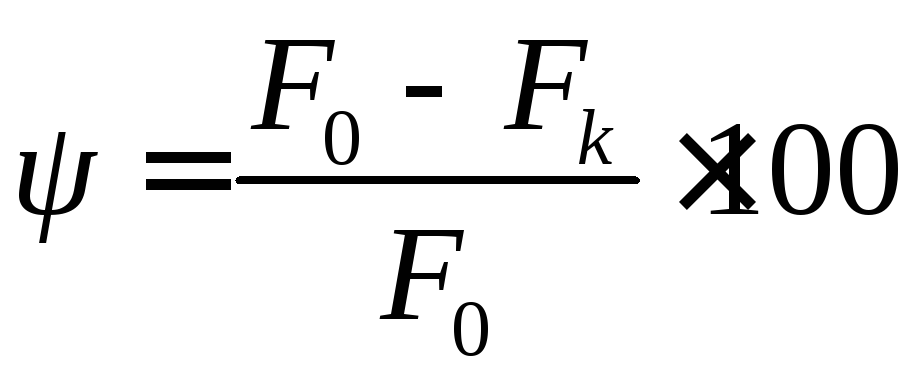

Характеристики

пластичности –

относительные

удлинение

δ

и сужение

площади поперечного сечения

ψ.

Определяются

при проведении испытания материалов

на статическое осевое растяжение на

тех же стандартных образцах и оборудовании,

на которых определялись характеристики

статической прочности (см. рис. 1, 2).

Относительным

удлинением

называется отношение абсолютного

удлинения, т. е. приращение расчетной

длины образца после разрыва (lk

− l0),

к его первоначальной расчетной длине

l0,

мм, выраженное

в процентах:

где – lk

длина расчетной части стандартного

образца после разрыва, мм.

Расчетная длина

l0

– участок рабочей длины образца между

нанесенными до испытания метками, на

котором определяется удлинение (см.

рис. 1).

Относительным

сужением

называется отношение абсолютного

сужения, т. е. уменьшение площади

поперечного сечения образца после

разрыва (F0

– Fk),

к первоначальной площади его поперечного

сечения F0,

мм2,

выраженное

в процентах:

где Fk

– площадь поперечного сечения образца

в месте разрыва,

мм2.

3. Определение характеристик твердости

Твердость

–

способность материала сопротивляться

пластической или упругой деформации

при внедрении в него более твердого

тела (индентора).

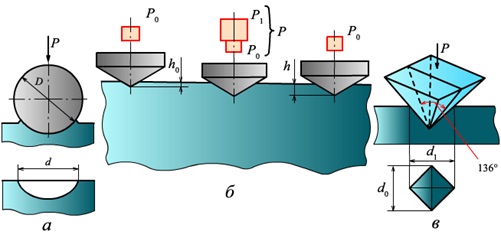

Наибольшее

применение получили методы измерения

твердости, основанные на вдавливании

в испытуемый металл индентора в виде

шарика, алмазного конуса и алмазной

пирамиды – методы Бринелля, Роквелла

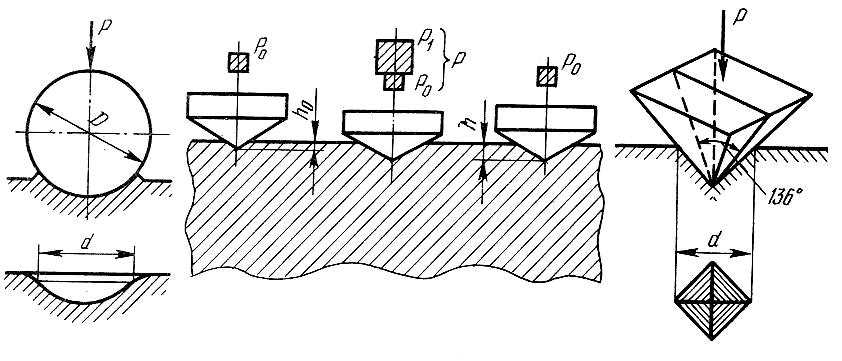

и Виккерса (рис. 8).

Метод

Бринелля

(НВ).

Определение твердости производится на

прессе Бринелля (твердомере типа ТШ).

Сущность метода заключается в том, что

шарик диаметром

10; 5; 2,5 или 1,0 мм под

действием определенного усилия,

приложенного перпендикулярно поверхности

образца, непрерывно вдавливается в

испытуемый металл (рис. 8, а). Условия

испытания регламентированы ГОСТ 9012-59.

Например, измерение твердости стали

проводят вдавливанием шарика D

= 10 мм под нагрузкой 30 кН (3000 кгс).

а

б

в

Рис.

8. Схема определения твердости

по

Бринеллю (а), по Роквеллу (б) и по Виккерсу

(в)

После

снятия усилия измеряют диаметр

сферического отпечатка при помощи

отсчетного микроскопа, на окуляре

которого имеется шкала с делениями,

соответствующими сотым долям миллиметра.

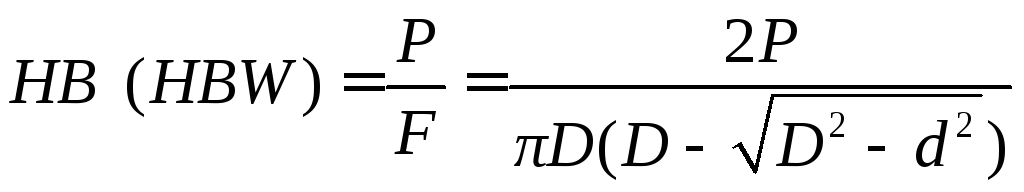

Твердость

по Бринеллю обозначают буквами НВ

(при применении стального шарика) или

HBW

(при

применении шарика из твердого сплава)

и рассчитывают как отношение усилия Р,

действующего на шарик, к площади

поверхности сферического отпечатка F,

кгс/мм2

или МПа:

где

P

– усилие, действующее на шарик, Н

(кгс);

F

– площадь поверхности сферического

отпечатка, м2

(мм2);

D

и d

–

диаметр шарика и отпечатка, мм.

Метод

Бринелля рекомендуется применять для

металлов с твердостью не более НВ

450 кгс/мм2

(4500 МПа), так как стальной шарик может

деформироваться, что внесет погрешность

в результат испытаний. Этот метод

используется в основном для измерения

твердости заготовок и полуфабрикатов

из неупрочненного металла.

Метод

Роквелла

(HR).

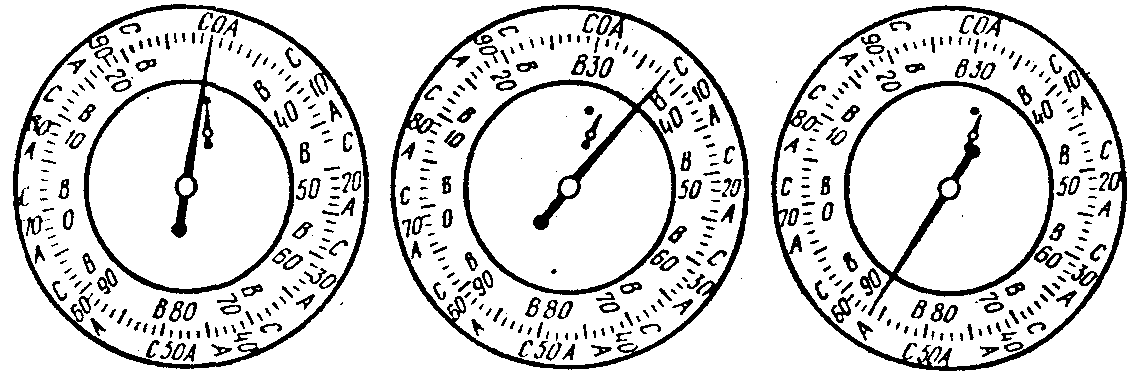

Определение твердости производится на

прессе Роквелла (твердомере типа ТК)

(ГОСТ 9013-59). Сущность метода заключается

в том, что индентор в виде алмазного

конуса –

для твердых и сверхтвердых (более HRC

70) металлов (стальной закаленный шарик

диаметром 1,58 мм – для мягких металлов)

(рис. 8, б) − под

действием определенного усилия,

приложенного перпендикулярно поверхности

образца, вдавливается в испытуемый

металл. Твердость

определяют по глубине отпечатка h.

Результаты измерений, в условных

единицах, определяют по показанию

стрелки на шкале индикатора твердомера

(рис. 9).

Ш

Рис. 9. Показания

индикатора прибора ТК

арик и конус вдавливаются в металл

под действием двух нагрузок –

предварительнойР0

= 10 кгс и основной Р.

Общая нагрузка равна сумме двух указанных

нагрузок. После предварительного

нагруже-ния по индикатору малой стрелки

большая стрелка твердомера выставляется

на «0» шкалы индикатора и включается

основная нагрузка. В момент снятия

основ-ной нагрузки большая стрелка

перемещается по шкале индикатора и

показывает значение твердости.

При вдавливании

стального шарика основная нагрузка

составляет 100 кгс, отсчет твердости

производится по внутренней (красной)

шкале «В» индикатора, твердость обозначают

НRВ.

При вдавливании алмазного конуса в

испытуемый образец твердость определяется

по показанию стрелки по внешней (черной)

шкале «С» индикатора. Для твердых

металлов основная нагрузка составляет

150 кг. Это основной метод измерения

твердости закаленных сталей. Обозначение

твердости – НRC.

Для очень твердых металлов, а также

материалов деталей малой толщины

основная нагрузка принимается равной

60 кг. Обозначение твердости – НRА,

например: НRC

40, НRА

90 – твердость по Роквеллу по шкале «С»

− 40 условных единиц; по шкале «А» – 90.

Метод определения

твердости по Роквеллу позволяет

испытывать мягкие и твердые металлы,

при этом отпечатки от шарика или конуса

очень малы, поэтому с помощью данного

метода можно измерять твердость материала

готовых деталей. Поверхность для

испытания должна быть шлифованной.

Измерения выполняются быстро (в течение

30 – 60 с), не требуется никаких вычислений,

так как значение твердости снимается

по шкале индикатора твердомера.

Метод

Виккерса

(HV).

При испытании на твердость по методу

Виккерса в шлифованную или полированную

поверхность материала вдавливается

алмазная четырехгранная пирамида с

углом при вершине 136º (рис. 8, в). Для

определения твердости черных металлов

и сплавов применяются нагрузки от 5 до

100 кгс, а для цветных металлов и их сплавов

– от 2,5 до 50 кгс. После снятия нагрузки

с помощью микроскопа, находящегося при

приборе, измеряют диагональ отпечатка

d

и рассчитывают значение твердости в

кгс/мм2

или в МПа как отношение нагрузки Р,

Н (кгс), к площади поверхности пирамидального

отпечатка М,

м2

(мм2):

, (11)

где

d

– длина диагонали отпечатка, мм.

Например,

запись 500 HV

означает, что твердость по Виккерсу

составляет 500 кгс/мм2

(5000 МПа).

Метод

Виккерса позволяет измерять твердость

как мягких, так и очень твердых металлов

и сплавов, а также определять твердость

тонких поверхностных слоев (например,

после проведения химико-термической

обработки, закалки токами высокой

частоты и т. п.).

Для соизмерения

значений твердости, определенных

различными способами, применяются

переводные таблицы (табл. 1).

Для

оценки механических свойств материалов

и приблизительного значения предела

прочности можно использовать значение

твердости, определенной по испытаниям

способом Бринелля. Эмпирическое

соотношение предела прочности и

твердости, определенной по испытаниям

способом Бринелля, имеет вид:

σв

≈

0,33НВmax, (12)

где

σв

– временное

сопротивление;

НВmax

− максимальное значение твердости при

нагрузке, с которой начинается плавное

понижение твердости.

Таблица

1

Сравнение

значений твердости, определенной

различными способами

|

Диаметр отпечатка |

По |

По Роквеллу |

По |

||

|

d10 |

НВ, |

НRА |

НRС |

НRВ |

НV |

|

2,3 |

7120 |

86 |

68 |

− |

1022 |

|

2,4 |

6530 |

84 |

64 |

− |

868 |

|

2,5 |

6010 |

82 |

60 |

− |

746 |

|

2,6 |

5550 |

79 |

56 |

− |

649 |

|

2,7 |

5140 |

77 |

52 |

− |

587 |

|

2,8 |

4770 |

76 |

49 |

− |

534 |

|

2,9 |

4440 |

74 |

46 |

− |

473 |

|

3,0 |

4150 |

72 |

44 |

− |

435 |

|

3,1 |

3880 |

71 |

41 |

− |

401 |

|

3,2 |

3630 |

70 |

39 |

− |

380 |

|

3,3 |

3410 |

68 |

37 |

− |

344 |

|

3,4 |

3210 |

67 |

35 |

− |

320 |

|

3,5 |

3020 |

67 |

33 |

− |

305 |

|

3,6 |

2860 |

66 |

30 |

− |

285 |

|

3,7 |

2690 |

65 |

28 |

105 |

272 |

|

3,8 |

2550 |

64 |

26 |

103 |

255 |

|

3,9 |

241 |

63 |

24 |

100 |

240 |

|

4,0 |

2280 |

62 |

22 |

98 |

226 |

|

4,1 |

2170 |

61 |

20 |

97 |

217 |

|

4,2 |

2070 |

60 |

18 |

95 |

209 |

|

4,3 |

1960 |

58 |

15 |

93 |

197 |

|

4,4 |

1870 |

57 |

− |

91 |

186 |

|

4,5 |

1790 |

56 |

− |

88 |

177 |

|

4,6 |

1700 |

− |

− |

86 |

171 |

|

4,7 |

1630 |

− |

− |

84 |

162 |

|

4,8 |

1560 |

− |

− |

82 |

154 |

|

4,9 |

1490 |

− |

− |

80 |

149 |

|

5,0 |

1430 |

− |

− |

76 |

144 |

|

5,1 |

1370 |

− |

− |

75 |

− |

|

5,2 |

1310 |

− |

− |

72 |

− |

|

5,3 |

1260 |

− |

− |

69 |

− |

|

5,4 |

1210 |

− |

− |

67 |

− |

|

5,5 |

1160 |

− |

− |

65 |

− |

|

5,6 |

1120 |

− |

− |

62 |

− |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

09.04.2015200.19 Кб131.doc

- #

09.04.2015619.52 Кб161.doc

- #

09.04.2015132.61 Кб531.doc

- #

- #

- #

- #

- #

- #

Из этого материала вы узнаете:

- Что такое пластичность металлов

- Зависимость пластичности металлов от химического состава

- Влияние температуры на пластичность металлов

- Влияние скорости деформации на пластичность металлов

- Как напряженное состояние влияет на пластичность металлов

- Примеры металлов, обладающих высокой пластичностью

Пластичность металлов проявляется под воздействием высокой температуры. При этом материал деформируется или растягивается под воздействием силы, но не разрушается. Это свойство активно применяется при изготовлении разнообразных деталей.

Высокая пластичность металла характеризуется постепенным разрушением с предварительным образованием изгиба, при низкой – материал ломается внезапно. О том, какими показателями пластичности обладают разные металлы и как это свойство используется в промышленности, расскажем далее.

Что такое пластичность металлов

Рассмотрим для начала определение пластичности металлов. Пластичностью называют способность металлов меняться под воздействием внешних факторов с сохранением изменений после окончания этого влияния. Специалисты называют это свойство обратной упругостью металлов. Высокая пластичность позволяет легко обрабатывать материалы (штамповать, ковать и пр.).

Существует прямая зависимость пластичности от температуры, до которой нагревают материал. Пластичность металлов увеличивается при нагревании, а при уменьшении температуры мягкость снижается. Если вы имеете дело с металлами, показывающими высокую пластичность в условиях комнатной температуры, то существует возможность их разрушения в случае охлаждения ниже нуля градусов по Цельсию.

Для большинства металлов характерна пластичность. У одних она высокая – это так называемые пластичные материалы, а у других низкая – это хрупкие. При этом последние не показывают какой-либо деформации при разрушении или перед ним. Хрупким может быть, например, стекло – один из самых часто встречающихся материалов. Или чугун (особенно белый) – это уже металл, причем широкого использования.

При необходимости обработки (изменении формы) пластичность металла будет очень важным свойством. Как на практике можно использовать пластичность металлов? Кузова автомобилей, например, изготавливают из материалов с достаточной пластичностью для того, чтобы была возможность придать им необходимую форму.

Характеристика пластичности металлов прочно связана с соотношением направления, куда была приложена сила, и направления, в котором происходила прокатка материала. Катаные металлы имеют свойство направленности из-за удлинения структурных кристаллов/зерен вдоль прокатки. Соответственно, пластичность будет выше в том же направлении. Это характерно и для листовой стали.

В поперечном же направлении прочность материала снижается, иногда до 30 %. Пластичность в том же направлении может упасть на 50 %. А по толщине материала эти свойства падают еще больше. Некоторые виды стали показывают очень низкую пластичность в поперечном направлении. Итак, мы имеем три направления. Им присваиваются следующие обозначения. Продольное (направление прокатки) обозначается X, поперечное – Y, по толщине – Z.

При проведении аттестации сварщиков, к примеру, при проверке навыка загиба листа стали, частенько можно увидеть излом основного металла. Он возникает из-за того, что ось шва идет параллельно с направлением прокатки металла. Несмотря на хорошие характеристики материала в направлении X, возникновение нагрузки в направлении Y или Z способно разрушить металл.

Проверка пластичности происходит с помощью теста на растяжение. Его производят в тот момент, когда испытывают металл на предел его прочности. Выражается данное свойство, как относительные удлинение и сужение сечения материала.

Существует несколько факторов, влияющих на пластичность металлов. Подробнее остановимся на каждом из них.

Зависимость пластичности металлов от химического состава

Высокую пластичность металлов обеспечивает их чистота. Мягкость чистых металлов выше, чем у сплавов. Примером может служить медь, у которой это свойство выше, чем у бронзы (сплав с оловом). Пластичность больше выражена у сплавов, которые создают твердые растворы, нежели у тех, что образуют смеси (механические) и химические соединения. Чем больше разница в пределах текучести и прочности, тем более прочными являются металлы.

Пластичность металлов обусловлена в том числе компонентами сплавов:

- Высокое содержание углерода приводит к уменьшению пластичности. Если в материале более полутора процентов углерода, то сталь плохо поддается ковке.

- Пластичность стали падает с появлением в ее составе кремния. Именно поэтому холодная штамповка и глубокая вытяжка используются для обработки малоуглеродистой стали с небольшим количеством кремния. Это такие марки, как 08кп или 10кп.

- Благодаря ванадию и никелю пластичность легированной стали повышается, а из-за присутствия вольфрама, хрома падает.

- Хрупкой сталь делает соединение серы и железа, в результате которого появляется сульфид железа в виде эвтектики. Он размещается на границах зерен и плавится в процессе нагрева до +1 000 С, разрушая связи зерен. Данный процесс получил название красноломкости.

- Для нейтрализации негативного воздействия серы используется марганец, который создает тугоплавкое соединение.

- Фосфор двояко воздействует на сталь. С одной стороны в металле возрастают пределы текучести/прочности, с другой – появляется хладноломкость из-за снижения пластичности/вязкости металла при низкой температуре.

Крупнозернистая структура литого металла создает более низкую пластичность, а в деформированном мелкозернистом она выше. Пластичность падает из-за присутствия в материале макро- и микротрещин, пор, пузырьков.

Влияние температуры на пластичность металлов

Пластичность металлов во многом зависит от температуры. Но не все так однозначно. Высокие значения повышают пластичность мало- и среднеуглеродистой стали. А, например, высокоуглеродистые более пластичны при низких значениях. При этом для шарикоподшипниковых температура вообще не влияет на пластичность.

Существуют также сплавы, у которых пластичность повышается в определенных температурных интервалах. От +800–1 000 °С для технического железа – это температура понижения пластичности металла. А при достижении градуса плавления металла происходит увеличение хрупкости, поскольку возрастает вероятность пережога/перегрева.

У углеродистой стали существует зона синеломкости. Это температура от +100 °С до +300 °С, когда прочность материала увеличивается, а пластичность падает. Объясняется это тем, что малые части карбидов выпадают по направлению плоскости скольжения во время деформации металла. Также уменьшение пластичности происходит при фазовых превращениях.

При излишнем росте зерен в структуре металла пластичность резко уменьшается. Специалисты называют этот процесс перегревом, который исправляется отжигом. Другой процесс – пережог. Это когда на границах зерен появляются оксиды, а также происходит плавление межзеренных прослоек при приближении температуры материала к показателю его плавления. Все это ведет к возникновению трещин и утрате пластичности. Такой процесс невозможно исправить. Материал отдается на переплавку.

Влияние скорости деформации на пластичность металлов

Скорость деформации представляет собой изменение ее степени за определенный промежуток времени. При возрастании скорости происходит падение пластичности. Это особенно заметно в случае с высоколегированной сталью, сплавами меди и магния.

Объясняется это наличием двух разнонаправленных процессов при работе с нагретым материалом. С одной стороны, при деформации происходит его упрочение. С другой – ослабление прочности из-за рекристаллизации. Если мы имеем высокие скорости деформации, то упрочнение происходит быстрее, чем разупрочнение.

Но при еще большей скорости деформации (например, штамповке взрывом), пластичность снова начинает расти. Происходит это по причине увеличения температуры вследствие выработки теплоты при деформации. Она не может столь быстро рассеяться и приводит к возрастанию пластичности.

Как напряженное состояние влияет на пластичность металлов

Напряженное состояние определяется схемой расположения главных напряжений, которые действуют в малых объемах деформируемого металла.

Главными напряжениями считаются нормальные, которые действуют на трех площадках, перпендикулярных друг другу, где напряжения по касательной взаимно уничтожаются (0). Существует 9 таких схем. Две из них линейные, три – плоские, четыре – объемные. Обработка давлением приводит к появлению двух объемных схем:

- Трехосное сжатие – когда напряжения распространяются по трем осям. Присутствует при таких видах обработки металла, как прокатка, свободная ковка, прессовка, объемное штампование.

- Напряженное состояние – когда две оси имеют напряжение сжатия, а одна – растяжения. Появляется при листовой штамповке (не всегда), а также при волочении.

Пластичность металла хорошо видна на схемах главных напряжений. Повышение роли напряжения сжатия приводит к увеличению пластичности в ходе обработки материала. Следовательно, пластичность при волочении ниже, чем при прессовании. Сжимая инструментом заготовку с боков при обработке давлением, можно увеличить напряжение сжатия металла.

В элементарно малом объеме деформация определяется схемой главных ее частей. Основными считаются те, что происходят по трем перпендикулярным осям, где касательное напряжение равно нулю. В ходе обработки давлением появляются три схемы главных деформаций:

- По двум осям происходят главные деформации сжатия, а по одной идет тот же процесс растяжения. Схема хорошо заметна при волочении, прессовании.

- По одной оси идет главная деформация сжатия, по двум видны процессы растяжения. Так происходит при прокатке (в калибрах, узкой полосы…), объемной штамповке или ковке.

- Первая ось – это главная деформация сжатия, вторая – главная деформация растяжения, на третьей ничего не происходит. Схема работает при штамповке листов, прокатке широких полос.

Информацию о зернах и волокнах металла, а также характере их формирования можно определить из схемы главных деформаций. При обработке давлением свойства материала (физические, механические), а также текстуру определяет максимальная главная деформация.

Примеры металлов, обладающих высокой пластичностью

Пластичность металлов объясняется в том числе чистотой металлов, но не только. Самыми высокими показателями обладают платина (серебряного цвета), золото (желтого) и медь (розово-оранжевого). Чуть более низкую пластичность имеют:

- сталь – зависит от различных добавок и углеродистого состава;

- латунь и прочие сплавы;

- свинец – достаточно высокая пластичность проявляется в диапазонах температуры.

Пластичность металла можно определить, только применяя ранее приобретенные знания или проводя эксперименты. Она зависит от того, каким образом различные добавки работают с металлическим стеклом, а также от степени чистоты металла.

Важную роль играют и иные переменные. Например, количество электронов, а также молекулярных орбиталей, которые принимают участие в связях материала. Кроме того, расположение кристалла, размер зерен.

Не существует стандартных правил. Для каждого металла нужно найти связи между различными переменными (электронными, микроскопическими), проанализировать их, используя многомерный анализ. Все это приводит к тому, что даже похожие по свойствам и характеристикам материалы могут не быть одинаково пластичными.

ГЛАВА 2. ОСНОВНЫЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

2.1. Общие сведения о металлах и сплавах

В ряду материалов, известных с незапамятных времен и повсеместно применяемых во многих сферах человеческой деятельности, металлы всегда занимали особое место. Причина их чрезвычайно высокой популярности легко объяснима: наряду с высокой прочностью

они обладают повышенной тепло- и электропроводностью, пластичностью (ковкостью), особым металлическим блеском (отражательной способностью).

Металлами называются кристаллические вещества с закономерным расположением атомов в узлах пространственной решетки, обладающие непрозрачностью, характерным металлическим блеском и хорошей способностью проводить тепло, электрический ток

и отражать световые лучи. Для металлов характерны также плотная кристаллическая структура, высокая прочность, способность к значительным пластическим деформациям, хорошие литейные свойства, свариваемость [3].

Бывают чистые металлы и металлические сплавы.

Металлические сплавы – это вещества, образовавшиеся в результате затвердевания жидких расплавов, состоящих из двух или нескольких компонентов. Металлические сплавы могут состоять только из металлов (сплав меди и цинка – латунь) и из металлов

с малым содержанием неметаллов (сплав железа с углеродом – чугун и сталь). Сплавы могут обладать различными физическими, химическими и механическими свойствами путем изменения компонентов и соотношения между ними.

Металлы подразделяются на чёрные и цветные. К чёрным металлам относятся железо и сплавы на его основе. Черные металлы имеют высокую температуру плавления, большую плотность, высокую твердость. К ним относятся железо и сплавы на его основе – сталь

и чугун.

Сталь – это сплав железа с углеродом в количестве 0,02 – 2,14%.

Чугун – это железоуглеродистый сплав с содержанием углерода 2,14 – 6,67%.

Они имеют наибольшее применение в строительстве, так как их стоимость значительно ниже цветных металлов (нежелезных).

Цветные металлы обладают низкой температурой плавления, большой пластичностью, имеют характерную окраску (красную, белую, желтую). К ним относятся медь, цинк, алюминий, никель, олово, свинец, золото, серебро).

Классификация металлов:

- Черные металлы – имеют высокую температуру плавления, большую плотность, высокую твердость. К ним относятся железо и сплавы на его основе – сталь и чугун.

- Цветные металлы – обладают низкой температурой плавления, большой пластичностью, имеют характерную окраску (красную, белую, желтую). К ним относятся медь, цинк, алюминий, никель, олово, свинец, золото, серебро).

Сталь – это сплав железа с углеродом в количестве 0,02 – 2,14%.

Чугун – это железоуглеродистый сплав с содержанием углерода 2,14 – 6,67%.

Классификация сплавов:

- по основному компоненту – железные, алюминиевые и т.д.

- по плотности: легкие (магниевые, алюминиевые) с малой плотностью до 5000 кг на м куб.; и тяжелые (на основе вольфрама) с высокой плотностью не менее 15000 кг на м куб.

- по температуре плавления: легкоплавкие (температура плавления до 1539℃ – олово, свинец, цинк, самая низкая температура плавления у ртути 38, 87℃) и тугоплавкие (температура плавления выше 1539℃ – титан, хром, вольфрам).

- по применению:

- антифрикционные;

- коррозионно-стойкие (сплавы на основе железа, меди, алюминия);

- криогенные (сплавы на основе железа, алюминия), характеризуются комплексом тепловых, электрических, механических свойств и предназначены для работы при низких температурах (от -269 до+20);

- магнитные (сплавы, обладающие ферромагнетизмом);

- немагнитные.

Интересно знать: Металлы

Свойства металлов и сплавов делятся на:

- физические;

- химические;

- механические;

- технологические.

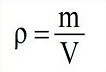

Физические свойства – это те свойства, которые определяются без воздействия силы. К физическим свойствам металлов относятся: плотность, температура плавления, тепло- и электропроводность, расширение при нагревании, намагничивание.

Плотность – масса, содержащаяся в единице объема (кг/м3):

где m – масса, кг (г); V – объема, м3 (см3).

По плотности различают металлы:

- тяжелые (плотность более 5000 кг/м3),

- легкие (плотность менее 5000 кг/м3), самый легкий металл – литий с плотностью 0, 531.

Температура плавления – способность металлов при нагревании переходить из твердого состояния в жидкое.

Электропроводность – это способность металлов проводить электрический ток под действием внешнего электрического поля. Электропроводность металлов в тысячи раз выше электропроводности неметаллических тел. Наибольшей электропроводностью

обладают чистые металлы – медь, алюминий, железо. У сплавов электропроводность ниже. Из металлов, которые хорошо проводят электрический ток, делают электрические провода.

Теплопроводность – это способность металлов передавать тепло от более нагретых к менее нагретым участкам с той или иной скоростью. Высокая теплопроводность металлов позволяет быстро и равномерно нагревать их и охлаждать. Из технических

металлов наибольшей теплопроводностью облает медь. Теплопроводность железа значительно ниже, а теплопроводность стали меняется в зависимости от содержания в ней компонентов. При повышении температуры теплопроводность уменьшается, при понижении

– увеличивается.

Известно, что все металлы при нагревании расширяются, а при охлаждении сжимаются. Расширение при нагревании – это увеличение размеров (объемов) металлов и сплавов при нагревании. Это свойство надо учитывать при ковке, сварке изделий.

Интересно знать: Тепловое расширение

Намагничивание – способность металлов и сплавов намагничиваться под действием магнитного поля.

По степени намагничиваемости различают:

- ферромагнитные металлы, способны намагничиваться под действием электрического поля (кобальт, никель, железо, а также ряд их сплавов);

- парамагнитные – способны слабо намагничиваться (алюминий, хром, титан);

- диамагнитные – не притягиваются к магниту, отталкиваются от него (медь, олово).

2.3. Химические свойства металлов и сплавов

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, растворами щелочей и др.

К химическим свойствам металлов и сплавов относят:

- коррозионную стойкость (способность материала противостоять различным видам коррозии);

- кислотостойкость (способность металлов и сплавов противостоять разрушающему действию кислот. Например, соляная кислота разрушает алюминий и цинк, а свинец не разрушает; серная кислота разрушает цинк и железо, но почти не действует на свинец,

алюминий и медь); - щелочестойкость (способность противостоять разрушающему действию щелочей. Щелочи особенно сильно разрушают алюминий, олово и свинец);

- жаростойкость (способность металлов и сплавов противостоять разрушению кислородом при нагреве. Для повышения жаростойкости вводят специальные примеси в металл, как, например, хром, ванадий, вольфрам).

Интересно знать: Коррозия

2.4. Механические свойства металлов и сплавов

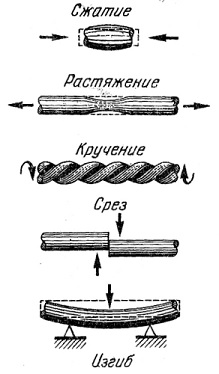

Механическими называют свойства, которые определяются с воздействием силы. К ним относятся: прочность, твёрдость, пластичность, упругость, ударная вязкость и жаропрочность металлов.

Прочность – способность металла сопротивляться разрушению при действии на него внешних сил. Прочность – одно из важных свойств металлов. Для точного определения и измерения прочности из металла или сплава изготовляют образец и подвергают

его испытанию на специальной разрывной машине, которая постепенно, но с возрастающей силой растягивает образец до полного его разрыва. Наибольшее напряжение, которое может выдержать образец металла не разрушаясь, называется пределом прочности

для данного металла или временным сопротивлением разрыву.

Прочность определяется в испытаниях на растяжение, сжатие, изгиб, кручение и срез (Рис.2.1).

Рис.2.1. Определение прочности металла

Твердость – способность металла сопротивляться внедрению в него более твердого тела. Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо

подготовленную поверхность образца (на приборе Роквелла). Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ (по Бринеллю), а после закалки – 500

. . . 600 НВ (Рис.2.2).

Рис. 2.2. Схема определения твердости: а – по Бринеллю; б – по Рoквеллу; в – по Виккерсу

Ударная вязкость – способность металла сопротивляться действию ударных нагрузок.

Хрупкость – свойство металла разрушаться без заметной пластической деформации.

Вязкость – способность металла оказывать сопротивление ударным внешним силам. Вязкость – свойство обратное хрупкости.

Упругость – способность металла восстанавливать форму и объем после прекращения действий внешних сил. Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Пластичность – способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

Необходимость определения пластичности металлов вызывается тем, что пластичные металлы можно подвергать обработке давлением, т. е. ковать, штамповать или на прокатных станах превращать слитки металлов в полосы, листы, прутки, рельсы и многие другие

изделия и заготовки.

В противоположность пластичным хрупкие металлы под действием нагрузки разрушаются без изменения формы. При испытании хрупкие образцы разрушаются без удлинения, внезапно. Хрупкость является отрицательным свойством. Вполне пригодным для изготовления

деталей машин будет не только прочный, но и в определенной мере пластичный металл.

Интересно знать: Испытание строительной арматуры на растяжение

Способность металлов принимать значительную пластическую деформацию в горячем и холодном состоянии широко используется в технике. При этом изменение формы тела осуществляется преимущественно с помощью давящего на металл инструмента. Поэтому полученное

изделие таким способом называют обработкой металлов давлением или пластической обработкой. Обработка металлов давлением представляет собой важный технологический процесс металлургического производства. При этом обеспечивается не только придание

слитку или заготовке необходимой формы и размеров, но совместно с другими видами обработки существенно улучшаются механические и другие свойства металлов.

Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии. Среди различных методов пластической обработки прокатка занимает особое положение, поскольку данным способом

производят изделия, пригодные для непосредственного (в состоянии поставки) использования в строительстве и машиностроении (шпунт, рельсы, профили сельскохозяйственного машиностроения и пр.).

2.5. Технологические свойства и пробы металлов

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки. К ним относятся: ковкость, свариваемость, обрабатываемость, износостойкость, заполняемость форм.

Ковкостью называют способность металлов и сплавов принимать необходимую форму под действием внешних сил, как в холодном, так и в горячем состоянии.

Жидкотекучестью называют способность металлов и сплавов заполнять литейные формы. Высокой жидкотекучестью обладает чугун.

Свариваемость – способность металла образовывать качественные сварные соединения.

Обрабатываемость резанием называют способность металлов и сплавов поддаваться механической обработке режущим инструментом.

Износостойкость – это способность металла и стали противостоять изменению свойств и разрушению в течении времени, при механическом, физическом или химическом воздействии. Для того чтобы увеличить износостойкость металла, есть различные

способы. Например, это могут быть усиливающие конструкции, которые помогают компенсировать износ и равномерно распределить его. Также часто производят улучшение самого металла, покрывая его специальными средствами и т.д.

Главное свойство износостойких сталей – повышенная твердость, которая обеспечивается присутствием в составе марганца и других легирующих элементов. Причем чем сильнее нагрузка на элемент, тем более износостойкой и твердой становится деталь, а

разрушения поверхности и внутренней структуры не происходит.

Технологическими пробами называют испытания материала с целью выявления пригодности его к тому или иному виду обработки. Технологические пробы металлов весьма разнообразны. Они служат для качественной или сравнительной оценки металла.

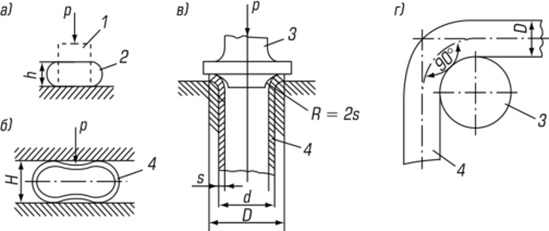

Испытания на изгиб стальных труб (Рис. 2.3., г) определяют способность труб загибаться без трещин и надрывов на угол 90°. Перед испытанием трубу 4 (наружным диаметром до 60 мм) заполняют чистым сухим речным песком или другим наполнителем.

Испытание заключается в плавном изгибе образца любым способом, позволяющим загнуть образец так, чтобы его наружный диаметр dm в одном месте не стал меньше 85% от начального. Образец считается выдержавшим испытание, если на нем не появились

изломы, надрывы, расслоения.

Испытание на отбортовывание труб (Рис. 2.3., в) используют для определения способности труб к отбортовке на угол 90°. Конец трубы 4 отбортовывается с помощью оправки 2 усилием Р пресса до получения фланца заданного диаметра D. Рабочая

поверхность оправки должна быть чисто обработанной и обладать высокой твердостью (HRC не менее 50). Радиус закругления оправки, которым формируется борт, должен быть равен двукратной толщине стенки трубы (R= 2s). Отбортовывание считается качественным,

если на фланце не обнаружено надрывов и трещин.

Испытание на сплющивание труб (Рис. 2.3., б) служит для определения их способности сплющиваться до определенной высоты Н без трещин и надрывов. Конец трубы или ее отрезок длиной 20–50 мм сплющивают между двумя параллельными плоскостями.

Если труба сварная, то шов на ней должен располагаться по горизонтальной оси, как показано на рисунке. Сплющивание труб производят плавно со скоростью не более 25 мм/мин. Образец выдержал испытание, если на нем не появились трещины или надрывы.

Рис.2.3. Технологические испытания: а – на осадку; б – на сплющивание; в – на отбортование труб; г – на изгиб труб; 1 – образец до осадки; 2 – образец после осадки; 3 – оправка; 4 – труба

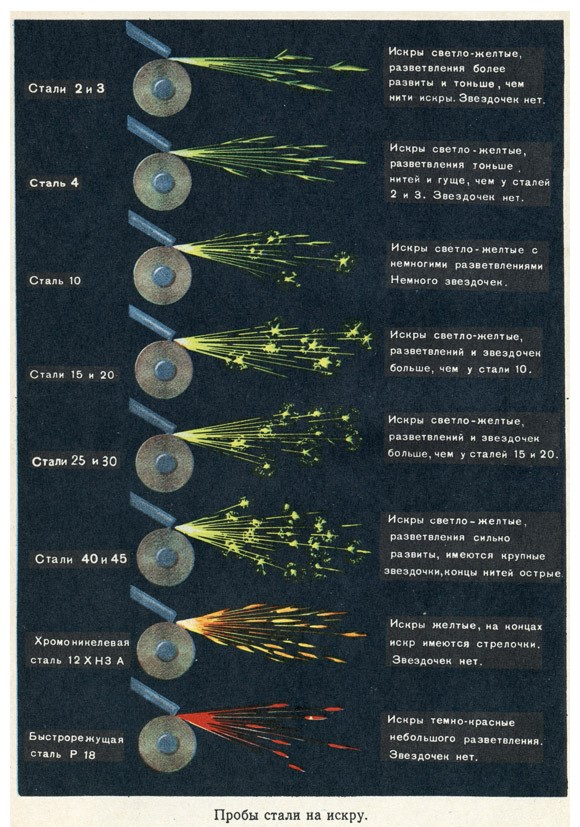

Искровая проба предназначена для определения марки стали (конструкционная, инструментальная или быстрорежущая). Принадлежность стали к определенной марке определяется этим способом достаточно точно.

Определение марки стали по искре производится на наждачном круге. При нажатии металла на быстро вращающийся наждачный круг образуется сноп искр, которые отличаются друг от друга по форме и цвету.

Для более правильного определения состава стали по искре необходимо иметь станки с соответствующими наждачными кругами и контрольные образцы стали потребляемых марок.

По длине искр, форме, их окраске, количеству и характеру звездочек судят о химическом составе стали (процентное содержание в сплаве углерода и присутствии в нем вольфрама, марганца и других элементов) (Рис.2.4).

С повышением процентного содержания углерода в конструкционной стали искровой пучок ее приобретает сходство с искровым пучком инструментальной стали.

Количество и плотность звездообразных разветвлений дают специалисту возможность определить примерное содержание углерода в стали.

Цвет искр зависит также от марки стали и постепенно изменяется от темно-желтого у малоуглеродистой стали до светло-желтого у инструментальной стали.

Быстрорежущую сталь узнают по темно-красному цвету искр. Искровые нити многократно прерываются, и пучки иногда слабо разветвляются.

Рис.2.4. Проба стали на искру

Комплекс ценных физических, химических, технологических и эксплуатационных свойств, обусловленный особенностями строения металлов и сплавов, выгодно отличает их от других материалов и во многих случаях делает незаменимыми. Однако металлы не лишены

некоторых недостатков: способность металлов разрушаться под воздействием агрессивных сред и подверженность деформациям при изменении температурного режима.

Интересно знать: Сталь и её виды

Определение марки стали по цвету и форме искры

Способность металлов принимать значительную пластическую деформацию в горячем и холодном состоянии широко используется в технике. При этом изменение формы тела осуществляется преимущественно с помощью давящего на металл инструмента. Поэтому полученное

изделие таким способом называют обработкой металлов давлением или пластической обработкой. Обработка металлов давлением представляет собой важный технологический процесс металлургического производства. При этом обеспечивается не только придание

слитку или заготовке необходимой формы и размеров, но совместно с другими видами обработки существенно улучшаются механические и другие свойства металлов.

Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии. Среди различных методов пластической обработки прокатка занимает особое положение, поскольку данным способом

производят изделия, пригодные для непосредственного (в состоянии поставки) использования в строительстве и машиностроении (шпунт, рельсы, профили сельскохозяйственного машиностроения и пр.).

БЛОК САМОКОНТРОЛЯ

Для повторения и закрепления теоретического материала ознакомьтесь с презентацией «Свойства металлов и сплавов»

Презентация «Глава 2. Свойства металлов и сплавов»

Дайте ответы на следующие вопросы:

- Какие свойства характерны для металлов?

- Из каких компонентов состоят металлические сплавы?

- Какие металлы относятся к чёрным? Назовите их характерные особенности.

- Приведите примеры цветных металлов.

- Перечислите основные свойства металлов и сплавов.

- Какие свойства металлов относятся к физическим?

- Как различаются металлы по плотности? Приведите примеры.

- Как называется способность металлов переходить при нагревании из твёрдого состояния в жидкое?

- Что относят к химическим свойствам металлов и сплавов?

- Какие материалы являются морозостойкими?

- Перечислите механические свойства металлов.

- Как определяется прочность металла?

- Какими методами можно определить твёрдость металла?

- Как определить пластичность металлов?

- Какие существуют виды обработки металлов давлением в пластическом состоянии?

- К каким свойствам металла относится износостойкость?

- Что называют технологическими пробами металла?

- В чём заключается испытание на изгиб стальных труб?

- Для чего служит испытание на сплющивание труб?

- Перечислите марки стали.

- Каким способом можно определить марку стали?

Использование пластичности

Как на практике используют пластичность металлов? Это свойство влияет на технологичность – обрабатываемость разными способами. Металл высокой пластичности легко поддаётся деформациям со сгибами, растяжениями, сжатиями. Изделиям из таких материалов можно придавать различные формы, менять их исходные размеры. После завершения воздействия (например, термического с нагреванием, механического с высоким давлением) деформации остаются, а структура не разрушается. То есть заготовка остаётся прочной, цельной.

Наиболее пластичный металл отлично подходит для производства листовых заготовок, трубного и профильного проката, штампованных изделий. Причём всё это можно сгибать под разными углами, с различными радиусами. Возможно получать трубы, профили, проволоки, детали и элементы конструкций, части корпусов транспорта, оборудования или бытовой техники.

Изделия из пластичных материалов используют в разных сферах: строительстве, мебельных производствах, химической, фармацевтической, пищевой промышленности, в приборо- и машиностроении, авиационной отрасли и в других областях.

Пластичность обязательно учитывается при подборе материала, подходящего для обработки объёмной или листовой штамповкой, гибкой, волочением, прокаткой, ковкой (холодной, горячей), прессованием, редуцированием.

Специалисты компании Profbau хорошо знают и учитывают пластичность металлов при производстве разных изделий, а также при выборе подходящих технологий обработки. Такой профессиональный подход гарантирует повышенную точность геометрии и размеров конечных изделий, независимо от характеристик деталей.

Мы осуществляем мелкосерийное производство, выпускаем крупные партии типовых деталей, а также изготавливаем нестандартные образцы или единичные экземпляры. Работаем по техническим заданиям, эскизам, чертежам и индивидуальным проектам. Выполняем заказы любой сложности, в том числе срочные. Формируем оптимальные ценовые предложения благодаря собственному оборудованию, экономному расходованию материалов. Обращайтесь к нам в онлайн-чате, по телефону или через форму заявки на сайте.

Другой, не менее важной характеристикой является пластичность металла.

При испытании на растяжение

пластичность определяют двумя величинами:

- относительным удлинением,

- относительным сужением.

Для того чтобы понять, как эти величины определяются, следует образец до испытания сопоставить с разрушенным образцом, как это сделано на рис. 22 (выше).

После разрушения образец оказался длиннее, но он сузился, особенно в месте образования шейки.

Относительное удлинение

определяет, на какую величину образец удлинился после растяжения по отношению к первоначальной длине.

Эта величина обозначается буквой δ (дельта) и выражается в процентах:

где:

-

l0

— начальная расчетная длина образца в

мм; -

l

— конечное значение расчетной длины в мм.

Относительное сужение характеризует степень уменьшения площади поперечного сечения в шейке.

Обозначается эта величина буквой φ (пси) выражается в процентах:

где:

-

F0

— первоначальная площадь в

мм2; -

F

—- площадь в шейке в

мм2.

Испытательные машины, применяемые для определения механических свойств металлов при растяжении, очень разнообразны как по способу создания растягивающего усилия, так и по способу определения этого усилия и деформаций образца.

Испытательные машины снабжены специальным нагружающим механизмом для создания усилий.

Эти механизмы бывают механического

и гидравлического действия.

Для определения этих усилий и деформаций образца при растяжении машины снабжаются силоизмерительными устройствами разных типов.

Эти устройства в большинстве случаев имеют диаграммный аппарат, позволяющий автоматически записывать диаграмму деформации. По этой диаграмме и определяются прочностные и

пластические свойства металла.

На рисунке показан общий вид

разрывной 4-тонной машины. Схема ее работы такова:

-

Образец зажимается в захваты машины 4.

-

Нижний захват опускается с помощью механического привода 1, смонтированного в нижней части машины.

-

Верхний захват связан с маятником 3, который, отклоняясь на определенный угол, уравновешивает силу, тянущую образец вниз.

-

Угол отклонения маятника соответствует нагрузке, прикладываемой к образцу 5.

-

Эта нагрузка, а также растяжение образца отмечаются на диаграммном аппарате2 в виде диаграммы деформации.

§