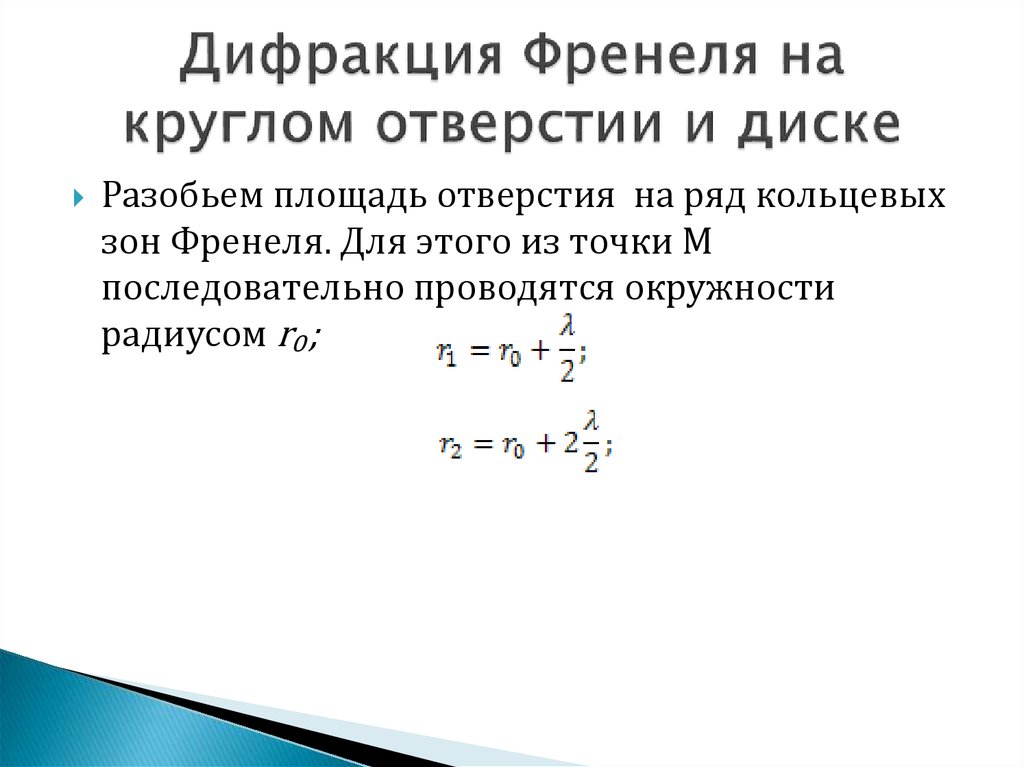

Площадь отверстия с учетом времени опорожнения полусферического резервуара Калькулятор

| Search | ||

| Дом | физика ↺ | |

| физика | Механика жидкости ↺ | |

| Механика жидкости | Отверстия и мундштуки ↺ |

|

✖Радиус полусферического резервуара — это расстояние от центра полушария до любой точки полушария, называемое радиусом полушария.ⓘ Полусферический радиус резервуара [Rt] |

+10% -10% |

||

|

✖Начальная высота жидкости зависит от опорожнения резервуара через отверстие в его дне.ⓘ Начальная высота жидкости [Hi] |

+10% -10% |

||

|

✖Конечная высота жидкости зависит от опорожнения резервуара через отверстие в его дне.ⓘ Конечная высота жидкости [Hf] |

+10% -10% |

||

|

✖Общее время, затраченное телом, — это общее время, затрачиваемое телом на преодоление этого пространства.ⓘ Общее затраченное время [ttotal] |

+10% -10% |

||

|

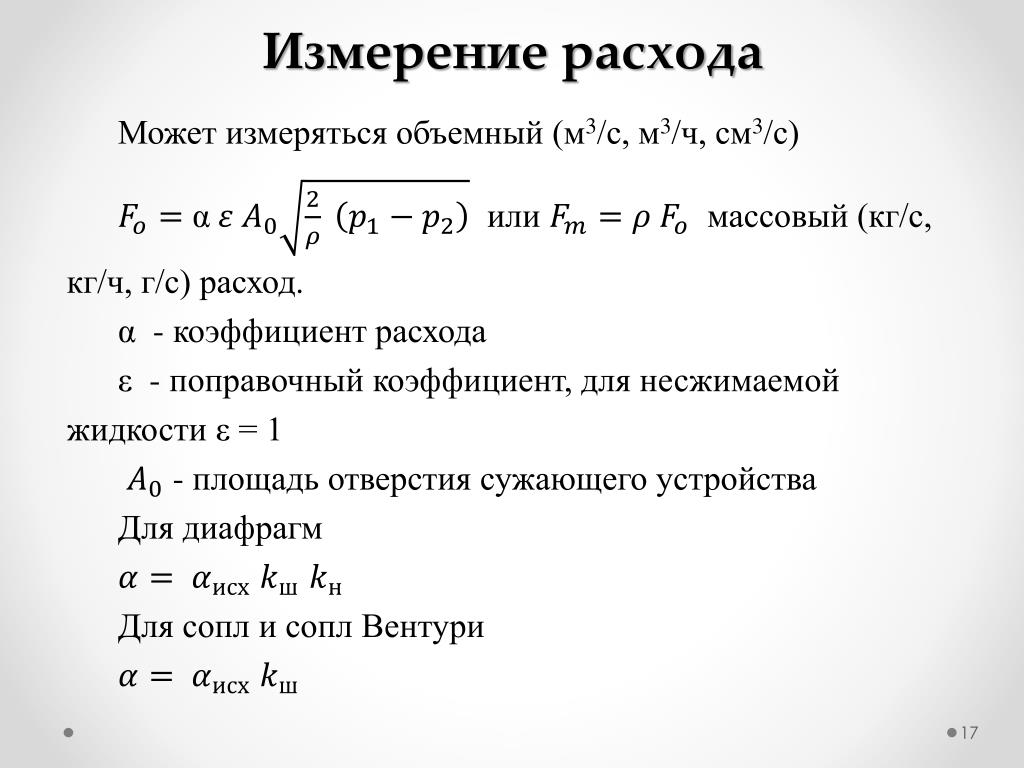

✖Коэффициент расхода или коэффициент оттока представляет собой отношение фактического расхода к теоретическому расходу.ⓘ Коэффициент расхода [Cd] |

+10% -10% |

|

✖Площадь отверстия часто представляет собой трубу или трубку с различной площадью поперечного сечения, и ее можно использовать для направления или изменения потока жидкости (жидкости или газа).ⓘ Площадь отверстия с учетом времени опорожнения полусферического резервуара [a] |

⎘ копия |

Площадь отверстия с учетом времени опорожнения полусферического резервуара Решение

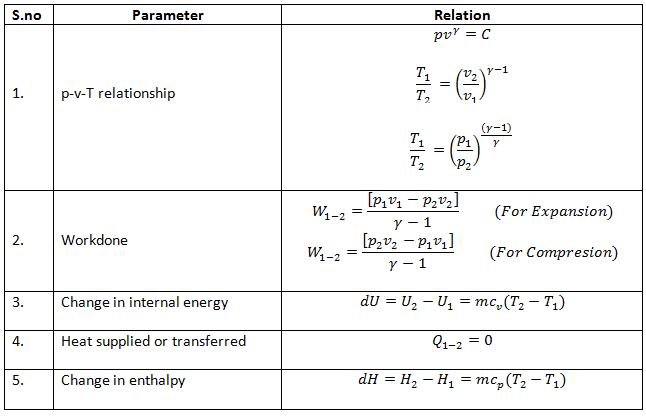

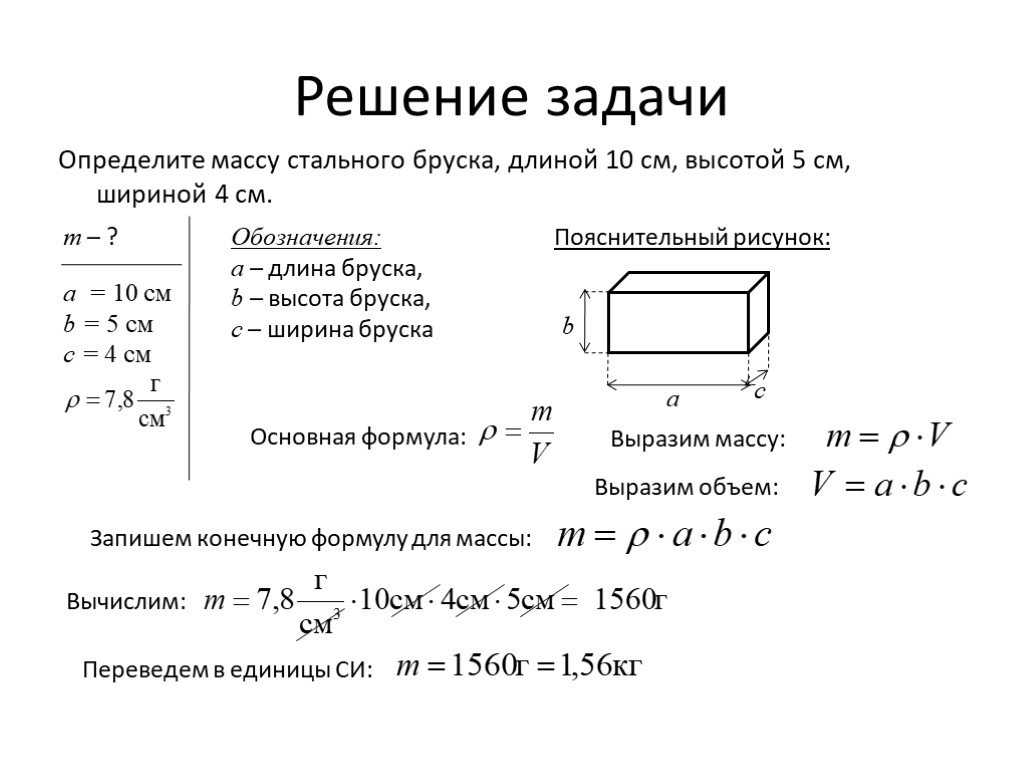

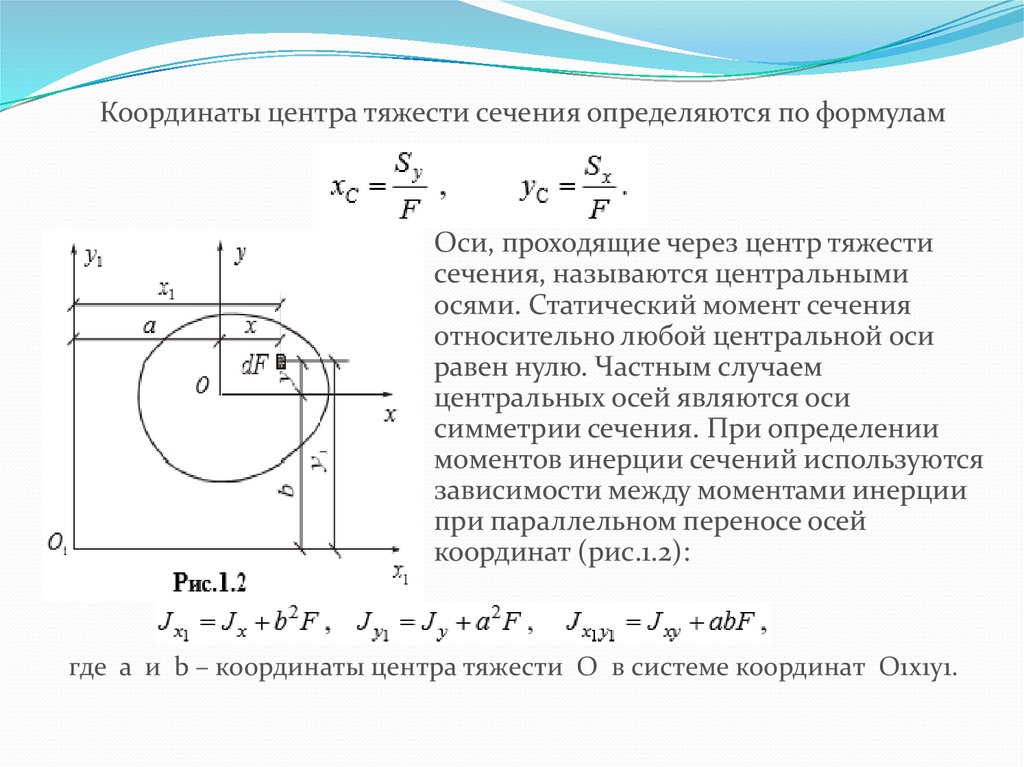

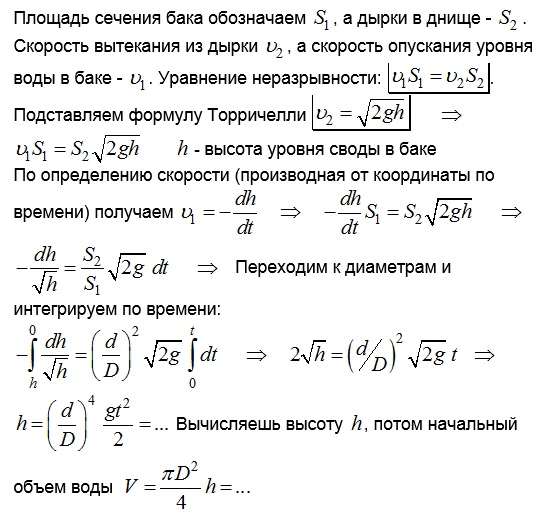

ШАГ 0: Сводка предварительного расчета

ШАГ 1. Преобразование входов в базовый блок

Полусферический радиус резервуара: 15 метр –> 15 метр Конверсия не требуется

Начальная высота жидкости: 24 метр –> 24 метр Конверсия не требуется

Конечная высота жидкости: 16 метр –> 16 метр Конверсия не требуется

Общее затраченное время: 80 Второй –> 80 Второй Конверсия не требуется

Коэффициент расхода: 0.94 –> Конверсия не требуется

ШАГ 2: Оцените формулу

ШАГ 3: Преобразуйте результат в единицу вывода

3.32353524476575 Квадратный метр –> Конверсия не требуется

Кредиты

Технологический колледж ПСЖ

(PSGCT),

Коимбатур

Майаруцельван V создал этот калькулятор и еще 300+!

Инженерная школа Амрита

(ASE),

Валликаву

Санджай Кришна проверил этот калькулятор и еще 200+!

16 Отверстия и мундштуки Калькуляторы

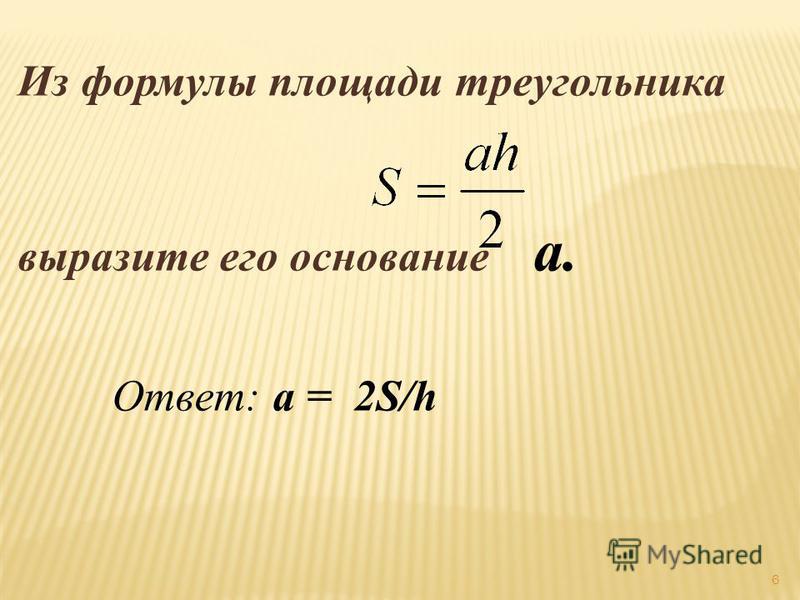

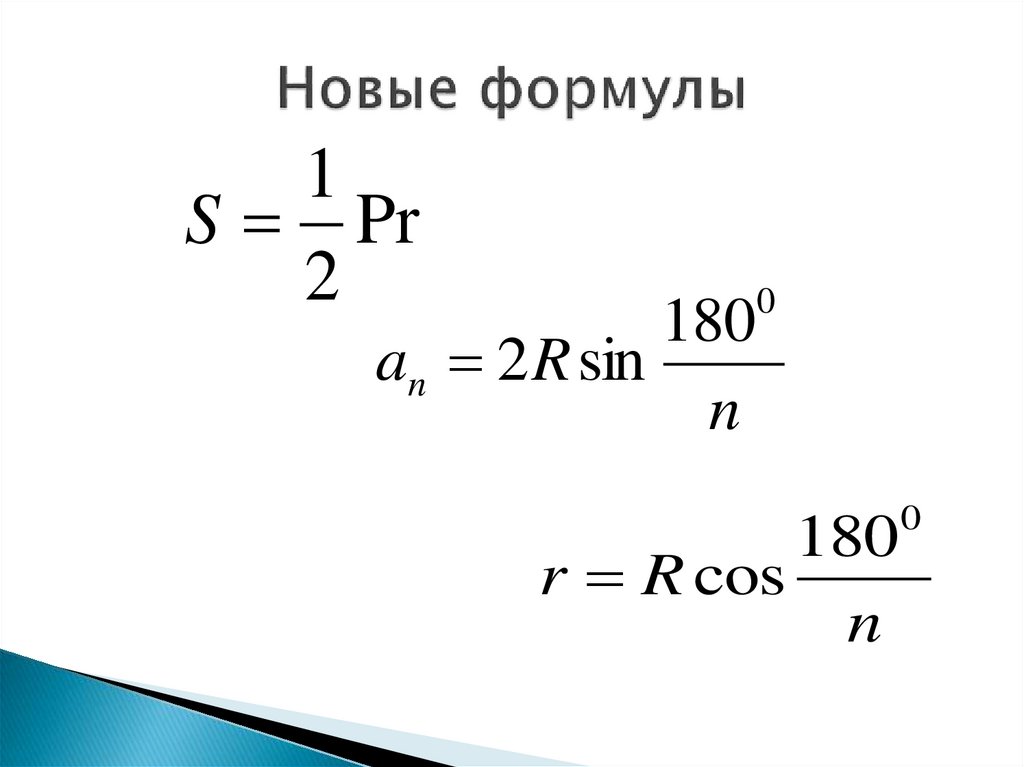

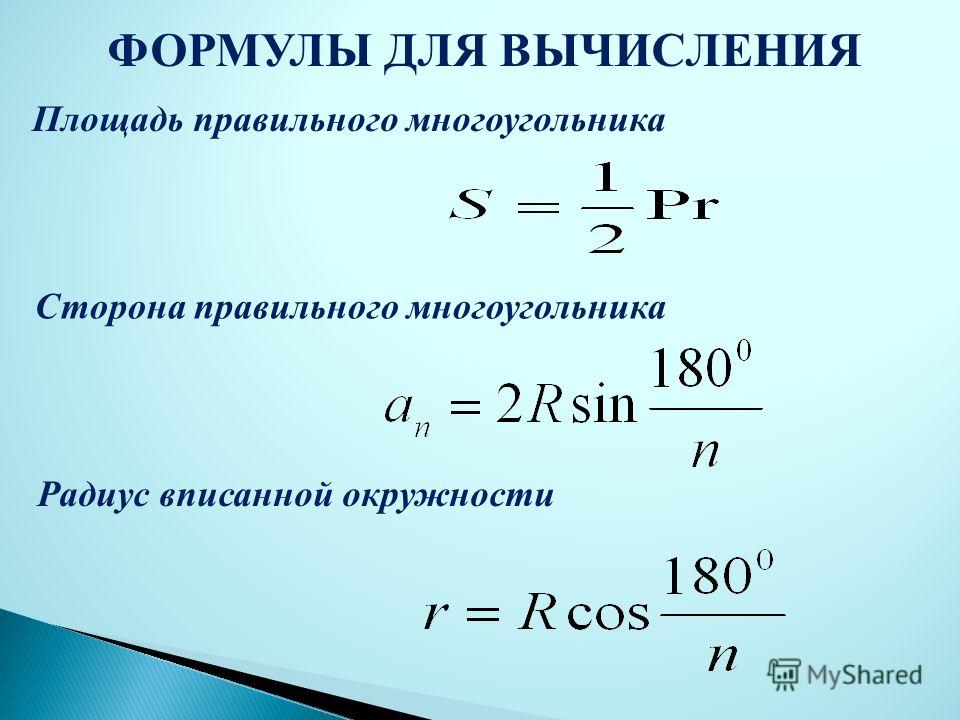

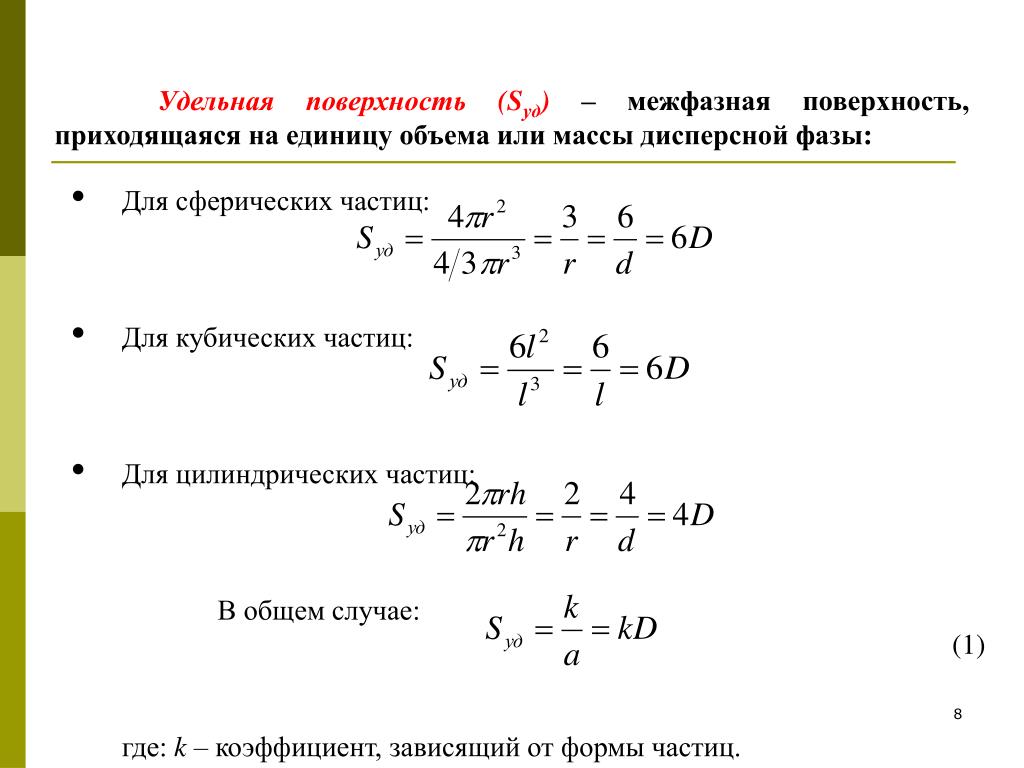

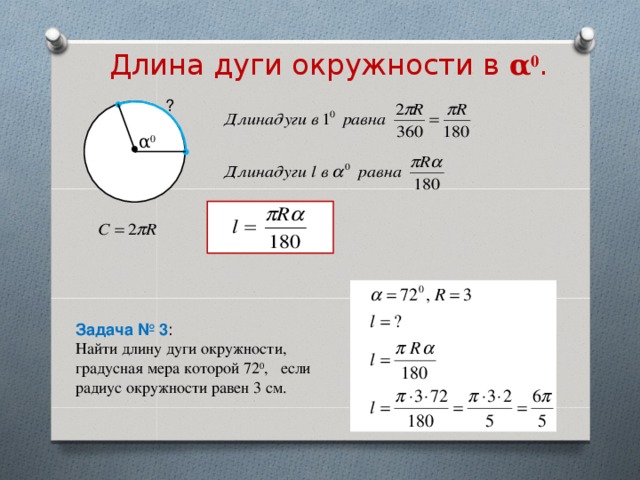

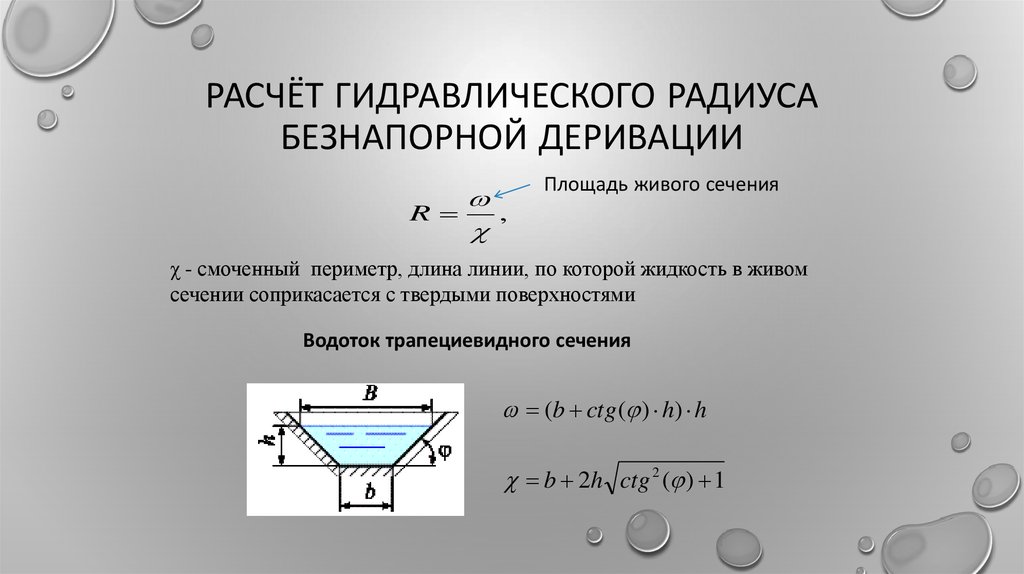

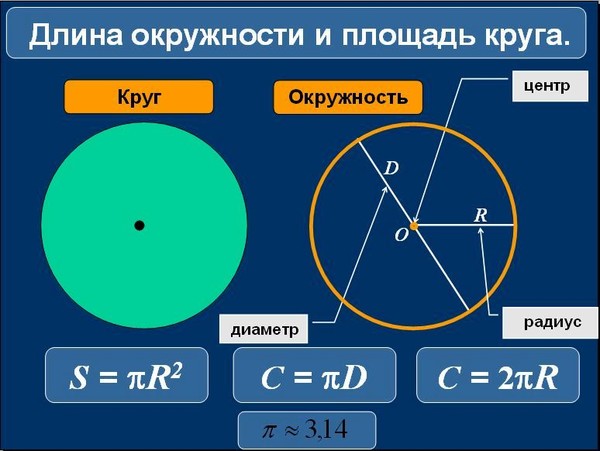

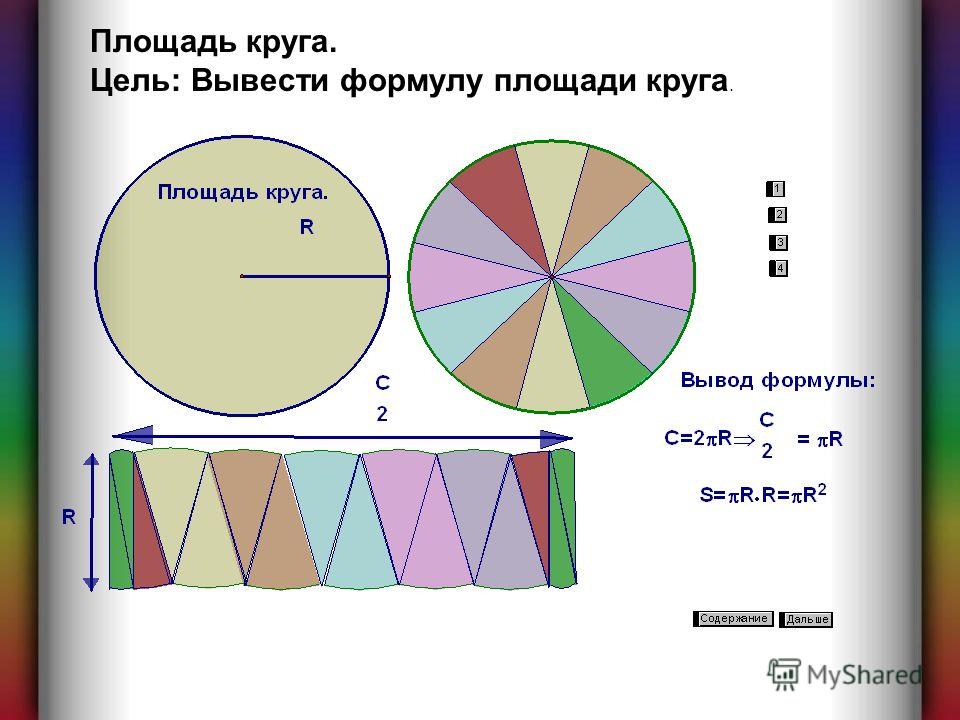

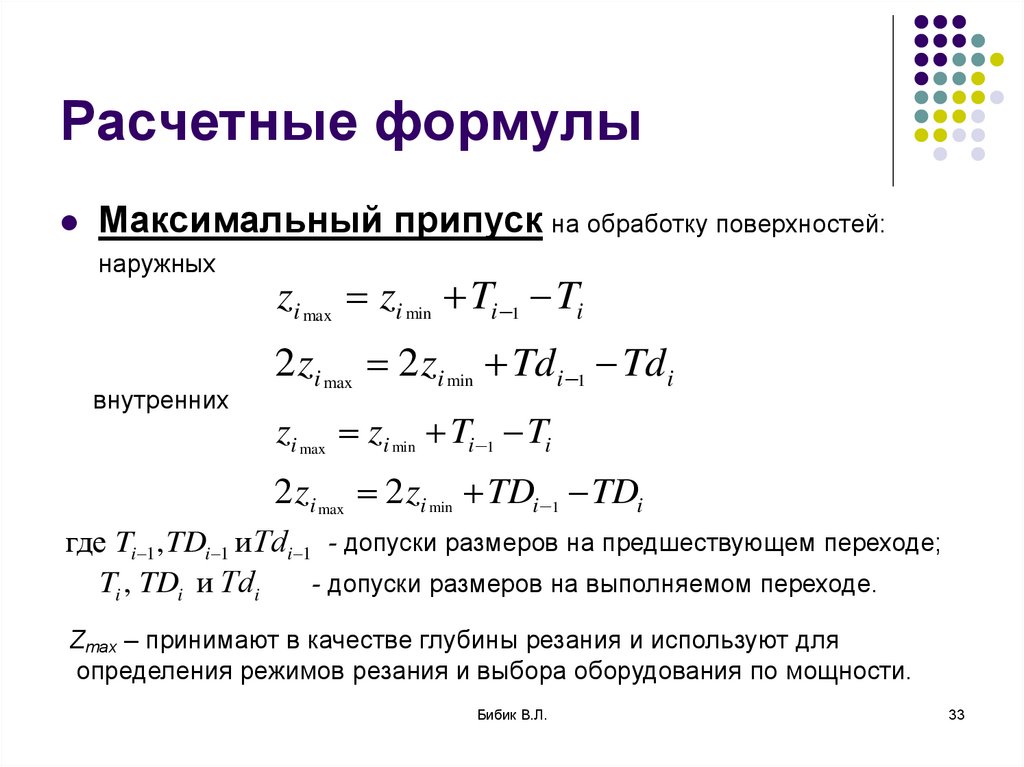

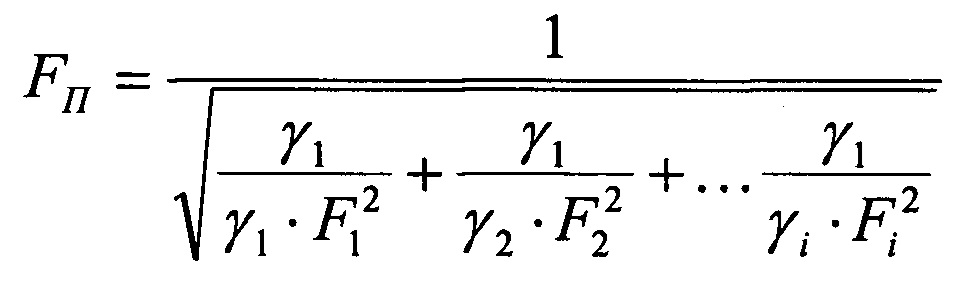

Площадь отверстия с учетом времени опорожнения полусферического резервуара формула

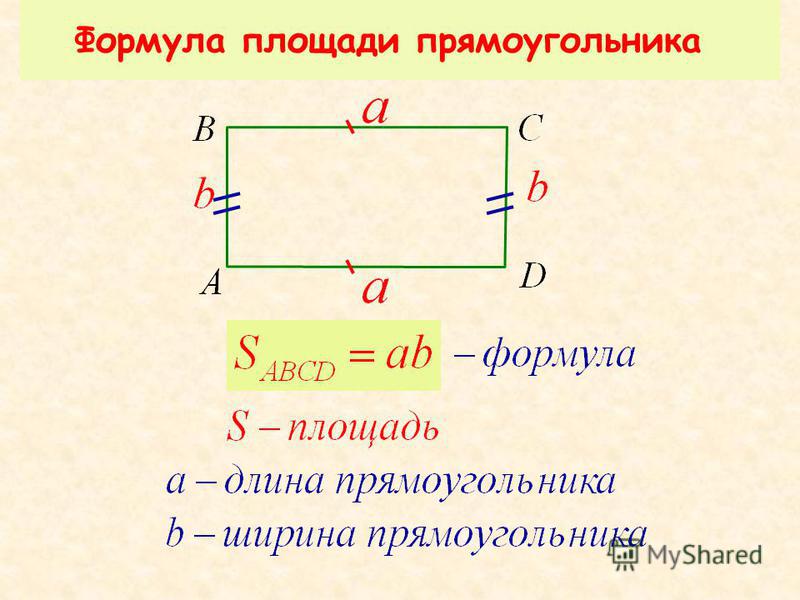

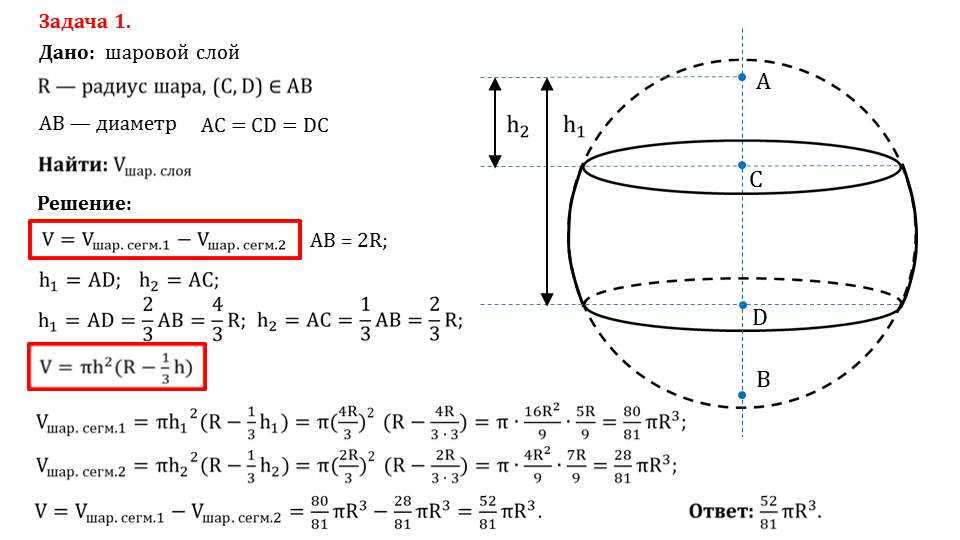

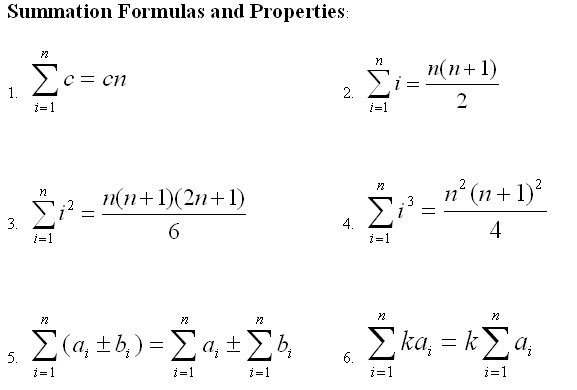

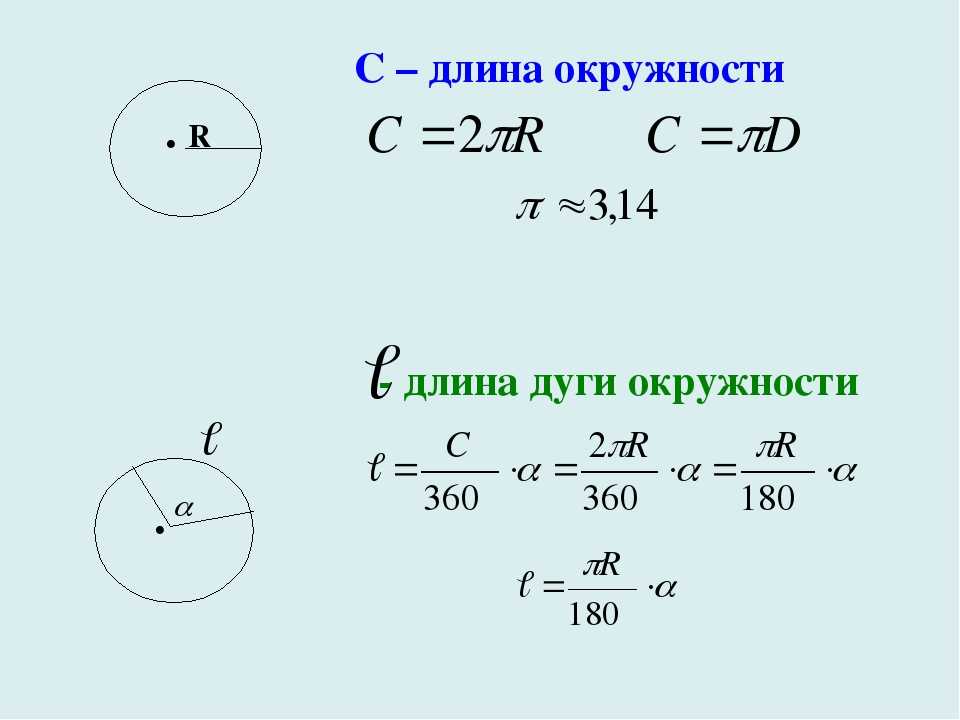

Площадь отверстия = (pi*(((4/3)*Полусферический радиус резервуара*((Начальная высота жидкости^(3/2))-(Конечная высота жидкости^(3/2))))-((2/5)*((Начальная высота жидкости^(5/2))-(Конечная высота жидкости)^(5/2)))))/(Общее затраченное время*Коэффициент расхода*(sqrt(2*9.81)))

a = (pi*(((4/3)*Rt*((Hi^(3/2))-(Hf^(3/2))))-((2/5)*((Hi^(5/2))-(Hf)^(5/2)))))/(ttotal*Cd*(sqrt(2*9.81)))

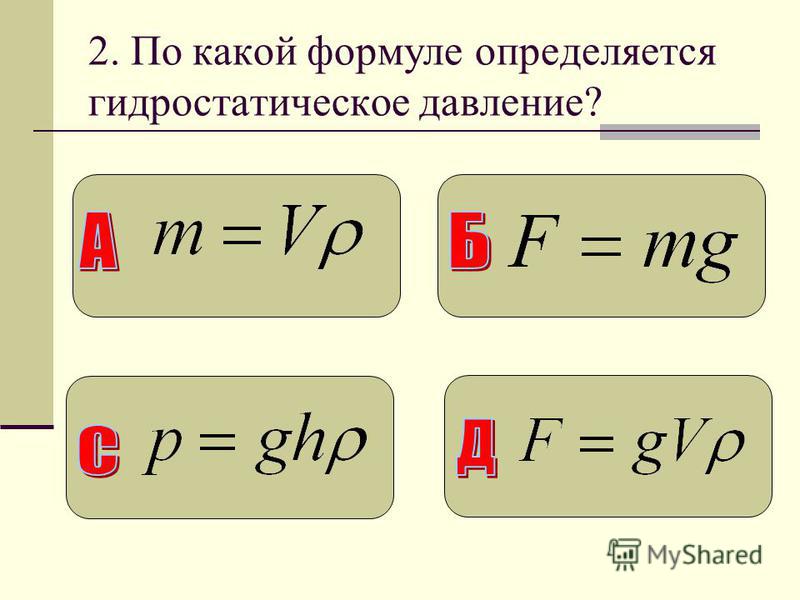

Каков радиус полусферического резервуара?

Радиус полусферического резервуара – это расстояние от центра полусферы до любой точки полусферы, которое называется радиусом полусферы.

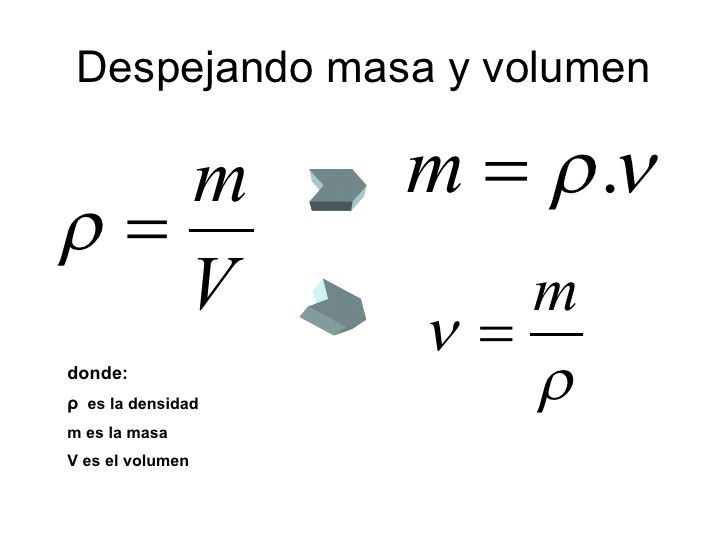

Что такое коэффициент расхода?

Коэффициент расхода определяется как отношение фактического расхода из отверстия к теоретическому расходу из отверстия.

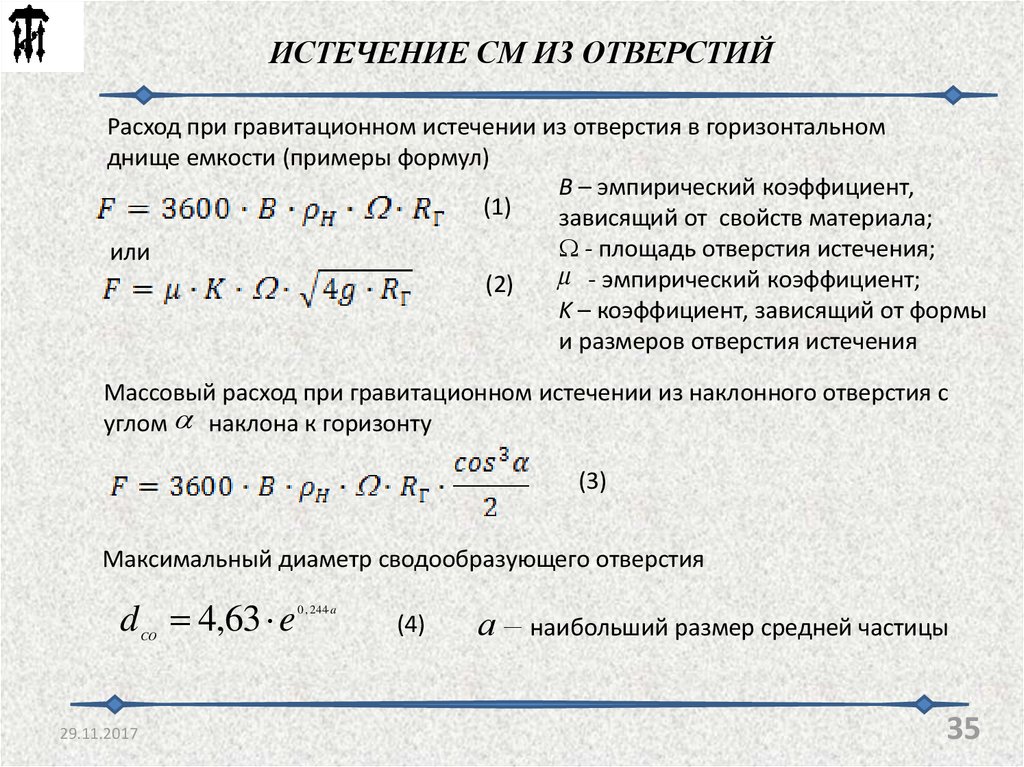

Примеры гидравлических расчетов

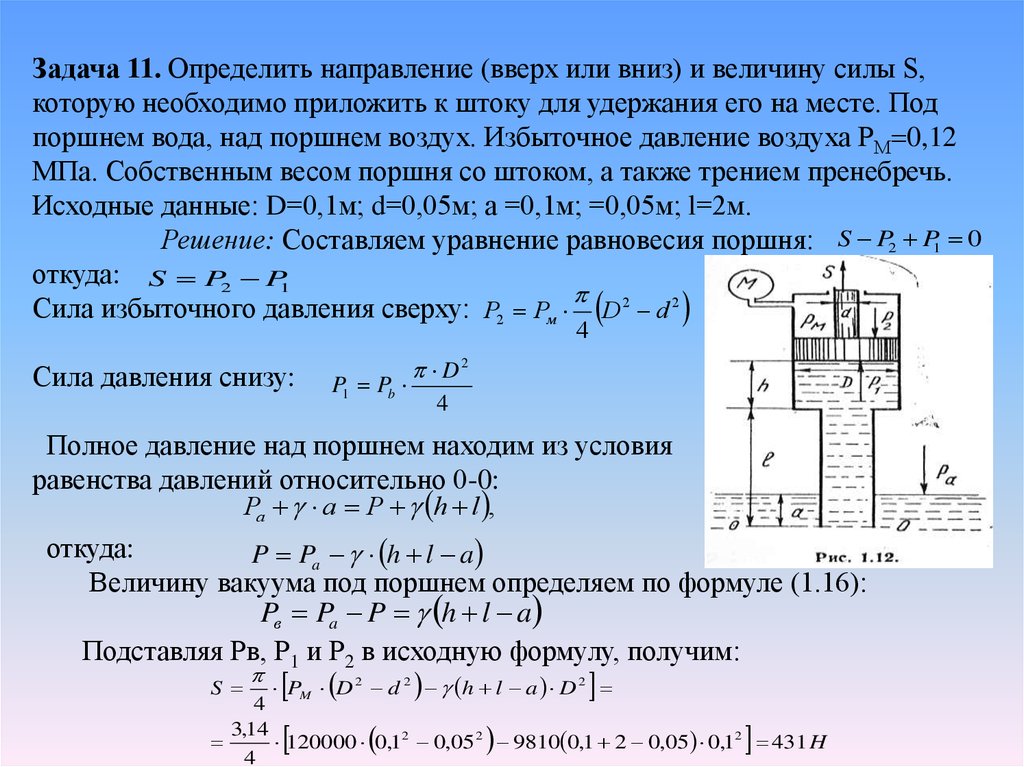

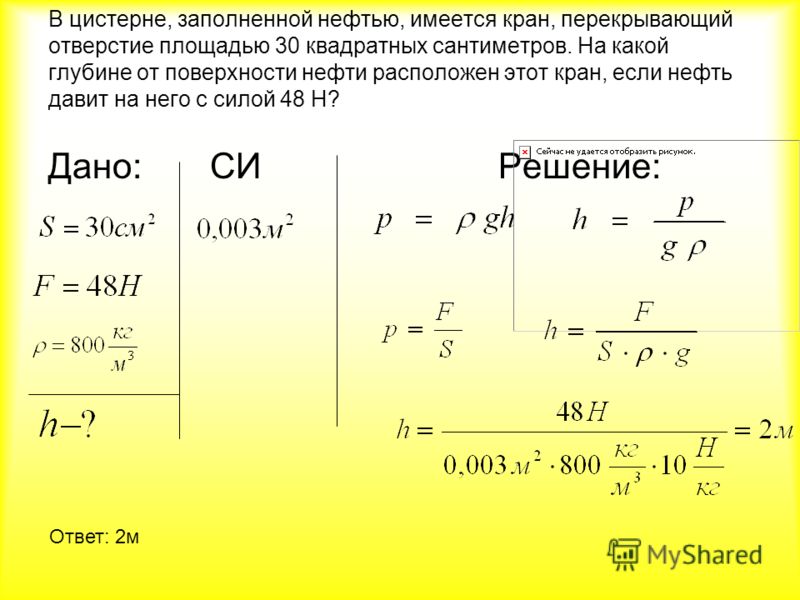

Пример

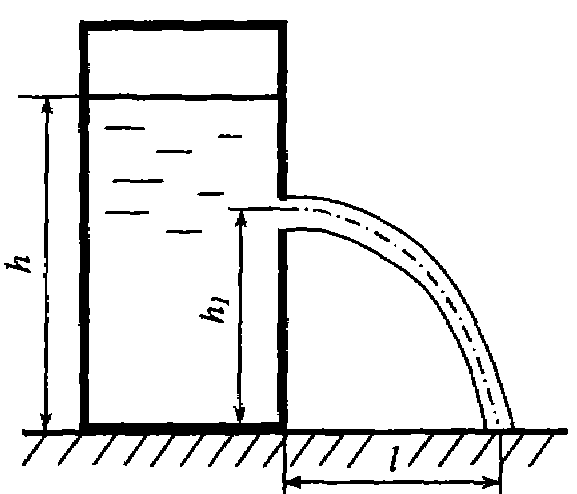

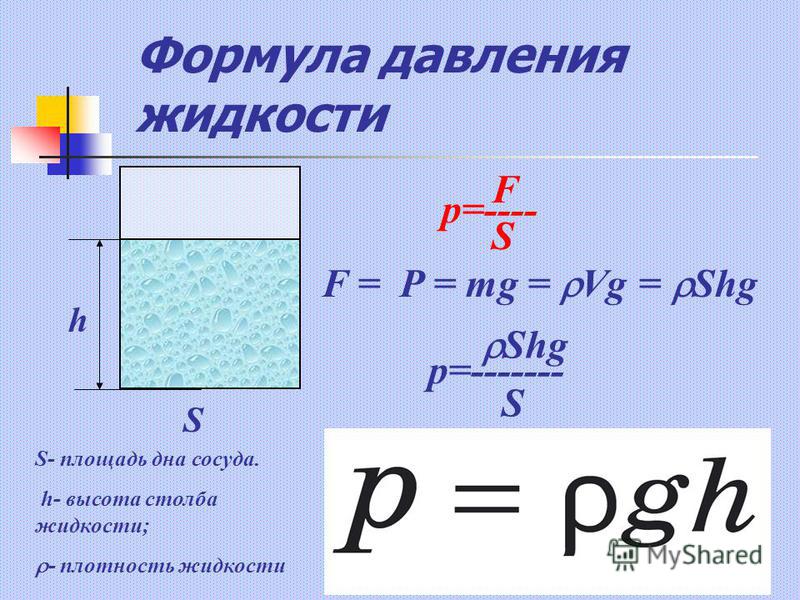

7.1. Вода

вытекает из закрытого резервуара в

атмосферу через отверстие диаметром d

= 20

мм

и

коэффициентом расхода μ

= 0,62. Глубина погружения центра отверстия

h

= 0,45 м, избыточное давление на поверхности

жидкости p0и

= 8,3 кПа. Определить расход жидкости. Как

изменится избыточное давление для

пропуска того же расхода, если к отверстию

присоединить внешний насадок длиной l

= 0,1 м.

Решение:

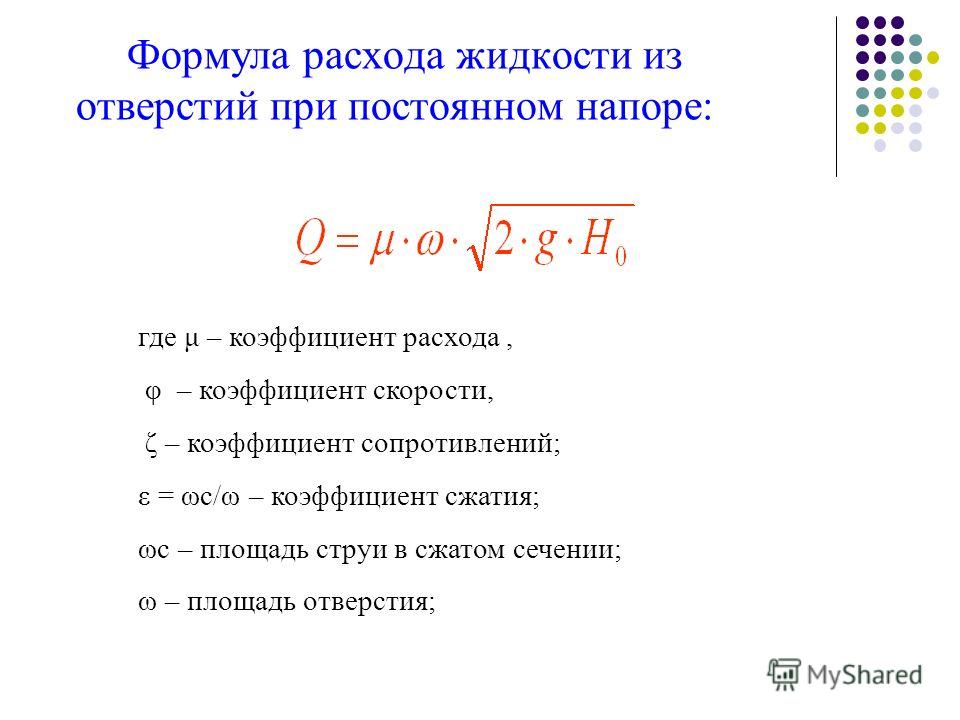

Расход

при истечении жидкости через отверстие

определяется по формуле

где

– расчетный напор,

– расчетный напор, – перепад давления на отверстии (

– перепад давления на отверстии ( =

=

p0и,

т.к. за отверстием давление равно

атмосферному);

– площадь отверстия.

– площадь отверстия.

Вычислим

расход воды через отверстие

Если

к отверстию в дне резервуара присоединить

цилиндрический насадок длиной l

того же диаметра, то формула примет

следующий вид

тогда

избыточное давление

1830

1830

кПа

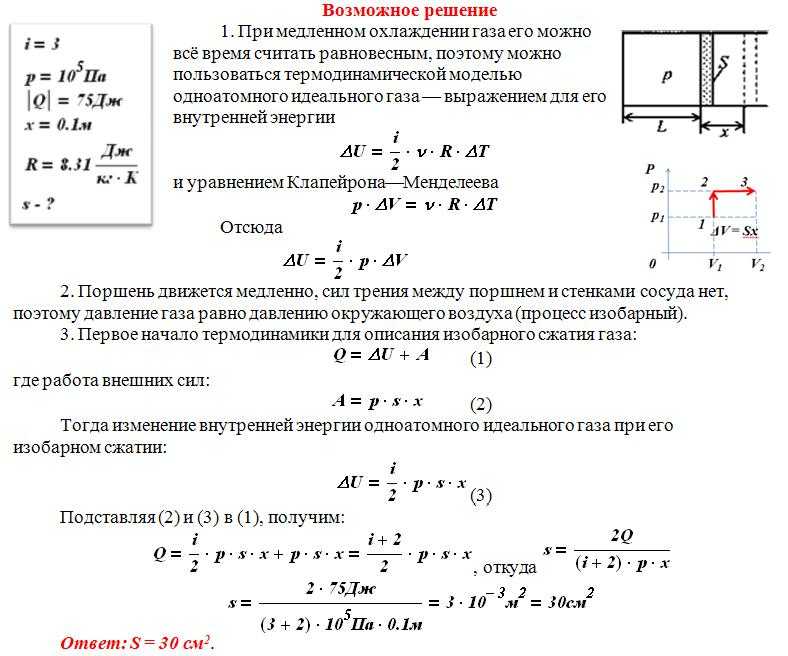

Пример

7.2. В

пароохладитель через трубку со сверлениями

поступает охлаждающая вода температурой

20°С расходом Q

= 0,00278 м3/с.

Давление воды в трубке p1

= 106

Па, давление в корпусе пароохладителя

p2

=

0,7×106

Па. Определить, сколько отверстий

диаметром d

= 0,003 м нужно просверлить в трубке для

обеспечения заданного расхода воды.

Решение:

Плотность

воды при температуре 20°С ρ

=

998,2 кг/м3

(табл.4.1), кинематический коэффициент

вязкости ν = 10-6

м2/с

(табл.4.5).

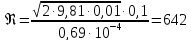

Определим

число Рейнольдса, характеризующее

истечение из отверстий:

По

графику (Приложение 8) определяем

коэффициент расхода отверстия μ = 0,6.

Расход

воды протекающей через одно отверстие,

Таким

образом, необходимое число отверстий

Пример

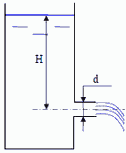

7.3. Определить

время опорожнения цистерны с мазутом

при следующих данных: объем мазута в

цистерне W

= 50 м3;

диаметр цистерны D

= 2,8 м; диаметр сливного патрубка d

= 0,1 м; кинематическая вязкость мазута

ν

= 0,69·10-4

м2/с.

Решение:

Для

определения времени опорожнения при

известном объеме наполнения резервуара

воспользуемся формулой

где

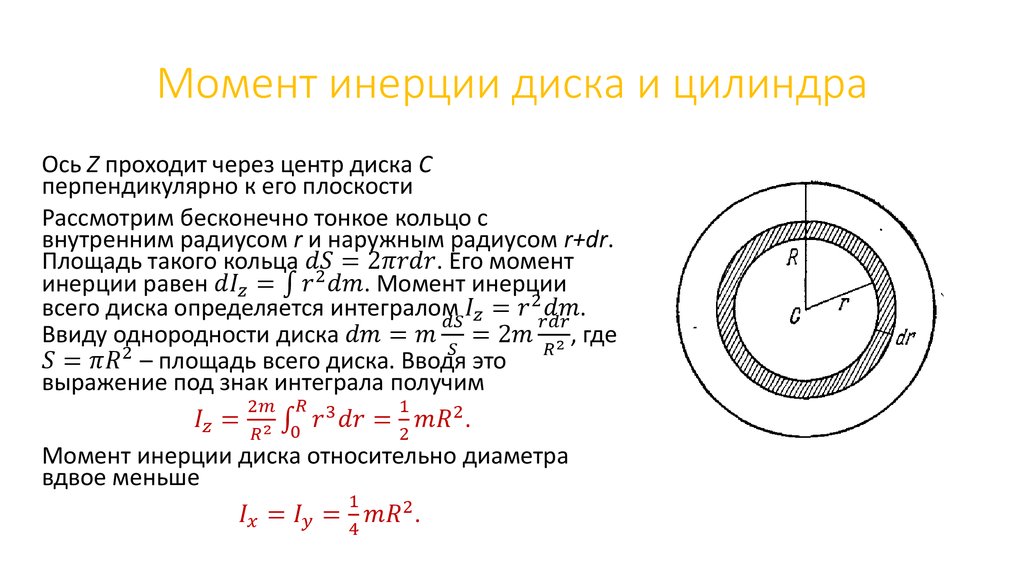

– площадь сливного патрубка; r

– радиус цистерны.

Коэффициент

расхода определим по графику в Приложении

9 в зависимости от числа Рейнольдса.

Число Рейнольдса определим по теоретической

скорости

в

начале истечения при Н = 2,8 м:

в

конце истечения при Н = 0,01 м:

По

графику определяем, что соответствующие

коэффициенты расхода будут:

(в начале истечения),

(в начале истечения), (в конце истечения).

(в конце истечения).

Принимая

для расчета среднее значение

и подставляя его в формулу, получим:

и подставляя его в формулу, получим:

Методические рекомендации к проведению расчетов

Для

решения задач на истечение жидкости

через отверстие или насадок при заданном

коэффициенте расхода отверстия μ,

следует применить формулу (7.2), учитывая

при этом, что расчетный напор Н

складывается

из разности геометрических и

пьезометрических высот.

Для

определения площади проходного сечения,

скорости перемещения поршня, расхода

жидкости удобно использовать формулу

(7.3). При этом решение сводится к следующим

этапам:

-

определить

избыточное давление в рабочей полости; -

найти

разность давлений Δр

на отверстии; -

записать

уравнение расхода жидкости, вытесняемой

поршнем; -

выразить

неизвестную величину.

Если

по условию задачи не задан коэффициент

расхода, то для его определения необходимо

использовать график (Приложение 9). С

этой целью нужно

1)

определить число Рейнольдса по

теоретической скорости (см. пример 7.3);

2)

по графику найти точку на графике

зависимости μ

= f(Re)

и определить соответствующее ей значение

коэффициента расхода μ.

Задачи

Задача

7.1.

Определить

напор в баке, если расход воды при

истечении через цилиндрический насадок

диаметром d

= 0,05 м составляет Q

= 0,05 м3/с.

Истечение происходит при постоянном

напоре.

Задача

7.2. Определить

расход жидкости (ρ

= 800 кг/м3),

вытекающей из бака через отверстие

площадью S0

= 1 см2.

Показание ртутного прибора, измеряющего

давление воздуха, h

= 268 мм, высота

H0

= 2 м,

коэффициент расхода отверстия µ

= 0,60.

Задача

7.3. Из отверстия

диаметром d

= 0,4 см в тонкой стенке резервуара вытекает

вода, имеющая температуру t

= 18 ℃;.

Отверстие расположено на высоте h

= 8 м над поверхностью земли. Постоянный

напор воды в резервуаре H

= 6 м. Определить расход и скорость

истечения, а также расстояния x,

на котором струя коснется поверхности

земли.

Задача

7.4. Жидкость

плотностью ρ

= 850 кг/м3

вытекает через установленный на боковой

поверхности закрытого резервуара

цилиндрический насадок диаметром d

= 6 см. Избыточное давление на свободной

поверхности жидкости pизб

= 6,1 кПа, расход жидкости Q

=5 л/с, глубина

погружения насадка h

= 90 см. Определить коэффициент расхода

насадка.

Задача

7.5. Определить

направление истечения жидкости (ρ

= ρвод)

через отверстие d0

= 5 мм и

расход, если разность уровней H

= 2 м, показание вакуумметра рвак

соответствует 147 мм.рт.ст., показание

манометра рм

= 0,25 МПа,

коэффициент расхода

μ = 0,62.

Задача

7.6. Определить

расход и скорость воды при истечении

из круглого отверстия диаметром d

= 0,065 м в тонкой стенке и установить, как

они изменяются, если к этому отверстию

присоединить цилиндрический насадок

длиной l

= 4d.

Напор в центре тяжести отверстия H

= 2,8 м.

Задача

7.7.

Определить

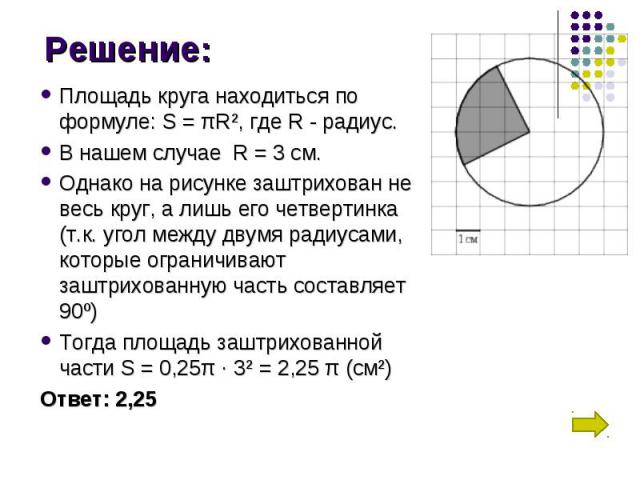

объем воды V,

налитой в цилиндрический бак диаметром

D =

0,8 м, если вся вода вытекла из бака через

отверстия в дне диаметром d

= 100 мм за

время t

= 60 c. Какое время t1

потребуется для опорожнения такого же

объема воды, если уменьшить диаметр

бака в полтора раза?

Задача

7.8. Определить

время полного опорожнения открытого

резервуара с постоянной площадью сечения

Ω объемом V

= 50 л через отверстие в дне при начальном

расходе Q

= 1,8 м3/ч

и напоре H

= 0,5 м.

Задача

7.9. Время

частичного опорожнения вертикально

расположенного цилиндрического открытого

бака через донное отверстие в тонкой

стенке составило t

= 40 с. За это

время уровень жидкости изменился от

h1

= 2 м до h2

= 1 м. Определить диаметр отверстия, если

диаметр бака D

= 0,5 м.

Задача

7.10. Определить

первоначальный уровень в резервуаре

h1,

если время частичного опорожнения

открытого резервуара через донное

отверстия до уровня h2

= 0,7 м равно t

= 70 с. Диаметр отверстия d

= 0,05 м. Размеры поперечного сечения

резервуара постоянные a

х b

= 0,8 х 0,7.

Задача

7.11. Открытый

резервуар опоражнивается через

коноидальный насадок диаметром d

= 5 см. Определить площадь поперечного

сечения резервуара, если напор воды за

время t

= 2 мин понизился на ΔH

= 5 см и стал равным H

= 35 см. Насадок присоединен к боковой

поверхности резервуара.

Задача

7.12. Открытый

резервуар с вертикальными стенками

опоражнивается через внешний цилиндрический

насадок диаметром d

= 2,5 см. Через 35 с напор составил H

= 1,5 см. Определить расход в начальный

момент времени, если площадь поперечного

сечения резервуара Ω = 1,75 м2.

Насадок присоединен к отверстию на

боковой стенке резервуара.

Задача

7.13. Определить

время наполнения мерного бака объемом

V

= 0,02 м3,

если истечение происходит при постоянном

уровне воды, через внешний цилиндрический

насадок диаметром d

= 0,02 м при

избыточном давлении на поверхности

воды p0изб

= 30 кПа. Глубина погружения насадка h

= 2,4 м.

Задача

7.14. Определить

расход воды через отверстие диаметром

d

= 0,08 м, коэффициент расхода которого μ

= 0,65, если

показание манометра pизб

= 150 кПа, а высота установки манометра

над осью отверстия h

= 1,5 м.

Задача

7.15. Газ,

заполняющий вертикальную трубу, вытекает

в атмосферу через два насадки диаметром

d =

10 мм, расположенные по высоте трубы на

расстоянии a

= 100 м друг от друга. Коэффициент расхода

насадков (с учетом сопротивления

подводящих горизонтальных трубок) μ

= 0,95.

Определить

массовый расход M

газа через каждый насадок, если показание

спиртового манометра, присоединенного

к трубке у нижнего насадка, h

= 200 мм (плотность спирта ρсп

= 800 кг/м3).

Давление

атмосферного воздуха на уровни нижнего

насадка pат

= 100 кПа, температура воздуха и газа t

= 20 ℃.

Значения удельной газовой постоянной

воздуха Rв

= 287 Дж/(кг·К) и газа Rг

= 530 Дж/(кг·К).

Скоростным

напором и потерями в трубе пренебречь,

плотность воздуха и газа принимать

постоянными по высоте a.

Задача

7.16. Два

резервуара с избыточным давлением p0и1

= 105

Па и p0и2

= 0,6·105

Па соединены между собой короткой трубой

диаметром d

= 20 мм. Определить расход воды в трубе,

если h1

= 0,5 м до h2

= 1,4 м.

Задача

7.17. Определить

коэффициенты расхода, скорости, сжатия

при истечении воды в атмосферу через

отверстие диаметром d

= 10 мм под напором H

= 2 м, если расход Q

= 0,294 л/с, дальность полета струи l

= 3 м. Отверстие расположено на высоте h

= 1,2 м от пола.

Задача

7.18.

Из открытого бака вытекает вода через

малое отверстие в атмосферу. Глубина

воды в баке h

= 3 м поддерживается постоянной. При

какой высоте h1

отверстия от пола дальность падения

струи l

будет максимальной.

Задача

7.19. Для задачи

4.18 определить, при какой глубине бака

дальность полета будет максимальной,

если отверстие расположено на высоте

h1

= 1,5 м от основания.

Задача

7.20. Мазут

подается в топку котла с расходом Qм

= 100 кг/ч. Для сжигания мазута (ρм

= 850 кг/м3)

требуется воздух (ρв

= 850 кг/м3)

в количестве V

= 8,7 м3/кг.

Определить необходимые диаметры каналов

для подачи воздуха и мазута, если мазут

подается под давлением pи

= 2,5 кгс/см2,

а воздух под давлением 200 мм рт.ст.

Коэффициенты скорости и расхода принять

φ

= μ

= 0,82.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Главная страница

Содержание

Введение

Основы гидростатики

Основы гидродинамики

Гидравлические сопротивления

Истечние жидкости из отверстий, насадков и из-под затворов

Гидравлический расчет простых трубопроводов

Гидравлические машины

Лекция 5. ИСТЕЧЕНИЕ ЖИДКОСТИ ИЗ ОТВЕРСТИЙ, НАСАДКОВ И ИЗ-ПОД ЗАТВОРОВ

Рассмотрим различные случаи истечения жидкости из резервуаров, баков, котлов через отверстия и насадки

(коротки трубки различной формы) в атмосферу или пространство, заполненное газом или той же жидкость. В

процессе такого истечения запас потенциальной энергии, которым обладает жидкость, находящаяся в резервуаре,

превращается в кинетическую энергию свободной струи.

Основным вопросом, который интересует в данном случае, является определение скорости истечения и

расхода жидкости для различных форм отверстий и насадков.

Рассмотрим большой резервуар с жидкостью под давлением Р0, имеющий малое круглое

отверстие в стенке на достаточно большой глубине Н0 от свободной поверхности (рис.5.1).

Рис. 5.1. Истечение из резервуара через малое отверстие

Жидкость вытекает в воздушное пространство с давлением Р1. Пусть отверстие имеет форму,

показанную на рис.5.2, а, т.е. выполнено в виде сверления в тонкой стенке без обработки входной кромки или

имеет форму, показанную на рис.5.2, б, т.е. выполнено в толстой стенке, но с заострением входной кромки с

внешней стороны. Струя, отрываясь от кромки отверстия, несколько сжимается (рис.5.2, а). Такое сжатие

обусловлено движением жидкости от различных направлений, в том числе и от радиального движения по стенке,

к осевому движению в струе.

Рис. 5.2. Истечение через круглое отверстие

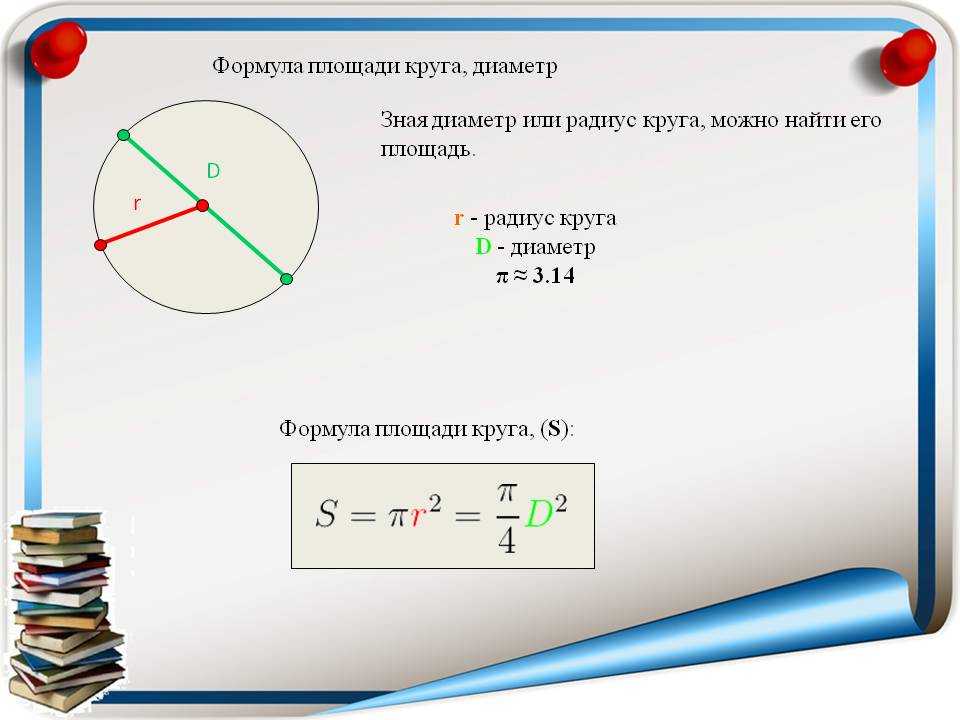

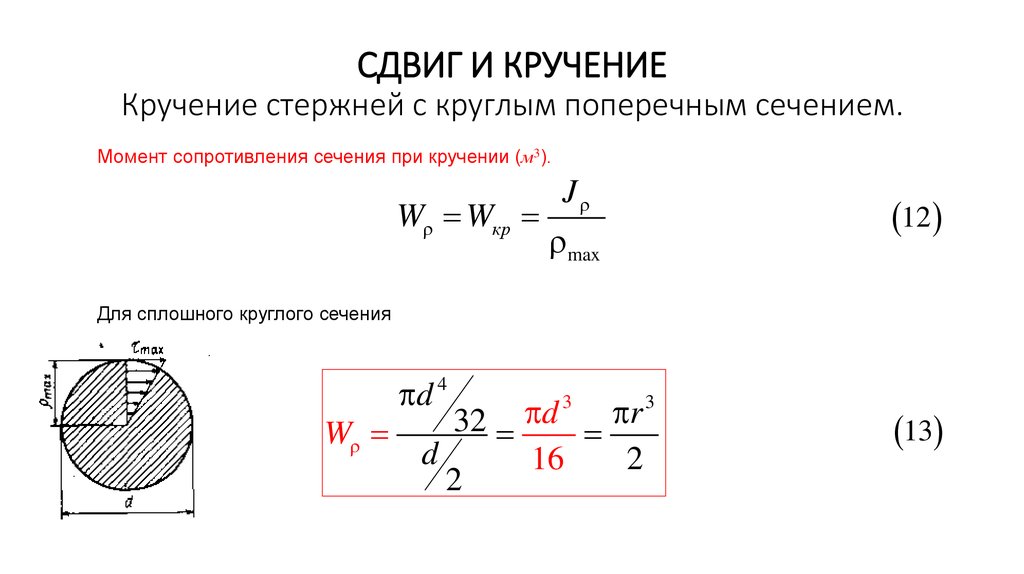

Степень сжатия оценивается коэффициентом сжатия.

где Sс и Sо – площади поперечного сечения струи и отверстия

соответственно; dс и dо – диаметры струи и отверстия соответственно.

Скорость истечения жидкости через отверстие такое отверстие

где Н – напор жидкости, определяется как

φ- коэффициент скорости

где α – коэффициент Кориолиса;

ζ- коэффициент сопротивления отверстия.

Расход жидкости определяется как произведение действительной скорости истечения на фактическую площадь

сечения:

Произведение ε и φ принято обозначать буквой и называть коэффициентом

расхода, т.е. μ = εφ.

В итоге получаем расход

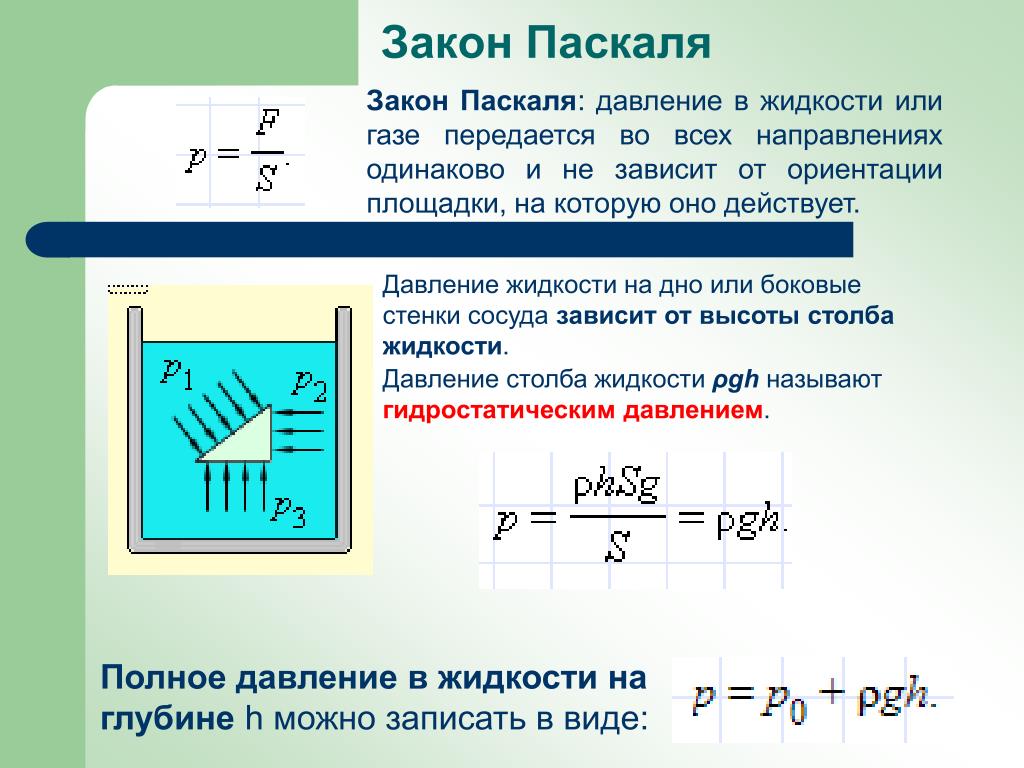

где ΔР – расчетная разность давлений, под действием которой происходит истечение.

При помощи этого выражения решается основная задача – определяется расход.

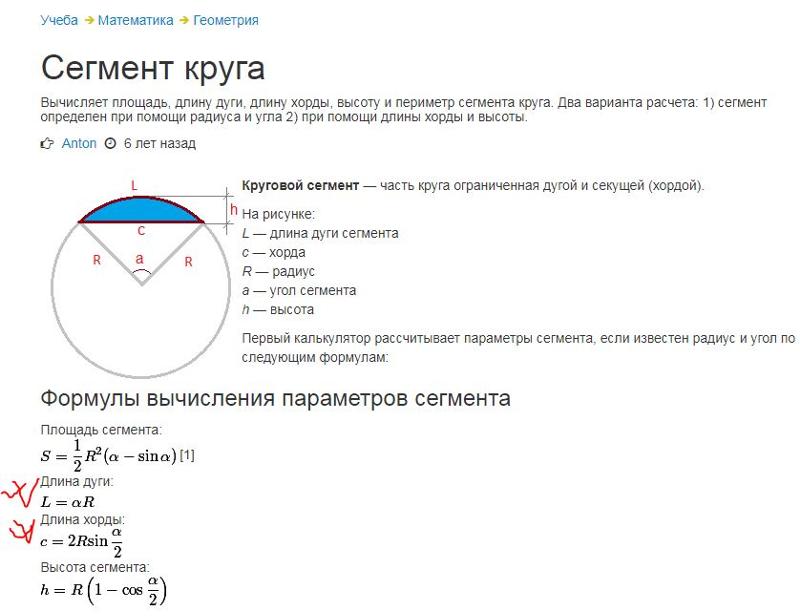

Значение коэффициента сжатия ε, сопротивления ζ, скорости φ и расхода μ для круглого

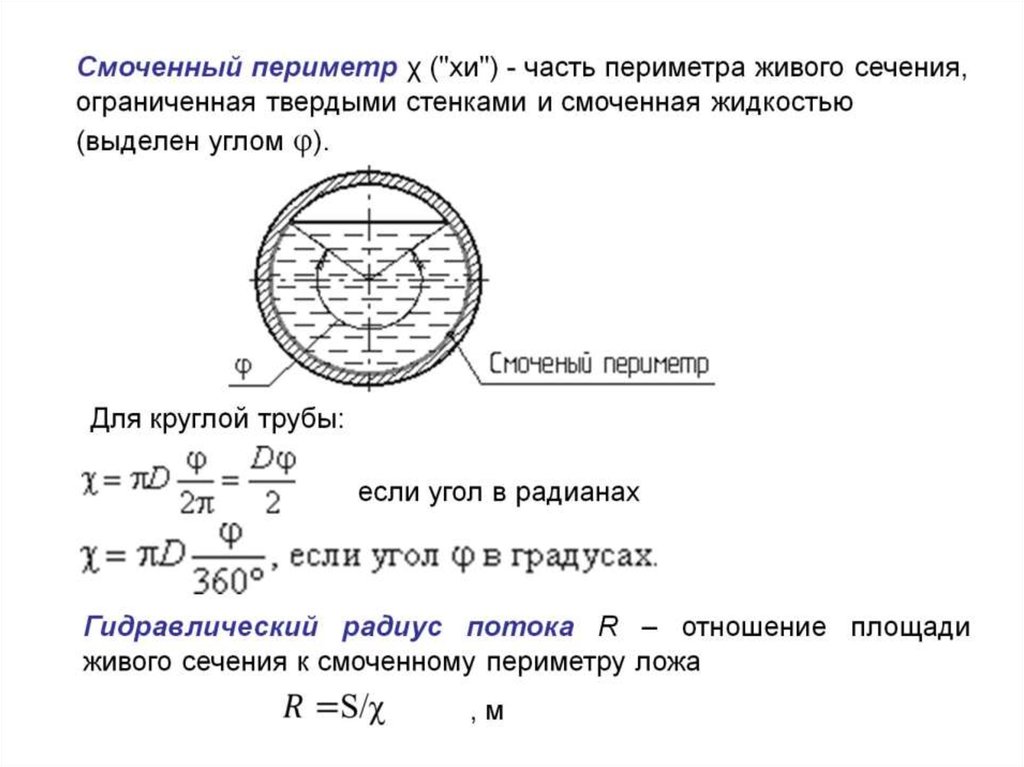

отверстия можно определить по эмпирически построенным зависимостям. На рис.5.3 показаны зависимости

коэффициентов ε, ζ и μ от числа Рейнольдса, подсчитанного для идеальной скорости

где ν – кинематическая вязкость.

| Рис. 5.3. Зависимость ε, φ и от числа Reu | Рис. 5.4. Инверсия струй |

При истечении струи в атмосферу из малого отверстия в тонкой стенке происходит изменение формы струи по ее

длине, называемое инверсией струи (рис.5.4). Обуславливается это явление в основном действием сил

поверхностного натяжения на вытекающие криволинейные струйки и различными условиями сжатия по периметру

отверстия. Инверсия больше всего проявляется при истечении из некруглых отверстий.

Несовершенное сжатие наблюдается в том случае, когда на истечение жидкости через отверстие и на

формирование струи оказывает влияние близость боковых стенок резервуара (рис.5.5).

Рис. 5.5. Схема несовершенного сжатия струи

Так как боковые стенки частично направляют движение жидкости при подходе к отверстию, то струя по выходе

из отверстия сжимается в меньшей степени, чем из резервуара неограниченных размеров, как это было описано в

п.5.1.

При истечении жидкостей из цилиндрического резервуара круглого сечения через круглое отверстие,

расположенное в центре торцевой стенки, при больших числах Re коэффициент сжатия для идеальной жидкости можно

найти по формуле, представленной Н.Е. Жуковским:

где n – отношение площади отверстия Sо к площади поперечного сечения

резервуара S1

Расход жидкости при несовершенном сжатии

где напор Н нужно находить с учетом скоростного напора в резервуаре

Часто приходится иметь дело с истечением жидкости не в атмосферу, а в пространство, заполненное этой же

жидкостью (рис.5.6). такой случай называется истечением под уровень, или истечением через затопленное

отверстие.

Рис. 5.6. Истечение по уровень

В этом случае вся кинетическая энергия струи теряется на вихреобразование, как при внезапном расширении.

Скорость истечения в сжатом сечении струи

где φ – коэффициент скорости;

Н – расчетный напор,

Расход жидкости равен

Таким образом, имеем те же расчетные формулы, что и при истечении в воздух (газ), только расчетный напор

Н в данном случае представляет собой разность гидростатических напоров по обе стенки, т.е. скорость

и расход жидкости в данном случае не зависят от высот расположения отверстия.

Коэффициенты сжатия и расхода при истечении под уровень можно принимать те же, что и при истечении в

воздушную среду.

Внешним цилиндрическим насадком называется короткая трубка длиной, равной нескольким диаметрам без

закругления входной кромки (рис. 5.7). На практике такой насадок часто получается в тех случаях, когда

выполняют сверление в толстой стенке и не обрабатывают входную кромку. Истечение через такой насадок в

газовую среду может происходить в двух режимах.

Первый режим – безотрывный режим. При истечении струя, после входа в насадок сжимается примерно

так же, как и при истечении через отверстие в тонкой стенке. Затем струя постепенно расширяется до размеров

отверстия из насадка выходит полным сечением (рис.5.7).

Рис. 5.7. Истечение через насадок

Коэффициент расхода μ, зависящий от относительной длины насадка l / d и числа

Рейнольдса, определяется по эмпирической формуле:

Так как на выходе из насадка диаметр струи равен диаметру отверстия, то коэффициент сжатия

ε = 1 и, следовательно, μ = φ , а коэффициент сопротивления ζ = 0,5.

Если составить уравнение Бернулли для сжатого сечения 1-1 и сечения за насадком 2-2 и

преобразовать его, то можно получить падение давления внутри насадка

P2 – P1  0,75Hgρ

0,75Hgρ

При некотором критическом напоре Нкр абсолютное давление внутри насадка (сечение

1-1) становится равным нулю (P1 = 0), и поэтому

Следовательно, при Н > Нкр давление P1 должно было бы стать

отрицательным, но так как в жидкостях отрицательных давлений не бывает, то первый режим движения становится

невозможным. Поэтому при Н  Нкр происходит изменение режима истечения, переход от первого

Нкр происходит изменение режима истечения, переход от первого

режима ко второму (рис.5.8).

Рис. 5.8. Второй режим истечения через насадок

Второй режим характеризуется тем, что струя после сжатия уже не расширяется, а сохраняет цилиндрическую

форму и перемещается внутри насадка, не соприкасаясь с его стенками. Истечение становится точно таким же,

как и из отверстия в тонкой стенке, с теми же значениями коэффициентов. Следовательно, при переходе от

первого режима ко второму скорость возрастает, а расход уменьшается благодаря сжатию струи.

При истечении через цилиндрический насадок под уровень первый режим истечения не будет отличаться от

описанного выше. Но при Н > Нкр перехода ко второму режиму не происходит, а начинается

кавитационный режим.

Таким образом, внешний цилиндрический насадок имеет существенные недостатки: на первом режиме – большое

сопротивление и недостаточно высокий коэффициент расхода, а на втором – очень низкий коэффициент расхода.

Недостатком также является возможность кавитации при истечении под уровень.

Внешний цилиндрический насадок может быть значительно улучшен путем закругления входной кромки или

устройства конического входа. На рис.5.9 даны различные типы насадков и указаны значения соответствующих

коэффициентов.

Рис. 5.9. Истечение жидкости через насадки а – расширяющиеся конические; б – сужающиеся

конические; в – коноидальные; г – внутренние цилиндрические

Конически сходящиеся и коноидальные насадки применяют там, где необходимо получить хорошую компактную

струю сравнительно большой длины при малых потерях энергии (в напорных брандспойтах, гидромониторах и т.д.).

Конически сходящиеся насадки используют для увеличения расхода истечения при малых выходных скоростях.

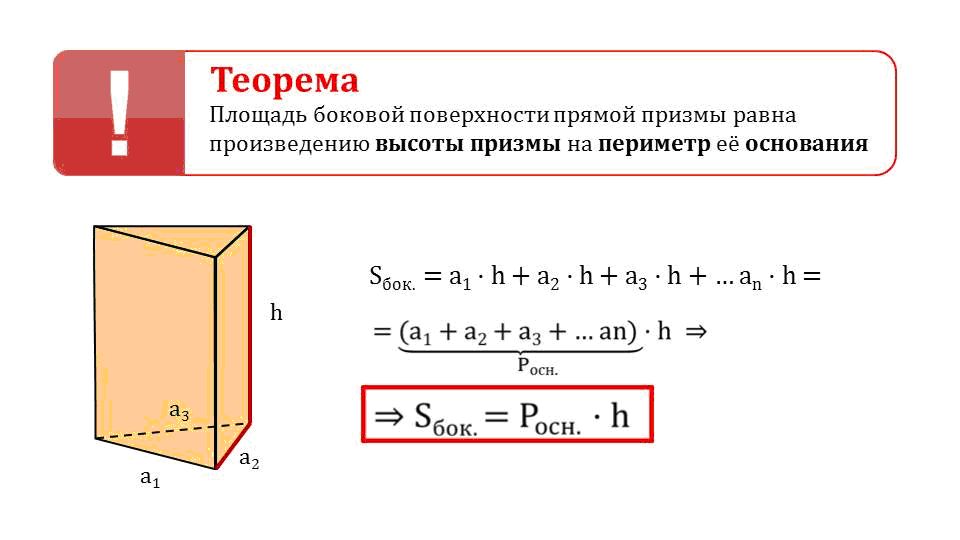

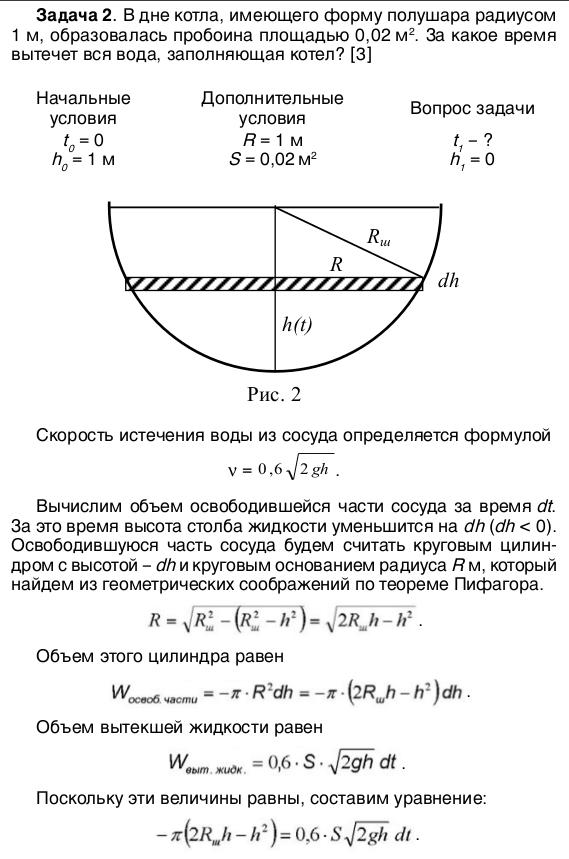

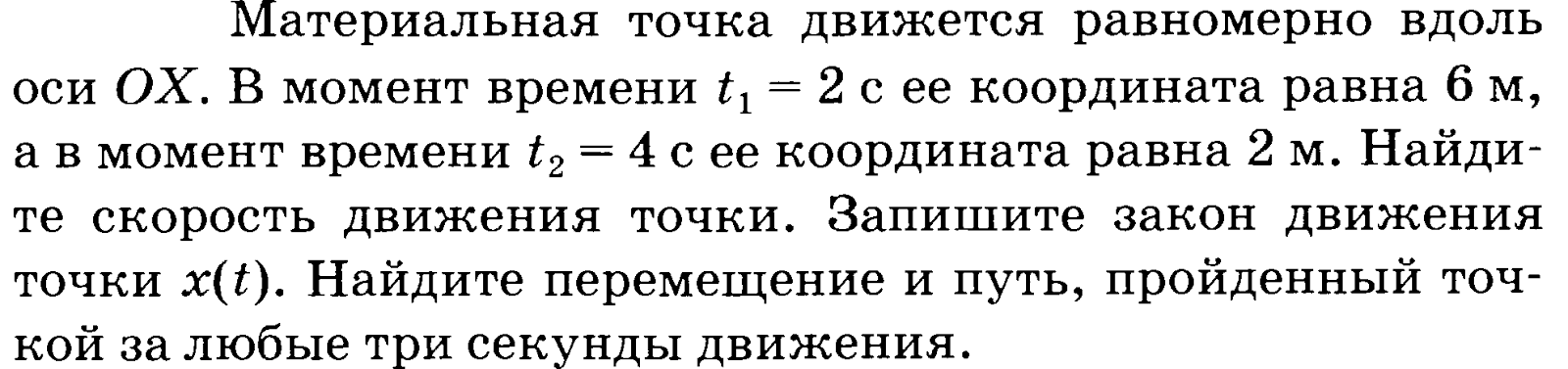

Рассмотрим случай опорожнения открытого в атмосферу сосуда при постоянно уменьшающемся напоре, при котором

течение является неустановившемся (рис.5.10).

Однако если напор, а следовательно, и скорость истечения изменяются медленно, то движение в каждый момент

времени можно рассматривать как установившееся, и для решения задачи применить уравнение Бернулли.

Рис. 5.10. Схема опорожнения резервуара

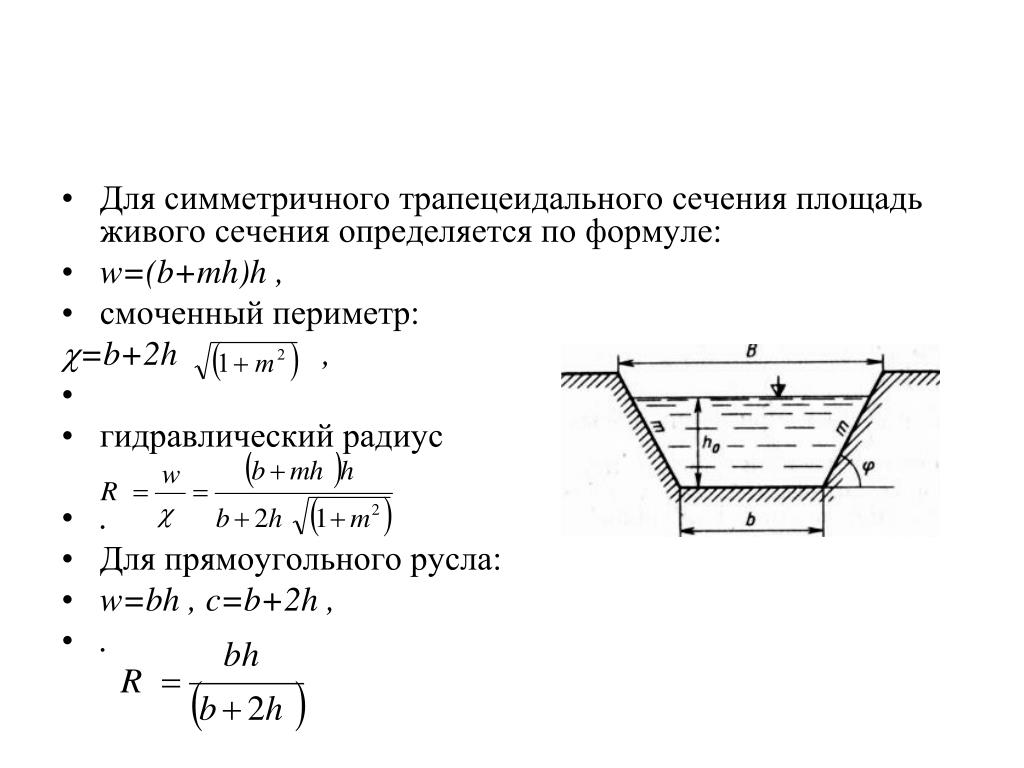

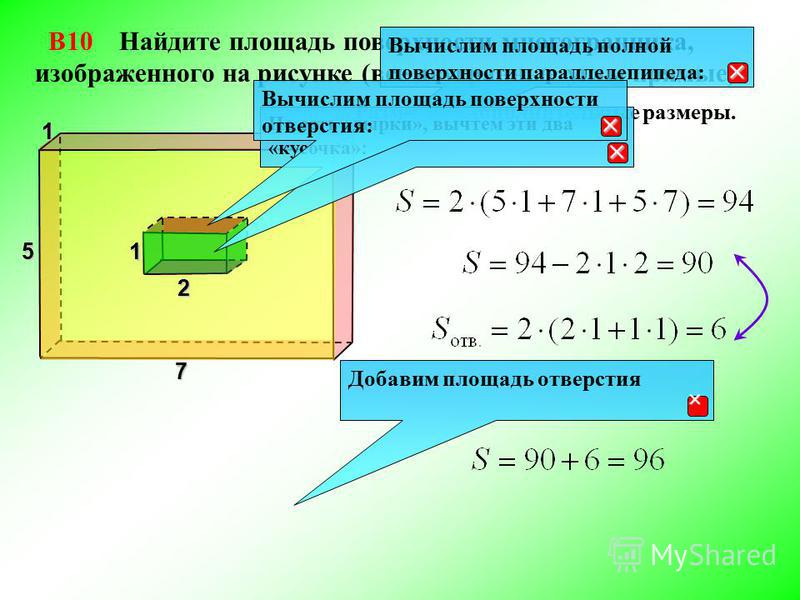

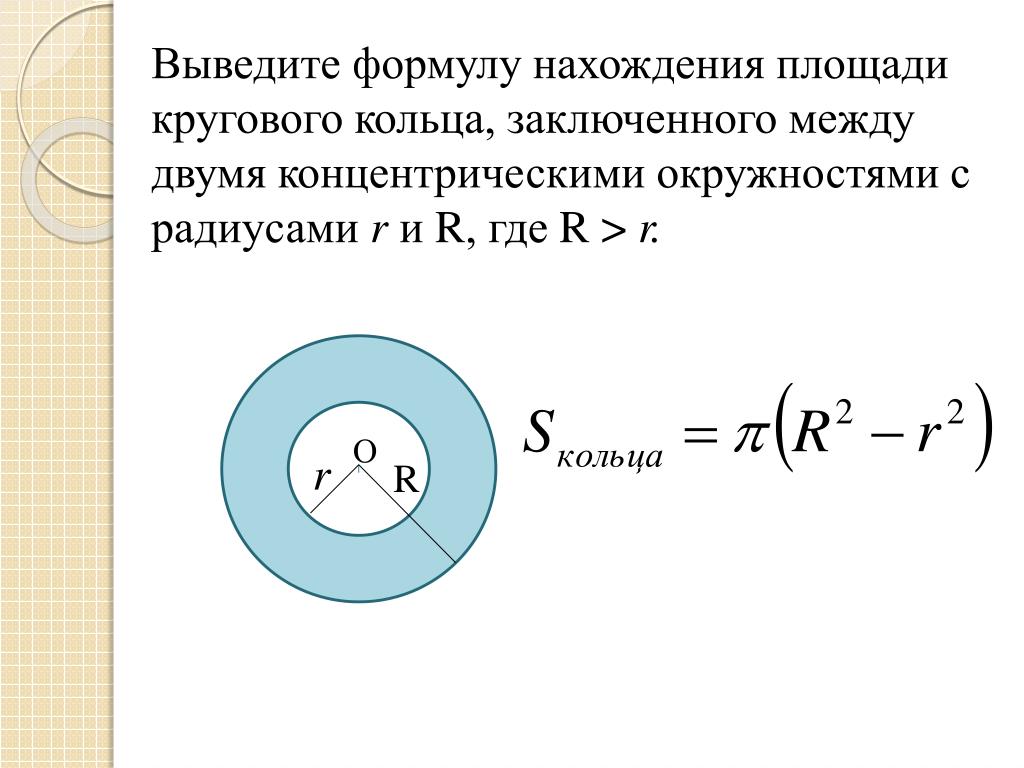

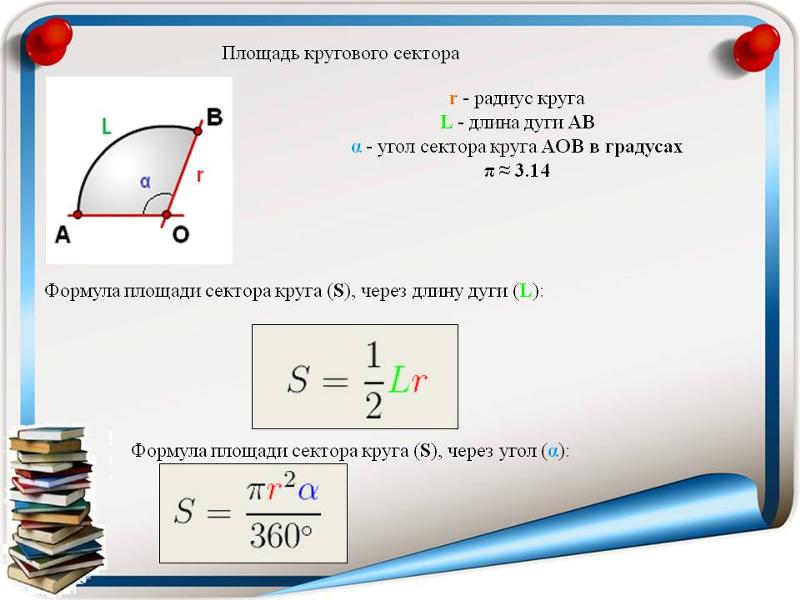

Обозначим переменную высоту уровня жидкости в сосуде за h, площадь сечения резервуара на этом

уровне S, площадь отверстия Sо, и взяв бесконечно малый отрезок времени dt,

можно записать следующее уравнение объемов:

где dh – изменение уровня жидкости за время dt.

Отсюда время полного опорожнения сосуда высотой Н

Если будет известен закон изменения площади S по высоте h, то интеграл можно

подсчитать. Для призматического сосуда S = const (рис.5.11), следовательно, время его полного

опорожнения

Из этого выражения следует, что время полного опорожнения призматического сосуда в два раза

больше времени истечения того же объема жидкости при постоянном напоре, равном первоначальному.

Для определения времени истечения жидкости из горизонтального цилиндрического сосуда (цистерны) (рис. 5.12)

выразим зависимость переменной площади S от h:

где l – длина цистерны; D – диаметр цистерны.

Тогда время полного опорожнения такой цистерны, т.е. время изменения напора от h1 = D

до h2 = 0, получится равным

Во многих водозаборных и водопропускных гидротехнических сооружениях расходы воды проходят через отверстия,

перекрываемые затворами. Затворы поднимают на определенную высоту над дном и пропускают через отверстия

необходимые расходы. Чаще всего на гидромелиоративных сооружениях устраивают отверстия прямоугольного сечения,

истечение из которых и рассмотрим.

Отверстия могут быть незатопленными (истечение свободное) и затопленными, когда уровень воды за затвором

влияет на истечение.

Если отверстие незатопленное, то вытекающая из-под затвора струя находится под атмосферным давлением

(рис. 5.13). При истечении через затопленное отверстие струя за затвором находится под некоторым слоем воды

(рис. 5.14).

Рис. 5.13. Истечение из-под затвора через незатопленное отверстие

Когда затвор приподнят над дном, вытекающая из-под него струя испытывает сжатие в вертикальной плоскости.

На расстоянии, примерно равном высоте отверстия а (высоте поднятия затвора), наблюдается наиболее

сжатое сечение. Глубина в сжатом сечении hc связана с высотой отверстия а следующей

зависимостью:

hc = ε’a

где ε’ – коэффициент вертикального сжатия струи.

Коэффициент вертикального сжатия ε’ зависит от отношения высоты отверстия а

к напору (глубине воды перед затвором) Н. Для ориентировочных расчетов можно принимать

ε’ = 0,64.

Если составить уравнение Бернулли для сечений, проведенных перед затвором и в сжатом сечении, после

преобразований получим:

где φ – коэффициент скорости,

где Н0 – напор с учетом скорости подхода,

Тогда расход при истечении из-под затвора при незатопленном отверстии определится по формуле:

где S – площадь отверстия, S = ab.

Рис. 5.14. Истечение из-под затвора при затопленном отверстии

При истечении через затопленное отверстие (рис. 5.14) расход определится по формуле:

где hz – глубина в том сечении, где наблюдается максимальное сжатие истекающей из-под

затвора струи.

Глубина hz определяется из зависимости

в которой

а hб – глубина в отводящем канале (бытовая глубина).

Если вытекающая из отверстия или насадка струя попадает на неподвижную стенку, то она с определенным

давлением воздействует на нее. Основное уравнение, по которому вычисляется давление струи на площадку,

имеет вид

На рис. 5.15 приведены наиболее часто встречающиеся в практике ограждающие поверхности (преграды) и

уравнения, по которым вычисляется давление струи на соответствующую поверхность.

Величина давления струи, естественно, зависит от расстояния насадка до преграды. С увеличением расстояния

струя рассеивается и давление уменьшается. Соответствующие исследования показывают, что в данном случае

струя может быть разбита на три характерные части: компактную, раздробленную и распыленную (рис.5.16).

В пределах компактной части сохраняется цилиндрическая форма струи без нарушения сплошности движения.

В пределах раздробленной части сплошность потока нарушается, причем струя постепенно расширяется. Наконец,

в пределах распыленной части струи происходит окончательный распад потока на отдельные капли.

Рис. 5.15. Взаимодействие струи жидкости с неподвижной поверхностью

Рис. 5.16. Составные части свободной струи

Проверить себя ( Тест )

Наверх страницы

Истечние жидкости из отверстий, насадков и из-под затворов

Часто приходится иметь дело с истечением жидкости не в атмосферу, а в пространство, заполненное этой же

жидкостью (рис.5.6). такой случай называется истечением под уровень, или истечением через затопленное

отверстие.

В этом случае вся кинетическая энергия струи теряется на вихреобразование, как при внезапном расширении.

Таким образом, имеем те же расчетные формулы, что и при истечении в воздух (газ), только расчетный напор

Н в данном случае представляет собой разность гидростатических напоров по обе стенки, т.е. скорость

и расход жидкости в данном случае не зависят от высот расположения отверстия.

Коэффициенты сжатия и расхода при истечении под уровень можно принимать те же, что и при истечении в

воздушную среду.

5.4. Истечение через насадки при постоянном напоре

Внешним цилиндрическим насадком называется короткая трубка длиной, равной нескольким диаметрам без

закругления входной кромки (рис.

5.7). На практике такой насадок часто получается в тех случаях, когда

выполняют сверление в толстой стенке и не обрабатывают входную кромку. Истечение через такой насадок в

газовую среду может происходить в двух режимах.

Первый режим — безотрывный режим. При истечении струя, после входа в насадок сжимается примерно

так же, как и при истечении через отверстие в тонкой стенке. Затем струя постепенно расширяется до размеров

отверстия из насадка выходит полным сечением (рис.5.7).

Рис. 5.7. Истечение через насадок

Коэффициент расхода μ, зависящий от относительной длины насадка l / d и числа

Рейнольдса, определяется по эмпирической формуле:

Так как на выходе из насадка диаметр струи равен диаметру отверстия, то коэффициент сжатия

ε = 1 и, следовательно, μ = φ , а коэффициент сопротивления ζ = 0,5.

Если составить уравнение Бернулли для сжатого сечения 1-1 и сечения за насадком 2-2 и

преобразовать его, то можно получить падение давления внутри насадка

P2 — P1 0,75Hgρ

При некотором критическом напоре Нкр абсолютное давление внутри насадка (сечение

1-1) становится равным нулю (P1 = 0), и поэтому

Следовательно, при Н > Нкр давление P1 должно было бы стать

отрицательным, но так как в жидкостях отрицательных давлений не бывает, то первый режим движения становится

невозможным. Поэтому при Н Нкр происходит изменение режима истечения, переход от первого

Поэтому при Н Нкр происходит изменение режима истечения, переход от первого

режима ко второму (рис.5.8).

Рис. 5.8. Второй режим истечения через насадок

Второй режим характеризуется тем, что струя после сжатия уже не расширяется, а сохраняет цилиндрическую

форму и перемещается внутри насадка, не соприкасаясь с его стенками. Истечение становится точно таким же,

как и из отверстия в тонкой стенке, с теми же значениями коэффициентов. Следовательно, при переходе от

первого режима ко второму скорость возрастает, а расход уменьшается благодаря сжатию струи.

При истечении через цилиндрический насадок под уровень первый режим истечения не будет отличаться от

описанного выше. Но при Н > Нкр перехода ко второму режиму не происходит, а начинается

кавитационный режим.

Таким образом, внешний цилиндрический насадок имеет существенные недостатки: на первом режиме — большое

сопротивление и недостаточно высокий коэффициент расхода, а на втором — очень низкий коэффициент расхода.

Недостатком также является возможность кавитации при истечении под уровень.

Внешний цилиндрический насадок может быть значительно улучшен путем закругления входной кромки или

устройства конического входа. На рис.5.9 даны различные типы насадков и указаны значения соответствующих

коэффициентов.

Рис. 5.9. Истечение жидкости через насадки а — расширяющиеся конические; б — сужающиеся

конические; в — коноидальные; г — внутренние цилиндрические

Конически сходящиеся и коноидальные насадки применяют там, где необходимо получить хорошую компактную

струю сравнительно большой длины при малых потерях энергии (в напорных брандспойтах, гидромониторах и т.д.).

Конически сходящиеся насадки используют для увеличения расхода истечения при малых выходных скоростях.

5.5. Истечения через отверстия и насадки при переменном напоре

(опорожнение сосудов)

Рассмотрим случай опорожнения открытого в атмосферу сосуда при постоянно уменьшающемся напоре, при котором

течение является неустановившемся (рис. 5.10).

5.10).

Однако если напор, а следовательно, и скорость истечения изменяются медленно, то движение в каждый момент

времени можно рассматривать как установившееся, и для решения задачи применить уравнение Бернулли.

Рис. 5.10. Схема опорожнения резервуара

Обозначим переменную высоту уровня жидкости в сосуде за h, площадь сечения резервуара на этом

уровне S, площадь отверстия Sо, и взяв бесконечно малый отрезок времени dt,

можно записать следующее уравнение объемов:

где dh — изменение уровня жидкости за время dt.

Отсюда время полного опорожнения сосуда высотой Н

Если будет известен закон изменения площади S по высоте h, то интеграл можно

подсчитать. Для призматического сосуда S = const (рис.5.11), следовательно, время его полного

опорожнения

Из этого выражения следует, что время полного опорожнения призматического сосуда в два раза

больше времени истечения того же объема жидкости при постоянном напоре, равном первоначальному.

Лекции Основы гидравлики — Стр 4

-

искривлением

линий тока; -

изменением

величины скорости вследствие уменьшения

или увеличения живых сечений; -

отрывом

транзитных струй от поверхности,

вихреобразованием.

Несмотря

на многообразие местных сопротивлений,

в большинстве из них изменение скоростей

движения приводит к возникновению

вихрей, которые для своего вращения

используют энергию потока жидкости

(см. рисунок 3.21, б).

Таким

образом, основной причиной гидравлических

потерь напора в большинстве местных

сопротивлений является вихреобразование.

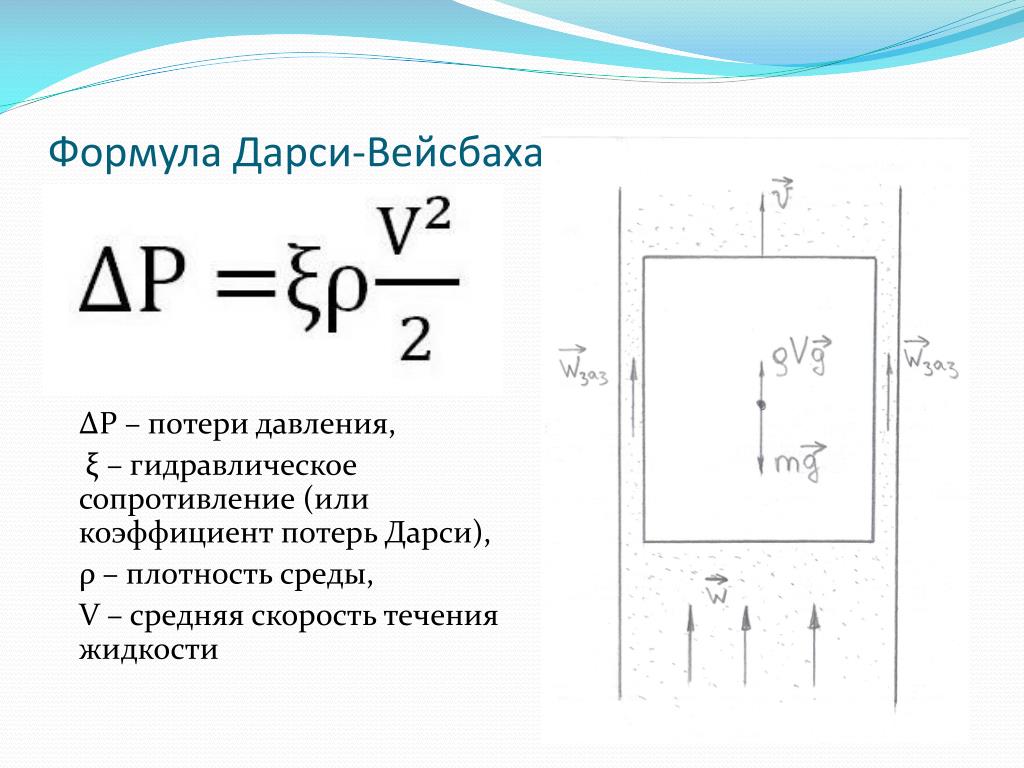

Практика показывает, что эти потери

пропорциональны квадрату скорости

жидкости, и для их определения используется

формула Вейсбаха

.

При

вычислении потерь напора по формуле

Вейсбаха наибольшей трудностью является

определение безразмерного коэффициента

местного сопротивления

.

Из-за сложности процессов, происходящих

в местных гидравлических сопротивлениях,

теоретически найти

удается

только в отдельных случаях, поэтому

большинство значений этого коэффициента

получено в результате экспериментальных

исследований.

Рассмотрим способы

определения коэффициента

для

наиболее распространенных местных

сопротивлений при турбулентном режиме

течения.

Для внезапного расширения

потока (см. рисунок 3.21, б)

имеется

теоретически полученная формула Борда

для коэффициента

,

который однозначно определяется

соотношением площадей до расширения

(S1)

и

после него (S2):

.

(3.35)

Следует отметить частный случай,

когда жидкость вытекает из трубы в бак,

т. е. когда площадь сечения потока в

трубе S1

значительно

меньше таковой в баке

S2.

Тогда

из формулы (3.35) следует, что для выхода

трубы в бак

=

1. Для оценки коэффициента потерь напора

при внезапном сужении

используется

эмпирическая формула, предложенная

И.Е. Идельчиком, которая также учитывает

соотношение площадей до расширения

(S1)

и

после него (S2):

.

(3.36)

Для внезапного сужения потока

тоже необходимо отметить частный случай,

когда жидкость вытекает из бака по

трубе, т. е. когда площадь сечения потока

е. когда площадь сечения потока

в трубе S2

значительно

меньше таковой в баке S1.

Тогда

из (3.36) следует, что для входа трубы в

бак

=

0,5.

В

гидравлических системах достаточно

часто встречаются плавное расширение

потока (рисунок 3.21, в)

и

плавное сужение потока (рисунок 3.21, г).

Расширяющееся русло в гидравлике принято

называть диффузором, а сужающееся —

конфузором. При этом, если конфузор

выполнен с плавными переходами в сечениях

1‘-1‘

и

2‘-2‘,

то его называют соплом. Эти местные

гидравлические сопротивления могут

иметь (особенно при малых углах α)

достаточно большой длины l.

Поэтому кроме потерь из-за вихреобразования,

вызванного изменением геометрии потока,

в этих местных сопротивлениях учитывают

потери напора на трение по длине.

Значения

коэффициентов для плавного расширения

и

плавного сужения

находят

с введением поправочных коэффициентов

в формулы (3.35) и (3.36):

и

.

Поправочные

коэффициенты kp

и

kc

имеют

численные значения меньше единицы,

зависят от углов α, а также от плавности

переходов в сечениях и 1‘-1‘

и

2‘-2‘.

Их

значения приводятся в справочниках.

Весьма

распространенными местными сопротивлениями

являются также повороты потоков. Они

могут быть с внезапным поворотом трубы

(рисунок 3.21,

д)

или

с плавным поворотом (рисунок 3.21,

е).

Внезапный

поворот трубы (или колено) вызывает

значительные вихреобразования и поэтому

приводит к существенным потерям напора.

Коэффициент сопротивления колена

определяется

в первую очередь углом поворота δ и

может быть выбран из справочника.

Плавный

поворот трубы (или отвод) существенно

снижает вихреобразование и, следовательно,

потери напора. Коэффициент

для

данного сопротивления зависит не только

от угла поворота δ, но и от относительного

радиуса поворота R/d

. Для

определения коэффициента

существуют

различные эмпирические зависимости,

например,

,

(3.37)

либо находятся в справочной

литературе.

Коэффициенты потерь

других местных сопротивлений, встречающихся

в гидравлических системах, также могут

быть определены по справочнику.

3.11 Местные сопротивления при больших

и малых числах Рейнольдса.

Метод

эквивалентной длины

Ранее

были рассмотрены местные гидравлические

сопротивления, потери напора в которых

пропорциональны квадрату скорости

или расхода. Однако квадратичный характер

зависимости потерь — наиболее

распространенный, но все же частный

случай для местного сопротивления.

В

Рисунок

3.22 — Схема жиклера

машиностроительных

гидросистемах встречаются местные

сопротивления, внутри которых имеет

место ламинарное течение. Потери

напора в таких сопротивлениях

пропорциональны скорости (или

расходу) в первой степени, т.е. носят

линейный характер. Кроме того, при

ламинарном течении жидкости в трубах

коэффициенты местных сопротивлений не

всегда остаются постоянными. Указанные

сопротивления встречаются существенно

реже, чем сопротивления с квадратичной

зависимостью потерь, и не имеют

определяющего значения, но при расчете

отдельных гидросистем их необходимо

учитывать.

В качестве примера

рассмотрим жиклер (рисунок 3. 21), в канале

21), в канале

которого существует ламинарное течение.

Потери напора в жиклере будут складываться

из потерь на трение в канале и потерь

на внезапное расширение потока при

выходе из этого канала. Причем первый

вид из указанных потерь будет пропорционален

скорости в первой степени (так как в

канале ламинарное течение), а второй —

квадрату скорости (потери на

вихреобразование).

Если принимать

во внимание оба вида потерь, то формула

для коэффициента сопротивления жиклера

будет иметь вид

.

(3.38)

Это общее выражение для

коэффициента любого местного сопротивления.

Первое слагаемое в (3.38) учитывает линейные

потери, а второе — квадратичные. Соотношение

между первым и вторым слагаемыми зависит

от геометрических размеров каждого

конкретного сопротивления.

Использование

зависимости (3.38) приводит к значительному

усложнению при расчетах гидравлических

систем. Однако практика показывает, что

в подавляющем большинстве местных

сопротивлений один из видов потерь

существенно превышает второй, поэтому

при проведении реальных расчетов одним

из слагаемых формулы (3.

4 ИСТЕЧЕНИЕ ЖИДКОСТИ ЧЕРЕЗ ОТВЕРСТИЯ И

НАСАДКИ

4.1

Истечение через отверстие в тонкой

стенке

Рассмотрим

истечение жидкости через отверстие

диаметром d0

в

стенке бака, расположенное на глубине

Н0,

в газовую среду с некоторым давлением

р1

(рисунок 4.1, a).

При этом предполагается, что если

отверстие мало по сравнению с размерами

бака и глубиной Н0,

то другие стенки бака и свободная

поверхность жидкости не влияют на приток

жидкости к отверстию.

Характер

истечения в этом случае показан на

рисунке 4.1, б.

Частицы

жидкости приближаются к отверстию из

всего близлежащего объема, двигаясь по

различным траекториям. Некоторые из

них при попадании в отверстие должны

изменить направление своего движения

на 90°. Так как каждая частица имеет

массу, то мгновенно изменить направление

своего движения она не может. Следствием

этого является сжатие струи жидкости

при истечении. Процесс сжатия струи

Процесс сжатия струи

практически завершается на расстоянии,

равном примерно одному диаметру

отверстия, и после этого струя приобретает

цилиндрическую форму с диаметром

поперечного сечения dc.

Точно

такими же будут условия истечения, если

отверстие выполнено в толстой стенке

со снятием фаски с внешней

стороны.

Рисунок

4.1 — Схемы истечения жидкости через

отверстие в тонкой стенке в газовую

среду (а)

и формирование струи (б)

Степень

сжатия струи оценивается коэффициентом

сжатия ε,

равным отношению площади поперечного

сечения струи к площади отверстия

.

(4.1)

Определим расход Q

жидкости через рассматриваемое отверстие.

Для этого запишем уравнение Бернулли

для двух сечений (см. рисунок 4.1, а):

сечения

0-0

и

сечения

1-1.

Сечение

0-0

— это

открытая поверхность жидкости в

баке, следовательно, в нем давление р0,

а скорость жидкости можно считать равной

нулю. Сечение 1-1

струи

должно быть выбрано в той ее части, где

струя уже приняла цилиндрическую форму;

тогда в этом сечении давление равно

давлению р1

окружающей

среды. Если в качестве плоскости сравнения

Если в качестве плоскости сравнения

выбрать горизонтальную плоскость,

проходящую через ось отверстия, то

получим

,

где

α — коэффициент Кориолиса, учитывающий

неравномерность распределения скорости

по сечению 1—1

струи;

—

средняя скорость жидкости в сечении

1—1;

—

коэффициент сопротивления отверстия,

учитывающий торможение частиц жидкости

о входную кромку отверстия.

Перенесем

первое слагаемое правой части уравнения

в левую часть и обозначим ее как расчетный

напор

,

тогда

;

отсюда

средняя скорость истечения жидкости

,

(4.2)

где

—

безразмерная величина, получившая

название коэффициент

скорости и

определяемая по формуле

.

(4.3)

В случае истечения идеальной

жидкости (α = 1 и

=

0) из формулы (4.3) следует, что

=

1, т.е. скорость истечения идеальной

жидкости

.

(4.4)

Таким образом, на основании

сравнения формул (4.3) и (4.4) можно

сформулировать физический смысл

коэффициента скорости

.

Это величина, равная отношению средней

скорости истечения реальной жидкости

к скорости истечения идеальной жидкости

в тех же условиях. Очевидно, что при

Очевидно, что при

истечении реальной жидкости коэффициент

всегда

меньше единицы.

Расход Q

при

истечении определим как произведение

средней скорости истечения реальной

жидкости и фактической площади живого

сечения струи. Используя формулы (4.1) и

(4.3), получим

.

Произведение

двух безразмерных коэффициентов

и

принято

называть коэффициентом

расхода и

обозначать

.

(4.5)

Тогда

.

(4.6)

Из (4.6) следует, что

Таким

образом, физический смысл коэффициента

расхода

состоит

в том, что он численно равен отношению

действительного расхода Q

при

истечении жидкости к тому расходу Qu,

который имел бы место при отсутствии

сжатия струи и сопротивления

истечению.

Следует обратить внимание

на то, что Qu

не

является расходом при истечении идеальной

жидкости, так как идеальная жидкость

отличается от реальной только отсутствием

вязкости. Эффект же сжатия струи при

истечении идеальной жидкости, связанный

с инерционными свойствами частиц

жидкости, в условиях отсутствия трения

проявляется в еще большей степени.

На

практике формула (4.6) используется

достаточно редко из-за сложностей,

возникающих при определении расчетного

напора Hр,

особенно в закрытых гидросистемах.

Поэтому сделаем следующие преобразования.

Обозначим внутри бака на уровне оси

отверстия на некотором удалении от него

(где скорость жидкости можно принять

равной нулю) давление

(см.

рисунок 4.1, а),

тогда

перепад давления Δр,

под действием которого происходит

истечение жидкости через отверстие,

запишется в виде

.

Выразив

из этой формулы напор Hp

и

подставив его в формулу (4.6), получим

.

(4.7)

При помощи формулы (6.7) решается

основная задача — определение расхода

жидкости при истечении. Она широко

применяется при расчетах элементов

машиностроительных гидросистем.

Таким

образом, нами введены в рассмотрение

три коэффициента —

,

и

,

характеризующие процесс истечения

жидкости. Все они являются функцией

числа Рейнольдса Re. Однако для маловязких

жидкостей (воды, бензина и др.), истечение

которых, как правило, происходит при

больших значениях Re, эти коэффициенты

практически постоянны:

=

0,64;

=

0,97;

=

0,62.

4.2 Истечение под уровень

При

течении жидкости в закрытых руслах

часто приходится иметь дело с истечением

жидкости не в газовую среду, а в

пространство, заполненное этой же

жидкостью (рисунок 4.2). Такое истечение

называется истечением под уровень или

истечением через затопленное

отверстие.

Здесь, так же как и в

предыдущем случае, при определении

расхода Q

следует

составить уравнение Бернулли. Запишем

его для сечений 1-1

и 2-2, в

которых скорости движения жидкости

принимаются равными нулю:

Рисунок

4.2 – Схема истечения жидкости через

отверстие в тонкой стенке под уровень

,

где

—

потери напора при движении жидкости

между сечениями 1-1

и 2-2.

При

определении потерь напора в этом случае

необходимо учитывать, что они складываются

из двух составляющих:

,

где

ho

— потери напора на торможение частиц

жидкости о входную кромку отверстия;

hв.р

— потери напора на внезапное расширение

в баке после прохождения жидкости

через отверстие.

Потери ho

практически равны потерям при истечении

через отверстие в газовую среду:

.

Следует

иметь в виду, что при истечении под

уровень вся кинетическая энергия струи,

приобретенная частицами жидкости в

отверстии, при попадании в покоящуюся

жидкость теряется на вихреобразование

так же, как при внезапном расширении.

Поэтому потери hв.р

численно равны соответствующему

скоростному напору, посчитанному по

средней скорости жидкости в струе с

учетом коэффициента Кориолиса

α:

.

Таким

образом, суммарные потери напора

.

Подставив

полученное выражение в уравнение

Бернулли, получим

.

Если

в этом уравнении за расчетный напор

принять выражение

,

то после преобразований можно получить

формулу, определяющую значение средней

скорости жидкости в сжатом сечении

струи:

,

которая

совпадает с формулой (4.2). Это значит,

что, проводя дальнейшие преобразования,

необходимые для получения формулы,

определяющей расход Q

при

истечении, можно получить формулы (4.

Внешним цилиндрическим насадком

называется

короткая трубка или сверление в толстой

стенке без обработки входной кромки

(рисунок 4.3). Его длина l

= (3…5)

d,

где

d

—

диаметр отверстия.

На практике при

истечении в газовую среду можно наблюдать

два режима истечения жидкости через

цилиндрический насадок: безотрывный

(см. рисунок 4.3, а)

и

с отрывом потока от стенок (см. рис. 4.3,

б).

Безотрывный

режим истечения характеризуется тем,

что внутри насадка поток жидкости

вначале сжимается до некоторого

минимального поперечного сечения,

площадь которого можно определить

по значению коэффициента сжатия струи

,

взятого для случая истечения жидкости

через отверстие в тонкой стенке, а затем

расширяется до размеров отверстия в

насадке. В итоге при таком режиме

истечения из насадка на его выходе

сжатие струи отсутствует (

= 1) и площадь сечения струи равна площади

проходного сечения отверстия в насадке.

Поэтому в данном случае при определении

расхода Q

по

формуле (4. 7) коэффициент расхода

7) коэффициент расхода

=

.

Для

этого случая при турбулентном режиме

течения жидкости внутри насадка (α = 1)

и коэффициенте потерь

=

0,5 (потери напора определяются как потери

при внезапном сужении) коэффициент

расхода

.

Сравнение

полученных коэффициентов скорости

и

расхода

со

значениями этих коэффициентов при

истечении жидкости через отверстие в

тонкой стенке (

= 0,97,

=

0,62) показывает, что при безотрывном

истечении через цилиндрический насадок

расход Q

получается

больше, чем при истечении через такое

же отверстие в тонкой стенке. Средняя

скорость

жидкости

в потоке на выходе из насадка при этом

получается меньше. Уменьшение скорости

вызвано большими потерями напора в

насадке по сравнению с потерями, которые

возникают на входной кромке отверстия

в тонкой стенке.

У

Рисунок

4.3 – Схемы истечения жидкости через

внешний цилиндрический насадок:

а

– безотрывный режим истечения; б – с

отрывом потока от стенок

величение

расхода Q

при

этом является следствием отсутствия

сжатия струи на выходе из насадка. Кроме

Кроме

того, при безотрывном истечении на входе

в насадок поток сжимается, а значит, в

соответствии с законом Бернулли скорость

движения жидкости увеличивается, а

давление в этом месте уменьшается по

сравнению с давлением среды, куда

происходит истечение. Причем степень

сжатия потока, а следовательно, и степень

уменьшения давления в узком сечении

потока тем больше, чем больше расчетный

напор Hр.

При этом на входной кромке отверстия

создается больший перепад давления,

чем при истечении жидкости через

отверстие в тонкой стенке при одном и

том же Hр.

В результате этого обеспечиваются

дополнительный приток жидкости из бака

в насадок и увеличение расхода Q.

Со сжатием потока на входе в насадок,

а также с зависимостью степени сжатия

от расчетного напора Нр

связано

внезапное изменение режима истечения

через насадок. Это происходит при

определенном критическом расчетном

напоре Hкр,

который при истечении воды в атмосферу

составляет около 14 м водяного столба.

Внешне эта смена режима истечения

заключается в том, что поток жидкости

отрывается от стенок насадка и жидкость

истекает в атмосферу, не касаясь их.

Этот режим истечения получил название

истечение с отрывом потока от стенок

насадка (см. рисунок 4.3, б).

При

истечении до отрыва потока от стенок

давление в узком сечении потока

приближается к давлению насыщенных

паров. Как известно, в потоке при таком

давлении следует ожидать возникновения

кавитации. Однако кавитационный режим

течения при истечении в газовую среду

не успевает сформироваться. Возникающая

начальная стадия кавитации способствует

проникновению газовой среды внутрь

насадка. Начиная с этого момента струя

жидкости после сжатия теряет взаимодействие

со стенками насадка и уже не расширяется,

а перемещается внутри насадка, не

соприкасаясь с его стенками. Истечение

становится таким же, как и при истечении

через отверстие в тонкой стенке (см.

подраздел 4.1), с теми же значениями

коэффициентов

,

и

.

Таким образом, при смене режима истечения

происходит скачкообразное уменьшение

расхода приблизительно на 20 % за счет

существенного сокращения площади

сечения потока.

Следует также

отметить, что если после отрыва потока

от стенок напор Hр

начать снижать, то режим истечения с

отрывом сохраняется вплоть до самых

малых значений напора, пока не произойдет

самопроизвольное смачивание внутренней

поверхности насадка. Это значит, что

режим истечения с отрывом через

цилиндрический насадок возможен и при

Hр

< Hкр.

Следовательно, при Hр

< Hкр

возможны оба режима истечения.

Если

жидкость истекает через цилиндрический

насадок под уровень, то отрыва потока

от стенок не происходит. Начиная с

момента, когда в узком сечении потока

внутри насадка давление становится

близким к давлению насыщенных паров

жидкости, на входе в насадок возникает

кавитация и происходит связанное с ней

увеличение сопротивления насадка.

Итак,

использование внешнего цилиндрического

насадка вместо отверстия в тонкой стенке

обеспечивает в режиме безотрывного

истечения при тех же значениях расчетного

напора и поперечных размеров отверстия

увеличение расхода через насадок.

Однако

внешний цилиндрический насадок имеет

и недостатки:

— в режиме безотрывного

истечения — большое сопротивление и

недостаточно высокий коэффициент

расхода;

— в режиме истечения с

отрывом — низкий коэффициент расхода;

—

двойственность режима истечения в

газовую среду при Hр

< Hкр;

—

возможность возникновения кавитации

при истечении под уровень.

Это

необходимо учитывать при использовании

цилиндрического насадка в качестве

жиклера, дросселя или форсунки. Улучшить

внешний цилиндрический насадок можно

за счет скругления входной кромки

насадка. Для жиклеров рекомендуется

снятие фаски на входе в отверстие с

углом конусности около 60°.

Чем больше

радиус закругления входной кромки

насадка, тем ниже его коэффициент

сопротивления и тем выше коэффициент

расхода. В пределе при радиусе кривизны,

равном толщине стенки, цилиндрический

насадок приближается к коноидальному

насадку, или соплу.

Рисунок

4.4 – Примеры улучшенных насадков:

а

– коноидальный насадок, или сопло; б –

диффузорный насадок

^

Коноидалъный насадок (сопло) (рисунок

4.

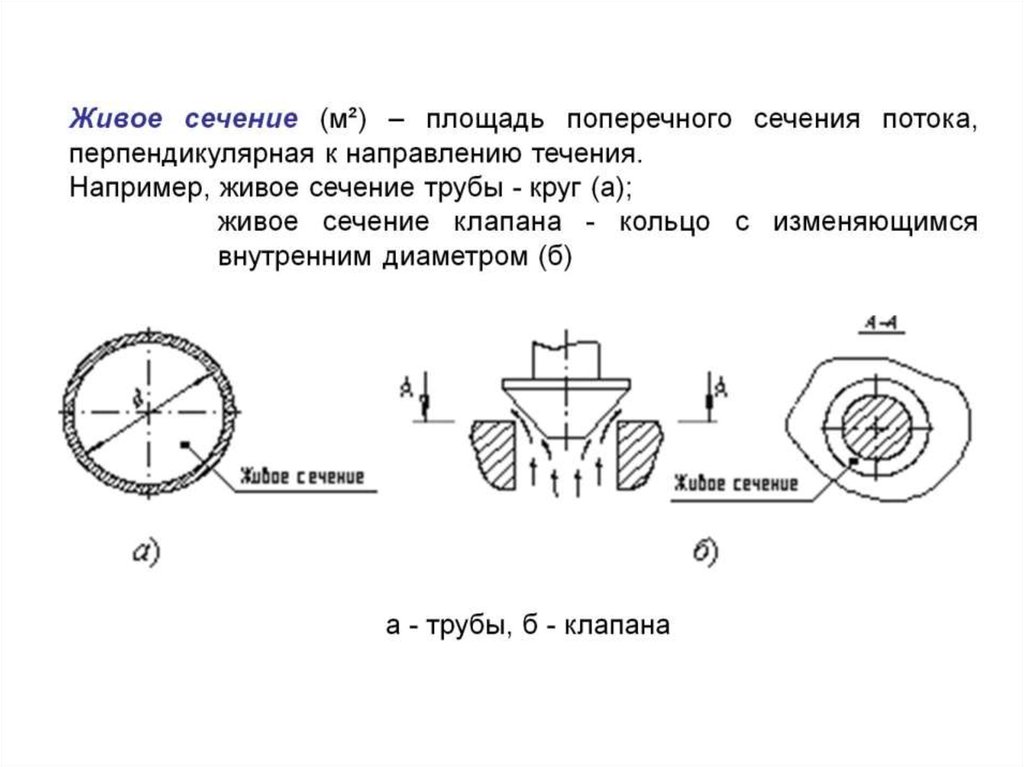

4.4 Истечение жидкости через проходные

сечения в гидравлических устройствах

При

определении расхода Q

через

проходные сечения, образованные

взаимным расположением деталей в

гидравлических устройствах, кроме

оценки коэффициента расхода

необходимо,

как правило, определять площадь S

проходного

сечения отверстия в функции смещения

х

одной

из деталей относительно другой. Обычно

величина х

и

определяет степень открытия проходного

сечения.

Для расчетов рекомендуется

использовать формулу

,

где

S(x)

— расчетная

площадь проходного сечения, определяемая

по значению смещения х

перекрывающей

детали;—

перепад

давления на проходном сечении.

— Истечение жидкости через отверстие

4 ИСТЕЧЕНИЕ ЖИДКОСТИ ЧЕРЕЗ ОТВЕРСТИЯ И НАСАДКИ

4.1 Истечение через отверстие в тонкой стенке

Рассмотрим истечение жидкости через отверстие диаметром d0 в стенке бака, расположенное на глубине Н0, в газовую среду с некоторым давлением р1 (рисунок 4. 1, a). При этом предполагается, что если отверстие мало по сравнению с размерами бака и глубиной Н0, то другие стенки бака и свободная поверхность жидкости не влияют на приток жидкости к отверстию.

1, a). При этом предполагается, что если отверстие мало по сравнению с размерами бака и глубиной Н0, то другие стенки бака и свободная поверхность жидкости не влияют на приток жидкости к отверстию.

Характер истечения в этом случае показан на рисунке 4.1, б. Частицы жидкости приближаются к отверстию из всего близлежащего объема, двигаясь по различным траекториям. Некоторые из них при попадании в отверстие должны изменить направление своего движения на 90°. Так как каждая частица имеет массу, то мгновенно изменить направление своего движения она не может. Следствием этого является сжатие струи жидкости при истечении. Процесс сжатия струи практически завершается на расстоянии, равном примерно одному диаметру отверстия, и после этого струя приобретает цилиндрическую форму с диаметром поперечного сечения dc. Точно такими же будут условия истечения, если отверстие выполнено в толстой стенке со снятием фаски с внешней стороны.

Степень сжатия струи оценивается коэффициентом сжатия ε, равным отношению площади поперечного сечения струи к площади отверстия

. (4.1)

(4.1)

Определим расход Q жидкости через рассматриваемое отверстие. Для этого запишем уравнение Бернулли для двух сечений (см. рисунок 4.1, а): сечения 0-0 и сечения 1-1. Сечение 0-0 — это открытая поверхность жидкости в баке, следовательно, в нем давление р0, а скорость жидкости можно считать равной нулю. Сечение 1-1 струи должно быть выбрано в той ее части, где струя уже приняла цилиндрическую форму; тогда в этом сечении давление равно давлению р1 окружающей среды. Если в качестве плоскости сравнения выбрать горизонтальную плоскость, проходящую через ось отверстия, то получим

,

где α — коэффициент Кориолиса, учитывающий неравномерность распределения скорости по сечению 1—1 струи;

— средняя скорость жидкости в сечении 1—1;

— коэффициент сопротивления отверстия, учитывающий торможение частиц жидкости о входную кромку отверстия.

Перенесем первое слагаемое правой части уравнения в левую часть и обозначим ее как расчетный напор , тогда

;

отсюда средняя скорость истечения жидкости

, (4.2)

где — безразмерная величина, получившая название коэффициент скорости и определяемая по формуле

. (4.3)

В случае истечения идеальной жидкости (α = 1 и = 0) из формулы (4.3) следует, что = 1, т.е. скорость истечения идеальной жидкости

. (4.4)

Таким образом, на основании сравнения формул (4.3) и (4.4) можно сформулировать физический смысл коэффициента скорости . Это величина, равная отношению средней скорости истечения реальной жидкости к скорости истечения идеальной жидкости в тех же условиях. Очевидно, что при истечении реальной жидкости коэффициент всегда меньше единицы.

Расход Q при истечении определим как произведение средней скорости истечения реальной жидкости и фактической площади живого сечения струи. Используя формулы (4.1) и (4.3), получим

.

Произведение двух безразмерных коэффициентов и принято называть коэффициентом расхода и обозначать

. (4.5)

Тогда

. (4.6)

Из (4.6) следует, что

Таким образом, физический смысл коэффициента расхода состоит в том, что он численно равен отношению действительного расхода Q при истечении жидкости к тому расходу Qu, который имел бы место при отсутствии сжатия струи и сопротивления истечению.

Следует обратить внимание на то, что Qu не является расходом при истечении идеальной жидкости, так как идеальная жидкость отличается от реальной только отсутствием вязкости. Эффект же сжатия струи при истечении идеальной жидкости, связанный с инерционными свойствами частиц жидкости, в условиях отсутствия трения проявляется в еще большей степени.

Эффект же сжатия струи при истечении идеальной жидкости, связанный с инерционными свойствами частиц жидкости, в условиях отсутствия трения проявляется в еще большей степени.

На практике формула (4.6) используется достаточно редко из-за сложностей, возникающих при определении расчетного напора Hр, особенно в закрытых гидросистемах. Поэтому сделаем следующие преобразования. Обозначим внутри бака на уровне оси отверстия на некотором удалении от него (где скорость жидкости можно принять равной нулю) давление (см. рисунок 4.1, а), тогда перепад давления Δр, под действием которого происходит истечение жидкости через отверстие, запишется в виде

.

Выразив из этой формулы напор Hp и подставив его в формулу (4.6), получим

. (4.7)

При помощи формулы (6.7) решается основная задача — определение расхода жидкости при истечении. Она широко применяется при расчетах элементов машиностроительных гидросистем.

Таким образом, нами введены в рассмотрение три коэффициента — , и , характеризующие процесс истечения жидкости. Все они являются функцией числа Рейнольдса Re. Однако для маловязких жидкостей (воды, бензина и др.), истечение которых, как правило, происходит при больших значениях Re, эти коэффициенты практически постоянны: = 0,64; = 0,97; = 0,62. При истечении минеральных масел через круглые отверстия в области квадратичного сопротивления можно принять = 0,65.

4.2 Истечение под уровень

При течении жидкости в закрытых руслах часто приходится иметь дело с истечением жидкости не в газовую среду, а в пространство, заполненное этой же жидкостью (рисунок 4.2). Такое истечение называется истечением под уровень или истечением через затопленное отверстие.

Здесь, так же как и в предыдущем случае, при определении расхода Q следует составить уравнение Бернулли. Запишем его для сечений 1-1 и 2-2, в которых скорости движения жидкости принимаются равными нулю:

,

где — потери напора при движении жидкости между сечениями 1-1 и 2-2.

При определении потерь напора в этом случае необходимо учитывать, что они складываются из двух составляющих:

,

где ho — потери напора на торможение частиц жидкости о входную кромку отверстия;

hв.р — потери напора на внезапное расширение в баке после прохождения жидкости через отверстие.

Потери ho практически равны потерям при истечении через отверстие в газовую среду:

.

Следует иметь в виду, что при истечении под уровень вся кинетическая энергия струи, приобретенная частицами жидкости в отверстии, при попадании в покоящуюся жидкость теряется на вихреобразование так же, как при внезапном расширении. Поэтому потери hв.р численно равны соответствующему скоростному напору, посчитанному по средней скорости жидкости в струе с учетом коэффициента Кориолиса α:

.

Таким образом, суммарные потери напора

.

Подставив полученное выражение в уравнение Бернулли, получим

.

Если в этом уравнении за расчетный напор принять выражение , то после преобразований можно получить формулу, определяющую значение средней скорости жидкости в сжатом сечении струи:

,

которая совпадает с формулой (4.2). Это значит, что, проводя дальнейшие преобразования, необходимые для получения формулы, определяющей расход Q при истечении, можно получить формулы (4.6) и (4.7).

Таким образом, как при истечении в газовую среду, так и при истечении под уровень расчетные формулы, определяющие расход Q, имеют один и тот же вид. Кроме того, как показала практика, коэффициенты , и , использующиеся в этих формулах, в обоих случаях истечения имеют одинаковые значения при равенстве соответствующих чисел Рейнольдса.

4.3 Истечение через насадки

Анализ полученных формул (4.6) и (4.7) позволяет заключить, что увеличение расхода Q при истечении через отверстие с неизменными So и Hр, возможно при увеличении коэффициента расхода . Решению этой задачи служат насадки различной конструкции. Различают следующие типы насадков: цилиндрические (внешний и внутренний), конические (сходящийся и расходящийся), коноидальные и комбинированные.

Решению этой задачи служат насадки различной конструкции. Различают следующие типы насадков: цилиндрические (внешний и внутренний), конические (сходящийся и расходящийся), коноидальные и комбинированные.

Внешним цилиндрическим насадком называется короткая трубка или сверление в толстой стенке без обработки входной кромки (рисунок 4.3). Его длина l = (3…5) d, где d — диаметр отверстия.

На практике при истечении в газовую среду можно наблюдать два режима истечения жидкости через цилиндрический насадок: безотрывный (см. рисунок 4.3, а) и с отрывом потока от стенок (см. рис. 4.3, б).

Безотрывный режим истечения характеризуется тем, что внутри насадка поток жидкости вначале сжимается до некоторого минимального поперечного сечения, площадь которого можно определить по значению коэффициента сжатия струи , взятого для случая истечения жидкости через отверстие в тонкой стенке, а затем расширяется до размеров отверстия в насадке. В итоге при таком режиме истечения из насадка на его выходе сжатие струи отсутствует ( = 1) и площадь сечения струи равна площади проходного сечения отверстия в насадке. Поэтому в данном случае при определении расхода Q по формуле (4.7) коэффициент расхода = .

В итоге при таком режиме истечения из насадка на его выходе сжатие струи отсутствует ( = 1) и площадь сечения струи равна площади проходного сечения отверстия в насадке. Поэтому в данном случае при определении расхода Q по формуле (4.7) коэффициент расхода = .

Для этого случая при турбулентном режиме течения жидкости внутри насадка (α = 1) и коэффициенте потерь = 0,5 (потери напора определяются как потери при внезапном сужении) коэффициент расхода

.

Сравнение полученных коэффициентов скорости и расхода со значениями этих коэффициентов при истечении жидкости через отверстие в тонкой стенке ( = 0,97, = 0,62) показывает, что при безотрывном истечении через цилиндрический насадок расход Q получается больше, чем при истечении через такое же отверстие в тонкой стенке. Средняя скорость жидкости в потоке на выходе из насадка при этом получается меньше. Уменьшение скорости вызвано большими потерями напора в насадке по сравнению с потерями, которые возникают на входной кромке отверстия в тонкой стенке.

Увеличение расхода Q при этом является следствием отсутствия сжатия струи на выходе из насадка. Кроме того, при безотрывном истечении на входе в насадок поток сжимается, а значит, в соответствии с законом Бернулли скорость движения жидкости увеличивается, а давление в этом месте уменьшается по сравнению с давлением среды, куда происходит истечение. Причем степень сжатия потока, а следовательно, и степень уменьшения давления в узком сечении потока тем больше, чем больше расчетный напор Hр. При этом на входной кромке отверстия создается больший перепад давления, чем при истечении жидкости через отверстие в тонкой стенке при одном и том же Hр. В результате этого обеспечиваются дополнительный приток жидкости из бака в насадок и увеличение расхода Q.

Со сжатием потока на входе в насадок, а также с зависимостью степени сжатия от расчетного напора Нрсвязано внезапное изменение режима истечения через насадок. Это происходит при определенном критическом расчетном напоре Hкр, который при истечении воды в атмосферу составляет около 14 м водяного столба. Внешне эта смена режима истечения заключается в том, что поток жидкости отрывается от стенок насадка и жидкость истекает в атмосферу, не касаясь их. Этот режим истечения получил название истечение с отрывом потока от стенок насадка (см. рисунок 4.3, б).

Это происходит при определенном критическом расчетном напоре Hкр, который при истечении воды в атмосферу составляет около 14 м водяного столба. Внешне эта смена режима истечения заключается в том, что поток жидкости отрывается от стенок насадка и жидкость истекает в атмосферу, не касаясь их. Этот режим истечения получил название истечение с отрывом потока от стенок насадка (см. рисунок 4.3, б).

При истечении до отрыва потока от стенок давление в узком сечении потока приближается к давлению насыщенных паров. Как известно, в потоке при таком давлении следует ожидать возникновения кавитации. Однако кавитационный режим течения при истечении в газовую среду не успевает сформироваться. Возникающая начальная стадия кавитации способствует проникновению газовой среды внутрь насадка. Начиная с этого момента струя жидкости после сжатия теряет взаимодействие со стенками насадка и уже не расширяется, а перемещается внутри насадка, не соприкасаясь с его стенками. Истечение становится таким же, как и при истечении через отверстие в тонкой стенке (см. подраздел 4.1), с теми же значениями коэффициентов , и . Таким образом, при смене режима истечения происходит скачкообразное уменьшение расхода приблизительно на 20 % за счет существенного сокращения площади сечения потока.

Истечение становится таким же, как и при истечении через отверстие в тонкой стенке (см. подраздел 4.1), с теми же значениями коэффициентов , и . Таким образом, при смене режима истечения происходит скачкообразное уменьшение расхода приблизительно на 20 % за счет существенного сокращения площади сечения потока.

Следует также отметить, что если после отрыва потока от стенок напор Hр начать снижать, то режим истечения с отрывом сохраняется вплоть до самых малых значений напора, пока не произойдет самопроизвольное смачивание внутренней поверхности насадка. Это значит, что режим истечения с отрывом через цилиндрический насадок возможен и при Hр < Hкр. Следовательно, при Hр < Hкр возможны оба режима истечения.

Если жидкость истекает через цилиндрический насадок под уровень, то отрыва потока от стенок не происходит. Начиная с момента, когда в узком сечении потока внутри насадка давление становится близким к давлению насыщенных паров жидкости, на входе в насадок возникает кавитация и происходит связанное с ней увеличение сопротивления насадка.

Итак, использование внешнего цилиндрического насадка вместо отверстия в тонкой стенке обеспечивает в режиме безотрывного истечения при тех же значениях расчетного напора и поперечных размеров отверстия увеличение расхода через насадок.

Однако внешний цилиндрический насадок имеет и недостатки:

— в режиме безотрывного истечения — большое сопротивление и недостаточно высокий коэффициент расхода;

— в режиме истечения с отрывом — низкий коэффициент расхода;

— двойственность режима истечения в газовую среду при Hр < Hкр;

— возможность возникновения кавитации при истечении под уровень.

Это необходимо учитывать при использовании цилиндрического насадка в качестве жиклера, дросселя или форсунки. Улучшить внешний цилиндрический насадок можно за счет скругления входной кромки насадка. Для жиклеров рекомендуется снятие фаски на входе в отверстие с углом конусности около 60°.

Чем больше радиус закругления входной кромки насадка, тем ниже его коэффициент сопротивления и тем выше коэффициент расхода. В пределе при радиусе кривизны, равном толщине стенки, цилиндрический насадок приближается к коноидальному насадку, или соплу.

В пределе при радиусе кривизны, равном толщине стенки, цилиндрический насадок приближается к коноидальному насадку, или соплу.

Коноидалъный насадок (сопло) (рисунок 4.4, а) очерчивается по форме естественно сжимающейся струи, поэтому поток жидкости на выходе насадка получается безотрывным, параллельно-струйным и устойчивым к возникновению кавитации. Для этого насадка коэффициент сжатия струи = 1, а коэффициент = = 0,96…0,99.

Диффузорный насадок (рисунок 4.4, б) представляет собой комбинацию сопла и диффузора. Установка диффузора с оптимальным углом на выходе позволяет, не меняя проходного сечения отверстия (сечение 1-1) и расчетного напора, повысить расход жидкости почти в 2,5 раза по сравнению с расходом через сопло. Недостатком диффузорного насадка является склонность его к возникновению кавитации в узком сечении 1-1.

4.4 Истечение жидкости через проходные сечения в гидравлических устройствах

При определении расхода Q через проходные сечения, образованные взаимным расположением деталей в гидравлических устройствах, кроме оценки коэффициента расхода необходимо, как правило, определять площадь S проходного сечения отверстия в функции смещения х одной из деталей относительно другой. Обычно величина х и определяет степень открытия проходного сечения.

Обычно величина х и определяет степень открытия проходного сечения.

Для расчетов рекомендуется использовать формулу

,

где S(x) — расчетная площадь проходного сечения, определяемая по значению смещения х перекрывающей детали; — перепад давления на проходном сечении.

Таблица 4.1 — Основные величины, характеризующие истечения

В таблице 4.1 и на рисунке 4.5 приведены основные варианты расчетных схем, полученные в результате анализа наиболее часто встречающихся случаев при решении задач определения расхода. В основном эти варианты отличаются формой детали, перекрывающей круглое проходное сечение диаметром d, и соотношением поперечных размеров отверстия и перекрывающей детали. Для каждого из них даются рекомендуемые значения коэффициента расхода в области квадратичного сопротивления и формула, позволяющая оценить площадь S(x) соответствующего проходного сечения.

11-я лекция

12-я лекция, 2010

8. ИСТЕЧЕНИЕ ЖИДКОСТИ

ИСТЕЧЕНИЕ ЖИДКОСТИ

ЧЕРЕЗ ОТВЕРСТИЯ И НАСАДКИ

8.1 Истечение через отверстия в тонкой стенке и насадки (короткие трубки)

при постоянном напоре.

8.2. Истечение при совершенном сжатии.

8.3 Скорость истечения при совершенном сжатии. Коэффициенты:ε, ξ, φ, μ

8.4 Истечение при несовершенном сжатии

8.5. Истечение под уровень

8.6. Истечение через насадки при постоянном напоре.

8.7 Первый режим течения.

8.8 Второй режим истечения

8.1. Истечение через

отверстия и насадки (короткие трубки)

при постоянном напоре.

Рассматривается

процесс истечение жидкости из резервуаров через отверстия и насадки в атмосферу

и в пространство, заполненное жидкостью.

При истечении запас

потенциальной энергии жидкости в

резервуаре, переходит в кинетическую энергию свободной струи, при переходе есть

потери энергии на трение и завихрение

частиц жидкости.

Задачей изучения

процесса истечения является определение скорости истечения и расхода жидкости.

Истечение

производится из резервуара с жидкостью под давлением Р0 на

свободной поверхности через круглое отверстие в тонкой стенке на глубине (во

много раз большей диаметра отверстия) Н0 >> dот (рис. 12.1).

Через отверстие

жидкость вытекает в воздушное пространство с давлением Р1.

Отверстие в стенке

имеет острую кромку. Частицы жидкости приближаются к отверстию из всего

прилежащего объема, двигаясь ускоренно по различным плавным траекториям (см.

рис.12.1б). Струя отрывается от стенки у кромки отверстия и затем сжимается. Формирование

сжатого сечения струи происходит на расстоянии

примерно одного диаметра отверстия.

Сжатие струи происходит

при плавном переходе от различных направлений движения жидкости в резервуаре.

12. 2. Истечение при

2. Истечение при

совершенном сжатии.

Совершенным сжатием называется наибольшее

сжатие струи, когда диаметр отверстия во

много раз меньше напора Н0.

Н0 >> dот

В этом случае боковые

стенки и свободная поверхность жидкости не влияют на поток жидкости к отверстию.

Сжатие струи оценивается

коэффициентом сжатия ε, равным отношению площади