Для того чтобы правильно провести расчет площади поперечного сечения сварного шва, необходимо учитывать основные моменты, это учитывать как вид возможного соединения, так и выбор способа проведения сварочных работ. В качестве сварочных работ, выбирают ручную, дуговую, а также полуавтоматическую электрическую сварку. Научно доказано и проведено множество расчётов, где выведена специальная формула, предназначенная для определения истинных параметров показателей.

Формулы для проведения вычисления

В качестве расчёта используют значение действия осевой силы N, в свою очередь, проходящей через условный центр тяжести всего соединения.

![]() . Из этой формулы следует:

. Из этой формулы следует: ![]()

В качестве рабочей формулы расчёта площади поперечного сечения сварного шва, используют вышеуказанные значения, при этом, каждое значение имеет свои данные:

- t- наименьшая известная расчётная толщина используемых соединяемых элементов;

- Lw – готовая расчётная размерная рабочая длина шва, которая равна полной его длине, уменьшенной на 2t, или полной его длине, если концы шва выведены за пределы стыка

- Rwy – расчётное сопротивление стыковых сварных соединений по пределу текучести (см. СНиП II-23-81*, прил.5);

- Yc – коэффициент условия работы.

Это основная формула, используемая для проведения текущих расчётов.

Все обрабатываемые швы могут выполняться в двух режимах, как с разделкой, так и без применения разделок кромки, при этом есть основной технический регламент, который регулирует принцип проведения расчета площади наплавленного металла сварного шва, с известными готовыми данными ГОСТ 5264-80.

Основные критерии расчёта

Согласно техническому регламенту, при определении точных фактических данных, рекомендуется учитывать следующие факторы, влияющие на результат расчета площади поперечного сечения сварного шва углового соединения:

- Диаметр электрода. Рекомендуемый параметр диаметра колеблется от 1,6 до 10мм, при этом толщина свариваемых узлов в диапазоне 1,5- 24 мм.

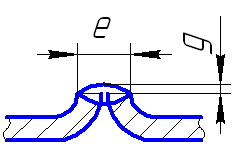

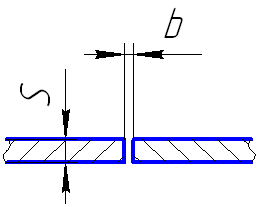

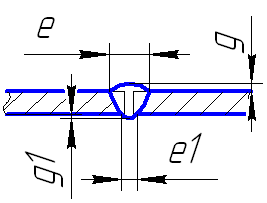

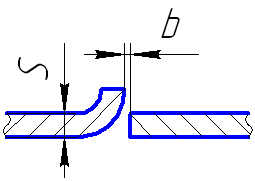

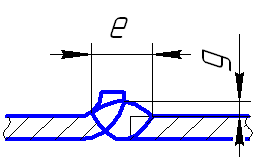

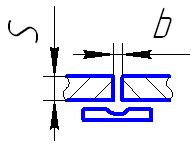

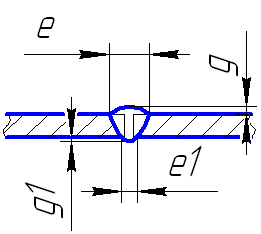

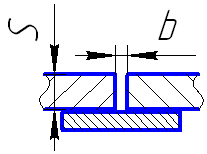

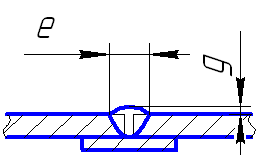

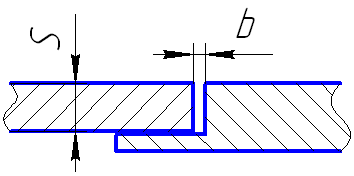

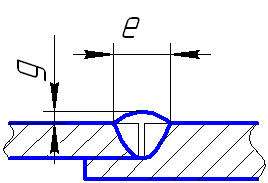

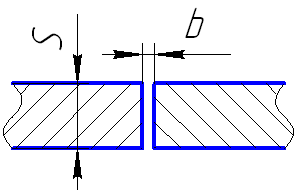

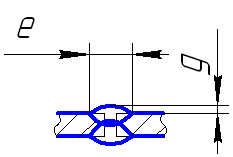

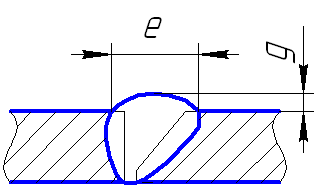

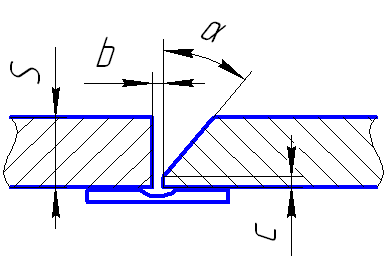

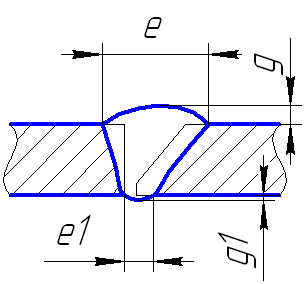

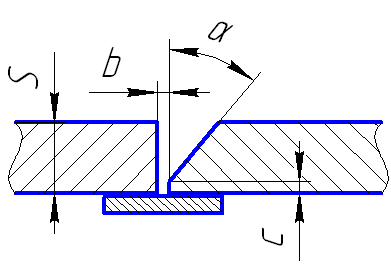

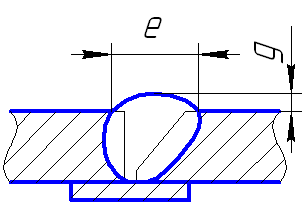

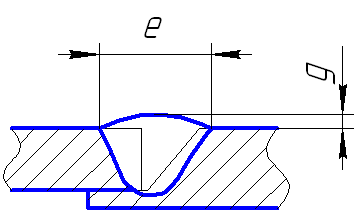

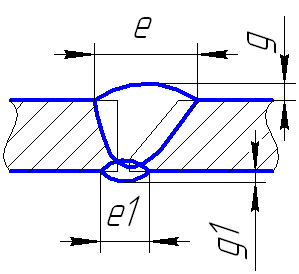

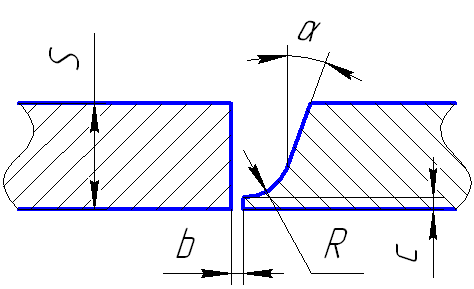

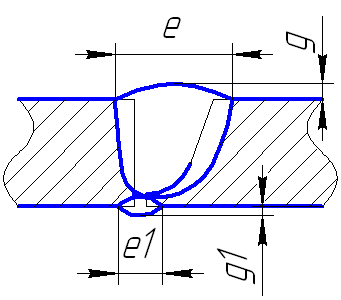

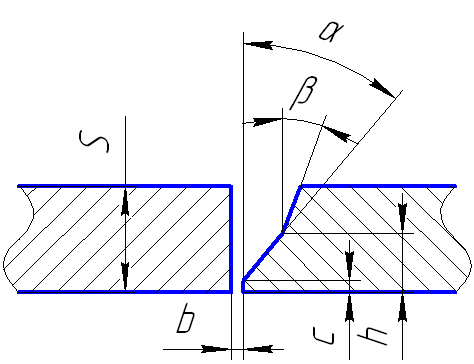

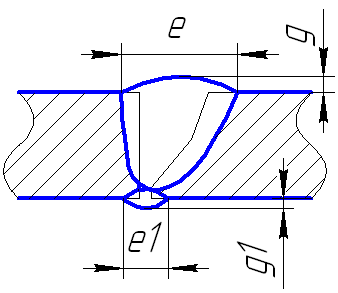

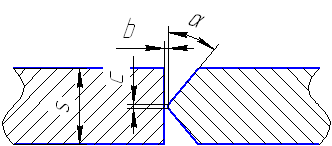

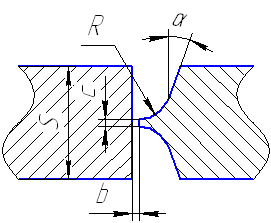

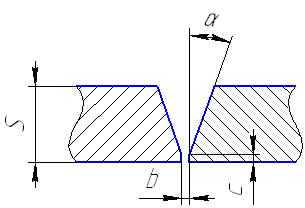

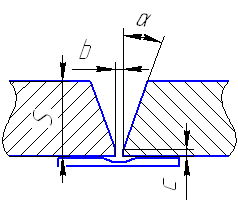

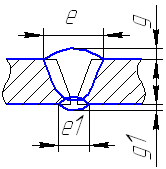

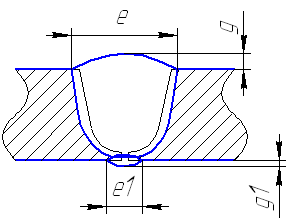

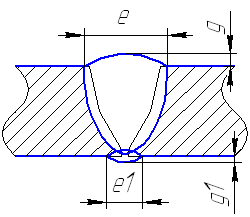

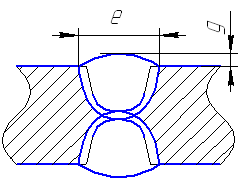

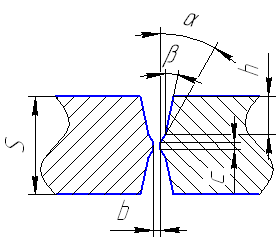

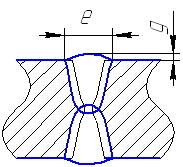

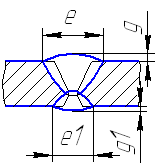

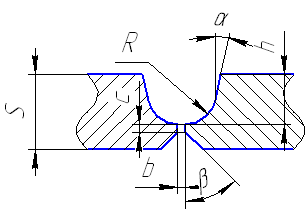

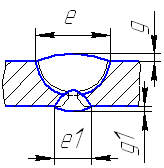

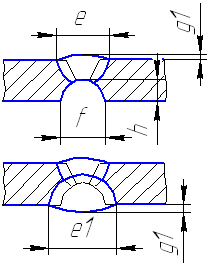

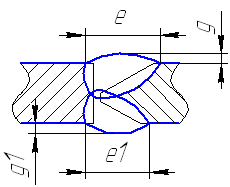

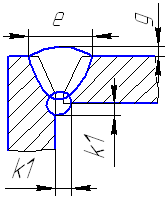

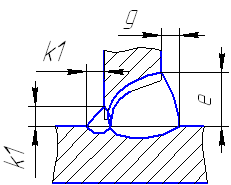

- Площадь сечения. В этом случае используем для расчёта формулу F1 = 0,75 е · g , мм2(односторонний стыковочный шов); (F1 + F2) = 0,75 е · g + S · в, мм2- если имеются технологические зазоры. Для разделки и подварки рабочего корня шва используем формулу для вычисления F = F1 + F2 + F3 + 2F4.

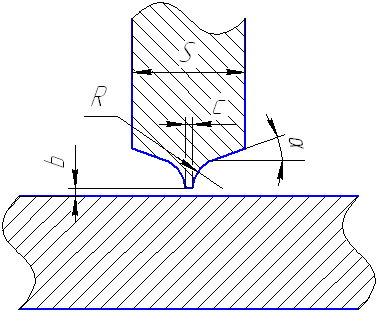

- Глубина проплавления. Данный параметр имеет множество дополнительных параметров, которые отвечают на вопрос как рассчитывают сечение сварного углового шва, но основная формула вычисления выглядит следующим образом- h = (S – c), мм.

- Определение сварочного тока. Для этого параметра также используется собственная рабочая формула, которая выглядит так- Iсв = Fэл · j = (π · dэл2 / 4) · j , А. Значения формулы, π=3,14; j – допустимая по основным параметрам плотность рабочего тока, А/мм2;Fэл – вычислительный показатель площади поперечного сечения рекомендуемого электрода, мм2; dэл – известный для работы диаметр электрода, мм. Существует определенная таблица базы данных для вычислений.

Таблица: Допустимая величина показателя плотности тока в электроде при проведении процесса в ручной дуговой сварке.

|

Вид покрытия |

Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм |

| 2 | 3 | 4 | 5 |

6 и более |

|

|

Основное |

15,0-20,0 | 13,0-18,5 | 10,0-14,5 | 9,0-12,5 | 8,5-12,0 |

| Кислое, рутиловое | 14,0-20,0 | 13,5-19,0 | 11,5-15,0 | 10,0-13,5 |

9,5-12,5 |

- Параметр напряжения на дуге. Как правило, этот параметр рассчитывается в пределах 20-36 Вольт, для проведения ручной дуговой сварки, этот показатель не имеет чёткой регламентации.

- Скорость проведения сварки. Это важный момент ответа на вопрос, как рассчитывается сечение сварного углового шва. В качестве рабочей формулы используется – Vсв = Lн · Iсв / γ · Fн · 100, м/ч. Значение каждого параметра – Lн – коэффициент действующей на площадь наплавки, г/А час; (данные используются из специальной вычислительной таблицы);γ – фактическая рабочая плотность наплавленного металла за один известный по вычислению проход, г/см3 (7,8 г/см3 – для стали);Iсв – ведомая рабочая сила сварочного тока, А; Fн – известная табличная площадь поперечного сечения наплавленного металла, мм2.

Технические регламенты проведения расчётных операций

В качестве рабочей документации для осуществления задачи, как посчитать площадь сварного шва, используется регламент ГОСТ 14098-91. Для расчёта используется специальная программа прорисовки самой разделки (в интернете можно встретить такие программы), но если вы не знаете все тонкости управления программки, придётся использовать старый проверенный способ, это выполнение требований расчёта, исходя из ГОСТ:

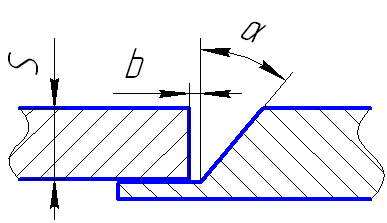

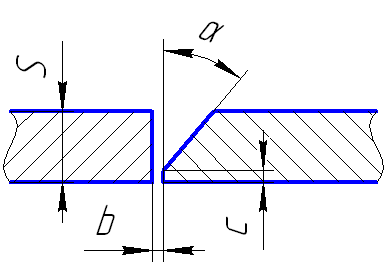

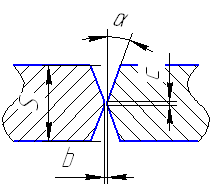

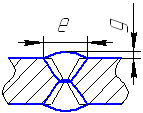

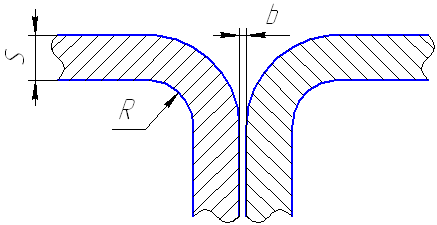

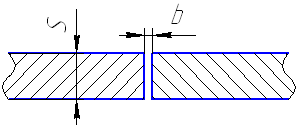

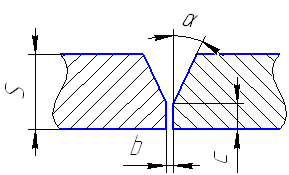

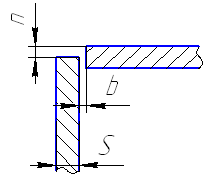

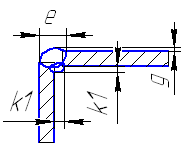

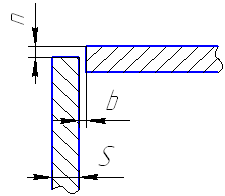

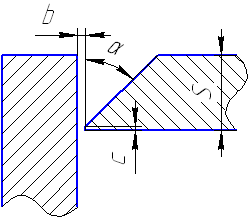

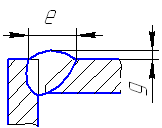

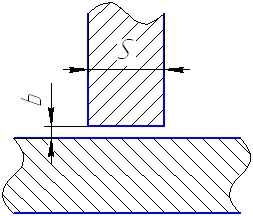

- для стыковых соединений без учета режима разделок: ширина искомого валика (параметр е) умножается на известную вам величину толщины (S);

- для стыковых узлов, учитывающие разделки: ширина валика вычисления умножается на известную вам величину толщины изделия, а также умножаем на 0,7:

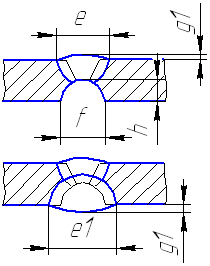

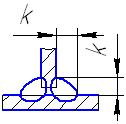

- для тавровых металлических конструкционных изделий и соединений, катет: ширина вычислительная для валика на известную вам толщину валика и полученный результат в данном случае делим на 2 и т.д.

Дополнительные особенности проведения расчётных операций

Специалистов знают, что площадь поперечного сечения сварного шва формула ГОСТ имеет разное значение, точнее отличительные схемы проведения вычисления, в зависимости от структуры применения варианта сварочного оборудования:

- Стандарты К3, С6,С14,С21,Н1,Т3,Т8,Т10 и т.д., таким образом единые для всех соединений выполняемые МП.

- Сварка соединений для защитных газов определяется исходя из положений регламента ГОСТ 14771.

- Для всех остальных групп металла и порядка строения конструкций используется рабочее положение ГОСТ14098.

Существуют определённые схемы расчёта, которые зависят от типа металла и способа проведения сварочных работ (выбор оборудования).

Программы для установки вычислений

Учитывая сложность данного вопроса, а также вероятность допуска технических ошибок, были разработаны специальные программы, позволяющие в режиме онлайн провести расчёты требуемых показателей для поперечного сечения шва. При разработке большого проекта, самостоятельно рассчитать все данные физически невозможно. Для этих целей к работе привлекают специалистов, или используют значения данных в программах, которые имеют официальное лицензирование соответствующих министерств и ведомств. Рекомендуется обратиться в проектные организации, которые помогут правильно провести подсчёты базы данных для выполнения сварочных работ.

Для сложных проектных решений разрабатывается специальная методика вычислений, которая подбирает несколько вариантов расчёта для одного и того же проекта. После изучения подробного описания, принимается решение о проведение правильных вычислений, которые обязательно должны пересекаться с данными регламентного требования действующих ГОСТ и СНиП. Если вы проводите самостоятельно вычисления, рекомендуется все же проверить данные с требованиями и техническими заданиями проектной документации эксплуатации конструкционной части установки. Воспользуйтесь помощью специалистов для определения правильного расчёта величины.

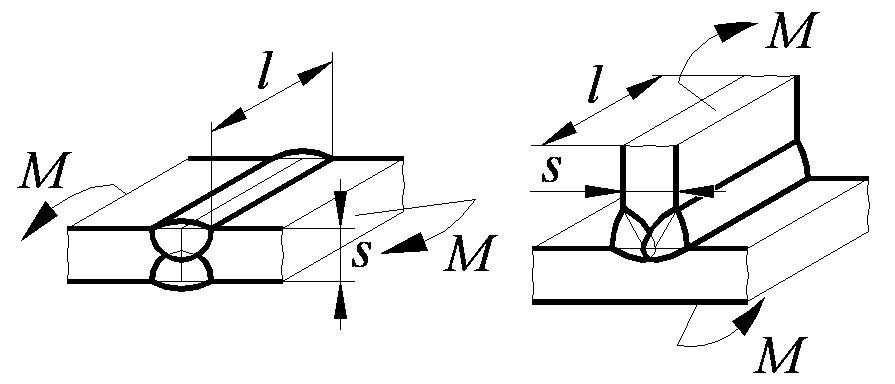

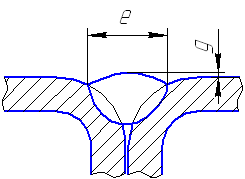

2.3.5.1 Стыковые

соединения

Для большинства

сварных соединений преобладающим

является нагрузка с малым общим числом

циклов, поэтому основным расчетом

является расчет по номинальным

напряжениям.

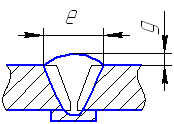

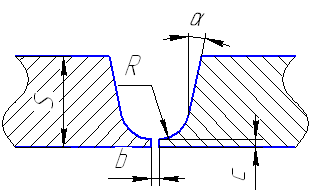

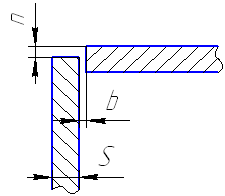

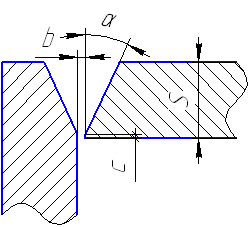

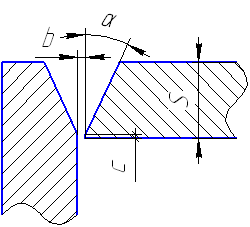

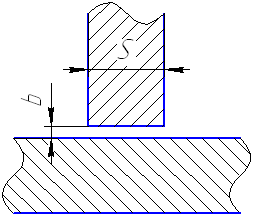

Стыковые швы на

прочность рассчитываются по номинальному

сечению без учета усиления шва. Тавровые

и угловые швы с глубокой проплавкой

также можно рассматривать в качестве

стыкового шва.

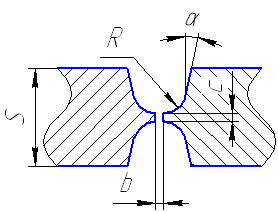

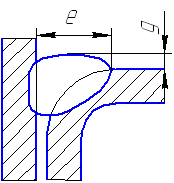

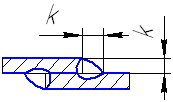

В качестве

расчетного сечения берется сечение по

границе наплавленного и основного

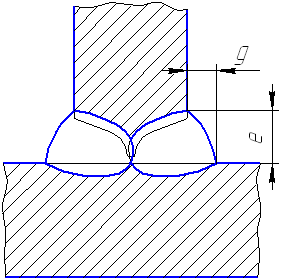

металла (см. рис. 2.32), так как это оно

меньше по площади поперечного сечения,

чем площадь шва, и в то же время, оно

ослаблено термическим влиянием сварки.

|

|

|

Рис. |

Типовые

схемы для расчета стыковых швов с

нагрузками, действующими в плоскости

соединения, показаны в табл. 2.2.

Таблица 2.2

Схемы для расчета

стыковых швов

|

Растяжение |

|

|

|

l s Допускаемая

|

|

Поперечный |

|

|

|

где

|

|

Продольный |

|

|

|

где

|

Напряжение

от одновременного действия изгибающего

момента и растяжения (сжатия):

![]()

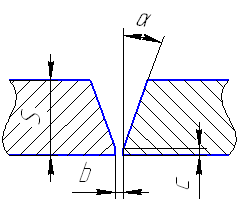

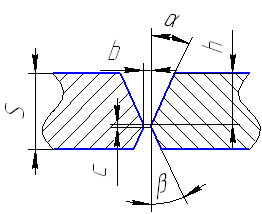

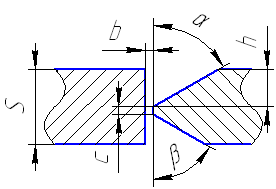

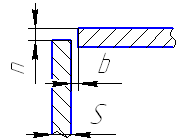

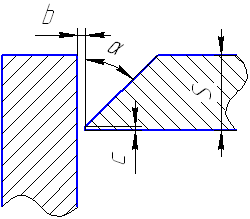

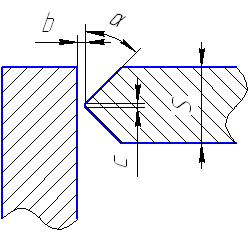

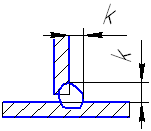

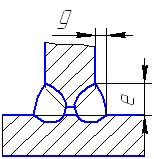

2.3.5.2 Угловые соединения

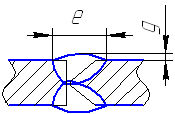

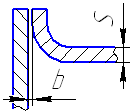

Угловыми швами

выполняются нахлесточные и часть

угловых и тавровых соединений. В

зависимости от направления шва к

направлению действующих сил соединения

бывают лобовыми (рис. 2.33а),

фланговыми (рис. 2.33б),

косыми (рис. 2.33в),

комбинированными (рис. 2.33г).

|

|

|||

|

а |

б |

в |

г |

|

Рис. |

Максимальная

длина лобового шва не ограничивается.

Длину фланговых швов следует принимать

не более 50k,

где k

– длина катета шва. Принимается kmin

= 3 мм, если толщина металла s

3 мм. Перекрытие нахлесточных элементов

должно быть не менее 4s.

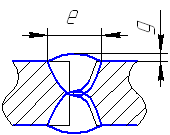

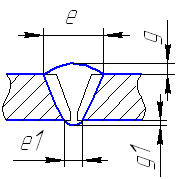

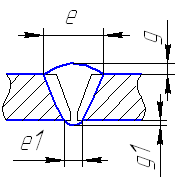

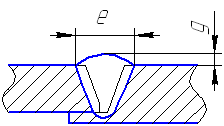

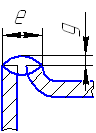

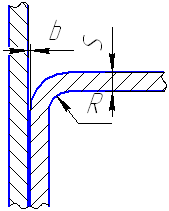

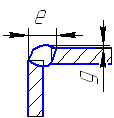

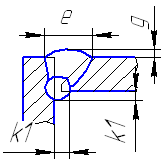

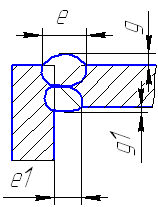

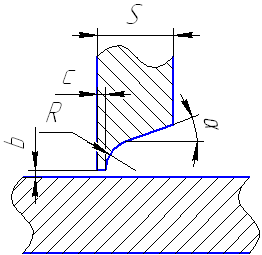

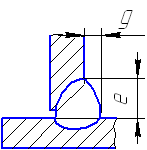

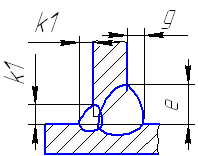

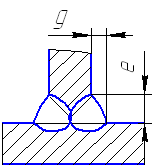

Форма поперечного

сечения углового шва бывает нормальной

(в виде равнобедренного треугольника)

(рис. 2.34а)

или улучшенной (в виде вогнутого

треугольника с основанием большим, чем

высота) (рис. 2.34б),

обеспечивающая плавное сопряжение

наплавленного металла с основным.

|

|

|

|

|

а |

б |

Рис. |

|

Рис. |

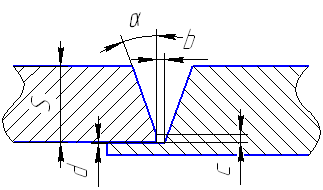

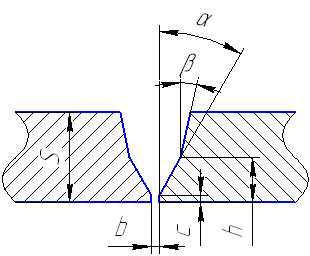

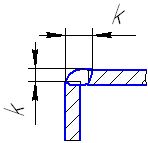

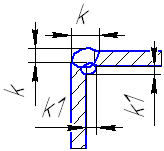

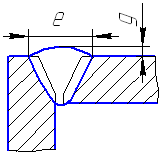

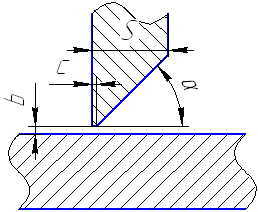

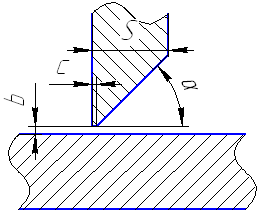

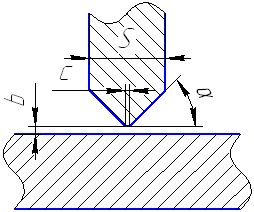

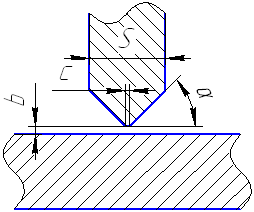

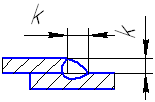

Расчет прочности

угловых швов всех типов производится

на срез по критическому, т.е. наименьшему

сечению, проходящему через биссектрису

прямого угла (рис. 2.35). Чем глубже

проплавление, тем больше площадь

сечения. Для разных видов сварки

принимается разный коэффициент

проплавления

:

= 0,7 – при ручной

сварке с любым количеством проходов;

= 0,7 – при

многопроходной автоматической,

полуавтоматической сварке;

= 0,8 – при 2- и

3-проходной полуавтоматической сварке;

= 0,9 – при 2- и

3-проходной автоматической сварке;

= 1,1 – при

однопроходной автоматической сварке;

Площадь расчетного

(критического) сечения:

![]()

Расчет угловых

швов при нагружении силой в любом

направлении:

![]() ,

,

или

![]() .

.

При действии

поперечной силы в плоскости соединения

расчетные схемы показаны в табл. 2.3.

Таблица 2.3

Схемы для расчета

угловых швов

при

действии поперечной силы в плоскости

стыка

|

Лобовой |

Фланговый |

Комбинированный |

|

|

|

|

|

|

|

|

При нагружении

моментом в плоскости соединения

расчетные схемы показаны в табл. 2.4.

При нагружении

моментом в плоскости, перпендикулярной

плоскости соединения, расчетная схема

показана на примере нагружения

комбинированного шва (табл. 2.5).

Таблица 2.4

Схемы для расчета

угловых швов при действии момента в

плоскости стыка

|

Лобовой шов |

Фланговый шов |

Комбинированный |

|

|

Рисунок |

|

|

|

|

Расчетная схема |

|

|

|

|

|

|

|

|

|

(∙)О – центр

|

Таблица 2.5

Схема для расчета

угловых швов при действии момента в

плоскости, перпендикулярной плоскости

соединения

|

Схема соединения |

Схема для расчета |

Распределение |

|

|

|

|

|

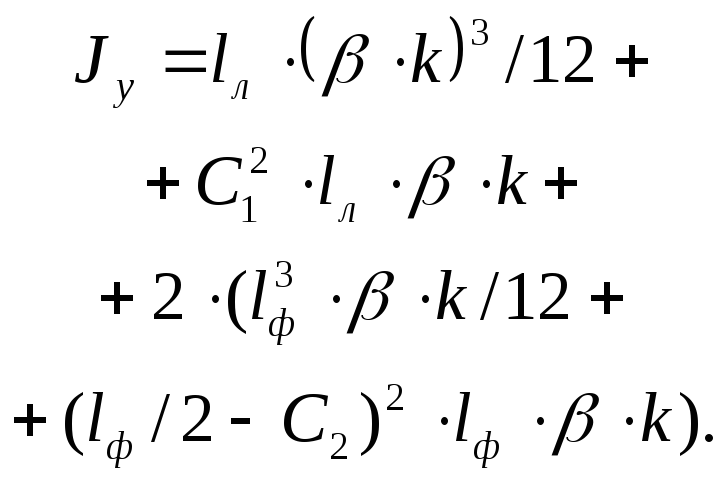

Комбинированный

Максимальное

Момент

где

Момент инерции

Моменты инерции

где |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

У сварочных швов есть различные характеристики. Например, ширина, толщина или высота усиления. И эти характеристики напрямую зависят от разновидности соединения: прямого или углового сварного шва. С помощью таких характеристик можно без труда рассчитать катет сварочного шва. Это очень полезный расчет, он позволит вам улучшить качество своей работы и не только.

Но что такое катет сварного шва? Как измерить катет шва по его ширине? И зачем вообще необходимо измерение катета? В этой статье мы постараемся кратко ответить на эти вопросы и рассказать, как произвести расчет катета сварного шва от толщины металла. Новичкам будет достаточно прочтения одного этого материала, чтобы вникнуть в суть.

Катет в сварочном соединении

Швом называют зону сплавления 2 деталей. Здесь имеется усиление, образованное материалом электрода. Его называют наплавкой.

Для понимания того, что такое катет сварного шва, необходимо представить поперечный разрез углового соединения. На нем наплавка имеет форму равнобедренного треугольника с выпуклым или вогнутым основанием.

Боковые стороны являются прямыми и прилегают к поверхностям свариваемых деталей. Длина каждой из них – это катет углового шва.

Данный параметр характеризует:

- Прочность конструкции. С увеличением размеров усиления, а значит, и его катетов, возрастают объем наплавки и площадь ее прилегания к деталям. Соответственно, повышается стойкость соединения к нагрузкам.

- Качество шва. При соблюдении технологии оба катета равны. Невыполнение этого условия свидетельствует об отклонении дуги в сторону, в результате чего одна из заготовок удерживается слабо. По этой причине снижается прочность конструкции.

В серийном производстве требуется обеспечить необходимый минимальный катет, с тем чтобы не ослабить изделие и одновременно избежать перерасхода материалов и энергии. Это позволит снизить себестоимость продукции без ущерба для ее прочностных характеристик.

Основные критерии расчёта

Согласно техническому регламенту, при определении точных фактических данных, рекомендуется учитывать следующие факторы, влияющие на результат расчета площади поперечного сечения сварного шва углового соединения:

- Диаметр электрода. Рекомендуемый параметр диаметра колеблется от 1,6 до 10мм, при этом толщина свариваемых узлов в диапазоне 1,5- 24 мм.

- Площадь сечения. В этом случае используем для расчёта формулу F1 = 0,75 е · g , мм2(односторонний стыковочный шов); (F1 + F2) = 0,75 е · g + S · в, мм2- если имеются технологические зазоры. Для разделки и подварки рабочего корня шва используем формулу для вычисления F = F1 + F2 + F3 + 2F4.

- Глубина проплавления. Данный параметр имеет множество дополнительных параметров, которые отвечают на вопрос как рассчитывают сечение сварного углового шва, но основная формула вычисления выглядит следующим образом- h = (S – c), мм.

- Определение сварочного тока. Для этого параметра также используется собственная рабочая формула, которая выглядит так- Iсв = Fэл · j = (π · dэл2 / 4) · j , А. Значения формулы, π=3,14; j – допустимая по основным параметрам плотность рабочего тока, А/мм2;Fэл – вычислительный показатель площади поперечного сечения рекомендуемого электрода, мм2; dэл – известный для работы диаметр электрода, мм. Существует определенная таблица базы данных для вычислений.

Разновидности швов и геометрия стыков

Соединяемые детали ориентируют одну относительно другой по-разному.

В зависимости от этого различают 3 вида швов:

- Стыковой. Детали расположены в одной плоскости, торцы их стенок упираются один в другой.

- Нахлесточный. Шов используют при том же расположении деталей, если их малая толщина (менее 8 мм) не позволяет применить стыковой вариант. Элементы накладывают один на другой с нахлестом в 2 мм и приваривают с обеих сторон вдоль кромки.

- Угловой. Его применяют в крестовидных, Г- и Т-образных стыках. Детали могут располагаться с отклонением от прямого угла, например крестообразное соединение вида «Х» вместо «+».

Рекомендуем к прочтению Особенности сварочного соединения внахлест

Различают лобовой и фланговый нахлесточные швы. Первый выполняют привариванием накладываемой детали вдоль торцевой кромки, второй – вдоль боковых по обеим сторонам.

Кроме катета, геометрия сварного шва характеризуется еще рядом параметров.

Основными являются:

- Ширина. Максимальный размер по горизонтали.

- Высота. То же по вертикали.

- Выпуклость или вогнутость. Расстояние от поверхности деталей до наивысшей точки наплавки.

- Глубина провара. Расстояние по вертикали от поверхности деталей до нижней точки расплавленного металла.

Глубинную часть шва называют корнем. Он прилегает к нерасплавленному металлу. Проваривание корня – наиболее ответственный этап при соединении массивных заготовок. Швы в таких конструкциях делают в несколько подходов.

Сначала формируют корень, стараясь ровно и без дефектов приварить кромки электродом диаметром 3 мм. Затем более толстым набирают усиление необходимого объема.

Расчет стыков, выполненных внахлест

При вычислениях важно учесть пространственное положение и тип сварного соединения. Ведь при сваривании внахлест стыки могут быть и угловыми, и фланговыми, и лобовыми. Расчеты дают возможность получить данные по минимально допустимой площади сечения и проектной прочности линии соприкосновения. При вычислении площади сварного соединения за основу принимается наименьшая высота условного треугольного стыка. Для ручной сварки при условии, что катеты равны, данный коэффициент будет составлять 0,7.

Если сварочные работы выполняются автоматическими или полуавтоматическими аппаратами, то глубина прогрева материала будет большей. Поэтому показатели следует брать в справочных таблицах.

Правильная настройка аппарата для сварки

Режим работы определяется 3 параметрами:

- напряжением;

- силой тока;

- скоростью движения электрода.

Настройка аппарата состоит в подборе их оптимальных значений.

На это влияют следующие факторы:

- Толщина заготовок.

- Материал.

- Вид шва.

Параметры подбирают опытным путем, действуя в такой последовательности:

- Берут ненужный фрагмент из того же материала, что и заготовки, которые нужно приварить.

- Зачищают его шлифмашинкой до металлического блеска.

- Выставляют на аппарате напряжение в 15-20 В и сварочный ток в 100 А.

- Зажигают дугу и путем постепенного регулирования параметров добиваются стабильного горения с хорошей глубиной провара.

- Фиксируют оптимальные настройки письменно или посредством фотосъемки.

- Плавно уменьшают силу тока, пока дуга не погаснет. Записывают ампераж, при котором это произошло.

- Возвращают регулятор на 100 А, снова зажигают дугу и увеличивают силу тока до наибольшего значения. Его тоже фиксируют.

- Снижают напряжение на 0,5 В и тем же способом определяют минимальную и максимальную силу тока. Несколько раз повторяют это действие, с каждым разом уменьшая вольтаж.

- Возвращаются к оптимальным настройкам.

- В том же порядке определяют верхний и нижний пределы силы тока, несколько раз повышая напряжение с шагом в 0,5 В.

Рекомендуем к прочтению Как варить угловые швы

Пункты 6-10 инструкции позволяют определить крайние точки диапазона, в пределах которого можно регулировать аппарат перед работой с другими заготовками.

При настройке полуавтомата скорость подачи присадочного прутка подбирают в зависимости от силы тока: чем больше ампераж, тем быстрее должен поступать материал.

Последствия неправильного вычисления катета

Ошибки приводят к следующим результатам:

- В меньшую сторону. Прочность шва не соответствует расчетной. При воздействии рабочей нагрузки соединение разрушается.

- В большую сторону. Нерационально используются материалы и энергия. Себестоимость изделия или конструкции неоправданно возрастает. Это особенно сказывается при серийном производстве. Годовые потери могут исчисляться сотнями тысяч рублей.

При разовом изготовлении малогабаритной конструкции, не подверженной большим нагрузкам, отклонения в ту или другую сторону некритичны. В этом случае катет шва можно подбирать приближенно.

Габаритное сооружение, находящееся под нагрузкой от большого собственного веса и тяжелых механизмов, требует иного подхода.

Катет и другие параметры сварных швов рассчитываются с большой точностью и в соответствии с требованиями ГОСТ. В противном случае конструкция может обрушиться.

Общая информация

Катет сварочного шва — это катет треугольника, который мы можем вписать в продольное сечение. Вписать, конечно, условно. Но зачем вообще производить расчет катета углового сварного шва (или любого другого типа соединения, будь то прямой, стыковой или внахлест)? Конечно, вы можете приобрести для этого специальную механическую линейку, но мы рекомендуем научиться производить расчеты самостоятельно. Это улучшит ваши профессиональные навыки.

С помощью расчетов вы сможете буквально измерить прочностные характеристика вашего шва. Вы не можете просто сделать катет шва при сварке большего размера, чтобы решить проблему слабого соединения (хотя на первый взгляд вам даже может показаться, что шов и так достаточно прочный). Многие новички считают, что можно просто увеличить наплавку и проблем не будет, но это большая ошибка. Чем больше вы наплавляете металл, тем больше нагревается деталь, а перегрев может стать причиной деформации металла.

Также расчет необходим с финансовой точки зрения. Вы сможете до копейки рассчитать себестоимость работ и вам не придется увеличивать количество комплектующих, электричества и сил, чтобы сделать слишком толстый или широкий шов. Еще расчеты полезны в случаях, когда есть серьезные различия по толщине свариваемых деталей. Например, вы свариваете деталь из тонкого металла с деталью из толстого металла. В таких случаях нужно проводить расчет детали из тонкого металла.

Произведя расчеты вы просто не сможете сделать шов слишком узким. А это особенно важно, если вам нужно сварить важную металлоконструкцию, к которой предъявляются повышенные требования. Особенно, если нужно сделать много угловых швов, которые больше остальных подвержены деформации. С виду ваши соединения могут казаться вполне прочными, а по факту ответственная конструкция может просто не выдержать механическую нагрузку при эксплуатации. Словом, расчет катета — это действительно важно. Ну а как произвести расчет мы расскажем далее.

Влияние скорости и режима сварки

Существует зависимость конфигурации поперечного сечения шва от параметров процесса:

- С увеличением силы тока при неизменном напряжении возрастает температура, поэтому глубина провара становится большей. Но при избыточном ампераже возможно прожигание металла.

- Рост напряжения при постоянной силе тока приводит к увеличению катета. При избытке возможен непровар.

- При увеличении скорости движения электрода снижается температура нагрева металла. Уменьшаются ширина шва и глубина провара. При скорости свыше 50 м/ч недостаток температуры приводит к образованию дефектов, делающих шов непрочным.

- Вязкость материала электрода влияет на форму усиления. Чем она выше, тем более выпуклой становится наплавка.

Рекомендуем к прочтению Существующие виды сварных соединений

Режим сварки подбирают по заготовке с наименьшей толщиной, чтобы не прожечь ее.

Формулы для проведения вычисления

В качестве расчёта используют значение действия осевой силы N, в свою очередь, проходящей через условный центр тяжести всего соединения.

. Из этой формулы следует:

В качестве рабочей формулы расчёта площади поперечного сечения сварного шва, используют вышеуказанные значения, при этом, каждое значение имеет свои данные:

- t- наименьшая известная расчётная толщина используемых соединяемых элементов;

- Lw – готовая расчётная размерная рабочая длина шва, которая равна полной его длине, уменьшенной на 2t, или полной его длине, если концы шва выведены за пределы стыка

- Rwy – расчётное сопротивление стыковых сварных соединений по пределу текучести (см. СНиП II-23-81*, прил.5);

- Yc – коэффициент условия работы.

Это основная формула, используемая для проведения текущих расчётов.

Все обрабатываемые швы могут выполняться в двух режимах, как с разделкой, так и без применения разделок кромки, при этом есть основной технический регламент, который регулирует принцип проведения расчета площади наплавленного металла сварного шва, с известными готовыми данными ГОСТ 5264-80.

( 2 оценки, среднее 4 из 5 )

Я технолог по сварке и по данному методу “на коленках” всегда считаю сечение шва.

Сразу оговорюсь, что не важно для какого способа сварки рассчитывается площадь сечения шва, она и в Африке площадь сечения.

Распишу пример по типу соединения С6, остальные аналогичные:

Для С6 (без разделки)

dн возьму 20=20мм

Зазор l1 возьму 12мм

Ширина шва l1 и усиление шва h1 и h2 зависят от dн, выше мы определились что она равна 20мм, далее

Ширина шва для dн 20: l1=1.5*20=30мм, т.е. ширина шва равна не более 30мм, берём для расчёта 30мм

Усиление шва для dн 20: h1=0.15*20=3мм т.е. усиление шва не более 3мм, берём для расчёта 3мм.

Теперь, площадь сечения шва равна:

(dн+h1+h2)*l1=(20+3+3)*30=780мм2, т.е. мы умножили толщину шва на ширину шва.

Этот расчёт сечения шва конечно грубый, но в дальнейшем расчёте сварочных материалов, это даёт плюс, что позволяет исключить их дефицит.

Изменено 18 марта, 2014 пользователем saimonvik