Принцип

действия и типы поршневых насосов.

Поршневые насосы относятся к объемным

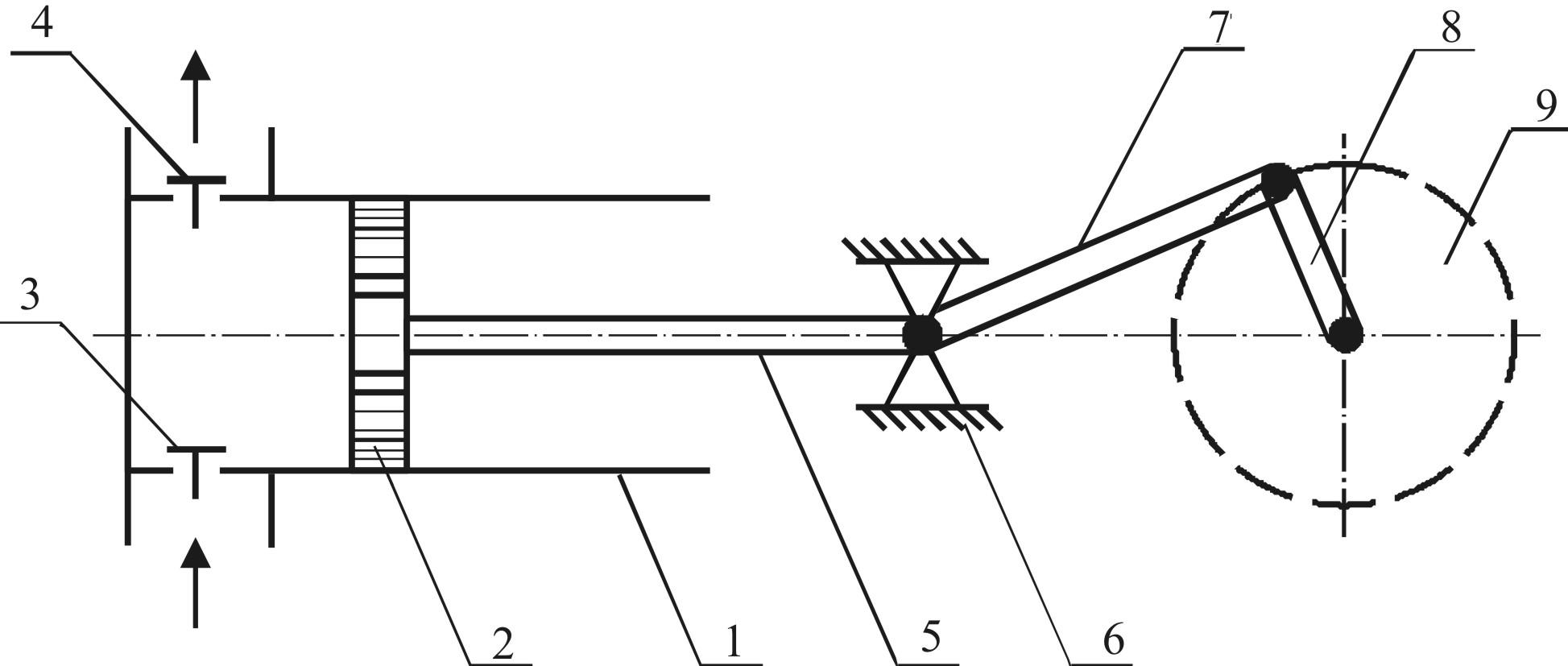

насосам. На рис. 6.14 изображен поршневой

насос простого (одинарного) действия.

Рис.

6.14. Поршневой насос: 1 – цилиндр, 2 –

поршень, 3 – всасывающий клапан, 4 –

нагнетательный клапан, 5 – шток, 6 –

ползун, 7 – шатун, 8 – кривошип, 9 – маховик

В

поршневом насосе всасывание и нагнетание

жидкости происходит при возвратно-поступательном

движении поршня в цилиндре насоса. При

движении поршня вправо в замкнутом

пространстве цилиндра создается

разрежение. Под действием разности

давлений в приемной емкости и цилиндре

жидкость поднимается по всасывающему

трубопроводу и поступает в цилиндр

через открывающийся при этом всасывающий

клапан. Нагнетательный клапан при ходе

поршня вправо закрыт, так как на него

действует сила давления жидкости,

находящейся в нагнетательном трубопроводе.

При ходе поршня влево в цилиндре возникает

давление, под действием которого

закрывается всасывающий клапан и

открывается нагнетательный клапан.

Жидкость через нагнетательный клапан

поступает в напорный трубопровод.

Всасывание и нагнетание жидкости

поршневым насосом простого действия

происходит неравномерно: всасывание –

при движении поршня слева направо,

нагнетание – при обратном направлении

движения поршня. В данном случае за два

хода поршня жидкость один раз всасывается

и один раз нагнетается.

Поршень

насоса приводится в движение

кривошипно-шатунным механизмом,

преобразующим вращательное движение

вала, на котором установлен кривошип,

в возвратно-поступательное движение

поршня.

В

зависимости от конструкции поршня

различают собственно поршневые

и плунжерные

насосы. В поршневых насосах основным

рабочим органом является поршень,

снабженный уплотнительными кольцами,

пришлифованными к внутренней поверхности

цилиндра. Плунжер не имеет уплотнительных

колец и отличается от поршня значительно

большим отношением длины к диаметру.

По

числу всасываний или нагнетаний,

осуществляемых за один оборот кривошипа

или за два хода поршня, насосы делятся

на насосы простого

(рис. 6.14) и двойного

(рис. 6.15) действия. Более равномерной

подачей, чем насосы простого действия,

обладают насосы двойного действия,

которые имеют четыре клапана: два

всасывающих и два нагнетательных. При

ходе поршня 2 вправо жидкость всасывается

в левую часть цилиндра 1 через всасывающий

клапан 3 и одновременно через нагнетательный

клапан 6 поступает из правой части

цилиндра в напорный трубопровод; при

обратном ходе поршня всасывание

происходит в правой части цилиндра

через всасывающий клапан 4, а нагнетание

– в левой части цилиндра через клапан

5.

Таким

образом, в насосах двойного действия

всасывание и нагнетание происходят при

каждом ходе поршня, вследствие чего

производительность насосов этого типа

больше и подача равномернее, чем у

насосов простого действия.

|

Рис. |

Рис. |

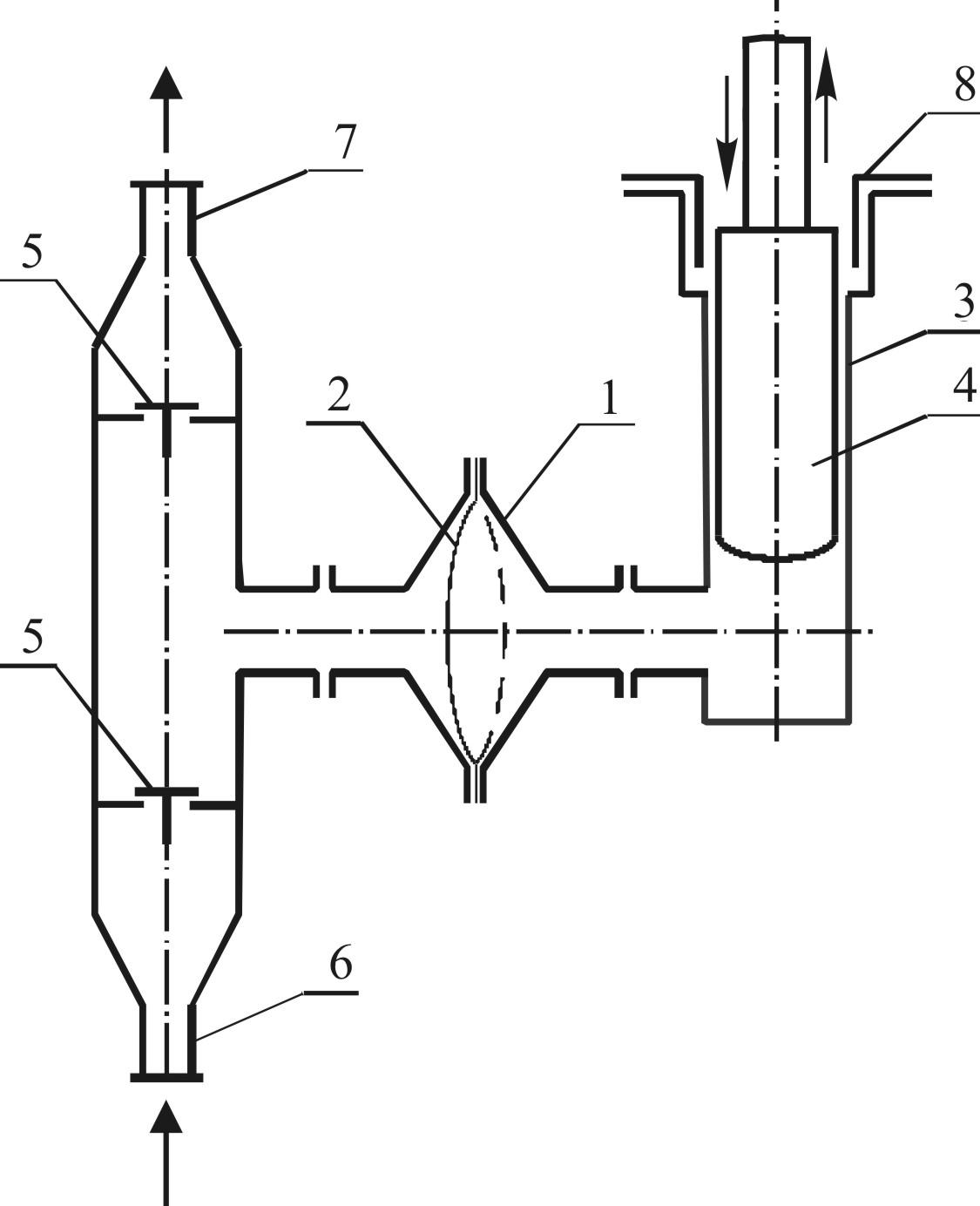

На

рис.6.16 изображен дифференциальный

плунжерный насос. Работает насос

следующим образом. При движении плунжера

влево закрывается всасывающий клапан

4 и открывается нагнетательный клапан

5, через который часть жидкости проходит

в нагнетательный трубопровод, а вторая

часть – в правый цилиндр 3. При движении

плунжера вправо закрывается нагнетательный

5 и открывается всасывающий клапан 4,

при этом из всасывающего трубопровода

жидкость поступает в цилиндр 2; в то же

время жидкость плунжером вытесняется

из цилиндра 3 и поступает в нагнетательный

трубопровод. Таким образом, за один

оборот кривошипа всасывается жидкость

один раз (при ходе плунжера вправо). В

нагнетательную трубу, этот объем жидкости

подается за два приема (ход плунжера

влево и ход вправо). Следовательно,

дифференциальный насос работает на

всасывающей стороне как насос одинарного

действия, а на нагнетательной стороне

– как насос двойного действия. По

сравнению с насосом одинарного действия

преимуществом дифференциального насоса

является большая равномерность подачи.

В отличие от поршневых насосов уплотнение

в плунжерных достигается с помощью

сальников, что является определенным

преимуществом, так как не требует столь

тщательной обработки поверхности

цилиндра и позволяет перекачивать

загрязненные жидкости.

Средняя

производительность

насоса.

Обозначим через F

–площадь поршня (м2),

f

– площадь штока (м2),

S

– ход поршня (м). В насосе простого

действия за один оборот кривошипа

происходит одно нагнетание жидкости,

объем которой равен FS.

При этом теоретическая производительность

(средняя)

,

(6.29)

где

n

– число оборотов в секунду.

В

насосе двойного действия за один оборот

кривошипа происходит два нагнетания

жидкости, при этом сторона поршня без

штока подает объем жидкости FS,

а сторона поршня со штоком –

.

Всего за один оборот подается:

,

а

теоретическая производительность будет

.

(6.30)

Дифференциальный

насос при ходе вправо засасывает объем

FS,

а подает за этот же ход в нагнетательную

трубу

;

при ходе влево всасывания нет и в

нагнетательную трубу подается объем

(с правой стороны)FS

–

.

Таким образом, за один оборот кривошипа

в нагнетательную трубу поступит:

+

FS

–

= FS.

Отсюда

видно, что производительность

дифференциального насоса такая же, как

и насоса одинарного действия, т.е. (6.29).

Действительная

производительность поршневых насосов

меньше теоретической из-за утечек

жидкости из-за негерметичности сальников,

несвоевременной посадки клапанов и

т.д. Все эти потери учитываются

коэффициентом подачи или объемным

к.п.д..

Действительная

производительность насоса

.

(6.31)

Для

современных больших насосов объемный

к.п.д. может достигать 99%. Практически

же для небольших насосов

(D

< 50 мм)

=

0,8 – 0,90; для средних (D

= 50 – 150 мм)

=

0,90 – 0,97; для больших (D

> 150 мм)

=

0,94 –

0,99.

Закономерности

движения поршня у насосов с

кривошипно-шатунным приводом.

Схема действия кривошипно-шатунного

механизма показана на рис. 6.17. За один

оборот вала поршень проходит путь 2S,

за n

оборотов в секунду – 2Sn,

следовательно, средняя скорость поршня

.

(6.32)

Поскольку

движение поршню передается кривошипным

приводом, то скорость поршня непрерывно

изменяется от 0 в мертвых точках его

положения до максимума в среднем

положении. Если учесть, что отношение

r/мало, то путь (x),

пройденный поршнем, равняется проекции

дуги, описанной кривошипом, на ось

насоса, т.е.

.

(6.33)

Рис.

6.17. Движение поршня у насосов с

кривошипно-шатунным механизмом

Скорость

поршня является первой производной от

пути по времени

.

Если

угол

выражен в радианах, то

,

где

– угловая скорость, поэтому

.

(6.34)

Из

уравнения (6.34) видно, что в мертвых точках

положения поршня при

=

0 или

=

скорость равна нулю, а в среднем его

положении максимальна, так как sin(/2)

= 1. Максимальное

значение скорости поршня будет

.

(6.35)

Поскольку

(по уравнению (6.32)), а

,

то

(6.36)

Диаграмма

подачи поршневого насоса.

В правильно работающем насосе жидкость

непрерывно следует за поршнем. Секундный

объем жидкости, подаваемый насосом в

данный момент (мгновенная производительность

),

равен скорости поршня, умноженной на

его площадь. Так какF

= const, то изменение

подаваемого объема зависти от изменении

скорости.

,

(6.37)

или

.

(6.38)

Таким

образом, расход нагнетаемой жидкости

изменяется по синусоиде. Необходимо,

однако, помнить, что в насосах простого

(однократного) действия при изменении

от 0 до

(рис. 6.17) происходит всасывание, а

нагнетание идет в диапазоне

<

< 2.

В насосах двойного действия нагнетание

осуществляется в течение всего периода

вращения маховика, что уменьшает

неравномерность подачи нагнетаемой

жидкости. Зависимости мгновенной

производительности для насосов простого

и двойного действия от угла поворота

кривошипа

приведены на рис. 6.18 и 6.19

Рис

6.16. Диаграмма подачи поршневого насоса

простого действия

Рис.

6.19. Диаграмма подачи поршневого насоса

двойного действия

Пользуясь

соотношениями (6.29) и (6.30), а также (6.38),

можно найти отношение максимальной

производительности к средней, называемое

степенью неравномерности. Максимальная

производительность из (6.38) будет при

sin

= 1

.

(6.39)

Тогда

для насоса простого действия

(6.40),

а

для насоса двойного действия в

пренебрежении площади штока по сравнению

с площадью цилиндра (f

<< F)

(6.41)

уменьшения неравномерности подачи и

смягчения гидравлических ударов

(например, при быстром закрытии задвижки

на напорном трубопроводе) поршневые

насосы снабжаются воздушными колпаками

(рис. 6.20), которые устанавливают на входе

жидкости в насос (всасывающий колпак)

и выходе из насоса (нагнетательный

колпак). Воздушный колпак представляет

собой буферный промежуточный сосуд,

около 50% емкости которого занимает

воздух. При ускорении движения поршня,

т. е. когда в воздушный колпак поступает

наибольшее количество жидкости, воздух,

находящийся в колпаке, сжимается. Избыток

жидкости поступает в колпак и удаляется

из него, когда подача становится ниже

средней. При этом давление воздуха,

находящегося в колпаке, изменяется

незначительно (поскольку его объем

гораздо больше поступающей жидкости)

и движение жидкости в нагнетательном

(или всасывающем) трубопроводе становится

близким к равномерному.

Рис.

6.20. Поршневой насос с воздушными колпаками

Диафрагмовые

насосы.

Диафрагмовые (мембранные) насосы

применяются для перекачивания жидкостей,

химически действующих на рабочие органы

насоса. В таких насосах роль поршня

выполняет упругая диафрагма – мембрана.

На рис. 6.21 изображен мембранный насос.

Цилиндр 3, в котором возвратно-поступательно

движется плунжер 4, заполнен неагрессивной

жидкостью. При его движении вверх

происходит изменение объема камеры

перед диафрагмой и давления жидкости

в ней, которое передается через мембрану

перекачиваемой жидкости. При этом

всасывающий клапан поднимается и через

него происходит засасывание агрессивной

жидкости в клапанную коробку и в

освободившийся объем перед мембраной.

При обратном ходе плунжера давление

неагрессивной жидкости под плунжером

возрастает, и мембрана вследствие этого

движется влево. Всасывающий клапан в

клапанной коробке закрывается и

открывается нагнетательный клапан, а

агрессивная жидкость через патрубок 7

перекачивается в нагнетательный

трубопровод. Клапанная коробка и клапаны

изготавливаются из химически стойких

материалов, упругая диафрагма – из

каучука или стали.

Рис.

6.21. Диафрагмовый насос: 1 – корпус; 2 –

диафрагма (мембрана); 3 – цилиндр; 4 –

плунжер; 5 – клапаны; 6, 7 – всасывающий

и нагнетательный патрубки; 8 – сальниковые

уплотнители

Объемные

роторные насосы

работают, как и поршневые по принципу

вытеснения жидкости. В отличие от

поршневых насосов в конструкции роторных

насосов всасывающих и нагнетательных

клапанов нет. Главными частями роторного

насоса являются: статор или неподвижная

часть насоса; ротор, вращающийся от

ведущего вала, и вытеснители, вращающиеся

вместе с ротором.

В

зависимости от вида вытеснителей

роторные насосы бывают шестеренные,

пластинчатые и винтовые.

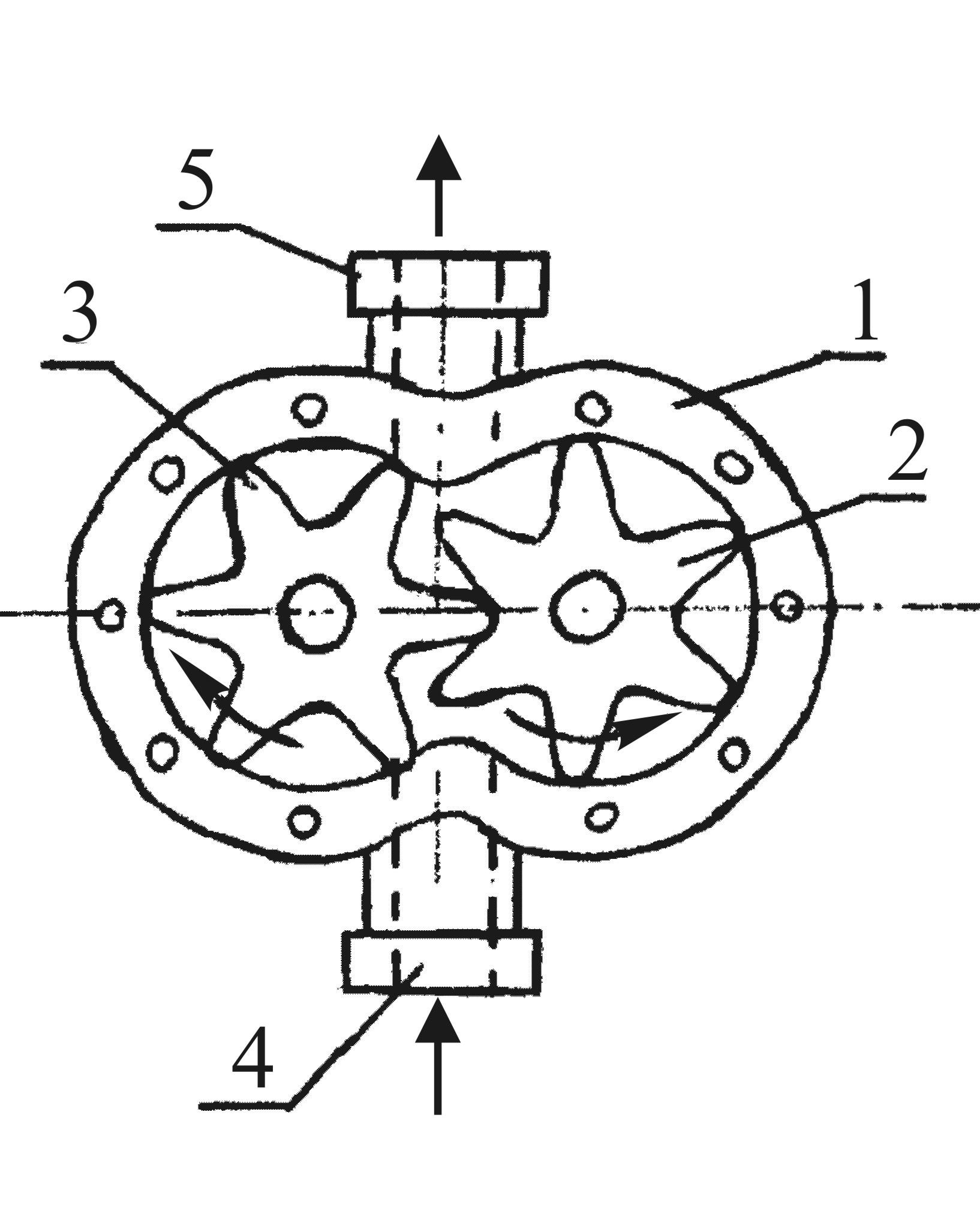

Шестеренные

насосы.

Наиболее простым и распространенным

из роторных насосов является шестеренный

насос, устройство которого представлено

на рис. 6.22.

.

Рис.

6.22. Шестеренный насос: 1 – корпус; 2, 3

–

шестерни; 4, 5 – всасывающий и нагнетательный

патрубки

Рабочей

частью насоса являются две шестерни с

внешним зацеплением, плотно охватываемые

корпусом насоса. Ведущая шестерня

получает вращение от двигателя, другая

шестерня, вращающаяся в противоположную

сторону, является ведомой. Направление

вращения шестерен на рис. 6.22 показано

стрелками. При вращении шестерен жидкость

захватывается впадинами между зубьями

и переносится ими из области всасывания

в область нагнетания, где затем она

вытесняется из впадин, когда зубья

вступают в зацепление, и проталкивается

в нагнетательный патрубок 5. Во время

вращения зубчатых шестерен всасывание

жидкости происходит с той стороны, где

зубья выходят из зацепления.

Эти

насосы отличаются равномерностью подачи

и могут работать при больших числах

оборотов, достигая 50 об/с. Они могут

перекачивать сильно вязкие и густые

жидкости. Шестеренные насосы обладают

реверсивностью, т.е. при изменении

направления вращения шестерен области

всасывания и нагнетания меняются

местами. Объемный к.п.д V

шестеренного насоса достигает 0,7 – 0,9.

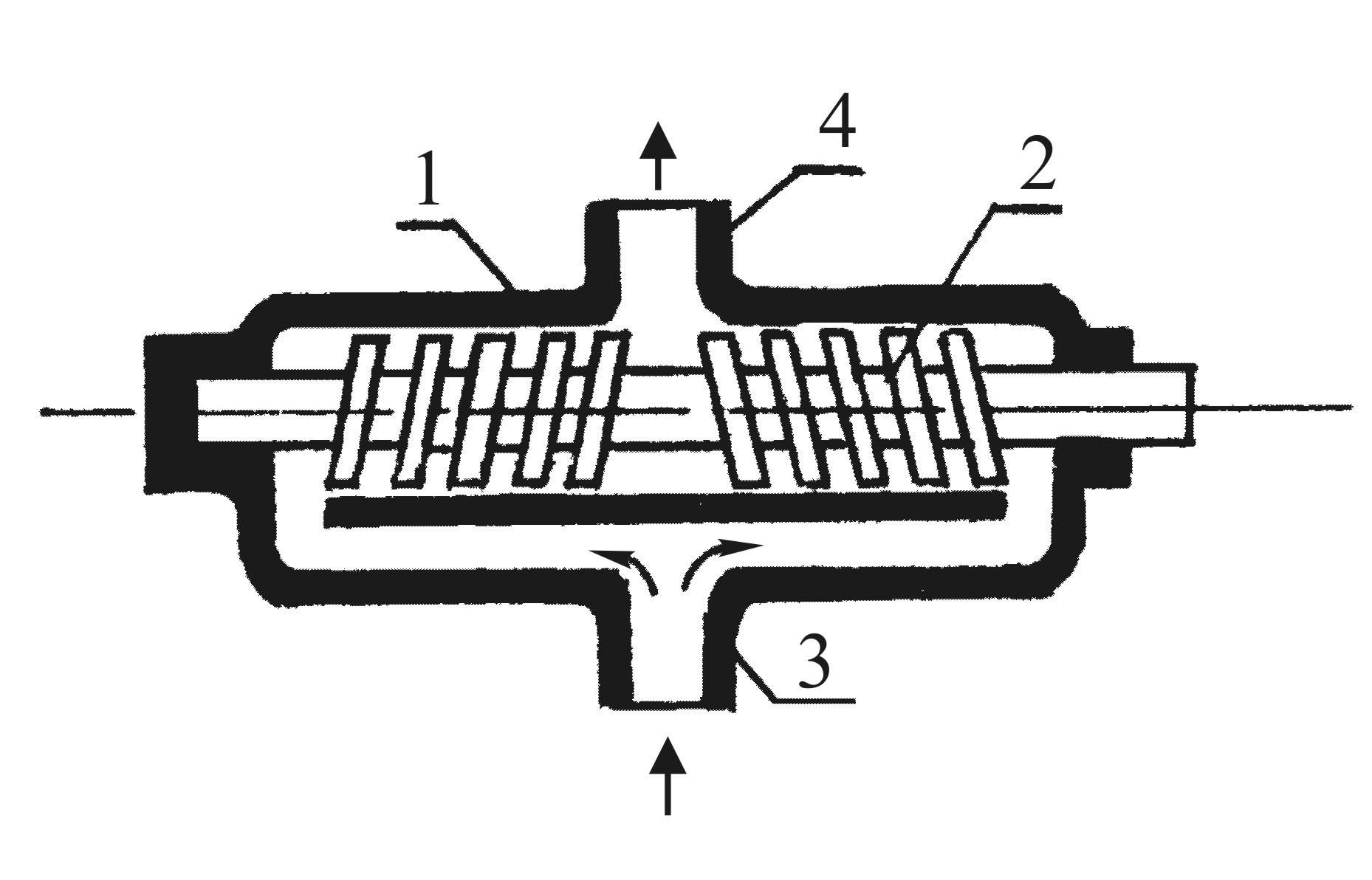

Пластинчатые

насосы.

На рис. 6.23 изображен пластинчатый насос.

Ротор насоса 1 расположен эксцентрично

относительно внутренней полости корпуса

2, в результате чего образуется серповидное

пространство 4. В роторе имеются радиальные

пазы, в которых могут перемещаться

пластины 3. При вращении ротора пластины,

под действием центробежной силы плотно

прижимаются к внутренней поверхности

корпуса. При этом серповидное пространство

4 делится на зоны всасывания и нагнетания.

Зона всасывания расположена от

всасывающего патрубка 5 до вертикальной

оси насоса (точка О

левее ее располагается зона нагнетания.

Подача жидкости этими насосами равномерна

и практически не зависит от напора, ее

можно регулировать изменением числа

оборотов ротора. Пластинчатые насосы

могут использоваться для перекачивания

вязких и густых жидкостей.

Рис.

6.23. Пластинчатый насос: 1– ротор; 2–

корпус; 3 – пластина; 4 – серповидное

рабочее пространство; 5, 6 – всасывающий

и нагнетательный патрубки; е –

эксцентриситет

Винтовые

насосы.

Для перекачивания вязких жидкостей

применяются винтовые насосы (рис. 6.24).

Р

6.24. Винтовой насос: 1 – корпус; 2 – винт;

3, 4 – всасывающий и нагнетательный

патрубки.

В

корпусе насоса 1 расположен винт 2, плотно

прилегающий к цилиндри-ческой части

корпуса. Жидкость поступает через

патрубок 3 в нарезку винта и переносится

между витками вдоль оси винта к центру

насоса, где сходятся встречные нарезки

винта и далее вытесняется в нагнетательный

патрубок 4. В промышленности используются

насосы, имеющие, в частности, два или

три винта. В насосах с тремя винтами, из

которых средний является ведущим, а два

боковых – ведомыми, направление нарезки

ведомых винтов противоположно направлению

нарезки ведущего. Давление, развиваемое

винтовыми насосами, зависит от числа

шагов винтовой нарезки. Производительность

этих насосов увеличивается с увеличением

числа оборотов винтов. Давление,

развиваемое насосом, при этом не

изменяется.

Пневматический

насос Монтежю.

Пневматические насосы относятся к

объемным насосам и работают по принципу

вытеснения из резервуара жидкости газом

(воздухом). Устройство такого насоса

показано на рис. 6.25. Насос Монтежю

работает следующим образом. Жидкость

поступает в резервуар 1 самотеком через

кран 2. В это же время должен быть открыт

кран 3, через который удаляется воздух

из резервуара. Когда резервуар наполнится

жидкостью, краны 2 и 3 закрывают, а краны

4 и 5 открывают. Через кран 4 поступает

сжатый воздух и вытесняет жидкость

через кран 5 в нагнетательный трубопровод.

Насос Монтежю является насосом

периодического действия, так как после

удаления жидкости из резервуара цикл

его работы снова повторяется. Н

этот применяется для перекачивания

небольших объемов химически агрессивных

жидкостей. Он прост по конструкции, но

имеет низкий к.п.д. (0,1 – 0,25).

Рис.

6.25. Пневматический насос Монтежю: 1–

резервуар; 2 – кран для впуска жидкости

в резервуар; 3 – кран для выпуска воздуха

из резервуара; 4 – кран для впуска сжатого

воздуха; 5 – кран на нагнетательной

трубе

Соседние файлы в папке Учебник для студентов

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Площадь поршневого насоса с учетом объемного рабочего объема Решение

ШАГ 0: Сводка предварительного расчета

ШАГ 1. Преобразование входов в базовый блок

Теоретическое объемное смещение: 0.004 Кубический метр на оборот –> 0.004 Кубический метр на оборот Конверсия не требуется

Количество поршней: 5 –> Конверсия не требуется

Длина хода поршневого насоса: 0.2 метр –> 0.2 метр Конверсия не требуется

ШАГ 2: Оцените формулу

ШАГ 3: Преобразуйте результат в единицу вывода

0.004 Квадратный метр –> Конверсия не требуется

19 Поршневые насосы Калькуляторы

Площадь поршневого насоса с учетом объемного рабочего объема формула

Площадь поршня = Теоретическое объемное смещение/(Количество поршней*Длина хода поршневого насоса)

Ap = VD/(n*SL)

Что такое теоретическое объемное смещение?

Объемное смещение или теоретическое объемное смещение поршневого насоса прямого вытеснения – это количество жидкости, перекачиваемой за один оборот.

Министерство образования

Оренбургской области

Государственное автономное

профессиональное образовательное учреждение

«Бугурусланский нефтяной колледж»

г. Бугуруслана Оренбургской

области

Методические указания для

обучающихся

по выполнению

практических занятий

по МДК 02.01Эксплуатация

нефтегазопромыслового оборудования

21.02.01Разработка

и эксплуатация нефтяных и газовых месторождений

Разработчик: Люкшина Анна

Валерьевна

Бугуруслан, 2020

Рецензент: |

_________________________________________________________ (ФИО, должность, |

|

Разработчик: |

Люкшина |

Методические

указания. – Бугуруслан: ГАПОУ «Бугурусланский нефтяной колледж» г. Бугуруслана

Оренбургской области. 20____. – ____ с.

Методические

указания разработаны в соответствии с ФГОС СПО, рабочей программой МДК 02.01

Эксплуатация нефтегазопромыслового оборудования

для специальности/профессии 21.02.01Разработка

и эксплуатация нефтяных и газовых месторождений

В

методических указаниях изложены общие рекомендации по организации и проведению

практических занятий обучающихся. Приведен перечень тем лабораторных

работ/практических занятий, формы, методические указания по выполнению

практических занятий МДК 02.01 Эксплуатация нефтегазопромыслового оборудования

Методические

указания по МДК 02.01 Эксплуатация нефтегазопромыслового оборудования

рассмотрены

на заседании П(Ц)К ________________________

(наименование

П(Ц)К)

дисциплин

и рекомендованы к использованию в учебном процессе.

Протокол № _____ от «_____» __________ 20_____ г.

Председатель П(Ц)К ________________ _____________________

(личная подпись) (расшифровка

подписи)

СОГЛАСОВАНО

Методическим советом ГАПОУ «БНК» г. Бугуруслана Оренбургской области

Председатель Методического совета ________________ __________________

(личная подпись) (расшифровка

подписи)

1 Пояснительная записка

Методические указания по выполнению практических

занятий МДК 02.01 Эксплуатация нефтегазопромыслового оборудования предназначены

для обучающихся по специальности/профессии 21.02.01Разработка и

эксплуатация нефтяных и газовых месторождений

Цель методических указаний: оказание помощи обучающимся в

выполнении практических занятий по МДК 02.01 Эксплуатация нефтегазопромыслового

оборудования

Практические занятия проводятся после изучения

соответствующих разделов и тем МДК 02.01 Эксплуатация нефтегазопромыслового

оборудования

Выполнение практических занятий позволяет понять, где и

когда изучаемые теоретические знания и практические умения могут быть

использованы в будущей практической деятельности.

Целью

практических занятий является закрепление теоретических знаний:

– основные

понятия, законы и процессы термодинамики и теплопередачи;

– методы

расчета термодинамических и тепловых процессов;

–

классификацию, особенности конструкции, действия и эксплуатации котельных

установок, поршневых двигателей внутреннего сгорания, газотурбинных и

теплосиловых установок;

– основные

физические свойства жидкости;

– общие законы

и уравнения гидростатики и гидродинамики, методы расчета гидравлических

сопротивлений движущейся жидкости;

– методы

расчета по выбору оборудования и установлению оптимальных режимов его работы;

– методы и

правила монтажа, принцип работы и эксплуатации нефтегазопромыслового

оборудования и инструмента;

–

технологические операции по техническому обслуживанию наземного оборудования и

подземному ремонту скважин;

– меры предотвращения всех видов

аварий оборудования

и

приобретение практических умений:

– производить

расчеты требуемых физических величин в соответствии с законами и уравнениями

термодинамики и теплопередачи;

– определять

физические свойства жидкости;

– выполнять

гидравлические расчеты трубопроводов;

– подбирать

комплекты машин, механизмов, другого оборудования и инструмента, применяемого

при добыче, сборе и транспорте нефти и газа, обслуживании и ремонте скважин;

– выполнять

основные технологические расчеты по выбору наземного и скважинного

оборудования;

– проводить

профилактический осмотр оборудования.

Настоящие методические указания содержат задания,

которые позволят овладеть знаниями, умениями и навыками по специальности/профессии

21.02.01Разработка и эксплуатация нефтяных и газовых месторождений, и

направлены на формирование следующих компетенций:

|

ПК 2.1. |

Выполнять основные технологические расчеты по выбору наземного и |

|

ПК 2.2. |

Производить техническое обслуживание нефтегазопромыслового |

|

ПК 2.3. |

Осуществлять контроль работы наземного и скважинного оборудования на |

|

ПК 2.4. |

Осуществлять текущий и плановый ремонт нефтегазопромыслового |

|

ПК 2.5. |

Оформлять технологическую и техническую документацию по эксплуатации |

|

ОК 1. |

Понимать сущность и социальную значимость своей |

|

ОК 2. |

Организовывать собственную деятельность, |

|

ОК 3. |

Решать проблемы, оценивать риски и принимать решения в нестандартных |

|

ОК 4. |

Осуществлять поиск, анализ и оценку информации, необходимой для |

|

ОК 5. |

Использовать информационно-коммуникационные технологии для |

|

ОК 6. |

Работать в коллективе и команде, обеспечивать ее сплочение, эффективно |

|

ОК 7. |

Ставить цели, мотивировать деятельность коллектива исполнителей, |

|

ОК 8. |

Самостоятельно определять задачи профессионального и личностного |

|

ОК 9. |

Ориентироваться в |

Каждое практическое занятие содержит: тему, цель работы, форму

контроля, форму проведения, оснащение рабочего места, порядок выполнения

практического занятия, методические указания к заданию, само задание, задания

для закрепления темы, критерии оценивания, информационное обеспечение (порядок

оформления каждого практического занятия может иметь свою структуру в

зависимости от темы и характера деятельности: репродуктивный, частично-поисковый,

поисковый).

Перечень лабораторных работ/практических занятий представлен

в таблице 1

Таблица 1

|

№ п/п |

Тема |

Форма |

Количество |

|

60 |

Построение схем насосов объемного действия |

Проверка и оценка письменных |

2 |

|

61 |

Определение высоты всасывания поршневых насосов |

Проверка и оценка письменных |

2 |

|

62 |

Расчет производительности насоса |

Проверка и оценка письменных |

2 |

|

63 |

Расчет гидравлической и приводной мощности, КПД и |

Проверка и оценка письменных |

2 |

|

64-65 |

Гидравлический расчет поршневого насоса |

Проверка и оценка письменных |

4 |

|

66-67 |

Изучение основных узлов поршневых насосов |

Проверка и оценка письменных |

4 |

|

68 |

Определение усилий в основных деталях поршневых насосов |

Проверка и оценка письменных |

2 |

|

69-70 |

Построение рабочих характеристик центробежных |

Проверка и оценка письменных |

4 |

|

71-72 |

Конструкция основных узлов центробежных насосов |

Проверка и оценка письменных |

4 |

|

73-74 |

Конструкция основных узлов и деталей поршневых |

Проверка и оценка письменных |

4 |

|

75 |

Расчет охлаждения компрессоров |

Проверка и оценка письменных |

2 |

|

76 |

Определение производительности поршневых |

Проверка и оценка письменных |

2 |

|

77 |

Расчет мощности двигателя центробежного |

Проверка и оценка письменных работ |

2 |

|

78 |

Неисправности, возникающие при работе |

Проверка и оценка письменных |

2 |

|

79 |

Проверочный расчет работающего фонтанного |

Проверка и оценка письменных работ |

2 |

|

80 |

Расчет фонтанного подъемника по конечным и |

Проверка и оценка письменных |

2 |

|

81 |

Подбор и установка газлифтных клапанов |

Проверка и оценка письменных |

2 |

|

82 |

Расчет компрессорных подъемников |

Проверка и оценка письменных |

2 |

|

83-84 |

Изучение конструкций узлов насоса |

Проверка и оценка письменных |

4 |

|

85-86 |

Расчет подачи скважин насосов |

Проверка и оценка письменных |

4 |

|

87 |

Основные неисправности при работе насосов, |

Проверка и оценка письменных |

2 |

|

88 |

Расчет НКТ на прочность, расчет резьбы на |

Проверка и оценка письменных |

2 |

|

89-90 |

Выбор и расчет насосных штанг |

Проверка и оценка письменных |

4 |

|

91-92 |

Изучение конструкции узлов станка-качалки |

Проверка и оценка письменных |

4 |

|

93-94 |

Определение нагрузок на головку балансира |

Проверка и оценка письменных |

4 |

|

95-96 |

Уравновешивание станка-качалки |

Проверка и оценка письменных |

4 |

|

97-98 |

Изучение конструкции узлов погружного агрегата |

Проверка и оценка письменных |

4 |

|

99-100 |

Подбор оборудования для эксплуатации скважины |

Проверка и оценка письменных |

4 |

Практическое занятие № 60

Тема: Построение

схем насосов объемного действия

Цель работы: научиться работать со схемами насосов объемного действия

Форма проведения: индивидуальная

Формы контроля: Проверка и оценка письменных работ

преподавателем Оснащение

рабочего места: методические

рекомендации, учебник С.Л.Никишенко «Нефтегазопромысловое оборудование»

Порядок выполнения практического занятия:

1.

Изучение теоретического

материала

2.

Работа со схемами

3.

Ответы на вопросы

Методические указания по выполнению заданию:

Поршневой жидкостный насос является одним из первых

представителей насосов. Механическое вытеснение жидкости является одним из

первых принципов перекачивания жидкости.

Отличительной особенностью поршневых насосов от других

объемных гидромашин является необратимость их действия на воду. Другими словами

такие насосы не могут работать в качестве гидроприводов.

В настоящее время конструкция поршневого насоса претерпела

множество улучшений и современный вариант имеет прочный корпус и обладает

широкими возможностями для взаимодействия.

Принцип работы поршневого насоса

Работа поршневого жидкостного насоса основана на принципе

вытеснения. Основными рабочими органами такого оборудования являются: цилиндр и

поршень. Поршень перемещается в цилиндре совершая возвратно-поступательное

движение.

Работа поршневого насоса в

общем случае выглядит следующим образом

В цилиндре (позиция 8) перемещается поршень (позиция 7),

жестко соединенный со штоком (позиция 9), являющимся исполнительной частью

приводного кривошипно-шатунного механизма. При ходе поршня “вправо” полезный

объем цилиндра, т.е. объем, заполняющийся жидкостью, увеличивается, вследствие

чего давление в нем уменьшается.

Всасывающий клапан (позиция 4) при этом поднимается,

жидкость под действием внешнего давления на ее поверхности, чаще всего

атмосферного, входит в цилиндр через сосун (позиция 1), открытый обратный

клапан (позиция 2) и всасывающую трубу(позиция 3).

При ходе поршня “влево” жидкость, ранее вошедшая в цилиндр,

выталкивается движущимся поршнем. Давление в цилиндре насоса при этом

повышается. Всасывающий клапан (позиция 4) закрывается, а нагнетательный

клапан(позиция 5) поднимается и жидкость из цилиндра поступает в нагнетательный

трубопровод (позиция 6). Подача жидкости в нагнетательный трубопровод происходит

вследствие вытеснения из цилиндра движущимся поршнем предварительно засосанной

жидкости.

Плунжерные насосы высокого давления

Плунжерный насос – это разновидность насосов вытеснения.

Отличием плунжерного насоса является рабочий орган – плунжер. Его задачей

является перемещение вдоль оси цилиндра. Перемещаются плунжеры за счет

электропривода, раскручивающего коленвал.

Всасывание жидкости в цилиндр насоса происходит при

движении плунжера вверх. При этом всасывающий клапан К1 поднимается и жидкость

под действием внешнего давления входит в цилиндр насоса. При возвратном

движении плунжера вниз клапан К1 прижимается к своему гнезду, закрывая его, а

нагнетательный клапан К2 открывается, пропуская вытесняемую из цилиндра

жидкость в нагнетательный трубопровод.

Плунжер 1 насоса в работе соприкасается только с элементами

сальника 2, уплотняющими плунжер в цилиндре. При этом тщательность уплотнения достигается сжимаемой сальниковым стаканом

набивкой, уменьшающей трение и износ соприкасающихся поверхностей. Благодаря

этому цилиндр плунжерного насоса не изнашивается, а служит только емкостью,

заполняемой и опорожняемой в зависимости от направления движения плунжера.

Классификация поршневых насосов

Теперь, когда Вы знаете особенность этих двух типов

оборудования, предлагаем выделить их основную классификацию:

По видам действия:

поршневой насос простого действия – рабочая одна

сторона поршня;

поршневой насос двойного действия – обе стороны

поршня рабочие;

По типам расположения цилиндров:

горизонтальный;

вертикальный.

По видам приводов:

приводной – работает от двигателя, соединенного с

насосом через шатун;

прямого действия – смонтирован на общем штоке с

паровой машиной.

Устройство поршневого насоса

В основу устройства поршневых насосов входит полый

металлический цилиндр, в котором протекают все рабочие процессы.

Поршневой насос для воды в общем случае состоит из:

1. клапанов

2. поршня, перемещающегося в цилиндре

3. шатунного механизма

4. кривошипа

Назначение клапанов состоит в том, чтобы впускать воду, при

этом препятствуя её движению назад. В роли клапанов в зависимости от

конструкции может выступать шарик или мембрана.

Гидравлические поршневые насосы в качестве уплотняющего

элемента в обратном клапане используют шарик, изготовленный из стекла, пластика

или металла.

В мембранно поршневой насос в качестве клапана устанавливается резиновая

пластина (мембрана), закрепленная с одной стороны.

Перемещение поршня в цилиндре достигается благодаря

вращению кривошипа, закрепленного на одном валу с электродвигателем.

В устройство поршневого насоса современного типа входит несколько клапанов,

штоки которых закреплены на одном кривошипе. Вращаясь в подшипниках такие

регулируемые насосы поршневого типа способны обеспечить стабильную подачу.

Плунжерные насосы высокого давления способны работать с

водной средой и любыми жидкостями, наподобие воды, которые отличаются низкой

вязкостью и не могут вступать в реакцию с металлическими деталями оборудования.

Прибор работает, как дозатор. Плунжерный насос может быть ручной или

автоматический. При этом дозировочный насос осуществляет перекачку жидкости за

счёт высокого давления.

В отличие от поршневого особенностью плунжерного насоса

является отсутствие внутреннего уплотнения поршня. Это приводит к широкому

использованию их в области высоких давлений.

При этом плунжерный насос высокого давления обладает рядом

преимуществ:

насос довольно прост в монтаже

управлять плунжерным насосом высокого давления не

составляет большого труда

предусмотрена система смазки, позволяющая легко к ней

добраться

есть возможность отрегулировать плунжерный насос

высокого давления на выход нужного рабочего давления

Кроме того конструктивно выделяются аксиально и радиально поршневые типы насосов.

Отличие поршня от плунжера

По конструкции рабочего органа, вытесняющего жидкость из

цилиндра, поршневые насосы бывают с дисковым поршнем и плунжерные.

Поршень насоса (на рисунке слева) имеет вид диска,

уплотнение которого в цилиндре осуществляется с помощью специальных пружинящих

разрезных металлических(а чаще всего чугунных) колец. Тщательное уплотнение

дискового поршняв цилиндре может быть осуществлено также с помощью резиновых

или кожанных манжет.

В отличии от поршня, плунжер (на рисунке справа) – это

пустотелый цилиндр, длина которого намного больше диаметра. Он перемещается в

уплотняющем сальнике не соприкасаясь со стенками рабочего цилиндра. Плунжеры

изготавливаются в виде стержня(штока).

Рабочие характеристики

Подача поршневого насоса

Подачей насоса называется объемное количество жидкости,

подаваемое насосом в нагнетательный трубопровод в единицу времени. Это

определение относится ко всем насосам независимо от типов их конструкций.

Подача поршневого насоса Q выражается произведением

вытесненного за один ход объема V на число рабочих ходов за единицу времени.

Объем V=f*S, где f – площадь поршня, а S – его ход.

Подача

Q = f*(S*i/60), где i – число ходов в минуту.

S*i/60 = Vср – средняя скорость движения поршня с учетом

перемещения только при рабочем ходе.

Таким образом Q = f*Vср

Если рассматривать характеристику насоса, то подача поршневого насоса циклически изменяется

во времени, график подачи жидкости в напорный трубопровод для насоса

одностороннего действия имеет прерывистый характер.

В целях выравнивания графика подачи применяют поршневые

насосы двойного действия.

Подача плунжерного насоса

плунжерного насоса тройного действия равна утроенной подаче насоса одинарного

действия.

Q = 3*f*(S*i/60)

Трехплунжерный насос создает в сравнении с поршневыми

насосами равномерную подачу жидкости в систему нагнетания и, как

правило, не нуждается в установке специальных устройств для выравнивания

графика подачи.

Это свойство является существенным достоинством данного

типа насосов.

Мощность и КПД

Мощность и КПД поршневого и плунжерного насоса это основные

характеристики, говорящие о качестве работы оборудования. КПД – коэффициент

полезного действия – говорит о потерях в насосе и складывается из двух величин.

Гидравлический КПД – это потери мощности на гидравлические

сопротивление:

Механический КПД – показывает механические потери в

оборудовании, такие как трение и т.д.

Полезная мощность поршневого насоса:

N = Q · ρ · g · H,

где Q – подача насоса;

ρ – плотность воды;

Н – полная высота подъема жидкости.

Задание:

Начертите схемы и кратко опишите их

По

числу действия различают насосы:

а)

одностороннего действия, когда один ход поршня, сопровождается всасыванием

жидкости, а другой – нагнетанием (рисунок 1)

Рисунок

1 Рисунок

2 Рисунок 3

б)

двухстороннего действия, когда каждый ход поршня сопровождается процессами

всасывания и нагнетания (рисунок 2).

в) дифференциального действия (рисунок 3), в котором – совершается один процесс

всасывания при ходе поршня вправо и два процесса нагнетания. При ходе вправо

жидкость нагнетается из камеры Б, а при ходе влево из камеры А часть жидкости

протекает в камеру Б, а другая – в напорный трубопровод, улучшая равномерность

ее поступления.

Предположим,

что поршень движется с некоторой средней скоростью. Тогда объем жидкости,

вытесняемый поршнем в единицу времени, будет представлять собой идеальную

подачу насоса (среднюю подачу).

Обозначим:

площадь поршня – F, площадь сечения штока – f, длину хода поршня S, число

двойных ходов поршня в единицу времени п. Представим, характерные

конструктивные схемы гидравлической части однопоршневых насосов с их идеальными

подачами в таблице 1.

Таблица

1

|

Наименование насоса |

Конструктивная схема |

Объем, вытесняемый за ход |

Подача в 1 с |

Примечание |

|

|

Одно-поршневой одностороннего действия |

|

|

|

||

|

Одно-поршневой дифференциального действия |

|

|

|

|

|

|

Одно-поршневой двойного действия |

|

|

|

|

|

Вопросы для закрепления

1.

Как работает поршневой

насос?

2.

Виды по числу действия?

3.

Чем отличаются схемы?

4.

Что необходимо знать, чтобы

начертить схему?

Критерии

оценивания:

Оценка 5 – все

схемы зачерчены верно, есть описание каждой схемы

Оценка 4 – не все

схемы зачерчены верно, есть описание каждой схемы

Оценка 3 – не

схемы зачерчены верно, нет описания каждой схемы

Оценка 2 – все

схемы зачерчены не верно, отсутствует описание схем.

Информационное обеспечение:

С.Л.

Никишенко «Нефтегазопромысловое оборудование»

Практическое занятие № 61

Тема: Определение

высоты всасывания поршневых насосов

Цель

работы: формирование умения

определять значение допускаемой высоты всасывания поршневого насоса; в

результате анализа полученных результатов определять факторы, влияющие на

высоту всасывания; определять схему расположения насоса относительно приемной

емкости.

Форма проведения: индивидуальная

Формы контроля: Проверка и оценка письменных работ преподавателем

Оснащение рабочего места: методические рекомендации, учебник С.Л.Никишенко

«Нефтегазопромысловое оборудование»

Порядок выполнения практического занятия:

1.

Изучить теоретический материал

2.

Решить задачу

3.

Сделать рисунок к задаче

4.

Ответить на вопросы

Методические

указания по выполнению задания:

Под

процессом всасывания понимается захват жидкости из приемной емкости и

поступление ее в цилиндр насоса через всасывающий клапан. В большинстве случаев

приемная емкость установлена ниже уровня насоса. Во время процесса всасывания,

в цилиндре насоса и во всасывающей трубе создается разряжение, и под влиянием

внешнего атмосферного давления Р0 и разряжения внутри цилиндра

РВС, жидкость из емкости поднимается в цилиндр, открывая всасывающий

клапан. Работа всасывания определяется энергией, соответствующей разности этих

давлений:

всасывания, гидравлических потерь во всасывающем трубопроводе, преодоление сил

инерции жидкости, а также поднятие всасывающего клапана.

Общее

уравнение всасывания:

Степень разряжения в цилиндре РВ не

может быть меньше упругости паров перекачиваемой жидкости, т.к. выделение газов

и паров при этом приведет к срыву процесса нагнетания.

Для

подсчета высоты всасывания НВ предлагается выражение,

выведенное из условия, что гидравлические сопротивления во всасывающей линии

достаточно малы, вследствие ее небольшой длины и прямолинейности. Основные же

потери энергии, связаны с преодолением сил инерции жидкости во всасывающем трубопроводе.

Задание: решите задачу

Исходные

данные:

–

тип насоса ЗИФ-Р-200/40,

–

частота вращения кривошипного вала насоса n = 81 мин-1,

–

допустимое разряжение в полости цилиндра РВ = 0,0266 МПа,

–

диаметр DВ = 75 мм и длина lВ = 6 м всасывающей

линии,

–

диаметр цилиндра Dц = 85 мм и длина хода поршня S = 140 мм

насоса,

–

плотность, перекачиваемой жидкости r = 1050 кг/м3,

–

потери напора на поднятие всасывающего клапана hк = 0,5 м (для

всех вариантов).

Произведя

вычисления и получив ответ, проанализировать, как располагаются между собой

приемная емкость и насос, а также изобразить схему их взаимного размещения с

указанием размеров.

Заключение: высота

всасывания имеет положительное значение, следовательно, приемная емкость может

находиться ниже оси цилиндров насоса, на высоту всасывания в данном случае

оказало большое влияние значительное число двойных ходов и высокая плотность

жидкости.

Задания для закрепления темы:

1.

От чего зависит подача поршневого насоса?

2.

Как определяется объемный коэффициент подачи?

3.

Как изменяется скорость движения поршня в течение хода?

4.

От чего зависит допустимый вакуум в цилиндре?

5.

Каким образом число двойных ходов поршня влияет на высоту

Критерии

оценивания:

Оценка 5 – записаны

основные формулы и их пояснение, задача решена верно, есть схема к задаче,

ответы на вопросы точные и полные

Оценка 4 – записаны

основные формулы и их пояснение, задача решена верно, но с неточностями, есть

схема к задаче, ответы на вопросы точные, но не полные

Оценка 3 – записаны

основные формулы без пояснения, задача решена не совсем верно, есть схема к

задаче, ответы на вопросы не точные

Оценка 2 – не

записаны основные формулы и их пояснение, задача решена не верно, нет схема к

задаче, нет ответов на вопросы

Информационное обеспечение:

С.Л.

Никишенко «Нефтегазопромысловое оборудование»

https://studopedia.ru/17_5019_primer-vipolneniya-zadaniya.html

Практическое занятие № 62

Тема: Расчет

производительности насоса

Цель работы: научиться определять теоретическую подачу насосов

объемного действия;

научиться определять действительную подачу насосов

объемного действия.

Форма проведения: индивидуальная

Формы контроля: Проверка и оценка письменных работ

преподавателем

Оснащение рабочего места: методические рекомендации, учебник С.Л.Никишенко

«Нефтегазопромысловое оборудование»

Порядок выполнения практического занятия:

1.

Изучить теоретический материал

2.

Оформить примеры задач

3.

Решить задачу

4.

Ответить на вопросы

Методические указания по выполнению задания:

Насос – это гидравлическая машина,

предназначенная для преобразования механической энергии двигателя, приводящего

насос в действие, в механическую энергию перекачиваемой жидкости.

По принципу действия, насосы

подразделяются на гидродинамические (турбонасосы) и гидростатические

(объемные).

К объемным насосам относятся: поршневые,

плунжерные, диафрагменные, шестеренчатые.

В поршневом насосе, перекачивающем

жидкость, происходит поочередное заполнение жидкостью рабочих камер и ее

вытеснение в результате соответственно увеличения или уменьшения их объема.

Теоретическая подача насоса

определяется суммой объемов, описываемых поршнями в единицу времени по

следующим формулам:

для одноцилиндрового насоса одинарного

действия

QT = Fsn

для одноцилиндрового насоса двойного действия

QT = (2F – f) sn;

для двухцилиндрового насоса двойного

действия

QT = 2 (2F – f) sn;

для трехцилиндрового насоса простого

действия

QT = 3Fsn

в общем виде

QT = αzFsn

где α – коэффициент, учитывающий объем,

занимаемый штоком, α = 1 – (f / 2F);

f – площадь поперечного сечения штока;

n – частота

вращения вала кривошипа в единицу времени;

z – число рабочих цилиндров насоса.

Действительная подача насоса Q всегда меньше

теоретической QT. Это обусловлено:

а) утечками жидкости через уплотнения

штока или поршня в атмосферу;

б) перетоком жидкости через уплотнения

поршня внутри цилиндра;

в) утечками жидкости в клапанах вследствие

их негерметичности и запаздывания закрывания;

г) подсосом воздуха через уплотнения

сальника;

д) дегазацией жидкости в цилиндре

насоса вследствие снижения давления в рабочей камере;

е) отставанием жидкости от движущегося

поршня.

Утечки, перечисленные в п.п. а), б) и

в), учитываются коэффициент утечек αу, явления, перечисленные

в п.п. г) д) и е), коэффициент наполнения αн.

Произведение коэффициентов утечек и

наполнения называется коэффициентом подачи α, который характеризует

отношение действительной подачи насоса к теоретической,

α = αу αн =

Q / QT .

Коэффициент подачи зависит от качества

уплотнений, степени их изношенности, свойств перекачиваемой жидкости и режима

работы насоса. В реальных условиях коэффициент подачи колеблется от 0,85 до 0,98.

Зная диаметр поршня, определяем площадь поршня:

F = πD2 /

4.

Если насос двойного действия необходимо рассчитать

площадь поперечного сечения штока

f = πd2 /

4.

Затем рассчитываем теоретическую подачу данного

насоса

QT = [1 – (f / 2F)]zFsn.

Для определения фактической (или действительной)

подачи необходимо учесть коэффициент подачи

α = QФ/QT .

Пример решения

задачи

Задача.

Одноцилиндровый насос двойного действия имеет поршень диаметром D = 160 мм, шток

диаметром d = 60 мм, длину хода поршня s = 0,5 м, частоту двойных ходов n = 1,5с-1,

коэффициент подачи α = 94%. Определить действительную подачу насоса.

Дано:

D = 160 мм

d = 60 мм

s = 0,5 м

α = 94%

n = 1,5с-1

.

Q , м3/с

– ?

Решение.

Находим площадь поршня

F = πD2 /

4 = 3,14 * (0,16)2 / 4 = 0,020 м2.

Т.к. насос двойного действия находим площадь

поперечного сечения штока

f = πd2 /

4 = 3,14 * (0,06)2 / 4 = 0,003 м2.

Теоретическая подача насоса будет равна

QT = (2F – f) sn = (2 * 0,020 – 0,003) * 0,5 * 1,5 = 0,028 м3/с.

Действительная подача насоса

Q = α * QT =

0,94 * 0,028 = 0,026 м3/с.

Задание по вариантам:

|

Дан- ные |

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Тип насоса |

1-но цил. прост. действ |

1-но цил. 2-го действ |

2-х цил. 2-го действ |

3-х цил. прост. действ |

1-но цил. прост. действ |

1-но цил. 2-го действ |

2-х цил. 2-го действ |

3-х цил. прост. действ |

1-но цил. прост. действ |

1-но цил. 2-го действ |

|

D, мм |

50 |

185 |

180 |

50 |

100 |

180 |

100 |

185 |

120 |

160 |

|

d, мм |

– |

80 |

70 |

– |

– |

70 |

40 |

– |

– |

65 |

|

s, м |

0,12 |

0,125 |

0,25 |

0,4 |

0,45 |

0,5 |

0,6 |

0,65 |

0,12 |

0,125 |

|

n, с-1 |

1,7 |

1,5 |

1,42 |

1,33 |

1,17 |

1,1 |

1,0 |

0,92 |

1,7 |

1,5 |

|

α, % |

85 |

86 |

87 |

88 |

89 |

90 |

91 |

92 |

93 |

94 |

|

Дан- ные |

Варианты |

|||||||||

|

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

|

Тип насоса |

2-х цил. 2-го действ |

3-х цил. прост. действ |

1-но цил. прост. действ |

1-но цил. 2-го действ |

2-х цил. 2-го действ |

3-х цил. прост. действ |

1-но цил. прост. действ |

1-но цил. 2-го действ |

2-х цил. 2-го действ |

3-х цил. прост. действ |

|

D, мм |

120 |

100 |

130 |

140 |

130 |

180 |

140 |

130 |

140 |

120 |

|

d, мм |

50 |

– |

– |

60 |

55 |

– |

– |

55 |

60 |

– |

|

s, м |

0,25 |

0,4 |

0,45 |

0,5 |

0,6 |

0,65 |

0,12 |

0,125 |

0,25 |

0,4 |

|

n, с-1 |

1,42 |

1,33 |

1,17 |

1,1 |

1,0 |

0,92 |

1,7 |

1,5 |

1,42 |

1,33 |

|

α, % |

95 |

96 |

97 |

98 |

85 |

86 |

87 |

88 |

89 |

90 |

|

Дан- ные |

Варианты |

|||||||||

|

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

|

|

Тип насоса |

1-но цил. прост. действ |

1-но цил. 2-го действ |

2-х цил. 2-го действ |

3-х цил. прост. действ |

1-но цил. прост. действ |

1-но цил. 2-го действ |

2-х цил. 2-го действ |

3-х цил. прост. действ |

2-х цил. 2-го действ |

1-но цил. прост. действ |

|

D, мм |

160 |

120 |

160 |

130 |

180 |

100 |

185 |

140 |

50 |

185 |

|

d, мм |

– |

50 |

65 |

– |

– |

45 |

80 |

– |

20 |

– |

|

s, м |

0,45 |

0,5 |

0,6 |

0,65 |

0,12 |

0,125 |

0,25 |

0,4 |

0,45 |

0,5 |

|

n, с-1 |

1,17 |

1,1 |

1,0 |

0,92 |

1,7 |

1,5 |

1,42 |

1,33 |

1,17 |

1,1 |

|

α, % |

91 |

92 |

93 |

94 |

95 |

96 |

97 |

98 |

85 |

86 |

Задания для закрепления темы

1.

Как можно определить теоретическую

подачу насоса?

2.

Как находится мощность насоса?

3.

С помощью какой формулы

определяется КПД насоса?

Критерии

оценивания:

Оценка 5 –

записаны основные формулы и их пояснение, задача решена верно, ответы на

вопросы точные и полные

Оценка 4 –

записаны основные формулы и их пояснение, задача решена верно, но с

неточностями, ответы на вопросы точные, но не полные

Оценка 3 –

записаны основные формулы без пояснения, задача решена не верно, ответы на

вопросы не точные

Оценка 2 – не

записаны основные формулы и их пояснение или записаны частично, задача решена не

верно, нет ответов на вопросы

Информационное обеспечение:

С.Л.

Никишенко «Нефтегазопромысловое оборудование»

Практическое занятие № 63

Тема: Расчет

гидравлической и приводной мощности, КПД и мощности двигателя

Цель работы: научиться правильно рассчитывать мощность и к.п.д. насосов

объемного действия.

Форма проведения: индивидуальная

Формы контроля: Проверка и оценка письменных работ

преподавателем

Оснащение рабочего места: методические рекомендации, учебник С.Л.Никишенко

«Нефтегазопромысловое оборудование»

Порядок выполнения практического занятия:

1.

Изучить теоретический материал

2.

Решить задачи

3.

Ответить на вопросы

Методические указания по выполнению задания:

Работа насоса, совершаемая за один

оборот кривошипа,

А = FsHпρg,

где Hп – высота подъема

жидкости.

Полным или манометрическим подъемом Hп

будет равен

Hп = hн + hs

где hн –

высота нагнетания hн = pн / ρg,

hs –

высота всасывания hs = (pa – pв) /

ρg

Гидравлическую или полезную мощность насоса

простого действия определяют по формуле

Nг = А n = ρgFsnHп.

где ρ – относительная плотность

перекачиваемой жидкости,

g – ускорение свободного падения,

F– площадь

поперечного сечения поршня;

s – длина хода

поршня;

n – частота вращения вала кривошипа в единицу времени;

Hп – полный или манометрический подъем.

Более простой вид формула будет иметь,

если мощность Nг выразить через подачу насоса

Nг = ρgQHп.

Для определения мощности приводного

двигателя необходимо учесть к.п.д. насоса

ή = Nг/N.

К.п.д. насоса определяется произведением

механического к.п.д. на гидравлический.

Таким образом, мощность, необходимая

для приведения насоса в действие,

N = QρgН / ήгήм.

где Q – фактическая подача насоса; Н – полная

высота подъема жидкости.

Двигатель для насоса необходимо

выбирать с учетом возможных перегрузок, а также к.п.д. передачи ήп

Nдв = φ N / ήп

где φ – коэффициент запаса (для больших насосов φ =

1 – 1,15, для малых насосов φ = 1,2-1,5);

ήп – к.п.д. передачи между двигателем и

насосом (для клиноременной передачи он равен 0,92 и для цепной – 0,98).

Задача №1.

Зная

подачу насоса и давление, необходимое для подъема жидкости, можем определить полезную мощности насоса

Nг = р*Q

Для определения мощность на валу поршневого насоса

необходимо учесть к.п.д. насоса

ή = Nг/N.

Задача №2.

Зная

подачу насоса полный или манометрический подъем и плотность перекачиваемой

жидкости, можем определить полезную

мощности насоса

Nг = QρgН

Для определения мощность

на валу поршневого насоса необходимо учесть к.п.д. насоса

N = Nг/ ή.

Задача №3.

Зная

подачу насоса полный или манометрический подъем и плотность перекачиваемой

жидкости, можем определить полезную

мощности насоса

Nг = QρgН

Для определения к.п.д. насоса используем формулу

ή = Nг/N.

Пример решения задач

Задача №1.

Задача.

Определить мощность на валу поршневого насоса, если его подача Q = 0,04 м3/с,

давление необходимое для подъема жидкости р = 6,5 МПа, к.п.д. насоса ή = 0,85.

Дано:

Q = 0,04 м3/с

р = 6,5 МПа

ή = 0,85 .

N, кВт – ?

Решение.

Находим полезную мощность насоса

Nг = р*Q = 0,04 * 6,5 *

106 = 260000 Вт = 260 кВт

Мощность на валу поршневого насоса будет равна

N = Nг / ή

= 260/0,85 = 306 кВт

Задача №2.

Задача. Определить мощность на валу поршневого насоса, если его подача Q = 0,05 м3/с,

полный или манометрический подъем Н = 950

м, плотность перекачиваемой жидкости ρ = 710 кг/м3, к.п.д. насоса ή

= 0,88.

Дано:

Q = 0,05 м3/с

Н = 950 м

ρ = 710 кг/м3

ή = 0,88 .

N, кВт – ?

Решение.

Находим полезную мощность насоса

Nг = QρgН =

0,05 * 950 * 10 * 710 = 337250 Вт = 337,25 кВт

Мощность на валу поршневого насоса будет равна

N = Nг /

ή = 337,25/0,88 = 383 кВт

Задача №3

Задача.

Определить к.п.д. поршневого насоса, если его подача Q = 0,025 м3/с,

полный или манометрический подъем Н = 1000

м, плотность перекачиваемой жидкости ρ = 850 кг/м3, мощность на

валу поршневого насоса N = 240 кВт.

Дано:

Q = 0,025 м3/с

Н = 1000 м

ρ = 850 кг/м3

N = 240 кВт .

ή – ?

Решение.

Находим полезную мощность насоса

Nг = QρgН =

0,025 * 1000 * 10 * 850 = 212500 Вт = 212,5 кВт

Определим к.п.д.

насоса

ή = Nг/N =

212,5/240 = 0,89.

Задание по вариантам:

Задача №1.

|

Дан- ные |

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Q, м3/с |

0,048 |

0,05 |

0,056 |

0,014 |

0,025 |

0,037 |

0,03 |

0,02 |

0,035 |

0,018 |

|

р, МПа |

7,2 |

6,0 |

10,5 |

4,8 |

5,5 |

15,3 |

10,4 |

5,2 |

32 |

21 |

|

ή |

0,78 |

0,79 |

0,80 |

0,81 |

0,82 |

0,83 |

0,84 |

0,85 |

0,86 |

0,87 |

|

Дан- Ные |

Варианты |

|||||||||

|

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

|

Q, м3/с |

0,045 |

0,052 |

0,058 |

0,016 |

0,027 |

0,039 |

0,032 |

0,022 |

0,033 |

0,019 |

|

р, МПа |

7,4 |

6,2 |

10,2 |

5,0 |

5,4 |

15,5 |

10,6 |

5,3 |

30 |

22 |

|

Ή |

0,88 |

0,78 |

0,79 |

0,80 |

0,81 |

0,82 |

0,83 |

0,84 |

0,85 |

0,86 |

|

Дан- ные |

Варианты |

|||||||||

|

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

|

|

Q, м3/с |

0,047 |

0,054 |

0,057 |

0,015 |

0,026 |

0,034 |

0,036 |

0,024 |

0,031 |

0,017 |

|

р, МПа |

7,0 |

6,4 |

10,3 |

4,6 |

5,6 |

15,4 |

10,7 |

5,7 |

28 |

18 |

|

ή |

0,87 |

0,88 |

0,78 |

0,79 |

0,80 |

0,81 |

0,82 |

0,83 |

0,84 |

0,85 |

Задача №2.

|

Дан- ные |

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Q, м3/с |

0,048 |

0,05 |

0,056 |

0,014 |

0,025 |

0,037 |

0,03 |

0,02 |

0,035 |

0,018 |

|

Н, м |

800 |

810 |

820 |

830 |

840 |

850 |

860 |

870 |

880 |

890 |

|

ρ, кг/м3 |

710 |

720 |

730 |

740 |

750 |

760 |

770 |

780 |

790 |

800 |

|

ή |

0,78 |

0,79 |

0,80 |

0,81 |

0,82 |

0,83 |

0,84 |

0,85 |

0,86 |

0,87 |

|

Дан- ные |

Варианты |

|||||||||

|

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

|

Q, м3/с |

0,045 |

0,052 |

0,058 |

0,016 |

0,027 |

0,039 |

0,032 |

0,022 |

0,033 |

0,019 |

|

Н, м |

900 |

910 |

920 |

930 |

940 |

950 |

960 |

970 |

980 |

990 |

|

ρ, кг/м3 |

810 |

820 |

830 |

840 |

850 |

860 |

870 |

880 |

890 |

900 |

|

ή |

0,88 |

0,78 |

0,79 |

0,80 |

0,81 |

0,82 |

0,83 |

0,84 |

0,85 |

0,86 |

|

Дан- ные |

Варианты |

|||||||||

|

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

|

|

Q, м3/с |

0,047 |

0,054 |

0,057 |

0,015 |

0,026 |

0,034 |

0,036 |

0,024 |

0,031 |

0,017 |

|

Н, м |

1000 |

1010 |

1020 |

1030 |

1040 |

1050 |

1060 |

1070 |

1080 |

1090 |

|

ρ, кг/м3 |

910 |

920 |

930 |

940 |

950 |

960 |

970 |

980 |

990 |

1000 |

|

ή |

0,87 |

0,88 |

0,78 |

0,79 |

0,80 |

0,81 |

0,82 |

0,83 |

0,84 |

0,85 |

Задача №3.

|

Дан- ные |

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Q, м3/с |

0,048 |

0,05 |

0,056 |

0,014 |

0,025 |

0,037 |

0,03 |

0,02 |

0,035 |

0,018 |

|

Н, м |

800 |

810 |

820 |

830 |

840 |

850 |

860 |

870 |

880 |

890 |

|

ρ, кг/м3 |

710 |

720 |

730 |

740 |

750 |

760 |

770 |

780 |

790 |

800 |

|

N, кВт |

350 |

370 |

420 |

105 |

190 |

290 |

235 |

160 |

280 |

150 |

|

Дан- ные |

Варианты |

|||||||||

|

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

|

Q, м3/с |

0,045 |

0,052 |

0,058 |

0,016 |

0,027 |

0,039 |

0,032 |

0,022 |

0,033 |

0,019 |

|

Н, м |

900 |

910 |

920 |

930 |

940 |

950 |

960 |

970 |

980 |

990 |

|

ρ, кг/м3 |

810 |

820 |

830 |

840 |

850 |

860 |

870 |

880 |

890 |

900 |

|

N, кВт |

370 |

500 |

560 |

155 |

265 |

390 |

320 |

220 |

340 |

195 |

|

Дан- ные |

Варианты |

|||||||||

|

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

|

|

Q, м3/с |

0,047 |

0,054 |

0,057 |

0,015 |

0,026 |

0,034 |

0,036 |

0,024 |

0,031 |

0,017 |

|

Н, м |

1000 |

1010 |

1020 |

1030 |

1040 |

1050 |

1060 |

1070 |

1080 |

1090 |

|

ρ, кг/м3 |

910 |

920 |

930 |

940 |

950 |

960 |

970 |

980 |

990 |

1000 |

|

N, кВт |

490 |

570 |

695 |

185 |

320 |

423 |

445 |

305 |

395 |

220 |

Задания для закрепления темы:

1.

Как находится работа

насоса?

2.

При помощи какой формулы

определяется мощность насоса?

3.

Как определить КПД насоса?

Критерии

оценивания:

Оценка 5 –

записаны основные формулы и их пояснение, задачи решены верно, ответы на

вопросы точные и полные

Оценка 4 –

записаны основные формулы и их пояснение, задачи решены верно, но с

неточностями, ответы на вопросы точные, но не полные

Оценка 3 –

записаны основные формулы без пояснения, задачи решены не верно, ответы на

вопросы не точные

Оценка 2 – не

записаны основные формулы и их пояснение или записаны частично, задачи решены

не верно, нет ответов на вопросы

Информационное обеспечение:

С.Л.Никишенко

«Нефтегазопромысловое оборудование»

Практическое занятие № 64

Тема: Гидравлический

расчет поршневого насоса

Цель работы: закрепить вычислительные навыки по расчетам поршневого

насоса

Форма проведения: индивидуальная работа студентов

Формы контроля: Проверка и оценка письменных работ

преподавателем

Оснащение рабочего места: методические рекомендации, учебник С.Л.Никишенко

«Нефтегазопромысловое оборудование»

Порядок выполнения практического занятия:

1.

Изучить теоретический материал

2.

Записать необходимые формулы

3.

Решить задачи

4.

Ответить на вопросы

Методические указания по выполнению задания:

Основным рабочим элементом поршневого насоса является

цилиндр, в котором двигается поршень. Поршень совершает

возвратно-поступательные движения за счет кривошипно-шатунного механизма, чем

обеспечивается последовательное изменение объема рабочей камеры. За один полный

оборот кривошипа из крайнего положения поршень совершает полный ход вперед

(нагнетание) и назад (всасывание). При нагнетании в цилиндре поршнем создается

избыточное давление, под действием которого всасывающий клапан закрывается, а

нагнетательный клапан открывается, и перекачиваемая жидкость подается в

нагнетательный трубопровод. При всасывании происходит обратный процесс, при

котором в цилиндре создается разряжение за счет движения поршня назад,

нагнетательный клапан закрывается, предотвращая обратный ток перекачиваемой

среды, а всасывающий клапан открывается и через него происходит заполнение

цилиндра. Реальная производительность поршневых насосов несколько отличается от

теоретической, что связано с рядом факторов, таких как утечки жидкости,

дегазация растворенных в перекачиваемой жидкости газов, запаздывание открытия и

закрытия клапанов и т.д.

Для поршневого насоса простого действия формула расхода

будет выглядеть следующим образом:

Q = F·S·n·ηV

Q – расход (м3/с)

F – площадь поперечного сечения поршня, м2

S – длина хода поршня, м

n – частота вращения вала, сек-1

ηV – объемный коэффициент полезного действия

Для поршневого насоса двойного действия формула расчета

производительности будет несколько отличаться, что связано наличием штока

поршня, уменьшающего объем одной из рабочих камер цилиндра.

Q = F·S·n + (F-f)·S·n = (2F-f)·S·n

Q – расход, м3/с

F – площадь поперечного сечения поршня, м2

f – площадь поперечного сечения штока, м2

S – длина хода поршня, м

n – частота вращения вала, сек-1

ηV – объемный коэффициент полезного действия

Если пренебречь объемом штока, то общая формула

производительности поршневого насоса будет выглядеть следующим образом:

Q = N·F·S·n·ηV

Где N – число действий, совершаемых насосом за один оборот

вала.

Расчет напора

Как было отмечено выше, напор не является геометрической

характеристикой и не может отождествляться с высотой, на которую необходимо

поднять перекачиваемую жидкость. Необходимое значение напора складывается из

нескольких слагаемых, каждое из которых имеет свой физический смысл.

Общая формула расчета напора (диаметры всасывающего и

нагнетающего патрубком приняты одинаковыми):

H = (p2-p1)/(ρ·g) + Hг +

hп

H – напор, м

p1 – давление в заборной емкости, Па

p2 – давление в приемной емкости, Па

ρ – плотность перекачиваемой среды, кг/м3

g – ускорение свободного падения, м/с2

Hг – геометрическая высота подъема перекачиваемой среды, м

hп – суммарные потери напора, м

Первое из слагаемых формулы расчета напора представляет

собой перепад давлений, который должен быть преодолен в процессе перекачивания

жидкости. Возможны случаи, когда давления p1 и p2 совпадают,

при этом создаваемый насосом напор будет уходить на поднятие жидкости на

определенную высоту и преодоление сопротивления.

Второе слагаемое отражает геометрическую высоту, на которую

необходимо поднять перекачиваемую жидкость. Важно отметить, что при определении

этой величины не учитывается геометрия напорного трубопровода, который может

иметь несколько подъемов и спусков.

Третье слагаемое характеризует снижение создаваемого

напора, зависящее от характеристик трубопровода, по которому перекачивается

среда. Реальные трубопроводы неизбежно будут оказывать сопротивление току

жидкости, на преодоление которого необходимо иметь запас величины напора. Общее

сопротивление складывается из потерь на трение в трубопроводе и потерь в

местных сопротивлениях, таких как повороты и отводы трубы, вентили, расширения

и сужения прохода и т.д. Суммарные потери напора в трубопроводе рассчитываются

по формуле:

Hоб – суммарные потери напора,

складывающиеся из потерь на трение в трубах Hт и потерь в

местных сопротивлениях Нмс

Hоб = HТ + HМС =

(λ·l)/dэ·[w2/(2·g)] + ∑ζМС·[w2/(2·g)]

= ((λ·l)/dэ + ∑ζМС)·[w2/(2·g)]

λ – коэффициент трения

l – длинна трубопровода, м

dЭ – эквивалентный диаметр трубопровода, м

w – скорость потока, м/с

g – ускорение свободного падения, м/с2

w2/(2·g) – скоростной напор, м

∑ζМС – сумма всех коэффициентов местных сопротивлений

Расчет потребляемой мощности насоса

Выделяют несколько мощностей в зависимости от потерь при ее

передаче, которые учитываются различными коэффициентами полезного действия.

Мощность, идущая непосредственно на передачу энергии перекачиваемой жидкости,

рассчитывается по формуле:

NП = ρ·g·Q·H

NП – полезная мощность, Вт

ρ – плотность перекачиваемой среды, кг/м3

g – ускорение свободного падения, м/с2

Q – расход, м3/с

H – общий напор, м

Мощность, развиваемая на валу насоса, больше полезной, и ее

избыток идет на компенсацию потерь мощности в насосе. Взаимосвязь между

полезной мощностью и мощностью на валу устанавливается коэффициентом полезного

действия насоса. КПД насоса учитывает утечки через уплотнения и зазоры

(объемный КПД), потери напора при движении перекачиваемой среды внутри насоса

(гидравлический КПД) и потери на трение между подвижными частями насоса, такими

как подшипники и сальники (механический КПД).

NВ = NП/ηН

NВ – мощность на валу насоса, Вт

NП – полезная мощность, Вт

ηН – коэффициент полезного действия насоса

В свою очередь мощность, развиваемая двигателем, превышает

мощность на валу, что необходимо для компенсации потерь энергии при ее передаче

от двигателя к насосу. Мощность электродвигателя и мощность на валу связаны

коэффициентами полезного действия передачи и двигателя.

NД = NВ/(ηП·ηД)

NД – потребляемая мощность двигателя, Вт

NВ – мощность на валу, Вт

ηП – коэффициент полезного действия передачи

ηН – коэффициент полезного действия двигателя

Окончательная установочная мощность двигателя высчитывается

из мощности двигателя с учетом возможной перегрузки в момент запуска.

NУ = β·NД

NУ – установочная мощность двигателя, Вт

NД – потребляемая мощность двигателя, Вт

β – коэффициент запаса мощности

Задание: решите задачи, зарисуйте схемы

1.

Плунжерный насос одинарного

действия обеспечивает расход перекачиваемой среды 1 м3/ч. Диаметр

плунжера составляет 10 см, а длинна хода – 24 см. Частота вращения рабочего

вала составляет 40 об/мин.

Требуется найти объемный коэффициент полезного действия

насоса.

Решение:

Площадь поперечного сечения плунжера :

F = (π·d²)/4 = …….

Выразим коэффициент полезного действия из формулы расхода

плунжерного насоса:

ηV = Q/(F·S·n) = ……….

2.

Двухпоршневой насос двойного

действия создает напор 160 м при перекачивании масла с плотностью 920 кг/м3.

Диаметр поршня составляет 8 см, диаметр штока – 1 см, а длинна хода поршня

равна 16 см. Частота вращения рабочего вала составляет 85 об/мин. Необходимо

рассчитать необходимую мощность электродвигателя (КПД насоса и электродвигателя

принять 0,95, а установочный коэффициент 1,1).

Решение:

Площади попреречного сечения поршня и штока:

F = (3,14·0,08²)/4 = ………

F = (3,14·0,01²)/4 = ………

Производительность насоса находится по формуле:

Q = N·(2F-f)·S·n = 2·(2·0,005024-0,0000785)·0,16·85/60 =

………….

Далее находим полезную мощность насоса:

NП = 920·9,81·0,0045195·160 = …………

С учетом КПД и установочного коэффициента получаем итоговую

установочную мощность:

NУСТ = 6526,3/(0,95·0,95)·1,1 = ………. кВт

3.

Трехпоршневой насос перекачивет

жидкость с плотностью 1080 кг/м3 из открытой емкости в сосуд

под давлением 1,6 бара с расходом 2,2 м3/час. Геометрическая высота

подъема жидкости составляет 3,2 метра. Полезная мощность, расходуемая на

перекачивание жидкости, составляет 4 кВт. Необходимо найти величину потери

напора.

Решение:

Найдем создаваемый насосом напор из формулы полезной

мощности:

H = NП/(ρ·g·Q) = …………….. м

Подставим найденное значение напора в формулу напора,

выраженую через разность давлений, и найдем искомую величину:

hп = H – (p2-p1)/(ρ·g)

– Hг = ………………………. м

4.

Реальная производительность

винтового насоса составляет 1,6 м3/час. Геометрические

характеристики насоса: эксцентриситет – 2 см; диаметр ротора – 7 см; шаг

винтовой поверхности ротора – 14 см. Частота вращения ротора составляет 15

об/мин. Необходимо определить объемный коэффициент полезного действия насоса.

Решение:

Выразим искомую величину из формулы производительности

винтового насоса:

ηV = Q/(4·e·D·T·n) = ………………….

5.

Насос, имеющий КПД 0,78,

перекачивает жидкость плотностью 1030 кг/м3 с расходом 132 м3/час.

Создаваемый в трубопроводе напор равен 17,2 м. Насос приводится в действие

электродвигателем с мощностью 9,5 кВт и КПД 0,95. Необходимо определить,

удовлетворяет ли данный насос требованиям по пусковому моменту.

Решение:

Рассчитаем полезную мощность, идущую непосредственно на

перекачивание среды:

NП = ρ·g·Q·H = …………………….. = ………. Вт

Учтем коэффициенты полезного действия насоса и

электродвигателя и определим полную необходимую мощность электродвигателя:

NД = NП/(ηН·ηД)

= ……………… = ……. Вт

Поскольку нам известна установочная мощность двигателя,

определим коэффициент запаса мощности электродвигателя:

β = NУ/NД = 9500/8599 = …………

Для двигателей с мощностью от 5 до 50 кВт рекомендуется

выдирать пусковой запас мощности от 1,2 до 1,15. Полученное нами значение не попадает

в данный интервал, из чего можно сделать вывод, что при эксплуатации данного

насоса при заданных условиях могут возникнуть проблемы в момент его пуска.

Критерии

оценивания:

Оценка 5 –