нагревательных приборов систем

центрального отопления

Наиболее распространенными и универсальными

в применении нагревательными приборами

являются чугунные радиаторы . Их

устанавливают в жилых, общественных и

различных производственных зданиях.

Стальные трубы используем в качестве

нагревательных приборов в производственных

помещениях.

Определим вначале тепловой поток от

трубопроводов системы отопления.

Тепловой поток, отдаваемый помещению

открыто проложенными неизолированными

трубопроводами, определяют по формуле

3:

Фтр = Fтр ∙kтр

· (tтр –tв

) ∙ η,

(3)

где Fтр = π ∙ d · l – площадь

наружной поверхности трубы, м²;dиl– наружный диаметр и

длина трубопровода, м (диаметры

магистральных трубопроводов обычно

25…50 мм, стояков 20…32 мм, подводок к

нагревательным приборам 15…20 мм);kтр

– коэффициент теплопередачи трубы

Вт/(м2∙0С) определяют по

таблице 4 [1] в зависимости от температурного

напора и вида теплоносителя в трубопроводе,

ºС; η – коэффициент, равный для подающей

линии, расположенной под потолком, 0,25,

для вертикальных стояков – 0,5, для

обратной линии, расположенной над полом,

– 0,75, для подводок к нагревательному

прибору – 1,0

Подающий трубопровод находится под

окнами, т.е. в рабочей зоне помещения,

там же, где и нагревательные приборы,

поэтому для него, так же как и для подводок

к приборам, коэффициент η = 1. Площадь

поверхности участка подающего

магистрального трубопровода диаметром

40 мм и длиной 131 м

Fп.м

Fп.м

= 3,14 · 0,0425 · 131 = 17,5 м².

Площадь поверхности участка подающего

магистрального трубопровода диаметром

76 мм и длиной 14 м

Fп.м = 3,14 · 0,0788 · 14 = 3,5 м².

Для обратной линии, расположенной над

полом, η = 0,75. Площадь поверхности

обратного магистрального трубопровода

диаметром 76 мм и длиной 42 м

Fо.м = 3,14 · 0,0788 · 42 = 10,4 м².

Площадь поверхности 38 подводок (η = 1)

диаметром 32 мм и длиной 0,8 каждая:

Fпод = 38 · 3,14 · 0,032 · 0,8 = 3

м².

Для

Для

вертикальных стояков, η = 0,5. Площадь

поверхности стояков диаметром 32 мм и

длиной 18,4 м

Fв = 3,14 · 0,032 · 18,4 = 1,9 м².

Коэффициент теплопередачи труб для

средней разности температуры воды в

приборе и температуры воздуха в помещении

(95+70) / 2 – 20 = 62,5 ºС принимаем равным 12,2

Вт/(м²∙ºС). в соответствии с данными

таблицы 4 [1]. Тогда по формуле 7 для

подающей магистрали диаметром 40 мм и

длиной 131 м:

Фп.м1= 17,5 ∙ 12,2 · ( 95 – 20 ) ∙ 1 = 16013 Вт

Для подающего магистрального трубопровода

диаметром 76 мм и длиной 12 м

Фп.м2= 3,5 ∙ 12,2 · ( 95 – 20 ) ∙ 1 = 3203 Вт

Для обратного магистрального трубопровода

диаметром 76 мм и длиной 42 м

Фо.м = 10,4 ∙ 12,2 · ( 70 – 20 ) ∙ 0,75 = 4758 Вт

Для подводок к приборам

Фпод = 3 ∙ 12,2 · 62,5 ∙ 1 = 2288 Вт

Для вертикальных стояков

Фверт = 1,9 ∙ 12,2 · 75 ∙ 0,5 = 870 Вт

Суммарный поток теплоты от всех

трубопроводов:

Фтр = 16013 + 3203 + 4758 + 2288 + 870 = 24844 Вт

Тепловой

Тепловой

поток, отдаваемый нагревательными

приборами и трубопроводами, находящимися

в ремонтной мастерской, должен равняться

расчетным теплопотерям Фогр этого

помещения.

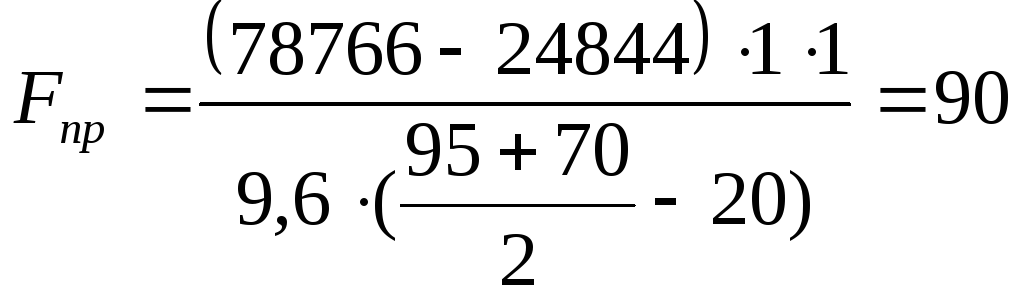

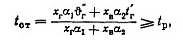

Требуемую площадь поверхности нагрева

(м²) приборов ориентировочно определяют

по формуле 4:

![]() ,

,

(4)

где Фогр-Фтр – теплоотдача нагревательных

приборов, Вт; Фтр – теплоотдача открытых

трубопроводов, находящихся в одном

помещении с нагревательными приборами,

Вт;

kпр – коэффициент

теплопередачи прибора, Вт/(м2∙0С).

для водяного отопленияtпр

= (tг+tо)/2;tг

иtо – расчетная температура

горячей и охлажденной воды в приборе;

для парового отопления низкого давления

принимаютtпр=100 ºС, в

системах высокого давленияtпр

равна температуре пара перед прибором

при соответствующем его давлении;tв

– расчетная температура воздуха в

помещении, ºС;

β1– поправочный коэффициент,

учитывающий способ установки

нагревательного прибора. При свободной

установке у стены или в нише глубиной

130 мм β1= 1; в остальных случаях

значения β1принимают исходя из

следующих данных: а) прибор установлен

у стены без ниши и перекрыт доской в

виде полки при расстоянии между доской

и отопительным прибором 40…100 мм

коэффициент β1= 1,05…1,02; б) прибор

установлен в стенной нише глубиной

более 130 мм при расстоянии между доской

и отопительным прибором 40…100 мм

коэффициент β1= 1,11…1,06; в) прибор

установлен в стене без ниши и закрыт

деревянным шкафом с щелями в верхней

доске и в передней стенке у пола при

расстоянии между доской и отопительным

прибором равном 150, 180, 220 и 260 мм коэффициент

β1соответственно равен 1,25; 1,19;

1,13 и 1,12; β1– поправочный коэффициент

β2– поправочный коэффициент,

учитывающий остывание воды в трубопроводах.

При открытой прокладке трубопроводов

водяного отопления и при паровом

отоплении β2=1. для трубопровода

скрытой прокладки, при насосной циркуляции

β2=1,04 (однотрубные системы) и

β2=1,05 (двухтрубные системы с

верхней разводкой); при естественной

циркуляции в связи с увеличением

остывания воды в трубопроводах значения

β2 должны умножаться на коэффициент

1,04.

м²

м²

Необходимое число секций чугунных

радиаторов для рассчитываемого помещения

оп-ределяют по формуле 5:

n=Fпр /fсекц,

(5)

где fсекц – площадь

поверхности нагрева одной секции, м²

(табл. 2 [1] ).

n= 90 / 0,254 = 355

Полученное значение nориентировочное. Его при необходимости

разбивают на несколько приборов и, введя

поправочный коэффициент β3,

учитывающий изменение среднего

коэффициента теплопередачи прибора в

зависимости от числа секций в нем,

находят число секций, принимаемое к

установке в каждом нагревательном

приборе:

nуст=n·β3

nуст=n·β3

(6)

nуст= 355 · 1,05 = 374

nуст= 355 · 1,05 = 374

Итак, принимаем к установке в участке

кузнечно-сварочном – 4 отопительных

прибора состоящих из 8 секций чугунных

радиаторов М-140, в участке слесарно-механическом,

в инструментально-роздаточной кладовой,

в венткамере и помещении для компрессора

– 1 отопительный прибор состоящая из 9

секций чугунных радиаторов М-140, в участке

проверки и регулировки ЭО ремонта и

зарядки аккумуляторов, в участке наружной

мойки и участке проверки и регулировки

топливной аппаратуры и гидросистем

принимаем по 2 отопительных прибора,

состоящие из 9 секций чугунных радиаторов

М-140, в участке диагностики и технического

обслуживания 3 отопительных прибора

состоящих из 9 секций чугунных радиаторов

М-140. В остальной части мастерской

размещаем 225 секции чугунных радиаторов

модели М-140 (т.е. 25 отопительных приборов

состоящих из 9 радиаторов). Трубопроводы

– стальные трубы.

1.4. Расчет воздухообмена ремонтной

Мастерской

В отделениях (цехах) ремонтной мастерской,

технологические процессы в которых

протекают с образованием вредных

выделений, целесообразна местная

вентиляция. Часовой объем отсасываемого

воздуха определим по формуле 7:

Q=K∙Vп,

(7)

где Q– воздухообмен,

м³/ч;Vп – объем помещения,

м³; К – кратность воздухообмена.

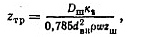

Объем помещения находим по формуле:

![]() ,

,

где а1,b1,c1– соответственно длина, ширина и высота

помещения участка;

Вычислим объем помещения кузнечно-сварочного

участка:

Vп = 12 ∙ 6 ∙ 5,1 = 367,2 м3

Воздухообмен находим по формуле:

Для кузнечно-сварочного участка К = 5

Q= 5 ∙ 367,2 = 1836 м3/ч

Вычислим объем помещения участка

проверки и регулировки топливной

аппаратуры и гидросистем:

Vп = 6 ∙ 6 ∙ 5,1 = 183,6 м3

Для участка проверки и регулировки

топливной аппаратуры и гидросистем К

= 5

Воздухообмен находим по формуле:

Q=K∙Vп

= 5 ∙ 183,6 = 918 м3/ч

Вычислим объем помещения участка

диагностики и технического обслуживания:

Vп = 9 ∙ 6 ∙ 5,1 = 275,4 м3

Воздухообмен находим по формуле:

Для участка диагностики и технического

обслуживания К=4,5

Q=K∙Vп

= 5 ∙ 275,4 = 1377 м3/ч

Вычислим объем помещения участка

наружной мойки:

Vп = 12 ∙ 6 ∙ 8,4 = 604,8 м3

Для участка наружной мойки К=6

Воздухообмен находим по формуле:

Q=K∙Vп = 6 ∙

Q=K∙Vп = 6 ∙

367,2 = 3628,8 м3/ч

Вытяжную местную вентиляцию выполняют

в виде вытяжных зонтов прямоугольной

или круглой формы, шкафов, бортовых

отсосов. Зонты прямоугольного сечения

могут быть открытыми со всех четырех

сторон или иметь свесы, прикрывающие

приемную часть зонта с одной, двух или

трех сторон.

Часовой объем вытяжки (м³/ч) загрязненного

воздуха через зонт определяют по формуле

:

Qв = 3600 ·F·νв,

(8)

гдеνв – средняя скорость

гдеνв – средняя скорость

отсасываемого воздуха в горизонтальном

сечении приемной части зонта, м/с. Для

зонтов при удалении неядовитых газов

и влаги принимают 0,15…0,25 м/с. Для открытых

зондов с двух сторон 0,75…0,9 м/с;F– площадь приемной части зонта, м².

Площадь сечения зонтов для участков

находим из формулы 8:

F=Qв / ( 3600

∙νв )

Для кузнечно-сварочного участка

F= 1836 / ( 3600 ∙ 0,25 ) =

2 м²

Для участка проверки и регулировки

топливной аппаратуры и гидросистем:

F= 918 / ( 3600 ∙ 0,75 ) =

0,34 м²

Для участка проверки диагностики и

технического обслуживания:

F= 1377 / ( 3600 ∙ 0,25 ) = 1,5 м²

F= 1377 / ( 3600 ∙ 0,25 ) = 1,5 м²

Для участка наружной мойки

F= 3628 / ( 3600 ∙ 0,25 ) = 4

м²

В остальной части помещения устраиваем

общеобменную вентиляцию, совмещенную

с отоплением. Естественную вытяжную

вентиляцию устраиваем в виде вытяжных

шахт, пло-щадь сечения Fвытяжных шахт находим по формуле:F=Q/ (3600 ∙ νк.вн).,

предварительно определив скорость

воздуха в вытяжной шахте высотойh= 2 м

νк.вн.=![]() (9)

(9)

νк.вн.=![]() =

=

1,15 м/с

F= 5330 ∙ 3 / ( 3600 ∙ 1,15 ) = 3,9 м²

Число вытяжных шахт

nвш=F/ 0,25 = 3,9 / 0,49 = 7,95 ≈ 8

Принимаем 8 вытяжных шахт высотой 2 м

живым сечением 0,49 м² (с размерами 700 х

700 мм).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Различают проектные и поверочные расчеты и теплообменных аппаратов. При проектных расчетах исходя из теплового расчета после предварительного выбора конструкции теплообменника определяют общую площадь поверхности нагрева.

Проектный расчет выполняют в следующей последовательности: определяют температурный режим процесса, тепловую нагрузку теплообменного аппарата и коэффициент теплопередачи, среднюю разность температур и средние температуры рабочих сред.

Поверочный расчет заключается в определении параметров теплоносителя, обеспечивающих работу данного подогревателя а расчетном режиме.

Научно обоснованная методика расчета пароконтактных подогревателей до настоящего времени отсутствует, но существует хорошо разработанная методика теплового расчета рекуперативных подогревателей.

Расчетная площадь поверхности теплообмена (м2):

F = Q / (kΔtср) (12.1)

где Q – теплота, подводимая в подогреватель, Вт; k – коэффициент теплопередачи, Вт/(м2·К); Δtср – среднелогарифмическая разность температур, °С.

Коэффициент теплопередачи и среднелогарифмическая разность температур – основные величины, характеризующие эффективность работы теплообменного аппарата. При работе аппарата с увеличением коэффициента теплопередачи k интенсифицируется процесс теплообмена.

Установлено, что во всех подогревателях сахарных растворов наблюдается установившийся турбулентный режим движения (Re>10000), растворы характеризуются значением Re>1, подогреватели – отношением длины трубок к их диаметру L/d>50, поэтому для определения коэффициента теплоотдачи от стенки к раствору во всех подогревателях используют критериальное уравнение:

Nu = 0,209Re0,8Pr0,43 (12.2)

Теоретически определено, что разность температур между греющим паром и нагреваемой жидкостью изменяется вдоль поверхности теплообмена по логарифмическому закону:

Δtср = ((T – t1) – (T – t2)) / ln [((T – t1) / (T – t2) )] = (t2 – t1) / ln [((T – t1) / (T – t2) )] (12.3)

где Т – температура греющего пара, °С; t1 – начальная температура нагреваемой жидкости, °С; t2 – конечная температура нагреваемой жидкости, °С.

При площади поверхности нагрева подогревателя F (м2) и коэффициенте теплопередачи k – Вт/(м2·К) теплота Q (Вт), которая может быть передана за 1 ч через поверхность нагрева,

Q = FkΔtср = (Fk (t1 – t2 ) / ln [((T – t1) / (T – t2) )]) (12.4)

Если известна суточная производительность завода по свекле G (т/сут), количество нагреваемой жидкости m (к массе свеклы) и удельная теплоемкость с [Дж/(кг·К)], то теплота (Вт), необходимая для нагревания продукта от t1 до t2,

Q = (1000Gmc / (24 * 60 * 3600)) * (t2 – t1) (12.5)

Поскольку количество теплоты, передаваемой через поверхность теплообмена подогревателя, должно быть равно количеству теплоты, требующемуся для нагрева данной жидкости, то:

(Fk(t2 – t1)) / ln [((T – t1) / (T – t2) )] = (1000Gmc / (24 * 60 * 3600)) * (t2 – t1) (12.6)

Сокращая обе части неравенства на t2 – t1 , получим:

Fk / ln [((T – t1) / (T – t2) )] = 1000Gmc / (24 * 60 * 3600) (12.7)

С учетом потерь теплоты, которые обычно составляют 3% общего ее расхода, требуемая площадь поверхности нагрева теплообменника (м2):

F = (1,03 * 1000Gmc ln [((T – t1) / (T – t2) )]) / (24 * 60 * 3600k) (12.8)

Значение k находится из таблиц. Оно зависит от скорости движения сока в трубках подогревателя среднелогафмической разности температур, концентрации и свойств данного продукта (критерия Прандтля).

Скорость движения продукта в трубках подогревателя принимают равной для сока 1,5…1,9 м/с, для сиропа 0,3…0,5 м/с. Фактическая скорость продукта (м/с):

v = (10Gm) / (68 * 105 * pd2n) (12.9)

где p – плотность продукта, т/м3; d – внутренний диаметр трубки, м; n – число трубок в одном ходе подогревателя.

При параллельном включении нескольких подогревателей скорость продукта (м/с):

v = Gm / (68 * 105 * p (d12n1 + d22n2 + …. dn2nn)) (12.10)

где d – внутренний диаметр трубок каждого подогревателя, м; nn– число трубок в каждом ходе подогревателя

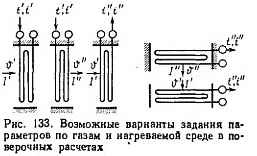

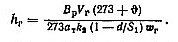

Расчет поверхностей нагрева

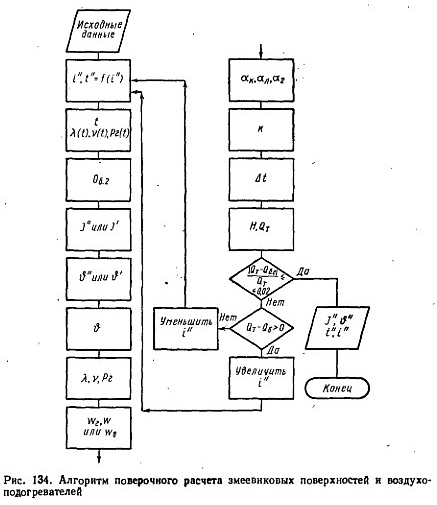

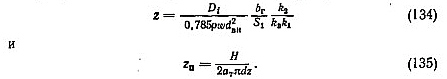

Поверочный расчет поверхностей нагрева выполняют по заданным или определенным по чертежу геометрическим размерам поверхностей нагрева (S1, S2, d, dвн, Fг, F, Fв), РВП (δл, xr, xв, Dp) или ТВП (hx, zx, zп), включая площадь Н поверхности нагрева, участвующей в процессе теплообмена. По газам и нагреваемой среде температура и энтальпия известны только на одном конце (входе, выходе) поверхности. Возможные сочетания заданных величин видны из рис. 133.

Известными величинами при поверочном расчете являются расчетный расход топлива Вр, объемы продуктов сгорания Vг, воздуха V0, присосов воздуха по тракту котла Δа0, коэффициент φ сохранения теплоты, а для воздухоподогревателей и величина ßср [см. уравнение (104) ]. При расчете перегревательной поверхности, расположенной за ширмой или фестоном, задано количество теплоты Qл, передаваемой прямым излучением из топки.

Остановимся вначале на расчете змеевиковых Поверхностей нагрева и воздухоподогревателей. Последовательность расчета рассмотрена ниже (рис. 134).

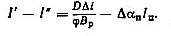

1. Предварительно принимают температуру нагреваемой среды: при известной величине t’ задают t”, и наоборот. Затем по термодинамическим таблицам (для перегревателя, экономайзера, переходной зоны) находят энтальпию i” или i’. Для воздухоподогревателя энтальпию воздуха определяют по уравнению (17). Рассчитывают среднюю температуру t рабочего тела.

2. По уравнению (103) для перегревателя, переходной зоны и экономайзера, а по выражению (104) для воздухоподогревателя рассчитывают величину Qб.г.

3. По формуле (98) определяют энтальпию газов I” за поверхностью нагрева или I’ перед ней, и по уравнению (17) находят соответствующую ей температуру (θ” или θ’); рассчитывают среднюю температуру θ газов.

4. По температурам θ и t получают теплопроводность λ, вязкость v и число Прандтля Рг, которые необходимы для расчета коэффициентов теплоотдачи ак и ал. Для газа и воздуха значения к, v и Рг берут по данным табл. 27, а для пара – из литературных источников. Необходимо помнить, что для перегревателей котлов СКД, а также экономайзеров и испарительных поверхностей нагрева (фестонов, переходных зон) независимо от давления рабочего тела в них 1/а2 ≤ 1/а1 и в расчетах принимают 1/а2 ≈ 0, т. е. λ, v и Рг по рабочему телу не определяют.

5. По уравнению (95) рассчитывают скорость wr газа, а по выражениям (97) и (96) – скорости нагреваемой среды w или wв.

6. По формулам табл. 26 находят коэффициенты теплоотдачи ак, ал и а2, а по табл. 24 -коэффициенты теплопередачи k. Величину (Qб. г + Qл) Вр / Н при определении температуры Тз загрязнения для перегревателей сначала задают, а затем уточняют.

7. Определяют температурный напор Δt.

8. По уравнению (105) рассчитывают теплоту Qт воспринятую поверхностью по условиям теплопередачи.

9. Сравнивают теплоту Qт с ранее найденной величиной Qб. г. При (Qт – (Qб. г) / Qб. г < 0.02 расчет поверхностей нагрева считают законченным. При невыполнении указанного условия расчет поверхностей нагрева повторяют, принимая новое значение t” (или t’).

В ширмах теплота излучения Qл. Вх. переданная из топки, воспринимается лишь частично, причем величина Qл. Вых зависит от температуры газов θ”ш за ширмой [см. уравнения (100) и (101) ]. Более целесообразно задаться температурой газов θ”ш за ширмой, а затем после определения I”ш рассчитать Qб. г и Qл. Вых и из уравнения (103) найти энтальпию i” и соответствующую ей температуру t”. Дальнейший расчет поверхностей нагрева проводится по п. 4-9.

Обычно при расчете ширм учитывают теплоту, воспринимаемую дополнительными поверхностями экранов Hд.з и потолочных перегревателей Hд,п, расположенных в области ширм. В первом приближении можно принять, что распределение теплоты .между ширмой и дополнительными поверхностями определяется из условия

Площадь Нш поверхности ширм находят по уравнению (85) или (86), а дополнительных поверхностей

Можно провести более точный расчет поверхностей нагрева , учитывающий различие температурных напоров Δt в ширмах и дополнительных поверхностях.

Как и для змеевиковых поверхностей нагрева расчет поверхностей нагрева считается законченным, если выполняется условие

![]()

Конструкторский расчет поверхностей нагрева располагаемых в соединительном газоходе поверхностей проводится при известном размере входного окна (из расчета топки). При сжигании газа и мазута ввиду отсутствия золы (Ар = 0) нижняя часть газохода может быть выполнена горизонтально. Для твердых топлив с целью обеспечения ссыпания частиц золы угол наклона нижнего ската не должен быть меньше 45°. В конце газохода допускается горизонтальный участок длиной до 0,8-1 м. Ширина газохода равна ширине ат топки по фронту. Протяженность его по ходу газов зависит от числа размещаемых в нем поверхностей, вида компоновки котла, способа расположения горелок. Так, фронтальная и боковая, а при одновихревой схеме и тангенциальная компоновки горелок не лимитируют протяженности соединительного газохода. В то же время встречная или встречно-смещенная компоновки горелок на фронтальной и задней стенках топки требуют определенного расстояния между радиационной и конвективной шахтами по условиям размещения, ремонта и обслуживания как самих горелок, так и пыле- и воздухопроводов. Несколько проще решаются вопросы при выполнении воздухоподогревателя выносным (см. рис. 70).

При расчете размеров соединительного газохода необходимо помнить, что температура в его начале и конце (начале конвективной шахты) ограничена (см. табл. 15), скорость wr газа и шаги S1 и S2 труб должны быть оптимальными, а компоновка труб может быть только коридорной.

При температуре газа выше 800 °С схема движения сред в конвективных перегревателях прямоточная. Размещение вторичного перегревателя в соединительном газоходе допускается при температуре газа перед ним меньше или равной 850 °С. Обычно тепловосприятием отдельных ступеней перегревателя Δi = i” – i’ задаются, исходя из условия снижения тепловой разверки среды по отдельным змеевикам. Так, тепловосприятие выходной ступени перегревателей котлов СКД, как правило, не превышает 120-165 кДж/кг. Тепловосприятие ширмы должно быть таким, чтобы температура газов в них снижалась до значений θ”ш, рекомендуемых в табл. 13. Приращением энтальпии пара в остальных ступенях задаются (160-210 кДж/кг); меньшие значения берут для котлов СКД.

Так как при конструкторском расчете температура θ’ газов и t’ рабочего тела перед поверхностью известны, а тепловосприятие Δi = i” – i’ предварительно задается, то фактически известна энтальпия i” среды и энтальпия газов θ” за поверхностью (находится из условия Qб.г = Q). Так

Температуру θ” определяют по уравнению (17). Зная t’, t”, θ’ и θ”, рассчитывают средние значения t и θ. Приняв величины d и S1, по рекомендуемой скорости wr газа находят среднюю высоту hг газохода в пределах поверхности (см. рис. 125):

Число труб z в одном змеевике определяют исходя из рекомендуемых массовых скоростей рw среды:

Число z должно быть целым. Для этого подбирают в рекомендуемых пределах величии рw, Sл и dвн.

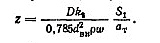

После определения z по табл. 14 принимают продольный шаг S2. Дальнейший порядок, расчета следующий (рис. 135).

1. По данным табл. 27 при средней температуре газов находят значения к, v, Рг.

2. Предварительно принимают поправку на число ходов Сz = 1.

3. По уравнению (124) определяют величину Cs, а по рис. 131 находят значение Сф.

4. По формуле табл. 26 рассчитывают значение aн.

5. Для перегревателей котлов СКД, экономайзеров, переходных зон теплоотдачу от стенки к пару не рассчитывают, так как 1/а2 да 0. В других случаях порядок определения а2 такой:

при средней температуре t и давлении р рабочего тела находят к, V, Рг; по уравнению (97) определяют скорость w движения рабочего тела в трубах; принимают поправку Сl = 1, определяют Сd (см. рис. 131) и Сt находят величину а2 по уравнению (119).

6. Определяют коэффициент ε загрязнений (для газа ε = 0,03, для мазута ε = 0,05).

7. Ориентировочно принимают q1 = (60 / 80)103 кДж/(м2*ч), затем уточняют по формуле q1 = Вр (Qб.r + Qл)/H.

8. По уравнению (124) рассчитывают температуру Т3 загрязнения.

9. По формуле (122) определяют коэффициент ал теплоотдачи излучением, а по уравнению (115) – коэффициент a1 теплоотдачи от газов к стенке.

10. При принятом по табл. 24 коэффициенте ψ тепловой эффективности поверхности находят коэффициент k теплопередачи.

11. По уравнениям (125) и (127) определяют величины Δtпрг и Δt, а по формуле (105) находят площадь Н поверхности.

При полученной величине Н тепловое напряжение не должно отличаться от принятого более чем на 1200 кДж/(м2*ч). В случае выполнения этого условия переходят к проектированию поверхности.Зная Н, hr и z определяют число петель змеевика

![]()

Эту величину округляют до целого числа. Естественно, что округление будет приводить к погрешности тем большей, чем меньше получается по расчету величина zп. Устранить погрешность можно двумя путями:изменить тепловосприятие Δi поверхности и повторить расчет поверхностей нагрева , добиваясь приближения величины zп к целому числу; провести поверочный расчет поверхностей нагрева поверхности после округления zп и определить истинные значения i” и θ”.

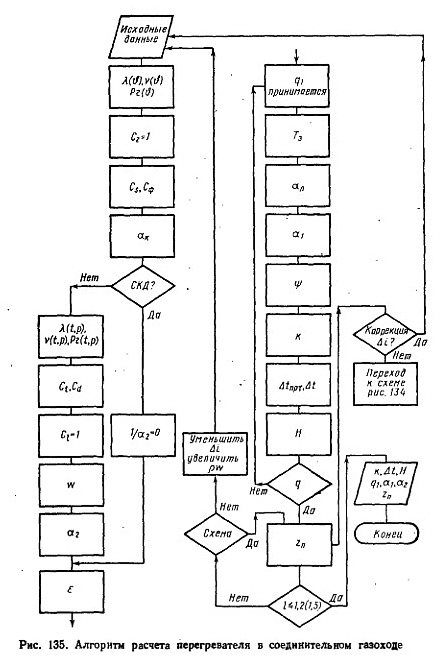

По числу петель zп в змеевике, количеству z труб в змеевике, принятом продольном шаге S2 определяют глубину пакета по ходу газов

![]()

где drб = (3,8 / 4) d – допускаемый диаметр гиба труб, м.

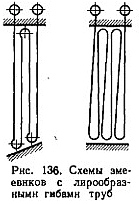

Глубина пакета по условиям ремонта и обслуживания I ≤ 1,2 / 1,5 м (меньшие значения получаются у котлов СКД). Если I больше рекомендуемого значения, то необходимо уменьшить приращение энтальпии Δi рабочей среды, число труб в змеевике (увеличить рw), диаметр труб d и увеличить скорость wr газов (уменьшить S1). Для перегревателей с Р < 10,8 / 13,8 МПа при малозольных топливах можно использовать лирообразные гибы труб (рис. 136).

В опускном газоходе методика расчет поверхностей нагрева а змеевиковых поверхностей такая же, как и в соединительном. Особенности расчета при этом следующие:

компоновка труб может быть как шахматной, так и коридорной, что зависит от температур газов (см. табл. 15);

ориентация змеевиков к фронту котла (перпендикулярно или параллельно) принимается в зависимости от зольности и абразивных свойств минеральной части топлива;

движение нагреваемой среды, за исключением выходного пакета вторичного перегревателя, организуется по схеме противотока ;

глубина Ьг опускного газохода, радиационной шахты остается неизменной, ширина ат.

Для получения меньшей неравномерности скоростей газов при повороте потока целесообразно, чтобы bт = (0,9 / 1,1) h”r. Глубину газохода рассчитывают по формуле (81) с заменой h0 на bг. За температуру 0 принимают среднее значение в первой по ходу газов поверхности, располагаемой в опускном газоходе. Поддерживать скорость wr газа на уровне, обеспечивающем достаточную интенсивность теплоотдачи, можно варьированием (в допускаемых пределах) поперечным шагом труб S1 / d (см. табл. 14). Скорость газов (вследствие снижения их температуры) по ходу поддерживается уменьшением шага.

Для интенсификации теплопередачи экономайзерные поверхности целесообразно выполнять из оребренных труб. Приращение энтальпий в перегревателях высокого давления, располагаемых в опускном газоходе, то же, что в соединительном. Для промежуточного перегревателя с паровым теплообменником приращение энтальпии в пакете, расположенном после ППТО, около 50 % общего тепловосприятия перегревателя низкого давления. Для экономайзеров энтальпия рабочего тела на выходе i” берется по справочным данным.

При расположении змеевиков перпендикулярно фронту котла число труб в них

![]()

а число петель змеевика

![]()

При расположении труб параллельно фронту котла

В уравнениях (131)-(134) Di – расход среды через рассчитываемую поверхность нагрева, кг/с. Конструкторский расчет поверхностей нагрева ТВП ведут исходя из допускаемых значений скорости wr газа. Температуры газа (θ’, θух) и воздуха (tгв> tвп) заданы или их принимают. Размеры шахты (aт и bг) заданы на основании расчетов топки, перегревателей и экономайзера. Принимают диаметр труб (d, dвн), число потоков (zп) и число ступеней подогрева воздуха. Расчет поверхностей нагрева каждой ступени проводят отдельно. При двухступенчатом подогреве температура, t’впi воздуха на выходе из первой ступени находится по уравнению (31).

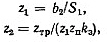

Для выбранных значений dвн и wr по выражению (93) определяют число zTp труб. Принимая S1; получают число – z1 труб в первом ряду и число z2 рядов труб по ходу воздуха:

где b2 – ширина газохода по направлению движения воздуха (см. рис. 68).

Величина z1 должна быть кратна числу кубов (секций) ТВП, а z2 – целое число. При этом должно выполняться условие

![]()

где b = 0,5 / 0,6 м – ширина перепускного воздуховода при многопоточной (zп ≥ 2) подаче воздуха.

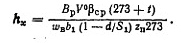

Выполнение условий по z1, z2 и b2 достигается вырьированием в допускаемых пределах величин S1, S2 и wr. Принимают два-три значения скорости wB воздуха wB – (0,4 / 0,6) wr. По уравнению (94) находят высоту хода воздухоподогревателя

Число ходов ориентировочно принимают: zx = З / 4 (для второй ступени zx = 1). Находят площадь Н поверхности нагрева [см. уравнение (88)]. По формулам табл. 26 и 24 рассчитывают а1, а2 и k, а по уравнениям (125) и (127) температурные напоры Δtпрт и Δt. Определяют значение QT, строят (рис. 137) зависимости Qб. г (wв). hx(wв) и QT (wв, zx) и находят истинные значения wв и zx. По условиям транспортировки и эксплуатации hх < 3,5 м. При невыполнении этого условия целесообразно увеличить число потоков воздуха. Расстояние между ходами по высоте принимают равным 0,5-0,6 м.

Для унификации кубов оптимальным для двухступенчатого ТВП является вариант, когда высоты ходов первой и второй ступени равны между собой. Достигается это варьированием в допускаемых пределах величин wr, trв, tвп и t’вп. На котле обычно устанавливают типовые воздухоподогреватели (см. табл. 16). Тогда при принятых значениях tвп и θух проводится проверочный расчет поверхностей нагрева отдельно для холодной и горячей чавтей воздухоподогревателя. Проверяются скорости газов и воздуха, температура горячего воздуха на выходе из РВП (см. табл. 17 или при двухступенчатой схеме подогрева. Порядок расчета такой же, как на схеме рис. 134.

При конструкторском расчете РВП с диаметром ротора Dp, отличном от значений, приведенных в табл. 16-18, порядок расчета следующий. Сначала определяется диаметр ротора РВП.

1. Принимают общее число секторов РВП: zc = 18 или zс = 24 и число воздухоподогревателей zpвп.

2. Для холодной и горячей частей выбирают толщину δл листов и степень интенсифицирования набивки (kл, С, А).

3. Выбирают скорость wr газа и определяют площадь Fг для их прохода.

4. Принимают долю хг сечения для прохода газов и из уравнения (90) находят диаметр Dp ротора. Коэффициент kр при этом выбирают, а затем уточняют по формуле (89).

5. Определяют площадь для прохода воздуха и находят скорость wB воздуха. Сравнивают wB с рекомендуемыми значениями. Корректировку проводят изменением хв, wr и Dp.

Затем рассчитывают высоту горячей и холодной части РВП. Расчет поверхностей нагрева проводят отдельно для горячей и холодной частей воздухоподогревателя. Присосы воздуха распределяют между ними поровну. На выходе из горячей части (входе в холодную) температура газов должна быть такой, чтобы отсутствовала низкотемпературная коррозия поверхностей. Достигается это при температуре стенки

где a1 и a2 – средние коэффициенты теплоотдачи; θ’г и t’г – соответственно температура газа на выходе из топки и воздуха на входе в горячую часть РВП; tp – температура точки росы, определяемая по уравнению (32).

Из выражения (98) следует, что при расчете нужно предварительно задаться величиной t’r. В качестве первого приближения можно принять

![]()

При конструкторском расчете ширмы высота входного окна ширмы (см. рис. 125) h0 = (0,7 / 1,1) 6Т. Меньшие значения берутся для газа, мазута и котлов с Т-образной компоновкой.

Число ширм рассчитывают в зависимости от шага (см. табл. 14),

![]()

где к3 см. уравнение (83); ат – ширина топки по фронту. На основании принимаемых значений d, dBH и pw число труб в ширме

тде Dш – расход пара через ширмы, кг/с; к2 – число параллельно последовательных потоков по ширине газохода (обычно к2 = 1 или к2 = 2). Глубину ширмы по ходу газов при выбранном продольном шаге S2 (см. табл. 14) определяют в соответствии с принятой конструктивной схемой (см. рис. 55): рассчитывают по уравнению (87). Поверхность Нш находят по уравнениям (85) или (86). Дальнейший расчет поверхностей нагрева аналогичен поверочному, так как известны все геометрические характеристики и параметры по газам (θ’ш, I’ш) и пару (t’, i’) на входе.

При расчете может оказаться, что температура θ”ш газов за ширмой будет превышать значение, рекомендуемое табл. 13. Устранить это можно следующим образом: увеличением числа труб в ширме при уменьшении в допускаемых пределах массовой скорости рдо; увеличением числа потоков до двух (к2 = 2), если до этого расчет поверхностей нагрева велся при к2 = 1; переходом на многопетлевую схему ширмы или установкой двух ступеней ширм; увеличением высоты ширмы; снижением температуры в конце топки.

Расчет поверхности теплообменника

Как рассчитать площадь теплообменника.

Что бы её определить используется следующая формула расчета теплообменника, т.е. его поверхности:

Q=KFt_ср (Вт)

K – это коэффициент (коэф-т) теплопередачи, t_ср – общая средняя разность температур между близлежащими теплоносителями, а F – площадь теплообмена в метрах квадратных.

Данное уравнение рассчитывает площадь пов-ти, которая непосредственно принимает участие в передаче тепла от горячей поверхности к холодной. Теплоотдачу от источника тепла к стенке так же необходимо учитывать, её теплопроводность и уровень теплоотдачи от неё к холодному теплоносителю.

Во время проведения предварительных/проверочных расчетов для простоты расчетов применяют относительные (не точные) значения коэф-та теплопередачи. В них используются величины конденсации водяного пара – от 4000 до 15 000 Вт/ (м^2К), если вода проходит через трубу, то – от 1200 до 5800 Вт/ (м^2К), для определения теплопередачи пара к воде – K=800-3500 Вт/ (м^2К).

Выполняя расчет поверхности теплообменника для ТЭЦ, этот коэф-т рассчитать проблематично, поэтому определение коэф-та K, для большей точности производится следующим образом:

K=1/ (1/α_1 +δ /λ_ст +1/α_2)

α_ (1,2) — это показатели коэф-та теплоотдачи греющего и греемого теплоносителя Вт/ (м^2*К),δ_ (ст.) — размер толщины стенки трубы в метрах,λ_ (ст.) – коэф-т теплопроводности используемого материала трубы Вт/ (м*К). Помимо всего прочего необходимо учесть показатель термического сопротивления загрязнений (накипи и др.), скапливающихся на пов-ти — R_заг, который рассчитывается следующим образом:

R_заг =δ_1/λ_1 +δ_2/λ_2

δ_ (1,2) — загрязнения (толщина его слоя) изнутри и снаружи трубки в метрах

λ_ (1,2) — коэффициент его теплопроводности, Вт/ (м*К)

Что бы произвести расчет теплообменника, его площади используется формула:

F= Q/ (KΔt_ср)

Как рассчитать или откуда взять показатели Q и K сказано чуть ранее. Показатель разницы температур (t_ср) – рассчитывается при помощи средне — логарифмичной или арифметической формулам. K (коэффициент теплоотдачи) – так же необходимо рассчитывать отдельно по эмпирическим формулам или при помощи числа Нуссельта (Nu), используя уравнения подобия.