Срез металла

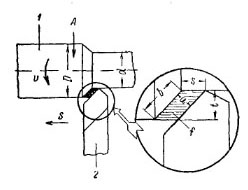

Срез металла, его толщина, ширина и площадь. Вследствие деформации стружки, происходящей в процессе ее образования, ширина и особенно толщина ее получаются больше размеров b и а на рис. Длина стружки оказывается меньше соответственного размера обработанного участка поверхности детали. Поэтому площадь 1, заштрихованная на рис. и называемая срезом, не отражает поперечного сечения стружки, снимаемой в этом случае.

Срезом металла называется поперечное сечение слоя металла, снимаемого при данной глубине резания и подаче. Размеры среза характеризуются его толщиной и шириной.

Толщиной среза металла называется расстояние между положениями режушей кролхки резца до и после одного оборота детали, измеренное по перпендикуляру к режущей кромке.

Толщина среза измеряется в миллиметрах (мм) и обозначается буквой а.

Шириной среза называется расстояние между крайними точками работающей части режущей кромки резца. Ширина среза измеряется в миллиметрах (мм) и обозначается буквой Ь.

Четырехугольник, заштрихованный на рис., изображает площадь среза.

Площадь среза равна произведению подачи на глубину резания.

Площадь среза измеряется в миллиметрах квадратных и обозначается буквой f определяется по формуле среза металла:

f=s*t

где f — площадь в мм2;

s – подача на один оборот в мм;

t – глубина резания в мм.

Если, например, обтачивание детали производится при подаче 0,2 мм/об и глубине резания 4 мм, то площадь среза равна

f=s*t=0,2*0,4=0,8 мм2

Инструкционно-технологическая

карта

к

практическому занятию №2

Дисциплина:

Техническая

механика

Тема: Расчет на

срез и смятие.

Цель

занятия: Закрепить

теоретический материал по последовательности расчетов на срез и смятие.

Отводимое время: 2ч.

Обеспечение рабочего места:

1. рабочая тетрадь.

2. инструкционно-технологическая карта.

3. чертежные принадлежности.

Содержание

работы:

1. Ознакомиться с заданиями и методическими указаниями по их

выполнению.

2. Выполнить расчеты.

3. Выполнить задание по определить, исходя из

условий прочности на срез и смятие, необходимый диаметр болта в соединении.

ЗАДАНИЯ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ИХ

ВЫПОЛНЕНИЮ

1. общие сведения.

Срезом называется

деформация, возникающая под действием двух близко расположенных противоположно

направленных сил. При этом возникают касательные напряжения.

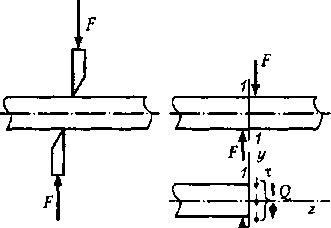

Примером элемента

металлических конструкций, работающего на срез, служит заклёпка (рис.а). При

некоторой величине действующих сил F

стержень заклёпки может быть срезан по сечению аа. Силы F (рис.

б) передаются путём давления стенок отверстия на стержень заклепки.

Чтобы найти напряжения, возникающие

в сечении аа стержня заклёпки под действием сил F ,

применяется метод сечений. Рассечем мысленно стержень заклёпки на две части и

рассмотрим условие равновесия одной из частей стержня (рис. б).

Со стороны листа на неё

передаётся внешняя сила F,

а по сечению аа действуют внутренние силы.

Поперечная сила Q,

возникающая в сечении аа уравновешивает внешнюю силу F

и численно равна ей Q=

F.

Приблизительно можно

принять, что касательные напряжения распределяются по сечению равномерно

t = Q/ Аср.

Условие прочности

элементов работающих на срез, имеет вид

t = Q/ Аср = £ [tср], где

Аср –

площадь среза,

Q

– поперечная сила возникающая в сечении,

[tср]

– допускаемое касательное напряжение.

Величину допускаемого

напряжения назначают на основании испытаний на срез. Обычно принимают [tср] = (0,7 – 0,8) [d].

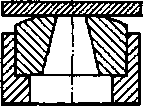

На стержень заклепки

давление со стороны отверстия в листе передается по боковой поверхности

полуцилиндра высотой, равной толщине листа d

(рис.1а и 1б).

Напряжения смятия

распределены по поверхности неравномерно. Так как закон их распределения точно

неизвестен, расчет ведут упрощенно, считая их постоянными по расчетной площади

смятия.

Проверку элементов

конструкции на смятие проводят по формуле

dсм

= Q/ Асм £ [dсм

],

где

Асм

– площадь смятия,

[dсм

] – допускаемое напряжение на смятие. Обычно

принимают [dсм ]

= (1,7-2,2) [dсм ]

. Расчетные площади среза и смятия ( Аср и Асм) вычисляются

в каждом конкретном случае в зависимости от вида соединения и характера

передаваемого усилия. Так, для заклепочного соединения на рис.1а и

1б площадь среза одной заклепки соответствует её поперечному сечению Аср

= pd2/4.

За площадь смятия заклепки условно принимается её диаметральное сечение под

одним листом, то есть прямоугольник (рис. 1б и1в) Асм

= dd.

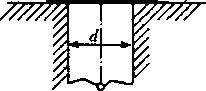

Пример.

Определить, исходя из условий прочности на срез и смятие,

необходимый диаметр болта в соединении, показанном на рис. 2, если d = 20 мм; d1 = 12 мм; допускаемые

напряжения: [tср] = 100 Н/мм2; [dсм] = 240 Н/мм2;

растягивающая сила F =

120кН. Болт установлен в отверстие без зазора.

Р е ш е н и е.

Так как болт работает на

срез одновременно по двум сечениям – аа и bb,

то общая площадь среза составит

Аср

= 2pd2/4

= pd2/2.

Поперечная сила в болте

равна силе, растягивающей стык Q

= F.

По условию прочности на

срез имеем

Аср

= pd2/2

³ F[tср],

Откуда получаем

d ³

F/p[tср]

= 2120

103/3,14

100 = 27,6 мм.

Согласно данным задачи 2d1, поэтому

опасной в отношении смятия является площадь смятия внутренней детали Асм = d.

Из условия прочности на

смятие

Асм

=F/

[dсм ],

или

d ³

F/

[dсм ],

отсюда

d ³

F/

d[dсм

] = 120 103 / 20

240 = 25 мм.

Из двух значений

диаметра d,

найденных по условиям прочности на срез и смятие, следует принять большее, то

есть d

³

З а д а н и е.

Определить, исходя из

условий прочности на срез и смятие, необходимый диаметр болта в соединении,

показанном на рис. а, если d = 35 мм;

допускаемые напряжения: [tср]

= 120 Н/мм2; [dсм]

= 280 Н/мм2; растягивающая сила F

= 220кН. Болт установлен в отверстие без зазора.

Сдвигом

называется такой вид деформации, при

которой в любом поперечном сечении

бруса возникает только поперечная

сила.

Деформацию сдвига можно наблюдать,

например, при резке ножницами металлических

полос или прутков (рис. 20.1, а).

Рассмотрим

брус площадью поперечного сечения А,

перпендикулярно оси которого

приложены две равные и противоположно

направленные силы F;

линии действия их параллельны и

находятся

на относительно небольшом расстоянии

друг от друга. Для определения поперечной

силы Q

применим метод сечений (рис, 20.1, б).

FV

а б

Рис.

20.1

Во

всех точках поперечного сечения

действуют распределенные силы,

равнодействующую которых определим

из условия равновесия оставленной

части бруса;

откуда

определим поперечную силу

Q=F-

Поперечная

сила есть равнодействующая внутренних

касательных сил в поперечном сечении

при сдвиге.

Естественно

считать, что при сдвиге в поперечном

сечении бруса действуют только

касательные напряжения т. Предполагаем,

что эти напряжения распределены по

сечению равномерно и, следовательно,

их можно определить по формуле

-

=

Q/A.

Очевидно,

что при сдвиге форма сечения на значение

напряжения не влияет.

Примечание.

Изложенный в этом подразделе расчет

касательных напряжений при сдвиге

приближенный, так как линии действия

сил F

и Q

(см.

рис. 20.1, б)

не направлены по одной прямой и, строго

говоря, эти силы не являются

уравновешенной системой, а представляют

собой пару сил. Однако момент этой пары

(ввиду малого плеча) невелик, и

соответствующими ей напряжениями

можно пренебречь.

-

Расчеты

на прочность при сдвиге

Условие

прочности детали конструкции заключается

в том, что наибольшее напряжение,

возникающее в ней (рабочее напряжение),

не должно превышать допускаемое.

Расчетная

формула при сдвиге

t

= Q/A<[x]

читается

следующим образом: касательное

напряжение при сдвиге,

вычисленное по формуле %

= Q/А,

не должно превышать допускаемое.

По

этой расчетной формуле проводят проектный

и проверочный расчеты и определяют

допускаемую нагрузку.

Деформация

сдвига, доведенная до разрушения

материала, называется срезом

(применительно к металлическим деталям)

или скалыванием

(применительно к неметаллическим

конструкциям).

Допускаемое

напряжение на срез выбирают для пластичных

материалов в зависимости от предела

текучести. В машиностроении для штифтов,

болтов, шпонок и т.п. принимают

[тср]

= (0,25…0,35)ат.

Для

древесины допускаемые напряжения на

скалывание во врубках колеблются в

пределах от 0,5 до 1,4 МПа и зависят от

сорта дерева и направления врубки

по отношению к направлению волокон.

При

расчетах на срез в случае, если соединение

осуществляется несколькими одинаковыми

деталями (болтами, заклепками и т.д),

полагают, что все они нагружены

одинаково.

Расчеты

соединений на срез обычно сопровождают

проверкой прочности этихЪэединений на

смятие.

Пример

20.1. Определить силу F,

необходимую для пробивания квадратного

отверстия размером а

= 25 мм в стальной полосе толщиной 5 = = 10

мм, если предел прочности при срезе тв

– 360 МПа. Определить напряжения сжатия

в пуансоне (рис. 20.2).

Решение.

Определим разрушающую нагрузку F:

Площадь

среза Аср

равна площади боковой поверхности

пробитого отверстия:

а

Др

= = 4 * 25 * КГ3

•

10 • Ю’3

= 1000 10″* м2.

Следовательно, F

— твД.р

= 360-106

-1000 10-6

= 360 103

Н.

D

F

Определим

напряжения сжатия в пуансоне:

ос=F/A,

где

А

—

площадь поперечного сечения пуансона;

Л

= л2

=

252-10-6

= 625-10-6

м2,

следовательно,

<ус

= F/A

=

360-103/

(625 ■ 10-6)

= 576 1 06

Па = 576 МПа.

Пример

20.2. Определить напряжения смятия и среза

в головке стержня, растягиваемого силой

F=

100 кН. Дано: D

=

32 мм, d=

20 мм, h

= = 12 мм (рис. 20.3).

Решение.

Определим площадь смятия ЛСЧ1

и площадь среза Аср

головки. Площадь опорной поверхности

головки, работающей на смятие, равна

Дм

= nD2/4

– пd2

/4 = –

d*)/4

= 3,14(322

– 202)

• 10″6

/4 = 490 • 10~6

м2.

Площадь

среза равна площади боковой поверхности

цилиндра диаметром d

и высотой h

Аср

= ndh

= 3,14- 20-10_3

■ 12 • 10~3

= 754-10“6

м2.

Определим

напряжения смятия и среза головки:

асм

= F/ACM

= 100*103/(490*10″6)

= 204 106

Па = 204 МПа; оср

= F/A^

= 100 103/

(754 * tO-6)

= 133-106

Па = 103 МПа.

Пример

20.3. В условиях примера 19.6 определить

напряжения среза в болте (см. рис. 19.14).

Решение.

Напряжения среза в болте определяем по

формуле т = F/Др.

Площадь среза Лср

представляет собой две площади

поперечного сечения болта:

Аср

= 2nd2/4

= nd2/2,

следовательно,

тср

= F/Ac?

= 2F/(nd2)

= 2 • 32 ■ 103

/ (ЗД 4 • 400 • 10-6)

= 54-106

Па = 54 МПа.

-

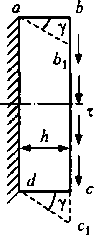

Деформация

и закон Гука при сдвиге

Для

установления параметров, характеризующих

деформацию при сдвиге, рассмотрим

элемент бруса в виде параллелепипеда

abed,

на грани которого действуют только

касательные напряжения х, а противоположную

грань параллелепипеда представим жестко

защемленной (рис. 20.4). Деформация

сдвига в указанном элементе заключается

в перекашивании прямых углов параллелепипеда

за счет поступательного перемещения

грани Ьс

по отношению к сечению, принято* му за

неподвижное. Деформация сдвига

характеризуется углом у и называется

углом

сдвига,

или о т – Рис.20.4 носительным

сдвигом

(так как этот параметр

не

зависит от расстояния h,

на котором происходит сдвиг). Величина

bbv

на которую смещается подвижная грань

относительно неподвижной, называется

абсолютным

сдвигом.

Относительный сдвиг у выражается в

радианах.

Напряжения

и деформации при сдвиге связаны между

собой зависимостью, которая называется

законом

Гука при сдвиге.

Закон

Гука при сдвиге справедлив лишь в

определенных пределах нагружения и

формулируется так: касательное

напряжение прямо пропорционально

относительному сдвигу.

Математически

закон Гука можно записать в виде равенства

т

= Gy.

Коэффициент

пропорциональности G

характеризует жесткость материала

(т.е. способность сопротивляться упругим

деформациям) при сдвиге и называется

модулем

сдвига или модулем упругости второго

рода.

Модуль

упругости и напряжение выражаются в

одинаковых единицах:

[G]

= [т]/[у] = Па.

Приведем

значения G,

МПа, для некоторых материалов:

Чугун 4,5Ю4

Сталь 8,1-Ю4

Медь (4,0…

4,9)-104

Латунь (3,5…

3,7)-104

Алюминий (2,6…

2,7V

104

Дерево 0,055-10

В

заключение отметим, что между тремя

упругими постоянными Е,

G

и v

существует следующая зависимость:

G

= E/[2(1+v)].

Принимая

для сталей v

= 0,25, получаем

GCT

~0,4£ст.

-

Закон

парности касательных напряжений

Закон

парности касательных напряжений

формулируется так: касательные

напряжения в двух взаимно-перпен-

дикулярных площадках,

перпендикулярные

их общему ребру, равны по модулю.

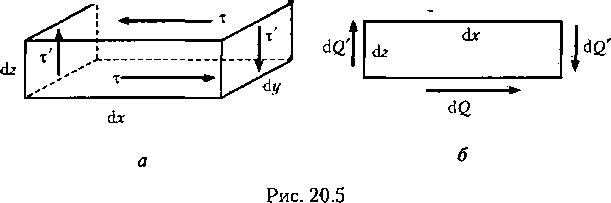

Внутри

тела вблизи некоторой точки вырежем

элементарный параллелепипед с размерами

dr,

dу,

dz

(рис. 20.5, а).

Пусть

на верхней грани этого параллелепипеда

действует касательное напряжение

т. Сила, действующая в этой грани, равна

dQ

=

%<bcdy.

Так

как параллелепипед находится внутри

тела в равновесии, то – О, следовательно,

на нижней грани параллелепипеда будет

действовать

такая же сила dQ,

но направленная в противоположную

сторону. Пара сил (dQ,

dQ)

будет стремиться вращать параллелепипед

против часовой стрелки (рис. 20.5, б).

Так

как параллелепипед находится в равновесии,

то = 0,

следовательно,

пара сил (dQ,

dQ)

будет уравновешиваться какой-то

другой парой с моментом, равным моменту

первой пары. Естественно считать, что

вторая пара образуется касательными

напряжениями т’, действующими на

боковых (правой и левой) гранях

параллелепипеда, причем dQ’

= %’dydz.

Следовательно,

M(dQ,dQ)

= M(dQ’,dQ’)

или

xdxdydz

—

t

‘dxdydz,

откуда

x-x

Обратим

внимание на то, что парные

касательные напряжения в двух

взаимно-перпендикулярных сечениях

направлены либо к линии пересечения

плоскостей сечений,

либо

от этой линии.

-

Напряжения

в наклонных сечениях при растяжении.

Главные

напряжения

Через

всякую точку деформированного тела

можно провести бесчисленное множество

различно ориентированных секущих

плоскостей.

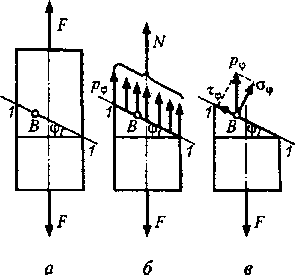

Рассмотрим

прямой брус постоянного поперечного

сечения А,

растягиваемый

силами F

(рис. 20.6, а).

Рассечем брус плоскостью 1—1,

проходящей через точку В

и составляющей с поперечным сечением

угол <р, отбросим верхнюю часть и

рассмотрим равновесие нижней.

Очевидно,

что равнодействующая N

внутренних сил, действующих в наклонном

сечении, будет равна растягивающей силе

F:

Рис.

20.6

N

= F,

а

напряжения рф

будут параллельны оси бруса (рис.

20.6,6).

Полагая, что напряжения pv

распределены по наклонному сечению

равномерно, получим

p9

= N/Ar

где

Лф

— площадь наклонного сечения.

Нормальные

напряжения о в поперечном сечении будут

равны

с

= М/

А

А

Так

как Лф

= A/cos<p,Top9

– N/Ащ

=N/{А/cos<p)=

acos<p.

Разложим

полное напряжение р

в точке наклонного сечения на нормальное

сф

и касательное тф

напряжения (рис. 20.6, в); тогда

=

рф

costp

= acos2

ф;

=

ру

sincp

= стсоэф этф – (о/2.)5т2ф.

Отсюда

следует вывод: при

растяжении бруса в наклонных сечениях

возникают равномерно распределенные

по сечению нормальные и касательные

напряжения и соответствующие этим

напряжениям деформации растяжения

и сдвига.

Рассмотрим

частные случаи:

-

Ф

= 0; аф

= acos2

ф = с = отах.

Нормальные

напряжения имеют максимальное значение

в поперечном сечении:

=

(а/2)зт2ф =0.

Касательные

напряжения в поперечном сечении равны

нулю;

-

ф

= 45°; с ф

= о cos2

ф = а/2;

тф

= (ст/2) зт2ф = а/2 = т тах.

Касательные

напряжения достигают своего максимального

значения в сечениях, наклоненных к

оси под углом 45°. Эти напряжения

являются причиной появления на

растягиваемом образце при достижении

предела текучести сетки наклонных линий

Людер- са—Чернова;

-

ф

= 90; стф

=0; тф=0.

f«.

ТГ”

Oi

<*2

“1

Линейное

Плоское

Рис.

20.7

В

продольных сечениях бруса нет ни

касательных, ни нормальных напряжений

(вспомним гипотезу о ненадавливании

волокон).

Из

изложенного следует, что, говоря о

напряжении в данной точке, всегда

необходимо указать положение секущей

плоскости, в которой это напряжение

возникает.

Совокупность

нормальных и касательных напряжений,

возникающих в бесчисленном множестве

различно ориентированных площадок,

проходящих через данную точку,

характеризует напряженное

состояние в данной точке.

Площадки,

в которые касательные

напряжения равны нулю,

называются главными

площадками,

а возникающие в них нормальные напряжения

— главными

напряжениями.

Как доказывается в теории упругости,

в общем случае напряженного состояния

в зоне исследуемой точки могут

существовать три взаимно-перпендикулярные

главные площадки. «

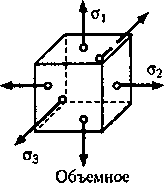

В

зависимости от числа таких площадок

(где а * 0) различают три основных вида

напряженного состояния: линейное

(одноосное),

плоское

(двухосное) и объемное

(трехосное) (рис. 20.7).

В

дальнейшем нас будут интересовать

только первые два вида напряженного

состояния.

Очевидно,

что в рассмотренном случае одноосного

растяжения главные площадки расположены

в поперечном и продольном сечениях,

т.е. взаимно-перпендикулярны. Обратим

внимание также на

то,

что главные

напряжения

в данной точке имеют

максимальное и минимальное значения’.

=

e;

cmi„

=о.

В

дальнейшем нам понадобится зависимость

между не равными нулю главными

напряжениями в двух взаимно-перпендикулярных

площадках (случай плоского напряженного

состояния) и макси-

мальными

касательными напряжениями в наклонной

(по отношению к главным) площадке.

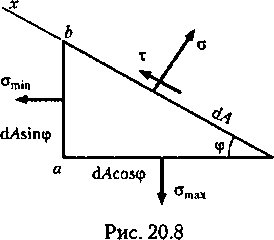

Для

вывода указанной зависимости внутри

бруса вблизи некоторой точки вырежем

бесконечно малую призму abc

(рис. 20.8),

у которой ab

и ас

—

главные площадки, а <ттах

и amin

— главные напряжения. Площадь грани

Ьс

обозначим dA

Рассмотрим

равновесие призмы, для чего спроецируем

действующие на ее гранях силы на ось

х:

X

= 0;

TcL4 + amin<L4sin<pcos((>-

amaxcL4cos<p

sincp = 0,

откуда

‘t= [(cfm»-oni„)/2]sm29.

Из

этого уравнения следует, что при <р =

45°

^

—^max(^max” ®tnin)

Еслиamin

= 0ктоттах

= атах

/2.

Если

в случае плоского напряженного состояния

в окрестности данной точки можно

выделить элементарный параллелепипед

таким образом, чтобы на его гранях

действовали только равные между собой

касательные напряжения (см. рис. 20.5, а),

то такой вид напряженного состояния

называется чистым

сдвигом. В

дальнейшем с чистым сдвигом мы встретимся

при изучении теории кручения круглого

цилиндра.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #