Для того чтобы правильно провести расчет площади поперечного сечения сварного шва, необходимо учитывать основные моменты, это учитывать как вид возможного соединения, так и выбор способа проведения сварочных работ. В качестве сварочных работ, выбирают ручную, дуговую, а также полуавтоматическую электрическую сварку. Научно доказано и проведено множество расчётов, где выведена специальная формула, предназначенная для определения истинных параметров показателей.

Формулы для проведения вычисления

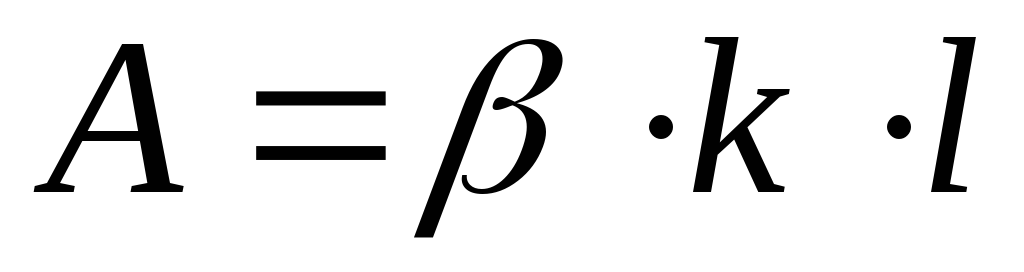

В качестве расчёта используют значение действия осевой силы N, в свою очередь, проходящей через условный центр тяжести всего соединения.

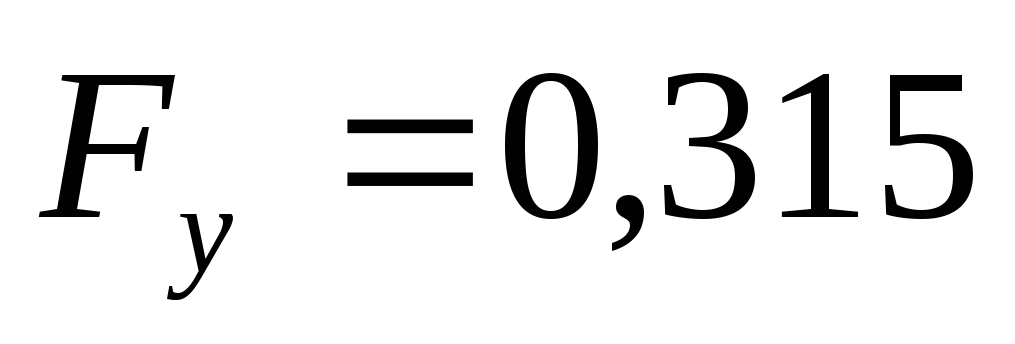

![]() . Из этой формулы следует:

. Из этой формулы следует: ![]()

В качестве рабочей формулы расчёта площади поперечного сечения сварного шва, используют вышеуказанные значения, при этом, каждое значение имеет свои данные:

- t- наименьшая известная расчётная толщина используемых соединяемых элементов;

- Lw – готовая расчётная размерная рабочая длина шва, которая равна полной его длине, уменьшенной на 2t, или полной его длине, если концы шва выведены за пределы стыка

- Rwy – расчётное сопротивление стыковых сварных соединений по пределу текучести (см. СНиП II-23-81*, прил.5);

- Yc – коэффициент условия работы.

Это основная формула, используемая для проведения текущих расчётов.

Все обрабатываемые швы могут выполняться в двух режимах, как с разделкой, так и без применения разделок кромки, при этом есть основной технический регламент, который регулирует принцип проведения расчета площади наплавленного металла сварного шва, с известными готовыми данными ГОСТ 5264-80.

Основные критерии расчёта

Согласно техническому регламенту, при определении точных фактических данных, рекомендуется учитывать следующие факторы, влияющие на результат расчета площади поперечного сечения сварного шва углового соединения:

- Диаметр электрода. Рекомендуемый параметр диаметра колеблется от 1,6 до 10мм, при этом толщина свариваемых узлов в диапазоне 1,5- 24 мм.

- Площадь сечения. В этом случае используем для расчёта формулу F1 = 0,75 е · g , мм2(односторонний стыковочный шов); (F1 + F2) = 0,75 е · g + S · в, мм2- если имеются технологические зазоры. Для разделки и подварки рабочего корня шва используем формулу для вычисления F = F1 + F2 + F3 + 2F4.

- Глубина проплавления. Данный параметр имеет множество дополнительных параметров, которые отвечают на вопрос как рассчитывают сечение сварного углового шва, но основная формула вычисления выглядит следующим образом- h = (S – c), мм.

- Определение сварочного тока. Для этого параметра также используется собственная рабочая формула, которая выглядит так- Iсв = Fэл · j = (π · dэл2 / 4) · j , А. Значения формулы, π=3,14; j – допустимая по основным параметрам плотность рабочего тока, А/мм2;Fэл – вычислительный показатель площади поперечного сечения рекомендуемого электрода, мм2; dэл – известный для работы диаметр электрода, мм. Существует определенная таблица базы данных для вычислений.

Таблица: Допустимая величина показателя плотности тока в электроде при проведении процесса в ручной дуговой сварке.

|

Вид покрытия |

Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм |

| 2 | 3 | 4 | 5 |

6 и более |

|

|

Основное |

15,0-20,0 | 13,0-18,5 | 10,0-14,5 | 9,0-12,5 | 8,5-12,0 |

| Кислое, рутиловое | 14,0-20,0 | 13,5-19,0 | 11,5-15,0 | 10,0-13,5 |

9,5-12,5 |

- Параметр напряжения на дуге. Как правило, этот параметр рассчитывается в пределах 20-36 Вольт, для проведения ручной дуговой сварки, этот показатель не имеет чёткой регламентации.

- Скорость проведения сварки. Это важный момент ответа на вопрос, как рассчитывается сечение сварного углового шва. В качестве рабочей формулы используется – Vсв = Lн · Iсв / γ · Fн · 100, м/ч. Значение каждого параметра – Lн – коэффициент действующей на площадь наплавки, г/А час; (данные используются из специальной вычислительной таблицы);γ – фактическая рабочая плотность наплавленного металла за один известный по вычислению проход, г/см3 (7,8 г/см3 – для стали);Iсв – ведомая рабочая сила сварочного тока, А; Fн – известная табличная площадь поперечного сечения наплавленного металла, мм2.

Технические регламенты проведения расчётных операций

В качестве рабочей документации для осуществления задачи, как посчитать площадь сварного шва, используется регламент ГОСТ 14098-91. Для расчёта используется специальная программа прорисовки самой разделки (в интернете можно встретить такие программы), но если вы не знаете все тонкости управления программки, придётся использовать старый проверенный способ, это выполнение требований расчёта, исходя из ГОСТ:

- для стыковых соединений без учета режима разделок: ширина искомого валика (параметр е) умножается на известную вам величину толщины (S);

- для стыковых узлов, учитывающие разделки: ширина валика вычисления умножается на известную вам величину толщины изделия, а также умножаем на 0,7:

- для тавровых металлических конструкционных изделий и соединений, катет: ширина вычислительная для валика на известную вам толщину валика и полученный результат в данном случае делим на 2 и т.д.

Дополнительные особенности проведения расчётных операций

Специалистов знают, что площадь поперечного сечения сварного шва формула ГОСТ имеет разное значение, точнее отличительные схемы проведения вычисления, в зависимости от структуры применения варианта сварочного оборудования:

- Стандарты К3, С6,С14,С21,Н1,Т3,Т8,Т10 и т.д., таким образом единые для всех соединений выполняемые МП.

- Сварка соединений для защитных газов определяется исходя из положений регламента ГОСТ 14771.

- Для всех остальных групп металла и порядка строения конструкций используется рабочее положение ГОСТ14098.

Существуют определённые схемы расчёта, которые зависят от типа металла и способа проведения сварочных работ (выбор оборудования).

Программы для установки вычислений

Учитывая сложность данного вопроса, а также вероятность допуска технических ошибок, были разработаны специальные программы, позволяющие в режиме онлайн провести расчёты требуемых показателей для поперечного сечения шва. При разработке большого проекта, самостоятельно рассчитать все данные физически невозможно. Для этих целей к работе привлекают специалистов, или используют значения данных в программах, которые имеют официальное лицензирование соответствующих министерств и ведомств. Рекомендуется обратиться в проектные организации, которые помогут правильно провести подсчёты базы данных для выполнения сварочных работ.

Для сложных проектных решений разрабатывается специальная методика вычислений, которая подбирает несколько вариантов расчёта для одного и того же проекта. После изучения подробного описания, принимается решение о проведение правильных вычислений, которые обязательно должны пересекаться с данными регламентного требования действующих ГОСТ и СНиП. Если вы проводите самостоятельно вычисления, рекомендуется все же проверить данные с требованиями и техническими заданиями проектной документации эксплуатации конструкционной части установки. Воспользуйтесь помощью специалистов для определения правильного расчёта величины.

Расчет сварных соединений

Содержание:

- Методика расчета соединений

- Какие параметры потребуются для расчета

- Особенности расчетов для изделий с угловыми стыками

- Расчеты при нахлесточных стыках

- Как рассчитать длину сварочных стыков от массы металла

- Порядок проведения расчетов сварных стыков

- Дефекты сварных соединений при неправильных расчетах

- Калькуляторы сварных швов

- Инструменты для контроля размеров сварных швов

- Интересное видео

Сварка – наиболее доступный, надежный и эффективный способ соединения отдельных деталей при создании металлоконструкций. При соблюдении сварочных технологий швы получаются прочными, а готовые изделия качественными. Но в зависимости от условий проведения сварки, толщины и вида свариваемого металла характеристики соединений могут быть разными. Определить насколько прочным и монолитным будет изделие поможет расчет сварных швов, проведенный перед процессом сваривания.

Выполненный в процессе составления проекта расчет сварных соединений позволяет выбрать правильно материал, которые будет обладать достаточным запасом прочности и сможет выдерживать возлагаемые на него нагрузки.

Методика расчета соединений

Различают несколько разновидностей сцеплений металла и для каждой из них расчет сварного шва проводится индивидуально. В зависимости от расположения свариваемых деталей соединения разделяются на:

- угловые, когда перпендикулярно одна к другой располагаются свариваемые детали. Для повышения прочности конструкции необходимо правильно определить предельные усилия на сварной угловой шов;

- стыковые. Здесь соединяются торцы деталей, при этом одна часть выступает продолжением второй. Такой способ сцепления сопровождается минимальными показателями концентрации напряжения и считается самым рациональным. Швы могут быть прямыми и косыми;

- нахлесточные, при которых элементы деталей немного накладываются один на другой. Как правило применяют такую технологию при сваривании металлов, толщина которых не превышает 5 мм, когда необходимо укрепить шов;

- тавровые. Внешне напоминают угловые. Скрепляемые элементы располагаются под прямым углом друг к другу, но соединяются торцами. При производстве металлоконструкций такие стыки применяются довольно часто. Им характерна простота исполнения, экономичность и высокая прочность. Для качественного выполнения такого типа соединений хорошим помощником будет методичка, расчет таврового сварного соединения по ней можно выполнить с безупречной точностью, и избежать возможных ошибок.

Как рассчитывают сечение сварного углового шва или других видов соединений? Существуют общепринятые формулы, по которым проводится расчет сварочных швов разных стыков. Также в свободном доступе в интернете есть специальная программа расчета сварных соединений, по которой при введении необходимых параметров можно получить требуемый результат.

Какие параметры потребуются для расчета

Чтобы с минимальной погрешностью провести расчет сварки, следует знать какие параметры влияют на прочность стыков. Для определения процесса сжатия и растяжения материала следует применять формулу:

При расчете потребуются следующие показатели:

- Yс – коэффициент преобладающих на рабочем месте условий. параметр общепринятый, указан в стандартизованных таблицах. Его просто необходимо вставить в формулу, по которой совершается расчет сварного углового шва;

- Rу – сопротивление свариваемого материала с учетом предела текучести. Определяется по стандартным таблицам;

- Ru – сопротивление металла в соответствии временного сопротивления. Значения для подставки в формулу нужно поискать в таблицах;

- N – максимально допустимая нагрузка, которую шов способен выдерживать;

- t – минимальная толщина материала свариваемых элементов;

- lw – наибольшая длина сварного соединения, при расчете ее уменьшают на 2t;

- Rwу – определяемое в зависимости от предела прочности сопротивление.

В случае, когда необходимо сварить в единую конструкцию разные по структуре металлы, показатели Ru и Ry берутся по материалу с наименьшей прочностью.

Так же если требуется провести расчет сварочного шва на срез, то показатели следует выбирать того материала, у которого прочность меньше.

При проектировании стальных конструкций основным требованием является обеспечение максимально возможной прочности стыка и неподвижности соединяемых им элементов. Согласно требований и с учетом расположения и размеров швов можно с точностью установить оптимальный их тип. Если для создания металлоконструкции требуется выполнить сразу несколько швов, то располагать их необходимо таким образом, чтобы на каждый из них равномерно распределялась нагрузка.

Определить такие параметры можно посредством математических вычислений. Если полученные результаты будут неудовлетворительными, то в конструкцию необходимо внести изменения и еще раз провести все расчеты с новыми параметрами.

Особенности расчетов для изделий с угловыми стыками

Определение длины сварного шва на отрыв проводится с учетом силы, направленной к центру тяжести. Сечение при подсчетах следует выбирать с высокой степенью опасности.

Расчет сварного шва на срез осуществляется по формуле:

Вне зависимости от типа металлов каждый из показателей влияет на прочность стыков:

- N – максимальная нагрузка, которая на стык оказывает давление;

- ßf, ßz – указаны в таблице и не зависят от марки стали. Как правило ßz равно 1, ßf – 0,7;

- Rwf – значение сопротивления срезу. Указано в таблицах ГОСТов;

- Rwz – существующее на линии стыка сопротивлению. Значения стандартные и берутся из таблицы;

- Ywf – составляет 0,85 для стыка, материалу которого свойственно сопротивление 4200 кгс/см²;

- Ywz – для всех марок стали составляет 0,85;

- с – коэффициент условий рабочей среды, стандартное значение из таблиц;

- kf – указывает на толщину создаваемого шва, измерять следует по линии сплавления;

- lw – исчисляется по общей длине стыка, уменьшенного на 10 миллиметров.

Вычислять значения можно по линии соединения или по свариваемому материалу. Расчет угловых сварных швов выполняется на основании сечения.

Чтобы понять, как правильно осуществить расчет сварных соединений и конструкций примеры и задачи можно посмотреть на специализированных сайтах в интернете.

Расчеты при нахлесточных стыках

Расчет сварочного шва, выполняемого внахлест выполняется с учетом типа и положения соединения, поскольку при такой технике стыки могут быть угловыми, лобовыми и фланговыми.

При сваривании металлических деталей внахлест определяется прочность линии скрепления и минимальная площадь сечения. Формула площади сварного шва подразумевает использование меньшей высоты треугольника условного стыка. При одинаковых размерах катетов этого треугольника для ручной сварки высота составляет 0,7.

При автоматической и полуавтоматической сварке глубина нагревания материала больше, поэтому за высоту принимаются указанные в типовых таблицах условные показатели.

Как рассчитать длину сварочных стыков от массы металла

Для определения длины соединения существует формула, обозначающая соотношение массы наплавки на протяженности одного метра спая.

Формула следующая: L = G/F × Y, в которой L обозначает протяженность сварочного шва, G – вес наплавляемого металла, F – площадь поперечного сечения, Y – удельный вес присадки.

Полученное значение следует умножить на определенные измерениями метры. Чтобы правильно провести исчисления целесообразно предварительно посмотреть пример, расчет длины сварного шва по которому выполнен в реальности.

Нужно понимать, что ни одна формула не способна обеспечить безупречно точного результата. Расходный материал следует покупать с запасом примерно 5-7%. Иногда удается немного сэкономить на присадке, но это под силу только опытным сварщикам, обладающим соответственными навыками.

Порядок проведения расчетов сварных стыков

Чтобы определить какие нагрузки способен выдерживать образуемый при сварке стык, необходимо правильно подобрать все необходимые данные для расчета сварного шва. Предотвратить ошибки при математических исчислениях можно, если при их выполнении придерживать следующего порядка:

- Определить с минимальными погрешностями пространственное положение, форму и размеры, характерные сварочному соединению.

- Далее на контактируемую со свариваемым элементом площадь повернуть следует опасное сечение (с наивысшим напряжением). Необходим поворот в случаях, когда на исследуемой конструкции плоскость стыка не соответствует его сечению. После поворота должно образоваться новое сечение, которое называют расчетным.

- Дальнейшие действия состоят в поиске на образовавшемся вследствие поворота сечении центра масс.

- Следующий этап – перемещение в центр масс внешней приложенной нагрузки.

- Установить какое напряжение в расчетном сечении возникает в момент воздействия всех силовых нагрузок, в частности нормальной и поперечной усилий, изгибающего и крутящего моментов.

- Когда известно напряжение необходимо найти в сечении точку, подвергающуюся наибольшим нагрузкам. В этой точке все воздействующие на поверхность нагрузки сочетаются одновременно, что позволяет установить суммарную. В итоге получается максимум, которому шов будет подвергаться.

- Вычисляется максимально допустимое напряжение, которое будет оказывать силовое воздействие на полученный в результате сварки шов.

- Завершающий этап состоит в сравнении максимальных показателей суммарного и допустимого напряжений. Это позволит получить расчетное сопротивление сварного шва и определить размеры, которые обеспечат полноценную и безопасную эксплуатацию создаваемой металлоконструкции. Для большей достоверности полученной информации рекомендовано провести дополнительный проверочный расчет.

Не нужно забывать о том, что актуальным расчет сварного шва на срез или прочность будет только в том случае, когда строго соблюдена технология создания соединений. В любом случае важно и нужно рассчитывать стыки, поскольку только с точность установленные параметры способны обеспечить прочные и долговечные сварочные соединения.

Дефекты сварных соединений при неправильных расчетах

В случае со сварочными металлоконструкциями следует понимать, что эффективная и безопасная их работа и расчет угловых сварных швов, стыковых, тавровых или нахлесточных непосредственно взаимосвязаны между собой. Если проигнорировать или же неправильно выполнить исчисления, то существенно повышаются риски образования дефектов и неточностей в готовом изделии.

Чаще всего возникают следующие браки:

- подрезы. Образуются по линии соединения или возле него канавки, приводящие к быстрому разрушению конструкции;

- поры. Визуально они практически незаметны, возникают вследствие проникновения газов, образующихся в процессе плавления электрода и металла;

- непровары. Участки, на которых недостаточно расплавился металл, в результате чего на варочном стыке возникли пробелы;

- сторонние включения. Одна из наиболее опасных ошибок, вследствие которой значительно понижается прочность соединения и со временем в нем возникают трещины;

- холодные и горячие трещины. Первые образуются после остывания конструкции из-за окисления в процессе плавления. Вторые возникают в процессе плавления металла при нарушении сварочной технологии, например, при неправильном выборе электродов.

Избежать всех этих дефектов можно если предварительно выполнить вычисления по существующим формулам. Это поможет создать качественные соединения, способные выдерживать критические нагрузки и усилия при эксплуатации конструкции.

Калькуляторы сварных швов

Существуют специализированные калькуляторы, с помощью которых без особых навыков несложно провести расчет длины сварного шва, определить оптимальные параметры угловых, точечных и стыковых соединений.

Проверить по калькулятору можно все существующие типовые стыки с прилагаемыми к ним нагрузкам с разными силовыми усилиями. Исчисления помогут выбрать подходящий к конкретной конструкции размер и тип стыкового соединения, а также безошибочно подобрать материал для сваривания. Расчеты позволяют установить необходимые геометрические значения сварочного шва и провести его проверку на прочность.

Не рекомендовано к точечным соединениям, стыкам с разделкой кромок и к электрозаклепкам прилагать усталостную нагрузку, поскольку расчет таких швов не поддерживается и результаты будут неточными. Также при вычислениях не учитываются изменения механических характеристик металлов, возникающие вследствие воздействий остаточных напряжений и температурных режимов.

Инструменты для контроля размеров сварных швов

Геометрические параметры сварочных соединений определяются с помощью специальных инструментов, позволяющих с минимальными погрешностями измерить основные показатели и характеристики, выполненных технологией сваривания конструкций.

К числу таких инструментов принадлежат типовые шаблоны, универсальные устройства и измерители, принцип действия которых состоит на замерах одного конкретного параметра.

У каждого профессионального сварщика должен быть в наличии набор измерительных инструментов для проведения замеров для предварительных расчетов перед процессом сваривания, а также определения качества шва готовой конструкции.

Интересное видео

5 Расчет параметров режима сварки

5.1 Подготовка поверхности детали к сварочной работе

При сварочной работе, подготовительные операции заключаются в следующем:

-зачистка места сварки металлическими щетками;

-применить V-образную разделку кромок.

Площадь поперечного сечения  усиления шва можно рассчитать по формуле:

усиления шва можно рассчитать по формуле:

, (5.1.1)

, (5.1.1)

где  – ширина шва (валика), мм;

– ширина шва (валика), мм;

– высота усиления шва (валика), мм

– высота усиления шва (валика), мм

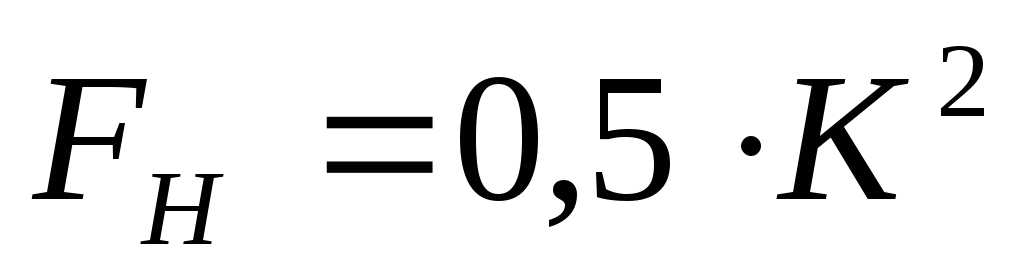

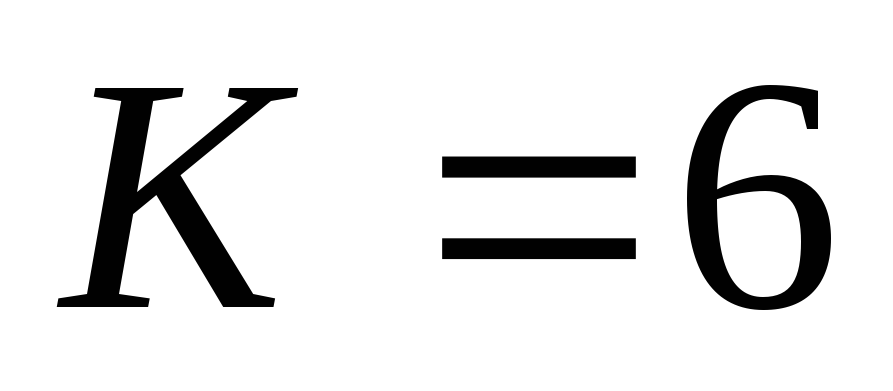

Поперечное сечение углового шва без подготовки кромок соединяемых элементов рассчитывается по формуле:

(5.1.2)

(5.1.2)

где , катет углового шва, мм.

, катет углового шва, мм.

Восстановление изношенных участков ремонтируемой детали может характеризоваться такими понятиями, как количество металла, необходимого для получения сварного шва, определяемого по формуле:

Восстановление изношенных участков ремонтируемой детали может характеризоваться такими понятиями, как количество металла, необходимого для получения сварного шва, определяемого по формуле:

(5.1.3)

(5.1.3)

где l – длина свариваемого шва, см;

Fу – площадь поперечного сечения шва, см^2;

ρ – плотность электродного металла, г/см^3.

При ручной дуговой сварке к параметрам режима сварки относятся:

-сила сварочного тока;

-скорость перемещения электрода (скорость сварки);

-полярность тока и др.

Диаметр электрода выбираю в зависимости от толщины свариваемых элементов, типа сварного соединения и положения шва в пространстве. Толщина листов равна от 6 до 12, следовательно диаметр электрода равен dэ=5 мм.

Сила сварочного тока определяется по формуле:

где =60 – коэффициент, А/мм;

dэ – диаметр электрода, мм.

Определяю расчет скорости сварки:

Vсв=αн*Iсв/(100*Fс*ρ), (5.1.5)

Vсв=αн*Iсв/(100*Fс*ρ), (5.1.5)

где αн=15 – коэффициент наплавки, г/(А*ч);

ρ=7,8 – плотность металла электрода, г/см^3;

Fс= – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см^2.

Определяю массу наплавленного металла:

Определяю массу наплавленного металла:

где F=0,495 – поперечное сечение разделки шва, включая его усилие, см^2.

Определяю массу наплавленного металла при приварке накладке по формуле (5.1.6):

6 Расчет норм времени

Технически обоснованная норма времени – это время, необходимое для выполнения работы требуемого качества при определенных организационно-технических условиях и наиболее эффективном использовании оборудования с учетом передового производственного опыта.

В результате технического нормирования технологического процесса ремонта заданной детали сваркой или наплавкой определяется норма штучного времени и норма подготовительно-заключительного (штучнокуляционного) времени.

6.1 Расчет норм времени заварки трещины

Норму штучного времени Тшт определяю по формуле:

где То – основное технологическое время (время горения дуги), мин;

Тв=5 – вспомогательное время (время на установку и снятие детали зачистки кромок и шва и другие вспомогательные операции), мин;

Тдоп – дополнительное время (время на обслуживание рабочего места, на личные потребности, на отдых при тяжелой работе).

Основное время при всех способах дуговой сварки и наплавки определяется по формуле:

Основное время при всех способах дуговой сварки и наплавки определяется по формуле:

Оперативное время определяю по формуле:

Норму штучного времени оределяю по формуле:

Норма штучно-калькуляционного времени Тшк состоит из штучного Тшт и подготовительно-заключительного времени Тпз, приходящегося на одну ремонтируемую деталь, то есть:

где n=8 – количество деталей в партии, одновременно запускаемой в производство.

Величина нормы подготовительно-заключительного времени при весх видах ремонта рассчитывается по формуле:

Источник

2.3.5 Расчет сварных соединений

2.3.5.1 Стыковые соединения

Для большинства сварных соединений преобладающим является нагрузка с малым общим числом циклов, поэтому основным расчетом является расчет по номинальным напряжениям.

Стыковые швы на прочность рассчитываются по номинальному сечению без учета усиления шва. Тавровые и угловые швы с глубокой проплавкой также можно рассматривать в качестве стыкового шва.

В качестве расчетного сечения берется сечение по границе наплавленного и основного металла (см. рис. 2.32), так как это оно меньше по площади поперечного сечения, чем площадь шва, и в то же время, оно ослаблено термическим влиянием сварки.

Рис. 2.32. Расчетное сечение стыкового шва

Типовые схемы для расчета стыковых швов с нагрузками, действующими в плоскости соединения, показаны в табл. 2.2.

Схемы для расчета стыковых швов

s – толщина соединяемых деталей.

Допускаемая сила (растягивающая или сжимающая):

.

.

,

,

где W – момент сопротивления расчетного сечения; для случая поперечного изгиба:

.

.

,

,

где W – момент сопротивления расчетного сечения; для случая продольного изгиба:

.

.

Напряжение от одновременного действия изгибающего момента и растяжения (сжатия):

2.3.5.2 Угловые соединения

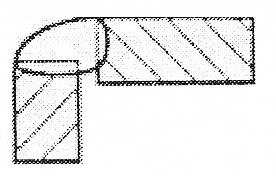

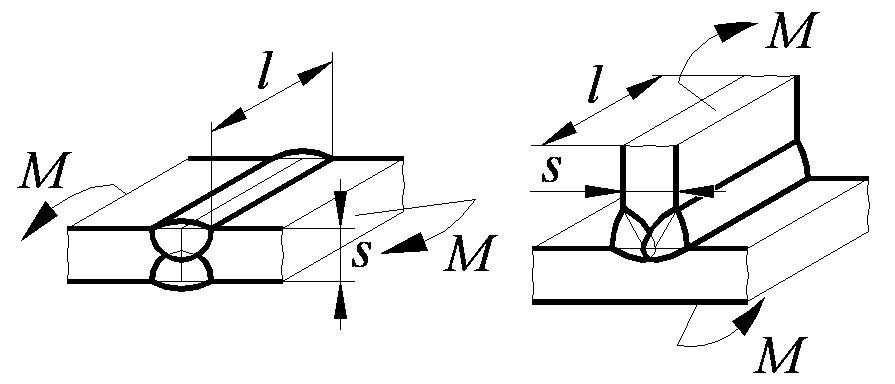

Угловыми швами выполняются нахлесточные и часть угловых и тавровых соединений. В зависимости от направления шва к направлению действующих сил соединения бывают лобовыми (рис. 2.33а), фланговыми (рис. 2.33б), косыми (рис. 2.33в), комбинированными (рис. 2.33г).

Рис. 2.33. Виды угловых швов

Максимальная длина лобового шва не ограничивается. Длину фланговых швов следует принимать не более 50k, где k – длина катета шва. Принимается kmin = 3 мм, если толщина металла s 3 мм. Перекрытие нахлесточных элементов должно быть не менее 4s.

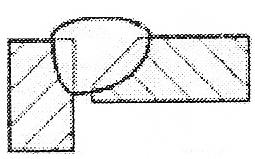

Форма поперечного сечения углового шва бывает нормальной (в виде равнобедренного треугольника) (рис. 2.34а) или улучшенной (в виде вогнутого треугольника с основанием большим, чем высота) (рис. 2.34б), обеспечивающая плавное сопряжение наплавленного металла с основным.

Рис. 2.35 Форма поперечного сечения углового шва

Рис. 2.34. Форма сечения угловых швов

Расчет прочности угловых швов всех типов производится на срез по критическому, т.е. наименьшему сечению, проходящему через биссектрису прямого угла (рис. 2.35). Чем глубже проплавление, тем больше площадь сечения. Для разных видов сварки принимается разный коэффициент проплавления :

= 0,7 – при ручной сварке с любым количеством проходов;

= 0,7 – при многопроходной автоматической, полуавтоматической сварке;

= 0,8 – при 2- и 3-проходной полуавтоматической сварке;

= 0,9 – при 2- и 3-проходной автоматической сварке;

= 1,1 – при однопроходной автоматической сварке;

Площадь расчетного (критического) сечения:

Расчет угловых швов при нагружении силой в любом направлении:

,

,

или  .

.

При действии поперечной силы в плоскости соединения расчетные схемы показаны в табл. 2.3.

Схемы для расчета угловых швов

при действии поперечной силы в плоскости стыка

При нагружении моментом в плоскости соединения расчетные схемы показаны в табл. 2.4.

При нагружении моментом в плоскости, перпендикулярной плоскости соединения, расчетная схема показана на примере нагружения комбинированного шва (табл. 2.5).

Схемы для расчета угловых швов при действии момента в плоскости стыка

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

;

;

;

;

;

;

(∙)О – центр тяжести сечения всех сварных швов;

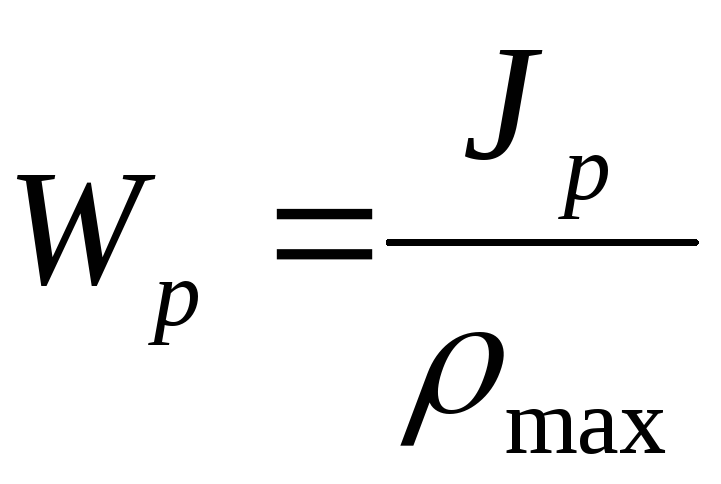

–полярный момент сопротивления расчетного сечения;

–полярный момент сопротивления расчетного сечения;

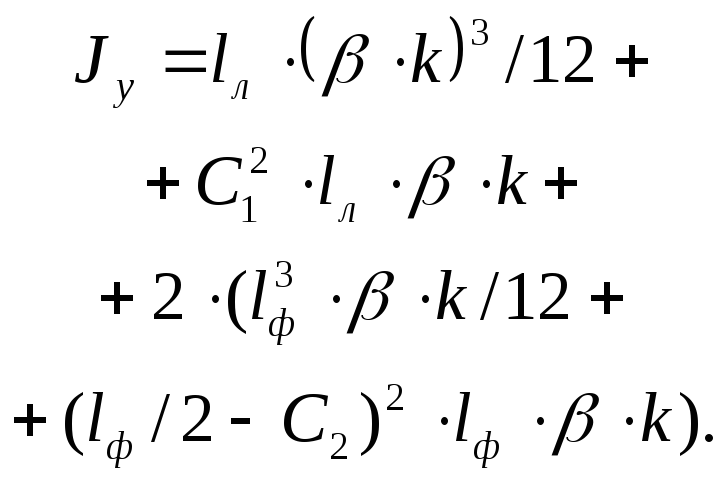

–полярный момент инерции расчетного сечения;

–полярный момент инерции расчетного сечения;

,

,  – расстояние от центра тяжести сечения всех сварных швов до центра тяжести отдельных швов.

– расстояние от центра тяжести сечения всех сварных швов до центра тяжести отдельных швов.

Схема для расчета угловых швов при действии момента в плоскости, перпендикулярной плоскости соединения

Схема для расчета момента сопротивления сечения сварного шва

Распределение напряжений в сечении сварного шва

Комбинированный шов разбит на 4 простых шва: А1–А4.

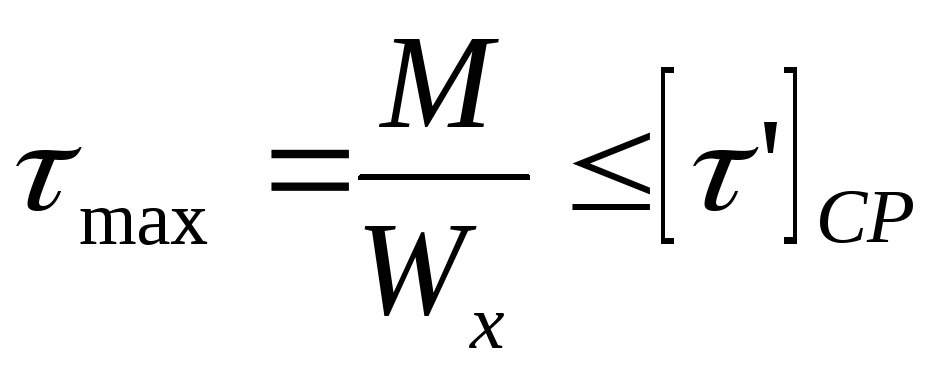

Максимальное напряжение в сечении швов, вызываемое изгибающим моментом:

.

.

Момент сопротивления сечения шва относительно оси x:

,

,

где  – момент инерции сечения шва;

– момент инерции сечения шва;

–расстояние от оси x до максимально удаленной точки сечения шва:

–расстояние от оси x до максимально удаленной точки сечения шва:

.

.

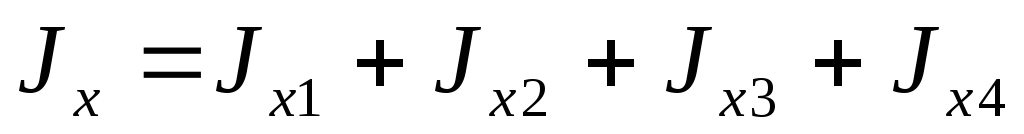

Момент инерции составного сечения шва:

Моменты инерции сечений простых швов:

;

;  ,

,

где  – расстояние от осиx до центра тяжести швов А1 и А2.

– расстояние от осиx до центра тяжести швов А1 и А2.

Источник

Расчет массы наплавленного металла

Расчет массы наплавленного металла ведут на один погонный метр длины сварного шва (1 п. м.) или на всю конструкцию, учитывая общую длину сварных швов.

Масса наплавленного металла в сварных соединениях рассчитывается по формуле (11):

(гр.), (11)

(гр.), (11)

где  – масса наплавленного металла на единицу продукции, гр.;

– масса наплавленного металла на единицу продукции, гр.;

— масса наплавленного металла прихваток, гр.;

— масса наплавленного металла прихваток, гр.;

— масса наплавленного металла сварных швов, гр.;

— масса наплавленного металла сварных швов, гр.;

(  ) — коэффициент, учитывающий долю наплавленного металла прихваток в общей массе наплавленного металла сварных швов;

) — коэффициент, учитывающий долю наплавленного металла прихваток в общей массе наплавленного металла сварных швов;

– площадь поперечного сечения шва в

– площадь поперечного сечения шва в  ;

;

— плотность металла, для стали

— плотность металла, для стали  ;

;

— общая длина свариваемых швов, м (см. п. 1.1).

— общая длина свариваемых швов, м (см. п. 1.1).

Расчет массы наплавленного металла является частью нормирования сборочно-сварочных работ. При расчете по укрупненным показателям масса наплавленного металла выбирается из данных таблицы 2.13.12 (см. ПРИЛОЖЕНИЕ данных методических указаний).

Расчет площади наплавки.

Расчет площади наплавки проводят для ручной, механизированной и автоматической сварки по следующей методике.

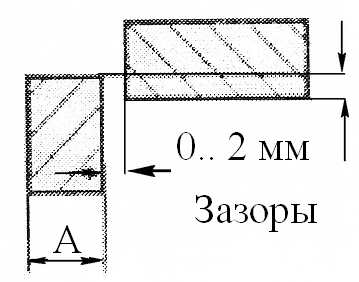

Определяется площадь наплавки как сумма площадей элементарных геометрических фигур, составляющих сечение шва выполненного по зазору.

Для стыковых односторонних швов площадь определяется по формуле (12):

(

(  ), (12)

), (12)

где  — площадь поперечного сечения стыкового шва (площадь наплавки),

— площадь поперечного сечения стыкового шва (площадь наплавки),  ;

;

S – толщина деталей, мм;

b – зазор между деталями, мм;

e – ширина сварного шва, мм;

g – высота усиления, мм.

Геометрические параметры сварного соединения, к которым относят толщину металла, зазор между заготовками, ширина валика, высота шва, тип и угол разделки кромок, величина притупления, выбираются для соответствующего типа соединения по ГОСТу на сварку.

Для стыковых швов с разделкой двух кромок и подваркой корня шва, площадь наплавки определяется по формуле (13):

(

(  ), (13)

), (13)

Где с – высота притупления, мм;

— угол разделки кромок, градусы;

— угол разделки кромок, градусы;

— ширина подварочного слоя, мм;

— ширина подварочного слоя, мм;

— высота подварочного шва, мм.

— высота подварочного шва, мм.

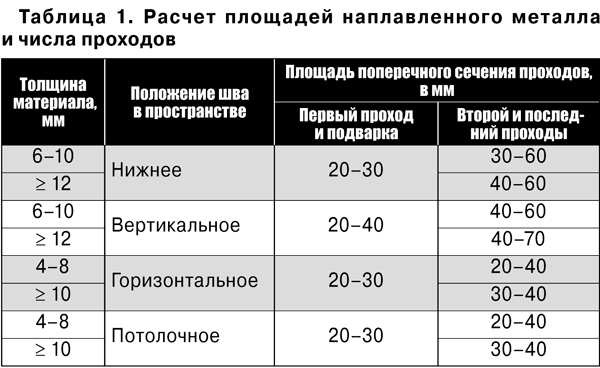

При сварке многопроходных швов необходимо определить число проходов по формуле (14):

(шт.), (14)

(шт.), (14)

где П – количество проходов, шт.;

— площадь поперечного сечения всего шва (всей наплавки),

— площадь поперечного сечения всего шва (всей наплавки),  ;

;

— площадь поперечного сечения первого прохода,

— площадь поперечного сечения первого прохода,  ;

;

— площадь поперечного сечения последующих проходов,

— площадь поперечного сечения последующих проходов,  .

.

При ручной дуговой сварке многопроходных швов первый проход выполняется электродами диаметром 3 – 4 мм, так как применение электродов большого диаметра затрудняет провар корня шва. При определении числа проходов следует учитывать что сечение первого прохода не должно превышать 30 – 35  , и может быть определено по формуле (15):

, и может быть определено по формуле (15):

(

(  ), (15)

), (15)

где  — диаметр электрода, мм.

— диаметр электрода, мм.

Площадь наплавки последующих проходов определяется по формуле (16):

(

(  ). (16)

). (16)

При сварке многопроходных швов сварку проходов стремятся выполнить на одних и тех же режимах, за исключением первого прохода.

В угловых, тавровых и нахлесточных соединениях находятся угловые швы.

Для угловых швов площадь наплавки определяют по формуле (17):

(

(  ), (17)

), (17)

где  — катет (высота) углового шва, мм.

— катет (высота) углового шва, мм.

Катет углового шва принимается по ГОСТ на соответствующий способ сварки по минимальной толщине свариваемого металла, или по формуле (18):

(мм), (18)

(мм), (18)

где S – минимальная толщина свариваемых деталей, мм.

Расчетную величину катета углового шва необходимо округлить до целого числа.

Для определения наплавки в выпуклых угловых швах применяют формулу (19):

(

(  ), (19)

), (19)

где g – усиление шва по ГОСТ на сварные соединения, мм.

Дата добавления: 2018-02-28 ; просмотров: 4214 ; Мы поможем в написании вашей работы!

Источник

Площадь сечения наплавленного металла. Подтема: Классификация сварных швов по геометрическому очертанию шва

В табл. 45-50 приведены данные о площадях поперечного сечения наплавленного металла, о расходе меловых и толстопокрытых электродов на 1 м длины шва, о диаметрах электродов, применяемых при различной толщине свариваемого металла, и о числе проходов при сварке толстопокрытыми электродами различных диаметров для наиболее распространенных видов сварных соединений, а также для швов подварки. Во всех случаях приведены размеры швов, для которых подсчитаны значения, указанные в таблицах.

Числа проходов, указанные для случаев сварки малоуглеродистых сталей в нижнем положении, определялись в соответствии с производственным опытом заводов Урала.

При сварке V-образных и Х-образных стыковых соединений электродами диаметров 6, 7, 8 мм рекомендуется первый валик в вершине угла разделки накладывать электродами меньшего диаметра 3, 4, 5 мм. В таблицах это указано дробным обозначением числа проходов: в числителе указано число валиков, накладываемых электродами меньшего диаметра, в знаменателе число валиков, накладываемых электродами большего диаметра.

При сварке низко- и среднелегированных сталей число проходов принимается большее, чем при сварке низкоуглеродистых сталей. Рекомендуется в случае сварки легированных конструкционных сталей площадь поперечного сечения, наплавляемого за один проход валика, выраженную в мм 2 , принимать в 8-12 раз больше диаметра электрода и, исходя из этого, определять число проходов.

На фиг. 38 изображены схемы и последовательность наложения отдельных валиков в многослойных швах. Как видно из фиг. 38, при сварке в нижнем положении валики швов с разделкой кромок располагаются слоями. Одни слои образуются из одного валика, другие — из двух, трех и более.

Число валиков, образующих отдельный слой шва, зависит от ширины слоя, диаметра и марки электрода, силы сварочного тока и скорости сварки.

Поперечное сечение сварного шва при сварке деталей в стык имеет форму, изображенную на фиг. Основными величинами, характеризующими поперечное сечение такого шва, являются: ширина шва b и глубина проплавления (провар) Я. Чем больше толщина свариваемых заготовок, тем больше должна быть обеспечена глубина проплавления. При ручной сварке эта величина может изменяться от 2 до 6 мм путем регулирования силы сварочного тока.

Поперечное сечение сварного шва, полученного на одной из этих машин, дает ясное представление о преимуществе машинной сварки: однородное поперечное сечение, отсутствие ослабленных мест, аккуратный внешний вид и отсутствие коробления и искажения формы основного материала.

Площадь поперечного сечения сварного шва Fn подсчитывается по сумме площадей элементарных геометрических фигур, из которых она может быть представлена.

В поперечном сечении сварного шва после сварки образуется распределение продольных напряжений, схематично представленное на рис. 1.31. Механизм их образования описан в разд. Из рис. 1.31 видно, что распределение напряжений связано с распределением температур при прохождении сварочного источника. Часть сечения шириной 2й л нагревшаяся выше некоторой температуры Тт и испытавшая при нагреве пластические деформации укорочения, растянута до напряжения, близкого к пределу текучести материала стт. Остальная часть сечения сжата. Эпюра напряжений CTQCT уравновешена по сечению.

Общий вид поперечного сечения сварного шва представлен на фиг.

Одним из условий уменьшения площади поперечного сечения сварного шва и возможности применения автоматов является замена коротких прерывистых швов равнопрочными сплошными швами меньшего сечения. Наличие разрывов шва при автоматической сварке вызывает дополнительные затраты времени на некоторые элементы работы по сравнению с ручной сваркой. Например, операции зажигания дуги и переноса электрода через промежуток между участками шва при автоматической сварке значительно более трудоемки, чем при ручной. Кроме того, прерывистые швы нежелательны из соображений прочности, так как они способствуют концентрации напряжений по концам приварок и возникновению трещин в этих местах. Только для тонколистовых конструкций, по соображениям уменьшения коробления, в ряде случаев надо применять прерывистые швы обычного вида или в форме точечных угловых швов, выполняемых полуавтоматом.

ПОПЕРЕЧНАЯ ОСЬ СЕЧЕНИЯ ШВА — нормаль, проведенная из центра тяжести поперечного сечения сварного шва со снятым усилением и направленная к лицевой стороне шва.

Ослабленная зона может быть уменьшена или совсем устранена целесообразным выбором формы поперечного сечения сварного шва. Важной задачей является измельчение структуры наплавленного металла с заменой крупных вытянутых деидритов мелкими, приблизительно равноосными зернами металла.

Другой не менее важной задачей повышения (работоспособности сварного соединения (кроме исключения остающегося подкладного кольца) является уменьшение площади поперечного сечения сварного шва. Это может быть достигнуто путем уменьшения угла скоса кромок стыкового соединения, что позволяет снизить общий уровень остаточных сварочных напряжений и обеспечить более равномерное их распределение по сечению стенки трубы. В последнее время институтами Оргэнергострой и ЦНИИТМАШ были проведены исследовательские работы в этом направлении.

Образцы для исследования макроструктуры вырезаются из контрольных пластин или изделия таким образом, чтобы можно было изготовить шлиф в плоскости поперечного сечения сварного шва. Поверхность шлифа должна включать весь шов, а также зону термического влияния и часть основного металла. Поэтому их размеры и форма устанавливаются в каждом отдельном случае.

Наиболее характерно для сварки соединение встык, которое может выполняться с применением различных форм подготовки свариваемых кромок, при различных формах поперечного сечения сварного шва.

Режим сварки как совокупность характеристик (параметров) сварочного процесса, определяющих свойства получаемых сварных соединений, является компонентом технологии сварки. Для каждого способа и разновидности сварки применяют определенный набор параметров режима и их значений.

В специализированной литературе приводится множество рекомендаций по режимам сварки преимущественно в виде таблиц, данные которых составлены на основе результатов производственного опыта. Большинство приводимых данных относится к сварке углеродистых и низколегированных сталей, показывает числовые значения основных (обязательных) параметров для соединений разных типов и толщине металла в нижнем положении. Сведения об остальных параметрах режима и других условиях сварки приводятся эпизодически, не всегда, иногда в виде кратких записей в тексте. Но фактически их влияние тоже учитывается при отработке режимов сварки.

Специалисты Пермского нацио-нального исследовательского политехнического университета провели работу по изучению методики определения одного из «неосновных» параметров режима — числа проходов при многопроходной дуговой сварке.

В литературе имеется мало сведений об этом параметре режима. Известно, что металл повышенных толщин можно сварить с разным числом проходов. По экономическим соображениям предпочтительным представляется сварка с минимальным числом проходов, так как при этом будут меньше трудозатраты на зачистку швов от шлака после каждого прохода. Но должны учитываться и другие факторы.

Впервые вопрос о расчете числа проходов был изучен В. П. Демянцевичем, применительно к ручной дуговой сварке покрытыми электродами. Была показана связь оптимального числа проходов с необходимостью получения слоя наплавленного за один проход металла, имеющего определенную площадь поперечного сечения. Это положение связывается со скоростью перемещения электрода вдоль стыка. Как при слишком малой, так и при слишком большой скорости сварки возможно образование дефектов — непроваров и неудовлетворительное формирование шва.

Также впервые указано на необходимость сварки на разных режимах первого (корневого) и последующих проходов. Площадь наплавки за один проход связывается с диаметром электрода. Для ручной дуговой сварки рекомендованы следующие зависимости:

- для первого прохода F1 = (6/8) dэ,

- для последующих проходов

В этих формулах dэ — диаметр электрода в мм; F1 и Fп — площади поперечного сечения соответственно первого и каждого последующего прохода в мм2.

Общее число проходов n может быть определено по формуле:

n = (Fн. м. — F1)/Fп + 1,

где Fнм — общая площадь поперечного сечения наплавленного металла всего шва в мм2.

В настоящее время значения площадей поперечного сечения наплавленного металла для стандартных сварных соединений можно найти в изданных еще в советское время Общемашиностроительных укрупненных нормативах времени (ОУНВ) на разные способы сварки. Разработчики этих документов проводили расчеты в помощь нормировщикам сварочных работ, но они могут использоваться для решения других технических задач.

В ОУНВ на ручную дуговую сварку в Приложении 10 приведены формулы для расчета площади поперечного сечения наплавленного металла всех сварных соединений из ГОСТ 5264-80, а в Приложениях 2-7 — рассчитанные по этим формулам значения площадей для разных толщин металла или катетов угловых швов.

Аналогичные, но еще более обширные сведения имеются в ОУНВ на дуговую сварку в среде инертных газов. Там так же в приложении приведены расчетные формулы, а сами рассчитанные по ним значения площадей в карты неполного штучного времени для каждого типа соединения по ГОСТ 14771-76 (для сталей) и ГОСТ 14806-80 (для алюминия и алюминиевых сплавов). Особенно важно, что в тех же картах неполного штучного времени имеются данные о количестве проходов.

К достоинствам ОУНВ следует отнести большую дифференциацию интересующих нас данных по способам сварки (ручная, полуавтоматическая, автоматическая), типам электродов (плавящийся, неплавящийся), группам свариваемых материалов (углеродистые и низколегированные стали, высоколегированные и легированные, алюминий и алюминиевые сплавы, медь и медно-никелевые сплавы).

К сожалению, в специализированной литературе нет аналогичных данных для сварки под флюсом. В принципе их можно получить расчетами, учитывая, что основные виды разделки кромок по ГОСТ 8713-79 аналогичны таковым для сварки в защитных газах и значит можно использовать те же формулы для расчета площадей поперечного сечения наплавленного металла, а конкретные значения конструктивных элементов подготовки кромок и размеров швов имеются в ГОСТе. На данный момент такие расчеты не проводились.

Современные методы и средства статистической обработки данных позволяют значительно упростить работу пользователей. В частности табличное представление данных во многих случаях можно заменить аналитическими моделями. Такую свертку таблиц провели в отношении данных о площадях наплавленного металла для разных типов соединений из ГОСТ 5264-80 и 14771-86. Расчеты показали, что значения площадей Fнм достаточно точно описываются формулами вида полинома второй степени.

Fнм = b1 + b1S + b2S2,

где S — толщина свариваемых деталей (или катет шва для соединений с угловыми швами); b0, b1, b2 — коэффициенты уравнения.

Для каждого типа сварного соединения коэффициенты индивидуальны. Чтобы рассчитать требуемую площадь, достаточно найти соответствующую формулу и подставить в нее значения толщины металла S (или катет шва). Этим полиноминальные модели выгодно отличаются от приводимых в литературе общих формул для расчета площадей.

В качестве примера приведены две формулы для расчета площади Fнм в соединении С17 — одну из ОУНВ, другую — полученную статистической обработкой данных:

Fнм = Sb + (S — c)2 tgα + 0,75eg,

Fнм = -9,36 + 3,26S + 0,33S2.

Видно, что для расчетов по первой формуле необходимо для каждой толщины металла брать из ГОСТа еще пять значений конструктивных элементов подготовки кромок и размеров швов, тогда как во втором выражении присутствует только одна переменная — толщина металла S.

Таким образом, в рассмотренных источниках информации есть данные об общих площадях поперечных сечений наплавленного металла для стандартных сварных соединений. К сожалению, ОУНВ были изданы более 20 лет тому назад, с тех пор не пересматривались и не переиздавались, поэтому в настоящее время они малодоступны для широкого круга специалистов.

Еще большую проблему создает неопределенность рекомендаций о расчетных значениях площадей F1 и Fп для первых и последующих проходов (см. таблицы 1 и 2).

Задача 6:Определите необходимое количество наплавленного электродного металла (Gн) для заварки … шва РДС. Толщина свариваемого металла -… мм, тип шва по ГОСТ 5264-80 -…,длина шва -… см.

1.Масса необходимого наплавленного электродного металла для заварки шва определяется по формуле:

Gн=Vн· γ , г,где Vн – объем необходимого наплавленного электродного металла, см , γ

Gн =Fн· lш ·γ , г,где Fн –площадь сечения наплавленного электродного металла шва, см ,lш – длина шва, см.

γ — плотность наплавленного электродного металла, г/см

2.Площадь сечения наплавленного. электродного. металла шва (Fн ) определяется графически по чертежам, с помощью эпидиаскопа и образцов или по формулам (приблизительно).Есть формула площади сечения всего шва (Fш ),где ширина шва умножается на глубину проплавления (толщину свариваемого металла) и определенный коэффициент. Если шов сварен согласно ГОСТ 5264-80(для РДС) ,то в этом ГОСТеустанавливаются соотношения ширины шва и глубины проплавления (толщины свариваемого металла).Кроме того, площадь сечения шва всего шва (Fш ) состоит из площади сечения проплавления основного металла (Fпр ) и площади сечения наплавленного электродного металла (Fн ),которые в свою очередь от вида разделки кромок находятся друг другу в определенной пропорции, если шов сварен по ГОСТу. Таким образом нетрудно определить площадь сечения наплавки исходя только из типа сварного шва по ГОСТу, вида разделки и толщины свариваемого металла (приблизительно).

Таб 6:Формулы для определения площади сечения наплавленного металла в зависимости от типа сварного шва:

| Тип шва по ГОСТ 5264-80 | Чертеж, вид разделки кромок | Формула |

| 1.С2,С4, С5 | Без разделки кромок | Fн=0,013 ·б ,см б -толщина св.мета- лла, мм |

| 2.С8 | С односторонней разделкой кромок  |

Fн=0,01· б , см б- толщина св.мета- лла, мм |

| 3.С25 | С Х-образной разделкой кро- мок | Fн1=0,003· б , см Fн2=0,0028· б ,см Fн=Fн1+Fн2 б- толщина св.металла, мм |

| 4.С7 | Двухсторонний без разделки кромок  |

Fн1=0,0034· б ,см Fн2=0,0032· б ,см Fн=Fн1+Fн2 б- толщина св.металла, мм |

| 5.С15 | С К-образной разделкой кро- мок | Fн1=0,0028· б ,см Fн2=0,0026· б ,см Fн=Fн1+Fн2 б- толщина св.металла, мм |

| 6.С17 |  |

Fн=0,011· б ,см б- толщина свар.ме- талла, мм |

| 7.С23 | С U-образной разделкой кро- мок | Fн=0,012· б ,см б-толщина свар.ме- талла,мм |

| 8.У6 |  |

|

| 9.У8 |  |

|

| 10.У9 | С V-образной разделкой кро- мок  |

Fн=0,011 б ,см б- толщина свар.ме- талла, мм |

| 11.У4 | Без разделки кромок а) б) | а)Fн=0,007· б ,см б- толщина свар.ме- талла, мм б)Fн=0,007· к ,см к- катет шва, мм |

| 12.Т1 | Без разделки кромок, односто- ронний  |

Fн=0,007· к ,см к- катет шва, мм |

| 13.Т3 | Без разделки кромок, двухсто- роний | Fн1=Fн2=0,007· к см Fн=Fн1+Fн2 б- катет шва, мм |

| 14.Т6 | С односторонней разделкой одной полки  |

Fн=0,01· б ,см б- толщина раздела- нной полки, мм |

| 15.Т8 | С К-образной разделкой кро- мок одной полки | Fн1=0,0028· б ,см Fн2=0,0026· б ,см Fн=Fн1+Fн2 б- толщина разделанной полки, мм |

Задание: В соответствии со своим вариантом решите задачу 6.

Найдите Fн,Gн.Плотность (γ) принять 7,8 г/см (плотность стали) .

Исходные данные вариантов:

| № | Тип сварного соединения | Толщина св. металла (б), мм или катет шва (к), мм | Длина сварного шва, см |

| Стыковой С15 | |||

| Стыковой С8 | |||

| Угловой У6 | |||

| Угловой У9 | |||

| Тавровый Т8 | |||

| Тавровый Т6 | |||

| Угловой У8 | |||

| Стыковой С23 | |||

| Тавровый Т1 | к=9 | ||

| Стыковой С2 | 2,5 | ||

| Угловой У4а | 7,5 | ||

| Угловой У6 | 8,3 | ||

| Стыковой С25 | |||

| Стыковой С7 | |||

| Стыковой С23 | |||

| Угловой У9 | |||

| Тавровый Т6 | |||

| Тавровый Т3 | к=7 | ||

| Стыковой С2 | |||

| Стыковой С25 | |||

| Угловой У4б | к=4,5 | ||

| Угловой У6 | 8,5 | ||

| Тавровый Т1 | к=5,5 | ||

| Тавровый Т3 | к=7,5 | ||

| Стыковой С7 | 4,5 |

Пример: Определите необходимое количество наплавленного электродного металла (Gн) для заварки стыкового шва РДС. Толщина свариваемого металла – 8 мм, тип шва по ГОСТ 5264-80 –С8,длина шва -115 см.

Источник

Сварные соединения

В

промышленности используют

следующие типы сварных соединений:

стыковые;

угловые;

тавровые,

нахлесточные.

В настоящей работе

рассматриваются односторонние – У4, У6

и двухсторонние – У5, У7 угловые сварные

соединения без разделки кромок и с

разделкой одной кромки (табл.1).

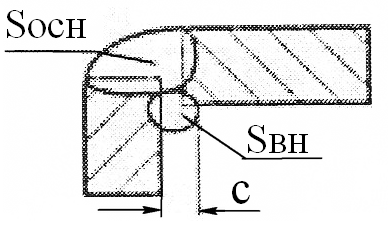

Площади поперечного сечения сварных швов и соединения

1.

Площадь

поперечного сечения основного наружного

шва определяют

по формуле

![]()

, мм2

(1)

где

Ку

– коэффициент увеличения. Коэффициент

увеличения выбирают по табл.2 в зависимости

от величины катета А.

Коэффициент

увеличения учитывает

наличие зазора между свариваемыми

деталями и выпуклость (полноту) шва.

2.

Площадь поперечного сечения внутреннего

подварочного шва определяют

аналогично

![]()

,

мм2

(2)

Ку

выбирают по табл. 2 в зависимости от

величины катета C.

Таблица

1

Угловые

сварные соединения при ручной дуговой

сварке

(ГОСТ 5264 – 80)

|

Форма подготовленных |

Характер сварного шва |

Форма поперечного сечения |

Толщина свариваемых |

Условное обозначение |

|

|

подготовленных кромок |

сварного соединения |

||||

|

Без скоса кромок |

Односторонний |

|

|

1…30 |

У4 |

|

Двухсторонний |

|

2…30 |

У5 |

||

|

Со скосом одной кромки |

Односторонний |

|

|

3…60 |

У6 |

|

Двухсторонний |

|

У7 |

Таблица 2

Коэффициент

увеличения Ку

|

Катет шва А или С, мм |

2,5…3 |

3,5…4 |

4,5…5,5 |

5,5…6 |

|

Коэффициент увеличения, |

1,5 |

1,45 |

1,4 |

1,35 |

3.

Общая

площадь поперечного сечения сварного

соединения

S

= Sосн

+ Sвн,

мм2

(3)

Толщину

свариваемых заготовок А

(толщина

стенок ванны) и величину катета

подварочного шва С

выбирают в соответствии с вариантом

задания (табл.6).

Порядок, последовательность и направление наложения швов

Швы

длиной до 250 мм можно варить напроход

(рис. 2). Сварка напроход от середины к

краям рекомендуется при длине шва

250…500 мм. При большей длине шва рекомендуется

обратноступенчатая сварка. Шов выполняют

короткими отрезками 1…4 (см. рис.2).

Для

уменьшения коробления свариваемой

ванны необходимы определенный порядок

и последовательность наложения сварных

швов. На рис.3 приведен эскиз ванны с

размерами, соответствующими примеру

оформления отчета. Порядок наложения

швов аналогичен во всех вариантах

задания. Последовательность может быть

разной.

Рис. 2 Последовательность

и направление наложения швов

В

вариантах с двухсторонними сварными

соединениями У5 и У7 листы сначала

прихватывают короткими внутренними

подварочными швами, расположенными на

расстоянии до 250 мм один от другого.

Затем проваривают внутренний подварочный

шов полностью. Подварочными швами

соединяют все элементы ванны. После

этого ванну переворачивают и выполняют

основные наружные швы. В вариантах с

односторонними сварными соединениями

У4 и У6 внутренние швы не выполняют. Листы

прихватывают снаружи. Затем полностью

проваривают наружные швы.

Оборудование

для выполнения сварочных работ

(табл.3)

Таблица 3

Сварочное

оборудование

|

Сварка переменным током |

Сварка постоянным током |

|

Сварочные трансформаторы: понижают |

Сварочные преобразователи Применяют |

|

Сварочный агрегат Применяют сетевой |

|

|

Для регулирования силы |

|

|

Выпрямители. В – во – действия. |

|

|

Регуляторы силы |

При

сварке постоянным током обеспечивается

высокая стабильность горения сварочной

дуги и качество сварного соединения.

Поэтому высоколегированные стали, из

которых изготавливают ответственные

конструкции, сваривают с использованием

постоянного тока.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #