Модуль зубьев зубчатого колеса

Зубчатая передача впервые была освоена человеком в глубокой древности. Имя изобретателя осталось скрыто во тьме веков. Первоначально зубчатые передачи имели по шесть зубьев — отсюда и пошло название «шестерня». За многие тысячелетия технического прогресса передача многократно усовершенствовалась, и сегодня они применяются практически в любом транспортном средстве от велосипеда до космического корабля и подводной лодки. Используются они также в любом станке и механизме, больше всего шестеренок используется в механических часах.

Что такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров.

Для расчета этого параметра применяют следующие формулы:

Параметры зубчатых колес

Модуль зубчатого колеса можно рассчитать и следующим образом:

где h — высота зубца.

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Расчет модуля зубчатого колеса

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

что соответствует формуле:

и если выполнить подстановку, то получим:

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

Расчет параметров колеса и шестерни косозубой передачи

Расчетные формулы для важнейших характеристик шестерни косозубой передачи совпадают с формулами для прямозубой. Существенные различия возникают лишь при прочностных расчетах.

Источник

Геометрический расчёт зубчатых колёс

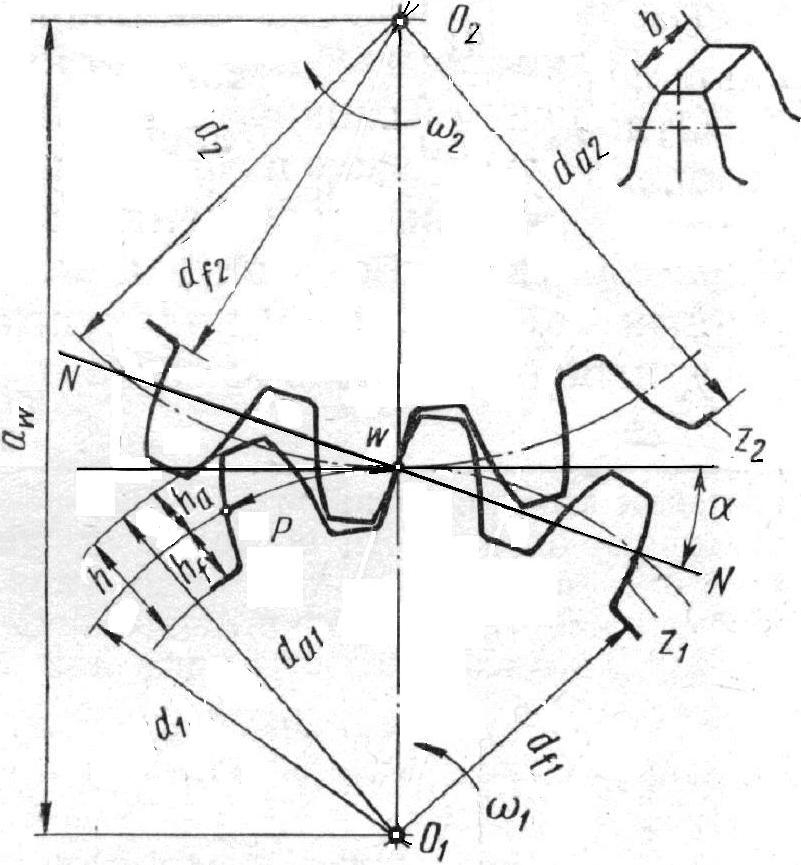

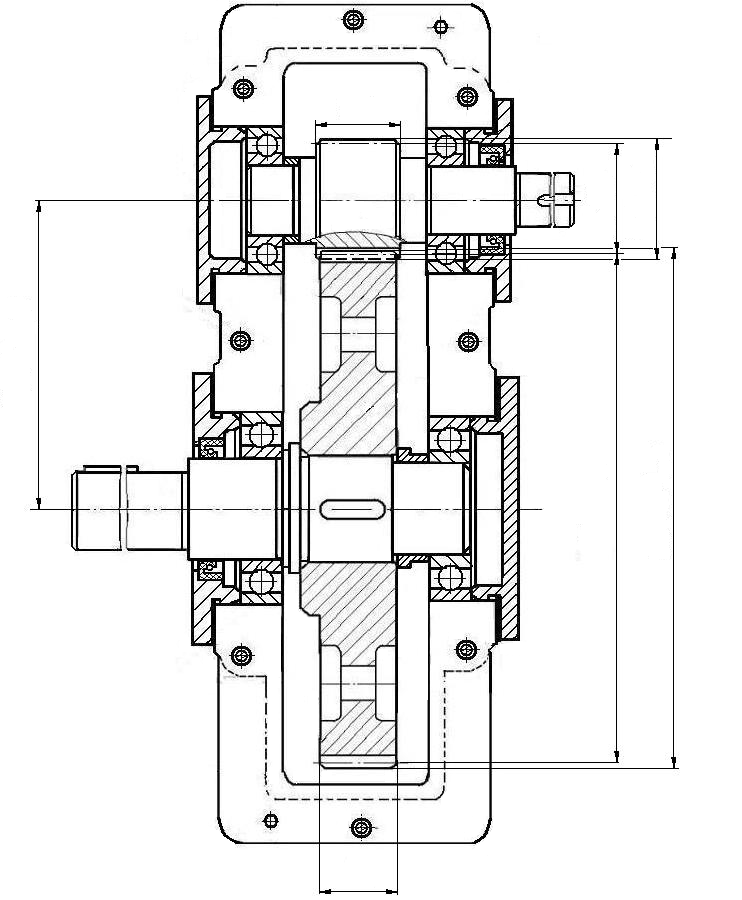

В результате геометрического расчета прямозубых цилиндрических колес (без смещения) определим следующие их параметры (рисунок 2): межосевое расстояние  , модуль зубьев m, числа зубьев шестерни z1 и колеса z2, делительные диаметры шестерни

, модуль зубьев m, числа зубьев шестерни z1 и колеса z2, делительные диаметры шестерни  и колеса

и колеса  , диаметры окружности вершин

, диаметры окружности вершин  и

и  , диаметры окружности впадин

, диаметры окружности впадин  и

и  , ширина венцов колеса

, ширина венцов колеса  и шестерни

и шестерни  .

.

Рисунок 2 — Параметры цилиндрических колес

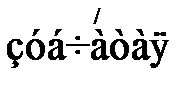

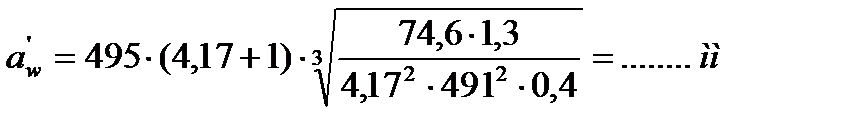

1) Рассчитаем предварительно межосевое расстояние, выбрав коэффициент ширины колеса  =0,4; полагая, что

=0,4; полагая, что  пара расположена симметрично опорам:

пара расположена симметрично опорам:

,

,

где Ка – коэффициент, для прямозубой передачи Ка = 495 МПа 1/3 ;

u – передаточное число редуктора, u = ……;

T2 – вращающий момент на валу колеса, T2 = …. Н·м;

[σH] — допускаемое контактное напряжение, [σH] = 491 МПа;

– коэффициент ширины венца зубчатого колеса, рекомендуемые значения

– коэффициент ширины венца зубчатого колеса, рекомендуемые значения  = 0,4;

= 0,4;

– коэффициент неравномерности распределения нагрузки по ширине венца зубчатого колеса, определяемый в зависимости от расположения колеса по отношению к опорам и коэффициента ширины колеса

– коэффициент неравномерности распределения нагрузки по ширине венца зубчатого колеса, определяемый в зависимости от расположения колеса по отношению к опорам и коэффициента ширины колеса  =1,3

=1,3

.

.

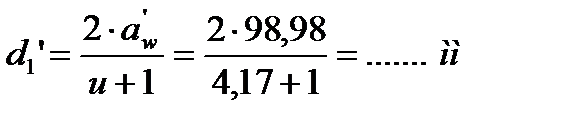

2) Найдем предварительно делительный диаметр шестерни

.

.

3) Зададим число зубьев шестерни, учитывая, что zmin =17:

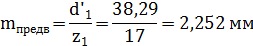

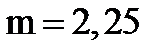

4) Подберем из стандарта величину модуля зубьев, для этого предварительно рассчитаем

Из ГОСТ 9563-60 (стандартный ряд m: 1; 1,25; 1,5; 1,75; 2; 2,25; 2,5; 2,75; 3; 3,5; 4; 4,5; 5; 5,5; 6; 7)

мм.

мм.

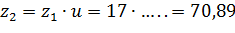

5) Найдем число зубьев сопряженного колеса

,

,

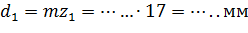

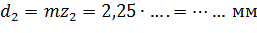

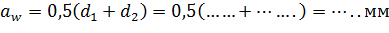

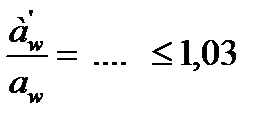

6) Рассчитаем геометрические параметры проектируемой передачи при

модуле зубьев m=2,25 мм,

числах зубьев шестерни z1=17 и колеса z2=71:

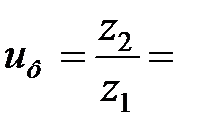

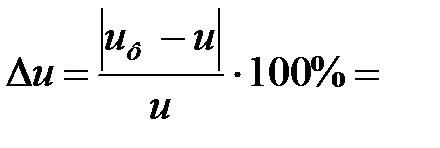

Фактическое передаточное число

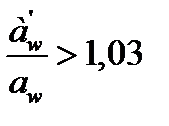

Отклонение от заданного передаточного числа

Диаметры делительных окружностей

,

,

,

,

(если

(если  надо задать в п.3) большее число z1 (18, 19, 20 – 30))

надо задать в п.3) большее число z1 (18, 19, 20 – 30))

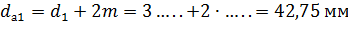

Диаметры окружностей вершин

,

,

,

,

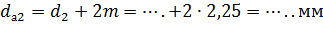

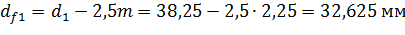

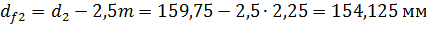

Диаметры окружностей впадин

,

,

,

,

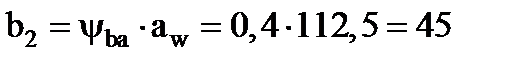

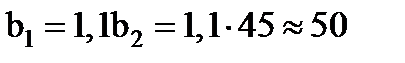

Ширину венца шестерни  назначаем больше ширины венца колеса

назначаем больше ширины венца колеса  с целью облегчения сборки механизма.

с целью облегчения сборки механизма.

мм,

мм,

мм,

мм,

В таблице 2 приведены основные параметры  передачи.

передачи.

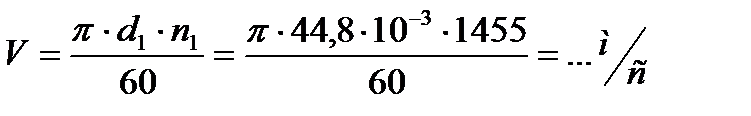

Окружная скорость вращения колёс в полюсе зацепления (на делительном диаметре)

.

.

По рекомендациям (табл. 2.5 в [3]) принимаем степень точности изготовления зубчатых колес 9-В (ГОСТ 1643-81), что означает 9-ю степень кинематической точности, плавности и контакта зубьев; вид сопряжения В (нормальный боковой зазор).

Таблица 2 — Основные параметры  передачи

передачи

| Наименование параметра и размерность | Обозначение | Значение |

Момент на ведомом валу,  |

Т2 | |

Частота вращения вала,  – ведущего – ведомого – ведущего – ведомого |

n1 n2 | |

| Межосевое расстояние, мм | aw | |

| Число зубьев – шестерни – колеса | z1 z2 | |

| Модуль зубьев нормальный, мм | mn | |

| Передаточное число | u | |

| Материал колес, термообработка | cталь 45, улучшение | |

| Твердость рабочих поверхностей зубьев – шестерни – колеса | НВ1 HB2 | |

| Тип передачи | Прямозубая | |

| Угол наклона зуба, град, мин, с | β | |

| Диаметры делительных окружностей, мм – шестерни – колеса | d1 d2 | |

| Ширина зубчатого венца, мм – шестерни – колеса | b1 b2 |

Рисунок 3 – Геометрические параметры зубчатой пары

Источник

На чтение 15 мин Просмотров 6.8к. Опубликовано 27.07.2021

Содержание

- История

- Модуль зубьев зубчатого колеса

- Что такое модуль зубчатого колеса

- Чему равен модуль зубчатого колеса?

- Для чего нужен модуль зубчатого колеса?

- Как определить параметры шестерни?

- Как найти модуль шестерни?

- Как найти делительный диаметр шестерни?

- Как найти модуль зуба?

- Какие бывают модули зубчатых колес?

- Цилиндрические зубчатые колёса

- Продольная линия зуба

- Прямозубые колёса

- Косозубые колёса

- Шевронные колеса

- Колёса с круговыми зубьями

- Винтовые шестерни

- Секторные колёса

- Зубчатые колёса с внешним и внутренним зацеплением

- Звездочка

- Реечная передача (кремальера)

- Коронные колёса

- Конические зубчатые колёса

- Зубчатые передачи

- Типы зубчатых передач

- Эвольвентное зацепление

- Форма зубьев

- Коррегирование зубчатого зацепления

- Зубчатые передачи с точно заданным межосевым расстоянием

- Зубчатые передачи с изменяемым межосевым расстоянием

- Расчетные формулы для зубчатых передач

- Основные параметры зубчатых цилиндрических передач

- Межосевые расстояния

- Межосевые расстояния для двухступенчатых несоосных редукторов общего назначения

- Коэффициент запаса прочности при работе зуба двумя сторонами

- Межосевые расстояния для трехступенчатых несоосных редукторов общего назначения

- Номинальные передаточные числа

- Почему шестерни часто выполняют заодно с валом?

История

Сама по себе идея механической передачи восходит к идее колеса. Применяя систему из двух колёс разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес [4] .

Модуль зубьев зубчатого колеса

Зубчатая передача впервые была освоена человеком в глубокой древности. Имя изобретателя осталось скрыто во тьме веков. Первоначально зубчатые передачи имели по шесть зубьев — отсюда и пошло название «шестерня». За многие тысячелетия технического прогресса передача многократно усовершенствовалась, и сегодня они применяются практически в любом транспортном средстве от велосипеда до космического корабля и подводной лодки. Используются они также в любом станке и механизме, больше всего шестеренок используется в механических часах.

Что такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров.

Для расчета этого параметра применяют следующие формулы:

Параметры зубчатых колес

Модуль зубчатого колеса можно рассчитать и следующим образом:

где h — высота зубца.

где De — диаметр окружности выступов,а z — число зубьев.

Чему равен модуль зубчатого колеса?

Модуль зубчатого колеса Модуль зубчатого колеса, геометрический параметр зубчатых колёс. Для прямозубых цилиндрических зубчатых колёс модуль m равен отношению диаметра делительной окружности dд к числу зубьев z или отношению шага t по делительной окружности к числу: m = dд/z = ts/p.

Для чего нужен модуль зубчатого колеса?

Что же такое модуль шестерни? это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Как определить параметры шестерни?

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр. Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

Как найти модуль шестерни?

Как определить модуль косозубой шестерни.

Измеряем диаметр:

- Диаметр окружности выступов (De) равен 28,6 мм.

- Считаем количество зубьев. Z=25.

- Делительный диаметр (De) делим на количество зубьев 25 +2. Равно 28,6 разделить на 27=1,05925925925926.

- Округляем до ближнего модуля. Получается модуль 1.

Как найти делительный диаметр шестерни?

Диаметр делительной окружности d является одним из основных параметров, по которому производят расчет зубчатого колеса: d = m × z, где z – число зубьев; m – модуль.

Как найти модуль зуба?

Модуль = De/Z+2. То есть диаметр окружности выступов разделить на количество зубьев плюс 2. Измеряем диаметр: Диаметр окружности выступов (De) равен 28,6 мм.

Какие бывают модули зубчатых колес?

Модуль — это линейная величина, в π раз меньшая шага зубьев p (окружного pt, осевого рx, нормального рn и других шагов) эвольвентного зубчатого колеса m = р/π. Соответственно различают модули: окружной mt, осевой mx, нормальный mn и др.

Цилиндрические зубчатые колёса

Профиль зубьев колёс как правило имеет эвольвентную боковую форму. Однако существуют передачи с круговой формой профиля зубьев (передача Новикова с одной и двумя линиями зацепления) и с циклоидальной. Кроме того, в храповых механизмах применяются зубчатые колёса с несимметричным профилем зуба.

Параметры эвольвентного зубчатого колеса:

- m — модуль колеса. Модулем зацепления называется линейная величина в π раз меньшая окружного шага P или отношение шага по любой концентрической окружности зубчатого колеса к π, то есть модуль — число миллиметров диаметра делительной окружности приходящееся на один зуб. Тёмное и светлое колёсо имеют одинаковый модуль. Самый главный параметр, стандартизирован, определяется из прочностного расчёта зубчатых передач. Чем больше нагружена передача, тем выше значение модуля. Через него выражаются все остальные параметры. Модуль измеряется в миллиметрах, вычисляется по формуле:

-

- z — число зубьев колеса

- p — шаг зубьев (отмечен сиреневым цветом)

- d — диаметр делительной окружности (отмечена жёлтым цветом)

- da — диаметр окружности вершин тёмного колеса (отмечена красным цветом)

- db — диаметр основной окружности — эвольвенты (отмечена зелёным цветом)

- df — диаметр окружности впадин тёмного колеса (отмечена синим цветом)

- haP+hfP — высота зуба тёмного колеса, x+haP+hfP — высота зуба светлого колеса

Для целей стандартизации, удобства изготовления и замены зубчатых колёс в машиностроении приняты определённые значения модуля зубчатого колеса m, представляющие собой ряд из чисел на выбор: 0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 25; 32; 40; 50; 60; 80; 100.

Зубчатые колеса могут быть изготовлены с различным смещением режущей рейки: без смещения (нулевое зубчатое колесо или «с нулевыми зубцами»), с положительным смещением (смещение в сторону увеличения материала), с отрицательным смещением (смещение в сторону уменьшения материала).

Высота головки зуба — haP и высота ножки зуба — hfP — в случае нулевого зубчатого колеса соотносятся с модулем m следующим образом: haP = m; hfP = 1,25 m, то есть:

Отсюда получаем, что высота зуба h (на рисунке не обозначена):

Вообще из рисунка ясно, что диаметр окружности вершин da больше диаметра окружности впадин df на двойную высоту зуба h. Исходя из всего этого, если требуется практически определить модуль m зубчатого колеса, не имея нужных данных для вычислений (кроме числа зубьев z), то необходимо точно измерить его наружный диаметр da и результат разделить на число зубьев z плюс 2:

Продольная линия зуба

Цилиндрические зубчатые колеса классифицируются в зависимости от формы продольной линии зуба на:

Прямозубые колёса

Зубья расположены в радиальных плоскостях, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно. Прямозубые колеса имеют наименьшую стоимость, их работа имеет наивысший КПД, но, в то же время, предельный передаваемый крутящий момент таких колес ниже, чем косозубых и шевронных.

Косозубые колёса

Зубья располагаются под углом к оси вращения, а по форме образуют часть винтовой линии. Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом. Также увеличена площадь контакта, что при тех же размерах с прямозубыми позволяет передавать больший крутящий момент. При работе косозубой пары зацепления возникает механическая осевая сила, направленная вдоль оси вращения каждого колеса и стремящаяся раздвинуть оба колеса в противоположные стороны от плоскости контакта, что обязательно требует применения упорных подшипников. Увеличенная площадь трения зубьев косозубого зацепления вызывает дополнительные потери мощности на нагрев. В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности.

Шевронные колеса

Изобретение шевронного профиля зуба часто приписывают Андре Ситроену, однако на самом деле он лишь выкупил патент на более совершенную схему, которую придумал польский механик-самоучка [6] . Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Шевронные колёса решают проблему осевой силы. Осевые силы обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке валов на упорные подшипники. При этом передача является самоустанавливающейся в осевом направлении, по причине чего в редукторах с шевронными колесами один из валов устанавливают на плавающих опорах (как правило — на подшипниках с короткими цилиндрическими роликами).

Колёса с круговыми зубьями

Передача на основе колёс с круговыми зубьями (Передача Новикова) имеет ещё более высокие ходовые качества, чем косозубые — высокую нагрузочную способность зацепления, высокую плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования. Контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс.

Винтовые шестерни

Шестерни имеют форму цилиндра с расположенными на нем зубьями по винтовой линии. Эти шестеренки используются на непересекающихся валах, которые располагаются перпендикулярно друг друга, угол между ними 90°.

Секторные колёса

Секторное колесо представляет собой часть обычного цилиндрического колеса с зубьями любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение звена на полный оборот, и поэтому можно сэкономить на его габаритах.

Зубчатые колёса с внешним и внутренним зацеплением

Звездочка

Шестерня-звезда – это основная деталь цепной передачи, которая используется совместно с гибким элементом – цепью для передачи механической энергии.

Реечная передача (кремальера)

![Система Романа Абта[de]), применяется в зубчатой железной дороге](https://tutsvarka.ru/images/wikipedia/commons/thumb/d/d3/SMR_Axle_on_display_at_Llanberis_05-07-24_20.jpeg/im274-320px-SMR_Axle_on_display_at_Llanberis_05-07-24_20.jpeg)

Реечная передача (кремальера) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки). Работа такого механизма показана на рисунке.

Зубчатая рейка представляет собой часть колеса с бесконечным радиусом делительной окружности. Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс.

Также реечная передача применяется в зубчатой железной дороге.

Коронные колёса

Коронное колесо — особый вид колёс, зубья которых располагаются на боковой поверхности. Такое колесо, как правило, стыкуется с обычным прямозубым, либо с барабаном из стержней (цевочное колесо), как в башенных часах. Передачи с цевочным колесом — одни из самых ранних и просты в изготовлении, но характеризуются очень большими потерями на трение.

Конические зубчатые колёса

Во многих машинах осуществление требуемых движений механизма связано с необходимостью передать вращение с одного вала на другой при условии, что оси этих валов пересекаются. В таких случаях применяют коническую зубчатую передачу. Различают виды конических колёс, отличающихся по форме линий зубьев: с прямыми, тангенциальными, круговыми и криволинейными зубьями. Конические колёса с круговым зубом, например, применяются в автомобильных главных передачах коробки передач.

Зубчатые передачи

Зубчатые передачи — это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. Зубчатые передачи служат для того, чтобы непрерывно передавать силу и крутящий момент двух валов, расположение которых определяет тип имеющейся зубчатой передачи. Вот о том, что представляют зубчатые передачи, мы и поговорим в этой статье.

Типы зубчатых передач

Эвольвентное зацепление

Все прямозубые цилиндрические передачи с одинаковым модулем зацепления могут изготавливаться на одном оборудовании, независимо от количества зубьев и размеров головки.

Модули зацепления цилиндрических и конических зубчатых колес стандартизированы по DIN 780; модули зацепления червячных передач по DIN 780; модули шлицевых соединений по DIN 5480; модули зубчатого зацепления нормального профиля для шестерен со спиральными зубьями по DIN 780.

Форма зубьев

Для прямозубых цилиндрических передач форма зубьев определяется DIN 867, DIN 58400; конических передач — DIN 3971; червячных передач — DIN 3975; шлицевых соединений — DIN 5480 (см. рис. «Прямые и косые зубья (наружное зацепление)» ).

Форма зубьев гипоидных передач регламентируется стандартом DIN 867. В дополнение к стандартным углам зацепления (20° для зубчатых передач и 30° для шлицевых соединений) применяются также и углы зацепления 12°, 14°30 15°, 17°30′| 22°30′ и 25°.

Коррегирование зубчатого зацепления

Коррегирование зубчатого зацепления (изменение высоты головки зуба (см. рис. «Коррегирование зубчатого зацепления прямозубой цилиндрической передачи (циклоидное зацепление)» ) применяется для предотвращения подрезания у шестерен с малым количеством зубьев. Оно позволяет увеличить прочность ножки зуба и точно обеспечить межосевое расстояние.

Зубчатые передачи с точно заданным межосевым расстоянием

У зубчатых пар с точно заданным межосевым расстоянием изменение высоты головки зуба для шестерни и зубчатого колеса производится на одинаковую величину, но в противоположных направлениях, что позволяет сохранить межосевое расстояние неизменным. Такое решение применяется в гипоидных и косозубых передачах.

Зубчатые передачи с изменяемым межосевым расстоянием

Изменение высоты головки зуба для шестерни и зубчатого колеса производится независимо друг от друга, поэтому межосевое расстояние передачи может изменяться. Допускаемые отклонения линейных размеров зубчатых передач регламентированы. Для прямозубых цилиндрических передач — DIN 3960, DIN 58405; для конических передач — DIN 3971; червячных передач — DIN 3975.

Подставляя jη = 0 в приведенные ниже формулы, рассчитывают параметры зацепления без зазора между зубьями. Для определения зазора между зубьями допускаемые отклонения толщины зубьев и зоны их зацепления принимают в соответствии со стандартами DIN 3967 и DIN 58405 в зависимости от требуемой степени точности зубчатой передачи.

Следует отметить, что не обязательно стремиться к нулевому зазору между зубьями. Для компенсации имеющихся отклонений размеров зубьев и сборки шестерен достаточно иметь минимальный зазор, который, кроме того, предотвращает возможность заклинивания зубчатых колес.

Допускаемые отклонения других расчетных параметров (зазор между ножками двух смежных зубьев, межцентровое расстояние) приведены в стандартах DIN 3963, DIN 58405, DIN 3962 Т2, DIN 3967, DIN 3964.

Расчетные формулы для зубчатых передач

Основные параметры зубчатых цилиндрических передач

Стандарт распространяется на цилиндрические передачи внешнего зацепления для редукторов и ускорителей, в том числе и комбинированных (коническо-цилиндрических, цилиндро-червячных и др.), выполняемых в виде самостоятельных агрегатов. Стандарт не распространяется на передачи редукторов специального назначения и специальной конструкции Для встроенных передач стандарт является рекомендуемым

Межосевые расстояния

| 1 ряд | 40 | 50 | 63 | 80 | 100 | 125 | — | 160 | — | 200 | — | 250 | — | 315 | — | 400 |

| 2 ряд | — | — | — | — | — | — | 140 | — | 180 | — | 225 | — | 280 | — | 355 | — |

| 1 ряд | — | 500 | — | 630 | — | 800 | — | 1000 | — | 1250 | — | 1600 | — | 2000 | — | 2500 |

| 2 ряд | 450 | — | 560 | — | 710 | — | 900 | — | 1120 | — | 1400 | — | 1800 | — | 2240 | — |

1-й ряд следует предпочитать 2-му

Межосевые расстояния для двухступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 | 1800 | 2000 | 2240 | 2500 |

Коэффициент запаса прочности при работе зуба двумя сторонами

Например: зубья реверсивных передач или зубья сателлитов в планетарных передачах

| Материал колес и термо- обработка | Отливки стальные и чугунные без термо- обработки | Отливки стальные и чугунные с термо- обработкой | Поковки стальные нормали- зованные или улучшенные | Поковки и отливки стальные с поверх- ностной закалкой (сердцевина вязкая) | Стальные, нормали- зованные или улучшенные, а также с поверх- ностной закалкой | Стальные с объемной закалкой | Стальные, подверг- нутые цементации, азоти- рованию, циани- рованию и др. | Чугунные и пласт- массовые колеса |

| Коэфф. | 1,9 | 1,7 | 1,5 | 2,2 | 1,4 — 1,6 | 1,8 | 1,2 | 1 — 1,2 |

Межосевые расстояния для трехступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 |

| Промежуточная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 100 | 125 | 160 | 200 | 250 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 | 560 | 630 |

| Промежуточная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

Номинальные передаточные числа

| 1 ряд | 1,0 | — | 1,25 | — | 1,6 | — | 2,0 | — | 2,5 | — | 3,15 | |

| 2 ряд | — | 1,12 | — | 1,4 | — | 1,8 | — | 2,24 | — | 2,8 | — | |

| 1 ряд | — | 4,0 | — | 5,0 | — | 6,3 | — | 8,0 | — | 10 | — | 12,5 |

| 2 ряд | 3,55 | — | 4,5 | — | 5,6 | — | 7,1 | — | 9,0 | — | 11,2 | — |

1-й ряд следует предпочитать 2-му Фактические значения передаточных чисел не должны отличаться от номинальных более чем на 2,5% при номинальном меньше 4,5 и на 4% при номинальном больше 4,5

Коэффициент ширины зубчатых колес (отношение ширины зубчатого колеса к межосевому расстоянию) должен соответствовать: 0,100; 0,125; 0,160; 0,200; 0,315; 0,400; 0,500; 0,630; 0,800; 1,0; 1,25

Численные значения ширины зубчатых колес округляются до ближайшего числа из ряда Ra20 по ГОСТу 6636.

При различной ширине сопряженных зубчатых колес значение коэффициента ширины зубчатых колес относится к более узкому из них.

Почему шестерни часто выполняют заодно с валом?

Несмотря на это, в редукторах шестерню часто выполняют заодно с валом и даже при толщине, значительно превышающей указанные нормы. Это объясняется большей жесткостью и прочностью, а также технологичностью вала-шестерни, что в конечном итоге оправдывает ее стоимость.

Источники

- https://ru.wikipedia.org/wiki/%D0%97%D1%83%D0%B1%D1%87%D0%B0%D1%82%D0%BE%D0%B5_%D0%BA%D0%BE%D0%BB%D0%B5%D1%81%D0%BE

- https://doctordent.su/pulpit/kak-opredelit-modul-zuba-shesterni-po-diametru.html

- https://novoe-info.ru/chto-takoe-modul-zubchatogo-kolesa/

- https://novoe-info.ru/kak-nayti-modul-zubchatogo-kolesa/

- https://morflot.su/kak-vychislit-modul-zubchatogo-kolesa/

- https://wiki2.org/ru/%D0%97%D1%83%D0%B1%D1%87%D0%B0%D1%82%D0%BE%D0%B5_%D0%BA%D0%BE%D0%BB%D0%B5%D1%81%D0%BE

- https://nzmetallspb.ru/prochee/modul-zubev-zubchatogo-kolesa-raschet-standartnye-opredelenie.html

- https://armatool.ru/modul-zubev-zubcatogo-kolesa-rascet-standartnye-opredelenie/

Расчет зубчатой передачи

Классификация передач. По форме различают цилиндрические, конические, реечные, эллиптические, фигурные зубчатые колеса и с неполным числом зубьев. В зависимости от взаимного расположения; зубчатых колес различают зубчатые передачи с внешним и внутренним зацеплением, а также разделяются на открытые и закрытые (рис. 81).

Назначение. Зубчатые передачи относятся к механическим передачам зацепления с непосредственным контактом и применяются для изменения скорости или направления вращения ведомого звена с соответствующим изменением крутящего момента, получения точных перемещений, при необходимости точного соответствия скоростей и положений ведущего и ведомого звеньев в произвольный момент времени. Зубчатая передача состоит из двух колес с зубьями, посредством которых они сцепляются между собой. Вращение ведущего зубчатого колеса преобразуется во вращение ведомого колеса путем нажатия зубьев первого на зубья второго. Меньшее зубчатое колесо передачи называется шестерней, большее – колесом. Зубчатые передачи могут преобразовывать вращательное движение между валами с параллельными, пересекающимися и перекрещивающимися осями.

|

|

|

|

|

|

а |

б |

в |

г |

|

|

|

|

|

|

д |

е |

ж |

з |

|

|

|

|

|

|

и |

к |

л |

м |

Рис. 81. Виды зубчатых передач: а – внешнего зацепления прямозубая, б – внешнего зацепления косозубая, в – внутреннего зацепления прямозубая, г – внешнего зацепления реечная, д – внешнего зацепления шевронная, е – коническая прямозубая, ж – коническая косозубая, з – коническая круговая, и – коническая круговая – гипоидная, к – внешнего зацепления винтовая, л – передача с круговыми зубьями, м – планетарная.

Преимущества. Важнейшие: компактность, высокий КПД, постоянство передаточного числа, большая долговечность и надежность в работе, возможность осуществления передачи практически любых мощностей при практически любых скоростях и передаточных отношениях, простота обслуживания. Высокая технологичность, которая обусловлена высокопроизводительным специальным оборудованием и технологиями.

Недостатки. Высокие требования к качеству изготовления и монтажа. Шум при больших скоростях. Концентрация напряжений в эвольвентных передачах при точечном контакте и чувствительность к ошибкам монтажа в передачах с линейным контактом. Поэтому для реализации преимуществ при изготовлении деталей необходимо применять высококачественные материалы и технологии изготовления.

Сферы применения. 3убчатые передачи нашли самое широкое распространение среди механических передач в машинах различных отраслей. Назначение и конструкции зубчатых передач разнообразны. Их применяют во многих приборах и почти во всех машинах, в том числе и самых тяжелых и мощных для передачи мощностей до 65 тыс.кВТ (65МВт), с диаметром колес от долей миллиметра до 6м и более. Окружная скорость зубьев может достигать 270м/с. Передаточные отношения для открытой передачи принимают ![]() 10, а для закрытой

10, а для закрытой ![]() 25. КПД одной ступени зубчатой передачи при высоком качестве изготовления и монтажа может достигать

25. КПД одной ступени зубчатой передачи при высоком качестве изготовления и монтажа может достигать ![]() 0,99.

0,99.

Геометрический расчет. Передаточное отношение передачи

![]() , (14.1)

, (14.1)

где ![]() – число зубьев шестерни и колеса соответственно.

– число зубьев шестерни и колеса соответственно.

Номинальные значения передаточных чисел и зубчатых редукторов общего назначения, выполненных в виде самостоятельных агрегатов стандартизированы:

1-й ряд 1,00; 1,25; 1,60; 2,00; 2,50; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0;12,5.

2-й рад 1,12; 1,40; 1,80; 2,24; 2,80; 3,55; 4,5; 5,6; 7,1; 9,0; 11,2.

При выборе стандартных параметров первый ряд предпочтительнее второго, а принятые значения передаточных чисел не должны отличаться от расчетных не более чем на 3%.

Расстояние между осями зубчатых колес цилиндрической передачи по межосевой линии называется межосевым расстоянием:

![]() , (14.2)

, (14.2)

где ![]() и

и ![]() – начальные диаметры шестерни и колеса; знак плюс относится к передаче с внешним зацеплением, а минус – к передаче с внутренним зацеплением.

– начальные диаметры шестерни и колеса; знак плюс относится к передаче с внешним зацеплением, а минус – к передаче с внутренним зацеплением.

Стандартизированы номинальные значения межосевых расстояний aw, мм:

1-й ряд 40; 50; 63; 80100; 125; 160; 200; 250; 315; 400; 500; 630; 800

2-й ряд – – 71; 98; 112; 140; 180; 225; 280; 355; 450; 560; 710; 900.

Межосевое расстояние цилиндрической зубчатой передачи, равное полусумме делительных диаметров колеса d2 и шестерни ![]() при внешнем зацеплении или полуразности при внутреннем зацеплении, называется делительным межосевым расстоянием:

при внешнем зацеплении или полуразности при внутреннем зацеплении, называется делительным межосевым расстоянием:

![]() . (14.3)

. (14.3)

Делительные диаметры для зубчатых колес прямозубой передачи

d = zm, (14.4)

для косозубой и шевронной

![]() . (14.5)

. (14.5)

где т – модуль зацепления основная характеристика размеров зубчатых и червячных колес. Для обеспечения взаимозаменяемости и унификации инструмента для изготовления модули цилиндрические и конические эвольвентных зубчатых колес стандартизованы: для цилиндрических колес – значения нормальных модулей, для конических – значения окружных делительных модулей в диапазоне 0,05..100мм.

1-й ряд 1,0; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25;

2-й ряд 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28.

Ширина венца цилиндрического зубчатого колеса определяется по одной из формул

![]() , (14.6)

, (14.6)

или

![]() , (14.7)

, (14.7)

где ![]() – коэффициент ширины зубчатого венца по межосевому расстоянию, а

– коэффициент ширины зубчатого венца по межосевому расстоянию, а ![]() – коэффициент ширины зубчатого венца по диаметру шестерни.

– коэффициент ширины зубчатого венца по диаметру шестерни.

Коэффициенты ![]() и

и ![]() связаны зависимостью:

связаны зависимостью:

![]() . (14.8)

. (14.8)

Значения коэффициентов ширины венца зубчатых колес ![]() по межосевому расстоянию выбираются из стандартного ряда: 0,1; 0,125; 0,16; 0,2; 0,250; 0,315; 0,400; 0,500; 0,630; 0,800; 1,000; 1,25 и т. д.

по межосевому расстоянию выбираются из стандартного ряда: 0,1; 0,125; 0,16; 0,2; 0,250; 0,315; 0,400; 0,500; 0,630; 0,800; 1,000; 1,25 и т. д.

Рис. 82. Обозначения элементов зубчатого зацепления.

Для заданного числа зубьев ![]() и

и ![]() , коэффициентов смещения исходного контура

, коэффициентов смещения исходного контура ![]() и

и ![]() , угла наклона зубьев

, угла наклона зубьев ![]() основные параметры эвольвентных цилиндрических колес внешнего зацепления, показанные на рис 82 в соответствии с ГОСТ 13755-81 определяются по расчетным формулам:

основные параметры эвольвентных цилиндрических колес внешнего зацепления, показанные на рис 82 в соответствии с ГОСТ 13755-81 определяются по расчетным формулам:

|

Параметр |

Шестерня |

Колесо |

|

Делительный диаметр |

|

|

|

Основной диаметр |

|

|

|

Начальный диаметр |

|

|

|

Диаметр вершин зубьев |

|

|

|

Диаметр впадин зубьев |

|

|

|

Межосевое расстояние |

|

|

|

Делительный угол профиля в торцевом сечении |

|

|

|

Коэффициент торцевого перекрытия |

|

|

|

Рабочая ширина зубчатого венца |

|

|

|

Коэффициент осевого перекрытия (при ширине венца |

|

|

|

Основной угол наклона |

|

Кинематический и силовой расчет. Расчетная окружная скорость v цилиндрической передачи:

– шестерни ![]() ; (14.9)

; (14.9)

– колеса ![]() ,

,

где ![]() – угловая скорость зубчатого колеса; п – частота вращения зубчатого колеса;

– угловая скорость зубчатого колеса; п – частота вращения зубчатого колеса; ![]() – начальный диаметр цилиндрического зубчатого колеса.

– начальный диаметр цилиндрического зубчатого колеса.

Окружная сила цилиндрической зубчатой передачи Ft

, (14.10)

, (14.10)

где ![]() – крутящий момент на шестерне.

– крутящий момент на шестерне.

Сила давления между зубьями в цилиндрической прямозубой передаче

![]() . (14.11)

. (14.11)

Составляющие этой силы: в цилиндрических прямозубых (рис. 83) и шевронных передачах – окружная сила

Составляющие этой силы: в цилиндрических прямозубых (рис. 83) и шевронных передачах – окружная сила ![]() , и радиальная сила

, и радиальная сила ![]() , в конической прямозубой и цилиндрической косозубой передачах – окружная сила

, в конической прямозубой и цилиндрической косозубой передачах – окружная сила ![]() , радиальная сила

, радиальная сила ![]() , и осевая сила Fa.

, и осевая сила Fa.

Радиальная сила в цилиндрической передаче

![]() , (14.12)

, (14.12)

Осевая сила, действующая на колесо косозубой цилиндрической передачи

![]()

![]() , (14.13)

, (14.13)

Критерии работоспособности зубчатых передач. Учитывая виды повреждений критериями работоспособности зубчатых передач являются контактная и изгибная прочность зубьев. Проектный расчет закрытых передач малой и средней твердости выполняется на контактную выносливость. Расчет на изгибную прочность зубьев в этом случае выполняется как проверочный. Для зубчатых колес высокой прочности (![]() ) размеры передачи определяются из расчета зубьев на изгиб, а проверочный расчет выполняется по контактным напряжениям. Для открытой передачи проектный расчет выполняется из условия предупреждения поломки зуба с учетом износа зубьев, проверочный расчет выполняется из условия обеспечения контактной прочности.

) размеры передачи определяются из расчета зубьев на изгиб, а проверочный расчет выполняется по контактным напряжениям. Для открытой передачи проектный расчет выполняется из условия предупреждения поломки зуба с учетом износа зубьев, проверочный расчет выполняется из условия обеспечения контактной прочности.

Проектные расчеты зубчатых передач.

Расчет зубьев на контактную прочность выполняют для зацепления в полюсе, так как выкрашивание зубьев начинается у полюсной линии. По зависимости для проектного расчета на контактную прочность зубьев определяется межосевое расстояние

, (14.14)

, (14.14)

где ![]() – коэффициент для прямозубых передач Ка = 495, а для косозубых Ка= 430,

– коэффициент для прямозубых передач Ка = 495, а для косозубых Ка= 430, ![]() – момент на зубчатом колесе передачи в

– момент на зубчатом колесе передачи в ![]() ,

, ![]() – коэффициент неравномерности распределения нагрузки по длине контактных линий в результате погрешностей в зацеплении и деформации зубьев, который определяется по рис. 84;

– коэффициент неравномерности распределения нагрузки по длине контактных линий в результате погрешностей в зацеплении и деформации зубьев, который определяется по рис. 84; ![]() – допускаемое контактное напряжение в МПа.

– допускаемое контактное напряжение в МПа.

Рис.84. Коэффициенты неравномерности распределения нагрузки по длине контактных линий ![]() для расчета на контактную прочность.

для расчета на контактную прочность.

Коэффициент ширины венца по межосевому расстоянию ![]() для редукторов принимают равным: для зубчатых колес из улучшенных сталей при несимметричном расположении

для редукторов принимают равным: для зубчатых колес из улучшенных сталей при несимметричном расположении ![]() = 0,315…0,4; для зубчатых колес из закаленных сталей

= 0,315…0,4; для зубчатых колес из закаленных сталей ![]() = 0,25…0,315; при симметричном расположении зубчатых колес относительно опор

= 0,25…0,315; при симметричном расположении зубчатых колес относительно опор ![]() = 0,4…0,5; для передвижных зубчатых колес коробок скоростей

= 0,4…0,5; для передвижных зубчатых колес коробок скоростей ![]() = 0,1…0,2. Принимаются стандартные значения

= 0,1…0,2. Принимаются стандартные значения ![]() .

.

Допускаемое контактное напряжение

![]() , (14.15)

, (14.15)

где ![]() – предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений (табл. 14.1);

– предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений (табл. 14.1); ![]() – коэффициент безопасности; ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев; Zv – коэффициент, учитывающий окружную скорость передачи; KHL – коэффициент долговечности. Коэффициент безопасности зубчатых колес с однородной структурой материала sH = 1,1; с поверхностным упрочением зубьев sH = 1,2. Коэффициент ZR = 0,9…1; ZR =1,0 при

– коэффициент безопасности; ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев; Zv – коэффициент, учитывающий окружную скорость передачи; KHL – коэффициент долговечности. Коэффициент безопасности зубчатых колес с однородной структурой материала sH = 1,1; с поверхностным упрочением зубьев sH = 1,2. Коэффициент ZR = 0,9…1; ZR =1,0 при ![]() мкм, ZR =0,95 при

мкм, ZR =0,95 при ![]() мкм и ZR =0,9 при

мкм и ZR =0,9 при ![]() мкм. Коэффициент Zv = 1…1.16; чем меньше скорость передачи и тверже зубья, тем меньше Zv. При v << 5м/с Zv = 1. При приближенном расчете можно принимать

мкм. Коэффициент Zv = 1…1.16; чем меньше скорость передачи и тверже зубья, тем меньше Zv. При v << 5м/с Zv = 1. При приближенном расчете можно принимать ![]() .

.

Коэффициент долговечности KHL определяют в зависимости от отношения ![]() – базового числа циклов нагружения при котором определяется предел контактной выносливости и

– базового числа циклов нагружения при котором определяется предел контактной выносливости и ![]() – эквивалентного числа нагружения зубьев передачи с учетом режима ее работы. Базовое число циклов напряжений в зубьях принимают в зависимости от твердости НВ рабочей поверхности зубьев либо по формуле

– эквивалентного числа нагружения зубьев передачи с учетом режима ее работы. Базовое число циклов напряжений в зубьях принимают в зависимости от твердости НВ рабочей поверхности зубьев либо по формуле

![]() . (14.16)

. (14.16)

При эквивалентном числе циклов нагужения зубьев колес больше базового ![]() коэффициент долговечности KHL =1. В случае когда эквивалентное число циклов

коэффициент долговечности KHL =1. В случае когда эквивалентное число циклов

нагружения зубьев меньше базового то

. (14.17)

. (14.17)

Если при расчете колес из нормализованной или улучшенной стали ![]() , то принимают

, то принимают ![]() .

.

Таблица 14.1. Предел контактной выносливости при базовом числе циклов

|

Термическая обработка |

Твердость поверхностей зубьев |

|

|

Нормализация или улучшение |

|

|

|

Объемная закалка |

|

|

|

Поверхностная закалка |

|

|

|

Цементация или нитроцементация |

|

|

|

Азотирование |

|

|

Эквивалентное число циклов напряжений при работе передачи с постоянной нагрузкой

![]() , (14.18)

, (14.18)

где с – число одинаковых зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом; ![]() – частота вращения рассчитываемого зубчатого колеса,

– частота вращения рассчитываемого зубчатого колеса, ![]() ; t – продолжительность работы передачи под нагрузкой за расчетный срок службы, ч.

; t – продолжительность работы передачи под нагрузкой за расчетный срок службы, ч.

При работе передачи с переменными нагрузками

![]() , (14.19)

, (14.19)

где Tmax – максимальный крутящий момент, передаваемый зубчатым колесом в течение времени t0 за весь срок службы передачи при частоте вращения колеса п0; ![]() – передаваемые зубчатым колесом крутящие моменты в течение времени соответственно при частоте вращения

– передаваемые зубчатым колесом крутящие моменты в течение времени соответственно при частоте вращения ![]() .

.

Допускаемое контактное напряжение ![]() для зубьев прямозубых передач определяют раздельно для шестерни и колеса и в качестве расчетного принимают меньшее из них. При расчете зубьев косозубых передач, в которых зубья шестерни значительно превышают твердость зубьев колеса, расчетное контактное напряжение

для зубьев прямозубых передач определяют раздельно для шестерни и колеса и в качестве расчетного принимают меньшее из них. При расчете зубьев косозубых передач, в которых зубья шестерни значительно превышают твердость зубьев колеса, расчетное контактное напряжение

![]() , (14.20)

, (14.20)

где ![]() и

и ![]() – допускаемые контактные напряжения зубьев шестерни и колеса, вычисляемые по формуле (14.15);

– допускаемые контактные напряжения зубьев шестерни и колеса, вычисляемые по формуле (14.15); ![]() – минимальное допускаемое напряжение из этих двух допускаемых напряжений.

– минимальное допускаемое напряжение из этих двух допускаемых напряжений.

Полученный по формуле (14.14) межосевое расстояние ![]() следует округлить до ближайшего большего стандартного значения. При проектировочном расчете числом зубьев

следует округлить до ближайшего большего стандартного значения. При проектировочном расчете числом зубьев ![]() шестерни задаются, а число зубьев колеса

шестерни задаются, а число зубьев колеса ![]() . Для зубчатых передач без смещения рекомендуется принимать

. Для зубчатых передач без смещения рекомендуется принимать ![]() зубьев для обеспечения отсутствия подрезание зубьев. Для уменьшения габаритных размеров тихоходных зубчатых передач допускается

зубьев для обеспечения отсутствия подрезание зубьев. Для уменьшения габаритных размеров тихоходных зубчатых передач допускается ![]() зубьев. В быстроходных передачах в целях уменьшения шума рекомендуется принимать

зубьев. В быстроходных передачах в целях уменьшения шума рекомендуется принимать ![]() зубьев.

зубьев.

Расчет зубьев на изгибную прочность. Предварительное значение модуля зубчатой передачи определяется из условия проектного расчета зубьев на изгиб.

, (14.21)

, (14.21)

Рис. 85. Коэффициент формы зуба.

где ![]() – коэффициент для прямозубых передач

– коэффициент для прямозубых передач ![]() =14, для косозубых и шевронных

=14, для косозубых и шевронных ![]() =11,2;

=11,2; ![]() – коэффициентом формы зуба, который определяется по рис.85;

– коэффициентом формы зуба, который определяется по рис.85; ![]() – коэффициент неравномерности распределения нагрузки по ширине венца зубчатого колеса, который определяется по рис.86;

– коэффициент неравномерности распределения нагрузки по ширине венца зубчатого колеса, который определяется по рис.86; ![]() – момент на шестерне передачи в

– момент на шестерне передачи в ![]() ,

, ![]() – число зубьев шестерни; а

– число зубьев шестерни; а ![]() – коэффициент ширины зубчатого венца по диаметру шестерни, который определяется по формуле (14.8),

– коэффициент ширины зубчатого венца по диаметру шестерни, который определяется по формуле (14.8), ![]() допускаемые напряжения при изгибе зубьев.

допускаемые напряжения при изгибе зубьев.

Для косых зубьев коэффициент YF определяют не по действительному числу зубьев z, а по эквивалентному ![]() по зависимости

по зависимости

![]() . (14.22)

. (14.22)

Допускаемое напряжение на изгиб для зубьев

![]() , (14.23)

, (14.23)

где ![]() – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений (табл.14.2);

– предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений (табл.14.2); ![]() – коэффициент безопасности зубьев на изгиб;

– коэффициент безопасности зубьев на изгиб; ![]() – коэффициент долговечности зубьев на изгиб;

– коэффициент долговечности зубьев на изгиб; ![]() – коэффициент, учитывающий влияние двустороннего приложения нагрузки на зубья;

– коэффициент, учитывающий влияние двустороннего приложения нагрузки на зубья; ![]() ; коэффициент безопасности

; коэффициент безопасности ![]() =1,7…2,2 (большие значения для литых заготовок).

=1,7…2,2 (большие значения для литых заготовок).

Рис. 86. Коэффициенты неравномерности распределения нагрузки по длине контактных линий для расчета на изгибную прочность. Схемы расположения колес показаны на рис.84.

Таблица 14.2 Пределы выносливости материалов зубчатых колес на изгиб

|

Вид термообработки и марка стали |

Твердость зубьев |

|

|

|

на поверхности |

в сердцевине |

||

|

Цементация легированных сталей: |

|||

|

содержание Ni более 1% Cr 1% и менее (например, 20ХН2М, 12ХН2, 12ХН3А) |

57-63 |

32-45 |

950 |

|

стали марок 18ХГТ, 30ХГТ, 12Х2Н4А и др. |

57-63 |

32-45 |

800 |

|

Нитроцементация легированных сталей: |

|||

|

25ХГМ |

57-63 |

32-45 |

1000 |

|

25ХГТ, 30ХГТ и др. |

57-63 |

32-45 |

750 |

|

Заделка при нагреве ТВЧ по всему контуру: |

|||

|

стали пониженной прокаливаемости (например, 55ПП) |

58-62 |

28-35 |

900 |

|

стали марок 60ХВ, 60ХН и др. |

54-60 |

25-35 |

700 |

|

стали марок 35ХМА, 40ХН и др. |

48-60 |

25-35 |

600 |

|

Нормализация или улучшение |

НВ |

180-350 |

1,35НВ+100 |

|

Азотирование легированных сталей |

– |

24-40 |

18HRCсерд+50 |

Коэффициент долговечности ![]() определяют в зависимости от отношения

определяют в зависимости от отношения ![]() – базового числа циклов нагружения при котором определяется предел контактной выносливости и

– базового числа циклов нагружения при котором определяется предел контактной выносливости и ![]() – эквивалентного числа нагружения зубьев передачи с учетом режима ее работы. При эквивалентном числе циклов нагружения зубьев колес больше базового

– эквивалентного числа нагружения зубьев передачи с учетом режима ее работы. При эквивалентном числе циклов нагружения зубьев колес больше базового ![]() коэффициент долговечности

коэффициент долговечности ![]() =1.

=1.

В случае когда эквивалентное число циклов нагружения зубьев меньше базового, то

. (14.24)

. (14.24)

Для зубчатых колес с твердостью поверхности зубьев ![]() , а также со шлифованной переходной поверхностью зубьев показатель корня т=6, для зубчатых колес с

, а также со шлифованной переходной поверхностью зубьев показатель корня т=6, для зубчатых колес с ![]() и нешлифованной переходной поверхностью т=9. Базовое число циклов нагружений зубьев изгибом

и нешлифованной переходной поверхностью т=9. Базовое число циклов нагружений зубьев изгибом ![]() .

.

Эквивалентное число циклов перемены напряжений NFE. при работе передачи с постоянной нагрузкой

![]() , (14.25)

, (14.25)

где с – число одинаковых зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом; ![]() – частота вращения рассчитываемого зубчатого колеса,

– частота вращения рассчитываемого зубчатого колеса, ![]() ; t – продолжительность работы передачи под нагрузкой за расчетный срок службы, ч.

; t – продолжительность работы передачи под нагрузкой за расчетный срок службы, ч.

При работе передачи с переменными нагрузками

![]() , (14.26)

, (14.26)

где Tmax – максимальный крутящий момент, передаваемый зубчатым колесом в течение времени t0 за весь срок службы передачи при частоте вращения колеса п0; ![]() – передаваемые зубчатым колесом крутящие моменты в течение времени соответственно при частоте вращения , показатель степени принимается согласно рекомендациям к формуле (14.24).

– передаваемые зубчатым колесом крутящие моменты в течение времени соответственно при частоте вращения , показатель степени принимается согласно рекомендациям к формуле (14.24).

Значение коэффициента ![]() принимают: при односторонней нагрузке на зубья

принимают: при односторонней нагрузке на зубья ![]() , а при двусторонней

, а при двусторонней ![]() = 0,7…0,8 (большее значение при НВ > 350).

= 0,7…0,8 (большее значение при НВ > 350).

При известном межосевом расстоянии ориентировочное значение модуля передачи определяется по зависимости

![]() , (14.27)

, (14.27)

где ![]() – коэффициент для прямозубой передачи

– коэффициент для прямозубой передачи ![]() =1400, для косозубой и шевронной

=1400, для косозубой и шевронной ![]() =850.

=850.

Значение модуля зацепления полученное по формуле (14.27) округляется до ближайшего стандартного значения. После определения значений межосевого расстояния ![]() и модуля

и модуля ![]() определяются число зубьев и все геометрические параметры передачи по которым выполняется проверочные расчеты.

определяются число зубьев и все геометрические параметры передачи по которым выполняется проверочные расчеты.

Проверочные расчеты зубчатых передач.

Расчет зубьев на контактную прочность выполняется по известным геометрическим параметрам передачи при выбранной степени точности изготовления зубьев колес по зависимости

– для прямозубых передач

; (14.28)

; (14.28)

– для косозубых передач

, (14.29)

, (14.29)

где ![]() ,

, ![]() – коэффициент неравномерности распределения нагрузки между зубьями в зависимости от скорости и точности изготовления;

– коэффициент неравномерности распределения нагрузки между зубьями в зависимости от скорости и точности изготовления; ![]() – коэффициент динамической нагрузки, возникающей в зацеплении.

– коэффициент динамической нагрузки, возникающей в зацеплении.

Таблица 14.3 Значения коэффициента динамических нагрузок ![]()

|

Степень точности |

Твердость поверхностей зубьев |

υ, м/с |

|||||

|

1 |

2 |

4 |

6 |

8 |

10 |

||

|

6-я |

а |

||||||

|

б |

|||||||

|

7-я |

а |

||||||

|

б |

|||||||

|

8-я |

а |

||||||

|

б |

|||||||

|

9-я |

а |

||||||

|

б |

Примечания: 1. Твердость поверхности зубьев: а) ![]() и

и ![]() или

или ![]() и

и ![]() ; б)

; б) ![]() и

и ![]() . 2. 3начения

. 2. 3начения ![]() в числителе относятся к прямозубым передачам, а в знаменателе – к косозубым.

в числителе относятся к прямозубым передачам, а в знаменателе – к косозубым.

Рис. 87.Коэффициенты неравномерности распределения нагрузки между зубьями ![]() : а – для расчета на контактную прочность, b – для расчета на изгибную прочность.

: а – для расчета на контактную прочность, b – для расчета на изгибную прочность.

Коэффициент неравномерности распределения нагрузки для прямозубых передач принят КНа = 1, а для косозубых коэффициент ![]() определяются по графикам на рис.87. Коэффициент динамической нагрузки

определяются по графикам на рис.87. Коэффициент динамической нагрузки ![]() определяют по таблице 14.3.

определяют по таблице 14.3.

Рис. 87.Коэффициенты неравномерности распределения нагрузки между зубьями ![]() : а – для расчета на контактную прочность, b – для расчета на изгибную прочность.

: а – для расчета на контактную прочность, b – для расчета на изгибную прочность.

При действии на зубья кратковременных перегрузок выполняется проверка рабочих поверхностей зубьев на контактную прочность по максимальному контактному напряжению:

, (14.30)

, (14.30)

где ![]() – максимальное расчетное напряжение при перегрузке зубьев максимальным моментом

– максимальное расчетное напряжение при перегрузке зубьев максимальным моментом ![]() ;

; ![]() – допускаемое максимальное контактное напряжение для зубьев;

– допускаемое максимальное контактное напряжение для зубьев; ![]() – расчетное контактное напряжение, вызываемое расчетным моментом

– расчетное контактное напряжение, вызываемое расчетным моментом ![]() и определяемое по формуле (14.27) или (14.28). Для зубьев зубчатых колес и термообработкой нормализацией, улучшением или объемной закалкой с отпуском

и определяемое по формуле (14.27) или (14.28). Для зубьев зубчатых колес и термообработкой нормализацией, улучшением или объемной закалкой с отпуском ![]() , где

, где ![]() – предел текучести материала зубьев при растяжении; для зубьев с термообработкой – цементация, контурная закалка после нагрева ТВЧ –

– предел текучести материала зубьев при растяжении; для зубьев с термообработкой – цементация, контурная закалка после нагрева ТВЧ – ![]() ; для азотированных зубьев

; для азотированных зубьев ![]() . Расчет зубьев по формуле (14.30) производится раздельно для колеса и для шестерни.

. Расчет зубьев по формуле (14.30) производится раздельно для колеса и для шестерни.

Расчет зубьев на изгибную прочность выполняется по известным геометрическим параметрам передачи при выбранной степени точности изготовления зубьев колес по зависимости

![]() , (14.31)

, (14.31)

где ![]() – коэффициент учитывающий перекрытие зубьев;

– коэффициент учитывающий перекрытие зубьев; ![]() – коэффициент наклона зубьев;

– коэффициент наклона зубьев; ![]() – коэффициент распределения нагрузки между зубьями;

– коэффициент распределения нагрузки между зубьями; ![]() – коэффициент динамической нагрузки, возникающей в зацеплении при работе передачи,

– коэффициент динамической нагрузки, возникающей в зацеплении при работе передачи, ![]() – коэффициент ширины венца зубчатого колеса по начальному диаметру шестерни.

– коэффициент ширины венца зубчатого колеса по начальному диаметру шестерни.

При подстановке окружной силы ![]() по зависимости (14.10) формула (14.31) преобразуется к виду

по зависимости (14.10) формула (14.31) преобразуется к виду

![]() .

.

Коэффициент, учитывающий перекрытие зубьев

![]() .

.

При приближенных расчетах для для косозубых передач и прямозубых передач принимают ![]() .

.

Коэффициент наклона зубьев для прямозубых передач ![]() , для косозубых определяется по зависимости

, для косозубых определяется по зависимости

![]() , (14.32)

, (14.32)

при ![]()

![]() .

.

Коэффициент неравномерности распределения нагрузки для прямозубых передач принят ![]() , а для косозубых коэффициент

, а для косозубых коэффициент ![]() определяются по графикам на рис.87. Коэффициент динамической нагрузки

определяются по графикам на рис.87. Коэффициент динамической нагрузки ![]() определяют по таблице 14.4

определяют по таблице 14.4

Таблица 14.4 Значения коэффициента динамических нагрузок ![]()

|

Степень точности |

Твердость поверхностей зубьев |

υ, м/с |

|||||

|

1 |

2 |

4 |

6 |

8 |

10 |

||

|

6-я |

а |

||||||

|

б |

|||||||

|

7-я |

а |

|

|||||

|

б |

|||||||

|

8-я |

а |

||||||

|

б |

|||||||

|

9-я |

а |

||||||

|

б |

Примечания: 1. Твердость поверхности зубьев: а) ![]() и

и ![]() или

или ![]() и

и ![]() ; б)

; б) ![]() и

и ![]() . 2. 3начения

. 2. 3начения ![]() в числителе относятся к прямозубым передачам, а в знаменателе – к косозубым.

в числителе относятся к прямозубым передачам, а в знаменателе – к косозубым.

Если материал зубчатых колес одинаковый, то расчет зубьев на изгиб производят по шестерне, у которой толщина зубьев у основания меньше и соответственно коэффициент формы зубьев YF больше, чем у зубьев колеса. Если материал зубьев шестерни более прочный по сравнению с материалом зубьев колеса, что обычно и принимается, то расчет зубьев на изгиб нужно производить по тому зубчатому колесу, для которого отношение ![]() имеет меньшее значение. Рекомендуется материал зубьев шестерни и колеса принимать таким, чтобы отношение

имеет меньшее значение. Рекомендуется материал зубьев шестерни и колеса принимать таким, чтобы отношение ![]() для обоих зубчатых колес было примерно одинаковым.

для обоих зубчатых колес было примерно одинаковым.

Если известно напряжение изгиба для зуба шестерни, то для зуба колеса условие прочности на изгиб запишется в виде

![]() . (14.33)

. (14.33)

При действии кратковременных перегрузок зубья проверяют на пластическую деформацию или хрупкий излом при изгибе от максимальной нагрузки:

![]() , (14.34)

, (14.34)

где ![]() – максимальное расчетное напряжение на изгиб в зубьях при их перегрузке максимальным моментом

– максимальное расчетное напряжение на изгиб в зубьях при их перегрузке максимальным моментом ![]() ;

; ![]() – допускаемое максимальное напряжение на изгиб для зубьев;

– допускаемое максимальное напряжение на изгиб для зубьев; ![]() – расчетное напряжение на изгиб для зубьев, вызываемое расчетным моментом

– расчетное напряжение на изгиб для зубьев, вызываемое расчетным моментом ![]() и определяемое по формуле (14.31).

и определяемое по формуле (14.31).

Значение допускаемых максимальных напряжений

на изгиб для зубьев ![]() принимают: при твердости поверхности зубьев

принимают: при твердости поверхности зубьев ![]()

![]() , где

, где ![]() – предел текучести материала зубьев при растяжении; при твердости

– предел текучести материала зубьев при растяжении; при твердости ![]()

![]() , где

, где ![]() – предел прочности материала зубьев при растяжении. Расчет зубьев по формуле (14.34) производят для менее прочного колеса передачи.

– предел прочности материала зубьев при растяжении. Расчет зубьев по формуле (14.34) производят для менее прочного колеса передачи.

Задача 14.1. Выполнить расчет зубчатой передачи. Выполнить проектный и проверочный расчеты (на контактную и изгибную прочность) косозубой зубчатой передачи быстроходной ступени двухступенчатого цилиндрического редуктора. Параметры циклограммы нагружения шестерни: момент на шестерне ![]() , продолжительность работы

, продолжительность работы ![]() ;

; ![]() ,

, ![]() ;

; ![]() ,

, ![]() . Частота вращения шестерни

. Частота вращения шестерни ![]()

![]() . Передаточное число

. Передаточное число ![]() , передача нереверсивная. Марка стали колес – сталь 40ХН. Способ упрочнения – закалка при нагреве ТВЧ до твердости поверхности зубьев

, передача нереверсивная. Марка стали колес – сталь 40ХН. Способ упрочнения – закалка при нагреве ТВЧ до твердости поверхности зубьев ![]() .

.

Решение. Проектный расчет зубчатой передачи.

Принимаем коэффициент ширины по межосевому расстоянию из стандартного ряда значений ![]() .

.

Коэффициент ширины по диаметру шестерни по формуле (14.8)

![]() .

.

Ориентировочное значение коэффициента неравномерности распределения нагрузки ![]() определяем по рис.84. Твердость зубьев

определяем по рис.84. Твердость зубьев ![]() соответствует твердости

соответствует твердости ![]() , согласно зависимостям на рис.88. Для схемы ІІ, при твердости зубьев

, согласно зависимостям на рис.88. Для схемы ІІ, при твердости зубьев ![]() (рис.84.):

(рис.84.): ![]() .

.

Предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений ![]() определяем по таблице 14.1.

определяем по таблице 14.1.

![]() =

=![]()

Рис.88. Зависимости для определения твердости в единицах

Коэффициент запаса прочности ![]() .

.

Базовое число нагружений для материала шестерни и колеса по формуле (14.16)

![]()

![]()

Эквивалентное число циклов нагружений зубьев шестерни при работе передачи с переменными нагрузками по зависимости (14.19) с учетом того, что частота вращения на всех режимах одинакова и равна ![]() . (При постоянном нагружении эквивалентное число циклов определяется по зависимости (14.18))

. (При постоянном нагружении эквивалентное число циклов определяется по зависимости (14.18))

![]() =

=

=![]() =

=

=![]() циклов.

циклов.

Эквивалентное число нагружений зубьев колеса

![]() циклов.

циклов.

Коэффициенты долговечности для зубьев шестерни и колеса по формуле (14.17)

,

,

.

.

Допустимые контактные напряжения по формуле (14.15), с учетом ![]()

– для шестерни

![]() ;

;

– для колеса

![]() .

.

Так как твердость поверхности зубьев шестерни и колеса одинаковы, то в качестве расчетного допускаемого контактного напряжения принимаем меньшее значение

![]() .

.

Расчетное межосевое расстояние определяем по формуле (14.14) для косозубой передачи

.

.

Принимаем наибольшее значение из стандартного ряда ![]() .

.

Находим предел усталости зубьев при изгибе по табл. 14.2. для стали 40ХН с упрочнением ТВЧ ![]() .

.

Базовое число циклов нагружений зубьев изгибом ![]() .

.

Эквивалентное число циклов нагружений изгибом зубьев шестерни при работе передачи с переменными нагрузками по зависимости (14.26) с учетом (14.24) и того, что частота вращения на всех режимах одинакова и равна ![]() :

:

![]() =

=

=![]()

=![]() циклов.

циклов.

Для зубьев колеса эквивалентное число циклов нагружений изгибом

![]() циклов.

циклов.

Коэффициенты долговечности для зубьев шестерни и колеса на изгиб с учетом того, что ![]() и

и ![]() , то

, то ![]() .

.

Допускаемое напряжение на изгиб для зубьев шестерни определим по формуле (14.23) при ![]() и

и ![]()

![]() .

.

Предварительно принимаем коэффициент формы зуба шестерни ![]() .

.

Расчетная ширина венца зубчатого колеса

![]() .

.

Принимаем стандартный размер ширина венца ![]() .

.

Ширина зубчатого венца шестерни ![]() .

.

Принимаем ![]() .

.

По известному значению межосевого расстояния ориентировочно определяем модуль зацепления по зависимости (14.27) для косозубой передачи

![]() мм.

мм.

Принимаем стандартное значение модуля зацепления ![]() мм.

мм.

Предварительное значение угла наклона зубьев принимаем из диапазона ![]() . Принимаем

. Принимаем ![]() .

.

Число зубьев шестерни по межосевому расстоянию и модулю определим по зависимости:

![]()

![]() .

.

Принимаем число зубьев шестерни ![]() .

.

Число зубьев колеса

![]() .

.

Уточнение угла наклона зубьев по межосевому расстоянию и числу зубьев

![]()

![]() 0,96 и

0,96 и ![]() .

.

Принимаем коэффициент коррекции при изготовлении зубьев ![]() .

.

Расчет геометрических, кинематических и силовых параметров для выполнения проверочных расчетов.

Делительные диаметры колес зацепления:

– шестерни ![]()

![]() 166,67мм;

166,67мм;

– колеса ![]()

![]() 333,33мм.

333,33мм.

Начальные диаметры:

– шестерни ![]()

![]() 166,67мм;

166,67мм;

– колеса ![]()

![]() 333,33мм.

333,33мм.

Диаметр вершин зубьев:

– шестерни ![]() 176,67мм,

176,67мм,

– колеса ![]() 343,33мм.

343,33мм.

Диаметр впадин зубьев:

– шестерни ![]() 154,17мм,

154,17мм,

– колеса ![]() 320,83мм.

320,83мм.

Делительный угол профиля зуба в торцевом сечении

=

=  20,760.

20,760.

Угол зацепления передачи при ![]()

![]() .

.

Коэффициент торцевого перекрытия:

=

=

![]() =1,66.

=1,66.

Коэффициент осевого перекрытия

![]() =

=![]() 1,12.

1,12.

Окружная скорость

![]()

Принимаем при такой скорости 8-ую степень точности (табл.14.5) с шероховатостью поверхности зубьев ![]() мкм.

мкм.

Таблица 14.5 Степени точности зубчатых передач

|

Степень точности |

Окружная скорость колес, м/с, не более |

Область применения |

|

|

прямозубых |

косозубых |

||

|

6 – я |

15 |

30 |

Скоростные передачи, делительные механизмы |

|

7 – я |

10 |

15 |

Передачи при повышенных скоростях и умеренных нагрузках или наоборот |

|

8 – я |

6 |

10 |

Передачи общего машиностроения, не требующие особой точности |

|

9 – я |

2 |

4 |

Тихоходные передачи с пониженными требованиями к точности |

Проверочные расчеты зубчатого зацепления на контактную прочность зубьев.

Определяем по графику на рис.87. а коэффициент неравномерности распределения нагрузки ![]() в зависимости от скорости и 8-ой степени точности изготовления

в зависимости от скорости и 8-ой степени точности изготовления ![]()

Определяем по таблице 14.3 коэффициент динамической нагрузки ![]() для твердости поверхности зубьев

для твердости поверхности зубьев ![]() при скорости

при скорости ![]() и 8-ой степени точности изготовления

и 8-ой степени точности изготовления ![]() =1,045.

=1,045.

Коэффициент неравномерности

![]()

![]() 1,26.

1,26.

Расчет зубьев на контактную прочность выполняем по зависимости (14.29)

![]()

Следовательно, условие контактной прочности зубьев выполнено. Допускается превышение ![]() над

над ![]() до 5%.

до 5%.

Проверочный расчет на изгибную прочность зубьев. Определяем по графику на рис.87 а коэффициент неравномерности распределения нагрузки на изгиб ![]() в зависимости от скорости и 8-ой степени точности изготовления

в зависимости от скорости и 8-ой степени точности изготовления ![]() .

.

Определяем по графику на рис.86 б коэффициент неравномерности распределения по длине контактных линий на изгиб ![]() в зависимости от схемы зацепления и твердости зубьев

в зависимости от схемы зацепления и твердости зубьев ![]() .

.

Определяем по таблице 14.3 коэффициент динамической нагрузки на изгиб ![]() для твердости поверхности зубьев

для твердости поверхности зубьев ![]() при скорости

при скорости ![]() и 8-ой степени точности изготовления

и 8-ой степени точности изготовления ![]() =1,07.

=1,07.

Эквивалентное число зубьев косозубой передачи определяем по формуле (14.22)

– для шестерни ![]() ,

,

– для колеса ![]() .

.

Коэффициент формы зубьев колес принимаем по графику рис.85. в зависимости от эквивалентного числа зубьев:

– для шестерни ![]() 3,75,

3,75,

– для колеса ![]() 3,62.

3,62.

Коэффициент учитывающий угол наклона зубьев определяем по формуле (14.32)

![]() =

=![]() =0,88.

=0,88.

Коэффициент, учитывающий перекрытие зубьев передачи

![]() =

=![]() 0,6.

0,6.

Окружную силу в зацеплении определим по формуле (14.10)

![]() =

= ![]() 25200Н.

25200Н.

Расчетные напряжения изгиба в зубьях

– для шестерни

![]()

![]() ,

,

– для колеса

![]()

![]() .

.

Следовательно, условие прочности зубьев на изгиб обеспечивается.

Задача 14.2. Определить размеры открытой конической зубчатой передачи. Передаваемая мощность N=3,5·103Вт. Передаточное числа i = 4.Частота вращения ведущего вала ![]() Передача нереверсивная.

Передача нереверсивная.

Решение. Углы при вершинах начальных конусов

![]()

![]()

Выбираем материал зубчатых колес. Материал шестерни – сталь Ст.5, материал колеса – чугун СЧ 21–40 т. к. передача открытая расчет будет производится только из условия прочности зубьев на изгиб.

Допускаемые напряжения изгиба для шестерни

![]()

где ![]() ;

;

для колеса

![]()

где![]() – предел прочности чугуна СЧ 21-40 на растяжение.

– предел прочности чугуна СЧ 21-40 на растяжение.

Задаемся числом зубьев шестерни ![]() Тогда

Тогда

![]()

![]()

![]()

Сравнительная прочность зубьев шестерни и колеса на изгиб:

для шестерни

![]()

для колеса

![]()

Таким образом, расчет следует вести по колесу.

Задаемся: ![]()

![]()

![]() Расчетный момент на ведущем валу

Расчетный момент на ведущем валу

![]()

Здесь принято предварительно K=1,5.

Момент расчетный на ведомом валу (валу колеса) без учета потерь в зацеплении и подшипниках

![]()

Максимальный модуль зацепления при коэффициенте износа γ = 1,2

Принимаем ![]() из ряда стандартных значений модулей (по ГОСТ 9563-80).

из ряда стандартных значений модулей (по ГОСТ 9563-80).

По найденному ![]() определяем размеры колес:

определяем размеры колес:

![]()

![]()

![]()

![]()

![]()

Углы конусов выступов

![]()

![]()

![]()

Тогда

![]()

![]() .

.

Длина зуба

![]()

Средний модуль

![]()

Важные замечания.