Работа поплавковых

плотномеров основана на законе Архимеда.

Поплавковые плотномеры изготовляют с

плавающим и с полностью погруженным

поплавком. В приборах первого типа мерой

плотности жидкости служит глубина

погружения поплавка определенной формы

и постоянной массы. В плотномерах второго

типа глубина погружения поплавка

практически постоянна, а измеряют

действующую на поплавок выталкивающую

силу, пропорциональную плотности

жидкости.

В

плотномерах первого типа сила тяжести

поплавка уравновешивается выталкивающей

силой, действующей на поплавок как со

стороны исследуемой среды плотностью

ρ,

так и со стороны среды, находящейся над

зеркалом жидкости, плотностью ρ0

(см.

рис. 23.2). При равновесии поплавка

выталкивающая сила равна силе тяжести

поплавка. При этом каждому значению

плотности исследуемой среды соответствует

определенная глубина погружения

поплавка. Выталкивающая сила, действующая

на поплавок произвольной формы,

определяется соотношением: приведенным

![]()

где

ρ0

— плотность среды над жидкостью; g

—

ускорение свободного падения; ρ —

плотность жидкости, в которую погружена

нижняя часть поплавка; S

— площадь сечения поплавка.

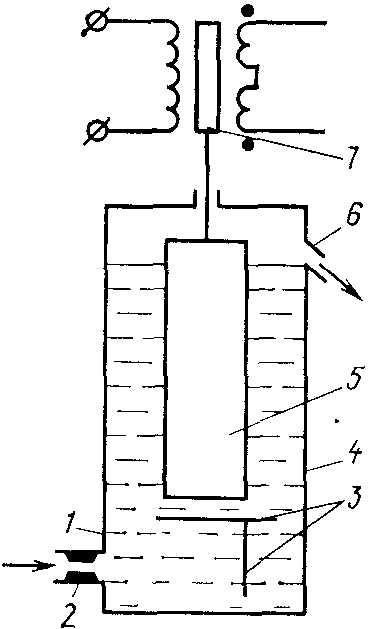

На

рис. 1 приведена принципиальная схема

плотномера с плавающим поплавком.

Плотномер состоит из измерительного

сосуда 4,

в

котором плавает металлический поплавок

5.

Жидкость

в прибор поступает через патрубок 2

и

выходит из прибора через патрубок 6.

Скорость

потока устанавливается дросселем 1

постоянного сечения. Отражательные

пластины 3

предохраняют

поплавок от завихрений потока. Изменение

плотности жидкости вызывает перемещение

поплавка и связанного с ним сердечника

7, который перемещается в катушках

дифференциально-трансформаторного

датчика. Вторичный прибор (показывающий

или регистрирующий) градуируют в единицах

измерения плотности. Для температурной

компенсации в измерительную схему

вторичного прибора можно включить

термометр сопротивления.

Плотномер может

быть изготовлен из коррозионно-стойких

материалов и применен для измерения

плотности агрессивных жидкостей.

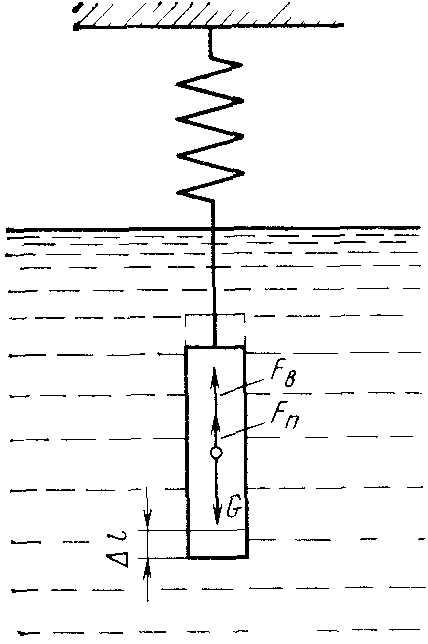

В плотномерах

второго типа поплавок (буек) полностью

погружен в исследуемую среду. Перемещение

буйка при изменении выталкивающей силы

вызывает усилие, которое компенсируется

сжатием пружины или каким-либо другим

способом. По величине компенсирующего

усилия можно судить об изменении

выталкивающей силы, а следовательно, и

о плотности среды. Такие плотномеры

можно использовать и для определения

концентрации твердой фазы в жидкости.

Рис. 1. Схема

плотномера с плавающим поплавком

Рис.

Рис.

2. Схема плотномера с полностью погруженным

поплавком

На

рис. 2 приведена упрощенная схема

плотномера с полностью погруженным

поплавком (буйком). При отсутствии в

жидкости частиц твердой фазы растяжение

пружины максимально и равно l.

При этом сила тяжести G

буйка

уравновешивается усилием FП

со стороны пружины и выталкивающей

силой FB,

т.

е. G

=

FП

+

FB

или

![]()

(1)

где ![]()

— плотность материала буйка; g

—

ускорение свободного падения; ![]()

— объем буйка; Z

— жесткость пружины; l

— начальная деформация пружины; ![]()

— плотность жидкости.

При

появлении в жидкости частиц твердой

фазы, равномерно распределенных по

всему объему измерительного сосуда,

плотность среды становится равной ρ,

в результате чего равенство (1) принимает

вид

![]()

(2)

где ![]()

— перемещение буйка.

После

вычитания (2) из (1) можно записать ![]() .

.

Как

видно, зависимость деформации ![]()

пружины от приращения (![]() )

)

плотности имеет линейный характер, что

является весьма важным преимуществом

буйковых плотномеров. К тому же в буйковых

плотномерах за счет полного погружения

поплавка исключается поверхностное

натяжение жидкости.

Уровень жидкости

в камере плотномера поддерживается

постоянным.

Существуют

разнообразные конструкции плотномеров

с погруженным поплавком, различающиеся

конструкцией поплавка, уравновешивающего

устройства, механизмом передачи показаний

на расстояние, методом автоматической

температурной компенсации и др.

Выталкивающая

сила, действующая на поплавок, может

уравновешиваться пружиной, дополнительным

поплавком, помещенным в эталонную

жидкость, пневматическим преобразователем

и др. Температурная компенсация в

поплавковых плотномерах достигается

погружением термометра сопротивления

в исследуемую жидкость или дополнительного

поплавка в эталонную жидкость.

Соседние файлы в папке ЛабораторныеРаботы

- #

- #

- #

- #

- #

- #

- #

Изобретение относится к способам и устройствам определения плотности жидкости. Устройство измерения плотности жидкости включает емкость с жидкостью и открытый цилиндрический тонкостенный стакан постоянного диаметра, выполняющий роль поплавка или плунжера, в зависимости от плотности жидкости, верхняя кромка стакана поплавка имеет выступающую за его диаметр коническую развальцовку, за которую равномерно расположенными по окружности центрирующими по конической поверхности захватами поплавок свободно подвешен к цилиндрической торцевой шайбе якоря линейного привода с закрепленным на ней цилиндрическим чувствительным элементом электронных весов так, что между торцом поплавка и цилиндрическим чувствительным элементом имеется зазор, тело плунжера в виде цилиндра постоянного диаметра имеет хвостовик с торцевой шайбой, лежащей на цилиндрическом чувствительном элементе электронных весов, располагающемся в цилиндрической коробке, верхняя плоскость цилиндрической коробки закреплена на якоре линейного привода соосно с ним, в емкость для жидкости введена вертикально трубка подачи в нее жидкости с установленным на ней вентилем, емкость имеет переливное устройство, расположенное по периметру емкости и соединенное с вертикальной трубкой отвода перелитой жидкости в сборный стакан с дренажной трубкой, оснащенной вентилем. В способе с поплавком цилиндрический поплавок погружают в жидкость и измеряют его координату z1 и выталкивающую силу F1, после чего дополнительно погружают поплавок в жидкость и измеряют координату z2 и выталкивающую силу F2, при этом поддерживают постоянный уровень жидкости. Плотность жидкости рассчитывают по формуле: ρL=4(F2-F1)/[gπD2(z2-z1)], где g – ускорение силы тяжести; D – диаметр поплавка. В способе с плунжером цилиндрический плунжер взвешивают до погружения, затем погружают в жидкость и измеряют его координату z1 и силу F1, действующую на весы, после чего дополнительно погружают плунжер в жидкость и измеряют координату поплавка z2 и силу F2, при этом поддерживают постоянный уровень жидкости. Плотность жидкости рассчитывают по формуле: ρL=4[F2-F1+ρgg(z2-z1)]/[gπD2(z2-z1)], где ρg – справочное значение плотности газа или рассчитанное по формуле: ρg=(G0-F0)/g/V0, где G0 – вес плунжера в вакууме; F0 – вес плунжера в газовой среде; V0 – объем плунжера. Техническим результатом является повышение точности измерений в широком диапазоне изменения плотности жидкостей, исключение субъективных ошибок при измерениях и автоматизация процесса измерений. 4 н. и 2 з.п. ф-лы, 4 ил.

Изобретение относится к способам и устройствам определения плотности жидкости.

Известны способы определение плотности жидкостей, состоящие в определении силы Архимеда, действующей на погруженное в жидкость тело – поплавок, которая равна весу вытесненной поплавком жидкости. Измеряют вес поплавка G, который плавает в жидкости, и определяют объем V погруженной в жидкость части поплавка, и вычисляют плотность жидкости (С.С. Кивилис. Плотномеры. М., Энергия, 1980). Поскольку в состоянии равновесия поплавка сила Архимеда равна весу поплавка, плотность жидкости определяют по формуле:

ρL=G/V/g, где:

G – вес поплавка;

V – объем, погруженный в жидкость;

g – ускорение свободного падения.

Здесь и далее под поплавком понимается тело, погружаемое в жидкость, которое имеет положительную плавучесть, а под плунжером понимается тело, которое заведомо тонет в жидкости.

Недостатком такого способа, именуемого ареометрическим, является необходимость создания разных ареометров для конкретных жидкостей, невысокая точность, в том числе за счет возможных субъективных ошибок при определении величины погружения поплавка в жидкость, влияние образования мениска на поплавке и необходимость его специального учета, и сложность автоматизации измерения.

Ареометрическим способом предложено измерять не только плотность жидкости, но по известной плотности жидкости определять, например, ее уровень в замкнутых сосудах известных размеров. Это осуществляют за счет подвешивания в сосуде неподвижного цилиндра (плунжера) и измерения усилия на подвесе (W.J. Legendre, Christopher Dore, US 5614672, 1997). Фактически такой способ позволяет осуществлять измерение силы Архимеда, действующей на неподвижный плунжер при любом положении уровня жидкости при известной плотности, но плотность можно определить только при известном весе и объеме плунжера.

Наиболее близким аналогом заявляемого способа является способ, согласно которому для определения плотности жидкости используют полное погружение в нее неподвижного плунжера, подвешенного на тонкой нити к чувствительному элементу (Nakheli Abdelrhani. WO 2013/105840 A1, 2013). При точно известных значениях объема и веса плунжера определяется плотность жидкости. Чем больше размер плунжера, тем точнее можно определить плотность жидкости.

Недостатком указанного способа измерения плотности жидкости является полное погружение плунжера в жидкость, необходимое для исключения влияния на измерения сил поверхностного натяжения. Погружение поплавка в жидкость исключает появление мениска на его поверхности, а появлением мениска на тонкой нити подвеса можно пренебречь. В связи с этим при расчете плотности используют точные значения веса и объема плунжера. Это приводит к снижению диапазона равноточного измерения плотности жидкостей. Действительно, если плунжер не всплывает в очень тяжелой жидкости, то сила Архимеда может быть лишь незначительно меньше веса плунжера. При этом их разность может быть измерена достаточно точно. При использовании того же плунжера в очень легкой жидкости возникающая сила Архимеда может оказаться значительно меньше веса плунжера, и точность ее измерения может оказаться недостаточной. Кроме того, в таком методе необходим очень тонкий подвес плунжера (использована полиамидная нить диаметром 0.1 мм). Это существенно усложняет использование способа на практике, а именно, опорожнение прибора при смене жидкости, чистка и сушка тяжелого плунжера на тонком подвесе и т.д.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка способа измерения плотности жидкости в широком диапазоне изменения, исключение субъективных ошибок при измерениях и автоматизация всего процесса.

Техническим результатом, достигаемым в заявленном изобретении, является повышение точности измерений в широком диапазоне изменения плотности жидкостей, исключение субъективных ошибок при измерениях и легкая автоматизация процесса измерений.

Получение технического результата изобретения осуществляется за счет того, что до погружения поплавка в жидкость ее заливают в емкость до установления в ней ее максимального уровня, который определяется переливом жидкости через кромку емкости. После этого цилиндрический поплавок калиброванного диаметра, за счет приложения к нему вертикальной силы частично погружают в жидкость и измеряют координату поплавка z1 относительно его исходного положения и действующую на него со стороны жидкости выталкивающую силу F1. После чего за счет увеличения вертикальной силы дополнительно погружают поплавок в жидкость и измеряют координату поплавка z2 относительно его исходного положения и действующую на него со стороны жидкости выталкивающую силу F2. При погружениях поплавка поддерживают постоянный уровень жидкости в емкости за счет перелива ее через кромку емкости. После этого плотность жидкости рассчитывают по формуле:

ρL=4(F2-F1)/[gπD2(z2-z1)], где:

D – диаметр поплавка.

В другом варианте изобретения получение технического результата осуществляется за счет того, что неподвижный цилиндрический плунжер калиброванного диаметра, исходно расположенный над емкостью, заполненной жидкостью до верхней кромки, взвешивают и определяют силу F0, действующую на весы со стороны сухого плунжера до его погружения в жидкость. Отсюда определяют плотность газа:

ρg=(G0-F0)/g/V0, где:

G0 – собственный вес плунжера (в вакууме), который определяют заранее;

V0 – объем плунжера, также заранее определенный.

Затем частично погружают плунжер в жидкость за счет вертикального перемещения вниз в емкость с жидкостью. Перемещение осуществляют настолько, что часть плунжера частично оказывается под уровнем жидкости. Измеряют координату плунжера z1 относительно его исходного положения и силу F1 воздействия плунжера на весы. После этого дополнительно перемещают плунжер вниз и измеряют координату плунжера z2 относительно его исходного положения и силу F2 воздействия плунжера на весы. Плотность жидкости рассчитывают по формуле:

Здесь для плотности газа ρg используют выше рассчитанную величину, или справочное значение.

Преимуществом предлагаемого изобретения является то, что при таком способе исключается какое-либо влияние поверхностного натяжения жидкости на расчет плотности. Действительно, мениск образуется на цилиндрической части поплавка или плунжера в обоих случаях погружения в жидкость, но при этом он вносит одинаковый вклад в измеренные силы F1 и F2, и не сказывается на разности этих сил. Кроме того, при таком способе в зависимости от ожидаемой плотности жидкости можно изменять разницу уровней (z2-z1), повышая диапазон и точность измерения. При этом легко автоматизировать процесс измерений.

Предлагаемый способ поясняется Фиг. 1-2. На Фиг. 1 представлена схема измерений при погружении подвижного поплавка в жидкость, находящуюся в неподвижной емкости, а на Фиг. 2 – схема варианта способа с подвижным плунжером.

На Фиг. 1 представлена схема осуществления предлагаемого способа. В исходном состоянии (Фиг. 1а) поплавок 1 удерживают над жидкостью, его начальное положение определяют неподвижной базовой плоскостью 0-0, от которой отсчитывают перемещения поплавка. Выбор положения базовой плоскости 0-0 на измерения влияния не оказывает и может быть произвольным. Выталкивающей силой, действующей на поплавок со стороны газа, пренебрегают. При измерениях определяют силу, действующую на чувствительный элемент 2 электронных весов со стороны торца поплавка. В положении Фиг. 1а на чувствительный элемент действует нулевая сила. Постоянный уровень жидкости поддерживают за счет переливного устройства (не показано). В положении Фиг. 1б поплавок принудительно погружен в жидкость так, что выталкивающая сила Архимеда F1Ar превосходит собственный вес поплавка G, и их разность может быть измерена с требуемой точностью. Измеряют вертикальную координату z1 торца поплавка по отношению к плоскости 0-0 отсчета и силу F1=F1Ar-G, действующую на чувствительный элемент 2. В положении Фиг. 1в поплавок дополнительно погружен в жидкость. Измеряют его вертикальную координату z2 и силу F2=F2Ar-G, действующую на чувствительный элемент 2. Отсюда разность измеренных усилий равна F2-F1=F2Ar-F1Ar. Очевидно, что при перемещении поплавка на z2-z1 из положения 1 в положение 2 поплавок дополнительно вытесняет объем жидкости, равный V=(z2-z1)πD2/4, а на этот дополнительный объем действует дополнительная выталкивающая сила Архимеда, равная F2Ar-F1Ar=F2-F1. Диаметр поплавка D измеряют заранее с высокой точностью. По результатам измерения плотность жидкости рассчитывают по формуле, приведенной выше.

Предлагаемый способ может использоваться и для контроля переменной во времени плотности текущей среды, например, широкой фракции легких углеводородов (ШФЛУ). Для этого жидкость подают непрерывно в емкость, в которой за счет перелива через кромку уровень остается неизменным. После измерений плотности, как это описано выше, поплавок оставляют в положении с координатой z2, при этом силу F2 измеряют непрерывно. При следующем измерении плотности поплавок перемещают вверх и измеряют его новую координату z1‘ и силу F1‘ и вычисляют новое значение плотности по той же формуле и т.д. Если характерное время изменения (колебания) плотности существенно больше времени перемещения поплавка между двумя положениями и измерения сил, то таким образом можно измерять переменную плотность жидкости.

На Фиг. 2 показан вариант способа с погружаемым плунжером. Этот вариант способа можно использовать, например, для измерения плотности сжиженных газов при высоких давлениях, т.е. в случаях, когда плотность газовой фазы заметно влияет на выталкивающую силу. В исходном состоянии (Фиг. 2а) плунжер 1 находится над жидкостью. Торцевая шайба 3 хвостовика плунжера 1 находится на чувствительном элементе 2 электронных весов. Нижнюю плоскость шайбы 3 фиксируют как базовую плоскость 0-0, от которой отсчитывают перемещения плунжера. Выбор положения базовой плоскости 0-0 на измерения влияния не оказывает и может быть произвольным. Весами измеряют вес плунжера до его погружения и при погружениях в жидкость. Объем V0 плунжера как тела, состоящего из трех цилиндров, заранее точно рассчитывают по измерениям диаметров и длин цилиндров. Собственный вес плунжера G0 (в вакууме) также определяют заранее. В положении Фиг. 2а измеряют силу F0, действующую на весы со стороны сухого плунжера до его погружения в жидкость. Очевидно, что эта сила равна:

F0=G0-ρggV0.

Здесь ρg – плотность газовой среды над жидкостью. Отсюда определяют плотность газа:

ρg=(G0-F0)/g/V0.

Обозначим для удобства расстояние между нижним торцом плунжера и уровнем жидкости как Δ, а длину цилиндрической части, частично погружаемой в жидкость, как L. Величину Δ не измеряют, она использована лишь для удобства. На Фиг. 2б показано положение плунжера относительно уровня жидкости после его частичного опускания в емкость с жидкостью. Измеряют вертикальную координату z1 плунжера по отношению к плоскости 0-0 отсчета и силу F1 воздействия плунжера на весы. Очевидно, что эта сила равна:

F1=G0-ρgg[V0-πD2(L-(z1-Δ))/4]-ρLgπD2(z1-Δ)/4.

Здесь z1-Δ глубина погружения плунжера в жидкость, второй член с квадратными скобками – выталкивающая сила, действующая со стороны газа на не погруженную в жидкость часть плунжера, а последний член – выталкивающая сила, действующая со стороны жидкости на погруженную часть плунжера. На Фиг. 2в показано положение уровня жидкости после дополнительного погружения плунжера. Измеряют вертикальную координату z2 плунжера по отношению к плоскости 0-0 отсчета и силу F2 воздействия плунжера на весы. Очевидно, что эта сила равна:

F2=G0-ρgg[V0-πD2(L-(z2-Δ))/4]-ρLgπD2(z2-Δ)/4

Разность измеренных сил:

F2-F1=[ρggπD2(z2-z1)-ρLgπD2(z2-z1)]/4.

Отсюда плотность жидкости определяют по формуле:

здесь для плотности газа ρg используют выше рассчитанную величину, или справочное значение.

Предлагаемый способ может использоваться и для контроля переменной во времени плотности текущей среды, например, широкой фракции легких углеводородов (ШФЛУ). Для этого жидкость подают непрерывно в емкость, в которой за счет перелива через кромку уровень остается неизменным. После измерений плотности, как это описано выше, плунжер оставляют в положении с координатой z2, при этом силу F2 измеряют непрерывно. При следующем измерении плотности плунжер перемещают вверх и измеряют его новую координату z1‘ и силу F1‘ и вычисляют новое значение плотности по той же формуле и т.д. При этом для плотности газа ρg используют выше рассчитанную величину, или справочное значение. Если характерное время изменения (колебания) плотности существенно больше времени перемещения поплавка между двумя положениями и измерения сил, то таким образом можно измерять переменную плотность жидкости.

Пример 1. Рассмотрим силы, действующие на поплавок в виде тонкостенного стакана диаметром 0.1 м, высотой 0.1 м, с толщиной стенки 0.4 мм. Поплавок помещают в пропан на линии насыщения при 20°С. При этих условиях плотность жидкости равна 499 кг/м3, а газа 17.74 кг/м3 (Н.А. Стаскевич, Г.Н. Северинец, Д.Я. Вигдорчик. Справочник по газоснабжению и использованию газа. Л. Недра, 1990).

При погружении поплавка между двумя измерениями на 0.01 м выталкивающая сила, действующая со стороны газа на поплавок, изменяется на ΔFg=17.74⋅9.81⋅3.1416⋅0.1⋅0.01⋅0.0004=2.18⋅10-4 Н. Изменение ΔFL в выталкивающих силах со стороны жидкости составит 499⋅9.81⋅3.1416⋅0.1⋅0.1⋅0.01/4=0.384 Н. Отсюда ΔFg/ΔFL⋅100=0.0567% и влияние газа на точность измерения в данном случае можно не учитывать.

Пример 2. При использовании варианта с плунжером ΔFg=17.74⋅9.81⋅3.1416⋅0.1⋅0.1⋅0.01/4=0.0137 Н и ΔFg/ΔFL⋅100=3.56%. Поэтому учитывать силу Архимеда, действующую на плунжер со стороны газа, необходимо.

Известно устройство измерения плотности жидкости (плотномер), в котором имеется поплавок, погруженный в жидкость на жестком стержне, который передает усилие на рычажную систему измерения усилия. При изменении плотности жидкости поплавок со стержнем могут изменять свое положение по высоте емкости и, тем самым, объем погруженный в жидкость. Для компенсации изменения этого объема на рычаге, связанном с исходным рычагом, подвешивают такой же стержень, который совершает движения, жестко связанные со стержнем поплавка через рычаги и пару зубчатых колес (Дубовец О.М., Тошиньский В.И., Литвиненко И.И. патент UA 7746, 2013).

Недостатком такого плотномера является громоздкость и сложность, им трудно измерять, например, плотность сжиженных газов. Кроме того, наличие осей вращения рычагов и зубчатых колес приводят к появлению сил трения, влияние которых на точность измерения трудно учитывать, а тем более, исключить. Кроме того, в зависимости от продолжительности и условий эксплуатации, эти силы трения могут изменяться, что потребует частых наладок и тарировок устройства.

Известно устройство измерения плотности жидкости (денсиметр), в котором измеряют вес плунжера, подвешенного на тонкой нити к чувствительному элементу и полностью погруженного в жидкость (Nakheli Abdelrhani. WO 2013/105840 A1, 2013). При точно известных значениях объема и веса плунжера определяется плотность жидкости. Чем больше размер плунжера, тем точнее можно определить плотность жидкости.

Недостатком указанного денсиметра является полное погружение плунжера в жидкость, необходимое для исключения влияния сил поверхностного натяжения на измерения. Погружение плунжера в жидкость исключает появление мениска на его поверхности, а влиянием мениска на тонкой нити подвеса на точность измерений можно пренебречь. В связи с этим при расчете плотности используют точные значения веса и объема плунжера. Это приводит к снижению диапазона равноточного измерения плотности жидкостей. Действительно, если плунжер не всплывает в очень тяжелой жидкости, то сила Архимеда может быть лишь незначительно меньше веса плунжера. При этом их разность может быть измерена достаточно точно. При использовании того же плунжера в очень легкой жидкости возникающая сила Архимеда может оказаться значительно меньше веса плунжера, и точность ее измерения может оказаться недостаточной. Кроме того, в таком методе необходим очень тонкий подвес плунжера (использована полиамидная нить диаметром 0.1 мм). Это существенно усложняет использование такого денсиметра на практике, а именно, опорожнение прибора при смене жидкости, чистка и сушка тяжелого плунжера на тонком подвесе и т.д.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка устройства измерения плотности жидкости в широком диапазоне изменения, исключение субъективных ошибок при измерениях и автоматизация всего процесса.

Техническим результатом, достигаемым в заявленном изобретении, является повышение точности измерений в широком диапазоне изменения плотности жидкостей, исключение субъективных ошибок при измерениях и легкая автоматизация процесса измерений.

Получение технического результата изобретения осуществляется за счет того, что тело поплавка имеет форму открытого цилиндрического тонкостенного стакана постоянного диаметра. Верхняя кромка стакана поплавка имеет выступающую за его диаметр коническую развальцовку. За эту коническую развальцовку равномерно расположенными по окружности центрирующими по конической поверхности захватами поплавок свободно подвешен к цилиндрической торцевой шайбе якоря линейного привода. На цилиндрической торцевой шайбе якоря закреплен цилиндрический чувствительный элемент электронных весов. Между торцом поплавка и цилиндрическим чувствительным элементом имеется зазор. В емкость для жидкости введена вертикально трубка подачи в нее жидкости. На трубке установлен вентиль. Емкость имеет переливное устройство, расположенное по периметру емкости и соединенное с вертикальной трубкой отвода перелитой жидкости в сборный стакан с дренажной трубкой, оснащенной вентилем. Для измерения плотности жидкостей в равновесии со своими парами или жидкостей, для которых необходима защитная газовая атмосфера, устройство имеет герметичный кожух с трубками, подвода и отвода газа (пара) оснащенными вентилями, и систему задания и контроля температуры и давления. Емкость для жидкости снабжена теплообменным аппаратом, а трубки подвода и дренажа жидкости соединены с контуром хранения и термостатирования жидкости.

Предлагаемое устройство поясняется Фиг. 3, где на Фиг. 3а представлено устройство в исходном положении перед началом измерений, а на Фиг. 3б представлен его фрагмент в процессе измерения.

Устройство (Фиг. 3а) содержит цилиндрический поплавок 1, который имеет форму открытого цилиндрического тонкостенного стакана постоянного диаметра. Верхняя кромка стакана поплавка имеет выступающую за его диаметр коническую развальцовку 4. Коническая поверхность развальцовки 4 лежит на равномерно расположенных по окружности центрирующих по конической поверхности захватах 5. Захваты 5 свободно подвешивают поплавок 1 к цилиндрической торцевой шайбе 6 якоря 7 линейного привода 8, на которой крепятся захваты 5. На торцевой шайбе 6 закреплен цилиндрический чувствительный элемент 2 электронных весов. Между торцом поплавка 1 и чувствительным элементом 2 имеется зазор δ, показанный на виде I. В емкость 9 для исследуемой жидкости введена вертикально трубка 10 подачи в нее жидкости, которая подключена к линии 11 с установленным на ней вентилем 12. Емкость 9 имеет переливное устройство 13, которое соединено с вертикальной трубкой 14 отвода перелитой жидкости. Трубка 14 входит в сборный стакан 15. Сборный стакан 15 имеет дренажную трубку 16, оснащенную вентилем 17. Для случая измерения плотности, например, сжиженных газов, указанное устройство имеет герметичный кожух 18 и теплообменник 19. Система задания и контроля температуры и давления не показана. Внешний бокс 18 оснащен трубками 20 подвода и отвода газа (пара), оснащенными вентилями 21. При этом трубки 11 и 16 соединены с контуром хранения и термостатирования жидкости (не показано).

Согласно настоящему изобретению устройство работает следующим образом. В исходном положении перед измерениями, поплавок 1 подвешен над емкостью 9. Положение верхнего торца поплавка – плоскость 0-0 принимается за начало отсчета его перемещений. Поплавок 1 висит на скошенных поверхностях захватов 5 и благодаря конической развальцовке 4 центрируется, при этом он не касается чувствительного элемента 2 электронных весов. В этом положении вертикальная сила, действующая на поплавок снизу вверх равна нулю. Емкость 9 залита исследуемой жидкостью полностью, вплоть до перелива избытка жидкости через верхнюю кромку емкости. Жидкость в емкость заливается по вертикальной трубке 10 при открытии вентиля 12, который плавно перекрывают после наполнения емкости 9. Избыток поданной жидкости после перелива через верхнюю кромку емкости 9 попадает в переливное устройство 13, откуда по трубке 14 сливается в сборный стакан 15.

На Фиг. 3б показано положение поплавка 1 после его частичного погружения в жидкость. При включении линейного привода 8 его якорь 7 медленно перемещается вниз и поплавок 1 опускается. После касания донцем поплавка 1 уровня жидкости по мере его опускания за счет выталкивающей силы выбирается зазор δ, как показано на виде II. В результате этого чувствительный элемент 2 электронных весов ложится на верхний торец поплавка 1, а захваты 5 уже не контактируют с конической поверхностью развальцовки 4. Таким путем поплавок вводят в жидкость без его смещения относительно исходной оси. Дальнейшее движение якоря 7 приводит к устойчивому погружению поплавка 1 в жидкость и возрастанию выталкивающей силы Архимеда. Положение уровня жидкости в емкости 9 при этом не изменяется за счет ее перелива через кромку емкости 9 и дренажа через переливное устройство 13 и трубку 14 в сборный стакан 15. При некотором положении поплавка измеряют его координату z1 и силу F1. Далее дополнительно погружают поплавок в жидкость и измеряют координату z2 его нового положения и действующую на него силу F2.

Работа устройства не изменяется, если производится измерение плотности сжиженных газов или жидкостей, для которых необходима защитная газовая атмосфера. Для этого все измерительное устройство помещается во внешний бокс 18. Перед заполнением емкости 9 жидкостью бокс 18 продувают при открытых вентилях 21 через трубки 20 подвода и отвода газа (пара). При работе с двухфазными смесями жидкость-пар может быть использован теплообменник 19 в качестве нагревателя или холодильника, а трубки 11 и 16 могут быть соединены с контуром хранения и термостатирования жидкости. Далее устройство работает так, как описано выше. Расчет плотности жидкости осуществляется по выше приведенной формуле.

При контроле переменной во времени плотности текущей среды, например, широкой фракции легких углеводородов (ШФЛУ) вентили 12 и 17 приоткрыты. В результате постоянно в нижнюю часть емкости 9 по трубке 10 подается жидкость. В емкости 9 жидкость поднимается вверх, проходит с небольшой скоростью кольцевое пространство между поплавком 1 и стенкой емкости 9 и поступает через переливное устройство 13 и трубку 14 в сборный стакан 15. Оттуда через приоткрытый вентиль 17 жидкость отводится по трубке 16.

В другом варианте изобретения получение технического результата осуществляется за счет того, что тело плунжера в виде цилиндра постоянного диаметра имеет хвостовик с торцевой шайбой, лежащей на цилиндрическом чувствительном элементе электронных весов. Чувствительный элемент электронных весов расположен в цилиндрической коробке, верхняя плоскость цилиндрической коробки закреплена на якоре линейного привода соосно с ним. В емкость жидкости введена вертикальная трубка для подачи в нее жидкости, на трубке установлен вентиль. Емкость имеет переливное устройство, расположенное по периметру емкости и соединенное с вертикальной трубкой отвода перелитой жидкости в сборный стакан с дренажной трубкой, оснащенной вентилем.

Предлагаемое устройство поясняется Фиг. 4, где на Фиг. 4а представлено устройство в исходном положении перед началом измерений, а на Фиг. 4б представлен его фрагмент в процессе измерения.

Устройство (Фиг. 4а) содержит плунжер 1, который имеет хвостовик с торцевой шайбой 3, которая лежит на цилиндрическом чувствительном элементе 2 электронных весов. Чувствительный элемент 2 электронных весов расположен в цилиндрической коробке 22. Цилиндрическая коробка 22 соосно закреплена на цилиндрической торцевой шайбе 6 якоря 7 линейного привода 8, осуществляющего вертикальное перемещение. В емкость 9 жидкости введена вертикально трубка 10 подачи в нее жидкости, которая подключена к линии 11 с установленным на ней вентилем 12. Емкость 9 имеет переливное устройство 13, которое соединено с вертикальной трубкой 14 отвода перелитой жидкости. Трубка 14 входит в сборный стакан 15. Сборный стакан 15 имеет дренажную трубку 16, оснащенную вентилем 17. Для случая измерения плотности, например, сжиженных газов, указанное устройство имеет герметичный кожух 18 и теплообменник 19. Система задания и контроля температуры и давления не показана. Внешний бокс 18 оснащен трубками 20 подвода и отвода газа (пара), оснащенными вентилями 21. При этом трубки 11 и 16 соединены с контуром хранения и термостатирования жидкости (не показано).

Устройство работает следующим образом. В исходном положении перед измерениями плунжер 1 находится вне жидкости. В этом положении вертикальная сила, действующая на плунжер снизу вверх, определяется выталкивающей силой газовой среды. При этом измеряется сила F0, с которой плунжер воздействует на чувствительный элемент 2 электронных весов. Емкость 9 залита исследуемой жидкостью полностью, вплоть до перелива избытка жидкости через верхнюю кромку емкости 9. Жидкость в емкость 9 заливается по вертикальной трубке 10 при открытии вентиля 12, который плавно перекрывают после наполнения емкости 9. Избыток поданной жидкости после перелива через верхнюю кромку емкости 9 попадает в переливное устройство 13, откуда по трубке 14 сливается в сборный стакан 15. Положение опорной плоскости 0-0 емкости 9 принимается за начало отсчета перемещений уровня жидкости в емкости 9.

На Фиг. 4а показано положение плунжера 1 после его частичного погружения в жидкость. При включении линейного привода 8 его якорь 7 медленно перемещает вниз плунжер 1, в результате чего происходит погружение плунжера 1 в жидкость. При этом вытесняемая из емкости 9 жидкость переливается через кромку емкости 9 и попадает в переливное устройство 13, откуда по трубке 14 сливается в сборный стакан 15. При некотором положении плунжера в жидкости измеряют координату z1 перемещения плунжера и силу F1, с которой плунжер воздействует на чувствительный элемент 2 электронных весов. Далее дополнительно погружают плунжер в жидкость за счет перемещения якоря 7 линейного привода 8 и измеряют координату z2 нового положения плунжера и силу F2, с которой плунжер воздействует на чувствительный элемент 2 электронных весов.

Работа устройства не изменяется, если производится измерение плотности сжиженных газов или жидкостей, для которых необходима защитная газовая атмосфера. Для этого все измерительное устройство помещается во внешний бокс 18. Перед заполнением емкости 9 жидкостью бокс 18 продувают при открытых вентилях 21 через трубки 20 подвода и отвода газа (пара). При работе с двухфазными смесями жидкость-пар может быть использован теплообменник 19 в качестве нагревателя или холодильника, а трубки 11 и 16 могут быть соединены с контуром хранения и термостатирования жидкости. Далее устройство работает так, как описано выше. Расчет плотности газа и жидкости осуществляется по выше приведенным формулам.

При контроле переменной во времени плотности текущей среды, например, широкой фракции легких углеводородов (ШФЛУ) вентили 12 и 17 приоткрыты. В результате постоянно в нижнюю часть емкости 9 по трубке 10 подается жидкость. В емкости 9 жидкость поднимается вверх, проходит с небольшой скоростью кольцевое пространство между поплавком 1 и стенкой емкости 9 и поступает через переливное устройство 13 и трубку 14 в сборный стакан 15. Оттуда через приоткрытый вентиль 17 жидкость отводится по трубке 16.

1. Способ измерения плотности жидкости, состоящий в измерении глубины погружения поплавка в жидкость, отличающийся тем, что до погружения поплавка в жидкость ее заливают в емкость до установления в ней ее максимального уровня, который определяется переливом жидкости через кромку емкости, после чего цилиндрический поплавок калиброванного диаметра за счет приложения к нему вертикальной силы частично погружают в жидкость и измеряют координату поплавка z1 относительно его исходного положения и действующую на него со стороны жидкости выталкивающую силу F1, после чего за счет увеличения вертикальной силы дополнительно погружают поплавок в жидкость и измеряют координату поплавка z2 относительно его исходного положения и действующую на него со стороны жидкости выталкивающую силу F2, при этом поддерживают постоянный уровень жидкости в емкости при погружениях поплавка за счет перелива ее через кромку емкости, после этого плотность жидкости рассчитывают по формуле ρL=4(F2-F1)/[gπD2(z2-z1)], где g – ускорение силы тяжести; D – диаметр поплавка.

2. Способ измерения плотности жидкости, состоящий в измерении выталкивающей силы, действующей на плунжер при его погружении в жидкость, отличающийся тем, что до погружения плунжера в жидкость ее заливают в емкость до установления в ней ее максимального уровня, который определяется переливом жидкости через кромку емкости, после чего цилиндрический плунжер калиброванного диаметра взвешивают и определяют силу F0, действующую со стороны плунжера на весы, рассчитывают плотность газовой среды над жидкостью, затем за счет приложения к нему вертикальной силы плунжер частично погружают в жидкость и измеряют его координату z1 относительно его исходного положения и силу F1, действующую со стороны плунжера на весы, после чего дополнительно перемещают плунжер в жидкость и измеряют его координату z2 относительно его исходного положения и силу F2, действующую со стороны плунжера на весы, после этого плотность газа рассчитывают по формуле ρg=(G0-F0)/g/V0, где G0 – вес плунжера (в вакууме); V0 – объем плунжера, а плотность жидкости рассчитывают по формуле  где ρg – рассчитанное по приведенной формуле или справочное значение плотности газа.

где ρg – рассчитанное по приведенной формуле или справочное значение плотности газа.

3. Устройство измерения плотности жидкости, имеющее емкость с жидкостью и поплавок, помещаемый в жидкость, отличающееся тем, что тело поплавка имеет форму открытого цилиндрического тонкостенного стакана постоянного диаметра, верхняя кромка стакана поплавка имеет выступающую за его диаметр коническую развальцовку, за которую равномерно расположенными по окружности центрирующими по конической поверхности захватами поплавок свободно подвешен к цилиндрической торцевой шайбе якоря линейного привода с закрепленным на ней цилиндрическим чувствительным элементом электронных весов так, что между торцом поплавка и цилиндрическим чувствительным элементом имеется зазор, в емкость для жидкости введена вертикально трубка подачи в нее жидкости с установленным на ней вентилем, емкость имеет переливное устройство, расположенное по периметру емкости и соединенное с вертикальной трубкой отвода перелитой жидкости в сборный стакан с дренажной трубкой, оснащенной вентилем.

4. Устройство измерения плотности жидкости по п. 3, отличающееся тем, что для измерения плотности жидкостей в равновесии со своими парами или жидкостей, для которых необходима защитная газовая атмосфера, устройство имеет герметичный кожух с трубками, оснащенными вентилями, подвода и отвода газа (пара) и систему задания и контроля температуры и давления, емкость для жидкости снабжена теплообменным аппаратом, а трубки подвода и дренажа жидкости соединены с контуром хранения и термостатирования жидкости.

5. Устройство измерения плотности жидкости, имеющее емкость с жидкостью и плунжер, помещаемый в жидкость, отличающееся тем, что тело плунжера в виде цилиндра постоянного диаметра имеет хвостовик с торцевой шайбой, лежащей на цилиндрическом чувствительном элементе электронных весов, располагающемся в цилиндрической коробке, верхняя плоскость цилиндрической коробки закреплена на якоре линейного привода соосно с ним, в емкость жидкости введена вертикально трубка подачи в нее жидкости с установленным на ней вентилем, емкость имеет переливное устройство, расположенное по периметру емкости и соединенное с вертикальной трубкой отвода перелитой жидкости в сборный стакан с дренажной трубкой, оснащенной вентилем.

6. Устройство измерения плотности жидкости по п. 5, отличающееся тем, что для измерения плотности жидкостей в равновесии со своими парами или жидкостей, для которых необходима защитная газовая атмосфера, устройство имеет герметичный кожух с трубками, оснащенными вентилями, подвода и отвода газа (пара) и систему задания и контроля температуры и давления, емкость для жидкости снабжена теплообменным аппаратом, а трубки подвода и дренажа жидкости соединены с контуром хранения и термостатирования жидкости.

Unit Converter

Enter the object’s volume (m^3) and the object’s density (kg/m^3) into the Float Weight Calculator. The calculator will evaluate the Float Weight.

- All Weight Calculators

- Buoyancy Acceleration Calculator

- Buoyancy Calculator

- Pontoon Weight Calculator

Float Weight Formula

The following two example problems outline the steps and information needed to calculate the Float Weight.

FW = V * D * 9.81

Variables:

- FW is the Float Weight (N)

- V is the object’s volume (m^3)

- D is the object’s density (kg/m^3)

How to Calculate Float Weight?

The following steps outline how to calculate the Float Weight.

- First, determine the object’s volume (m^3).

- Next, determine the object’s density (kg/m^3).

- Next, gather the formula from above = FW = V * D * 9.81.

- Finally, calculate the Float Weight.

- After inserting the variables and calculating the result, check your answer with the calculator above.

Example Problem :

Use the following variables as an example problem to test your knowledge.

object’s volume (kg) = 10

object’s density (kg/m^3) = 20

FW = V * D * 9.81 = ?