-

Образец камня в

сухом состоянии весит 77г, а после

насыщения водой 79г. Вычислить среднюю

плотность, пористость камня и

водопоглощение по массе, если его

истинная плотность – 2,67 г/см3,

а объемное водопоглощение 4,28%.

Решение:

Водопоглощение

по массе:

Из

формулы водопоглощения по объему

выражаем объем материала:

Средняя

плотность:

Пористость

камня

-

Подобрать

мощность гидравлического пресса,

достаточную для испытания на изгиб

бетонной балки квадратного сечения

15х15 см и пролетом L=100

см. Балка опирается на две опоры.

Испытание производится сосредоточенным

грузом N

в середине пролета. Возможный максимальный

предел прочности Rизг=80

кгс/см2.

Решение:

Из

формулы Rизг

сила

Для

испытания такой балки достаточно

применить 2-тонный гидравлический пресс.

-

Плотность

древесины – сосны, с влажностью W=15%

составляет 536 кг/м3.

Определить коэффициент конструктивного

качества данной древесины, если при

испытании на сжатие образца размером

2х2х3 см и влажностью 25% вдоль волокон

разрушающая нагрузка была равна 1560

кгс.

Решение:

Предел

прочности при сжатии образца влажностью

15% вдоль волокон:

Rсж;

Прочность

при стандартной влажности 12%:

;

Плотность

древесины при стандартной влажности

12%:

Относительная

плотность древесины:

;

Коэффициент

конструктивного качества древесины:

.

-

Какое

количество обыкновенного красного

кирпича можно приготовить из 5т глины.

Влажность глины 10%, потери при прокаливании

8% от веса сухой глины. Кирпич должен

быть плотностью 1750 кг/м3.

Решение:

Вес

глины после обжига 5000:1,1:1,08=4209кг.

Объем 1000шт.

кирпича: 1000∙2,5∙1,2∙0,65=1950

дм3=1,95

м3

1000

шт кирпича плотностью 1750 кг/м3

весит 1750∙1,95=3412

кг.

Из

4209кг обожженной глины можно получить

кирпичей:

-

Изготовленная из

литопона и натуральной олифы краска

содержит 40% олифы. На укрывание стеклянной

пластинки площадью 200 см2

с двухцветным грунтом израсходовано

5 г краски. Определить укрывистость.

Решение:

Укрывистость

для краски малярной консистенции

определяется по формуле:

=

г/м2

где: а – количество состава малярной

консистенции, израсходованного на

укрывание стеклянной пластинки, г; F

– укрываемая площадь пластинки, см2.

Укрывистость

литопона, считая на сухой пигмент:

г/м2

где b – процент

олифы в составе малярной консистенции.

-

Определить

пористость цементного камня при

водоцементном отношении В/Ц = 0,36, если

химически связанная вода составляет

17% от массы цемента, плотность вещества

у которого 3,1 г/см3.

Решение:

Абсолютный объем

цементного теста из 1 кг цемента:

V=1/3,1+0,36=0,68

дм3

Абсолютный

объем цементного камня из 1 кг цемента:

Va

= 1/3,1 +0,17 =0,49 дм3

Объем

пор в камне: Vпор

= 0,68-0,49 =

0,19 дм3

Следовательно,

пористость: P

= Vпор/V

= 0,19/0,68 = 0,28 или 28%

-

Подобрать

состав тяжелого бетона марка бетона

по прочности Rб=200

c

подвижность бетонной смеси ОК = 3 см.

Характеристика исходных материалов:

цемент ПЦ400 (активность Rц

= 400кгс/см2);

ρц =

3000кг/м3;

ρнц

= 1300кг/м3;

крупный заполнитель – щебень гранитный

(наибольшая крупность Днб=40

мм) ρщ=2,7

г/см3=2700

кг/м3;

ρнщ=1450

кг/м3;

мелкий заполнитель – песок, мелкий ρп

= 2,6 г/см3

= 2600 кг/м3;

ρнп

= 1500 кг/м3.

Расчет

ориентировочного состава бетона:

1.

Определение Ц/В отношения из формулы

прочности [6.3, 6.4]

Rб=А∙Rц[(Ц/В)-0,5]

Ц/В=( Rб/

А∙Rц+0,5=(

200 /0,55 • 400 ) + 0,5 = 1,41

α – коэффициент,

учитывающий качество материалов (таблица

6.2)

2.

Определение расхода воды по таблице

6.1, учитывая подвижность бетонной смеси

(ОК=3см); вид крупного заполнителя

(щебень), наибольшую крупность щебня

(Днб=40мм).

В=175 л.

С учетом примечания

1 (таблицы 6.1) расход воды увеличивается

на 5 л:

В= 175+5= 180 л

3.

Определяем расход цемента

Ц = (Ц/В)∙В= 1,41∙180

=254 кг

абсолютный объем

цемента

Vац

= 254 / 3 = 82 л

4.

Определяем расход щебня по формуле,

учитывая пустотность щебня

Пу=[1-(ρнщ/ρщ)]=[1-(1450/2700)]=1-0,537=0,46

Щ

= 1 /[(Пу∙Краз

/ρнщ)+(1/ρзщ)]

= 1 /[(0,461,32

/1450) + (1 /2700 )] =

=

1 /(0,000419 +0,000370)= 1/0,000789= 1267кг

Краз

– коэффициент раздвижки зерен определяем

по таблице 6.3 (методом интерполяции).

5.

Определяем количество песка по формуле:

П = [ 1 – [( 245 /3000 ) +

(180/1000) + ( 1267 / 2700 )] ] 2600 =

= [ 1 – ( 0,085 +0,18 +

0,469 ) ] 2600 = 692 кг

Таким образом,

1 м3

бетона состоит:

Ц= 254 кг; В= 180 л;

П= 692 кг; Щ= 1267 кг.

Плотность бетонной

смеси:

ρоб

= (254+

692 + 1267 + 180) / 1 = 2393 кг/м3

Коэффициент

выхода бетонной смеси:

β= 1/(Vнц+Vнп+Vнщ)

= 1/(254/1300 + 692/1500 + 1267/1450) = 0,65

Vнц=Ц/ρнц;

Vнп=П/ρнп;

Vнщ=Щ/ρнщ

6.

Определяем производственный состав

бетона с учетом влаги, содержащейся в

песке и щебне:

Wп=5

%, Wщ=0,6

%

Цп=Цр=254;

Пп=Пр(1+Wп)=692(1+0,05)=726,6

кг

Щп=Щр(1+Wщ)

=1267 (1 + 0,006 ) = 1274,6 кг

Вп=Вр-(ПрWп+ЩрWщ)=180-42,2=137,8

л

7.

Определяем расход материалов на замес

бетоносмесителя емкостью 1,5 м3.

Цз=(Цп∙Vбс∙β)

=(254∙1,5∙0,65)=247,65 кг

Пз=(Пп∙Vбс∙β)

=(726,6∙1,5∙0,65)=708 кг

Щз=(Щп∙Vбс∙β)

=(1274,6∙1,5∙0,65)=1243 кг

Вз=(Вп∙Vбс∙β)

=(137,8∙1,5∙0,65)=134 л

-

Определить экономию

цемента, если прочность бетона в возрасте

90 дней должна быть 55,0 МПа, применяется

пластифицирующая добавка 0,2% от массы

цемента, снижающая расход воды на 15%,

цемента марки «400», щебень гранитный

Днб=40мм

. Подвижность бетонной смеси 3-4 см.

Определяем

прочность бетона в 28-дневном возрасте:

R28

= R90МПа

Определяем

водоцементные отношения бетона в

90-дневном и 28-дневном возрасте (6.3):

В/Ц90=;

В/Ц28=0,45

Определяем

расход воды по таблице 6.1 с учетом

экономии 15% за счет пластифицирующей

добавки:

В=170

л; В=170-(170х0,15)=145

л.

Расход

цемента: Ц=145׃0,31=470

кг/м3;

Ц=245׃0,45=325

кг/м3.

Экономия

цемента:

·100=31%.

-

Определить

расход цемента и молотого песка для

изготовления 1 м3

автоклавного пенобетона, если плотность

пенобетона 600 кг/м3.

Химически связанной воды в пенобетоне

– 18% от веса цемента и молотого песка.

Отношение веса цемента к весу песка:

1:1. Определить расход цемента м молотого

песка. Истинная плотность цемента 3,1,

молотого песка – 2,6.

Принимаем

сумму весов цемента и молотого песка

за Х, тогда, исходя из условия задачи,

вес воды будет равен

,

а сумма весов цемента и молотого песка;

Х=508 кг; вес воды В=600-508=92л. Определяем

весовое содержание цемента и молотого

песка. По условию задачи количество

цемента и количество молотого песка

относится как 1:1, тогда.

Вес цемента принимаем равнымY,

тогда

;

кг

Вес молотого

песка П=508-276=232 кг.

ПРИЛОЖЕНИЕ

А

Таблица

1 – Международная система единиц (СИ)

|

Величина |

Единица |

Обозначение |

Соотношение |

|

Длина |

метр |

м |

1м |

|

Масса |

килограмм |

кг |

1кг |

|

Время |

секунда |

с |

|

|

Термодинамическая |

градус |

0К |

10К=t0С+273,15 |

|

Площадь |

квадратный |

м2 |

1м2 |

|

Плотность |

килограмм |

кг/м3 |

1кг/м3 = |

|

Сила |

Ньютон |

Н |

1Н |

|

Давление |

Ньютон |

Н/м2 |

1Н/м2 1 |

|

Теплоемкость |

Джоуль |

Дж/град |

1 Дж/град = = 0,000238 ккал/град 1ккал/град=4187Дж/град |

|

Удельная |

Джоуль |

Дж/кг∙град |

|

|

Теплопроводность |

Ватт |

Вт/м∙град |

1 = |

Таблица

2 – Основные физические свойства

строительных материалов

|

Материал |

Истинная |

Средняя |

Коэффициент |

|

Алюминий |

2,6 |

2600 |

1,90 |

|

Асбестоцементные |

2,5 |

1700-2000 |

0,25-0,30 |

|

Асфальтобетон |

2,6 |

2100-2200 |

0,7-0,8 |

|

Бетон: легкий |

2,6 |

2100-2200 1800-2000 800-1800 |

0,9-1,3 0,6-0,9 0,16-0,6 |

|

Войлок |

– |

150 |

0,045 |

|

Гипс и |

2,7 |

700-1300 |

0,2-0,38 |

|

Граниты |

3,0 |

2500-3000 |

2,8-3,0 |

|

Древесина: дуб сосна |

1,65 1,6 |

700-900 500-600 |

0,1-0,15 0,08-0,1 |

|

Древесноволокнистые |

1,5 |

500-700 800-1000 |

0,09-0,13 0,15-0,20 |

|

Железобетон: тяжелый легкий |

– |

2400-2500 1300-1900 |

0,95-1,4 0,40-0,70 |

|

Известняки |

2,6 |

1600-1900 |

0,45-0,86 |

|

Известняки-ракушечники |

2,7 |

1100-1600 |

0,25-0,50 |

|

Камни |

2,7 |

1250-1400 |

0,32-0,36 |

|

Камни |

2,6 |

130-1600 |

0,32-0,40 |

|

Кирпич обыкновенный пустотелый пористый |

2,7 2,7 2,7 |

1600-1900 1300-1450 700-1400 |

0,40-0,58 0,34-0,38 0,14-0,32 |

|

Кирпич: силикатный шлаковый трепельный |

2,6 2,6 2,7 |

1800-2000 1200-1500 500-700 800-1300 |

0,57-0,80 0,28-0,36 0,10-0,15 0,20-0,30 |

|

Камышит |

– |

200-250 |

0,06-0,08 |

Таблица

2 (продолжение)

|

Материал |

Истинная |

Объемный |

Коэффициент |

|

Ксилолит |

2,4 |

1000-1800 |

0,20-0,60 |

|

Минеральная |

2,8 |

100-150 |

0,038-0,04 |

|

Минераловатные |

2,8 |

200-400 |

0,05-0,07 |

|

Минераловатные |

2,8 |

100-200 |

0,04-0,05 |

|

Мипора |

– |

15-20 |

0,03-0,035 |

|

Опилки |

1,6 |

200-300 |

0,04-0,06 |

|

Пакля |

– |

150 |

0,035 |

|

Пенобетон |

2,8 |

400-1000 |

0,10-0,30 |

|

Пенопласт |

1,4 |

70-190 |

0,04-0,045 |

|

Пеностекло |

2,6 |

300-500 |

0,09-0,12 |

|

Перлит |

– |

100-250 |

0,045-0,06 |

|

Песчаник |

2,6 |

1800-2400 |

0,70-1,40 |

|

Песок |

2,6 |

1500-1700 |

0,40-0,50 |

|

Пробка |

2,0 |

150-350 |

0,04-0,055 |

|

Растворы |

2,8 2,8 2,7 |

1500-1600 1600-1700 1700-1800 |

0,45-0,50 0,50-0,55 0,55-0,60 |

|

Растворы |

2,6 |

1000-1400 |

0,30-0,40 |

|

Сталь |

7,85 |

7850 |

50 |

|

Стекло |

2,6 |

2500 |

0,65 |

|

Стеклянная |

2,7 |

100-200 |

0,035-0,04 |

|

Туфы |

2,8 |

800-1400 |

0,18-0,30 |

|

Фанера |

1,6 |

550-650 |

0,12-0,13 |

|

Фибролит: магнезиальный цементный |

– – |

250-550 300-600 |

0,08-0,15 0,09-0,16 |

|

Шлак: гранулированный топливный |

3,3 2,7 |

700-900 800-1200 |

0,10-0,15 0,18-0,32 |

|

Шлакобетон |

2,6 |

1400-1800 |

0,40-0,60 |

Таблица 3 –

Механические свойства стали обыкновенного

качества

|

Марка |

Временное |

Предел |

Относительное |

|

Ст |

не |

― |

18―22 |

|

Ст Ст |

32―40 |

― |

28―33 |

|

Ст Ст |

34―42 |

19―22 |

26―31 |

|

Ст Ст |

38―47 |

21―24 |

21―27 |

|

Ст Ст |

42―52 |

24―26 |

19―25 |

|

Ст |

50―62 |

26―28 |

15―19 |

|

Ст |

60―72 |

30―31 |

11―16 |

|

Ст |

70―74 |

― |

9―10 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Цель работы: определить структурные характеристики

цементного камня: истинную плотность, общую, открытую и закрытую пористость,

объемная масса, водопогощение.

Общие положения

Важнейшими

характеристиками при исследовании структуры цементного камня являются: истинная

плотность (удельная масса), объемная масса, пористость, водопоглощение и

кинетика водопоглощения. Эти характеристики позволяют предсказать поведение

изделий в процессе эксплуатации.

Истинная плотность (ρ, г/см3) – отношение массы материала к его объему в абсолютно

плотном состоянии, т.е. без учета пор, пустот и трещин. Определение истинной

плотности проводят по формуле:

|

где m – масса материала, г; V – объём вещества материала, см3. |

Истинная плотность большинства строительных материалов (кроме металлов)

колеблется в пределах: неорганические 2,2–3,3

г/см3, органические – 1,0–1,6 г/см3. Значения истинной плотности некоторых

строительных материалов приведены в табл. 17.

Таблица 17. Значения истинной плотности строительных

материалов

|

Материал |

ρ, г/см3 |

Материал |

ρ, г/см3 |

|

Портландцемент |

2,9–3,1 |

Глина |

2,6–2,7 |

|

Бетон тяжёлый |

2,6–2,7 |

Песок кварцевый |

2,6–2,7 |

|

Известняк |

2,4–2,6 |

Стекло |

2,5–3,0 |

Объемная

масса – отношение массы материала к его естественному объему, учитывающему объем пор, пустот и

трещин. У абсолютно плотных тел величина удельной и объемной массы совпадают.

Поры являются

компонентами структуры материала. С одной стороны пористость зависит от

происхождения материала, а также определяет свойства и назначение материала

(например, активированный уголь, цеолиты, пемзы, пеностекло). С другой стороны,

пористость можно рассматривать как дефект структуры (например, литые металлы,

сплавы, стекла). В зависимости от вида пор в материале различают следующие виды

пористости:

Общая

(истинная) пористость – отношение объема всех пор (закрытых

и открытых) к объему образца, выраженное

в процентах.

Открытая

(кажущуюся) пористость – отношение объема открытых пор к

общему объему тела, выраженное в процентах.

Закрытая

пористость – отношение объема закрытых пор к общему объему тела,

выраженное в процентах.

Классификация пористости:

По

сообщению с внешней поверхностью тела выделяют следующие виды

пор:

–

закрытые (внутренние) поры – поры, не

сообщающиеся с поверхностью материала. К закрытым порам также относят капилляры;

–

открытые поры – поры, сообщающиеся с

поверхностью материала. В свою очередь открытые поры подразделяют на тупиковые

и сквозные (каналообразующие).

По

происхождению выделяют виды пористости:

–

конденсационная – пористость, связанная с

формированием конденсированного состояния вещества (например, кристаллизация,

агрегация коллоидных систем);

–

диффузионная – пористость, возникающая в

твердой фазе, которая пересыщена точечными дефектами вследствие миграции и коалесценции

избыточных вакансий;

–

деформационная – пористость, возникающая в

результате пластических деформаций или

при циклическом изменении температуры, которое сопровождается деформацией

вещества в микрообъемах;

–

радиационная – пористость, обусловленная взаимодействием

различных ионизирующих излучений с веществом;

–

эрозионная – пористость, связанная с

воздействием на вещество агрессивных сред.

По

форме и взаиморасположению поры и капилляры

цементного камня классифицируют на несколько групп:

–

по форме поперечного сечения: ровные

трубчатые, бутылкообразные, клиновидные, щелевые и их комбинации;

–

по протяженности: прямые, извилистые, петлеобразные.

В цементном

камне обычно присутствуют

все виды пор, они, как правило, беспорядочно распределены и имеют различный

диаметр и конфигурацию. Поры могут соединятся друг с другом, образуя сложные

каналы в структуре материала, общая пористость цементного камня может находиться в пределах 8–30 %.

Классификация пор по их

эффективным радиусам, разработанная школами Лыкова А. В. и Дубинина М. М.

(табл. 18) является одной из наиболее важных в технологии вяжущих материалов.

По их представлениям, капиллярными называются поры, для которых

капиллярный потенциал значительно больше потенциала поля тяжести. В

капиллярных порах поверхность жидкости принимает форму, обусловленную силами

поверхностного натяжения, и мало искажается за счет силы тяжести.

Капилляры делят на

микрокапилляры и макрокапилляры. Основной критерий при этом делении – отношение

пор к явлению капиллярной конденсации. Микрокапилляры с радиусом менее 0,1 мкм

могут заполняться влагой за счет сорбции паров из окружающей среды и

образования пленок на стенках. Напротив, макракапилляры с радиусом более 0,1

мкм могут заполняться жидкостью только непосредственно при контакте с ней.

Кроме того, особенностью макрокапилляров является то, что они не сорбируют из

влажного воздуха влагу, а наоборот отдают в окружающую среду влагу,

находившуюся в них.

Таблица 18. Классификация пор в зависимости от размера

|

Наименование классификации |

Размер, |

|||||||||||||||||||

|

108 |

107 |

106 |

|

104 |

103 |

102 |

10 |

1 |

||||||||||||

|

Классификация |

||||||||||||||||||||

|

Пористость углей (по А. В. Дубинину) Суммарная поверхность |

Макропоры 1×10 –3 см |

Переходные |

Микропоры 1,5×10-7 см |

|||||||||||||||||

|

|

Исчисляется м2/г |

Порядка 350 – 850 м2/ г |

||||||||||||||||||

|

Цементный камень (по Г. И. Горчакову) |

———————————→ Капилляры |

До |

———————→ Контракционные |

40×10 – 8 см |

1,5×10 – 8 см |

|||||||||||||||

|

Каменные материалы в т.ч. Бетоны (по М.З. Симонову) |

Мак-рока- пилля-рные |

От 1 мм |

|

До 0,1 мкм |

Контракцион-ные |

До |

Г елевые |

От 15 Å |

||||||||||||

|

Стеновые материалы (по А. С. Беркману и И. Г. Мельниковой) |

Резервные |

От |

Опасные |

Свыше |

|

|||||||||||||||

На пористость цементного

камня влияет ряд факторов, среди которых: отношение В/Ц, степень гидратации,

вид добавки, удельная поверхность и дисперсность используемых материалов и др.

В свою очередь, пористость оказывает влияние на такие свойства изделия, как

прочность, стойкость к коррозии, морозостойкость, теплопроводность,

термостойкость и т.п.

Существуют различные

экспериментальные методы определения

пористости материалов, в общем случае их можно объединить в следующие группы:

–

оптические (визуально-оптический; световая

и электронная микроскопия; просвечивание);

–

капиллярные (капиллярная дефектоскопия;

ртутная парометрия);

–

транспирационные – (измеряется

проницаемость материалов газами или жидкостями;

–

адсорбционные (метод низкотемпературной адсорбции азота, адсорбция

радиоактивных изотопов, адсорбция красителей из растворов);

–

объемно-массовые (волюметрия,

гидростатическое взвешивание, пикнометрический метод).

В исследованиях структуры

цементного камня наибольшее распространение получили методы низкотемпературной

адсорбции азота и пикнометрический метод.

При исследовании

цементного камня важными характеристиками являются: истинная плотность, общая, открытая, закрытая

пористости, водопоглощение и скорость капиллярного водопоглощения.

Водопоглощение

– отношение массы поглощенной образцом жидкости к его массе, выраженное в

процентах.

Методика выполнения работы

Определение

истинной плотности. Определение истинной плотности цементного

камня выполняют пикнометрическим методом в двух–трех параллельных опытах, с последующим расчетом

среднего значения.

Образец цементного камня

высушивают в сушильном шкафу при температуре 100–110 °С до постоянной массы (среднее время 1,5–2 ч).

В случае испытания серии образцов, например, определения истинной плотности

цементного камня в период 7, 14, 21, 28 сут допускается цементный камень (2–4

балочки или обломки 2–4 балочек) дегидратировать ацетоном, высушить и

испытывать в один день. Высушенный

цементный камень растирают в ступке в порошок и пропускают через сито № 008

до полного прохождения.

Взвешивают на технических

весах чистый и высушенный пикнометр. Помещают с помощью воронки 4–5 г

полученного порошка в пикнометр (причем

необходимо чтобы частицы материала не задерживались в горлышке

пикнометра и на его стенках). Взвешивают пикнометр с образцом на технических

весах.

Наливают в пикнометр

жидкость, не вступающую во взаимодействие с образцом (керосин), чтобы жидкость

покрывала порошок цементного камня и на ⅓ объема не доходила до горлышка

пикнометра. Подсоединяют его к струйному вакуум-насосу на 60–120 мин.

Отсоединяют пикнометр от

струйного вакуум-насоса, заполняют его жидкостью (керосином) до метки и

взвешивают на технических весах.

Удаляют содержимое

пикнометра, тщательно его промывают и высушивают. С целью сокращения времени

сушки, чистый пикнометр обрабатывают спиртом или ацетоном. Чистый пикнометр

заполняют жидкостью (керосином той же плотности) до метки и взвешивают на

технических весах.

Определение истинной

плотности цементного камня проводят по формуле:

где m1 – масса пустого

пикнометра, г; m2 – масса пикнометра с навеской, г; m3 – масса пикнометра с

навеской и жидкостью, г; m4 – масса пикнометра с жидкостью, г; ρк

– плотность керосина, г/см3; ͞ρ – средняя плотность, г/см3.

Плотность керосина определяют ареометром или по формуле (49).

Определение

объемной массы цементного камня, пористости и водопоглощения. Исследование

проводят на двух–трех образцах-балочках, конечный результат рассчитывают как

среднее арифметическое между значениями данных опытов. Определение объемной

массы цементного камня, пористости и водопоглощения осуществляют методом

гидростатического взвешивания.

Образец цементного камня

высушивают в сушильном шкафу при температуре 100–110 °С до постоянной массы

(среднее время 1,5–2 ч), взвешивают на технических весах (m). Измеряют штангенциркулем

геометрические размеры образца (l,

b,

h).

В случае испытания серии образцов, например, в период 7, 14, 21, 28 сут

допускается цементные балочки дегидратировать ацетоном, высушить и испытывать в

один день.

Сухой образец помещают

малым основанием в емкость с жидкостью, не взаимодействующий с образцом

(керосином) таким образом, чтобы образец был покрыт слоем жидкости на половину

и помещают в емкость, подсоединенную к струйному вакуум-насосу на 30 мин. Через

30 мин добавляют керосин таким образом, чтобы его слой покрывал образец на 1–2

см. Насыщенный керосином образец взвешивают на технических весах (m1) и помещают

обратно в жидкость.

Насыщенный образец

помещают в корзиночку гидростатических весов таким образом, чтобы весь образец

находился в жидкости, и измеряют массу (m2).

Объемную массу (ρ0)

определяют по формулам:

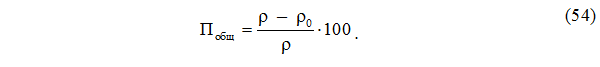

Общую пористость (Побщ,

%) (истинную) рассчитывают по формуле:

Открытую пористость (Поткр,

%) (кажущуюся) находят по формуле:

Закрытую пористость (Пзакр,

%) определяют по формуле:

Водопоглощение (W, %)

рассчитывают формуле:

где ρ0 – объемная

масса цементного камня, г/см3;

ρ – истинная плотность цементного

камня, г/см3;

ρк – плотность керосина, г/см3;

Побщ – общая пористость, %;

Поткр – открытая пористость,

%;

Пзакр – закрытая пористость, %;

W – водопоглощение, %;

l, b, h – геометрические

размеры цементной балочки, см;

m – масса высушенного цементного камня, г;

m1

– масса цементного камня, насыщенного керосином, измеренная на технических

весах, г;

m2 – масса цементного камня, насыщенного керосином, определенная методом

гидростатического взвешивания на аналитических весах, г;

m3 – масса зонтика, с

помощью которого определяли массу цементного камня методом гидростатического

взвешивания, г.

Значения ρ и ρ0 определяют с точностью до

0,001. Значения Побщ, Поткр, Пзакр, W

определяют с точностью до целых.

Материалы и оборудование

Образец цементного камня

массой 10–20 г; цементные балочки – 2–3 шт; жидкость инертная по отношению к

цементному камню (керосин); спирт или ацетон; ступка с пестиком; пикнометр

объемом 50 мл; воронка; сито № 008; весы технические, точность взвешивания 0,005 г; сушильный шкаф;

струйный вакуум-насос.

Форма записи результатов

Вид исследуемого цемента –

Вид и концентрация добавки–

Нормальная густота –

Дата формования –

Результаты определения истинной плотности

цементного камня записывают в табл. 19, результаты определения структурных

характеристик цементного камня – в табл. 20.

Таблица 19. Определение

истинной плотности цементного камня

|

№ опыта |

m1, г |

m2, г |

m3, г |

m4, г |

ρк, г/см3 |

͞ρ, г/см3 |

Таблица 20. Определение

структурных характеристик цементного камня

|

№ |

1 |

2 |

Среднеарифметическое |

|

m, г |

|||

|

m1, г |

|||

|

m2, г |

|||

|

l∙b∙h, |

|||

|

ρк, |

|||

|

ρ, |

|||

|

ρ0, |

|||

|

Побщ, |

|||

|

Поткр, |

|||

|

Пзакр, |

|||

|

W, % |

Сводные результаты:

По итогам определения

структурных характеристик студенты сводят все данные в единую таблицу по форме

в соответствии с табл. 9 в порядке увеличения концентрации каждой из добавок

(табл. 21). Студенты делают вывод о влиянии вида и концентрации добавки на

структурные характеристики цементного камня.

Таблица 21. Сводные результаты определения структурных характеристик цементного камня

|

№ |

ФИО |

Вид добавки |

НГ, % |

Сроки схва-тывания, мин |

Структурные характеристики |

|||||||

|

ρ, г/см3 |

ρ0, г/см3 |

Побщ, % |

Поткр, % |

Пзакр, % |

W, % |

|||||||

|

нач. |

кон. |

|||||||||||

|

1 |

Без добав. |

|||||||||||

|

2 |

С-3 (0,5) |

|||||||||||

|

3 |

С-3 (1) |

|||||||||||

|

… |

Выводы:

_____________________________________________________________________

ПОМОГИТЕ! Два задания по Строительным материалам

Ученик

(181),

закрыт

3 года назад

Dariga

Знаток

(451)

10 лет назад

Задача 1

УСЛОВИЕ ЗАДАЧИ.

Определите пористость горной породы, если известно, что ее водопоглощение по объему в 1,7 раза больше водопоглощения по массе, а плотность твердого вещества равна 2,6 г / см3.

РЕШЕНИЕ

Водопоглащение по массе равно:

Вп м = М в / М пл, (2)

где М воды – масса воды в горной породе при ее насыщении, г

М пл – масса горной породы в сухом состоянии, г

2) водопоглощение по объему равно:

Вп о = М воды / Об пл, (3)

где Об пл – объем горной породы в сухом состоянии без учета объема пор, см3

3) Так как,

Вп о = 1,7 * Вп м, (4)

М воды / Об пл = 1,7 8 М воды / М пл,

Отсюда, М пл / Об пл = 1,7

4) Пористость определяется формулой:

По = (1-(р пл / р 0) *100,(5)

где р0 – средняя плотность горной породы (2,6 г / см3)

р пл = М пл / Об пл – плотность абсолютно твердой горной породы, г / см3

р пл = 1,7 г / см3

5) Тогда

По = (1-1,7/2,6) *100 = 34,6 (%)

ОТВЕТ

Пористость горной породы равна 34,6%.

Задача 2

УСЛОВИЕ ЗАДАЧИ.

Определите пористость цементного камня при водопроцентном отношении В / Ц =0,6, если химически связанная вода составляет 16% от массы цемента, плотность которого 3,1 г / см3.

РЕШЕНИЕ

1) Пористость равна:

П о = (М воды) / р воды* (В воды + В цем), (6)

где р воды – плотность воды (1 г / см3)

М воды – масса воды, г

В воды – объем воды, см3

В цем – объем цемента, см3

Тогда,

По = М воды / (В воды + В цем), (7)

2) В воды = М воды / р воды, (8)

Так как р воды = 1 г / см3, то:

В воды = М воды

3) В цем = М цем / р цем, (9)

где М цем – масса цемента, г

Р цем – плотность цемента (3,1 г / см3)

4) По условию задачи

М воды = 0,16 М цем

Тогда,

По = 0,16 М цем / (0,16 М цем + М цем / 3,1)

По = 0,16 М цем / 0,483 М цем = 0,33 или 33 (%)

ОТВЕТ

Пористость цементного камня равна 33%.

Список литературы

1. Геллер Ю. А. Материаловедение. – М. : Металлургия, 1989. – 455 с.

2. Гуляев А. П. Металловедение. – М. : Металлургия, 1986. – 544 с.

3. Козлов Ю. С. Материаловедение. – М. : Агар, 1999. – 180 с.

4. Лахтин Ю. М. Материаловедение. – М. : Машиностроение, 1993. – 448 с.

5. Материаловедение: Учеб. для вузов / Под ред. Арзамасова Б. Н. , Мухина Б. Н. – М. : МГТУ им. Баумана Н. Э, 2001. – 646 с

Источник: http://www.coolreferat.com/Материалы_в_строительстве_часть=2

Алена Хмелевская

Ученик

(167)

6 лет назад

Определите количество известкового теста по массе и объему, имеющего 60% воды и полученного из 2,5 т извести-кипелки, активность которой 87%. Средняя плотность теста 1320 кг/м3.

Danya ochilov

Ученик

(110)

6 лет назад

Помогите пожалуйста решать это задаче: Рассчитать расход материалов (цемента и заполнителей), нужных для бетонирования массивных фундаментов общим объемом 300 м3. Бетон класса В15 (марка 200). Для приготовления бетонной смеси использованы: шлакопортландцемент активностью 360 кгс/см2, песок речной, известняковый щебень наибольшей крупностью 40 мм. Характеристика исходных материалов приведена в приложении.

Марине Арутюнян

Ученик

(104)

2 года назад

Определить пористность образца камня и его водопоглащение по массе, если масса в сухом состоянии ровна 400г, а после насыщения водой 450 г. Истинная плотность 3,6г/м3, размер образца 4х5х10см

Использование: в области исследования микроструктуры цементного камня с целью прогнозирования прочности, трещиностойкости, долговечности бетонных и железобетонных конструкций в условиях эксплуатации. Сущность: для исходного сыпучего материала определяют гранулометрический состав с помощью сит. Измеряют диэлектрическую проницаемость смеси исходного материала с водой в требуемом соотношении до периода схватывания. Спустя заданное время твердения прокаливанием определяют степень гидратации исходного материала. На основе этих исходных данных формируют компьютерное изображение упаковки гранул, методом Монте-Карло определяют положение гранул на начальном этапе схватывания, после чего работают с этой откорректированной моделью упаковки гранул, увеличивая радиусы частиц до получения пористости, соответствующей степени гидратации исходного материала. По полученному изображению микроструктуры цементного камня прогнозируют его однородность, возможность образования трещин и т.д. на основании анализа изображения этой микроструктуры. Технический результат изобретения заключается в возможности быстро и точно предсказать поровую структуру цементного камня. 2 табл., 12 ил.

Изобретение относится к области исследования микроструктуры строительных материалов, а более конкретно – к области исследования поровой структуры цементного камня, и может быть использовано в научных целях и строительстве для прогнозирования прочности, трещиностойкости, долговечности цементного камня бетонных и железобетонных конструкций применительно к условиям их эксплуатации.

Существует традиционный способ анализа структуры строительных материалов – это способ микроскопического анализа и количественной оценки структуры. Согласно этому способу (ГОСТ 22023-76) готовят шлиф в плоскости среза исследуемого материала, визуальным просмотром под микроскопом выбирают наиболее характерную структуру и производят замеры размеров сечений частиц (гранул) и пор. Замеры производят до получения не менее 300 результатов. После этого обрабатывают полученную информацию и вычисляют параметры структуры. Этот способ длительный и трудоемкий. Чтобы исследовать структуру, имея исходный сыпучий материал, необходимы предварительные 28 суток для получения цементного камня. Исследования при различных условиях и режимах твердения еще более усложняют такой метод исследования. Для исследования структуры эксплуатируемых материалов для получения шлифов необходимо выбурить достаточное количество кернов, требующих специального оборудования. Подготовка шлифа также связана с применением специальных оттеняющих или клеящих составов, достаточно большими трудозатратами для их изготовления.

Известны также ускоренные способы исследования, которые основаны на прогнозировании структуры цементного камня – это способы математического моделирования, например способ моделирования процесса гидратации Паррота [X. Тейлор. Химия цемента, пер. с англ. – М.: Мир, 1996, с.288-289]. Согласно этому способу расчет степени гидратации цемента производят для заданного интервала времени. Уравнения скорости гидратации, учитывающие температуру, водоцементное отношение и относительную влажность, подбирают соответственно условиям твердения. При расчете также учитывается влияние распределения частиц по размерам. Полученную величину степени гидратации исходного материала используют для расчета пористости цементного камня по формулам:

где Пк, Пг – капиллярная и гелевая пористость соответственно;

В/Ц – начальное отношение вода/цемент;

В/Ц* – критическое значение водоцементного отношения, ниже которого полная гидратация произойти не может;

Dв – плотность порового раствора в цементном тесте;

Vц – удельный объем цемента;

mг – масса гелевой воды на единицу массы цемента.

Наиболее близкий предлагаемому – способ моделирования формирования микроструктуры материала в процессе гидратации [X. Тейлор. Химия цемента, пер. с англ.. – М.: Мир, 1996, с.288-289]. Согласно этому способу исходные зерна (гранулы) рассматривают как сферы с реальным распределением по размерам и случайным расположением в пространстве. Предполагают, что они реагируют с образованием слоев внутренних и внешних гидратов совместно с кристаллами, растущими в межзерновом пространстве, заполненном водой, которое считается также сферическим. Эти процессы описывают соответствующими уравнениями. И исходя из заданных исходных параметров рассчитывают параметры будущей структуры материала, такие как пористость цементного камня. Качество математического моделирования зависит от:

– точности выбора описываемых процессов, определяющих искомые характеристики;

– количества и интервала варьирования физических и технологических параметров, определяющих эти процессы.

В описанном выше способе расчет поровых характеристик производится только с учетом процесса гидратации цемента. Влияние других процессов в нем можно рассматривать только косвенно, что существенно снижает точность расчета.

Задача изобретения состоит в том, чтобы просто, быстро и наиболее точно предсказать поровую структуру цементного камня для исходного материала при заданных условиях его твердения.

Задача решена следующим образом.

В способе прогнозирования поровой структуры цементного камня путем моделирования процесса формирования его микроструктуры во время гидратации, при котором гранулы исходного сыпучего материала для цементного камня рассматривают как сферы с реальным распределением по размерам и случайным расположением в пространстве, согласно заявляемому способу предварительно, например, с помощью сит определяют гранулометрический состав исходного материала, измеряют диэлектрическую проницаемость смеси этого материала с водой в требуемой пропорции, степень гидратации исходного материала, после этого моделируют на компьютере изображение упаковки гранул согласно определенному гранулометрическому составу и заданному водоцементному отношению, затем определяют положение гранул на начальном этапе схватывания цемента на основании расчета минимума свободной энергии системы методом Монте-Карло по известной формуле [Чураев Н.В. Физикохимия процессов массопереноса в пористых телах. М.: Химия, 1990. – 272 с.]:

где Us, Ue, Um – структурная, электростатическая и молекулярная составляющие энергии взаимодействия гранул;

После этого корректируют компьютерное изображение в соответствии с определенным положением гранул на начальном этапе схватывания цемента и далее работают с этим изображением, меняя его, перенося на него процесс формирования микроструктуры во время гидратации, увеличивая радиусы гранул до получения пористости, соответствующей степени гидратации исходного материала для заданного времени твердения, используя формулу (1).

где Пг – капиллярная пористость цементного камня;

В/Ц- начальное отношение вода/цемент, мас.%;

В результате получают компьютерную модель микроструктуры цементного камня, по которой и осуществляют прогноз поровой микроструктуры цементного камня из исходного сыпучего материала.

Таким образом, заявляемый способ отличается от прототипа тем, что:

– предварительно определяют гранулометрический состав исходного сыпучего материала (цемента);

– измеряют диэлектрическую проницаемость смеси исходного материала с водой в требуемом соотношении;

– определяют степень гидратации исходного материала;

– согласно гранулометрическому составу исходного материала и заданному водоцементному отношению моделируют на компьютере изображение упаковки гранул;

– определяют положение гранул на начальном этапе схватывания цемента методом Монте-Карло исходя из энергии их взаимодействия, соответствующей минимуму свободной энергии системы;

– корректируют компьютерное изображение соответственно этому положению гранул на начальном этапе схватывания материала;

– на откорректированное изображение переносят процесс формирования микроструктуры во время гидратации, увеличивая радиусы гранул до получения пористости, соответствующей степени гидратации исходного материала, определяемой по формуле (4);

– прогноз поровой структуры цементного камня осуществляют по полученной компьютерной модели микроструктуры цементного камня.

Отличия говорят о новизне заявляемого способа.

Непосредственное определение реальных размеров гранул исходного сыпучего материала для цементного камня, измерение диэлектрической проницаемости смеси его с водой, степени гидратации позволяют с высокой точностью смоделировать компьютерную модель упаковки гранул. Взаиморасположение гранул уточняется благодаря моделированию процесса их взаимодействия на раннем этапе твердения. Поэтому, используя формулу (4), характеризующую конечную пористость, с помощью компьютера можно получить достоверную картину поровой структуры цементного камня для заданного момента времени. Следовательно, имея исходный материал, можно заранее, просто и оперативно предсказать его поровую структуру.

Достоверность результатов подтверждена экспериментами. Был произведен анализ поровой структуры цементного камня по заявляемому способу и полученному в результате твердения исходной цементно-водной смеси в течение 28 суток при одних и тех же заданных параметрах.

Заявляемый способ включает действие над материальными объектами (материальным объектом является исходный сыпучий материал для цементного камня) с помощью материальных средств. Гранулометрический состав определяется с помощью сит, для чего его обрабатывают, наносят на стекло и производят подсчет гранул. Измерение диэлектрической проницаемости смеси исходного материала с водой производится при помощи прибора, предназначенного для этой цели. Степень гидратации определяется прокаливанием исходного материала в муфельной печи.

Последующие операции (составление компьютерной модели упаковки гранул и работа с этой моделью) производятся на основе этих данных для конкретного исходного материала. В целом способ направлен на решение конкретной технической задачи, не является ни чисто математическим методом, ни просто программой для электронно-вычислительных машин, не заключается только в представлении информации. Вышесказанное позволяет отнести заявляемый способ к патентоспособным объектам.

Моделирование процесса формирования микроструктуры цементного камня в процессе гидратации подобно заявляемому способу заявителем не выявлено из уровня техники, что позволило судить о наличии “изобретательского уровня”.

На фиг.1 – сформированная согласно гранулометрическому составу компьютерная модель упаковки гранул при температуре 20°С для водоцементного отношения В/Ц=0,25;

на фиг.2 – компьютерная модель упаковки гранул для того же гранулометрического состава при 20°С для В/Ц=0,4;

на фиг.3, 4 – те же модели, откорректированные соответственно положению гранул на начальном этапе схватывания;

на фиг.5 – компьютерная модель микроструктуры цементного камня для В/Ц=0,25, соответствующей 28 суткам твердения; черный цвет соответствует структуре цементного камня, серый цвет – порам;

на фиг.6 – то же, для В/Ц=0,4;

на фиг.7 – микроструктура цементного камня (фото), полученного путем твердения исходного сыпучего материала в течение 28 суток для В/Ц=0,25 при 20°С; темные пятна на снимке – капиллярные поры;

на фиг.8 – то же, для В/Ц=0,4;

на фиг.9, 10 – компьютерное изображение моделей фиг.7, 8, обработанное в редакторе Photo-Paint;

на фиг.11 – диаграммы, полученные путем обработки изображения модели структуры фиг.5 и 6;

на фиг.12 – диаграммы, полученные путем обработки фотоснимков фиг.7, 8. Ось абсцисс – диаметр пор, ось ординат – вероятность их обнаружения.

Реализация способа показана на примере портландцемента М500 Д20 Топкинского завода. Гранулометрический состав цементов определялся автоматизированным анализом на весовом седиментометре ВС-3. Данные гранулометрического состава приведены в таблице 1.

Для сравнения результатов прогнозирования поровой микроструктуры цементного камня с реальной изготавливали из исходного материала образцы размером 20×20×20 мм, которые после изготовления твердели в нормальных условиях 28 суток. Для эксперимента применяли водоцементное отношение 0,25; 0,4.

В соответствии с заявляемым способом степень связанной воды и гидратации цемента за весь период твердения оценивали потерями при прокаливании (таблица 2).

После этого формировалась модель упаковки гранул согласно гранулометрическому составу, заданной температуре и водоцементному отношению (фиг.1, 2) – модельные изображения системы цемент-вода с В/Ц=0,25 и 0,4 при 20°С.

Затем определяют положение гранул в результате их взаимодействия в период, предшествующий схватыванию. Систему цемент-вода рассматривают как коллоидно-дисперсную, положение частиц которой на начало схватывания определяется минимумом свободной энергии. Минимум свободной энергии системы определяется методом математической статистики Монте-Карло, так как решение данного типа задач другими численными методами оптимизации может привести к локальному, а не к абсолютному минимуму. В методе Монте-Карло используются принципы статистической механики, а макроскопические свойства получают усреднением по ансамблю микросостояний системы.

Суть метода заключается в следующем:

1) на основе парного взаимодействия частиц по формулам подсчитывается общая энергия системы. При этом учитывается энергия взаимодействия лишь тех частиц, при котором абсолютное значение энергии минимально (асимптотически приближается к нулю);

2) затем частицы поочередно перемещаются:

– с вероятностью Р=1, если свободная энергия системы уменьшается;

– с вероятностью

3) если после перебора всех частиц изменение энергии меньше заданной погрешности (1%), то считается, что система находится в равновесии.

Расчет парного взаимодействия частиц.

Энергия взаимодействия в рассматриваемой системе обусловлена поверхностными силами. Их действие связано с полями электростатической и электромагнитной природы [Чураев Н.В. Физикохимия процессов массопереноса в пористых телах. М.: Химия, 1990. – 272 с.]. Суммарная энергия взаимодействия определялась молекулярной, электростатической и структурной составляющей:

где Us, Ue, Um – структурная, электростатическая и молекулярная составляющие энергии взаимодействия частиц;

Первые две влияют на отталкивание частиц, молекулярная – на их притяжение.

Равновесные расстояния между частицами в пористом теле отвечают минимуму свободной энергии системы.

где Um – молекулярная составляющая энергии взаимодействия частиц;

В – константа полностью запаздывающих дисперсионных сил, определяется по формуле:

где с – скорость света;

h – расстояние между поверхностями частиц.

где Ue – электростатическая составляющая энергии взаимодействия частиц;

С – концентрация ионов в растворе;

R – универсальная газовая постоянная;

Т – абсолютная температура.

где Ks – постоянная, характеризующая величину силы при h

L – характеризует длину корреляции структурной упорядоченности.

Константы для расчета потенциала принимаются на основе литературных источников [Берлин Л.Е., Бутт Ю.М., Колбасов В.М. К вопросу о кинетике формирования структурной пористости цементного камня. Труды МХТИ им. Менделеева. – Вып. 60. – М., 1967. – С.117-127; Волженский А.В., Буров Ю.С., Колокольников B.C. Минеральные вяжущие вещества. – М.: Стройиздат, 1966. – 230; Шейкин А.Е., Чеховский Ю.В., Бруссер М.И. Структура и свойства цементных бетонов. – М.: Стройиздат, 1979. – 343 c.; Лагойда А.В. Теоретические основы технологии бетона с противоморозными добавками. Дисс. д.т.н. – М., 1987].

Результатом расчета являются координаты частиц, соответствующие минимуму свободной энергии системы цемент-вода. На фиг.3, 4 – изображения отрелаксированной модели, на которых видно образование кластеров из отдельных гранул.

Затем на откорректированную таким образом математическую модель переносят процесс гидратации цемента, увеличивая радиусы частиц до получения общей капиллярной пористости, рассчитываемой в зависимости от В/Ц отношения и температуры твердения по формуле (4).

В результате получили компьютерную модель микроструктуры цементного камня (см. фиг.5-6, В/Ц=0,25 и 0,4 соответственно), по которой анализируют характеристики поровой структуры: дифференциальную пористость, средний размер пор, однородность, места возможного образования трещин и т.д.

Анализ капиллярных пор производился по шести изображениям скола образцов общей площадью 10,8·10 3 мкм2, полученным на растровом электронном микроскопе Tesla BS-301 при увеличении в 2000 раз. Изображения из микроскопа передавались в компьютер при помощи специального блока и программы, минуя операции, связанные с обычной фотографией объекта. Качество снимков можно оценить по фиг.7-8. Изображения обрабатывались в редакторе Photo-Paint (фиг.9-10), затем специально разработанной программой, определяющей поры и их площади. Идентификация пор происходила по отношению к среднему уровню яркости изображения. Результат обработки модельного изображения показан на фиг.11, фотоснимка – на фиг.12. Ось Х в обеих гистограммах – вероятность обнаружения поры размера, отложенного по Y. Как видно, качественно гистограммы пор модельного изображения и фотоснимка следуют одной логике: с увеличением В/Ц количество пор с большим диаметром увеличивается.

Отличия модельной и реальной поровой структуры связаны с качеством снимков структуры, методикой их получения и обработки.

Формула изобретения

Способ прогнозирования поровой структуры цементного камня путем моделирования формирования его микроструктуры в процессе гидратации, при котором гранулы исходного сыпучего материала для цементного камня рассматривают как сферы с реальным распределением по размерам и случайным расположением их в пространстве, отличающийся тем, что предварительно определяют, например, с помощью сит гранулометрический состав исходного материала, измеряют диэлектрическую проницаемость смеси этого материала с водой в требуемой пропорции и степень гидратации исходного материала, а моделирование осуществляют с помощью компьютера, для чего формируют компьютерное изображение упаковки гранул согласно определенному гранулометрическому составу и заданному водоцементному отношению, методом Монте-Карло определяют положение гранул на начальном этапе схватывания цемента, исходя из энергии их взаимодействия, соответствующей минимуму свободной энергии, и корректируют компьютерное изображение соответственно этому положению гранул на начальном этапе схватывания цемента, затем на откорректированное изображение переносят процесс формирования микроструктуры во время гидратации, увеличивая радиусы гранул до получения пористости, соответствующей степени гидратации исходного материала для заданного времени твердения, определяемой по формуле

где Пк – капиллярная пористость цементного камня;

В/Ц – начальное отношение вода/цемент, мас.;

затем получают компьютерную модель микроструктуры цементного камня, по которой осуществляют прогноз поровой структуры цементного камня, получаемого из исходного сыпучего материала.

РИСУНКИ