Известно, что переменное низкочастотное магнитное поле слабо экранируется металлическими стенками трубопроводов. Поэтому для решения задач по отслеживанию движения, обнаружению остановившихся внутритрубных устройств (скребков, поршней, диагностических приборов типа «профилемер» и «ультраскан» и пр.) и точного определения их местоположения с поверхности трубопровода широко используются приборы, реализованные по методу низкочастотного электромагнитного поля.

На внутритрубных устройствах устанавливаются передатчики (излучатели) переменного низкочастотного магнитного поля, а с поверхности излучение от этих передатчиков принимается высокочувствительными низкочастотными приемниками.

Надежность приема сигнала передатчика и величина расстояния от трубы, на котором уверенно принимается сигнал, зависит, кроме схемотехнических и конструктивных решений приборов, от толщины стенки трубопровода и от частоты низкочастотного переменного магнитного поля.

Чем тоньше стенка трубопровода и ниже частота переменного магнитного поля, тем меньше требуется мощность передатчика, и, соответственно, увеличивается ресурс работы этого передатчика от внутреннего источника питания, что весьма немаловажно при работе на протяженных участках трубопроводов. Толщину стенки трубопровода выбирать не приходится, а вот частоту переменного магнитного поля разработчик приборов может менять в пределах, определяемых следующими соображениями.

Как уже говорилось, чем ниже частота переменного магнитного поля, тем меньше она экранируется (меньше потери излучаемой энергии) металлическими стенками трубопровода и грунтом. В пределе это нулевая частота, т.е. постоянное магнитное поле. Однако чем ниже частота, тем сложнее (требуется больше времени) выделить полезный сигнал от передатчика на фоне мощных электромагнитных помех от различных промышленных электроустановок, помех от токовой защиты трубопровода и пр.

Для постоянного магнитного поля помехой является намагниченность трубопровода магнитным полем земли или намагниченность отдельных участков трубопровода предварительным пропуском внутритрубного магнитного устройства, например, магнитного скребка или магнитного дефектоскопа.

Поэтому, если внутритрубный низкочастотный передатчик с низкой частотой излучаемого магнитного поля движется относительно приемника с определенной скоростью, то приемник может просто не успеть принять сигнал и произойдет пропуск или не обнаружение внутритрубного устройства с передатчиком.

– С другой стороны, при повышении частоты резко возрастают потери излучаемого сигнала и, кроме того, при повышении частоты излучаемого сигнала до уровня промышленной частоты (50Гц) резко возрастает уровень помех.

Исходя из этих соображений, разработчики выбирают частоту работы приборов в диапазоне от 10 до 30 Гц. Наиболее распространенной является частота 22 Гц.

Выбор этой частоты определяется ещё и тем, что при разработке приборов новой конструкции всегда стоит задача их совместимости с приборами предыдущих модификаций. Например, низкочастотный передатчик, разработанный и выпускаемый какой-либо фирмой, может использоваться в работе с приемником другой фирмы.

Одной из проблем, которая возникает у пользователей приборов сопровождения, реализованных на принципе низкочастотного магнитного поля, является невозможность получить от разработчика этих приборов точной гарантии, что сигнал от установленного на внутритрубном устройстве низкочастотного передатчика может быть обнаружен наземным низкочастотным приемником в какой-то определенной точке трубопровода с большой толщиной стенки трубы, если трубопровод в этой точке находится на большой глубине под землей.

Почему? Да потому, что очень много факторов влияет на обеспечение уверенного приема в сложных условиях. Это и окружающая помеховая обстановка – работающие близко электроустановки, проходящая рядом ЛЭП и т.д., и, что бывает очень часто, ухудшение параметров (ослабление сигнала излучения от передатчика) самими пользователями приборов при неправильной установке ими передатчика на внутритрубное устройство.

Ослабление сигнала излучения низкочастотного передатчика при установке его на внутритрубное устройство (скребок, поршень и пр.) происходит, зачастую, от того, что окружающие передатчик металлические ферромагнитные детали устройства экранируют излучаемый сигнал.

В какой-то степени проблему можно снять, если перед началом работы внутритрубное устройство с установленным передатчиком проверить на уверенный прием низкочастотного сигнала низкочастотным приемником на воздухе.

Определив максимальную дальность приема сигнала по воздуху, можно затем по приведенному ниже графику определить максимальную дальность приема при установке внутритрубного устройства с передатчиком, излучающем на частоте 22Гц, в трубопровод с определенной толщиной стенки трубы.

Рис.1. Номограмма для определения растояния обнаружения передатчика локатором в случае, когда сигнал передатчика ослаблен металлической стенкой трубы.

Расмотрим пример, который показан синими стрелками на рис.1 выше. Предположим, что локатор обнаруживает передатчик, установленный на внутритрубный снаряд, с расстояния 25 м по воздуху (т.е. в отсутствии ослабления сигнала стенкой трубы). Если этот снаряд с передатчиком находится внутри трубопровода с толщиной стенки 15 мм, то максимальное расстояние, с которого локатор сможет обнаружить сигнал от этого передатчика, составит не более 10 м.

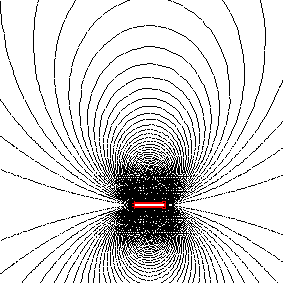

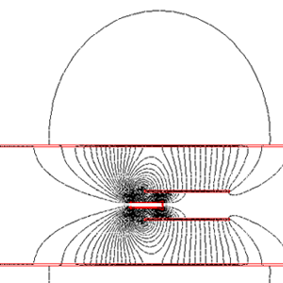

Магнитное поле передатчика в первом приближении является полем магнитного диполя. На рис. 2 показаны силовые линии такого поля. Расчеты показывают, что напряжённость поля от передатчика на воздухе падает пропорционально расстоянию в четвертой степени. Это очень быстрое падение.

Современные передатчики в отсутствии экранирующей их трубы обнаруживаются локаторами на расстоянии не более 20-30 метров по воздуху. Теоретически это расстояние можно увеличить за счет уменьшения ширины резонанса, в котором излучает передатчик, и на который, также в резонанс, настроен локатор. Это можно сделать, если увеличить качество колебательного контура и остроту резонансной кривой.

Но при последующей установке такого передатчика с очень узким диапазоном излучения в различные по конструкции внутритрубные снаряды и при их движении внутри трубопроводов с различными диаметрами и толщиной стенок, неизбежно будет происходить “расстройка” резонансной частоты в силу изменения общей индуктивности магнитной системы.

На практике это приводит к тому, что дальность обнаружения локатором передатчика снаружи трубопровода оказывается меньше для передатчиков со слишком узким диапазоном излучения (острая резонансная кривая) по сравнению с предатчиками, у которых резонансная кривая “размыта”.

Таким образом, существует определенный оптимум между максимальной дальностью обнаружения “голого” передатчика в воздухе и дальностью обнаружения этого же передатчика, установленного на внутритрубный снаряд и помещенного внутрь трубопровода.

Следующим важным моментом является правильное размещение передатчика внутри металлического корпуса внутритрубного снаряда.

Рис.2. Сигнал от передатчика в воздухе является полем магнитного диполя

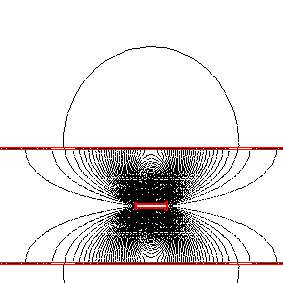

Рис.3. Ослабление сигнала стенками трубопровода

Дело в том, что металлические стенки трубопровода замыкают на себя значительную часть магнитного поля передатчика (см. рис.3). На практике сигнал от передатчика, находящегося внутри трубопровода с толщиной стенки 20 мм, обнаруживается на расстоянии не более 8 м (см. рис.1).

Это обстоятельство нужно учитывать при проведении внутритрубных диагностических или очистных работ на глубоко расположенных трубопроводах.

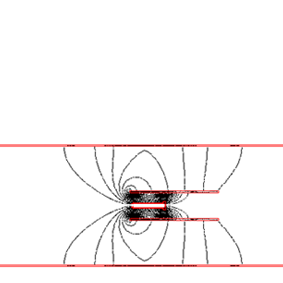

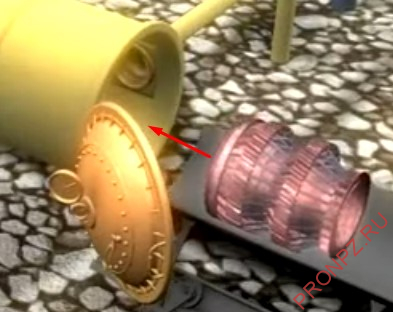

Рис.4. Неправильная установка передатчика целиком внутрь корпуса снаряда сильно ослабляет сигнал

Рис.5. Сигнал от передатчика, выступающего на половину длины из металлического корпуса снаряда не ослабляется

Установка передатчика целиком внутри стального корпуса снаряда приводит к ещё большему экранированию магнитного поля (см. рис. 4). Сигнал от такого передатчика очень сложно обнаружить снаружи трубопровода. Поэтому при установке низкочастотного передатчика во внутритрубный снаряд со стальным корпусом необходимо обеспечить его выступание из корпуса не менее чем на половину длины.

При такой установке стальной корпус снаряда служит удлинителем диполя и увеличивает дальность обнаружения сигнала передатчика (см. рис. 5).

Приборы поиска поршней

Назначение приборов поиска поршней:

- контроль за передвижением очистного поршня в трубопроводе;

- определение местонахождения остановившегося поршня в трубопроводе.

Принцип действия:

- передатчик излучает низкочастотные электромагнитные сигналы, обладающие высокой пропускной способностью;

- приёмник принимает, обрабатывает и регистрирует сигнал от передатчика (или звуковые колебания поршня);

- проанализировав данные приемкика устанавливается место нахождение поршня.

| Поисковый передатчик | ||

|

Варианты исполнения передатчиков С:

Тироразмеры передатчиков:

|

| Поисковый приемник | ||

|

Приемник П-Р:

Приемник П-Т:

Приемник П-АП:

Принцип работы приемника П-АП: |

Технические характеристики передатчика:

| Модель передатчика | С-42 | С-80 | |

| Расстояние устойчивого сигнала по воздуху, м | 8 | 25 | |

| Длительность работы от батарей (15Ач) при Токр.ср. = 20?С, час |

непрерывный режим | 100 | 120 |

| сигнал/пауза = 1/1 | 200 | 270 | |

| сигнал/пауза = 1/2 | 280 | 350 | |

| сигнал/пауза = 1/3 | 370 | 450 | |

| Количество щелочных батарей 1,5В | 3 шт. (тип AA) | 6 шт. (тип D) | |

| Рабочая температура использования, ?С | -40…+50 | ||

| Выдерживаемое давление корпуса, атм | 125 | ||

| Масса не более, кг | 1,5 | 9 | |

| Габариты передатчика без фланца, мм | 42х256 | 80х455 |

Технические характеристики приемника:

| Модель приемника | П-Р | П-Т | П-АП | |

| Рассотяние приема по воздуху, м | 25 | 25 | 500…1000 | |

| Длилельность работы батарей, час | 60 | — | 100 | |

| Источник питания | 4 шт. (АА) | Переменный ток | 4 шт. (АА) | |

| Напряжение питания, В | 1,5 | 220 | 1,5 | |

| Рабочая температура использования, ?С | -15…+50 | -25…+50 | -40…+50 | |

| Масса не более, кг | приемник | 0,9 | 0,9 | 1,0 |

| антена (датчик) | 1,2 | 2,5 | 0,2 | |

| Габаритные размеры приемника, мм | 110х50х250 | 80х60х200 | 110х60х240 |

Комплект поставки:

- Передатчик / Приемник

- Паспорт (Инструкция по эксплуатации)

Сущность изобретения: устройство содержит индукционный феррозондовый преобразователь 1 напряженности магнитного поля в электрическое напряжение, индукционный феррозондовый датчик 2, генератор 3 импульсов, усилитель 4, выпрямитель 5 напряжения, интегратор 6, суммирующий усилитель 7, компаратор 8 напряжения, задатчик 9 напряжения порога, коммутатор 10, индикатор 11, триггер 12. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 08 В 9/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4854257/12 (22) 27.07.90 (46) 07.04,92. Бюл. ¹ 13 (75) А.И.Петрук, А.П.Подолян, В.А.Кошовник, А.И.Кравцов, В.А.Горенко и В.С,Гальтяев (53) 621.7.024 (088.8) (56) Патент США ¹ 3673629, кл. B 08 B 9/04, 1972. (54) УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ

ОЧИСТНОГО ПОРШНЯ В ТРУБОПРОВОДЕ

ÄÄ543ÄÄ 1724397 А1 (57) Сущность изобретения: устройство содержит индукционный феррозондовый преобразователь 1 напряженности магнитного поля в электрическое напряжение, индукционный феррозондовый датчик 2, генератор

3 импульсов, усилитель 4, выпрямитель 5 напряжения, интегратор 6, суммирующий усилитель 7, компаратор 8 напряжения, задатчик 9 напряжения порога, коммутатор

10, индикатор 11, триггер 12. 1 з,п. ф-лы, 2 ил.

1724397

Изобретение относится к устройствам для обнаружения очистного поршня в трубопроводе и может быть использовано при проведении очистки внутренних поверхностей трубопроводов.

Известно устройство для обнаружения очистного поршня в трубопроводе, содержащее равномерно закрепленные одноименными полюсами в плоскости, перпендикулярной оси трубопровода, по окружности корпуса очистного поршня постоянные магниты и приемник, имеющий расположенный с внешней стороны трубопровода индукционный феррозондовый датчик и индикатор.

Недостатком. известного устройства является невысокая точность обнаружения очистного поршня.

Целью изобретения является повышение точности обнаружения путем определения места нахождения поршня.

На фиг. 1 дана функциональная схема приемной части устройства; на фиг. 2 — эпюры напряжений, поясняющие работу устройства.

В состав устройства входит индукционный феррозондовый преобразователь 1 напряженности магнитного поля в электрическое напряжение, в свою очередь состоящий из индукционного феррозондового датчика 2, подмагничивающая обмотка которого подключена к выходу генератора 3 импульсов, а сигнальная обмотка — к входу усилителя 4, выход которого соединен с входом выпрямителя 5 напряжения. Выход выпрямителя 5 напряжения, являющийся и выходом преобразователя 1 напряженности магнитного поля в электрическое напряжение, подключен к инверсному входу интегратора 6 (дифференциального интегрирующего усилителя) и первому входу суммирующего усилителя 7, К второму входу суммирующего усилителя 7 подключен выход интегратора 6 (дифференциального интегрирующего усилителя), имеющего единичный коэффициент усиления.

Выход суммирующего усилителя 7 одновременно соединен с прямым входом интегратора 6 и первым входом компаратора 8 напряжения. С вторым входом компаратора 8 напряжения соединен выход задатчика 9 напряжения порога. Устройство также содержит коммутатор 10, индикатор 11 и триггер 12, Выход компаратора 8 напряжения соединен с первым входом триггера 12, с вторым входом которого соединен выход коммутатора 10. Прямой выход триггера 12 подключен к входу индикатора 11, Инвертирующий выход триггера 12 соединен с управляющим входом генератора 3 импульсов.

Работа устройства заключается в следу5 ющем.

Приемная часть устройства устанавливается над трубопроводом, при этом индукционный феррозондовый датчик размещается в вертикальном положении.

10 После включения питания с помощью коммутатора 10 на входе R триггера 12 формируется сигнал, устанавливающий триггер 12 в нулевое состояние. Сигнал высокого логического уровня с инверсного выхода Q триг15 гера 12 поступает на генератор импульсов, разрешая запитывание подмагничивающей обмотки феррозондового датчика 2. В связи с тем, что в районе трубопровода всегда имеется некоторая фоновая напряженность

20 магнитного поля, не изменяющаяся во времени (или слабо изменяющаяся), на выходе сигнальной обмотки появляется переменное напряжение, которое после усиления в усилителе 4 и выпрямления на выпрями25 теле 5 поступает на дифференциальный интегрирующий усилитель 6. После окончания переходного процесса на выходе дифференциального интегрирующего усилителя 6 устанавливается напряжение

30 U6 = -05, где U5 — напряжение на выходе выпрямителя 5 напряжения.

На выходе суммирующего усилителя 7 устанавливается напряжение

35 Uj = К7 (06+05), где К7 — коэффициент усиления суммирующего усилителя 7.

B установившемся режиме Uj = 0;

С помощью задатчика 9 напряжения по40 рога на втором входе компаратора 8 напряжения устанавливается напряжение

0 > 09 > 07макс, где 07Ma c — максимально возможное отрицательное напряжение на выходе суммиру45 ющего усилителя 7.

Компаратор 8 напряжения осуществляет сравнение напряжений Ug и Uj, Сигнал на его выходе равен

08 = Up npu Ug < 07;

50 Ов = U1 при 09 > Uj, где Uo и 01 — соответственно напряжения низкого и высокого логических уровней.

В установившемся режиме Ug < (Uj = О), поэтому 06 — Uo.

55 Сигнал на выходе RS-триггера равен

012 = 0 при Ua = Uo и U1o — = U1;

U12 = 1 и ри Ua = 01 и 0 1о = Uo, U12 = (хранение информации) при

06 = Оо и U1o – =U1, 1724397

55 где 0щ — напряжение на выходе коммутатора 10.

До окончания переходного процесса в схеме соблюдается соотношение U

В момент прохода очистного элемента под местонахождением приемной части прибора напряженность магнитного поля в районе индукционного феррозондового датчика увеличивается, что вызывает увеличение напряжения на выходе выпрямителя

5.

Дальнейшая работа схемы поясняется эпюрами напряжений (фиг. 2).

Увеличение напряжения Us вызывает уменьшение напряжения 0е. Однако постоянные времени изменения напряжений Us и Uo будут различные. B связи с этим на выходе суммирующего усилителя 7 появится бросок отрицательного напряжения. При прохождении им уровня Ug на выходе компаратора 8 напряжения появится сигнал.высокого логического уровня, по которому . RS-триггер 12 переведется в единичное состояние, приводящее к работе индикатор

11, сигнализирующий о моменте прохождения поршня. Одновременно с этим по сигналу низкого логического уровня с инвертирующего выхода RS-триггера 12 генератор 3 импульсов отключится.

Устройство работоспособно и без связи

RS-триггер 12 — генератор 3 импульсов. Однако она введена для снижения потребляемого тока приемной частью после прохождения поршня. Это позволит продлить время автономной работы устройства.

Связь выход суммирующего усилителя

7 — прямой вход дифференциального интегрирующего усилителя б позволяет избегать изменения сигнала на выходе суммирующего усилителя 7 при изменении температуры окружающей среды (дрейф нуля) и частичного снижения напряжения источников питания.

Данное устройство повышает точность

5 обнаружения путем определения места нахождения поршня.

Формула изобретения

1. Устройство для обнаружения очистного поршня в трубопроводе, содержащее

10 равномерно закрепленные одноименными полюсами в плоскости, перпендикулярной к оси трубопровода, по окружности корпуса очистного поршня постоянные магниты и приемник, имеющий расположенный с

15 внешней стороны трубопровода индукционный феррозондовый датчик и индикатор, о тличающееся тем,что,c целью повышения точности обнаружения путем определения места прохождения поршня, оно

20 снабжено генератором импульсов, усилителем, выпрямителем напряжения, а приемник имеет интегратор, суммирующий усилитель, компаратор напряжения, задатчик напряжения порога, коммутатор и триг25 гер, при этом выход генератора импульсов соединен с подмагничивающей обмоткой феррозондового датчика, сигнальная обмотка которого соединена через последовательно связанные усилитель и выпрямитель

30 напряжения с первыми входами суммирующего усилителя и интегратора, который выходом подключен к второму входу суммирующего усилителя, соединенного выходом с вторым входом интегратора и

35 первым входом компаратора напряжения, который выходом связан с первым входом триггера, соединенного прямым выходом с входом индикатора, причем выход коммутатора соединен с вторым входом триггера, а

40 выход задатчика напряжения порога подключен к второму входу компаратора напряжения.

2. Устройство по и. 1, о т л и ч а ю щ е ес я тем, что инверсный выход триггера сое45 динен с управляющим входом генератора импул ьсов.

1724397

7Уд

tS)

Р3ур Я

Составитель С. Алексанов

Редактор Л. Гратилло Техред М.Моргентал Корректор Э. Лончакова

Заказ 1136 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат “Патент”, г. Ужгород, ул.Гагарина, 101

В

газовой динамике подвижную непроницаемую

для частиц среды поверхность принято

называть поршнем.

Граничное условие,

которому удовлетворяет скорость газа

на поршне в случае одномерных течений,

имеет вид

(4.1)

где

xП

– координата

поршня.

Рассмотрим

следующую задачу. Пусть полупространство

x>0

занято однородным покоящимся

газом. Его параметры помечаем индексом

0: p0

, ρ0

, a0

, v0=0.

Например, это может быть газ в

полубесконечной цилиндрической трубе,

ось которой направлена по координатной

оси x,

ограниченный непроницаемой плоской

поверхностью (поршнем) x=0.

Предположим, что, начиная с момента t=0

, поршень

приходит в движение с нулевой начальной

скоростью (случай

рассмотрим позже).

Тогда

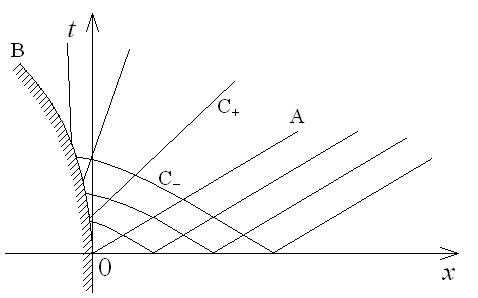

звуковая характеристика ОА

: x=a0t

будет отделять невозмущенный газ от

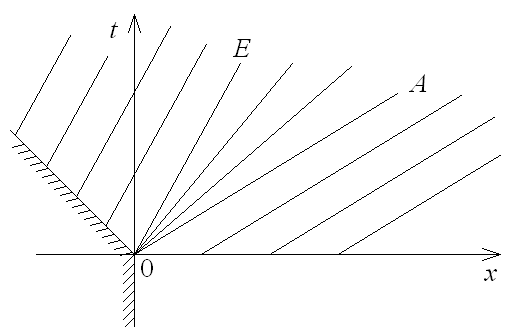

возмущенного (рис. ). По теореме о

примыкании, течение в окрестности этой

характеристики слева от нее представляет

собой простую волну. Вплоть до момента

градиентной катастрофы (если таковая

возникает) либо на всем полубесконечном

интервале времени 0<t<∞

(если движение остается непрерывным)

удельная энтропия s

и инвариант l

сохраняют свои значения постоянными:

s(t;x)≡s0

,

l(t;x)≡l0

.

(4.2)

Действительно,

изоэнтропичность рассматриваемого

течения следует из его адиабатичности

и непрерывности, а также из однородности

распределения энтропии по частницам в

начальный момент времени, а постоянство

инварианта l

во всем потоке – из равенства значений

l

на всех C––

характеристиках, которые приходят в

область плоскости (x;t),

“занятую” возмущенным газом, из области,

отвечающей невозмущенному однородному

состоянию.

Пусть

скорость поршня во все время движения

переменна. Тогда течением в виде простой

волны, распространяющейся по газу

вправо, будет занята вся часть OAB

плоскости (x;t),

находящаяся между траекторией поршня

OB

и передним фронтом возмущения OA

(рис. ).

Заметим,

что траектория

OB

поршня является C0

– характеристикой (в силу условия

равенства скорости поршня и скорости

частиц газа, контактирующих с поршнем).

Именно поэтому характеристики семейства

С+

уходят от поршня (с ростом времени t

), а характеристики семейства C–

приходят к поршню.

Пусть

закон движения поршня xП(t)

задан, то есть известно уравнение линии

OB

. Для удобства ограничимся рассмотрением

случая совершенного газа с показателем

адиабаты γ .

Обозначим

u

скорость поршня (точнее, ее проекцию

на ось x

). Из равенств

можно выразить t

и xП

в виде функций от u:

t=t(u),

xП=xП(t)

. Подставляя

эти выражения во второе равенство (3.2),

выразив предварительно a

через v

из первого

равенства (3.2), которое в данном случае

имеет вид

(4.3)

В результате

получим

где

.

Знание

зависимости f(u)

(или, что то же самое, f(v)

) позволяет

полностью описать течение возмущенного

газа в виде волны Римана (см. §3).

Таким образом

решается задача о поршне для случая,

когда возникающее движение газа не

содержит сильных разрывов (ударных

волн). Если разрывы все же возникают, то

полученное решение годится на интервале

времени от начала движения поршня до

момента наступления первой градиентной

катастрофы.

Когда поршень

выдвигается из газа достаточно быстро,

возможным становится отрыв частиц газа

от поршня. Нетрудно заметить, что модуль

направленной влево скорости частиц не

может превышать значения

(4.4)

поскольку

в равенстве (4.3) скорость звука a

не может быть отрицательной. Величина

(4.4) называется скоростью

нестационарного истечения газа в вакуум.

На границе газ-вакуум давление, плотность

и скорость звука (при адиабатическом

движении) обращаются в нуль.

Если поршень выдвигается со скоростью

большей, чем

vmax

, то между ним и областью, занятой газом,

образуется зона вакуума.

В

предельном случае, когда поршень с

самого начала движения имеет скорость,

большую, чем vmax

,

направленную влево, газ будет двигаться

точно так же, как если бы в момент t=0

мгновенно исчезла перегородка, отделяющая

полупространство x>0

, занятое однородным покоящимся газом,

от полупространства x<0

, в котором газ отсутствует. Возникающее

течение представляет собой центрированную

простую волну и описывается формулами

(3.3), в которых следует положить

l0=-2a0/(γ-1)

. Такое течение естественно называть

нестационарным истечением газа в вакуум.

Область, занятая в момент

t

движущимся газом, определяется условием

а

зависимости скорости частиц и скорости

звука от t

, x

имеют вид

(4.5)

Формулами

(4.5) описывается центрированная простая

волна в задаче о поршне, выдвигающемся

с постоянной скоростью из трубы с газом.

Причем задний фронт центрированной

волны Римана распространяется со

скоростью

. В плоскости (x;

t)

ему отвечает

C+-характеристика

OE

(рис. ).

Течение

между этим фронтом и поршнем представляет

собой однородный поток, скорость в

котором равна скорости поршня (область

BOE

на рис. ).

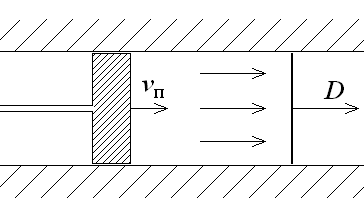

Перейдем

теперь к случаю движения поршня в сторону

области, занятой покоящимся газом.

Возникающая здесь простая волна является

волной сжатия, поэтому в какой-то момент

времени обязательно произойдет

градиентная катастрофа. Эта катастрофа,

сопровождающаяся появлением ударной

волны, может наступить и в начальный

момент t=0,

если поршень приходит в движение с

ненулевой начальной скоростью.

Начнем

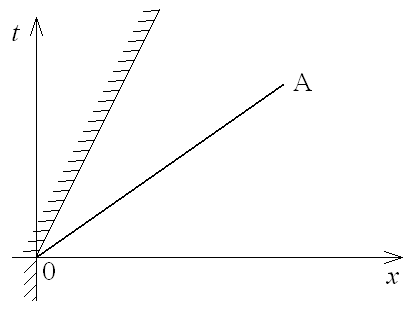

с рассмотрения последнего случая. Пусть

скорость поршня постоянна:

при t>0

. Данная задача допускает решение, в

котором невозмущенный газ отделен от

движущегося ударной волной, интенсивность

которой не зависит от времени и

определяется скоростью поршня.

(Доказательство единственности этого

решения см., например, в [Овсянников,

с. 206, § 18]). Весь газ, находящийся за

фронтом ударной волны движется с одной

и той же постоянной скоростью – скоростью

поршня (рис.___).

Определим

параметры возмущенного газа по заданным

значениям ρ0

, p0

, γ

и скорости поршня vП

. Для этого

воспользуемся условиями на ударной

волне, выражающими непрерывность

плотности потока массы, импульса и

энергии через поверхность сильного

разрыва [Седов I;

Черный; Овсянников; Ландау, Лифшиц].

В подвижной системе

отсчета, связанной с поверхностью

разрыва, указанные условия записываются

в виде

Здесь

ρi

, vi

, pi

( i=1,2

) – предельные значения плотности,

скорости и давления газа при подходе к

поверхности разрыва с одной и другой

стороны.

В

неподвижной системе отсчета, обозначая

скорость фронта ударной волны D

, будем иметь

(4.6)

где

ρ

, p

и v=vП

– плотность,

давление и скорость газа, находящегося

между поршнем и ударной волной.

Из первого равенства

получаем

(4.7)

Второе равенство

с учетом первого приводит к соотношению

(4.8)

Тогда

последнее условие (4.6) приобретает вид

квадратного уравнения относительно D

:

Решая

его (учитывая, что

и

), получим

(4.9)

Подставляя

данное выражение

D

в (4.7), (4.8),

найдем зависимости для плотности и

давления сжатого ударной волной газа

от скорости поршня.

В

предельном случае vП

>>

a0

быстро выдвигающегося поршня скорость

ударной волны оказывается прямо

пропорциональной скорости поршня:

Тогда из

(4.7) получим

, что, как известно, соответствует

максимально возможной степени сжатия

газа в ударной волне.

В

другом предельном случае vП

<<

a0

скорость ударной волны приблизительно

равна скорости звука: D

≈ a0

. Этот вывод вполне очевиден, если учесть,

что слабые возмущения распространяются

по сжимаемой среде как раз со скоростью

звука. Менее очевидной представляется

оценка для скачка давления в слабой

ударной волне. Из (4.8) получаем

(4.10)

Тогда,

например, для воды, в которой при

нормальных условиях скорость звука –

около 1400 м/с,

а плотность массы – 1000

кг/м3,

при скорости

поршня 1 м/с

скачок

давления составляет ∆p

≈ 1,4∙106

Па,

что примерно в 14

раз больше атмосферного давления. Такое

явление носит название гидравлического

удара и

наблюдается при резком закрывании (или

неисправности) запорных устройств в

водопроводных сетях или в трубопроводах.

Внезапно появляющаяся на пути потока

жидкости в трубе преграда «превращается»

во вдвигающийся поршень, если систему

отсчета связать с движущейся жидкостью.

В некоторых случаях гидравлический

удар приводит к разрыву трубопроводов.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Очистные устройства

Помимо коррозии, магистральному газопроводу угрожает загрязнение его внутренней поверхности частицами породы, окалины, отслоившейся от труб, конденсатом, водой и т.д., что привод к снижению его пропускной способности. Поэтому внутреннюю полость газопровода периодически очищают при помощи очистных устройств – поршней – без прекращения подачи газа.

Очистной поршень движется по очищаемому участку газопровода под воздействием высокого давления природного газа. Который подаётся из расположенного по близости действующего газопровода. Продувка участка построенного магистрального газопровода с пропуском очистного поршня считается законченной, если после вылета поршня из выходного патрубка выходит струя незагрязнённого газа. В противном случае пропуск очистного поршня повторяется до получения положительного результата.

Также, существуют более сложные диагностические поршни – дефектоскопы. Их назначение – сканирование внутренней полости трубы и выявление дефектов – внутритрубная дефектоскопия. Поршни запускаются в трубопровод и извлекаются из него с помощью специальных устройств, называемых камерами приема-запуска. Как правило, они располагаются на узлах подключения компрессорных станций.

Механизм очистки газопровода

Очистка производится следующим образом: поршень запасовывается в камеру запуска, освобожденную от газа, после чего крышка камеры закрывается, и в нее подается газ. Давление постепенно растет, пока не станет достаточным для того, чтобы сдвинуть поршень с места и протолкнуть его в газопровод, после чего уже поршень движется под давлением транспортируемого газа. На узле подключения компрессорной станции поршень поступает в камеру приема, а вся скопившаяся перед ним грязь отводится в приемный колодец или конденсатосборник.

Через каждые 25-30 километров на трубопроводе установлены линейные крановые узлы, предназначенные для локализации участка между ними как при аварийном разрыве трубы, так и для проведения плановых ремонтных работ. Кроме того, краны предусмотрены на перемычках, отводах, в местах перехода через естественные и искусственные преграды.

Краны эти, в основной массе, пневмоприводные, то есть, запирающий элемент приводится в действие давлением газа. В данном случае, давлением импульсного газа, отпираемого из основного трубопровода, затем поступающего в гидробаллон и передающего давление через жидкость на поршень гидропривода, который и проворачивает расположенный в трубе затвор.

Управление линейными кранами осуществляется удаленно – со счета управления диспетчерской службы газотранспортной компании. Кран управляется путем подачи команд на электропневматический узел управления, который и открывает подачу газа в гидробаллоны. Также каждый линейный крановый узел оборудован свечой, предназначенной для сброса в атмосферу газа с отключенного участка газопровода.

Продувку с пропуском очистных поршней осуществляют на трубопроводах проложенным любым способом. При этом очистные поршни пропускают по участкам трубопровода, длина которых не превышает расстояния между двумя соседними отключающими устройствами – кранами или задвижками. Поршень движется под давлением сжатого воздуха, подаваемого непосредственно от компрессоров, или природного газа из действующего газопровода, проходящего вблизи строящегося объекта или подаваемого с газового промысла. При продувке также применяют системы подачи воздуха или газа с использованием ресиверов. Давление воздуха (газа) в ресивере (соотношение его длины и длины очищаемого участка 1:1) зависит от диаметра трубопровода.

Магистральные газопроводы, проложенные надземно на опорах, продувают одновременно с пропуском очистных поршней-разделителей под давлением сжатого воздуха или газа (скорость не более 10 км/ч, протяжённость участков не более 10км). Окончательно загрязнения удаляют продувкой без пропуска очистных устройств путём создания в трубопроводе скоростных потоков воздуха или газа. Протяжённость участка трубопровода, продуваемого без пропуска очистного поршня, не должна превышать 5 км.