Содержание

- Механические потери

- Потери в подшипниках и уплотнении вала

- Гидравлические потери

- Гидродинамическое трение

- Потери на гидродинамическое трение в трубах

- Потери на перемешивание при расширении поперечного сечения

- Потери на перемешивание при сужении поперечного сечения

- Вихревые потери

- Потери при изменении направления потока

- Дисковое трение

- Протечки

- Распределение потерь как функция быстроходности насоса

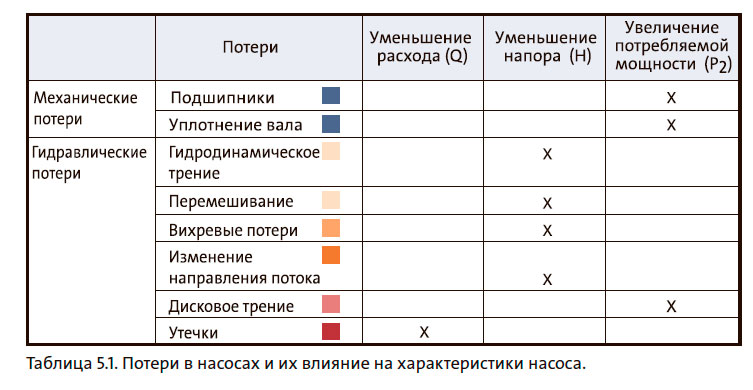

Виды потерь

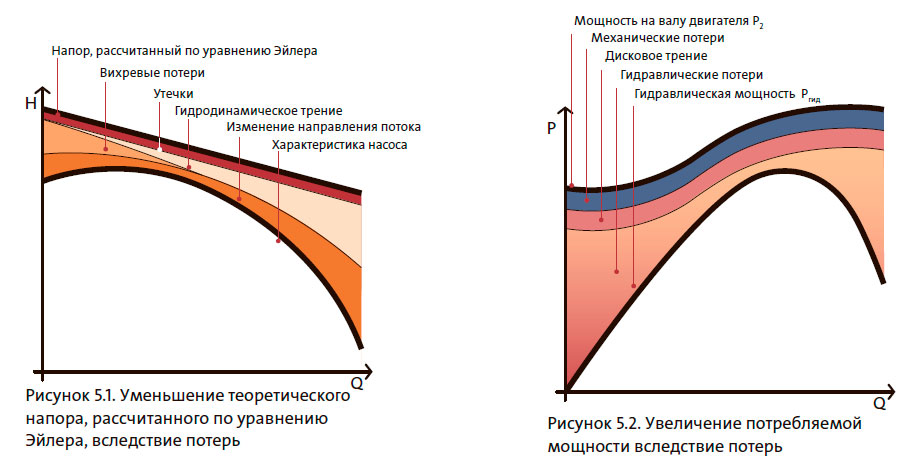

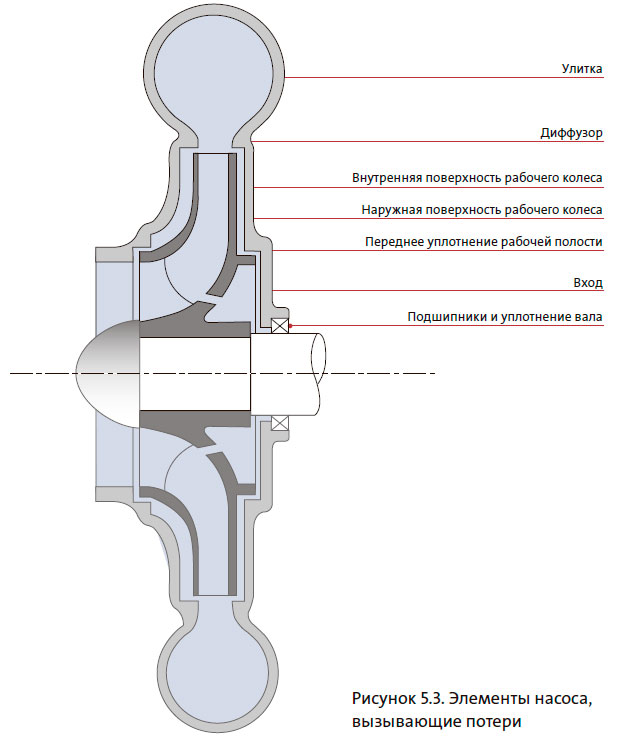

Уравнение Эйлера для насоса представляет простое описание показателей рабочего колеса без учета потерь. В реальности, из-за ряда механических и гидравлических потерь в рабочем колесе и корпусе насоса, производительность насоса меньше, чем рассчитанная по уравнению насоса Эйлера. Вследствие этих потерь напор насоса ниже теоретического, а потребляемая мощность выше, см. рисунки 5.1 и 5.2. Это приводит к снижению коэффициента полезного действия. В этой части рассмотрены различные виды потерь и представлены несколько простых моделей для расчета этих потерь. Эти модели также могут быть использованы для анализа результатов испытаний.

Характеристики насоса можно определить с помощью теоретических или эмпирических расчетных моделей для каждого отдельного вида потерь. Соответствие фактическим характеристикам зависит от того, насколько подробны модели и до какой степени они описывают фактический тип насоса.

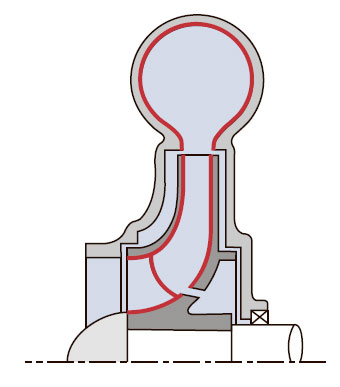

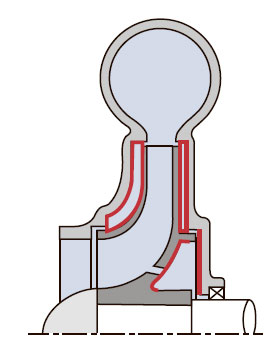

На рисунке 5.3 показаны элементы насоса, которые приводят к механическим и гидравлическим потерям. К ним относятся подшипники, уплотнение вала, переднее и заднее уплотнения рабочей полости, вход, рабочее колесо и спиральная камера или направляющий аппарат. Далее этот рисунок используется для иллюстрации того, где возникают потери каждого вида.

Механические потери

Муфта насоса или привод включает в себя, в зависимости от типа насоса, подшипники, уплотнения вала, шестерню. Все эти детали вызывают потери из-за механического трения. Далее рассматриваются потери в подшипниках и уплотнениях вала.

Потери в подшипниках и уплотнении вала

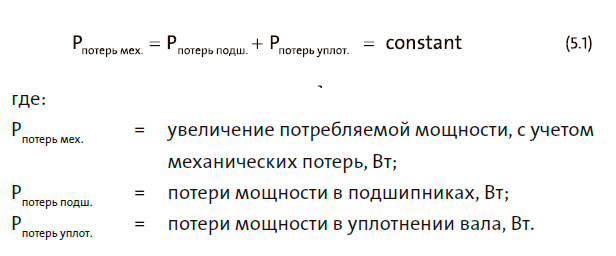

Потери в подшипниках и уплотнении вала — называемые паразитными потерями — обусловлены трением. Их часто моделируют константой, добавляемой к потребляемой мощности. Однако размер потерь может изменяться в зависимости от давления и частоты вращения.

Следующая формула служит для оценки увеличения потребляемой мощности, с учетом потерь в подшипниках и уплотнении вала:

Гидравлические потери

Гидравлические потери возникают при прохождении жидкости через насос. Эти потери возникают из-за трения или вследствие того, что жидкость при прохождении через насос должна изменять направление движения и скорость. Это вызвано изменениями поперечного сечения и прохождения через вращающееся рабочее колесо. В следующих разделах описаны различные виды гидравлических потерь в зависимости от механизма их возникновения.

Гидродинамическое трение

Гидродинамическое трение возникает в местах, где жидкость соприкасается с поверхностями вращающегося рабочего колеса и внутренними поверхностями корпуса насоса. Гидродинамическое трение приводит к снижению давления, которое вызывает уменьшение напора. Величина потерь, обусловленных гидродинамическим трением, зависит от шероховатости поверхности и скорости движения жидкости относительно поверхности.

Модель

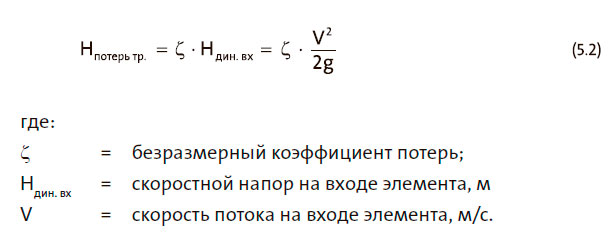

Гидродинамическое трение возникает во всех элементах проточной части, через которые протекает жидкость. Гидродинамическое трение обычно рассчитывают отдельно, как потери на трение в трубе, то есть как коэффициент падения давления, умноженный на напор на входе элемента:

Таким образом, потери на гидравлическое трение возрастают пропорционально квадрату скорости потока, см. рисунок 5.4

Коэффициенты потерь можно найти в специальных справочниках. Отдельные элементы, например, входной и выходной кожухи, на которые рабочее колесо не оказывает непосредственного влияния, могут быть рассмотрены с учетом постоянного коэффициента потерь. Напротив, рабочее колесо, спиральная камера и направляющий аппарат, как правило, обладают переменными коэффициентами потерь. При расчете гидродинамического трения рабочего колеса в уравнении (5.2) следует использовать относительную скорость.

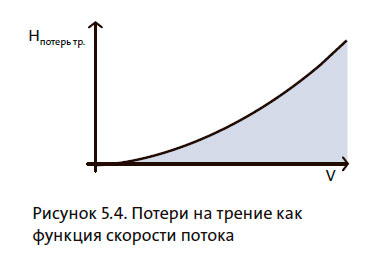

Потери на гидродинамическое трение в трубах

Трение в трубе — это потеря энергии, возникающая при течении жидкости по трубе. Скорость жидкости у стенки трубы равна нулю, в то время как в центре она достигает максимального значения. Из за этой разницы скоростей в поперечном сечении трубы, см. рисунок 5.5, молекулы жидкости трутся друг о друга. Вследствие этого кинетическая энергия переходит в тепловую, которую можно считать потерянной.

Для поддержания течения в трубе необходимо постоянно добавлять количество энергии, равное потерям. Энергия передается с помощью статического перепада давления между входом и выходом. Принято говорить, что именно этот перепад давлений перемещает жидкость в трубе.

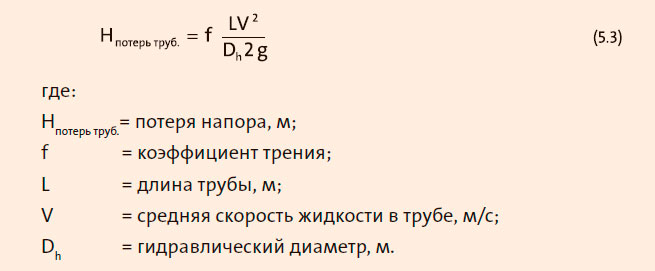

Потери в трубе зависят от скорости жидкости, гидравлического диаметра трубы, ее длины и шероховатости внутренней поверхности. Падение напора рассчитывается следующим образом:

Гидравлический диаметр — это отношение площади поперечного сечения к периметру смоченной поверхности. Гидравлический диаметр служит удобной величиной при расчете трения для поперечного сечения произвольной формы.

Уравнение (5.4) применяется в общем случае для произвольной формы поперечного сечения. Если труба имеет круговое поперечное сечение, гидравлический диаметр равен диаметру трубы. Труба с круговым поперечным сечением имеет наименьшую возможную площадь внутренней поверхности для данной площади поперечного сечения, поэтому она обладает наименьшим сопротивлением потоку.

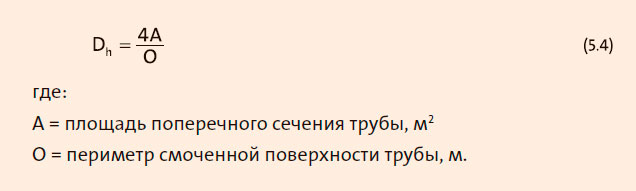

Коэффициент трения — это не постоянная величина, она зависит от того, является течение ламинарным или турбулентным. Это описывается числом Рейнольдса Re:

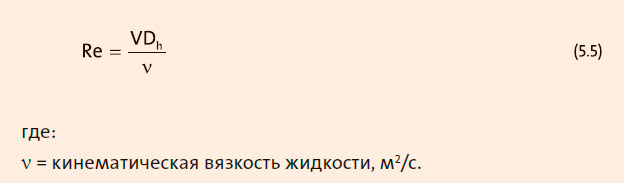

Число Рейнольдса — это безразмерное число, выражающее отношение между силами инерции и трения в жидкости, поэтому оно описывает степень турбулентности потока. Для потока в трубах справедливы следующие ориентиры:

Ламинарный поток возникает только при относительно малых скоростях, он описывает спокойное, хорошо упорядоченное течение без вихрей. Коэффициент гидродинамического трения для ламинарного потока не зависит от степени шероховатости поверхности и является функцией только числа Рейнольдса. Для труб кругового поперечного сечения справедлива следующая формула:

Турбулентный поток — это нестабильный поток с сильным перемешиванием. Вследствие вихревого движения течение жидкостей в трубах на практике в большинстве случает является турбулентным. Коэффициент гидродинамического трения для турбулентного потока зависит от числа Рейнольдса и степени шероховатости поверхности трубы.

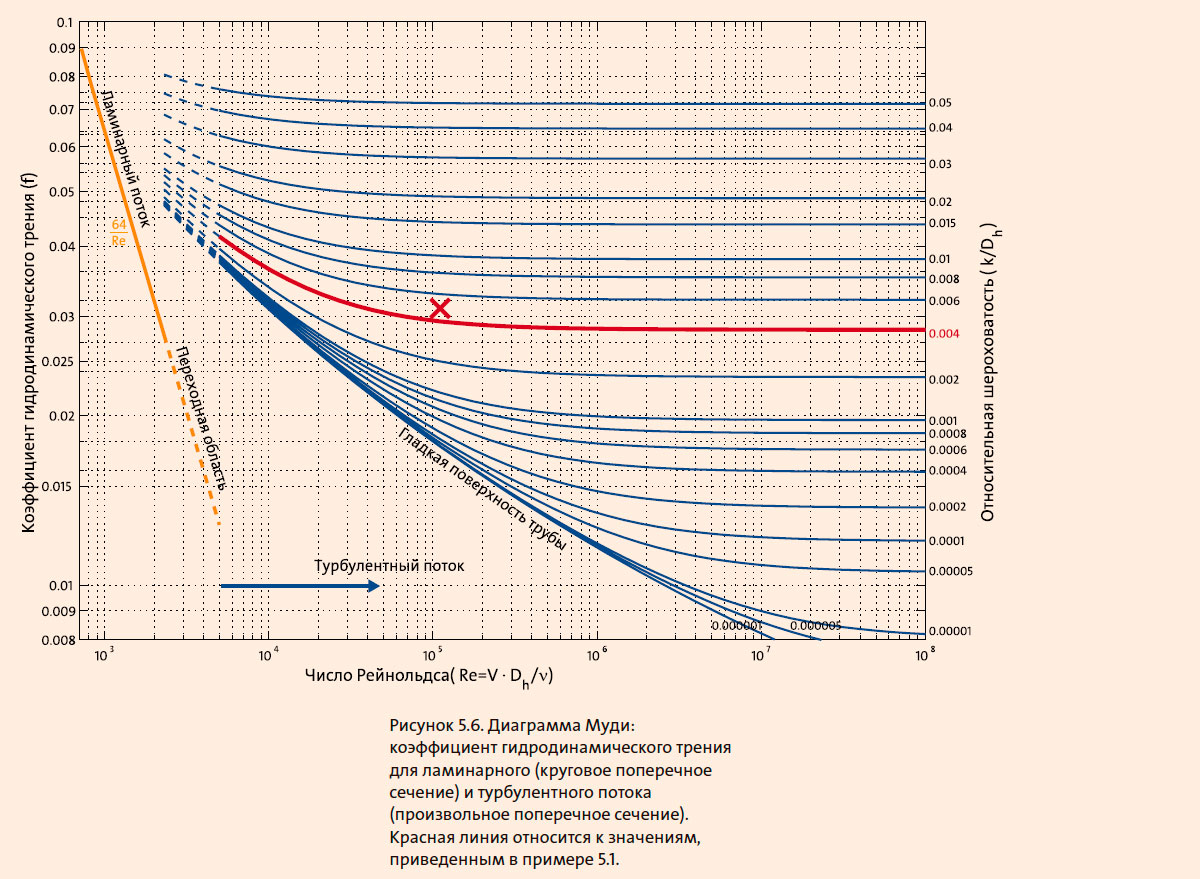

На рисунке 5.6 изображена диаграмма Муди, показывающая зависимость коэффициента гидродинамического трения f от числа Рейнольдса и степени шероховатости поверхности для ламинарного и турбулентного потоков.

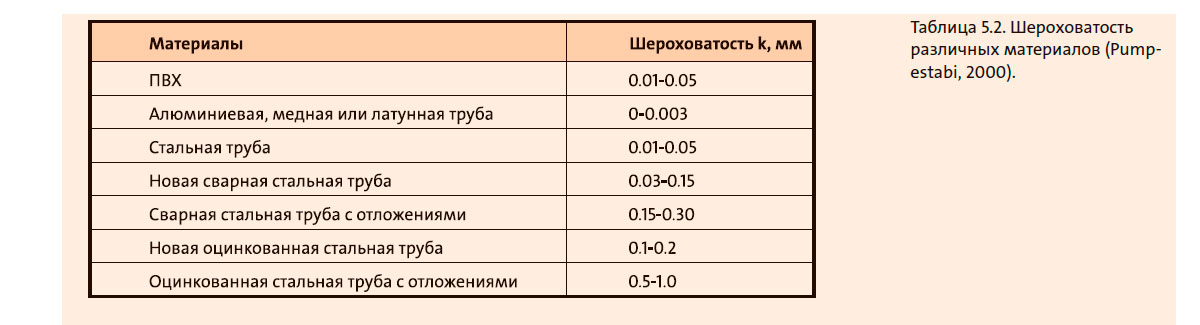

В таблице 5.2 приведены значения шероховатости для различных материалов. В старых трубах гидродинамическое трение увеличивается из-за коррозии и отложений.

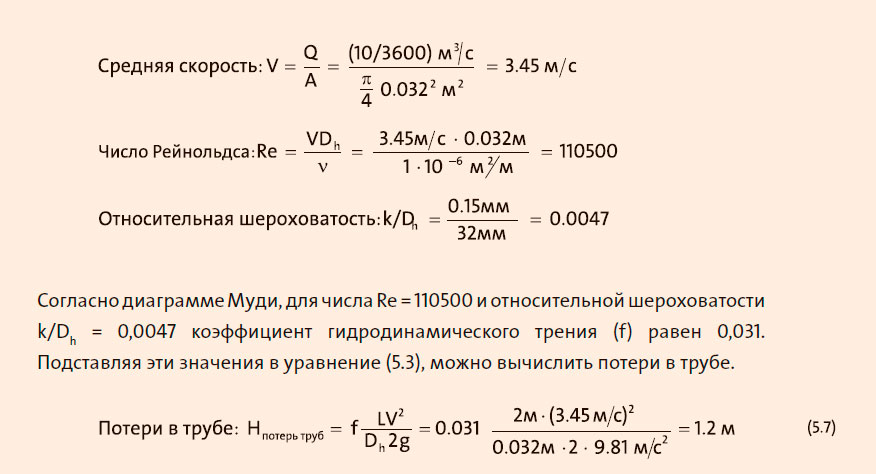

Пример 5.1: расчет потерь в трубе

Вычислим потери в трубе длиной 2 м, диаметром d = 32 мм при расходе Q = 10 м3/ч. Труба изготовлена из оцинкованной стали, шероховатость поверхности 0,15 мм, жидкостью является вода при 20°С.

Потери на перемешивание при расширении поперечного сечения

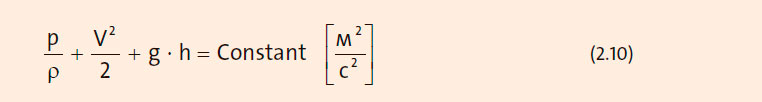

В местах расширения поперечного сечения насоса кинетическая энергия преобразуется в энергию статического давления, см. уравнение сохранения энергии (2.10). Это преобразование связано с потерями на перемешивание:

Уравнение энергии для течения идеальной жидкости

Согласно уравнению энергии для течения идеальной жидкости сумма энергии давления, кинетической энергии и потенциальной энергии является постоянной величиной. Это уравнение называется уравнением Бернулли по имени швейцарского физика Даниэля Бернулли.

Уравнение Бернулли справедливо при следующих условиях:

- 1. Течение установившееся — не изменяется со временем.

- 2. Жидкость несжимаема — справедливо для большинства жидкостей.

- 3. Течение без трения — потери на трение не учитываются.

- 4. Свободное течение — нет подвода механической энергии.

Формула (2.10) применяется для струйки жидкости или траектории частицы жидкости. Например, с помощью формулы может быть описано течение жидкости в диффузоре (2.10), но не поток через рабочее колесо, так как рабочее колесо подводит к жидкости механическую энергию.

В большинстве применений не все условия для уравнения энергии соблюдаются, Несмотря на это, уравнение может быть использовано для приблизительных вычислений.

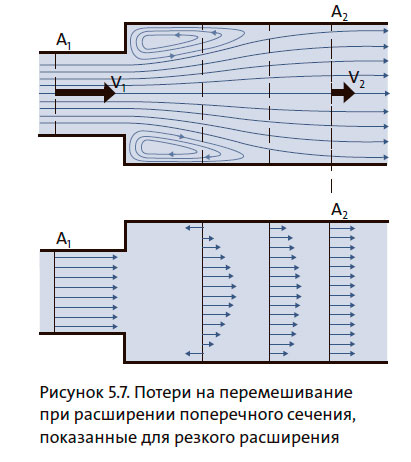

Причина, по которой при расширении поперечного сечения возникает разность скоростей, пояснена на рисунке 5.7. На рисунке показан диффузор с резким расширением. Поскольку частицы воды больше не движутся с одинаковой скоростью, между молекулами жидкости возникает трение, которое приводит к потере полезного напора. Несмотря на то, что профиль скоростей после расширения поперечного сечения постепенно выравнивается, как показано на рисунке 5.7, часть кинетической энергии превращается в тепловую энергию, а не в энергию статического давления.

Потери на перемешивание возникают в различных местах насоса: на выходе рабочего колеса, где жидкость перетекает в спиральную камеру или направляющий аппарат, а также в диффузоре.

При конструировании элементов проточной части важно, чтобы расширения поперечного сечения были как можно меньше и плавнее.

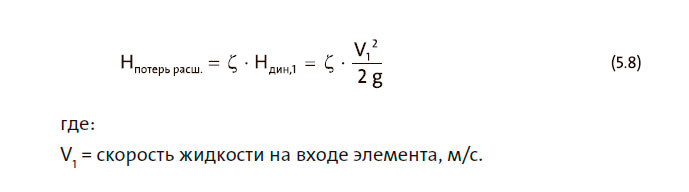

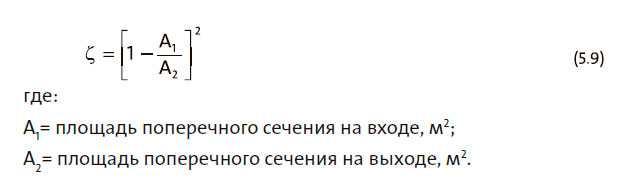

Модель

Потери при расширении поперечного сечения являются функцией скоростного напора на входе элемента.

Коэффициент потери давления ζ зависит от отношения площадей на входе и на выходе элемента, а также от того, насколько плавно расширяется поперечное сечение.

Для резкого расширения, показанного на рисунке 5.7, используется следующее выражение:

Эта модель дает хорошую оценку потерь напора при больших отношениях расширения (A1/A2 близко к нулю). В этом случае коэффициент потерь согласно уравнению (5.9) ζ = 1. Это означает, что в диффузоре с резкой границей теряется почти весь скоростной напор, имеющийся на входе элемента.

Для небольших отношений расширения, а также для других форм диффузора с плавным расширением поперечного сечения коэффициент потерь ζ определяется по специальным таблицам или с помощью измерений.

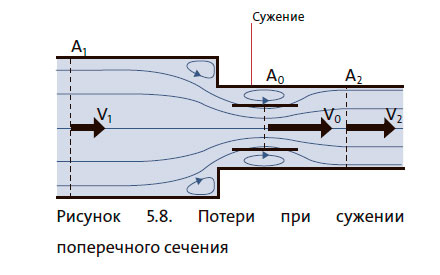

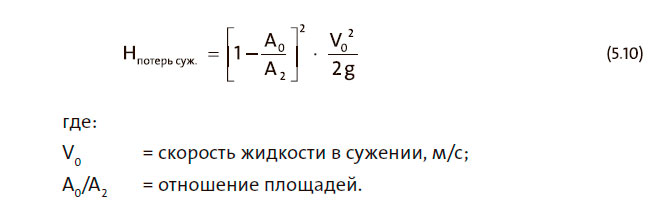

Потери на перемешивание при сужении поперечного сечения

Потери напора при сужении поперечного сечения возникают вследствие вихрей, образующихся в потоке, когда протекает участки различной формы, см. рисунок 5.8. Принято говорить, что поток «разделяется». Причиной этого является то, что поток, вследствие локальных перепадов давления, больше не движется параллельно поверхности, а удалить следует по иным траекториям. Это означает, что эффективная площадь поперечного сечения потока уменьшается. Это называют сжатием потока. Сжатие потока до площади А0 обозначено на рисунке 5.8. уменьшение площади потока приводит к увеличению скорости течения, следовательно, увеличение площади потока приводит к снижению его скорости. В процессе этого возникают потери при перемешивании. Потери напора вследствие сужения поперечного сечения, как правило, возникают на входе в патрубок и у входа в рабочее колесо. Величина этих потерь может быть существенно снижена созданием плавного перехода в месте изменения диаметра трубопровода округлением углов этого перехода. Если вход имеет правильную скругленную форму, эти потери несущественны. Потери, обусловленные сужением поперечного сечения, как привило, имеют второстепенное значение.

Модель

Обычно, полагают, что ускорение потока жидкости от скорости V1 до V0 происходит без потерь, в то время как последующие потери на перемешивание зависят от отношения площади A0 к площади сужения потока A2, а также от скорости потока:

Недостаток такого расчета в том, что он предполагает знание площади A0, которую нельзя измерить непосредственно. Поэтому вместо нее часто используют следующую формулу:

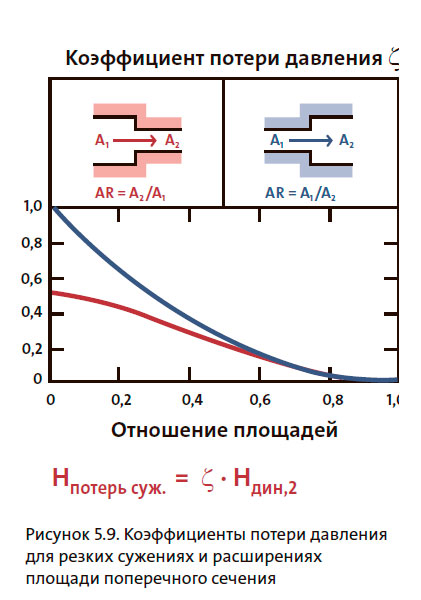

На рисунке 5.9 приведены для сравнения зависимости коэффициентов потерь при резком расширении и сужении площади поперечного сечения от отношения площадей A1/A2 на входе и на выходе. Видно, что коэффициент потерь, а следовательно и потери напора, как привило, меньше при сужении площади поперечного сечения, чем при расширении. Это особенно справедливо при больших отношениях площадей.

Коэффициент потерь напора для геометрических форм с плавно меняющейся площадью поперечного сечения можно найти в таблицах. Как было сказано ранее, потери давления при сужении поперечного сечения могут быть снижены почти до нуля посредством скругления углов.

Вихревые потери

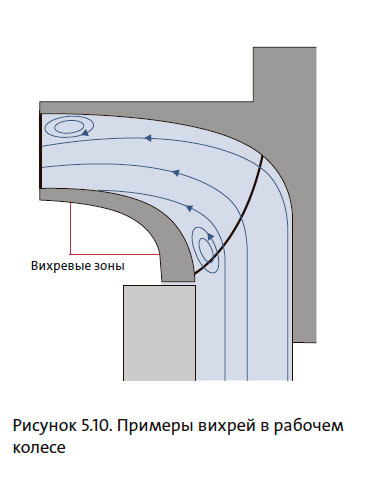

Вихревые зоны в элементах проточной части возникают, как правило, при неравномерных нагрузках, например, когда расход ниже расчетного. На рисунке 5.10 показан пример вихря в рабочем колесе. Вихревые зоны сокращают эффективную площадь поперечного сечения, доступную для потока. В потоке возникают большие перепады скоростей между основным течением с высокой скоростью и вихрями, скорость в которых близка к нулю. Это приводит к значительным потерям на перемешивание.

Вихревые зоны могут возникать на входе, в рабочем колесе, в направляющем аппарате или спиральной камере. Размер этих зон зависит от геометрии и рабочей точки. При проектировании элементов проточной части важно свести к минимуму вихри в главных рабочих зонах насоса.

Формула

Не существует простой формулы, способной рассчитать возникновение вихревых зон и их размер. Только с помощью современных лазерных измерений скорости или компьютерного моделирования можно точно определить расположение вихревых зон. Поэтому наличие вихрей, как правило, определяют только косвенно с помощью измерений производительности, которые показывают меньший, чем предполагалось напор и (или) более высокое потребление мощности при частичной нагрузке.

При проектировании насосов в качестве исходной точки, как правило, принимают номинальную рабочую точку. В этих условиях вихри не возникают, поэтому производительность насоса можно спрогнозировать достаточно точно. В тех случаях, когда расход меньше расхода, соответствующего номинальной рабочей точке, для определения характеристик насоса часто приходится использовать эмпирические правила.

Потери при изменении направления потока

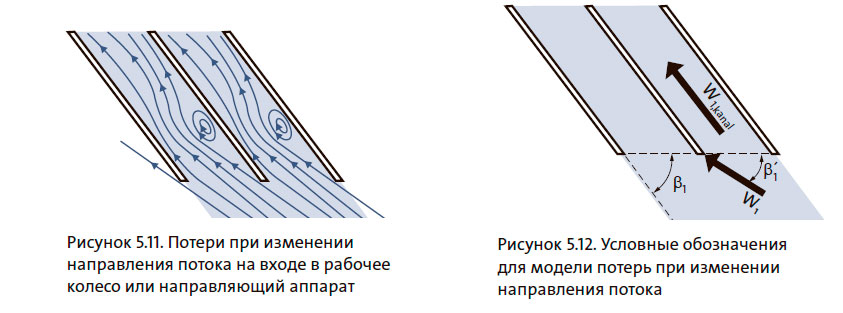

Потери при изменении направления потока возникают, когда угол прохождения потока не совпадает с углом лопаток рабочего колеса или передних кромок лопаток направляющего аппарата. Как правило, это происходит при частичной нагрузке или при наличии предварительной закрутки потока.

При наличии разницы между углом прохождения потока и углом расположения лопатки с одной стороны лопатки возникает вихревая зона, см. рисунок 5.11. Вихревая зона приводит к сжатию потока за передней кромкой лопатки . Чтобы заполнить весь канал между лопатками, после сжатия поток должен снова замедлиться, при этом возникают потери при перемешивании.

При расходе, отличном от расчетного, потери при изменении направления потока также возникают у выступа спиральной камеры. Чтобы свести к минимуму потери при изменении потока, конструктор должен обеспечить совпадение углов прохождения потока и расположения лопаток. Скругление концов лопаток и выступа спиральной камеры позволяет снизить потери при изменении направления потока.

Модель

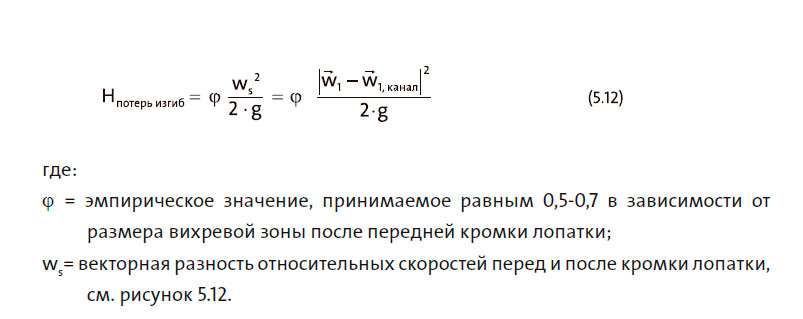

Величина потерь при изменении направления потока зависит от разницы относительных скоростей перед и после передней кромки лопатки и рассчитывается с помощью следующей формуы (Pfleiderer og Petermann, 1990, стр. 224):

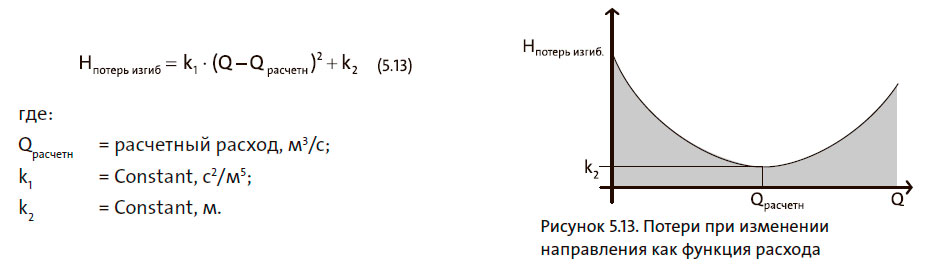

При другом подходе потери при изменении направления потока моделируются параболой, минимум которой расположен в рабочей точке максимальной производительности. Потери при изменении направления потока возрастают пропорционально квадрату разности между расчетным и фактическим расходами, см. рисунок 5.13.

Дисковое трение

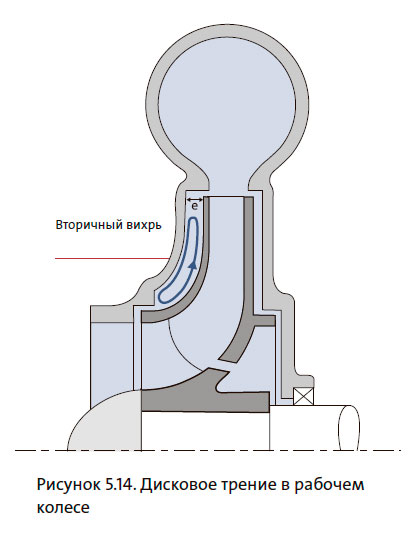

Дисковое трение — это увеличенное потребление мощности, возникающее из-за того, что каркас и втулка рабочего колеса вращаются в заполненном жидкостью корпусе насоса. Жидкость в полости между рабочим колесом и корпусом насоса начинает вращаться и создает первичный вихрь, см. раздел 1.2.5. Скорость вращения на поверхности рабочего колеса равна скорости рабочего колеса и равна нулю на поверхности корпуса насоса. Поэтому среднюю скорость первичного вихря полагают равной половине скорости вращения рабочего колеса.

Из-за разницы скоростей вращения жидкости на поверхностях рабочего колеса и корпуса насоса, центробежная сила создает вторичное вихревое движение, см. рисунок 5.14. Этот вторичный вихрь увеличивает дисковое трение, поскольку он передает энергию от поверхности рабочего колеса к поверхности корпуса насоса.

Величина дискового трения зависит, главным образом, от частоты вращения, диаметра рабочего колеса, а также от размеров корпуса насоса, в особенности от расстояния между рабочим колесом и корпусом насоса. Кроме того, решающее влияние на величину дискового трения оказывает шероховатость поверхностей рабочего колеса и корпуса насоса. Дисковое трение также увеличивается при наличии выступов или впадин на наружной поверхности рабочего колеса, например, балансировочных грузов или отверстий.

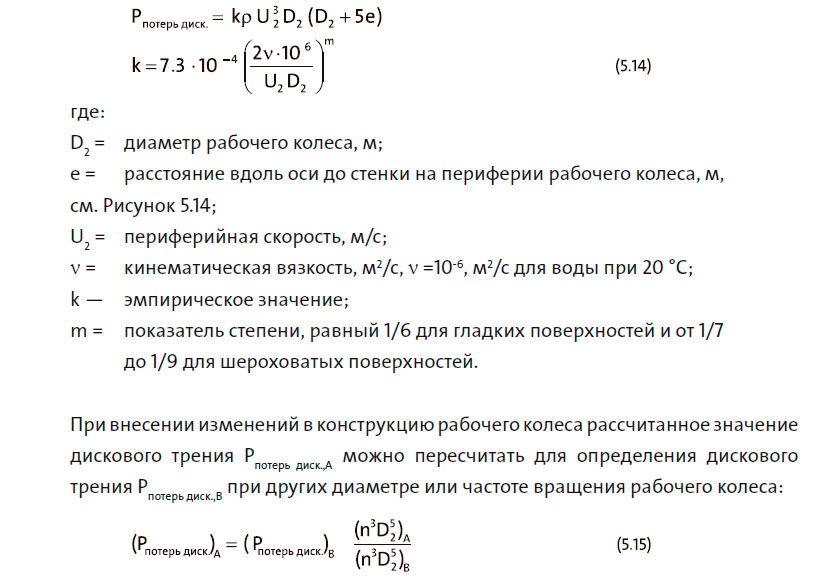

Расчет

Pfleiderer and Petermann (1990, стр. 322) для определения увеличения потребления мощности, вызванного дисковым трением, использовали следующую формулу:

Это уравнение масштабирования можно использовать только для относительно небольших изменений конструкции.

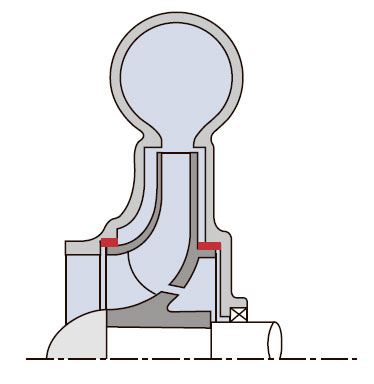

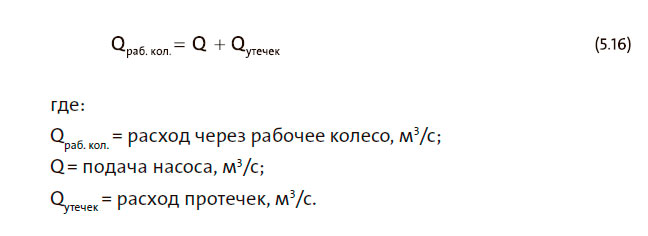

Протечки

Потери вследствие протечки обусловлены незначительной циркуляцией жидкости через зазоры между подвижными и неподвижными деталями насоса. Потери вследствие протечек приводят к снижению производительности, поскольку расход через рабочее колесо увеличивается по сравнению с расходом через весь насос:

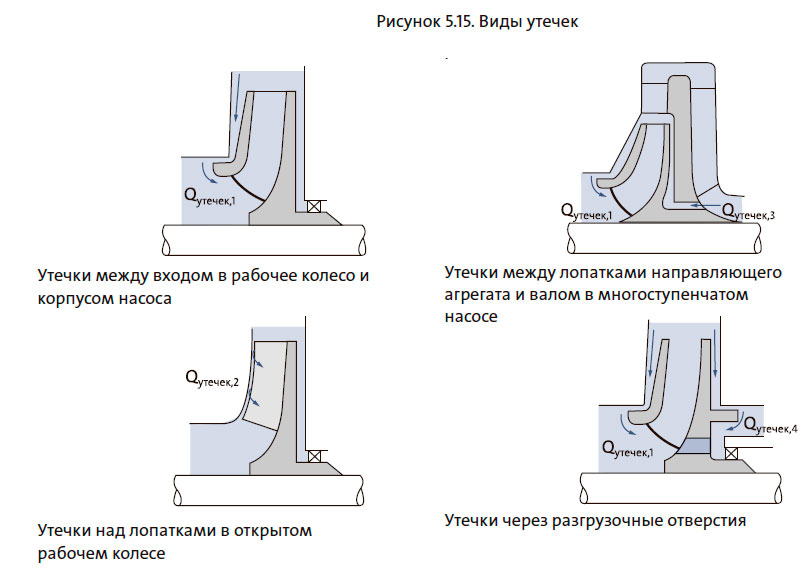

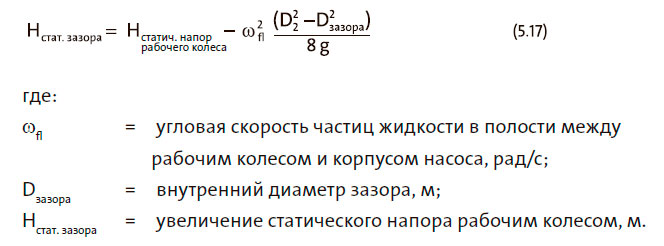

Протечки возникают во многих различных местах насоса, в зависимости от типа насоса. На рисунке 5.15 показаны места, в которых обычно возникают протечки. Разности давлений в насосе, приводящие к расходу утечек, показаны на рисунке 5.16.

Протечки между рабочим колесом и корпусом у входа в рабочее колесо и через входом рабочего колеса, как правило, имеют одинаковую величину. Протечки между лопатками направляющего агрегата и валом в многоступенчатых насосах менее важны, поскольку как перепад давлений, так и площадь зазора имеют меньшую величину.

Для сведения к минимуму протечек важно, чтобы зазоры были как можно меньше. Малая величина зазоров особенно важна при большом перепаде давления.

Расчет

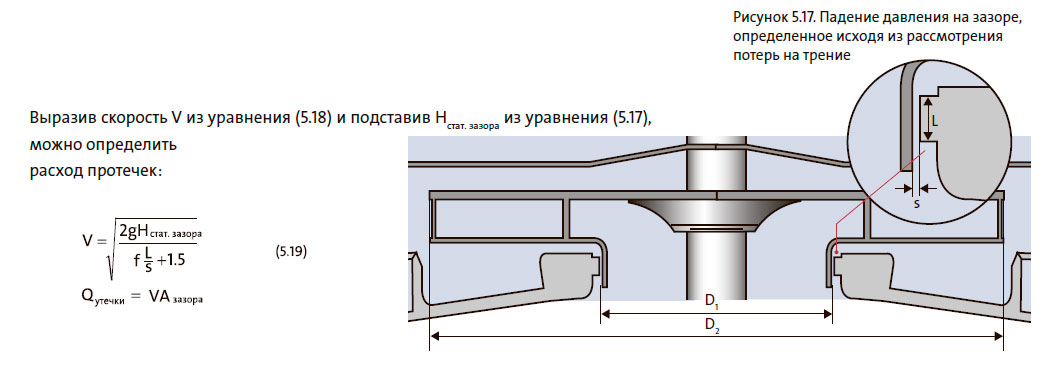

Протечки можно рассчитать, используя совместно два различных выражения для перепада напора на зазоре: уравнение для перепада напора, создаваемого рабочим колесом (5.17), и уравнение для потерь напора при течении через зазор (5.18). Для расчета величины протечек необходимы оба уравнения.

Далее приведен пример расчета протечек между входом в рабочее колесо и корпусом насоса. Сначала рассчитаем перепад напора на зазоре, создаваемый рабочим колесом. Перепад напора на зазоре определяется статическим напором перед рабочим колесом и поведением потока в полости между рабочим колесом и корпусом насоса:

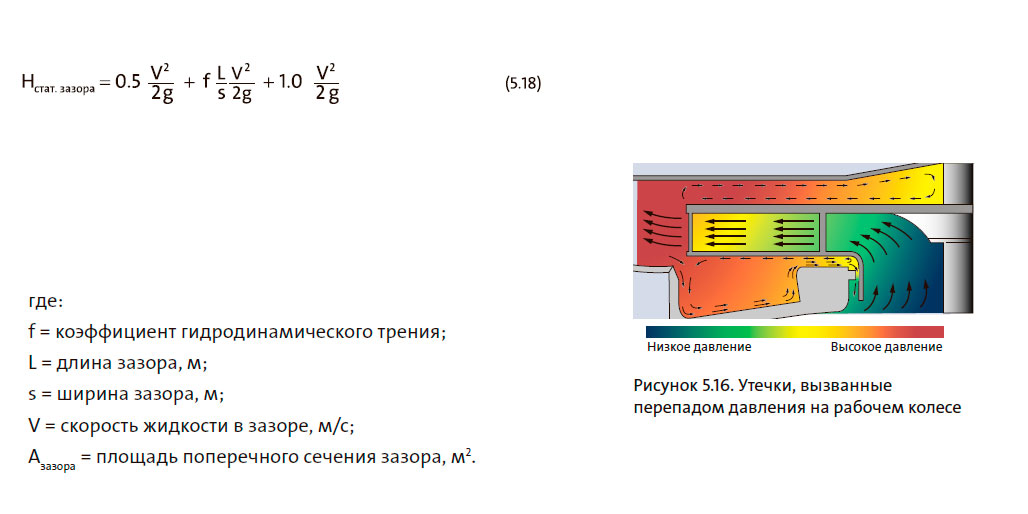

Перепад напора на зазоре также можно вычислить как потерю напора при прохождении потока через зазор, см. рисунок 5.17. Потеря напора представляет

собой сумму следующих трех видов потерь: потери, вызванные резким сужением, когда жидкость проникает в зазор, потери на трение между жидкостью

и стенкой и потери на перемешивание, вызванные резким расширением на выходе из зазора.

Коэффициент гидродинамического трения можно принять равным 0,025 или же более точно найти по диаграмме Муди, см. рисунок 5.6.

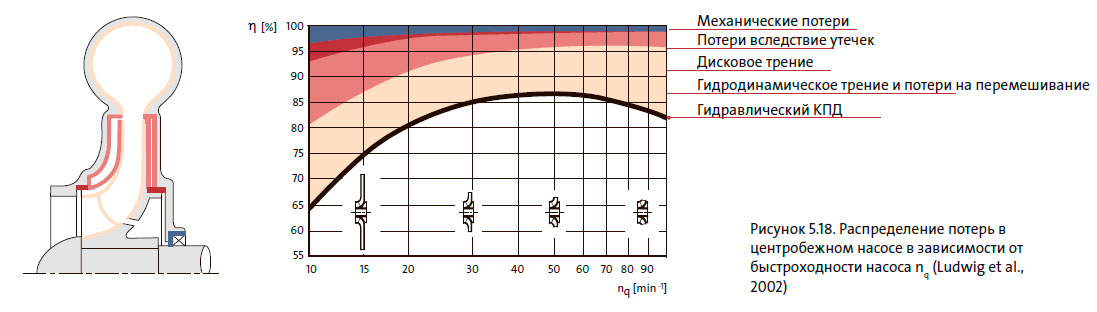

Распределение потерь как функция быстроходности насоса

Соотношение между описанными выше механическими и гидравлическими потерями зависит от быстроходности насоса nq, которая служит описанием формы рабочего колеса. На рисунке 5.18 показано распределение потерь в расчетной рабочей точке (Ludwig et al., 2002).

Гидродинамическое трение и потери на перемешивание существенны при любой быстроходности насоса, они являются преобладающим видом потерь при высоких быстроходностях (рабочие колеса радиально-осевого и осевого типов). Для насосов с низкой быстроходностью nq (радиальные рабочие колеса) утечки и дисковое трение втулки и каркаса рабочего колеса, как правило, приводят к значительным потерям.

При работе на нерасчетных режимах возникают вихревые потери.

Выводы

В этой части описаны отдельные виды механических и гидравлических потерь, которые могут возникать в насосе, и влияние этих потерь на расход, напор и потребляемую мощность. Для каждого вида потерь дано простое физическое описание, а также показано, в каких элементах проточной части обычно возникают эти потери. Кроме того, представлено несколько простых моделей, которые могут быть использованы для оценки потерь. В конце этой части показано, как потери распределяются в зависимости от быстроходности насоса.

Литература

Центробежный насос – GRUNDFOS [2012]

www.grundfos.com

Расчет потерь напора внутри насосной станции

|

№ участка |

Расход, |

Длина l,м |

ДиаметрD,м |

Скорость V,м/с |

Сумма |

Потери |

|

1-2 |

0,191 |

3 |

0,466 |

1,12 |

1,7 |

0,121 |

|

2-3 |

0,191 |

2 |

0,466 |

1,12 |

0,4 |

0,033 |

|

3-4 |

0,191 |

2 |

0,466 |

1,12 |

1,5 |

0,104 |

|

4-5 |

0,191 |

2 |

0,466 |

1,12 |

0,4 |

0,034 |

|

5-6 |

0,191 |

4 |

0,315 |

2,45 |

2,05 |

0,743 |

|

6-7 |

0,191 |

3 |

0,315 |

2,45 |

1,5 |

0,546 |

|

Сумма |

Суммарные

потери напора на всасывающих трубопроводах

и внутри насосной станции позволяют

вычислить дополнительное сопротивление,

отнесенное к подаче (м3/ч)

одного насоса:

ч2/м5

-

Перестроение

рабочей характеристики

Рабочая

характеристика в координатах Q-H,

взятая из каталога, понижается на

величину потерь на всасывающих трубах

и внутри насосной станции (рис. 7).

Ординаты

понижения h5

рассчитываются по формуле

,

для

чего значения расхода задаются в пределах

подачи одного рабочего насоса:

Q,

м3/ч 200

300 400 500 600 800 1000

hS,

м 0,133 0,30 0,534 0,835 1,20 2,13 3,34

-

Построение совместных характеристик насосов и трубопроводов

Характеристика

каждого трубопровода строится отдельно

по формуле

Н=Нг

+ hт,

где

Нг

– геометрическая высота подъема воды;

hт

– потери напора,

.

Напорный

трубопровод работает совместно с

всасывающим, поэтому потери напора для

первого трубопровода (D1=

0,355м, Q1=288,7м3/ч)

и для второго трубопровода (D2=

0,404м, Q2=398,9

м3/ч)

будут равны:

h1=

(S вс

+ S1)

· Q2

и h2=

(S вс

+ S2)

· Q2

, (1)

где

S

вс=h

вс/Qp2

= 0,25/689,42

= 5,26 · 10-7

ч2/м5;

S

1=Hw/Q12=

15.93/288,72

= 1,911· 10-4

ч2/м5;

S

2=Hw/Q22=

15,93/398,9= 1,00 · 10-4

ч2/м5/.

При

совместной работе двух трубопроводов

h1,2

= (Sвс

+S1,2)

· Q2, (2)

где S1,2=Hw/Qр2

= 15,93/689,42

= 0,335 · 10-4

ч2/м5.

В

примере НГ

= 21,2 м.

Задаются

значениями расхода в пределах (1,2…1,3) ·

Qр,

и вычисляют значения потерь напора по

формулам (1, 2). Результаты сводят в табл.5.

Таблица

5

Данные для построения характеристик трубопроводов

|

Q, |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

|

h1 |

1.91 |

7.65 |

17.22 |

30.60 |

||||

|

h2 |

1.00 |

4.02 |

9.03 |

16.06 |

25.1 |

36.1 |

||

|

h1,2 |

0.34 |

1.34 |

3.02 |

5.36 |

8.38 |

12.07 |

16.42 |

21.45 |

По

данным 1-й строки (на оси Q)

и данным 3,4,5-й строк (на оси H)

строят характеристики 1-го, 2-го

трубопроводов и их суммарную характеристику.

Характеристики трубопроводов и

перестроенная рабочая характеристика

насоса наносятся на один график (рис.

7), абсциссы характеристик насосов и

трубопроводов складывают; точки

пересечения дают значения подачи

насосной станции.

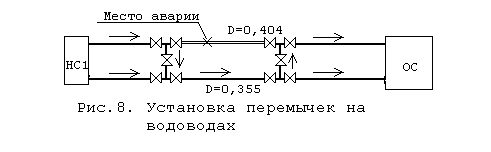

2.8. Определение необходимого количества перемычек и подачи воды при аварии на одном из трубопроводов

Необходимое

количество перемычек определяется из

условия возникновения необходимости

отключения одного из участков на большом

трубопровода (рис. 8); при этом должен

быть обеспечен аварийный расход:

Qав

= 0,7 Qp.

К

перемычек:

где

hАB

– допустимые потери напора в трубопроводах

при подаче QАB,

hАB

определяется непосредственно по графику

(см. рис. 7);

SТ2

– сопротивление меньшего по диаметру

трубопровода.

В

примере QАB

= 459,4 м3/ч;

hАB

= 52,2 – 21,2 = 31,0 м,

тогда

Принимаем

m

= 1; расстояние до перемычки определяем

по формуле

L1

= 1/(m+1)=5000/(1+1)

= 2500 м.

Для

построения совместной аварийной

характеристики трубопроводов НAВ

= Н1

+ hAB,

работающих при одном отключенном участке

на большем трубопроводе, определяется

сопротивление:

-

Определение

допустимой высоты всасывания

Сумма

потерь напора на всасывающем трубопроводе

и внутри насосной станции на всасывающих

участках 1-2-3-4-5 (табл. 4) при расходе 0,191

м3/с

составляет:

h

BC=0,250+0,121+0,033+0,104+0,034

= 0,542 м.

Допустимая

высота всасывания:

,

где

Рат

– атмосферное давление, Па, Рат

= Ро

· еА;

Ро

= 101325 Па (давление на уровне моря);

е

=2,72 – основание натуральных логарифмов.

Здесь

А= -(в

g

z)/Po;

где

ρв

= 1.2 кг/м3

– плотность воздуха; g

= 9,81 м/с2;

z

= абсолютная отметка уровня воды в камере

всасывания;

Рнас

– давление насыщенного водяного пара,

Па, зависящего от температуры воды:

|

t, |

0 |

10 |

20 |

30 |

40 |

|

Pнас, |

590 |

1180 |

2377 |

4246 |

7375 |

В

примере z

= 547, t = 50,

Рнас

= 800 Па

;

Δh

= 3.4 м (кавитационный запас);

Hвс.доп

= (95086-800) / (1000·9,81) – 0,542 – 3,4 = 5,66 м

Оси

насосов на НС1 должны быть не менее

допустимой высоты Нвс.доп

от нижнего уровня воды в камере всасывания

водоразборного колодца.

Отметка

оси насосов должна быть не выше

Zнас

= Z2+hвс.доп

= 547,1 + 5,66 =

552,76 м.

При

повышении уровня воды в реке и в

водозаборном колодце (например, во время

паводка Z2

= 552 м) геометрическая высота подъема

уменьшится (Нг

= 568,3-552 = 16,3 м), возникнет существенный

запас напора (Низв

= 4,9 м, рис. 7), который придется гасить

частичным закрытием задвижки; при этом

будет теряться мощность N,

кВт:

Детальные

расчеты НС1 требуют, таким образом, учета

сезонных колебаний уровня воды; это

может повлиять на выбор насосов. Например,

для работы при «среднегодовом» уровне

воды будут предназначены одни насосы,

и только при очень низком уровне воды

может включаться дополнительный насос,

обладающий более высоким напором.

По

данным расчета НС1 строится пьезометрическая

линия на высотной схеме, на которой

обычно стараются соблюдать только

вертикальный масштаб (см. рис. 3).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Мощность насоса

Мощность является одной из основных характеристик насоса. В настоящее время под термином «водяной насос» понимается специальное устройство, служащее для перемещения перекачиваемой среды (твердых, жидких и газообразных веществ).

В отличие от водоподъемных механизмов, которые тоже предназначены для перемещения воды, насосный агрегат увеличивает давление или кинетическую энергию перекачиваемой жидкости.

Содержание

- Напор и мощность насоса

- КПД и потери мощности насоса

- Расчет мощности или сколько потребляет насос

- Видео по теме

Напор и мощность насоса

Мощность — работа, которую совершает агрегат в единицу времени.

Полезная мощность насоса – мощность, сообщаемая устройством подаваемой жидкой среде. Но прежде чем перейти к понятию мощности необходимо рассмотреть ещё два параметра: подача и напор.

Подача насоса представляет собой количество жидкости, подаваемой в единицу времени и обозначается символом Q.

Напором насоса называется приращение механической энергии, получаемой каждым килограммом жидкости проходящей через насосный агрегат, т.е. разность удельных энергий жидкости при выходе из насоса и входе в него. Другими словами напор устройства показывает, на какую высоту в метрах насос поднимет столб воды.

И, наконец, третьим, интересующим нас параметром является мощность насоса N. Мощность обычно измеряется в киловаттах (кВт).

Полезная мощность насоса Nп – это полное приращение энергии, получаемое всем потоком в единицу времени. Чтобы рассчитать мощность насоса используется формула:

Nп = yQH/102

где

y – удельный вес жидкости;

Q – подача насоса;

Н – напор насоса.

Потребляемая мощность насоса N – мощность потребляемая устройством – мощность подводимая на вал устройства от двигателя.

В зависимости от источника информации она ещё может называться:

Мощность на валу насоса Nв – это мощность которую затрачивает центробежный агрегат на то, чтобы покрыть потери энергии

Формула мощности на валу насоса:

Nв =Nп / η = yQH / η

где

η – коэффициент полезного действия (КПД насоса)

КПД и потери мощности насоса

Вследствие потерь внутри машины только часть механической энергии, полученной им от двигателя, преобразуется в энергию потока жидкости. Степень использования энергии двигателя измеряется значением полного КПД насоса центробежного типа.

КПД насоса – коэффициент полезного действия – является одним из его основных качественных показателей и характеризует собой величину потерь энергии.

Формула кпд насоса выглядит так:

η = Nп / N

η = ηо × ηг × ηм

ηо – объемный КПД насоса – характеризует объемные потери

ηг – гидравлический КПД – характеризует гидравлические потери

ηм – механический КПД – характеризует механические потери

Расчет КПД насоса показывает возможные потери:

Потери в насосе = 1 – КПД

Анализируя причины возникновения потерь в насосе, можно найти пути к повышению его КПД.

Все виды потерь делятся на три категории: гидравлические, объемные и механические.

Гидравлические потери – часть энергии, получаемой потоком от колеса насоса, затрачивается на преодоление гидравлических сопротивлений при движении потока внутри насосного агрегата, ведут к снижению высоты напора.

Объемные потери – паразитные протечки (утечки) внутри насосной части – в уплотнениях лопастного колеса и в системе уравновешивания осевого давления ведут к уменьшению подачи.

Механические потери – часть энергии, получаемой насосом от двигателя, расходуется на преодоление механического трения внутри агрегата. В машине имеют место: трение колеса и других деталей ротора о жидкость, трение в сальниках и трение в подшипниках. Механические потери ведут к падению мощности всего устройства.

Таким образом, полный КПД центробежного насоса определяется гидродинамическим совершенствованием проточной части, качеством системы внутренних уплотнений и величиной потерь на механическое трение.

Расчет мощности или сколько потребляет насос

Мощность насоса фактически – это мощность сообщаемая ему электродвигателем. Циркуляционные аппараты, установленные в бытовых системах имеют довольно небольшую мощность и как следствие низкое энергопотребление.

Фактически такие машины не поднимают воду на высоту, а только способствуют её перемещению далее по трубопроводу преодолевая местные сопротивления такие как изгибы, краны и отводы.

Кроме циркуляционных агрегатов в систему трубопровода могут быть смонтированы насосы для повышения давления.

При использовании в трубопроводе циркуляционного насоса значительно увеличивается эффективность системы отопления дома. К тому же появляется возможность сократить диаметр трубопровода и подсоединить котел с повышенными параметрами теплоносителя.

Для обеспечения бесперебойной и эффективной работы системы отопления необходимо выполнить небольшой расчет.

Требуется определить необходимую мощность котла – эта величина будет базовой при расчете системы отопления.

Согласно СНиП 2.04.07 “Тепловые сети” для каждого дома существую свои нормы потребления тепла (для холодного времени года, т.е. минус 25 – 30 градусов цельсия).

для домов в 1-2 этажа требуется 173 – 177 Вт/квадратный метр

для домов в 3-4 этажа требуется 97 – 101 Вт/квадратный метр

если 5 этажей и более нужно 81 – 87 Вт/квадратный метр.

Рассчитайте площадь отапливаемых помещений Вашего дома и умножьте на соответствующее этажности Вашего дома значение.

Оптимальный расход воды, рассчитывается по простой формуле:

Q=P

где

Q — расход теплоносителя через котел, л/мин;

Р — мощность котла, кВт.

Например, для котла мощностью 20 кВт расход воды составляет примерно 20 л/мин.

Для определения расхода теплоносителя на конкретном участке трассы, используем эту же формулу. Например, у Вас установлен радиатор мощностью 4 кВт, значит расход теплоносителя составит 4 литра в минуту.

Далее требуется определить мощность циркуляционного насоса. Чтобы определить мощность циркуляционного устройства воспользуемся правилом, на 10 метров длины трассы требуется 0,6 метра напора. Например при длине трассы 80 метров требуется агрегат с напором не менее 4,8 метра.

Следует отметить, что представленный в статье расчет носит справочный характер. Для того чтобы определить мощность центробежного насоса для Вашего дома воспользуйтесь советами наших специалистов или рекомендациями инженеров-теплотехников.

Для того, чтобы обеспечить постоянное функционирование системы отопления желательно установить два насоса. Один агрегат будет функционировать постоянной, второй (установленный на байпасе) – находится в резерве. При поломке или какой-то неисправности рабочего оборудования.

Вы всегда сможете отключить его и демонтировать из контура, а в работу вступить резервный механизм. В случае когда монтаж байпасной ветки трубопровода затруднен, возможен другой вариант: один агрегат установлен в системе, а другой лежит в запасе на случай выхода из строя или поломки первого.

Видео по теме

Подбор необходимого насоса осуществляется по каталогу. Из выбранных насосов предпочтения отдаются тем, которые потребляют меньшую мощность и обладают более высоким КПД. Ведь показатели мощности и КПД в дальнейшем определяют затраты на электроэнергию при эксплуатации оборудования.

Вместе со статьей “Мощность насоса. КПД и потери мощности в насосе.” смотрят:

Технические характеристики циркуляционных насосов.

Помпаж и неустойчивость работы.

Характеристика насоса: напор, подача, рабочая точка. Регулирование насоса.

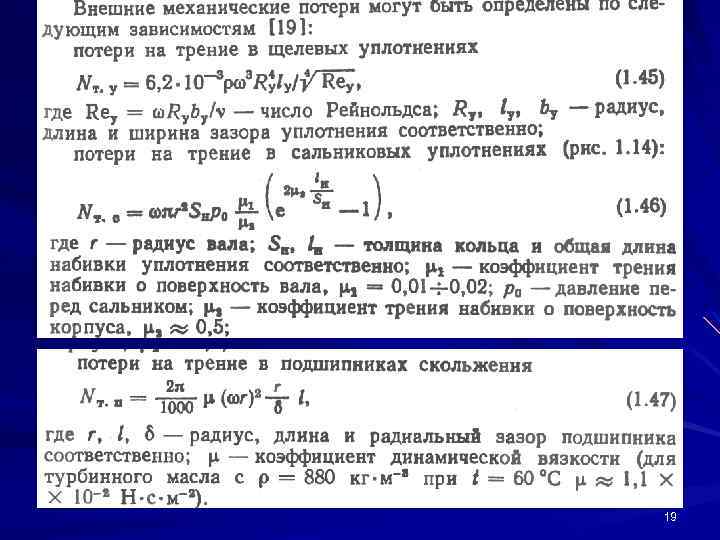

Потери мощности в центробежных насосах Потери в центробежных насосах бывают 3 видов: 1. Объемные 2. Гидравлические 3. Механические Определение величины и природы потерь необходимо для построения прогнозной характеристики насоса, для расчета потребной мощности привода насоса, для поиска путей снижения потерь и, соответственно, повышения КПД гидромашины. Величиной КПД определяется энергоэффективность насоса и его конкурентоспособность на рынке. Для разных видов насосов значения полного КПД насоса могут меняться в очень широких пределах, от (максимум) 90 -92% до 10% и менее. Различные виды потерь могут играть разную роль в общем балансе энергии в насосе – это зависит от коэффициента быстроходности насоса, его конструкции, свойств перекачиваемой жидкости и т. д. 1

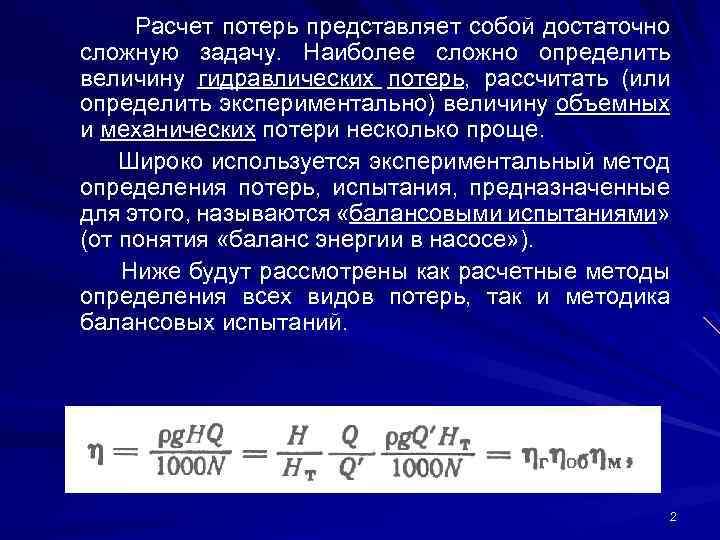

Расчет потерь представляет собой достаточно сложную задачу. Наиболее сложно определить величину гидравлических потерь, рассчитать (или определить экспериментально) величину объемных и механических потери несколько проще. Широко используется экспериментальный метод определения потерь, испытания, предназначенные для этого, называются «балансовыми испытаниями» (от понятия «баланс энергии в насосе» ). Ниже будут рассмотрены как расчетные методы определения всех видов потерь, так и методика балансовых испытаний. 2

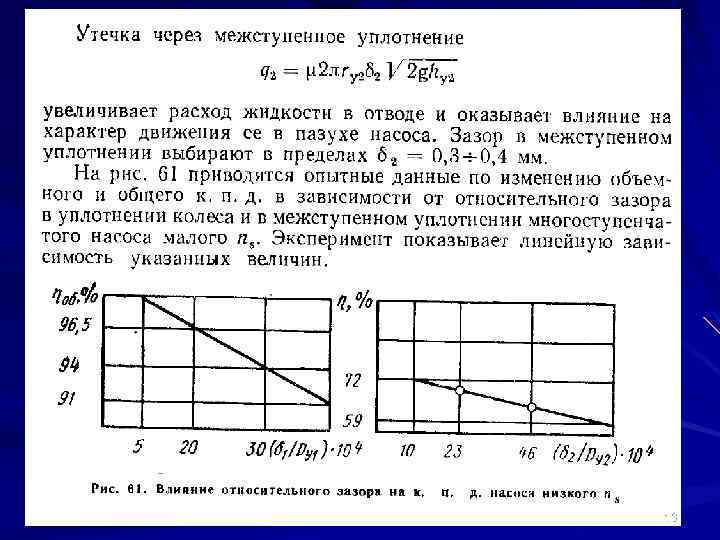

1. Объемные потери мощности Эта составляющая потерь энергии в насосах складывается из перетечек (внутренней циркуляции жидкости в насосе между полостями с высоким и низким давлением) и утечек – расхода жидкости, вытекающей через контактные уплотнения вала в окружающую среду. Вторая составляющая (утечки) по величине на несколько порядков меньше перетечек, а в случае герметичного насоса вообще отсутствует. Однако иногда все объемные потери в насосе называют утечками, что терминологически неверно. Величина объемных потерь определяет объемный КПД. Объемный КПД насосов может быть равным от 99% (для крупных консольных одноступенчатых насосов высокой быстроходности с неразгруженным рабочим колесом) до 70 -80% (герметичные насосы со вспомогательными трактами и гидравлической разгрузкой от осевой силы, низкой быстроходности). В среднем, объемный КПД центробежного насоса составляет порядка 92 -94%, иными словами, 6 -8% подачи насоса не поступает потребителю, а циркулирует в проточной части в виде перетечек. 3

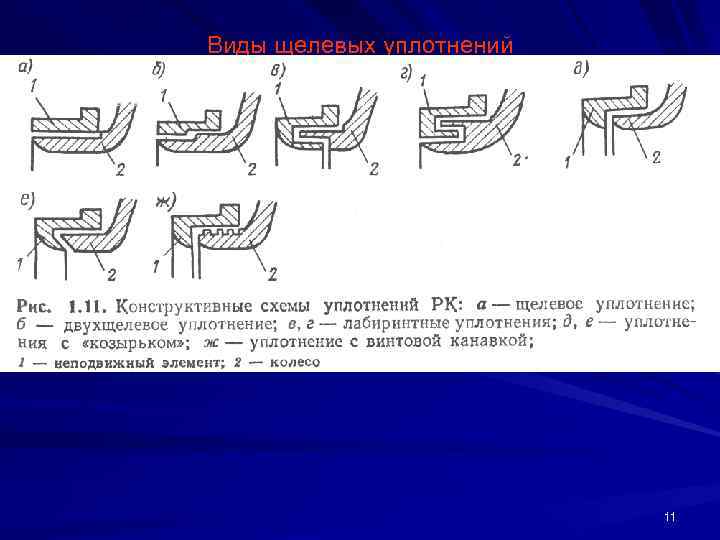

Виды перетечек в ЦБН 1. 2. 3. 4. 5. 6. В центробежном насосе можно выделить следующие виды перетечек: Перетечки в переднем щелевом уплотнении рабочего колеса – присутствуют всегда (за исключением открытых и полуоткрытых рабочих колес, где эти потери нельзя выделить) Перетечки в заднем щелевом уплотнении рабочего колеса, разгруженного от осевых сил с помощью второго щелевого уплотнения, разгрузочной камеры и разгрузочных отверстий. Перетечки по валу (межступенные перетечки) в многоступенчатых насосах Перетечки в разгрузочном устройстве в многоступенчатых насосах (гидропята, барабан) Перетечки во вспомогательных трактах (как правило, в герметичных насосах) – идут на питание жидкостью подшипников скольжения, охлаждение магнитной муфты, электродвигателя и т. д. Прочие перетечки (в зазорах между деталями корпуса, между лопастями колеса и языком отвода и прочие). 4

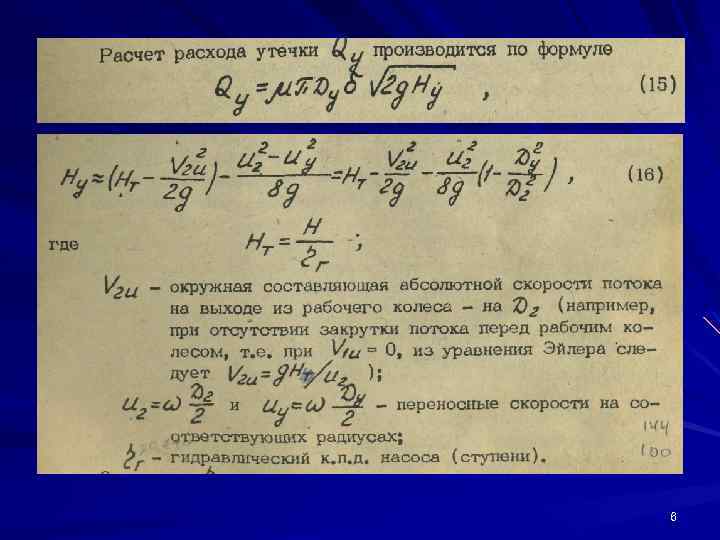

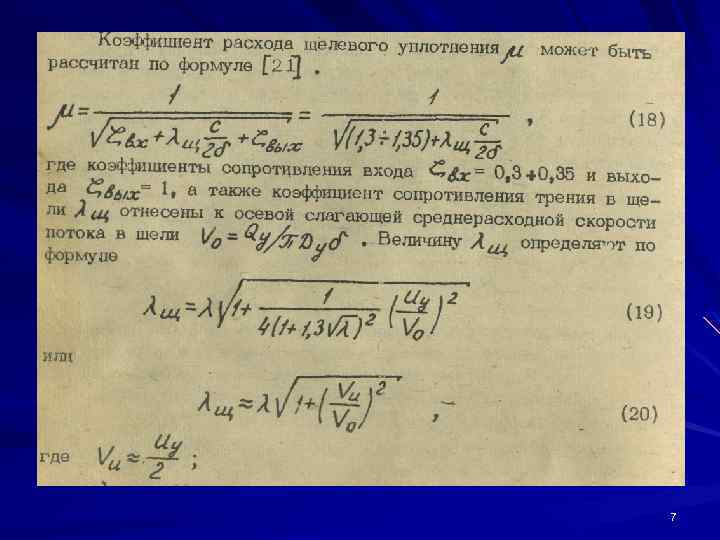

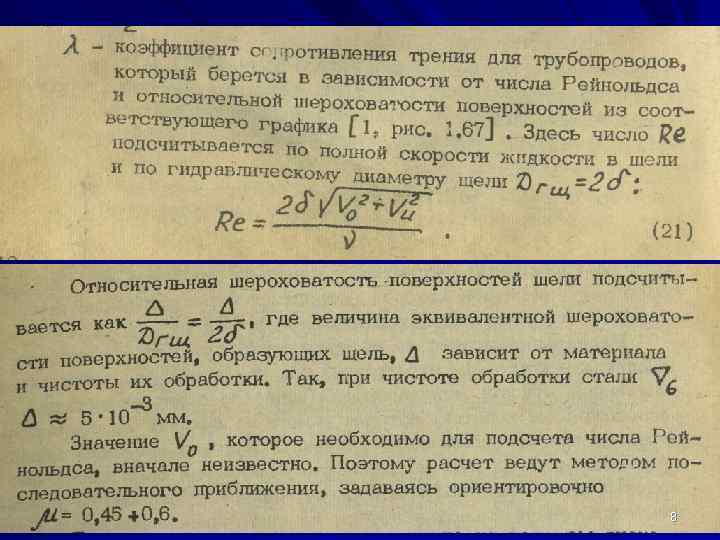

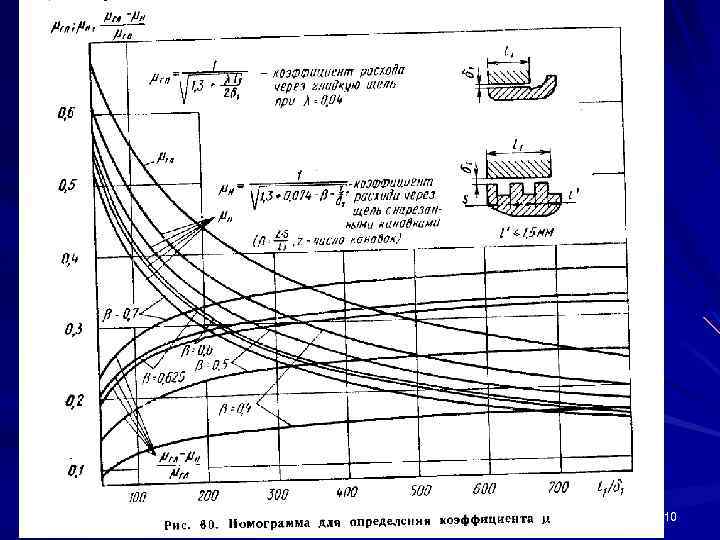

Расчет перетечек в щелевом уплотнении РК 5

6

7

8

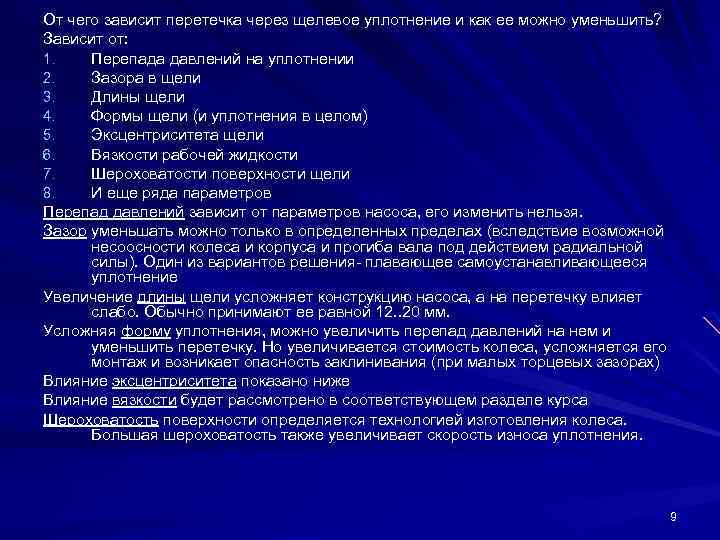

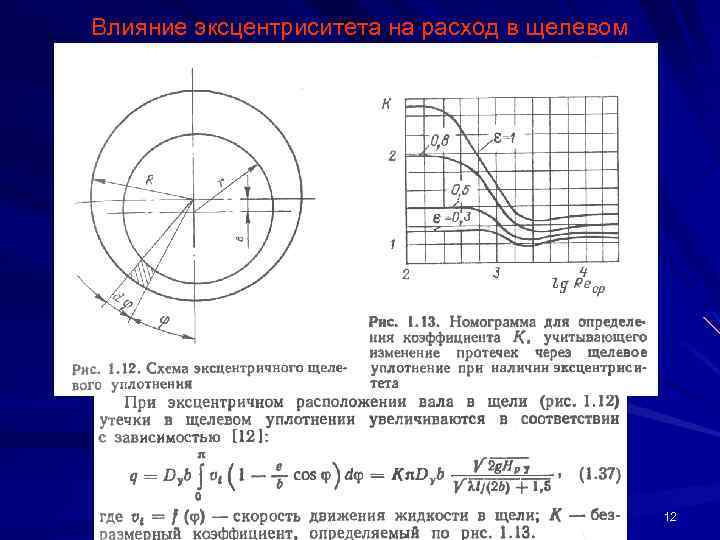

От чего зависит перетечка через щелевое уплотнение и как ее можно уменьшить? Зависит от: 1. Перепада давлений на уплотнении 2. Зазора в щели 3. Длины щели 4. Формы щели (и уплотнения в целом) 5. Эксцентриситета щели 6. Вязкости рабочей жидкости 7. Шероховатости поверхности щели 8. И еще ряда параметров Перепад давлений зависит от параметров насоса, его изменить нельзя. Зазор уменьшать можно только в определенных пределах (вследствие возможной несоосности колеса и корпуса и прогиба вала под действием радиальной силы). Один из вариантов решения- плавающее самоустанавливающееся уплотнение Увеличение длины щели усложняет конструкцию насоса, а на перетечку влияет слабо. Обычно принимают ее равной 12. . 20 мм. Усложняя форму уплотнения, можно увеличить перепад давлений на нем и уменьшить перетечку. Но увеличивается стоимость колеса, усложняется его монтаж и возникает опасность заклинивания (при малых торцевых зазорах) Влияние эксцентриситета показано ниже Влияние вязкости будет рассмотрено в соответствующем разделе курса Шероховатость поверхности определяется технологией изготовления колеса. Большая шероховатость также увеличивает скорость износа уплотнения. 9

10

Виды щелевых уплотнений 11

Влияние эксцентриситета на расход в щелевом уплотнении 12

Влияние движения жидкости от периферии к центру на угловую скорость жидкости 13

Перетечки в проточной части герметичных насосов определяются конфигурацией вспомогательных трактов. Для их расчета нужно определить давление в каждой точке тракта. 14

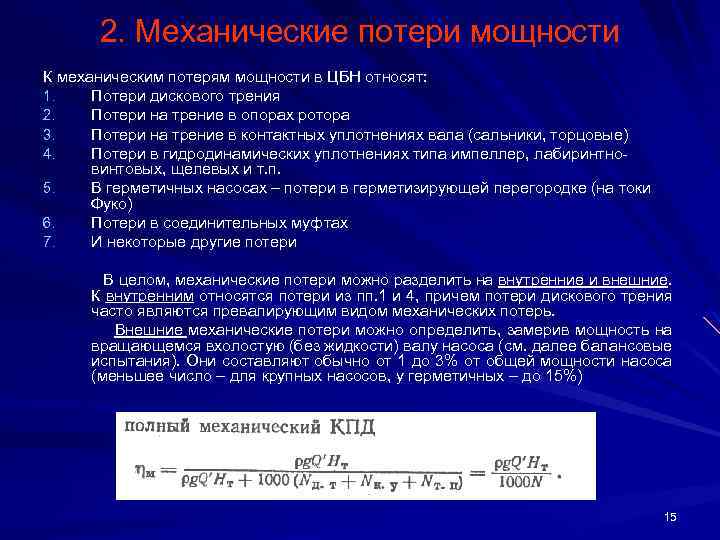

2. Механические потери мощности К механическим потерям мощности в ЦБН относят: 1. Потери дискового трения 2. Потери на трение в опорах ротора 3. Потери на трение в контактных уплотнениях вала (сальники, торцовые) 4. Потери в гидродинамических уплотнениях типа импеллер, лабиринтновинтовых, щелевых и т. п. 5. В герметичных насосах – потери в герметизирующей перегородке (на токи Фуко) 6. Потери в соединительных муфтах 7. И некоторые другие потери В целом, механические потери можно разделить на внутренние и внешние. К внутренним относятся потери из пп. 1 и 4, причем потери дискового трения часто являются превалирующим видом механических потерь. Внешние механические потери можно определить, замерив мощность на вращающемся вхолостую (без жидкости) валу насоса (см. далее балансовые испытания). Они составляют обычно от 1 до 3% от общей мощности насоса (меньшее число – для крупных насосов, у герметичных – до 15%) 15

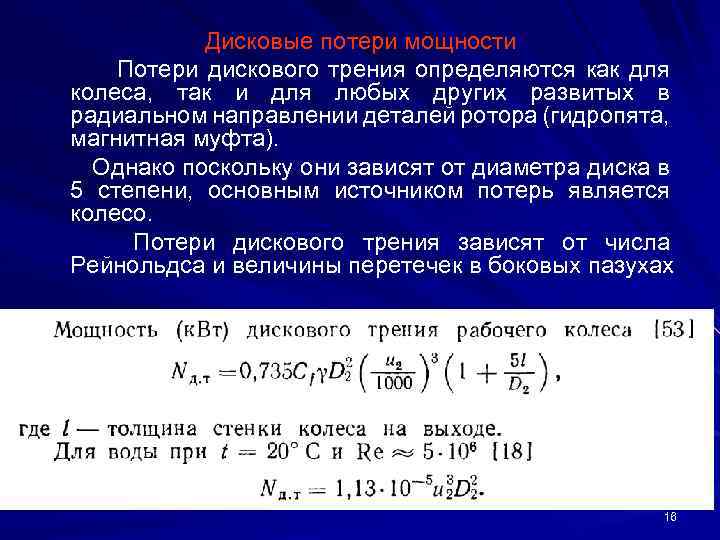

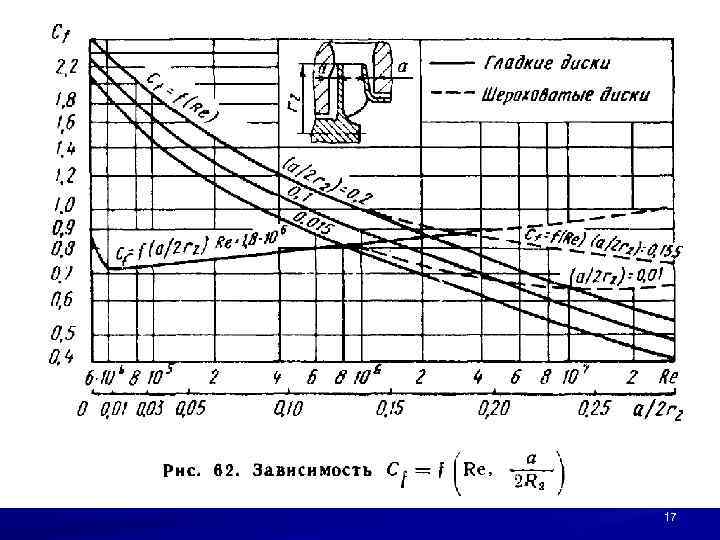

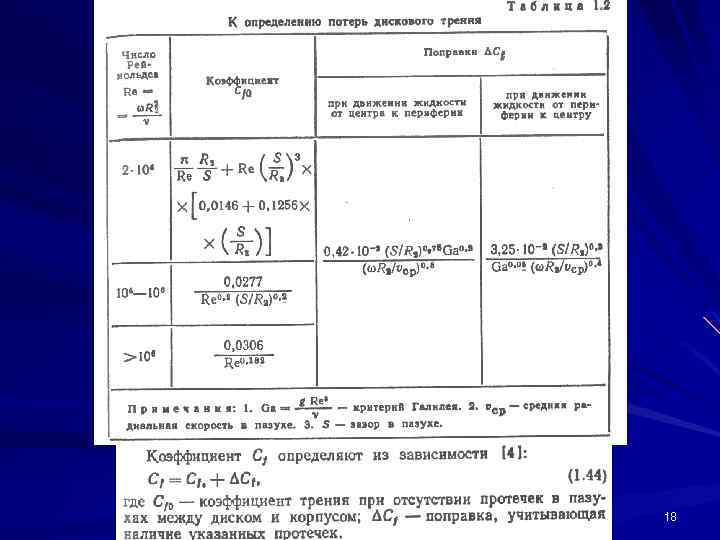

Дисковые потери мощности Потери дискового трения определяются как для колеса, так и для любых других развитых в радиальном направлении деталей ротора (гидропята, магнитная муфта). Однако поскольку они зависят от диаметра диска в 5 степени, основным источником потерь является колесо. Потери дискового трения зависят от числа Рейнольдса и величины перетечек в боковых пазухах 16

17

18

19

3. Гидравлические потери мощности теоретически рассчитать наиболее сложно, поскольку для этого нужно рассчитать распределение скоростей и давлений в проточной части насоса методами вычислительной гидродинамики. Особенно сложно определить эти потери в режимах работы насоса, отличных от оптимального, когда в проточной части насоса появляются дополнительные вихревые структуры. Как правило, эти потери определяют экспериментально путем балансовых испытаний или подсчитывают по эмпирическим формулам (выведенным на основе обработки результатов экспериментов). 20

С точки зрения гидравлики можно выделить следующие виды гидравлических потерь в проточной части насоса: 1. Потери на трение о стенки корпуса и канала рабочего колеса 2. Потери в диффузорах (канал колеса, выходной диффузор) 3. Потери на поворот потока 4. Потери на сжатие и расширение потока 5. Потери вследствие инерционного отрыва пограничного слоя и вихреобразования 6. Потери при циркуляционном обтекании лопастей 7. Потери энергии в макровихревых структурах при отклонении режима работы от оптимального 8. И многие другие 21

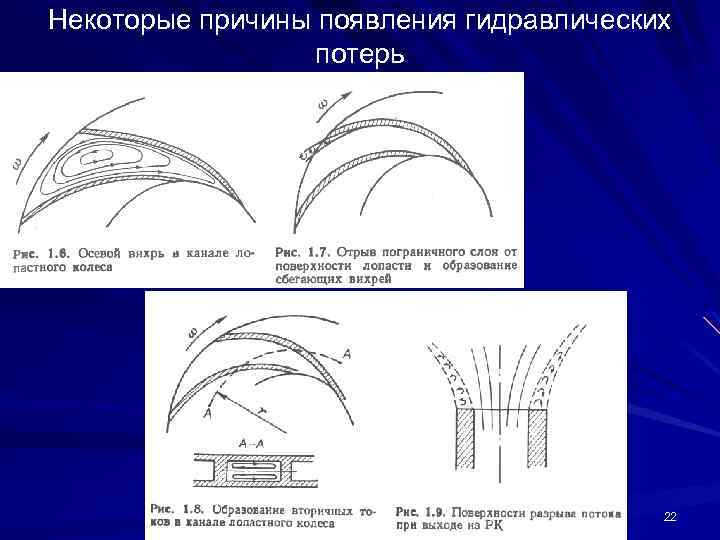

Некоторые причины появления гидравлических потерь 22

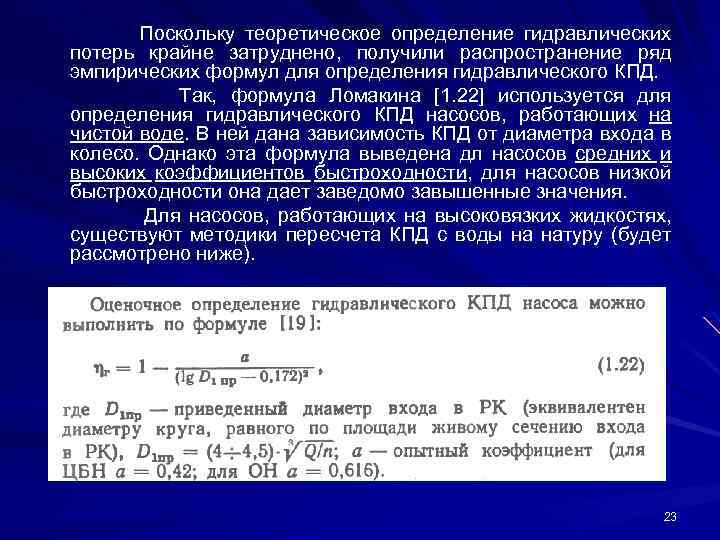

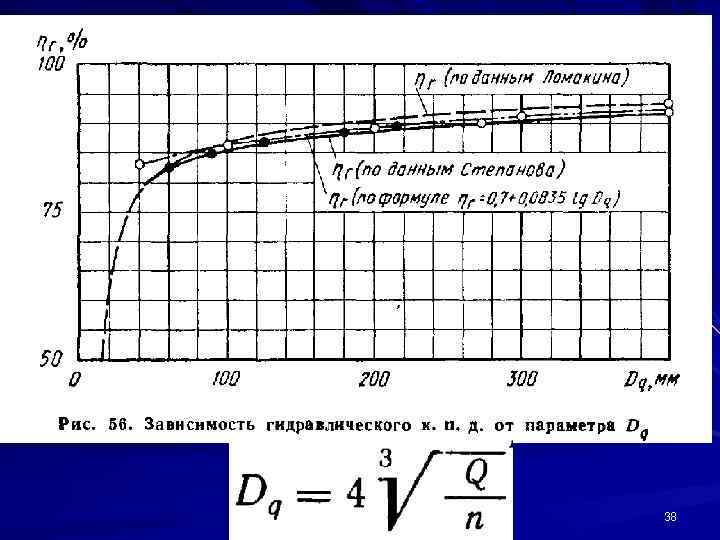

Поскольку теоретическое определение гидравлических потерь крайне затруднено, получили распространение ряд эмпирических формул для определения гидравлического КПД. Так, формула Ломакина [1. 22] используется для определения гидравлического КПД насосов, работающих на чистой воде. В ней дана зависимость КПД от диаметра входа в колесо. Однако эта формула выведена дл насосов средних и высоких коэффициентов быстроходности, для насосов низкой быстроходности она дает заведомо завышенные значения. Для насосов, работающих на высоковязких жидкостях, существуют методики пересчета КПД с воды на натуру (будет рассмотрено ниже). 23

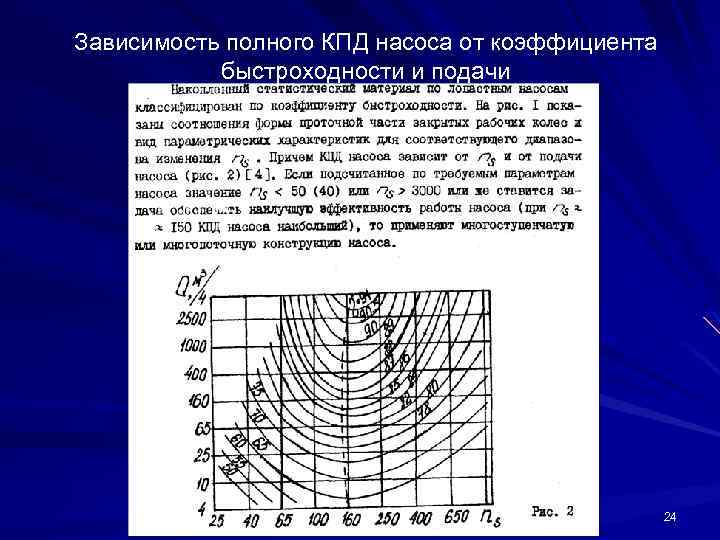

Зависимость полного КПД насоса от коэффициента быстроходности и подачи 24

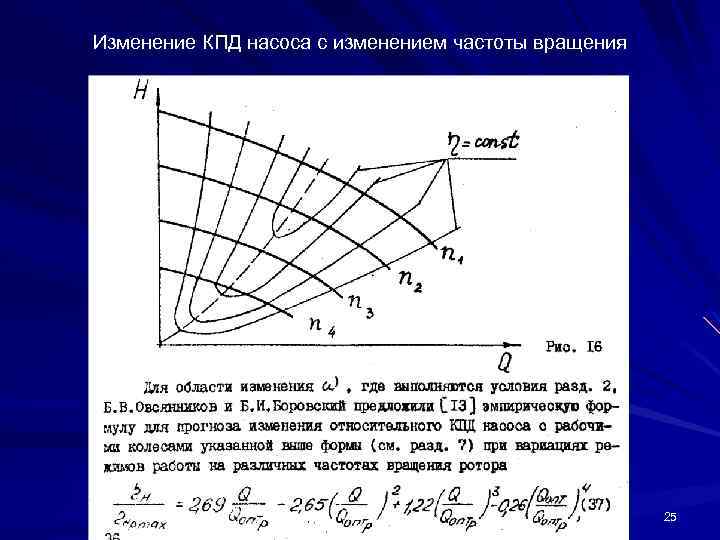

Изменение КПД насоса с изменением частоты вращения 25

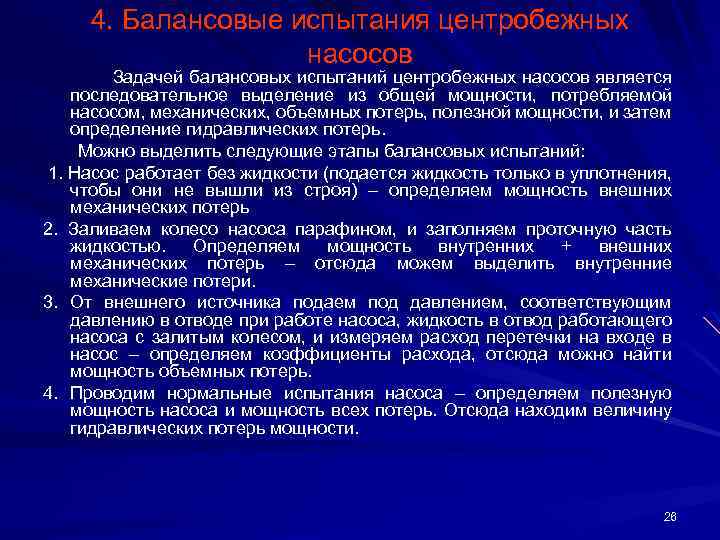

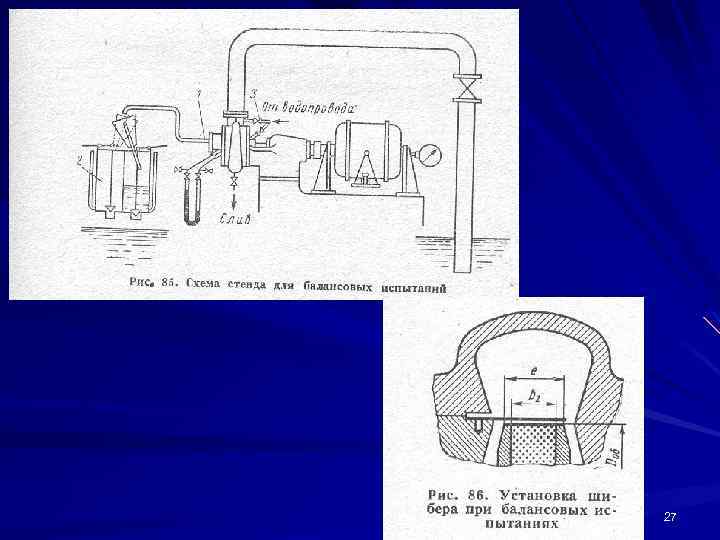

4. Балансовые испытания центробежных насосов Задачей балансовых испытаний центробежных насосов является последовательное выделение из общей мощности, потребляемой насосом, механических, объемных потерь, полезной мощности, и затем определение гидравлических потерь. Можно выделить следующие этапы балансовых испытаний: 1. Насос работает без жидкости (подается жидкость только в уплотнения, чтобы они не вышли из строя) – определяем мощность внешних механических потерь 2. Заливаем колесо насоса парафином, и заполняем проточную часть жидкостью. Определяем мощность внутренних + внешних механических потерь – отсюда можем выделить внутренние механические потери. 3. От внешнего источника подаем под давлением, соответствующим давлению в отводе при работе насоса, жидкость в отвод работающего насоса с залитым колесом, и измеряем расход перетечки на входе в насос – определяем коэффициенты расхода, отсюда можно найти мощность объемных потерь. 4. Проводим нормальные испытания насоса – определяем полезную мощность насоса и мощность всех потерь. Отсюда находим величину гидравлических потерь мощности. 26

27

1. 2. 3. Причины погрешностей при балансовых испытаниях: Трение в подшипниках зависит от нагрузки на роторе. Испытания приводной части незалитого насоса дают значение мощности механических потерь, заниженное по сравнению с реальной Механические потери в уплотнении также зависят от перепада давлений на уплотнении. Дисковое трение зависит от расхода жидкости в боковых пазухах. При залитом парафином колесе расход не равен расходу в нормальном режиме работы, отсюда погрешности в определении потерь дискового трения. В сумме погрешности определения КПД методами балансовых испытаний могут составлять порядка 2% В герметичных насосах балансовые испытания могут быть намного сложнее вследствие сложной системы вспомогательных трактов и т. п. . 28

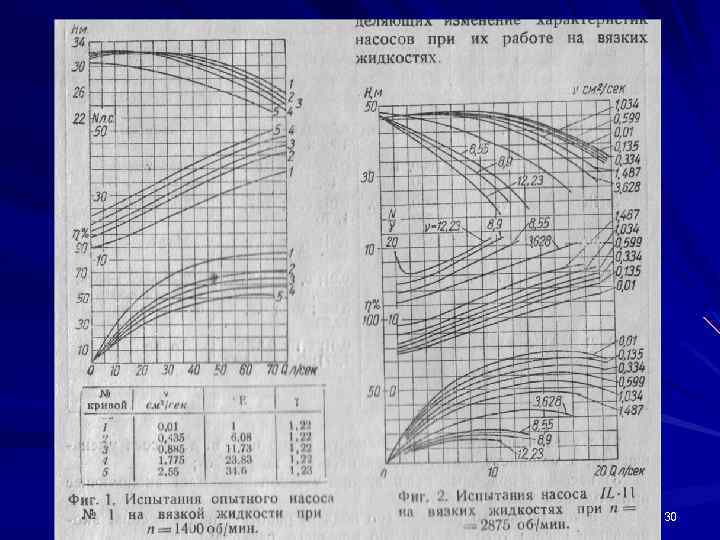

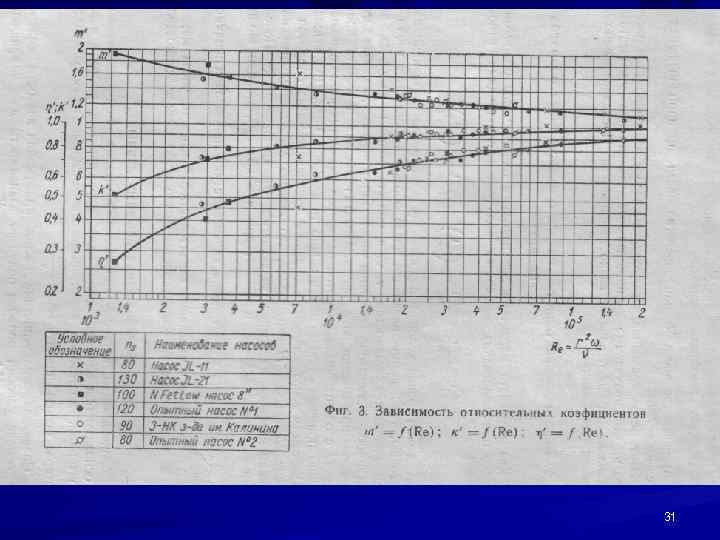

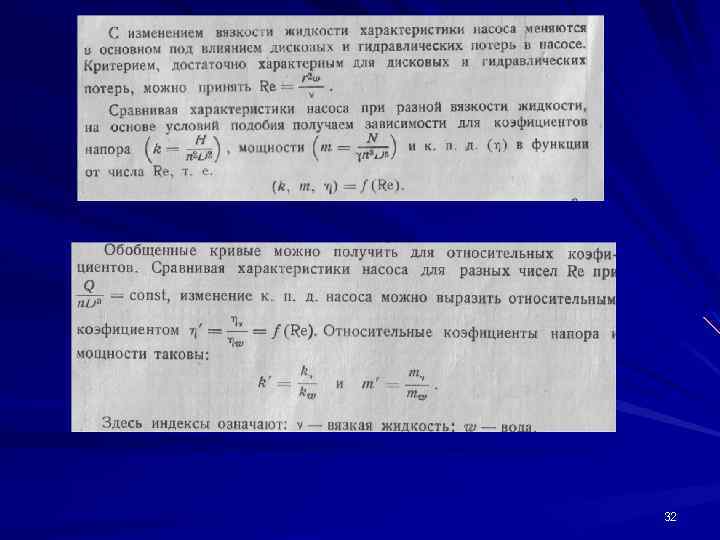

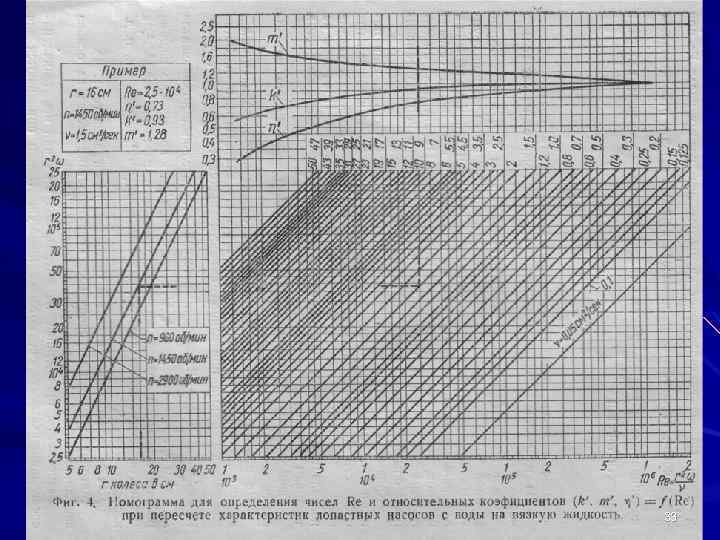

5. Работа насоса на вязких жидкостях Работа центробежных насосов на жидкостях, вязкость которых сильно отличается от вязкости воды (в большую сторону) востребована в нефтяной промышленности, пищевой промышленности, химической промышленности. При этом основные параметры насоса (напор, подача, КПД) падают, а потребляемая мощность растет. Определить, как именно изменяются эти параметры, и спрогнозировать работу насоса на жидкостях различной вязкости – сложная задача, но на данный момент для большинства насосов она решена. Наибольшую известность получила методика Д. Я. Суханова, дополненная позднейшими экспериментальными данными. 29

30

31

32

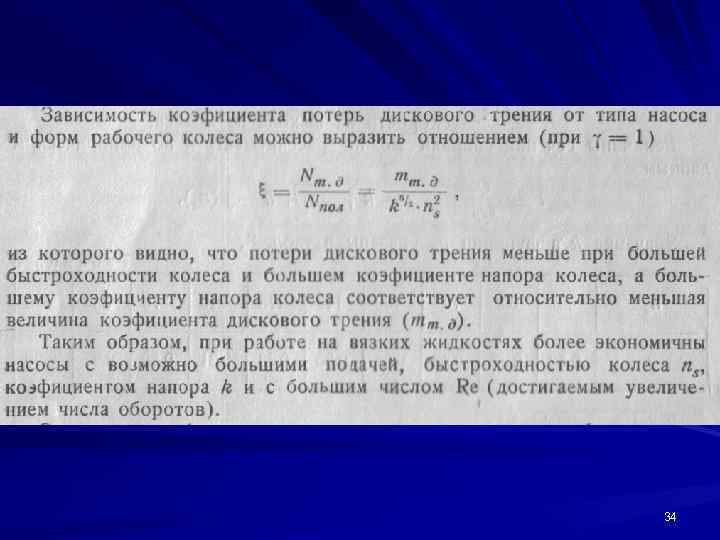

33

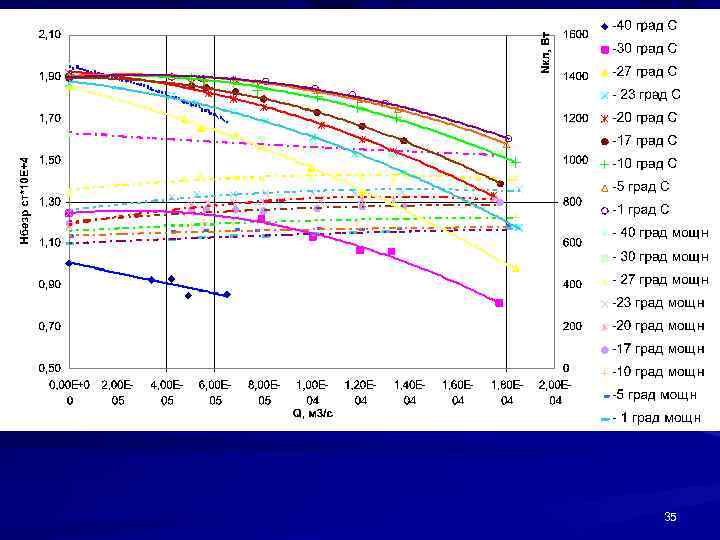

34

35

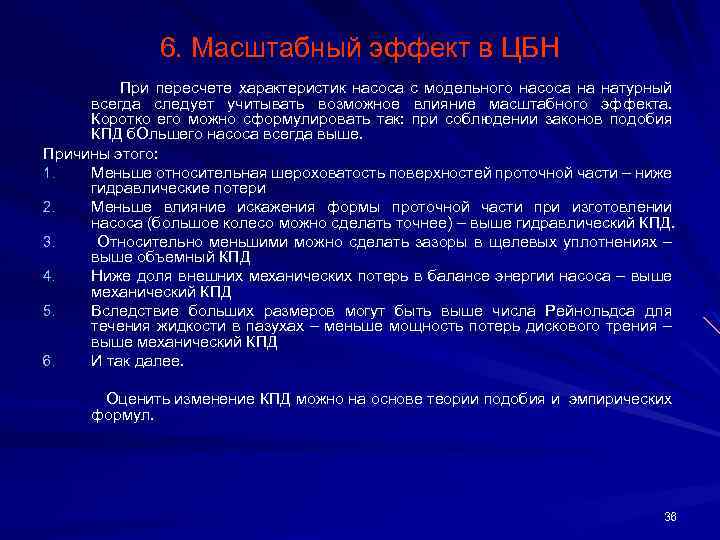

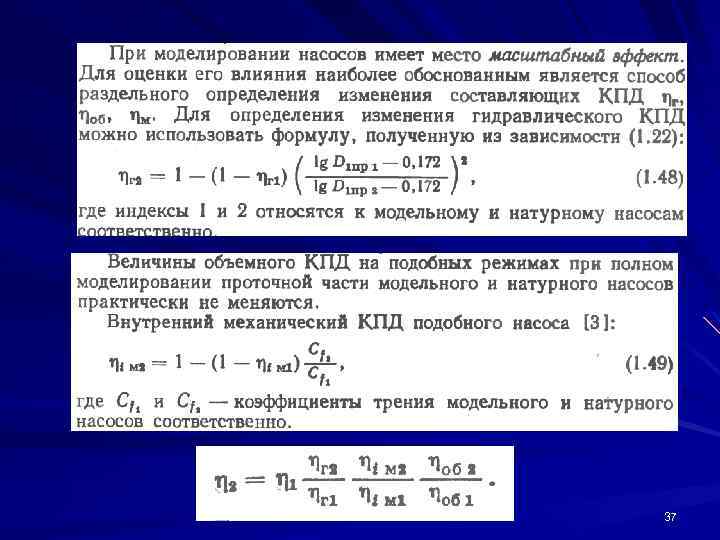

6. Масштабный эффект в ЦБН При пересчете характеристик насоса с модельного насоса на натурный всегда следует учитывать возможное влияние масштабного эффекта. Коротко его можно сформулировать так: при соблюдении законов подобия КПД б. Ольшего насоса всегда выше. Причины этого: 1. Меньше относительная шероховатость поверхностей проточной части – ниже гидравлические потери 2. Меньше влияние искажения формы проточной части при изготовлении насоса (большое колесо можно сделать точнее) – выше гидравлический КПД. 3. Относительно меньшими можно сделать зазоры в щелевых уплотнениях – выше объемный КПД 4. Ниже доля внешних механических потерь в балансе энергии насоса – выше механический КПД 5. Вследствие больших размеров могут быть выше числа Рейнольдса для течения жидкости в пазухах – меньше мощность потерь дискового трения – выше механический КПД 6. И так далее. Оценить изменение КПД можно на основе теории подобия и эмпирических формул. 36

37

38

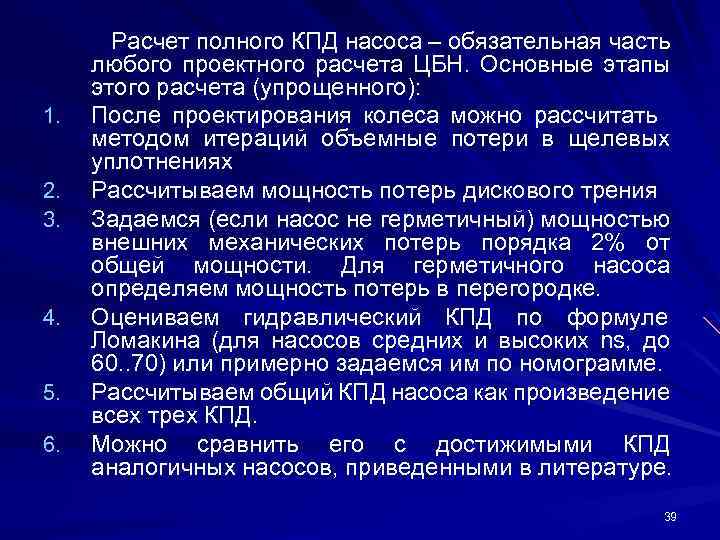

1. 2. 3. 4. 5. 6. Расчет полного КПД насоса – обязательная часть любого проектного расчета ЦБН. Основные этапы этого расчета (упрощенного): После проектирования колеса можно рассчитать методом итераций объемные потери в щелевых уплотнениях Рассчитываем мощность потерь дискового трения Задаемся (если насос не герметичный) мощностью внешних механических потерь порядка 2% от общей мощности. Для герметичного насоса определяем мощность потерь в перегородке. Оцениваем гидравлический КПД по формуле Ломакина (для насосов средних и высоких ns, до 60. . 70) или примерно задаемся им по номограмме. Рассчитываем общий КПД насоса как произведение всех трех КПД. Можно сравнить его с достижимыми КПД аналогичных насосов, приведенными в литературе. 39

Зачем нужен этот калькулятор?

Калькулятор умеет рассчитывать потери напора в метрах в зависимости от длины и диаметра вашего трубопровода, а также объемного расхода жидкости. Зная потери напора, вы сможете более точно подобрать нужный насос под вашу задачу.

Наш калькулятор использует формулу расчета одного немецкого института гидродинамики. Из всех протестированных нами формул эта в наибольшей степени соотносится с нашим собственным опытом.

Чтобы воспользоваться калькулятором, введите исходные данные, потом нажмите кнопку “Рассчитать”.

Ниже этой кнопки будут показаны результаты расчета.

Введите исходные данные

Внутренний диаметр трубопровода

мм

Длина трубопровода

м

Расход жидкости

Перекачиваемая жидкость

Кинематическая вязкость

м²/с

Введите значение вязкости вручную

Материал внутренней стенки трубопровода

Шероховатость внутренней поверхности трубы

мм

Введите данные вручную

Ускорение свободного падения в точке измерения

м/с²

Введите корректное ускорение, оно варьируется от 9,780 м/с² на экваторе до 9,82 м/с² на полюсах.

Результаты

Площадь сечения трубопровода:

0

м²

Относительная шероховатость трубопровода:

0

мм

Скорость течения жидкости:

0

м/с

Число Рейнольдса:

0

Режим течения:

0

Коэффициент гидравлического трения:

0

Потери напора по длине:

0

м.в.ст

Подробнее о заполнении полей калькулятора

Поясним чуть подробнее как заполнить исходные данные.

-

Внутренний диаметр трубопровода

Измеряется в миллиметрах. Лучше измерять диаметр труб непосредственно штангенциркулем, а не ориентироваться на справочные данные. Также обратите внимание на то, что диаметр требуется именно внутренний. В каталогах труб часто указывают номинальный диаметр труб, который чуть больше, чем внутренний. -

Длина трубопровода

Измеряется в метрах. Длина трубопровода — это сумма длин всех прямых участков трубы, а не расстояние между начальной и конечной точкой. К примеру, если у вас труба идет 10 метров по земле, а затем поднимается на 3 метра вверх, и идет 2 метра в обратном направлении, то в калькулятор нужно занести число 15. Это важно учитывать на предприятиях, где трубы часто обходят препятствия и имеют технологические изгибы. -

Расход жидкости

В этом пункте вы самостоятельно можете выбрать единицы измерения: литры в минуту или кубометры в час. Расход жидкости — это количество жидкости, которое протекает через трубу за определенное время. Например, если 60 литровая бочка наполняется водой за 1 час, значит расход воды составляет 60 литров в час или 1 литр в минуту. -

Перекачиваемая жидкость

Для удобства в калькулятор уже занесены данные по кинематической вязкости некоторых жидкостей при температуре 20 °C. Если ваша жидкость присутствует в перечне, то просто выберите ее из выпадающего списка. Данные кинематической вязкости в поле ниже заполнятся автоматически. Если вашей жидкости в списке нет, то выберите пункт «Другая жидкость», после чего у вас появится возможность редактировать поле «Кинематическая вязкость» вручную. Кроме того, если температура перекачиваемой жидкости меньше 15 °С или больше 25 °С, то значение кинематической вязкости тоже лучше ввести вручную. -

Кинематическая вязкость

Измеряется в квадратных метрах в секунду. В большинстве случаев это поле заполняется автоматически. Однако если у вас есть данные по вязкости, лучше укажите это значение вручную. Для этого нужно выбрать в поле выше пункт «Другая жидкость», после чего откроется возможность ручного редактирования кинематической вязкости. Данные о кинематической вязкости можно взять из специализированных таблиц или измерить непосредственно при помощи вискозиметра. Обратите внимание, что вязкость сильно зависит от температуры жидкости — измеряйте ее при той же температуре, при которой она будет находиться в трубах. В данном калькуляторе используется система СИ, поэтому вводите данные именно в квадратных метрах в секунду. В таблицах данные часто указывают в сантистоксах: 1 сСт = 0.000001 м²/с. Не запутайтесь в количестве нулей! -

Материал внутренней поверхности трубопровода

Калькулятор содержит справочник материалов, из которых надо выбрать материал внутренней стенки трубопровода. Это нужно для определения шероховатости внутренней поверхности трубы. Если вы знаете шероховатость, то лучше указать ее вручную, выбрав пункт списка «Указать шероховатость вручную». После чего вам станет доступно для редактирования поле «Шероховатость внутренней поверхности». -

Шероховатость внутренней поверхности

Измеряется в условных миллиметрах. Эти данные можно взять из специализированных справочников.

Результаты расчёта

После того, как вы заполните данные, нажмите кнопку «Рассчитать». Калькулятор отобразит следующие показатели:

-

Площадь поперечного сечения трубопровода

Рассчитывается в квадратных метрах. Этот показатель полезен для дальнейших расчетов. -

Относительная шероховатость трубопровода

Измеряется в условных миллиметрах. Этот показатель может отличаться от номинальной шероховатости, но может и совпадать с ней. Он пригодится для ручных расчетов. -

Скорость течения жидкости

Измеряется в метрах в секунду. Это средняя скорость каждой частицы жидкости вдоль оси трубопровода. Скорость у стенок трубопровода может отличаться. -

Число Рейнольдса

Указывает на точность проводимых измерений и на вид течения жидкости. Чем меньше это число, тем точнее измерения. Но погрешность нарастает медленно, поэтому вплоть до сотен тысяч расчеты можно считать точными.

-

Режим течения

Важный показатель. Выделяют три режима: ламинарный — расчеты в этом режиме достаточно точные, а потери на трение не велики. Всегда стремитесь к тому, чтобы ваша жидкость текла в ламинарном режиме. Турбулентный режим — в этом случае точность расчетов еще на достаточном уровне, но в турбулентном режиме значительная часть энергии потока жидкости будет тратиться внутреннее трение, турбулентность и нагрев. Эксплуатировать трубы в таком режиме можно, но КПД системы будет на несколько процентов ниже, чем в ламинарном режиме. Переходный же режим характеризуется тем, что в перекачиваемой жидкости периодически возникают и угасают турбулентные колебания. Гарантировать точность расчетов в таком режиме нельзя. Если ваша система уже работает в переходном режиме, то выбирайте насос с большим запасом по мощности. Если же вы только проектируете систему, то избегайте переходного режима — измените диаметр труб либо на больший, либо на меньший. -

Коэффициент гидравлического трения

Безразмерный показатель, используемый при расчете гидравлических систем. -

Потери напора по длине

Это ключевой показатель, для расчета которого калькулятор и создавался. Потери измеряются в метрах водяного столба. Показатель напора отвечает на вопрос: насколько метров жидкость может подняться вверх. Он нужен для правильного подбора насоса.

Обратите внимание:

1. Любой калькулятор потерь напора (в том числе и этот) дает погрешности при вычислениях. Поэтому сделанный расчет должен быть подкреплен практической проверкой. Если вы нашли очевидную ошибку или неточность в расчетах нашего калькулятора, пожалуйста, сообщите нам на электронную почту.

2. Калькулятор рассчитывает потери давления жидкости без учета изменения высоты труб. Подробнее об этом будет указано в конце статьи.

Пример расчета потери напора для подбора насоса

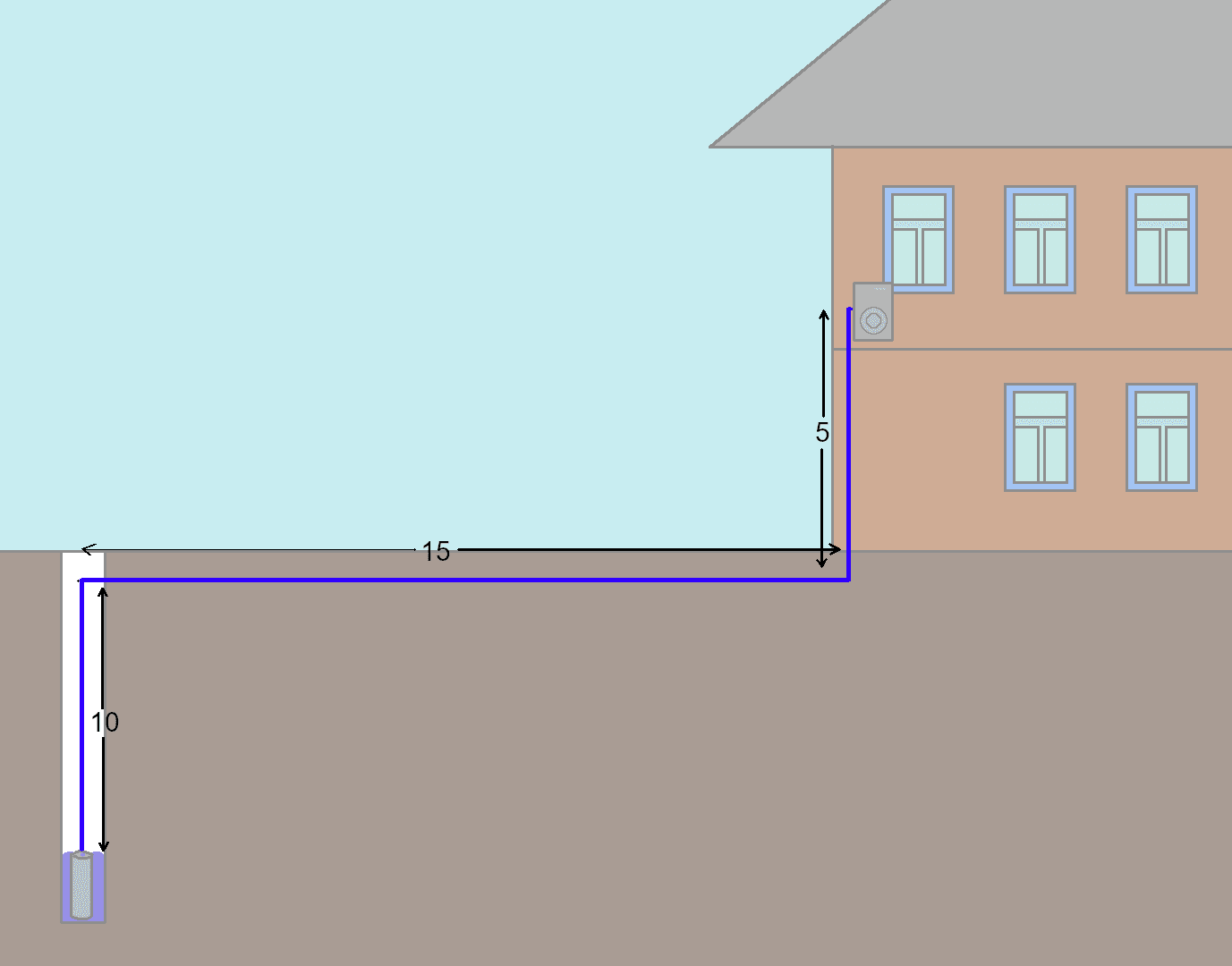

Допустим, мы хотим подобрать насос для двухэтажного дома. Нам нужно, чтобы на втором этаже могла работать стиральная машина, для которой нужно обеспечить давление в 6 м.в.ст. Источником воды будет колодец или скважина, глубиной 10 метров. Сам насос будет располагаться на уровне воды. Начертим эскиз водопровода и укажем все известные нам размеры: расстояние от скважины до дома 15 метров, расстояние от земли до места установки стиральной машины 5 метров.

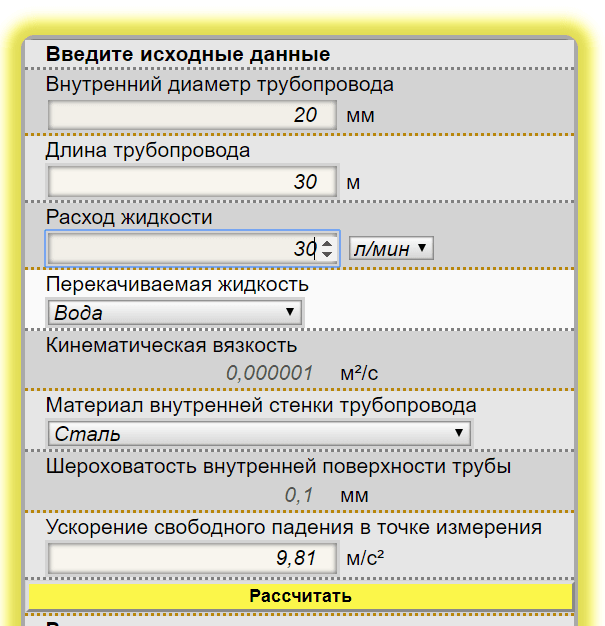

Сложив все эти величины, получаем длину трубопровода 30 метров. Вводим это значение в калькулятор. Заполняем остальные значения: в нашем случае внутренний диаметр труб будет 15 мм. В качестве значения расхода воды укажем максимальное потребление для стиральной машины — 30 литров в минуту. В качестве жидкости у нас будет выступать вода, а в качестве труб — полипропилен. Нажимаем кнопку рассчитать, и получаем потери напора в 22 метра водяного столба.

Но это еще не окончательный ответ. Из рисунка выше видно, что в нашем случае насос должен поднять воду на высоту 15 метров (10 метров высота скважины и 5 метров — высота дома). Значит к 22 м.в.ст. нужно добавить еще 15 метров высоты. Общие потери напора, с учетом подъема воды из скважины до высоты второго этажа составят 22+15=37 метров водяного столба. Однако, если взять насос с максимальным напором в 37 м.в.ст. он сможет лишь поднять воду до уровня стиральной машины. Впускной клапан стиральной машины, по условиям нашей задачи, требует как минимум 6 м.в.ст. избыточного давления. Их тоже нужно прибавить к результату: 37+6=43 метра водяного столба.

Вот теперь мы можем подобрать насос для данного водопровода: нам подойдут любые модели, способные обеспечить напор более 43 метров водяного столба.

Но, обратите внимание на получившуюся цифру: при длине линии в 30 метров у нас на одно только трение теряется аж 22 метра напора. Если трубы еще не проложены, то стоит выбрать диаметр труб побольше. Посмотрим, что будет, если мы всего на треть увеличим диаметр трубы. Диаметр у нас был 15, а теперь возьмем трубы диаметром 20 мм. Остальные данные оставим теми же.

Нажимаем кнопку «рассчитать» и получаем потери давления — чуть более 6 метров водяного столба. Значит мы сократили потери напора с 22 до 6 метров. Прекрасный результат! Не забудем прибавить к этой цифре 15 метров подъема по высоте и 6 метров давления, которое мы хотим видеть на выходе из трубопровода: 6+15+6=27 метров водяного столба. Получается, что увеличив диаметр труб всего на треть, мы можем существенно снизить требования к насосу. В нашем случае, для сечения труб ⌀ 20 мм нам подойдет любой насос с рабочим давлением более 27 метров водяного столба.

Расчет потери напора сделан. Как теперь подобрать насос?

Когда известны расчетные параметры трубопроводной сети, можно подобрать насос онлайн, пользуясь нашим каталогом. Для подбора насоса онлайн вам необходимо будет указать желаемую производительность насоса и его напор (давление). Подробнее об онлайн-подборе насосов на нашем сайте написано здесь.

Как вариант, вы всегда можете позвонить нам или написать на электронную почту, чтобы переложить подбор насоса на наших приветливых и заботливых менеджеров по продажам.