Любая закупка

начинается с определения потребности

в материальных ресурсах предприятия.

На данном этапе решаются вопросы: что,

сколько и когда необходимо закупить.

Для того, чтобы

определить потребность определенных

материальных ресурсов, нужно оценить

их необходимость на производстве, а

также наличие запасов, переходящих в

следующий плановый период, а кроме того,

учет потребностей на остальные виды

хозяйственной деятельности, в том числе

и непроизводственной. Во время расчета

потребностей в сырье обязательно нужно

учитывать наличие финансового обеспечения

для их покрытия. Можно расплачиваться

как собственными средствами, так и

полученными в результате займа. В

зависимости от объема и срока поставок

ресурсов на предприятии определяется

режим их потребления на производстве,

создается и поддерживается необходимый

уровень материальных запасов.

Правильное решение

задачи по определению потребности

материальных ресурсов оказывает

существенное влияние на экономику

предприятия. Это связано с тем, что

неправильный расчет потребности в

материальных ресурсах в сторону завышения

ведет к неправильному их распределению

и образованию сверхнормативных запасов,

увеличению издержек закупок, замораживанию

оборотных средств и в итоге – к ухудшению

финансового состояния. С другой стороны,

расчет, согласно которому потребность

в метериальных ресурсах оказалась

меньше необходимой, может привести к

нарушению ритмичности работы, простоев

из за отсутствия нужных материалов, к

замене их на другие, с потерей качества

конечного продукта и увеличения его

себестоимости.

Под потребностью

в материальных ресурсах

понимается их количество, необходимое

к определенному сроку на установленный

период для обеспечения выполнения

заданной программы производства или

имеющихся заказов.

Потребности в

материальных ресурсах

каждого

предприятия можно разделить на две

большие группы (рисунок 9.3):

– потребность в

зависимости от характера исполняемой

функции;

– потребность в

зависимости от учета наличных запасов

материалов.

Потребности в

материальных ресурсах делятся на:

–

общую

потребность, которая

включает валовую потребность на

производственную программу и

зарезервированный объем сырья, материалов

и комплектующих для специального

использования.

– валовую, или

брутто-потребность,

– это потребность на производственную

программу без учета имеющихся

производственных запасов и готовой

продукции.

Чистую, или

нетто-потребность,

– это потребность в сырье, материалах,

комплектующих на производственную

программу с учетом имеющихся заделов

на рабочих местах и запасов готовой

продукции

Первичную

потребность,

которая определяется как потребность

в изделиях, договоры на производство и

поставку которых уже заключены, т. е. в

изделиях, выпуск которых имеет приоритет.

Вторичную

потребность

– потребность в изделиях, подлежащих

изготовлению в рамках производственной

программы, но договоры на поставку

которых еще не заключены.

Третичную

потребность

– потребность на производственную

программу во вспомогательных материалах

производственного назначения.

Рисунок 9.3. Виды

потребностей в материальных ресурсах

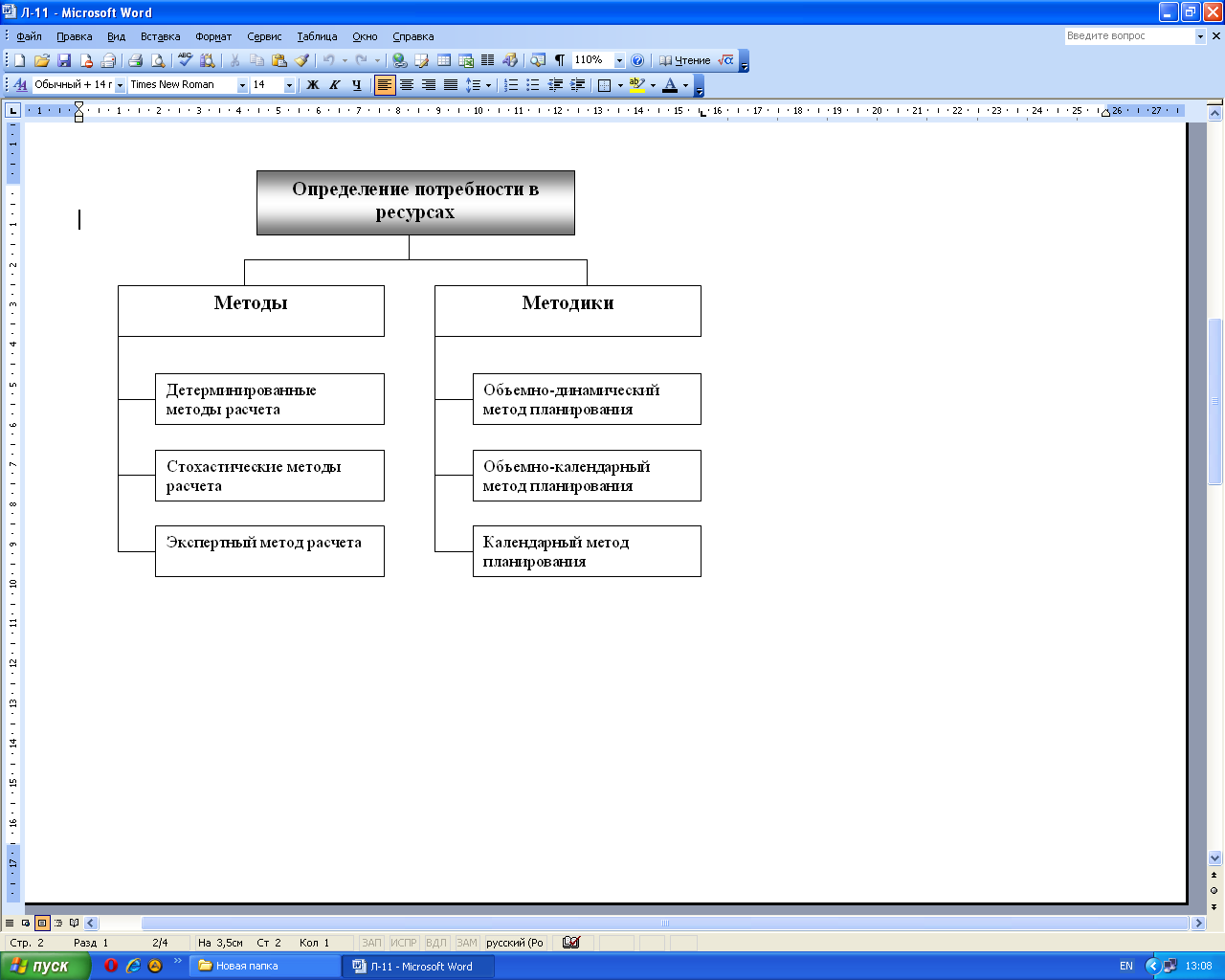

Определение

потребности в материальных ресурсах

можно осуществлять тремя методами

(рисунок 9.4):

– детерминированным

– для расчета

вторичной потребности в материальных

ресурсах при известной первичной на

основе планов производства и нормативов

расхода. Необходимая информация –

первичная потребность, включающая

данные об объемах и сроках изготовления;

информация о структуре изделия в форме

спецификации или указаний о применяемости

тех или иных деталей; нормы расходов по

материалам и видам продукции; располагаемое

наличие.

Расчет материальных

ресурсов ведется отдельно для социальных

нужд, основного и вспомогательного

производства, и здесь могут быть

использованы экономико-математические

модели.

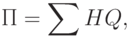

Потребность

материальных ресурсов для основного

производства расчитывается по формуле:

где M – потребность

материалов; H – норма расхода материальных

ресурсов i-го наименования на j вид

изделия; N – производственная программа

j вида продукции; n- ассортимент.

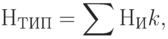

Потребность может

быть определена на основе иерархии

изделия с учетом входимости элементов:

В детерминированном

методе важно установить время потребления

материальных ресурсов. Здесь может быть

полезен цикловой график. Он заполняется

справа налево. Цикл определяется по

наиболее длительной операции.На основании

циклового графика можно определить,

сколько деталей запустить и когда. Чтобы

выполнить заказ в срок, материалы должны

иметься в наличии в наиболее ранний

срок, с тем, чтобы цикл их поступления

и первичной обработки не увеличивал

цикл изготовления изделия.

Детали должны быть

своевременно готовы, чтобы оставалось

время для сборки. Покупные изделия

должны быть заказаны с учетом ожидаемого

времени поставки;

– стохастическим

– для расчета потребности на основе

вероятностного прогноза с учетом

тенденции изменения потребностей за

прошлые периоды. Основаны на прогнозировании.

Прогнозы могут быть среднесрочные

(3 – 5 лет), кратко-

и долгосрочные. Прогнозирование может

быть выполнено на основе алгоритма:

анализ временных рядов; определение

модели потребления; выбор метода;

графическая

интерпретация прогнозной потребности.

– экспертным

– для расчета потребности на основе

опытно-статистической оценки экспертов.

Рисунрк 9.4. Методы

и методики определения потребности в

ресурсах

Выбор метода

зависит от особенностей материальных

ресурсов, условий их потребления и

наличия соответствующих данных для

проведения необходимых расчетов.

Наиболее

распространенной методикой определения

потребности в материальных ресурсах

является календарный метод планирования

МRР-систем. МRР основана на программе

производства конечного продукта. Данный

метод определения потребности в

материальных ресурсах использует

большой объем информации, которая

поступает из следующих источников:

– основного графика,

где указывается объем каждого продукта,

изготавливаемого в каждый период

времени;

– ведомости

спецификации материалов, где перечисляются

материалы, необходимые для производства

каждого продукта;

– учетной документации

по запасам, где показано наличие

материалов. Ведомость/спецификация

материалов

– это упорядоченный список

всех составляющих,

необходимых для производства конкретного

продукта. Здесь указываются материалы,

запасные части и комплектующие, а также

последовательность, в которой они

используются.

При определении

потребности для составления расписания

поставок по каждому необходимому

материалу применяется спецификация на

материалы совместно с основным графиком.

Процедура определения

потребности в обобщенном виде представлена

на рисунке 9.5

Рисунок 9.5.

Определение потребности в обобщенном

виде (обобщенная процедура МRР)

Основными этапами

определения потребности являются:

– определение

валовой потребности в ресурсах с

использованием основного графика и

спецификации на материалы;

– определение

чистой потребности путем вычитания уже

имеющегося запаса и объема заказов,

которые должны поступить. Затем

составляется производственный график

с указанием времени начала работ,

обеспеченных чистой потребностью;

– установление

объема заказов и времени их размещения

на основании графика использования

материалов и информации о времени

выполнения заказа.

Преимущество

данной методики расчета потребности в

материалах заключается в том, что закупки

и производство планируются исходя из

потребностей в конечном продукте.

Контрольные

вопросы для самоподготовки:

1 Назовите основные

требования к

планированию закупок.

2 Перечислите

виды планирования в закупочной логистике

и охарактеризуйте их.

3 Приведите схему

последовательности шагов формирования

укрупненных планов закупок и опишите

ее.

4 Приведите

логическую

структуру процесса планирования

материальных ресурсов предприятия.

5

Назовите

виды

(разновидности)

потребностей

в материальных ресурсах и охарактеризуйте

их.

6

Перечислите

методы и

методики определения потребностей в

материальных

ресурсах и охарактеризуйте

их..

Лекция №10

Исследование рынка сырья и материалов.

Основные разделы:

Направления в исследовании

рынка сырья

и материалов. Методы изучения рынка

сырья и материалов. Вопрос «производить

или закупать?».

10.1. Направления

в исследовании рынка сырья и материалов.

Целью исследования рынка сырья и

материалов является достижение

обозримости этого рынка. Развитие новых

отраслей экономики, постоянно расширяющаяся

номенклатура материальных ресурсов,

появление совершенно новых видов сырья

с новыми физическими и химическими

свойствами – все это делает рынок развитых

стран менее обозримым. В то же время

условием успешного материального

обеспечения предприятий является полная

информация о рынке. Изучение рынка и

консультирование по соответствующим

вопросам является предметом деятельности

отдела маркетинга на предприятии.

Организационная

структура маркетинга на небольших

предприятиях, выпускающих ограниченный

набор (ассортимент) товаров, отдел

маркетинга не выделяется в качестве

самостоятельного подразделения. Один

или несколько специалистов отдела сбыта

(возможно, в сотрудничестве со специалистами

из отдела планирования) занимаются

изучением рынка.

На крупных

предприятиях, к тому же выпускающих

разнообразную продукцию, создаются

специальные функциональные подразделения

– отделы маркетинга. Они занимаются не

только изучением рынков и сбытовыми

операциями, но также принимают участие

в планировании производства, в налаживании

хозяйственных связей с поставщиками,

контролируют качество продукции.

Отдел маркетинга

может строиться по различным организационным

принципам. Принципы построения

определяются, прежде всего, отношением

руководства предприятия к службе

маркетинга, оценкой значимости и степенью

использования маркетинговых исследований

для организации управления предприятием.

Исследования в

области сырья и материалов подразумевают

систематический сбор, классификацию и

анализ информации в качестве основы

для принятия наиболее эффективных

решений в сфере закупок.

Исследование рынка

сырья и материалов включает следующие

основные направления: закупленные

сырье, продукция или услуги; сырье и

товары; поставщики; системы закупок.

При исследованиях

рынка закупок пользуются следующими

критериями оценки:

– ценность продукции

или услуги с точки зрения получения

прибыли (существующей или планируемой);

– рентабельность

продукции;

– характеристика

цены/стоимости (частота изменения цены,

наличие сезонных колебаний цен,

неконкурентоспособная стоимость

конечной продукции, превышение стоимости

сырья цены продукции);

– доступность

(ограниченное число поставщиков, новых

поставщиков, в дополнение к имеющимся,

возможные международные источники

поставок, возможность производства на

предприятии или наличия внешних

источников поставок);

– качество

материальных ресурсов (имелись ли

проблемы с качеством);

– качество информации

(точность информации, наличие запаздываний

информации, неоправданно высокая

стоимость информации).

Исследования

закупленного сырья, продукции или

услуги.

Касаются в основном закупаемой

специфической продукции (уникальная

или дорогостоящая продукция) и построены

на анализе ценности, который был впервые

разработан Лоуренсом Майлсом – сотрудником

компании General Electric. Анализ ценности

сравнивает функцию, которую выполняют

закупленные товары, с расходами в попытке

найти вариант уменьшения расходов.

Областями анализа

являются:

– анализ методов

утилизации отходов (включая переработку);

– оценка вариантов

целесообразности производства, аренды

или покупки материальных ресурсов;

– исследование

процессов упаковки материальных ресурсов

для снижения расходов;

– анализ существующих

спецификаций материальных ресурсов,

чтобы исключить закупки ненужных

товаров;

– анализ сфер

применения конкретного товара и

рассмотрение возможности комплексного

использования одной номенклатурной

позиции для удовлетворения ряда

производственных потребностей;

– анализ технических

и экономических возможностей замены

номенклатурной позиции, закупаемой в

настоящее время.

Исследования

сырья и товаров.

Направлено на составление краткосрочных

или долгосрочных прогнозов в отношении

основного закупаемого товара или

изделия. Как правило, в фокусе такого

анализа находятся сырье и товары, на

покупку которых приходится основная

доля оборотных средств.

Общее изучение

сырья включает анализ следующих основных

областей:

– текущий или

будущий статус компании в качестве

покупателя (описание товара, его

использование в настоящее время и

прогноз будущих потребностей, поставщики,

цена, условия, ежегодное потребление,

вид перевозки и текущие контракты);

– альтернативы

производственного процесса (технология

изготовления товара, использованное

сырье, обеспеченность трудовыми

ресурсами, расходы, фактор времени и

др.);

– использование

товаров (потребность, наличие возможных

товаров-заменителей и стоимость замены);

– удовлетворение

потребности (объем запаса и источники

потребности, предполагаемое изменение);

– снабжение

(возможности, каналы распределения,

сильные и слабые стороны поставщиков,

прогнозы технологических изменений,

политические и экологические тенденции);

– цены (факторы,

определяющие цену, расходы на производство

и доставку, положения о тарифах и импорте,

цены поставщиков и потребителей

промышленной продукции);

– стратегии по

сокращению расходов и/или обеспечению

снабжения (прогноз снабжения, планы по

снижению затрат, вопросы импорта,

хеджирования, анализ ценности, контрактная

деятельность).

Исследование

поставщика.

В этой области основной акцент делается

на источнике закупок. Выделяют следующие

направления исследований:

-анализ финансового

положения поставщика. Изучение финансового

состояния существующих или потенциальных

поставщиков для оценки финансовых

рисков и их воздействия на компанию-покупателя.

Такой анализ обычно проводится в

финансовом отделе компании, но в некоторых

случаях его проведение возлагается на

отдел закупок;

-анализ производственных

возможностей. Уточняются его возможности

и ограничения производственной

деятельности.

– поиск новых

источников снабжения;

– анализ расходов,

связанных с дистрибуцией. Исследуется

выполнение этапов процесса доставки

товаров от места производства до пункта,

в котором компания приобретает на них

право собственности, рассчитываются

затраты для оценки эффективности каналов

распределения;

– анализ

производственных расходов. Исследуются

расходы поставщика при производстве

товара (прямые затраты на сырье, затраты

труда, расходы на разработку, оборудование;

– исследование

дисциплины и качества. Систематическое

исследование того, как реально поставщики

относятся к компании-покупателю и как

они соблюдают условия договора;

– оценка деятельности

поставщика. Сбор и анализ информации о

том, насколько хорошо выполняется работа

данным поставщиком, с тем чтобы более

осмысленно принимать решения об

источниках повторных закупок и дать

рекомендации об изменениях;

– оценка стратегии

продаж поставщика. Изучение целей

поставщика я средств, которыми он

пользуется для достижения этих целей,

с тем, чтобы предвидеть его действия и

разработать стратегию закупок для

обеспечения продолжительного снабжения

необходимыми товарами по наименьшей

цене.

Исследование

системы закупок.

Анализ системы

закупок можно определить как изучение

систем и процедур с особым акцентом на

управление сырьем.

Такое исследование,

как правило, включает следующие области:

– общие заказы.

Исследование сферы применения обобщенных

контрактов для обеспечения большей

эффективности закупок и снижения

административных расходов.

– формирование

индекса цены. Рассчитывается для сырья,

комплектующих и товаров для осуществления

ремонта и содержания оборудования.

-ценовые скидки.

Определяется экономическая целесообразность

использования имеющихся скидок в оплате.

-котировки.

Моделируются котировки по одному товару

разных поставщиков и определяются

сочетания поставок, ведущие к максимальной

экономии.

– себестоимость.

Выявляются расходы, связанные с

приобретением товара, административные

расходы и расходы, связанные с хранением

товара.

– процедура оплаты.

Исследование и улучшение системы оплаты

счетов поставщика.

-системы контроля

поставщика. Установка компьютерной

системы, которая регулярно запрашивает

и собирает информацию от поставщиков

о статусе выполнения текущего заказа.

Такая информация приводит к контролю

выполнения заказа, размещенного у

поставщика.

– метод оценки

деятельности покупателя и отдела

закупок. Выработка системы, с помощью

которой реальный результат общих усилий

по закупке можно сравнить с заранее

определенным критерием.

– метод оценки

деятельности поставщика. Разработка

системы рейтинга, насколько хорошо

поставщики выполняют свои обязанности.

Полученные сведения важны для принятия

решения о перекупке товара и в качестве

основы для обеспечения обратной связи

с поставщиком по тем вопросам, где

необходимо усовершенствование.

10.2 Методы изучения

рынка сырья и материалов. Изучение

рынка сырья и материалов можно осуществлять

с помощью прямых и косвенных методов.

Получение информации

напрямую называют первичным исследованием

рынка. Его базой служат следующие четыре

источника:

– контакты с

поставщиками;

– контакты с

посредниками;

– посещение ярмарок

и выставок, что дает богатую информацию

о технических разработках, ценах,

качестве товаров и возможность

использовать при этом каталоги ярмарок

и выставок;

– поездки на

предприятия-поставщики и их осмотр, что

позволяет сделать заключение о способности

предприятия выполнять заказы, о его

технических возможностях в части

предоставления услуг.

Косвенное изучение

рынка сырья и материалов (вторичное) в

отличие от первичного (прямого)

предполагает использование уже имеющихся

документов. Этот метод дешевле первичного.

В качестве исходных

данных для изучения рынка служат:

– обзоры состояния

конъюнктуры рынка, биржевые бюллетени,

содержащие сведения об изменении цен;

– журналы, газеты,

радио, телевидение;

– фирменные журналы,

выпускаемые торгово-промышленными

палатами, а также поставщиками. Они

содержат информацию о новых разработках

и технологиях;

– предложения о

продажах, содержащиеся в специальных

журналах, каталогах, брошюрах, проспектах;

– отраслевые

адресные книги, технические справочники.

При изучении рынка

сырья и материалов на предприятиях

обязательно наличие архива, структурно

ориентированного по видам материалов

или поставщикам. Наряду с этим весьма

полезна картотечная система, в которой

отражались бы поставщики, номенклатура

и цены.

При изучении рынка

сырья и материалов прорабатываются

возможности закупок по импорту. При

этом следует учитывать, что только

крупные фирмы в состоянии защитить свои

интересы за рубежом, не подключая

посредника, и только они могут содержать

собственные представительства в других

странах. Договорные соглашения с

зарубежными изготовителями предполагают

знание действующих в других странах

таможенных ограничений и правил

международной торговли. Кроме того,

нужно учитывать, что перевозка материальных

ресурсов, закупленных у зарубежных

фирм, сопряжена с повышенным риском и

большими затратами. Поэтому наибольшую

целесообразность представляет закупка

за рубежом лишь тех видов сырья и

материалов, которые перерабатываются

в больших количествах и приобретение

которых за рубежом позволяет значительно

сократить затраты.

Для мелких и средних

предприятий более рациональным является

приобретение сырья и материалов за

рубежом (если есть необходимость) при

посредничестве специализирующегося

на этом импортера.

10.3. Вопрос

«производить или закупать?».

Изучение рынка сырья и материалов

предполагает выработку четкой стратегии

предприятия в части принятия решений

по производству материалов, деталей

или полуфабрикатов самостоятельно,

либо их закупки на стороне.

Задача принятия

решения «производить

или закупать?»

(MOB – Make-or-Buy Problem) базируется на учете

внешних и внутренних факторов.

К внешним факторам

относится степень развития логистических

отношений в данной экономической

системе. Чем более развиты логистические

связи, тем выше надежность поставок и

тем ниже риск потерь. К внутренним

факторам относятся условия на самом

предприятии.

К плюсам

самостоятельного производства относятся:

снижение зависимости предприятия от

поставщиков, от колебаний рыночной

конъюнктуры, т.е. повышение устойчивости

функционирования предприятия; возможность

непосредственного управления качеством

комплектующих на стадии их производства

и др.

К плюсам внешних

закупок относятся: как правило, более

высокое качество и низкая себестоимость

комплектующих вследствие специализации

производителя; концентрация усилий на

основном виде деятельности; гибкость

в изменении видов выпускаемой продукции

за счет быстрого получения требуемых

материальных ресурсов от поставщиков

и др.

В таблице 10.1

представлены условия, при которых может

быть (но не обязательно) принято решение

о внешних закупках или собственном

производстве.

Таблица 10.1 Условия

(выгодность) внешних закупок или

собственного производства

|

Факторы |

Выгодность |

|

|

внешних закупок |

собственного |

|

|

Потребность |

невелика |

стабильна и |

|

Необходимые |

отсутствуют |

присутствуют |

|

Необходимые |

отсутствуют |

присутствуют |

|

Поставщики |

доступны |

недоступны |

|

Транспортные |

невысокие |

высокие |

Помимо анализа

перечисленных факторов, для принятия

такого решения необходимо определить

и сопоставить затраты на закупку и на

собственное производство. В целом

затраты на закупку определяются ценой

поставщика, но при этом включают: затраты

на оформление заказа; транспортировку;

страхование; упаковку; складирование;

обработку (переработку, сортировку и

т.п.); оплату персонала, связанного с

закупками и т.п.

Затраты на

собственное производство состоят из

затрат на производство (стоимость сырья,

энергии, рабочей силы, хранения,

амортизации, накладных расходов) и

возможных капитальных затрат на

организацию требуемого производства

(покупка, доставка, монтаж оборудования,

обучение рабочих).

На решение

производить, а не закупать могут повлиять

следующие факторы:

– производство

данного изделия является частью основной

деятельности организации;

– потребность в

комплектующем изделии стабильна,

достаточно велика, и оно может быть

изготовлено на имеющемся оборудовании;

– требования

качества так точны или необычны, что

могут понадобиться особые методы

обработки, которыми поставщики не

располагают;

– наличие

гарантированного снабжения или баланса

снабжения и потребности;

– сохранение

технологических секретов;

– обеспечение

постоянного функционирования собственных

производственных мощностей;

– независимость

от источника поставок.

Причины

осуществления закупок у внешних

поставщиков:

– потребность в

комплектующем изделии невелика, и его

производство не является частью основной

деятельности организации;

– организации не

хватает административного или технического

опыта для производства нужного изделия

или услуги;

– поставщики

обладают отличной репутацией, побуждающей

потребителя покупать их комплектующие;

– необходимость

поддержания долгосрочной технологической

и экономической жизнеспособности

неосновной деятельности;

– наличие большой

гибкости в выборе возможных источников

и изделий-заменителей.

Вне зависимости

от ситуации во внешней среде на самих

предприятиях могут действовать факторы,

обусловливающие отказ от собственного

производства. Решение в пользу закупок

комплектующих и, соответственно, против

собственного производства должно быть

принято в случае, если:

– потребность в

комплектующем изделии невелика;

– отсутствуют

необходимые для производства комплектующих

мощности;

– отсутствуют кадры

необходимой квалификации.

Решение против

закупок и в пользу собственного

производства принимается в том случае,

когда:

– потребность в

комплектующих изделиях стабильна и

достаточно велика;

– комплектующее

изделие может быть изготовлено на

имеющемся оборудовании.

Контрольные

вопросы для самоподготовки:

1 Назовите

основные направления

в исследовании

рынка сырья

и материалов и

охарактеризуйте их.

2 В чем заключается

исследование закупленного сырья,

продукции или услуг?

3 В чем заключается

исследование сырья и товаров?

4 В чем заключается

исследование поставщиков?

5 В чем заключается

исследование систем закупок?

6 Перечислите

методы изучения

рынка сырья и материалов и

охарактеризуйте их.

7 Почему предприятие

вынуждено решать задачу по принятию

решения «производить или закупать?»?

Назовите факторы, влияющие на принятие

решения «производить или закупать?»:

8 Назовите причины

осуществления закупок у внешних

поставщиков:

9 Назовите причины

осуществления предприятием самостоятельного

производства материалов и комплектующих.

Лекция № 11

Управление поставщиками материальных

ресурсов.

Основные разделы:

Стратегия деловых взаимоотношений с

поставщиками. Процедура и блок – схема

процесса выбора поставщика. Матрица

ответственности участников процесса

оценки и выбора оптимальных поставщиков.

Управление

отношениями с поставщиками на базе

решения SAP Supplier Relationship Management (SRM).

Павел Викторович Карташов

Эксперт по предмету «Логистика»

Задать вопрос автору статьи

Определение 1

Материальные ресурсы – это предметы труда (сырье, материалы, комплектующие изделия, полуфабрикаты и др.), которые необходимы для осуществления процесса производства.

Потребность предприятия в материальных ресурсах для производственного процесса

Предприятия, которые занимаются производством продукции, испытывают потребность в материальных ресурсах. К ним относятся:

- Сырье и основные материалы, которые используются в производственном процессе в соответствии с технологической документацией (в этом качестве, например, могут выступать, сталь, алюминий, переработанная нефть и прочие материалы);

- Вспомогательные материалы, которые способствуют осуществлению предприятием производственного процесса (например, изолента, герметик, клей, лак и т.д.; точный перечень основных и вспомогательных материалов определяется на каждом предприятии отдельно);

- Полуфабрикаты – это детали, черновые заготовки и другие подобные изделия, которые изготовлены на предприятии или приобретены на рынке и нуждаются в разовой или многооперационной доработке;

- Комплектующие изделия – это продукция, которая поставляется одному предприятию от другого в рамках кооперации в целях создания конечного продукта;

- Энергия (например, электричество, топливо, вода);

- Транспорт – эту группа материальных ресурсов в основном представлена затратами, которые связаны с перевозкой ресурсов, например, таможенные пошлины, сборы, погрузочно-разгрузочные работы и т.д.;

- Тара, упаковка и затраты на них;

- Отходы производства, которые исключаются из числа материальных расходов и оцениваются по уменьшенной стоимости.

Сдай на права пока

учишься в ВУЗе

Вся теория в удобном приложении. Выбери инструктора и начни заниматься!

Получить скидку 3 000 ₽

Для того чтобы производственный процесс был обеспечен материальными ресурсами, предприятие создает в своей структуре специальное структурное подразделение – отдел снабжения. Специалисты этого отдела занимаются определением номенклатуры и объема материальных ресурсов, которые требуются предприятию для полноценного ведения производственной деятельности.

Методы определения потребности в материальных ресурсах

Предприятию для того, чтобы полностью и своевременно выполнить всю производственную программу (т.е. выпустить запланированное количество изделий), нужно определить (рассчитать) свою потребность в материальных ресурсах. В этих целях предприятие может применить один из следующих методов:

- Метод прямого счета;

- Метод расчета потребности по аналогии;

- Метод расчета потребности по типичному представителю;

- Косвенный метод (метод динамических коэффициентов).

Применение метода прямого счета возможно в случае осознания предприятием того, сколько и каких изделий оно намеревается выпустить (речь идет про объем производства продукции). Предварительно ему нужно определиться с нормами расхода материальных ресурсов по каждому изделию (т.е. на единицу продукции).

«Определение потребности в материальных ресурсах для производственного процесса» 👇

Следовательно, в соответствии с методом прямого счета потребность предприятия в конкретном материале равна произведению нормы расхода материала на объем производства изделий. Сумма всех потребностей по каждому материалу дает представление о потребности во всех материальных ресурсах.

Метод расчета потребности предприятия в материальных ресурсах по аналогии используется, когда нормы расхода материалов неизвестны. Это очень часто происходит, если предприятие собирается организовать изготовление новых изделий. Данный метод предполагает аналитикам приравнять новые изделия к другим, которые схожи с ними (т.е. с аналогичными изделиями) и известны предприятию с точки зрения наличия на них собственных норм расхода материальных ресурсов.

Формула расчета потребности по аналогии основана на формуле метода прямого счета. Необходимо перемножить друг на друга норму расхода материального ресурса на изделие-аналог, объем производства нового изделия и коэффициент, который учитывает особенности потребления материального ресурса новыми изделием в отличие от изделия-аналога (обычно этот коэффициент приравнивают к отношению массы изделия-аналога к массе нового изделия).

Условиями применения метода расчета потребности в материальном ресурсе по типичному представителю является наличие у предприятия большой номенклатуры производимой продукции и использование в производственном процессе одних и тех же материалов. В качестве примера можно привести производство обуви, номенклатура которой представлена ботинками, кроссовками, туфлями, сапогами и т.д., а основным используемым материалом является кожа.

В соответствии с этим методом потребность предприятия в материальных ресурсах рассчитывается в результате произведения нормы расхода типичного представителя на общую программу производства. При этом предварительно необходимо определить норму расхода типичного представителя. Она равна сумме произведений предполагаемого удельного веса изделий в общем объеме производства и нормы расхода материального ресурса данного изделия.

Косвенный метод (или его еще называют методом динамических коэффициентов) используется, если нормы расхода материальных ресурсов и программа производства (т.е. виды и количество планового выпуска изделий) неизвестны. В этом случае потребность предприятия в материальных ресурсах равна произведению фактического расхода материальных ресурсах за предшествующий период и коэффициента изменения производственной программы предприятия.

Таким образом, существует четыре основных метода определения потребности предприятия в материальных ресурсах, которые необходимы ему для соответствующего обеспечения производственного процесса. Выбор конкретного метода зависит от текущих условий производства, наличия или отсутствия той или иной информации.

Находи статьи и создавай свой список литературы по ГОСТу

Поиск по теме

6.1. Принципы функционирования внутрипроизводственных логистических систем

Материальный поток на пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление им имеет специфику и называется производственной логистикой (ПрЛ). Отличительная черта объектов ПрЛ – территориальная компактность, так как предполагает движение материальных потоков по стадиям производственного процесса, размещенного во взаимосвязанных цехах предприятия.

Производственная логистика рассматривает процессы, происходящие только в сфере материального производства, где создаются материальные блага или материальные услуги типа “хранение, фасовка, развеска, укладка” и т.п.

Материальные услуги по транспортировке грузов могут быть объектом производственной логистики при использовании собственного транспорта для внутрипроизводственного перемещения грузов и транспортной логистики, если используется транспорт общего пользования либо перевозки осуществляются между предприятием и другими субъектами (поставщиками, потребителями).

Логистические системы, изучаемые в ПрЛ, носят название внутрипроизводственных логистических систем. К ним можно отнести промышленное предприятие, оптовое предприятие (базу), имеющую складские помещения, узловую грузовую железнодорожную станцию и т.п.

Логистическая концепция организации производства предполагает:

- отказ от избыточных запасов;

- отказ от завышенного времени на выполнение основных и транспортно-складских операций;

- отказ от изготовления серий деталей, не имеющих спрос;

- устранение простоев оборудования, брака;

- устранение нерациональных внутризаводских перевозок.

Для сравнения традиционная концепция управления производством предполагает:

- непрерывную работу основного оборудования и повышение коэффициента его использования;

- изготовление продукции крупными партиями;

- наличие большого запаса материальных ресурсов.

Другими словами, традиционная концепция ориентирована на эффективное функционирование предприятия в условиях “рынка продавца”, когда спрос на продукцию превышает ее предложение. Логистическая концепция управления нацелена на повышение эффективности работы предприятия в условиях “рынка покупателя”, т.е. когда спрос ниже предложения и покупатели диктуют свои условия и создают конкуренцию между производителями аналогичной продукции.

Когда спрос превышает предложение, предприятие может рассчитывать на сбыт своей продукции. Приоритет получает задача максимизации загрузки оборудования. При этом в более крупной партии себестоимость единицы изделия будет ниже, чем в мелкой, вследствие распределения постоянных издержек на выпуск большего количества товара.

В условиях “рынка покупателя” приоритетной является задача реализации продукции. Непостоянство (случайный характер) рыночного спроса делают нецелесообразным содержание крупных партий производственных запасов на предприятии, так как спрос на продукцию, для производства которой они были приобретены, может измениться.

Управление материальными потоками во внутрипроизводственных логистических системах может осуществляться по двум основным принципам.

1. Принцип “толкающей” внутрипроизводственной системы. Материалы, поступающие на производственный участок, у предыдущего технологического участка им не заказываются. Материальный поток “выталкивается” получателю по команде, поступающей на передающее (толкающее) звено из системы управления производством (

рис.

6.1).

материальный поток;

материальный поток;  информационный поток

информационный поток

Подобные системы, первые разработки которых относят к 60-м годам XX в., позволили оперативно корректировать планы и действия всех подразделений предприятия – снабженческих, производственных и сбытовых – в реальном масштабе времени.

“Толкающие” системы имеют естественные границы применения. Параметры “выталкиваемого” материального потока оптимальны настолько, насколько система управления производством в состоянии учесть и оценить все факторы, влияющие на показатели материального потока. Чем больше факторов, тем сложнее ее программное, информационное и техническое обеспечение.

2. Принцип “тянущей” внутрипроизводственной системы. Согласно этому принципу детали, полуфабрикаты и другие виды материальных ресурсов подаются на следующую технологическую операцию с предыдущей по мере необходимости. Система управления производством не вмешивается в обмен материальными потоками между различными цехами и участками, не устанавливает для них текущих производственных заданий, ставит задачу лишь перед конечным звеном производственной цепи. Производственная программа отдельного технологического звена определяется размером заказа последующего звена.

Рассмотрим эту идею на примере (

рис.

6.2).

информационный поток;

информационный поток;  материальный поток

материальный поток

Допустим, предприятие получило заказ на изготовление 100 ед. продукции. Этот заказ передается в цех сборки. Он для выполнения заказа запрашивает 100 деталей из цеха № 2.

Передав из своего запаса 100 деталей, цех № 2 для восполнения запаса заказывает у цеха № 1 100 заготовок. В свою очередь, цех № 1, передав 100 заготовок, заказывает на складе сырья материалы для изготовления переданного количества заготовок также с целью восстановления запаса. Таким образом, материальный поток “вытягивается” каждым последующим звеном. При этом персонал каждого цеха может учесть много специфических факторов, определяющих размер оптимального заказа; больше, чем это смогла бы сделать система управления производством.

На практике реализованы различные варианты “толкающих” и “тянущих” систем. Примером первых может служить система МРП (система планирования потребности в материалах). Она характеризуется высоким уровнем автоматизации управления, способным обеспечить не только текущее регулирование производственных запасов, но и корректирование планов и действий служб предприятия – снабженческих, производственных и сбытовых. Различают МРП-1 и МРП-2. Последняя включает определение потребности в материалах (функции МРП-1) и служит для управления технологическими процессами и автоматизированного принятия решений. Функциональная схема системы МРП-2, впервые появившаяся в США в 80-е годы XX в., представлена на

рис.

6.3.

Для определения потребности в материалах (верхний блок) разрабатывается прогноз потребности в сырье и материалах раздельно по приоритетным и неприоритетным заказам; анализируются возможные сроки выполнения заказов и уровней страховых запасов с учетом затрат на их содержание и обслуживание заказчиков; проводится ретроспективный анализ хозяйственных ситуаций для выбора стратегии завоза каждого вида сырья и материалов.

Для решения задач управления закупками используется файл заказов. В нем содержится информация о заказах и их выполнении: номер и дата заказа, код сырья, код поставщика, ожидаемая дата поставки, количество, цена и т.п. Результатная информация может выдаваться в разрезе поставщика, заказчика, вида сырья и материалов, с указанием дополнительных данных (дата поставки по договору, фактическая дата поставки, заказанное и фактическое количество и т.п.).

К “тянущим” внутрипроизводственным логистическим системам относят систему “канбан”, рассмотренную в

“Теория запасов в логистике”

. Система “канбан” позволяет реализовать подход “точно вовремя” и применяется для сокращения производственных запасов. Известность получила и система “ДРП” (система планирования распределения продукции). Подробно она будет рассмотрена в

“Распределительная логистика”

. Известны и отечественные внутрипроизводственные логистические системы. Пример – внутрипроизводственная логистическая система КСОТО (комплексная система организации транспортного обслуживания), разработанная для машиностроительных предприятий. В КСОТО решаются следующие задачи:

- создание оптимальной системы постоянно действующих маршрутов и построение математической модели внутризаводских перевозок;

- оптимизация количества транспортных средств, построение математической модели задачи оптимизации количества транспортных средств, необходимых для обслуживания технологических перевозок;

- моделирование технологического процесса межцеховых перевозок;

- изучение динамики грузопотоков на предприятии, которое позволяет создать математическую модель межцеховых перевозок и разработать алгоритм моделирования таких перевозок готовой продукции для заданного количества с учетом минимизации себестоимости перевозок;

- оптимизация структуры парка транспортных средств предприятия. На основании известных схем маршрутов, объемов и технологических процессов перевозок грузов создается математическая модель и решается задача оптимизации парка (транспортного цеха). Модель позволяет выбирать рациональный вид транспорта для обслуживания локальной системы или отдельного маршрута;

- создание оптимальной системы перевозок на базе постоянно действующих маршрутов. Задача решается с применением методов линейного программирования для перевозок по принципу “от склада к складу”. Создается математическая модель оптимизации величины транспортной партии для грузов, перевозимых в унифицированной таре;

- разработка методики определения удельных затрат на погрузочно-разгрузочные, транспортные и складские работы при межцеховых перевозках, в том числе: алгоритмы решения задачи определения объема перевозок по заготовительным и механическим цехам; расчет общих и удельных затрат работы для отдельных цехов и предприятия в целом.

При разработке КСОТО определяется фактор, по которому необходимо оптимизировать транспортное обслуживание. Им является целевая функция затрат, или удельный вес транспортных затрат в себестоимости продукции.

На величину этого фактора влияют следующие параметры: конструктивная и технологическая сложность выпускаемых изделий; широкая номенклатура изготавливаемых заготовок, деталей и изделий; развитая межцеховая и межзаводская кооперация; наличие значительных заделов на отдельных этапах технологических процессов; разветвленная структура производственных цехов; сложная схема грузопотоков; разнообразие типов транспортных средств; наличие специальных требований к организации и технологии перевозок.

Метод минимизации целевой функции позволяет учесть влияние перечисленных параметров на удельный вес стоимости транспортного обслуживания в общей себестоимости изделия.

6.2. Определение потребности в материальных ресурсах для производственного процесса

При расчете потребности в материальных ресурсах для выполнения всей производственной программы предприятия (выпуска всех изделий, которые планировались предприятием) применяют метод прямого счета и косвенный метод.

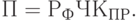

Метод прямого счета используется, когда предприятие точно знает, сколько и каких изделий оно хочет выпустить. При этом должны быть предварительно определены нормы расхода материальных ресурсов по каждому изделию. Метод прямого счета предполагает расчет двух показателей: объем производства продукции; норма расхода материальных ресурсов на единицу продукции. При использовании этого метода потребность в материальных ресурсах определяют по формуле

|

( 6.1) |

| где | П | – | потребность в материальных ресурсах; |

| Н | – | норма расхода материала; | |

| Q | – | объем производства изделий, на которые расходуется материал. Число слагаемых равно количеству изделий, для изготовления которых используется материальный ресурс. |

Если нормы расхода материалов неизвестны (например, при изготовлении новых изделий), для определения потребности в материальных ресурсах используется метод расчета потребности по аналогии. Суть метода вытекает из его названия: новые изделия приравниваются к другим, схожим с ними (аналогичными), на которые имеются собственные нормы расхода материальных ресурсов.

Формула для расчета потребности в материальном ресурсе на производство заданного количества новых изделий по этому методу будет выглядеть следующим образом:

|

( 6.2) |

| где | П | – | потребность в материальном ресурсе; |

|

– | норма расхода материального ресурса на аналогичное изделие; | |

| Q | – | объем производства нового изделия; | |

| К | – | коэффициент, учитывающий особенности потребления материального ресурса данного изделия по сравнению с аналогичным. Чаще всего его принимают равным отношению массы аналогичного изделия к массе нового изделия. |

В формуле (6.2) потребность в материальном ресурсе рассчитывается не для всех изделий, предполагаемых к производству на предприятии, а лишь для одного вида, пока “не имеющего” нормы расхода. Если таких видов изделий несколько, то потребность в материальном ресурсе определяется для каждого вида изделия, а затем суммируется для получения общей потребности предприятия в этом материале.

Теперь предположим, что предприятие выпускает разнообразные товары, но не знает, сколько товаров каждого вида оно будет производить. Вместе с тем ему задана программа – общее количество выпускаемой продукции. Например, предприятие производит кожаные туфли. Все изделия производятся из кожи. Известно, сколько пар туфель будет выпущено, но не известно – каких моделей; мы знаем также, что на разные модели расходуется разное количество сырья (кожи).

В таких случаях применяется метод расчета потребности в материальном ресурсе по типичному представителю. Потребность (П) рассчитывается по формуле

|

( 6.3) |

Основное в этом методе – определение нормы расхода типичного представителя ( ):

):

|

( 6.4) |

| где | k | – | предполагаемая доля изделий в общем объеме производства; |

|

– | норма расхода материального ресурса данного изделия. Число слагаемых равно количеству видов изделий. |

Если неизвестны нормы расхода материальных ресурсов и программа производства (виды и количество планового выпуска изделий), то методы прямого счета, описанные выше, неприемлемы. В этом случае используется косвенный метод (метод динамических коэффициентов).

Потребность в материале определяется умножением фактического расхода этого материала за предшествующий период ( ) на коэффициент изменения производственной программы (

) на коэффициент изменения производственной программы ( ):

):

|

( 6.5) |

Допустим, на производство продукции количеством 1 000 шт. было израсходовано 1 000 т стали. На следующий год планируется увеличить производство на 10%. Соответственно потребность в стали будет равна

Подведем итоги и сделаем выводы.

Для производства продукции предприятию требуется материальные ресурсы: сырье, материалы, полуфабрикаты и комплектующие изделия.

Для обеспечения материальными ресурсами предприятие создает специальный отдел – отдел снабжения.

Отдел снабжения определяет номенклатуру и объем ресурсов, требуемых предприятию для производства.

Потребность в материальных ресурсах для изготовления продукции определяется по нормам их расхода в соответствии с технологией.

Норма расхода материальных ресурсов включает несколько элементов; это обусловлено их различными потерями в процессе изготовления продукции.

Из-за потерь и отходов при изготовлении продукции материальных ресурсов требуется больше, чем их непосредственно войдет в готовый продукт.

Объем материального ресурса определяется методами прямого счета и косвенным методом.

Контроль расхода материальных ресурсов — важный вопрос в работе любого производственного предприятия. Сегодня он особенно актуален. В условиях экономической нестабильности очень важно определить потребность предприятия в материалах и технических ресурсах, изыскать возможности для полного обеспечения этой потребности.

От качества материально-технического обеспечения (МТО) зависит ритмичность, эффективность, качество, затраты и себестоимость выпускаемой продукции, прибыль и финансовые результаты предприятия.

Главные задачи материально-технического обеспечения:

- полное и своевременное снабжение производственных подразделений предприятия материально-производственными ресурсами необходимого качества и количества;

- улучшение использования ресурсов: повышение фондоотдачи, уменьшение времени производственного цикла изготовления продукции, сокращение оборачиваемости оборотных средств, полное использование вторичных ресурсов;

- анализ качества выпускаемой продукции у конкурентов поставщика, подготовка предложений по улучшению конкурентоспособности поставляемых материальных ресурсов или смене поставщика определенного вида ресурсов.

Материальные ресурсы — это различные виды сырья, материалов, топлива, энергии, комплектующих и полуфабрикатов, закупаемые хозяйствующим субъектом для выпуска продукции, оказания услуг и выполнения работ.

Материальные ресурсы переходят в материальные затраты, которые представляют собой совокупность материальных ресурсов, используемых в процессе производства. В общей совокупности затрат на производство они составляют примерно 70 %. Это свидетельство высокой материалоемкости продукции.

Снижение материалоемкости продукции является важнейшим направлением улучшения работы, так как экономное расходование всех видов ресурсов обеспечивает рост производства и снижение себестоимости.

СИСТЕМА УПРАВЛЕНИЯ ЗАПАСАМИ НА ПРЕДПРИЯТИИ

В составе материальных ресурсов предприятия наибольшая доля приходится на материально-производственные запасы, которые идут на производство продукции.

Запас — совокупность объектов, имеющихся в наличии в конкретный момент времени, измеряемая в абсолютных единицах. Мера обоснованности запаса определяет его положительный или отрицательный момент в экономике конкретного предприятия.

Имея запасы, предприятие становится независимым от системы поставок продукции. Они обеспечивают непрерывность и надежность производственного процесса. Однако большие запасы оказывают негативное влияние на финансовые средства предприятия.

Запасы предприятия подразделяют на:

- производственные — предназначены для производственного потребления. Основными элементами производственных запасов являются текущие, страховые и подготовительные запасы;

- товарные — запасы готовой продукции на складах предприятия и запасы товаров в каналах распределения. Содержат в себе текущую и страховую части;

- подготовительные — обеспечивают бесперебойность, постоянство и ритмичность производственного процесса. Содержат в себе запасы для подготовки продукции к хранению и запасы, которые создаются в конце срока хранения во время подготовки продукции к отгрузке покупателю или отпуску в производство;

- транспортные (запасы в пути, транзитные) — такая часть товарных запасов, которые в данный момент времени находятся в процессе поставки от поставщика (производителя) к потребителю продукции;

- текущие — основная часть производственных и товарных запасов, которые должны обеспечивать непрерывность производственного или торгового процесса между очередными поставками;

- страховые, гарантийные, резервные — предназначены для бесперебойного снабжения потребителя при непредвиденных обстоятельств (отклонение партий поставок от предусмотренных договором, значительные колебания спроса на готовую продукцию, товары).

Чтобы добиться эффективного использования и экономного расходования всех видов ресурсов, на предприятии должны быть налажены контроль и система управления запасами. Правильное управление запасами позволяет обеспечивать производственный процесс, стабильную работу предприятия, извлекать прибыль.

Основные этапы планирования системы управления запасами на предприятии:

- Определяют характеристики, параметры и стоимость запасов.

- Анализируют запасы по соответствующим категориям (ключевые, менее важные и второстепенные).

- Оценивают методы, систему управления запасами, используемые на предприятии.

- Проводят сравнительный анализ используемого метода с требуемыми нормативами, настраивают работу системы информационного мониторинга запасов, хода выполнения заказов, издержек по хранению запасов.

- Определяют процесс перехода на выбранную систему управления запасами, отрабатывают процесс введения (разработки) новой или модернизации применяемой системы управления запасами.

АНАЛИЗ ТОВАРНЫХ ЗАПАСОВ

Важной частью всех запасов предприятия являются товарные запасы. Анализ наличия и использования товарных запасов позволяет определить динамику товарооборота и показателей товарного баланса.

Между наличием товарных ресурсов и их использованием существует определенная зависимость, которая может быть выражена формулой товарного баланса:

Он + П = Т + В + Ок,

где Он — остатки товаров на начало периода;

П — поступление товаров;

Т — товарооборот;

В — выбытие (прочее) товаров;

Ок — остатки товаров на конец периода

Зависимость между товарооборотом и показателями товарного баланса может быть определена по следующей формуле:

Т = Он + П – В – Ок.

Используя указанную формулу, можно количественно измерить влияние каждого показателя товарного баланса на выполнение плана и динамику товарооборота. При этом все показатели должны быть включены в товарный баланс по розничной стоимости.

Проведем анализ товарного баланса на примере ООО «Альфа» (табл. 1).

|

Таблица 1. Товарный баланс предприятия ООО «Альфа», тыс. руб. |

|||||

|

Показатель |

2017 г. |

2018 г. |

2019 г. |

Отклонение |

|

|

2018 г. |

2019 г. |

||||

|

Остаток ТМЦ на начало года |

480 190 |

473 260 |

497 600 |

–6930 |

24 340 |

|

Поступило ТМЦ |

1 507 200 |

1 444 600 |

1 620 300 |

–62 600 |

175 700 |

|

Прочее выбытие ТМЦ |

49 500 |

46 700 |

52 100 |

–2800 |

5400 |

|

Остаток ТМЦ на конец года |

640 078 |

670 724 |

608 977 |

30 646 |

–61 747 |

|

Общий товарооборот |

1 297 812 |

1 200 436 |

1 456 823 |

–97 376 |

256 387 |

Из таблицы 1 видно, что в 2019 г. динамика товарооборота улучшилась. Предприятие постоянно получает заказы на производство продукции. На конец периода остаются резервные, гарантийные, страховые запасы, что говорит об эффективности использования товарных ресурсов и бесперебойном производстве.

ОРГАНИЗАЦИЯ СНАБЖЕНИЯ ПРОИЗВОДСТВЕННЫХ ПОДРАЗДЕЛЕНИЙ ПРЕДПРИЯТИЯ

Снабжение производственных подразделений предприятия материальными ресурсами — основная функция материально-технического обеспечения. Эту функцию на предприятии выполняет отдел материально-технического обеспечения (ОМТО). Как рационально организовать данный процесс, покажем на примере отдела материально-технического обеспечения ООО «Альфа».

Этап 1. Ежемесячно руководители структурных подразделений предоставляют в отдел материально-технического обеспечения заявку на закупку необходимых материалов, компонентов. В порядке исключения допускаются внеплановые заявки.

Этап 2. Руководитель отдела распределяет заявки по группам и назначает ответственных исполнителей, которые анализируют заявки на полноту информации, определяют объем потребления комплектующих и материалов.

Заявку регистрируют, после чего специалисты рассылают поставщикам запросы на предоставление коммерческого предложения, проводят переговоры (по телефону, письменно, посредством электронной почты).

Этап 3. На основании полученных коммерческих предложений составляют конкурентный лист из 3–5 компаний, имеющих наилучшие показатели по качеству, стоимости и точности поставок с указанием производителя. На основании составленного конкурентного листа руководитель отдела материально-технического обеспечения оценивает и выбирает поставщика.

Этап 4. Отобранным поставщикам (не менее двух) рассылают запросы на предоставление коммерческого предложения. При наличии разногласий с поставщиками идет согласование с руководителями структурных подразделений.

Этап 5. Юридический отдел составляет и утверждает договоры на поставку. На этапе получения продукции (услуг) могут быть внесены изменения в договоры закупки. В этом случае составляют дополнительное соглашение.

Материал публикуется частично. Полностью его можно прочитать в журнале «Планово-экономический отдел» № 9, 2020.

Отправной точкой в закупочной деятельности является определение потребности в

том или ином товаре (материального ресурса или готовой продукции). Данные,

предоставляемые непосредственными потребителями закупаемой продукции —

материального ресурса или готовой продукции (т. е. отделом производства

промышленной компании или службой продаж торгового предприятия), — в сочетании

с эффективной системой учета расхода материального ресурса или объемов продаж

обеспечивают необходимую информацию для определения объемов закупки. Они дают

представление о расходовании материалов в производстве или о фактическом

рыночном спросе на товарную продукцию.

В системе учета могут использоваться разнообразные средства — от компьютерных

баз данных до обыкновенных карточек складского учета. Эти различные средства

учета могут быть объединены в систему, например в каталог, содержащий

подкаталоги по каждому из возможных поставщиков и данные о продвижении их

товаров на рынке, разделы, содержащие сведения об имеющемся опыте работы с

каждым, о ком имеются данные: о всех ранее заключенных сделках, срывах

поставок, другие доступные сведения о нестандартных ситуациях и т. п.

Определение потребности на основе фактического расхода (спроса) продукции

основано на использовании ряда методов прогнозирования. Чаще всего примеьгяются

методы экстраполяции динамических рядов фактических значений расхода (спроса)

материального ресурса или готовой продукции, такие, например, как

экспоненциальное сглаживание, динамика средних, метод скользящего среднего и

т. п.

Общим недостатком этих методов является ограниченность наблюдениями за

расходом (спросом) конкретного вида материального ресурса или товарной позиции.

При этом другие факторы (микро- или макро- среды), которые могут оказать

существенное влияние на будущую потребность, не учитываются.

Данное обстоятельство послужило причиной применения для прогнозирования

(планирования) потребности в материального ресурса/готовой продукции методов

многофакторных корреляционно-регрессионных моделей.

Прогнозирование потребности в материального ресурса для производства продукции

чаще всего основано на нормативном подходе, т. е. расчете удельных норм расхода

материального ресурса: на одну позицию, единицу веса, длины, определенный объем

выпуска готовой продукции и т. п.

Сами удельные нормы расхода материального ресурса рассчитываются на основе

конструкторских чертежей изделия, сборочных спецификаций, технологии про-

изводства и т. п. Для расчета норм расхода материального ресурса в каждой

отрасли промышленности имеется соответствующее нормативно-методическое

обеспечение.

Определенными особенностями отличается прогнозирование потребности в запасных

частях на ремонтно-эксплуатационные нужды технических средств и оборудования.

Расчет потребности и последующего объема закупок запасных частей может быть

основан как прогнозе их фактического расхода, так и на удельных нормах расхода.

При использовании нормативного подхода приходится учитывать большое число

факторов, определяющих надежность исходной техники, особенности

технологического процесса ее обслуживания и ремонта, условия и режимы

эксплуатации и многое другое. В каждой отрасли промышленности и сельского

хозяйства имеется большое число инструкций, методик и нормативных документов.

В процессе планирования закупок необходимо определить:

* какие материалы требуются;

* количество материалов, которые понадобятся для производства продукта;

* время, когда они понадобятся;

* возможности поставщиков, у которых могут быть куплены товары;

* требуемые площади ваших складских помещений;

* издержки на закупки;

* возможности организации производства некоторых деталей на своем предприятии.

Существует множество методик определения того, сколько необходимо закупать

материалов для производства продукции и с какой периодичностью они должны

поступать от поставщиков, но все они требуют информации о том, как

использовались аналогичные материалы в прошлом.

Например, в прошлом году было использовано 1000 единиц сырья, что за неделю

составило 1000 : 52 = 19 единиц. Это количество может быть использовано в

будущем.

Потребность в материалах можно рассчитать, рассматривая определенную программу

производства конечного продукта. В этом случае речь идет о зависимом спросе,

который рассчитывается при помоши методики MRP-1 (планирование потребности в

материалах).

Принцип ее прост: исходная точка — это предсказуемый или известный спрос на

конечную продукцию. Сборка конечной продукции из закупаемых и производимых

самостоятельно материалов закрепляется в списках. При этом должно быть известно

время поставок материалов и время производства их на собственном предприятии.

Далее, исходя из времени поставок конечного продукта потребителю, определяют

брутто-потребность в поставляемых и производимых самостоятельно материалах.

Брутто-потребность переводится затем в нетто-потребность, при этом учитывают:

* наличный запас;

* плюс уже заказанные материалы и уже запланированное собственное

производство;

* минус уже предназначенный для предыдущей серии продукции заказ.

На основании данных расчета определяют время выполнения заказа. Это время с

момента подачи заказа до момента поставки продукта.

Преимущество применения методики планирования потребности в материалах

заключается в том, что закупки и производство планируются, исходя из

потребностей в конечном продукте.

Если спрос потребителей колеблется, следует пользоваться методом сглаживания

таких колебаний.

Применение этого метода целесообразно в случаях регулярно повторяющихся

(например, сезонных) колебаний спроса на конечный продукт.

Сглаживание достигается сравнением фактического потребления в предшествующем

периоде и прогнозными значениями, рассчитанными для этого же периода:

Прогноз на новый период = Прогноз на предшествующий период + ах (фактическое

потребление в предшествующем периоде — прогноз на предшествующий период).

Весомость цифр в отдельные периоды корректируется с помощью так называемого

фактора «а», значение которого находится в пределах от О до 1. Чем больше

значение «а», тем весомее влияние ближайших прошедших периодов и метод более

подходит для оценки фактического потребления.

В логистике используются и другие методы определения потребности в материалах,

как-то:

* детерминированный;

* стохастический;

* эвристический.

Первый используется, когда известны определенный период выполнения заказа и

потребность в материалах по количеству и срокам. Второй — когда основой для

расчета являются математико- статистические методы, дающие ожидаемую

потребность. С помощью третьего метода потребность определяется на основе опыта

работников.

Все рассмотренные методы определения количества, времени и периодичности

закупок имеют свои достоинства и недостатки с точки зрения точности, затрат

времени, стоимости услуг или определении потребностей в материалах.

Выбор зависит от:

* профиля фирмы;

* возможностей заказчика;

* типа изделий;

* наличия и вида складов;

* системы контроля за состоянием запасов.

Пример компании «ЭлитАлко»

Компания «ЭлитАлко» действует как дистрибьютор на рынке алкогольной продукции.

Основной ассортимент фирмы — элитные сорта вин и пива. Отдел закупок компании

приобретает импортную алкогольную продукцию, осуществляет ее доставку и

таможенное оформление документов. В подчинении начальника отдела закупок

находится таможенная группа из трех человек.

Основными функциями отдела закупок компании «ЭлитАлко» являются:

* решения о закупках,

* оформление заказа поставщикам,

* заказ акцизных марок,

* заказ перевозки транспортной компании,

* таможенная очистка.

Эффективность работы службы закупок в компании оценивается по следующим

показателям:

* отсутствие дефицита товаров на складе out-of-stock)

* минимизация общих логистических издержек;

* оптимизация маршрутов транспортировки товаров от поставщика.

Процесс закупки и доставки импортного товара начинается с решения о закупке.

Закупки осуществляются непосредственно у крупных зарубежных производителей

алкогольной продукции. Ежемесячно коммерческий отдел и отдел продажи пива

предоставляет проекты продаж на 5 месяцев вперед. Планы продаж расписываются по

каждой товарной позиции на каждый месяц.

Принимая решение о закупке, руководитель отдела закупок руководствуется

требованием обеспечить запас каждой товарной позиции на 2 месяца. Закупки можно

осуществлять сколько угодно часто, но при составлении прогноза подразумевается,

что срок выполнения заказа поставщиком может достигать восьми недель. Кроме

того, срок доставки зависит от конкретного поставщика.

Алгоритм принятия решения в модели закупок заключается в подборе такого

размера заказа, который в сумме с остатком товара на складе, товаром в пути,

товаром на таможне и товаром, заказанном ранее, за вычетом ожидаемого объема

продаж за пять месяцев обеспечит минимум двухмесячный запас товара после

окончания пятимесячного периода. Определение размера заказа осуществляется

вручную по каждой товарной позиции в специально разработанной форме таблицы

Excel.

Необходимо отметить, что выполнение этой операции в MS Excel требует

достаточно высокой квалификации и внимания, поскольку контроль за вводом

информации отсутствует. Трудоемкость операции связана с тем, что количество

заказанного товара следует переносить из плана ожидаемых продаж. Ведется учет

заказов по каждой позиции. Процедура оформления заказа «ЭлитАлко» заключается в

согласовании с поставщиком размера заказа, определении точного количества и

цены товара.

При этом возникают трудности, поскольку информация о заказанных товарах в

единой информационной системе отсутствует, а работникам коммерческого отдела

необходимо знать, когда прибудет товар. Поэтому заказы на поставку товара

необходимо формировать в общей информационной системе компании. При покупке

акцизных марок определяется оптимальное количество марок, и для каждой

категории спиртных напитков подготавливается «Заявление на покупку марок».

При этом возникают сложности, так как в MS Excel трудно проследить статус

выполнения заявки, к тому же информация локализуется на уровне начальника

отдела закупок. Менеджеры отдела закупок нашли решение этих проблем. Было

решено, что количество товара, которое необходимо заказать, вводится в

информационную систему работниками коммерческого отдела.

Количество заказываемого товара при этом рассчитывается автоматически. Решение

о закупках принимается на основе отчета о «Прогнозах закупок», который

показывает остаток товара на основе данных информационной системы о количестве

имеющегося товара (на складе, в пути, нерастаможенного) и прогноза продаж.

Использованная литература:

* Сергеева В. И. Корпоративная логистика. 300 ответов на вопросы

профессионалов — инфра-м, издательский дом, 2005.

* Б. А. Аникина. Логистика — М. : ИНФРА-Мб, 1999.

* T. В. Алесинская. Основы логистики. — ТРТУ, 2005.