Пределом текучести называют механическую характеристику материала, характеризующую напряжение, при котором деформации продолжают расти без увеличения нагрузки.

Обозначение σт

Единица измерения – Паскаль [Па] либо кратные [МПа].

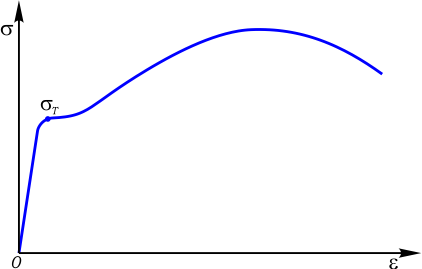

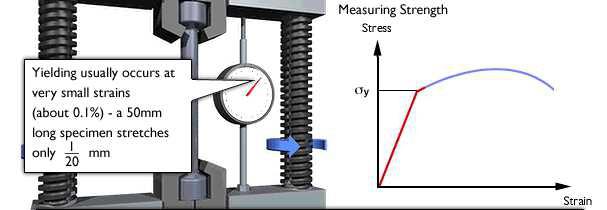

На диаграмме напряжений (рис. 1) предел текучести стали обозначается точкой, в которой начинается практически горизонтальный участок диаграммы, называемый площадкой текучести.

Рис. 1. Предел текучести

Это важный параметр, с помощью которого рассчитываются допустимые напряжения для пластичных материалов.

После прохождения предела текучести в металле образца начинают происходить необратимые изменения, перестраивается кристаллическая решетка металла, появляются значительные пластические деформации. При этом металл самоупрочняется, об этом говорит то, что после площадки текучести деформации растут при возрастающем значении растягивающей силы.

Условный предел текучести

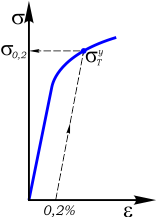

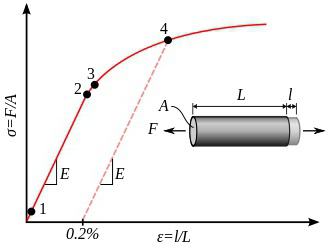

В случаях, когда на диаграмме напряжений нет выраженной площадки текучести, определяют так называемый условный предел текучести σ0,2. Это величина напряжений, при которых относительные остаточные деформации равны 0,2%.

Рис. 2. Условный предел текучести

Для его определения (рис. 2) вдоль оси ε откладывается значение равное 0,2%, откуда проводится луч параллельный начальному участку диаграммы напряжений.

Точка пересечения луча с линией диаграммы есть условный предел текучести для данного материала.

Предел прочности >

Предел пропорциональности >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Решение задач и лекции по технической механике, теормеху и сопромату

Пределом текучести называют механическую характеристику материала, характеризующую напряжение, при котором деформации продолжают расти без увеличения нагрузки.

Обозначение σ т Единица измерения – Паскаль [Па] либо кратные [МПа].

На диаграмме напряжений (рис. 1) обозначается точкой, в которой начинается практически горизонтальный участок диаграммы, называемый площадкой текучести.

Рис. 1. Предел текучести

Это важный параметр, с помощью которого рассчитываются допустимые напряжения для пластичных материалов.

После прохождения предела текучести в металле образца начинают происходить необратимые изменения, перестраивается кристаллическая решетка металла, появляются значительные пластические деформации. При этом металл самоупрочняется, об этом говорит то, что после площадки текучести деформации растут при возрастающем значении растягивающей силы.

Условный предел текучести

В случаях, когда на диаграмме напряжений нет выраженной площадки текучести, определяют так называемый условный предел текучести

σ 0,2. Это величина напряжений, при которых относительные остаточные деформации равны 0,2%.

Рис. 2. Условный предел текучести

Для его определения (рис. 2) вдоль оси ε откладывается значение равное 0,2%, откуда проводится луч параллельный начальному участку диаграммы напряжений.

Точка пересечения луча с линией диаграммы есть условный предел текучести для данного материала.

Изделия из стали востребованы во всех отраслях народного хозяйства. Сталь используется при строительстве домов, мостов и других сооружений. При создании той или иной стальной конструкции учитываются прочностные характеристики. Одной из них является предел текучести стали. Его определение позволяет увеличить срок службы металлического изделия.

Текучесть металлов. Факторы, определяющие наличие зуба текучести

Текучесть — свойство тел пластически или вязко деформироваться под действием напряжений.

Основой современной теории тезкой текучести, которую еще нельзя считать окончательно установившейся, является все то же положение, выдвинутое Коттреллом: зуб и площадка текучести обусловлены резким увеличением числа подвижных дислокаций в начале пластического течения. Это значит, что для их появления требуется выполнение двух условий: 1) в исходном образце число свободных дислокаций должно быть очень малым, и 2) оно должно иметь возможность быстро увеличиться по тому или иному механизму в самом начале пластической деформации.

Если продеформировать железный образец, например до точки, разгрузить его и тут же вновь растянуть, то зуба и площадки текучести не возникнет, потому что после предварительного растяжения в новом исходном состоянии образец содержал множество подвижных, свободных от примесных атмосфер дислокаций. Если теперь после разгрузки от точки А образец выдержать при комнатной или слегка повышенной температуре, т.е. дать время для конденсации примесей на дислокациях, то при новом растяжении на диаграмме опять появится зуб и площадка текучести. Необходима конденсация примесей на дислокациях, тогда снова получим зуб текучести.

Теория площадки и зуба текучести

Образование зуба и площадки текучести (так называемое явление резкой текучести) внешне выглядит следующим образом. Упругое растяжение приводит к плавному подъему сопротивления деформированию вплоть до σт.в , затем происходит относительно резкий спад напряжений до σт.н и последующая деформация (обычно на 0,1-1 %) идет при неизменном внешнем усилии – образуется площадка текучести. Во время удлинения, соответствующего этой площадке, образец на рабочей длине покрывается характерными полосами Чернова – Людерса, в которых локализуется деформация. Поэтому величину удлинения на площадке текучести (0,1 – 1%) часто называют деформацией Чернова – Людерса.

Основой современной теории тезкой текучести, которую еще нельзя считать окончательно установившейся, является все то же положение, выдвинутое Коттреллом: зуб и площадка текучести обусловлены резким увеличением числа подвижных дислокаций в начале пластического течения. Это значит, что для их появления требуется выполнение двух условий: 1) в исходном образце число свободных дислокаций должно быть очень малым, и 2) оно должно иметь возможность быстро увеличиться по тому или иному механизму в самом начале пластической деформации.

Упрочнение при торможении дислокаций

Дислокации связаны атмосферами (распределением атомов вокруг дислокации), которые не могут следовать за дислокацией. Для отрыва дислокации от атмосферы требуется сила, большая, чем для ее движения. Следовательно, если дислокация «заторможена» атмосферами, то для дальнейшей деформации нужно создать большее напряжение. Это ведет к образованию «зуба текучести» и упрочнению металла.

Так же: упрочнение происходит при увеличении плотности дислокаций на границах зерен, до их отрыва и движения

Дислокация — линейный дефект, образующий внутри кристалла зону сдвига. Бывает краевая (линейный сдвиг кристалла) и винтовая (сдвиг кристалла по плоскости).

Лекция 8

Кратко рассмотрим, какие основные стадии накопления повреждений свойственны периоду зарождения трещин при кратковременном статическом деформировании.

Первая стадия — стадия микротекучести. Это стадия простирается от начала нагружения до возникновения первых линий скольжения на площадке текучести. На этой стадии определяются такие характеристики как предел пропорциональности и предел упругости. Несмотря на то, что остаточная макродеформации на этой стадии практически равна нулю, в металле протекает микропластическая деформация, причем наиболее интенсивно в приповерхностных слоях металла глубиной порядка размера зерна. Это связано с тем, что в приповерхностных слоях металла в благоприятно ориентированных зернах пластическое течение начинается раньше, чем во внутренних объемах металла. Причина такого поведения связана с рядом факторов: особенностью закрепления приповерхностных источников дислокации (имеющих одну точку закрепления), у которых критическое напряжение начала их работы значительно ниже, чем у источников в объеме; наличием в поверхностном слое более грубой, чем в объеме, дислокационной сетки Франка и в этом случае для генерирования дислокаций требуется меньшее напряжение; наличием поверхностных концентраторов напряжения; различием скоростей движения дислокаций у поверхности и внутри металла и рядом других факторов. Внутри металла на этой стадии наблюдается движение отдельных дислокаций и локальный процесс размножения дислокаций в благоприятно ориентированных зернах, преимущественно в области границ зерен. Для металлических материалов с физическим пределом текучести окончание этой стадии четко фиксируется началом негомогенной деформации Людерса-Чернова.

Вторая стадия — стадия текучести, на которой наблюдается негомогенная деформация в виде прохождения по всей рабочей зоне образца фронта Людерса — Чернова. В металлах, проявляющих площадку текучести при статическом растяжении, гетерогенная деформация на площадке текучести, происходящая путем лавинообразного распространения пластического течения, связана с быстрым размножением дислокаций на линии продвигающегося фронта деформации. Плотность дислокаций в этой зоне возрастает от исходной в отожженном материале (107 – 108 см-2) до величины порядка 1010 см-2. Позади фронта деформации средняя плотность дислокаций остается затем практически постоянной в течении всего времени деформации на площадке текучести и начинает увеличиваться вновь лишь с последующим ростом напряжений по окончании стадии текучести и перехода в стадию деформационного упрочнения. Основным источником возникновения новых дислокаций на фронте текучести являются границы зерен и другие поверхности раздела. Степень пластической деформации поликристаллических металлов на площадке текучести неоднородна и зависит от ориентации отдельных зерен. В наиболее деформированных зернах уже действует множественное скольжение и возникает дислокационная структура с признаками ячеистой.

И на этой стадии эволюция дислокационной структуры также более существенна в приповерхностных слоях металла и области границ зерен. С точки зрения синергетического подхода резкий физический предел текучести можно рассматривать как точку бифуркации, а сам переход от упругой деформации к пластической, как аналог неравновесного фазового перехода II рода, хотя есть мнение, что при процессах пластической деформации и разрушения проявляются особенности фазовых переходов обоих типов.

В основе современной теории площадки текучести и зуба текучести лежит идея Коттрелла о резком увеличении числа подвижных дислокаций в начале пластического течения. Для этого требуется два условия: 1) в исходном образце число подвижных дислокаций должно быть очень малым; 2) оно должно иметь возможность быстро увеличиваться. Резко увеличится число подвижных дислокаций может за счет следующих факторов: а) разблокировки дислокаций от атмосфер: б) образования новых дислокаций; в) размножения дислокаций при их взаимодействии. Было показано, что появление площадки текучести на кривых деформирования металлических материалов может быть также объяснено барьерным эффектом приповерхностного слоя. Более прочный приповерхностный слой может быть создан предварительно путем поверхностного упрочнения или сформироваться в непосредственно в процессе пластической деформации за счет опережающего пластического течения приповерхностных слоев в металлических материалах.

Третья стадия — стадия деформационного упрочнения. На этой стадии в металлах продолжается увеличиваться плотность дислокаций в условиях сдвигообразования по нескольким плоскостям скольжения и формируется дислокационная ячеистая структура с критической плотностью дислокаций 1013 …1014 см-2 (рис 2.7, в). Эта дислокационная структура является диссипативной и ее образование связано с термодинамической неустойчивостью системы в точке бифуркации, когда, например, хаотичная структура перейдет на новый более дифференцированный и более высокий уровень упорядоченности или организации. Кульман — Вильсдорф такие структуры называет низкоэнергетическими дислокационными структурами, для которых характерно наличие объемов, практически свободных от дислокаций, с граничными областями, в которых плотность дислокаций очень высока. Следует отметить, что уже в самом начале стадии деформационного упрочнения в локальных объемах металла формируется области с критической плотностью дислокаций, в которых после определенной степени пластической деформации зарождаются субмикротрещины порядка 100 нм. И. А. Одингом и Ю. П. Либеровым на этой стадии было обнаружено критическое напряжение, при котором на поверхности металла появляются субмикротрещины размером 1-2 мкм. Близкий по физическому смыслу критерий рассмотрен в работах Л. М. Рыбаковой и Б. А. Прусакова, однако кривая растяжения в этом случае строится в координатах S — 5 с определением истинных напряжения и деформации. При этом кривая растяжения выглядит в виде линейных участков с разным углом наклона.

Описанная выше периодичность и стадийность разрушения при кратковременном статическом растяжении характерна для пластичных металлических материалов. Естественно, что в зависимости от структурного состояния материалов и условий деформирования (высокие и низкие температуры, скорость деформирования, окружающая среда) характер разрушения может изменяться, однако сохраняются общие закономерности стадийности накоплений повреждений.

Лекция 9

Предел текучести – общее определение

В процессе эксплуатации любое сооружение испытывает нагрузки. Под влиянием атмосферных явлений и других неблагоприятных факторов стальные конструкции подвергаются комбинированным нагрузкам, к числу которых относятся сжатие, растяжение и удары.

Стальные элементы чаще всего используются при возведении несущих стен, на которые оказывается основная нагрузка. В целях экономии материалов конструкторы стремятся уменьшить диаметр металлической арматуры таким образом, чтобы не допустить снижения несущей способности возводимого сооружения.

Выполнить это условие можно, если на этапе проектирования сооружения произвести правильный расчет прочности и пластичности. В первую очередь при расчетах учитывается предел текучести материала. Данный параметр обозначает напряжение, при котором происходит пластическая деформация детали без увеличения нагрузки.

Предел текучести измеряется в Паскалях. Его определение позволяет рассчитать максимальную нагрузку, которую способна выдержать пластичная сталь. Превышение этого предела вызывает необратимый процесс деформации и разрушения кристаллической решетки.

Состав стальных сплавов

Свойства металла зависят от сформированной кристаллической решетки, которая, в свою очередь, определяется содержанием углерода. Зависимость типов решетки от количества углерода хорошо прослеживается на структурной диаграмме. Если, например, в решетке стали насчитывается до 0.06% углерода, то это классический феррит, который имеет зернистую структуру. Такой материал непрочный, но текучий и имеет большой предел ударной вязкости.

По структуре стали делятся на:

- ферритную;

- перлитно-ферритовую;

- цементитно-ферритную;

- цементитно-перлитовую;

- перлитную.

Добавки углерода и прочность

Закон аддитивности подтверждается процентными изменениями цементита и феррита в стали. Если количество углеродной добавки составляет около 1,2%, то предел текучести стального материала увеличивается и повышается твердость, прочность и температуростойкость. При последующем увеличении содержания углерода технические параметры ухудшаются. Сталь плохо сваривается и неохотно поддается штамповке. Самым лучшим образом при сварке ведут себя сплавы с небольшим содержанием углерода.

Читать также: Кладочные сетки для кирпичной кладки

Марганец и кремний

В виде добавки, чтобы увеличить степень раскисления, дополнительно добавляют марганец. Кроме того, этот элемент уменьшает вредное воздействие серы. Содержание марганца обычно не более 0.8% и он не влияет на технологические свойства сплава. Присутствует как твердый компонент.

Кремний тоже особо не влияет на характеристики металла. Он необходим для увеличения качества сварки деталей. Содержание этого элемента не превышает 0.38% и он добавляется во время процесса раскисления.

Сера и фосфор

Сера содержится в виде хрупких сульфитов. Повышенное количество этого элемента влияет на механические показатели сплава. Чем больше серы, тем хуже пластичность, текучесть и вязкость сплава. Если превышен предел в 0.06%, то изделие сильнее подвержено коррозии и становится способным к сильному истиранию.

Наличие фосфора увеличивает показатель текучести, но при этом уменьшается пластичность и вязкость. В общем, завышенное содержание фосфора значительно ухудшает качество металла. Особенно вредно сказывается на характеристиках совместное высокое содержание фосфора и углерода. Допустимыми пределами содержания фосфора считаются значения от 0.025 до 0.044%.

Азот и кислород

Это неметаллические примеси, которые понижают механические свойства сплава. Если содержание кислорода больше чем 0.03%, то металл быстрее стареет, падают значения пластичности и вязкости. Азотные добавки увеличивают прочность, но в этом случае предел текучести уменьшается. Увеличенное содержание азота делает сталь ломкой и способствует быстрому старению металлической конструкции.

Поведение легирующих добавок

Для улучшения всех физических показателей стали, в сплав добавляют специальные легирующие элементы. Такими добавками могут быть вольфрам, молибден, никель, хром, титан и ванадий. Совместное добавление в необходимых пропорциях, дает самые приемлемые результаты.

Легирование значительно повышает показатель текучести, ударной вязкости и препятствует деформации и растрескиванию.

Как рассчитывается величина текучести стали

Первые расчеты величины текучести металла были выполнены в 30-х годах прошлого столетия советским ученым Яковом Френкелем. В их основу была положена прочность межатомных связей. Ученому удалось определить, какое напряжение требуется для начала пластической деформации простых тел.

Для расчета данной величины применяется следующая формула:

ττ=G/2π, где величина G является модулем сдвига, определяющим устойчивость межатомных связей.

Как физик-теоретик, Френкель предположил, что материалы состоят из кристаллов, между которыми есть пространство. Там в определенном порядке расположены атомы. Чтобы достичь пластической деформации, необходимо разорвать межатомные связи в плоскости, разделяющей половинки тела.

Ряды атомов сместятся и половинки тела разорвутся, если на них оказать напряжение, величина которого соответствует определенному значению. Если воздействие будет оказываться и дальше, атомы одной половинки потеряют связь с атомами другой половинки.

Отчасти Френкель оказался прав. Только разрушение произойдет не между половинками тела, то есть посередине, а в том месте, где структура материала неоднородна.

Для каждого вида металла существует несколько значений предела текучести.

Физический предел текучести. Данной величиной обозначают силу напряжения, при которой тело деформируется без изменения прилагаемой нагрузки.

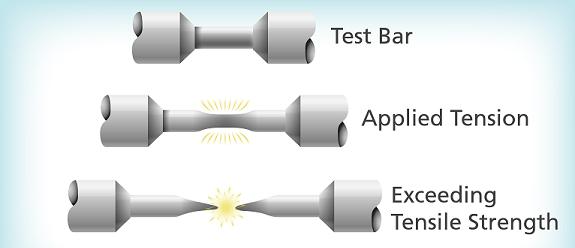

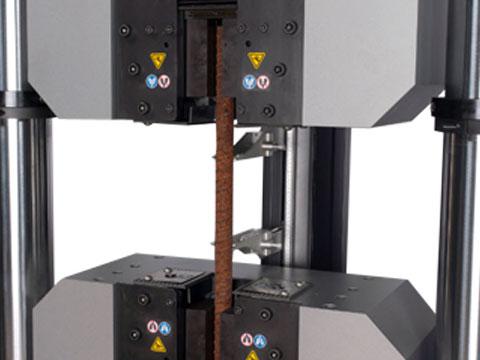

Как проводятся испытания на производствах

Для проведения испытаний, целью которых является определение текучести материала, берут цилиндрическую заготовку диаметром 20 мм и длиной более 10 мм. На детали делают насечки для получения отрезка длиной 10 мм. Сама заготовка должна быть больше этой длины для того, чтобы ее можно было захватить с двух сторон.

Деталь зажимают в тиски и начинают растягивать, постепенно увеличивая силу растяжения. В процессе произведения нагрузки производят замеры растущего удлинения образца. Полученные данные заносят в график, называемый диаграммой условного растяжения.

Если на заготовку оказывается небольшая нагрузка, она растягивается в обе стороны пропорционально. По мере увеличения силы растяжения достигается предел пропорциональности, после чего деталь растягивается неравномерно. Предел текучести стали определяется в тот момент, когда материал уже не может вернуться к первоначальной длине.

Существуют Государственные Стандарты и Технические Условия, в которых значения предела текучести разделены на четыре класса:

- 1 класс – до 500 кг/см 2 ;

- 2 класс – до 3000 кг/см 2 ;

- 3 класс – до 4000 кг/см 2 ;

- 4 класс – до 6000 кг/см 2 .

Определение пластичности

Показатель пластичности является не менее важным параметром, который обязательно учитывается в процессе проектирования конструкций. Он определяется двумя параметрами:

- остаточным удлинением;

- сужением при разрыве.

Чтобы рассчитать остаточное удлинение, производят замер двух частей детали после разрыва. Длину каждой части складывают, а затем определяют процентное соотношение к первоначальной длине. У более прочных металлических сплавов этот показатель меньше.

Определение хрупкости

Хрупкость – это свойство, противоположное пластичности. Показатель хрупкости зависит от множества факторов. К ним относятся:

- температура воздуха (при низких температурах хрупкость материала увеличивается);

- увеличение скорости оказываемой нагрузки;

- влажность воздуха и пр.

Изменение этих условий приводит к изменению показателя хрупкости. К примеру, чугун – хрупкий материал. Но если чугунную деталь зажать со всех сторон, она способна перенести значительные нагрузки. А стальной прут с насечками становится невероятно хрупким.

Определение прочности

Прочность – это характеристика металла, определяющая его способность выдерживать нагрузки, не разрушаясь полностью. Для испытаний берут деталь и создают для нее условия, максимально приближенные к эксплуатационным, путем постепенного увеличения нагрузок.

Видео по теме: Испытание стали разных марок

Определённая пороговая величина для конкретного материала, превышение которой приведёт к разрушению объекта под действием механического напряжения. Основные виды пределов прочности: статический, динамический, на сжатие и на растяжение. Например, предел прочности на растяжение — это граничное значение постоянного (статический предел) или переменного (динамический предел) механического напряжения, превышение которого разорвет (или неприемлемо деформирует) изделие. Единица измерения — Паскаль [Па], Н/мм ² = [МПа].

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел текучести (σт)

Величина механического напряжения, при которой деформация продолжает увеличиваться без увеличения нагрузки; служит для расчётов допустимых напряжений пластичных материалов.

После перехода предела текучести в структуре металла наблюдаются необратимые изменения: кристаллическая решетка перестраивается, появляются значительные пластические деформации. Вместе с тем происходит самоупрочнение металла и после площадки текучести деформация возрастает при увеличении растягивающей силы.

Нередко этот параметр определяют как «напряжение, при котором начинает развиваться пластическая деформация» [1] , таким образом, отождествляя пределы текучести и упругости. Однако следует понимать, что это два разных параметра. Значения предела текучести превышают предел упругости ориентировочно на 5%.

Предел выносливости или предел усталости (σR)

Способность материала воспринимать нагрузки, вызывающие циклические напряжения. Этот прочностной параметр определяют как максимальное напряжение в цикле, при котором не происходит усталостного разрушения изделия после неопределенно большого количества циклических нагружений (базовое число циклов для стали Nb = 10 7 ). Коэффициент R (σR) принимается равным коэффициенту асимметрии цикла. Поэтому предел выносливости материала в случае симметричных циклов нагружения обозначают как σ-1, а в случае пульсационных — как σ.

Отметим, что усталостные испытания изделий очень продолжительны и трудоёмки, они включают анализ больших объёмов экспериментальных данных при произвольном количестве циклов и существенном разбросе значений. Поэтому чаще всего используют специальные эмпирические формулы, связывающие предел выносливости с другими прочностными параметрами материала. Наиболее удобным параметром при этом считается предел прочности.

Для сталей предел выносливости при изгибе как правило составляет половину от предела прочности: Для высокопрочных сталей можно принять:

Для обычных сталей при кручении в условиях циклически изменяющихся напряжений можно принять:

Приведённые выше соотношения стоит применять осмотрительно, потому что они получены при конкретных режимах нагружения, т.е. при изгибе и при кручении. Однако, при испытании на растяжение-сжатие предел выносливости становится примерно на 10—20% меньше, чем при изгибе.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Читать также: Уроки сварки инвертором ресанта для начинающих видео

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности (σ)

Максимальная величина напряжения для конкретного материала, при которой ещё действует закон Гука, т.е. деформация тела прямо пропорционально зависит от прикладываемой нагрузки (силы). Обратите внимание, что для множества материалов достижение (но не превышение!) предела упругости приводит к обратимым (упругим) деформациям, которые, впрочем, уже не прямо пропорциональны напряжениям. При этом такие деформации могут несколько «запаздывать» относительно роста или снижения нагрузки.

Диаграмма деформации металлического образца при растяжении в координатах удлинение (Є) — напряжение (σ).

Вопросы, рассмотренные в материале:

- Что такое предел текучести стали

- Практическое значение предела текучести стали

- Влияние различных добавок на предел текучести стали

- Значение предела текучести стали по ГОСТу

- Проверка сплава на предел текучести

Что такое предел текучести стали

Различные марки стали широко применяются в большинстве областей современной промышленности. Стальные сплавы имеют высокие эксплуатационные характеристики, которые делают их востребованным материалом в строительстве, в машино- и станкостроении, в производстве самых разных механизмов, инструментов, медицинского оборудования и т. д.

На стадии проектирования специалистам необходимо принимать в расчет целый ряд важных характеристик металла, одной из которых является предел его текучести.

Конструктору-проектировщику необходимо подбирать сплав, исходя из его механических свойств. Предел текучести стали – это напряжение, при котором деформации нарастают без увеличения прилагаемой нагрузки. Соответственно, чем меньше это значение, тем хуже прочностные характеристики металла и ниже нагрузки, при которых допустима эксплуатация изделий.

При проектировании элементов конструкций и деталей для различных сооружений и механизмов инженерам необходимо исключить возможность серьезных изменений и разрушения. В ходе создания проекта обязательно учитывается, какой предел текучести стали допустим для деталей данного агрегата, так как от этого зависит, помимо эксплуатационных качеств, безопасность людей.

Предел текучести конструкционной стали позволяет судить о допустимых нагрузках для конкретных материалов и изготовленных из них деталей механизмов или элементов конструкций. Проще говоря, это максимальная нагрузка для:

- зданий;

- сооружений;

- деталей и узлов механизмов.

Изначально этот параметр определяли эмпирическим путем. Только в XIX веке учеными были заложены основы сопромата – науки о прочности и надежности деталей механизмов и конструкций.

Развитие ядерной физики в начале прошлого столетия сделало возможным определение расчетного предела текучести стали. В работах, опубликованных в 1924 году, Яков Френкель смог определить значение напряжения, которого достаточно для деформирования простых тел, используя в качестве исходной величины прочность связей между атомами. Такие вычисления в начале XX века были крайне сложными, но начало было положено.

Значение предела текучести ученый рассчитал по формуле:

ττ = G / 2π, где

G – модуль сдвига, определяющий устойчивость межатомных связей,

ττ – обозначение предела текучести стали при кручении.

По мере развития науки повысившаяся точность расчетов позволила существенно расширить область применения металлоконструкций и механизмов в строительстве и многих других сферах.

Практическое значение предела текучести стали

Специалисты уделяют стальным сплавам особое внимание, разрабатывая методики расчета прочностных показателей и определяя предельно допустимые нагрузки на детали из разных типов стали, так как сегодня это самый востребованный в промышленности и строительстве материал.

Детали и элементы из стали при эксплуатации часто испытывают на себе серьезные нагрузки, в том числе и комбинированные. Изделия подвергаются растяжению, сжатию, изгибанию и сдвигу. Нагрузка может быть статической, динамической или циклической, когда максимум напряжения снова и снова достигается через определенные промежутки времени. Задача специалиста в том, чтобы сделать будущую конструкцию или механизм максимально долговечным, надежным и безопасным.

Типы стали с высоким пределом текучести востребованы по экономическим соображениям, так как дают возможность снизить металлоемкость и массу изделий, сохраняя при этом высокое качество и соответствие нормам ГОСТа, ТУ и другим стандартам.

Расчетное сопротивление стали по пределу текучести – ключевой показатель, характеризующий устойчивость деталей к деформированию и разрушению под действием различных нагрузок.

Влияние различных добавок на предел текучести стали

Влияние содержания углерода на свойства стали

В соответствии с принципом аддитивности можно проследить зависимость предела текучести стали от процентной доли содержащегося в ней углерода. Увеличивая концентрацию этого элемента до 1,2 %, можно добиться также повышения прочности, твердости и пороговой хладоемкости.

При увеличении процентной доли углерода выше 1,2 % углеродистая сталь демонстрирует существенное ухудшение таких характеристик, как свариваемость и предельная пластичность. Лучше всего поддаются сварке низкоуглеродистые типы стали.

Азот и кислород в сплаве

Оба этих элемента, стоящих в начале периодической таблицы, относят к вредным примесям. Они ухудшают качество сплава, отрицательно сказываясь на его вязкости и пластичности, снижая сопротивление хрупкому разрушению. Доля кислорода в составе выше 0,03 % ускоряет старение стали, а примесь азота способствует повышению ее ломкости. Однако в отдельных случаях азот может улучшать прочностные характеристики за счет снижения предела текучести.

Добавки марганца и кремния

Марганец в качестве легирующей добавки используют, чтобы раскислить сплав и нивелировать вредное воздействие серы. Благодаря близости свойств этого металла и железа его добавление в состав стальных сплавов само по себе не оказывает какого-либо заметного влияния на их характеристики. Обычно в стали содержится порядка 0,8 % этого элемента.

Кремний добавляют для раскисления сплава в концентрации не более 0,4 %. Дальнейшее повышение процентной доли этого элемента отрицательно сказывается на свариваемости. В конструкционных марках стали по этой причине содержание кремния не превышает 0,25 %. В остальном добавление этого компонента не меняет ключевых свойств металла.

Примеси серы и фосфора

Сера является исключительно вредной примесью и отрицательно воздействует на многие физические свойства и технические характеристики материалов. Предельно допустимое содержание этого элемента в стальных сплавах в виде хрупких сульфитов – 0,06 %.

Присутствие серы в составе стали ведет к снижению таких показателей, как предел текучести, пластичность, ударная вязкость, устойчивость к износу и коррозии.

Воздействие фосфора двояко: он влияет на ряд физико-химических характеристик. Добавление этого элемента повышает предел текучести, но при этом параллельно снижает ударную вязкость и пластичность. Допустимая процентная доля этой примеси колеблется от 0,025 до 0,044 %. Негативное воздействие фосфора усиливается при повышении углеродистости сплава.

Легирующие добавки в составе сплавов

Легирующие элементы (специальные добавки) используются для приведения его характеристик к требуемым значениям. Улучшенный таким способом металл принято называть легированным. Для достижения оптимального эффекта такие дополнения вводятся комбинированно с соблюдением нужных пропорций.

Для легирования используют хром, никель, ванадий, молибден и другие элементы. Их добавление дает возможность повысить предел текучести, прочность, ударную вязкость, устойчивость к коррозии и ряд других механических и физико-химических характеристик.

Значение предела текучести стали по ГОСТу

Предел текучести (σТ) для различных марок стали регламентируют соответствующие ГОСТы. Все значения указаны в МПа и с примечанием «не менее». Ниже приводятся примеры для наиболее широко применяемых типов.

ГОСТ 1050 от 1988 года для качественных углеродистых конструкционных видов стали содержит значения предела текучести сплава при температуре +20 °С (образцы, диаметр или толщина которых не превышает 80 мм):

- сталь 20 (Ст20, 20) при T = +20 °С, прокат, нормализованная – не менее 245 МПа;

- сталь 30 (Ст30, 30) при T = +20 °С, прокат, нормализованная – не менее 295 МПа;

- сталь 45 (Ст45, 45) при T = +20 °С, прокат, нормализованная – не менее 355 МПа.

Если сталь изготавливается по согласованию с заказчиком, то ГОСТ предусматривает другие нормы. В частности, нормативный предел текучести стали для образцов, прошедших термообработку, должен быть:

Сталь 30 (Ст30, закалка и отпуск)

- прокат размером до 16 мм – не менее 400 МПа;

- прокат размером от 16 до 40 мм – не менее 355 МПа;

- прокат размером от 40 до 100 мм – не менее295 МПа.

Сталь 45 (Ст45, закалка и отпуск)

- прокат размером до 16 мм – не менее 490 МПа;

- прокат размером от 16 до 40 мм – не менее 430 МПа;

- прокат размером от 40 до 100 мм – не менее 375 МПа.

Указанные для Ст30 параметры относятся к прокату до 63 мм (ГОСТ 4543 от 1971 года).

Сталь 40Х (СТ40Х, сталь конструкционная легированная, хромистая, ГОСТ 4543 от 1971 года): для проката размером 25 мм (закалка и отпуск)– предел текучести не менее 785 МПа.

Сталь 09Г2С (лист, конструкционная низколегированная для сварных конструкций, кремнемарганцовистая, ГОСТ 5520 от 1979 года) – предел текучести не менее 265 – 345 МПа. При высокой температуре предел текучести стали составляет: +250 °С – 225 МПа; +300 °С –196 МПа; +350 °С – 176 МПа; +400 °С – 157 МПа.

Сталь 3 (углеродистая обыкновенного качества, ГОСТ 380 от 2005 года) выпускается под марками: Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, каждая имеет регламентированный минимальный предел текучести.

Проверка сплава на предел текучести

Перед началом производства свойства сплавов изучают, проводя испытания, в ходе которых образцы подвергают воздействию различных нагрузок до полной утраты изначальных характеристик.

Металл подвергают:

- статистическим нагрузкам;

- проверке на выносливость и усталость;

- растягиванию;

- изгибанию и скручиванию;

- изгибанию с растяжением.

Для испытания образцов пользуются специальным оборудованием, создавая близкие или аналогичные таковым условия при последующей эксплуатации изделий.

Для исследования берется образец цилиндрической формы (сечение 20 мм, длина 10 мм), на который воздействует растягивающая нагрузка. Для захвата вырезается заготовка большей длины, на ней отмечается расчетный отрезок в 10 мм. Увеличивая силу воздействия, фиксируют удлинение, отмечая данные на графике – диаграмме условного растяжения.

При малой силе воздействия происходит пропорциональное удлинение расчетного отрезка, пока по мере увеличения напряжения не будет достигнут предел пропорциональности.

Далее удлинение становится непропорциональным и достигает порога, пройдя который образец не может вернуться к изначальной длине. На следующем этапе изменение длины идет без увеличения силы, воздействующей на него, – достигается предел текучести. К примеру, для прута Ст3 это состояние возникает при нагрузке 240 МПа.

Материалы, самостоятельно деформирующиеся в течение длительного периода времени при неизменной силе воздействия, принято называть идеально пластическими.

Случается, что нет возможности четко определить площадку текучести. В таких случаях пользуются определением «условный предел текучести», который подразумевает деформацию или остаточное изменение около 0,2 %. Эта величина может варьировать в зависимости от того, насколько пластичен конкретный металл.

Чем ниже пластичность, тем меньше остаточное изменение. Слабо выраженная деформация свойственна «уплотняющимся сплавам» – меди, латуни, алюминию, низкоуглеродистым типам стали.

В ходе исследований и испытаний выяснилось, что в металле, который начал «течь», имеют место существенные искажения кристаллической решетки с формированием линий сдвига слоев.

После самопроизвольного растяжения металл достигает следующего состояния и вновь начинает сопротивляться деформированию. Далее материал проходит предел прочности, образуется слабая область, где образец начинает сужаться.

Происходит быстрое уменьшение площади поперечного сечения, сопровождаемое одновременным падением величины силы воздействия и напряжения с последующим разрывом образца.

Наиболее прочные сплавы выдерживают напряжение до 1 716 МПа. Предел текучести высокопрочной стали Ст3 колеблется от 392 до 490 МПа.

Предел текучести – одна из ключевых характеристик стальных сплавов. Современная промышленность требует большого количества деталей из стали, обладающих высокой прочностью. Поэтому специалисты обязаны уметь правильно рассчитывать главные параметры будущих изделий и применять расчетные данные на практике.

Если охарактеризовать понятие предела текучести кратко, то в сопротивлении материалов пределом текучести

называют напряжение, при котором начинает развиваться пластическая деформация. Предел текучести относится к характеристикам прочности.

Согласно [1], текучесть

— это макропластическая деформация с весьма малым

упрочнением

dτ/dγ.

Физический предел текучести

— это механическая характеристика материалов: напряжение, отвечающее нижнему положению

площадки текучести

в

диаграмме растяжения

для материалов, имеющих эту площадку (рисунок),

σ

Т=

P

Т/

F

0. Здесь

P

Т — это нагрузка предела текучести, а

F

0 — это первоначальная площадь поперечного сечения образца.

Предел текучести

устанавливает границу между упругой и упруго-пластической зонами деформирования. Даже небольшое увеличение напряжения (нагрузки) выше

предела текучести

вызывает значительные деформации. [2]

Текучесть металла

Знание механических свойств материала чрезвычайно важно для конструктора, который использует их в своей работе. Он определяет максимальную нагрузку на ту или иную деталь или конструкцию в целом, при превышении которой начнется пластическая деформация, и конструкция потеряет с вою прочность, форму и может быть разрушена. Разрушение или серьезная деформация строительных конструкций или элементов транспортных систем может привести к масштабным разрушениям, материальным потерям и даже к человеческим жертвам.

Предел текучести — это максимальная нагрузка, которую можно приложить к конструкции без ее деформации и последующего разрушения. Чем выше его значения, тем большие нагрузки конструкция сможет выдержать.

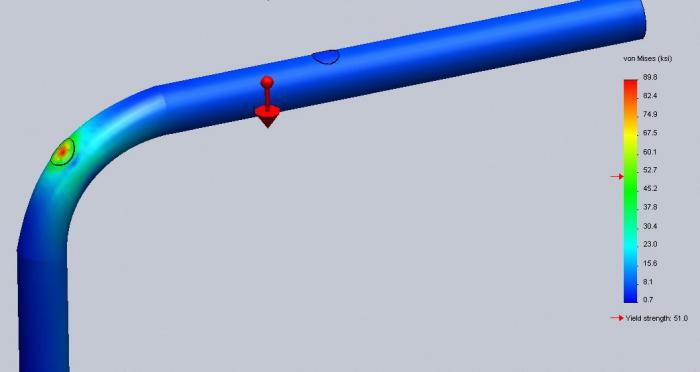

Текучесть металла

На практике предел текучести металла определяет работоспособность самого материала и изделий, изготовленных из него, под предельными нагрузками. Люди всегда прогнозировали предельные нагрузки, которые могут выдержать возводимые ими строения или создаваемые механизмы. На ранних этапах развития индустрии это определялось опытным путем, и лишь в XIX веке было положено начало созданию теории сопротивления материалов. Вопрос надежности решался созданием многократного запаса по прочности, что вело к утяжелению и удорожанию конструкций. Сегодня необязательно создавать макет изделия определенного масштаба или в натуральную величину и проводить на нем опыты по разрушению под нагрузкой — компьютерные программы семейства CAE (инженерных расчетов) могут с точностью рассчитать прочностные параметры готового изделия и предсказать предельные значения нагрузок.

Физическая характеристика

Пределы текучести относятся к показателям прочности. Они представляют собой макропластическую деформацию с довольно малым упрочнением. Физически этот параметр можно представить как характеристику материала, а именно: напряжение, которое отвечает нижнему значению площадки текучести в графике (диаграмме) растяжения материалов. Это же можно представить в виде формулы: σТ=PТ/F0, где PТ означает нагрузку предела текучести, а F0 соответствует первоначальной площади поперечного сечения рассматриваемого образца. ПТ устанавливает так называемую границу между упруго-пластической и упругой зонами деформирования материала. Даже незначительное увеличение напряжения (выше ПТ) вызовет существенную деформацию. Пределы текучести металлов принято измерять в кг/мм2 либо Н/м2. На величину данного параметра оказывают влияние разные факторы, например, режим термообработки, толщина образца, наличие легирующих элементов и примесей, тип, микроструктура и дефекты кристаллической решетки и прочее. Предел текучести значительно меняется при изменении температуры. Рассмотрим пример практического значения данного параметра.

Величина предела текучести материала

С развитием атомной физики в XX веке появилась возможность рассчитать значение параметра теоретическим путем. Эту работы первым проделал Яков Френкель в 1924 году. Исходя из прочности межатомных связей, он путем сложных для того времени вычислений определил величину напряжения, достаточного для начала пластической деформации тел простой формы. Величина предела текучести материала будет равна

ττ=G/2π. , где G — модуль сдвига, как раз и определяющий устойчивость связей между атомами.

Расчет величины предела текучести

Гениальное допущение, сделанное Френкелем при расчетах, заключалось в том, что процесс изменения формы материала рассматривался как приводимый в действие напряжениями сдвига. Для начала пластической деформации полагалось достаточным, чтобы одна половина тела сдвинулась относительно другой до такой степени, чтобы не смогла вернуться в начальное положение под действием сил упругости.

График физического предела текучести

Френкель предположил, что испытываемый в мысленном эксперименте материал имеет кристаллическое или поликристаллическое строение, свойственно для большей части металлов, керамики и многих полимеров. Такое строение предполагает наличие пространственной решетки, в узлах которой в строго определенном порядке расположены атомы. Конфигурация этой решетки строго индивидуальны для каждого вещества, индивидуальны и межатомные расстояния и связывающие эти атомы силы. Таким образом, чтобы вызвать пластическую деформацию сдвига, потребуется разорвать все межатомные связи, проходящие через условную плоскость, разделяющую половины тела.

При некотором значении напряжения, равному пределу текучести, связи между атомами из разных половин тела разорвутся, и рады атомов сместятся друг относительно друга на одно межатомное расстояние без возможности вернуться в исходное положение. При продолжении воздействия такой микросдвиг будет продолжаться, пока все атомы одной половины тела не потеряют контакт с атомами другой половины

В макромире это вызовет пластическую деформацию, изменит форму тела и при продолжении воздействия приведет к его разрушению. На практике линия начала разрушений проходит не посередине физического тела, а находится в местах расположения неоднородностей материала.

Условный предел текучести

Большое число металлов и сплавов при испытаниях на разрыв демонстрируют диаграмму текучести с отсутствующей или слабо выраженной «площадкой текучести». Для таких материалов говорят о условном пределе текучести. Его трактуют как напряжение, при котором происходит деформация в переделах 0,2%.

Условный предел текучести

К таким материалам относятся легированные и высокоуглеродистые стальные сплавы, бронза, дюралюминий и многие другие. Чем более пластичным является материал, тем выше для него показатель остаточных деформаций. Примером пластичных материалов могут служить медь, латунь, чистый алюминий и большинство низкоуглеродистых стальных сплавов.

Основное определение

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

Современные конструкторы стремятся уменьшить массу стальных деталей для экономии материала, но при этом не допустить критичного снижения несущей способности всей конструкции. Происходит это засчет уменьшения сечения стальных арматур.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В первую очередь при расчетах прочности изделия из стали обращают внимание на предел текучести. Это значение характеризующее поведение деталей при воздействиях на них.

Предел текучести материала — это величина критического напряжения, при которой материал продолжает самостоятельную деформацию без увеличения нагрузки. Эта характеристика измеряется в Паскалях и позволяет рассчитывать максимально возможное напряжение для пластичной стали.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

Предел текучести иногда путают с пределом упругости. Это похожие понятия, но предел упругости — это величина максимального сопротивления металла и она чуть ниже предела текучести.

Величина текучести примерно на пять процентов превышает предел упругости.

Предел текучести стали

Сталь, как самый популярный массовый конструкционный материал, находится под особо пристальным вниманием специалистов по расчету прочности конструкций и предельно допустимых нагрузок на них.

Стальные сооружения в ходе их эксплуатации подвергаются большим по величине и сложным по форме комбинированным нагрузкам на растяжение, сжатие, изгиб и сдвиг. Нагрузки могут быть динамическими, статическими и периодическими. Несмотря на сложнейшие условия использования, конструктор должен обеспечить у проектируемых им конструкций и механизмов долговечность, безотказность и высокую степень безопасности как для персонала, таки для окружающего населения.

Предел текучести стали

Поэтому к стали и предъявляются повышенные требования по механическим свойствам. С точки зрения экономической эффективности, предприятие стремится снизить сечение и другие размеры производимой им продукции, чтобы снизить материалоемкость и вес и повысить, таким образом, эксплуатационные характеристики. На практике это требование должно быть сбалансировано с требования ми по безопасности и надежности, зафиксированными в стандартах и технических условиях.

Предел текучести для стали является ключевым параметрам в этих расчетах, поскольку он характеризует способность конструкции выдерживать напряжения без необратимых деформаций и разрушения.

Что представляет собой ПТ для арматуры?

Эти изделия являются неотъемлемой составной частью железобетона, предназначаемые, как правило, для сопротивления растягивающим усилиям. Обычно используют стальную арматуру, но бывают и исключения. Эти изделия должны работать совместно с массой бетона на всех без исключения стадиях загрузки данной конструкции, обладать пластичными и прочными свойствами. А также отвечать всем условиям индустриализации данных видов работ. Механические свойства стали, используемой при изготовлении арматуры, установлены соответствующим ГОСТом и техническими условиями. ГОСТ 5781-61 предусматривает четыре класса данных изделий. Первые три предназначены для обычных конструкций, а также ненапрягаемых стержней у предварительно напряженных системах. Предел текучести арматуры в зависимости от класса изделия может достигать 6000 кг/см2. Так, у первого класса этот параметр составляет примерно 500 кг/см2, у второго – 3000 кг/см2, у третьего 4000 кг/см2, а у четвертого – 6000 кг/см2.

Влияние содержание углерода на свойства сталей

Согласно физико-химическому принципу аддитивности, изменение физических свойств материалов определяется процентным содержанием углерода. Повышение его доли до 1,2% дает возможности увеличить прочность, твердость, предел текучести и пороговую хладоемкость сплава. Дальнейшее повышение доли углерода приводит к заметному снижению таких технических показателей, как способность к свариваемости и предельная деформация при штамповочных работах. Стали с низким содержанием углерода демонстрируют наилучшую свариваемость.

Механические свойства металлов, сталей и сплавов. Пластичность.

Пластичность – способность материала к пластической деформации, то есть способность получать остаточное изменение формы и размеров без нарушения сплошности. Это свойство используют при обработке металлов давлением.

- относительное удлинение:

lо и lк – начальная и конечная длина образца;

Δlост – абсолютное удлинение образца, определяется измерением образца после разрыва.

Fо – начальная площадь поперечного сечения;

Fк – площадь поперечного сечения в шейке после разрыва.

Относительное сужение более точно характеризует пластичность и служит технологической характеристикой при листовой штамповке.

Пластичные материалы более надежны в работе, так как для них меньше вероятность опасного хрупкого разрушения.

Азот и кислород в сплаве

Эти неметаллы из начала таблицы Менделеева являются вредными примесями и снижают механические и физические характеристики стали, такие, например, как порог вязкости, пластичность и хрупкость. Если кислород содержится в количестве свыше 0,03%- это ведет к ускорению старения сплава, а азот увеличивает ломкость материала. С другой стороны, содержание азота повышает прочность, снижая предел текучести.

Микроструктура сплава, в составе которого присутствуют азот и кислород

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Добавки марганца и кремния

Легирующая добавка в виде марганца применяется для раскисления сплава и компенсации отрицательного влияния вредных серосодержащих примесей. Ввиду своей близости по свойствам к железу существенного самостоятельного влияния на свойства сплава марганец не оказывает. Типовое содержание марганца – около 0,8%.

Кремний оказывает похожее воздействие, его добавляют в процессе раскисления в объемной доле, не превышающей 0,4%. Поскольку кремний существенно ухудшает такой технический показатель, как свариваемость стали. Для конструкционных сталей, предназначенных для соединения сваркой, его доля не должна превышать 0,25%. На свойства стальных сплавов кремний влияния не оказывает.

Примеси серы и фосфора

Сера является исключительно вредной примесью и отрицательно воздействует на многие физические свойства и технические характеристики.

Предельно допустимое содержание этого элемента в виде хрупких сульфитов– 0,06%

Сера ухудшает пластичность, предел текучести, ударную вязкость, износостойкость и коррозионную стойкость материалов.

Фосфор оказывает двоякое воздействие на физико-механические свойства сталей. С одной стороны, с повышением его содержания повышается предел текучести, однако с другой стороны, одновременно понижаются вязкость и текучесть. Обычно содержание фосфора находится в пределах от 0,025 до 0,044%. Особенно сильное отрицательное влияние фосфор оказывает при одновременном повышении объемных долей углерода.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Легирующие добавки в составе сплавов

Легирующими добавками называют вещества, намеренно введенные в состав сплав для целенаправленного изменения его свойств до нужных показателей. Такие сплавы называют легированными сталями. Лучших показателей можно добиться, добавляя одновременно несколько присадок в определенных пропорциях.

Влияние легирующих элементов на свойства стали

Распространенными присадками являются никель, ванадий, хром, молибден и другие. С помощью легирующих присадок улучшают значение предела текучести, прочности, вязкости, коррозионной стойкости и многих других физико-механических и химических параметров и свойств.

Текучесть расплава металла

Текучестью расплава металла называют его свойство полностью заполнять литейную форму, проникая в малейшие полости и детали рельефа. От этого зависит точность отливки и качество ее поверхности.

Жидкий металл для процессоров

Свойство можно усилить, если поместить расплав под избыточное давление. Это физическое явление используется в установках литья под давлением. Такой метод позволяет существенно повысить производительность процесса литья, улучшить качество поверхности и однородность отливок.

Испытание образца для определения предела текучести

Чтобы провести стандартные испытания, используют цилиндрический образец диаметром 20 мм и высотой 10 мм, закрепляют его в испытательной установке и подвергают растягиванию. Расстояние между нанесенными на боковой поверхности образца метками называют расчетной длиной. В ходе измерений фиксируют зависимость относительного удлинения образца от величины растягивающего усилия.

Зависимость отображают в виде диаграммы условного растяжения. На первом этапе эксперимента рост силы вызывает пропорциональное увеличение длины образца. По достижении предела пропорциональности диаграмма из линейной превращается в криволинейную, теряется линейная зависимость между силой и удлинением. На этом участке диаграммы образец при снятии усилия еще может вернуться к исходным форме и габаритам.

Для большинства материалов значения предела пропорциональности и предела текучести настолько близки, что в практических применениях разницу между ними не учитывают.

Как проводятся испытания на производствах

Для проведения испытаний, целью которых является определение текучести материала, берут цилиндрическую заготовку диаметром 20 мм и длиной более 10 мм. На детали делают насечки для получения отрезка длиной 10 мм. Сама заготовка должна быть больше этой длины для того, чтобы ее можно было захватить с двух сторон.

Деталь зажимают в тиски и начинают растягивать, постепенно увеличивая силу растяжения. В процессе произведения нагрузки производят замеры растущего удлинения образца. Полученные данные заносят в график, называемый диаграммой условного растяжения.

Если на заготовку оказывается небольшая нагрузка, она растягивается в обе стороны пропорционально. По мере увеличения силы растяжения достигается предел пропорциональности, после чего деталь растягивается неравномерно. Предел текучести стали определяется в тот момент, когда материал уже не может вернуться к первоначальной длине.

Существуют Государственные Стандарты и Технические Условия, в которых значения предела текучести разделены на четыре класса:

- 1 класс – до 500 кг/см2;

- 2 класс – до 3000 кг/см2;

- 3 класс – до 4000 кг/см2;

- 4 класс – до 6000 кг/см2.

Определение пластичности

Показатель пластичности является не менее важным параметром, который обязательно учитывается в процессе проектирования конструкций. Он определяется двумя параметрами:

- остаточным удлинением;

- сужением при разрыве.

Чтобы рассчитать остаточное удлинение, производят замер двух частей детали после разрыва. Длину каждой части складывают, а затем определяют процентное соотношение к первоначальной длине. У более прочных металлических сплавов этот показатель меньше.

Определение хрупкости

Хрупкость – это свойство, противоположное пластичности. Показатель хрупкости зависит от множества факторов. К ним относятся:

- температура воздуха (при низких температурах хрупкость материала увеличивается);

- увеличение скорости оказываемой нагрузки;

- влажность воздуха и пр.

Изменение этих условий приводит к изменению показателя хрупкости. К примеру, чугун – хрупкий материал. Но если чугунную деталь зажать со всех сторон, она способна перенести значительные нагрузки. А стальной прут с насечками становится невероятно хрупким.

Определение прочности

Прочность – это характеристика металла, определяющая его способность выдерживать нагрузки, не разрушаясь полностью. Для испытаний берут деталь и создают для нее условия, максимально приближенные к эксплуатационным, путем постепенного увеличения нагрузок.

Пределом текучести называют напряжение, соответствующее остаточному значению удлинения после снятия нагрузки. Определение этой величины необходимо для выбора металлов, используемых в производстве. Если не учесть рассматриваемый параметр, то это может привести к интенсивному процессу развития деформации в неправильно выбранном материале. Очень важно учитывать пределы текучести при конструировании различных металлических конструкций.

Физическая характеристика

Пределы текучести относятся к показателям прочности. Они представляют собой макропластическую деформацию с довольно малым упрочнением. Физически этот параметр можно представить как характеристику материала, а именно: напряжение, которое отвечает нижнему значению площадки текучести в графике (диаграмме) растяжения материалов. Это же можно представить в виде формулы: σТ=PТ/F0, где PТ означает нагрузку предела текучести, а F0 соответствует первоначальной площади поперечного сечения рассматриваемого образца. ПТ устанавливает так называемую границу между упруго-пластической и упругой зонами деформирования материала. Даже незначительное увеличение напряжения (выше ПТ) вызовет существенную деформацию. Пределы текучести металлов принято измерять в кг/мм2 либо Н/м2. На величину данного параметра оказывают влияние разные факторы, например, режим термообработки, толщина образца, наличие легирующих элементов и примесей, тип, микроструктура и дефекты кристаллической решетки и прочее. Предел текучести значительно меняется при изменении температуры. Рассмотрим пример практического значения данного параметра.

Предел текучести труб

Наиболее наглядным является влияние данной величины при строительстве трубопроводов систем высокого давления. В таких конструкциях должна использоваться специальная сталь, у которой достаточно большие пределы текучести, а также минимальные показатели разрыва между данным параметром и пределом прочности. Чем больше у стали предел, тем, естественно, более высоким должен быть показатель допустимой величины рабочего напряжения. Данный факт оказывает прямое влияние на значение прочности стали, и соответственно, всей конструкции в целом. В связи с тем что параметр допустимой расчетной величины системы напряжений оказывает непосредственное влияние на необходимое значение толщины стен в используемых трубах, то важно максимально точно рассчитывать характеристики прочности стали, которая будет использоваться при изготовлении труб. Одним из наиболее аутентичных методов определения данных параметров является проведение исследования на разрывном образце. Во всех случаях требуется учитывать разницу значений рассматриваемого показателя, с одной стороны, и допустимыми значениями напряжений – с другой.

Кроме того, следует знать, что предел текучести металла всегда устанавливается в результате проведения детальных многоразовых замеров. А вот систему допустимых напряжений в подавляющем большинстве принимают исходя из нормативов или вообще в результате проведенных технических условий, а также опираясь на личный опыт производителя. В системах магистральных трубопроводов весь нормативный сборник описан в СНиП II-45—75. Итак, установка коэффициента запаса прочности – довольно сложная и весьма важная практическая задача. Корректное определение этого параметра всецело зависит от точности рассчитанных величин напряжения, нагрузки, а также предела текучести материала.

При выборе теплоизоляции систем трубопроводов также опираются на данный показатель. Это связано с тем, что эти материалы непосредственно вступают в контакт с металлической основой трубы, и, соответственно, могут принимать участие в электрохимических процессах, пагубно влияющих на состояние трубопровода.

Растяжение материалов

Предел текучести при растяжении определяет, при какой величине напряжение останется неизменным либо снизится, несмотря на удлинение. То есть данный параметр достигнет критической отметки тогда, когда произойдет переход от упругой к пластической области деформации материала. Получается, что предел текучести можно определить путем проведения тестирования стержня.

Расчет ПТ

В сопротивлении материалов пределом текучести является напряжение, при котором начинается развиваться пластическая деформация. Давайте рассмотрим, каким образом производится расчет этой величины. В опытах, проводимых с цилиндрическими образцами, определяют значение нормального напряжения в поперечном сечении в момент возникновения необратимой деформации. Таким же методом в опытах с кручением трубчатых образцов производят определение предела текучести при сдвиге. Для большинства материалов этот показатель определяется формулой σТ=τs√3. В некоторых экземплярах непрерывное удлинение цилиндрического образца на диаграмме зависимости нормальных напряжений от относительного удлинения приводит к обнаружению так называемого зуба текучести, то есть резкого снижения напряжения перед образованием пластической деформации.

Более того, дальнейший рост такого искажения до определенного значения происходит при постоянном напряжении, которое называют физическим ПТ. Если площадка текучести (горизонтальный участок графика) имеет большую протяженность, то такой материал называют идеально-пластическим. Если диаграмма не имеет площадки, то образцы называют упрочняющимися. В таком случае невозможно точно указать значение, при котором возникнет пластическая деформация.

Что такое условный предел текучести?

Давайте разберемся, что же это за параметр. В тех случаях, когда диаграмма напряжений не имеет выраженных площадок, требуется определять условный ПТ. Итак, это значение напряжения, при котором относительная остаточная деформация равна 0,2 процента. Для его вычисления на диаграмме напряжений по оси определения ε необходимо отложить величину, равную 0,2. От этой точки проводится прямая, параллельная начальному участку. В результате точка пересечения прямой с линией диаграммы определяет значение условного предела текучести для конкретного материала. Также данный параметр называют техническим ПТ. Кроме того, отдельно выделяют условные пределы текучести при кручении и изгибе.

Текучесть расплава

Этот параметр определяет способность расплавленных металлов заполнять линейные формы. Текучесть расплава для металлических сплавов и металлов имеет свой термин в металлургической промышленности – жидкотекучесть. По сути, это величина, обратная динамической вязкости. Международная система единиц (СИ) выражает текучесть жидкости в Па-1*с-1.

Временное сопротивление на разрыв

Давайте рассмотрим, каким образом определяется данная характеристика механических свойств. Прочностью называют способность материала при определенных пределах и условиях воспринимать различные воздействия, не разрушаясь. Механические свойства принято определять при помощи условных диаграмм растяжений. Для испытаний следует использовать стандартные образцы. Приборы для испытаний оснащаются устройством, которое записывает диаграмму. Повышение нагрузок сверх нормы вызывает существенную пластическую деформацию в изделии. Предел текучести и временное сопротивление на разрыв соответствуют наибольшей нагрузке, предшествующей полному разрушению образца. У пластичных материалов деформация сосредотачивается на одном участке, где появляется местное сужение поперечного сечения. Его еще называют шейкой. В результате развития множественных скольжений в материале образуется большая плотность дислокаций, а также возникают так называемые зародышевые несплошности. Вследствие их укрупнений в образце возникают поры. Сливаясь между собой, они образуют трещины, которые распространяются в поперечном направлении к оси растяжения. И в критический момент образец полностью разрушается.

Что представляет собой ПТ для арматуры?

Эти изделия являются неотъемлемой составной частью железобетона, предназначаемые, как правило, для сопротивления растягивающим усилиям. Обычно используют стальную арматуру, но бывают и исключения. Эти изделия должны работать совместно с массой бетона на всех без исключения стадиях загрузки данной конструкции, обладать пластичными и прочными свойствами. А также отвечать всем условиям индустриализации данных видов работ. Механические свойства стали, используемой при изготовлении арматуры, установлены соответствующим ГОСТом и техническими условиями. ГОСТ 5781-61 предусматривает четыре класса данных изделий. Первые три предназначены для обычных конструкций, а также ненапрягаемых стержней у предварительно напряженных системах. Предел текучести арматуры в зависимости от класса изделия может достигать 6000 кг/см2. Так, у первого класса этот параметр составляет примерно 500 кг/см2, у второго – 3000 кг/см2, у третьего 4000 кг/см2, а у четвертого – 6000 кг/см2.

Предел текучести сталей

Для сортового проката в базовом исполнении ГОСТ 1050-88 предусматривается следующие значения ПТ: марка 20 – 25 кгс/мм2, марка 30 – 30 кгс/мм2, марка 45 – 36 кгс/мм2. Однако для этих же сталей, изготавливаемых по предварительному согласованию потребителя и изготовителя, пределы текучести могут иметь иные значения (тот же ГОСТ). Так, сталь марки 30 будет иметь ПТ в размере от 30 до 41 кгс/мм2, а марки 45 – в пределах 38-50 кгс/мм2.

Заключение

При проектировании различных стальных конструкций (зданий, мостов и прочих) предел текучести используют в качестве показателя стандарта прочности при проведении расчетов значений допустимых нагрузок соответственно указанному коэффициенту запаса прочности. А вот для сосудов, находящихся под давлением, величину допустимой нагрузки рассчитывают на основе ПТ, а также прочности на разрыв, с учетом спецификации условий эксплуатации.