Пределом прочности называют характеристику материала указывающую величину механических напряжений соответствующую максимальному значению нагрузки при испытаниях на растяжение.

Обозначение — σпч

Размерность — Паскаль [Па], либо кратные значения [МПа].

Синоним предела прочности — временное сопротивление (σв).

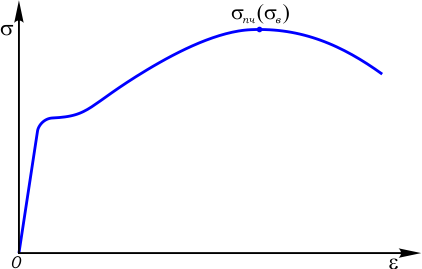

Определяется экспериментально, как наивысшая точка условной диаграммы напряжений (рис. 1).

Либо по диаграмме растяжения как отношение максимальной продольной силы Fmax к начальной площади A0 поперечного сечения испытуемого образца:

σпч=Fmax/A0

Предел прочности является предельным напряжением при расчете допустимых напряжений для хрупких материалов.

Предел упругости >

Примеры решения задач >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Решение задач и лекции по технической механике, теормеху и сопромату

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 28 марта 2021 года; проверки требуют 2 правки.

Преде́л про́чности — механическое напряжение

Величины предела прочности[править | править код]

Статический предел прочности[править | править код]

Статический предел прочности, также часто называемый просто пределом прочности есть пороговая величина постоянного механического напряжения, превышая который постоянное механическое напряжение разрушит некое тело из конкретного материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более корректным термином является временное сопротивление разрушению — напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от представления, по которому материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения, меньшие статического предела прочности, то есть не превышающие временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях), материал разрушится (произойдет дробление испытываемого образца на несколько частей) спустя какой-то конечный промежуток времени (возможно, что и практически сразу, — то есть не дольше чем за 10 с).

Динамический предел прочности[править | править код]

Динамический предел прочности есть пороговая величина переменного механического напряжения (например при ударном воздействии), превышая которую переменное механическое напряжение разрушит тело из конкретного материала. В случае динамического воздействия на это тело время его нагружения часто не превышает нескольких секунд от начала нагружения до момента разрушения. В такой ситуации соответствующая характеристика называется также условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности на сжатие[править | править код]

Предел прочности на сжатие есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Предел прочности на растяжение[править | править код]

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала. (На практике, для детали какой либо конструкции достаточно и неприемлемого истончения детали.)

Другие прочностные параметры[править | править код]

Мерами прочности также могут быть предел текучести, предел пропорциональности, предел упругости, предел выносливости, предел прочности на сдвиг и др. так как для выхода конкретной детали из строя (приведения детали в негодное к использованию состояние) часто достаточно и чрезмерно большого изменения размеров детали. При этом деталь может и не разрушиться, а лишь только деформироваться. Эти показатели практически никогда не подразумеваются под термином «предел прочности».

Прочностные особенности некоторых материалов[править | править код]

Значения предельных напряжений (пределов прочности) на растяжение и на сжатие у многих материалов обычно различаются.

У композитов предел прочности на растяжение обычно больше предела прочности на сжатие. Для керамики (и других хрупких материалов) — наоборот, характерно многократное превышение пределом прочности на сжатие предела прочности на растяжение. Для металлов, металлических сплавов, многих пластиков, как правило, характерно равенство предела прочности на сжатие и предела прочности на растяжение. В большей степени это связано не с физикой материалов, а с особенностями нагружения, схемами напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Прочность твёрдых тел обусловлена в конечном счёте силами взаимодействия между атомами, составляющими тело. При увеличении расстояния между атомами они начинают притягиваться, причем на критическом расстоянии сила притяжения по абсолютной величине максимальна. Напряжение, отвечающее этой силе, называется теоретической прочностью на растяжение и составляет σтеор ≈ 0,1E, где E — модуль Юнга . Однако на практике наблюдается разрушение материалов значительно раньше, это объясняется неоднородностями структуры тела, из-за которых нагрузка распределяется неравномерно.

Некоторые значения прочности на растяжение

| Материалы |  , МПа , МПа

|

|

|---|---|---|

| Бор | 5700 | 0,083 |

| Графит (нитевидный кристалл) | 2401 | 0,024 |

| Сталь 60С2А рессорно-пружинная | 1570 (после термообработки) | 0,0074 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360? | 0,035 |

| Сталь Ст0 обыкновенного качества | 300 | 0,0017 |

| Нейлон | 50 | 0,0025 |

См. также[править | править код]

- Теоретический предел прочности

Примечания[править | править код]

- ↑ Диапазон пределов прочности для стали составляет 500—3000 МПа (Б. Н. Арзамасов, В. А. Брострем, Н. А. Буше и др. Конструкционные материалы. Справочник. — М.: Машиностроение, 1990. — 688 с.).

Предел прочности – это то же, что и временное сопротивление материала. Но несмотря на то, что правильнее использовать термин временное сопротивление, понятие предел прочности лучше прижилось в технической разговорной речи. В то же время в нормативной документации, стандартах применяют термин “временное сопротивление”.

Прочность – это сопротивление материала деформации и разрушению, одно из основных механических свойств. Другими словами, прочность – это свойство материалов, не разрушаясь, воспринимать те или иные воздействия (нагрузки, температурные, магнитные и другие поля).

К характеристикам прочности при растяжении относятся модуль нормальной упругости, предел пропорциональности, предел упругости, предел текучести и временное сопротивление (предел прочности).

Предел прочности – это максимальное механическое напряжение, выше которого происходит разрушение материала, подвергаемого деформации; предел прочности при растяжении обозначается σВ и измеряется в килограммах силы на квадратный сантиметр (кгс/см 2 ), а также указывается в мегапаскалях (МПа).

Различают:

- предел прочности при растяжении,

- предел прочности при сжатии,

- предел прочности при изгибе,

- предел прочности при кручении.

Предел кратковременной прочности (МПа) определяется с помощью испытаний на растяжение, деформацию проводят до разрушения. С помощью испытаний на растяжение определяют временное сопротивление, удлинение, предел упругости и др.. Испытания на длительную прочность предназначены главным образом для оценки возможности использования материалов при высоких температурах (длительная прочность, ползучесть); в результате определяется σB/Zeit – предел ограниченной длительной прочности на заданный срок службы. [1]

Физику прочности основал Галилей: обобщая свои опыты, он открыл (1638 г.), что при растяжении или сжатии нагрузка разрушения P для данного материала зависит только от площади поперечного сечения F. Так появилась новая физическая величина – напряжение σ=P/F – и физическая постоянная материала: напряжение разрушения [4].

Физика разрушения как фундаментальная наука о прочности металлов возникла в конце 40-х годов XX века [5]; это было продиктовано острой необходимостью разработки научно обоснованных мер для предотвращения участившихся катастрофических разрушений машин и сооружений. Раньше в области прочности и разрушения изделий учитывалась только классическая механика, основанная на постулатах однородного упруго-пластического твёрдого тела, без учёта внутренней структуры металла. Физика разрушения учитывает также атомно-кристаллическое строение решётки металлов, наличие дефектов металлической решётки и законы взаимодействия этих дефектов с элементами внутренней структуры металла: границами зёрен, второй фазой, неметаллическими включениями и др.

Большое влияние на прочность материала оказывает наличие ПАВ в окружающей среде, способных сильно адсорбироваться (влага, примеси); происходит уменьшение предела прочности.

К повышению прочности металла приводят целенаправленние изменения металлической структуры, в том числе – модифицирование сплава.

Учебный фильм о прочности металлов (СССР, год выпуска:

Предел прочности металла

Предел прочности меди. При комнатной температуре предел прочности отожжённой технической меди σВ=23 кгс/мм 2 [8]. С ростом температуры испытания предел прочности меди уменьшается. Легирующие элементы и примеси различным образом влияют на предел прочности меди, как увеличивая, так и уменьшая его.

Предел прочности алюминия. Отожжённый алюминий технической чистоты при комнатной температуре имеет предел прочности σВ=8 кгс/мм 2 [8]. С повышением чистоты прочность алюминия уменьшается, а пластичность увеличивается. Например, литой в землю алюминий чистотой 99,996% имеет предел прочности 5 кгс/мм 2 . Предел прочности алюминия уменьшается естественным образом при повышении температуры испытания. При понижении температуры от +27 до -269°C временное сопротивление алюминия повышается – в 4 раза у технического алюминия и в 7 раз у высокочистого алюминия. Легирование повышает прочность алюминия.

Предел прочности сталей

В качестве примера представлены значения предела прочности некоторых сталей. Эти значения взяты из государственных стандартов и являются рекомендуемыми (требуемыми). Реальные значения предела прочности сталей, равно как и чугунов, а также других металлических сплавов зависят от множества факторов и должны определяться при необходимости в каждом конкретном случае.

Для стальных отливок, изготовленных из нелегированных конструкционных сталей, предусмотренных стандартом (стальное литьё, ГОСТ 977-88), предел прочности стали при растяжении составляет примерно 40-60 кг/мм 2 или 392-569 МПа (нормализация или нормализация с отпуском), категория прочности К20-К30. Для тех же сталей после закалки и отпуска регламентируемые категории прочности КТ30-КТ40, значения временного сопротивления уже не менее 491-736 МПа.

Для конструкционных углеродистых качественных сталей (ГОСТ 1050-88, прокат размером до 80 мм, после нормализации):

- Предел прочности стали 10: сталь 10 имеет предел кратковременной прочности 330 МПа.

- Предел прочности стали 20: сталь 20 имеет предел кратковременной прочности 410 МПа.

- Предел прочности стали 45: сталь 45 имеет предел кратковременной прочности 600 МПа.

Категории прочности сталей

Категории прочности сталей (ГОСТ 977-88) условно обозначаются индексами «К» и «КТ», после индекса следует число, которое представляет собой значение требуемого предела текучести. Индекс «К» присваивается сталям в отожженном, нормализованном или отпущенном состоянии. Индекс «КТ» присваивается сталям после закалки и отпуска.

Предел прочности чугуна

Метод определения предела прочности чугуна регламентируется стандартом ГОСТ 27208-87 (Отливки из чугуна. Испытания на растяжение, определение временного сопротивления).

Предел прочности серого чугуна. Серый чугун (ГОСТ 1412-85) маркируется буквами СЧ, после букв следуют цифры, которые указывают минимальную величину предела прочности чугуна – временного сопротивления при растяжении (МПа*10 -1 ). ГОСТ 1412-85 распространяется на чугуны с пластинчатым графитом для отливок марок СЧ10-СЧ35; отсюда видно, минимальные значения предела прочности серого чугуна при растяжении в литом состоянии или после термической обработки варьируются от 10 до 35 кгс/мм 2 (или от 100 до 350 МПа). Превышение минимального значения предела прочности серого чугуна допускается не более, чем на 100 МПа, если иное не оговорено отдельно.

Предел прочности высокопрочного чугуна. Маркировка высокопрочного чугуна также включает в себя цифры, обозначающие временное сопротивление при растяжении чугуна (предел прочности), ГОСТ 7293-85. Предел прочности при растяжении высокопрочного чугуна составляет 35-100 кг/мм 2 (или от 350 до 1000 МПа).

Из вышеизложенного видно, что чугун с шаровидным графитом может успешно конкурировать со сталью.

Подготовлено: Корниенко А.Э. (ИЦМ)

Лит.:

- Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ. изд. Пер. с нем. – М.: Металлургия, 1982. – 480 с.

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. – ISBN 5-217-00241-1

- Жуковец И.И. Механические испытания металлов: Учеб. для сред. ПТУ. – 2-е изд., перераб. и доп. – М.: Высш.шк., 1986. – 199 с.: ил. – (Профтехобразование). – ББК 34.2/ Ж 86/ УДЖ 620.1

- Штремель М.А. Прочность сплавов. Часть II. Деформация: Учебник для вузов. – М.:*МИСИС*, 1997. – 527 с.

- Мешков Ю.Я. Физика разрушения стали и актуальные вопросы конструкционной прочности // Структура реальных металлов: Сб. науч. тр. – Киев: Наук. думка, 1988. – С.235-254.

- Френкель Я.И. Введение в теорию металлов. Издание четвёртое. – Л.: “Наука”, Ленингр. отд., 1972. 424 с.

- Получение и свойства чугуна с шаровидным графитом. Под редакцией Гиршовича Н.Г. – М.,Л.: Ленинградское отделение Машгиза, 1962, – 351 с.

- Бобылев А.В. Механические и технологические свойства металлов. Справочник. – М.: Металлургия, 1980. 296 с.

Конкурс “Я и моя профессия: металловед, технолог литейного производства”. Узнать, участвовать >>>

Предел текучести при растяжении

Предел текучести при растяжении измеряется в H/мм² и обозначается:

- σт или R eLдля крепежа, произведенного в соответствии с ГОСТ-стандартом;

- R eLдля крепежа, произведенного в соответствии с DIN -стандартом.

Прочностные характеристики болта закодированы в классе прочности изделия. Для болтов это две цифры, разделенные точкой.

Обозначение класса прочности состоит из двух цифр:

а) Первая цифра обозначения, умноженная на 100 (×100) соответствует значению предела прочности на разрыв (временному сопротивлению) σ (Rm) в Н / мм² .

б) Вторая цифра обозначения соответствует 1/10 отношения номинального значения предела текучести к временному сопротивлению в процентах. Произведение указанных двух цифр соответствует 1/10 номинального значения предела текучести σ т ( R eL ) в Н/мм²

Пример 1: Болт М10х50 кл. пр. 8.8

Соотношение σ т ( R eL ) / σ .(Rm) = 80%

Разрушающая нагрузка Рр = σ B.(Rm) ×Аs = 800×58,0= 46400 Н.

Нагрузка на пределе текучести Рт = σ т ( ReL ) × Аs = 640×58,0= 37120 Н.

где Аs — номинальная площадь сечения.

Временное сопротивление на разрыв по некоторым болтам может быть закодировано в трехзначном числе. Умножение трехзначного числа на 10 позволяет определить предел прочности на разрыв (временное сопротивление) σ B (Rm) в Н/мм².

Пример 2: Болт М24х100.110 ГОСТ 22353-77

σ B (Rm) = 110х10 = 1100 Н/мм 2 (МПа).

Перевод единиц измерения: 1 Па = 1Н/м²; 1 МПа = 1 Н/мм² = 10 кгс/см²

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Определение термина

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Определение термина

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в различные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растяжению – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел текучести и временное сопротивление

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных материалов и обозначает, как долго может деформироваться образец без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение металла.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Предел прочности стали при растяжении и на разрыв это – временное сопротивление внешним силам, напряжение, возникающее внутри.

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под воздействием цикличных нагрузок.

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

Как найти предел прочности

Предел прочности представляет собой механическое напряжение σB, по достижении которого вследствие воздействия на предмет материал начинает разрушаться. Более правильным термином для этого явления, принятым ГОСТом, является определение «временное сопротивление разрушению», обозначающее напряжение, соответствующее максимальному усилию, после которого произойдет разрыв опытного образца при проводимых испытаниях.

Инструкция

Предел прочности определяется, исходя из той теории, что любой материал в состоянии бесконечно долгое время выдерживать статическую нагрузку любой силы, если она образует напряжения, количественная величина которых не превышает временное сопротивление. Если на материал оказывается сопротивление, которое равно временному напряжению, разрушение опытного образца случится через неопределенный конечный временной промежуток.

Для измерения предела прочности применяют также понятия пределов текучести, пропорциональности, выносливости и др. Значение временного сопротивления разрушению на растяжение материала и на его сжатие для разных веществ существенно различаются. Для хрупких материалов, к которым относится керамика, предел прочности на сжатие больше его значения на растяжение, для композитных материалов характерна противоположная ситуация, а пластмассы и металлы обычно показывают одинаковый предел прочности в обоих направлениях.

Чтобы вычислить предел прочности, необходимо знать силу, которая возникает в теле при деформации предмета, и площадь воздействия на предмет сторонней силы. Механическое напряжение в определенной точке равно отношению внутренней силы в ньютонах к единице площади в определенной точке сечения в м2. Т.е. внешнее воздействие направлено на изменение положения частиц вещества относительно друг друга, а то напряжение, которое возникает в веществе при этом, мешает этому изменению местоположения и ограничивают его распространение. Выделяют нормальное и касательное механическое напряжение, которые разнятся по направлению приложения силы.

В виде формулы σB выражается как Q = FS, где S – это площадь воздействия, а F – сила деформации, образовавшаяся в теле.Максимально возможное число механического напряжения для конкретного вещества и является пределом его прочности. Так пределом для стали будет 24000 МПа, а пределом напряжения для нейлона – 500 МПа.

Войти на сайт

или

Забыли пароль?

Еще не зарегистрированы?

This site is protected by reCAPTCHA and the Google Privacy Policy and Terms of Service apply.

Преде́л про́чности — механическое напряжение , выше которого происходит разрушение материала. Иначе говоря, это пороговая величина, превышая которую механическое напряжение разрушит некое тело из конкретного материала. Следует различать статический и динамический пределы прочности. Также различают пределы прочности на сжатие и растяжение.

Блок: 1/5 | Кол-во символов: 379

Источник: https://howlingpixel.com/i-ru/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Содержание

- 1 Величины предела прочности

- 1.1 Статический предел прочности

- 1.2 Динамический предел прочности

- 1.3 Предел прочности на сжатие

- 1.4 Предел прочности на растяжение

- 2 Внутренние усилия при растяжении-сжатии

- 3 Другие прочностные параметры

- 4 Напряжения при растяжении-сжатии

- 5 Прочностные особенности некоторых материалов

- 6 Предел прочности чугуна

- 7 Предел выносливости или предел усталости (σR)

- 8 Расчеты на прочность и жесткость при растяжении и сжатии

- 9 Механические свойства материалов

- 10 Расчет на жесткость при растяжении и сжатии

- 11 Как определяют свойства металлов

- 12 Классы прочности и их обозначения

- 13 Формула удельной прочности

- 14 Как увеличить прочностные характеристики

- 14.1 Общие сведения о сталях

- 14.2 Углерод

- 14.3 Марганец

- 14.4 Кремний

- 14.5 Азот и кислород

- 14.6 Легирующие добавки

Величины предела прочности

Статический предел прочности

Статический предел прочности, также часто называемый просто пределом прочности есть пороговая величина постоянного механического напряжения, превышая который постоянное механическое напряжение разрушит некое тело из конкретного материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более корректным термином является временное сопротивление разрушению — напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от представления, по которому материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения, меньшие статического предела прочности, то есть не превышающие временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях), материал разрушится (произойдет дробление испытываемого образца на несколько частей) спустя какой-то конечный промежуток времени (возможно, что и практически сразу, — то есть не дольше чем за 10 с).

Динамический предел прочности

Динамический предел прочности есть пороговая величина переменного механического напряжения (например при ударном воздействии), превышая которую переменное механическое напряжение разрушит тело из конкретного материала. В случае динамического воздействия на это тело время его нагружения часто не превышает нескольких секунд от начала нагружения до момента разрушения. В такой ситуации соответствующая характеристика называется также условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности на сжатие

Предел прочности на сжатие есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Предел прочности на растяжение

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала. (На практике, для детали какой либо конструкции достаточно и неприемлемого истончения детали.)

Блок: 2/5 | Кол-во символов: 2549

Источник: https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Внутренние усилия при растяжении-сжатии

Осевое (центральное) растяжение или сжатие прямого бруса вызывается внешними силами, вектор равнодействующей которых совпадает с осью бруса. При растяжении или сжатии в поперечных сечениях бруса возникают только продольные силы N. Продольная сила N в некотором сечении равна алгебраической сумме проекции на ось стержня всех внешних сил, действующих по одну сторону от рассматриваемого сечения. По правилу знаков продольной силы N принято считать, что от растягивающих внешних нагрузок возникают положительные продольные силы N, а от сжимающих — продольные силы N отрицательны (рис. 5).

Чтобы выявить участки стержня или его сечения, где продольная сила имеет наибольшее значение, строят эпюру продольных сил, применяя метод сечений, подробно рассмотренный в статье:

Анализ внутренних силовых факторов в статистически определимых системах

Ещё настоятельно рекомендую взглянуть на статью:

Расчёт статистически определимого бруса

Если разберёте теорию в данной статье и задачи по ссылкам, то станете гуру в теме «Растяжение-сжатие» =)

Блок: 2/8 | Кол-во символов: 1154

Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Другие прочностные параметры

Мерами прочности также могут быть предел текучести, предел пропорциональности, предел упругости, предел выносливости, предел прочности на сдвиг и др. так как для выхода конкретной детали из строя (приведения детали в негодное к использованию состояние) часто достаточно и чрезмерно большого изменения размеров детали. При этом деталь может и не разрушиться, а лишь только деформироваться. Эти показатели практически никогда не подразумеваются под термином «предел прочности».

Блок: 3/5 | Кол-во символов: 504

Источник: https://howlingpixel.com/i-ru/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Напряжения при растяжении-сжатии

Определенная методом сечений продольная сила N, является равнодействующей внутренних усилий распределенных по поперечному сечению стержня (рис. 2, б). Исходя из определения напряжений, согласно выражению (1), можно записать для продольной силы:

где σ — нормальное напряжение в произвольной точке поперечного сечения стержня.

Чтобы определить нормальные напряжения в любой точке бруса необходимо знать закон их распределения по поперечному сечению бруса. Экспериментальные исследования показывают: если нанести на поверхность стержня ряд взаимно перпендикулярных линий, то после приложения внешней растягивающей нагрузки поперечные линии не искривляются и остаются параллельными друг другу (рис.6, а). Об этом явлении говорит гипотеза плоских сечений (гипотеза Бернулли): сечения, плоские до деформации, остаются плоскими и после деформации.

Так как все продольные волокна стержня деформируются одинаково, то и напряжения в поперечном сечении одинаковы, а эпюра напряжений σ по высоте поперечного сечения стержня выглядит, как показано на рис.6, б. Видно, что напряжения равномерно распределены по поперечному сечению стержня, т.е. во всех точках сечения σ = const. Выражение для определения величины напряжения имеет вид:

Таким образом, нормальные напряжения, возникающие в поперечных сечениях растянутого или сжатого бруса, равны отношению продольной силы к площади его поперечного сечения. Нормальные напряжения принято считать положительными при растяжении и отрицательными при сжатии.

Блок: 3/8 | Кол-во символов: 1705

Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Прочностные особенности некоторых материалов

Значения предельных напряжений (пределов прочности) на растяжение и на сжатие у многих материалов обычно различаются.

У композитов предел прочности на растяжение обычно больше предела прочности на сжатие. Для керамики (и других хрупких материалов) — наоборот, характерно многократное превышение пределом прочности на сжатие предела прочности на растяжение. Для металлов, металлических сплавов, многих пластиков, как правило, характерно равенство предела прочности на сжатие и предела прочности на растяжение. В большей степени это связано не с физикой материалов, а с особенностями нагружения, схемами напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Прочность твёрдых тел обусловлена в конечном счёте силами взаимодействия между атомами, составляющими тело. При увеличении расстояния между атомами они начинают притягиваться, причем на критическом расстоянии сила притяжения по абсолютной величине максимальна. Напряжение, отвечающее этой силе, называется теоретической прочностью на растяжение и составляет σтеор ≈ 0,1E, где E — модуль Юнга . Однако на практике наблюдается разрушение материалов значительно раньше, это объясняется неоднородностями структуры тела, из-за которых нагрузка распределяется неравномерно.

Некоторые значения прочности на растяжение в МПа (1 кгс/мм² = 100 кгс/см² ≈ 10 МН/м² = 10 МПа) (1 МПа = 1 Н/мм² ≈ 10 кгс/см²):

| Материалы | , МПа | |

|---|---|---|

| Бор | 5700 | 0,083 |

| Графит (нитевидный кристалл) | 2401 | 0,024 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360 | 0,035 |

| Мягкая сталь | 60 | 0,003 |

| Нейлон | 50 | 0,0025 |

Блок: 4/5 | Кол-во символов: 1773

Источник: https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Предел прочности чугуна

Метод определения предела прочности чугуна регламентируется стандартом ГОСТ 27208-87 (Отливки из чугуна. Испытания на растяжение, определение временного сопротивления).

Предел прочности серого чугуна. Серый чугун (ГОСТ 1412-85) маркируется буквами СЧ, после букв следуют цифры, которые указывают минимальную величину предела прочности чугуна — временного сопротивления при растяжении (МПа*10-1). ГОСТ 1412-85 распространяется на чугуны с пластинчатым графитом для отливок марок СЧ10-СЧ35; отсюда видно, минимальные значения предела прочности серого чугуна при растяжении в литом состоянии или после термической обработки варьируются от 10 до 35 кгс/мм2 (или от 100 до 350 МПа). Превышение минимального значения предела прочности серого чугуна допускается не более, чем на 100 МПа, если иное не оговорено отдельно.

Предел прочности высокопрочного чугуна. Маркировка высокопрочного чугуна также включает в себя цифры, обозначающие временное сопротивление при растяжении чугуна (предел прочности), ГОСТ 7293-85. Предел прочности при растяжении высокопрочного чугуна составляет 35-100 кг/мм2 (или от 350 до 1000 МПа).

Из вышеизложенного видно, что чугун с шаровидным графитом может успешно конкурировать со сталью.

Подготовлено: Корниенко А.Э. (ИЦМ)

Лит.:

- Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ. изд. Пер. с нем. – М.: Металлургия, 1982. – 480 с.

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. — ISBN 5-217-00241-1

- Жуковец И.И. Механические испытания металлов: Учеб. для сред. ПТУ. — 2-е изд., перераб. и доп. – М.: Высш.шк., 1986. — 199 с.: ил. — (Профтехобразование). — ББК 34.2/ Ж 86/ УДЖ 620.1

- Штремель М.А. Прочность сплавов. Часть II. Деформация: Учебник для вузов. — М.:*МИСИС*, 1997. — 527 с.

- Мешков Ю.Я. Физика разрушения стали и актуальные вопросы конструкционной прочности // Структура реальных металлов: Сб. науч. тр. — Киев: Наук. думка, 1988. — С.235-254.

- Френкель Я.И. Введение в теорию металлов. Издание четвёртое. — Л.: «Наука», Ленингр. отд., 1972. 424 с.

- Получение и свойства чугуна с шаровидным графитом. Под редакцией Гиршовича Н.Г. — М.,Л.: Ленинградское отделение Машгиза, 1962, — 351 с.

- Бобылев А.В. Механические и технологические свойства металлов. Справочник. — М.: Металлургия, 1980. 296 с.

Блок: 4/4 | Кол-во символов: 2556

Источник: http://www.modificator.ru/terms/resistance.html

Предел выносливости или предел усталости (σR)

Способность материала воспринимать нагрузки, вызывающие циклические напряжения. Этот прочностной параметр определяют как максимальное напряжение в цикле, при котором не происходит усталостного разрушения изделия после неопределенно большого количества циклических нагружений (базовое число циклов для стали Nb = 10 7). Коэффициент R (σR) принимается равным коэффициенту асимметрии цикла. Поэтому предел выносливости материала в случае симметричных циклов нагружения обозначают как σ-1, а в случае пульсационных — как σ0.

Отметим, что усталостные испытания изделий очень продолжительны и трудоёмки, они включают анализ больших объёмов экспериментальных данных при произвольном количестве циклов и существенном разбросе значений. Поэтому чаще всего используют специальные эмпирические формулы, связывающие предел выносливости с другими прочностными параметрами материала. Наиболее удобным параметром при этом считается предел прочности.

Для сталей предел выносливости при изгибе как правило составляет половину от предела прочности: Для высокопрочных сталей можно принять:

Для обычных сталей при кручении в условиях циклически изменяющихся напряжений можно принять:

Приведённые выше соотношения стоит применять осмотрительно, потому что они получены при конкретных режимах нагружения, т.е. при изгибе и при кручении. Однако, при испытании на растяжение-сжатие предел выносливости становится примерно на 10—20% меньше, чем при изгибе.

Блок: 3/4 | Кол-во символов: 1523

Источник: http://www.smalley.ru/stati/predel-prochnosti

Расчеты на прочность и жесткость при растяжении и сжатии

Опасным сечением при растяжении и сжатии называется поперечное сечение бруса, в котором возникает максимальное нормальное напряжение. Допускаемые напряжения вычисляются по формуле:

где σпред — предельное напряжение (σпред = σт — для пластических материалов и σпред = σв — для хрупких материалов); — коэффициент запаса прочности. Для пластических материалов = = 1,2 … 2,5; для хрупких материалов = = 2 … 5, а для древесины = 8 ÷ 12.

Блок: 6/8 | Кол-во символов: 565

Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Механические свойства материалов

Основными механическими свойствами материалов при их деформации являются прочность, пластичность, хрупкость, упругость и твердость.

Прочность — способность материала сопротивляться воздействию внешних сил, не разрушаясь и без появления остаточных деформаций.

Пластичность – свойство материала выдерживать без разрушения большие остаточные деформации. Неисчезающие после снятия внешних нагрузок деформации называются пластическими.

Хрупкость – свойство материала разрушаться при очень малых остаточных деформациях (например, чугун, бетон, стекло).

Идеальная упругость – свойство материала (тела) полностью восстанавливать свою форму и размеры после устранения причин, вызвавших деформацию.

Твердость – свойство материала сопротивляться проникновению в него других тел.

Рассмотрим диаграмму растяжения стержня из малоуглеродистой стали. Пусть круглый стержень длинной l0 и начальным постоянным поперечным сечением площади A0 статически растягивается с обоих торцов силой F.

Диаграмма сжатия стержня имеет вид (рис. 10, а)

где Δl = l — l0 абсолютное удлинение стержня; ε = Δl / l0 — относительное продольное удлинение стержня; σ = F / A0 — нормальное напряжение; E — модуль Юнга; σп — предел пропорциональности; σуп — предел упругости; σт — предел текучести; σв — предел прочности (временное сопротивление); εост — остаточная деформация после снятия внешних нагрузок. Для материалов, не имеющих ярко выраженную площадку текучести, вводят условный предел текучести σ0,2 — напряжение, при котором достигается 0,2% остаточной деформации. При достижении предела прочности в центре стержня возникает локальное утончение его диаметра («шейка»). Дальнейшее абсолютное удлинение стержня идет в зоне шейки ( зона местной текучести). При достижении напряжением предела текучести σт глянцевая поверхность стержня становится немного матовой – на его поверхности появляются микротрещины (линии Людерса-Чернова), направленные под углом 45° к оси стержня.

Блок: 5/8 | Кол-во символов: 2196

Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Расчет на жесткость при растяжении и сжатии

Работоспособность стержня определяется его предельной деформацией . Абсолютное удлинение стержня должно удовлетворять условию:

Часто дополнительно делают расчет на жесткость отдельных участков стержня.

Следующая важная статья теории:

Изгиб балки

Блок: 8/8 | Кол-во символов: 358

Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Блок: 9/15 | Кол-во символов: 548

Источник: http://www.rocta.ru/news_article/predel-prochnosti-metallov.html

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

|

Класс |

Временное сопротивление, Н/мм2 |

|

265 |

430 |

|

295 |

430 |

|

315 |

450 |

|

325 |

450 |

|

345 |

490 |

|

355 |

490 |

|

375 |

510 |

|

390 |

510 |

|

440 |

590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Блок: 11/15 | Кол-во символов: 654

Источник: http://www.rocta.ru/news_article/predel-prochnosti-metallov.html

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Блок: 12/15 | Кол-во символов: 605

Источник: http://www.rocta.ru/news_article/predel-prochnosti-metallov.html

Как увеличить прочностные характеристики

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, поэтому при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Блок: 14/15 | Кол-во символов: 2034

Источник: http://www.rocta.ru/news_article/predel-prochnosti-metallov.html

Кол-во блоков: 26 | Общее кол-во символов: 25294

Количество использованных доноров: 7

Информация по каждому донору:

- https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8: использовано 2 блоков из 5, кол-во символов 4322 (17%)

- https://howlingpixel.com/i-ru/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8: использовано 2 блоков из 5, кол-во символов 883 (3%)

- http://www.rocta.ru/news_article/predel-prochnosti-metallov.html: использовано 7 блоков из 15, кол-во символов 6237 (25%)

- http://www.modificator.ru/terms/resistance.html: использовано 2 блоков из 4, кол-во символов 4290 (17%)

- http://www.smalley.ru/stati/predel-prochnosti: использовано 2 блоков из 4, кол-во символов 2296 (9%)

- http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html: использовано 5 блоков из 8, кол-во символов 5978 (24%)

- https://ssopromat.ru/prochnost/raschetyi-na-prochnost/: использовано 1 блоков из 4, кол-во символов 1288 (5%)

|

Поделитесь в соц.сетях: |

Оцените статью:

|