Пределом прочности называют характеристику материала указывающую величину механических напряжений соответствующую максимальному значению нагрузки при испытаниях на растяжение.

Обозначение — σпч

Размерность — Паскаль [Па], либо кратные значения [МПа].

Синоним предела прочности — временное сопротивление (σв).

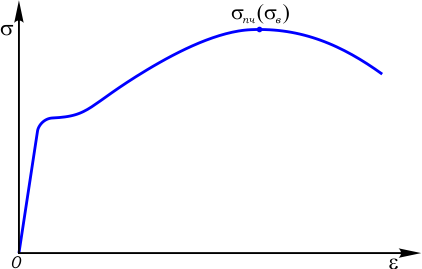

Определяется экспериментально, как наивысшая точка условной диаграммы напряжений (рис. 1).

Либо по диаграмме растяжения как отношение максимальной продольной силы Fmax к начальной площади A0 поперечного сечения испытуемого образца:

σпч=Fmax/A0

Предел прочности является предельным напряжением при расчете допустимых напряжений для хрупких материалов.

Предел упругости >

Примеры решения задач >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Решение задач и лекции по технической механике, теормеху и сопромату

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 28 марта 2021 года; проверки требуют 2 правки.

Преде́л про́чности — механическое напряжение

Величины предела прочности[править | править код]

Статический предел прочности[править | править код]

Статический предел прочности, также часто называемый просто пределом прочности есть пороговая величина постоянного механического напряжения, превышая который постоянное механическое напряжение разрушит некое тело из конкретного материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более корректным термином является временное сопротивление разрушению — напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от представления, по которому материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения, меньшие статического предела прочности, то есть не превышающие временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях), материал разрушится (произойдет дробление испытываемого образца на несколько частей) спустя какой-то конечный промежуток времени (возможно, что и практически сразу, — то есть не дольше чем за 10 с).

Динамический предел прочности[править | править код]

Динамический предел прочности есть пороговая величина переменного механического напряжения (например при ударном воздействии), превышая которую переменное механическое напряжение разрушит тело из конкретного материала. В случае динамического воздействия на это тело время его нагружения часто не превышает нескольких секунд от начала нагружения до момента разрушения. В такой ситуации соответствующая характеристика называется также условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности на сжатие[править | править код]

Предел прочности на сжатие есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Предел прочности на растяжение[править | править код]

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала. (На практике, для детали какой либо конструкции достаточно и неприемлемого истончения детали.)

Другие прочностные параметры[править | править код]

Мерами прочности также могут быть предел текучести, предел пропорциональности, предел упругости, предел выносливости, предел прочности на сдвиг и др. так как для выхода конкретной детали из строя (приведения детали в негодное к использованию состояние) часто достаточно и чрезмерно большого изменения размеров детали. При этом деталь может и не разрушиться, а лишь только деформироваться. Эти показатели практически никогда не подразумеваются под термином «предел прочности».

Прочностные особенности некоторых материалов[править | править код]

Значения предельных напряжений (пределов прочности) на растяжение и на сжатие у многих материалов обычно различаются.

У композитов предел прочности на растяжение обычно больше предела прочности на сжатие. Для керамики (и других хрупких материалов) — наоборот, характерно многократное превышение пределом прочности на сжатие предела прочности на растяжение. Для металлов, металлических сплавов, многих пластиков, как правило, характерно равенство предела прочности на сжатие и предела прочности на растяжение. В большей степени это связано не с физикой материалов, а с особенностями нагружения, схемами напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Прочность твёрдых тел обусловлена в конечном счёте силами взаимодействия между атомами, составляющими тело. При увеличении расстояния между атомами они начинают притягиваться, причем на критическом расстоянии сила притяжения по абсолютной величине максимальна. Напряжение, отвечающее этой силе, называется теоретической прочностью на растяжение и составляет σтеор ≈ 0,1E, где E — модуль Юнга . Однако на практике наблюдается разрушение материалов значительно раньше, это объясняется неоднородностями структуры тела, из-за которых нагрузка распределяется неравномерно.

Некоторые значения прочности на растяжение

| Материалы |  , МПа , МПа

|

|

|---|---|---|

| Бор | 5700 | 0,083 |

| Графит (нитевидный кристалл) | 2401 | 0,024 |

| Сталь 60С2А рессорно-пружинная | 1570 (после термообработки) | 0,0074 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360? | 0,035 |

| Сталь Ст0 обыкновенного качества | 300 | 0,0017 |

| Нейлон | 50 | 0,0025 |

См. также[править | править код]

- Теоретический предел прочности

Примечания[править | править код]

- ↑ Диапазон пределов прочности для стали составляет 500—3000 МПа (Б. Н. Арзамасов, В. А. Брострем, Н. А. Буше и др. Конструкционные материалы. Справочник. — М.: Машиностроение, 1990. — 688 с.).

Как найти предел прочности

Предел прочности представляет собой механическое напряжение σB, по достижении которого вследствие воздействия на предмет материал начинает разрушаться. Более правильным термином для этого явления, принятым ГОСТом, является определение «временное сопротивление разрушению», обозначающее напряжение, соответствующее максимальному усилию, после которого произойдет разрыв опытного образца при проводимых испытаниях.

Инструкция

Предел прочности определяется, исходя из той теории, что любой материал в состоянии бесконечно долгое время выдерживать статическую нагрузку любой силы, если она образует напряжения, количественная величина которых не превышает временное сопротивление. Если на материал оказывается сопротивление, которое равно временному напряжению, разрушение опытного образца случится через неопределенный конечный временной промежуток.

Для измерения предела прочности применяют также понятия пределов текучести, пропорциональности, выносливости и др. Значение временного сопротивления разрушению на растяжение материала и на его сжатие для разных веществ существенно различаются. Для хрупких материалов, к которым относится керамика, предел прочности на сжатие больше его значения на растяжение, для композитных материалов характерна противоположная ситуация, а пластмассы и металлы обычно показывают одинаковый предел прочности в обоих направлениях.

Чтобы вычислить предел прочности, необходимо знать силу, которая возникает в теле при деформации предмета, и площадь воздействия на предмет сторонней силы. Механическое напряжение в определенной точке равно отношению внутренней силы в ньютонах к единице площади в определенной точке сечения в м2. Т.е. внешнее воздействие направлено на изменение положения частиц вещества относительно друг друга, а то напряжение, которое возникает в веществе при этом, мешает этому изменению местоположения и ограничивают его распространение. Выделяют нормальное и касательное механическое напряжение, которые разнятся по направлению приложения силы.

В виде формулы σB выражается как Q = FS, где S – это площадь воздействия, а F – сила деформации, образовавшаяся в теле.Максимально возможное число механического напряжения для конкретного вещества и является пределом его прочности. Так пределом для стали будет 24000 МПа, а пределом напряжения для нейлона – 500 МПа.

Войти на сайт

или

Забыли пароль?

Еще не зарегистрированы?

This site is protected by reCAPTCHA and the Google Privacy Policy and Terms of Service apply.

Прочность

строительных материалов характеризуется

пределом прочности. Пределом прочности

называется напряжение, соответствующее

нагрузке, вызывающей разрушение образца

материала. Предел прочности при сжатии

для различных материалов колеблется

от 0,5 до 1000 МПа и более и определяется

по формуле:

,

где

Рразр

– разрушающая сжимающая сила, кгс; F

– первоначальная площадь образца, см2.

Различают

разрушающие и неразрушающие методы

определения прочности строительных

материалов.

3.3.1

Разрушающие методы определения прочности

строительных материалов.

Разрушающим

методом определение прочности при

сжатии является испытание образцов на

механических или гидравлических прессах

(рис. 3.3). Для этой цели применяют образцы

в форме кубов, цилиндров, призм. Учитывая,

что на показания пресса оказывают

влияния форма, размеры образца, характер

его поверхности, скорость приложения

нагрузки и другие факторы, необходимо

придерживаться стандартных метолов

испытания, установленных для данного

материала. Мощность пресса должна не

менее чем в 1,25 раза превышать разрушающую

нагрузку на образец. Недостатки метода:

громоздкость пресса, необходимость

силовой электроэнергии, разрушение

образцов, а не материала продукции

(между ними может быть существенная

разница).

Приборы

и материалы:

пресс гидравлический, образец строительного

материала, линейка мерная.

Ход работы

Образцы

перед испытанием осматривают и измеряют.

Они должны иметь правильную геометрическую

форму и параллельные противоположные

грани. Рабочая площадь сечения образца

F,

см2,

определяется как среднее арифметическое

площадей обеих опорных граней с

округлением до 0,1 см2.

Образец

устанавливают одной из ранее отмеченных

граней на нижнюю опорную плиту пресса

так, чтобы оси образца и плиты совпадали.

Возрастание нагрузки на образец должно

происходить плавно и со скоростью,

предусмотренной стандартом применительно

к типу пресса и размерами образцов.

Количество образцов должно быть не

менее трех. Полученные результаты

заносят в табл. 3.3.

3.3.1.а. Определение

коэффициента размягчения

Коэффициентом

размягчения называется отношение

прочности насыщенного водой материала

к его прочности в сухом состоянии. Этот

коэффициент характеризует водостойкость

материала и изменяется в пределах 0…1.

Для строительных конструкций, находящихся

в воде или эксплуатирующихся в местах

постоянного увлажнения, нельзя применять

материалы с коэффициентом размягчения

менее 0,8, для стеновых материалов –

менее 0,6.

Коэффициент

размягчения:

,

где

Rнас,

Rсух

– предел прочности при сжатии образцов

соответственно в насыщенном водой и

сухом состоянии, МПа.

3.3.2.

Неразрушающие методы определения

прочности строительных материалов.

Неразрушающие

методы оценки прочности строительных

материалов подразделяются на механические

и физические. Они основаны на зависимости

прочности материала от какой-либо другой

физико-механической характеристики

материала

.

3.3.2.а. Механические

неразрушающие методы определения

прочности материала.

Механические

неразрушающие методы основаны на

измерениях:

а)

величины отпечатка штампов на бетоне,

получаемых от вдавливания штампов с

помощью специальных приборов (штамп

Хайдукова Г., молоток Физделя И.А. и др.);

б)

отношения величины отпечатков, полученных

при вдавливании ударника в поверхность

бетона и отпечатка на эталоне (молоток

Макарова К.П., Польди и др.);

в) величины упругого

отскока (пистолет Борового С.Н., склерометр

Шмидта);

г) прочности бетона

методом стрельбы (метод Скрамтаева В.Г.

– стрельба из нагана, строительно-монтажный

пистолет СМП);

д) усилия отрыва

стержней, дисков из материала (прибор

Вольфа).

Приборы

и материалы:

эталонный молоток Кашкарова К.П.

(рис.3.4.); угловой масштаб; бетонные

образцы.

Прочность

определяют эталонным молотком Кашкарова

К.П. Молоток состоит из головки, корпуса

с ручкой, стакана, пружины и шарика. В

станке имеются отверстия, через которые

вставляются эталонные стержни из стали

класса А-І.

Ход работы

Бетонный

образец устанавливают на твердое

основание испытываемой гранью вверх.

В молоток вставляют стержень и несколькими

ударами (5-6 раз) средней силы на образце

делают круглые отпечатки. Каждый

следующий удар производят через 20мм.

Угловым масштабом измеряют с точностью

до 0,1мм диаметры отпечатков на бетоне

dб

и на эталонном стержне (dэ).

определяют среднее значение dб

и dэ,

по которому вычисляют отношение dб

/dэ.

пользуясь тарировочной кривой (рис.

3.5), определяют прочность бетона.

Результаты заносят в табл. 3.3.

Преимущество

метода – простота, портативность

прибора, возможность определения

прочности непосредственно в конструкциях.

Недостаток метода – возможность

определения прочности только в

поверхностном слое.

3.3.2.б. Физические

неразрушающие методы определения

прочности материалов.

К физическим

методам испытания прочности бетона

относятся ультразвуковой импульсный,

резонансный и радиометрический методы,

позволяющие судить о качестве испытуемого

бетона не только по его поверхностному

слою, но и по внутренней структуре.

При резонансном

методе свойства бетона оценивают по

динамическому модулю упругости и

логарифмическому декременту затухания.

Радиометрический

метод определения основных

физико-механических свойств основан

на законе ослабления потока лучей после

их взаимодействия с испытуемой средой.

При

ультразвуковом импульсном методе о

свойствах бетона судят по скорости

распространения ультразвукового

импульса и интенсивности его затухания.

В

последнее время также получили

распространения приборы, основанные

на измерении магнитной проницаемости,

диэлектрической постоянной и характеристик

электропроводности.

Ход работы

Подготовка

прибора к работе:

-

переключатели

дискретно-цифрового отсчета «х10»,

«хІх»,

«х0,1» установить в «0» положение, тумблер

«+200» в верхнее положение, тумблер

«Задержка» – в любое положение. -

Включить

тумблер сетевого питания, при этом

должна загораться индикаторная лампа; -

Смазать торцы

датчика приемника и излучателя

техническим вазелином и прижать их

друг к другу, при этом должна загореться

индикаторная лампа включения прибора.

Через 3…10 с должен начать работать

излучатель, что сопровождается появлением

характерного звука частоты 30…40 Гц, при

этом загорается индикаторная лампа; -

Придерживая

пальцами торцы датчиков прибора,

раздвинуть их. Индикаторная лампа

должна гореть, пока расстояние между

торцами датчиков будет не менее 60…70мм; -

Проверить

коррекцию приборной поправки. Для этого

тумблер «+200» поставить в нижнее

положение: прижать друг к другу

предварительно смазанные торцевые

поверхности датчиков и затем вращать

ручку «Коррекция» по часовой стрелке

до момента загорания индикаторной

лампы.

Работа с приборами:

-

прижать торцы

датчиков к исследуемому материалу с

противоположных боковых граней; -

установить

тумблер «+200» в верхнее положение, если

при этом загорится индикаторная лампа,

тумблер возвращается в нижнее положение; -

переключатель

дискретного отсчета «+10» поворачивают

по часовой стрелке до момента загорания

индикаторной лампы. При загорании

индикаторной лампы ручку с множителем

«+10» повернуть против часовой стрелки

на одно положение, лампа должна погаснуть; -

переключатель

дискретного отсчета «хІх»

вращают по часовой стрелке до момента

загорания индикаторной лампы. При

загорании индикаторной лампы ручку

поворачивают против часовой стрелки

на одно положение, лампа должна погаснуть; -

переключатель

дискретного отсчета «х0,1» вращают по

часовой стрелке до момента загорания

индикаторной лампы. На этом измерение

заканчивают. Снимают отсчет показания

тумблера и переключатель дискретного

отсчета (время измеряют в микросекундах).

Определяют скорость

прохождения ультразвука через образец

,

где

V

– скорость распространения ультразвука,

м/с; l

– толщина образца, мм; t

– время распространения ультразвука,

мкс.

По тарировочной

кривой определяют прочность материала

(рис. 3.7) и данные помещают в табл. 3.3.

Таблица 3.3

|

№ п/п |

Пресс гидравлический |

Молоток |

Бетон – 3М |

|||||||||

|

Р, кгс |

F, |

Rсж, |

Rсж, |

dб |

dэ |

dб |

Rсж, |

l, |

t, |

V, |

Rсж, |

|

По

данным табл. 3.3 можно сделать вывод о

целесообразности применения и согласования

разрушающих и неразрушающих методов

определения прочности строительных

материалов.

Ультразвуковой

прибор «Бетон – 3М» есть простым и

надежным в эксплуатации, но используют

и более современные аппараты, такие как

«Бетон – 5» и «УК – 10ПМ».

Ход работы на

ультразвуковом приборе «Бетон – 5».

Смазать

торцы датчика и излучателя техническим

вазелином и приложить их к исследуемому

образцу с противоположных боковых

граней соответственно.

Установить

тумблер «+200» в верхнее положение. При

появлении сигнала индикатора вернуть

тумблер в нижнее положение. (При отсутствии

сигнала тумблер остановить в верхнем

положении). Переключатель с дискретностью

200мкс повернуть по часовой стрелке до

момента появления сигнала. При появлении

сигнала переключатель повернуть по

часовой стрелке на одно положение.

Стрелка индикатора при этом должна

повернуться в положение «0». Переключатель

с дискретностью отсчета 20мкс повернуть

по часовой стрелке до момента появления

сигнала. При

его появлении ручку переключателя

повернуть против часовой стрелки на

одно положение. Стрелка индикатора при

этом должна стать в положение “0”.

Переключатель с дискретностью отсчета

2 мкс повернуть по часовой стрелке до

момента появления сигнала. При появлении

индикации ручку переключателя повернуть

против часовой стрелки на одно положение,

при этом сигнал индикатора должен

отсутствовать.

Ручку «коррекции»

повернуть по часовой стрелке до появления

сигнала, что соответствует дискретности

отсчета 0,1 мкс. Снять отсчет показаний

переключателей дискретного отсчета и

«коррекции».

После

работы все ручки и тумблеры вернуть в

нулевые положения Значение времени

прохождения ультразвуковой волны через

массив образца подставляем в формулу

скорости, рассчитываем ее и по графику

зависимости V-Rсж

определяем прочность образца.

Все результаты

заносим в табл. 3.3.

ПОРЯДОК РАБОТЫ

УЛЬТРАЗВУКОВОГО

ПРИБОРА УК-10 ИМ

Установить

искательные головки через слой контактной

смазки соответственно на образце

материала. На экране электронно-лучевой

трубки І

(ЭТЛ) должно появиться изображение

принятого сигнала УЗК в виде волны.

Вращая

влево от себя ручку регулировки усиления

сигнала 2, перемещаем начало волны до

её совмещения с началом линии развертки.

На цифропоказывающей панели 3 – «режим

отсчета» фиксируем

время прохождения ультразвуковой волны

через массив образца в МКС. Значение

времени подставляем в формулу скорости

и по тарировочной кривой определяем

прочность образца.

ТЕМЫ ДЛЯ

САМОСТОЯТЕЛЬНЫХ ИССЛЕДОВАНИЙ

-

Изучение

зависимости водопоглощения материала

от вида и характера пористости. -

Изучение

зависимости прочности материалов от

вида и характера пористости. -

Изучение зависимости

средней плотности материалов от их

пористости. -

Исследование

зависимости

для эталонного молотка на материалах

различной плотности. -

Исследование

зависимости

на материалах различной плотности,

прочности, при различной температуре.

ПРИЛОЖЕНИЯ

Приложение 1

Международная

система единиц физических величин

|

Наимено-вание |

Единицы измерения |

Соотноше-ние |

|||

|

По действующим системам ранее |

По системе СИ |

||||

|

Наимено-вание |

Обозна-чение |

Наимено-вание |

Обозна-чение |

||

|

Сила, нагрузка, вес |

килограмм-сила, тонна-сила, грамм-сила |

кгс тс гс |

ньютон |

Н |

1 кгс =9,8Н 10Н 1тс=9,8∙10-2Н 1гс=9,8∙10-3Н |

|

Линейная нагрузка

Поверхност-ная |

килограмм-сила

килограмм-сила |

кгс/м кгс/м2 |

ньютон на метр

ньютон на квадр. |

Н/м Н/м2 |

1 кгс/м 10Н/м

1кгс/м2 |

|

Давление |

килограмм-сила

миллиметр водяного

миллиметр водяного |

кгс/см2 мм.вод. ст. мм.рт. ст |

паскаль |

Па |

1кгс/см2 0,1 МПа 1мм. вод.ст 9,8 Па 10Па 1мм. рт. ст. 133 Па |

|

Механич. напряжение |

килограмм-сила |

кгс/см2 |

паскаль |

Па |

1кгс/см2 0,1 МПа |

|

Работа (энергия) |

килограмм-сила |

кгс∙м |

джоуль |

Дж |

1кгсм |

|

Кол-во |

ккалория |

ккал |

джоуль |

Дж |

1ккал 4,2 Дж |

|

Мощность |

килограмм-сила-метр

лошадиная сила |

кгсм/с л.с. |

ватт |

Вт |

1кгс∙м 10 Вт 1л.с. 735,5 Вт 1ккал/ч 1,16 Вт |

|

Теплопро-водность |

ккалория в час |

ккал/ (ч∙м∙оС) |

ватт на метр |

Вт/мК |

1ккал/(ч∙м∙оС) 1,16 Вт/( м∙К) |

18

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Преде́л про́чности — механическое напряжение , выше которого происходит разрушение материала. Иначе говоря, это пороговая величина, превышая которую механическое напряжение разрушит некое тело из конкретного материала. Следует различать статический и динамический пределы прочности. Также различают пределы прочности на сжатие и растяжение.

Блок: 1/5 | Кол-во символов: 379

Источник: https://howlingpixel.com/i-ru/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Содержание

- 1 Величины предела прочности

- 1.1 Статический предел прочности

- 1.2 Динамический предел прочности

- 1.3 Предел прочности на сжатие

- 1.4 Предел прочности на растяжение

- 2 Внутренние усилия при растяжении-сжатии

- 3 Другие прочностные параметры

- 4 Напряжения при растяжении-сжатии

- 5 Прочностные особенности некоторых материалов

- 6 Предел прочности чугуна

- 7 Предел выносливости или предел усталости (σR)

- 8 Расчеты на прочность и жесткость при растяжении и сжатии

- 9 Механические свойства материалов

- 10 Расчет на жесткость при растяжении и сжатии

- 11 Как определяют свойства металлов

- 12 Классы прочности и их обозначения

- 13 Формула удельной прочности

- 14 Как увеличить прочностные характеристики

- 14.1 Общие сведения о сталях

- 14.2 Углерод

- 14.3 Марганец

- 14.4 Кремний

- 14.5 Азот и кислород

- 14.6 Легирующие добавки

Величины предела прочности

Статический предел прочности

Статический предел прочности, также часто называемый просто пределом прочности есть пороговая величина постоянного механического напряжения, превышая который постоянное механическое напряжение разрушит некое тело из конкретного материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более корректным термином является временное сопротивление разрушению — напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от представления, по которому материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения, меньшие статического предела прочности, то есть не превышающие временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях), материал разрушится (произойдет дробление испытываемого образца на несколько частей) спустя какой-то конечный промежуток времени (возможно, что и практически сразу, — то есть не дольше чем за 10 с).

Динамический предел прочности

Динамический предел прочности есть пороговая величина переменного механического напряжения (например при ударном воздействии), превышая которую переменное механическое напряжение разрушит тело из конкретного материала. В случае динамического воздействия на это тело время его нагружения часто не превышает нескольких секунд от начала нагружения до момента разрушения. В такой ситуации соответствующая характеристика называется также условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности на сжатие

Предел прочности на сжатие есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Предел прочности на растяжение

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала. (На практике, для детали какой либо конструкции достаточно и неприемлемого истончения детали.)

Блок: 2/5 | Кол-во символов: 2549

Источник: https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Внутренние усилия при растяжении-сжатии

Осевое (центральное) растяжение или сжатие прямого бруса вызывается внешними силами, вектор равнодействующей которых совпадает с осью бруса. При растяжении или сжатии в поперечных сечениях бруса возникают только продольные силы N. Продольная сила N в некотором сечении равна алгебраической сумме проекции на ось стержня всех внешних сил, действующих по одну сторону от рассматриваемого сечения. По правилу знаков продольной силы N принято считать, что от растягивающих внешних нагрузок возникают положительные продольные силы N, а от сжимающих — продольные силы N отрицательны (рис. 5).

Чтобы выявить участки стержня или его сечения, где продольная сила имеет наибольшее значение, строят эпюру продольных сил, применяя метод сечений, подробно рассмотренный в статье:

Анализ внутренних силовых факторов в статистически определимых системах

Ещё настоятельно рекомендую взглянуть на статью:

Расчёт статистически определимого бруса

Если разберёте теорию в данной статье и задачи по ссылкам, то станете гуру в теме «Растяжение-сжатие» =)

Блок: 2/8 | Кол-во символов: 1154

Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Другие прочностные параметры

Мерами прочности также могут быть предел текучести, предел пропорциональности, предел упругости, предел выносливости, предел прочности на сдвиг и др. так как для выхода конкретной детали из строя (приведения детали в негодное к использованию состояние) часто достаточно и чрезмерно большого изменения размеров детали. При этом деталь может и не разрушиться, а лишь только деформироваться. Эти показатели практически никогда не подразумеваются под термином «предел прочности».

Блок: 3/5 | Кол-во символов: 504

Источник: https://howlingpixel.com/i-ru/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Напряжения при растяжении-сжатии

Определенная методом сечений продольная сила N, является равнодействующей внутренних усилий распределенных по поперечному сечению стержня (рис. 2, б). Исходя из определения напряжений, согласно выражению (1), можно записать для продольной силы:

где σ — нормальное напряжение в произвольной точке поперечного сечения стержня.

Чтобы определить нормальные напряжения в любой точке бруса необходимо знать закон их распределения по поперечному сечению бруса. Экспериментальные исследования показывают: если нанести на поверхность стержня ряд взаимно перпендикулярных линий, то после приложения внешней растягивающей нагрузки поперечные линии не искривляются и остаются параллельными друг другу (рис.6, а). Об этом явлении говорит гипотеза плоских сечений (гипотеза Бернулли): сечения, плоские до деформации, остаются плоскими и после деформации.

Так как все продольные волокна стержня деформируются одинаково, то и напряжения в поперечном сечении одинаковы, а эпюра напряжений σ по высоте поперечного сечения стержня выглядит, как показано на рис.6, б. Видно, что напряжения равномерно распределены по поперечному сечению стержня, т.е. во всех точках сечения σ = const. Выражение для определения величины напряжения имеет вид:

Таким образом, нормальные напряжения, возникающие в поперечных сечениях растянутого или сжатого бруса, равны отношению продольной силы к площади его поперечного сечения. Нормальные напряжения принято считать положительными при растяжении и отрицательными при сжатии.

Блок: 3/8 | Кол-во символов: 1705

Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Прочностные особенности некоторых материалов

Значения предельных напряжений (пределов прочности) на растяжение и на сжатие у многих материалов обычно различаются.

У композитов предел прочности на растяжение обычно больше предела прочности на сжатие. Для керамики (и других хрупких материалов) — наоборот, характерно многократное превышение пределом прочности на сжатие предела прочности на растяжение. Для металлов, металлических сплавов, многих пластиков, как правило, характерно равенство предела прочности на сжатие и предела прочности на растяжение. В большей степени это связано не с физикой материалов, а с особенностями нагружения, схемами напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Прочность твёрдых тел обусловлена в конечном счёте силами взаимодействия между атомами, составляющими тело. При увеличении расстояния между атомами они начинают притягиваться, причем на критическом расстоянии сила притяжения по абсолютной величине максимальна. Напряжение, отвечающее этой силе, называется теоретической прочностью на растяжение и составляет σтеор ≈ 0,1E, где E — модуль Юнга . Однако на практике наблюдается разрушение материалов значительно раньше, это объясняется неоднородностями структуры тела, из-за которых нагрузка распределяется неравномерно.

Некоторые значения прочности на растяжение в МПа (1 кгс/мм² = 100 кгс/см² ≈ 10 МН/м² = 10 МПа) (1 МПа = 1 Н/мм² ≈ 10 кгс/см²):

| Материалы | , МПа | |

|---|---|---|

| Бор | 5700 | 0,083 |

| Графит (нитевидный кристалл) | 2401 | 0,024 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360 | 0,035 |

| Мягкая сталь | 60 | 0,003 |

| Нейлон | 50 | 0,0025 |

Блок: 4/5 | Кол-во символов: 1773

Источник: https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Предел прочности чугуна

Метод определения предела прочности чугуна регламентируется стандартом ГОСТ 27208-87 (Отливки из чугуна. Испытания на растяжение, определение временного сопротивления).

Предел прочности серого чугуна. Серый чугун (ГОСТ 1412-85) маркируется буквами СЧ, после букв следуют цифры, которые указывают минимальную величину предела прочности чугуна — временного сопротивления при растяжении (МПа*10-1). ГОСТ 1412-85 распространяется на чугуны с пластинчатым графитом для отливок марок СЧ10-СЧ35; отсюда видно, минимальные значения предела прочности серого чугуна при растяжении в литом состоянии или после термической обработки варьируются от 10 до 35 кгс/мм2 (или от 100 до 350 МПа). Превышение минимального значения предела прочности серого чугуна допускается не более, чем на 100 МПа, если иное не оговорено отдельно.

Предел прочности высокопрочного чугуна. Маркировка высокопрочного чугуна также включает в себя цифры, обозначающие временное сопротивление при растяжении чугуна (предел прочности), ГОСТ 7293-85. Предел прочности при растяжении высокопрочного чугуна составляет 35-100 кг/мм2 (или от 350 до 1000 МПа).

Из вышеизложенного видно, что чугун с шаровидным графитом может успешно конкурировать со сталью.

Подготовлено: Корниенко А.Э. (ИЦМ)

Лит.:

- Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ. изд. Пер. с нем. – М.: Металлургия, 1982. – 480 с.

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. — ISBN 5-217-00241-1

- Жуковец И.И. Механические испытания металлов: Учеб. для сред. ПТУ. — 2-е изд., перераб. и доп. – М.: Высш.шк., 1986. — 199 с.: ил. — (Профтехобразование). — ББК 34.2/ Ж 86/ УДЖ 620.1

- Штремель М.А. Прочность сплавов. Часть II. Деформация: Учебник для вузов. — М.:*МИСИС*, 1997. — 527 с.

- Мешков Ю.Я. Физика разрушения стали и актуальные вопросы конструкционной прочности // Структура реальных металлов: Сб. науч. тр. — Киев: Наук. думка, 1988. — С.235-254.

- Френкель Я.И. Введение в теорию металлов. Издание четвёртое. — Л.: «Наука», Ленингр. отд., 1972. 424 с.

- Получение и свойства чугуна с шаровидным графитом. Под редакцией Гиршовича Н.Г. — М.,Л.: Ленинградское отделение Машгиза, 1962, — 351 с.

- Бобылев А.В. Механические и технологические свойства металлов. Справочник. — М.: Металлургия, 1980. 296 с.

Блок: 4/4 | Кол-во символов: 2556

Источник: http://www.modificator.ru/terms/resistance.html

Предел выносливости или предел усталости (σR)

Способность материала воспринимать нагрузки, вызывающие циклические напряжения. Этот прочностной параметр определяют как максимальное напряжение в цикле, при котором не происходит усталостного разрушения изделия после неопределенно большого количества циклических нагружений (базовое число циклов для стали Nb = 10 7). Коэффициент R (σR) принимается равным коэффициенту асимметрии цикла. Поэтому предел выносливости материала в случае симметричных циклов нагружения обозначают как σ-1, а в случае пульсационных — как σ0.

Отметим, что усталостные испытания изделий очень продолжительны и трудоёмки, они включают анализ больших объёмов экспериментальных данных при произвольном количестве циклов и существенном разбросе значений. Поэтому чаще всего используют специальные эмпирические формулы, связывающие предел выносливости с другими прочностными параметрами материала. Наиболее удобным параметром при этом считается предел прочности.

Для сталей предел выносливости при изгибе как правило составляет половину от предела прочности: Для высокопрочных сталей можно принять:

Для обычных сталей при кручении в условиях циклически изменяющихся напряжений можно принять:

Приведённые выше соотношения стоит применять осмотрительно, потому что они получены при конкретных режимах нагружения, т.е. при изгибе и при кручении. Однако, при испытании на растяжение-сжатие предел выносливости становится примерно на 10—20% меньше, чем при изгибе.

Блок: 3/4 | Кол-во символов: 1523

Источник: http://www.smalley.ru/stati/predel-prochnosti

Расчеты на прочность и жесткость при растяжении и сжатии

Опасным сечением при растяжении и сжатии называется поперечное сечение бруса, в котором возникает максимальное нормальное напряжение. Допускаемые напряжения вычисляются по формуле:

где σпред — предельное напряжение (σпред = σт — для пластических материалов и σпред = σв — для хрупких материалов); — коэффициент запаса прочности. Для пластических материалов = = 1,2 … 2,5; для хрупких материалов = = 2 … 5, а для древесины = 8 ÷ 12.

Блок: 6/8 | Кол-во символов: 565

Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Механические свойства материалов

Основными механическими свойствами материалов при их деформации являются прочность, пластичность, хрупкость, упругость и твердость.

Прочность — способность материала сопротивляться воздействию внешних сил, не разрушаясь и без появления остаточных деформаций.

Пластичность – свойство материала выдерживать без разрушения большие остаточные деформации. Неисчезающие после снятия внешних нагрузок деформации называются пластическими.

Хрупкость – свойство материала разрушаться при очень малых остаточных деформациях (например, чугун, бетон, стекло).

Идеальная упругость – свойство материала (тела) полностью восстанавливать свою форму и размеры после устранения причин, вызвавших деформацию.

Твердость – свойство материала сопротивляться проникновению в него других тел.

Рассмотрим диаграмму растяжения стержня из малоуглеродистой стали. Пусть круглый стержень длинной l0 и начальным постоянным поперечным сечением площади A0 статически растягивается с обоих торцов силой F.

Диаграмма сжатия стержня имеет вид (рис. 10, а)

где Δl = l — l0 абсолютное удлинение стержня; ε = Δl / l0 — относительное продольное удлинение стержня; σ = F / A0 — нормальное напряжение; E — модуль Юнга; σп — предел пропорциональности; σуп — предел упругости; σт — предел текучести; σв — предел прочности (временное сопротивление); εост — остаточная деформация после снятия внешних нагрузок. Для материалов, не имеющих ярко выраженную площадку текучести, вводят условный предел текучести σ0,2 — напряжение, при котором достигается 0,2% остаточной деформации. При достижении предела прочности в центре стержня возникает локальное утончение его диаметра («шейка»). Дальнейшее абсолютное удлинение стержня идет в зоне шейки ( зона местной текучести). При достижении напряжением предела текучести σт глянцевая поверхность стержня становится немного матовой – на его поверхности появляются микротрещины (линии Людерса-Чернова), направленные под углом 45° к оси стержня.

Блок: 5/8 | Кол-во символов: 2196

Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Расчет на жесткость при растяжении и сжатии

Работоспособность стержня определяется его предельной деформацией . Абсолютное удлинение стержня должно удовлетворять условию:

Часто дополнительно делают расчет на жесткость отдельных участков стержня.

Следующая важная статья теории:

Изгиб балки

Блок: 8/8 | Кол-во символов: 358

Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Блок: 9/15 | Кол-во символов: 548

Источник: http://www.rocta.ru/news_article/predel-prochnosti-metallov.html

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

|

Класс |

Временное сопротивление, Н/мм2 |

|

265 |

430 |

|

295 |

430 |

|

315 |

450 |

|

325 |

450 |

|

345 |

490 |

|

355 |

490 |

|

375 |

510 |

|

390 |

510 |

|

440 |

590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Блок: 11/15 | Кол-во символов: 654

Источник: http://www.rocta.ru/news_article/predel-prochnosti-metallov.html

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Блок: 12/15 | Кол-во символов: 605

Источник: http://www.rocta.ru/news_article/predel-prochnosti-metallov.html

Как увеличить прочностные характеристики

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, поэтому при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Блок: 14/15 | Кол-во символов: 2034

Источник: http://www.rocta.ru/news_article/predel-prochnosti-metallov.html

Кол-во блоков: 26 | Общее кол-во символов: 25294

Количество использованных доноров: 7

Информация по каждому донору:

- https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8: использовано 2 блоков из 5, кол-во символов 4322 (17%)

- https://howlingpixel.com/i-ru/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8: использовано 2 блоков из 5, кол-во символов 883 (3%)

- http://www.rocta.ru/news_article/predel-prochnosti-metallov.html: использовано 7 блоков из 15, кол-во символов 6237 (25%)

- http://www.modificator.ru/terms/resistance.html: использовано 2 блоков из 4, кол-во символов 4290 (17%)

- http://www.smalley.ru/stati/predel-prochnosti: использовано 2 блоков из 4, кол-во символов 2296 (9%)

- http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html: использовано 5 блоков из 8, кол-во символов 5978 (24%)

- https://ssopromat.ru/prochnost/raschetyi-na-prochnost/: использовано 1 блоков из 4, кол-во символов 1288 (5%)

|

Поделитесь в соц.сетях: |

Оцените статью:

|