Припуск на обработку – слой, подлежащий снятию при превращении заготовки в деталь. Его размер соответствует разности габаритов детали и заготовки. Задают припуск на сторону.

Назначение

Значение припусков влияет на эффективность и качество обработки, так как они компенсируют погрешности предыдущей и текущей рабочих операций. При этом должен быть соблюден баланс между недостаточным и чрезмерным значением. При недостаточном снизится точность и качество работ ввиду неполного удаления дефектного слоя и усложнения выверки заготовки при монтаже на станке, а при избыточном возрастет стоимость производства ввиду повышения расхода материальных и энергетических ресурсов и трудозатрат. Оптимально среднее значение, обеспечивающее достаточное качество при минимальных затратах.

Зная что такое припуск, можно понять, что составляющий его материал уходит в отходы. При превращении заготовок в детали в стружку уходит до 60% массы материала. Лишь на отдельных заводах машиностроения эта величина сокращена до 20-30%. Стружка учитывается как потери из-за низкой стоимости. К тому же на удаление материала затрачиваются энергия и трудовые часы. Ввиду этого важен расчет оптимального значения, для достижения которого меняют технологии производства. Например, используют чугунные отливки вместо штампованных заготовок, не требующие токарной обработки. Таким образом значительно сокращают стоимость изготовления деталей.

Классификация припусков

По порядку обработки припуски дифференцируют на следующие виды.

- Общие удаляют на протяжении процесса работ. Обычно обработка заготовки до детали предполагает несколько переходов для одной поверхности, в течение которых снимается общий припуск. Его составляет сумма межоперационных по совокупности технологических операций перехода заготовки в деталь либо разность между габаритами.

- Межоперационные обрабатывают в течение выполнения отдельных операций. Они равны совокупности значений на черновой, получистовой и чистовой проходы конкретной операции.

- Промежуточный представлен слоем, удаляемым за один технологический проход. Он равен разности размеров после предыдущего и текущего переходов. Обычно его вычисляют по нормали для одной стороны. Измерения на 2 стороны проводят в исключительных случаях: для деталей цилиндрической либо конической конфигураций, либо при параллельной обработке зеркальных поверхностей с равными припусками. Во втором случае для каждой поверхности их вычисляют на толщину и диаметр.

По конфигурации выделяют односторонние, симметричные и асимметричные виды.

- Первый тип считают более практичным. Это обусловлено зависимостью значений от режимов резания. Его применяют когда не предполагается обработка противоположной поверхности.

- Симметричный используется для предметов цилиндрической и конической конфигураций при работах с внешними и внутренними поверхностями и соответствует значению на диаметр.

- Асимметричный вариант подразумевает различные значения для противоположных поверхностей.

Методы определения

По методу определения припуски дифференцируют на три варианта.

- Максимальный. Соответствует разности наибольших габаритов до обработки для предыдущего этапа и наименьших после нее для текущего.

- Минимальный. Вычисляется как разность максимальных габаритов до работ для предыдущего этапа и минимальных после них для текущего.

- Номинальный. Соответствует сумме минимального припуска и допуска для предыдущей операции.

К тому же существует два подхода к изменению размера припусков с ходом обработки, различающихся в зависимости от типа деталей.

- Для валов их размеры сокращаются.

- Для отверстий величина возрастает.

В обоих случаях возможно применение и ассиметричных, и симметричных припусков.

Значение зависит от таких факторов, как материал, конфигурация, технология создания заготовки, требования к материалу, точность размеров, шероховатость поверхности.

Существует два метода определения припусков на механическую обработку.

- Опытно-статистический состоит в применении таблиц стандартов, основанных на обобщении и систематизации производственного опыта. В ряде ГОСТ приведены данные для заготовок, созданных разными методами из различных материалов, с учетом их массы, габаритов, конструктивных форм, точности габаритов, шероховатости поверхности. Основной недостаток данного метода состоит в отсутствии учета условий технологических процессов вроде последовательности операций, схем базирования и др. Ввиду этого припуски получают завышенные значения, ориентированные на наиболее неблагоприятные условия работ. Вследствие этого повышаются затраты труда, энергии и материала, и, следовательно, возрастает стоимость работ. Поэтому такой способ применяют в единичном и серийном производстве. Для крупносерийного производства он не подходит за исключением отдельных операций вроде проектирования заводов и цехов.

- Расчетно-аналитический метод предполагает осуществление расчета припусков. При этом закладывают необходимость удаления погрешностей как текущего, так и предшествующего этапов. Их величину определяют на основе справочных данных. Удаление погрешностей возлагают на промежуточный тип. Для расчетов применяют формулы. Причем идут от размеров целевой детали к габаритам исходной заготовки. Основной принцип данного метода состоит в выявлении и учете определяющих величину припуска факторов, представленных погрешностями.

ГОСТ содержит таблицы припусков для различных видов технологических операций и разных типов изделий, применяемые в первом методе.

Скачать ГОСТ 17763-72

- Так, припуск на шлифование для валов определяется длиной, диаметром и характером (сырой, закаливаемый) детали, а также характером шлифования (центровое, бесцентровое).

- Припуск на хонингование определяется типом обработки (предварительная, чистовая), материалом, числом переходов, начальной и целевой точностью габаритов, формой, шероховатостью.

- Припуски на обработку отлитых заготовок из чугуна учитывают предельные и номинальные габариты и расположение поверхности. К тому же для них даны допуски.

- Припуски на развертывание зависят от типа работ (черновые, чистовые). К тому же бывает общий тип на развертку.Таким образом, при сверлении требуется обеспечить запас, создав зенкер меньшего диаметра, чем целевое отверстие, для растачивания.

- Для алюминиевых, бронзовых и оловянистых отливок припуски на механическую обработку учитывают предельные длину и ширину, целевую шероховатость, расположение поверхности (нижняя, наружная, боковая, внутренняя).

- Значения для тонкого точения отверстий зависят от целевого диаметра, материала, характера обработки (предварительный, окончательный).

- При точении валов учитывают класс точности. Его определяют на основе метода обработки (различные классы чернового, чистового точения, шлифования). Для получистовых работ учитывают длину и диаметр детали, для чистовых – диаметр и материал, припуски на чистовое подрезание торцов вычисляют также на основе длины и диаметра валов.

К погрешностям для расчетно-аналитического метода относят:

- размеры микронеровностей;

- погрешность монтажа заготовки;

- пространственные отклонения (коробление и кривизну для поверхностей и несоответствие осей и их эксцентричность для отверстий);

- величину дефектного слоя.

То есть минимальное значение промежуточного типа определяется названными факторами. Ее вычисление для всех переходов позволяет установить изменение габаритов заготовки по ходу превращения ее в деталь.Расчет промежуточных припусков дает предельные размеры для всех технологических переходов производственного процесса.

В справочниках объясняется, как рассчитать припуск, приведены соответствующие формулы. При расчете всех типов для однопроходных работ основываются на размерах целевой продукции. Предельные габариты после тонкого точения получают из суммы минимального предельного размера и наименьшего припуска на чистовое точение. Аналогичным методом вычисляют минимальные размеры по завершении чернового точения: из суммы минимального предельного размера и наименьшего припуска. Для получения максимальных габаритов требуется сложить минимальные с допусками. Общий наименьший припуск составляет сумма минимальных промежуточных, а наибольший – максимальных.

При многопроходных работах упругие отжатия компонентов технологической схемы почти отсутствуют ввиду малых сил на следующих проходах. Поэтому в данном случае наименьший припуск складывают с максимальными габаритами.

Для работ с собранными узлами в погрешностях учитывают также взаимное смещение деталей и погрешности сборки. Для штамповочных и литейных уклонов припуски увеличивают.

Дефектный слой отличается механическими свойствами, что обусловлено, в том числе, остаточными напряжениями. Размеры приведены в справочной литературе и зависят от производственной схемы. Причем его удаляют не во всех случаях. Это определяется методом получения заготовки. Так, данный слой оставляют в случае обработки абразивом. Для многих автомобильных деталей используют отлитые предметы с отбеленным слоем, увеличивающим износостойкость. Стальные поковки и штампованные предметы отличаются обезуглероженным слоем, сокращающим предел выносливости материала. Его удаляют путем механической обработки.

К тому же выделяют наклепный слой. Он формируется также на поверхности материала в результате обработки резанием. Его удаляют только частично, а именно верхнюю часть с нарушенной структурой. Это объясняется тем, что в случае дальнейшей термической обработки данный слой перейдет в исходное состояние, а без нее повысит износостойкость материала.

По завершении поверхностной закалки тоже рекомендуется сохранить верхний слой. Это объясняется снижением его механических свойств с возрастанием припуска. К тому же величину дифференцируют для этапов обработки: на черновой закладывают большую часть общего типа. Обычно используется пропорция 60/40. В случае когда предполагается получистовой этап, применяют соотношение 45/30/25.

Для отдельной партии деталей значение припуска каждой из них случайно, так как определяется рядом произвольных факторов. В случае однопроходных работ на предварительно настроенных станках наблюдается явление копирования, обусловленное упругими деформациями компонентов системы. Оно состоит в прямой зависимости выдерживаемого размера от габаритов заготовки. То есть при наименьшем выдерживаемом размере получается деталь минимальных размеров, а использование наибольшего выдерживаемого размера дает максимальные габариты детали. Это объясняется соответствующей выдерживаемому размеру величиной отжатия, определяемой величиной припуска и силой резания. Ввиду того, что в реальных условиях наблюдаются колебания размеров заготовок и твердости их материала, припуски также различаются.

Исходя из невозможности точного задания, используют допуски. Причем для общего типа и размера используется один допуск. Для промежуточного он определяет предел колебаний припуска и габаритов. Допуски на операционные габариты также важны. Их значение обусловлено влиянием на точность и сложность создания деталей. Так, при малых значениях возрастает вероятность получения брака ввиду неполного удаления дефектного слоя. К тому же повышается стоимость работ. При использовании большого допуска наблюдаются значительные колебания глубины резания для одной партии и, следовательно, размеров после текущего перехода. Кроме того, большие допуски усложняют настройку станка и работу.

Следует помнить, что полученные в результате расчета общие припуски и размеры заготовки необходимо корректировать с учетом следующих дополнений:

для отливок назначают необходимые по технологии литья напуски, упрощающие конфигурацию заготовки и сглаживающие местные углубления, переходы и уступы, проверяют радиусы литых галтелей и линии переходов при изменении сечений отливок;

для поковок, изготовляемых ковкой и штамповкой назначают технологические напуски для крепления заготовки при термической обработке, взятии проб для физико-механических испытаний, а также для упрощения конфигурации заготовки, назначают радиусы закруглений или размеры фаски в соответствии с размерами заготовки.

Для заготовок из проката общий припуск корректируют в зависимости от выбранного по сортаменту наименьшего диаметра прутка.

Расчёт припусков на обработку и предельных размеров принято оформлять в виде расчётной карты (см. пример).

Рассмотрим порядок расчёта припусков на обработку и предельных размеров по технологическим переходам для наружных (внутренних) поверхностей.

1.Используя рабочий чертёж детали и карту технологического процесса механической обработки, записать в расчётную карту размер обрабатываемой элементарной поверхности заготовки и все технологические переходы в порядке последовательности их выполнения при обработке рассматриваемой элементарной поверхности.

2.Записать значения RZ, T, ρ, εу и допусков по всем переходам. Значение допуска для конечного перехода берётся по чертежу, для переходов связанных с механической обработкой можно назначить по [2, табл. 4, табл. 5; 1, табл. 8, табл. 9, табл. 13; для заготовки – по 1, гл. 3; 1, гл. 2].

3.Рассчитать минимальные припуски на обработку по всем технологическим переходам.

4.Для конечного перехода в графу “Расчётный размер” записать наименьший (наибольший) предельный размер детали по чертежу.

5.Для перехода, предшествующего конечному, рассчитать размер прибавлением к наименьшему предельному размеру (вычитанием из наибольшего предельного размера) по чертежу расчётного припуска.

6.Последовательно определить расчётные размеры для каждого предшествующего перехода прибавлением к расчётному размеру (вычитанием из расчётного размера) следующего за ним смежного перехода расчётного припуска.

7.Записать наименьшие (наибольшие предельные размеры по всем

33

технологическим переходам, округляя их увеличением (уменьшением) расчётных размеров, округление производить до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

8.Определить наибольшие (наименьшие) предельные размеры прибавлением (вычитанием) допуска к наименьшему (из наибольшего) предельному размеру.

9.Записать предельные значения припусков, наибольший припуск как разность наибольших (наименьших) предельных размеров и наименьший припуск как разность наименьших (наибольших) предельных размеров предшествующего и выполняемого переходов (выполняемого и предшествующего переходов).

10.Определить общие припуски Z0max и Z0min.

11.Проверить правильность произведенных расчетов по формулам:

Zimax − Zimin =δi−1 −δi , 2Zi max −2Zi min =δDi−1 −δDi , Z0max − Z0min =δЗ −δd , 2Z0max −2Z0min =δDЗ −δDd .

12. Произвести корректировку полученных общих припусков и размеров заготовки.

2.4. Примеры расчёта припусков на обработку и предельных размеров

Пример 2.4.1

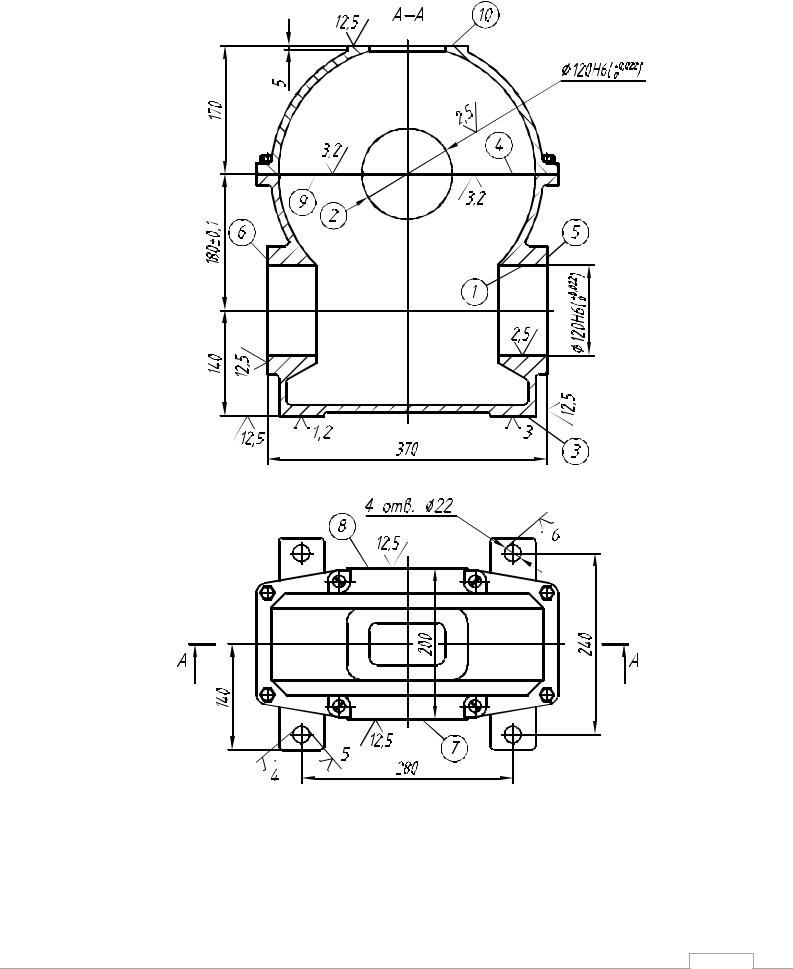

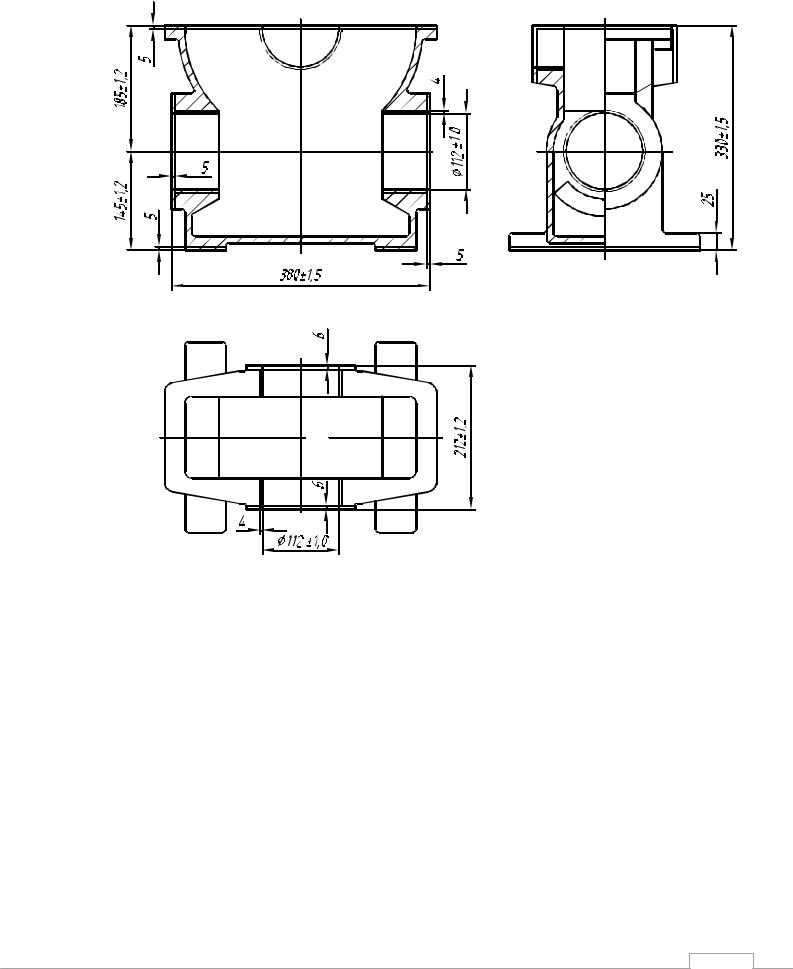

Рассчитать припуски на обработку и промежуточные предельные размеры для отверстия 120 H6(+0,022) корпуса, показанного на рис. 2.5. На остальные обрабатываемые поверхности назначить припуски и допуски по ГОСТ 1855-55.

Заготовка представляет собой отливку из серого чугуна СЧ 15-32 ГОСТ 1412-85 II-го класса точности, массой m ≈ 35 кг. Технологический маршрут обработки состоит из трёх переходов: чернового растачивания выполняемого до термообработки и чистового и тонкого растачивания, выполняемых после термообработки. Растачивание производится с одной установки на горизонтально расточном станке. Базами для заготовки служат плоскость основания и два отверстия 22H7. Схема установки показана на рис. 2.5. Расчёт припусков на обработку приведён в табл. 2.21, в которой последовательно записываем технологический маршрут обработки отверстия и все значения элементов припуска. Суммарное значение Rz и Т, характеризующее качество поверхности литых заготовок составляет 700 мкм [1, табл. 4.3.] .

34

Рис. 2.5. Корпус: чертеж и схема установки для обработки отверстия 120 H6(+0,022)

35

После первого технологического перехода Т для деталей из чугуна исключается из расчётов, поэтому для чернового и чистового растачивания, находим только значения Rz (соответственно 50, 20 и 10 мкм) и записываем их в расчётную таблицу.

Суммарное значение пространственных отклонений для заготовок данного типа определится по формуле:

ρзаг =

Коробление отверстия следует учитывать, как в диаметральном, так и в осевом его сечении, поэтому

|

ρкор |

= |

( k d )2 +( k l)2 = (1 120)2 + (1 370)2 = 389 мкм, |

|

где |

k |

– удельное коробление отливок (табл. 2.12.); |

d и l – диаметр и длина обрабатываемого отверстия.

При определении ρсм в данном случае следует принимать во внимание

точность расположения базовых поверхностей, используемых при данной схеме установки и полученных на предыдущих операциях, относительно обрабатываемой в данной установке поверхности.

Так как при обработке плоскости основания базой была плоскость разъёма, то последующая погрешность расположения отверстия относительно плоскости основания определяется смещением стержня, который формирует отверстие относительно плоскости разъема. Это смещение определяется как отклонение от номинального размера 180 в отливке, определяемое допуском на размер соответствующего класса точности

Эти же соображения следует принимать во внимание при определении погрешности размера в горизонтальной плоскости. Так как в качестве базы при сверлении и развёртывании отверстий 22H7 использовалась боковая поверхность отливки, для определения погрешности расположения, обрабатываемого в данной установке отверстия 120H6(+0,022) относительно базовых отверстий 22H7 следует принять смещение стержня относительно наружной поверхности отливки, определяемое допуском на размер 120.

Учитывая, что суммарное смещение отверстия в отливке относительно наружной её поверхности представляет геометрическую сумму в двух взаимно перпендикулярных плоскостях, получаем:

|

δ |

2 |

δ |

2 |

|||||

|

ρсм = |

180 |

+ |

120 |

= 8002 +8002 =1131 мкм. |

||||

|

2 |

2 |

|||||||

Таким образом, суммарное значение пространственного отклонения заготовки:

ρзаг =

36

Остаточное пространственное отклонение

ρост = k y ρзаг ,

где ky – коэффициент уточнения формы [1, c. 73].

После чернового растачивания ρ1 = 0,05 1196 = 60 мкм. После чистового растачивания ρ2 = 0,005 1196 = 6 мкм.

Погрешность установки εy при черновом растачивании

εy =

где εб – погрешность базирования; εз – погрешность закрепления. Погрешность базирования в данном случае возникает за счёт перекоса

заготовки в горизонтальной плоскости при установке её на штыри приспособления. Перекос при этом происходит из-за наличия зазоров между наибольшим диаметром установочных отверстий и наименьшим диаметром штырей.

Наибольший зазор между отверстиями и штырями

Smax =δA +δB + Smin ,

где δA – допуск на отверстие: δA = 21 мкм = 0,021 мм; δB – допуск на диаметр штыря, δB = 13 мкм = 0,013 мм; Smin – минимальный зазор между диаметрами штыря и отверстия, Smin = 7 мкм = 0,007 мм.

Тогда наибольший угол поворота заготовки на штырях может быть найден из отношения наибольшего зазора при повороте в одну сторону от среднего положения к расстоянию между базовыми отверстиями:

tgα = 0,021+0,013 +0,007 = 0,0001.

Погрешность базирования на длине обрабатываемого отверстия l:

εб = l tgα = 370 0,0001 = 0,037 мм = 37 мкм.

Погрешность закрепления заготовки εз принимаем 100 мкм (табл. 2.17). Тогда погрешность установки при черновом растачивании:

ε1 =

Остаточная погрешность установки:

при чистовом растачивании ε2 = 0,05ε1 = 0,05 107 = 6 мкм, при тонком растачивании ε3 = 0,005 107 =1 мкм.

На основании записанных в табл. 2.21 данных производим расчёт минимальных значений межоперационных припусков, пользуясь основной формулой:

2Zmini = 2(Rzi−1 +Ti−1 +

где Rzi−1,Ti−1 – соответственно высота неровностей и глубина дефектного поверхностного слоя на предшествующем технологическом переходе, мкм;

37

ρi−1 – суммарное значение пространственных отклонений для элемен-

тарной поверхности на предшествующем переходе, мкм;

εi – погрешность установки заготовки на выполняемом переходе, мкм. Минимальный припуск под растачивание:

черновое 2Zmin = 2 (700 +

тонкое 2Zmin = 2 (10 +

Графу “Расчётный размер” заполняем, начиная с конечного (в данном случае чертёжного) размера последовательным вычитанием расчётного минимального припуска каждого технологического перехода:

для чистового растачивания dр2 =120,022 – 0,034 = 119,988 мм; для чернового растачивания dр1 =119,988 – 0,222 = 119,766 мм;

для заготовки dpзаг =119,766 – 3,802 = 115,964 мм.

Значения допусков каждого технологического перехода принимаем по таблицам [4,5] в соответствии с квалитетом, используемого метода обработки.

Наибольший предельный размер определяем округлением расчётных размеров в сторону уменьшения их значений. Округление производим до того же знакадесятичнойдроби, скакимдандопускнаразмердлякаждогоперехода.

Наименьшие предельные размеры определяем вычитанием допусков от наибольших предельных размеров:

dmin3 = 120,022 – 0,022 = 120 мм; dmin2 = 119,988 – 0,057 = 119,931 мм;

dmin1 = 119,760 – 0,220 = 119,54 мм; dminзаг = 115,000 – 2,000 = 113 мм.

Минимальные предельные значения припусков Zminпр равны разности наибольших предельных размеров, а максимальные значения Zmaxпр – соответ-

ственно разности наименьших предельных размеров выполняемого и предшествующего переходов:

2Zmaxпр 3 =120 −119,931 = 0,069 мм = 69 мкм;

2Zmaxпр 2 =119,931−119,54 = 0,391 мм = 391 мкм; 2Zmaxпр 1 =119,54 −113 = 6,54 мм = 6540 мкм ; 2Zminпр 3 =120,022 −119,988 = 0,034 мм = 34 мкм; 2Zminпр 2 =119,988 −119,76 = 0,228 мм = 228 мкм; 2Zminпр 1 =119,76 −115 = 4,76 мм = 4760 мкм.

Общие припуски ZОmin и ZОmax определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф.

38

2ZОmin = 34 + 228 + 4760 = 5022 мкм; 2ZОmax = 69 +391+6540 = 7000 мкм.

Общий номинальный припуск:

ZО ном = ZО min + Вз − Вд = 5022 +1000 −22 = 6000 мкм;

Номинальный диаметр заготовки:

dз ном = dд ном − Zо ном =120 −6 =114 мм.

Произведём проверку правильности расчётов:

Zmaxпр 3 − Zminпр 3 = δ2 −δ3 ;

69– 34 = 57 –22; 35 = 35;

Zmaxпр 2 − Zminпр 2 = δ1 −δ2 ;

391 – 228 = 220 – 57;

163 = 163;

Zmaxпр 1 − Zminпр 1 = δзаг −δ1 ;

6540 – 4760 = 2000 – 220;

1780 = 1780.

39

Таблица 2.21

Расчёт припусков и предельных размеров по технологическим переходам на обработку отверстия корпуса под опоры вала червяка 120+0,022

|

Элементы припуска, |

припускРасчетный 2Z |

размерРасчетный dмм |

Допуск мкм,δ |

Предельные |

Предельные |

||||||||

|

значения |

|||||||||||||

|

Технологические |

размеры, |

||||||||||||

|

мкм |

припусков, |

||||||||||||

|

переходы обра- |

,мкм |

, |

мм |

||||||||||

|

мкм |

|||||||||||||

|

min |

|||||||||||||

|

ботки элементар- |

P |

||||||||||||

|

ной поверхности |

RZ |

T |

ρ |

εу |

dmin |

dmax |

2Zminпр |

2Zmaxпр |

|||||

|

Заготовка |

700 |

1196 |

115,964 |

2000 |

113 |

115 |

|||||||

|

(отливка II кл. точ- |

|||||||||||||

|

ности) |

|||||||||||||

|

1. Растачивание |

50 |

– |

60 |

107 |

2 1901 |

119,766 |

220 |

119,54 |

119,76 |

4,76 |

6,54 |

||

|

(черновое) |

|||||||||||||

|

2. Растачивание |

20 |

– |

6 |

6 |

2 111 |

119,988 |

57 |

119,931 |

119,988 |

0,228 |

0,391 |

||

|

(чистовое) |

|||||||||||||

|

3. Растачивание |

10 |

– |

– |

1 |

2 17 |

120,022 |

22 |

120 |

120,022 |

0,034 |

0,069 |

||

|

(тонкое) |

|||||||||||||

|

Итого, Σ: |

5022 |

7000 |

|||||||||||

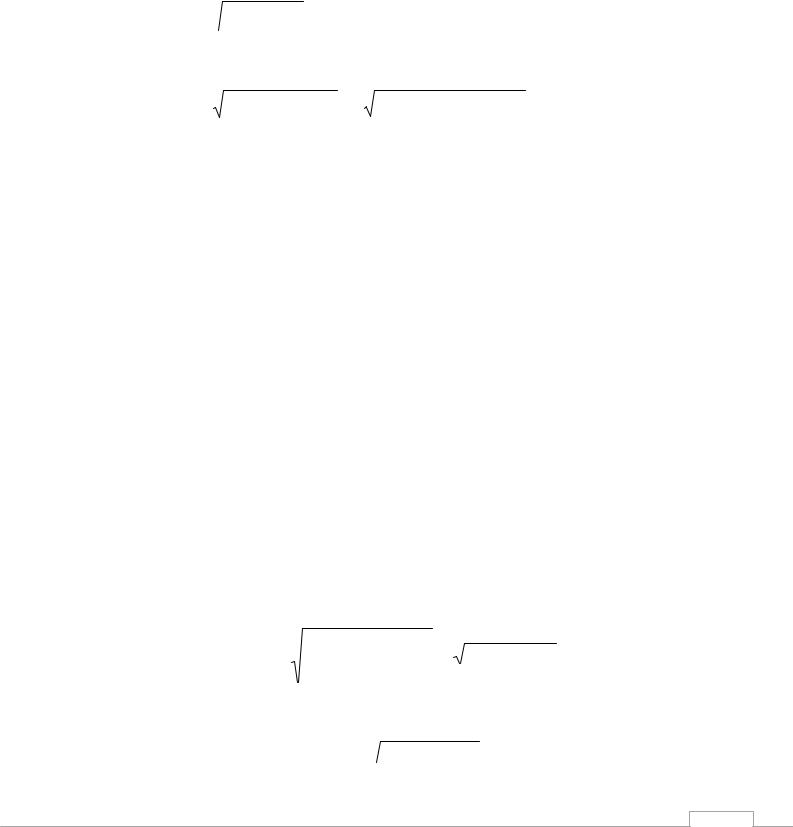

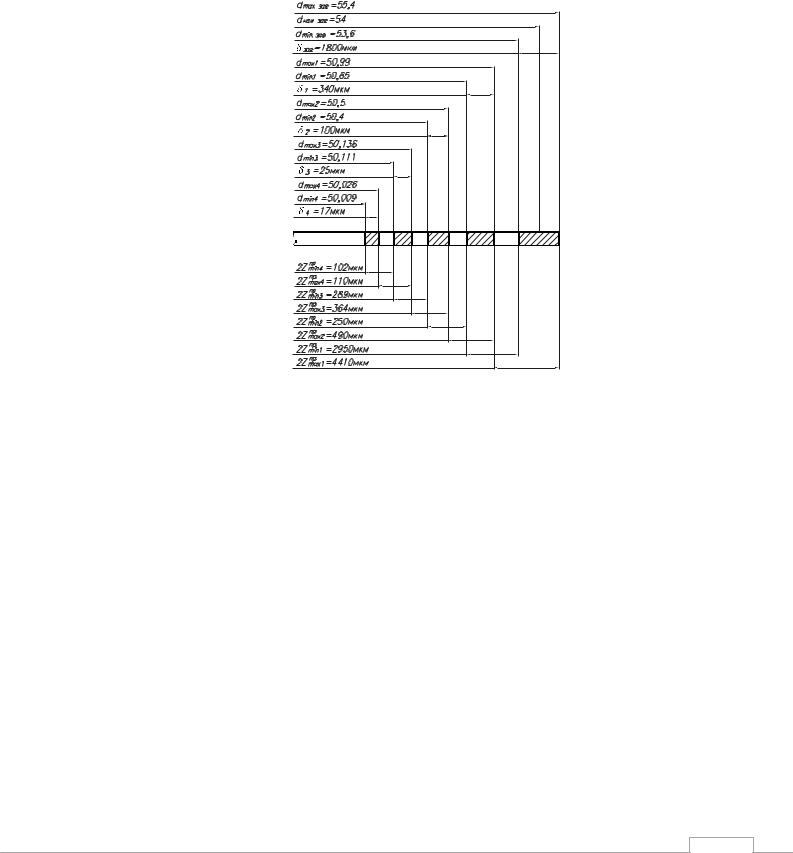

На основании данных расчётов построим схему графического расположения припусков и допусков на обработку отверстия 120(+0,022) (рис. 2.6).

Рис. 2.6. Схема графического расположения припусков и допусков на обработку отверстия 120 H6 корпуса

На остальные обрабатываемые поверхности корпуса припуски и допуски выбираем по таблицам (ГОСТ 1855-55) и записываем их значения в табл. 2.22.

41

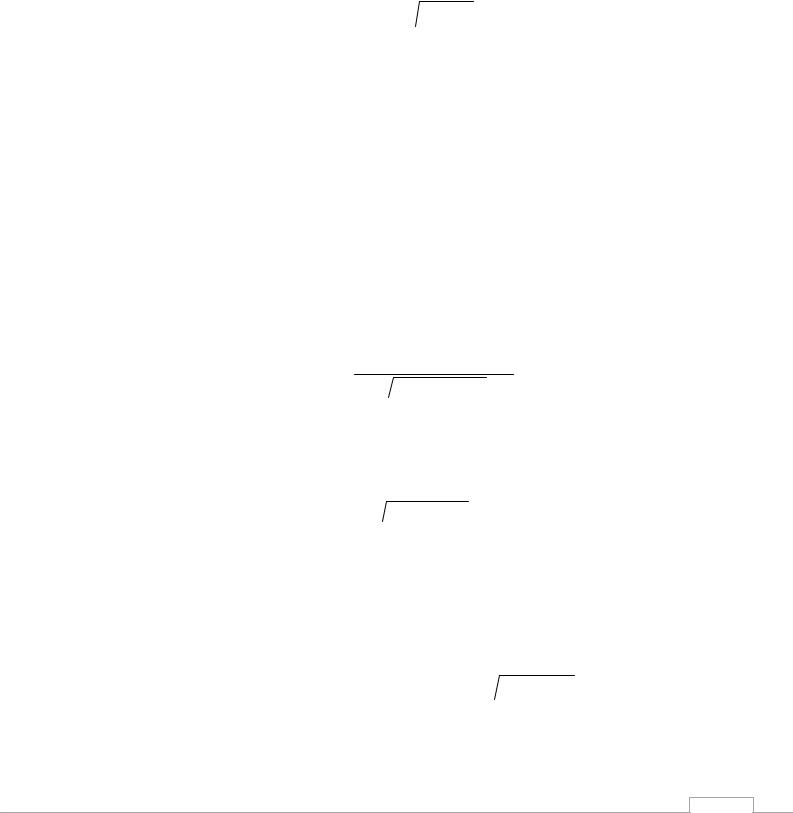

Рис. 2.7. Заготовка корпуса с установленными припусками и допусками

42

Таблица 2.22 Припуски и допуски на обрабатываемые поверхности корпуса

(см. рис. 2.5) по ГОСТ 1855-55 (размеры в мм)

|

Поверхность |

Размер |

Припуск |

Допуск |

||

|

табличный |

расчетный |

||||

|

1 |

120 |

2 4,0 |

2 3,0 |

±1,0 |

|

|

2 |

120 |

2 4,0 |

±1,0 |

||

|

3 |

320 |

2 5,0 |

±1,5 |

||

|

4 |

320 |

2 5,0 |

±1,5 |

||

|

5,6 |

370 |

2 5,0 |

±1,5 |

||

|

7,8 |

200 |

2 6,0 |

±1,2 |

||

|

9 |

170 |

2 4,5 |

±1,2 |

||

|

10 |

5 |

2 3,5 |

±0,8 |

На рис. 2.7 показан чертеж заготовки корпуса с припусками на механическую обработку.

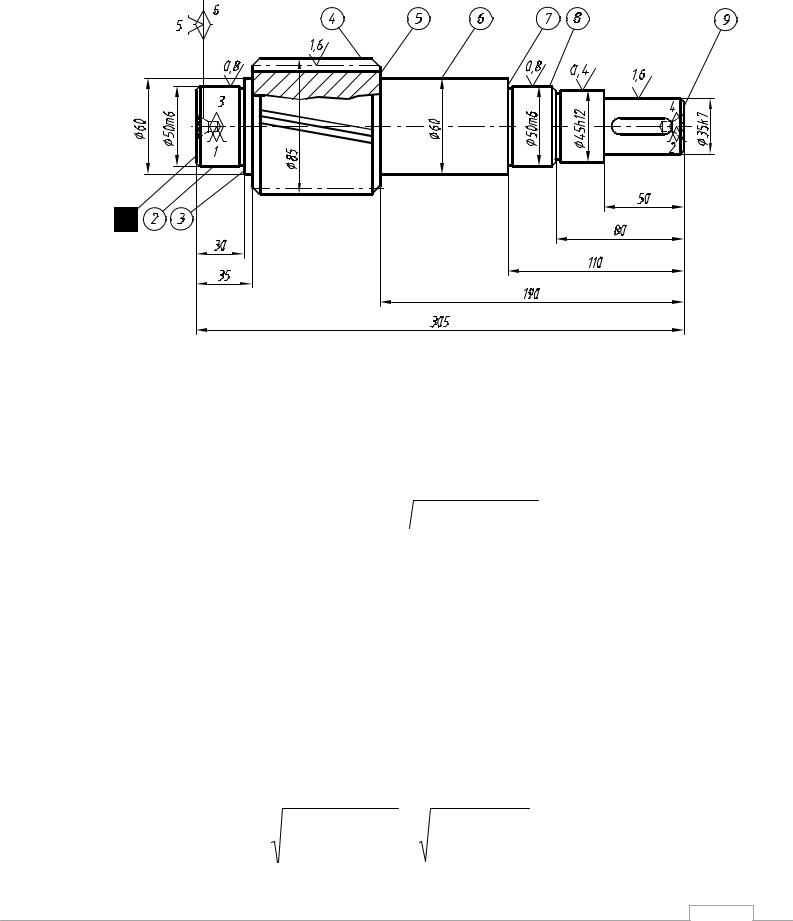

Пример 2.4.2 Рассчитать припуски на обработку и промежуточные предельные раз-

меры на поверхность 50m6 опорной шейки вала-шестерни, показанного на рис. 2.8. На остальные обрабатываемые поверхности назначить припуски и допуски по ГОСТ 7505-74.

Материал детали – Сталь 40Х ГОСТ 4543-71. Заготовка – штамповка на ГКМ повышенной точности. Масса заготовки m ≈ 8,5 кг.

Технологический маршрут обработки поверхности 50k6 состоит из точения чернового и чистового и шлифования чернового и чистового. Точение и шлифование производится в центрах, схема установки показана на рис. 2.8.

Технологический маршрут обработки поверхности записываем в расчетную табл. 2.23. В таблицу также записываем соответствующие заготовке и каждому технологическому переходу значения элементов припуска. Так как в данном случае обработка ведется в центрах, погрешность установки в радиальном направлении равна нулю, что имеет значение для рассчитываемого размера. В этом случае эта величина исключается из основной формулы для расчета минимального припуска и соответствующую графу можно не включать в расчетную таблицу.

43

|

Таблица 2.23 |

|||||||||||||

|

Расчёт припусков и предельных размеров по технологическим переходам |

|||||||||||||

|

на обработку поверхности 50m6 опорной шейки вала |

|||||||||||||

|

к |

– |

||||||||||||

|

Технологиче- |

Расчетныйприпус 2Z |

Предельные |

Предельные |

||||||||||

|

Элементы припуска, |

Расчетныйраз мер dмм |

Допуск мкм,δ |

|||||||||||

|

ские переходы |

размеры, |

значения |

|||||||||||

|

мкм |

мкм, |

||||||||||||

|

обработки |

, |

мм |

припусков, мкм |

||||||||||

|

элементарной |

min |

P |

|||||||||||

|

поверхности |

RZ |

T |

ρ |

ε |

у |

dmin |

dmax |

2Z пр |

2Z maxпр |

||||

|

min |

|||||||||||||

|

Заготовка |

150 |

250 |

1044 |

53,529 |

1800 |

53,6 |

55,4 |

||||||

|

(штамповка на ГКМ |

|||||||||||||

|

повышеннойточности) |

|||||||||||||

|

1. Точение |

50 |

50 |

63 |

2 1444 |

50,641 |

340 |

50,65 |

50,99 |

2950 |

4410 |

|||

|

черновое |

|||||||||||||

|

2. Точение |

30 |

30 |

42 |

2 163 |

50,315 |

100 |

50,4 |

50,5 |

250 |

490 |

|||

|

чистовое |

|||||||||||||

|

3. Шлифование |

10 |

20 |

21 |

2 102 |

50,111 |

25 |

50,111 |

50,136 |

289 |

364 |

|||

|

черновое |

|||||||||||||

|

4. Шлифование |

5 |

15 |

2 51 |

50,009 |

17 |

50,009 |

50,026 |

102 |

110 |

||||

|

чистовое |

|||||||||||||

|

Итого, Σ: |

3591 |

5374 |

|||||||||||

Рис.2.8. Вал-шестерня (чертеж и схема установки при обработке поверхности опорной шейки 50m6)

Суммарное значение пространственных отклонений оси обрабатываемой поверхности 50m6 относительно оси центровых отверстий определится по формуле:

ρзаг =

где ρсм – смещение обрабатываемой поверхности 50k6 относительно поверхности используемой в качестве технологической базы при сверлении центровых отверстий, мкм. Это смещение обусловлено несовпадением полуматриц в горизонтально-ковочной машине. Если при сверлении центровых

|

отверстий в качестве технологических |

баз использовались поверхности |

|

50m6, то ρсм = 0 мм. |

к l = 1,5 110 = 165 мкм =0,165 |

|

ρкор – коробление детали, мм. ρкор = |

мм, где: к – удельная кривизна заготовок на 1 мм длины, мкм; l – расстояние от обрабатываемого сечения до ближайшей опоры, мм.

ρц – погрешность зацентровки, мм. При установке вала на призму с односторонним прижимом погрешность зацентровки определится по формуле:

|

δ |

заг |

2 |

2 |

2 |

||||

|

ρц = |

+0,252 = |

+0,252 =1,031 мм, |

||||||

|

2 |

2 |

45

где δзаг – допуск на поверхности, используемые в качестве базовых на фре- зерно-центровальной операции (по ГОСТ 7505-74 для штамповок повышенной точности, для группы стали М1, степени сложности С2: δз = 2,0 мм); 0,25 – погрешность настройки центровального станка, мм.

ρзаг =

Остаточное пространственное отклонение

ρост = k y ρзаг ,

где ky – коэффициент уточнения формы (табл. 2.13), после чернового точения ρ1 = 0,06 1044 = 63 мкм;

после чистового точения ρ2 = 0,04 1044 = 42 мкм; после чернового шлифования ρ3 = 0,02 1044 = 21 мкм.

Расчет минимальных значений припусков производим пользуясь основной формулой

2Zmin1 = 2(Rzi−1 +Ti−1 + ρi−1 ),

где Rzi−1,Ti−1 – соответственно высота неровностей и глубина дефектного по-

верхностного слоя на предшествующем технологическом переходе, мкм;

ρi−1 – суммарное значение пространственных отклонений для элементарной поверхности на предшествующем переходе, мкм;

εi – погрешность установки заготовки на выполняемом переходе, мкм.

Минимальный припуск:

под черновое точение 2Zmin1 = 2(150 + 250 +1044) = 2 1444 мкм; под чистовое точение 2Zmin2 = 2(50 +50 +63) = 2 163 мкм; под черновое шлифование 2Zmin3 = 2(30 +30 + 42) = 2 102 мкм; под чистовое шлифование 2Zmin4 = 2(10 + 20 + 21) = 2 51 мкм.

Графу “Расчётный размер” заполняем, начиная с конечного (чертёжного) размера путём последовательного прибавления расчётного минимального припуска каждого технологического перехода:

для чернового шлифования d р3 = 50,009 +0,102 = 50,111 мм; для чистового точения d р2 = 50,111+0,204 = 50,315 мм; для чернового точения d р1 = 50,315 +0,326 = 50,641 мм;

для заготовки d р1 = 50,641+ 2,888 = 53,529 мм.

Значения допусков каждого технологического перехода и заготовки принимаем по таблицам в соответствии с квалитетом, используемого метода обработки.

Наименьший предельный размер определяем округлением расчётных размеров в сторону увеличения их значений. Округление производим до того же

46

знакадесятичнойдроби, скакимдандопускнаразмердлякаждогоперехода. Наибольшие предельные размеры определяем прибавлением допусков

к округлённым наименьшим предельным размерам:

dmax4 = 50,009 + 0,017 = 50,026 мм; dmax3 = 50,111 + 0,025 = 50,136 мм; dinax2 = 50,400 + 0,100 = 50,500 мм; dmax1 = 50,650 + 0,340 = 50,990 мм; dmax заг = 53,600 + 1,800 = 55,400 мм.

Максимальные предельные значения припусков Zmaxпр равны разности наибольших предельных размеров, а минимальные значения Zminпр – соответ-

ственно разности наименьших предельных размеров предшествующего и выполняемого переходов:

|

2Zmaxпр |

4 |

= 50,136 |

−50,026 = 0,110 мм =110 мкм; |

|

|

2Zmaxпр |

3 |

= 50,500 −50,136 = 0,364 мм = 364 мкм; |

||

|

2Zmaxпр |

2 |

= 50,990 −50,500 = 0,490 мм = 490 мкм ; |

||

|

2Zmaxпр 1 |

= 55,400 |

−50,990 = 4,410 мм = 4410 мкм. |

||

|

2Zminпр |

4 |

= 50,111−50,009 = 0,102 мм =102 мкм; |

||

|

2Zminпр |

3 |

= 50,400 |

−50,111 = 0,289 мм = 289 мкм; |

|

|

2Zminпр |

2 |

= 50,650 |

−50,400 = 0,250 мм = 250 мкм; |

|

|

2Zminпр 1 |

= 53,600 −50,650 = 2,95 мм = 2950 мкм. |

Общие припуски ZО min и ZО max определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф.

2ZОmin =102 + 289 + 250 + 2950 = 3591 мкм; 2ZОmax =110 +364 + 490 + 4410 = 5374 мкм.

Общий номинальный припуск определяем с учётом несимметричного расположения поля допуска заготовки:

ZО ном = ZО min + НЗ − НД = 3591+600 −9 = 4182 мкм;

Нижнее отклонение размера заготовки НЗ находим по ГОСТ 7505-74

НЗ = 600 мкм.

Номинальный диаметр заготовки:

dЗ ном = d Д ном + ZО ном = 50 + 4,182 = 54,182 ≈ 54 мм.

Произведём проверку правильности расчётов:

Zmaxпр 4 − Zminпр 4 = δ3 −δ4 ;

110 – 102 = 25 –17;

8 = 8;

47

Zmaxпр 3 − Zminпр 3 = δ2 −δ3 ;

364– 289 = 100 –25; 75 = 75;

Zmaxпр 2 − Zminпр 2 = δ1 −δ2 ;

490 – 250 = 340 – 100;

240 = 240;

Zmaxпр 1 − Zminпр 1 = δзаг −δ1 ;

4410 – 2950 = 1800 – 340;

1460 = 1460.

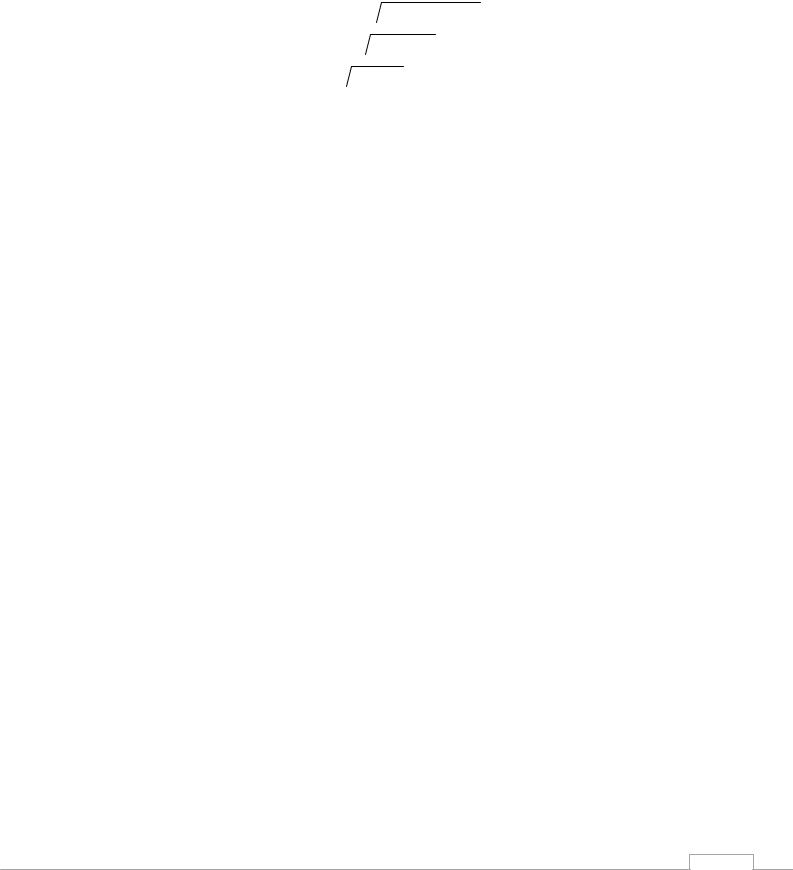

На основании данных расчётов построим схему графического расположения припусков и допусков на обработку поверхности 50m6 (рис. 2.9).

Рис. 2.9. Схема графического расположения припусков и допусков на обработку поверхности 50m6 вала

48

На остальные обрабатываемые поверхности вала припуски и допуски принимаем по ГОСТ 7505-74 и записываем их значения в табл. 2.24.

Таблица 2.24 Припуски и допуски на обрабатываемые поверхности вала (см.

рис. 2.8) по ГОСТ 7505-74 (размеры в мм)

|

Поверхность |

Размер |

Припуск |

Допуск |

||

|

табличный |

расчетный |

||||

|

1,9 |

305 |

2 2,6 |

+1,5 |

||

|

−1,0 |

|||||

|

2,8 |

50 |

2 2,5 |

2 2,1 |

+1,2 |

|

|

−0,6 |

|||||

|

3,5 |

85 |

2 2,2 |

+1,2 |

||

|

−0,6 |

|||||

|

4 |

85 |

2 2,2 |

+1,2 |

||

|

−0,6 |

|||||

|

6 |

60 |

2 2,2 |

+1,2 |

||

|

−0,6 |

|||||

|

7 |

80 |

2,2 |

+1,2 |

||

|

−0,6 |

|||||

|

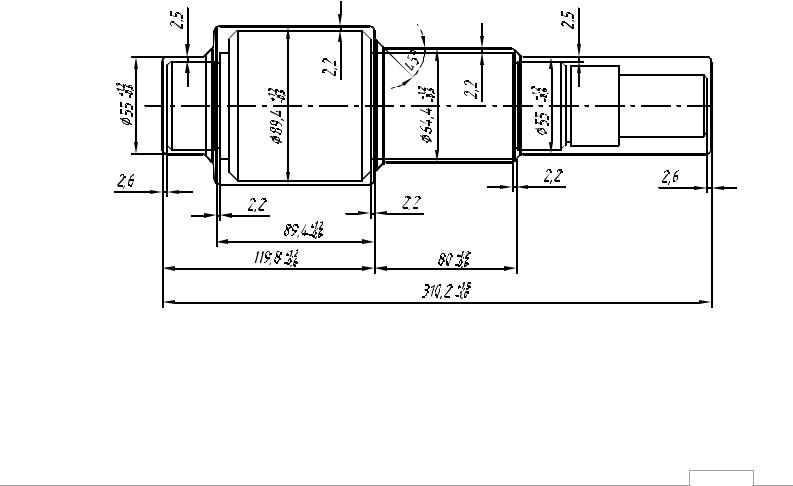

На рис. 2.10 показан чертеж заготовки |

(штамповки |

на ГКМ) вала |

|||

|

с припусками на механическую обработку. |

Рис. 2.10. Заготовка вала-шестерни с установленными припусками и допусками

49

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Главная задача механической обработки любого типа – получение деталей нужной формы и размеров с заданной точностью и шероховатостью поверхности. Такие результаты достигаются путём снятия с заготовки слоя металлической стружки. Этот снимаемый слой принято называть припуском. Другими словами, припуск – это разность между размерами детали по чертежу и заготовки. Правильное определение припусков на механическую обработку позволяет обеспечить необходимую точность.

Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется “Система допусков и посадок”.

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

Расчёт припусков и допусков

Определение припусков на обработку может выполняться двумя способами: статистическим (табличным) или аналитическим (расчётным). В первом случае величина припусков зависит от типа заготовки и особенностей технологического процесса. Определяется она по нормативам, установленным в ГОСТах. Для того чтобы правильно определить размер припусков табличным способом, необходимо разработать маршрутную карту и определиться с технологическими допусками для всех переходов. Затем на основании данных, приведённых в таблицах, назначаются элементы припуска Rz и h. При расчётах важно учесть величину пространственных погрешностей. Расчёты технологического припуска табличным методом нужно начинать с последнего перехода.

Аналитический метод расчётов припусков предполагает использование формул для цилиндрических деталей или для плоских поверхностей. При расчётах учитываются величина микронеровностей, глубина дефектного слоя, величина суммарных пространственных отклонений, погрешность установки заготовки.

Промежуточный припуск на обработку определяется с высокой точностью – до микрометра, округление полученных величин производится в сторону увеличения. Важно, чтобы величина припусков превышала минимальную толщину стружки, снимаемой режущим инструментом.

Определение допусков на механическую обработку выполняется по установленным стандартам. Точные величины зависят от типа технологической операции, особенностей заготовки, размеров и класса точности готовой детали. Необходимые данные берутся из таблиц. Чтобы обеспечить соответствие указанным параметрам, в процессе обработки постоянно используются измерительные инструменты. Для грубых замеров и проверки соответствия размеров применяются линейки, нутромеры и кронциркули. Штангенциркули, микрометры, калибры позволяют обеспечить более высокую точность измерений.

Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

Припуск на механическую обработку — это слой металла на отливке, подлежащий удалению путем механической обработки для получения чистовой поверхности и размеров, заданных чертежом.

Припуск на механическую обработку определяется разностью размеров отливок до ее обработки и после обработки (в соответствии с размерами чертежа) и зависит от материала отливки (чугун, сталь и др.), наибольшего размера отливки, типа производства (массовое, серийное, индивидуальное), положения отливки в форме.

На модели для машинной формовки припуск на механическую обработку меньше, чем на модели для ручной формовки, ввиду высокой точности размеров моделей и точности форм, изготовленных машиной. На те поверхности отливки, которые в литейной форме при заливке, припуски дают несколько больше обычного, так как здесь скапливаются всплывающие неметаллические включения (шлак, песок).

При назначении припусков стремятся не к увеличению, а к уменьшению их, так как лишний припуск требует дополнительной затраты труда на его снятие и приводит к нерациональному расходу металла в стружку. Кроме того, металл на поверхности отливки является наиболее износоустойчивым, особенно если это серый чугун.

Минимальная толщина, которую имеет припуск на механическую обработку на обдирочные операции режущими инструментами должна быть 2-3 мм, при этом режущая кромка инструмента работает по слою твердого металла и подвергается быстрому износу. Иногда припуск на механическую обработку увеличивают из-за коробления отливок (станины, плиты, железнодорожные стрелки).

Отверстия небольших размеров, полученные литьем, трудно очистить от спекшейся внутри стержневой смеси, которая отрицательно влияет на режущий инструмент пари механической обработке. Поэтому литьем выполняют отверстия, диаметр которых превышает 15-20мм при массовом производстве, 25-30 мм- при серийном и 40-50 мм – при единичном.

Припуски на механическую обработку отливок из серого чугуна приведены в таблице 1,

Таблица 1

Припуски на механическую обработку отливок из серого чугуна I-III классов точности, мм

| Наибольший габаритный размер отливки, мм | Положение поверхности при заливке | Номинальный размер в мм | ||||||||||

| До 50 | 50-120 | 121-260 | 261-500 | |||||||||

| I | II | I | II | III | I | II | III | I | II | III | ||

| До 120 | верх | 2,5 | 3,5 | 2,5 | 4,0 | 4,5 | — | — | — | — | — | — |

| Низ, бок | 2,0 | 2,5 | 2,0 | 3,0 | 3,5 | — | — | — | — | — | — | |

| 121-260 | верх | 2,5 | 4,0 | 3,0 | 4,5 | 5,0 | 3,0 | 5,0 | 5,5 | — | — | — |

| Низ, бок | 2,0 | 3,0 | 2,5 | 3,5 | 4,0 | 2,5 | 4,0 | 4,5 | — | — | — | |

| 261-500 | верх | 3,5 | 4,5 | 3,5 | 5,0 | 6,0 | 4,0 | 6,0 | 7,0 | 4,5 | 6,5 | 7 |

| Низ, бок | 2,5 | 3,5 | 3,0 | 4,0 | 4,5 | 3,5 | 4,5 | 5,0 | 3,5 | 5,0 | 6 | |

| 501-800 | верх | 4,5 | 5,0 | 4,5 | 6,0 | 7,0 | 5,0 | 6,5 | 7,0 | 5,5 | 7,0 | 8 |

| Низ, бок | 3,5 | 4,0 | 3,5 | 4,5 | 5,0 | 4,05 | 4,5 | 5,0 | 4,5 | 5,0 | 6 | |

| 801-1250 | верх | 5,0 | 6,0 | 5,0 | 7,0 | 7,0 | 6,0 | 7,0 | 8,0 | 6,5 | 7,5 | 8,0 |

| Низ, бок | 3,5 | 4,0 | 4,0 | 5,0 | 5,5 | 4,5 | 5,0 | 6,0 | 4,5 | 5,5 | 6,0 | |

| 1251-2000 | верх | 5,5 | 7,0 | 6,0 | 7,5 | 8,0 | 6,5 | 8,0 | 8,0 | 7,0 | 8,0 | 9 |

| Низ, бок | 4,0 | 4,5 | 4,5 | 5,0 | 6,0 | 4,5 | 5,5 | 6,0 | 5,0 | 6,0 | 7 |

на обработку отливок из стали в таблице 2,

Таблица 2

Припуски на механическую обработку отливок из стали I-III классов точности, мм

| Наибольший габаритный размер отливки, мм | Положение поверхности при заливке | Номинальный размер в мм | |||||||||||

| До 120 | 121-260 | 261-500 | 501-800 | ||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | ||

| До 120 | верх | 3,5 | 4 | 5 | — | — | — | — | — | — | — | — | — |

| Низ, бок | 3 | 4 | 4 | — | — | — | — | — | — | — | — | — | |

| 121-260 | верх | 4 | 5 | 5 | 4 | 6 | 6 | — | — | — | — | — | — |

| Низ, бок | 3 | 4 | 4 | 3,5 | 4 | 5 | — | — | — | — | — | — | |

| 261-500 | верх | 5 | 6 | 6 | 5 | 7 | 8 | 6 | 7 | 9 | — | — | — |

| Низ, бок | 3 | 5 | 5 | 4 | 5 | 6 | 4 | 6 | 6 | — | — | — | |

| 501-800 | верх | 5 | 7 | 7 | 6 | 8 | 8 | 7 | 9 | 10 | 7 | 10 | 11 |

| Низ, бок | 4 | 5 | 5 | 4,5 | 6 | 6 | 5 | 6 | 7 | 5 | 7 | 7 | |

| 801-1250 | верх | 5 | 6 | 6 | 5 | 7 | 7 | 6 | 7 | 8 | 6 | 8 | 8 |

из цветных сплавов (бронза, латунь, силумин) в таблице 3.

Таблица 3

Припуски на механическую обработку для некоторых отливок из цветных сплавов , мм

| Наибольший размер отливки, мм | Припуски в зависимости от типа производства | |||||

| массовое | серийное | индивидуальное | ||||

| отливки | ||||||

| простые | сложные | простые | сложные | простые | сложные | |

| До 100 | 1,5 | 2 | 2 | 3 | 2 | 3 |

| 101-200 | 1,5 | 2 | 2 | 3 | 3 | 4 |

| 201-300 | 2 | 2 | 2 | 4 | 4 | 5 |

| 301-500 | 3 | 3 | 3 | 5 | 5 | 6 |

| 501-800 | 3 | 4 | 4 | 5 | 5 | 7 |

| 801-1200 | 4 | 5 | 5 | 6 | 6 | 8 |

| 1201-1800 | 4 | 5 | 5 | 7 | 7 | 9 |

Для обеспечения точных отливок при ручной формовке в ряде случаев уменьшают размеры моделей на некоторую величину, называемую отрицательным припуском. Под отрицательным припуском понимают уменьшение размеров модели против размеров отливки, указанных в чертеже, на величину возможного увеличения формы или стержня по причине неплотной набивки формы, расталкивания моделей перед выемом ее из полуформы и другим факторам. Указания такого рода дают в чертежах при разработке литейной технологии. В практике толщину стенок отливок уменьшают за счет наружных размеров. Нормы отрицательных припусков даны в таблице 4.

Таблица 4

Отрицательные припуски на размеры некоторых моделей

| Масса отливки, кг | Величина припуска, мм, при толщине стенки отливки, мм | ||||||||

| До 10 | 11-15 | 16-20 | 21-30 | 31-40 | 41-50 | 51-60 | 61-80 | 81-100 | |

| До 50 | 0,5 | 0,5 | 1,0 | 1,5 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 |

| 51-100 | 1,0 | 1,0 | 1,0 | 1,5 | 2,0 | 2,0 | 2,5 | 3,0 | 3,5 |

| 101-250 | 1,0 | 1,0 | 1,5 | 2,0 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 |

| 251-500 | — | 1,5 | 1,5 | 2,0 | 2,5 | 2,5 | 3,0 | 3,5 | 4,0 |

| 501-1000 | — | — | 2,0 | 2,5 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 |

Припуск на усадку

Усадкой называют уменьшение объема металла или сплава при его охлаждении. Поэтому модель должна быть больше литой детали на величину усадки. Это необходимо помнить при изготовлении моделей по чертежам деталей и размерам, указанным на чертеже, и прибавлять соответствующий припуск на усадку отливки. Средние величины литейной (фактической 0 усадки для различных сплавов приведены в таблице 16. Размеры модели с учетом усадки определяют по формуле:

Lм =lp (1 + У /100,

Где Lм – размер модели с учетом усадки, мм; lp –размер отливки по чертежу, мм; У – линейная усадка в %.

В отливках сложных, имеющих полости и ребра, литейная усадка получается неполной, затрудненной ввиду торможения, со стороны формы. При неравномерной усадке отливка может коробиться, могут появиться трещины. Отливки с ребрами, перегородками и особенно такие, которые получают с использованием стержней, дают усадку на 20-25 % меньше нормальной (цилиндры, втулки, поршни, крышки, тонкостенные шкивы и др.) Поэтому при освоении литья новых деталей, тщательно измеряют первые отлитые детали, определяют в них отклонения от размеров модели и после этого устанавливают линейную усадку опытным путем. Если размеры при этом резко отличаются от размеров модели, последнюю переделывают.

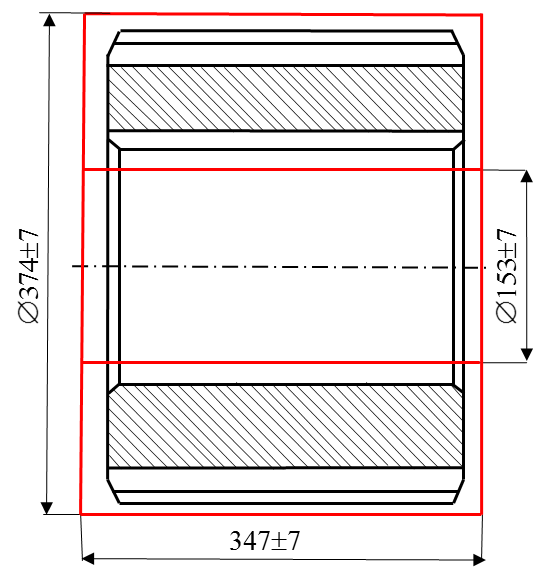

В практике на некоторые детали, размеры которых в отливке могут не совпадать с чертежами, вследствие расхождений между предусмотренной по технологии и полученной в действительности величиной линейной усадки назначают технологический припуск, т.е. технологическое пополнение (гарантийный припуск). Например в отливке барабана рис 1,

после обработки наружных плоскостей фланцев толщина их становится меньше предусмотренной конструктором и барабан бракуется. Во избежание этого при технологической разработке получения отливки предусматривают утолщение фланцев с необрабатываемых сторон, и чем больше размер L между фланцами, тем больший назначают технологический припуск на фланцы.

Технологический припуск предусматривают при разработке и на другие части отливки, размеры которых могут быть уменьшены или увеличены. В соответствии с правилами, технологический припуск указывают цифрой со знаком «+» (плюс) или «-» (минус) и буквой Т. Числовые значения пополнения (припуски) приведены в таблице 5

Таблица 5.

Технологические припуски

|

L.мм |

Т, мм |

L. мм |

Т. мм |

| Lj 100 | 1-1.5 | 1500-2500 | 5-7 |

| 100-160 | 1.5 | 2500-4000 | 7-9 |

| 160-250 | 1.5-2.0 | -4000-6500 | 9-12 |

| 250-650 | 2.0-3.0 | 6500-9000 | 12-15 |

| 650-1500 | 3.0-5.0 | 9000-12000 | 15-18 |

Формовочные уклоны

Формовочным уклоном называется уклон, выполненный на наружной или внутренней рабочей поверхности модели (отливки) и необходимый для облегчения извлечения моделей из литейной формы. Формовочные уклоны делают и на стенках стержневых ящиков, чтобы удобнее было извлекать из них стержни.

При отсутствии уклонов извлечение модели из формы или стержня из стержневого ящика усложняют и требуется произвести значительное расталкивание модели, а это приводит к увеличению формы или уменьшению стержня. В результате отливка получится большей по размерам и массе, чем требуется.

Уклоны на литых деталях, предусмотренные конструктором, называют конструктивными. При таких уклонах все размеры отливок соответствуют указанным на чертеже. Если на литых деталях отсутствуют конструктивные уклоны, то на поверхностях моделей и стержневых ящиков, расположенных параллельно направлению движения модели при извлечении ее из литейной формы или стержня при съеме его из стержневого ящика, делают технологические формовочные уклоны, которые приводят к изменению размеров отливки.

Формовочные уклоны в зависимости от требований, предъявляемых к поверхностям отливок, условий ее сопряжения с другими деталями выполняются трех типов.

На обрабатываемых поверхностях отливки формовочные уклоны делают сверх припуска на механическую обработку за счет увеличения размеров отливки рис 2 тип1.

На необрабатываемых поверхностях отливки, не сопрягаемой с другими деталями, за счет увеличения и уменьшения размеров отливки рис 2, тип2. На обрабатываемых поверхностях отливки, сопрягаемой с другими отливками по контуру, — за счет увеличения рис 2 , тип 1 или уменьшения рис 2 тип3, размеров отливки с целью обеспечения сопряжения поверхностей одной детали с другой рис 3 а, б.

Величина формовочных уклонов основных формообразующих поверхностей модельного комплекта при применении песчано-глинистых смесей зависит от высоты h формуемой поверхности модели. Для стержневых ящиков формовочные уклоны следует выполнять равными формовочными уклонами модели с сохранением толщины стенки отливки, указанной в чертеже. В таблице 6 указаны величины уклонов основных формообразующих поверхностей моделей и стержневых ящиков.

При использовании смесей, твердеющих в контакте с оснасткой, т.е. жидких самотвердеющих смесей, холодно-твердеющих смесей и т.д., формовочный уклон увеличивается примерно в 1,5 раза по сравнению с величиной формовочного уклона при использовании песчано-глинистых смесей, таблица 6.

Формовочные уклоны наружных поверхностей моделей и стержневых ящиков

| Высота измеряемая по наружной поверхности модели, мм | Уклоны угла в моделях, не более | |||

| выплавляемых | оболочковых | металлических | деревянных | |

| До20 | 0ᴼ20′ | 0ᴼ45′ | 1ᴼ30′ | 3ᴼ00′ |

| 21-50 | 0ᴼ15′ | 0ᴼ30′ | 1ᴼ00′ | 1ᴼ30′ |

| 51-100 | 0ᴼ10′ | 0ᴼ20′ | 0ᴼ45′ | 1ᴼ00′ |

| 101-200 | — | 0ᴼ20′ | 0ᴼ30′ | 0ᴼ45′ |

| 201-300 | — | 0ᴼ20′ | 0ᴼ30′ | 0ᴼ30′ |

| 301-800 | — | — | 0ᴼ20′ | 0ᴼ30′ |

| 801-2000 | — | — | — | 0ᴼ20′ |

| Свыше 2000 | — | — | — | 0ᴼ15′ |

Формовочные уклоны β1 на поверхностях, образующих углубления в моделях рис 2 в, в случае, когда диаметр или наибольшая ширина углубления более высоты основной формообразующей поверхности d>h, увеличиваются в два раза и назначаются в соответствии с таблицей7.

Таблица 7

| Высота, измеряемая по внутренней поверхности моделей, мм | Величина уклона β1 при d>h | |

| Металлические модели | Деревянные модели | |

| До 20 | 3ᴼ00′ | 3ᴼ00′ |

| 21-50 | 2ᴼ00′ | 2ᴼ30′ |

| 51-100 | 1ᴼ00′ | 1ᴼ30′ |

| 101-300 | 0ᴼ45′ | 1ᴼ00′ |

| 301-800 | 0ᴼ30′ | 0ᴼ45′ |

| Свыше 800 | — | 0ᴼ30′ |

В тех случаях, когда технологическим процессом предусмотрено снятие полуформы с моделями, т.е. образующийся болван снимается с верхней опокой, величину формовочного уклона можно увеличить, но не более чем в 1,5 раза для металлических и пластмассовых моделей и в 2 раза для деревянных по сравнению с формовочными уклонами β1 в углублениях моделей.