Любая деятельность по совершенствованию бизнес-процессов, устранению потерь и повышению эффективности требует, в первую очередь, полного понимания: в чем состоит проблема? Нанесение точечных ударов по первопричинам несоответствий всегда эффективнее действий наугад без четкого понимания, с чем вы имеете дело. Какие инструменты могут помочь выявить коренные причины проблем на производстве?

На фото: ПАО «Ульяновский автомобильный завод»

Даже на самом совершенном производстве с разной периодичностью могут возникать проблемы: в продукции выявляется дефект, разработчики не укладываются в сроки, доставка приходит с опозданием. Если компания привыкла работать в аварийном режиме, устраняя возникающие проблемы без глубокого анализа их причин (даже если она делает это быстро и успешно), то проблемы эти будут возникать регулярно.

Главная опасность при реализации программы устранения потерь в процессах – неверное определение их источников. К счастью, современные производители имеют в своем распоряжении целый набор различных инструментов выявления и устранения коренных причин потерь на производстве.

Метод «5 почему»

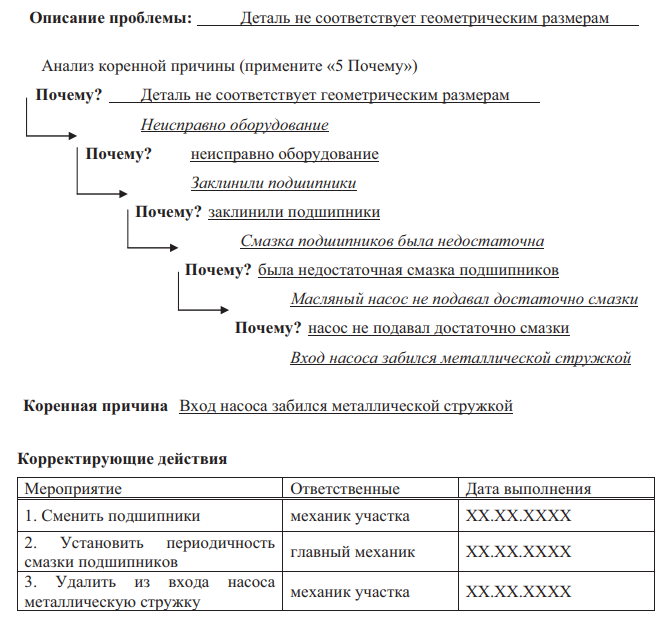

Метод направлен на определение первопричины выявленного дефекта или проблемы через поиск ответа на вопрос «Почему это происходит?». Каждое следующее «Почему?» задается в ответ на полученное пояснение. Название метода условно: вопрос может задаваться более пяти раз, однако в среднем уже после пяти можно прийти к желаемому результату и определить коренную причину.

Важно: Следует принимать и записывать все представленные в ходе мозгового штурма ответы; впоследствии неверные будут исключены. Для каждой причины (где это возможно) следует разработать пакет корректирующих мероприятий, обязательно установив сроки и ответственных за выполнение лиц.

Преимущества метода «5 Почему»:

- Простота и универсальность применения. Метод можно с легкостью комбинировать с другими инструментами бережливого производства.

- Широта применения. Метод может с равным успехом применяться для выявления первопричин несоответствий как в производственных, так и непроизводственных процессах.

- Скорость. Проведение метода не занимает много времени.

- Метод незаменим при решении проблем, связанных с человеческим фактором и межличностными отношениями внутри коллектива.

Пример использования метода «5 Почему» на Ульяновском автомобильном заводе:

|

Почему? |

Ответ (причина) |

|

1. Почему станок остановился? |

Сгорел плавкий предохранитель |

|

2. Почему плавкий предохранитель сгорел |

Станок перегружен |

|

3. Почему станок перегружен? |

Режущий инструмент плохо режет |

|

4. Почему режущий инструмент плохо режет? |

Давление насоса СОЖ упало |

|

5. Почему давление упало? |

Насос засорился |

|

6. Почему насос засорился? |

В насос попадает стружка |

|

7. Почему в насос попадает стружка? |

Насос не имеет сетчатого фильтра |

|

Почему? |

Ответ (причина) |

|

1. Почему остановилась линия? |

Обнаружен дефект в обрабатываемом изделии |

|

2. Почему возник дефект |

На обработку было подано одновременно два изделия |

|

3. Почему было подано одновременно два изделия? |

Две заготовки не были разъединены |

|

4. Почему две заготовки не были разъединены? |

На предыдущем процессе использовали сверло не того размера |

|

5. Почему на предыдущем процессе использовали сверло не того размера? |

Сверла хранятся в беспорядке, и оператор взял сверло не того размера |

|

Почему? |

Ответ (причина) |

|

1. Почему сборка вышла из-под контроля? |

Сборочные единицы не сопрягаются друг с другом |

|

2. Почему сборочные единицы не сопрягаются друг с другом |

Фланец оказался большего диаметра |

|

3. Почему фланец оказался большего диаметра? |

Замер фланца был произведен не точно |

|

4. Почему замер фланца был произведен не точно? |

Измерительный инструмент не был откалиброван |

|

5. Почему измерительный инструмент не был откалиброван? |

Не было ответственного за калибровку инструмента |

Пример заполнения формы метода «5 Почему» Курского аккумуляторного завода:

Методика решения проблем «одна за одной»

Любая проблема состоит из «видимой» и «невидимой» сторон. Видимая сторона – это проявления проблемы, а ее истинная причина, как правило, скрыта. Методика решения проблем «одна за одной» направлена на выявление первопричины несоответствий через экспериментальную проверку гипотез. Первый этап проведения методики заключается в том, что команда выдвигает гипотезы, объясняющие возникновение несоответствия, после чего создаются условия, при которых проблема может повториться, и проводятся эксперименты, направленные на определение истинности гипотезы. Затем проводится оценка результата: исчезла проблема или нет? Путем рассмотрения и проверки различных гипотез «одна за одной» определяется коренная причина проблемы.

Шесть шагов решения проблемы:

- Описать проблему.

- Найти коренную причину методом экспериментальной проверки гипотез последовательно «одна за одной».

- Выбрать способ решения.

- Внедрить корректирующие мероприятия.

- Организовать контроль результата.

- Создать стандарт.

Важно: Для успешного применения методики важно фиксировать на листе бумаги или специальном бланке весь ход процесса построения гипотез, проведения экспериментов, выводы, сделанные по их итогам и т.д.

Преимущества методики:

- Скрупулезный процесс исследования.

- Возможность проверить истинность гипотез на практике.

Пример: Управляющий комитет ПС на площадке средних рядных двигателей ЯМЗ-530 Ярославского моторного завода «Группы ГАЗ» был посвящен методике решения проблем «одна за одной» на примере одного из самых нестандартных проектов. Группе руководителей предложили задачу: почему некоторые автовладельцы, хотя и крайне редко, жалуются на течь масла из двигателя? Один из дефектных двигателей был представлен для исследования. В ходе анализа проблемы руководители выдвинули несколько гипотез.

Первое предположение касалось несоответствия затяжки трубки подачи масла конструкторской документации. Однако эксперимент не выявил отклонений. Затем была проведена проверка, не отступают ли от технологического процесса слесари, но и здесь убедились: работники на сборочном конвейере действуют строго по правилам, а проблема оставалась.

Тогда один из членов проектной группы выдвинул гипотезу, что сама трубка подвода масла не соответствует конструкторской документации. Была проведена проверка детали с проблемных двигателей на контрольном приспособлении: действительно, трубка оказалась от другой модификации мотора. Возник вопрос: как она туда попала? Именно человеческий фактор стал слабым звеном – работники на складе путали трубки разных видов из-за их внешней схожести.

Тут же был разработан план корректирующих мероприятий. В первую очередь введена цветная маркировка трубок, на складе были разделены места для хранения трубок разных видов, а на сборочном конвейере вывешена визуализация изделий. На организацию доставки трубок по тянущей системе жестко под закладку и остальные мероприятия определили срок – месяц. И наконец, сформулировали стратегическое решение, которое должно исключить корень проблемы, – унифицировать трубки. К этому уже подключились конструкторы. Так руководители по методике «одна за одной» устранили редкий, но досадный дефект.

Дмитрий Шеполухин, директор по ПС ПАО «Автодизель» (ЯМЗ): «Ключевым моментом обеспечения качества является то, что оно создается на конкретных рабочих местах, и решить проблему возможно только на рабочем месте с помощью эксперимента. Методика решения проблем «одна за одной» как нельзя лучше позволяет найти коренную причину и предупредить возникновение и распространение дефекта».

Хотите повысить производительность на предприятии? Практические кейсы, советы, опыт предприятий в Альманахе «Управление производством»!

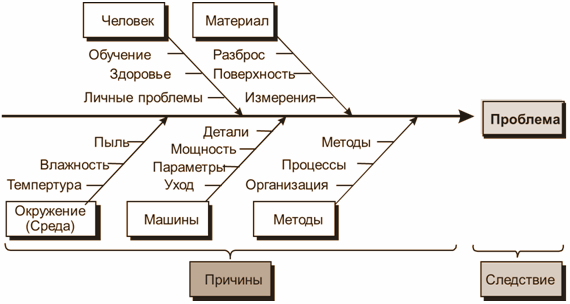

Диаграмма Исикавы

Диаграмма Исикавы, или причинно-следственная диаграмма, относится к одним из самых известных графических методов анализа и построения причинно-следственных связей в рамках методологии бережливого производства. Была разработана в начале 1950-х годов химиком Каорой Исикавой и названа позже его именем. Иногда ее называют диаграмма «рыбья кость» из-за внешнего сходства с рыбьим скелетом.

Первоначально методика применялась в рамках менеджмента качества для анализа проблем качества и их причин, но сегодня с ее помощью может быть решен широкий спектр конструкторских, технологических, технических, экономических, организационных, социальных, управленческих и других задач.

Суть подхода состоит в дифференцировании возможных причин проблемы по своему влиянию. Каждая из основных причин может быть в свою очередь разделена на более мелкие причины, которые соответственно могут разбиваться на еще более мелкие. Обсуждение проходит в рамках групповой (командной) работы при «мозговом штурме».

Построение диаграммы Исикавы происходит по следующему алгоритму:

1. Формулировка проблемы. Составление диаграммы начинается с внесения основных величин влияния: исходный пункт – это горизонтальная стрелка, направленная вправо, в острие которой размещают четко сформулированную проблему. К линии под наклоном стыкуют стрелки основных причин влияния на проблему.

2. Отображение факторов, влияющих на объект анализа, осуществляется следующим образом: к основной горизонтальной линии подводятся первичные стрелки-факторы, к которым, в свою очередь подводят стрелки-факторы второго порядка (влияющие на первичные) и т. д. до тех пор, пока все выявленные факторы не будут включены в диаграмму. Таким образом получают более мелкое разветвление. Последней стрелкой среди факторов обозначают «Прочие», так как всегда могут остаться неучтенные факторы.

Одним из способов группировки факторов является «6M’s+E», где к основным влияющим факторам относятся:

- Man (влияние человека).

- Machine (влияние оборудования).

- Method (влияние методов работы).

- Materials (влияние материалов, сырья, заготовок).

- Measurement (влияние измерительной системы).

- Management (влияние менеджмента).

- Environment (влияние окружающей среды).

Важно помнить, что возможные факторы не ограничиваются вышеперечисленными, могут быть и другие, более точно характеризующие объект анализа. Но эта модель дает основу для анализа и может использоваться на начальном этапе работы. В каждом конкретном случае Диаграмма Исикавы будет выглядеть по-разному.

3. Проверка полноты заполнения. Необходимо убедиться, действительно ли учтены все возможные причины. Посредством визуализации могут легко обнаружиться и другие.

4. Выбор наиболее реалистичных предположений о причинах. Не обязательно все факторы, включенные в диаграмму, будут оказывать сильное влияние на изучаемый объект. Потенциальные причины оцениваются в отношении степени их влияния на проблему. Затем устанавливается перечень причин с наибольшей реальной степенью влияния.

5. Проверка самых вероятных установленных причин на достоверность: посредством опроса специалистов в заключении анализируется, были ли выявлены истинные причины проблемы.

Важно: Перед применением метода необходимо определить состав команды и ответственного за руководство и координацию работ.

При изображении Диаграммы Исикавы важно обеспечить соподчиненность и взаимозависимость факторов. Для лучшей визуализации наименование факторов рекомендуется располагать в горизонтальном положении, параллельно центральной оси, независимо от наклона каждой стрелки; целесообразно названия объекта анализа и первичных факторов (групп факторов) поместить в прямоугольник.

Построение диаграммы Исикавы:

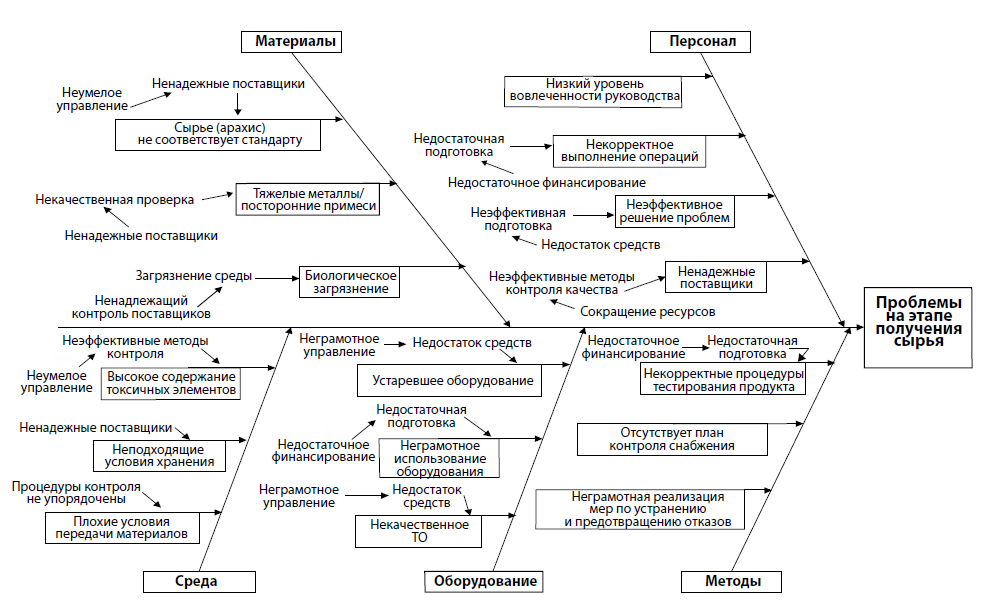

Диаграмма Исикавы для проблем на этапе получения сырья (изображение можно увеличить):

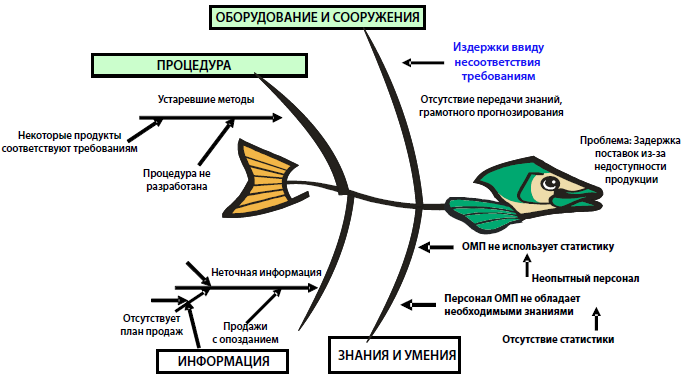

Определение первопричин задержки поставок, вызванных недоступностью товара:

Преимущества методики:

- Возможность систематического и полного определения причин проблемы и наглядного отображения их в графической форме.

- Анализ и структурирование процессов на предприятии.

- Стимулирует командную работу, помогает сосредоточиться на содержании проблемы, а не на ее внешних проявлениях, создает основу для дискуссии по разнообразным причинам проблемы.

- Сосредотачивает группу на поиске причин, а не симптомов.

- Легкость в освоении и применении.

Заключение

Современные производители действуют в крайне конкурентной среде, в которой скорость принятия решений имеет огромное значение. Но поспешность – враг успеха. Если действовать слишком быстро, велик риск ошибки, а в случае с устранением выявленных на производстве узких мест и несоответствий это значит потерять время, деньги, не решив – а возможно, и усугубив – проблему. Для того чтобы не действовать вслепую и не допустить ошибок, инструменты и методики, позволяющие избегать поверхностного подхода, предлагающие возможность смотреть в корень проблемы и определять ее истинную причину, должны быть в арсенале любого управленца.

Материал подготовлен на основании данных: 1) Наталья Сиднева, Метод «Пять почему»: Эффективное устранение проблем на УАЗе, «Панорама УАЗ», ноябрь 2016; 2) Михаил Седоков, Методика решения проблем «одна за одной»: Опыт Группы ГАЗ, «Время машин», сентябрь 2016; 3) Методы и инструменты улучшений. Диаграмма Исикавы, Стандарт ОАО «РЖД» от 2 июня 2009 г.; 4) Энциклопедия производственного менеджера, Деловой портал «Управление производством», 2016; 5) Положение по качеству для поставщиков Общества с ограниченной ответственностью «Курский аккумуляторный завод» и Общества с ограниченной ответственностью «ИСТОК+». 6) Официальный сайт ЯМЗ http://www.ymzmotor.ru/

Материал публикуется из ознакомительного номера Альманаха «Управление производством». Узнать больше об издании можно здесь: http://www.up-pro.ru/shop/almanach/

Содержание

- Опыт практического решения проблем на производстве

- 12.4.Типы производственных проблем и методы подготовки управленческих решений

- 12.5. Основные этапы процесса выработки решения

- РЕШЕНИЕ ПРОБЛЕМ УПРАВЛЕНИЯ НА ПРОИЗВОДСТВЕ

Опыт практического решения проблем на производстве

Каждый день работы производственных менеджеров разного уровня связан с постоянным решением возникающих проблем. Для того чтобы с этим успешно справляться, необходимо максимально быстро находить корневые причины возникновения сложностей и их устранять.

Вначале пару слов о важности темы как таковой. Каждый день работы производственных менеджеров разного уровня связан с постоянным решением возникающих проблем. Прямо начиная с утренней оперативки.

Производство это сложный механизм, который не может работать без проблем даже на высоко эффективных производствах. Такова реальность. Более того я бы сказал из опыта, что управление производством это и есть каждодневное решение проблем и внедрение системных мероприятий для предотвращения их повторного появления. В появлении проблем я не вижу ничего страшного – наоборот, это возможность стать лучше, эффективнее.

Для того чтобы с этим успешно справляться, необходимо максимально быстро находить корневые причины возникновения сложностей и их устранять. Зачастую причину возникновения проблемы путают со следствием – в этом случае проблема повторится снова. Это происходит в частности, когда менеджеры принимают решения не на основе объективных данных и фактов, а на основе мнений. Этого следует избегать. Иначе со временем количество нерешенных проблем будет нарастать как снежный ком и работа превратится в сплошное тушение возникающих «пожаров», т.е. старых и вновь возникающих проблем.

Итак, что нужно чтобы проблемы систематически устранялись и производство становилось лучше? В принципе просто – внедрить формализованный бизнес-процесс решения проблем. Слава богу, изобретать ничего не надо. Подходы уже существуют, их просто надо адаптировать к специфике собственного производства.

Мы применяли несколько – начиная от простого «5 Почему» и «Рыбьей кости» до более сложного и формального «Global 8D».

Пример из жизни. Крупное процессное производство, в течение дня уровень брака готовой продукции с 5% вырастает до 40-50% из-за систематического появления одного дефекта. Ситуация критическая. Что было сделано:

- введен усиленный контроль качества для предотвращения выпуска некачественной продукции

- создана кросс-функциональная команда для поиска корневой причины проблемы

- проблеме было дано четкое определение – тип, место появления, % продукции, пораженной дефектом, другие факты

- используя диаграмму «Рыбья кость» члены команды нарисовали возможные причины появления дефекта. Они были связаны с оборудованием, материалами, отклонениями от технологии.

- на основе возможных причин была собрана и систематизирована вся информация по процессу производства с целью ответить на вопрос – что изменилось?

- были выбраны 3 наиболее вероятные причины

- по порядку стали внедрять меры чтобы проверить выбранные 3 гипотезы (важно делать это дисциплинированным образом – то есть менять одновременно только один фактор, иначе ситуацию запутаете еще больше)

- меры не дали результатов, вернулись обратно к диаграмме «Рыбья кость» и статистическим данным технологического процесса

- выбрали еще 2 гипотезы (как считали менее вероятные), одна почти сразу отпала. При проверке уже 5-ой по счету выяснили что у одного из применяемых в технологии материалов вышел срок годности.

- заменили партию материала, проблема исчезла.

На все ушло почти 3 суток, очень сложных для всей команды производства. Вначале не могли поверить своим глазам – поставщик материала европейский, с отличной историей поставок. Уже позже выяснили что поставщик перевел поставки на другой завод который отправил нам просроченный материал.

Если бы мы положились на опыт и мнения, мы бы никогда не нашли истинную причину проблемы. Только последовательная работа по методике и анализ объективных фактов позволили это сделать.

Итак, что важно для эффективного решения проблем на предприятии необходимо:

- внедрить культуру постоянного совершенствования в том числе через эффективное решение проблем. Устраненная причина проблемы позволяет делает работу эффективнее, это должно становится стандартом

- обучить менеджмент и персонал методикам решения проблем

- внедрить формальный процесс решения проблем – 100% сотрудников должны быть вовлечены в этот процесс, включая рабочих

- постоянно убеждаться что процесс работает

- снова обучать и повышать квалификацию персонала по решению проблем

В процессе решения конкретной проблемы нужно:

- четко описать что ЕСТЬ проблема, и что проблемой НЕ является

- только КОМАНДА в состоянии быстро найти решение

- необходимо иметь под рукой всю необходимую информацию по производству (то есть иметь систему сбора и анализа)

- необходимо четко следовать методике – будут постоянные попытки отклониться и положиться на мнения, а не на факты. Решения принимаются только на основе ФАКТОВ

- все решения и результаты необходимо протоколировать

- все гипотезы необходимо проверять по очереди. При этом эксперимент должен быть четко описан.

- решение о корневой причине принимается только после успешной проверки гипотезы (наблюдения и подтверждения в течение заданного периода времени).

Эффективное решение проблем – один из основных столпов производственных систем успешных мировых компаний включая Тойота.

Источник

12.4.Типы производственных проблем и методы подготовки управленческих решений

Стандартная (или рутинная) проблема – отличается полной ясностью и однозначностью целей, затрат и самих решений. Процедура поиска решений осуществляется на основе заранее выработанных правил и методик. Расчеты одновариантны на основе нормативов. Например, определение потребностей в оборудовании, материала в зависимости от производственной программы.

Хорошоструктуризованная проблема – это количественно сформулированные проблемы, в которых существенные зависимости выяснены настолько хорошо, что они могут быть выражены в числах или символах, получающих в итоге числовые оценки. Для решения данных проблем используются экономико-математические методы. Например, поиск наилучшей загрузки производственных мощностей, разработка оптимальных режимов технологических процессов.

Слабоструктуризованные проблемы (или смешанные) – содержат как качественные, так и количественные элементы, причем первые – неопределенные — стороны проблемы преобладают. Подготовка решений осуществляется с помощью методов системного анализа. Например, создание новых производственных комплексов, техническое перевооружение производства, совершенствование организации управления крупным объектом.

Неструктуризованные проблемы – отличаются неопределенностью и неформализуемостью выбора курсов действий. Суждения, опыт, интуиция руководителей, квалифицированных специалистов приобретает решающее значение. Научные методы состоят в правильной организации экспертных опросов, квалифицированной подготовке данных.

12.5. Основные этапы процесса выработки решения

Для того, чтобы выработать какое-либо решение необходимы:

профессиональные знания для работы над проблемой;

формальные правила для выработки решения.

Для выработки всех решений осуществляются следующие этапы:

Выявление проблемы. Признаки, по которым можно судить о том, что существуют определенные проблемы, требующие решения, можно выделить в 2 группы:

принятое и реализованное ранее решение не дает ожидаемого результата (например, невыполнение плановых показателей указывает на наличие проблемы). Данные проблемы могут быть выявлены на любом уровне управления, функциональными подразделениями (плановый отдел, финансовый отдел, технологический отдел и т.д.), т.е. это обязанность руководителей линейных и функциональных служб;

возникли новые внешние и внутренние условия, которые ведут к изменению цели. Например, продукция на рынке имеет спрос ниже предполагаемого уровня, появились возможности улучшить технологический процесс, конкуренты выпустили новую продукцию и т.д.

Эти проблемы гораздо сложнее и не всегда фирма имеет возможность для систематического анализа изменения условий. Это объясняет необходимость выделения определенных сил в организации, которые должны обеспечить отслеживание действия факторов окружающей среды.

Анализ проблемы и постановка диагноза. Необходимо определить природу недостатков (причинно-следственные связи). Причины возникновения проблемы могут быть следующими:

первоначальный план действий был неудовлетворительным;

план действий был оптимальным, но его исполнение оказалось неудовлетворительным;

существенным образом изменились события как во внешней среде, так и внутри предприятия и текущие действия не отвечают новым требованиям – необходима смена целей.

Поиск вариантов разрешения проблемы. Прежде всего, выявляются ограничения по различным ресурсам, по системе законодательства. Затем разрабатываются альтернативные варианты на основе следующих подходов:

изучения прошлого опыта (как своего, так и чужого), литературы, изучения современной деятельности других организаций;

использования различных методов генерирования идей (мозговой штурм, метод аналогий, морфологический анализ, метод контрольных вопросов и т.д.;

объявления конкурса на решение проблемы;

привлечения сторонних организаций.

Очень часто вместо поиска наилучшего решения происходит перебор вариантов только до тех пор, пока не появится такой, который удовлетворяет определенному приемлемому минимальному стандарту. Крайне необходим спектр действительно отличающихся альтернатив, в том числе и рассмотрение возможности бездействия.

Оценка альтернатив и выбор наилучшего решения.Только после составления списка альтернатив следует переходить к их оценке, т.е. оценить достоинства, недостатки, возможные последствия (положительные и отрицательные). Оценка осуществляется в соответствии с ранее принятыми критериями, как количественного, так и качественного характера (например, социального – улучшение психологического климата в коллективе). При этом используются стоимостные оценки (прибыль), а также экспертные оценки. Широко используется метод бальных оценок. Очень часто выбирается не лучший вариант, а в связи со сложностью проблемы и большими ограничениями – «удовлетворяющий».

Согласование проекта решения. Этот этап необходим для реакции на принимаемое решение различных подразделений, а также более полного выявления всех возможных последствий решения. Для этого:

составляется перечень подразделений предприятия, на деятельность которых может повлиять это решение;

в подразделениях подготавливаются замечания и предложения по сути решения;

замечания и предложения рассматриваются в том органе управления, который готовил это решение и если замечания обоснованы – то вносятся коррективы.

Утверждение решения – это одобрение одним лицом или группой лиц, которые имеют на это официальное право, и юридическое закрепление акта принятия решения (подпись документа, выпуск приказа или постановления).

На окончательное рассмотрение и утверждение представляется полная документация, характеризующая ожидаемую эффективность решения.

7. Подготовка решения к реализации (зачастую этому этапу не придается должное значение) – введение промежуточных сроков выполнения отдельных работ до исполнителей и т.д.

8.Организация выполнения решения – обратная связь:

Условия для успешной реализации решения создаются в период его подготовки и принятия. В самом решении предусмотрено, кто, где, когда и каким образом выполняет отдельные задачи.

Решение должно доводиться до исполнителей, разъясняться персоналу, пропагандироваться. Всегда необходимо живое слово по доведению смысла и значения, последствий выполнения и невыполнения решения. Пропаганда решения должна быть тем шире, чем более широкий круг лиц задействован в его выполнении. В процессе управления часто встречаются случаи, когда в процессе своего движения до исполнителя решение постепенно искажается, неправильно интерпретируется. Необходимо следить за тем, как происходит процесс истолкования решения.

Во многих случаях требуется обучение новым методам работы.

Организация контроля за выполнением решения (обратная связь): своевременно выявлять отклонения от заданной программы, принимать меры по устранению наметившихся отклонений. Практическая трудность состоит в том, что приходится контролировать ход выполнения многих решений.

Обратная связь состоит в обеспечении корректировки решения в процессе его реализации по причине: плохой организации выполнения решения; серьезных изменений в обстановке; ошибками, допущенными в самом решении. Корректировка также может быть связана с появлением более благоприятных условий, а также появлением более благоприятных решений.

При неблагоприятной ситуации возможно прекращение выполнения решения.

Источник

РЕШЕНИЕ ПРОБЛЕМ УПРАВЛЕНИЯ НА ПРОИЗВОДСТВЕ

Управление производством представляет собой сложную систему, замкнутый цикл последовательных этапов решения управленческих проблем. В ходе производственного процесса постоянно возникают эти проблемы в области технологии производства, психологических или экономических аспектов взаимоотношений в производственных коллективах, в области финансов, материально-техническом обеспечении производства, сбыте продукции и других. Основанием для обнаружения управленческой проблемы является информация о состоянии всех участков деятельности производственной системы. Отсутствие четко налаженной информации о функционировании всех участков производства не позволяет своевременно выявить возникшие недостатки в работе и выработать решение по их ликвидации [1].

Большинство производственных предприятий во всем мире, ежедневно сталкиваются с разнообразными задачами, анализ и эффективное решение которых, обеспечивает устойчивое и конкурентоспособное положение предприятия на рынке. Работа производственных менеджеров разного уровня связана с постоянным решением возникающих проблем. Для того чтобы с этим успешно справляться, необходимо максимально быстро находить корневые причины возникновения сложностей и их устранять. Управление производством это и есть каждодневное решение проблем и внедрение системных мероприятий для предотвращения их повторного появления. Нужно внедрить формализованный бизнес-процесс решения проблем, адаптировать его к специфике собственного производства.

Итак, для эффективного решения проблем на предприятии необходимо:

— внедрить культуру постоянного совершенствования через эффективное решение проблем. Устраненная причина проблемы делает работу эффективнее, это становится стандартом.

— обучить менеджмент и персонал методикам решения проблем;

— внедрить формальный процесс решения проблем – все сотрудники должны быть вовлечены в этот процесс;

— обучать и повышать квалификацию персонала по решению проблем.

В процессе решения конкретной проблемы необходимо иметь под рукой всю необходимую информацию по производству (иметь систему сбора и анализа) и четко следовать методике, все решения и результаты протоколировать.

Также важно уделить внимание проблеме управления сбытом. Как правило, предприятия хорошо знают своих текущих контрагентов, при этом слабо владеют информацией о рынке сбыта своей продукции в других регионах, не говоря уже о целенаправленном изучении тенденций развития рынка сбыта. Пока ситуация на рынке стабильна – все нормально, но как только появляются новые конкуренты – появляются проблемы со сбытом. Для производственных предприятий характерна фокусировка внимания на процессе производства продукции, как наиболее сложном в техническом плане. Однако в современных условиях сбыт продукции в полном объеме гарантировать невозможно, и если на предприятии нет хорошего коммерческого директора, оно просуществует недолго.

На многих предприятиях наблюдается недостаток оборотных средств и высокая кредитная нагрузка. Как минимум, это мешает предприятиям финансировать собственное развитие и модернизацию производства, а как максимум – проблемы с элементарной закупкой сырья для производства продукции. Причины возникновения такого рода проблем коренятся в просчетах при управлении финансами и в отсутствии достаточного объема выручки. А это зависит от проблем в области маркетинга и сбыта, от того, что не было налажено полноценного управленческого учета и бюджетирования.

Проблемы в области финансового обеспечения несут за собой и еще одну проблему – низкую заработную плату работников и невозможность привлечь и удержать квалифицированные кадры.

Многие компании для решения проблем переходят на программное решение, основанное на сервисно- ориентированной архитектуре (SOA) и использование ERP-систем. Они позволяют повысить итоговую прибыльность за счет сокращения потерь внутренних процессов. Системы работают в режиме реального времени и позволяют повысить эффективность всех подразделений компании, контролировать запасы, проводить прогнозирование и календарное планирование.

Также эффективна технология управления производством посредством системы класса MES, связывающей воедино технологический процесс и бизнес уровни управления предприятием в единый информационный комплекс, решая при этом множество важнейших для промышленного предприятия задач. Однако максимальный эффект от использования всех автоматизированных систем, присутствующих на предприятии, можно получить только при создании единого информационного пространства, с помощью которого все системы могут оперативно и своевременно обмениваться информацией.

Используя системы управления ресурсами предприятия, ориентированные на предприятия производственного типа, а именно, поддерживающие основные бизнес-процессы производственного предприятия, такие как объемно-календарное и оперативное планирование, учет производства на рабочих местах (MES-интерфейсы), интеграцию с системами конструкторско-технологической подготовки производства, можно добиться решения множества типичных проблем и задач на различных уровнях управления предприятием. Можно сократить производственные издержки, складские запасы готовой продукции, запасы сырья и материалов, сократить незавершенное производство, планируя производственные заказы так, чтобы сократить время ожидания их в очереди на обработку на следующей стадии, повысить производительность за счет оптимального использования всех занятых в производстве единиц оборудования и улучшить качество обслуживания клиентов [2].

Итак, с помощью технологий, оптимизирующих процессы внутри предприятия, обеспечивающих быстроту и точность обмена информацией, руководство любой производственной компании имеет высокие шансы добиться успеха в конкурентной борьбе на мировом рынке, расширить географию деятельности, выбрать наиболее удачную стратегию и устранить неэффективные звенья в цепочке поставок предприятия. Средством достижения лидирующего положения в отрасли является координация сложных взаимосвязей, определяющих предложение, спрос и реализацию намеченных планов, которые обеспечивают достижение новых, передовых уровней экономической деятельности.

1. Серебренников Г. Экономические аспекты организации производства: учеб. пособие. – Тамбов: Изд-во Тамб. гос. техн. ун-та, 2012. – С. 180.

2. Родионова В.Н., Туровец О.Г. Организация производства и управление предприятием. – М.: ИЦ РИОР, 2015. – 128 c.

Источник

В чем разница между препятствием и возможностью? В нашем отношении. У каждой возможности есть сложность, равно как и у каждой сложности есть возможность. (Сайдлоу Вакстер)

Проблемы российских предприятий, подходы к их решению, причины проблем

А.Л. Шестаков

В настоящее время существует пропасть, которая разделяет применяемые сегодня подходы при решении проблем управления предприятиями от понимания того, какие подходы реально приведут к повышению эффективности систем управления.

Автор ставит перед собой цель проследить зависимость между следующими группами явлений:

- проблемами российских предприятий, которые директора называют основными;

существующими подходами в решении проблем управления предприятиями;

истинными причинами болезней предприятий, лечение которых реально привело бы к положительным результатам.

Наглядность такого сопоставления хорошо представлена в таблице, где перечислены проблемы и подходы к их устранению.

Будучи ведущим экспертом премий Правительства РФ в области качества, автор побывал в течение 1998-1999 гг. более чем на 20 предприятиях (большинство промышленных, несколько предприятий, оказывающих услуги), расположенных на Урале, в Сибири, Поволжье, Санкт-Петербурге, Подмосковье и Москве численностью от 300 до 3-8 тыс. работников.

Руководители этих организаций – лучшие директора в России, поскольку возглавляемые ими предприятия удержали объемы выпускаемой продукции на прежнем уровне, а по некоторым направлениям даже увеличили объемы продаж. Усредненный портрет современного российского директора, возглавляющего успешное предприятие, следующий: умный, болеющий за свое предприятие, опытный, великолепно разбирающийся в технологиях своего производства.

В начале нашей беседы директор обычно не допускает даже мысли о возможности существования управленческих ошибок на его предприятии, он сетует исключительно на правительство, на поставщиков, на своих рабочих, на отсутствие нормальных законов в России. После обсуждения конкретных случаев некачественной работы его предприятия и, в частности аппарата управления, он соглашается с тем, что недостатки в системе управления есть, но утверждает, что хорошо знает проблемы и их причины, полон уверенности, что разберется с теми из них, которые в его силах. Желание директора скрыть проблемы своего предприятия от стороннего взгляда столь естественное и сильное, что вызывает уважение. Иногда, правда, трудно отделаться от ощущения, что это желание того же рода, что и у студента, который стремится скрыть от преподавателя свой уровень непонимания предмета.

Например, многие российские руководители считают отсутствие оборотных средств одной из основных причин всех своих проблем и пытаются лечить ее путем поиска инвестиций или новых заказов. Но на всех этих предприятиях, без исключения, идет значительное дублирование различных операций и функций, а также постоянное пересечение деятельности различных подразделений. По некоторым направлениям деятельности вовсе не учитываются расходы, например, ни разу еще не видел, чтобы где-нибудь в России подсчитали эффективность работы отдела качества или отдела маркетинга. При таком разбрасывании ресурсов, при издержках, которые позволяют себе российские предприятия, никакие оборотные средства не помогут. В российской экономике продолжает действовать принцип натурального хозяйства. Предприятия во времена административно-командной системы заводили вспомогательные производства для того, чтобы обезопасить себя от низкого качества продукции смежников, быстрее и в нужном количестве получать требуемые комплектующие. Сегодня ситуация изменилась, но предприятия не считают эффективность вспомогательных производств, а потому не знают, какие придется закрывать, а какие надо оставить.

Предприятие, получив долгожданные финансовые средства, тратит их на нужды, кажущиеся первоочередными, заключает договоры, не вчитываясь в их текст, не видя в них двусмысленностей и грамматических ошибок. (Первоочередными для руководителей являются расходы на те мероприятия, которые отмечены в 3-м столбце таблицы.) Все руководители уверены, что решить возникшие проблемы в арбитражном суде практически невозможно, жалуются на трудность взимания долгов с неплательщиков, на недобросовестность партнеров, не задумываясь о том, что само предприятие тоже может что-нибудь сделать для уменьшения числа неплатежей, для повышения своевременности платежей.

Фраза из реальной Политики в области качества от 1999 г. одного российского предприятия:

<С целью обеспечения гарантий уровня качества выпускаемого оборудования, отвечающего применению и удовлетворению всех требований покупателя, а также правилам и требованиям экологичности и безопасности, действующим в странах, с которыми у России в целом и нашего предприятия в частности имеются деловые отношения, предприятие разработало эффективную систему управления качеством оборудования, практически независимую от производства>.

| № п.п. | Проблемы в формулировке руководителей | Подходы и методы, применяемые для устранения этих проблем | Реальные причины проблем |

|---|---|---|---|

| 1 | Ухудшение качествакомплектующих и материалов, поступающих от поставщиков | Введение 100%-ного входного контроля. Внедрение системы оценки поставщиков, попытки ранжировать поставщиков | Отделы снабжения предприятий находятся вне систем управления. Отсутствует сотрудничество с поставщиками по созданию у них эффективных систем качества для повышения качества их продукции и снижения ее себестоимости |

| 2 | Слабая подготовка руководителей различных уровней в вопросах менеждмента. Недостаток менеджеров | Курсы общего менеджмента. Подбор новых менеджеров | Отсутствие четких требований к результатам работы менеджеров. Контроль управленческой деятельности проводится от случая к случаю |

| 3 | Отсутствие управленческого учета. Деятельность аппарата управления непрозрачна. Автоматизация привела к лишним неоправданным расходам | Автоматизация финансовохозяйственной деятельности предприятий с помощью своих программистов либо с помощью приобретения информационных технологий | Бизнес-процессы не описаны, не определены ключевые процессы. Предприятия не ориентированы на управление процессами. Не определены все виды расходов, нет системы учета издержек. Система учета <затрат на качество> не соответствует требованиям: не подсчитаны многие типы затрат на <плохое качество> |

| 4 | Недостаток оборотных средств | Создание дочерних фирм. Оптимизация налогообложения. Поиск инвестиций. Продажа и сдача в аренду недвижимости и оборудования | Неэффективная система управления качеством. Дублирование операций, функций и производств порождает чрезмерные расходы, невероятные издержки |

| 5 | Постоянный пересмотр организационной структуры не приводит к положительным результатам | Создание новых отделов, дробление или укрупнение существующих подразделений | Принципы управления не пересмотрены. Используется на всех российских предприятиях самый неэффективный тип организационной структуры – функциональный |

| 6 | Уменьшение числа потребителей некоторых видов продукции | Усиление отдела сбыта. Сертификация системы качества по ИСО 9001. Поддержка убыточных производств за счет бюджетов различного уровня | Незнание предприятием проблем и пожеланий своих потребителей. Отсутствие обратной связи с потребителями. Не определены: полный перечень потребителей; все типы продуктов предприятия; секторы и рыночные ниши, занимаемые продукцией |

| 7 | Нечетко определена ответственность руководителей | Разработка матрицы ответственности на основе существующей организационной структуры | Не определены и не измеряются количественные и качественные показатели деятельности менеджеров. Не установлены требования к работе управленцев |

| 8 | Неравномерное распределение ресурсов среди подразделений и направлений деятельности | Волюнтаристическое администрирование при перераспределении ресурсов между расходами различных подразделений | Борьба отделов друг с другом за ресурсы. Отсутствуют учет и контроль расходования ресурсов по различным направлениям деятельности предприятия |

| 9 | Оборудование изношено и морально устарело | Приобретение нового оборудования | Не измерена производительность существующих производственных участков и оборудования. Не исследуется предполагаемая эффективность закупаемого оборудования |

| 10 | Длительный цикл разработки новой продукции | Приобретение информационных технологий в области проектирования | Проектный стиль управления неизвестен. Отсутствует практика управления процессами |

| 11 | Низкие цены на продукцию российских предприятий. Выпуск морально устаревшей продукции | Создание отдела маркетинга для поиска потенциальных клиентов. Проведение выставок и издание рекламных материалов | Длительный цикл разработки новой продукции. Эффективность рекламных мероприятий не прогнозируется, не оценивается |

| 12 | Руководство предприятия не является дружной командой | Тренинги и деловые игры с целью образования команды руководителей | Цели руководителей различны и не согласованы. Отсутствует стратегия предприятия |

| 13 | Недостаток у работников информации о деятельности их предприятия | Приобретение информационных технологий для автоматизации документооборота | Отсутствие обратной связи с персоналом. Руководство не знает об информационном голоде сотрудников. Отсутствует практика учета мнений персонала |

| 14 | Частая смена посредников-поставщиков | Постоянный поиск новых поставщиков | Отсутствует контроль собственников предприятия за процессами закупок |

| 15 | Неплатежи | Взаимозачеты. Бартер. Внедрение заменителей денег | Редко и не полностью проводится <анализ контракта>. Неэффективная организационная структура не позволяет оперативно принимать решения и управлять ситуацией |

| 16 | Плохие законы, слабое правовое поле. Всевластие надзорных, регулирующих, а также сертифицирующих органов. <Ограничительные> законы зарубежных рынков по отношению к российской продукции | Считается почти невозможным решить эту проблему на уровне предприятия. (АО <Планета> из Новгорода имеет три сертификата на свою систему качества от трех разных органов – двух российских и одного зарубежного) | Отсутствие культуры работы с текстами различных документов. Отношение к документированию как к процессу, который не стоит смешивать с непосредственной деятельностью. Допустимо руководителю не информировать персонал по основным вопросам. Отсутствуют попытки решить проблемы до их возникновения, например, ИСО 9001:2000 будет внедряться в России с таким опозданием, которое окончательно закроет для России экспорт продукции |

| Следующие проблемы, на первый взгляд, не связанные между собой, являются следствием всех вышеперечисленных, но руководители часто называют их как факторы, которые мешают развитию системы управления: <низкое качество продукции – это низкая цена, что приводит к очень маленькой заработной плате у рядовых сотрудников предприятия. Из-за низкой зарплаты работники не могут участвовать в деятельности по повышению качества продукции, саботируют процессы создания систем качества предприятий> | |||

| 17 | Низкое качество выпускаемой продукции | Поиск инвестиций. | Соотношение доходов и ответственности у рабочих и руководителей обратно пропорционально, что не позволит повысить качество выпускаемой продукции, не даст построить эффективную систему управления предприятием |

| 18 | Российские работники недовольны, прежде всего, низкой зарплатой, из-за чего и не хотят повышать качество продукции | Приобретение нового оборудования. Поиск новых заказчиков. Ужесточение контроля изготовления продукции |

Такого рода творчество можно найти во многих документах. Любой российский работник знает, что <документ существует сам по себе, а работа – сама по себе>. Такие же странные фразы можно найти в любом тексте договора между российскими предприятиями. Объединяет любую политику по качеству и любой договор в России то, что эти документы не влияют на производство и не нужны персоналу, что великолепно отражает цитируемая фраза.

Рассмотрим таблицу соответствия причин, подходов и проблем. Некоторые проблемы одновременно являются причинами других проблем, они расположены в разных столбцах и в разных строках таблицы. Проблемы помещены в таблице в случайной последовательности, задача определения приоритетов проблем автором пока не поставлена. Перечень проблем, скорее всего, неполон, поскольку в таблице помещены только те из них, которые чаще всего звучали из уст руководителей. Автор не дает оценок эффективности методов и подходов, помещенных в 3-м столбце таблицы. Отличия между иллюзиями руководителей в вопросах улучшения систем управления (2-й столбец) и эффективными подходами (3-й столбец) предлагаю определять самим читателям.

В таблице сосуществуют понятия <система качества> и <система управления>, так как сегодня при обсуждении вопросов управления качеством говорить можно и нужно уже не о <системе качества>, а более широко о <системе управления предприятием>. Любые управленческие проблемы касаются сегодня вопросов управления качеством. Вся деятельность по созданию и развитию систем качества предприятий сливается с развитием систем управления этими предприятиями.

Отсутствие поддержки отечественного производителя со стороны правительства и парламента, как проблема наших предприятий, которую руководители называют одной из основных, не имеет отражения в таблице. Это серьезная проблема, но ее решение находится не на уровне предприятий.

Сегодня руководители мыслят только в категориях 2-го столбца таблицы. Во время бесед с ними я пытался рассказывать о наличии подходов иного рода, но ни разу не был понят. Улучшение систем управления происходит исключительно с помощью старых, непроверенных методов, которые никогда еще никому не помогали.

Сегодня российские руководители управляют людьми и деньгами, и не знают, что их управление будет эффективным только тогда, когда они будут управлять процессами и проектами. Управление процессами и проектами, без которых немыслимы эффективные системы управления во всем мире, порождены рыночными отношениями, равноправной конкурентной борьбой.

Далеко не во всех отраслях промышленности в России существуют рыночные отношения. Не все российские предприятия поставлены в условия равной конкуренции. Такое неравенство приводит к следующим результатам:

- предприятия, которым вместо реальной помощи оказывается спонсорство (например, столичным автозаводам), совершенно не заинтересованы развивать свою систему управления, и не делают многого из того, что отмечено в 3-м столбце таблице;

монополисты занимаются только тем, что отмечено во 2-м столбце таблицы;

все остальные предприятия фактически находятся в жесточайших рыночных условиях, имеют стимул для развития своих систем управления, первыми начнут применять отмеченные в 3-м столбце подходы.

В любой точке земного шара невыполнимая задача – внедрение эффективных систем управления при отсутствии конкуренции. Поэтому системы управления некоторых московских промышленных предприятий, которым власти изо всех сил помогают не закрывать убыточные производства, заметно отстают в своем развитии от систем управления аналогичных предприятий других российских городов. Региональные власти, если и хотят поддержать местное неэффективное предприятие, то не могут этого сделать из-за отсутствия средств, что приводит к более интенсивному освоению современных методов управления в провинции по сравнению с некоторыми московскими предприятиями.

Существующие в России системы управления неэффективны, а существующие подходы по улучшению систем управления абсолютно неэффективны. Проблемы российских предприятий никогда не будут решены при нацеленности системы управления на устранение следствий, а не истинных их причин.

Зарубежные предприятия непрерывно модернизировали свои системы управления на протяжении достаточно длительного времени, последовательно решая вопрос за вопросом, проблему за проблемой. Российским предприятиям сегодня предстоит решить несколько более сложную задачу: одновременно улучшить систему управления по всем направлениям, в первую очередь, изменяя принципы управления. Придется применить все подходы одновременно, сделать ЗАЛП всеми известными миру инструментами по всей системе управления.

Практика показывает, что в начале деятельности по улучшению неэффективных систем управления сразу можно достичь очень хороших результатов, позволяющих быстро изыскать ресурсы для продолжения более затратных вложений в улучшение систем управления. Затраты и издержки на российских предприятиях так велики, что простой контроль некоторых управленческих операций дает фантастический эффект.

Таким образом, надо:

- начать с контроля системы управления;

получить в начале стартовые ресурсы для более глубокой перестройки системы управления;

планировать одновременные улучшения по всем запущенным управленческим проблемам.

В ситуации одновременного применения всего арсенала менеджмента есть свои плюсы для российской промышленности, поскольку мы обладаем информацией о некоторых ошибках зарубежных фирм, совершенных на пути улучшения систем управления, и российские предприятия должны учесть этот опыт.

Осуществить такой залп и учесть мировой опыт предприятия смогут только при помощи высококвалифицированных консультантов по вопросам управления.

Заключение

Для достижения современного уровня управления необходимо использовать адекватную консультационную помощь, позволяющую быстрее устранять истинные причины управленческих проблем. Спрос российских предприятий на управленческое консультирование невелик, и единственное, что про него можно сказать, он немного начал расти после августа 1998 г.

Консультационные фирмы в России есть, но они занимаются тем, что помогают устранять не причины, а следствия. Зарубежные консультационные фирмы нам сегодня не помогут, хотя применяемые ими подходы обозначены в 3-м столбце, но мы не готовы сегодня к восприятию новых методов. Невозможно в одночасье перестроиться и начать применять подходы иного уровня. Мы не сможем быстро осуществить такое превращение. Нам, как минимум, нужно время на осмысление того, что существующие принципы управления необходимо пересмотреть. К тому же управленческое консультирование в условиях, когда соотношение доходов работника к его ответственности обратно пропорционально такому же соотношению у руководителя, не может принести эффекта и является затратным мероприятием.

Осталось немного времени до того момента, когда число промышленных рабочих уменьшится в России в несколько раз (за счет ухода на пенсию работающих и отсутствия притока новых рабочих), произойдет реструктуризация промышленности, мы потеряем некоторые отрасли промышленности. Произойдут изменения, которые по своим последствиям окажутся более значительными, чем последовавшие за уничтожением российского крестьянства в середине ХХ в.

Продолжая решать проблемы с помощью неверных подходов, мы приведем не только промышленность в иное качественное состояние. Общество российское претерпит серьезнейшие изменения. Изменится культура, которая сегодня во многом сформирована индустриализацией страны. Мы будем долго расплачиваться за неверные предыдущие решения. Продолжая применять в области управления нерезультативные подходы, мы придем к разрушению некоторых отраслей промышленности, которые были в свое время построены на костях крестьянства. Уничтожение крестьянства в свое время также произошло из-за решения проблем несоответствующими методами.

Иными словами, все не так серьезно, как кажется автору, все гораздо серьезнее.

Объявляется коренной пересмотр принципов управления!

Подготовлено по материалам РИА “Стандарты и Качество”

Также на сайте:

Примут ли российские предприятия новую версию МС ИСО 9000?

Причинно-следственная диаграмма: целесообразно идти дальше

Мы посмотрели на металлообработку со стороны материалов, со стороны заготовительных участков, со стороны проектировщиков и конструкторов. Конечно, каждая из этих сторон гораздо обширнее и многограннее, чем я смог осветить в своих статьях. Про них можно написать целую серию статей, но сегодня я хотел бы поговорить о самом процессе металлообработки и людях, участвующих в этом процессе. Поговорим о проблемах, с которыми сталкиваются производства и коллективы.

С какими же проблемами постоянно сталкиваются производства? К сожалению, как показывает практика, и как показывают прошлые статьи, это «человеческий фактор». Нехватка ответственных и профессиональных специалистов приводит к провалу сроков, браку, поломкам оборудования, травмам. Кто же участвует в процессе металлообработки со стороны производства? Первыми в работу включаются программисты, за ними наладчики, операторы и контролёры ОТК.

В общении с программистами мои знакомые и коллеги всё чаще сталкиваются с тем, что люди, занимающиеся программированием, полностью доверяются программам, установленным на компьютерах на производстве. И совершенно не учитывают особенности оборудования производства, металлорежущего инструмента, оснастки, иных производственных процессов, особенности того или иного материала. Нет, программисты безмерно доверяют тому, что выдает постпроцессор. Простите, но опыт показывает, что ни один постпроцессор не выдаёт программу для ЧПУ, которую бы не надо было редактировать. Причём не в плане оптимизации, а в плане самой структуры и правильности выполнения. И в итоге результат, который можно было бы получить за 5…10 кадров занимает 100…200…1000 кадров программы. И не для кого не секрет, что внести изменения или исправить ошибки в 5-ти кадрах гораздо проще, чем в 1000.

А бывает и так, что программисты не могут прочитать полученный код, так как ничего в нём не понимают.

На одном большом заводе в Перми мой знакомый столкнулся с тем, что процесс фрезерования резьбы М20 на глубину 40 мм однорядной резьбовой фрезой занимал в программе 8000 кадров. А движение фрезы представляло собой линейной перемещение по 3-м координатам. То есть вместо окружности фреза перемещалась по траектории многогранника. Да, с очень короткими гранями, но многогранника. И самая большая проблема была не в том, что резьба была не круглая, а в том, что от такого массива информации станок периодически просто останавливался в середине процесса и ломал инструмент. И это на современном станке, на котором есть циклы резьбофрезерования, занимающий 1-у строку.

Ещё один пример. Для нужд производства попросили сделать в трёх прямоугольниках металла паз шириной 17 мм и глубиной 22 мм. И вместо того, что бы прямо на стойке ввести 6-ть однотипных строк кода, потратив на это минут 5…10, наладчик нарисовал 3D модель, вывел программу, загрузил её на станок, отработал. И это только звучит коротко. Сам процесс занял 1,5 часа.

И это постоянный процесс. Огромное количество времени уходит впустую.

К чему я это всё? Расстраивает, что под давлением современных технологий многие просто забывают о собственной голове, собственных знаниях и опыте.

За программистами идут наладчики. К сожалению, очень часто люди, отвечающие за наладку станков, так же слепо доверяют программам и программистам. И не хотят думать своей головой. И опять, это не касается оптимизации а относится к простой отработке первой детали. Наладчики получают перечень инструмента, зачастую написанный на бумажке (и почему, ведь программы могут выдать этот перечень, и даже с параметрами по вылету инструмента) и рекомендации по оснастке.

И большая удача, если наладчик успевает заметить ошибки в программе или инструменте, а если нет? Из недавнего. Наладчик спросил у программиста «какую центровку необходимо поставить для разметки под отверстия?». Программист ответил «любую». В результате, в процесс отработки попала фреза 90 диаметром 10 мм. А ось отверстия располагалась на расстоянии 3 мм от стенки кармана. И если бы наладчик не остановил станок, то работа последних 3-х часов пошла бы прахом.

И я могу это понять. Очень часто программисты очень тяжёлые в общении люди. Зачастую они на 100 % уверенны в своей правоте и любое мнение, отличающееся от их мнения, принимается в штыки.

Другой мой знакомый программировал станки с ЧПУ и делал очень сложные детали на токарных автоматах продольного точения, с приводным инструментом, и не использовал при этом ничего сложнее блокнота на компьютере. И делал это очень быстро. Но как, спросите Вы? Просто он создал и использовал базу однотипных элементов, которые необходимо было лишь слегка скорректировать под конкретную деталь. Очень часто использовал переменные в больших программах, в результате чего, было достаточно изменить 2…3 параметра, и программа изменялась полностью под нужные условия.

Уверен, что никто не будет спорить с тем, что подавляющее большинство обработок однотипны, многие операции заложены в ЧПУ станка в виде циклов как на фрезерных, так и на токарных станках.

Любой может создать базу однотипных подпрограмм, перечень фиксированного и настроенного инструмента, готовые программы для определённых элементов и т. д.

Ещё пример. В программе используется огромное количество кадров и разных инструментов и постпроцессор выдал почти в каждой строке отдельную подачу. И в место того, что бы исправить подачу в начале работы конкретного инструмента, наладчику пришлось лезть в компьютер и переписывать программу по новой. В итоге простейшее действие превращается в целое приключение.

Дальше в работу включаются операторы. И ситуация ещё больше усугубляется. Почти всегда операторы боятся спорить с наладчиками и программистами. Мало опыта, мало знаний, мало авторитета. Но от них чаще всего требуется правильно выполнять свою работу (последовательность действий) и проверять готовые изделия. И вот тут та и случается беда. Всё, от железной коробочки для конфет до деталей авиационной промышленности необходимо контролировать на линии, при производстве, регулярно и правильно. И если этого не делать, то получается так, как говорит один мой знакомый «первая и последняя детали годные, а всё что между – брак». ОТК превращается из контролирующего органа в бракующий. А всё что сделано, идет в изолятор брака.

Это происходит потому что инструмент изнашивается, и никто не следит за его состоянием. Поломанный инструмент меняют не на такой же, а на похожий,и никто не проверяет результат после поломки и т. д.

И самый-самый последний рубеж между производителем и потребителем – это выходной контроль качества. Входной контроль качества у потребителей зачастую более-менее налаженный и ответственный, ведь никто не хочет платить за некачественные изделия. А вот выходной….. порой просто шокирует. Ещё один случай. Я лично был свидетелем беседы на одном крупном автомобильном заводе. Беседа происходила между двумя контролёрами ОТК, молодой девушкой и дамой в возрасте.

Молодая девушка, с лёгкой паникой:

– сегодня такая ужасная смена, на линию идут бракованные кольца, что же мне делать…..

И дальше последовал ответ, который прояснил для меня причины проблем нашего автопрома и при этом поверг в шок.

Женщина в возрасте, умудрённая опытом:

– ну, у тебя же конвейер идёт, ты же не можешь конвейер останавливать, пропускай.

Заказы на металлообработку и каталог предприятий Prom-market.com

Юлия Хачатурян, генеральный директор NIKA, RISK PLAN

«Справочник экономиста» № 3, 2016

Проблема 1

План не выполнен, потому что не укомплектован штат Очень много лет назад автору данной статьи пришлось работать на крупном производственном предприятии. Отдел там кадров занимался подбором персонала и оформлением кадровой документации. А вот что касается участия отдела персонала в разработке системы мотивации, то она, по мнению заместителя директора предприятия персонала, должна была заключаться в убеждении рабочих в том, что «не в деньгах счастье и как хорошо работать за символическую плату, ведь в жизни есть и иные ценности, о которых надо работникам и рассказать». В результате каждую неделю на производственной планерке выяснялось, что «план опять не выполнен», а не выполнен он потому, что «отдел кадров не набрал работников».

Решение На самом деле понятно, что вопросы, связанные с размером заработной платы, установлением системы мотивации (как материальной, так и нематериальной) не такие простые. Сегодня у меня своя компания и мне не раз приходилось сталкиваться с «элитными», каковыми они себя считают, кандидатами, которые хотят получать в разы больше, чем та прибыль, которую они могут принести. Разговариваешь с ними и понимаешь, что они несколько оторваны от реальности и не понимают, что доплачивать им за украшение нашей компании своим присутствием никто не будет. С другой стороны, и неслыханная жадность (когда работник приносит деньги, а работодатель хочет, чтобы он трудился практически бесплатно) до добра никого тоже еще не доводила. Можно сколь угодно долго рассказывать о значимости нематериальных ценностях вашему работнику, но, если он работает полную рабочую неделю, и при этом не может на полученные деньги приобретать для себя необходимое, полноценно отдыхать и пр., надо быть готовым к тому, что текучка у вас будет постоянная, а план перманентно не будет выполнен. Стоит обратить внимание на то, что, как правило, на производстве наиболее эффективной является система материальной мотивации, когда работник получает одну часть заработной платы фиксированную (оклад или часовую ставку), а другая зависит от выполнения общего плана или плана отдела (бонусы, премии). В таком случае у работников, как правило, есть мотивация выполнить план и просьба начальника цеха выполнить частично работу за не вышедшего сотрудника, как правило, не вызывает возмущения и сопротивления.

Проблема 2 Штат укомплектован, но сотрудники периодически не выходят на работу и возникает проблема, кем их заменить На предприятии после долгих поисков на среднюю заработную (ее нельзя было отнести ни к большой, ни к маленькой) удалось найти талантливого наладчика. Однако уже через месяц он появился в отделе кадров с заявлением об уходе. Причиной демарша, как выяснилось, был тот факт, что в случае невыхода работника цеха на работу на его место просили встать этого наладчика, что его не устраивало. Так как последние поиски специалиста его квалификации на эту среднюю заработную плату заняли месяца три, отдел кадров поинтересовался у заместителя директора, нельзя ли уговорить его остаться на работе, а начальника цеха попросить решать проблемы замены другим способом. Ответ был следующим: «Но ведь и сама начальница цеха встает на конвейер, если работник отсутствует. А она по должности выше наладчика. Что я ей скажу? Сказать, что несправедливо привлекать наладчика к работе на конвейере было бы несправедливым по отношению к ней». В результате наладчик уволился и помимо нерешенных проблем с заменой персонала возникли еще и проблемы с поиском нового наладчика. В общем, поведение и начальника цеха в данной ситуации и заместителя директора явно были деструктивными.

Решение На самом деле в годы СССР на многих производствах сложилась практика, когда рабочих в цех брали на 1 больше, чем требовалось для выполнения операций на конвейере. Если цех большой (100-200 человек), то обязательно кто-нибудь один (если не больше) не выйдет на работу, например, заболеет. Этот «запасной», который в общем-то никогда в запасе не сидел, как правило, обладал самой высокой квалификацией и мог выполнить любую работу на конвейере. Если же количество работников цеха еще больше и его начальник понимает, что каждый день не выходят 2-3 человека, то и запасных сотрудников должно быть 2 или три соответственно. Однако, стоит учитывать и то, что работники могут не выйти на работу сразу скопом (5 человек, хотя запасных 2-3), тогда работа не вышедших сотрудников, как правило, равномерно распределяется между остальными рабочими конвейера. Если люди мотивированы получить премию за выполненный план, то просьба к нескольким прошить один-два лишних шва на изделии, допустим, вряд ли вызовет сопротивление. А вот наладчиков, не знакомых с работой на конвейере, вряд ли стоит привлекать к незнакомой для них работе.

Проблема 3. Простой в работе по причине неполадок оборудования Одна моя знакомая много лет проработала начальником трикотажного цеха. Со стороны наладчик, который трудился в этом цеху, казался людям бездельником. «Он ведь все время сидит и ничегошеньки не делает! – сказала однажды мастер другого цеха ей. – Лучше уволь его и возьми трудягу, как того, что в нашем цехе. Он вечно в делах и заботах». Однако моя знакомая, вспомнив, что соседний цех в отличие от их подразделения все время не выполняет план и не получает премий, решила не следовать такому «дельному» совету. Все дело было в том, что наладчик соседнего цеха начинал ремонтировать оборудование, как только оно ломалось. В результате работа на время длительной по времени починки останавливалась. Наладчик же цеха знакомой в то время, что было свободно, собирал заготовки из нескольких деталей наиболее часто ломающихся в оборудовании механизмов. Когда оборудование ломалось за несколько минут он просто менял механизм и рабочие могли продолжать работу на машине снова. Наладчик же начинал изучать, что не так в отсоединенной конструкции, не задерживая производство. Со стороны складывалось ощущение, что он ничего не делает, хотя очевидно, что бесперебойная работа оборудования – была его заслуга. На самом деле видимость работы, многочисленные лишние телодвижения и хлопанье крыльями часто принимают за саму работу; профессионал же, знающий свое дело и умеющий эффективно делать свое дело – может показаться со стороны лодырем и бездельником.

Пример понимания сути работы наладчика – система оплаты труда для представителей данной профессии, введенная на заводе Генри Форда. Там заработная плата начисляется им лишь за то время, что они сидят в специальной комнате отдыха, в тот момент, когда наладчику приходится идти и ремонтировать станок – начисление заработной платы приостанавливается. Это стимулировало наладчиков быстрее и качественнее выполнять свою работу.

Проблема 4: брак Наличие брака может быть вызвано разными причинами. Рассмотрим наиболее распространенные из них (безусловно, их гораздо больше и они зависят от специфики каждого производства).

Причина 1. Плохая закупка. Закупка некачественных материалов, как правило, следствие коррумпированности менеджеров по закупкам, получающих откаты от поставщиков. Выход в данной ситуации – периодическая ротация менеджеров; создание отдельной службы контроля качества материалов; написание внутренних процедур, регулирующих требования к поставщику и процесс его выбора.

Причина 2. Приобретая большое количество материала по условиям договора допускается, что в нем будет содержаться определенное количество брака (например, не более 1%), который не должен пойти в производство, однако по тем или иным причинам он туда попадает. Например, речь идет о швейном производстве. В большом рулоне материала есть кусок трикотажа, в котором петля не зацепилась за петлю, в результате чего образуется маленькая дырочка, впоследствии полотно будет распускаться и дальше. По идее этот кусок при закройке надо обойти – тогда потери будут минимальны. Однако, если закройщик не заметит брака и такое место попадет в середину изделия — потери будут более значительными, а брак – неисправляемым. Выход: при большом объеме работы материал должен осматриваться специальным работником до передачи материала в закройный цех.

Причина 3. Брак допущен в процессе производства. Например, не прострочили шев и т.д. Такой брак легко исправляется. Безусловно, для того, чтобы своевременно его исправить должен быть контролер качества, работа которого должна быть эффективно организована. Пример В одном цеху контролер ОТК проверял изделия, дожидался, когда их набиралось значительное количество, потом скопом нес все изделия начальнику цеха и объяснял, где брак. (начальник цеха, естественно что-то забывал), но разносил бракованные изделия со своими пояснениями по работникам, те в свою очередь могли частично что-то проглядеть и брак не исправить. Затем начальник цеха собирал все вещи и нес контролеру ОТК. Тот заново просматривал вещи, находил частично неисправленный брак и заново отправлял начальника цеха с просьбой исправить брак работников. В результате на всю эту передачу информации от одного человека к другому и выполнению дважды одной и той же работы уходило много времени и сил. Зато в другом цеху контролер ОТК, как казалось со стороны, поступал иррационально. Получив первую же бракованную вещь, он шел в цех к работнику, допустившему брак, и просил при нем его исправить. Казалось бы, на это должно было уходить больше времени, однако, со стороны казалось, что контролер ОТК большую часть времени в отличие от его коллеги из соседнего цеха сидел на месте и ничего не делал. И действительно он экономил время как свое, так и начальника цеха. Не надо было по два-три раза просматривать одну и ту же вещь (как минимум: осмотр при обнаружении брака – осмотр после возврата вещи начальником цеха; + (если брак все-таки не был исправлен с первого возврата_ осмотр вещи третий раз после того, как он был исправлен); не выстраивалась длительная цепочка из лиц, передающих информацию друг другу: контролер ОТК сказал начальнику цеха- начальник рабочему и т.д.; брак исправлялся более оперативно. Мы рассмотрели основные проблемы производства и их решения. Безусловно, на каждом производстве есть и иные проблемы, обусловленные его спецификой. Многие из них, безусловно, не так просто решить, как написано в статье. Иногда для построения бесперебойной качественной работы предприятия нужны большие ресурсы, как человеческие, так и финансовые. Однако часто проблему можно решить, просто подойдя к делу более рационально и разумно.