Одним из главных свойств материала называют прочность бетона при осевом сжатии, растяжении при изгибе затвердевшей смеси. Крепость при сжатии выделяют двух видов: призменную, а также кубиковую. Равным образом долговечность раствора характеризуется классом или маркой. Существует процесс по набору бетоном затвердения, он длится ровно 28 дней. Примерно через 7 суток состав обретает 70% своей окончательной крепости.

Содержание

- Что учитывать и от чего зависит?

- Распределение по маркам и классам

- Нормативные данные

- Как рассчитывать?

- Формула для вычисления

Что учитывать и от чего зависит?

Физико-механические свойства находятся под тесным воздействием бетонной структуры, зависящие от смешанности раствора и разнящиеся способами изготовления. А также крепость обусловливается следующими факторами:

- интенсивность бетонно-цементного раствора;

- содержимое компонентов в процентном количестве;

- водоцементные пропорции в составе смеси;

- промышленные характеристики;

- свойства наполнителей;

- уровень перемешивания ингредиентов состава;

- часы, потраченные на приобретение раствором твердости;

- температурные показатели в атмосфере;

- сырость в окружающей среде.

Распределение по маркам и классам

Марка обозначается буквой М, а сопутствующая цифра возле нее определяет среднее примерное значение прочности при сжатии, выражается в кгс/см2. Таблица по показателям прочности:

| Марка | Степень прочности, кгс/см2 |

| 100 | 98,2 |

| 150 | 158,6 |

| 200 | 197,4 |

| 250 | 261,90 |

| 300 | 307,40 |

| 350 | 337,42 |

| 400 | 392,8 |

| 450 | 459,29 |

| 500 | 522,77 |

Марка бетона полностью зависит от количественного соотношения цемента в составе раствора. При этом принято считать, что чем больше количество, тем выше марка и, в обратном порядке.

Определяют крепость еще и по цементным классам. Их разделяют для легких и тяжелых составов, а также по уровням крупности. Для расчета составов и пропорций применяют формулы, а для быстроты подсчета есть автоматические калькуляторы. Средняя прочность с коэффициентом крепости n = 0,136 и обеспеченностью t = 0,96 зависит от класса и формула для вычисления: Вb = Rb х0,778 или Rb = Вb / 0,778.

| Вид | Класс, В |

| Легкий | 10, 12,5, 15, 30, 40 |

| Тяжелый | 10, 12,5, 15, 30, 40, 50, 55, 60 |

| Мелкозернистый, крупность < 2,1 | 40 |

| Мелкозернистый, крупность > 1 | 30 |

Нормативные данные

Посмотреть «ГОСТ 10180-90» или cкачать в PDF (3 MB)

Прочность бетона на растяжение при изгибе, на сжатие и др. определяется ГОСТом 10180—90. К основным контрольным характеристикам состава относят:

- Нормативные данные сопротивления (Rbn) с вероятностью 95% и обеспеченностью 0,95 или растяжению (Rbtn).

- Расчетное сопротивление бетона осевому сжатию (смятию). Имеет следующее соотношение, что для первой конечной характеристики обеспеченности Rb составляет — 0,997, а для второй граничное значение Rbser — 0,96.

Как рассчитывать?

Крепость обуславливается многочисленными факторами, но первоочередно зависит от цементной марки Rц и обстоятельств застывания. Учитывая, что качество заполнителей для бетона соответствует запросам, описанным в ГОСТ 10268–80, то прочность материала, зависимая от марки и В/Ц, выражается формулой: Rб = ARц (Ц/В — 0,5), где:

- Rб — бетонная крепость за 28 сут., МПа;

- А — показатель, зависящий от наполнителей и их качества;

- Rц — марка;

- Ц/В — соотношение цемента и воды в составе (цифра, противоположная В/Ц).

Посмотреть «ГОСТ 10268-80» или cкачать в PDF (1 MB)

Динамика набора прочности тяжелого бетона: n = 100 * (lg (n) / lg (28)), где n — день, на который желательно определить крепость цемента (но не меньше 3 дней). При обстоятельствах застывания, отличающихся от обычных, особенно по температурным режимам, нужно знать, что уменьшение температуры способствует торможению твердения, а повышение — ускорению. При показателях 10 градусов по Цельсию, спустя 7 сут. цемент будет иметь крепость 40—50%, а при 5 °C — 31—34%. При отрицательных температурах бетоны без специальных добавок вовсе не крепнут.

Граничная высота сжатой зоны (абсолютная или относительная) — показатель (х) предельной прочности бетона, уже перед разрушением.

Формула для вычисления

Чтобы провести расчет прочности бетона на растяжение при изгибе применяют формулу: Rи = 0,1 • P • L / b • h2, где: L — расстояние между балками; Р — масса суммарной нагрузки и к ней добавляется вес бетона; h — высота и b — ширина балки по сечению. Обозначается сокращенно — Btb, и плюсуют число в диапазоне от 0,4 до 8. Прочность на растяжение высчитывают так: Rbt = 0,233 х R2. Показатели растяжения и изгиба существенно меньше, чем способность бетона выносить нагрузки.

Одним из главных свойств материала называют прочность бетона при осевом сжатии, растяжении при изгибе затвердевшей смеси. Крепость при сжатии выделяют двух видов: призменную, а также кубиковую. Равным образом долговечность раствора характеризуется классом или маркой. Существует процесс по набору бетоном затвердения, он длится ровно 28 дней. Примерно через 7 суток состав обретает 70% своей окончательной крепости.

Проектная прочность

Проектная прочность (марка) –нормируемая прочность бетона в возрасте 28 суток или в другие сроки, допускающая передачу на изделие полной проектной нагрузки. Если в проектной документации, ГОСТ или ТУ на изделие не указан срок достижения бетоном проектной марки, то таким сроком следует считать 28 суток со дня изготовления.

Усредненные значения коэффициентов прироста прочности бетонов на цементах различных видов, твердеющих на открытом воздухе при положительных температурах в возрасте 90 и 180 суток, приведены в табл. 5.

Передаточная прочность

Передаточная прочность – нормируемая прочность бетона предварительно напряженных изделий к моменту передачи на него предварительного натяжения арматуры.

Величину передаточной прочности бетона регламентирует проект, ГОСТ или ТУ на данный вид изделий.

Передаточная прочность бетона назначается не ниже 70 % проектной марки, принимаемой, как правило, для предварительно напряженных изделий, в зависимости от вида и класса напрягаемой арматуры; при этом фактическая величина передаточной прочности с учетом требований статистического контроля на производстве должна составлять не менее 14 МПа, а при стержневой арматуре класса Αт-VI, арматурных канатах и проволочной арматуре без промежуточных головок – не менее 20 МПа.

| Свойства бетона | Обозначения | Единица Измерения |

Формула перевода (соотношение) |

| Призменная прочность | RПр | МПа | |

| Прочность на осевое растяжение | RР | МПа | |

| Прочность на растяжение при изгибе | RР. и | МПа | |

| Начальный модуль упругости | ЕБ | МПа | |

| Модуль сдвига | G6 | МПа | |

| Прочность сцепления с арматурой Предел усталости |

RСц | МПа МПа |

|

| Прочность при срезе (скалывании) | RCp | МПа | |

| Прочность при смятии | RCm | МПа | I |

| Коэффициент линейного расширения при нагреве от 0 до 100°С | α | Град-1 | |

| Усадка бетона (предельная сжимаемость) | Мм/м | 0,2 – 0,4 | |

| То же, армированного | Мм/м | 0,15 | |

| Характеристика ползучести | φ+ | — | |

| Предельная растяжимость | Мм/м | 0,1—2 | |

| Коэффициент теплопроводности | λ | Вт / (м. к) | λ ≈ 1,4 |

| Истираемость | И | Г/см2 | И = 0,01 – 0,1 |

Основные характеристики и физические свойства тяжелого бетона приведены в табл. 4.

Как рассчитывать?

- Rб — бетонная крепость за 28 сут., МПа;

- А — показатель, зависящий от наполнителей и их качества;

- Rц — марка;

- Ц/В — соотношение цемента и воды в составе (цифра, противоположная В/Ц).

Посмотреть «ГОСТ 10268-80» или

Динамика набора прочности тяжелого бетона: n = 100 * (lg (n) / lg (28)), где n — день, на который желательно определить крепость цемента (но не меньше 3 дней). При обстоятельствах застывания, отличающихся от обычных, особенно по температурным режимам, нужно знать, что уменьшение температуры способствует торможению твердения, а повышение — ускорению. При показателях 10 градусов по Цельсию, спустя 7 сут. цемент будет иметь крепость 40—50%, а при 5 °C — 31—34%. При отрицательных температурах бетоны без специальных добавок вовсе не крепнут.

Граничная высота сжатой зоны (абсолютная или относительная) — показатель (х) предельной прочности бетона, уже перед разрушением.

Арматура для тяжелых бетонов

| Вид и класс напрягаемой арматуры | Проектная марка бетона не ниже |

| Проволочная арматура классов: | |

| B H с анкерами | 250 |

| Bp-II без анкеров при диаметре проволоки: до 5 мм включительно | 250 |

| 6 мм и более К-7 (ГОСТ 13840—68 *) | 400 |

| К-19 (ТУ 14—4—22—71 *) | 350 |

| От 10 до 18 мм (включительно) классов: | |

| A-IV и Αт-IV | 200 |

| A-V и Αт-V | 250 |

| Αт-VI | 350 |

| 20 мм и более классов: | |

| A-IV и Αт-IV | 250 |

| A-V и Αт-V | 350 |

| Αт-VI | 400 |

Таблица 5

| Вид и минералогический состав цемента | Значение коэффициента К, сут | |

| 90 | 180 | |

| Алюминатный портландцемент (C3 A ≥ 12 %) | 1,05 | 1.1 |

| Алитовый портландцемент (C3 S ≥ 50 %; C3 A ≤ 8 %) | 1,05 | 1,1 |

| Пуццолановый портландцемент, шлакопортландцемент с содержанием шлака до 40· % | 1,05 | 1,25 |

| Белитовый портландцемент и шлакопортландцемент с содержанием шлака более 50 % | 1,1 | 1,3 |

Примечание. Значения К могут определяться по формуле K = lgn / lg28 при п > 3, где

П – возраст бетона в сутках. Полученными данными можно пользоваться для ориентировочных расчетов состава бетона. При этом прочность бетона в возрасте п суток (RN) определяется по формуле RN = R28 • K.

Если проектная марка бетона принята выше указанного минимального значения, то передаточная прочность должна составлять не менее 50 % принятой проектной марки.

Отпускная прочность

Отпускная прочность – нормативная прочность бетона, при которой изделие разрешается отгружать с завода потребителю.

Величина отпускной прочности бетона изделий регламентируется ГОСТ на данный вид изделий, а при отсутствии ГОСТ или если величина отпускной прочности не регламентирована ГОСТ, ее устанавливает предприятие-изготовитель по согласованию с потребителем и проектной организацией.

Величину отпускной прочности определяют с учетом условий транспортирования, монтажа и срока передачи нагрузки на изделия, а также с учетом технологии их изготовления и возможности дальнейшего нарастания прочности бетона в изделиях в зависимости от климатических условий района строительства и времени года.

При этом величина отпускной прочности бетона в процентах от его проектной марки по прочности на сжатие должна быть не менее приведенной ниже марке, допускается только в тех случаях, если при транспортировании и монтаже изделия могут быть допущены нагрузки, близкие к расчетным; в холодный период года, если не могут быть созданы условия для роста прочности бетона до передачи на изделие проектной нагрузки.

| Бетон в изделиях | Отпускная прочность, проц. от проектной марки, не менее |

| Тяжелый бетон и бетон на пористых заполнителях | |

| M150 и выше | 50 |

| Тяжелый бетон М100 и ниже | 70 |

| Бетон на пористых заполнителях Ml00 и ниже | 80 |

| Бетон всех видов и марок, изготовляемых с автоклавной обработкой…. | 100 |

Марка прочности и состав бетона

Под маркой прочности любого стройматериала, в т.ч. бетона, кирпича и т.п., понимается величина большой нагрузки, которую может выдержать данный материал без утери своих прочностных свойств. Для наглядного примера возможно взять кирпич, имеющий прочность 200.

Это значит, что один квадратный сантиметр его площади способен выдержать нагрузку до 200 кг. В случае если взять неспециализированную площадь поверхности кирпича, которая равняется 300 см2, и перемножить с маркой, возьмём неспециализированную массу, которую способен выдержать один кирпич. Это значение в нашем случае равняется 60 т.

| Бетон марки 100 | Таковой материал изготавливается из трех основных компонентов, смешанных в определенных пропорциях:1. Главным ингредиентом есть цемент марки 400.2. К его одной части додают своими руками три части песка, и шесть частей щебенки, размер фракций которой около 35 мм. Таковой бетон значительно чаще употребляется в гражданском постройке для ростверка – подошвы фундамента. |

| Бетон марки 200 | Для его создания применяют аналогичные компоненты, но их пропорции пара отличаются. Инструкция следующая — на каждую часть цемента марки 400 берется две части песка и пять частей щебня, обрисованного выше.Сфера его применения более широкая – он употребляется:

|

Помимо этого, имеется формула для определения водопоглощение по массе бетона, которая зависит от массы высушенного примера (mc) и водонасыщенного (mв) в граммах. Выглядит она так: Wм = .

Выбор компонентов для бетона

- Одним из ингредиентов, который не упомянули, но он крайне важен при создании бетона, есть вода. В совершенстве она обязана владеть кристальной чистотой.

Не рекомендуется применение воды, взятой по окончании дождя, и жирной либо масляной (которая, к примеру, хранилась в бочках из-под масла). Наиболее подходящим вариантом для прочного бетона есть простая водопроводная. В случае если же планируется изготовление стяжек и т.п. вещей, в полной мере подходящим будет и дождевая, речная, озерная и другая не совсем чистая вода.

Совет: хорошие результаты показывает бетон, изготовленный из воды из колодца либо скважины.

- Еще одним материалом, применяемым на протяжении изготовления бетона, есть щебень. Наиболее встречаемый вариант – щебень-известняк, имеющий фракции в пределах 20-35 мм. Его цена в данном диапазоне наиболее привлекательна.

- В случае если же требуется получение более прочного бетона, возможно применять иные материалы – к примеру, гранит либо доломит. Но стоит подчернуть, что радиационный фон первого обычно не редкость выше установленных норм.

Цемент

Главным связующим элементом бетона есть цемент, химическая формула которого — 3CaO*2SiO2*3H2O. Чаще всего применяемой есть марка 400. Сходу хочется предотвратить, что большая часть фабрик создают как раз такую марку, но уровень качества, в большинстве случаев, может значительно отличаться. Это подтверждено неприятным опытом строителей.

В случае если же говорить о советах, в полной мере приличным есть бетон из цемента М 400, изготовленный в Балаклее. Он имеет маркировку ШПЦ II/Б-Ш-400. Хорошо себя проявляет и ПЦ II/Б-Ш-400, который производится в Амвросиевке.

Песок

В случае если обращаться к теории, нужно применять только карьерный песок. Дело в том, что его песчинки имеют неправильную форму (они являются более шершавыми).

В следствии возрастает площадь сцепления этого материала, что со своей стороны усиливает прочностные качества. А вот речной либо морской характеризуется более гладкой формой песчинок, что очень плохо воздействует на сцепляемость.

Но имеется у песка, добытого в карьере, и значительный недостаток – в нем частенько видится глина. Происходит это из-за намывки, которая довольно часто употребляется для его добычи.

Он вымывается из земли и подается к поверхности через особую трубку. И частенько в итоге вместе с ним попадает глина. Кстати, и в речном песке частенько возможно встретить подобные примеси, исходя из этого он ни в чем не превосходит карьерный.

Совет: учитывая более доступную цену на песок, добытый в карьере, его возможно применять кроме того с примесями глины (для подсыпки либо же в бетон, для которого не нужна большая прочность).

В случае если же в нем нет глины, но видятся небольшие камни, его уже возможно применять и для бетона. Но он не подойдет для кирпичной кладки, песок предварительно направляться просеять его через сито.

Мало о пропарке бетона

Частенько возможно услышать от людей либо прочесть где-то, что цементные изделия, каковые изготавливались способом пропарки, отличаются более высокими прочностными чертями. Одним из примеров для того чтобы изделия возможно назвать шлакоблок.

Компании, занимающиеся производством аналогичных материалов, утверждают, что они имеют более большую прочность, в следствии этого их цена оказывается выше простого. Но действительность мало другая.

Дело в том, что способ пропарки никоим образом не воздействует на прочностные качества бетона (в лучшем случае, может повысить их на пол процента). Единственное преимущество аналогичных материалов содержится в том, что бетон в них схватывается значительно стремительнее.

Многие тут же зададутся в полной мере логичным вопросом – для чего же переплачивать? Пропаренные бетоны оказывают помощь стремительнее осуществлять распалубку, и не требуют повышения размеров складских помещений, где бетон будет дозревать.

Наряду с этим скорость схватывания возрастает вдвое. В случае если 100% прочность простого бетона набирается примерно за месяц, то пропаренному для этого пригодится всего примерно половину месяца.

В завершение темы о пропарке хотелось бы подчернуть, что подобный бетон фактически не отличается от простого, в случае если последний дозревал при обычных условиях, в то время, когда:

- исключалось пересыхание;

- не было перемерзания;

- достигалась нужная температура (+5 — +25 0С).

Характеристики бетона

- Крайне важно не забывать о громадном весе бетона, исходя из этого опалубку нужно изготовлять таковой, дабы она смогла данный вес выдержать.

- Основным причиной, воздействующим на массу, есть наполнитель. В следствии этого плотность этого материала может колебаться в пределах от 500 до 2500 кг/м3. Средним показателем веса 1 м3 есть 2,2 т.

На протяжении обустройства потолочной опалубки высчитать давление бетона достаточно просто. Нужно перемножить между собой толщину цементного слоя и его плотность. К примеру, на квадратный метр цементного потолка, толщиной 25 см, и плотностью 2,2 т/м3, будет давить 550 кг.

Из этого возможно сделать вывод, что материал есть достаточно тяжелым. Исходя из этого при изготовлении опалубки не следует экономить, поскольку ее разрушение может привести к еще громадным затратам.

Прочность

бетона зависит от прочности составляющих

его материалов и от прочности сцепления

их друг с другом. Прочность заполнителя

(песка, щебня, гравия) в тяжелом бетоне,

как правило, выше

заданной прочности бетона, поэтому мало

влияет на последнюю. Таким

образом, прочность бетона определяется

в основном двумя факторами:

• прочностью

затвердевшего цементного камня;

• прочностью

его сцепления с заполнителем.

З-н прочности бетона устанавливает

зав-ть прочности от кач применяемых мат

и пористости бетона. Прочность вяж хар

его маркой( Rц), кач зап-теля

к-нтом А, а пористость косвенно опред

велич водо-цем отн В/Ц. Зав-ть прочности

от В/ц явл в сущности зав-тью прочности

от объема пор, образов водой, не вступ

в хим вз с цем.

Пористость бетона плотной ст-ры:

П=(В-wЦ)*100%/1000

В, Ц расх воды и цем, w-кол-во

хим связ воды

Рис. 66. Обобщенный график изменения

прочности бетона: тяжелый бетон; б —

легкий бетон (заполнитель — керамзит);

Уц т — объемная концентрация цементного

камня

Кривая объединяющая точки с оптимальными

частными значениями В/Ц, выражает общую

зависимость прочности бетона слитного

строения от В/Ц. Она представляет

гиперболу, отвечающую формуле Н. М.

Беляева

![]()

Гиперболическую формулу прочности

бетона можно преобразовать в более

простую формулу

![]()

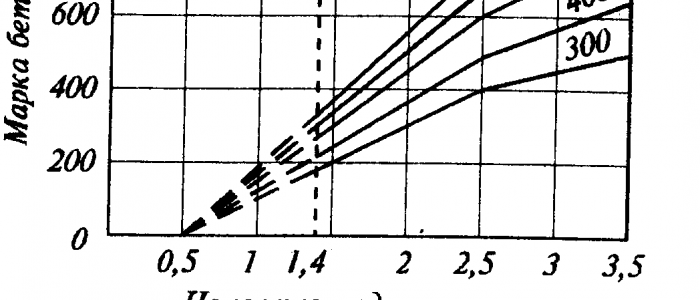

Рис. 67. Зависимость прочности тяжелого

бетона от Ц/В при разных марках цемента

Скрамтаева — Боломея, если выразить Re

в зависимости от цементноводного

отношения. Зависимость прочности бетона

от величины Ц/В в общем виде выражается

довольно сложной кривой. Для практических

целей эту кривую заменяют двумя прямыми

и соответственно получают две формулы:

для бетона с Ц/В =1,4 — 2,5 и высокопрочных

бетонов с Ц/В> >2,5 (рис. 67).

Формулой прочности бетона можно

пользоваться только применительно к

плотно уложенным бетонам, которые

изготовляют из портландцемента, воды

и заполнителей, удовлетворяющих

требованиям стандартов.

Для обычных бетонов с Ц/В=1,4 — 2,5 формула

прочности принимает вид

![]()

При высококачественных заполнителях

(щебень из плотных изверженных горных

пород, крупный песок с минимальным

содержанием вредных примесей) Л = 0,65;

для рядовых заполнителей Л = 0,6; при

применении заполнителей пониженного

качества Л = 0,55.

Для высокопрочных бетонов, изготовляемых

с Ц/В>2,5, применяется формула

![]()

В этой формуле для высококачественных

заполнителей A = 0,43, для рядовых Л-= 0,4.

101. В чем сост физ смысл осн з-на прочности бетона?

З-н прочности бетона устанавливает

зав-ть прочности от кач применяемых мат

и пористости бетона. Прочность вяж хар

его маркой( Rц), кач зап-теля

к-нтом А, а пористость косвенно опред

велич водо-цем отн В/Ц. Зав-ть прочности

от В/ц явл в сущности зав-тью прочности

от объема пор, образов водой, не вступ

в хим вз с цем.

Пористость бетона плотной ст-ры:

П=(В-wЦ)*100%/1000

В, Ц расх воды и цем, w-кол-во

хим связ воды

102. Что такое класс бетона по прочности? Как его определить?

Класс– числовая хар-ка какого-либо

св бетона, примен с гарант обеспеченностью

0,95. Это значит, что устан классом св-во

обесп не менее чем в 95 случаях их 100 и

лишь в 5-ти можно ожидать его не вып.

класс бетона B 7.5, B 10, B 12.5, B 15, B 20, B 22.5,

B 25, B 30, B 35, B 40 Полный диапазон классов

от В 3.5 до B 80. Основной диапазон B7.5-B40.

Rn=R28*(lgn/lg28)

Rn- прочн бетона в возрnсуток

R28-марка

n-число дней твердения

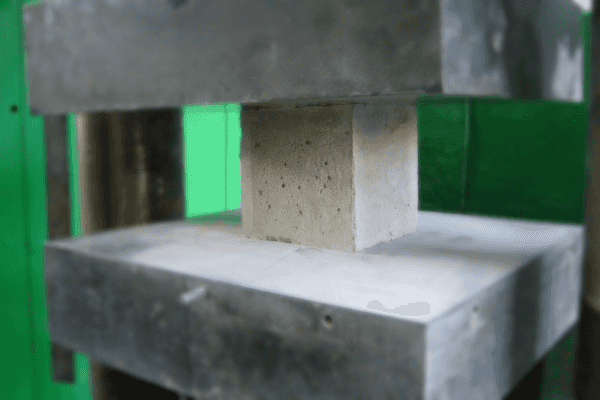

Испытание прочности бетона на сжатие

Испытание дает представление обо всех характеристиках бетона. По этому единственному испытанию судят, правильно ли выполнено бетонирование или нет.

Наши скидки и акции

Прочность бетона на сжатие для общего строительства варьируется от 15 МПа (1000 кг на квадратный дюйм) до 30 МПа 2000 кг на квадратный дюйм) и выше в коммерческих и промышленных структурах.

Прочность бетона на сжатие зависит от многих факторов, таких как водоцементное соотношение, прочность цемента, качество бетонного материала, контроль качества при производстве бетона и т. д.

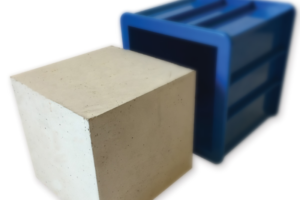

Испытание на прочность на сжатие проводится либо на кубе, либо на цилиндре.

Различные стандартные коды рекомендуют бетонный цилиндр или бетонный куб в качестве стандартного образца для испытания.

Определение прочности на сжатие

Прочность на сжатие — это способность материала или конструкции выдерживать нагрузки на своей поверхности без каких-либо трещин или прогибов. Материал при сжатии имеет тенденцию уменьшать размер, а при растяжении размер удлиняется.

Формула прочности на сжатие

Формула прочности на сжатие для любого материала — это нагрузка, приложенная в точке разрушения к площади поперечного сечения поверхности, на которую была приложена нагрузка.

Прочность на сжатие = нагрузка / площадь поперечного сечения

Метод испытания бетона на прочность

Для испытания куба используются два типа образцов: кубики размером 15 см × 15 см × 15 см или 10 см × 10 см × 10 см в зависимости от размера заполнителя. Для большинства работ обычно используются кубические формы размером 15 см х 15 см х 15 см.

Этот бетон заливается в форму и закаляется должным образом, чтобы не было пустот. Через 24 часа эти формы удаляют и образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементного теста и равномерного распределения по всей площади образца.

Эти образцы испытываются на прессе для сжатия после 7 дней выдержки и отверждения или 28 дней отверждения. Нагрузку следует прикладывать постепенно со скоростью 140 кг / см2 в минуту, пока образцы не выйдут из строя. Нагрузка, полученная при разрушении, деленная на площадь образца, дает прочность бетона на сжатие.

Прочность на сжатие = нагрузка / площадь поперечного сечения

Процедура тестирования прочности бетонных кубов

Понадобится:

Машина для испытания на сжатие испытательный лабораторный пресс

Подготовка конкретного кубического образца

Пропорция и материал для изготовления этих образцов для испытаний взяты из того же бетона, который используется в строительстве объекта в полевых условиях.

Образчик для изготовления кубов бетона

Необходимо 6 образцов кубов 15 * 15 см

Смешивание бетона для испытания куба

Смешайте бетон вручную или в лабораторном смесителе

Ручное смешивание

- Смешайте цемент и мелкий заполнитель на водонепроницаемой неабсорбирующей платформе, пока смесь не будет тщательно смешана и не приобретет однородный цвет.

- Добавьте грубый заполнитель и смешайте с цементом и мелким заполнителем, пока грубый заполнитель не будет равномерно распределен по всей партии.

- Добавьте воду и перемешивайте, пока бетон не станет однородным и не приобретет желаемой консистенции.

Подготовка кубов для теста

- Почистить бугры и нанести масло

- Залить бетон в формы слоями толщиной около 5 см.

- Уплотните каждый слой, используя не менее 35 ударов на слой, используя трамбующий предмет

- Выровняйте верхнюю поверхность, выровняйте ее шпателем

Образцы для испытаний хранятся на влажном воздухе в течение 24 часов, и по истечении этого периода образцы помечаются, удаляются из форм и хранятся в чистой пресной воде до вынимания перед испытанием.

Меры предосторожности при испытание прочности бетона

Вода для отверждения должна проверяться каждые 7 дней, а температура воды должна быть 27 +/-2 по Цельсию.

Процедура для испытания бетонного куба

- Достаньте образец из воды по истечении указанного времени отверждения и сотрите излишки воды с поверхности.

- Очистите поверхность испытательной машины

- Поместите образец в машину таким образом, чтобы нагрузка была приложена к противоположным сторонам отлитого куба.

- Выравнивание по центру образец на опорной плите машины.

- Аккуратно поверните подвижную часть рукой, чтобы она касалась верхней поверхности образца.

- Применяйте нагрузку постепенно, без ударов и непрерывно, со скоростью 140 кг / см 2/ мин, пока образец не выйдет из строя

- Запишите максимальную нагрузку и отметьте любые необычные особенности при разрушении.

Замечания:

Минимум три образца должны быть проверены в каждом выбранном возрасте отвердевания.

Если прочность какого-либо образца изменяется более чем на 15 процентов от средней прочности, результаты такого исследования следует считать недействительными. Среднее из трех образцов дает прочность на раздавливание бетона. И показывает соответствие к требования по прочности бетона.

Как составляется отчеты о тестировании куба и испытание прочности бетона

- Опознавательный знак (производитель, серия, марка)

- Дата теста

- Возраст образца

- Условия отверждения, включая дату изготовления образца

- Внешний вид трещиноватых граней бетона и тип трещины, если они есть и необычные.

Результаты испытания бетонного куба

Средняя прочность бетона на сжатие = ………… .N / мм 2 (через 7 дней)

Средняя прочность бетона на сжатие = ………. Н / мм 2 (через 28 дней)

Прочность бетона на сжатие в разном возрасте, при испытание прочности бетона

Прочность бетона увеличивается с возрастом.

Таблица показывает прочность бетона в разных возрастах по сравнению с прочностью через 28 дней после заливки, — непроходимо для испытания прочности бетона.

Таблица показывает прочность бетона в разных возрастах по сравнению с прочностью через 28 дней после заливки, — непроходимо для испытания прочности бетона.

|

Возраст |

Процент силы |

|

1 день |

16% |

|

3 дня |

40% |

|

7 дней |

65% |

|

14 дней |

90% |

|

28 дней |

99% |

Прочность бетона на сжатие при 7 и 28 днях

|

Сорт бетона |

Минимальная прочность на сжатие Н / мм 2 через 7 дней |

Указанная характеристика прочности на сжатие (Н / мм 2 ) на 28 сутки |

|

M150 |

10 |

15 |

|

M200 |

13,5 |

20 |

|

M250 |

17 |

25 |

|

M300 |

20 |

30 |

|

M350 |

+23,5 |

35 |

|

M400 |

27 |

40 |

|

M450 |

30 |

45 |

Наши скидки и акции

Одним из главных свойств материала называют прочность бетона при осевом сжатии, растяжении при изгибе затвердевшей смеси. Крепость при сжатии выделяют двух видов: призменную, а также кубиковую. Равным образом долговечность раствора характеризуется классом или маркой. Существует процесс по набору бетоном затвердения, он длится ровно 28 дней. Примерно через 7 суток состав обретает 70% своей окончательной крепости.

Классы бетона по прочности

Основная классификация бетона базируется именно на этой характеристике. Марка М15 отличается самой низкой прочностью, М800 наоборот самой высокой. Такая система дает возможность заранее спрогнозировать поведение той или иной марки, и выбрать материал, который будет полностью соответствовать расчетным нагрузкам.

Например, легкие ограждения и теплоизоляционные перегородки могут выполняться из марок М15-М50, М100-150 оптимальны для укладки монолитных оснований, а для ответственных ЖБ сооружений используют бетон не ниже М300.

Сегодня широко применяется также классификация бетона по прочности на сжатие В1 – В22. Различаются эти системы тем, что марки бетона рассчитываются по среднему, а классы по гарантированному фактическому значению прочности. Разрабатывая инженерно-проектную документацию, специалисты, как правило, оперируют понятием классов В. Среди строителей и в быту более понятной и привычной считается система марок.

Легко разобраться в соотношениях марок и классов можно, воспользовавшись следующей таблицой «Соотношение прочности бетона, соответствующих марок и классов по прочности на сжатие»:

Соотношение прочности бетона, соответствующих марок и классов бетона по прочности на сжатие

| Марка бетона по прочности на сжатие | Класс бетона по прочности на сжатие | Условия марка бетона*, соответствующая классу бетона по прочности на сжатие | |||

| Бетон всех видов, кроме ячеистого | Отличия от марки бетона (в %) | Ячеситый бетон | Отличие от марки бетона (в %) | ||

| М 15 | В 1 | — | — | 14,47 | -3,5 |

| М 25 | В 1,5 | — | — | 21,7 | -13,2 |

| М 25 | В 2 | — | — | 28,94 | 15,7 |

| М 35 | В 2,5 | 32,74 | -6,5 | 36,17 | 3,3 |

| М 50 | В 3,5 | 45,84 | -8,1 | 50,64 | 1,3 |

| М 75 | В 5 | 65,48 | -12,7 | 72,34 | -3,5 |

| М 100 | В 7,5 | 98,23 | -1,8 | 108,51 | 8,5 |

| М 150 | В 10 | 130,97 | -12,7 | 72,34 | -3,55 |

| М 150 | В 12,5 | 163,71 | 9,1 | 180,85 | — |

| М 200 | В 15 | 196,45 | -1,8 | 217,02 | — |

| М 250 | В 20 | 261,93 | 4,8 | — | — |

| М 300 | В 22,5 | 294,68 | -1,8 | — | — |

| М 300 | В 25 | 327,42 | 9,1 | — | — |

| М 350 | В 25 | 327,42 | -6,45 | — | — |

| М 350 | В 27,5 | 360,18 | 2,9 | — | — |

| М 400 | В 30 | 392,9 | -1,8 | — | — |

| М 450 | В 35 | 459,39 | 1,9 | — | — |

| М 500 | В 40 | 523,87 | 4,8 | — | — |

| М 600 | В 45 | 589,35 | 1,8 | — | — |

| М 700 | В 50 | 654,84 | -6,45 | — | — |

| М 700 | В 55 | 720,32 | 2,9 | — | — |

| М 800 | В 60 | 785,81 | -1,8 | — | — |

| *Условная марка бетона — среднее значение прочности бетона серии образцов (кгс/см2), приведенной к прочности образца базового размера куба с ребром 15 см, при номинальном значении коэффицента вариации прочности бетона. |

Как рассчитывать?

- Rб — бетонная крепость за 28 сут., МПа;

- А — показатель, зависящий от наполнителей и их качества;

- Rц — марка;

- Ц/В — соотношение цемента и воды в составе (цифра, противоположная В/Ц).

Посмотреть «ГОСТ 10268-80» или

Динамика набора прочности тяжелого бетона: n = 100 * (lg (n) / lg (28)), где n — день, на который желательно определить крепость цемента (но не меньше 3 дней). При обстоятельствах застывания, отличающихся от обычных, особенно по температурным режимам, нужно знать, что уменьшение температуры способствует торможению твердения, а повышение — ускорению. При показателях 10 градусов по Цельсию, спустя 7 сут. цемент будет иметь крепость 40—50%, а при 5 °C — 31—34%. При отрицательных температурах бетоны без специальных добавок вовсе не крепнут.

Граничная высота сжатой зоны (абсолютная или относительная) — показатель (х) предельной прочности бетона, уже перед разрушением.

От чего зависит прочность бетона

При выполнении любых строительно-монтажных работ очень важно соблюдать все условия, влияющие на прочность бетона в будущем сооружении. Основные факторы, задающие прочностные характеристики бетону:

- Качество цемента. Из более прочного, быстро твердеющего и качественного цемента получается бетон с аналогичными показателями;

- Объем цемента. Его количество на один кубометр должно быть таким, чтобы не оставалось пустот в песке, щебне или другом заполнителе. Образованию пустот способствует также и избыточное количество жидкости, которая при засыхании испаряется и понижает прочность бетона;

- Заполнитель. От того, насколько качественный наполнитель напрямую зависит прочность готового материала. Однородность, чистота и правильная геометрическая форма гранул значительно упрочняют бетон;

- Замешивание. Чем дольше и интенсивней замешивание, тем прочнее будет конечный результат;

- Соблюдение правил и норм укладки смеси. Работая с цементным раствором, важно четко придерживаться технологии его нанесения. Использование специальных профессиональных вибраторов способно на 20-30% увеличить прочность бетона.

Нормативные документы

Не так обстоят дела с государственным строительством. Тут уже приходится считаться с нормативными документами и использовать материалы только соответствующего качества, изготовленные по заводской технологии с учетом всех теоретических и практических рекомендаций. Ведь в таких случаях строят не для одного человека, а для великого множества людей, и не на один год, а на десятилетия и даже на века.

Стандартные требования к качеству бетона для конструкций различного назначения и методам проверки можно найти в специальной литературе или в государственных стандартах.

Методика определения прочности бетона

При промышленном производстве бетона или ЖБИ проводятся лабораторные исследования, выясняющие точную прочность бетона. Методы определения прочности регламентируются ГОСТами и СНиПами. Различают методы разрушающего и неразрушающего контроля. Первые считаются более точными, но их далеко не всегда можно применить на практике.

Связано это с тем, что разрушающие испытания требуют наличия анализируемого образца, извлечь который без нарушения целостности конструкции не представляется возможным. Поэтому чаще используют неразрушающие способы, основывающиеся на анализе показаний измерительных приборов.

Подготовительный этап

Испытание начинается с подготовки образцов. Это важный этап, от которого во многом зависит точность полученных значений прочности.

Образцовые формы получают в ходе заливки элементов конструкции или после затвердения бетонной смеси путем вырезания. В зависимости от типа применяемого лабораторного оборудования используют формы:

- куб (с размерами ребра 100-300 мм);

- цилиндр (диаметр – 100, 150, 200 мм, высота равна двум диаметрам);

- призма квадратного сечения (стороны – 100-200 мм, высота – 400-800 мм).

Также на форму образцов влияет выбранная методика выявления прочности в соответствии с технологией.

Основные методы неразрушающего контроля

- Анализ пластической деформации. Стальной шарик ударяется с поверхностью, оставляя на ней отпечаток. На измерении его размеров основывается вычисление прочности. Способ считается самым старым, дешевым и одновременно популярным. Зачастую испытания ведутся с помощью специального инструмента – молотка Кашкарова;

- Определение упругого отскока. Определяется при помощи склерометра. При ударе рабочего тела по поверхности измеряется величина возвратного отскока;

- Энергия удара. Это самый распространенный импульсный метод, использующийся в приборах, выпускаемых отечественными производителями;

- Отрыв со сколом. Определяется уровень усилия, которое нужно приложить для отрыва анкера из куска бетона. Полученные показатели вписываются в паспорт на бетон.

Для готовых конструкций, которые эксплуатировались в определенный промежуток времени, используют ультразвуковой контроль прочности. Принцип измерения основан на определении скорости распространения ультразвуковой волны сквозь материал. Для этого с двух противоположных сторон устанавливают специальные преобразователи, передающие акустический контакт.

По существующим отечественным нормативам организации, изготавливающие бетон, должны использовать разрушающий контроль для проверки каждой партии на прочность. Застывший образец устанавливается под пресс и постепенно разрушается. Полученный показатель измеряется в кгс/см2 и определяет основную марку материала.

Применение данных протокола

Существует несколько причин, которые обуславливают необходимость испытаний, фиксацию полученных значений прочности. Применение результатов:

- подтверждение требуемых характеристик для допуска материала к применению;

- предъявление претензии поставщику в случае несоответствия бетонной смеси требованиям;

- подтверждение использования материалов, предусмотренных проектом, в ходе проверок или в случае разрушения конструкции.

Очевидно, что марка образцов бетона, полученная в ходе испытаний, не должна быть меньше проектной. В противном случае необходимо принимать меры по усилению прочности конструкций.

Что входит в протокол испытания?

- Серийный номер. Документы на бетон содержат всю необходимую информацию про партию. Испытывать нужно одну серию для чистоты проверки, малого расхождения в результатах.

- Число заливки образцов и время начала испытания. Промежуток между этими двумя цифрами должен быть больше двадцати восьми дней.

- Вид конструкции включает ее название, краткое описание.

- Параметры образцов. Когда проводится испытание большое внимание уделяется их размеру и форме.

- Разрушающая нагрузка.

- Место изготовления – лаборатория. Фиксируется с помощью цифро-буквенного обозначения.

- Результаты, обозначающие среднюю прочность бетона, измеряемую в паскалях.

- Присвоение класса и марки на основании данных, полученных благодаря проведенным испытаниям.

Вернуться к оглавлению

Применение результатов

Значения двух последних показателей в протоколе испытания бетона на прочность должны совпадать. Если проектная прочность в итоге оказывается выше фактической, то это может являться основанием для предъявления претензий со стороны подрядчика или заказчика строительства к поставщику материала. Вносимое в протокол заключение в случае несоответствия может выглядеть следующим образом:

«Прочность образцов бетона, представляющих собой кубики, изъятые из опорной колонны в осях Л-Н/1-5 И-Н/1-3 — 40.3 МПа, что составляет 95% от указанной проектной прочности

.»

Как изготовить образцы?

Образцы представляют собой куб, цилиндр, призму. Их форма зависит от вида испытания. Проверяя прочность на сжатие, применяют кубы. Они бывают таких размеров:

- 7*7*7 см;

- 10*10*10 см;

- 15*15*15 см;

- 20*20*20 см.

Неудовлетворительные разрушения образцов-цилиндров.

Призмы (4*4*16 см) используют, определяя границу прочности растяжения в изгибе. Цилиндры имеют диаметр 4,4 – 15 см, высоту – 8 – 20 см. Данные размеры установлены ГОСТом 10180 – 90 и образцы должны ему соответствовать. Несоответствие стандартам приводит к дополнительной обработке, подгоняющей их под нормы. Подготовка образцов включает такие процессы: отбор части раствора, укладка, уплотнение.

Формы для выливания бетонных кубов делают из водонепроницаемого материала, не пропускающего бетонное тесто. Часто применяют как материал для форм – сталь. Набирают смесь для применения в испытаниях с центральной части раствора. Количество раствора должно превышать объем образцов дважды. После отбора его дополнительно перемешивают перед формировкой экземпляров для проверки. Оптимальное время для формирования – 15 минут после отбора и подготовки смеси. Форму изнутри покрывают смазывающим веществом, которое не будет оставлять пятна на образцах.

Укладка смеси, уплотнение:

- Образцы бетонного раствора жесткостью меньше шестидесяти, удобоукладываемостью (П – подвижность) с подвижной осадкой конуса (ОК) делают, заполняя смесью форму с верхом, крепят на специальном вибростоле. Уплотнение происходит методом вибрации до появления цементного молочка. Вместо вибрации можно применять метод штыкования для уплотнения подвижного бетонного раствора с ОК больше 12. Рассчитывать количество штыков нужно так: на каждый 1 см2 – один штык.

- Раствор жесткостью больше шестидесяти укладывается в форму с насадкой, заполняют до половины, накрывают грузом с давлением 4Х10-4МПа , крепят на вибростоле. Вибрацию продолжают до тех пор, пока пригруз оседает и не появится бетонное молочко в щелях. После снятия груза, срезается все лишнее, разглаживается кельмой.

Формы высотой больше двадцати сантиметров заполняются двумя слоями, каждый из которых уплотняется методом штыкования. Поверхность каждой формы заглаживают кельмой, ножом, взвешивают, пронумеровывают, заносят данные в акт испытаний.

Формы накрывают влажной материей и хранят в комнате с температурой 20 – 22°С. После суток такого хранения образцы вынимаются из форм, проходят маркировку. Перед испытаниями заготовки твердеют в помещении с температурой 20 – 22°С и практически стопроцентной влажностью.

Вернуться к оглавлению

Зачем проверять бетон на прочность?

Документ, фиксирующий испытания бетонного раствора, необходим в следующих случаях:

- для отчета перед застройщиком;

- при судебных разбирательствах;

- во время проверок различных инстанций на соответствие проектной документации;

- как знак качества для производителя смеси;

- при появлении деформаций по типу сколов или трещин на готовом здании;

- перед капремонтом бетонных конструкций.

В заключении выдается акт испытаний, заполненный по стандартной форме.

( 1 оценка, среднее 5 из 5 )