На каждый болт, изготовленный по установленным стандартам, наносится маркировка:

- Фирменное клеймо предприятия изготовителя.

- Класс прочности изделия.

- Знак левой резьбы (при необходимости).

Класс прочности состоит из двух цифр разделенных точкой:

- 1 – временное сопротивление, измеряется в Н/мм2.

- 2 – это отношение предельной текучести относительно к его временному сопротивлению, измеряется в процентах. Предел текучести — предельная нагрузка, после ее превышения произойдет необратимая деформация детали.

Например, маркировка 9.8 обозначает:

- 9Х100=900 Н/мм2 — временное сопротивление.

- 9Х8х10=720 Н/мм2 — предел текучести.

Все болты с прочностью не меньше чем 800 Н/мм2, согласно международной классификации принято относить к высокопрочной группе. Это значит, что все изделия с маркировкой 8.8 и выше относятся к высокопрочной группе.

Что такое текучесть материала

Для наглядного примера понятия текучести металла можно взять два предмета кухонного инвентаря — вилку и нож. Изгибая вилку любом направлении мы деформируем изделие. Материал ложки всего-навсего изменил свою форму, изделие не сломалось — это говорит о высокой упругости материала, из которого изготовлена вилка. В данном примере прочность материала вилки значительно выше ее текучести.

Стальной нож при подобном воздействии сломается. У материала, из которого изготовлено это изделие, текучесть примерно одинакова с прочностью. Несмотря то, что нож изготовлен из прочной стали его в данном примере можно считать хрупким.

Другим примером из практики может послужить процесс вкручивания гайки в болт, который способен увеличить свою длину только при определенном воздействии на него. При чрезмерном усилии при закручивании гайки произойдет не увеличение длины болта, ка срыв резьбы на креплении.

Следующий показатель, используемый при расчете прочности болтов — процент удлинения. Он показывает длину деформированной детали до выхода ее со строя. Каждый болт в определенной степени можно считать гибким и способным удлиняться до определенного показателя не нарушая своих качеств. Измеряется этот показатель в процентах, на сколько может удлиняться деталь, по сравнению с первоначальными параметрами.

Твердость материала

По принятым правилам этот параметр для метизов измеряется в единицах по Бринеллю. Стали марок А2 и А4 имеющие прочность 50,70 и 80 и обозначаются через дефис, например А2-80. На все крепления, выполненные из нержавеющей стали так же наносится такая маркировка Значение твердости 70 самое распространенное, по нему можно судить о максимальной прочности крепления. Текучесть для болтов изготовленных из нержавеющей стали составляет для стали А2-70 – 250 Н/мм2, а для стали А4-80 – 300 Н/мм2. В таком случае увеличение будет не более 40%, это значит, что такие стали значительно изменяют свою форму перед окончательной деформацией.

Устаревшая система измерения (ГОСТ) не удела достаточного внимание нагрузкам на болтовые соединения. Именно по этой причине метизы, выпущенные до принятия международной классификации, были существенно ниже по качеству, чем современные. Пример расчета нагрузки на металл при использовании классификации прочности: Крепление М12, при прочности 8.8, с диаметром 10.7 мм, при максимальном сечении 89.97 мм2. Нагрузка на крепление будет равна (8Х8Х10)Х89,87=57520 Н.

Таблица предельных нагрузок для болтов изготовленных из углеродистых и нержавеющих сталей

| ST-4.6 | ST-8.8 | А2-70 | А4-80 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Резьба |

d2, мм |

Площадь по 62, тт2 |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

|

М1 |

0,8 |

0,5 |

121 |

0 |

322 |

10 |

126 |

0 |

151 |

0 |

|

М2 |

1,7 |

2,27 |

544 |

20 |

1 452 |

70 |

567 |

20 |

681 |

30 |

|

М3 |

2,6 |

5,31 |

1 274 |

60 |

3 396 |

160 |

1 327 |

60 |

1 592 |

70 |

|

М4 |

3,5 |

9,62 |

2 308 |

110 |

6 154 |

300 |

2 404 |

120 |

2 885 |

140 |

|

М5 |

4,4 |

15,2 |

3 647 |

180 |

9 726 |

480 |

3 799 |

180 |

4 559 |

220 |

|

М6 |

5,3 |

22,05 |

5 292 |

260 |

14 112 |

700 |

5 513 |

270 |

6 615 |

330 |

|

М8 |

7,1 |

39,57 |

9 497 |

470 |

25 326 |

1 260 |

9 893 |

490 |

11 872 |

590 |

|

М10 |

8,9 |

62,18 |

14 923 |

740 |

39 795 |

1 980 |

15 545 |

770 |

18 654 |

930 |

|

М12 |

10,7 |

89,87 |

21 570 |

1 070 |

57 520 |

2 870 |

22 469 |

1 120 |

26 962 |

1 340 |

|

М14 |

12,6 |

124,63 |

29 910 |

1 490 |

79 761 |

3 980 |

31 157 |

1 550 |

37 388 |

1 860 |

|

М16 |

14,6 |

167,33 |

40159 |

2 000 |

107 092 |

5 350 |

41 833 |

2 090 |

50199 |

2 500 |

|

М20 |

18,3 |

262,89 |

63 093 |

3 150 |

168 249 |

8 410 |

65 722 |

3 280 |

78 867 |

3 940 |

|

М24 |

21,9 |

376,49 |

90 359 |

4 510 |

240 956 |

12 040 |

94 123 |

4 700 |

112 948 |

5 640 |

|

М27 |

24,9 |

486,71 |

116 810 |

5 840 |

311 493 |

15 570 |

121 677 |

6 080 |

146 012 |

7 300 |

|

М30 |

27,6 |

597,98 |

143 516 |

7170 |

382 708 |

19130 |

149 495 |

7 470 |

179 394 |

8 960 |

Дополнение к таблице максимальных нагрузок на высокопрочные соединения и нержавеющие материалы.

Для полной уверенности в безопасности можно разделить нагрузку измеряемую в Ньютонах на тридцать.

|

Нержавейка А2-50 |

|||||

|---|---|---|---|---|---|

|

РЕЗЬБА |

d2, мм |

Площадь d2, мм2 |

Предел текучести, Мпа |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

|

М1 |

0,8 |

0,5 |

200 |

100 |

0 |

|

М2 |

1,7 |

2,27 |

200 |

454 |

20 |

|

М3 |

2,6 |

5,31 |

200 |

1 061 |

50 |

|

М4 |

3,5 |

9,62 |

200 |

1 923 |

90 |

|

М5 |

4,4 |

15,2 |

200 |

3 040 |

150 |

|

М6 |

5,3 |

22,05 |

200 |

4 410 |

220 |

|

М8 |

7,1 |

39,57 |

200 |

7 914 |

390 |

|

М10 |

8,9 |

62,18 |

200 |

12 436 |

620 |

|

М12 |

10,7 |

89,87 |

200 |

17 975 |

890 |

|

М14 |

12,6 |

124,63 |

200 |

24 925 |

1 240 |

|

М16 |

14,6 |

167,33 |

200 |

33 466 |

1 670 |

|

М20 |

18,3 |

262,89 |

200 |

52 578 |

2 620 |

|

М24 |

21,9 |

376,49 |

200 |

75 299 |

3 760 |

|

М27 |

24,9 |

486,71 |

200 |

97 342 |

4 860 |

|

М30 |

27,6 |

597,98 |

200 |

119 596 |

5 970 |

|

Нержавейка А2-70 |

|||||

|---|---|---|---|---|---|

|

РЕЗЬБА |

62,мм |

Площадь d2, мм2 |

Предел текучести, МПа |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

|

М1 |

0,8 |

0,5 |

250 |

126 |

0 |

|

М2 |

1,7 |

2,27 |

250 |

567 |

20 |

|

М3 |

2,6 |

5,31 |

250 |

1 327 |

60 |

|

М4 |

3,5 |

9,62 |

250 |

2 404 |

120 |

|

М5 |

4,4 |

15,2 |

250 |

3 799 |

180 |

|

Мб |

5,3 |

22,05 |

250 |

5 513 |

270 |

|

М8 |

7,1 |

39,57 |

250 |

9 893 |

490 |

|

М10 |

8,9 |

62,18 |

250 |

15 545 |

770 |

|

М12 |

10,7 |

89,87 |

250 |

22 469 |

1 120 |

|

М14 |

12,6 |

124,63 |

250 |

31 157 |

1 550 |

|

М16 |

14,6 |

167,33 |

250 |

41 833 |

2 090 |

|

М20 |

18,3 |

262,89 |

250 |

65 722 |

3 280 |

|

М24 |

21,9 |

376,49 |

250 |

94 123 |

4 700 |

|

М27 |

24,9 |

486,71 |

250 |

121 677 |

6 080 |

|

МЗО |

27,6 |

597,98 |

250 |

149 495 |

7 470 |

|

Нержавейка А4-80 |

|||||

|---|---|---|---|---|---|

|

РЕЗЬБА |

12, мм |

Площадь d2, мм2 |

Предел текучести, МПа |

Макс. нагрузка, Ньютон |

Рабочая нагрузка, кг |

|

М 1 |

0,8 |

0,5 |

300 |

151 |

0 |

|

М2 |

1,7 |

2,27 |

300 |

681 |

30 |

|

М3 |

2,6 |

5,31 |

300 |

1 592 |

70 |

|

М 4 |

3,5 |

9,62 |

300 |

2 885 |

140 |

|

М 5 |

4,4 |

15,2 |

300 |

4 559 |

220 |

|

Мб |

5,3 |

22,05 |

300 |

6 615 |

330 |

|

М 8 |

7,1 |

39,57 |

300 |

11 872 |

590 |

|

М10 |

8,9 |

62,18 |

300 |

18 654 |

930 |

|

М12 |

10,7 |

89,87 |

300 |

26 962 |

1 340 |

|

М14 |

12,6 |

124,63 |

300 |

37 388 |

1 860 |

|

М16 |

14,6 |

167,33 |

300 |

50199 |

2 500 |

|

М20 |

18,3 |

262,89 |

300 |

78 867 |

3 940 |

|

М24 |

21,9 |

376,49 |

300 |

112 948 |

5 640 |

|

М27 |

24,9 |

486,71 |

300 |

146 012 |

7 300 |

|

МЗО |

27,6 |

597,98 |

300 |

179 394 |

8 960 |

Расчет на прочность стержня винта (болта) при различных случаях нагружения

Рассмотрим четыре

случая работы соединения.

-

Стержень

винта нагружен только внешней

растягивающей силой F. -

Болт

затянут, внешняя нагрузка отсутствует. -

Болтовое

соединение нагружено силами, сдвигающими

детали в стыке. -

Болт

затянут, внешняя нагрузка раскрывает

стык деталей.

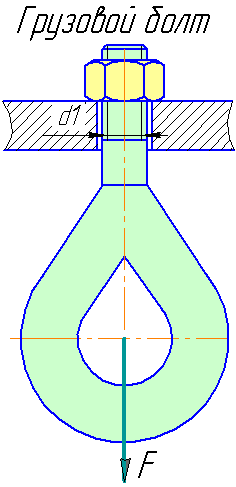

П ервый

ервый

случай.

Примером служит резьбовой участок

грузового болта для подвешивания груза.

Опасным является

сечение, ослабленное резьбой. Площадь

этого сечения оценивают приближенно

по внутреннему диаметру d1

резьбы. Условие прочности по напряжениям

растяжения в стержне

![]() ,

,

г де

де

допускаемое напряжение для растягивающей

внешней нагрузки без затяжки болтов

[σ] = 0,6 σT

.

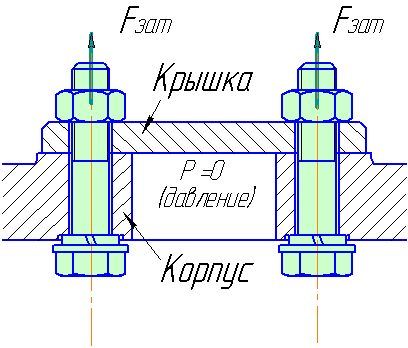

Второй

случай. Примером

служат болты для крепления ненагруженных

герметичных крышек и люков корпусов

машин. В этом случае стержень болта

растягивается осевой силой Fзат,

возникающей от затяжки болта, и

закручивается моментом сил трения в

резьбе Тр,

т.е. работает на кручение. Прочность

болта определяют по эквивалентному

напряжению

![]()

Для стандартных

метрических резьб расчеты показывают,

что

σэкв

![]()

1,3σ.

Это позволяет производить расчет

прочности болтов по упрощенной формуле

![]() .

.

В среднем и тяжелом

машиностроении не рекомендуют применять

болты малых диаметров (меньше М8), т.к.

их можно разрушить при недостаточно

квалифицированной затяжке.

Т ретий

ретий

случай. Условием

надежности соединения является отсутствие

сдвига деталей в стыке. Конструкция

может быть выполнена в двух вариантах:

первый, болт

поставлен с зазором;

второй – болт

поставлен без зазора.

Начнем рассмотрение с варианта, когда

болт поставлен с зазором.

Внешняя нагрузка

уравновешивается силами трения в стыке,

которые образуются от затяжки болта.

Без затяжки болтов детали могут сдвигаться

на величину зазора, что недопустимо.

Рассматривая равновесие детали 2,

получаем условие отсутствия сдвига

деталей

F![]()

i Fтр=i

Fзат

f,

или

Fзат=KF/(if),

где i

– число плоскостей сдвига деталей (на

рисунке i

= 2); f

– коэффициент трения в стыке; (

f

= 0,15…0,20); K

– коэффициент запаса (K

= 1,3…1,5 при статической нагрузке, K

= 1,8…2 при переменной нагрузке).

Прочность болта

оценивают по эквивалентному напряжению

σэкв.

Замечание:

В соединении, в котором болт поставлен

с зазором, внешняя нагрузка не передается

на болт. Поэтому болт рассчитывают

только на статическую прочность по силе

затяжки даже при переменной внешней

нагрузке. Влияние переменной нагрузки

учитывают путем выбора повышенных

значений коэффициента запаса.

Болт поставлен

без зазора.

В

этом случае отверстие под болт калибруют

разверткой, а диаметр стержня болта

выполняют с допуском, обеспечивающим

беззазорную посадку. При расчете

прочности соединения не учитывают силы

трения в стыке, так как затяжка болта

не обязательна. В общем случае болт

можно заменить штифтом. Стержень болта

рассчитывают по напряжениям среза и

смятия.

Условие прочности

по напряжениям среза

![]()

Расчет на смятие

производится по условным напряжениям

из-за сложности установить точный закон

распределения напряжений по цилиндрической

поверхности деталей. При этом для средней

детали (и при соединении только двух

деталей)

![]()

Для крайних деталей

![]()

Из двух значений

σсм

расчет

прочности выполняют по наибольшему, а

допускаемое напряжение определяют по

более слабому материалу болта или

детали.

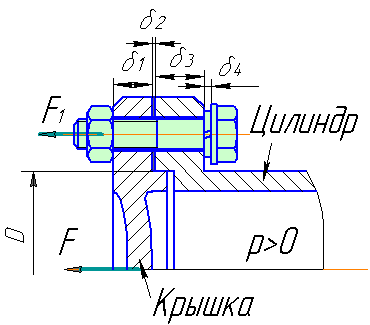

Ч етвертый

етвертый

случай. Болт

затянут, внешняя нагрузка

раскрывает

стык деталей. Примером служат болты для

крепления крышек цилиндров (резервуаров),

нагруженных давлением р

жидкости или газа.

Затяжка болтов

должна обеспечить герметичность

соединения или нераскрытие стыка под

нагрузкой.

Обозначим: Fзат

– сила затяжки болта; F1

= F/z

– внешняя нагрузка соединения (от

давления), приходящаяся на один болт;

z

– число болтов. Приложение внешней

нагрузки вызывает дополнительную

нагрузку на болт

![]() ,

,

где χ

– коэффициент внешней нагрузки, который

определяется по условию равенства

деформаций болта и деталей:

![]()

где λδ

– податливость болта, равная его

удлинению при единичной нагрузке; λд

–

суммарная податливость соединяемых

деталей.

Расчетная

(суммарная) нагрузка болта:

Fp

= Fзат

+ χ

F1.

Для большинства

практических случаев расчет податливостей

деталей связан с большими трудностями.

Между тем расчеты и испытания конструкций

показывают, что χ

можно принять

равным или меньше (0,2….0,3) для соединений

без мягких прокладок.

а)

Прочность болта при статической нагрузке:

![]()

Здесь коэффициент

1,3 по-прежнему учитывает напряжения

кручения, которые могут возникнуть при

затяжке соединения под нагрузкой.

б)

Прочность болта при переменных нагрузках.

При переменных

нагрузках полное напряжение в болте

можно разделить на постоянное (σm)

и переменное с амплитудой (σа):

![]()

![]()

Запас прочности

по переменным напряжениям подсчитывают

по формуле:

![]() ,

,

где σ-1–

предел выносливости материала болта;

Kσ

– эффективный коэффициент концентрации

напряжений в резьбе; ψσ

![]() –

–

коэффициент чувствительности к асимметрии

цикла напряжений.

Переменные

напряжения вызывают явление усталости.

Чем меньше χ

, тем выше сопротивление болта усталости.

При этом, упругие

болты – хорошая защита от усталостного

разрушения.

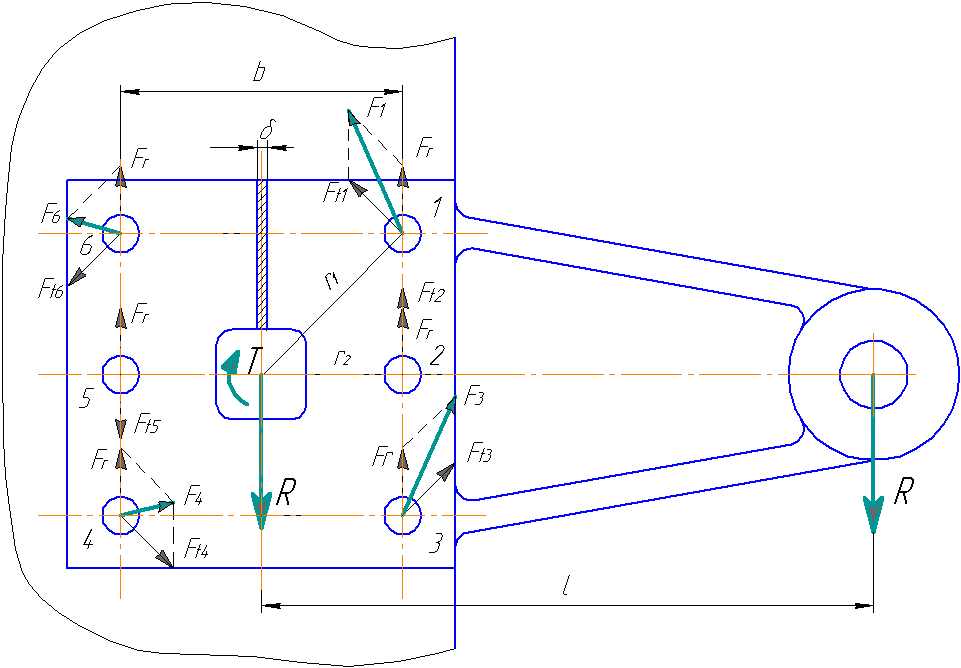

ЛЕКЦИЯ

№26

Расчет соединений,

включающих группу болтов

Расчет соединений

сводится к определению:

-

наиболее нагруженного

болта; -

расчетной нагрузке

этого болта; -

выбору усилия

затяжки (либо по условию отсутствия

сдвига, либо по условию нераскрытия

стыка данного соединения).

Нагрузка соединения

сдвигает детали в стыке. Примером

служит крепление кронштейна (рис.)

При расчете

соединения силу заменяем такой же силой,

приложенной в центре тяжести стыка, и

моментом T

= Rl.

Момент и сила стремятся повернуть и

сдвинуть кронштейн. Нагрузка от силы R

распределяется

по болтам равномерно:

Fr

= R/z.

Нагрузка от момента

(реакции Ft1,

Ft2

…) распределяется по болтам пропорционально

их деформациям при повороте кронштейна.

В свою очередь, деформации пропорциональны

расстояниям болтов от центра тяжести

стыка, который является центром поворота.

Направление реакций болтов перпендикулярно

радиусам r1,

r2,…

Суммарная нагрузка

каждого болта равна геометрической

сумме соответствующих сил Fr

и Ft

. За расчетную принимают наибольшую из

суммарных нагрузок. Сравнивая значения

и направление реакций, можно отметить,

что для соединения, изображенного на

рисунке, наиболее нагруженными болтами

являются 1-й и 3-й или 2-й.

В конструкции

соединения болты могут быть поставлены

без зазора или с зазором. Расчет прочности

болтов для каждого из этих вариантов

был рассмотрен выше.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Класс прочности – ключевая характеристика резьбового крепежа. Он определяет механические свойства метиза, зависит от марки стали и видов обработки. Чем выше класс прочности, тем выше предел прочности и текучести крепежного изделия. Для неответственных соединений и хозяйственных конструкций в большинстве случаев класс прочности крепежа не имеет особого значения. Другое дело – транспортная и грузоподъемная техника, мостовые, кровельные и тоннельные конструкции, станки и оборудование. При их сборке часто используется высокопрочный крепеж, и его замена может привести к крайне неприятным последствиям. Упавший башенный кран, отпавшая подвеска на автомобиле, заваленная металлоконструкция – часто именно таким бывает результат замены крепежа с несоблюдением классов прочности.

Класс прочности – ключевая характеристика резьбового крепежа. Он определяет механические свойства метиза, зависит от марки стали и видов обработки. Чем выше класс прочности, тем выше предел прочности и текучести крепежного изделия. Для неответственных соединений и хозяйственных конструкций в большинстве случаев класс прочности крепежа не имеет особого значения. Другое дело – транспортная и грузоподъемная техника, мостовые, кровельные и тоннельные конструкции, станки и оборудование. При их сборке часто используется высокопрочный крепеж, и его замена может привести к крайне неприятным последствиям. Упавший башенный кран, отпавшая подвеска на автомобиле, заваленная металлоконструкция – часто именно таким бывает результат замены крепежа с несоблюдением классов прочности.

Как определить класс прочности болтов

Для метрического и дюймового крепежа класс прочности маркируется по-разному. Система маркировки класса прочности отечественного метрического крепежа (болтов, винтов, шпилек) указана в ГОСТ ISO 898-1-2014. Американский дюймовый крепеж маркируется классом прочности согласно стандарта SAE J429.

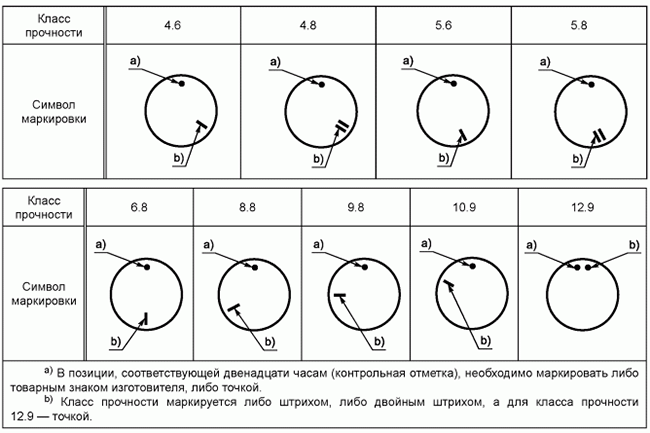

Маркировка класса прочности болтов по ГОСТ ISO 898-1-2014

Для изготовления болтов стандартом предусмотрены следующие классы прочности: 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9. Рассмотрим маркировку болтов с шестигранной головкой как наиболее распространенного вида крепежных изделий.

Для изготовления болтов стандартом предусмотрены следующие классы прочности: 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9. Рассмотрим маркировку болтов с шестигранной головкой как наиболее распространенного вида крепежных изделий.

Символы маркировки обязательно наносятся цифровым обозначением на крепеж диаметром от 5 мм включительно. Точку допускается упускать из обозначения. Предпочтительное место для маркировки – это верхняя поверхность головки. Знаки на верхней поверхности головки болта могут выполняться в виде углублений или выпуклостей. Другой вариант маркировки – нанесение символов на боковую поверхность шестигранника в форме углублений.

Для болтов, на которые невозможно нанести цифровое обозначение ввиду малого размера головки или по другим причинам, может применяться циферблатная система маркировки. Соответствие цифровой и циферблатной систем в таблице ниже:

Маркировка класса прочности болтов по SAE J429

SAE J429 – американский стандарт, охватывающий механические свойства дюймового крепежа для автомобильной и смежных отраслей размерами до 1½ дюйма включительно. Всего в градацию дюймовых болтов SAE J429 входит 10 классов прочности, из которых наиболее распространенные GRADE 1, 2, 5, 8. Маркировка выполняется в виде нанесения радиальных линий от центра к краю окружности на головке шестигранного болта. GRADE 1, 2 – без маркировки, GRADE 5 – три радиальных линии, GRADE 8 – шесть радиальных линий.

SAE J429 – американский стандарт, охватывающий механические свойства дюймового крепежа для автомобильной и смежных отраслей размерами до 1½ дюйма включительно. Всего в градацию дюймовых болтов SAE J429 входит 10 классов прочности, из которых наиболее распространенные GRADE 1, 2, 5, 8. Маркировка выполняется в виде нанесения радиальных линий от центра к краю окружности на головке шестигранного болта. GRADE 1, 2 – без маркировки, GRADE 5 – три радиальных линии, GRADE 8 – шесть радиальных линий.

Полностью посмотреть маркировку классов прочности дюймовых болтов согласно стандарта SAE J429 (официальный стандарт, стр.117) можно в таблице ниже:

|

МАРКИРОВКА И МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛЬНОГО КРЕПЕЖА SAE J429 |

||||||||

|

маркировка |

класс |

описание крепежа |

материал |

номинальный диаметр |

пробная нагрузка (psi) |

предел текучести (psi) |

предел прочности (psi) |

твердость |

|

без маркировки

|

SAE j429 класс пр. 1 |

болты винты шпильки |

низко- и среднеуглеродистая сталь |

¼ -1½ |

33.000 |

36.000 |

60.000 |

HRB 70~100 |

|

SAE j429 класс пр. 2 |

¼ -¾ |

55.000 |

57.000 |

74.000 |

HRC 80~100 |

|||

|

⅞-1½ |

33.000 |

33.000 |

60.000 |

HRC 80~100 |

||||

|

SAE j429 класс пр. 4 |

шпильки |

среднеуглеродистая холоднотянутая сталь |

¼ -1½ |

65.000 |

100.000 |

115.000 |

HRC 22~32 |

|

|

|

SAE j429 класс пр. 5 |

болты винты шпильки |

среднеуглеродистая сталь с закалкой и отпуском |

¼ -1 |

85.000 |

92.000 |

120.000 |

HRC 25~34 |

|

1⅛-1½ |

74.000 |

81.000 |

105.000 |

HRC 19~30 |

||||

|

|

SAE j429 класс пр. 5.1 |

шпильки |

низко- и среднеуглеродистая сталь с закалкой и отпуском |

No 6-⅝ |

85.000 |

120.000 |

HRC 25~40 |

|

|

болты винты |

No 6-½ |

|||||||

|

|

SAE j429 класс пр. 5.2 |

болты винты |

низкоуглеродистая мартенситная сталь с закалкой и отпуском |

¼-1 |

85.000 |

120.000 |

120.000 |

HRC 26~36 |

|

|

SAE j429 класс пр. 7 |

болты винты |

низко- и среднеуглеродистая легированная сталь с закалкой и отпуском |

¼-1½ |

85.000 |

115.000 |

133.000 |

HRC 28~34 |

|

|

SAE j429 класс пр. 8 |

болты винты |

среднеуглеродистая легированная сталь с закалкой и отпуском |

¼-1½ |

105.000 |

130.000 |

150.000 |

HRC 33~39 |

|

|

SAE j429 класс пр. 8.1 |

шпильки |

среднеуглеродистая сталь или по SAE 1541 |

¼-1½ |

105.000 |

130.000 |

150.000 |

HRC 32~39 |

|

SAE j429 класс пр. 8.2 |

болты винты |

низкоуглеродистая мартенситная сталь с закалкой и отпуском |

¼-1 |

105.000 |

130.000 |

150.000 |

HRC 33~39 |

Соответствие классов прочности дюймовых и метрических болтов

При ремонте автомототехники, сельскохозяйственных машин и другого оборудования американского производства за отсутствием дюймового крепежа его часто приходится заменять метрическим. При этом возникает необходимость подобрать аналог по классу прочности. Механические свойства нового болта не должны уступать оригиналу. Ниже в таблице указано соответствие классов прочности метрических и дюймовых болтов дюймовым, а также приведены их маркировка и значение предела прочности на растяжение.

|

СООТВЕТСТВИЕ МЕТРИЧЕСКОГО ISO 898 и ДЮЙМОВОГО SAE j429 КРЕПЕЖА по КЛАССАМ ПРОЧНОСТИ |

||

|

МЕТРИЧЕСКИЙ КРЕПЕЖ ISO 898 |

ДЮЙМОВЫЙ КРЕПЕЖ SAE j429 |

|

|

класс прочности 4.8 (4.6, 5.8) Предел прочности 429 МПа (60.900 psi) |

= |

класс прочности 2 Предел прочности 60.000 psi |

|

класс прочности 8.8 Предел прочности 830 МПа (120.350 psi) |

= |

класс прочности 5 Предел прочности 120.000 psi |

|

класс прочности 10.9 Предел прочности 1040 МПа (150.800 psi) |

= |

класс прочности 8 Предел прочности 150.000 psi |

|

класс прочности 12.9 Предел прочности 1220 МПа (176.900 psi) |

= |

класс прочности ASTM-A574 Предел прочности 170.000 psi Заметка: Обычно не маркируется |

В интернет-магазине «Крепком» большой выбор метрических и дюймовых болтов с разными классами прочности. Менеджеры компании всегда помогут выбрать крепеж соответственно требованиям клиента или подобрать подходящую замену.

Обновлено: 12.12.2022 15:18:19

Поставить оценку

Нажмите, чтобы поставить

оценку

Расчет нагрузки на болт

Маркировка головки болта обычно содержит следующие данные:

– клеймо завода изготовителя (JX, THE, L, WT, и т.п.);

– класс прочности;

– стрелка “против часовой стрелки” (если левая резьба).

Первая цифра обозначает номинальное временное сопротивление (предел прочности на разрыв): 1/100 Мпа (1/100 Н/мм2; ~1/10 кг/мм2). Пример: (класс прочности 9.8) 9*10=900 Мпа (900 Н/мм2; 91,71 кг/мм2).

Вторая цифра обозначает процентное отношение предела текучести к временному сопротивлению (пределу прочности на разрыв): 1/10%. Пример: (класс прочности 9.8) 9*8=720 Мпа (720 Н/мм2; 73,37 кг/мм2).

Значение предела текучести – это максимально допустимая рабочая нагрузка болта, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки используют 1/2 или 1/3 от предела текучести, с двукратным или трёхкратным запасом прочности соответсвенно.

По действующей международной классификации к высокопрочным болтам относятся изделия, временное сопротивление которых больше или равно 800 Мпа (800 Н/мм2; 81,52 кг/мм2). Соответсвенно начиная с 8.8 для болтов и 8 для гаек.

Примеры текучести материала

Примером может послужить обычная кухонная вилка. Изогнув её в одном направлении, можно получить совершенно другой предмет, значит нарушилась ее текучесть, что привело к деформации. Материал при этом только деформировался, но не сломался, что свидетельствует о большой степени упругости стали. Вывод: максимальная прочность намного выше текучести.

Другое кухонное оборудование, например нож, сломается при попытках изменить его форму. Вывод: у ножа одинаковая сила текучести и прочности, такое изделие можно назвать хрупким, несмотря на то, что оно изготовлено из стали.

Аналогичным практическим примером может послужить вкручивание гайки: сам болт увеличивает длину только после определенного действия над ним. При неблагоприятном исходе эксперимента может состояться срыв резьбы на креплении.

Можно просмотреть тематический ролик, который покажет способ испытания болтов.

Процент удлинения – это среднестатистический показатель, который демонстрирует длину деформированной детали еще до начало поломки. Образно, можно называть такого рода болты гибкими, имея ввиду именно способность к удлинению.

Техническая терминология на этот счет довольно простая: относительное удлинение – это не что иное, как процент увеличения образца по сравнению с первоначальным размером.

Твердость материала

Твёрдость по Бринеллю – это характеристика, которая позволяет определить твёрдость материала.

Крепежи из нержавеющий стали тоже оснащены специальной маркировкой на верхушке крепления.

Вид стали А2 или А4 и предел прочности – 50, 70, 80, примеры: А2-70, А4-80. На крепления, которые имеют четко выраженную резьбу, наноситься цветная маркировка для A2 – зеленым цветом, для A4 – красным. Значение для предела текучести не указывается.

Например, значение 70 – самое стандартное и демонстрирует максимальную прочность крепежа из нержавеющей стали.

Максимальная текучесть для нержавеющих метизов, часто лишь справочное значение.

Текучесть в данном случае будет составлять 250 Н/мм2 для A2-70 и около 300 Н/мм2 для A4-80.

Приблизительное увеличение при этом будет не больше чем 40%. Иными словами, данный вид стали отменно меняет форму перед тем, как произойдёт непоправимая деформация.

Старые отечественные методы измерения по ГОСТ-у не позволяли уделить должное внимание максимально допустимым нагрузкам на болты, поэтому выпускаемые метизы были значительно ниже по качеству относительно современных.

Пример, чтобы максимально точно рассчитать нагрузку на материал, используя классификацию прочности:

Крепление М12 с прочностью 8.8 размером d2 = 10,7мм и максимально продолжительностью сечения 89,87мм2. В этом случае максимально допустимая степень нагрузки будет: (8*8*10)*89,87 ;0) = 57520 Ньютон.

Таблица нагрузок для болтов из углеродистой и из нержавеющей стали.

| ST-4.6 | ST-8.8 | А2-70 | А4-80 | |||||||

| РЕЗЬБА | d2, мм | Площадь по 62, тт2 | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг |

| М1 | 0,8 | 0,5 | 121 | 0 | 322 | 10 | 126 | 0 | 151 | 0 |

| М2 | 1,7 | 2,27 | 544 | 20 | 1 452 | 70 | 567 | 20 | 681 | 30 |

| М3 | 2,6 | 5,31 | 1 274 | 60 | 3 396 | 160 | 1 327 | 60 | 1 592 | 70 |

| М4 | 3,5 | 9,62 | 2 308 | 110 | 6 154 | 300 | 2 404 | 120 | 2 885 | 140 |

| М5 | 4,4 | 15,2 | 3 647 | 180 | 9 726 | 480 | 3 799 | 180 | 4 559 | 220 |

| М6 | 5,3 | 22,05 | 5 292 | 260 | 14 112 | 700 | 5 513 | 270 | 6 615 | 330 |

| М8 | 7,1 | 39,57 | 9 497 | 470 | 25 326 | 1 260 | 9 893 | 490 | 11 872 | 590 |

| М10 | 8,9 | 62,18 | 14 923 | 740 | 39 795 | 1 980 | 15 545 | 770 | 18 654 | 930 |

| М12 | 10,7 | 89,87 | 21 570 | 1 070 | 57 520 | 2 870 | 22 469 | 1 120 | 26 962 | 1 340 |

| М14 | 12,6 | 124,63 | 29 910 | 1 490 | 79 761 | 3 980 | 31 157 | 1 550 | 37 388 | 1 860 |

| М16 | 14,6 | 167,33 | 40159 | 2 000 | 107 092 | 5 350 | 41 833 | 2 090 | 50199 | 2 500 |

| М20 | 18,3 | 262,89 | 63 093 | 3 150 | 168 249 | 8 410 | 65 722 | 3 280 | 78 867 | 3 940 |

| М24 | 21,9 | 376,49 | 90 359 | 4 510 | 240 956 | 12 040 | 94 123 | 4 700 | 112 948 | 5 640 |

| М27 | 24,9 | 486,71 | 116 810 | 5 840 | 311 493 | 15 570 | 121 677 | 6 080 | 146 012 | 7 300 |

| М30 | 27,6 | 597,98 | 143 516 | 7170 | 382 708 | 19130 | 149 495 | 7 470 | 179 394 | 8 960 |

Дополненная таблица максимальных нагрузок на нержавеющие материалы и высокопрочные соединения.

Чтобы быть уверенным в безопасности нагрузки, можно без зазрения совести разделять нагрузку в Ньютонах на тридцать.

| Нержавейка А2-50 | |||||

| РЕЗЬБА | d2, мм | Площадь d2, мм2 | Предел текучести, МПа | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг |

| М1 | 0,8 | 0,50 | 200 | 100 | 0 |

| М2 | 1.7 | 2,27 | 200 | 454 | 20 |

| М3 | 2,6 | 5,31 | 200 | 1 061 | 50 |

| М4 | 3,5 | 9,62 | 200 | 1 923 | 90 |

| М5 | 4,4 | 15,20 | 200 | 3 040 | 150 |

| Мб | 5,3 | 22,05 | 200 | 4 410 | 220 |

| М8 | 7,1 | 39,57 | 200 | 7 914 | 390 |

| М10 | 8,9 | 62,18 | 200 | 12 436 | 620 |

| М12 | 10,7 | 89,87 | 200 | 17 975 | 890 |

| М14 | 12,6 | 124,63 | 200 | 24 925 | 1 240 |

| М16 | 14,6 | 167,33 | 200 | 33 466 | 1 670 |

| М20 | 18,3 | 262,89 | 200 | 52 578 | 2 620 |

| М24 | 21,9 | 376,49 | 200 | 75 299 | 3 760 |

| М27 | 24,9 | 486,71 | 200 | 97 342 | 4 860 |

| МЗО | 27,6 | 597,98 | 200 | 119 596 | 5 970 |

| Нержавейка А2-70 | |||||

| РЕЗЬБА | 62,мм | Площадь d2, мм2 | Предел текучести, МПа | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг |

| М1 | 0,8 | 0,50 | 250 | 126 | 0 |

| М2 | 1,7 | 2,27 | 250 | 567 | 20 |

| М3 | 2,6 | 5,31 | 250 | 1 327 | 60 |

| М4 | 3,5 | 9,62 | 250 | 2 404 | 120 |

| М5 | 4,4 | 15,20 | 250 | 3 799 | 180 |

| Мб | 5,3 | 22,05 | 250 | 5 513 | 270 |

| М8 | 7,1 | 39,57 | 250 | 9 893 | 490 |

| М10 | 8,9 | 62,18 | 250 | 15 545 | 770 |

| М12 | 10,7 | 89,87 | 250 | 22 469 | 1 120 |

| М14 | 12,6 | 124,63 | 250 | 31 157 | 1 550 |

| М16 | 14,6 | 167,33 | 250 | 41 833 | 2 090 |

| М20 | 18,3 | 262,89 | 250 | 65 722 | 3 280 |

| М24 | 21,9 | 376,49 | 250 | 94 123 | 4 700 |

| М27 | 24,9 | 486,71 | 250 | 121 677 | 6 080 |

| МЗО | 27,6 | 597,98 | 250 | 149 495 | 7 470 |

| Нержавейка А4-80 | |||||

| РЕЗЬБА | 12, мм | Площадь d2, мм2 | Предел текучести, МПа | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг |

| М 1 | 0,8 | 0,50 | 300 | 151 | 0 |

| М2 | 1,7 | 2,27 | 300 | 681 | 30 |

| М3 | 2,6 | 5,31 | 300 | 1 592 | 70 |

| М 4 | 3,5 | 9,62 | 300 | 2 885 | 140 |

| М 5 | 4,4 | 15,20 | 300 | 4 559 | 220 |

| Мб | 5,3 | 22,05 | 300 | 6 615 | 330 |

| М 8 | 7,1 | 39,57 | 300 | 11 872 | 590 |

| М10 | 8,9 | 62,18 | 300 | 18 654 | 930 |

| М12 | 10,7 | 89,87 | 300 | 26 962 | 1 340 |

| М14 | 12,6 | 124,63 | 300 | 37 388 | 1 860 |

| М16 | 14,6 | 167,33 | 300 | 50199 | 2 500 |

| М20 | 18,3 | 262,89 | 300 | 78 867 | 3 940 |

| М24 | 21,9 | 376,49 | 300 | 112 948 | 5 640 |

| М27 | 24,9 | 486,71 | 300 | 146 012 | 7 300 |

| МЗО | 27,6 | 597,98 | 300 | 179 394 | 8 960 |

Полезные статьи:

- Виды болтов

- О шурупах и саморезах

- Монтаж анкеров

- Виды саморезов

- Прочность болтов

Болт — металлический крепеж, который может выступать как самостоятельный крепеж, так и в сочетании с другими изделиями. Анкерный болт уже другое строительное крепление, относящееся к анкерной технике. Однако расчет нагрузки, характерные разрушения будут те же, что для болта прямого, с отгибом или в составе анкера.

Виды разрушений, встречающиеся при участии болтов

Исходя из практики, для болтов важны два вида расчетных нагрузок: на вырыв и на срез. Под прочностью на вырыв, который сопровождается растяжением крепежа, подразумевается устойчивость к разрушению бетона по конусу и краю; вырыв болта из отверстия или разрушение стального тела метиза.

Сдвиг крепежа происходит, когда нет достаточной прочности на срез и сопровождается разрушением бетона по краю и под действием рычага, а также разрушение по стали.

Расчет болтов

Практически все метизы изготовляют из низколегированной стали 09Г2С, которая отлично сохраняет все свои свойства при отрицательных температурах (от -400С до -650С), а значит соответствующие болты применимы для наружных работ.

В ответственном строительстве и работах, регламентированных техзаданием, важно произвести предварительный расчет нагрузок Р.

Р=1,35 Рстат

+ 1,5 Рдинам , где 1,35 и 1,5 — коэффициенты частичного запаса прочности при расчетах, достаточных для безопасного крепления, Рстат

— статические нагрузки, Рдинам

— динамические нагрузки.

Статические нагрузки отражают влияние собственной массы узла и возможного дополнительного груза (снег, прилегающий элемент и т.д.). Динамические нагрузки (вибрация от работы прилегающих механизмов), постоянные или переменные по величине, отличаются в зависимости от точки приложения, длительности по времени.

Все болты должны быть затянуты на величину расчетной затяжки F, которая зависит от нагрузки Р, которую планируется прилагать на объект:

для статических нагрузок F=0,75 P,

для динамических F=1,1 P.

Если нет комментариев в техническом задании к условиям по монтажу, можно принять данные ниже в таблице 1:

Таблица 1

| Диаметр резьбы болта d, мм | 10 | 12 | 16 | 20 | 24 |

|

Допускаемый max крутящий момент при фиксации болта, Нм |

12 | 24 | 60 | 100 | 250 |

Простым расчетом можно принять величину усилия, с которым необходимо производить затяжку резьбового соединения, равной 75-80% от допускаемого крутящего момента.

Крутящий момент М — это момент силы F, которая приложена к элементу на определенном расстоянии от его центра и вызывающая поворот элемента вокруг своей оси.

Возникшее в соединении напряжение немного уменьшится с течением времени, так как узел будет находиться не только в нагруженном состоянии, но и релаксации. Расчет усилия натяжки болта подразумевает и это небольшое снижение.

В расчетах на прочность болта большое значение имеет площадь поперечного сечения А. Зная нагрузку Р, можно вычислить, на какую площадь она может быть распределена или, проще говоря, какой диаметр болта может ее выдержать.

А=k P / R,

где k=1,35 для динамических нагрузок,

k=1,05 для статических нагрузок,

R=185 МПа (или 1,85 кПа) — расчетное сопротивление металла растяжению для болтов диаметром от 10 до 30 мм (Данная величина зависит от материала и соответствует марке стали 09Г2С).

С помощью формулы ниже можно рассчитать также площадь поперечного сечения на выносливость:

А=1,8 χ μ k Р/ α R,

где χ – коэффициент нагрузки для болта в зависимости от его конструкции (см.табл.2 ниже);

μ – коэффициент, учитывающий масштабный аспект, зависящий от диаметра болта: 0,9 — для d=10-12мм, 1,0 – для d=16-18мм, 1,1 – для d=20-24мм;

k=1,35 для динамических нагрузок, k=1,05 для статических нагрузок,

α- коэффициент, учитывающий число циклов нагружения (см.табл.3 ниже)

R=185 МПа (или 1,85х105

кПа) — расчетное сопротивление металла растяжению для болтов диаметром от 10 до 30 мм (Данная величина зависит от материала и соответствует марке стали 09Г2С)

Таблица 2

| Тип болта |

прямой d 12-48 мм |

с отгибом d 12-48 мм |

распорный d 6-48 мм |

|

Коэффициент нагрузки χ |

0,6 | 0,4 | 0,55 |

Таблица 3

|

число циклов нагружения |

0,05 х 106 | 0,2 х 106 | 0,8 х 106 | 2 х 106 | > 5 х 106 |

| коэффициент α | 3,15 | 2,25 | 1,57 | 1,25 | 4 |

Полученные расчетным путем площади сечения болтов в анкере по резьбе на прочность и выносливость можно сопоставить с их диаметрами. Воспользуйтесь таблицей 4 ниже:

Таблица 4 соотношения диаметра болта в анкере и площади сечения по резьбе

|

Диаметр резьбы болтов d |

Расчетная площадь поперечного сечения болтов по резьбе А, см2 |

Диаметр резьбы болтов d |

Расчетная площадь поперечного сечения болтов по резьбе А, см2 |

| М 10* | 0,571 | М 56 | 20,29 |

| М 12* | 0,842 | М 64 | 26,75 |

| М 16* | 1,57 | М 72х6 | 34,58 |

| М 20* | 2,45 | М 80х6 | 43,44 |

| М 24* | 3,52 | М 90х6 | 55,91 |

| М 30 | 5,60 | М 100х6 | 69,95 |

| М 36 | 8,26 | М 110х6 | 85,56 |

| М 42 | 11,2 | М 125х6 | 111,91 |

| М 48 | 19,72 | М 140х6 | 141,81 |

* Анкеры с болтами диаметром от М10 до М20 находятся в ассортиментной матрице на сайте ГОСКРЕП; болты DIN 933 — с М5 до М24.

Пример расчета:

Задана динамическая нагрузка на соединение = 3 кН (или 305 кг);

число циклов нагружения = 0,8 х 106.

Необходимо вычислить диаметр болта в анкере и величину усилия затяжки при установке крепежа.

А=k P / R=1,35 х 3 кН / 1,85 х 105

кПа = 0,0000219 м2 = 0,22 см2

Согласно Таблице соотношения диаметра болта в анкере и площади сечения по резьбе (см.выше) принимаем анкерный болт с диаметром резьбы М10 (A = 0,571 см2).

А=1,8 χ μ k Р/ α R=1,8 х 0,55 х 1,1 х 3 кН / 1,57 х 1,85 х 105

кПа = 0,0000112 м2 = 0,11 см2

Выбранный диаметр болта в анкере вполне соответствует требованиям и на выносливость.

Усилие затяжки крепежа равно F=1,35 Р = 1,35 х 3 кН = 4,05 кН

Рекомендации при установке болта

В таблице 5 указаны некоторые особенности по установке болтов в основание

| Тип болта |

прямой d 12-48 мм |

с отгибом d 12-48 мм |

распорный d 6-16 мм |

распорный d 18-48 |

| Max глубина заделки | 10 d | 25 d | 8 d | 10 d |

| Min расстояние между осями болтов | 5 d | 6 d | 8 d | 8 d |

|

Min расстояние от оси болтов до грани основания |

5 d | 4 d | 8 d | 8 d |

При установке болтом важно приложить такое усилие, чтобы крепление было затянуто ни слишком слабо, ни через чур туго. В первом случае в процессе эксплуатации крепеж будет повреждаться (из-за недостаточно прочной фиксации может деформироваться в отверстии); во втором — он может быть испорчен еще во время установки изделия (например, произойдет срыв резьбы).

Если в соединение входят несколько креплений. То следует производить их фиксацию в шахматном порядке симметрично к осям оборудования и в несколько заходов. Напряжение от затяжки в таком случае не будет сконцентрировано в одном определенном месте, чего как раз надо избегать.

Если заведомо известно, что соединение будет подвергаться значительным нагрузкам, то после завершения монтажа и запуска рабочего процесса, в котором задействована конструкция, элемент с установленными болтами, следует подтянуть усилие затяжки до ранее вычисленной.

Инструмент, необходимый для установки болта:

- ключи комбинированные, накидные

- динамометрический ключ — ручной инструмент, включающий в себя гаечный ключ и динамометр для определения крутящего момента при затяжке резьбовых соединений

- ключ-мультипликатор для установки болтов диаметром от 27 мм и более, позволяющий зафиксировать надежно ответственные соединения с регулировкой крутящего момента.