Расчёт вала на прочность пример с решением

Конструктивные размеры вала принимаем в зависимости от диаметра выходного конца. Этот размер определяем приближенно из расчёта на прочность при кручении по заниженным допускаемым напряжениям . Принимаем для изготовления быстроходного вала сталь 40Х (предполагая, что шестерню изготовляем вместе с валом), и назначаем

.

Из уравнения прочности определяем диаметр выходного конца вала:

получаем:

В соответствии с рядом принимаем

Поскольку диаметр вала двигателя и превышает

более чем на 25%, то рассчитывать на стандартную упругую муфту не приходится. Назначаем:

Диаметр вала под уплотнение – .

Диаметр резьбы –

Диаметр под дистанционную шайбу –

Диаметр под подшипники –

(роликовые радиально-упорные лёгкой серии)

Диаметр опорного бурта –

Длинна выходного конца вала – , принимаем

.

Ширина маслоудерживающего кольца – , принимаем

Точки приложения (активных сил) реакции опор вала ориентировочно находятся на уровне торцов радиально-упорных подшипников.

где =18.5 для подшипников 7207.

принимаем – расстояние от делительного диаметра до первой опоры со стороны шестерни.

Расстояние между опорами (точками приложения реакций).

, принимаем

.

. Вычерчиваем схему нагружения вала, определяем силы действующие на шестерне и реакции опор.

Окружная сила на окружности среднего делительного диаметра:

, принимаем для удобства вычислений:

|

|

Рис.1 Эпюра напряжений вала

|

Осевая сила для шестерни (радиальная для колеса).

,

где .

Радиальная сила для шестерни (осевая для колеса).

Определяем реакции опор:

а) в вертикальной плоскости zoy от сил и

;

.

б) в горизонтальной плоскости xOz от силы

Определяем момент изгибающих моментов в характерных сечениях (А, В,С)

и строим опоры.

а) В плоскости xOz

следовательно:

Строим эпюру – (см. рис.1)

б) В плоскости xOz:

Строим эпюру (см. рис.1)

Крутящий момент ,

Вычисляем суммарный изгибающий момент и определяем нормальные напряжения изгиба в опасном сечении А при .

Напряжение от силы крайне малы их можно не учитывать.

Определяем напряжение кручения в опасных сечениях.

Определяем допускаемое напряжение изгиба при симметричном цикле

для материала вала (сталь 40) по табл. 4.1 при d<120мм.,

, принимаем коэф. запаса

)

эфф. коэф. концентр. напр.

– коэф. режима нагрузки (стр. 195

).

По гипотезе наибольших касательных напряжений находим эквивалентное напряжение и сравниваем его с допустимым.

Так как расчётное напряжение значительно меньше допустимого, а коэф. запаса прочности значителен, то проверку на жесткость вала можно не проводить.

Добавил:

Uman

Опубликованный материал нарушает ваши авторские права? Сообщите нам.

Вуз:

Предмет:

Файл:

Скачиваний:

576

Добавлен:

04.03.2014

Размер:

1.33 Mб

Скачать

где α = d/D – коэффициент полости кольцевого сечения.

Для полярного момента сопротивления кольцевого сечения (α≠≠0)

и сплошного круглого сечения (α =0) в соответствии с формулой (4.15)

расчётные формулы примут вид:

|

W p = πD 3 |

(1−− α 4)≈≈ 0,2D 3 (1−− αα 4 ) и |

W p = πD 3 |

≈≈ 0,2D 3 . (4.19) |

|

16 |

16 |

4.3. Сравнительный анализ полых и сплошных валов

Из распределения касательных напряжений (4.9) в сечении ясно, что материал внутренней части вала загружен в меньшей степени, чем периферийный. Наиболее предпочтительным с точки зрения использования материала является его равномерное нагружение напряжениями, что в наибольшей степени реализуется для кольцевого сечения с большим значением α . Поэтому на практике более рациональным является применение полых валов, что обеспечивает малую их материалоёмкость. Например, сравним по массе равнопрочные сплошной и полый валы, нагруженные одинаковыми моментами (рис. 4.10).

Условие равнопрочности τ (ñm ax) = ττ (ïm ax) с учетом формулы (4.11) приводит к соотно-

шениям W p(ñ) = W p(ï)или D ñ = D 3 1−− α 4 , α =d/D. Отношение масс валов из одинакового материала равно отношению площадей поперечных сечений:

|

m |

c |

= |

F |

πD 2 |

/4 |

(1+ |

α |

2)2 |

||||||

|

c == |

c |

α 2)/4 |

= 3 |

α |

. |

|||||||||

|

m ï |

Fï |

πD 2(1− |

1− |

2 |

||||||||||

|

Рис. 4.10 |

||||||||||||||

|

Таблица 4.1 |

С увеличением коэффици- |

|||||||||||||

|

ента полости α |

растёт и весо- |

|||||||||||||

|

α =d/D |

0 |

0,1 |

0,3 |

0,5 |

0,7 |

0,9 |

||||||||

|

вая эффективность примене- |

||||||||||||||

|

Fc/Fп |

1 |

1,01 |

1,09 |

1,28 |

1,63 |

2,58 |

||||||||

|

нияполыхвалов(табл. 4.1). |

Для обеспечения работоспособности валы должны удовлетворять условиям прочности и жесткости. При расчёте на прочность ограничиваются напряжения в сечениях вала от действующих нагрузок. Для обеспечения необходимой жёсткости вала ограничиваются угловые перемещения отдельных сечений (в местах расположения со-

58

пряженных деталей шкивов, зубчатых колёс и др.). Как правило, ограничения накладываются на относительные углы закручивания.

При расчете валов на кручение часто нагрузку (внешние моменты) определяют исходя из передаваемой мощности N (кВт) и скорости вращения вала n (об/мин):

|

Ì = 9550 |

N |

/Í ì /. |

(4.20) |

|

|

n |

||||

На практике применяются валы гладкие (постоянного сечения) и ступенчатые. В случае ступенчатого вала необходимо получить расчётные напряжения и относительные углы закручивания на каждом участке постоянного сечения, т.е. построить соответствующие эпюры для вала.

Для вала при заданной нагрузке можно построить эпюру крутящих моментов. На каждом участке вала могут быть определены максимальные касательные напряжения и относительные углы закручивания по формулам (4.11) и (4.8), а для вала в целом можно построить эпюру углов закручивания с использованием зависимости (4.13) или

(4.14).

При расчёте вала на прочность определяются наибольшие значе-

ния касательных напряжений τ max для вала (индекс стоит внизу, в

отличие от максимальных напряжений в сечении τ max !).

Условие прочности вала из пластичного материала имеет вид:

|

τ max ≤ |

[τ ] |

или |

M |

ê |

≤ |

[τ ], |

(4.21) |

||

|

W p |

|||||||||

|

τ |

τ â |

||||||||

|

[τ ]= |

ò |

или |

[τ |

]= |

, |

||||

|

n â |

|||||||||

|

n ò |

где [τ]] – допускаемые напряжения вала при кручении; nT, nВ –

коэффициенты запаса по текучести и по прочности; M к – значение

крутящего момента в опасном сечении (где возникают τ max).

Для вала из хрупкого материала может использоваться условие прочности исходя из максимальных нормальных растягивающих на-

|

пряжений: |

σ âð , |

||

|

σ max ≤ [σ ]p, σ max = τ max или |

M ê |

≤ [σ ]p , [σ ]p = |

(4.22) |

|

W p |

nâ |

где σ вр – предел прочности материала на растяжение.

Величина допускаемых напряжений при кручении зависит от различных факторов, в том числе и от материала вала. Чаще всего для пластичных материалов принимается [τ]]=(0,5÷ 0,6)[σ ]p, для хрупких

59

материалов – [τ]] = (0,8÷ 1,0)[σ]]p. Значения nв для валов из хрупкого материала принимаются в 1,5-2 раза больше, чем nт для валов из пластичного материала.

Следует отметить, что в большинстве практических случаев нагрузки, действующие на вал, вызывают деформации изгиба и кручения. Поэтому на первом этапе расчёта вала только на кручение в условии прочности используются заниженные значения допускаемых напряжений или завышенные значения коэффициентов запаса.

Для изготовления валов применяются различные материалы: углеродистые стали марок 20, 30, 40, 45, 50, легированные стали марок 20Х, 40Х, 30ХМ, 40ХН и др., титановые сплавы (ВТ5, ВТ6, ВТ20), в некоторых конструкциях – алюминиевые сплавы (Д16, Д6 и др.).

При проведении проектировочного расчета вала определяются размеры поперечных сечений вала или значение максимально допустимой нагрузки на вал. При определении требуемых размеров сечения вала из условия прочности (4.21) получаем:

|

W p ≥ |

M ê |

откуда D |

≥ 3 |

16M ê |

. |

(4.23) |

|

|

[τ ] |

π (1 − α 4 )[ττ ] |

||||||

|

При определении допускаемой нагрузки (допускаемого внешнего |

|||||||

|

момента) из формулы (4.20) получим неравенство такого вида: |

|||||||

|

M к ≤ |

Wp[τ]], |

(4.24) |

где в M к входит неизвестная величина нагрузки.

Расчет вала на жесткость обычно проводится исходя из наибольшего относительного угла закручивания ϕ /max, и условие жест-

|

кости вала имеет вид: |

|||

|

ϕ /max ≤ [ϕ /] или |

M ê |

≤ [ϕ /], |

(4.25) |

|

G Jp |

где [ϕ /] – допускаемый относительный угол закручивания для вала.

В качестве наиболее распространенных значений [ϕ /] можно указать [ϕ /]=(0,25÷ 2,0) град/м. Следует обратить внимание, что в формулу (4.25) значение [ϕ /] подставляется в рад/м.

Расчет вала на жёсткость может быть не только поверочным, но и проектировочным, т.е. служить для определения размеров сечения или допускаемой нагрузки. Так, при расчёте вала на жёсткость можно определить необходимое значение диаметра из соотношения (4.25) с учётом зависимости (4.18):

|

32M |

ê |

||

|

D ≥ |

4 π (1 − α |

4 )[ϕϕ /]. |

(4.26) |

60

При совместном расчёте вала на прочность и жёсткость для определения величины диаметра вала из расчётных значений, полученных по формулам (4.23) и (4.26), выбирается наибольшее, чтобы выполнялись оба условия, т.е. какое-либо из этих условий окажется определяющим.

4.5. Характер разрушения валов

При анализе поведения вала вплоть до разрушения следует принимать во внимание напряжённое состояние вала и свойства материала.

Материал вала, работающего на кручение, находится в условиях чистого сдвига. В различных сечениях вала возникают касательные и нормальные напряжения. При этом в поперечных и продольных сечениях возникают только касательные напряжения, а в сечениях под углом 45° к оси – только нормальные напряжения, растягивающие и

сжимающие (рис. 4.11).

|

Следует |

учитывать, |

что |

|

максимальные напряжения |

||

|

возникают в наружных сло- |

||

|

ях вала, причём максималь- |

||

|

ные касательные и нор- |

||

|

мальные |

напряжения |

оди- |

|

наковы по величине: τ max = |

||

|

σ max. Поэтому характер |

|

Рис. 4.11 |

разрушения валов будет за- |

|

|

висеть от материала, т.е. от |

||

способности данного материала сопротивляться действию касательных и нормальных напряжений.

Для большинства пластичных материалов σ тр ≈ σ тс, τ т ≈ 0,6 σ т ,

поэтому наиболее опасными для вала являются касательные напря-

жения. Диаграммы сдвига для пластичного материала приведены на рис. 4.5,а,б. Для анализа упругопластического деформирования вала можно воспользоваться упрощённой диаграммой сдвига (рис. 4.12,а), состоящей только из линейного участка и площадки текучести (диаграмма Прандтля). До тех пор пока напряжения в материале не превышают предела текучести τ т, вал деформируется упруго. Величина крутящего момента, при котором появляются первые пластические деформации на поверхности вала (при условии τ max=τ т), определяется из формулы (4.11): M т=τ тWp (рис. 4.12,б). При дальнейшем увеличении нагрузки область пластической деформации материала постепен-

61

но будет распространяться внутрь сечения. Согласно принятой диаграмме сдвига в сечении образуется кольцевая пластическая зона (1), где τ = τ т, и упругое ядро (2), где τ < τ т, (рис. 4.12,в). Когда область пластической деформации достигнет центра сечения, наступает предельное состояние вала (рис. 4.12,г).

Рис. 4.12

Предельное значение крутящего момента определяется согласно выражению (4.6), учитывая, что во всех точках сечения τ =τ т:

|

Ì ïð = ∫τ òρdF= |

D |

τòπD |

3 |

èëè Ì ïð = τò Wï , (4.27) |

|

2π∫ τ òρ2dρ= |

||||

|

F |

0 |

12 |

||

|

где Wп=πD3/12 – пластический момент сопротивления сечения при |

||||

|

кручении. |

||||

|

Сравнивая выражения для моментов M т и M пр, видим, что их |

||||

|

отношение составляет M пр / |

M т = 4/3. Отсюда можно сделать вы- |

вод: от начала возникновения пластических деформаций до потери несущей способности вала крутящий момент увеличивается на 33%. Это – «запас» несущей способности вала при расчёте по предельному состоянию по сравнению с расчетом по допускаемым напряжениям (nт=1) за счёт неравномерного распределения касательных напряжений в сечении.

Более полное представление об упругопластическом деформировании вала даёт использование схематизации диаграммы сдвига в виде двух прямых линий (рис. 4.13,а) – участка упругой деформации (до τ т) и участка линейного упрочнения (до τ в). Характерные распределения напряжений в сечении на различных стадиях деформирования вала показаны на рис. 4.13,б,в. Предельное значение крутящего момента будет больше, чем при использовании диаграммы Прандтля (в зависимости от отношения τ в/τ т).

62

Рис. 4.13

Таким образом, разрушение валов из пластичного материала происходит по поперечному сечению от действия касательных напряжений; причем разрушению предшествует появление и развитие значительных пластических деформаций.

Для хрупких материалов, как правило, σ вр < τ в < σ вс, поэтому наиболее опасными являются нормальные растягивающие напряжения. Например, вал из чугуна разрушается по винтовым линиям под углом 45° к оси от действия максимальных растягивающих напря-

жений (рис. 4.14,a).

Рис. 4.14

Для анизотропных материалов важно знать направления наименьшего сопротивления их действующим напряжениям. Так, при кручении деревянного бруса трещины появляются на поверхности вдоль образующих (рис. 4.14,б) от действия максимальных касательных напряжений в продольном направлении (по закону парности касательных напряжений, рис. 4.14,в), т.к. древесина плохо сопротивляется скалыванию вдоль волокон.

При конструировании валов из композитных материалов, имеющих волокнистую структуру определенной ориентации, также следует учитывать направления действующих напряжений. Например, рационально применять композитные валы с ориентацией волокон по винтовым линиям, составляющим угол 45° с осью.

63

4.6. Статически неопределимые задачи на кручение

Статически неопределимые задачи на кручение включают в себя расчёты валов, в которых реакции опор (реактивные моменты) и внутренние силы (внутренние крутящие моменты) не могут быть определены только из уравнений статики. Расчёт таких валов произво-

дят, используя условия совместности перемещений дополнительно к уравнениям статики. При наличии абсолютно жёстких связей в отдельных сечениях вала углы поворота этих сечений равны нулю. При наличии упругих связей (или ограничителей поворота отдельных сечений) задаются угловые перемещения соответствующих сечений вала, используя деформационные соотношения. Методику решения таких задач рассмотрим на примере.

Пример 4.1. Построить эпюру крутящих моментов для гладкого вала, жёстко закреплённого в торцевых сечениях и нагруженного

|

внешним моментом M |

(рис. 4.15,а). |

|

В жёстких опорах вала возникают |

|

|

реактивные моменты M А и M В |

|

|

(см. рис. 4.15,а), для нахождения ко- |

|

|

торых одного уравнения равновесия |

|

|

недостаточно: |

|

|

∑ M z = 0; M А – M + M В = 0. |

|

|

Для составления дополнитель- |

|

|

ного уравнения условно перейдём к |

|

|

статически определимой задаче, от- |

|

|

бросив одну из заделок. Например, |

|

|

отбросим левую опору и введём в |

|

|

качестве нагрузки неизвестный мо- |

|

|

мент МА (рис. 4.15,б). Для его опре- |

|

|

деления запишем условие отсутствия |

|

|

Рис. 4.15 |

угла поворота левого сечения, |

|

используя формулу (4.17): |

ϕ А = 0; ϕ À = ϕϕ o++ ∑2 M êili.

i= 1 G Jpi

За начало отсчёта углов ϕ примем сечение В (ϕ о = ϕ В = 0). Тогда дополнительное уравнение примет вид:

Ì l + M l ==

ê1 1 ê2 2 0.

G Jp1 G Jp2

64

Применяя метод сечений, определяем внутренние крутящие моменты на участках M к1 = M А, M к2 = M А – M . Учитывая, что l1

= l, l2 = 2l, GJp1=GJp2=GJp, получаем:

Ì À l+ (Ì À − Ì ) 2l= 0 è Ì À == 2Ì .

GJp GJp 3

Дальнейший расчёт ведётся как для статически определимого вала. Определяем крутящие моменты на участках вала: M к1 = 2M /3, M к2 = –M /3. Эпюра M к показана на рис. 4.15,в.

4.7. Кручение бруса прямоугольного сечения

Решение этой задачи намного сложнее, чем для бруса круглого сечения. В первую очередь это связано с тем, что при кручении бруса некруглого сечения не соблюдается гипотеза плоских сечений. Попе-

речные сечения бруса искривляются (происходит депланация сечений), что внешне можно наблюдать, например, при искажении ортогональной сетки линий на поверхности бруса прямоугольного сечения. Решение задачи о кручении бруса некруглого сечения проводится методами теории упругости, поэтому приведем лишь основные сведения, необходимые для расчета.

Отметим общие положения: 1) касательные напряжения в точках контура поперечного сечения направлены по касательной к линии контура; 2) касательные напряжения в угловых точках сечения равны нулю. Оба эти положения легко доказываются от противного.

Основные расчётные формулы – для максимальных касательных напряжений в сечении и относительного угла закручивания на участке – имеют вид, аналогичный соотношениям (4.11) и (4.8):

|

τ m ax = |

M ê |

; ϕ ′ = |

M ê |

, |

(4.28) |

|

W ê |

G Jê |

где Jк, Wк – момент инерции и момент сопротивления сечения при кручении.

Угол закручивания, например для консольного бруса, определяется по формуле, аналогичной формуле (4.15):

|

ϕ = |

M |

ê l . |

(4.29) |

|

G Jê |

65

Соседние файлы в папке Книги и методические указания

- #

04.03.201414.07 Mб253Кочетов Сопротивление материалов.pdf

- #

Пример решения задачи по расчету (и подбору по ГОСТ) диаметров поперечного сечения вала нагруженного крутящими моментами по условию прочности при кручении.

Задача

Подобрать размеры поперечного сечения вала (рис. 1) по условию прочности. На участках от сечения 1 до сечения 3 и от сечения 5 до сечения 6 наружный диаметр вала по конструктивным соображениям должен иметь одинаковый размер.

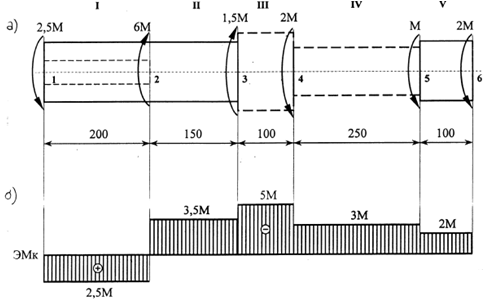

Рис. 1

На участке от сечения 1 до сечения 2 вал кольцевого поперечного сечения с n=dB/d=0,4. На участках от сечения 3 до сечения 5 вал подбирается только по условию прочности.

М = 1 кН∙м, [τ] = 80 МПа.

Другие примеры решений >

Помощь с решением задач >

Решение

Разбиваем вал на силовые участки, строим эпюру крутящего момента (рис. 1,б).

Определяем диаметры вала. На I, II и V участках наружный диаметр вала одинаков. Для них не возможно заранее указать сечение с наибольшим значением касательного напряжения, так как различные участки имеют различные типы поперечного сечения: I участок – кольцевое, II и V – сплошное круглое.

Приходится определять отдельно по условию прочности диаметры для каждого типа поперечного сечения по наиболее нагруженному силовому участку (то есть тому, на котором действует максимальный по абсолютной величине крутящий момент). Окончательно примем наибольший полученный диаметр.

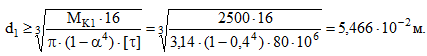

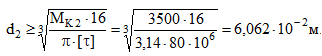

Для участка с кольцевым сечением:

Для вала сплошного поперечного сечения

Окончательно принимаем наибольшее значение полученного диаметра, округленное до целого значения в большую сторону:

d1 = d2 = d5 = 61 мм;

dB1 = n∙d1 = 0,4∙61 = 24,4 мм.

Наибольшее действующее на этих участках напряжение:

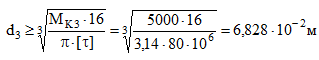

Диаметр вала на III участке (МК3 = 5М = 5 кНм):

Принимаем d3 = 69 мм.

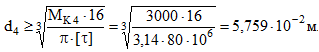

Аналогично диаметр вала на IV участке МК4=3М=3 кНм.

Принимаем d4 = 58 мм.

Другие примеры решения задач >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Валы и оси

Конструкции машин содержат множество вращающихся деталей и узлов, работающих в различных условиях. Так, детали двигателей, редукторов, воздушные и корабельные винты, колеса автомобилей и шасси самолета движутся с большими угловыми скоростями, испытывая значительные динамические нагрузки и подвергаясь в некоторых случаях интенсивному нагреву.

Для поддержания вращающихся деталей и для передачи вращающего момента от одной детали к другой (в осевом направлении) в конструкциях используют детали, называемые валами (рис. 3.1, а – г).

Рис. 3.1. Эскизы валов и осей

В зависимости от вида испытываемой деформации условно различают:

– простые валы – работают в условиях кручения, изгиба, как, например, вал воздушного винта самолета, нагруженный силой веса винта и вращающим моментом, или вал привода агрегатов двигателя, несущий зубчатые колеса. Зубчатые колеса могут быть насажены на вал или изготовлены с ним как одно целое;

– торсионные валы – работают лишь в условиях кручения, т.е. передают только вращающий момент (валы приводов управления закрылками ВС);

– оси – поддерживающие невращающиеся валы, работающие лишь в условиях изгиба. Например, оси тормозных колес шасси, оси роликов тросовой системы управления, оси шарнирных соединений стоек шасси, элеронов, рулей, управляемых стабилизаторов не вращаются.

По геометрической форме валы бывают прямыми (рис. 3.1, б), коленчатыми (рис. 3.1, в) (в поршневых двигателях и компрессорах) гибкими (рис. 3.1, г), а оси только прямыми (рис. 3.1, а). Гибкие валы дают возможность передавать вращение с изменяющейся геометрией оси, их используют в переносных механизированных инструментах, в приборах и др.

В зависимости от расположения, быстроходности и назначения валы называют входными, промежуточными, выходными, тихо- или быстроходными, распределительными и т.п.

Конструктивные элементы.

Опорные части валов, воспринимающие радиальные нагрузки (рис. 3.2, а), называют цапфами, а воспринимающие осевые нагрузки (рис. 3.2, б) – пятами. Концевые цапфы называют шипами (в подшипниках скольжения), а промежуточные – шейками. Шипы чаще всего бывают цилиндрическими (рис. 3.2, а), а также коническими и сферическими (рис. 3.2, в, г).

Рис. 3.2. Опорные части валов

Прямой вал ступенчатой формы более удобен для монтажа деталей и по профилю приближается к брусу равного сопротивления. Переход от одной ступени к другой может осуществляться канавкой для выхода шлифовального круга (рис. 3.3, а), однако это приводит к повышению концентрации напряжений, галтелью (рис. 3.3, б, в) – плавным переходом по дуге с постоянным или переменным радиусом (в этом случае снижается концентрация напряжений и повышается прочность вала).

Рис. 3.3. Переходные участки вала

Закрепление деталей на валах от осевого перемещения осуществляют с помощью буртиков (рис. 3.4, а), гаек (рис. 3.4, б), посадки с натягом (рис. 3.4, в), пружинных колец (рис. 3.4, г). Передачу вращающего момента осуществляют за счет устройства шпоночных, шлицевых и других соединений валов.

Рис. 3.4. Крепление деталей на валах

Оси и валы авиационных конструкций – пустотелые. Канал уменьшает массу вала, кроме того, в ряде случаев через полый вал проходят детали системы смазки или управления.

Технические условия на изготовление валов зависят от требований к конструкции. Наиболее жесткие требования по точности и шероховатости поверхности предъявляются к шейкам валов, на которые устанавливают подшипники качения.

Материалы валов.

Для изготовления валов используют углеродистые стали марок 20, 30, 40, 45 и 50, легированные стали марок 20Х, 40Х, 40ХН, 18Х2Н4МА и др., титановые сплавы ВТ3-1, ВТ6 и ВТ9.

Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, условиями эксплуатации.

Расчет валов и осей

Валы и оси рассчитывают на прочность, жесткость и колебания. Основной причиной выхода из строя валов является недостаточная их прочность при длительной работе, усталостное разрушение металла.

Нагрузки на валы создают силы и вращающие моменты, действующие в зубчатых, червячных, цепных и других передачах. Расчет ведут по наибольшей из длительно действующих нагрузок.

Проектирование вала включает три этапа: предварительное определение размеров, разработку конструкции и проверочный расчет.

При проектном расчете приближенно определяют из условия прочности при кручении диаметр вала и проводят его конструирование. Проверочный расчет ведут на статическую прочность вала и усталость материала, а при повышенных требованиях – на жесткость и колебания.

Расчет валов на прочность.

В предварительном (проектном) расчете при отсутствии данных об изгибающих моментах диаметр вала может быть найден по известному значению крутящего момента из условия прочности по сниженным допускаемым напряжениям:

, (3.1)

, (3.1) где Т – крутящий момент в расчетном сечении вала;

[τK] – допускаемое напряжение на кручение, [τK] = 20…25 МПа под шкив, звездочку или муфту; для средних участков вала [τK] = 10…20 МПа;

Р – передаваемая мощность, кВт;

n – частота вращения вала, об./мин.

После определения расчетного диаметра вала определяют диаметры других ступеней, изменяя их на 2…5 мм. Независимо от результатов расчета диаметр выходного конца вала может быть принят равным 0,8…1,2 диаметра вала электродвигателя, с которым он будет соединен муфтой.

Наименьший диаметр промежуточного вала принимают обычно равным внутреннему диаметру подшипника.

Расчет валов на статическую прочность

Расчет ведут по наибольшей возможной кратковременной нагрузке, повторяемость которой мала и не может вызвать усталостного разрушения.

Валы работают в условиях изгиба и кручения, эквивалентное напряжение

, (3.2)

, (3.2) где σ и τ – наибольшие напряжения от изгибающего момента Мх и крутящего момента Т

; ,

,(3.3)

,(3.3)где WX и Wρ – соответственно осевой и полярный момент сопротивления сечения вала диаметром d, WX = 0,1d3; Wρ = 0,2d3, а т.к. Wρ = 2WX, то с учетом этих соотношений можно записать.

,(3.4)

,(3.4)Запас прочности по пределу текучести.

,(3.5)

,(3.5) Обычно принимают допускаемый запас прочности [nT] = 1,2…1,8.

Полагают, что имеет место симметричный цикл напряжений при изгибе вала и отнулевой цикл напряжений при его кручении.

Сопротивление материала детали усталости может быть повышено за счет ее поверхностного упрочнения: поверхностной закалки, обкатки роликом, наклепом.

Жесткость валов

Расчет на прочность не всегда обеспечивает достаточную жесткость (изгибную и крутильную) валов, необходимую для нормальной работы подшипников, передач, обеспечения точности механизмов и др. При значительном прогибе вала происходит перекос зубчатых колес, возрастает неравномерность распределения нагрузки по длине зуба, возможно защемление тел качения в подшипниках.

При проектировании валов проверяют прогибы и углы поворота сечений. Их вычисляют, используя дифференциальное уравнение изогнутой оси балки, и другими методами.