За последние 20 лет технологии ЧПУ перешли в новую эру, компьютеры стали намного мощнее, чем раньше, а вычислительная графика претерпела революционные изменения, что привело к существенным улучшениям в технологии и позволило использовать новые методы для программирования. В этой статье мы подробно рассмотрим методы программирования ЧПУ и некоторые переменные, влияющие на процесс выбора метода программирования.

Способы создания программ для ЧПУ

Программы для станков с ЧПУ могут быть созданы несколькими способами:

✅ Написание G-кодов (кодов по стандарту ISO) вручную в текстовом редакторе (Hard Typed в файле .NC );

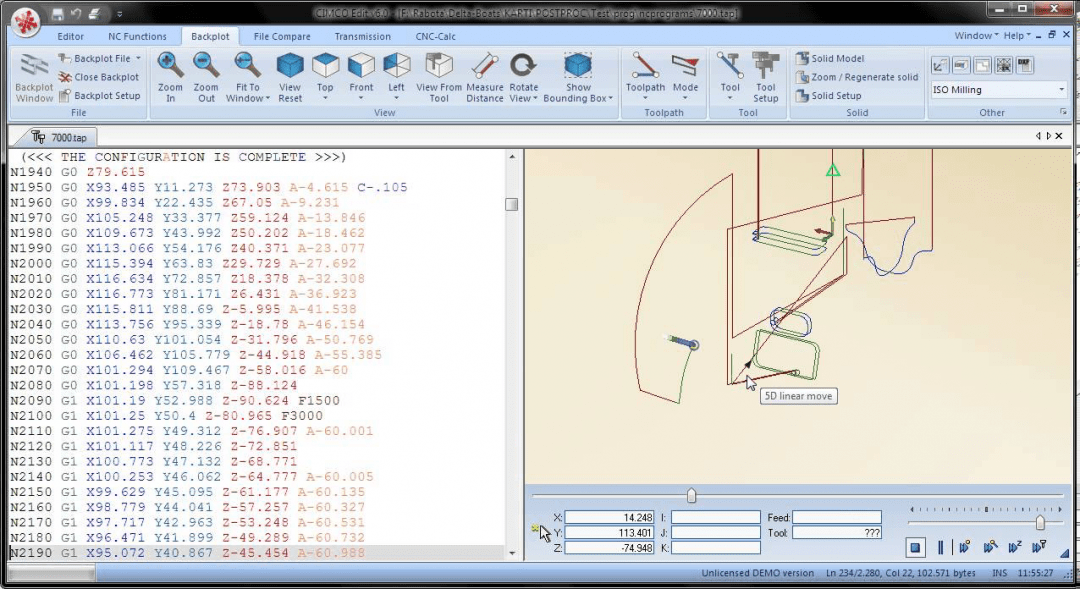

✅ Использование программного обеспечения CAM (автоматизированное производство) для создания программы для ЧПУ;

✅ Программирование с помощью встроенного в станок с ЧПУ программного обеспечения для диалогового программирования;

✅ Использование стандартных или специальных постоянных циклов для создания операций обработки;

Все эти методы можно использовать в программировании ЧПУ, каждый метод имеет разные сценарии использования. Прежде чем принять решение о более подходящем методе программирования, необходимо проверить форму детали и свойства обрабатываемой заготовки. Более сложная геометрия заставляет использовать программное обеспечение CAM, а простые можно запрограммировать в контроллере или с помощью G-кодов и стандартных циклов. Прежде чем выбрать метод, нужно подумать о некоторых важных переменных, которые приведут к наилучшему варианту программирования. Рассмотрим эти переменные и другие факторы, указанные ниже.

✅ Количество элементов на детали.

✅ Сложность деталей. Являются ли они сложными или основными геометрическими формами?

✅ Количество операций механической обработки.

✅ Время завершения работы, рекомендованное системой, владение САМ.

Ответы на эти вопросы помогут понять природу процесса выбора метода программирования. Конкретная методика оказывает очень важное влияние на успешное выполнение задач механообработки. Давайте посмотрим на эти переменные, чтобы вы могли увидеть, как работает процесс выбора метода программирования ЧПУ.

Процесс выбора метода

✅ Количество функций. Количество функций определяет время выполнения задания, большее их количество означает больше времени и затрат, и оно влияет пропорционально времени и методу программирования. Давайте считать так: одну функцию можно легко запрограммировать вручную с помощью G-кодов, однако, если таких функций 10, управлять программой сложно, поэтому лучший способ сделать это – ПО CAD/CAM или работа с помощью встроенного контроллера станка.

✅ Сложность детали. Форма детали и ее элементы могут быть сложными или просто плоскими поверхностями и координатами. Например, прямоугольную деталь можно легко запрограммировать с помощью рукописного G-кода, однако профиль со шлицами и кругами затруднит программирование, а такие ситуации потребуют много времени и денег.

✅ Количество операций механической обработки. В машиностроении существует огромное количество типов станков, все они имеют специальные возможности для обработки заготовок. С компьютеризированной обработкой на одном станке можно выполнять много различных процессов обработки. Другими словами, круглые и плоские детали можно обрабатывать на одном и том же станке с ЧПУ. Благодаря системам CAD/CAM и высокоточным контроллерам ЧПУ фрезерный станок может использовать оси X и Y для обработки окружности или отверстия.

Поэтому VMC (вертикальный обрабатывающий центр) это универсальное оборудованием, где можно выполнять сразу много различных операций. В традиционной металлообработке нужна комбинированная стратегия программирования, которая сильно затруднит использование контроллера станка с ЧПУ для его программирования.

✅ Владение CAD-CAM. Отсутствие навыков программирования может привести к тому, что вы будете часами сидеть перед контроллером ЧПУ или компьютером, независимо от геометрической сложности детали. В такой ситуации вы в основном пытаетесь разгадать секреты метода программирования, который используете. Это приведет к разочарованию и ошибкам, которые навредят вам, детали и станку.

Давайте двинемся дальше и выясним, как мы можем запрограммировать станок с ЧПУ с помощью этих методов.

Написание G-кодов вручную в текстовом редакторе

Это базовый метод программирования ЧПУ. Однако простые вещи иногда могут быть очень полезными. С помощью G-кодов и M-кодов можно управлять осями X, Y, Z, A, в станке с ЧПУ и перемещать фрезу в декартовой системе координат где угодно. Кроме того, можно указать скорость подачи и скорость вращения шпинделя.

На самом деле другие методы программирования, такие как стандартные циклы, встроенные системы диалогового программирования и программное обеспечение CAM, генерируют для нас коды G и M. Этот метод удобен, если вы просто просверливаете отверстие или выполняете чистовую обработку уступа, а также облицовки плоской поверхности.

Однако, если программа имеет ошибки, ею трудно управлять, и у вас будет больше шансов сломать ваш станок с ЧПУ из-за основных ошибок. Хорошо, что вы можете написать эту программу любыми методами. Давайте воспользуемся этой возможностью, чтобы получить представление о том, как написать рукописную программу ЧПУ с G-кодом.

Создание базовой программы ЧПУ

Создадим минимальную программу G-кода VMC-HMC (вертикально-горизонтальный обрабатывающий центр) для сверления двух отверстий:

G21 G90 G54;

G1 М6;

С1000 М3;

М08;

G00;

Х50. Y0.

G43 H1 Z10;

G81 З-20. F120;

Х-50;

G80;

G00;

G91;

G28 Z0;

G28 Х0. Y0;

М05;

М30;

Программа ЧПУ представляет собой комбинацию трех фрагментов кода G и M. Первый фрагмент кода оранжевого цвета — это раздел подготовки всей программы. В этом разделе мы даем команду контроллеру ЧПУ подготовиться к работе. Сообщаем ЧПУ о выборе метрической системы, выборе системы координат, управлении охлаждающей жидкостью, инструментом и скоростью шпинделя. В синем разделе мы перемещаем станок с ЧПУ в процесс обработки, на текущем этапе движения станка видны невооруженным глазом. Если бы у нас было больше отверстий разной глубины, они были бы здесь, потому что мы подготовили машину к перемещению с настройками T1. Если бы у нас была операция с другим инструментом (например, инструментом 2-T2), мы бы использовали оранжевые фрагменты в будущем для подготовки к следующей операции. В фиолетовом разделе мы готовим контроллер к завершению программы. В этом разделе нам нужно закрыть охлаждающую жидкость, верхний шпиндель и отправить ЧПУ в исходное положение для процесса загрузки-выгрузки детали. Ознакомьтесь с этим подробным объяснением, чтобы понять структуру программы и значения G-кода:

ГG21 G90 Г54; -> Выбор (G21) миллиметра в абсолютном режиме (G90) с использованием первой (G54) системы координат.

Т1 М6 ; -> (M6) Крепление (T1) Инструмент-1

С1000 М3 ; -> (M3) Поверните инструмент по часовой стрелке на (S1000) 1000 об/мин.

М08 ; -> Открыть охлаждающую жидкость

G00 ; -> Будьте готовы к быстрому (быстрому) позиционированию

Х50. Y0. -> Перейти к X50. Y0. координаты

G43 H1 Z10. ; -> (G43) Возьмите (H1) смещение высоты инструмента 1 и переместитесь на Z10.

G81 З-20. F120. ; -> В режиме прямого сверления (цикл сверления) просверлите отверстие глубиной 20 мм, двигаясь со скоростью 120 мм в минуту (в X50. Y0.)

Х-45 ; -> Просверлите отверстие в X-45. Y0.

Г80; -> Закрыть цикл сверления, чтобы позиции не повторялись для цикла прямого сверления.

G00; -> Будьте готовы к быстрому (быстрому) позиционированию

G91; -> Измените режим на инкрементную систему, чтобы она двигалась с последней точки

G28 Z0. ; -> Перейти к верхнему пределу оси Z (исходное положение Z)

G28 Х0. Y0. ; -> Перейти к пределам осей X и Y (исходное положение X и Y)

M05 -> Остановить шпиндель (инструмент вращается со скоростью 1000 об/мин)

М30; -> Конец программы (подайте звуковой и световой сигнал, подтверждающий завершение программы.

Использование стандартных циклов для создания программ ЧПУ

Постоянные циклы стандартизированы и готовы к использованию фрагментов кода G&M, вы можете думать о них как об акценте в G-кодах. Контроллер ЧПУ — это компьютер, который управляет движениями станка с ЧПУ. С помощью пары волшебных слов мы можем дать команду контроллеру просверлить глубокое отверстие с тысячами проколов (процессы очистки сверла при сверлении глубоких отверстий). Если мы попытаемся написать программу с помощью G-кода, это будет слишком неудобно.

Например:

G83 X10.0 Y0. Z-10 R3 Q10;

Х-10;

G80;

Этот код в основном сообщает контроллеру, что нам нужны 2 отверстия глубиной 10 мм на X10. Y0. , Х-10 У0. Кроме того, мы даем команду контроллеру использовать цикл сверления с просверливанием G83, с помощью Q10 мы сообщаем контроллеру о необходимости очистки сверла через каждые 10 мм сверления. Как видите, вы можете многое сделать с меньшим количеством G-кода. Однако улучшенные контроллеры имеют более новые циклы, и в наши дни все бренды имеют разный синтаксис циклов, поэтому найти подходящий может быть непросто. Стандартные циклы дают вам большую мощность, и вы можете легко программировать отверстия, прямоугольные карманы без каких-либо CAD/CAM и рукописных жестко закодированных программ ЧПУ.

Резюме

Наконец, вы можете видеть, что есть много возможностей для создания программ ЧПУ. Рукописные G-коды и стандартные циклы хороши для базовых задач с быстрым откликом. Однако системы CAD/CAM могут быть сложными; однако эти системы CAD/CAM открывают двери для сложной обработки поверхностей и повышения эффективности. Современные производства используют все большее количество систем CAD-CAM, чтобы получить конкурентное преимущество. Выгодней сосредоточиться на системах CAD-CAM.

В этой статье мы рассказываем о программах для работы со станками с ЧПУ, их разновидностях, свойствах и возможностях. Узнайте больше о том, что такое CAD, CAM и как это работает, прочитав эту статью.

Введение

Источник: metalmecanica.com

Вы приобрели долгожданный фрезерный станок с ЧПУ, и вам не терпится начать с ним работать? Пожалуйста, не спешите, чтобы дорогостоящий станок с ЧПУ не превратился в груду металлолома раньше, чем успеет хоть что-то сделать.

Сначала вам потребуется выбрать и тщательно настроить под ваш станок необходимое ПО CAM (Computer-aided manufacturing — система автоматизированного производства) — специальную программу, работающую с подготовленными в CAD проектами.

CAD (Computer-aided design — система автоматизированной разработки) — программное обеспечение для проектирования, позволяющая создавать трехмерные объекты на основе заданных данных и редактировать их. Созданные в CAD проекты используются в CAM непосредственно для работы с оборудованием.

CAM-программа конвертирует цифровые объекты в понятные станку команды в формате G-code. G-code это непосредственно управляющая программа для станков с ЧПУ — набор команд для оборудования.

Зачастую CAD/CAM поставляются в виде одного программного пакета, либо заранее подготовлены для простой интеграции в программно-аппаратные комплексы и совместной работы.

Самые популярные и функциональные CAD/CAM-программы отличаются сложностью и требуют серьезной подготовки оператора. Не стремитесь сразу установить себе «самый популярный CAM», попробуйте сначала сделать несколько деталей с более простым пакетом. То, что вы узнаете по ходу дела, значительно облегчит освоение более функционального и сложного ПО.

Источник: produktion.de

Для совместимости CAM-программы со станком и правильной обработки получаемого кода иногда необходимо применение программ-конвертеров «Post» или «Post Processor». Если не использовать соответствующий пост-процессор, то можно получить g-code, который выглядит хорошо, но дает странные результаты при его запуске на станке.

Прежде, чем выбрать какой-то определенный CAM, обязательно посмотрите учебные видео по работе с ним, чтобы освоить основные понятия. Чтобы работа на станке с ЧПУ была эффективной, нужно научиться «думать, как CAM». Это поможет лучше понять, какие действия совершает станок, когда изготавливает деталь, какие команды и в какой последовательности он должен получить для этого.

Стоит также заметить, что помимо CAM-программ существуют еще и программы прямого управления (machine controller) станком с ЧПУ, передающие, например, движение мышки или пера непосредственно на контроллер станка. Наиболее популярные из них:

- LinuxCNC

- Grbl

- Jedicut

- PyCNC

- Inkcut

- Universal Gcode Sender (UGS)

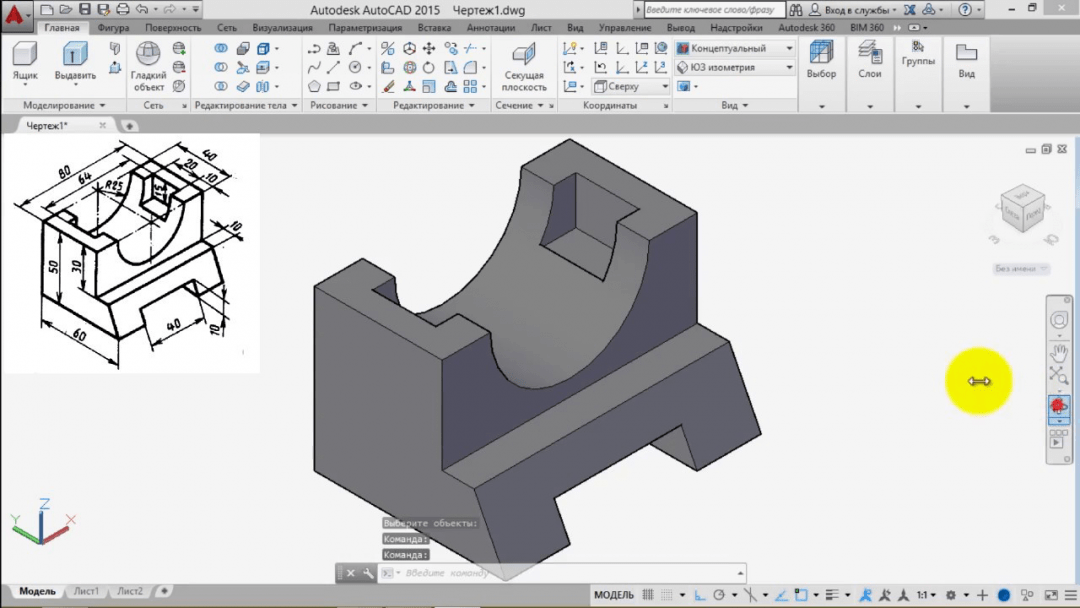

Создание управляющей программы для станка с ЧПУ

Источник: cnccookbook.com. На схеме: двухмерный рисунок или 3D-модель из SolidWorks, Autodesk и т.д. обрабатывается в CAM или в слайсере для получения g-code, код из CAM предназначен для станков, из слайсера — для 3D-принтеров.

Независимо от того, используете ли вы фрезерный или токарный станок с ЧПУ, типичный процесс создания детали состоит из следующих этапов:

- CAD используется для проектирования деталей;

- дополнительные программы могут оптимизировать результат CAD для изготовления на станке;

- CAM анализирует чертеж CAD, получает данные от оператора станка (например, о типе материала или инструменте) и выводит управляющие команды G-Code для контроллера станка;

- контроллер станка, на основе полученных из G-code-команд, активирует соответствующие электрические цепи в нужной последовательности и с заданной длительностью, что заставляет станок выполнять предусмотренные программой операции.

G-Сode — это наиболее распространенный язык, который понимают станку с ЧПУ. Помимо G-Code используются такие языки, как OpenSBP, HPGL (Hewlett-Packard Graphics Language), Cutter Location (CL) Data, APT.

Профессиональные пакеты CAM

Источник: teknologix-ph.com

Оценивая рынок профессиональных программ для станков с ЧПУ (CAM-программ), можно с уверенностью отметить один тренд: покупатели стали гораздо разборчивее в своём выборе, и 30-дневный срок бесплатного тестирования, ставший стандартом при распространении ПО, этому немало способствует.

По опросу, проводившемуся сайтом CNCCookbook, в 2017 году клиенты пробовали в среднем 3 программных продукта, прежде чем выбрать один для покупки.

На иллюстрации ниже можно видеть распределение рынка CAM-программ за 2018.

Распределение рынка CAM. Источник: cnccookbook.com

Fusion 360

Программный комплекс создания управляющих программ для станков с ЧПУ, с поддержкой до пяти осей, или 3D-принтеров. Позволяет непосредственно в самой программе создавать чертежи изделия, а также импортировать или экспортировать файлы AutoCAD. По сути, Fusion 360 — полноценный CAD, CAM и CAE комплекс. Функция генеративного дизайна, когда ПО самостоятельно создаёт множество моделей, сравнивает их и выбирает наиболее соответствующие заданию, позволяет тестировать свои проекты на самых ранних стадиях разработки. Огромная библиотека конструкторских решений позволяет существенно ускорить процесс разработки проекта.

Цена Fusion 360: 19350 руб

Vectric / Aspire

Источник: blogspot.com

Aspire предоставляет мощное, но интуитивно понятное программное решение для создания и резки деталей на фрезерном станке с ЧПУ. Существуют инструменты для 2D-проектирования и расчета 2D-траекторий, таких как профилирование, фрезеровка углублений и сверление, а также траектории 2.5D, в том числе; V-Carving, Prism carving, Molding Toolpaths, Fluting и даже стратегия декоративного текстурирования.

Заложенные в программу инструменты 3D-дизайна позволяют создавать свои собственные 3D-модели рельефа и обрабатывать их с помощью различных стратегий 3D-обработки. В сочетании с полным набором инструментов для 2D-проектирования и редактирования, они позволяют легко создавать собственные 2D- и 3D-детали с нуля, а также импортировать и редактировать внешние 2D- и 3D-данные.

Mastercam

Источник: wikipedia.org

Универсальный комплекс продуктов для подготовки 2D- и 3D-моделей для изготовления на станках с ЧПУ.

- Фирменный алгоритм Dynamic Motion оптимизирует производительность и увеличивает скорость программирования.

- Accelerated Finishing позволяет получить более быструю обработку и гладкую поверхность на некоторых объектах.

- Equal Scallop обеспечивает чистоту обработки на наклонных, изогнутых и плоских поверхностях.

- Оптимизатор траекторий Surface Finish Blend ускоряет обработку деталей.

- Многоосевая обработка Deburr может использовать шаровые фрезы или другие инструменты, чтобы сглаживать кромки по 3–5 осям и удалять заусенцы.

- Port Expert — это быстрое и простое в использовании дополнительное программное обеспечение для создания многоосевых траекторий в блоках цилиндров, отверстиях сложной формы или углублениях.

Цена на Mastercam доступна по запросу.

HSMWorks

Источник: cadcamstuff.com

HSMWorks не только выпускает новую версию ПО каждый год, но и добавляет новые функции в пакеты обновлений, по мере их появления. С тех пор, как Autodesk приобрела HSMWorks в 2012 году, пользователи HSMWorks получают новые возможности круглый год.

Отличительные возможности HSMWorks: качественная визуальная симуляция работы станка, экономичность и правильная диспетчеризация ресурсов компьютера, возможность работы на многопроцессорных системах и функция адаптивной черновой обработки модели.

Mecsoft (RhinoCAM, Visual Mill, AlibreCAM)

Источник: mecsoft.com

MecSoft Corporation — один из крупнейших поставщиков CAM-ПО для малых и средних сегментов рынка. Среди его продуктов: VisualCAD/CAM®, RhinoCAM™, VisualCAM для SOLIDWORKS® и AlibreCAM®. Это мощные, простые в использовании и доступные по цене решения для производства на заказ, быстрого прототипирования, изготовления инструментов и оснастки, в т.ч. пресс-форм. Программы компании применимы также в аэрокосмической, автомобильной, деревообрабатывающей и образовательной отраслях.

Цена по запросу.

Solidworks

Источник: solidworks.com

SolidWorks — программный комплекс компании Dassult Systems для автоматизации работ на этапах конструкторской и технологической подготовки производства объектов.

Это ПО давно стало стандартом в индустрии и для работы с ним пишутся многие продукты других издателей.

В SOLIDWORKS CAM есть два способа создания объектов: автоматический и интерактивный. В автоматическом режиме программа самостоятельно создает объекты по заданным данным, что экономит время в процессе подготовки.

В интерактивном режиме можно гибко определять любые элементы, используя как основу ребра, грани или эскизы. Такая гибкость позволяет быстро и легко создавать параметрические элементы, которые обновляются при внесении изменений в модель.

Бесплатные пакеты CAM

Источник: caelinux.com

Может ли бесплатное ПО стать хорошим выбором? Это может показаться странным вопросом, но к нему стоит отнестись со всей серьезностью. Иногда бесплатное ПО совершенно потрясающее и нет никаких дополнительных условий. В других случаях приходится потратить больше времени на его настройку, и совсем необязательно, что оно будет работать именно так, как хотелось бы. Порой приходится пользоваться несколькими бесплатными программами, чтобы добиться нужного результата.

У бесплатного ПО есть один неоспоримый плюс: вы не потеряете ни копейки, если по каким-то причинам оно вам не подойдёт или просто не понравится.

Большинство производителей платного ПО предоставляет полнофункциональную версию своих продуктов для бесплатного тестирования в течение ограниченного срока, либо функционально ограниченную пробную версию на неопределенное время. Имейте это в виду, выбирая лучшее бесплатное ПО для станков с ЧПУ.

Estlcam

Источник: estlcam.de

Estlcam — удобный инструмент создания G-кода для пользователей начального уровня.

Estlcam имеет множество интересных функций, в том числе — возможность работать как с метрическими, так и с английскими единицами измерения, импортировать и экспортировать множество различных форматов файлов и переносить данные 2.5 и 3D CAD в g-code.

В дополнение к основным функциям, CAM Estlcam также включает контроллер ЧПУ, который позволяет запускать станок с ЧПУ непосредственно из Estlcam, используя файл .nc созданный Estlcam, или с импортированным файлом .nc. Программа обеспечивает ручное управление станком с ЧПУ при помощи мыши, клавиатуры или контроллера Playstation. Estlcam может перепрограммировать Arduino, для использования его интерфейсом к шаговым двигателям. ПО не требовательно к компьютеру и прекрасно работает даже на старом Pentium 4 с Windows XP.

Цена: формально эта программа для ЧПУ стоит 50$, но пока прекрасно работает и без оплаты.

Free Mill

Источник: mecsoft.com

FreeMILL — часть коммерческого программного обеспечения от компании Mecsoft, которая представляет собой бесплатный CAM-модуль создания G-code для фрезерных станков с ЧПУ. FreeMILL — абсолютно бесплатное программное обеспечение без ограничений по времени, по числу попыток, количеству сохранений или количеству строк кода.

С FreeMILL вы сможете:

- создать траекторию, где инструмент будет перемещаться вдоль набора параллельных плоскостей, чтобы вырезать вашу геометрию;

- создать черновые и чистовые траектории;

- выполнить полное резание и моделирование материала траекторий;

- создать G-code для выбранного вами станка.

DeskProto

Источник: www.deskproto.com

Бесплатная версия DeskProto предлагает базовую функциональность CAM. Доступны функции:

Векторная обработка DXF, EPS или AI;

- Обработка геометрии STL;

- Обработка растрового изображения BMP, JPG, GIF, PNG, TIF;

- Профилирование траекторий на основе векторных данных с глубиной обработки и высотой свободного перемещения;

- Установка расстояния между траекториями и значения шага вдоль траектории;

- Создание трехмерного рельефа на основе растровых данных;

- Масштабирование, зеркалирование и вращение модели CAD;

- Определение и выбор резцов;

- Регулирование скорости подачи и скорости шпинделя;

- Постпроцессор.

В бесплатной версии DeskProto можно создавать проекты с одной деталью и одной операцией, используя ограниченное количество параметров. Нет ограничений по размеру или сложности файла. Это позволяет создавать различные типы деталей и для многих пользователей этого вполне достаточно.

HSMExpress

Источник: inventorhsm.ru

Бесплатный Autodesk HSMXpress — это 2,5-осевой CAM разработанный для работы с SOLIDWORKS.

Программное обеспечение включает в себя:

- Траектории для стандартных операций фрезерования, включая черновую обработку 2D, создание углублений, сверление, морф-спираль, торцевание и контурную обработку;

- Возможности моделирования для прямого и обратного удаления материала;

- Основанная на JavaScript гибкая система пост-процессов, включая интерфейс CAMPlete, наличие постпроцесса для Haas UMC 750, базовых постпроцессов для фрезерных и токарных станков Haas, Datron;

- Мощный редактор программ для станков с ЧПУ с возможностью сравнения файлов, нумерации блоков, редактирования текста и удаления комментариев;

- Функции создания силуэта (эскиз внешнего контура);

- библиотеки патронов Albrecht и Maritool.

Fusion 360

Источник: 5axismaker.com

В отличие от любого другого инструмента такого рода, Autodesk Fusion 360 объединяет CAD, CAM и CAE в единую облачную платформу, которая работает как на Mac, так и на PC. Fusion 360 позволяет проектировать как отдельные узлы и детали, так и целые агрегаты, тестировать продукт с помощью моделирования, визуализации, анимации, программировать станки с ЧПУ и создавать подробные чертежи — и все это, одновременно изучая отраслевые навыки, охватывающие весь процесс цифрового производства.

Fusion 360 доступен бесплатно по некоммерческой образовательной лицензии на неограниченный срок, либо по тестовой лицензии на срок до 30 дней.

G-Simple

Источник: cadweb.jp

G-Simple — это простая САМ для 3-осевых станков с ЧПУ.

Основные характеристики:

- выбираемый фильтр удаления лишнего материала;

- библиотека инструментов и материалов;

- операции отменить/повторить, сжатие/расширение;

- переместить, повернуть, отразить, масштабировать, выровнять текст;

- настраиваемый постпроцессор (GSPOST.EXE Версия 0.51);

- параметры фрезерования выбираются индивидуально для каждого объекта.

Heeks

Источник: heekscnc.blogspot.com

HeeksCNC является CAD/CAM программой с полностью открытым исходным кодом. Вы можете изменить его в соответствии с потребностями вашей компании. Код NC можно настроить, отредактировав файлы, написанные на популярном языке программирования Python.

Функциональные возможности:

- импорт твердотельных моделей из файлов STEP и IGES;

- импорт чертежей DXF; линии, дуги, эллипсы, сплайны и полилинии поддерживаются;

- есть ограниченные функции 2D-рисования;

- создание новых примитивных твердых тел;

- создание твердотельных моделей путем «выдавливания» макета или путем создания элемента по сечениям твердотельных моделей;

- модификация твердотельных моделей с использованием смешивания или логических операций;

- сохранение макета в форматах IGES, STEP и STL;

- операции сверления, профилирования, создания углублений;

- экспорт модели в G-Code;

- постпроцессор для любого станка с ЧПУ с редактируемыми файлами сценариев;

- моделирование удаления материала.

Калькуляторы оптимального режима инструмента

G-Wizard

Источник: cnccookbook.com

Глубина, ширина и скорость реза — важнейшие параметры станков с ЧПУ. Неверно заложенные в станок, эти параметры приведут к поломке дорогостоящего инструмента. Калькуляторы оптимального режима инструмента позволяют найти лучшую комбинацию, чтобы контролировать прогиб инструмента при максимизации скорости обработки материала. Позволяют работать с таблицами в формате CSV, использовать рекомендуемые данные производителя, определять геометрию инструмента. Имеют в библиотеке десятки типов инструментов для фрезерных и токарных станков.

Программы оптимизации раскроя (nesting sowtfare)

Источник: optinest.com

В основе каждого пакета программного обеспечения для автоматического раскроя лежит алгоритм раскроя, который ориентирует несколько изготавливаемых деталей таким образом, чтобы уместить их как можно больше на одном листе материала. Благодаря программному обеспечению для оптимизации раскроя, пользователь может использовать различные стратегии вложения, такие как временное вложение, вложение набора или пакетное вложение, чтобы получить экономию материала, уменьшение времени работы станка, сокращение времени программирования и т.п.

Например, оптимально разместив вырезаемые детали, вы можете выточить 2 кромки за один проход инструмента, или изготовить сначала более мелкие детали на тех участках более крупных изделий, которые в ином случае пошли бы в отходы.

SVGnest

Источник: svgnest.com

Полностью бесплатная программа с открытым кодом. Если есть какие-то детали, которые нужно вырезать из куска металла/пластика/дерева и т. п., необходимо расположить детали так, чтобы они использовали как можно меньше материала. Это типичная задача, когда вы используете лазерный резак, плазменный резак или станок с ЧПУ. Программа будет постоянно искать лучшее решение, пока вы не нажмете кнопку «Стоп». После этого можно загрузить файл SVG с результатами.

Deepnest

Источник: deepnest.io

Приложение для раскроя с открытым исходным кодом, которое отлично подходит для лазерных, плазменных и других станков с ЧПУ. Deepnest компактно упаковывает ваши детали в одну область, чтобы сэкономить материал и время. Он автоматически объединяет общие линии, поэтому лазер не пересекает один и тот же путь дважды. Это не только экономит время, но и улучшает качество деталей, уменьшая тепловые деформаций от нескольких проходов лазера. Использует современный механизм компоновки деталей, с размещением деталей по частям и возможностью вложения растровых изображений для лазерной гравировки. Поддерживает файлы форматов DXF, SVG, Corel CDR.

Рекомендуемое ПО

Fusion 360

Mastercam

Mecsoft (RhinoCAM, Visual Mill, AlibreCAM)

Заключение

Источник: comidoc.com

Рынок ПО для работы на станках с ЧПУ претерпевает изменения — появляются облачные альтернативы, многие выбирают бесплатное ПО с открытой лицензией, но большинство профессионалов все еще предпочитает программы проверенных издателей, с высокой степенью проработанности и интеграции — существуют стандарты, на которых держится качество работы крупных компаний, отточенность техпроцессов и устойчивость бизнеса.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Примеры программы токарного станка с ЧПУ

Пример программирования токарного станка с ЧПУ 1. Программа по снятию фаски:

N10 G92 X70 Z10 (установить систему координат и определить положение точки установки инструмента)

N20 G00 U-70 W-10 (от точки начала программирования до центра переднего торца заготовки)

N30 G01 U26 C3 F100 (снятие фаски 3 × 45° под прямым углом)

N40 W-22 R3 (скругление фаски R3)

N50 U39 W-14 C3 (длина перевернутой стороны 3 равнобедренных прямого угла)

N60 W-34 (обработка внешнего круга Φ 65)

N70 G00 U5 W80 (возврат к исходной точке программирования)

N80 M30 (остановка шпинделя, завершение основной программы и сброс)

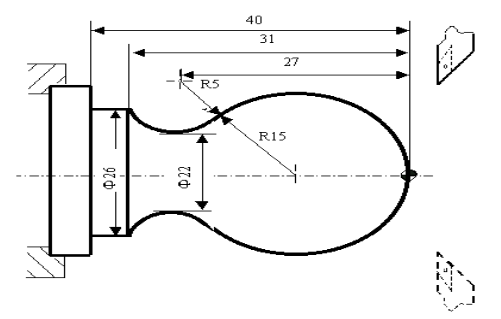

Программа токарного станка круговой интерполяции G02/G03 Инструкция:

N1 G92 X40 Z5 (установить систему координат заготовки и определить положение точки установки инструмента)

N2 M03 S400 (шпиндель вращается со скоростью 400 об/мин)

N3 G00 X0 (к центру заготовки)

N4 G01 Z0 F60 (контактная заготовка)

N5 G03 U24 W-24 R15 (обработка дугового сечения R15)

N6 G02 X26 Z-31 R5 (обработка дугового сечения R5)

N7 G01 Z-40 (обработка внешнего круга Φ 26)

N8 X40 Z5 (инструмент возвращает точку настройки)

N9 M30 (остановка шпинделя, завершение основной программы и сброс)

Популярная программа цикла токарных станков с ЧПУ

G70 — чистовой цикл

G71 – Цикл черновой обработки

G72 – Цикл торцевания

G73 – Цикл повторения шаблона

G75 – Цикл нарезания канавок с насечкой

G76- Цикл резьбы

G83 – Цикл сверления с центральным сверлением по оси Z

G84 – Цикл нарезания резьбы по оси Z

G87 – Цикл сверления с выводом сверла по оси X

G88 – Цикл нарезания резьбы по оси X

Советы и руководство по программированию токарной обработки с ЧПУ

Чтобы сделать программу ЧПУ для токарного станка, в процессе программирования можно применить несколько советов.

1. Эффективное использование встроенной программы цикла

1) В полной мере используйте программу циклов ЧПУ.

– В системе ЧПУ FANUCO―TD токарный станок с ЧПУ имеет более 10 видов циклических программ, таких как G70 и G71

– В системе Siemens существуют стандартные циклы обработки LCYC82, LCYC83, LCYC840, LCYC85, LCYC93, LCYC94, LCYC95, LCYC97 и т. д., есть цикл нарезания канавок LCYC93, нарезание резьбы LCYC97 и цикл нарезания заготовок LCYC95. Они играют решающую роль в высоких программирование эффективности, особенно LCYC95 и LCYC93. Пока заданы начальная и конечная точки контура, можно гарантировать, что детали будут соответствовать требованиям чертежа детали и требованиям процесса, и, что более важно, программирование будет быстрым и удобным. Следовательно, необходимо понимать инструкции по программированию фиксированного цикла станка при работе на станке с ЧПУ. При гибком и всестороннем использовании время отладки программирования может быть сокращено при обработке небольших партий деталей, чтобы повысить эффективность программирования и эффективность производства.

В токарной операции на ЧПУ часто повторяется определенная фиксированная операция обработки. Эта часть операции может быть записана в подпрограммы, заранее сохранена в памяти и вызвана в любое время в зависимости от необходимости, так что программирование становится простым и быстрым.

2. Выберите правильный путь подачи (инструмента)

Траектория подачи — это траектория движения режущего инструмента в течение всего процесса обработки, то есть траектория, по которой проходит инструмент, начинает подачу от точки настройки до точки возврата в точку завершения программы обработки.

1) Попробуйте сократить путь инструмента, уменьшить пустой ход и повысить эффективность производства.

– Используйте отправную точку. Например, при циклической обработке в соответствии с фактической обработкой заготовки разделите начальную точку инструмента и точку установки инструмента. В целях обеспечения безопасности и удовлетворения потребностей в смене инструмента начальная точка инструмента должна быть как можно ближе к заготовке, чтобы уменьшить холостой ход инструмента, сократить путь подачи и сэкономить время выполнения в процессе обработки.

– При черновой или получистовой обработке припуск на заготовку большой, поэтому следует использовать соответствующий метод циклической обработки. Принимая во внимание жесткость обрабатываемых деталей и требования технологии обработки, следует использовать кратчайший путь подачи при резке, чтобы сократить время холостого хода, повысить эффективность производства и снизить износ инструмента.

Обеспечьте безопасность процесса обработки

Избегайте взаимодействия между инструментом и необработанной поверхностью и избегайте столкновения между инструментом и заготовкой. Если заготовку необходимо обрабатывать при встрече с канавкой, следует отметить, что точки подачи и отвода должны быть перпендикулярны направлению канавки, а скорость подачи не может быть «G0». Команда «G0» не иметь одновременного перемещения «X, Z».

3. Гибко используйте специальный G-код, чтобы обеспечить качество и точность обработки деталей с ЧПУ.

1) Возврат к нулевой точке станка — G28, выравнивание станины — G29

Базовая точка – это фиксированная точка на станке. Инструмент можно легко переместить в это положение с помощью функции возврата в референтную точку. При практической обработке точность продуктов можно повысить, умело используя инструкцию по возврату в исходную точку. Чтобы обеспечить точность обработки основных размеров, инструмент может вернуться в исходную точку перед обработкой основного размера, а затем снова вернуться в позицию обработки. Целью этой практики является повторная проверка эталона для определения размерной точности обработки.

2) Время выдержки — G04

– Временно ограничить работу программы обработки.

– Чтобы уменьшить количество ошибок оператора, вызванных усталостью или частыми нажатиями, вместо запуска первой части используется команда G04. Программа обработки детали разработана как циклическая подпрограмма, а инструкция G04 разработана в основной программе, вызывающей циклическую подпрограмму. При необходимости в качестве завершения или проверки программы выбирается инструкция остановки плана М01.

– При нарезании резьбы метчиком по центральной резьбе необходимо нарезать резьбу эластичным цилиндрическим патроном, чтобы метчик не сломался при нарезании резьбы до дна. Команда задержки G04 устанавливается в нижней части резьбы, чтобы метчик выполнял нарезание без подачи. Время задержки должно гарантировать полную остановку шпинделя. После полной остановки шпинделя он реверсируется в соответствии с исходной скоростью вращения вперед, а метчик перемещается назад в соответствии с исходным опережением.

3) Инкрементальное программирование — G91, абсолютное программирование — G90.

Инкрементальное программирование принимает положение острия инструмента в качестве начала координат, а кончик инструмента перемещается относительно начала координат для программирования. Во всем процессе обработки абсолютное программирование имеет относительно единую точку отсчета, то есть начало координат, поэтому его совокупная ошибка меньше, чем у относительного программирования. При токарной обработке с ЧПУ точность радиального размера заготовки выше, чем осевого размера. Поэтому абсолютное программирование лучше для радиального измерения в программировании. Учитывая удобство обработки, относительное программирование принимается для осевого размера, но абсолютное программирование лучше использоваться для важного осевого размера.

Программисты востребованы везде, даже на производстве. Дело в том, что изготавливать каждую деталь вручную долго, поэтому нужна автоматизация. А где автоматизация, там программы и алгоритмы. Сегодня покажем вам направление в ИТ, о котором мы ещё не говорили: программирование станков с ЧПУ.

Что такое станки с ЧПУ

Чтобы понять, что такое станок с ЧПУ, нужно сначала понять, что такое обычный станок, например токарный. У тебя есть некая металлическая заготовка, например цилиндр. Ты закрепляешь его на станке. Место закрепления начинает вращаться (это место называют шпинделем), вместе с ним вращается закреплённая заготовка, а токарь с помощью специального резца может вырезать из заготовки деталь нужного размера и формы. Пока что всё вручную.

Теперь берём этот же станок, но делаем так, чтобы резцы ездили сами в разных плоскостях. Вешаем всевозможные датчики — скорости вращения, температуры и нажима. И делаем так, чтобы деталь вытачивал не токарь, а сам станок.

Чтобы управлять таким автоматическим станком, нужен некий управляющий модуль — который заставит заготовку вращаться, а резцы ездить в нужные стороны. Вот этот блок и называют блоком ЧПУ — числового программного управления.

Каждый блок ЧПУ соединён со всеми основными частями станка, чтобы ими можно было управлять или контролировать их состояние. Например, в токарном станке ЧПУ будет следить:

- за скоростью вращения заготовки,

- направлением вращения,

- положением резцов,

- температурой режущей кромки,

- температурой детали,

- силой нажима резца на деталь,

- перемещениями резцов и направляющих.

Блоки ЧПУ нужны для того, чтобы автоматизировать работу станка. Ты программируешь, что куда должно ездить и как вращаться, а станок это исполняет.

Что на производстве можно запрограммировать

Запрограммировать можно всё, в чём есть блок ЧПУ — хоть станок для работы по дереву, хоть установку для лазерной резки, хоть манипулятор с точечной сваркой. Главное, чтобы нужные части производственного агрегата были снабжены приводами и датчиками.

Привод — это то, что заставляет что-либо двигаться. Например, чтобы сделать роборуку, нужно 5–6 приводов, которые будут приводить в движения сочленения роборуки. Приводу можно сказать: «Разогнись на столько-то градусов» или «Повернись так-то», и он будет приводить в движение то, что к нему присоединено.

Датчик — это штука, которая собирает какие-то данные. Например, скорость вращения, температуру, нажим, угол сгиба. Благодаря датчикам можно сказать: «разгибай привод такой-то, пока не почувствуешь датчиком нажима такую-то силу нажима».

Как пишутся программы для ЧПУ

Есть два варианта: автоматически создать программу из макета детали или написать её с нуля.

Чаще всего используют первый вариант — сначала рисуют в деталь в 3D (для этого есть специальный софт), а потом программа сама формирует нужный код для станка, чтобы получилась нарисованная деталь. Минус такого подхода в том, что код может получиться неоптимальным: будет выполняться слишком долго или в процессе получается много отходов.

Второй подход — написать программу вручную с нуля. Для этого нужно идеально знать все параметры станка и возможные состояния каждого датчика. Это сложнее, зато даёт больший контроль над тем, как изготавливается деталь.

На практике обычно делают так: рисуют трёхмерную модель, выгружают на основе неё код для ЧПУ, а потом дорабатывают его, если требуется.

На чём пишут такие программы

Код для станков с ЧПУ пишут на языке программирования G-code. Это относительно общий стандарт для всех станков с ЧПУ, но детали, коды и последовательности у разных производителей отличаются. Проще говоря, нельзя просто так перенести программу со станка одной фирмы и запустить на станке другой фирмы — команды могут не совпасть.

Язык G-code так называется потому, что в нём почти все команды начинаются с буквы G, за которой идут числа — команды для станка. Ещё есть буква M — она используется для обозначения дополнительных кодов и O — для подпрограмм. Но это деление условно и может меняться у каждого производителя станков.

Как выглядит программа для ЧПУ

Если мы заглянем в код, то увидим такое:

N1 G17 G20 G34 G40

N2 T1 M16

N3 S8600 M2

N4 G54

N5 M8

…

N-код отвечает за номер строки — они могут пригодиться, если нам нужно перепрыгнуть на какую-то определённую строку или пропустить часть команд. M отвечают за детали, например, команда N3 S8600 M2 означает, что нужно раскрутить рабочий шпиндель (за него отвечает M2) до скорости 8600 оборотов в минуту (команда S8600).

Так команда за командой станок выполняет определённые действия, и на выходе получается нужная нам деталь.

Особенность программирования станков

В отличие от компьютера, где для каждой программы и переменной выделяется новый и пустой участок памяти, в станках всё по-другому. Дело в том, что программа в момент запуска не знает, в каком положении находятся резцы, закреплены ли направляющие и так далее. Если просто запустить программу без подготовки, ЧПУ, например, может подвинуть ещё левее резец, который и так находится в самом левом положении, и тогда может сломаться привод или крепление резца.

Чтобы такого не было, перед каждым запуском в программу встраивают команды обнуления и инициализации, чтобы каждый элемент вернуть в исходное положение. Это лучше, чем просто проверить, что где находится — после обнуления мы точно будем знать, что все элементы станка находятся в известной нам позиции и программа сможет с ними правильно работать.

Также важно понимать, что станки работают с живым материалом: металлом, деревом, акрилом, камнем и т. д. Материал несовершенен, может иметь внутренние дефекты, может плавиться и трескаться. Резцы и шпиндели тоже сделаны из каких-то материалов, у которых есть пороги нагрева, прочности и скорости. Если в компьютерном коде ошибиться и вызвать переполнение памяти, то компьютер просто зависнет. Ты его перезагрузишь, и всё. А у станка можно сломать резец или повредить шпиндель. А стоит это хозяйство будь здоров.

Получается, это такое же программирование и алгоритмы, как и на других языках?

Независимо от того, программируем ли мы сервер или станки на заводе, в основе всего лежат алгоритмы: логика работы, переменные, циклы, подпрограммы и проверки условий. Поэтому если вы знаете, как устроены алгоритмы и можете программировать на любом языке программирования, то и освоить программирование для ЧПУ будет намного проще.

Главное — не перегрейте резец.

Вёрстка:

Кирилл Климентьев

Интервью

Катерина Маковеева

Если ваша работа или хобби касаются станков с ЧПУ или 3D-принтеров, то понимание того, что такое G-код и как он работает, имеет важное значение для вас. Итак, в этом руководстве мы изучим основы языка G-кода, каковы наиболее важные или распространенные команды G-кода, и мы объясним, как они работают.

Что такое G-код?

G-code — это язык программирования для станков с ЧПУ (числовое программное управление). G-код означает «геометрический код». Мы используем этот язык, чтобы сказать машине, что делать или как что-то делать. Команды G-кода указывают машине, куда двигаться, с какой скоростью двигаться и по какому пути двигаться.

В случае станка, такого как токарный или фрезерный, режущий инструмент приводится в действие этими командами, чтобы следовать определенной траектории инструмента, срезая материал, чтобы получить желаемую форму.

Точно так же в случае аддитивного производства или 3D-принтеров команды G-кода инструктируют машину наносить материал слой за слоем, формируя точную геометрическую форму.

Как читать команды G-кода?

На первый взгляд, когда вы видите файл G-кода, он может показаться довольно сложным, но на самом деле его не так уж и сложно понять.

Если мы внимательно посмотрим на код, мы можем заметить, что большинство строк имеют одинаковую структуру. Кажется, что «сложная» часть G-кода — это все те числа, которые мы видим, которые являются просто координатами.

Давайте взглянем на одну строчку и объясним, как она работает.

G01 X247.951560 Y11.817060 Z-1.000000 F400.000000

Строка имеет следующую структуру:

G ## X ## Y ## Z ## F ##

- Во-первых, это команда G-кода, и в данном случае это G01, что означает «двигаться по прямой в определенное положение».

- Заявляем положение или координаты с X, Y и Z значений.

- Наконец, с помощью значения F мы устанавливаем скорость подачи или скорость, с которой будет выполняться перемещение.

В заключение линия сообщает станку с ЧПУ двигаться по прямой от его текущего положения до координат X247.951560, Y11.817060 и Z-1.000000 со скоростью 400 мм / мин. Единица измерения — мм / мин, потому что, если мы посмотрим назад на изображение примера G-кода, мы увидим, что мы использовали команду G21, которая устанавливает единицы измерения в миллиметры. Если нам нужны единицы измерения в дюймах, мы используем вместо этого команду G20.G01 X247.951560 Y11.817060 Z-1.000000 F400.000000

Наиболее важные / распространенные команды G-кода

Итак, теперь, когда мы знаем, как читать строку G-кода, мы можем взглянуть на наиболее важные или часто используемые команды G-кода. Мы узнаем, как работает каждый из них, на нескольких примерах, и к концу этого руководства мы сможем полностью понять, как работает G-код, как читать, как изменять и даже как писать наш собственный G-код. К основным командам G-кода еще можно добавить команды управления оборудованием станка с ЧПУ, которые так же называются М-код. Они отвечают за такие действия как включение шпинделя, подача СОЖ, смена инструмента и так далее.

G00 — быстрое перемещение

Команда G00 перемещает станок с максимальной скоростью движения из текущего положения в заданную точку или координаты, указанные в команде. Станок будет перемещать все оси одновременно, поэтому они завершают движение одновременно. Это приводит к прямолинейному перемещению к новой точке положения.

G00 не является режущим движением, и его цель — просто быстро переместить машину в желаемое положение, чтобы начать какую-либо работу, такую как резка или печать.

G01 — линейная интерполяция

Команда G-кода G01 указывает станку двигаться по прямой с заданной скоростью подачи или скоростью. Мы указываем конечную позицию значениями X, Y и Z, а скорость — значением F. Контроллер машины вычисляет (интерполирует) промежуточные точки, через которые нужно пройти, чтобы получить эту прямую линию. Хотя эти команды G-кода просты и интуитивно понятны, за ними контроллер машины выполняет тысячи вычислений в секунду, чтобы выполнить эти движения.

В отличие от команды G00, которая используется только для позиционирования, команда G01 используется, когда станок выполняет свою основную работу. В случае токарного или фрезерного станка — резка материала по прямой линии, а в случае 3D-принтера — экструзии материала по прямой линии.

G02 — круговая интерполяция по часовой стрелке

Команда G02 указывает машине двигаться по часовой стрелке по круговой схеме. Принцип тот же что и у команды G01, и она используется при выполнении соответствующего процесса обработки. В дополнение к параметрам конечной точки здесь нам также необходимо определить центр вращения или расстояние начальной точки дуги от центральной точки дуги. Начальная точка фактически является конечной точкой предыдущей команды или текущей точкой.

Для лучшего понимания мы добавим команду G02 после команды G01 из предыдущего примера.

Итак, в первом примере у нас есть команда G01, которая перемещает машину в точку X5, Y12. Теперь это будет отправной точкой для команды G02. С помощью параметров X и Y команды G02 мы устанавливаем конечную точку. Теперь, чтобы добраться до этой конечной точки, используя круговое движение или дугу, нам нужно определить ее центральную точку. Мы делаем это с помощью параметров I и J. Значения I и J относятся к начальной или конечной точке предыдущей команды. Итак, чтобы получить центральную точку по X5 и Y7, нам нужно сделать смещение 0 по оси X и смещение -5 по оси Y.

Конечно, мы можем установить центральную точку в любом другом месте, таким образом мы получим другую дугу, которая заканчивается в той же конечной точке. Вот пример этого:

Итак, здесь у нас все еще есть та же конечная точка, что и в предыдущем примере (X10, Y7), но теперь центральная точка находится в другом положении (X0, Y2). Благодаря этому мы получили более широкую дугу по сравнению с предыдущей.

G00, G01, G02 Пример — ручное программирование G-кода

Давайте посмотрим на простой пример фрезерования с ЧПУ с использованием этих трех основных команд G-кода: G00, G01 и G02.

Чтобы получить траекторию для формы, показанной на изображении выше, нам нужно выполнить команды G-кода:

G00 X5 Y5; point B

G01 X0 Y20 F200; point C

G01 X20 Y0; point D

G02 X10 Y-10 I0 J-10; point E

G02 X-4 Y-8 I-10 J0; point F

G01 X-26 Y-2; point BС помощью первой команды G00 мы быстро переводим станок из исходного положения в точку B (5,5). Отсюда мы начинаем с «резки» со скоростью подачи 200 с помощью команды G01. Здесь можно отметить, что для перехода из точки B (5,5) в точку C (5,25) мы используем значения X и Y относительно начальной точки B. Итак, +20 единиц в направлении Y приведет нас к точке C (5,25). Фактически, это зависит от того, выбрали ли мы машину для интерпретации координат как абсолютных или относительных. Мы объясним это в следующем разделе.

Как только мы достигаем точки C (5,25), у нас есть еще одна команда G01 для достижения точки D (25,25). Затем мы используем команду G02, круговое движение, чтобы добраться до точки E (35,15) с центральной точкой (25,15). На самом деле у нас есть такая же центральная точка (25,15) для следующей команды G02, чтобы добраться до точки F (31,7). Однако мы должны отметить, что параметры I и J отличаются от предыдущей команды, потому что мы смещаем центр от последней конечной точки или точки E. Мы завершаем траекторию инструмента другой командой G01, которая выводит нас из точки F (31, 7) вернуться к пункту Б (5,5).

Итак, вот как мы можем вручную запрограммировать G-код для создания этой формы. Однако мы должны отметить, что это не полный G-код, потому что нам не хватает еще нескольких основных команд. Мы сделаем полный G-код в следующем примере, так как сначала нам нужно объяснить эти команды G-кода.

G03 — круговая интерполяция против часовой стрелки

Как и G02, команда G-кода G03 определяет движение станка по круговой схеме. Единственная разница здесь в том, что движение идет против часовой стрелки. Все остальные функции и правила такие же, как у команды G02.

Итак, с помощью этих трех основных команд G-кода, G01, G02 и G03, мы можем сгенерировать траекторию инструмента буквально для любой формы, которую мы хотим. Теперь вам может быть интересно, как это возможно, но на самом деле это простая задача для компьютера и программного обеспечения CAM. Да, это правда, что иногда мы можем вручную создать программу G-кода, но в большинстве случаев мы делаем это с помощью соответствующего программного обеспечения, которое намного проще и безопаснее.

G20 / G21 — Выбор единиц

Команды G20 и G21 определяют единицы G-кода: дюймы или миллиметры.

- G20 = дюймы

- G21 = миллиметры

Отметим, что единицы должны быть установлены в начале программы. Если мы не укажем единицы измерения, машина будет рассматривать значения по умолчанию, установленные предыдущей программой.

G17 / G18 / G19 — выбор плоскости G-кода

С помощью этих команд G-кода мы выбираем рабочую плоскость станка.

- G17 — плоскость XY

- G18 — самолет XZ

- G19 — самолет YZ

G17 используется по умолчанию для большинства станков с ЧПУ, но два других также можно использовать для выполнения определенных движений.

G28 — Возвращение домой

Команда G28 указывает станку переместить инструмент в исходную точку или исходное положение. Чтобы избежать столкновения, мы можем включить промежуточную точку с параметрами X, Y и Z. Инструмент пройдет через эту точку, прежде чем перейти к контрольной точке. G28 X## Y## Z##

Исходное положение можно определить с помощью команды G28.1 X## Y## Z##.

G90 / G91 — команды позиционирования G-кода

С помощью команд G90 и G91 мы сообщаем машине, как интерпретировать координаты. G90 — для абсолютного режима, а G91 — для относительного режима.

В абсолютном режиме инструмент всегда позиционируется от абсолютной точки или от нуля. Таким образом, команда G01 X10 Y5 переместит инструмент в эту точную точку (10,5), независимо от предыдущей позиции.

С другой стороны, в относительном режиме инструмент позиционируется относительно последней точки. Таким образом, если станок в настоящее время находится в точке (10,10), команда G01 X10 Y5 переведет инструмент в точку (20,15). Этот режим также называется «инкрементным режимом».

Другие команды G-кода

Итак, команды G-кода, которые мы описали выше, являются наиболее распространенными, но их гораздо больше. Существуют такие команды, как компенсация резца, масштабирование, системы координат заготовки, выдержка и т. Д.

Помимо G-кода, существуют также команды M-кода, которые используются при генерации реальной полноценной программы G-кода. Вот несколько распространенных команд M-кода:

- M00 — Остановка программы

- M02 — Конец программы

- M03 — шпиндель включен — по часовой стрелке

- M04 — шпиндель включен — против часовой стрелки

- M05 — остановка шпинделя

- M06 — Смена инструмента

- M08 — Система охлаждения ВКЛ.

- M09 — Система охлаждения ВЫКЛ.

- M30 — Конец программы

В случае 3D-принтера:

- M104 — Запуск нагрева экструдера

- M109 — Подождите, пока экструдер достигнет T0

- M140 — Запуск подогрева кровати

- M190 — Подождите, пока стол не достигнет T0

- M106 — Установить скорость вентилятора

Некоторым из этих команд требуются соответствующие параметры. Например, при включении шпинделя с помощью M03 мы можем установить скорость шпинделя с помощью параметра S. Итак, линия M30 S1000 будет включать шпиндель со скоростью 1000 об / мин.

Мы также можем отметить, что многие коды являются модальными, что означает, что они остаются в силе до тех пор, пока не будут отменены или заменены другим кодом. Например, скажем, у нас есть код для линейного движения резания G01 X5 Y7 F200. Если следующее движение снова будет линейным резанием, мы можем просто ввести координаты X и Y, без надписи G01.

G01 X5 Y7 F200

X10 Y15

X12 Y20

G02 X5 Y5 I0 J-5

X3 Y6 I-2 J0То же самое относится и к параметру скорости подачи F. Нам не нужно включать его в каждую строку, если мы не хотим изменить его значение.

В некоторых файлах G-кода вы также можете видеть «N ##» перед командами. Слово N просто для нумерации строки или блока кода. Это может быть полезно для идентификации конкретной строки в случае ошибки в огромной программе.

Пример простой программы G-кода

Тем не менее, после прочтения всего этого, теперь мы можем вручную создать настоящий, актуальный код. Вот пример:

%

G21 G17 G90 F100

M03 S1000

G00 X5 Y5; point B

G01 X5 Y5 Z-1; point B

G01 X5 Y15 Z-1; point C

G02 X9 Y19 Z-1 I4 J0; point D

G01 X23 Y19 Z-1; point E

G01 X32 Y5 Z-1; point F

G01 X21 Y5 Z-1; point G

G01 X21 Y8 Z-1; point H

G03 X19 Y10 Z-1 I-2 J0; point I

G01 X13 Y10 Z-1; point J

G03 X11 Y8 Z-1 I0 J-2; point K

G01 X11 Y5 Z-1; point L

G01 X5 Y5 Z-1; point B

G01 X5 Y5 Z0

G28 X0 Y0

M05

M30

%Описание программы G-кода:

- Инициализация кода. Этот символ (%) всегда присутствует в начале и в конце программы.

- Линия безопасности: установите программирование в метрической системе (все размеры в мм), плоскость XY, абсолютное позиционирование и скорость подачи 100 мм / мин.

- Шпиндель вращается по часовой стрелке со скоростью 1000 об / мин.

- Быстрое позиционирование до B (5,5).

- Контролируемое движение в той же позиции, но опускание инструмента до -1.

- Линейное движение резания в положение C (5,15).

- Круговое движение по часовой стрелке до точки D (9,19) с центром в точке (9,15).

- Линейный разрез до точки E (23,19).

- Линейная резка до точки F (32,5).

- Такой же прямой разрез до точки G (21,5).

- Еще один прямой разрез до точки H (21,8).

- Круговая интерполяция против часовой стрелки в положение I (19,10) с центром в (19,8).

- Линейный разрез до точки J (13,10).

- Круговая резка против часовой стрелки в положение K (11,8) с центром в точке (13,8).

- Линейная резка в положение L (11,5).

- Окончательное линейное перемещение резания в положение B (5,5).

- Поднимите инструмент.

- Перейти в исходное положение.

- Шпиндель выключен.

- Окончание основной программы.