1.1 Определение годовой производственной мощности

Fн-номинальный

фонд времени работы, т.е. время, которое

может быть использовано в течение года

при работе в одну смену, час.

Ксм–

количество смен на участке.

Fн=

((Дк-(Дв

+ Дпр)

*tсм-(Д

пв–

Дппр)*tсокр.,

(час) (1)

где

Дк–

количество календарных дней в году

(366);

Дв–

количество выходных дней в году (105);

Дпр–

количество праздничных дней в году (15)

tсм–

продолжительность смены, час (8);

Д

пв–

предвыходные дни (52)

Дппр-предпраздничные

дни (6)

tсокр.,-велечина

сокращения рабочего дня=1час.

Действительный

фонд времени работы оборудования

определяется:

Fд

= Fн*Ксм*(1

–α),

(час) (2)

где

![]()

–

коэффициент допустимых потерь на

переналадку;

–

0,05-0,08 для среднесерийного производства,

Годовая

программа выпуска деталей Nпр.,т.е.

условное количество типовых деталей,

трудоёмкость обработки которых равна

трудоёмкости всех деталей, закреплённых

за участком, определяется, исходя из

производственной мощности участка и

наиболее рационального использования

оборудования по формуле:

![]()

,

шт. (3)

где

![]()

–

коэффициент загрузки оборудования,

принимаемый равными 0,8-0,85, что характеризует

достаточно полное использование

оборудования и наличие необходимого

резерва времени;

![]()

–

действительный годовой фонд времени

работы оборудования, час;

![]()

–

норма штучного времени на ведущей

операции для детали-представителя, мин

В

качестве ведущей операции принимается

операция: 015.- для ПИ-47; операция 020 –

для ПИ-48, операция 025 –

для ПИ-494).

Расчётное

значение Nпр.

округляется до целой величины, удобной

для последующих расчётов.

Принимается

Nпр=

шт.

1.2

Годовой объём выпуска детали-представителя

Nгодопределяется

в пределах:

![]()

(4)

где

![]()

–

коэффициент закрепления операций (для

среднесерийного производства 11-20)..

Принимается

Nгод=

шт.

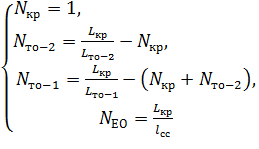

1.3 Количество наименований деталей, обрабатываемых на участке, рассчитывается по формуле:

![]()

(5)

где

обозначения прежние.

![]()

округляется

до целого числа и должно находиться в

пределах величины Кзо

для данного типа производства.

Принимается

mд

= шт.

1.4 Расчёт количества деталей в партии

Минимальное

число деталей в партии nд

определяется по формуле:

![]()

(6)

где:

Тпз

– норма подготовительно-заключительного

времени на ведущей операции, мин.

Остальные обозначения прежние.

Принимается

nд=

шт.

Расчётная

величина партии корректируется таким

образом, чтобы она была не менее

полсменного выпуска деталей и кратна

годовому выпуску.

Выпуск

деталей за половину смены ½Nсм

определяется

из следующей зависимости:

![]()

(7)

где

Топсм–

оперативное время за смену, принимается

равными 300 мин.;

Топм–

норма оперативного времени на ведущей

операции, мин. (То+Тв)

1.5

Расчёт норм штучно-калькуляционного

времени Тшк

на операцию определяется

по формуле:

![]()

(8)

Расчёт норм штучно калькуляционного времени представлен в таблице 2

Таблица

2

Нормы

штучно-калькуляционного времени по

операциям

|

№ опе- рации |

Тшт Мин. |

Тпз Мин. |

nд Шт |

Тшк Мин. |

|

05 |

||||

|

10 |

||||

|

15 |

||||

|

20 |

||||

|

25 |

||||

|

Итого |

* |

* |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

4. Организационно-экономический раздел.

Определим годовую программу выпуска данной детали

(корпуса коробки отбора мощности), изготавливаемой на участке.

Годовая программа выпуска корпусов зависит от

количества рабочих дней в году, сменности работы на предприятии и трудоемкости

изготовления одной детали:

деталь

деталь

Примем годовую программу выпуска

N =

4500 деталей в год.

1.

Расчет потребности в оборудовании

и площадях.

Расчетное

количество оборудования определяется трудоемкостью станочных работ:

Cр=

Где:

N – годовая программа выпуска;

t – трудоемкость станочных работ,

н.час;

Фэф

– эффективный фонд времени работы

оборудования за год, час;

Кв – планируемый коэффициент выполнения

норм (Кв = 110%)

Эффективный

фонд времени работы оборудования (Фэф)

рассчитывается

по формуле:

Фэф=Фн*tcм*Ксм(1-![]() ),

),

[час];

где:

Фн

– число рабочих дней в году (номинальный фонд) – 254 дня/год;

tсм – продолжительность смены – 8,2 часа

Кв– число смен (примем 2

смены);

α

– процент простоя оборудования в ремонте (примем α = 6%)

Фэф=254*8,2*2*(1-![]() )=3916 часов.

)=3916 часов.

Рассчитаем

количество оборудования:

Ср= =

= =0,89

=0,89

Принятое число единиц оборудования (Сср)

выбирается из расчета коэффициента загрузки оборудования (Кз):

Кз=![]()

![]() =

=![]() =0,89;

=0,89;

Из расчета коэффициента загрузки оборудования

получается, что на данный участок имеет смысл брать только один станок. Но по

существующей технологии нам необходимы семь станков. Но в этом случае очень

маленьким получается Кз:

Кз=![]() =0,13.

=0,13.

В связи с этим необходимо увеличить годовую программу

выпуска (для увеличения коэффициента загрузки станков) и соответственно

принятие данной детали, как детали-представителя. То есть на данном

производственном участке кроме корпуса коробки отбора мощности будут

изготавливаться и другие детали схожей конструкции. И общая годовая программа

выпуска будет составлять N = 18000 шт/год.

Вычислим

количество оборудования:

Ср= =3,55;

=3,55;

Примем

Спр = 7 станков,

Тогда:

Кз![]() =

=![]() =0,51

=0,51

Значение

приемлемое для серийного типа производства.

На

все операции технологического процесса принимаем одинаковые станки, поэтому

коэффициент загрузки оборудования мы будем рассчитывать не по видам

оборудования, а на каждую операцию в отдельности.

Операция 005: Програмная

Ср=

Где

: ti – трудоемкость изготовления детали на данной

операции; н*час;

Ср =0,53; Спр=1

=0,53; Спр=1

Кз=![]() =0,53

=0,53

Операция

010 : Программная

Ср= =0,56 => Кз=0,56;

=0,56 => Кз=0,56;

Операция 015 : Программная

Ср= =0,53

=0,53

=> Кз=0,53;

Операция 020 : Программная

Ср= =0,47

=0,47

=> Кз=0,47;

Операция 025 : Программная

Ср= =0,53

=0,53

=> Кз=0,53;

Операция 030 : Программная

Ср= =0,45

=0,45

=> Кз=0,45;

Операция 035 : Программная

Ср= =0,48

=0,48

=> Кз=0,48.

Рассчитаем потребность в площадях.

Общая

площадь участка состоит из производственной площади и площади вспомогательных

помещений.

Производственная

площадь определяется по удельной площади на один станок. В зависимости от

габаритов станка, на один станок приходится от 15 м2 до 50 м2.

Примем на один станок – 30 м2.

Sпр = 7*30 = 210 м2

Площадь

вспомогательных помещений принимается в размере 40% от производственной

площади:

Sвсп = 0,4*210 = 84 м2

2.Расчет стоимости помещений и оборудования.

Стоимость

здания определяется укрупнено. Стоимость 1 м3 производственных

помещений при высоте 12 метров составляет 125 рублей.

Стоимость

1 м3 вспомогательных помещений при высоте 6 метров составляет 240

рублей.

Вычисляем стоимость помещений :

Ср=210*12*125=315000 рублей;

Ср=84*6*240=120960 рублей.

Общая стоимость помещений составит 435960 рублей.

На все операции технологического процесса по обработке

корпусной детали принимаются (как уже указывалось выше) одинаковые

многооперационные станки 2204 ВМФ4. Цена одного такого станка составляет 125000

рублей.

С учетом этого стоимость основного оборудования

составит :

Сосн=7*125000=875000 рублей.

Стоимость вспомогательного оборудования составляет

15%, а стоимость транспортных средств 20% от стоимости основного оборудования.

Свсп.об.=0,15*875000=131250 рублей;

Стр.ср.=0,2*875000=175000 рублей.

Стоимость инструмента и приспособлений, относящихся к

основным фондам составляет 3% от стоимости основного, и вспомогательного

оборудования, а также транспортных средств.

Синстр.=0,03*(Сосн.+Свсп.об.+Стр.ср.);

Синстр.=0,03*1181250=35437,5 рублей.

Результаты расчетов сведем в таблицу 1.

Таблица1.

Постоянные затраты на

организацию участка.

|

|

Обозначение |

Единица измерения |

Величина |

|

1.Оборудование : – основное – вспомогательное – транспортное – инструмент 2.Площади : – производственные – вспомогательные |

Сосн. Свсп. об. Стр.ср. Синстр. Спр. Свсп. |

тыс. руб тыс. руб тыс. руб тыс. руб тыс. руб тыс. руб |

875 131,25 175 35,44 315 120,96 |

|

Всего постоянных затрат (кап. вложений) |

К |

тыс. руб |

1652,65 |

3.Расчет показателей по

труду и заработной плате.

Численность основных рабочих определяется

исходя из трудоемкости производственной программы и полезного (явочного) фонда

одного рабочего:

Росн= ;

;

Где : N – годовая

программа выпуска, шт;

Содержание

- 1 Расчет годовой программы выпуска изделий

- 1.1 Определение годовой производственной мощности

- 1.3 Количество наименований деталей, обрабатываемых на участке, рассчитывается по формуле:

- 1.4 Расчёт количества деталей в партии

- Расчёт норм штучно калькуляционного времени представлен в таблице 2

- Определение годовой программы выпуска детали (корпуса коробки отбора мощности)

- Страницы работы

- Содержание работы

- Расчёт годовой производственной программы

1 Расчет годовой программы выпуска изделий

1.1 Определение годовой производственной мощности

Fн-номинальный фонд времени работы, т.е. время, которое может быть использовано в течение года при работе в одну смену, час.

tсокр.,-велечина сокращения рабочего дня=1час.

Действительный фонд времени работы оборудования определяется:

— коэффициент допустимых потерь на переналадку;

— коэффициент допустимых потерь на переналадку;

— 0,05-0,08 для среднесерийного производства,

Годовая программа выпуска деталей Nпр.,т.е. условное количество типовых деталей, трудоёмкость обработки которых равна трудоёмкости всех деталей, закреплённых за участком, определяется, исходя из производственной мощности участка и наиболее рационального использования оборудования по формуле:

, шт. (3)

, шт. (3)

— коэффициент загрузки оборудования, принимаемый равными 0,8-0,85, что характеризует достаточно полное использование оборудования и наличие необходимого резерва времени;

— коэффициент загрузки оборудования, принимаемый равными 0,8-0,85, что характеризует достаточно полное использование оборудования и наличие необходимого резерва времени;

— действительный годовой фонд времени работы оборудования, час;

— действительный годовой фонд времени работы оборудования, час;

— норма штучного времени на ведущей операции для детали-представителя, мин

— норма штучного времени на ведущей операции для детали-представителя, мин

В качестве ведущей операции принимается операция: 015.- для ПИ-47; операция 020 – для ПИ-48, операция 025 – для ПИ-494).

Расчётное значение Nпр. округляется до целой величины, удобной для последующих расчётов.

1.2 Годовой объём выпуска детали-представителя Nгодопределяется в пределах:

(4)

(4)

— коэффициент закрепления операций (для среднесерийного производства 11-20)..

— коэффициент закрепления операций (для среднесерийного производства 11-20)..

1.3 Количество наименований деталей, обрабатываемых на участке, рассчитывается по формуле:

(5)

(5)

где обозначения прежние.

округляется до целого числа и должно находиться в пределах величины Кзо для данного типа производства.

округляется до целого числа и должно находиться в пределах величины Кзо для данного типа производства.

1.4 Расчёт количества деталей в партии

Минимальное число деталей в партии nд определяется по формуле:

(6)

(6)

Тпз — норма подготовительно-заключительного времени на ведущей операции, мин. Остальные обозначения прежние.

Расчётная величина партии корректируется таким образом, чтобы она была не менее полсменного выпуска деталей и кратна годовому выпуску.

Выпуск деталей за половину смены ½Nсм определяется из следующей зависимости:

(7)

(7)

Топсм— оперативное время за смену, принимается равными 300 мин.;

1.5 Расчёт норм штучно-калькуляционного времени Тшк на операцию определяется по формуле:

(8)

(8)

Расчёт норм штучно калькуляционного времени представлен в таблице 2

Нормы штучно-калькуляционного времени по операциям

Источник

Определение годовой программы выпуска детали (корпуса коробки отбора мощности)

Страницы работы

Содержание работы

4. Организационно-экономический раздел.

Определим годовую программу выпуска данной детали (корпуса коробки отбора мощности), изготавливаемой на участке.

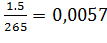

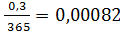

Годовая программа выпуска корпусов зависит от количества рабочих дней в году, сменности работы на предприятии и трудоемкости изготовления одной детали:

деталь

деталь

Примем годовую программу выпуска

N = 4500 деталей в год.

1. Расчет потребности в оборудовании и площадях.

Расчетное количество оборудования определяется трудоемкостью станочных работ:

Cр=

N – годовая программа выпуска;

t – трудоемкость станочных работ, н.час;

Фэф – эффективный фонд времени работы оборудования за год, час;

Кв – планируемый коэффициент выполнения норм (Кв = 110%)

Эффективный фонд времени работы оборудования (Фэф)

рассчитывается по формуле:

Фэф=Фн*tcм*Ксм(1- ), [час];

), [час];

Фн – число рабочих дней в году (номинальный фонд) – 254 дня/год;

tсм – продолжительность смены – 8,2 часа

Кв– число смен (примем 2 смены);

α – процент простоя оборудования в ремонте (примем α = 6%)

Фэф=254*8,2*2*(1- )=3916 часов.

)=3916 часов.

Рассчитаем количество оборудования:

Ср= =

= =0,89

=0,89

Принятое число единиц оборудования (Сср) выбирается из расчета коэффициента загрузки оборудования (Кз):

Кз=

=

= =0,89;

=0,89;

Из расчета коэффициента загрузки оборудования получается, что на данный участок имеет смысл брать только один станок. Но по существующей технологии нам необходимы семь станков. Но в этом случае очень маленьким получается Кз:

Кз= =0,13.

=0,13.

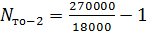

В связи с этим необходимо увеличить годовую программу выпуска (для увеличения коэффициента загрузки станков) и соответственно принятие данной детали, как детали-представителя. То есть на данном производственном участке кроме корпуса коробки отбора мощности будут изготавливаться и другие детали схожей конструкции. И общая годовая программа выпуска будет составлять N = 18000 шт/год.

Вычислим количество оборудования:

Ср= =3,55;

=3,55;

Примем Спр = 7 станков,

Кз =

= =0,51

=0,51

Значение приемлемое для серийного типа производства.

На все операции технологического процесса принимаем одинаковые станки, поэтому коэффициент загрузки оборудования мы будем рассчитывать не по видам оборудования, а на каждую операцию в отдельности.

Операция 005: Програмная

Ср=

Где : ti – трудоемкость изготовления детали на данной операции; н*час;

Ср =0,53; Спр=1

=0,53; Спр=1

Кз= =0,53

=0,53

Операция 010 : Программная

Ср= =0,56 => Кз=0,56;

=0,56 => Кз=0,56;

Операция 015 : Программная

Ср= =0,53 => Кз=0,53;

=0,53 => Кз=0,53;

Операция 020 : Программная

Ср= =0,47 => Кз=0,47;

=0,47 => Кз=0,47;

Операция 025 : Программная

Ср= =0,53 => Кз=0,53;

=0,53 => Кз=0,53;

Операция 030 : Программная

Ср= =0,45 => Кз=0,45;

=0,45 => Кз=0,45;

Операция 035 : Программная

Ср= =0,48 => Кз=0,48.

=0,48 => Кз=0,48.

Рассчитаем потребность в площадях.

Общая площадь участка состоит из производственной площади и площади вспомогательных помещений.

Площадь вспомогательных помещений принимается в размере 40% от производственной площади:

Sвсп = 0,4*210 = 84 м 2

2.Расчет стоимости помещений и оборудования.

Стоимость здания определяется укрупнено. Стоимость 1 м 3 производственных помещений при высоте 12 метров составляет 125 рублей.

Стоимость 1 м 3 вспомогательных помещений при высоте 6 метров составляет 240 рублей.

Вычисляем стоимость помещений :

Общая стоимость помещений составит 435960 рублей.

На все операции технологического процесса по обработке корпусной детали принимаются (как уже указывалось выше) одинаковые многооперационные станки 2204 ВМФ4. Цена одного такого станка составляет 125000 рублей.

С учетом этого стоимость основного оборудования составит :

Стоимость вспомогательного оборудования составляет 15%, а стоимость транспортных средств 20% от стоимости основного оборудования.

Стоимость инструмента и приспособлений, относящихся к основным фондам составляет 3% от стоимости основного, и вспомогательного оборудования, а также транспортных средств.

Источник

Расчёт годовой производственной программы

Введение

Поддержание автомобилей в технически исправном состоянии в значительной степени зависит от уровня развития и условия функционирования производственной базы предприятий автомобильного транспорта, представляющей собой совокупность зданий, сооружений, инструмента и оборудования.

Агрегатный цехпредназначен для выполнения разборочно-сборочных и ремонтно-восстановительных работ по двигателю, коробке передач, переднему и заднему мостам и другим агрегатам, механизмам и узлам, снятым с автомобиля для текущего ремонта. Для разборки агрегатов применяют специализированные стенды. Сцепления, дифференциалы, ступицы колес и другие узлы разбирают и собирают в приспособлениях на верстаках..

Технологический расчёт предприятия

На АТП производственная программа рассчитывается по каждому виду ТО на год – годовым методом. Программа является основной для расчета годового объема работ по ТО и ремонту, а также численности производственного персонала по объекту проектирования.

Исходные данные для расчёта

Для определения годовой производственной программы необходимо определить исходные данные по АТП и занести их в таблицу.

Таблица 1 – Исходные данные для расчёта по АТП

| № варианта | Марка,модель Автомобиля. | Списочный состав(ед.) Аи | Среднесут. Пробег(км) Lсс | Кол.рабочих Дней в году Д р.г. | Категория Услов.эсп | Пробег с начала экспл в долях от пробега до Кап. Рем. |

| МАЗ – 534005 ГАЗ 3309 | 1.3 1.4 |

Расчёт годовой производственной программы

Перед расчетом производственной программы и годового объема работ необходимо установить периодичность ТО-1, ТО-2 трудоемкость ТО, удельную трудоемкость ТР на 1000км. пробега и пробег до КР.

1.2.1 Установление нормативов и выбор корректирующих

коэффициентов

Таблица 2- Нормативы периодичности ТО, КР, трудоемкости ТО и ТР

подвижного состава автомобильного транспорта. (Пример)

| Марка, модель подвижного состава авто. | Периодичность ТО, тыс.км | Трудоемкость ТО, чел.-ч | Удельная трудоемкость ТР, чел·ч/1000 км | ||||

| ТО-1 | ТО-2 | КР | ЕО | ТО-1 | ТО-2 | ||

| МАЗ – 534005 ГАЗ 3309 | 15.0 5.0 | 30.0 20.0 | 800.0 300.0 | 0.3 0.52 | 3.2 2.7 | 12.0 11.0 | 5.8 3.3 |

Выбранные нормативы необходимо откорректировать с помощью специальных коэффициентов в зависимости от :

Категории условий эксплуатации (КУЭ) – К1;

Модификации подвижного состава и организации его работы- К2;

Природно-климатических условий – К3 ;

Пробега сначала эксплуатации – К4 ;

Количества обслуживаемых и ремонтируемых автомобилей на АТП – К5;

Таблица 3 – Коэффициент корректирования нормативов в зависимости

от условий эксплуатации – К1

| Коэффи-циент корректи-ровки | Марка, модель ТС | Категория условий эксплуата-ции | Нормативы | |

| Периодичность ТО | Удельная трудоёмкость ТР | Пробег до КР, ресурс ТС (двигателя) | ||

| К1 | МАЗ – 534005 | 0,8 | 1,2 | 0,8(0,7) |

| ГАЗ 3309 | 0,9 | 1,1 | 0,9 |

Таблица 4 – Коэффициент корректирования нормативов в зависимости

от модификации транспортных средств и его работы – К2

| Коэффициент корректировки | Марка, модель ТС | Модификация и организация его работы | Нормативы | |

| трудоёмкость ТО и ТР | Пробег до КР, ресурс ТС (двигателя) | |||

| К2 | МАЗ – 534005 | Базовый автомобиль | 1.0 | 1.0 |

| ГАЗ 3309 | Базовый автомобиль | 1.0 | 1.0 |

Таблица 5 – Коэффициент корректирования нормативов в зависимости от природно-климатических условий – К3 =  · К3 2

· К3 2

| Коэффициент корректировки | Марка, модель ТС | Характеристика района | нормативы | ||

| Периодичность ТО | Удельная трудоём-кость ТР | Пробег до КР (ресурс) | |||

| К3 | МАЗ – 534005 | Умеренный | 1,0 | 1,0 | 1,0 |

| ГАЗ 3309 | 1,0 | 1,0 | 1,0 |

Таблица 6 – Коэффициент корректирования нормативов трудоёмкости ТО

(К4 2 ), удельной трудоёмкости ТР (К4), продолжительности

простоя в ТО и ремонте (К4 1 ) в зависимости от пробега с

начала эксплуатации

| Коэффициент корректировки | Марка, модель ТС | Пробег с начала эксплуатации в долях от КР | Транспортное средство | |

| Автобусы | ||||

| К4; К4 2 | К4 1 | |||

| К4 | МАЗ – 534005 | 1.3 | 1.6 | 1.3 |

| ГАЗ 3309 | 1.4 | 1.6 | 1.3 |

Таблица 7 – Коэффициент корректирования нормативов трудоёмкости

ТО иТР в зависимости от количества обслуживаемых и ремонтируемых групп технологически совместимых ТС – К5

| Коэффициент корректировки | Марка, модель ТС | Количество ТС, ремонтируемых в организации | Количество групп технологически совместимых ТС |

| Менее 3 | |||

| К5 | МАЗ – 534005 | 0,95 | |

| ГАЗ 3309 | 0,95 |

Таблица 8 – Коэффициент корректирования нормативов ТР и моечных

работ в зависимости от периода эксплуатации – К6

| Коэффициент корректировки | Марка, модель ТС | Период эксплуатации | ЕО | ТО-1, ТО-2 | ТР |

| К6 | МАЗ – 534005 | Осенне-зимний | 1.3 | 1.25 | 1.33 |

| ГАЗ 3309 | 1,0 | 1,0 | 1,0 |

1.2.2 Корректирование пробега до ТО

Li (норм) – нормативная периодичность расчётного вида

Т.О.(выбранная по табл.3-8 )

Для произведения расчётов формула примет вид :

После определения скорректированной периодичности ТО проверим ее кратность между видами обслуживания с последующими округлением до целых сотен километров.

Произведем расчет для каждой марки авто-ля.

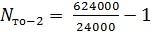

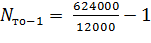

L1 = 15000 ∙ 0,8 ∙ 1,0 = 12000 км

L2 = 30000 ∙ 0,8 ∙1,0 = 24000 км

L1 = 5000 ∙ 0,9 ∙ 1,0 = 4500 км

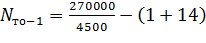

L2 = 20000 ∙ 0,9 ∙ 1,0 = 18000 км

Пробег автомобиля до первого капитального ремонта оставит:

K1, K2, K3 – коэффициенты корректирования пробега до первого КР

Lк.p = 800000 ∙ 0,8 ∙ 1,0 ∙ 1,0 = 640000 км

Lк.p = 300000 ∙ 0,9 ∙ 1,0 ∙ 1,0 = 270000 км

Так как постановка автомобилей на обслуживание производится с учетом среднесуточного пробега (Lcc) через целое число рабочих дней, то пробег до ТО-1, ТО-2 и КР должен быть кратен Lcc и между собой. Всё показатели сводим в таблицу.

Таблица 9- Корректирование пробегов до ТО-1, ТО-2 и капитального

ремонта для автомобилей предприятия

| Марка основного автомобиля | Вид пробега | Обозначе-ние | Пробег км |

| нормативный | откорректированный | Принятый к расчету | |

| МАЗ – 534005 | Среднесуточный До ТО-1 До ТО-2 До1-ого КР | Lcc | |

| L1 | |||

| L2 | |||

| Lkp | |||

| ГАЗ 3309 | Среднесуточный До ТО-1 До ТО-2 До1-ого КР | Lcc | |

| L1 | |||

| L2 | |||

| Lkp |

1.2.4 Определение количества воздействий (КР, ТО-2, ТО-1, ЕО) на один

автомобиль за расчётный период:

гдеLКР,LТО-2, LТО-1— принятые к расчёту пробеги автомобиля до КР, ТО-2 и ТО соответственно, км,(табл. 8);

lСС— среднесуточный пробег автомобиля, км

( Пример расчёта по маркам автомобилей)

= 25

= 25

= 51

= 51

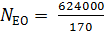

= 3670

= 3670

= 14

= 14

= 45

= 45

= 1310

= 1310

Поскольку пробег автомобиля за год отличается от пробега автомобиля за расчётный период а производственную программу рассчитывают на год, то делают соответствующий перерасчёт. Для этого предварительно определяют коэффициенты технической готовности.

1.2.5 Определение КТГ и годового пробега автомобилей

=

=  ,(4)

,(4)

где ДЭ— количество дней эксплуатации за расчётный период;

ДР— количество дней простоя автомобиля в ремонтах и ТО за расчётный

Определим количество дней эксплуатации:

ДЭ=  (5)

(5)

где LСС— среднесуточный пробег, км

где ДКР— простой автомобиля в капитальном ремонте, дней, (Табл. 2.4[1]);

ДТО,ТР— удельный простой автомобилей в ТО и ТР, дней/1000км,(табл. Р.1 [6]) ДТО,ТР(МАЗ – 534005)— 0,60

ДР= 1,1∙22+0,60∙  ∙1,3= 510,92

∙1,3= 510,92

ДЭ=  = 3760

= 3760

=

=  = 0.88

= 0.88

ДР= 1,1∙15+0,50 ∙  ∙1,4= 205,5

∙1,4= 205,5

ДЭ=  = 1310

= 1310

=

=  = 0,86

= 0,86

На основании рассчитанного значения αт определяется годовой пробег автомобиля:

LГ = ДРГ ∙ LСС ∙  ,

,

LГ= 265∙170∙0,88=39644 км

LГ= 265∙206∙0,86=46947 км

Зная LКР и LГ пробеги автомобилей определяется коэффициент перехода от расчётного периода к году:

=

=  (8)

(8)

=

=  = 0,06

= 0,06

=

=  = 0,17

= 0,17

1.2.6 Определение годовой и суточной программы по видам обслуживания

Годовая программа воздействий (КР, ТО-2, ТО-1, ЕО) на один автомобиль определяется:

Nгi = Ni ∙  ,

,

где Ni— расчётное количество воздействий данного вида.

NГКР = 1∙0,06=0,1

NТО-2 = 25∙0,06= 1,5

NТО-1 = 51∙0,06= 3,1

NГЕО = 3670∙0,06= 220,2

NГКР = 1∙0,17=0,2

NТО-2 = 14 ∙0,17 = 2,38

NТО-1 = 45 ∙ 0,17 = 7,65

NГЕО = 1310 ∙ 0,17 = 222,7

Количество воздействий автомобилей на весь парк автомобилей в год

где AС – списочное количество автомобилей.

∑NКР г = 0,1∙152=15,2

∑N2 г = 1.5∙152=228

∑N1г = 3.1∙152=471,2

∑NЕОг = 220.2∙152=33470,4

∑NКРг = 0,2∙86=17,2

∑N2г = 2,38∙86=204,68

∑N1г = 7,65∙86=657,9

∑NЕОг = 222,7∙86=19152,2

Суточная программа воздействия определяется из выражения:

,

,

где ДРГi— число рабочих дней в году, подразделения выполняющего тот или иной вид работ.

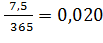

NКРс =

N2 с =

N1с =

NЕОс =  0,83

0,83

NКРс =

N2с =

| Основные автомобильные группы | За год | За сутки | ||||

| N2г | N1г | NЕОг | N2с | N1с | NЕОс | |

| МАЗ – 534005 | 1,5 | 3,1 | 220,2 | 0,0057 | 0,017 | 0,83 |

| ГАЗ 3309 | 2,38 | 7,65 | 222,7 | 0,009 | 0,029 | 0,84 |

| Итого | 3,88 | 10,75 | 442,9 | 0,0147 | 0,046 | 1,67 |

Источник

Задача на определение программы выпуска и числа рабочих мест с решением

Задача на расчет программы выпуска и числа рабочих мест. Работа линии производится в одну смену; продолжительность смены – 8 ч.

Таблица 1. Нормы штучного времени по операциям

|

Операции |

1 |

2 |

3 |

4 |

|

tшт, мин |

2,1 |

4 |

1,9 |

2,0 |

Определить, при какой программе выпуска за смену и при каком числе рабочих мест линия будет работать как непрерывно – поточная.

Решение задачи – Расчет программы выпуска и числа рабочих мест

Особенность непрерывно-поточной линии – это полная синхронизация процесса, т.е. длительность каждой операции должна быть равна или кратна такту. Этим обеспечивается непрерывность поточной линии.

Примем такт равным 2 мин/шт, тогда каждая операция будет равна или кратна такту.

Такт- это промежуток времени от момента выпуска или запуска одного изделия на линии до выпуск или запуска следующего изделия.

r=Fg/Nвып(зап), мин/шт,

где

Fg – действительный фонд времени поточной линии;

Nвып(зап) – размер выпуска или запуска продукции.

Тогда программа выпуска Nвып=Fg / r.

Действительный фонд времени поточной линии равен 8 часам, т.е. 8*60=480 минутам.

Nвып = 480 / 2 = 240 шт.

Количество рабочих мест на каждой операции определяется по следующей формуле:

Ср=ti / r,

где

ti– норма времени на обработку одной детали на i-той операции;

r – такт поточной линии.

При полной синхронизации процесса Ср будет целое количество, а при неполной допускается перезагрузка оборудования не более 5%.

Количество рабочих мест на первой операции Ср1=2,1/2=1,05.

Принятое количество рабочих мест (Спр) на первой операции равно 1 (перегрузка в пределах 5%).

Количество рабочих мест на второй операции Ср2=4/2=2.

Спр на второй операции равно 2.

Количество рабочих мест на третьей операции Ср3=1,9/2=0,95.

Спр на третьей операции равно 1.

Количество рабочих мест на четвертой операции Ср4=2/2=1.

Спр на четвертой операции равно 1.

Общее количество рабочих мест будет равно = 1+2+1+1 = 5 шт.

Данный пример предназначен для практических занятий. к.э.н., доцент Одинцова Е.В.

Объем выпускаемых типовых изделий за определенный период (год) называется производственной программой выпуска изделия (Пвып.), которая может быть рассчитана в натуральных показателях (шт.), в стоимостных (руб.) и в условно – натуральных(нормо-часах).

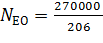

Годовой приведенный объем выпуска продукции Пвып., шт., определяется по формуле: где Пвып. – приведенная программа выпуска изделий за год, шт.; Фд.о. – действительный годовой фонд времени работы оборудования, час; принимаем Фд.о.=3975 час – при 2х – сменной работе оборудования. Кз – коэффициент загрузки оборудования, принимается от 0,8 до 0,85; tшт. – норма штучного времени, мин.; б – коэффициент допустимых потерь на переналадку оборудования, который определяется для крупносерийного производства для участков авиационных заводов – б = 0,03…0,05.

Считаем tшт., как среднеарифметическая величина трудоемкости всех операций техпроцесса по проектному варианту и определяется по формуле, где Тр. изд. – трудоемкость изготовления изделия по проектному варианту, час; n – количество операций техпроцесса по проектному варианту, шт.

tшт.==34,2 (мин.)

Пвып.==5313,283208 (шт.)

Принимаю Пвып.=5314 (шт.)

Расчёт трудоёмкости на участке по видам работ

Трудоемкость каждого вида работы Трi, нормо – час, на однотипном оборудовании определяется по формуле:

Трi= ,(1.3)

где tшт. – штучное время выполнения операции i – ого наименования, мин;

Пвып. – годовая программа выпуска однотипных изделий на участке, шт.

Расчёт по проектному варианту:

Тр проект = 3028,98(нормо-час)

Расчёт по базовому варианту:

Тр база=(23*5314) / 60 = 2037(нормо-час)

Тр база 16К20=(37*5314) / 60 = 3277(нормо-час)

Результаты расчетов трудоёмкости по видам работ сводим в таблицу 1.2.

Таблица 1.2 Трудоёмкость на участке по видам работ.

|

Вид работ |

Наименование оборудования или рабочего места. |

Годовая программа выпуска изделий за год |

?Штучное время выполнения операций, час. |

Трудоёмкость, Трi, нормо-час. |

|

Проект. |

Базов. |

Проект. |

Базов. |

|

|

1. Фрезерно- сверлильная, |

МА655А, |

5314 |

23 |

2037 |

|

2. Токарная |

1К62 |

37 |

3277 |

|

|

3. Фрезерно- сверлильная, Фрезерная. |

ИР-500ПМ1Ф4 |

5314 |

34,2 |

3028,98 |

Расчёт необходимого количества оборудования, его загрузки и стоимости

Расчёт ведется раздельно по каждому виду применяемого оборудования. Расчётное количество оборудования определяется по формуле:

где Тр. – трудоёмкость по данному виду работ, нормо – час;

Фд.о. – действительный годовой фонд времени работы оборудования, час;

Кв.н. – коэффициент выполнения норм, Кв.н.=1.11.25;

tшт. – штучное время выполнении операции i – того наименования, час.

Дробное значение(Sоб.расч.) округляем до целых значений в большую сторону, что будет соответствовать принятому значению(Sоб.расч.).

Расчёт по проектному варианту:

S проект==0,6927

Принимаю: S проект=1 ед.

Расчёт по базовому варианту:

S база= =1,2153

Принимаю: S база=2 ед.

Коэффициент загрузки оборудования по каждому типу определяется по формуле:

где Sоб.расч. – расчётное количество оборудования, шт.;

Sоб.расч. – принятое количество оборудования, шт.;

Количества загрузки оборудования должен быть не более 1.

Расчёт по проектному варианту:

К проект =0,6927/1=0,69 или 69,27%

Расчёт по базовому варианту:

К база =1,2153/2 =0,60 или 60,77%

При наличии нескольких типов оборудования необходимо рассчитать средний коэффициент загрузки по формуле:

Кз.ср.=, (1.6)

Кз.ср.=, (1.6)

где ? Sоб.расч. – сумма расчетного количества оборудования, шт.;

? Sоб.прин. – сумма принятого количества оборудования, шт.

Расчёты сводим в таблицу 1.3.

Таблица 1.3 Расчёт оборудования.

|

Наименование оборудования |

tшт. ,час. |

Пвып.,шт. |

Фд.о.,час. |

Кв.н. |

Sрасч. |

Sприн. |

Кзi |

|

Проектный вариант |

34,2 |

5314 |

3975 |

1,1 |

0,6927 |

1 |

0,6927 |

|

Базовый вариант |

1,2153 |

2 |

0,6076 |

Балансовая стоимость Сбал.,руб., оборудование определяется как сумма затрат на приобретение (цена) и установку единицы оборудования, умноженное на принятое количество оборудования, по формуле:

С бал.= ( Цоб.+ Смон. ) Sоб. прин., (1.7)

Где Цоб. – оптовая цена единицы оборудования, руб., определяется по справочнику;

Смон. – стоимость монтажа, руб., принимается в размере 10% от оптовой цены единицы оборудования;

Sоб.прин. – сумма принятого количества оборудования, шт.

Расчёт по проектному варианту:

Спроект=(420000+42000)1= 462000руб.

Расчёт по базовому варианту:

Сбаза =(270000+27000)1+(170000+17000)*1+(150000+15000)1=649000руб.

Оформляем сводную ведомость балансовой стоимости оборудования.

Таблица 1.4 Сводная ведомость балансовой стоимости оборудования.

|

Вариант |

Кол-во оборудования |

Оптовая цена (руб) |

Стоимость монтажа (руб) |

Балансовая стоимость (руб) |

|

|

Расчет. |

Принят. |

||||

|

Базовый |

1,2153 |

2 |

МА655А |

||

|

270000 |

27000 |

297000 |

|||

|

6Р82 |

|||||

|

170000 |

17000 |

187000 |

|||

|

16К20 |

|||||

|

150000 |

15000 |

165000 |

|||

|

Проектный |

0,6927 |

1 |

420000 |

42000 |

462000 |