-

Определение производительности ленточных конвейеров

Ленточные

конвейеры относятся к машинам непрерывного

действия. Их широко применяют для

непрерывного транспортирования различных

материалов в горизонтальном или

слабонаклонном направлениях. Они

обеспечивают высокую производительность

(до нескольких тысяч тонн в час) и

значительную дальность транспортирования

(до нескольких десятков километров). В

строительстве используют передвижные

и стационарные ленточные конвейеры,

перемещающие грузы на сравнительно

небольшие расстояния.

Передвижные

ленточные конвейеры изготавливают

длиной 5, 10 и 15 м. Они оборудуются колесами

для их перемещения. Стационарные

ленточные конвейеры для удобства монтажа

составляют из отдельных секций длиной

2 … 3 м и общей протяженностью 40 … 80 м.

Ленточные конвейеры широко используются

как транспортирующие органы в конструкциях

траншейных и роторных экскаваторов,

бетоноукладчиков и других машин.

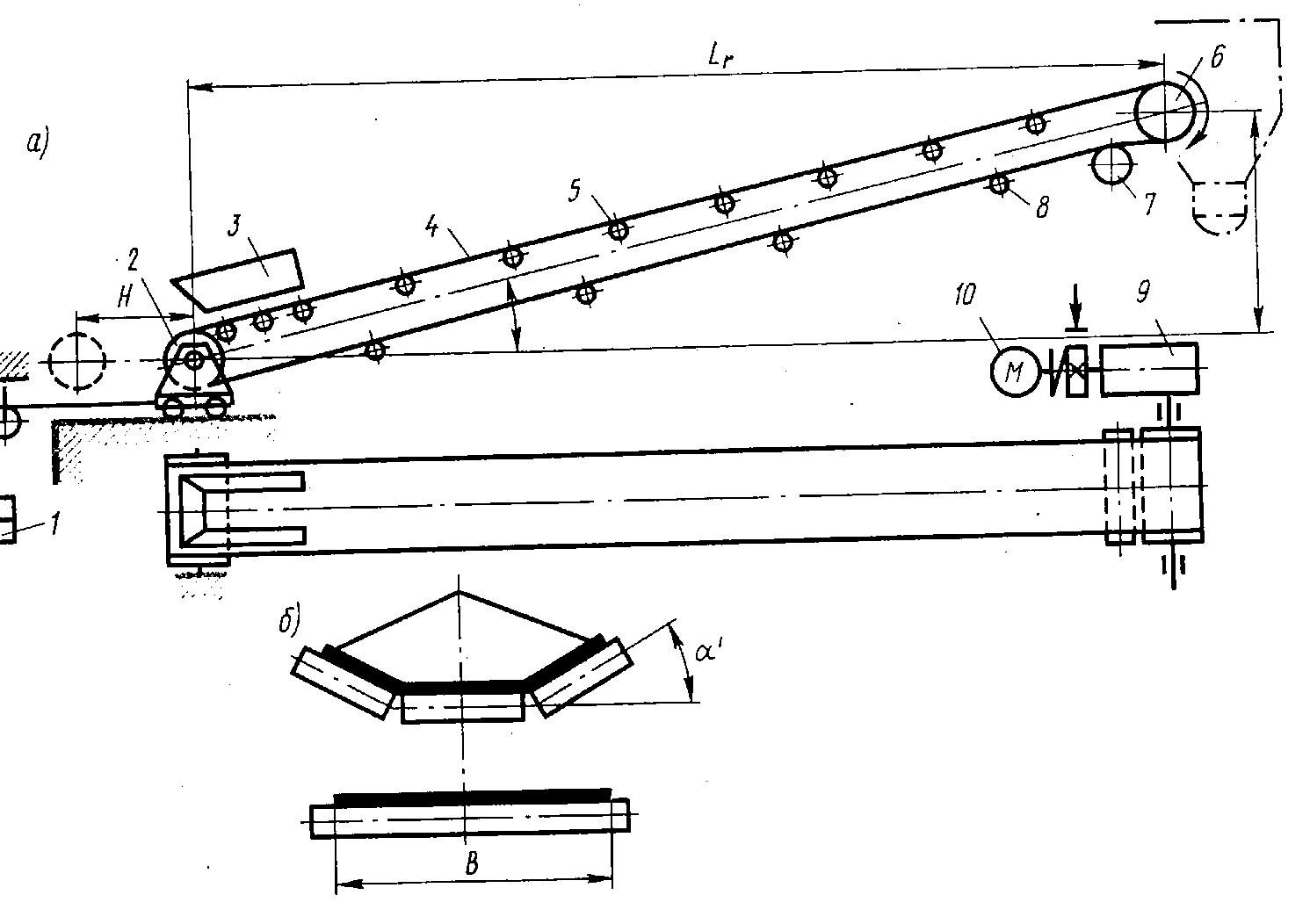

Конструкция

ленточного конвейера показана на рис.

1.1.

Рис.

1.1.

Ленточный конвейер:

а

– схема конструкции; б – вид роликоопор

Основным

транспортирующим и тяговым органом

ленточного конвейера является бесконечная

прорезиненная лента 4, огибающая два

барабана –приводной 6

и

натяжной 2. Поступательное движение

ленты с грузом создается силами трения,

действующими в зоне контакта ленты с

приводным барабаном. Вращение барабан

получает от приводного электродвигателя

10 через редуктор 9. Для увеличения

тягового усилия рядом с приводным

барабаном устанавливают отклоняющий

барабан 7, увеличивающий угол обхвата.

Верхняя рабочая и нижняя холостая ветви

поддерживаются верхними грузовыми 5 и

нижними поддерживающими 8 роликоопорами.

В целях повышения производительности

верхние роликоопоры устанавливают под

углом α.

При

прохождении по таким роликоопорам лента

принимает желобчатую форму и способна

нести больше материала по сравнению с

плоской (рис.1.1,б). Для предотвращения

провисания ленты между роликоопорами.

а также для увеличения тягового усилия

лента предварительно натягивается

посредством винтового или грузового

натяжного устройства 1.

Загрузка

транспортируемого материала на ленту

производится через специальную воронку

3. Съем материала может производиться

через приводной барабан или в промежуточных

пунктах с помощью специальных сбрасывающих

устройств. Угол наклона конвейера

зависит от подвижности транспортируемого

материала и коэффициента трения материала

о транспортерную ленту. Для таких

материалов, как щебень, песок, шлак, он

обычно составляет 16 … 20°.

Для

транспортирования строительных

материалов применяют тканевые

прорезиненные ленты, состоящие из

нескольких слоев (прокладок) ткани

(бельтинга). Ширина и число прокладок

ленты стандартизированы. Ширина ленты

ленточных конвейеров зависит от

производительности и скорости движения

ленты. У серийно выпускаемых конвейеров

она составляет 0,4 … 1,6 м. Скорости

конвейеров, используемых для

транспортирования наиболее распространенных

строительных материалов, находятся в

пределах 0, 8 … 2, 5 м/с.

Эксплуатационная

производительность ленточного конвейера

при транспортировании сыпучих материалов

определяется по формуле, т/ч:

,

(1.10)

где

– скорость движения ленты, м/с;

– плотность

транспортируемого материала, т/м3;

– коэффициент,

учитывающий неравномерность питания

конвейера,

;

– коэффициент

использования конвейера по времени,

;

– площадь

поперечного сечения слоя материала на

ленте, м2:

для

гладкой ленты

,

для

желобчатой

,

где

– ширина ленты, м.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Производительность ленточного конвейера в основном зависит от двух переменных: скорости движения ленты и ее ширины. Скорость движения ленты v (м/с) выбирается в соответствии с ГОСТ 22644-77 из следующего диапазона: 0.25; 0.315; 0.4; 0.5; 0.63; 0.8; 1.0; 1.25; 1.6; 2.0; 2.5; 3.15; 4.0; 5.0; 6.3. Отклонение скорости допускается, но не более +10%.

Выбор скорости движения конвейерной ленты определяется рядом факторов, среди которых: ширина ленты, угол наклона конвейера относительно горизонтальной плоскости, характеристики перемещаемого груза, способ загрузки и выгрузки груза на конвейер, конструктивные особенности роликоопор и некоторые другие. Место расположения ленточного конвейера также влияет на скорость его движения. Так конвейеры, работающие в закрытых помещениях или в подземных условиях, имеют меньшую скорость, чем работающие вне помещения. Также короткие конвейеры имеют меньшую скорость перемещения ленты, чем длинные конвейеры.

Также для более широких лент, имеющих большую устойчивость и лучшее центрирование, возможна установка больших скоростей. Скорость движения ленты при общей длине конвейера 30-50 метров не должна превышать 2 м/с, так как при большей скорости конвейера имеется большого количество просыпавшегося материала.

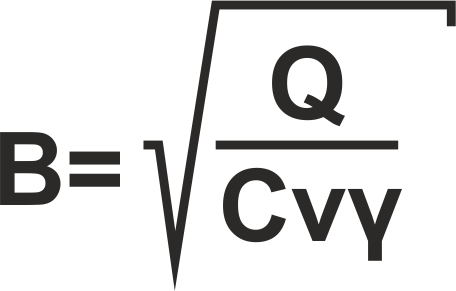

Ширина ленты ленточного конвейера для транспортировки насыпных грузов при условии получения оптимального поперечного сечения рассчитывается по формуле (1):

где Q – расчетная весовая производительность конвейера (т/ч);

С — коэффициент (см. табл. 2);

y- насыпная плотность груза т/м3.

В соответствии с ГОСТ ширина конвейерной ленты В (мм) должна выбираться из следующего диапазона: 400, 500, 650, 800, 1000, 1200, 1400, 1600, 2000. Расчётная ширина должна округляться до ближайшего целого значения в большую сторону.

При использовании ленточных конвейеров малой длины (до 15 м) применение желобчатых роликоопор с углом установки равным 30 град. менее эффективно, так как значительная часть конвейера будет потрачена на выполаживание ленты.

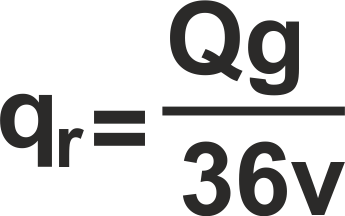

При расчете ширины ленты реверсивных, постоянно загружаемых конвейеров с использованием формулы (1) их производительность принимают равной 2Q. Объемная производительность конвейера V0 (м3/ч) относится к расчетной производительности Q как V0 = Q/γ. В табл. 3 даны значения максимально допустимой объемной производительности горизонтальных и наклонных конвейеров V0 (м3/ч). При транспортировании сыпучих грузов ширина ленты проверяется на крупность кусков. В табл. 4 приведены максимально допустимые размеры кусков груза. В случае транспортирования крупнокусковых грузов скорость движения ленты должна быть уменьшена. Масса груза, приходящаяся на 1 м длины ленты (кг/м) рассчитывается по формуле,

где g = 10 м/сек2 ускорение свободного падения.

Наибольшие допустимые скорости ленты (таб. 1)

|

Характеристика груза |

v (м/с) при ширине ленты В (мм) |

|||||||

|

400 |

500 |

650 |

800 |

1000 |

1200 |

1400 |

1600- |

|

| Пылевидные и порошкообразные сухие пылящие (цемент, сушеный апатитовый концентрат и др.) |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,25 |

| Кусковые хрупкие, крошение которых снижает качество (окатыши, агломерат и др.) |

1,25 |

1,25 |

1,6 |

1,6 |

1,6 |

2,0 |

2,0 |

2,0 |

|

Мелкокусковые, аmax<=80 мм |

1,6 |

1,6 |

2,0 |

2,5 |

3,15 |

4,0 |

4,0 |

5,0 |

|

Среднекусковые, аmax<=160 мм |

1,6 |

1,6 |

1,6 |

2,0 |

2,5 |

3,15 |

4,0 |

4,0 |

|

Среднекусковые, аmax<=160–350 мм |

– |

– |

– | – |

2,0 |

2,5 |

2,5 |

3,15 |

|

Крупнокусковые, аmax>350 мм |

– | – | – | – | – |

2,0 |

2,0 |

3,15 |

|

Примечания: 1.Выбираемая скорость должна быть увязана с изготавливаемым оборудованием.

|

Значение коэффициента С (таб. 2)

|

Угол естественного откоса груза в покое , градус

|

Угол наклона конвейера , град

|

|||||||

|

0 — 10 |

11 — 15

|

16 — 18 |

19 — 22 |

|||||

|

Угол наклона боковых роликов роликоопор , град |

||||||||

|

0

|

30

|

0

|

30

|

0 |

30 |

0 |

30 |

|

| 25 — 30 | 130 | 300 | 125 | 286 | 118 | 270 | 110 | 255 |

| 30 — 35 | 140 | 325 | 135 | 305 | 127 | 290 | 120 | 275 |

| 35 — 40 | 147 | 340 | 140 | 325 | 130 | 300 | 125 | 290 |

| 40 — 45 | 157 | 365 | 150 | 365 | 143 | 325 | 135 | 310 |

| Примечания: 1.Коэффициент С для лент с углом aр‘ = 20° в два раза больше, чем при aр‘ = 0°. 2.Подвижность части груза принята средняя. |

Максимально допустимая объемная производительность конвейера (таб. 3)

| Ширина ленты В, мм | Угол наклона конвейера, градус | Общая производительность V0 (м3/ч) при скорости ленты v (м/с) | |||||||||||||

| 0,8 | 1,0 | 1,25 | 1,6 | 2,0 | 2,5 | 3,15 | |||||||||

| Роликоопоры с углом наклона боковых роликов, градус | |||||||||||||||

| 0 | 30 | 0 | 30 | 0 | 30 | 0 | 30 | 0 | 30 | 0 | 30 | 0 | 30 | ||

| 400 | 0-10 | 16 | 36 | 20 | 45 | 25 | 56 | 32 | 72 | 40 | 90 | 50 | 112 | 63 | 142 |

| 11-15 | 14 | 33 | 18 | 42 | 22 | 52 | 29 | 67 | 36 | 84 | 45 | 105 | 56 | 132 | |

| 16-18 | 13 | 31 | 17 | 39 | 21 | 49 | 24 | 62 | 34 | 78 | 42 | 97 | 54 | 123 | |

| 500 | 0-10 | 30 | 68 | 37 | 86 | 46 | 110 | 59 | 140 | 73 | 175 | 92 | 220 | 120 | 270 |

| 11-15 | 28 | 65 | 35 | 80 | 44 | 100 | 56 | 130 | 70 | 160 | 87 | 200 | 110 | 260 | |

| 16-18 | 26 | 61 | 32 | 75 | 40 | 95 | 51 | 120 | 65 | 150 | 80 | 190 | 105 | 240 | |

| 650 | 0-10 | 50 | 115 | 62 | 145 | 77 | 180 | 100 | 230 | 125 | 290 | 160 | 360 | 200 | 455 |

| 11-15 | 48 | 110 | 60 | 140 | 75 | 175 | 96 | 220 | 120 | 280 | 150 | 345 | 190 | 435 | |

| 16-18 | 44 | 105 | 55 | 130 | 70 | 165 | 88 | 205 | 110 | 255 | 140 | 320 | 175 | 410 | |

| 800 | 0-10 | 76 | 175 | 95 | 220 | 120 | 275 | 155 | 350 | 190 | 440 | 240 | 545 | 300 | 690 |

| 11-15 | 72 | 165 | 90 | 210 | 115 | 260 | 145 | 330 | 180 | 420 | 225 | 520 | 285 | 650 | |

| 16-18 | 70 | 160 | 85 | 195 | 110 | 245 | 140 | 315 | 170 | 390 | 215 | 490 | 270 | 615 | |

| 1000 | 0-10 | 120 | 270 | 150 | 340 | 185 | 425 | 235 | 545 | 300 | 680 | 370 | 850 | 465 | 1070 |

| 11-15 | 115 | 260 | 140 | 325 | 175 | 405 | 225 | 515 | 280 | 650 | 350 | 805 | 440 | 1015 | |

| 16-18 | 105 | 245 | 130 | 300 | 165 | 380 | 210 | 480 | 260 | 600 | 325 | 750 | 410 | 945 | |

| 1200 | 0-10 | 170 | 395 | 215 | 490 | 265 | 610 | 340 | 785 | 425 | 980 | 530 | 1220 | 670 | 1540 |

| 11-15 | 160 | 370 | 200 | 460 | 250 | 580 | 320 | 740 | 400 | 920 | 500 | 1150 | 630 | 1450 | |

| 16-18 | 150 | 345 | 190 | 430 | 235 | 540 | 300 | 690 | 380 | 860 | 470 | 1075 | 590 | 1350 | |

| 1400 | 0-10 | 235 | 535 | 290 | 665 | 365 | 835 | 465 | 1070 | 580 | 1340 | 725 | 1670 | 915 | 2100 |

| 11-15 | 220 | 510 | 275 | 635 | 345 | 790 | 440 | 1010 | 550 | 1270 | 685 | 1580 | 865 | 1980 | |

| 16-18 | 205 | 470 | 255 | 590 | 320 | 735 | 410 | 940 | 510 | 1180 | 650 | 1460 | 805 | 1845 | |

| 1600 | 0-10 | 305 | 695 | 380 | 870 | 470 | 1090 | 605 | 1390 | 760 | 1740 | 940 | 2107 | 1190 | 2735 |

| 11-15 | 290 | 665 | 360 | 830 | 450 | 1040 | 580 | 1325 | 720 | 1660 | 900 | 2070 | 1135 | 2610 | |

| 16-18 | 270 | 615 | 335 | 765 | 415 | 960 | 530 | 1225 | 665 | 1530 | 830 | 1910 | 1050 | 2410 | |

| 2000 | 0-10 | 475 | 1085 | 590 | 1360 | 740 | 1700 | 945 | 2170 | 1180 | 2720 | 1475 | 3390 | 1860 | 4275 |

| 11-15 | 445 | 1030 | 560 | 1290 | 700 | 1610 | 900 | 2060 | 1120 | 2580 | 1400 | 3220 | 1765 | 4060 | |

| 16-18 | 420 | 960 | 520 | 1200 | 650 | 1500 | 835 | 1915 | 1040 | 2400 | 1300 | 2990 | 1640 | 3770 | |

| Примечание: Угол естественного откоса груза в покое = 35–40°. |

Наибольшие допустимые размеры кусков груза (таб. 4)

|

Ширина ленты В, мм |

аmax (мм) при их содержании в грузе по массе (%) | ||||||

| Рядовой груз | Сортированный груз | ||||||

| 5 | 10 | 20 | 50 | 80 | 90 | 100 | |

| 400 | 150 | 100 | 90 | 70 | 70 | 60 | 60 |

| 500 | 200 | 150 | 120 | 90 | 90 | 80 | 80 |

| 650 | 250 | 220 | 150 | 130 | 100 | 100 | 100 |

| 800 | 350 | 300 | 250 | 180 | 180 | 180 | 160 |

| 1000 | 450 | 400 | 300 | 210 | 200 | 200 | 200 |

| 1200 | 500 | 450 | 400 | 320 | 300 | 280 | 250 |

| 1400 | 600 | 500 | 450 | 400 | 350 | 330 | 300 |

| 1600 | 650 | 550 | 500 | 450 | 400 | 350 | 320 |

| 2000 | 750 | 650 | 600 | 550 | 500 | 400 | 400 |

Зачем считать производительность

В таком важном и основном показателе конвейерного оборудования как «производительность», часто допускаются ошибки. Бывают ошибки как со стороны заказчика, так и со стороны поставщика или производителя оборудования.

Как ранее уже разбиралось на примере шнековых конвейеров — заказчик может путать сменную производительность с реальной производительностью оборудования, где в расчетах не участвует подготовительно-заключительное время, время простоев и наладки и подачи сырья – одним словом не участвуют все нюансы производства.

Как это сказывается на ленточных конвейерах? Например, реальная производительность оборудования, подающего продукт на ленточный транспортер, может быть 150 тонн в час, а за смену в 10 часов данное оборудование производит всего 450 тонн. Заказчик использует несложные математические вычисления и определяет необходимую производительность ленточного транспортера как 45 тонн в час. В итоге в первые минуты работы ленточный конвейер будет завален, встанет, а возможно и сломается от превышения нагрузки на раму в 3 раза. Очень важно считать производительность конвейера по реальной производительности оборудования и различать понятия сменной, средней и мгновенной производительности.

К сожалению, бывают ситуации, когда ошибки в производительности допускает поставщик или производитель. Это возможно из-за ряда факторов. Ширина ленты, скорость ленты, характеристики продукта в части насыпной плотности и влажности, угол наклона конвейера, форма желоба (для желобчатого транспортера возможны вариации: V-образный или U-образный). Все эти факторы влияют на реальную производительность оборудования.

Как рассчитать производительность ленточного транспортера

Для устранения двойных толкований и Вашего понимания необходимого размера ленты и скорости предлагаем Вашему вниманию он-лайн калькулятор для определения реальной производительности ленточного конвейера. Чем больше информации Вы заполните, тем более точный расчет Вы получите в результате вычислений. Надеемся, что предоставленная возможность самостоятельно посчитать и вычислить производительность ленточного транспортера будет для Вас актуальная и полезна. Вы можете считать производительность, как прямых, так и наклонных ленточных транспортеров. Если Вы проектируете линию оборудования – надеемся, что данная информация поможет Вам сделать это быстрее.

Ниже прилагаем формулу, по которой производится расчет, чтобы данная информация не была для Вас «черным ящиком». Рассчитывайте и перепроверяйте производительность Ваших ленточных конвейеров — экономьте свое время!

2.2 ПРОИЗВОДИТЕЛЬНОСТЬ КОНВЕЙЕРОВ

Производительность конвейера определяется количеством груза, перемещаемого в единицу времени. В зависимости от способа и измерения, и вида груза она может быть массовой Q, т/ч, объёмной V, м3/ч, и штучной Z, шт/ч. Эти величины связаны зависимостями:

Q = Vр; Q = тZ/1 000,

где р — плотность груза, т/м3;

т — масса единичного груза, кг.

Различают техническую и эксплуатационную производительности конвейера.

Технической производительностью называют количество груза, перемещаемого в единицу времени при расчётном заполнении грузонесущего элемента конвейера и постоянной номинальной рабочей скорости. Техническая производительность конвейера определяется его техническими параметрами и свойствами перемещаемого груза.

Эксплуатационную производительность определяют с учётом действительных условий эксплуатации, степени заполнения грузонесущего элемента и использования конвейера во времени.

Техническая и эксплуатационная производительности связаны между собой соотношением:

Qэ/Q = Vэ/ V =Кэ,

где Qэ, т/ч и Vэ, м3/ч — эксплуатационные (массовая и объёмная) производительности конвейера;

Q, т/ч и V, м3/ч — технические (массовая и объёмная) производительности;

Кэ — общий эксплуатационный коэффициент использования конвейера, который зависит от неравномерности загрузки конвейера, использования по времени и готовности конвейера (при непрерывной работе с нормальной нагрузкой Кэ = 1, при неполной нагрузке и простоях Кэ < 1).

По значению технической производительности рассчитывают главные конструктивные параметры конвейера.

При расчёте производительности конвейеров рассмотрим три случая транспортирования: перемещение насыпных грузов непрерывным потоком; перемещение насыпных грузов отдельными порциями; перемещение штучных грузов. Во всех случаях основными параметрами, определяющими производительность, являются среднее количество груза на единице длины конвейера и скорость перемещения груза.

Если конвейер перемещает груз со скоростью v, м/с, а на каждом метре длины грузонесущего элемента лежит груз массой q, кг/м, (линейная масса груза), то массовая производительность Q, т/ч, конвейера:

Q = 3,6; откуда q = Q/3,6v