Система анализа и мониторинга оборудования – Кукан [qCAN]!

Система анализа и мониторинга оборудования–Кукан [qCAN]!

Анализ простоев оборудования

Анализ простоев оборудования на производстве – это одно из важнейших направлений деятельности руководства предприятия, для поддержания на необходимом уровне и повышения эффективности использования станков.

Что такое простой?

Простой – это все периоды времени, когда оборудование не выполняет свои функции, то есть не приносит доход.

Простои на производстве подразделяют на два типа:

• плановые;

• внеплановые.

Анализ простоев оборудования на производстве – это одно из важнейших направлений деятельности руководства предприятия, для поддержания на необходимом уровне и повышения эффективности использования станков.

Что такое простой?

Простой – это все периоды времени, когда оборудование не выполняет свои функции, то есть не приносит доход.

Простои на производстве подразделяют на два типа:

• плановые;

• внеплановые.

Плановые простои.

Плановые простои.

К плановым простоям относятся все остановки оборудования, определенные планом работы предприятия, и обусловленные производственным процессом.

Примером планового простоя по графику является регламентное техническое обслуживание и ремонт. В первую очередь данные мероприятия необходимы для поддержания станков в удовлетворительном техническом и работоспособном состоянии.

К плановым простоям относятся все остановки оборудования, определенные планом работы предприятия, и обусловленные производственным процессом.

Примером планового простоя по графику является регламентное техническое обслуживание и ремонт. В первую очередь данные мероприятия необходимы для поддержания станков в удовлетворительном техническом и работоспособном состоянии.

Техническое обслуживание предусмотрено документацией на оборудование, в котором указаны мероприятия, проводимые в рамках ТО, их продолжительность и периодичность.

Момент наступления необходимости проведения технического обслуживания определяется в зависимости от наработки оборудования. Оно указывается объемом выполненных работ, пробегом, а также моточасами работы.

Важно планировать мероприятия технического обслуживания таким образом, чтобы общая эффективность производства не была снижена.

Простои, связанные с производственным процессами – это преднамеренные остановки работы оборудования с целью переналадки станков, настройки, загрузки управляющих программ, пересменки, очистки станков от отработки и уборка рабочего места.

Внеплановые простои.

К данной категории простоев в основном относятся внезапные остановки работы оборудования. Они определяются объективными и субъективными факторами.

Простои по причине неисправностей.

Самым неприятным моментом в работе производства являются неисправности, поскольку они требуют оперативного вмешательства специалистов по ремонту для восстановления работоспособности.

Для того, чтобы нивелировать негативное воздействие неисправностей на эффективность использования оборудования, важно вовремя проводить регламентное ТО, следить за важными параметрами оборудования и не допускать выхода их за предельные значения.

Простои из-за слабого менеджмента.

Перед предоставлением плана, необходимо правильно оценить его оптимизацию со всех сторон деятельности производства. Вроде бы сотрудники и оборудование действуют согласно графику, но простои все равно возникают.

Это может быть связано с тем, что на рабочие места вовремя не были доставлены заготовки, либо имеет место дефицит места на складе для хранения готовых изделий.

Анализ простоев оборудования нужно проводить постоянно.

Как было описано выше – причин простоя оборудования большое множество. Важно знать конкретные факторы, снижающие эффективность оборудования, чтобы принимать правильные решения для устранения негативного влияния.

Для того, чтобы качественно и на постоянной основе анализировать простои, в производства внедряются автоматизированные системы мониторинга производственных процессов.

Это комплексное решение, состоящее из специализированного оборудования и программного обеспечения.

Процесс сбора информации о работе оборудования осуществляется с помощью аппаратуры системы мониторинга: датчиков, контроллеров, идентификаторов и даже камер видеонаблюдения.

Все данные, полученные системой, автоматически обрабатываются в соответствии с формулами и функциями, определенными в литературе по оценке эффективности, и предоставляются пользователю.

Это комплексное решение, состоящее из специализированного оборудования и программного обеспечения.

Процесс сбора информации о работе оборудования осуществляется с помощью аппаратуры системы мониторинга: датчиков, контроллеров, идентификаторов и даже камер видеонаблюдения.

Все данные, полученные системой, автоматически обрабатываются в соответствии с формулами и функциями, определенными в литературе по оценке эффективности, и предоставляются пользователю.

У системы мониторинга помимо анализа простоев оборудования есть и множество других задач:

• подсчет энергопотребления;

• объективный видеоконтроль;

• пассивный способ мотивации сотрудников;

• планирование;

• взаимодействие с другими отделами производства;

• контроль качества продукции, объема выполненной работы;

• взаимодействие с поставщиками и заказчиками

• анализ эффективности и многое другое.

У системы мониторинга помимо анализа простоев оборудования есть и множество других задач:

• подсчет энергопотребления;

• объективный видеоконтроль;

• пассивный способ мотивации сотрудников;

• планирование;

• взаимодействие с другими отделами производства;

• контроль качества продукции, объема выполненной работы;

• взаимодействие с поставщиками и заказчиками

• анализ эффективности и многое другое.

В данном случае разберемся, как осуществляется процесс анализа простоев на примере нескольких систем мониторинга, работающих на реально существующих предприятиях.

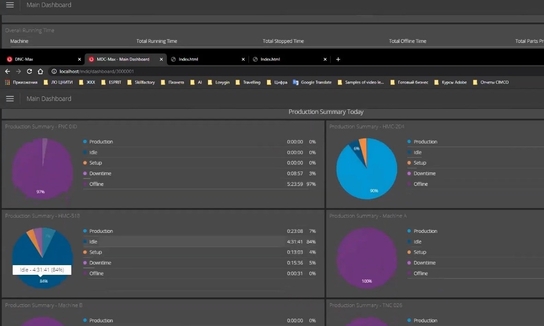

На данном скриншоте показана зарубежная система мониторинга. Здесь каждая диаграмма – это анализ работы отдельного станка. Видно, что 1 и 4 станки имеют эффективность 0%, поскольку не работали в принципе.

2 и 3 станки имеют эффективность 90% и 7% соответственно. Отношение простоев к общему времени работы (смены) в первом случае составляет 6%, во втором 84%.

Причины, по которым оборудование вовсе не работало или простаивало так много не известны. Может быть это связано с планом работы, а может быть и по причинам, описанным выше – нужно разбираться детальнее.

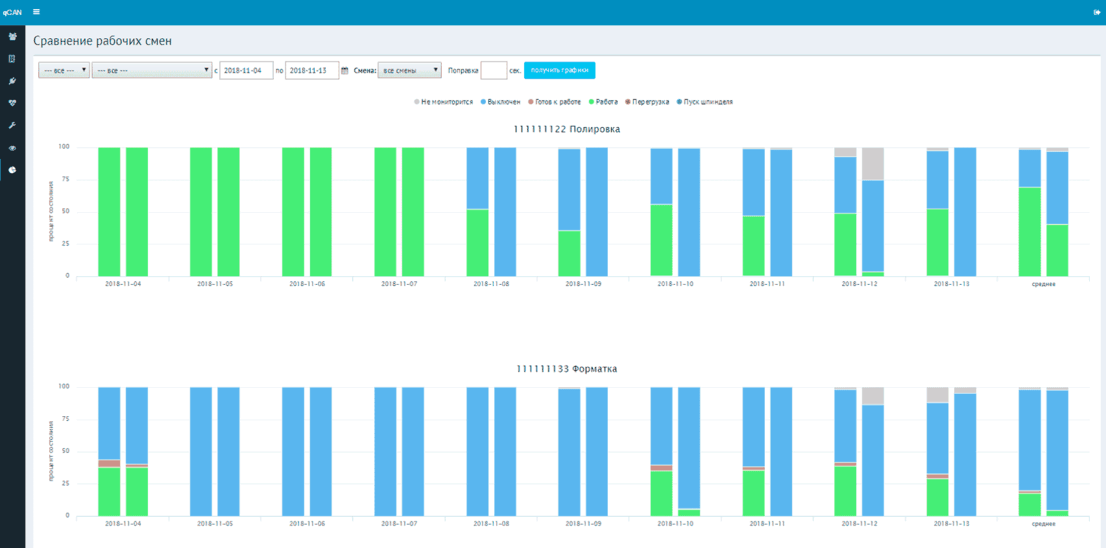

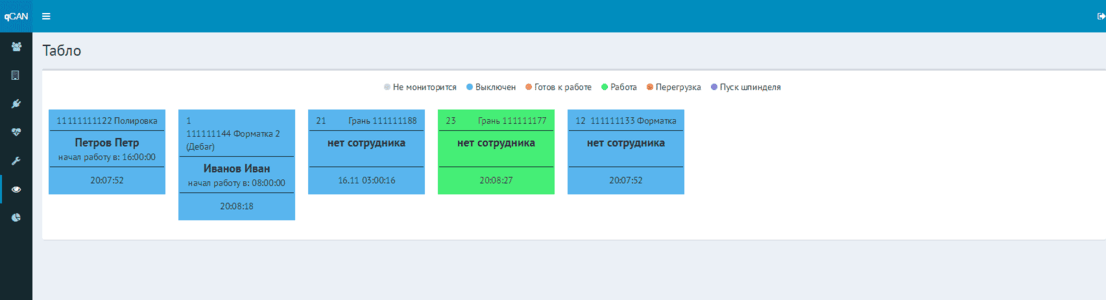

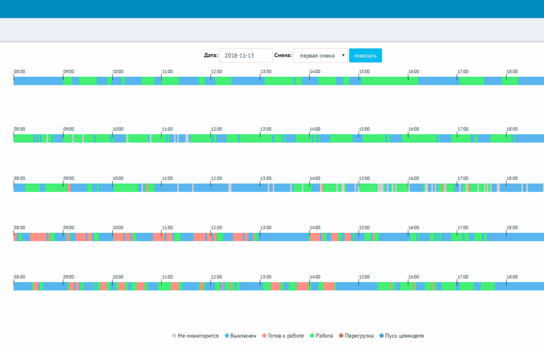

Перед вами результаты работы оборудования предприятия, который использует отечественную автоматизированную систему мониторинга производственных процессов qCAN.

Каждый график соответствует отдельному станку. Цветовые обозначения определяют режим работы станка, которые указаны внизу окна.

Количественные показатели простоев указаны в другом окне, они практически ничем не отличаются от тех, что были показаны выше. В данном случае появляется возможность детального рассмотрения причин простоя, соотнести фактические результаты работы с планом и определить «законность» простоев оборудования.

Система мониторинга промышленного оборудования даёт понимание, как загружено производство. Это комплекс для тонкой аналитики и выявления проблем на предприятии. Вы четко отследите, сколько времени работал каждый станок, проконтролируете время начала и конца работы мастеров, сможете в режиме онлайн наблюдать за работой каждого оборудования в цехе или удаленно отключать тот или иной прибор. У вас появятся данные о простое оборудования, о потреблении конкретным станком электроэнергии.

Система мониторинга промышленного оборудования даёт понимание, как загружено производство. Это комплекс для тонкой аналитики и выявления проблем на предприятии. Вы четко отследите, сколько времени работал каждый станок, проконтролируете время начала и конца работы мастеров, сможете в режиме онлайн наблюдать за работой каждого оборудования в цехе или удаленно отключать тот или иной прибор. У вас появятся данные о простое оборудования, о потреблении конкретным станком электроэнергии.

© 2017-2023 ИП Тюкин Д. Л. Город Ярославль, пр-кт Машиностроителей, 83, корпус Н. ИНН290205703046 ОГРН311760322100013

На сайте используются файлы cookies. Продолжая использование сайта, Вы соглашаетесь с этим. Подробнее о персональных данных.

И любом бизнесе стоит задача снижения непроизводственного времени. Если необходимые оборудование или процесс не действуют, то это снижает плановый выход продукции, а за ним снижаются прибыль и маржа бизнеса.

Ключевой вопрос, на который помогает ответить этот показатель — насколько эффективно мы управляем нашими процессами или оборудованием?

Простой – это любое производственное время, в течение которого процесс или оборудование недоступны вследствие поломок (ошибок) или ремонта (обслуживания).

Простои оборудования обычно ассоциируются с производственными отраслями, простои процессов могут происходить в любой отрасли. Возьмем, например, колл-центры, в которых могут прерываться процессы оказания помощи по телефону, или больницы, для которых характерны простои диагностического оборудования.

Анализ времени простоев дает компаниям возможность оценить эффективность внутренних производственных процессов.

Как проводить измерения

Метод сбора информации

Данные для вычисления ключевого показателя эффективности (КПЭ) поступают напрямую из процесса или от оборудования, или из отчетов.

Формула

Время простоя процесса или оборудования может быть вычислено с помощью соотношения:

Время простоя = (ТАt / PPTt) × 100%

где ТАt – фактическое производственное время процесса или оборудования за заданный период t; РРТ t – плановое производственное время процесса или оборудования за заданный период t.

КПЭ может быть получен в абсолютном выражении:

Время простоя = РРТt — ТАt.

Время простоя может измеряться непрерывно (особенно при автоматизации процесса) и служить индикатором в случае достижения предопределенной величины. Одновременно сведения о простоях могут подаваться на ежемесячной или ежеквартальной основе.

Источником информации может быть само оборудование, поскольку многие типы производственного оборудования отслеживают время простоя в автоматическом режиме. То же применимо и к процессам, если существует система автоматического мониторинга. В отдельных случаях требуются ручные записи.

Затраты по измерению простоев являются умеренными и зависят от уже имеющихся данных. Если оборудование и процессы генерируют информацию о простоях в автоматическом режиме, то расчеты относительно просты. Затраты увеличиваются при ручном сборе данных.

Целевые значения

Целью для данного КПЭ должна быть величина, равная нулю, при условии исключения или хотя бы минимизации любых внеплановых вмешательств в производственный процесс – в частности, если процесс или оборудование функционируют не круглосуточно, то обслуживание может проводиться в непроизводственное время.

Пример. Рассмотрим рентгенологическое отделение больницы, в котором имеются два компьютерных томографа, для которых мы и определим время простоя. Хотя бы один из томографов должен быть готовым к работе круглосуточно, а в обычные рабочие часы (с 9.00 до 17.00) готовыми к работе должны быть оба аппарата.

Простоем считается время, в течение которого хотя бы один томограф не готов к работе в обычные рабочие часы. Критическим простоем считается время, в течение которого не готовы к работе оба томографа.

Рассмотрим пример на базе одних суток.

Томограф № 1 не работал с 13.00 до 15.00 из-за поломки и с 19.00 до 22.00 в связи с текущим обслуживанием.

Томограф № 2 не работал с 19.00 до 20.00 из-за поломки.

(2 ч / 8) × 100% = 25%, или 2 ч.

Время простоя томографа № 1 Время простоя томографа № 2 = 0%.

Время критического простоя = 1 / 24 = 4,16% или 1 ч.

Замечания

При измерении времени простоя оборудования необходимо понимать затратную составляющую, как, например, прямые трудовые затраты, которые вы несете, выплачивая заработную плату оператору оборудования при его простое.

Просто о простоях

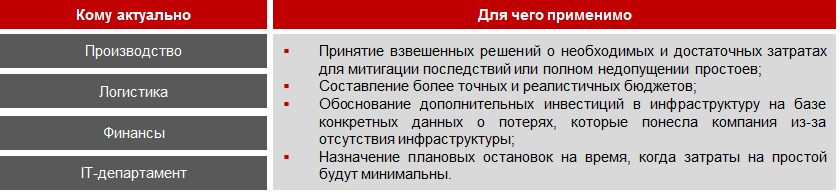

Простой – это временная приостановка работы по причинам экономического, технологического, технического или организационного характера. Необходимость рассчитывать стоимость простоя в бизнес-процессах возникает тогда, когда у руководящей функции появляется понимание, что управленческие решения лучше принимать на основе конкретных данных. Актуальность для различных функций и применимость расчета стоимости простоя визуализирована на рисунке 1.

Рисунок 1. Актуальность расчета стоимости простоя

Обычно стоимость простоев с целью учета затрат на оплату труда, амортизационных отчислений и т.п. рассчитывает бухгалтерия, но только в случае, когда такой простой оформлен документально. Расчеты, проводимые бухгалтерией, часто не учитывают потери прибыли и точно не учитывают потерю лояльности контрагентов.

Перед тем, как рассчитать затраты на простой, необходимо узнать источники событий, могущих вызвать простой. Начать следует с определения внутренних и внешних угроз, влияющих на время наступления и продолжительность простоя. Угрозы для бизнеса могут включать в себя как природные явления, так и техногенные события. События могут быть случайными и запланированными. Некоторые события могут быть в пределах области контроля, а другие нет. О части явлений, таких как ураганы, будет получено заблаговременное предупреждение; другие, такие как авария питания сервера, пожар, затопление могут наступить очень быстро и дать мало времени на реакцию.

Создание каталога событий

Для учета и классификации угроз для бизнеса необходимо создать каталог событий и условий, которые могут повлиять на бизнес-процессы, и убедиться, что существуют процессы для мониторинга событий внутри компании в режиме реального времени и сбор информации о внешних угрозах. Это может быть так же просто, как, например, подписка на электронные письма или уведомления от местных метеорологических станций. Пример каталога событий приведен на рисунке 2.

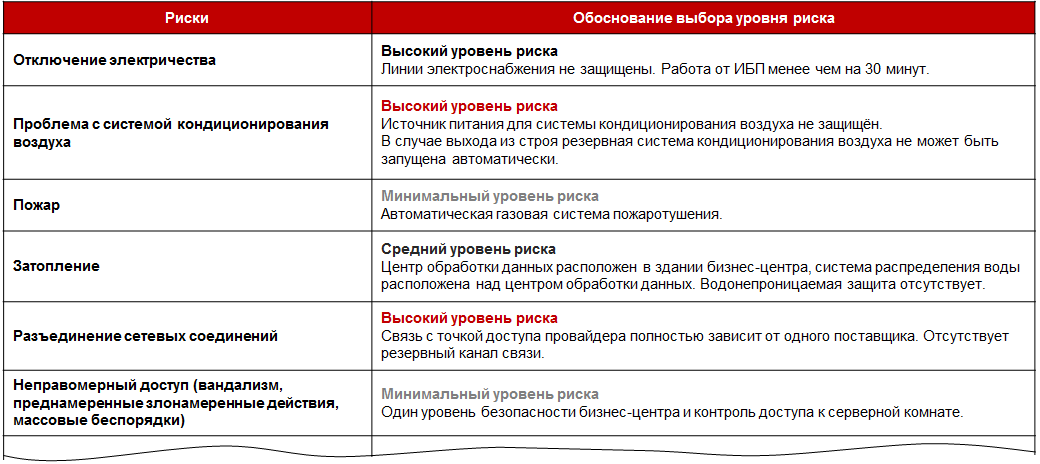

Рисунок 2. Каталог событий

По всем явлениям, занесенным в каталог, должна быть определена вероятность события, а также рассмотрен вопрос о потенциальной серьезности, для того, чтобы лучшим образом планировать реакцию на наступление события. Кроме того, логично спланировать, “что произойдет дальше” в ближайшие дни и недели после события.

Ниже приведен пример порядка определения вероятности возникновения и потенциальной серьезности события для заполнения каталога событий.

Шаг 1. Оценить вероятность наступления события.

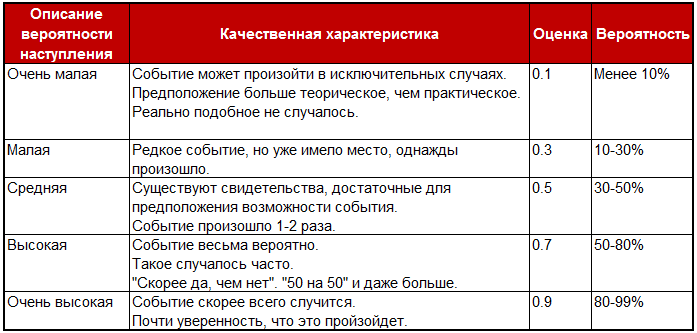

Таблица 1. Оценка вероятности риска

Шаг 2. Оценить воздействие события на процесс.

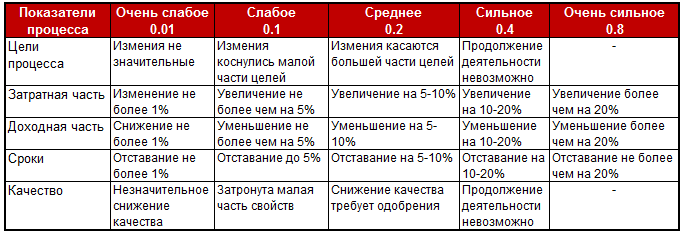

Таблица 2. Матрица оценки воздействия риска

Шаг 3. Оценить величину риска.

Таблица 3. Оценка величины рисков

Для дальнейшей обработки принимается самый большой показатель оценки воздействия риска.

Подход к определению угроз.

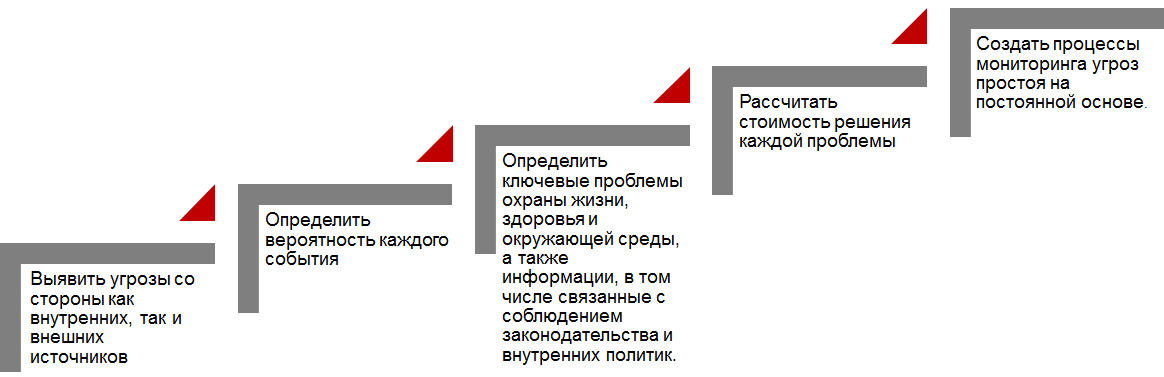

Предлагаемый подход к определению угроз, которые могут повлечь за собой прерывание бизнес-процессов, представлен на рисунке 3.

Рисунок 3. Подход к определению угроз

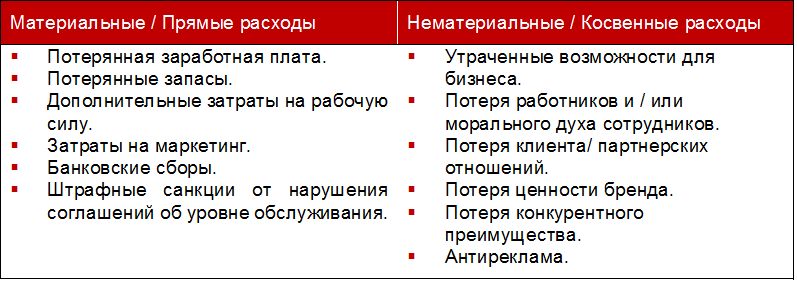

Ярким примером простоя будет являться недоступность IT-системы в которой ведется хозяйственная деятельность предприятия. Подобная недоступность для проведения операций, запланированная или незапланированная, может повлечь череду затрат и последствий, которые могут быть прямыми и косвенными, материальными и нематериальными, краткосрочными и долгосрочными, проявляющимися сразу и отложенными. Эти затраты включают в себя:

Таблица 4. Виды затрат

Расчет вероятности наступления события не является конечной точкой, а лишь подготовительной фазой к оценке влияния простоев на бизнес и расчету стоимости простоя. В следующей части статьи будут рассмотрены факторы, влияющие на стоимость простоев, а также приведены рекомендации по последовательности расчета затрат.

Простои и анализ влияния на бизнес

Эта часть поможет ответить на вопросы:

- что такое анализ влияния на бизнес

- для чего проводится расчет стоимости простоя

- что учесть при расчете стоимости простоя

Что такое анализ влияния на бизнес

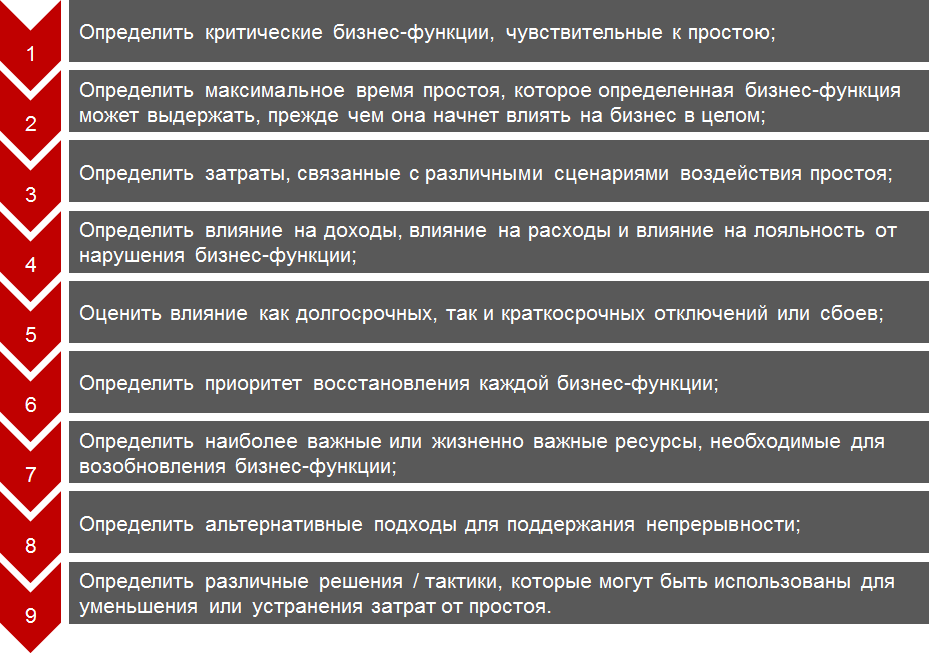

Анализ влияния на бизнес (business impact analysis, BIA) является хорошими рамками для расчёта затрат от простоя. Основная задача BIA состоит в том, чтобы выделить критически важные бизнес-функции и определить чувствительность каждой функции к простою. Необходимо рассчитать максимальное время простоя, которое каждая конкретная бизнес функция может выдержать до того, как начнет влиять на сопряжённые процессы и на компанию в целом. Учет воздействия как долгосрочных, так и краткосрочных простоев поможет определить, какое целевое время восстановления должно быть выделено для каждой бизнес-функции. После определения уязвимых мест бизнес-процессов будет проще определить затраты, связанные с простоем, а также общее влияние простоя на бизнес.

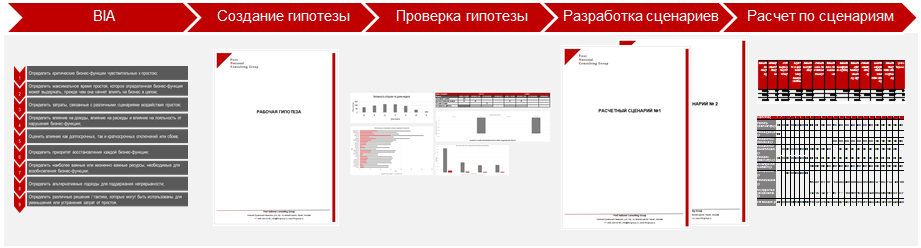

Из-за невозможности полностью учесть последствия простоя трудно точно рассчитать окончательную его стоимость. Девять шагов, перечисленные на рисунке 4, помогут разработать очень близкую оценку.

Рисунок 4. Порядок проведения BIA

Для чего проводится расчет стоимости простоя

С помощью методологии BIA и подходов, разработанных на его основе, можно с большей точностью и учетом большего количества факторов, чем бухгалтерская оценка стоимости простоев, рассчитать реальное влияние простоя, имевшего место в прошлом, на бизнес или потенциального влияния будущих простоев.

Обладая данными об уязвимых местах бизнес-процессов, возможно определить ROI (return on investment – возврат стоимости инвестиций) различных решений или тактик, необходимых для сокращения расходов, понесенных во время отключений бизнес-функции.

В отличие от внезапно возникающих простоев, запланированное время простоя может быть назначено на наименее дорогостоящее время. Однако, если техническое обслуживание, по плану происходящее в ночное время или в выходные дни, требует оплаты сверхурочной работы и/или дополнительных премий, эти расходы должны быть учтены в расчетах.

Что учесть при расчете стоимости простоя.

В то время как невозможно точно определить потери от сбоя, расчет почасовых затрат важен для получения обоснованных оценок. Факторы, которые необходимо учесть при расчете затрат, приведены на рисунке 5.

Рисунок 5. Факторы, используемые при расчете затрат

Хорошей отправной точкой для оценки этих факторов является сбор статистических данных как о продолжительности прошлых простоев, так и связанных с ними затрат. К этим затратам, в том числе, относятся все материальные и нематериальные факторы, изложенные в первой части статьи.

Анализ потерь производительности труда

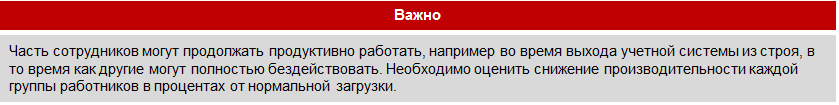

Обычно сотрудники продолжают получать полную оплату, даже если внешнее воздействие влияет на их производительность. Исторический анализ обеспечивает подробное понимание стоимости этого потерянного времени.

Первый шаг анализа потерь производительности труда заключается в изучении данных о том, сколько сотрудников и в течение какой продолжительности рабочего времени были затронуты последними простоями.

Далее, нужно уточнить стоимость часа потери производительности. Хорошей мерой оценки является общая средняя заработная плата, льготы и накладные расходы для пострадавшей от простоя группы. Так как затраты на рабочую силу и влияние простоев различаются для разных групп сотрудников, для достижения высокой степени точности, этот расчет должен быть проведен для каждого отдела или группы.

Анализ потери дохода

Следующим шагом нужно спрогнозировать потенциальную потерю доходов. Самый простой способ — это использовать зависимость размера валового годового дохода от количества рабочих часов в год. Неотъемлемым шагом расчёта является оценка влияния простоя на прибыль, а итогом – определение потери доходности за каждый час простоя.

Первые два элемента обеспечивают оценку дохода, полученного за час. Влияние простоя на прибыль является мерой, показывающей баланс между способностью компании восстанавливать потери от сбоя и LTV (lifetime value – совокупная прибыль компании, получаемая от одного клиента за все время сотрудничества с ним), которое уменьшается во время простоя.

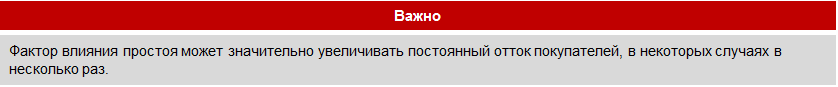

Анализ потери лояльности

Число продаж в час не включает в себя стоимость лояльности клиентов. Для того, чтобы более точно оценить общие потери продаж, процент клиентов, которые переходят к конкурентам во время простоя, должен быть увеличен, чтобы отразить влияние на LTV.

Поскольку определение значения LTV требует большого объёма исторических данных и предполагает, что тенденции прошлого должны сохраняться в будущем, обоснованного предположения о увеличении оттока покупателей должно быть достаточно. Кроме того, возможна потеря репутации и лояльности среди поставщиков, деловых партнеров, банков и на финансовых рынках.

Анализ потерь по финансовым показателям

Элементы этой группы, перечисленные на рисунке 2, также требуют учета, но чаще всего изменение значений этих элементов в российских компаниях связывают с внешними факторами, не относя на собственный счет. Примером может служить разная процентная ставка по кредитам для компаний с одинаковым оборотом, работающих в одном секторе экономики.

Анализ прочих расходов

Простой может повлечь за собой расходы на наем временных работников, аренду дополнительного оборудования, затраты на сверхурочную работу основного персонала, дополнительные расходы по доставке или размещению продукции, например, при невозможности своевременного размещения на собственных складских площадях.

Учет времени наступления простоя

В большинстве компаний небольшая часть сотрудников работают в середине ночи, поэтому простой будет иметь лишь минимальное влияние на корпоративную производительность. Точно так же, даже те компании, которые работают круглосуточно, имеют активные и неактивные периоды. Кроме того, затраты на время простоя, как правило, варьируются в зависимости от того, происходит ли отключение системы в будний день, в выходные или праздники.

Суммирование всех вышеперечисленных затрат дает разумный прогноз ожидаемых потерь от часа простоя для конкретного процесса, группы процессов, подразделения или организации. Расходы будут варьироваться в зависимости от характера процесса, поэтому этот расчет должен выполняться для каждой процессной области. Для того, чтобы рассчитать ожидаемую годовую стоимость простоев, нужно умножить эту сумму на количество ожидаемых ежегодных часов простоя.

Последовательность расчета затрат.

Последовательность расчета затрат приведена на рисунке 6.

Рисунок 6. Последовательность расчета затрат на простой

Гипотеза, должна охватывать все составляющие стоимости простоя. Пример формулировки гипотезы приведем на факторе «Финансовые показатели»:

- Прерывание или уменьшение денежного потока ведет к необходимости привлекать незапланированные кредитные средства

- Нестабильный денежный поток ведет к увеличению стоимости привлечения кредитов

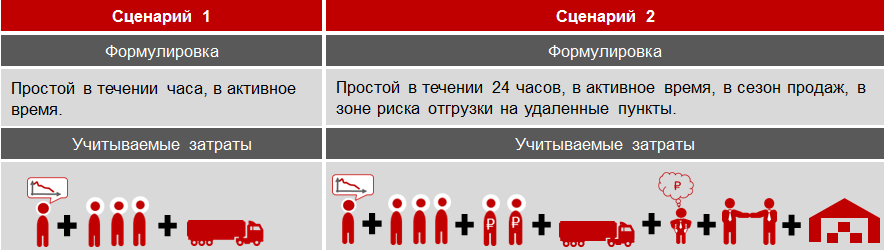

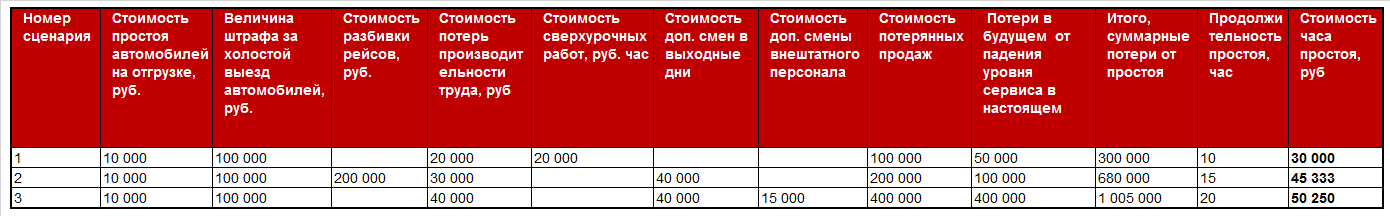

В проверке положений гипотезы поможет составление нескольких сценариев развития событий и расчёт по ним. Примеры сценариев приведены на рисунке 7.

Рисунок 7. Примеры расчетных сценариев

Для визуализации затрат от простоя по сценариям предлагается заполнить таблицу 5.

Таблица 5. Визуализация расчетных сценариев

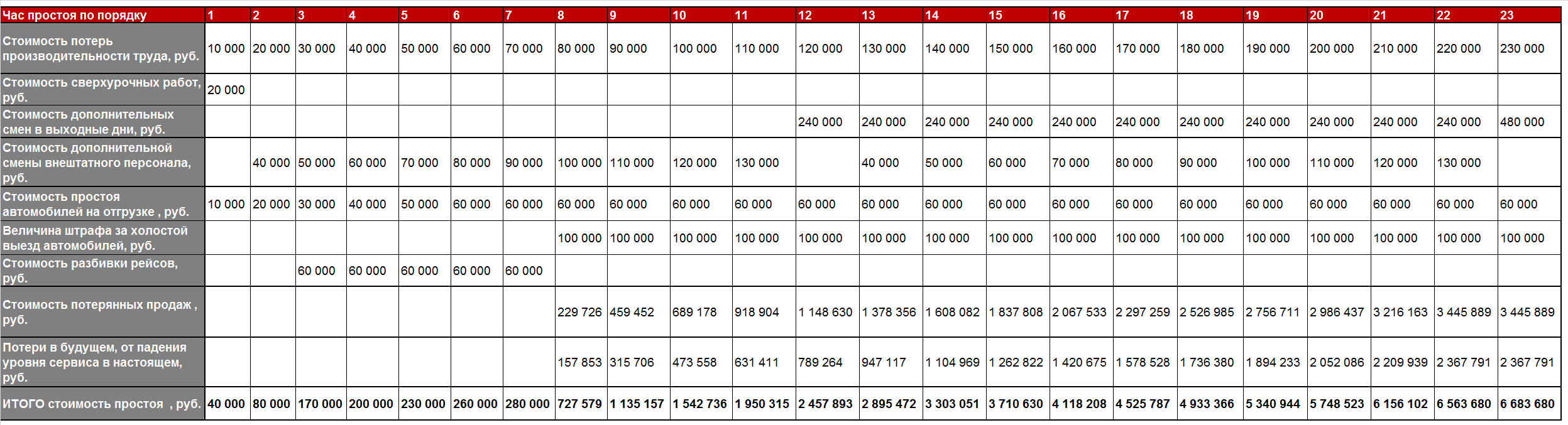

При необходимости, на основании расчетных сценариев возможно построить матрицу почасовой стоимости простоя, пример которой приведен в таблице 6.

Самые терпеливые и внимательные читатели могут воспользоваться нашим калькулятором

, для расчета простоя на собственных данных. Расширенный вид калькулятора полностью повторяет логику расчета и учитывает все факторы влияющие на размер потерь, описанные в статье. Упрощенный вид позволяет быстро рассчитать стоимость простоя с учетом воздействия на продажи и производительность.

Таблица 6. Пример заполнения матрицы почасовой стоимости простоя

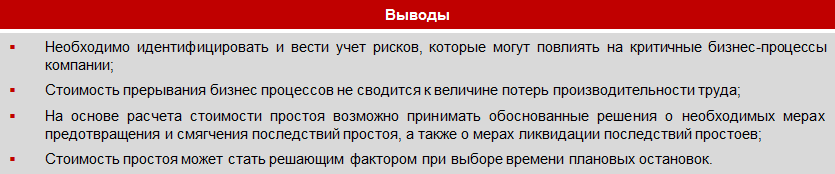

Основной целью написания статьи было привести читателя к следующим выводам:

В данном курсовом проекте годовой фонд времени работы рассчитывается для основного технологического оборудования, определяющего производственную мощность проектируемого объекта. Этот расчет производится путем составления баланса времени работы оборудования в году, в котором последовательно определяют номинальный (режимный) и эффективный фонды времени работы оборудования.

Календарный фонд времени Тк равен 365 дней или 8760 часов.

Номинальный фонд времени работы оборудования Тн определяется путем исключения из календарного фонда времени остановок на ремонт коммуникаций, который проводится ежегодно (обычно на 5 дней или 120 час). Остановки на праздничные и выходные дни отсутствуют, так как производство с непрерывным режимом работы.

Тн = Тк – 120 = 8760 – 120 = 8640 час.

На основании принятых норм определяется количество всех видов ремонтов за ремонтный цикл (Тр.ц. = Ткап) и время простоя оборудования в среднем за год.

Количество ремонтов оборудования за ремонтный цикл определяется следующим образом:

а) общее количество ремонтов (nрем):

n рем = = = 24(реактор)

n рем = == 36 (вакуум-сборник)

Из общего количества ремонтов за ремонтный цикл один ремонт является капитальным, тогда:

б) количество текущих ремонтов (nт):

n т = – 1 = 24 – 1 = 23 (реактор)

n т = – 1 = 36 – 1 =35 (вакуум-сборник)

Время простоя оборудования в ремонтах в среднем за год определяется следующим образом:

а) в капитальном ремонте (Пк):

П к = Р к * = 380*8640/17280=190 (реактор)

П к = Р к * =300*8640/25920=100 (вакуум-сборник)

б) в текущем ремонте (Пт):

Пт = Рm* n т *= 8*23*0,5 =92 (реактор)

Пт = Рm* n т *= 6*35*0,3=70 (вакуум-сборник)

Эффективный фонд времени работы оборудования в году Т определяется путем исключения из номинального фонда времени в часах длительности простоя оборудования во всех видах планово-предупредительного ремонта, которое рассчитывается исходя из норм продолжительности межремонтных пробегов по каждому виду ремонтов, ремонтного цикла и длительности каждого ремонта.

Тэф.ч =8640-190-92 = 8358 (реактор)

Тэф.ч=8640-100-70 = 8470 (вакуум-сборник)

Расчет баланса заканчивается определением коэффициента экстенсивного использования оборудования (Кэ):

Кэ = =8358/8760=0,95 (реактор)

Кэ = =8470/8760=0,96 (вакуум-сборник)

Баланс времени работы оборудования в году

|

Элементы времени |

Производство с непрерывным режимом работы |

|

Календарный фонд времени Тк: в днях в часах |

|

|

Нерабочие дни по режиму – всего в том числе: праздничные выходные остановки на ремонт коммуникаций |

|

|

Количество дней работы в году по режиму (Др) |

|

|

То же – в часах (Чр) |

|

|

Номинальный (режимный) фонд Тн, час |

|

|

Планируемые остановки оборудования в рабочие дни, час: на капитальный ремонт на текущий ремонт |

|

|

Эффективный фонд времени работы, Тэф, час |

|

|

Коэффициент экстенсивного использования оборудования Кэ |

Другие материалы

Управление контактами в ресторане Днепр посредством обновления материальных свидетельств

Продолжающийся

рост количества продуктов и конкурентов на рынке свидетельствует о том, что на

смену дефициту товаров пришел дефицит потребителей. В результате именно они

стали центром рыночной вселенной.(котлер)

Клиентов

больше всего волнуют…

Управление и экономика фармации

Время прохождения практики:

a)

Согласно путевке:

с “24” марта 2008 г.

По “11” мая 2008 г.

Всего 35 рабочих дней

b) Действительный срок практики:

с “24” марта 2008 г.

По “11” мая 2006 …

После анализа обобщающих показателей эффективности использования основных фондов более подробно изучается степень использования производственных мощностей предприятия, отдельных видов машин и оборудования. Анализ работы оборудования базируется на системе показателей, характеризующихиспользование его количества, времени работы и мощности.

1) Показатели степени привлечения оборудования в производство

Различают оборудование наличное и установленное (сданное в эксплуатацию), оборудование, которое фактически используется в производстве, находится в ремонте и на модернизации, и резервное. Наибольший эффект достигается, если по величине первые три группы оборудования приблизительно одинаковы.

Для анализа количественного

использования оборудования его группируют по степени использования (рис.2).

Рис. 2. Состав наличного оборудования

Для характеристики степени привлечения оборудования рассчитывают:

Коэффициент использования парка наличного оборудования (Кн):

Кн = Количество действующего оборудования / Количество наличного оборудования;

Коэффициент использования парка установленного оборудования (Ку):

Ку = Количество действующего оборудования / Количество установленного оборудования;

Коэффициент использования оборудования сданного в эксплуатацию (Кэ):

Кэ = Количество установленного оборудования / Количество наличного оборудования.

Если значения показателей близки к единице, то оборудование используется с высокой степенью загрузки, а производственная программа соответствует производственной мощности.

2)Показатели степени использования производственных мощностей предприятия.

Под производственной мощностью предприятия

подразумевается максимально возможный выпуск продукции при достигнутом или намеченном уровне техники, технологии и организации производства. Иными словами, это – максимально потенциальная возможность выпуска продукции данным предприятием за отчетный период.

Производственная мощность не является какой-то постоянной величиной и изменяется вместе с совершенствованием техники, технологии и организации производства. Она исчисляется исходя из мощности ведущих цехов, участков, агрегатов с учетом осуществления комплекса организационно-технических мероприятий, направленных на ликвидацию узких мест, и возможной кооперации производства.

Степень использования производственных мощностей предприятия характеризуется следующими коэффициентами:

1.Общий коэффициент:

Ко = Фактический или плановый объем производства продукции / Среднегодовая производственная мощность предприятия;

2.Коэффициент интенсивной загрузки:

Ки = Среднесуточный выпуск продукции / Среднесуточная производственная мощность предприятия;

3. Коэффициент экстенсивной загрузки:

Кэ = Фактический или плановый фонд рабоченго времени / Расчетный фонд рабочего времени, принятый при определении производственной мощности;

В процессе анализа изучаются динамика этих показателей, выполнение плана по их уровню и причины их изменения такие, как ввод в действие новых и реконструкция действующих фондов предприятий, техническое переоснащение производства, сокращение производственных мощностей.

Кроме того, анализируется уровень использования производственных площадей предприятия: выпуск продукции в руб. на 1 м 3 производственной площади.

Одним из важнейших факторов, оказывающих влияние на эффективность использования ОС, является улучшение использования производственных мощностей предприятия и его подразделений. Чтобы установить взаимосвязь между фондоотдачей и производственной мощностью, используют следующую факторную

модель:

ФО = ВП/ВПос. ВПос/ W . W/Оса. ОСа/ОС,

где ВП – объем продукции, принятый для расчета;

ВП OC – основная (профильная) продукция предприятия;

W – среднегодовая производственная мощность.

Данная формула позволяет определить влияние на динамику фондоотдачи изменения уровня специализации предприятия (ВП/ВП OC); коэффициента использования производственной мощности (ВП OC /W); фондоотдачи активной части ОС, исчисленной по производственной мощности (W/OCa); доли активной части фондов в общей их стоимости (ОСа/ОС).

3)Характеристика экстенсивной и интенсивной загрузки оборудования

. Для характеристики экстенсивной загрузки оборудования анализируют использование оборудования по времени

: баланс времени работы и коэффициент его сменности.

Таблица 1.Показатели, характеризующие фонд времени использования оборудования

Уровень внутрисменного использования оборудования характеризует коэффициент загрузки оборудования Кз, который позволяет оценить потери времени работы оборудования из-за планово-предупредительных ремонтов и т.д:

Кз = Тф / Тк или Тф / Тн или Тф / Тэф

Уровень условного использования оборудования характеризует коэффициент сменности (Ксм):

Ксм = Фактическое отработанное число станко-смен за период / Максимально возможное число станко-смен, отработанных установленным оборудованием за 1 смену периода.

Под интенсивной загрузкой оборудования

понимают оценку его производительности.

Коэффициент интенсивной нагрузки оборудования (Ки) определяется:

Ки = Средняя часовая выработка оборудования фактическая / Средняя часовая выработка единицы оборудования плановая.

Обобщающим показателем, характеризующим комплексное использование оборудования, является показатель интегральной нагрузки (Кинт).

22.

Показатели использования машин и

оборудования.

В анализе работы оборудования используются

показатели численности оборудования,

времени его работы и мощности. Группы

оборудования:

Наличное оборудование;

Установленное оборудование;

Оборудование, фактически используемое

в производстве;

Оборудование, находящееся в ремонте

или на модернизации;

Резервное оборудование.

Степень использования оборудования в

производстве характеризуют следующие

экономические показатели:

Коэффициент использования наличного

оборудования;

Коэффициент использования установленного

оборудования.

Разность между количеством наличного

и установленного оборудования, умноженная

на плановую среднегодовую выработку

продукции на единицу оборудования – это

потенциальный резерв роста производства

за счет оборудования.

Для характеристики степени экстенсивной

загрузки оборудования изучается баланс

времени его загрузки, включающий:

Календарный фонд времени – максимально

возможное время работы оборудования

(рассчитывается как произведение

количества календарных дней, количества

часов в сутках (24) и количества единиц

оборудования);

Режимный фонд времени (произведение

количества единиц оборудования,

количества рабочих дней и количества

часов ежедневной работы);

Плановый фонд – время работы оборудования

по плану (включает время нахождения

оборудования в плановом ремонте и на

модернизации);

Фактический фонд отработанного

оборудованием времени.

Для характеристики использования

времени работы оборудования применяются

следующие коэффициенты:

Использования календарного фонда

времени;

Использования режимного фонда времени;

Использования планового фонда времена.

Для комплексной характеристики

использования оборудования применяется

коэффициент интегральной нагрузки,

получаемый путем умножения коэффициента

интенсивной на коэффициент экстенсивной

нагрузки.

Также изучаются динамика этих показателей

и причины их изменения.

По однородному оборудованию также

рассчитывается изменение объема

производства продукции за счет:

Количества оборудования;

Экстенсивности его использования;

Интенсивности его использования.

Расчет влияния этих факторов может

производиться способом цепной подстановки.

Влияние среднечасовой выработки

оборудования на объем производства

продукции устанавливается на основе

изучения выполнения плана инновационных

мероприятий, который включает в себя

такие показатели, как:

Замену старого оборудования;

Модернизацию действующего оборудования;

Совершенствование технологии.

Уменьшение выпуска продукции могут

вызвать такие причины, как:

Сверхплановые целодневные простои

оборудования;

Сверхплановые внутрисменные простои

оборудования;

Снижение коэффициента сменности.

За счет более полного использования

оборудования предприятие может

располагать резервами увеличения

производства продукции.

При

анализе использования машин и оборудования

важно определить наличное, установленное

и фактически действующее оборудование.

1.

Коэффициент использования всего

наличного оборудования (К1)

К1

= установленное обор-ие / наличное обор-ие

2.

Степень использования установленного

оборудования (К2)

К2

= работающее обор-ие / установленное

обор-ие

Если

часть оборудования бездействует, то

необходимо выделить причины этого

явления. Может оказаться, что оно лишнее

и не соответствует характеру производимой

продукции. В этом случаи должно быть

включено в список реализованного в

связи с тем, что предприятие несет потери

от бездействующего оборудования.

Следующим

этапом производится анализ действующего

оборудования. Производительность

действующего оборудования зависит от

интенсивных и экстенсивных факторов

его использования.

Показателем

отражающим действие интенсивных факторов

является производительность оборудования

за 1 станко-час или выработка продукции

за 1 станко-час или машино-час.

Коэффициент

интенсивного использования оборудования.

Кинтен

= Выработка продукции за 1 станко-час по

отчету / Выработка продукции за 1

станко-час по плану

Показателями,

отражающими влияние экстенсивных

факторов, являются время работы

оборудования, в частности, количество

отработанных станко- и машино-часов.

Для

характеристики использования оборудования

по времени рассчитывается коэффициент

экстенсивного использования оборудования:

Кэкст

= факт. отработ. время, в станко-часах /

время работы оборудования по плану

При

анализе изучается степени использования

календарного, режимного, планового и

фактического фондов времени работы

оборудования. Сравнение фактического

и планового календарных фондов времени

позволяет установить степень выполнения

плана по вводу оборудования в эксплуатацию

по количеству и срокам; календарного и

режимного – возможности лучшего

использования оборудования за счет

повышения коэффициента сменности, а

режимного и планового – резервы времени

за счет сокращения затрат времени на

ремонт.

На

основании изучения использования

оборудования по времени выявления

резерва увеличения объема выпуска

продукции за счет устранения целодневных

и внутрисменных простоев оборудования.

Для

детального анализа фондоотдачи машин

и оборудования необходима информация

по следующим показателям:

Объем продукции (N)

Среднегодовая стоимость активной части

фондов в общей стоимости основных

средств (Fмаш)

Уд. вес активной части фондов в общей

стоимости основных средств (УДак)

Фондоотдача активной части (λак)

Количество технологического (действующего)

оборудования (К)

Отработано за год оборудованием,

станко-час

Отработано единицей оборудования:

Коэффициент сменности работы оборудования

Ксм

= кол-во работающего оборудования за

сутки / число наличного оборудования

Ксм

= кол-во отработанных станко-смен / кол-во

отработанных станко-дней

Средняя продолжительность смен в часах

Выработка продукции за станко-час, р

Обновлено: 28.07.2019

103583

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

Игорь Третьяков

Автоматические системы управления процессами должны перенять лучшие процессные практики и методы управления по отклонениям.

Считаю анализ простоев ошибочной практикой оптимизации производственных систем. Автоматические системы управления процессами должны перенять лучшие процессные практики и методы управления по отклонениям.

Рынок автоматизированных систем для управления производством пополнился десятком систем мониторинга обещающих замечательный результат от анализа простоев. Программные комплексы эффективно реализуют неэффективные технологии управления. Для примера рассмотрим механообработку с ЧПУ.

Максимальный вариант

Для успешного выпиливания на станке с ЧПУ надо, чтобы сразу имелись:

- Задание – письменное, устное, электронное, мнемоническое распоряжение изготовить некое количество деталей к некоему сроку, это если «развертка влево». «Не спеша», «побыстрее», «как получится» – тоже относятся к таймингу, это если «развертка вправо».

- Если всего нужного у нас предостаточно, линейная гистограмма выглядит так: сам станок с ЧПУ, готовый пилить, т. е. исправный, настроенный, запитанный от энергосети и т. д.

- Оператор – специальный человек, обученный следить за тем, чтобы роботу пилилось хорошо. ЧПУ – не ЧПУ, а без оператора никак.

- Техкарта (технология) – изложенная последовательность действий, которые надо предпринять для получения правильной детали. Еще техкарта должна пояснять, как убедиться, что мы все сделали правильно, как проверить, что деталь вышла правильно. И чтобы никто не пострадал. Техкарта может выглядеть, как файлик из модной CAM-системы, как чертеж, переживший свое советское КБ, и как исповедь «Дяди Васи». Это второстепенно.

- Заготовка – некий кусок материала, приготовленный для пиления детали, или деталь, поступившая с предыдущего передела.

- УП – управляющая программа собственно выпиливания. Иногда выполняется непрерывно, иногда с перерывами на контрольные замеры, смену инструмента, переустановку заготовки, обслуживание процесса и т. д. Мы для наглядности примера возьмем УП с одной остановкой на переустановку.

- Инструмент – изнашиваемый, сменный рабочий орган для выпиливания.

- Оснастка – способы для удержания детали в нужном положении и иного вспоможения в выпиливании. Иногда может и не понадобиться, если можно обойтись штатными зажимами станка. Иногда за одну операцию может понадобиться несколько комплектов оснастки. В нашем примере их два, для первоначальной установки заготовки и для переустановки при внутренней переналадке.

- Метрологическое обеспечение (мерительный инструмент) – некие специальные штуки, позволяющие убедиться, насколько деталь соответствует чаяниям заказчика. Чаще всего применяются штангенциркули, калиброванные щупы, прикладывательные чурбанчики, контрольно-измерительные машины, Иногда эталонная или сопряженная деталь. Замеры может делать сам оператор или отдельные люди: ОТК, заводская лаборатория, военпреды, представители заказчика, сертификационные центры и т. п.

- Подающий транспорт – робот-манипулятор, «тетя Аня» с тележкой, транспортер, сам оператор или «подаван», в общем, некоторое устройство обеспечивающее подачу заготовки к месту обработки.

- Принимающий транспорт – девайс, обязанный снять готовую деталь. Иногда и подает, и принимает один и тот же девайс.

- Послеоперационный буфер – такое место, куда деталь надобно разместить после изготовления.

Идеальный вариант

Не все эти ресурсы нужны одновременно. Если оптимизировать бережливое производство на механоообработке с ЧПУ до совершенства, ориентируясь на замок Снежной Королевы, то выяснится:

- Доступность станка нужна только до изготовления детали. Обработка завершилась деталь сняли, станок уже не нужен Даже во время измерения станок можно вывести в техобслуживание или отключить для экономии электричества.

- Контрольные инструменты (не относящиеся к наладке) нужны только на завершающей операции.

- Если все происходит в обозначенное время, карта потребности в ресурсах станет похожа на мечту основателя Toyota Киитиро Тоёда. Канбан похож на Катану из снов самурая.

- Оператор – может не участвовать в процессе на период обработки по УП. Передохнуть, перекусить, перекурить, на другой станок переходить.

- Задание – должно быть действительно до момента подтверждения его правильного выполнения.

- Техкарта – нужна до последней операции.

- Заготовка может быть подана не к началу операции, а после подготовки станка, установки первоначальной оснастки и зарядки инструмента в магазине.

- УП может появиться почти к началу обработки. Инструмент нужен не раньше, чем магазин готов к загрузке и, в идеальном случае, освобождается по завершению обработки.

- Первоначальная оснастка, так же, нужна не с самого начала, а промежуточная оснастка, вообще может быть подана к промежуточной наладке. Освободится оснастка, первоначальная – на внутренней наладке, промежуточная – по снятию детали.

- Подающий транспорт – нужен только к моменту установки детали, а принимающий транспорт – к моменту снятия. Послеоперационный буфер понадобится только по завершению операции.

Анализ простоев

Мир не идеален. Особенно в части цены и сроков. Существует идея – создать инструмент (методологию, ПО, приспособление на станке и т. д.), позволяющую отмечать и именовать факт простоя. Потом классифицировать суммировать, анализировать. Выявить и наказать виновных, вынудив их не порождать простои в дальнейшем. Начиная с самых влиятельных причин, как и завещал Парето.

Методология простая, понятная, последовательная и неэффективная. Доказательств тому множество. В оставшуюся часть статьи поместим самые интересные.

Как говорят врачи, нет здоровых – есть недообследованные. Например, появились отклонения – процесс идет в разнос, но мы не можем или не хотим это заметить, пока метастазы не вылезут наружу. Ответственный оператор или бдительный мастер успевают броситься на амбразуру и восстановить производственный поток. Растут проблемы, неучтенные и неконтролируемые «взрослые» проблемы превращаются в катастрофы.

Допустим, оператор инициировал учет простоя по отсутствию заготовки. Система мониторинга начала отмерять косяки. Сбой станка удалось исправить, и он остался не замеченным. Как и отсутствие УП, инструмента и оснастки. Оператор отлучился на неучтенный мониторингом перекур. За это время проблемы решились. Оператор успел запустить обработку в допустимых пределах. Интервал времени отметил как простой по отсутствию заготовки, срывы по подаче УП, инструмента и оснастки остались не обработанными. Реальная гистограмма выглядит примерно так:

Множественные состояния простоя

Если в предыдущей ситуации оператор не успел запустить обработку вовремя, т. е. проблемы решились за пределами отведенного на наладку времени, оператор вынужден отметить причину простоя. Ситуационная диаграмма выглядит так:

Таким образом, причина простоя, отнесенная на отсутствие заготовки, скроет отклонения по УП, инструменту и оснастке.

Ни одна из систем мониторинга на рынке не содержит механизма анализа множественных простоев, что намекает на полную бесполезность анализа простоев, как метода управления производством.

А вот совсем грустная песня. Оператор – человек ответственный, отметил начало простоя по отсутствию заготовки. Пока ждали заготовку, выяснилось – УП некорректна. Пришлось менять инструмент и оснастку.

Поменяли быстро. Но именно на кого-то из них повесят простой. А может, все еще, виновата заготовка. В любом случае, мы включим в отчет неправильную причину простоя. Но это уже не важно. При смене оснастки незаметно повредили подающий механизм. Следующий цикл начнется с рассказа о медном тазе. Производство остановится. Армагеддон перейдет в Апокалипсис. Доклады специалистов будут начинаться и заканчиваться русским синонимом слова «коллапс». Самое время ранжировать причины простоев за прошлые периоды.

Скрытые простои

В этом рассказе нет простоев. Оператор на станке – Мудрый Вася. У него нет простоев. За простои наказывают. Он нормы знает назубок. Он быстренько отрегулировал станок. Вася индифферентен к Total Productive Maintenance. В парадигме Васи: исправный станок – тот, который сломается не в его смену.

У Васи свое понимание KPI – «бабки нужны». У Васи будет план и не будет простоев. Вася выверит УП, встретив там те же косяки, как и в прошлую смену, поправит их, только ему известным способом. Сходит «на перекур», по пути провернув замену инструмента и оснастки. Обработка начнется вовремя.

План выполняется. Простоев нет.

Теперь эта же ситуация глазами опытного паталогоанатома:

- Производительность труда – не ниже, чем в развитых странах. Станок с ЧПУ пилит с одинаковой скоростью в России, в Китае, в Японии, в Германии – везде одинаково. Вася не ленивее испанца на SEAT или итальянца на FIAT. На «цеховой уровень» падают задачи «среднего менеджмента», а ресурсы – не падают. Производительность превращается не в продукцию, а в подогрев космоса.

- Квалификация – не соответствует современному уровню технологий. Зато она адекватна среде выживания. Вася умеет получать «Порядок из хаоса», только Нобелевку, как Пригожину, ему не видать.

- Наставничество буксует. Передать наставнику навыки «оперирования в недетерминированных системах» гораздо сложнее, чем регламенты механообработки.

- Компетенции накапливаются медленно. Уходя на пенсию, Мудрый Вася не сможет передать со штангенциркулем умение «решать вопросы» – как «заначить» материал, как «вымутить» инструмент, как «отжать» оснастку. Лайфхаки Мудрого Васи уйдут вместе с ним.

Виды простоев

Анализ простоев тема неблагодарная, но модная. Многие принялись анализировать простои. Существует множество автоматизированных систем, позволяющих анализировать простои. Можно классифицировать много видов простоев. У нас в компании есть список из ~20+ причин простоев. В том числе в этот список входят:

- смена детали;

- контроль качества детали;

- уборка;

- техобслуживание;

- отсутствие наряда-задания;

- отсутствие заготовок;

- обед;

- перерыв;

- ошибки в УП;

- электрика (питание);

- электроника;

- механика;

- аварии;

- ожидание наладки;

- наладка…

При детальном рассмотрении перечисленный список не содержит простоев. Он включает:

- Производственные операции (контроль, наладка, смена детали) – выполняются по технологии или с отступлением от технологии. Технологи не зря хлеб едят. Отступления от технологии продолжаются печально – брак, травматизм, падение выработки, повреждения оборудования и т. д. Могут вызывать простои, или не вызывать простоев. В любом случае отступления от технологии надо выявлять и прекращать. Вызывают они простои или нет.

- Таким образом, причины простоев в основном состоят из двух видов: «экспортированные сверху» и вторичные – вызванные отсутствием, халатностью или некомпетентностью оператора.

- Операции обслуживания (обед, профилактика, уборка) – тоже должны проходить по регламенту.

- Аварии (станка, инструмента, электросети). Реакция на них должна быть моментальной. Ущерб, обычно, нарастает экспоненциально, не дожидаясь истечения кванта времени и маркера причины простоя. Самые интересные аварии – те, которые не вызвали остановки производства и не учтены. Предупрежден – значит вооружен.

- Ресурсное обеспечение (отсутствие заготовки, инструмента, оснастки) – могут быть диагностированы намного раньше, чем это приведет к простою.

- Организационные упущения. «Ни одна проблема не может быть решена на том уровне сознания, на котором она создана». Но нам это не указ: «Мы пойдем другим путем!» Большинство проблем в цеху родились и выросли уровнями выше. Ловить и уничтожать проблемы надо, пока еще они не проблемы, а отклонения.

Как вернуть проблему хозяину? Особенно если он выше по должности, сидит «в башне», и вообще в пять часов ушел домой, а ты в цеху и у тебя третья смена (и не приведи господь – «сдельщина»)? Как мотивировать оператора «стучать» на самого себя? Он и на других стучать не хочет.

Как это реализовать технически? Не относится к отклонениям, а реально к простоям: «Прогул», «Облом», «Понос», «Нарушение ТБ», «Обструкция» (Итальянская забастовка), «Саботаж», «Луддизм». Их даже в справочнике не. Как их отмечать в системе мониторинга?

Справочник простоев растет. К новому году он будет толще «Административного кодекса». Инструмент не принесли или принесли не комплект, или не тот, или нерабочий? Кто это заметил? Кто вернул? Насколько быстро заменили? А с первого раза или итерациями?

Явные выгоды анализа простоев

Если нужно отомстить, тому из-за кого ты не разбогател, надо анализировать простои. Для управления производством нужны иные инструменты. Принять меры, провалив план, или выполнить план.

В первом варианте – анализируйте простои. Если нужно подтвердить, что завод с полувековым лидерством в отрасли теперь проигрывает «выскочкам», по причине неправильных работников.

Какими средствами и какими способами перейти «на светлую сторону?

Пересмотрите цели и методы на всех уровнях производства – «Руководители», «Высший менеджмент», «Средний менеджмент», «Исполнители». Переход от анализа простоев (провалов которые не удалось скрыть) к управлению в реальном времени.

- Упражнение: Почему Рабочий Центр не равен станку с ЧПУ?

- Кейс для разбора: Нормативы времени и качество. Почему тайминг приводит к браку? Здесь мерилом работы считают усталость.

- Целеполагание: Эффективное производство это «Брак =0» или «Overall Equipment Effectiveness>0,9»? Что важнее (количество попаданий / количество пусков) или (цена у нас / цена у китайцев)?

- Методология: Перестраивайте процессы, а не людей. Идеальный продукт – Идеальный процесс – Обеспечение процесса – Выявление отклонений – Ликвидация отклонений.

- Идеология: Японцы учат рабочих дергать за шнур. Или ты ищешь неприятности, или неприятности ищут тебя.

- Анализ: Пройдите вдоль цеховых процессов и смоделируйте идеальный процесс и его обеспечение. Особенно нормативно-справочное обеспечение. До того, как придется назначить крайнего, самый распространенный вид простоя называется: «А что делать?».

Смена инструментария

Некогда точить пилу – надо пилить. Информационные системы для управления производством должны позволять визуализировать продуктовый поток в реальном времени, показывать ресурсную обеспеченность, определять отклонения и иметь алгоритмы обработки отклонений. Откажитесь от кнопочки: «Вася не виноватый – инструмент не принесли», в пользу кнопочки: «Несите инструмент к заказу N и побыстрее! Вася».

Еще перспективнее – АСУП которая следит за обеспеченностью заказов и соблюдением технологии. Пример реакции АСУП: «Внимание инструментального цеха! Вася готов принять заказ N без инструмента. Через 300 сек, переназначу тикет вашему шефу и депремирую его на 30%. Ваша MES:)».

В завершение несколько философских размышлений:

- Можно сократить время поезда в пути, исключив остановки.

- Можно формировать бублик, добиваясь идеальной дырки.

- Можно получить верный рецепт, отвергнув все не верные.

- Можно производить нужный продукт, к нужному сроку, с заданными свойствами, если держать руку «на пульсе» и устранить все помехи.

- Не пытайтесь очистить жизнь от огорчений, попытайтесь наполнить ее успехом.

- И, пожалуйста, делитесь опытом и впечатлениями. Как у вас оптимизируют поток создания ценности?

Фото: Pixabay

И любом бизнесе стоит задача снижения непроизводственного времени. Если необходимые оборудование или процесс не действуют, то это снижает плановый выход продукции, а за ним снижаются прибыль и маржа бизнеса.

Ключевой вопрос, на который помогает ответить этот показатель — насколько эффективно мы управляем нашими процессами или оборудованием?

Простой — это любое производственное время, в течение которого процесс или оборудование недоступны вследствие поломок (ошибок) или ремонта (обслуживания).

Простои оборудования обычно ассоциируются с производственными отраслями, простои процессов могут происходить в любой отрасли. Возьмем, например, колл-центры, в которых могут прерываться процессы оказания помощи по телефону, или больницы, для которых характерны простои диагностического оборудования.

Анализ времени простоев дает компаниям возможность оценить эффективность внутренних производственных процессов.

Как проводить измерения

Метод сбора информации

Данные для вычисления ключевого показателя эффективности (КПЭ) поступают напрямую из процесса или от оборудования, или из отчетов.

Формула

Время простоя процесса или оборудования может быть вычислено с помощью соотношения:

Время простоя = (ТАt / PPTt) × 100%

где ТАt — фактическое производственное время процесса или оборудования за заданный период t; РРТ t — плановое производственное время процесса или оборудования за заданный период t.

КПЭ может быть получен в абсолютном выражении:

Время простоя = РРТt — ТАt.

Время простоя может измеряться непрерывно (особенно при автоматизации процесса) и служить индикатором в случае достижения предопределенной величины. Одновременно сведения о простоях могут подаваться на ежемесячной или ежеквартальной основе.

Источником информации может быть само оборудование, поскольку многие типы производственного оборудования отслеживают время простоя в автоматическом режиме. То же применимо и к процессам, если существует система автоматического мониторинга. В отдельных случаях требуются ручные записи.

Затраты по измерению простоев являются умеренными и зависят от уже имеющихся данных. Если оборудование и процессы генерируют информацию о простоях в автоматическом режиме, то расчеты относительно просты. Затраты увеличиваются при ручном сборе данных.

Целевые значения

Целью для данного КПЭ должна быть величина, равная нулю, при условии исключения или хотя бы минимизации любых внеплановых вмешательств в производственный процесс — в частности, если процесс или оборудование функционируют не круглосуточно, то обслуживание может проводиться в непроизводственное время.

Пример. Рассмотрим рентгенологическое отделение больницы, в котором имеются два компьютерных томографа, для которых мы и определим время простоя. Хотя бы один из томографов должен быть готовым к работе круглосуточно, а в обычные рабочие часы (с 9.00 до 17.00) готовыми к работе должны быть оба аппарата.

Простоем считается время, в течение которого хотя бы один томограф не готов к работе в обычные рабочие часы. Критическим простоем считается время, в течение которого не готовы к работе оба томографа.

Рассмотрим пример на базе одних суток.

Томограф № 1 не работал с 13.00 до 15.00 из-за поломки и с 19.00 до 22.00 в связи с текущим обслуживанием.

Томограф № 2 не работал с 19.00 до 20.00 из-за поломки.

(2 ч / 8) × 100% = 25%, или 2 ч.

Время простоя томографа № 1 Время простоя томографа № 2 = 0%.

Время критического простоя = 1 / 24 = 4,16% или 1 ч.

Замечания

При измерении времени простоя оборудования необходимо понимать затратную составляющую, как, например, прямые трудовые затраты, которые вы несете, выплачивая заработную плату оператору оборудования при его простое.

Загрузка…

С чего начать

Просто о простоях

Простой – это временная приостановка работы по причинам экономического, технологического, технического или организационного характера. Необходимость рассчитывать стоимость простоя в бизнес-процессах возникает тогда, когда у руководящей функции появляется понимание, что управленческие решения лучше принимать на основе конкретных данных. Актуальность для различных функций и применимость расчета стоимости простоя визуализирована на рисунке 1.

Рисунок 1. Актуальность расчета стоимости простоя

Обычно стоимость простоев с целью учета затрат на оплату труда, амортизационных отчислений и т.п. рассчитывает бухгалтерия, но только в случае, когда такой простой оформлен документально. Расчеты, проводимые бухгалтерией, часто не учитывают потери прибыли и точно не учитывают потерю лояльности контрагентов.

Перед тем, как рассчитать затраты на простой, необходимо узнать источники событий, могущих вызвать простой. Начать следует с определения внутренних и внешних угроз, влияющих на время наступления и продолжительность простоя. Угрозы для бизнеса могут включать в себя как природные явления, так и техногенные события. События могут быть случайными и запланированными. Некоторые события могут быть в пределах области контроля, а другие нет. О части явлений, таких как ураганы, будет получено заблаговременное предупреждение; другие, такие как авария питания сервера, пожар, затопление могут наступить очень быстро и дать мало времени на реакцию.

Создание каталога событий

Для учета и классификации угроз для бизнеса необходимо создать каталог событий и условий, которые могут повлиять на бизнес-процессы, и убедиться, что существуют процессы для мониторинга событий внутри компании в режиме реального времени и сбор информации о внешних угрозах. Это может быть так же просто, как, например, подписка на электронные письма или уведомления от местных метеорологических станций. Пример каталога событий приведен на рисунке 2.

Рисунок 2. Каталог событий

По всем явлениям, занесенным в каталог, должна быть определена вероятность события, а также рассмотрен вопрос о потенциальной серьезности, для того, чтобы лучшим образом планировать реакцию на наступление события. Кроме того, логично спланировать, “что произойдет дальше” в ближайшие дни и недели после события.

Ниже приведен пример порядка определения вероятности возникновения и потенциальной серьезности события для заполнения каталога событий.

Шаг 1. Оценить вероятность наступления события.

Таблица 1. Оценка вероятности риска

Шаг 2. Оценить воздействие события на процесс.

Таблица 2. Матрица оценки воздействия риска

Шаг 3. Оценить величину риска.

Таблица 3. Оценка величины рисков

Для дальнейшей обработки принимается самый большой показатель оценки воздействия риска.

Подход к определению угроз.

Предлагаемый подход к определению угроз, которые могут повлечь за собой прерывание бизнес-процессов, представлен на рисунке 3.

Рисунок 3. Подход к определению угроз

Ярким примером простоя будет являться недоступность IT-системы в которой ведется хозяйственная деятельность предприятия. Подобная недоступность для проведения операций, запланированная или незапланированная, может повлечь череду затрат и последствий, которые могут быть прямыми и косвенными, материальными и нематериальными, краткосрочными и долгосрочными, проявляющимися сразу и отложенными. Эти затраты включают в себя:

Таблица 4. Виды затрат

Расчет вероятности наступления события не является конечной точкой, а лишь подготовительной фазой к оценке влияния простоев на бизнес и расчету стоимости простоя. В следующей части статьи будут рассмотрены факторы, влияющие на стоимость простоев, а также приведены рекомендации по последовательности расчета затрат.

Простои и анализ влияния на бизнес

Эта часть поможет ответить на вопросы:

- что такое анализ влияния на бизнес

- для чего проводится расчет стоимости простоя

- что учесть при расчете стоимости простоя

Что такое анализ влияния на бизнес

Анализ влияния на бизнес (business impact analysis, BIA) является хорошими рамками для расчёта затрат от простоя. Основная задача BIA состоит в том, чтобы выделить критически важные бизнес-функции и определить чувствительность каждой функции к простою. Необходимо рассчитать максимальное время простоя, которое каждая конкретная бизнес функция может выдержать до того, как начнет влиять на сопряжённые процессы и на компанию в целом. Учет воздействия как долгосрочных, так и краткосрочных простоев поможет определить, какое целевое время восстановления должно быть выделено для каждой бизнес-функции. После определения уязвимых мест бизнес-процессов будет проще определить затраты, связанные с простоем, а также общее влияние простоя на бизнес.

Из-за невозможности полностью учесть последствия простоя трудно точно рассчитать окончательную его стоимость. Девять шагов, перечисленные на рисунке 4, помогут разработать очень близкую оценку.

Рисунок 4. Порядок проведения BIA

Для чего проводится расчет стоимости простоя

С помощью методологии BIA и подходов, разработанных на его основе, можно с большей точностью и учетом большего количества факторов, чем бухгалтерская оценка стоимости простоев, рассчитать реальное влияние простоя, имевшего место в прошлом, на бизнес или потенциального влияния будущих простоев.

Обладая данными об уязвимых местах бизнес-процессов, возможно определить ROI (return on investment – возврат стоимости инвестиций) различных решений или тактик, необходимых для сокращения расходов, понесенных во время отключений бизнес-функции.

В отличие от внезапно возникающих простоев, запланированное время простоя может быть назначено на наименее дорогостоящее время. Однако, если техническое обслуживание, по плану происходящее в ночное время или в выходные дни, требует оплаты сверхурочной работы и/или дополнительных премий, эти расходы должны быть учтены в расчетах.

Что учесть при расчете стоимости простоя.

В то время как невозможно точно определить потери от сбоя, расчет почасовых затрат важен для получения обоснованных оценок. Факторы, которые необходимо учесть при расчете затрат, приведены на рисунке 5.

Рисунок 5. Факторы, используемые при расчете затрат

Хорошей отправной точкой для оценки этих факторов является сбор статистических данных как о продолжительности прошлых простоев, так и связанных с ними затрат. К этим затратам, в том числе, относятся все материальные и нематериальные факторы, изложенные в первой части статьи.

Анализ потерь производительности труда

Обычно сотрудники продолжают получать полную оплату, даже если внешнее воздействие влияет на их производительность. Исторический анализ обеспечивает подробное понимание стоимости этого потерянного времени.

Первый шаг анализа потерь производительности труда заключается в изучении данных о том, сколько сотрудников и в течение какой продолжительности рабочего времени были затронуты последними простоями.

Далее, нужно уточнить стоимость часа потери производительности. Хорошей мерой оценки является общая средняя заработная плата, льготы и накладные расходы для пострадавшей от простоя группы. Так как затраты на рабочую силу и влияние простоев различаются для разных групп сотрудников, для достижения высокой степени точности, этот расчет должен быть проведен для каждого отдела или группы.

Анализ потери дохода

Следующим шагом нужно спрогнозировать потенциальную потерю доходов. Самый простой способ — это использовать зависимость размера валового годового дохода от количества рабочих часов в год. Неотъемлемым шагом расчёта является оценка влияния простоя на прибыль, а итогом – определение потери доходности за каждый час простоя.

Первые два элемента обеспечивают оценку дохода, полученного за час. Влияние простоя на прибыль является мерой, показывающей баланс между способностью компании восстанавливать потери от сбоя и LTV (lifetime value – совокупная прибыль компании, получаемая от одного клиента за все время сотрудничества с ним), которое уменьшается во время простоя.

Анализ потери лояльности

Число продаж в час не включает в себя стоимость лояльности клиентов. Для того, чтобы более точно оценить общие потери продаж, процент клиентов, которые переходят к конкурентам во время простоя, должен быть увеличен, чтобы отразить влияние на LTV.

Поскольку определение значения LTV требует большого объёма исторических данных и предполагает, что тенденции прошлого должны сохраняться в будущем, обоснованного предположения о увеличении оттока покупателей должно быть достаточно. Кроме того, возможна потеря репутации и лояльности среди поставщиков, деловых партнеров, банков и на финансовых рынках.

Анализ потерь по финансовым показателям

Элементы этой группы, перечисленные на рисунке 2, также требуют учета, но чаще всего изменение значений этих элементов в российских компаниях связывают с внешними факторами, не относя на собственный счет. Примером может служить разная процентная ставка по кредитам для компаний с одинаковым оборотом, работающих в одном секторе экономики.

Анализ прочих расходов

Простой может повлечь за собой расходы на наем временных работников, аренду дополнительного оборудования, затраты на сверхурочную работу основного персонала, дополнительные расходы по доставке или размещению продукции, например, при невозможности своевременного размещения на собственных складских площадях.

Учет времени наступления простоя

В большинстве компаний небольшая часть сотрудников работают в середине ночи, поэтому простой будет иметь лишь минимальное влияние на корпоративную производительность. Точно так же, даже те компании, которые работают круглосуточно, имеют активные и неактивные периоды. Кроме того, затраты на время простоя, как правило, варьируются в зависимости от того, происходит ли отключение системы в будний день, в выходные или праздники.

Суммирование всех вышеперечисленных затрат дает разумный прогноз ожидаемых потерь от часа простоя для конкретного процесса, группы процессов, подразделения или организации. Расходы будут варьироваться в зависимости от характера процесса, поэтому этот расчет должен выполняться для каждой процессной области. Для того, чтобы рассчитать ожидаемую годовую стоимость простоев, нужно умножить эту сумму на количество ожидаемых ежегодных часов простоя.

Последовательность расчета затрат.

Последовательность расчета затрат приведена на рисунке 6.

Рисунок 6. Последовательность расчета затрат на простой

Гипотеза, должна охватывать все составляющие стоимости простоя. Пример формулировки гипотезы приведем на факторе «Финансовые показатели»:

- Прерывание или уменьшение денежного потока ведет к необходимости привлекать незапланированные кредитные средства

- Нестабильный денежный поток ведет к увеличению стоимости привлечения кредитов

В проверке положений гипотезы поможет составление нескольких сценариев развития событий и расчёт по ним. Примеры сценариев приведены на рисунке 7.

Рисунок 7. Примеры расчетных сценариев

Для визуализации затрат от простоя по сценариям предлагается заполнить таблицу 5.

Таблица 5. Визуализация расчетных сценариев

При необходимости, на основании расчетных сценариев возможно построить матрицу почасовой стоимости простоя, пример которой приведен в таблице 6.

Самые терпеливые и внимательные читатели могут воспользоваться нашим калькулятором, для расчета простоя на собственных данных. Расширенный вид калькулятора полностью повторяет логику расчета и учитывает все факторы влияющие на размер потерь, описанные в статье. Упрощенный вид позволяет быстро рассчитать стоимость простоя с учетом воздействия на продажи и производительность.

Таблица 6. Пример заполнения матрицы почасовой стоимости простоя

Основной целью написания статьи было привести читателя к следующим выводам: