Как пользоваться калькулятором:

Укажите расчитываемый газ из перечисленных вариантов в верхней части калькулятора

Заполните одно из требуемых значений калькулятора

Нажмите кнопку «Рассчитать» или перейдите в другое поле ввода

Главная > Документ

Расчет количества опасного вещества, находящегося в газопроводах ИП .

В соответствии со ст. 2 и приложением 1 к Федеральному закону от 21.07.1997 года №116-ФЗ «О промышленной безопасности опасных производственных объектов», опасными производственными объектами являются сети газораспределения и сети газопотребления, на которых используется природный газ в количествах, указанных в приложении 2, а именно свыше 1 тонны.

1. Объем участка газопровода определяется по формуле:

где dвн – внутренний диаметр участка газопровода, м;

Как рассчитать пропускную способность газовой трубы

Газ – это один из самых сложных материалов для транспортировки, в частности потому, что имеет свойство сжиматься и потому способен утекать через мельчайшие зазоры в трубах. К расчету пропускной способности газовых труб (как и к проектированию газовой системы в целом) предъявляют особые требования.

Формула расчета пропускной способности газовой трубы

Максимальная пропускная способность газопроводов определяется по формуле:

Qmax = 0.67 Ду2 * p

где p — равно рабочему давлению в системе газопровода + 0,10 мПа или абсолютному давлению газа;

Ду — условный проход трубы.

Существует сложная формула для расчета пропускной способности газовой трубы. При проведении предварительных расчетов, а также при расчетах бытового газопровода обычно не используется.

Qmax = 196,386 Ду2 * p/z*T

где z — коэффициент сжимаемости;

Т- температура перемещаемого газа, К;

Согласно этой формуле определяется прямая зависимость температуры перемещаемой среды от давления. Чем выше значение Т, тем больше газ расширяется и давит на стенки. Поэтому инженеры при расчетах крупных магистралей учитывают возможные погодные условия в местности, где проходит трубопровод. Если номинальное значение трубы DN будет меньше давления газа, образующегося при высоких температурах летом (например, при +38…+45 градусов Цельсия), тогда вероятно повреждение магистрали. Это влечет утечку ценного сырья, и создает вероятность взрыва участка трубы.

Таблица пропускных способностей газовых труб в зависимости от давления

Существует таблица расчетов пропускных способностей газопровода для часто применяемых диаметров и номинального рабочего давления труб. Для определения характеристики газовой магистрали нестандартных размеров и давления потребуются инженерные расчеты. Также на давление, скорость движения и объем газа влияет температура наружного воздуха.

Максимальная скорость (W) газа в таблице — 25 м/с, а z (коэффициент сжимаемости) равен 1. Температура (Т) равна 20 градусов по шкале Цельсия или 293 по шкале Кельвина.

Таблица 2. Пропускная способность газового трубопровода в зависимости от давления

| Pраб.(МПа) | Пропускная способность трубопровода (м?/ч), при wгаза=25м/с;z=1;Т=20?С=293?К | |||||||

| DN 50 | DN 80 | DN 100 | DN 150 | DN 200 | DN 300 | DN 400 | DN 500 | |

| 0,3 | 670 | 1715 | 2680 | 6030 | 10720 | 24120 | 42880 | 67000 |

| 0,6 | 1170 | 3000 | 4690 | 10550 | 18760 | 42210 | 75040 | 117000 |

| 1,2 | 2175 | 5570 | 8710 | 19595 | 34840 | 78390 | 139360 | 217500 |

| 1,6 | 2845 | 7290 | 11390 | 25625 | 45560 | 102510 | 182240 | 284500 |

| 2,5 | 4355 | 11145 | 17420 | 39195 | 69680 | 156780 | 278720 | 435500 |

| 3,5 | 6030 | 15435 | 24120 | 54270 | 96480 | 217080 | 385920 | 603000 |

| 5,5 | 9380 | 24010 | 37520 | 84420 | 150080 | 337680 | 600320 | 938000 |

| 7,5 | 12730 | 32585 | 50920 | 114570 | 203680 | 458280 | 814720 | 1273000 |

| 10,0 | 16915 | 43305 | 67670 | 152255 | 270680 | 609030 | 108720 | 1691500 |

Расчет параметров трубы: как правильно рассчитать вес, массу и объем трубы

Трубопроводный транспорт в условиях России играет очень важную роль. По нему перекачиваются огромные количества жидких продуктов. Кроме воды транспортируется сжиженный газ, нефть и продукты её переработки и другие жидкости, в ряде случаев агрессивные.

Вместимость такого изделия определяется диаметром внутреннего пространства, например для размера 820 х 10 миллиметров рабочий диаметр мы можем определить соотношением Д = 820 – 10 х 2 = 800 мм. Однако, лучше сразу перейти к общепринятой единице – метру. При внутреннем диаметре изделия 0,8 метра соотношение для расчёта выглядит следующим образом:

Однако высчитывать объем одиночного изделия не имеет смысла. Лучше сразу применить это соотношение для определения объёма всего трубопровода.

Этот показатель важен для того чтобы знать количества перекачиваемого продукта, которое останется в трубопроводе по окончании транспортировки нужного объема. Однако трубопроводы не используются в режиме разовой перекачки. Они предназначены для постоянной эксплуатации.

По такой же методике рассчитываются объёмы емкостей цилиндрической формы – цистерн, бочек и прочих подобных.

В трубопроводном транспорте для магистралей используются в основной массе электро сварные одно или двух шовные трубы с различной толщиной стенок. Для повышения производительности трубопровода продукты по нему перекачиваются под большим давлением – до 130 атмосфер.

Поэтому для производства используется листовой металл толщиной до 36 миллиметров. Основной способ соединения в трубопроводах – электросварка, поэтому в качестве материала изготовления используются стали с низким содержанием углерода, такие, как 09Г2С, 09Г2ФБ и другие подобные.

Расчет объема газа в баллоне

При составлении сметы на выполнение разнообразных работ с использованием технических газовых смесей возникает необходимость рассчитать их точный объем. В сметной документации содержание газа зачастую рассчитано в таких измерительных единицах, как литры, кубометры, килограммы, и даже количество баллонов. Задача специалистов – унифицировать единицы измерения, уточнив размеры, емкость и прочие параметры газовых баллонов. Для расчета в кубометрах можно использовать госстандарты, и применив определенную формулу, рассчитать объем газа. Но есть способ выполнить расчеты проще – использовать онлайн калькулятор расчета объема газа в баллоне.

С его помощью можно вычислить объем таких находящихся под давлением газов как:

При расчете учитывается также температура и давление, разные для каждого типа газовой смеси. Онлайн калькулятор газа потребуется и при переводе газовых величин – с его помощью рассчитывается значение единицы измерения газа зависимо от агрегатного состояния. Это удобный и простой в использовании инструмент, разработанный для широкого применения специалистами разных отраслей промышленности, конструкторов, инженеров, технологов. Калькуляторы разных типов применяются:

- Для расчетов параметров рабочей среды

- Уточнения номинального объема при заправке автомобиля

- В химической отрасли и на производствах

- В медицинской отрасли

Расчет расхода сжиженного газа

Расчет газа с применением пропана или бутана имеет свои особенности, но не представляет особых сложностей. Имеет значение плотность горючего вещества, которая изменяется с повышением или понижением температуры и зависит от состава газовой смеси. Постоянным остается только вес сжиженного топлива.

Объем используемого газа отличается зимой и летом, поэтому нет смысла применять единицы м³ для определения расхода сжиженного газа на 1 кВт тепла, для обозначения берутся килограммы, которые не меняются при смене сезонов.

Расчет на 1 кВт тепла

Количество рассчитывается на отопление дома и подогрев воды в системе. Если на газе готовится еда, это нужно учитывать дополнительно.

Используется формула Q = (169.95 / 12.88) · F, где:

- Q — масса топлива;

- 169,95 — годовая сумма кВт на обогрев 1 м² дома;

- 12,88 — теплотворная способность пропана;

- F — квадратура строения.

Полученное значение умножается на стоимость 1 кг сжиженной смеси, чтобы посчитать расход на закупку требуемого количества. Цена обычно дается за 1 кг, а не за 1 м³, что следует учитывать.

Для чего нужны расчеты параметров труб

В современном строительстве используются не только стальные или оцинкованные трубы. Выбор уже довольно широк — ПВХ, полиэтилен (ПНД и ПВД), полипропилен, металлопластк, гофрированная нержавейка.

Они хороши тем, что имеют не такую большую массу, как стальные аналоги. Тем не менее, при транспортировке полимерных изделий в больших объемах знать их массу желательно — чтобы понять, какая машина нужна.

Вес металлических труб еще важнее — доставку считают по тоннажу. Так что этот параметр желательно контролировать.

То, что нельзя измерить, можно рассчитать

Знать площадь наружной поверхности трубы надо для закупки краски и теплоизоляционных материалов. Красят только стальные изделия, ведь они подвержены коррозии в отличие от полимерных. Вот и приходится защищать поверхность от воздействия агрессивных сред.

Используют их чаще для строительства заборов, каркасов для хозпостроек (гаражей, сараев, беседок, бытовок), так что условия эксплуатации — тяжелы, защита необходима, потому все каркасы требуют окраски.

Вот тут и потребуется площадь окрашиваемой поверхности — наружная площадь трубы.

При сооружении системы водоснабжения частного дома или дачи, трубы прокладывают от источника воды (колодца или скважины) до дома — под землей.

И все равно, чтобы они не замерзли, требуется утепление. Рассчитать количество утеплителя можно зная площадь наружной поверхности трубопровода.

Только в этом случае надо брать материал с солидным запасом — стыки должны перекрываться с солидным запасом.

Сечение трубы необходимо для определения пропускной способности — сможет ли данное изделие провести требуемое количество жидкости или газа. Этот же параметр часто нужен при выборе диаметра труб для отопления и водопровода, расчета производительности насоса и т.д.

Внутренний и наружный диаметр, толщина стенки, радиус

Трубы — специфический продукт. Они имеют внутренний и наружный диаметр, так как стенка у них толстая, ее толщина зависит от типа трубы и материала из которого она изготовлена. В технических характеристиках чаще указывают наружный диаметр и толщину стенки.

Внутренний и наружный диаметр трубы, толщина стенки

Имея эти два значения, легко высчитать внутренний диаметр — от наружного отнять удвоенную толщину стенки: d = D — 2*S. Если у вас наружный диаметр 32 мм, толщина стенки 3 мм, то внутренний диаметр будет: 32 мм — 2 * 3 мм = 26 мм.

Если же наоборот, имеется внутренний диаметр и толщина стенки, а нужен наружный — к имеющемуся значению добавляем удвоенную толщину стеки.

С радиусами (обозначаются буквой R) еще проще — это половина от диаметра: R = 1/2 D. Например, найдем радиус трубы диаметром 32 мм. Просто 32 делим на два, получаем 16 мм.

Измерения штангенциркулем более точные

Что делать, если технических данных трубы нет? Измерять. Если особая точность не нужна, подойдет и обычная линейка, для более точных измерений лучше использовать штангенциркуль.

Расчет площади поверхности трубы

Труба представляет собой очень длинный цилиндр, и площадь поверхность трубы рассчитывается как площадь цилиндра. Для вычислений потребуется радиус (внутренний или наружный — зависит от того, какую поверхность вам надо рассчитать) и длина отрезка, который вам необходим.

Формула расчета боковой поверхности трубы

Чтобы найти боковую площадь цилиндра, перемножаем радиус и длину, полученное значение умножаем на два, а потом — на число «Пи», получаем искомую величину. При желании можно рассчитать поверхность одного метра, ее потом можно умножать на нужную длину.

Для примера рассчитаем наружную поверхность куска трубы длиной 5 метров, с диаметром 12 см. Для начала высчитаем диаметр: делим диаметр на 2, получаем 6 см.

Теперь все величины надо привести к одним единицам измерения. Так как площадь считается в квадратных метрах, то сантиметры переводим в метры. 6 см = 0,06 м.

Дальше подставляем все в формулу: S = 2 * 3,14 * 0,06 * 5 = 1,884 м2. Если округлить, получится 1,9 м2.

Расчет веса

С расчетом веса трубы все просто: надо знать, сколько весит погонный метр, затем эту величину умножить на длину в метрах.

Вес круглых стальных труб есть в справочниках, так как этот вид металлопроката стандартизован. Масса одного погонного метра зависит от диаметра и толщины стенки.

Один момент: стандартный вес дан для стали плотностью 7,85 г/см2 — это тот вид, который рекомендован ГОСТом.

Таблица веса круглых стальных труб

В таблице Д — наружный диаметр, условный проход — внутренний диаметр, И еще один важный момент: указана масса обычных стального проката, оцинкованные на 3% тяжелее.

Таблица веса профилированной трубы квадратного сечения

Как высчитать площадь поперечного сечения

Формула нахождения площади сечения круглой трубы

Если труба круглая, площадь сечения считать надо по формуле площади круга: S = π*R2. Где R — радиус (внутренний), π — 3,14. Итого, надо возвести радиус в квадрат и умножить его на 3,14.

Расчет расхода газа

Мощность котла или конвектора зависит от потерь тепла в строении. Средний подсчет проводится с учетом общей площади дома.

При расчете расхода газа учитываются нормы прогрева квадратного метра при высоте потолков до 3 м:

- в южных регионах берется 80 Вт/м²;

- в северных — до 200 Вт/м².

В формулах учитывается суммарная кубатура отдельных комнат и помещений в здании. На нагревание каждого 1 м³ общего объема выделяется 30 – 40 Вт в зависимости от района.

По мощности котла

Объем природного газа измеряется в м³/ч, а сжиженный — в кг/ч. Практика показывает, что на получение 1 кВт тепловой мощности расходуется 0,112 м³/ч магистральной топливной смеси.

По квадратуре

Удельное потребление тепла рассчитывается по представленной формуле, если разница между уличной и внутренней температурой составляет примерно 40°С.

Используется соотношение V = Q / (g · K / 100), где:

- V — объем природного газового топлива, м³;

- Q — тепловая мощность оборудования, кВт;

- g — наименьшая калорийность газа, обычно равняется 9,2 кВт/м³;

- K — коэффициент полезного действия установки.

В зависимости от давления

Ротационные счетные приборы используются для измерения давления больше 0,1 МПа, а разница уличной и внутренней температуры составляет 50°С. Показатель расхода газового топлива считывается при нормальном состоянии окружающей среды. В промышленности пропорциональными условиями считается давление 10 – 320 Па, разница температур 20°С и относительная влажность воздуха 0. Расход топлива выражается в м³/ч.

Расчет по диаметру

Пропускная способность находится по формуле: Q = 0.67 · D² · p, где:

- Q — расход газа;

- D — условный проходной диаметр газопровода;

- p — рабочее давление в газопроводной трубе или показатель абсолютного давления смеси.

На величину показателя влияет наружная температура, нагрев смеси, избыточное давление, атмосферные характеристики и влажность. Расчет диаметра газопровода делается при составлении проекта системы.

С учетом теплопотерь

Для расчета потребления газовой смеси требуется знать тепловые потери строения.

Используется формула Q = F (T1 – T2) (1 + Σb) · n / R, где:

- Q — теплопотери;

- F — площадь утепляющего слоя;

- Т1 — наружная температура;

- Т2 — внутренняя температура;

- Σb — сумма дополнительных потерь тепла;

- n — коэффициент расположения защитного слоя (в специальных таблицах);

- R — сопротивление передаче тепла (рассчитывается в конкретном случае).

Определение теплопотерь представляет собой сложный подсчет и проводится специалистами на стадии проекта. Можно заказать нахождение потерь на любом этапе эксплуатации строения.

По счетчику и без

Показатель устанавливается местными органами самоуправления и зависит от климатических условий. Расчет ведется с учетом числа владельцев помещения и людей, фактически проживающих на указанной жилплощади.

Для чего определяется пропускная способность?

При расчете водопровода стоит задача определить оптимальный диаметр трубы для обеспечения нормативного потребления воды.

Если сечение слишком мало, это приводит к недостаточному напору в трубах даже при большом давлении, в результате:

- насосное оборудование быстрее изнашивается,

- чаще происходят аварии на линии,

- увеличивается расход энергии.

Для ремонта систем требуются дополнительные траты, что повышает стоимость эксплуатации.

В гидравлике пропускная способность всей системы рассчитывается по самому узкому месту. Часто трубопроводы сравнивают с электропроводкой, только по трубам бежит вода, а по проводам — электрический ток.

Пропускная способность водопроводной трубы

Водопроводные трубы в доме используются чаще всего. А так как на них идёт большая нагрузка, то и расчет пропускной способности водопроводной магистрали становится важным условием надежной эксплуатации.

Проходимость трубы в зависимости от диаметра

Диаметр – не самый важный параметр при расчете проходимости трубы, однако тоже влияет на ее значение. Чем больше внутренний диаметр трубы, тем выше проходимость, а также ниже шанс появления засоров и пробок. Однако помимо диаметра нужно учитывать коэффициент трения воды о стенки трубы (табличное значение для каждого материала), протяженность магистрали и разницу давлений жидкости на входе и выходе. Кроме того, на проходимость будет сильно влиять число колен и фитингов в трубопроводе.

Таблица пропускной способности труб по температуре теплоносителя

Чем выше температура в трубе, тем ниже её пропускная способность, так как вода расширяется и тем самым создаёт дополнительное трение. Для водопровода это не важно, а в отопительных системах является ключевым параметром.

Существует таблица для расчетов по теплоте и теплоносителю.

Таблица 5. Пропускная способность трубы в зависимости от теплоносителя и отдаваемой теплоты

| Диаметр трубы, мм | Пропускная способность | |||

| По теплоте | По теплоносителю | |||

| Вода | Пар | Вода | Пар | |

| Гкал/ч | т/ч | |||

| 15 | 0,011 | 0,005 | 0,182 | 0,009 |

| 25 | 0,039 | 0,018 | 0,650 | 0,033 |

| 38 | 0,11 | 0,05 | 1,82 | 0,091 |

| 50 | 0,24 | 0,11 | 4,00 | 0,20 |

| 75 | 0,72 | 0,33 | 12,0 | 0,60 |

| 100 | 1,51 | 0,69 | 25,0 | 1,25 |

| 125 | 2,70 | 1,24 | 45,0 | 2,25 |

| 150 | 4,36 | 2,00 | 72,8 | 3,64 |

| 200 | 9,23 | 4,24 | 154 | 7,70 |

| 250 | 16,6 | 7,60 | 276 | 13,8 |

| 300 | 26,6 | 12,2 | 444 | 22,2 |

| 350 | 40,3 | 18,5 | 672 | 33,6 |

| 400 | 56,5 | 26,0 | 940 | 47,0 |

| 450 | 68,3 | 36,0 | 1310 | 65,5 |

| 500 | 103 | 47,4 | 1730 | 86,5 |

| 600 | 167 | 76,5 | 2780 | 139 |

| 700 | 250 | 115 | 4160 | 208 |

| 800 | 354 | 162 | 5900 | 295 |

| 900 | 633 | 291 | 10500 | 525 |

| 1000 | 1020 | 470 | 17100 | 855 |

Таблица пропускной способности труб в зависимости от давления теплоносителя

Существует таблица, описывающая пропускную способность труб в зависимости от давления.

Таблица 6. Пропускная способность трубы в зависимости от давления транспортируемой жидкости

| Расход | Пропускная способность | ||||||||

| Ду трубы | 15 мм | 20 мм | 25 мм | 32 мм | 40 мм | 50 мм | 65 мм | 80 мм | 100 мм |

| Па/м — мбар/м | меньше 0,15 м/с | 0,15 м/с | 0,3 м/с | ||||||

| 90,0 — 0,900 | 173 | 403 | 745 | 1627 | 2488 | 4716 | 9612 | 14940 | 30240 |

| 92,5 — 0,925 | 176 | 407 | 756 | 1652 | 2524 | 4788 | 9756 | 15156 | 30672 |

| 95,0 — 0,950 | 176 | 414 | 767 | 1678 | 2560 | 4860 | 9900 | 15372 | 31104 |

| 97,5 — 0,975 | 180 | 421 | 778 | 1699 | 2596 | 4932 | 10044 | 15552 | 31500 |

| 100,0 — 1,000 | 184 | 425 | 788 | 1724 | 2632 | 5004 | 10152 | 15768 | 31932 |

| 120,0 — 1,200 | 202 | 472 | 871 | 1897 | 2898 | 5508 | 11196 | 17352 | 35100 |

| 140,0 — 1,400 | 220 | 511 | 943 | 2059 | 3143 | 5976 | 12132 | 18792 | 38160 |

| 160,0 — 1,600 | 234 | 547 | 1015 | 2210 | 3373 | 6408 | 12996 | 20160 | 40680 |

| 180,0 — 1,800 | 252 | 583 | 1080 | 2354 | 3589 | 6804 | 13824 | 21420 | 43200 |

| 200,0 — 2,000 | 266 | 619 | 1151 | 2486 | 3780 | 7200 | 14580 | 22644 | 45720 |

| 220,0 — 2,200 | 281 | 652 | 1202 | 2617 | 3996 | 7560 | 15336 | 23760 | 47880 |

| 240,0 — 2,400 | 288 | 680 | 1256 | 2740 | 4176 | 7920 | 16056 | 24876 | 50400 |

| 260,0 — 2,600 | 306 | 713 | 1310 | 2855 | 4356 | 8244 | 16740 | 25920 | 52200 |

| 280,0 — 2,800 | 317 | 742 | 1364 | 2970 | 4356 | 8566 | 17338 | 26928 | 54360 |

| 300,0 — 3,000 | 331 | 767 | 1415 | 3076 | 4680 | 8892 | 18000 | 27900 | 56160 |

Таблица пропускной способности трубы в зависимости от диаметра (по Шевелеву)

Таблицы Ф.А и А. Ф. Шевелевых являются одним из самых точных табличных методов расчета пропускной способности водопровода. Кроме того, они содержат все нужные формулы расчета для каждого конкретного материала. Это объемный информативный материал, используемый инженерами-гидравликами чаще всего.

В таблицах учитываются:

- диаметры трубы – внутренний и наружный;

- толщина стенки;

- срок эксплуатации водопровода;

- длина магистрали;

- назначение труб.

Формула гидравлического расчета

Для водопроводных труб применяется следующая формула расчета:

Как узнать сечение провода по его диаметру для многожильного или сегментного кабеля

Если определение диаметра для одножильного проводника не вызывает никаких проблем, то измерение многожильного или сегментного может вызвать определенные сложности.

Измерение сечения многожильного провода

При определении диаметра жилы данного кабеля нельзя измерять этот размер сразу для всех проволочек жилы: значение получится неточным, так как между жилами имеется пространство. Поэтому данный кабель сначала необходимо зачистить от изоляции, затем распушить многожильный проводник и посчитать количество проволок в жиле. Далее любым способом (штангенциркуль, линейка, микрометр) измеряют диаметр одной жилы и определяют площадь поперечного сечения проволочки. После этого полученное значение умножают на количество проволочек в пучке и получают точный размер имеющегося проводника.

Измерение сегментного проводника

Определение размеров сегментного проводника несколько сложнее, чем измерения круглого одножильного или многожильного кабеля. Для того, чтобы правильно оценить площадь поперечного сечения такого проводника необходимо использовать специальные таблицы. Например, для расчёта площади сечения сегмента алюминиевого проводника определяют высоту и ширину сегмента и используют следующую таблицу:

Определение площади поверхности трубы

Важно определять площадь поверхности, так как это позволяет рассчитать, какое количество грунта, краски или укрывного материала потребуется для той или иной трубы с учетом ее формы, материала и веса. Масса труб, изготовленных из ПВХ или пропилена, значительно меньше, чем стальных, хотя площадь их одинакова

Для вычисления площади трубы, потребуется выполнить следующие действия:

- Определить радиус трубы сначала в сантиметрах;

- После перевести полученный результат в метры;

- После следует высчитать длину трубы также в метрах;

- Умножить полученный результат на известный радиус, в результате чего можно узнать внешнюю площадь трубы.

Можно вычислить площадь и прямоугольной трубы с учетом веса, достаточно знать, сколько весит погонный метр, тоннаж можно определить по специальным таблицам, применяемым в строительстве. Данную величину следует умножить на длину трубы в метрах. Такие расчеты позволяют определить количество краски, грунта и теплоизоляционного материала, а также потери тепла при передаче последнего от такого теплового узла, как котельная.

Уменьшение потребления газа

Экономия газа напрямую связана с уменьшением потерь тепла. Ограждающие конструкции, такие как стены, потолок, пол в доме обязательно защищаются от влияния холодного воздуха или грунта. Применяется автоматическая регулировка работы отопительного оборудования для результативного взаимодействия наружного климата и интенсивности работы газового котла.

Утепление стен, кровли, потолков

Уменьшить расход газа можно с помощью утепления стен Наружный теплозащитный слой создает преграду для охлаждения поверхностей, чтобы потребить наименьшее количество топлива.

Статистика показывает, что часть нагретого воздуха уходит через конструкции:

- крыша — 35 – 45%;

- неутепленные оконные проемы — 10 – 30%;

- тонкие стены — 25 – 45%;

- входные двери — 5 – 15%.

Полы защищаются материалом, который имеет допустимую влагопроницаемость по норме, т. к. при намокании теряются теплоизоляционные характеристики. Стены лучше изолировать снаружи, потолок утепляется со стороны чердака.

Близость газопроводной сети к населенному пункту еще не гарантирует отсутствия проблем с подключением к ней. У транспортирующих самое популярное топливо коммуникаций разные задачи, отчего давление в газопроводе тоже разное.

Мы расскажем, как работает газотранспортная сеть и под каким давлением находится поставляемое потребителю горючее в ее линейных сегментах. В представленной нами статье детально изложены принципы организации систем газоснабжения разного уровня. Приведены механизмы отключения газа.

Содержание статьи:

- Снабжение природным газом

- Состав системы газоснабжения

- Как организована система газоснабжения?

- Принципы устройства газопроводной сети

- Типы и категории газопроводов

- Многоступенчатость системы газоснабжения

- Градация газопроводов по ступеням

- Типы городских сетей согласно назначения

- Особенности городской планировки газоснабжения

- Механизмы отключения подачи природного газа

- Выводы и полезное видео по теме

Снабжение природным газом

Работающее на природной смеси газообразных углеводородов бытовое и промышленное оборудование хорошо известно каждому. В жилых домах установлены котлы, газовые плиты и колонки.

В распоряжении многих предприятий имеются котельное оборудование и огороженные «домики» ГРУ. А на улицах располагаются газораспределительные пункты, привлекающие внимание желтым окрасом и ярко-красной надписью «Газ. Огнеопасно».

Каждому известно – газ поступает по трубам. Только как он попадает в эти самые трубы? Путь, пройденный природным газом до каждой квартиры, каждого дома поистине огромен. Ведь от месторождения до конечных потребителей топливо следует по разветвленным герметичным каналам, протянутым на тысячи километров.

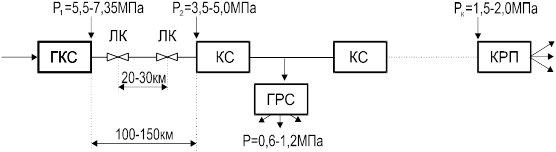

Сразу после добычи на месторождении смесь газов подвергает очистке от примесей и готовится к прокачке. Нагнетаемый компрессорными станциями до высоких значений давления, природный газ направляется по магистральному трубопроводу к станции газораспределения.

Ее установки давление понижают и одоризируют газовую смесь метаном, этан и пентан тиолами, этилмеркаптаном и подобными веществами, чтобы придать ему запах (в чистом виде природный газ запаха не имеет). Пройдя дополнительную очистку, газообразное топливо направляется в газопроводы населенных пунктов.

Газопотребляющие приборы нуждаются в подаче горючего газа под определенным давлением. Комплекс ГРП регулирует (обычно понижает) сетевое давление газа перед подачей во внутридомовые сети с максимальным расходом газа до 30 тыс. кубометров в час

Затем природный газ поступает к пунктам газораспределения внутри городских кварталов. Перед направлением в сеть газопроводов квартала, давление транспортируемого газа снижается до требуемого минимума. Наконец газ следует в внутридомовую сеть газоснабжения – к газовой плите, водонагревательной колонке или напольному котлу.

Каждая газоперерабатывающая установка оснащается специальной горелкой, смешивающей перед сжиганием магистральное топливо с воздухом. В чистом виде (т.е. без доступа кислорода) горючесть природного газа нулевая.

Комплексы ГРС используются на отводах от главных газовых магистралей, они понижают давление и управляют подачей объемов газа в локальные сети потребителей (максимально 500 тыс. кубометров в час)

Состав системы газоснабжения

Газотранспортный комплекс образуют трубопроводы и сооружения, а также технические устройства, выполняющие поставку и распределение потока между потребителями. Интенсивность подачи газа определяется потребностями конечных пользователей – промышленных и коммунальных организаций, частных домовладений.

Газоснабжающая сеть состоит из:

- трубопроводов высокого, среднего и низкого давления;

- газорегуляторных устройств – станций (ГРС), пунктов (ГРП), установок (ГРУ);

- автоматов управления и контролирующей системы;

- диспетчерско-эксплуатационной службы.

Под высоким давлением магистральный газопровод доставляет природный газ к распределяющим станциям, понижающих уровень давления до требуемого при помощи клапанов автоматических регуляторов.

Далее газовые сети направляют топливо к потребителям. ГРС автоматически поддерживают показатели давления в заданном диапазоне.

Как организована система газоснабжения?

Ее иерархия определяется классами элементов газотранспортной сети, связанными с давлением прокачиваемого природного газа.

Закладка газопроводящих коммуникаций в городской черте требует достаточного пространства вокруг труб в качестве зоны безопасности. Тем более, если это газопровод значительного сечения с рабочим давлением свыше 0,6 МПа

Принципы устройства газопроводной сети

В состав газопроводов первого уровня входят газовые коммуникации, в которых давление природного газа высокое или среднее. Для исключение тупиковых участков производится резервирование газовых трубопроводов – дублирование отдельных сегментов или кольцевание. Создание тупиковой сети допускается лишь в малых населенных пунктах.

Находящийся под высоким давлением природный газ проходит несколько последовательных ступеней, где его давление понижается. Процесс снижения давления в пунктах газорегуляции происходит скачками, на выходе из них давление постоянное. В городской черте газовые коммуникации с давлением среднего и высокого уровня формируют гидравлически связанную общую сеть.

Подобными знаками обозначается положение подземных газовых коммуникаций и границ охранной зоны. На этом знаке отображен номер пикета (его нет), указана категория газопроводной магистрали (II-я), диаметр трубопровода (800 мм), периметр охранной зоны (2 м влево и вправо, 1 м вперед), контактный телефон (Т.051)

Применение ГРП позволяет снабжать потребителей газом различного давления, даже если они расположены на одной улице – газопроводы неодинаковых давлений размещаются параллельно.

Газопроводы второго уровня обеспечивают подачу газового топлива под низким давлением для основного числа потребителей. Такие сети выполняются смешанными, с преобладанием тупиковых сегментов. Кольцеванию подвергаются лишь главные трубопроводы.

Состоящий под низким давлением газопровод не должен пересекать крупные техногенные (автострады, ж/д пути) или природные (озера, реки, овраги) преграды. Не допускается монтаж таких коммуникаций в промышленных зонах.

К потребителю газа в частных домовладениях газ поступает по веткам низкого давления. Параметры давления на входе в прибор должны соответствовать указанным в техпаспорте данным

Газовые сети, поставляющие топливо под низким давлением, не могут образовывать гидравлически связанную систему крупного населенного пункта. Они проектируются исключительно в качестве локальных комплексов, питаемых несколькими ГРП.

В свою очередь подключенными к сетям среднего давления, которые в свою очередь по аналогии подсоединяются к магистралям высокого давления. Третий уровень сетевых газопроводов используется на потребляющих объектах – на территориях предприятий, в постройках жилого и общественного назначения.

Потребность в давлении для таких сетей определяется их назначением и рабочими характеристиками газоиспользующих приборов (установок). Резервирование (частичное дублирование) на газовых коммуникациях третьего уровня обычно не производится.

Типы и категории газопроводов

Деление газоснабжающих трубопроводов по типам отражено в СНиП 42-01-2002. Магистральные газопроводы высокого давления соответствуют одному типу, подразделяемому на две категорий.

Проводящие газ коммуникации первой категории размещаются исключительно для потребителей промышленного сектора, что потребляют значительные объемы газообразного топлива под стабильно высоким (0,6-1,2 МПа) давлением.

К примеру, это сталеплавильные комбинаты. Подключение каждого промышленного потребителя к газовой магистрали первой категории требует подготовки специального проекта газоснабжения.

Современные стандарты монтажа газовых сетей допускают их построение трубами ПВХ с «желтой» маркировкой. Однако через любые преграды трубы газовых коммуникаций требуется вести только в стальном защитном футляре

Проводящие природный газ линии второй категории создаются для прочих производственных объектов, нуждающихся в поставке газовой смеси под высоким давлением, но меньшем (0,3-0,6 МПа), чем потребители первой категории. Такие же газопроводы поставляют топливо котельным, отапливающим производственные постройки.

Трубопроводы, снабжающие газом среднего (0,005-0,3 МПа) уровня давления, подводятся к котельным, отапливающим бытовые и административные объекты. Их же применяют для обеспечения общественных построек, нуждающихся в повышенном объеме топлива.

Газопроводные магистрали низкого уровня давления (до 0.005 МПа) тянутся к бытовым потребителям. Все бытовое оборудование рассчитано именно на такие характеристики подачи газа.

Иначе, чем максимально снизив параметры давления, достичь максимальной безопасности на газовых коммуникациях для жилых объектов невозможно. Организация газоснабжения жилых домов магистралями среднего давления и выше категорически запрещена.

Многоступенчатость системы газоснабжения

Потребность создания нескольких ступеней в местной системе снабжения природным газом в т.ч. вызвана наличием потребителей, нуждающихся в поставках газообразного топлива под различным давлением.

Градация газопроводов по ступеням

По количеству ступеней давления различаются следующие газоснабжающие системы:

- Двухступенчатые. Образованы сетями под давлением низким и средним, либо с низким и высоким;

- Трехступенчатые. Состоят из коммуникаций с давлениями высоким, средним и низким;

- Шагоступенчатые. Их формируют газопроводами с давлениями всех уровней.

Чередование магистралей с высоким и средним давлением требуется из-за значительной протяженности сетевых трубопроводов, а также из-за нескольких направлений транспортировки. В местностях со значительной плотностью населения прокладка газопроводов, проводящих газообразное горючее под высоким давлением, не рекомендуется.

Основные газопроводящие коммуникации города размещены под землей. Иначе крупных аварий на газовых сетях из-за ошибок управления автотранспортом избежать было бы невозможно

Еще одна частая причина – в районах старой застройки городские улицы недостаточно широки, чтобы протянуть под ними газоснабжающие линии высокого давления. Ведь чем выше давление перемещающегося по трубопроводу газа, тем более значительная дистанция необходима между коммуникациями и соседними постройками.

Потребность в ступенчатой схеме газоснабжения также вызвана технологическими требованиями к присоединению и монтажу газорегуляторных установок, устанавливаемых на зданиях.

Типы городских сетей согласно назначения

Территории городских районов оборудуются наиболее разветвленной сетью газоснабжающих коммуникаций.

В состав снабжающего природным газом городского комплекса входят следующие типы газопроводов:

- распределительные, проводящие газ под различным (фактически необходимым) давлением. Обеспечивают транспортировку по обслуживаемой территории;

- ответвления абонентские, снабжающие газом от распределительных магистралей конкретных абонентов;

- внутридомовые и внутрицеховые.

Проектируемая для города схема распределительных газовых коммуникаций, направляющих газ под средним и высоким давлением, образует общую сеть. Со спецификой разработки проекта для газификации частного дома ознакомит предложенная нами статья.

Шкафной регуляторный пункт газоснабжения используется на конечных потребляющих сетях мощностью не более 1800 кубометров в час. Он способен уменьшить давление до 2 кПа

Т.е. коммунальным потребителям, котельным и промышленным объектам природный газ поставляется по общей газораспределительной сети. Построение отдельных магистральных сетей для коммунально-бытовых, либо промышленных потребителей невыгодно с позиции экономики.

При выборе планировочных решений для городского газоснабжения учитывается планировка и размеры города, плотность населения и застройки, потребности электростанций и промышленных объектов. В расчет принимаются перспективы будущего развития города, наличие крупных препятствий (искусственных, естественных) для ведения газопроводных коммуникаций.

Особенности городской планировки газоснабжения

В границах города идеальная схема поставок природного газа обязана быть экономически выгодной, эксплуатационно-безопасной и надежной, удобной и несложной в работе с ней.

Таким шаровыми задвижками оборудуются сети газовых коммуникаций для крупных потребителей и для многоступенчатых систем. Данная запорная арматура

устанавливается на газопроводе при его выводе через газорегуляторную станцию, позволяя переключать газоснабжающие контуры системы

Трубопроводная сеть газоснабжения обязана допускать безаварийное отключение отдельные ее сегментов для выполнения ремонта. Обязательное условие – полная однотипность узлов, оборудования и сооружений в составе одной системы.

При изображении на схеме городские газопроводы показаны последовательно. Однако по улицам допускается укладка параллельных газовых коммуникаций, при условии различного давления в них.

Такая планировка экономически эффективна, поскольку позволяет сократить расход труб:

- газовые магистрали низкого давления запитываются несколькими ГРП;

- к центральным ГРП метан поставляется параллельно уложенными газопроводами среднего, либо высокого давления.

Аналогичные схемы прокладки коммуникаций используются для снабжения котельных и предприятий, находящихся внутри жилых районов.

Структура городской застройки требуют построения сети низкого давления в формате двух несвязанных зон. Для резервирования по низкой ступени давления ГРП каждой из двух зон подключаются к трубопроводам большого диаметра, проводящим газ под низким давлением.

В городах небольшой и средней площади используется двухступенчатый комплекс газопроводов, сочетающий коммуникации низкого и высокого давления (не более 0,6 МПа).

При невозможности закладки газовых труб в центре города для прокачки газовой смеси высокого давления, их проектные мощности разделяются между сетями высокого давления (укладываются в периферии) и среднего давления (создаются в центральной части).

В результате образуется трехступенчатая система снабжения природным газом, обустроенная распределительными газопроводами диаметром 50-400 мм.

Перед сооружением отдельной газотранспортной ветки и перед врезкой в существующую газовую трубу производится проектирование запланированного участка системы, выполняется гидравлический расчет, предоставляющий возможность подобрать трубы для газа и арматуру для обустройства сети.

Механизмы отключения подачи природного газа

Выполнение ремонта требует периодического отключения определенных участков городских газовых коммуникаций, состоящих под давлением высокого и среднего уровня, а также определенных сетей под низким давлением.

Поэтому газопроводные системы сетевых, общественных и жилых трубопроводов, а также промышленных объектов или нескольких зданий оборудуются устройствами отключения – задвижками (иное наименование – пробковые краны).

Сборка коммуникационной системы по правилам завершается опрессовкой газопровода, позволяющая выявить проблемные места. Они чаще всего проявляются в местах расположения запорных устройств.

Устанавливаемые наружно в защитном шкафу или без него, эти задвижки используются при потребности полного отключения домовладения от газоснабжающей сети

Монтаж задвижек выполняется:

- на газовых трубах в ГРП (выходящих и входящих);

- на ответвлениях главных газопроводов, идущих в микрорайоны и кварталы;

- перед крупной преградой, пересекаемой трубопроводом (водоемы, автомобильные и ж/д трассы).

На наружных газопроводах задвижки устанавливаются с заглублением в колодцы. Вместе с ними монтируются линзовые компенсаторы, предназначенные для съема показаний напряжения (монтажного, температурного) по трубопроводу, а также для облегчения процедур постановки и снятия запорной арматуры.

Колодцы допустимо закладывать на дистанции более 2 м от ближайшей постройки или ограждения.

Запорная арматура на газовых вводах в здания размещается на стене. Газовые краны, с заменой которых ознакомит следующая статья, размещают с выдерживанием метровой дистанции от ближайших проемов.

Независимо от уровня давления, разветвленности и протяженности проводящего газовую смесь трубопровода число устройств отключения должно быть минимально необходимым, с обоснованием каждого местоположения.

Немаловажный для собственников вопрос — цена подключения к магистральному газу, подробности определения которой приведены здесь. Рекомендуем ознакомиться с полезным материалом.

Выводы и полезное видео по теме

Видео #1. Как происходит снабжение газом многоквартирного дома:

Видео #2. Как устроена и как изготавливается шаровая запорная арматура для газопроводов:

Система газопровода обеспечивает исправное снабжение природным газом лишь при условии ее сбалансированности. Любые работы с газотранспортным оборудованием могут производится исключительно сотрудниками газовых служб. Посторонние вмешательства в работу газовой сети недопустимы и крайне опасны – помните это!

Пишите, пожалуйста, комментарии в расположенном ниже блоке. Делитесь ценными рекомендациями и сведениями, которые будут полезны посетителям сайта. Оставляйте посты, размещайте фото по теме, задавайте вопросы.

Оптимальное давление газа в газопроводе для квартиры и загородного дома

Каждый магистральный газопровод имеет определенное давление. Оно зависит от типа конечного потребителя и характеристик системы. В зависимости от параметров конкретной сети их разрабатывают для подачи газа различным пользователям. Для квартиры и жилых домов существуют специальные нормы. Соблюдение их необходимо для правильной работы всех устройств и обеспечения достойного уровня безопасности. Разработаны специальные приборы, применение которых позволяет стабилизировать давление перед подачей.

Для обеспечения всех пользователей «летучим» топливом требуется разветвленная сеть газопроводов. В соответствии с нормами безопасности, которые изложены в СНиП 42-01-2002, на различных участках сети требуется разное давление. В зависимости от назначения выделяют 4 категории газопроводов:

- 1. Газовая магистраль, которая используется для перегона большого количества топлива до распределительной станции. Рабочее давление составляет от 12 до 6 атмосфер. Обеспечивает целые группы потребителей или конкретные ресурсоемкие участки технологического процесса.

- 2. Линии с параметрами от 6 до 3 атмосфер. Выполняют функции магистральной разводки и снабжения котельного оборудования.

- 3. Сети среднего давления с характеристиками от 3 до 0,05 атмосфер. Осуществляют подачу топлива на предприятия и отопительные станции.

- 4. Трубопровод с низким давлением, не превышающим 0,05 атмосфер. По ним газ достигает жилых домов и квартир бытовых пользователей.

При определенных неисправностях система не способна обеспечить подачу газа с необходимым давлением. Для бытового пользователя это чревато неправильной работой отопительного оборудования и опасностью несчастного случая.

Для правильного функционирования всех систем в квартире или частном доме необходимо давление в 0,05 атмосфер. В соответствии с требованиями ГОСТа допускается незначительное отклонение, не более 0,005 килограмма на квадратный сантиметр. Достигается нормализация давления газа за счет использования специальных станций. Установки получают «голубое» топливо из магистральных сетей, снижают показатели до оптимальных 0,05 атмосфер, а затем подают его конечным потребителям.

Недостаточное давление газа в системе вызывает дискомфорт в многоквартирных домах. Большое количество потребителей вызывает необходимость обеспечения максимально эффективного использования природных ресурсов. В зимний период потребление «летучего» топлива, необходимого для обогрева жилых помещений, повышается.

В частных домах проблемы возникают из-за высокой требовательности отопительного оборудования. Современные котлы рассчитаны на определенные показатели паскалей в трубах. При их недостатке прибор работает с различными перебоями или вовсе выходит из строя. В зимний период подобная ситуация несет за собой тяжелые последствия. В таком случае выбирают обогреватели с комбинированной системой, способной функционировать на твердых источниках тепла.

Недостаточная степень подачи голубого топлива наносит большой вред экономической безопасности государства. За счет снижения коэффициента полезного действия при сгорании, потери эффективности достигают 20 процентов.

Давление газа в трубе выше нормы несет большую опасность, поскольку часто становится причиной крупной аварии и гибели значительного числа людей. Чтобы избежать проблем с перебоями газоснабжения, в современных домах устанавливают специальные системы распределения, которые поддерживают наиболее благоприятные показатели напора в трубах различных климатических зон.

Низкое давление газа в газопроводе не позволит обеспечить верную работу обогревателя или отопительного котла. Чаще всего причины кроются в неисправности магистральной сети или нарушении работы распределительной станции. Трубы, изготовленные из дешевых металлов, подвержены коррозии. На проблемных участках могут наблюдаться утечки, которые приводят к понижению эффективности перегонки. В зимнее время в газопроводе на различных отрезках образуется конденсат, который замерзает под воздействием низкой температуры, тем самым перекрывая путь для топлива.

Немаловажное значение имеет качество оборудования, установленного у конкретного потребителя. Неисправные приборы и негерметичные соединения являются причиной потери больших объемов газа

С особой осторожностью относятся к любому типу ремонтных работ в непосредственной близости от пожароопасных сетей. Недобросовестные соседи, самовольно присоединившиеся к трубе газоснабжения, послужат причиной ухудшения качества подачи топлива

Только они могут установить текущее давление газа в системе, обнаружить и устранить неполадки.

Источник

Среднее или низкое давление газа.Что лучше для дома?

В данной статье хочу рассказать про разницу в газоснабжении частного дома газом среднего и низкого давления.

Все чаще и чаще у нас котеджные застройки газифицируют сетью газопроводов среднего давления (примерно 0,1-0,3 МПа, как правило), а не низкого (150-300 мм в ст). С одной стороны это дополнительное оборудование (регулятор давления), да и давление газа больше, но с другой стороны, учитывая какие мощные нынче себе народ газовые котлы ставит дома — среднее давление — единственный способ реализовать подачу газа в достаточном количестве конечному пользователю.

При газифизировании низким давлением давление на конечном приборе (например на опуске к котлу), по мере отдаления от ГРП (газорегуляторного пункта — своего рода местного центра распределения газа, говоря простым языком) будет уменьшаться. Например: если в зимний период максимально возможное давление (низкое) на выходе из ГРП — 300 мм. в. ст. (но опять же — это максимально допустимое, как правило устанавливается в исключительных случаях, в совсем проблемных местах), то при постепенном отдалении от ГРП у пользователя по мере разбора в отопительный период давление будет все ниже и ниже и допускается по нашим нормам даже меньше 120 мм. в. ст. Пока не начались лютые морозы — давления в газовой трубе хватает, как правило, всем. Но как только ударяют морозы и все хором включают газовые котлы на полную мощность, у владельцев котеджей на окраине, в самых удаленных точках от ГРП (распределительного центра) — давление газа подсаживается, падает. И когда величина давления опускается ниже планки 120 мм. в. ст. у таких счастливых обладателей котлов, особенно мощных, начинаются следующие проблемы: котел либо начинает периодически тухнуть (полбеды, обычно котлы с авторозжигом нынче), либо выбивают ошибку, что нет газа и не включаются до снятия ошибки.

При газоснабжении абонентов средним давлением по трубе к дому подается природный газ сжатый до 0,1-0,3 МПа, опять же чем дальше от ГРП тем давление это ниже, НО! Это давление газа лишь до персонального регулятора давления установленного на вводе. Потом регулятор снижает давление до низкого (примерно 200 мм. в. ст.) и Ваш котел с успехом работает, не страдая от нехватки давления газа. Но тут есть свои недостатки. У нас в Беларуси для населения по техническим условиям в проект забивают 2 вида регуляторов: Один регулятор — это ГДГД 2.0 , который производит «Белгазтехника» (официальное описание его можно посмотреть здесь) а другой регулятор ALSI FE-10 производства фирмы «ВОГАЗ» (его описание можно посмотреть здесь). Цена их порядка 80 долларов США. На установку других регуляторов на территории РБ сейчас, насколько я знаю, ТУ не дают. Вот и приходится выбирать из двух зол меньшее (в смысле регуляторов). Но прелести и недостатках каждого из этих двух регуляторов в следующих статьях. А вот если есть выбор между тем газопровод какого давления подводить к дому выбор на мой взгляд очевиден.

Источник

Как выбрать модель пропанового редуктора?

Обязательными условиями для рассматриваемых устройств промышленного производства должны быть:

- Наличие плотно прилегающей к корпусу металлической крышки.

- Несмываемая маркировка, где указаны параметры давления, на которые рассчитан прибор.

- Универсальный присоединительный ниппель для часто употребляемых диаметров рукава (6,3 мм, 9 мм).

- Плотное прилегание всех уплотняющих деталей (прокладок) к соответствующим поверхностям. Обычно для проверки этого служит мыльный раствор, при нанесении которого на поверхность не должно образовываться воздушных пузырей

- Латунный корпус (сталь склонна к ржавчине).

- Удобный маховичок для перемещения регулировочного винта.

- Запасная прокладка (опционно может прилагаться также переходник на пропановые баллоны евростандарта, шведского или норвежского производства).

- Соответствие отечественным стандартам безопасности – ГОСТ 12.2.052 – 81.

В процессе выбора типоразмера пропанового редуктора учитывается также допустимый уровень внешних температур, при которых его использование не представляет опасности для окружающих. Обычно климатический класс данных устройств – УХЛ2, при котором допускается применение редуктора в диапазоне температур -25…+50°С. Для класса УХЛ (умеренный пояс) соответствующий диапазон составляет -15…+45°С. Коэффициент неравномерности передаваемого давления при этом не должен превышать ±0,15.

Важное значение для возможности применения редуктора является также и внешнее состояние устройства. Корпус пропанового редуктора не должен иметь поверхностных вмятин и царапин, не говоря уже о изменениях формы

То же касается и состояния контрольного манометра. Перед установкой в стационарное состояние манометр следует проверить на исправность путём подачи сжатого воздуха: если стрелка прибора неподвижна, редуктором пользоваться нельзя.

Приобретаемое устройство должно полностью согласовываться с техническими характеристиками агрегата, для работы которого оно предназначается. В частности, расход газа не может превышать эксплуатационные характеристики редуктора. При превышении давления на выходе у редуктора (по сравнению с номинальными показателями) автоматика управления основной техникой, как правило, выходит из строя, а сама техника отключается. Предельные значения используемого давления не должны более чем на 10% превышать допустимые значения для техники данного класса. Устройство должно обладать сертификатом соответствия по России.

Охранные зоны

Если происходит возведение комплексов или зданий, никак не задействованных в деятельности системы АГЗС, непременно учитывается соблюдение охранной зоны, протяженность которой зависит от типа охраняемого сооружения. Ее размеры:

- снаружи – 2 м с каждой стороны, даже в стесненных условиях;

- от подземного – 3 м от разграничивающего газопровода;

- АГНКС и АГЗС ограничиваются замкнутым кругом радиуса не менее десятка метров от установленных границ комплекса объектов капитального строительства.

Нормативные расстояния – это норма удаленности от газопровода до коммуникаций. Водопровод, линии электропередачи, автодороги и рельсы железной дороги должны находиться на определенном расстоянии, которое регламентирует справочная таблица. Учитываются минимальные расстояния по горизонтали в свету (они зависят от давления газопровода) и другие существующие требования – электрохимическая защита, климатические особенности, присутствие ПУЭ и высоковольтных линий и т. д.

Расстояние от зданий и сооружений до газопровода должно строго соответствовать нормам. Дистанционные нормативы регламентированы напором подаваемого газа и типом построенного газопровода. Для надземного с низким давлением требуется только охранная зона, обусловленная существующими правилами эксплуатации. При необходимости в ней должна проводиться реконструкция.

Нюансы

Дополнительное приложение требует соблюдения расстояний от котельных, как пожароопасных конструкций промышленного назначения. Две трубы – только в 4-метровом удалении от жилой постройки. Окна и кровля предполагают не менее 0,2 метра, а до двери – 50 см.

Дистанцирование от складов может регламентироваться предприятием, но оно не должно составлять величину меньшую, чем в СНиП 2.07.01-89 и СП 42.13330.2011. Это же относится и к прокладке у подошвы откоса, которая может регламентироваться строителями и администрацией РЖД (иногда расстояние от газопровода до железнодорожных путей уменьшается, но меньше нормативного не допускается, особенно вблизи насыпи).

Отдельно учитываются резервуары СУГ. Их существует несколько видов. Например, по ориентации в пространстве они делятся на вертикальные и горизонтальные, от месторасположения – подземные и наземные резервуары СУГ, одностенные и двустенные резервуары СУГ – по степени выносливости конструкции. Объем, расположение и тип комплекса регламентируют дистанции. Стандартный ГПК имеет значение максимального давления.

Относительно резервуарных установок принимаются во внимание нормативы СП 62.13330.2011, но в каждом конкретном случае минимум удаленности учитывается в зависимости от характеристик конкретного газгольдера. Подземные углубляются на 0,6 м, а световое расстояние между ними составляет 0,7 м. Пункт учета расхода газа – обязательное условие при использовании подобных установок, смесительные при необходимости монтируются в 10 метрах

Пункт учета расхода газа – обязательное условие при использовании подобных установок, смесительные при необходимости монтируются в 10 метрах

Подземные углубляются на 0,6 м, а световое расстояние между ними составляет 0,7 м. Пункт учета расхода газа – обязательное условие при использовании подобных установок, смесительные при необходимости монтируются в 10 метрах.

Проектирование строений любого плана должно осуществляться вблизи газопровода только с ведома контролирующих и надзорных организаций, которые и высчитывают норму в зависимости от типа сооружений и подаваемого напора ценного химического сырья и топлива.

Магистральные газопроводы. Газопроводы высокого, среднего и низкого давления Глоссарий

Газопровод является важным элементом системы газоснабжения, так как на его сооружение расходуется 70. 80% всех капитальных вложений. При этом от общей протяжённости распределительных газовых сетей 80% приходится на газопроводы низкого давления и 20% – на газопроводы среднего и высокого давлений.

Классификация газопровода по давлению

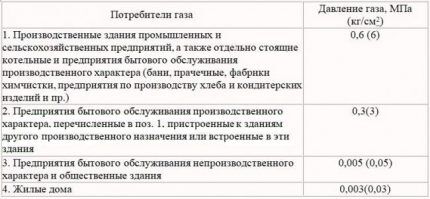

В системах газоснабжения в зависимости от давления транспортируемого газа различают:

- газопроводы высокого давления I категории (рабочее давление газа свыше 1,2 МПа);

- газопроводы высокого давления I категории (рабочее давление газа от 0,6 до 1,2 МПа);

- газопроводы высокого давления II категории (рабочее давление газа от 0,3 до 0,6 МПа);

- газопроводы среднего давления (рабочее давление газа от 0,005 до 0,3 МПа);

- газопроводы низкого давления (рабочее давление газа до 0,005 МПа).

Газопроводы среднего давления через газорегуляторные пункты (ГРП) снабжают газом газопроводы низкого давления, а также промышленные и коммунально-бытовые предприятия. По газопроводам высокого давления газ поступает через ГРП на промышленные предприятия и газопроводы среднего давления. Связь между потребителями и газопроводами различных давлений осуществляется через ГРП, ГРШ и ГРУ.

Расположение газопроводов (классификация)

В зависимости от расположения газопроводы делятся на наружные (уличные, внутриквартальные, дворовые, межцеховые) и внутренние (расположенные внутри зданий и помещений), а также на подземные (подводные) и надземные (надводные). В зависимости от назначения в системе газоснабжения газопроводы подразделяются на распределительные, газопроводы-вводы, вводные, продувочные, сбросные и межпоселковые.

Распределительными являются наружные газопроводы, обеспечивающие подачу газа от магистральных газопроводов до газопроводов-вводов, а также газопроводы высокого и среднего давлений, предназначенные для подачи газа к одному объекту.

Газопроводом-вводом считают участок от места присоединения к распределительному газопроводу до отключающего устройства на вводе.

Вводным газопроводом считают участок от отключающего устройства на вводе в здание до внутреннего газопровода.

Межпоселковыми являются распределительные газопроводы, расположенные вне территории населенных пунктов.

Внутренним газопроводом считают участок от газопровода-ввода (вводного газопровода) до места подключения газового прибора или теплового агрегата.

Материалы для газопроводов

В зависимости от материала труб газопроводы подразделяют на металлические (стальные, медные) и неметаллические (полиэтиленовые).

Различают также трубопроводы с природным, со сжиженным углеводородным газом (СУГ), а также сжиженным природным газом (СПГ) при криогенных температурах.

Принцип построения распределительных систем газопроводов

По принципу построения распределительные системы газопроводов делятся на кольцевые, тупиковые и смешанные. В тупиковых газовых сетях газ поступает потребителю в одном направлении, т.е. потребители имеют одностороннее питание.

В отличие от тупиковых, кольцевые сети состоят из замкнутых контуров, в результате чего газ может поступать к потребителям по двум или нескольким линиям.

Надежность кольцевых сетей выше тупиковых. При проведении ремонтных работ на кольцевых сетях отключается только часть потребителей, присоединенных к данному участку.

Разумеется, если вам надо заказать проведение газа в на участок или выполнить газификацию многоквартирного дома, вместо заучивания терминов выгоднее и эффективнее обратиться к надежным сертифицированным подрядчикам. Мы выполним работы по проведению газа на ваш объект качественно и в оговоренные сроки.

Офис в Минске: г.Минск, пр. Победителей 23, корп. 1, офис 316АОфис в Дзержинском: г.Дзержинск, ул. Фурманова 2, оф.9

Перевод газовой плиты на баллонный газ – как сделать правильно

Перевод обычной газовой плиты на баллонный газ не такое уж сложный процесс, однако кое-какие действия предпринять все же придётся. Все дело в разности давления в магистральной газовой трубе и баллоне с газом. В магистрали давление, как правило, меньше чем в баллоне.

Газ, поступая из трубы или баллона, поступает в горелку посредством жиклера, и отверстия в этом самом жиклере должны быть разными – меньшего диаметра для баллонного газа , и большего – для магистрального.

И поскольку я не сторонник самостоятельного рассверливания жиклеров или их зачеканки , я предлагаю просто купить нужные жиклеры в магазине – стоят они не дорого, дефицита нет. Кроме того, если вы покупали плиту не так давно, то советую посмотреть в коробке, зачастую производитель поставляет газовые плиты с набором жиклеров под природный газ и пропан-бутан.

Как сделал я : выкрутил со своей «нормальной» плиты все жиклеры, и поехал в магазин. Там сообщил модель своей плиты и показал жиклеры. В итоге мне подобрали пять жиклеров – четыре на конфорки, и на духовку.

Если после замены жиклеров газ горит ровно и без красных языков и шипения, а включается газ без хлопка – то жиклеры подобраны верно.

Еще один важный момент – между плитой и баллоном должен быть редуктор, который стабилизирует давление газа.

Подойдет простой редуктор РДСГ-1 , не регулируемый – да это и не к чему. Ну и, разумеется, гибкий шланг 1,5 длиной, для подключения баллона к плите. Все это я купил в одном магазине.

Теперь осталось вкрутить новые жиклеры, учитывая мощность конфорки. Подключаем шланг к плите и редуктору, редуктор вкручиваем в баллон. Все, готово.

Источник

Что делать и куда обратиться, если падает?

Права потребителей защищены Законом РФ, и газоснабжение не является исключением. Постановлениями Правительства РФ от 21.07.2008 №549 и №354 от 6 мая 2011 г. четко регламентируется порядок поставки газа для нужд граждан. Давление газа признается параметром, который обязаны обеспечивать обслуживающие организации (узнать больше об обслуживании газового оборудования можно здесь).

Длительное падение давления ниже установленной допустимой нормы считается предоставлением коммунальной услуги ненадлежащего качества. В этом случае гражданин должен сообщить о случившемся в аварийно-диспетчерскую службу газоснабжающей организации.

Уведомление о нарушении может быть подано в письменной форме или по телефону. При устном обращении диспетчер должен зарегистрировать его и сообщить номер регистрации и время ее проведения заявителю, а также назвать свою фамилию. В свою очередь заявитель должен указать свои ФИО, адрес проживания и суть претензии.

Если давление газа ниже нормы, то потребитель имеет право потребовать пересчет платежа за коммунальную услугу (о том, как рассчитать оплату за газ по нормативам и по счетчику в 2019 году, читайте тут). Ежемесячная плата снижается на 0,1% за каждый час подачи газа, несоответствующего качества (если падение составило менее 25% от допустимой нормы). При снижении давления более, чем на 25%, плата вообще не вносится до исправления нарушения.

Газоснабжение квартир и частных домов полностью подчиняется установленным правилам оказания коммунальных услуг. Давление газа признается основным параметром, определяющим качество услуги. Законодательство РФ жестко регламентирует его величину и допустимые отклонения. Снижение давления сверх норматива дает право потребителям требовать устранения нарушения, пересчета коммунальных платежей и компенсации ущерба.

Источник

Требования к выбору труб

Для транспортировки газа используются трубопроводы из ПНД, стали, меди и полипропилена. Технические условия по их изготовлению оговорены в соответствующих ГОСТ. Наиболее используемые материалы для бытового газопровода – водогазопроводные трубы. Предназначены для внутренних и наружных сетей сжатием до 1,6 МПА, условный проход 8 мм. Возможно применение металлопластиковых изделий из полиэтилена марки PE-RT.

Подземные газопроводы допускается выполнять из полиэтиленовых материалов с каркасом из металлической сетки и синтетических волокон, металлопластиковых изделий.

Материал труб и соединительных частей выбирают с учетом давления газа, температуры наружного воздуха в местах прокладки, наличия грунтовых вод и вибраций.

Как организована система газоснабжения?

Ее иерархия определяется классами элементов газотранспортной сети, связанными с давлением прокачиваемого природного газа.

Принципы устройства газопроводной сети

В состав газопроводов первого уровня входят газовые коммуникации, в которых давление природного газа высокое или среднее. Для исключение тупиковых участков производится резервирование газовых трубопроводов – дублирование отдельных сегментов или кольцевание. Создание тупиковой сети допускается лишь в малых населенных пунктах.

Находящийся под высоким давлением природный газ проходит несколько последовательных ступеней, где его давление понижается. Процесс снижения давления в пунктах газорегуляции происходит скачками, на выходе из них давление постоянное. В городской черте газовые коммуникации с давлением среднего и высокого уровня формируют гидравлически связанную общую сеть.

Применение ГРП позволяет снабжать потребителей газом различного давления, даже если они расположены на одной улице – газопроводы неодинаковых давлений размещаются параллельно.

Газопроводы второго уровня обеспечивают подачу газового топлива под низким давлением для основного числа потребителей. Такие сети выполняются смешанными, с преобладанием тупиковых сегментов. Кольцеванию подвергаются лишь главные трубопроводы.

Состоящий под низким давлением газопровод не должен пересекать крупные техногенные (автострады, ж/д пути) или природные (озера, реки, овраги) преграды. Не допускается монтаж таких коммуникаций в промышленных зонах.

Газовые сети, поставляющие топливо под низким давлением, не могут образовывать гидравлически связанную систему крупного населенного пункта. Они проектируются исключительно в качестве локальных комплексов, питаемых несколькими ГРП.

В свою очередь подключенными к сетям среднего давления, которые в свою очередь по аналогии подсоединяются к магистралям высокого давления. Третий уровень сетевых газопроводов используется на потребляющих объектах – на территориях предприятий, в постройках жилого и общественного назначения.

Потребность в давлении для таких сетей определяется их назначением и рабочими характеристиками газоиспользующих приборов (установок). Резервирование (частичное дублирование) на газовых коммуникациях третьего уровня обычно не производится.

Типы и категории газопроводов

Деление газоснабжающих трубопроводов по типам отражено в СНиП 42-01-2002. Магистральные газопроводы высокого давления соответствуют одному типу, подразделяемому на две категорий.

Проводящие газ коммуникации первой категории размещаются исключительно для потребителей промышленного сектора, что потребляют значительные объемы газообразного топлива под стабильно высоким (0,6-1,2 МПа) давлением.

К примеру, это сталеплавильные комбинаты. Подключение каждого промышленного потребителя к газовой магистрали первой категории требует подготовки специального проекта газоснабжения.

Проводящие природный газ линии второй категории создаются для прочих производственных объектов, нуждающихся в поставке газовой смеси под высоким давлением, но меньшем (0,3-0,6 МПа), чем потребители первой категории. Такие же газопроводы поставляют топливо котельным, отапливающим производственные постройки.

Трубопроводы, снабжающие газом среднего (0,005-0,3 МПа) уровня давления, подводятся к котельным, отапливающим бытовые и административные объекты. Их же применяют для обеспечения общественных построек, нуждающихся в повышенном объеме топлива.

Газопроводные магистрали низкого уровня давления (до 0.005 МПа) тянутся к бытовым потребителям. Все бытовое оборудование рассчитано именно на такие характеристики подачи газа.

Иначе, чем максимально снизив параметры давления, достичь максимальной безопасности на газовых коммуникациях для жилых объектов невозможно. Организация газоснабжения жилых домов магистралями среднего давления и выше категорически запрещена.

На портале можно провести онлайн гидравлический расчет газопроводов в теме «ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ТРУБОПРОВОДОВ (ГАЗОПРОВОДОВ)».

На данной странице изложена методика на основании которой составлен расчет.

Пример гидравлического расчета:

РАСЧЕТ ДИАМЕТРА ГАЗОПРОВОДА И ДОПУСТИМЫХ ПОТЕРЬ ДАВЛЕНИЯ

3.21 Пропускная способность газопроводов может приниматься из условий создания при максимально допустимых потерях давления газа наиболее экономичной и надежной в эксплуатации системы, обеспечивающей устойчивость работы ГРП и газорегуляторных установок (ГРУ), а также работы горелок потребителей в допустимых диапазонах давления газа.

3.22 Расчетные внутренние диаметры газопроводов определяются исходя из условия обеспечения бесперебойного газоснабжения всех потребителей в часы максимального потребления газа.

3.23 Расчет диаметра газопровода следует выполнять, как правило, на компьютере с оптимальным распределением расчетной потери давления между участками сети.

При невозможности или нецелесообразности выполнения расчета на компьютере (отсутствие соответствующей программы, отдельные участки газопроводов и т.п.) гидравлический расчет допускается производить по приведенным ниже формулам или по номограммам (приложение Б), составленным по этим формулам.

3.24 Расчетные потери давления в газопроводах высокого и среднего давления принимаются в пределах категории давления, принятой для газопровода.

3.25 Расчетные суммарные потери давления газа в газопроводах низкого давления (от источника газоснабжения до наиболее удаленного прибора) принимаются не более 180 даПа, в том числе в распределительных газопроводах 200 даПа, в газопроводах-вводах и внутренних газопроводах — 60 даПа.

3.26 Значения расчетной потери давления газа при проектировании газопроводов всех давлений для промышленных, сельскохозяйственных и бытовых предприятий и организаций коммунально-бытового обслуживания принимаются в зависимости от давления газа в месте подключения с учетом технических характеристик принимаемого к установке газового оборудования, устройств автоматики безопасности и автоматики регулирования технологического режима тепловых агрегатов.

3.27 Падение давления на участке газовой сети можно определять:

— для сетей среднего и высокого давлений по формуле:

(3)

где Рн — абсолютное давление в начале газопровода, МПа;

Рк — абсолютное давление в конце газопровода, МПа;

Р0 = 0,101325 МПа;

λ— коэффициент гидравлического трения;

l — расчетная длина газопровода постоянного диаметра, м;

d — внутренний диаметр газопровода, см;

r0 — плотность газа при нормальных условиях, кг/м3;

Q0 — расход газа, м3/ч, при нормальных условиях;

— для сетей низкого давления по формуле:

(4)

где Рн — давление в начале газопровода, Па;

Рк — давление в конце газопровода, Па;

λ, l, d, r0, Q0 — обозначения те же, что и в формуле (3).

Примечание сайта: Выбор диаметров газопровода на стадии гидравлического расчета происходит по сортаменту выбранной трубы или из типового ряда условных диаметров. Данные из сортамента труб можно получить онлайн на сайте в программе «СОРТАМЕНТ ТРУБ КРУГЛОГО СЕЧЕНИЯ (СТАЛЬНЫХ, ПОЛИЭТИЛЕНОВЫХ И Т.Д.). КАЛЬКУЛЯТОР ТРУБ ОНЛАЙН».

3.28 Коэффициент гидравлического трения l определяется в зависимости от режима движения газа по газопроводу, характеризуемого числом Рейнольдса,

(5)

где v — коэффициент кинематической вязкости газа, м2/с, при нормальных условиях;

Q0, d — обозначения те же, что и в формуле (3), и гидравлической гладкости внутренней стенки газопровода, определяемой по условию (6),

(6)

где Re — число Рейнольдса;

(Примечание :в формуле №6 допущена опечатка. Вместо знака равно должен быть знак умножения)

n — эквивалентная абсолютная шероховатость внутренней поверхности стенки трубы, принимаемая равной для новых стальных — 0,01 см, для бывших в эксплуатации стальных — 0,1 см, для полиэтиленовых независимо от времени эксплуатации — 0,0007 см;

d — обозначение то же, что и в формуле (3).

В зависимости от значения Re коэффициент гидравлического трения l определяется:

— для ламинарного режима движения газа Re <= 2000

(7)

— для критического режима движения газа Re = 2000-4000

(8)

— при Re > 4000 — в зависимости от выполнения условия (6);

— для гидравлически гладкой стенки (неравенство (6) справедливо):

— при 4000 < Re < 100 000 по формуле

(9)

— при Re > 100 000

(10)

— для шероховатых стенок (неравенство (6) несправедливо) при Re > 4000

(11)

где n — обозначение то же, что и в формуле (6);

d — обозначение то же, что и в формуле (3).

3.29 Расчетный расход газа на участках распределительных наружных газопроводов низкого давления, имеющих путевые расходы газа, следует определять как сумму транзитного и 0,5 путевого расходов газа на данном участке.

3.30 Падение давления в местных сопротивлениях (колена, тройники, запорная арматура и др.) допускается учитывать путем увеличения фактической длины газопровода на 5—10 %.

3.31 Для наружных надземных и внутренних газопроводов расчетную длину газопроводов определяют по формуле (12)

(12)

где l1 — действительная длина газопровода, м;

— сумма коэффициентов местных сопротивлений участка газопровода;

d — обозначение то же, что и в формуле (3);

l — коэффициент гидравлического трения, определяемый в зависимости от режима течения и гидравлической гладкости стенок газопровода по формулам (7)—(11).

Страницы: 1,2,3

Количество строк: 5,10,20

Скачать таблицу:

Поделится ссылкой на таблицу:

3.32 В тех случаях когда газоснабжение СУГ является временным (с последующим переводом на снабжение природным газом), газопроводы проектируются из условий возможности их использования в будущем на природном газе.

При этом количество газа определяется как эквивалентное (по теплоте сгорания) расчетному расходу СУГ.

3.33 Падение давления в трубопроводах жидкой фазы СУГ определяется по формуле (13)

(13)

где λ— коэффициент гидравлического трения;

V — средняя скорость движения сжиженных газов, м/с.

Примечание сайта: Гидравлический расчет трубопровода жидкой фазы СУГ с определением потерь давления можно выполнить в калькуляторе:

Расчет падения давления в трубопроводах жидкой фазы СУГ

С учетом противокавитационного запаса средние скорости движения жидкой фазы принимаются: во всасывающих трубопроводах — не более 1,2 м/с; в напорных трубопроводах — не более 3 м/с.

Коэффициент гидравлического трения l определяется по формуле (11).

3.34 Расчет диаметра газопровода паровой фазы СУГ выполняется в соответствии с указаниями по расчету газопроводов природного газа соответствующего давления.

3.35 При расчете внутренних газопроводов низкого давления для жилых домов допускается определять потери давления газа на местные сопротивления в размере, %:

— на газопроводах от вводов в здание:

до стояка — 25 линейных потерь

на стояках — 20 » »

— на внутриквартирной разводке:

при длине разводки 1—2 м — 450 линейных потерь

» » » 3—4 — 300 » »

» » » 5—7 — 120 » »

» » » 8—12 — 50 » »

3.36 При расчете газопроводов низкого давления учитывается гидростатический напор Hg, даПа, определяемый по формуле (14)

(14)

где g — ускорение свободного падения, 9,81 м/с2;

h — разность абсолютных отметок начальных и конечных участков газопровода, м;

rа — плотность воздуха, кг/м3, при температуре 0 °С и давлении 0,10132 МПа;

r0 — обозначение то же, что в формуле (3).

3.37 Расчет кольцевых сетей газопроводов следует выполнять с увязкой давлений газа в узловых точках расчетных колец. Неувязка потерь давления в кольце допускается до 10 %.

3.38 При выполнении гидравлического расчета надземных и внутренних газопроводов с учетом степени шума, создаваемого движением газа, следует принимать скорости движения газа не более 7 м/с для газопроводов низкого давления, 15 м/с для газопроводов среднего давления, 25 м/с для газопроводов высокого давления.

3.39 При выполнении гидравлического расчета газопроводов, проведенного по формулам (5)—(14), а также по различным методикам и программам для электронно-вычислительных машин, составленным на основе этих формул, расчетный внутренний диаметр газопровода следует предварительно определять по формуле (15)

(15)

где dp — расчетный диаметр, см;

А, В, m, m1 — коэффициенты, определяемые по таблицам 6 и 7 в зависимости от категории сети (по давлению) и материала газопровода;

Q0 — расчетный расход газа, м3/ч, при нормальных условиях;

DРуд — удельные потери давления (Па/м — для сетей низкого давления, МПа/м — для сетей среднего и высокого давления), определяемые по формуле (16)

(16)

DРдоп — допустимые потери давления (Па — для сетей низкого давления, МПа/м — для сетей среднего и высокого давления);

L — расстояние до самой удаленной точки, м.

Таблица 6

| Категория сети | А |

| Сети низкого давления | 106 / (162 p2) = 626 |

| Сети среднего и высокого давления | P0 /(Pm162π2), P0 = 0,101325 МПа, Pm — усредненное давление газа (абсолютное) в сети, МПа. |

Таблица 7

| Материал | В | m | m1 |

| Сталь | 0,022 | 2 | 5 |

| Полиэтилен | 0,0446 | 1,75 | 4,75 |

3.40 Внутренний диаметр газопровода принимается из стандартного ряда внутренних диаметров трубопроводов: ближайший больший — для стальных газопроводов и ближайший меньший — для полиэтиленовых.

Примечание сайта: Этапы методики 3.39-3.40 можно выполнить на сайте с помощью калькулятора «Расчет диаметра газопровода по СП 42-101-2003».

Методика взята из

СП 42-101-2003 Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб.

Поделиться ссылкой:

ВВЕДЕНИЕ

Перемещение районов добычи газа в восточные регионы страны привело к резкому увеличению протяженности магистральных газопроводов (МГ). В настоящее время в РАО “Газпром” находится в эксплуатации более 140 тыс. км газопроводов, около 88 тыс. км которых имеют диаметр 1020 мм и более. Суммарная мощность эксплуатируемых газоперекачивающих агрегатов (ГПА) превышает 38 млн. кВт. Потребляемое ГПА количество топливного газа составляет 120 млн. м3 в год.