Определение сил, нагружающих подшипники

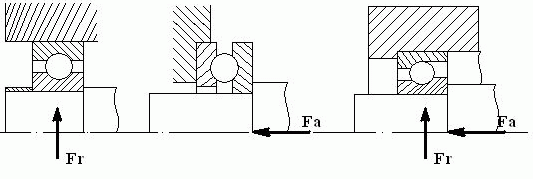

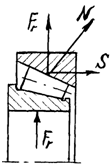

Определение радиальных реакций. Вал на подшипниках, установленных по одному в опоре, условно рассматривают как балку на шарнирно-подвижных опорах или как балку с одной шарнирно-подвижной и одной шарнирно-неподвижной опорой. Радиальную реакцию Fr подшипника считают приложенной к оси вала в точке пересечения с ней нормалей, проведенных через середины контактных площадок. Для радиальных подшипников эта точка расположена на середине ширины подшипника. Для радиально-упорных подшипников расстояние а между этой точкой и торцом подшипника может быть определено графически (рис. 25) или аналитически:

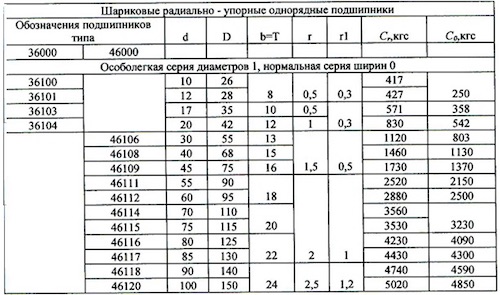

подшипники шариковые радиально-упорные однорядные

а = 0,5[B + 0,5(d + D)tga];

подшипники роликовые конические однорядные

а = 0,5[Т + (d + D)е / 3].

Ширину В кольца, монтажную высоту Т коэффициент е осевого нагружения, угол а контакта, а также диаметры d и D принимают по каталогу.

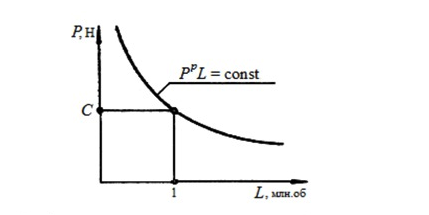

Рис.25.Расположение точки приложения радиальной реакции в радиально-упорных подшипниках

Реакции опор определяют из уравнения равновесия: сумма моментов внешних сил относительно рассматриваемой опоры и момента реакции в другой опоре равна нулю.

В ряде случаев направление вращения может быть переменным или неопределенным, причем изменение направления вращения может привести к изменению не только направления, но и значений реакций опор. При установке на концы валов соединительных муфт направление силы на вал от муфты неизвестно. В таких случаях при расчете реакций рассматривают наиболее опасный вариант. Возможная ошибка при этом приводит к повышению надежности.

Определение осевых реакций. При установке вала на двух радиальных шариковых или радиально-упорных подшипниках нерегулируемых типов осевая сила Fa, нагружающая подшипник, равна внешней осевой силе FA, действующей на вал. Силу FA воспринимает тот подшипник, который ограничивает осевое перемещение вала под действием этой силы.

При определении осевых сил, нагружающих радиально-упорные подшипники регулируемых типов, следует учитывать осевые силы, возникающие под действием радиальной нагрузки Fr вследствие наклона контактных линий. Значения этих сил зависят от типа подшипника, угла контакта, значений радиальных сил, а также от того, как отрегулированы подшипники (см. рис 22, а-в). Если подшипники собраны с большим зазором, то всю нагрузку воспринимает только один или два шарика или ролика (рис. 22, а). Осевая составляющая нагрузки при передаче ее одним телом качения равна Frtga. Условия работы подшипников при таких больших зазорах неблагоприятны, и поэтому такие зазоры недопустимы. Обычно подшипники регулируют так, чтобы осевой зазор при установившемся температурном режиме был бы близок к нулю. В этом случае под действием радиальной нагрузки Fr находятся около половины тел качения (рис. 22, б), а суммарная по всем нагруженным телам качения осевая составляющая из-за наклона контактных линий равна е’ Fr и представляет собой минимальную осевую силу, которая должна действовать на радиально-упорный подшипник при заданной радиальной силе:

Fa min = е′ Fr. (24)

Для шариковых радиально-упорных подшипников с углом контакта а < 18° Famin = e’Fr , где е’ — коэффициент минимальной осевой нагрузки. В подшипниках такого типа действительный угол контакта отличается от начального и зависит от радиальной нагрузки Fr и базовой статической грузоподъемности Соr. Поэтому коэффициент е’ определяют по формулам:

для подшипников с углом контакта а = 12°

е′ = 0,563(Fr / Cor)0,195; (25)

для подшипников с углом контакта а = 15°

е′ = 0,579(Fr / Cor)0,136 (26)

Для шариковых радиально-упорных подшипников с углом контакта а ≥ 18° е′ = е и Famin = eFr . Значения коэффициента еосевого нагружения принимают по табл. 64.

Для конических роликовых.е’ = 0,83е и Famin = 0,83 е Fr. Значения коэффициента е принимают по каталогу.

Под действием силы Faminнаружное кольцо подшипника поджато к крышке корпуса. При отсутствии упора кольца в крышку оно будет отжато в осевом направлении, что приведет к нарушению нормальной работы подшипника. Для обеспечения нормальных условий работы oceвая сила, нагружающая подшипник, должна быть не меньше минимальной: Fa > Famin.

Это условие должно быть выполнено для каждой опоры.

Если Fa≥ Famin, то более половины или все тела качения подшипника находятся под нагрузкой (см. рис. 22, в). Жесткость опоры с ростом осевой нагрузки увеличивается, поэтому в некоторых опорах, например в опорах шпинделей станков, применяют сборку с предварительным натягом. Для нормальной работы радиально-упорных подшипников необходимо, в каждой опоре осевая сила, нагружающий подшипник, была бы не меньше минимальной:

Fa1 ≥ Fa1 minи Fa2 ≥ Fa2 min

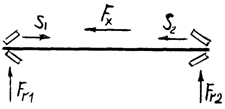

Кроме того, должно быть выполнено условие равновесия вала — равенство нуля суммы всех осевых сил, действующих на вал. Например, для схемы по рис. 26 имеем:

FA + Fa1 – Fa2 = 0

Пример нахождения осевых peaкций опор. В представленной на рис. 26 расчетной схеме обозначены: FAи FR — внешние осевая и радиальная нагрузки, действующие на вал; Fr1 и Fr2 — радиальные peaкции опор; Fa1 и Fa2 — осевые реакции опор.

Решение может быть найдено при совместном удовлетворении трех уравнений:

— из условия Fa≥ Famin в каждой oпоре с учетом (24) следует:

Fa1 ≥ e1′ Fr1, Fa2 ≥ e1′ Fr2

— из условия равновесия вала под действием осевых сил следует:

Рис. 26. Схема нагружения вала и опор с радиально-упорными регулируемыми подшипниками

Для нахождения решения применяют метод попыток, предварительно осевую силу в одной из опор принимая равной минимальной.

1. Пусть, например, Fa1 = e1′ Fr1 .

Тогда из условия равновесия вала имеем

Fa2 = FA + Fa1 = FA + e′Fr1.

Проверяем выполнение условия Fa > Faminдля второй опоры. Если при этом Fa2 ≥ e2‘ Fr2 — то осевые силы найдены правильно. Если Fa2 < е2′ Fr2 (что недопустимо), то нужно предпринять вторую попытку.

2. Следует принять: Fa2 = е2′ Fr2 . Тогда из условия равновесия вала имеем

Fa1 = Fa2 — FA = e2‘ Fr2 — FA.

При этом условие Fa1 ≥ e1′ Fr1 будет обязательно выполнено.

Подбор подшипников

Основной критерий работоспособности и порядок подбора подшипников зависит от значения частоты вращения кольца. Подшипники выбирают по статической грузоподъемности, если они воспринимают внешнюю нагрузку в неподвижном состоянии или при медленном вращении (n≤ 10об/мин). Подшипники, работающие при n > 10об/мин, выбирают по динамической грузоподъемности, рассчитывая их ресурс при требуемой надежности. Подшипники, работающие при частоте вращения n > 10об/мин и резко переменной нагрузке, также следует проверять на статическую грузоподъемность.

Предварительно назначают тип и схему Установки подшипников (см. выше). Подбор подшипников выполняют для обеих опор вала. В некоторых изделиях, например в редукторах, для обеих опор применяют подшипники одного типа и одного размера. Тогда подбор выполняют по наиболее нагруженной опоре. Иногда из соотношения радиальных и осевых сил нельзя заранее с уверенностью сказать, какая опора более нагружена. Тогда расчет ведут параллельно для обеих опор до получения значений эквивалентных нагрузок, по которым и определяют более нагруженную опору.

Расчет подшипников на статическую грузоподъемность

Значения базовой статической грузоподъемности для каждого подшипника заранее подсчитаны по формулам (1)-(4) и указаны в каталоге.

При расчете на статическую грузоподъемность проверяют, не будет ли статическая эквивалентная нагрузка на подшипник превосходить статическую грузоподъемность, указанную в каталоге:

Роr≤ Соrили Poa≤ Coa

При выборе и расчете подшипников следует иметь в виду, что допустимая статическая эквивалентная нагрузка Ро может быть меньше, равна или больше базовой статической грузоподъемности. Значение этой нагрузки зависит от требований к плавности хода, малошумности и к моменту трения, а также и от действительной геометрии поверхностей контакта. Чем выше перечисленные требования, тем меньше значение допустимой статической эквивалентной нагрузки.

Если не требуется высокая плавность хода, то возможно кратковременное повышение Por(Poa) до 2Cor(2Coa). При повышенных требованиях к плавности хода, малошумности и к стабильности момента трения рекомендуют уменьшить допускаемую статическую эквивалентную нагрузку Pоr(Pоа) до Cоr/ S0 (Соa/ S0). Коэффициент запаса S0 = 1,5 для упорных подшипников крановых крюков и подвесов; S0 = 2 для приборных прецизионных поворотных устройств; S0 = 4 для ответственных тяжелонагруженных опор и поворотных кругов.

Пример. Проверить пригодность подшипника 210 для следующих условий работы: вращение медленное (до 1об/мин) эпизодическое при действии нагрузки с составляющими: радиальной Fr = 9000Н и осевой Fo = 1600Н; требования к малошумности и плавности хода — высокие.

Решение. Базовая статическая радиальная грузоподъемность подшипника 210 по каталогу Соr= 19800Н. Для шарикового радиального однорядного подшипника в соответствии с табл. 59 X0 = 0,6 и Y0 = 0,5. Подставив в (5) и (6), получим

Por = X0Fr + Y0Fa = 0,6 · 9000 + 0,5 · 1600 = 6200H;

Por= Fr = 9000H.

Принимаем наибольшее значение Por= 9000H. Для шариковых подшипников с высокими требованиями к малошумности и плавности хода можно принять S0 = 2. Для таких условий работы должно выполняться соотношение Роr≤ Соr / S0. После подстановки получим:

9000 < 19800/2 = 9900.

Следовательно, для данных условий работы подшипник 210 пригоден.

Расчет подшипников на заданный ресурс

Исходные данные:Fr1, Fr2 — радиальная нагрузка (радиальная реакция) каждой опоры двухопорного вала, Н: Fa -внешняя осевая сила, действующая на вал, Н; n- частота вращения кольца (как правило, частота вращения вала), об/мин; d — диаметр посадочной поверхности вала, который берут из компоновочной схемы, мм; L’sa, L’sah — требуемый ресурс при необходимой вероятности безотказной работы подшипника соответственно в млн. об.или в ч; режим нагружения; условия эксплуатации подшипникового узла (возможная перегрузка, рабочая температура и др.).

Условия работы подшипников весьма разнообразны и могут различаться по величине кратковременных перегрузок, рабочей температуре, вращению внутреннего или наружного кольца и др. Влияние этих факторов на работоспособность подшипников учитывают введением в расчет эквивалентной динамической нагрузки (19) — (22) дополнительных коэффициентов.

Подбор подшипников качения выполняют в такой последовательности.

1. Предварительно назначают тип и схему установки подшипников.

2. Для назначенного подшипника из каталога выписывают следующие данные:

— для шариковых радиальных и радиально-упорных с углом контакта а < 18° значения базовых динамической Сr и статической Соr радиальных грузоподъемностей;

— для шариковых радиально-упорных углом контакта а ≥ 18° значение Сr, а из табл. 64 значения коэффициентов X радиальной, Y осевой нагрузок, коэффициента осевого нагружения:

— для конических роликовых значений Сr, Y и е, а также принимают X = 0,4 (табл. 66).

3. Из условия равновесия вала и условия ограничения минимального ypoвня осевых нагрузок на радиально-упорные подшипники определяют осевые силы Fa1, Fa2.

4. Для подшипников шариковых радиальных, а также шариковых радиально-упорных с углом контакта а < 18° по табл. 64 в соответствии с имеющейся информацией находят значения X, Yи е в зависимости от

f0Fa / CorилиFa / (i z Dw2).

5. Сравнивают отношение Fa/(VFr) с коэффициентом е и окончательно принимают значения коэффициентов X и Y: при Fa/(VFr)≤eпринимают X = 1 и Y=0, при Fa/(VFr)>eдля подшипников шариковых радиальных и радиально-упорных окончательно принимают записанные ранее (в п.1 и 4) значения коэффициентов X и Y.

Здесь V — коэффициент вращения кольца: V = 1 при вращении внутреннего кольца подшипника относительно направления радиальной нагрузки и V= 1, 2 при вpaщении наружного кольца.

Для двухрядных конических роликовых подшипников значения X, Y и е – по табл. 66.

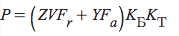

6. Вычисляют эквивалентную динамическую нагрузку:

— радиальную для шариковых радиальных и шариковых или роликовых радиально-упорных

Рr = (VXFr + YFa) KБKT; (27)

— радиальную для роликовых радиальных подшипников:

Pr =Fr V КБКТ; (28)

— осевую для шариковых и роликовых упорных подшипников:

Pа = Fа КБКТ (29)

— осевую для шариковых и роликовых упорно-радиальных подшипников

Pa = (XFr+ YFa) KБKT. (30)

Значение коэффициента КБ безопасности принимают по табл. 69, а температурного коэффициента КТ — в зависимости от рабочей температуры tраб подшипника:

|

tраб, °С |

≤100 |

125 |

150 |

175 |

200 |

225 |

250 |

|

КТ |

1,0 |

1,05 |

1,10 |

1,15 |

1,25 |

1,35 |

1,4 |

69. Рекомендуемые значения коэффициентов безопасности

|

Характер нагрузки |

КБ |

Область применения |

|

Спокойная нагрузка без толчков |

1,0 |

Маломощные кинематические редукторы и приводы. Механизмы ручных кранов, блоков. Тали, кошки, ручные лебедки. Приводы управления |

|

Легкие толчки; кратковременные перегрузки до 125% номинальной нагрузки |

1,0-1,2 |

Прецизионные зубчатые передачи. Металлорежущие станки (кроме строгальных, долбежных и шлифовальных). Гироскопы. Механизмы подъема кранов. Электротали и монорельсовые тележки. Лебедки с механическим приводом. Электродвигатели малой и средней мощности. Легкие вентиляторы и воздуходувки |

|

Умеренные толчки; вибрационная нагрузка; кратковременные перегрузки до 150% номинальной нагрузки |

1,3-1,5 |

Зубчатые передачи. Редукторы всех типов. Механизмы передвижения крановых тележек и поворота кранов. Буксы рельсового подвижного состава. Механизмы поворота кранов |

|

То же, в условиях повышенной надежности |

1,5-1,8 |

Механизмы изменения вылета стрелы кранов. Шпиндели шлифовальных станков. Электрошпиндели. |

|

Нагрузки со значительными толчками и вибрациями; кратковременные перегрузки до 200% номинальной нагрузки |

1,8-2,5 |

Зубчатые передачи. Дробилки и копры. Кривошипно-шатунные механизмы. Валки и адъюстаж прокатных станов. Мощные вентиляторы и эксгаустеры |

|

Нагрузка с сильными ударами; кратковременные перегрузки до 300% номинальной нагрузки |

2,5-3,0 |

Тяжелые ковочные машины. Лесопильные рамы. Рабочие роликовые конвейеры крупносортных станов, блюмингов и слябингов. Холодильное оборудование |

Для работы при повышенных температурах применяют подшипники со специальной стабилизирующей термообработкой изготовленные из теплостойких сталей. Для подшипников, работающих при переменных режимах нагружения, задаваемых циклограммой нагрузок и соответствующими этим нагрузкам частотами вращения (рис. 27), вычисляют эквивалентную динамическую нагрузку при переменном режиме нагружения

где Рi и Li — постоянная эквивалентная нагрузка (радиальная или осевая) на i-м режиме и продолжительность ее действия в млн. об. Если Li задана в ч-Lhi, то ее пересчитывают на млн. об.с учетом частоты вращения ni, об/мин:

Если нагрузка на подшипник изменяется по линейному закону от Рminдо Рmax, то эквивалентная динамическая нагрузка

Рис. 27.Аппроксимация нагрузок и частот вращения

Известно, что режимы работы машин с переменной нагрузкой сведены к шести типовым режимам нагружения (см. ГОСТ 21354-87. Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность): 0 — постоянному; I -тяжелому; II — среднему равновероятному; III- среднему нормальному; IV — легкому; V — особо легкому.

Для подшипников опор валов зубчатых передач, работающих при типовых режимах нагружения, расчеты удобно вести с помощью коэффициента эквивалентности КE:

|

Режимработы |

0 |

I |

II |

III |

IV |

V |

|

KE |

1,0 |

0,8 |

0,63 |

0,56 |

0,5 |

0,4 |

При этом по известным максимальным, длительно действующим силам Fr1max, Fr2 max, FAmax(соответствующим максимальному из длительно действующих вращающему моменту) находят эквивалентные нагрузки [3]:

по которым в соответствии с пп. 2-6 ведут расчет подшипников, как при постоянной нагрузке.

7. Определяют скорректированный по уровню надежности и условиям применения расчетный ресурс подшипника, ч:

где С — базовая динамическая грузоподъемность подшипника (радиальная Сr или осевая Са), Н; Р — эквивалентная динамическая нагрузка (радиальная Рr или осевая, а при переменном режиме нагружения или РЕа), Н; k — показатель степени: k для шариковых и k = 10/3 для роликовых подшипников; n — частота вращения кольца, об/мин; а1 — коэффициент, корректирующий ресурс в зависимости от необходимой надежности (табл. 68); а23 — коэффициент, характеризующий совместное влияние на ресурс особых свойств подшипника и условий его эксплуатации (табл. 70).

Базовый расчетный ресурс подтверждают результатами испытаний подшипника на специальных машинах и в определенных условиях, характеризуемых наличием гидродинамической пленки масла между контактирующими поверхностями колец и отсутствием повышенных перекосов колец подшипника. В реальных условиях эксплуатации возможны отклонения от этих условий, что приближенно и oценивают коэффициентом а23.

При выборе коэффициента а23 различают следующие условия применения подшипника:

1 — обычные (материал обычной плавкой, наличие перекосов колец, отсутствие надежной гидродинамической пленки масла, наличие в нем инородных частиц);

2 — характеризующиеся наличием упругой гидродинамической пленки масла в контакте колец и тел качения (параметр Δ ≥ 2,5); отсутствие повышенных перекосов в узле; сталь обычного изготовления;

3 — то же, что в п.2, но кольца и тела качения изготовлены изстали электрошлакового или вакуумно-дугового переплава.

70. Рекомендуемые значения коэффициента

|

Подшипники |

Значения коэффициента а23 для условий применения |

||

|

1 |

2 |

3 |

|

|

Шариковые (кроме сферических) |

0,7 … 0,8 |

1,0 |

1,2 … 1,4 |

|

Роликовые с цилиндрическими роликами, шариковые сферические двухрядные |

0,5 … 0,6 |

0,8 |

1,0… 1,2 |

|

Роликовые конические |

0,6 … 0,7 |

0,9 |

1,1 … 1,3 |

|

Роликовые сферические двухрядные |

0,3 … 0,4 |

0,6 |

0,8 … 1,0 |

71. Рекомендуемые значения расчетных ресурсов для машин и оборудования

|

Машины, оборудование и условия их эксплуатации |

Ресурс, ч |

|

Приборы и аппараты, используемые периодически (демонстрационная аппаратура, бытовая техника, приборы) |

300 … 3000 |

|

Механизмы, используемые в течение коротких периодов времени (сельскохозяйственные машины, подъемные краны в сборочных цехах, легкие конвейеры, строительные машины и механизмы, электрический ручной инструмент) |

3000 …8000 |

|

Ответственные механизмы, работающие с перерывами (вспомогательные механизмы на силовых станциях, конвейеры для поточного производства, лифты, нечасто используемые металлообрабатывающие станки) |

8000 … 12000 |

|

Машины для односменной работы с неполной нагрузкой (стационарные электродвигатели, редукторы общепромышленного назначения) |

10000 … 25000 |

|

Машины, работающие с полной нагрузкой в одну смену (машины общего машиностроения, подъемные краны, вентиляторы, распределительные валы, конвейеры, полиграфическое оборудование) |

-25000 |

|

Машины для круглосуточного использования (компрессоры, шахтные подъемники, стационарные электромашины, судовые приводы, текстильное оборудование) |

≥40000 |

|

Непрерывно работающие машины с высокой нагрузкой (оборудование бумагоделательных фабрик, энергетические установки, шахтные насосы, оборудование торговых морских судов, карусельные печи) |

-100000 |

Здесь Δ — параметр режима смазки — характеризует гидродинамический режим смазки подшипника (относительную толщину смазочной пленки). Расчет Δ приведи, например, в [1, 2].

Формулы расчета ресурса справедливы при частотах вращения свыше 10об/мин до предельных по каталогу, а также если Pr (или Pa), а при переменных нагрузках Рrmax(или Pamax) не превышают 0,5Сr (или 0,5Ca).

8. Оценивают пригодность намеченного размера подшипника. Подшипник пригоден, если расчетный ресурс больше или равен требуемому:

Lsah≥ Lsah′.

В некоторых случаях в одной опоре устанавливают два одинаковых радиальных или радиально-упорных однорядных подшипника, образующих один подшипниковый узел. При этом пару подшипников рассматривают как один двухрядный подшипник. При определении ресурса по формуле п. 7 вместо Сr подставляют базовую динамическую радиальную грузоподъемность Сrсум комплекта из двух подшипников: для шарикоподшипников Сrсум = 1,625 Сr, для роликоподшипников Сrсум = 1,714Сr. Базовая статическая радиальная грузоподъемность такого комплекта равна удвоенной номинальной грузоподъемности одного однорядного подшипника C0rcум = 2С0r.

При определении эквивалентной нагрузки Рr значения коэффициентов X и Y принимают как для двухрядных подшипников: для шарикоподшипников по табл. 64; для роликоподшипников — по табл. 66.

Рекомендуемые значения ресурсов подшипников различных машин приведены в табл. 71.

Пример 1. Подобрать подшипники качения для опор выходного вала цилиндрического зубчатого редуктора (рис. 28). Частота вращения вала n = 120об/мин. Требуемый ресурс при вероятности безотказной работы 90%: L10ah′ = 25000ч. Диаметр посадочных поверхностей вала d = 60мм. Максимальные, длительно действующие силы: Fr1max=6400Н, Fr2mах = 6400Н, FAmax= 2900H. Режим нагружения — II(средний равновероятный). Возможны кратковременные перегрузки до 150% номинальной нагрузки. Условия применения подшипников — обычные. Ожидаемая температура работы tpаб = 50°С.

Решение. 1. Для переменного типового режима нагруженияII коэффициент эквивалентности КE = 0,63 (см. п.6).

Вычисляем эквивалентные нагрузки, приводя переменный режим нагружения к эквивалентному постоянному:

Fr1 = KEFr1 max = 0,63 · 6400 = 4032Н;

Рис. 28. Расчетная схема к примеру 1

Fr2 = KEFr2max = 0,63 · 6400 = 4032Н;

FA = KEFAmax = 0,63 · 2900 = 1827Н.

2. Предварительно назначаем шариковые радиальные подшипники легкой ceрии 212. Схема установки подшипников: 2а (см. рис. 24) — обе опоры фиксирующие; каждая фиксирует вал в одном направлении.

3. Для принятых подшипников по каталогу находим: Сr — 52000Н, Соr = 31000H, d = 60мм, D = 110мм, Dw= 15,88мм.

4. Для радиальных шарикоподшипников из условия равновесия вала следует Fa1 = FA= 1827Н, Fa2 = 0. Дальнейший расчет выполняем для более нагруженного подшипника опоры 1.

5. По табл. 58 для отношений Dwcosа / Dpw = 15,88cos0° / 85 = 0,19 находим значение f0 = 14,2; здесь Dpw= 0,5(d + D) = 0,5(60 + 110) = 85мм. Далее по табл. 64 определяем значение коэффициента е для отношения f0Fa1 / Соr = 14,2 × 1827 / 31000 = 0,837 : е = 0,27.

6. Отношение Fa / Fr = 1827 / 4032 = 0,45, что больше е = 0,27. По табл. 64 для отношения f0Fa1 / Cor = 0,837 принимаем Х = 0,56, Y= 1,64.

7. Эквивалентная динамическая радиальная нагрузка по формуле (27) при V = 1 (вращение внутреннего кольца); КБ = 1,4 (см. табл. 69); КТ = 1 (tраб < 100°С)

Рr = (1 · 0,56 · 4032 + 1,64 · 1827) 1,4 · 1 = 7356Н.

8. Расчетный скорректированный ресурс подшипника по формуле (31) при а1= 1 (вероятность безотказной работы 90%, табл. 68), а23 = 0,7 (обычные условия применения, табл. 70), k = 3 (шариковый подшипник)

9. Так как расчетный ресурс больше требуемого: L10ah > L10ah′ (34344 > 25000), то предварительно назначенный подшипник 212 пригоден. При требуемом ресурсе надежность выше 90%.

Пример 2. Подобрать подшипники для опор вала редуктора привода цепного конвейера (рис. 29). Частота вращения вала n = 200об/мин. Требуемый ресурс при вероятности безотказной работы 90%:

L10ah′ = 20000ч. Диаметр посадочных поверхностей вала d = 45мм. Максимальные, длительно действующие силы: Fr1max= 9820Н, Fr2max = 8040Н, FAmax= 3210Н. Режим нагружения — III (средний нормальный). Возможны кратковременные перегрузки до 150% номинальной нагрузки. Условия применения подшипников обычные. Ожидаемая температура работы tраб = 45°С.

Решение. 1. Для переменного типового режима нагруженияIII коэффициент эквивалентности КE= 0,56 (см. п.6).

Вычисляем эквивалентные нагрузки, приводя переменный режим нагружения к эквивалентному постоянному:

2. Предварительно назначаем конические роликовые подшипники легкой серии — 7209А. Схема установки подшипников: 2а (см. рис. 24) — обе опоры фиксирующие: каждая фиксирует вал в одном направлении.

3. Для принятых подшипников из каталога находим: Сr = 62700Н, е = 0,4, Y = 1,5.

4. Минимально необходимые для нормальной работы радиально-упорных подшипников осевые силы:

Рис.29. Расчетная схема к примеру 2

Находим осевые силы, нагружающие подшипники.

Примем Fa1 – Fa1 min = 1826Н; тогда из условия равновесия вала следует: Fa2 = Fa1 +FA= 1826 + 1798 = 3624Н, что больше — Fa2min= 1495Н, следовательно, осевые реакции опор найдены правильно.

5. Отношение Fa1 / Fr1 = 1826 / 5499 = 0,33, что меньше е = 0,4. Тогда для опоры 1: Х = 1, У = 0.

Отношение Fa2 / Fr2 = 3624 / 4502 = 0,805, что больше е = 0,4. Тогда для опоры 2: X = 0,4, У = 1,5.

6. Эквивалентная динамическая радиальная нагрузка для подшипников при V = 1; КБ = 1,4 (см. табл. 69) и КТ = 1 (tраб < 100°С) в опорах 1 и 2.

7. Для подшипника более нагруженной опоры 2 вычисляем по формуле (31) расчетный скорректированный ресурс при а1 = 1 (вероятность безотказной работы 90%, табл. 68), a23 = 0,6 (обычные условия применения, табл. 70) и k = 10/3 (роликовый подшипник)

8. Так как расчетный ресурс больше требуемого: L10ah > L10ah′ (21622 > 20000), то предварительно назначенный подшипник 7209А пригоден. При требуемом ресурсе надежность несколько выше 90%.

Пример 3. Подобрать подшипники для опор вала червяка (рис. 30). Частота вращения вала 920об/мин. Требуемый ресурс при вероятности безотказной работы 90%:

L10ah′ = 2000ч. Диаметр посадочных поверхностей вала d = 30мм. Максимальные, длительно действующие силы: Fr1 max = 1000Н, Fr2 max = 1200Н, FAmax = 2200Н.

Рис. 30. Расчетная схема к примеру 3

Режим нагружения — 0 (постоянный). Возможны кратковременные перегрузки до 150% номинальной нагрузки. Условия применения подшипников — обычные. Ожидаемая температура работы tраб = 65°С.

Решение. 1. Для типового режима нагружения 0 коэффициент эквивалентности KE= 1,0.

Вычисляем эквивалентные нагрузки:

2. Предварительно назначаем шариковые радиально-упорные подшипники легкой серии — 36206, угол контакта α = 12°. Схема установки подшипников: 2а (см. рис. 24) – обе опоры фиксирующие; каждая фиксирует вал в одном направлении.

3. Для принятых подшипников из каталога находим: Сr = 22000Н, Сor = 12000Н, d= 30мм, D = 62мм, Dw = 9,53мм.

4. Минимально необходимые для нормальной работы радиально-упорных подшипников осевые силы в соответствии с формулами (24), (25):

для опоры 1

Находим осевые силы, нагружающие подшипники.

Примем Fa1 = Fa1 min = 347Н, тогда условия равновесия вала следует: Fa2 = Fa1 + FA = 347 + 2200 = 2547Н, что больше Fa2min= 431Н, следовательно, осевые реакции опор найдены правильно.

5. Дальнейший расчет выполняем более нагруженной опоры 2. По табл. для отношения Dwcosα / Dpw = 9,53 × cos12°/46 = 0,2 находим значение f0 = 14 , здесь Dpw= 0,5(d + D) = 0,5(30 + 62) = 46. Далее по табл. 64 определяем значение коэффициента е для отношений f0iFa2 / Сor = 14 · 1 · 2547 / 12000 = 2,97 : е = 0,49 (определено линейным интерполировав для промежуточных значений «относительной осевой нагрузки» и угла контакта). Отношение Fa2 / Fr2 = 2547 / 1200 = 2,12, что больше е = 0,49. Тогда для опоры (табл. 64): Х= 0,45; Y= 1,11 (определеным линейным интерполированием для значений «относительной осевой нагрузки» 2,! и угла контакта 12°).

6. Эквивалентная динамическая радиальная нагрузка по формуле (27) при V = 1, КБ =1,3 (см. табл. 69) и КТ = 1 (tраб < 100°С)

7. Расчетный скорректированный ресурс, при а1 = 1 (вероятность безотказной работы 90%, табл. 68), а23 = 0,7 (обычные условия применения, табл. 70) и k = 3 (шариковый подшипник)

8. Так как расчетный ресурс больше требуемого: L10ah > L10ah′ (2317 > 2000), то предварительно назначенный подшипник 36206 пригоден. При требуемом ресурсе надежность несколько выше 90%.

Пример 4. Вычислить скорректированный расчетный ресурс роликовых конических подшипников 1027308А фиксирующей опоры вала червяка (рис. 31). Частота вращения вала n = 970об/мин. Вероятность безотказной работы 95%. Максимальные, длительно действующие силы: Frmax = 3500Н, FAmax = 5400Н. Режим нагружения — I(тяжелый). Возможны кратковременные перегрузки до 150% номинальной нагрузки. Условия применения подшипников — обычные. Ожидаемая температура работы tраб = 85°С.

Решение. 1. Для переменного типового режима нагруженияI коэффициент эквивалентности KE = 0,8 (см. п.6).

Вычисляем эквивалентные нагрузки, приводя переменный режим нагружения к эквивалентному постоянному:

2. Для роликоподшипника конического с большим углом конусности — условное обозначение 1027308A- по каталогу Сr= 69300Н, е = 0,83.

3. Подшипниковый узел фиксирующей опоры червяка образуют два одинаковых роликовых радиально-упорных конических подшипника, которые рассматривают как один двухрядный подшипник, нагруженный силами Fr и Fa = FA. Для комплекта из двух роликоподшипников имеем Сrсум = 1,714Сr= 1,714 · 69300 = 118780Н.

4. Отношение Fa/ Fr = 4320/2800 = 1,543, что больше е = 0,83. Определим значение угла контакта α (табл. 66):

α = arctg(e / 1,5) = arctg(0,83 / 1,5) = 28,96°.

Тогда для двухрядного роликового радиально-упорного подшипника:

Х= 0,67;

Y=0,67ctgα = 0,67ctg28,96º = 1,21.

5. Эквивалентная динамическая радиальная нагрузка по формуле (27) при V = 1; КБ = 1,4; КТ = 1

6. Расчетный скорректированный ресурс а1 = 0,62 (вероятность безотказной работы 95%, табл. 68), а23 = 0,6 (табл. 70) и k = 10/3 (роликовый подшипник)

Рис. 31. Расчетная схема к примеру 4

Расчет допустимой осевой нагрузки для роликовых радиальных подшипников

Роликоподшипники с короткими цилиндрическими роликами, как правило, применяют только для восприятия радиальных сил. Способность роликовых радиальных подшипников выдерживать осевые нагрузки зависит от конструкции подшипника и качества их исполнения.

Подшипники типов 12000, 42000, 62000 и 92000 помимо радиальной могут также воспринимать бортиками колец и торцами роликов относительно небольшие осевые нагрузки, которые в определенных допустимых пределах не вызывают снижения расчетного ресурса, при вычислении которого учитывают лишь радиальные силы. Это обусловлено тем, что радиальные силы воспринимают образующие роликов, контактирующие с дорожками качения колец, тогда как осевые силы действуют на борта колец и торцовые поверхности роликов.

При этом важную роль имеют характер нагрузки, частота вращения и смазывание подшипника.

Допустимую осевую нагрузку [Fa] можно определить по формулам:

— для подшипников серий диаметров 1, 2, 3 и 4

— для подшипников серий диаметров 5 и 6

где kA и kB — коэффициенты, значения которых приведены в табл. 72 и 73; Сor — статическая грузоподъемность, Н; n — наибольшая частота вращения, об/мин; D и d -соответственно наружный диаметр и диаметр отверстия подшипника.

При малых частотах вращения допустимы случайные кратковременные нагрузки большей величины, но не выше 40% статической грузоподъемности подшипника.

72. Значения коэффициента kA

|

Условия работы подшипника, смазочный материал (примеры применения) |

kА |

|

Постоянная осевая сила при высокой частоте вращения и высокой температуре, высокотемпературные масла (не рекомендуется применять роликоподшипники с цилиндрическими роликами) |

0 |

|

Переменная осевая сила и умеренная температура, пластичный смазочный материал — тяговые электродвигатели Непродолжительная осевая сила и низкая температура, жидкий смазочный материал — коробки передач автомобилей: |

0,02 |

|

главная передача |

0,1 |

|

вал шестерни заднего хода |

0,2 |

|

Случайная осевая сила и низкая температура, пластичный смазочный материал — блоки, электротали, кран-балки |

0,2 |

73. Значения коэффициента kB

|

Серия подшипника по диаметру (третья цифра справа в условном обозначении) |

kB |

|

1, 2, 5 |

8,5 · 10-5 |

|

3. 6 |

7 · 10-5 |

|

4 |

6 · 10-5 |

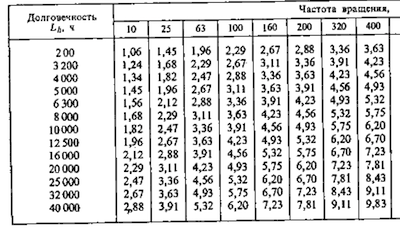

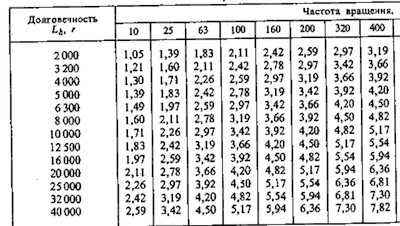

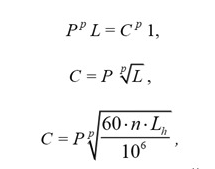

Расчет

подшипников на долговечность производится

исходя из динамической грузоподъемности.

Динамической

грузоподъемностью радиальных и

радиально-упорных подшипников называется

постоянная радиальная нагрузка, которую

подшипник с неподвижным наружным кольцом

может выдержать в течении расчетного

срока службы, исчисляемого в 1млн.

оборотов внутреннего кольца.

Динамической

грузоподъемностью упорных и

упорно-радиальных подшипников называется

постоянная центральная осевая нагрузка,

которую подшипник может выдержать в

течение расчетного срока службы,

исчисляемого в 1 млн. оборотов одного

из колец подшипников.

Под

расчетным сроком службы понимают срок

службы партии подшипников, в которых

не менее 90%

одинаковых подшипников, при одной и той

же нагрузке в частоте вращения должны

отработать без появления на рабочих

поверхностях раковин и отслаивания.

Зависимость

между номинальной долговечностью

(расчетным сроком службы), динамической

грузоподъемностью и действующей на

подшипник нагрузкой определяется

формулой:

где

С –

динамическая грузоподъемность по

каталогу, Н;

Р

– эквивалентная

нагрузка, Н;

р

– показатель

степени (для шарикоподшипников р=3,

для роликоподшипников

р=10/3).

Номинальная

долговечность в часах:

Эквивалентная

нагрузка для радиальных шарикоподшипников

в радиально-упорных шарико- и

роликоподшипников:

для

роликоподшипников:

для

упорных подшипников:

где

V–

коэффициент вращения;

при

вращении внутреннего кольца V=1,

при вращении наружного V=1,2;

Fr

– радиальная

нагрузка;

Fa

–

осевая;

Кб

– коэффициент безопасности, учитывающий

характер нагрузки на подшипник (табл.

4);

Кt

– температурный

коэффициент, учитывающий рабочую

температуру нагрева подшипника, если

она

превышает 100°С (табл. 5);

X,

У – коэффициенты

радиальной и осевой нагрузок (табл. 6).

Коэффициенты безопасности

Таблица

4

|

Характер |

Кб |

|

Спокойная; |

1 |

|

Легкие |

1,3…1,2 |

|

Умеренные |

1,3…1,8 |

|

Со |

1,8…2,5 |

|

С |

2,5…3,0 |

Температурный коэффициент

Таблица

5

|

Рабочая |

Кt |

Рабочая |

Кt |

|

125 |

1,05 |

200 |

1,25 |

|

150 |

1,1 |

225 |

1,35 |

|

175 |

1,15 |

250 |

1,4 |

Значение коэффициентов радиальной X и осевой y нагрузок для однорядных подшипников

Таблица

6

|

Тип |

Угол |

|

|

|

е |

||

|

X |

Y |

X |

Y |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Шариковые |

0 |

0,014 |

1 |

0 |

0,56 |

2,30 |

0,19 |

|

0,028 |

1,99 |

0,22 |

|||||

|

0,056 |

1,71 |

0,26 |

|||||

|

0,084 |

1,55 |

0,28 |

|||||

|

0,11 |

1,45 |

||||||

|

0,17 |

1,31 |

0,34 |

|||||

|

0,28 |

1,15 |

0,38 |

|||||

|

0,42 |

1,04 |

0,42 |

|||||

|

0,56 |

1,00 |

0,44 |

|||||

|

Роликовые |

– |

– |

1 |

0 |

0,4 |

0,4tgα |

1.5tgα |

|

Шариковые |

45 |

– |

– |

– |

0,66 |

1,00 |

1,25 |

|

60 |

0,92 |

1,00 |

2,17 |

||||

|

75 |

1,66 |

1,00 |

4,67 |

||||

|

Роликовые |

– |

– |

– |

– |

– |

1,00 |

1.5tgα |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Шариковые |

12 |

0,014 |

1 |

0 |

0,45 |

1,81 |

0,30 |

|

0,029 |

1,63 |

0,34 |

|||||

|

0,057 |

1,46 |

0,37 |

|||||

|

0,086 |

1,34 |

0,41 |

|||||

|

0,11 |

1,22 |

0,45 |

|||||

|

0,17 |

1,13 |

0,48 |

|||||

|

0,29 |

1,04 |

0,52 |

|||||

|

0,43 |

1,01 |

0,54 |

|||||

|

0,57 |

1,00 |

0,54 |

|||||

|

Шариковые |

18-20 |

– |

1 |

0 |

0,43 |

1,00 |

0,57 |

|

24-26 |

0,41 |

0,87 |

0,68 |

||||

|

30 |

0,39 |

0,76 |

0,80 |

||||

|

35-36 |

0,37 |

0,66 |

0,95 |

||||

|

40 |

0,35 |

0,57 |

1,14 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Современные механизмы требуют компактных и надежных соединений вращающихся деталей (валов) с неподвижными частями. Валы могут передавать значительные усилия или скорости вращения с помощью специальных технологических изделий – подшипников.

Для оценки надежности подшипников используют принятый во всем мире способ – расчет на номинальную долговечность, динамическую и статическую грузоподъемность. Статья содержит сведения о силах, действующих в сопрягаемых узлах, методах расчета и понятия надежности работы подшипника.

Силы, действующие на подшипник

Для того, чтобы правильно понимать суть темы, необходимо определиться с некоторыми терминами: так, радиальное направление – это вектор силы направленный перпендикулярно оси подшипника; осевое – это направление, которое направлено вдоль оси кольца или подшипника.

Сила, действующая вдоль оси, называется осевой, по направлению радиального вектора – радиальной. Если на узел действует обе силы, то такое действие называется смешанным. Направление сил, действующих на подшипник можно увидеть на рисунке 1.

Одним из основных показателей долговечности в работе является сопротивление усталостному выкрашиванию и пластической деформации. В первом случае дефект вызывает статическая нагрузка, во втором динамическая. Работоспособным подшипник остается если под действием нагрузки у него не происходит деформация тел качения, например, ролика или шарика, не более чем на одну десятитысячную долю миллиметра (0,0001 мм).

Методы расчета

Расчет на долговечность выполняются для подшипников, у которых скорость вращения более 1 об/мин (ω ≥ 0,105 рад/с). Статические (не вращающиеся) или вращающиеся медленнее чем 1 об/мин (ω < 0,105 рад/с) рассчитывается по способу статической грузоподъемности.

Все основные стадии расчёта регламентируются межгосударственным стандартом на подшипники качения по расчёту динамической грузоподъемности подшипника и его расчётного ресурса (долговечности ) ГОСТ 18855-2013. Этот стандарт устанавливает также методы вычисления базового расчетного ресурса, соответствующего 90% надежности.

Статическая грузоподъемность

Если подшипниковый узел нагружен статической нагрузкой – подшипник находится в неподвижном состоянии, вращается менее 1 об/мин или совершает медленные колебательные движения, то это действует статическая грузоподъемность подшипника.

Основное условие, прочности узла, которое должно обязательно выполняться, выражено формулой:

Ро < Со,

где: Ро – эквивалентная статическая нагрузка (радиальная нагрузка); Со – статическая грузоподъемность (выбирается в каталогах на подшипники).

При заданном коэффициенте запаса S0:

S0 = Со / Ро ,

где: S0 – статический коэффициент запаса.

Статическая грузоподъемность – это нагрузка при которой остаточная деформация тел качения или обойм составляет 0,0001мм. диаметра тел качения.

Эта величина определяется по следующей формуле:

Ро = X0∙Fr + Y0∙Fa. (кН); ( см. Рис.1)

где: Хо и Yo — коэффициенты радиальной и осевой статических нагрузок и

подбираются по каталогу. (см. Табл.1)

Таблица1.

Значения коэффициентов радиальной Хо и осевой Yo нагрузок

| Тип подшипника | Однорядные подшипники | Двухрядные подшипники | ||

| X0 | Y0 | X0 | Y0 | |

| Шарикоподшипники радиальные | 0,6 | 0,5 | 0,6 | 0,5 |

| Шарикоподшипники радиально-упорные с α: | ||||

| 18 | 0,5 | 0,43 | 1 | 0,86 |

| 19 | 0,5 | 0,43 | 1 | 0,86 |

| 20 | 0,5 | 0,42 | 1 | 0,84 |

| 25 | 0,5 | 0,38 | 1 | 0,76 |

| 26 | 0,5 | 0,37 | 1 | 0,74 |

| 30 | 0,5 | 0,33 | 1 | 0,66 |

| 35 | 0,5 | 0,29 | 1 | 0,58 |

| 36 | 0,5 | 0,28 | 1 | 0,56 |

| 40 | 0,5 | 0,26 | 1 | 0,52 |

| Шарикоподшипники самоустанавливающиеся и роликоподшипники самоустанавливающиеся и конические |

0,5 | 0,22 ctgα | 1 | 0,44 ctgα |

| Для пары одинаковых однорядных радиально-упорных подшипников, установленных узкими или широкими торцами колец друг к другу, следует применять те же значения коэффициентов X0 и Y0, что и для одного двухрядного. Для двух и более одинаковых однорядных радиально-упорных шарикоподшипников, установленных последовательно следует применять те же значения коэффициентов X0 и Y0, что и для одного такого же подшипника. |

Строго радиальная нагрузка в реальных подшипниковых узлах встречается редко, зачастую нагрузка бывает переменной от P min до Р max. При этих условиях величина статической грузоподъемности (при условии постоянной частоты изменения амплитуды) определяется:

Ро = (P min + Р max) / 3; (кН.).;

где – P min, Р max – величина изменяющейся силы.

Динамическая грузоподъемность подшипника и долговечность (ресурс) подшипника

Динамическая грузоподъемность указана в паспортах на каждый подшипник или группу, эта величина устанавливается экспериментально и выражается в постоянной нагрузке, которую подшипник выдерживает течение одного миллиона (1 млн.) оборотов без появления деформации любого вида у 90% из числа испытуемых подшипников. Например, из партии 1000 изделий – 900 выдерживают нагрузку без возникших дефектов. Эта зависимость приводится в каталогах для каждого вида подшипников:

Динамическая грузоподъемность и долговечность связаны между собой зависимостью, которая получила название – эмпирическая зависимость, выражается формулой:

L = (С/Р),

где: L – ресурс в млн. оборотов; С – величина динамической нагрузки.

Силы, действующие на радиальные и радиально-упорные шариковые и роликовые подшипники, расчет эквивалентной нагрузки

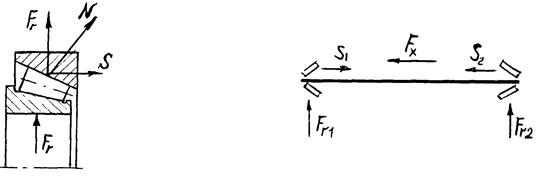

Для компенсации осевых нагрузок, действующих на валах, применяются упорные подшипники. Осевая нагрузка – Fx воспринимается роликами, находящимися в обоймах, наклоненных под углом, таким образом передавая нагрузку N на детали корпуса.

Для устойчивой и надежной работы узла с такими действующими на подшипник силами необходимо выполнение условия: Fr 1 ≥ Fx + S2 и Fr 2 ≥ S1+ Fx.

Эквивалентная нагрузка определяется по формуле:

Р0 = (X∙V∙Fr + Y∙Fa)∙Kb∙KT, с по

где: Fr и Fa- радиальная и осевая нагрузки на подшипник;

V- коэффициент вращения кольца (V =1 при вращении внутреннего кольца, V =1,2 – при вращении наружного кольца);

Kb – коэффициент, учитывающий величину нагрузки;

KT – температурный коэффициент.

С последующими выполнением Ро < Со.

Все значения коэффициентов получены экспериментально и приведены в справочных пособиях.

В таблице ниже приведена зависимость серий шариковых радиально – упорных подшипников от нагрузки.

Зависимость серий шариковых радиально -упорных подшипников от нагрузки.

Роликовые и шариковые радиально-упорные подшипники качения широко применяются в устройстве узлов вращения на транспортных средствах, промышленном оборудовании, в редукторах, вентиляционной, насосной и компрессорной технике, в подъемно-транспортных механизмах.

Радиально-упорные подшипники в России выпускаются по стандартам, заданным ГОСТ 831-75 и ГОСТ Р 52598-2006. Расчетом и проектированием подшипников занимаются конструкторские отделы производственных компаний или проектные бюро. Расчеты производятся согласно нужным методическим указаниям для решения задач надежности, производительности и энергоэффективности узлов, передающих вращение.

Результаты расчетов позволяют прогнозировать срок эксплуатации при наиболее эффективном использовании той или иной модели подшипника в конкретных эксплуатационных условиях. Характеристики допустимой грузоподъемности, предельной скорости вращения для каждого типоразмера модельных рядов подшипников производители указывают в каталогах продукции. Опираясь на эти данные, конструкторы и инженеры подбирают подходящую модель, способную обеспечить восприятие соответствующих нагрузок.

Расчет радиально-упорного подшипника по грузоподъемности

Расчет ресурса или долговечности радиально-упорных подшипников производится, исходя из зависимости от динамической грузоподъемности, и измеряется в миллионах оборотов или часах наработки. Верность расчета подтверждается рабочими испытаниями группы или партии одинаковых подшипников одного производителя. Расчет ресурса считается верным, если признаки усталостного выкрашивания металла появились менее чем у 10% из общего числа подшипников. На основе практических наблюдений сделан вывод, что средний ресурс большинства не поврежденных подшипников в 3-5 раз превосходит расчетное значение.

В начале расчетов значения радиальной и осевой нагрузок объединяются в единую радиальную приведенную нагрузку, которая вычисляется по формуле:

. где X и Y – значения коэффициентов радиальной и осевой нагрузок

Fr и Fa – радиальная и осевая нагрузки подшипника

V – коэффициент вращения

K – коэффициенты безопасности и температуры, учитывающие влияние значений параметров на долговечность подшипника

P представляет собой совокупность радиальной и осевой нагрузок и, принимая во внимание различные характеристики контактного трения и износа у роликовых и шариковых подшипников, вводится понятие кривая выносливости. Значение кривой выносливость для радиально-упорных подшипников P=3, для роликовых P=3,33.

Используя график нагрузки/ресурса подшипника, рассчитывается динамическая грузоподъемность С:

Наконец, зависимость ресурса подшипника и динамической грузоподъемности устанавливается посредством уравнения кривой выносливости:

Где Lh – это ресурс подшипника, исчисляемый в часах

N – частота вращения кольца подшипника, выражается в об/мин, причем, если n имеет значение от 1 до 10, принято считать n=10.

Прежде чем производить приведенный выше расчет, проводятся предварительные изыскания, замеры и вычисления. В итоге, расчет ресурса радиально-упорных подшипников по нагрузкам включает множество факторов, которые необходимо учитывать:

- Габариты узла

- Переменный скоростной режим работы (нагрузки при запуске, разгоне, торможении)

- Характеристики металлов (различные марки стали для разных моделей радиально-упорных подшипников)

- Способ и режим смазывания (заводская пластичная смазка, постоянная подача жидкого масла)

- Значения коэффициентов нагрузок в зависимости от внутреннего угла контакта

- Перепад температур окружающей среды, нагрев

- Дополнительные требования (самоустанавливаемость)

Оставить заявку или получить обратную связь вы можете написав нам на info@industriation.ru или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.

Динамическая грузоподъемность и долговечность (ресурс) подшипника связаны эмпирической зависимостью

L = (С/Р)р,

где L — ресурс в млн. оборотах;

С — паспортная динамическая грузоподъемность подшипника — это такая постоянная нагрузка, которую подшипник может выдержать в течение одного млн. оборотов без появления признаков усталости не менее чем у 90% из определенного числа подшипников, подвергающихся испытаниям. Значения С приведены в каталогах;

р — показатель степени кривой усталости (р=3 — для шариковых подшипников, р=10/3 — для роликовых).

Р — эквивалентная (расчетная) динамическая нагрузка на подшипник.

Для перехода от количества млн. оборотов в ресурс в часах запишем:

Lh= 106∙L/(60∙n), ч.

Для радиальных шариковых и радиально-упорных шариковых и роликовых подшипников эквивалентную нагрузку определяют по формуле:

Р = ( X∙V∙Fr + Y∙Fa )∙Kb∙KT,

где Fr и Fa — радиальная и осевая нагрузки на подшипник;

V- коэффициент вращения кольца (V=1 при вращении внутреннего кольца, V=1,2 — при вращении наружного кольца);

Кb — коэффициент безопасности, учитывающий характер внешних нагрузок;

Кт — температурный коэффициент;

X и Y — коэффициенты соответственно радиальной и осевой нагрузок.

Для подшипников с цилиндрическими роликами формула для определения эквивалентной динамической нагрузки имеет вид:

Р = Fr∙V∙Kb∙KT.

Значения коэффициентов X и Y берут в зависимости от значения отношения Fa/V∙Fr . Осевая сила не оказывает влияния на величину эквивалентной нагрузки до тех пор, пока величина отношения не превысит определенного значения коэффициента влияния осевого нагружения e. Поэтому при Fa/V∙Fr ≤ e расчет ведут на действие только радиальной нагрузки, т.е. X=1, Y=0. Если Fa/V∙Fr>e, то X и Y берут в справочниках для конкретного подшипника.

Нужно отметить, что коэффициент е для роликовых конических и шариковых радиально-упорных подшипников с углами контакта α>18° постоянен для конкретного подшипника независимо от нагрузки, а для шариковых однорядных подшипников с углом контакта 18° и меньше выбирается в зависимости от соотношения Fx/C0. Здесь С0 — статическая грузоподъемность подшипника.

В радиально упорном подшипнике от действия радиальной силы возникает дополнительная осевая нагрузка S. Ее значение для шариковых радиально-упорных подшипников определяется S=e∙Fr, а для конических роликоподшипников — S=0,83∙e∙Fr. Выше отметили, что радиально-упорные подшипники устанавливают попарно. Существует несколько схем установки. Рассмотрим наиболее часто встречающуюся схему — установку подшипников с осевой фиксацией «враспор».

Рисунок 68

Торцы внутренних колец подшипников упираются в буртики вала, а торцы наружных колец — на элементы корпуса агрегата. Обозначим полные осевые нагрузки на подшипники через Fa1 и Fa2. Эти силы с одной стороны не могут быть меньше осевых составляющих от радиальных сил, т.е.

Fa1≥S1, Fa2≥S2

В то же время они должны быть не менее суммарных внешних осевых нагрузок на подшипники:

Fa1≥Fx + S2, Fa2≥S1-Fx.

Очевидно то, что большее значение из двух удовлетворяет обоим неравенствам.

| Условие нагружения | Осевые нагрузки подшипников |

| S1< S2, Fx ≥0 или S1> S2, но Fx≥S1-S2 | Fa1 = Fx + S2, Fa2 = S2 |

| S1>S2, но FX≤S1-S2 | Fa1 = S1, Fa2 = S1 — Fx |

Расчет подшипников качения на долговечность проводят в следующей последовательности:

- определяют радиальные опорные реакции для каждой опоры;

- выбирают схему расположения и тип подшипника исходя из условий работы, действующих нагрузок;

- по посадочному диаметру вала выбирают конкретный подшипник по каталогу и выписывают d, D, С, С0, X, Y, е;

- определяют эквивалентную динамическую нагрузку на подшипники:

Р = ( X∙V∙Fr + Y∙Fa )∙Kb∙KT;

- определяют расчетную долговечность наиболее нагруженного подшипника:

Lh= ( С/Р )р∙106/(60∙n), час.

и сравнивают с требуемой долговечностью. Если Lh< Lh треб то можно:

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее