Все знают про откат, но мало кто понимает с чего начать чтобы правильно им управлять.

Теории рассказано вагон и маленькая тележка, но я повторюсь еще раз, возможно история рассказанная иначе будет понятнее.

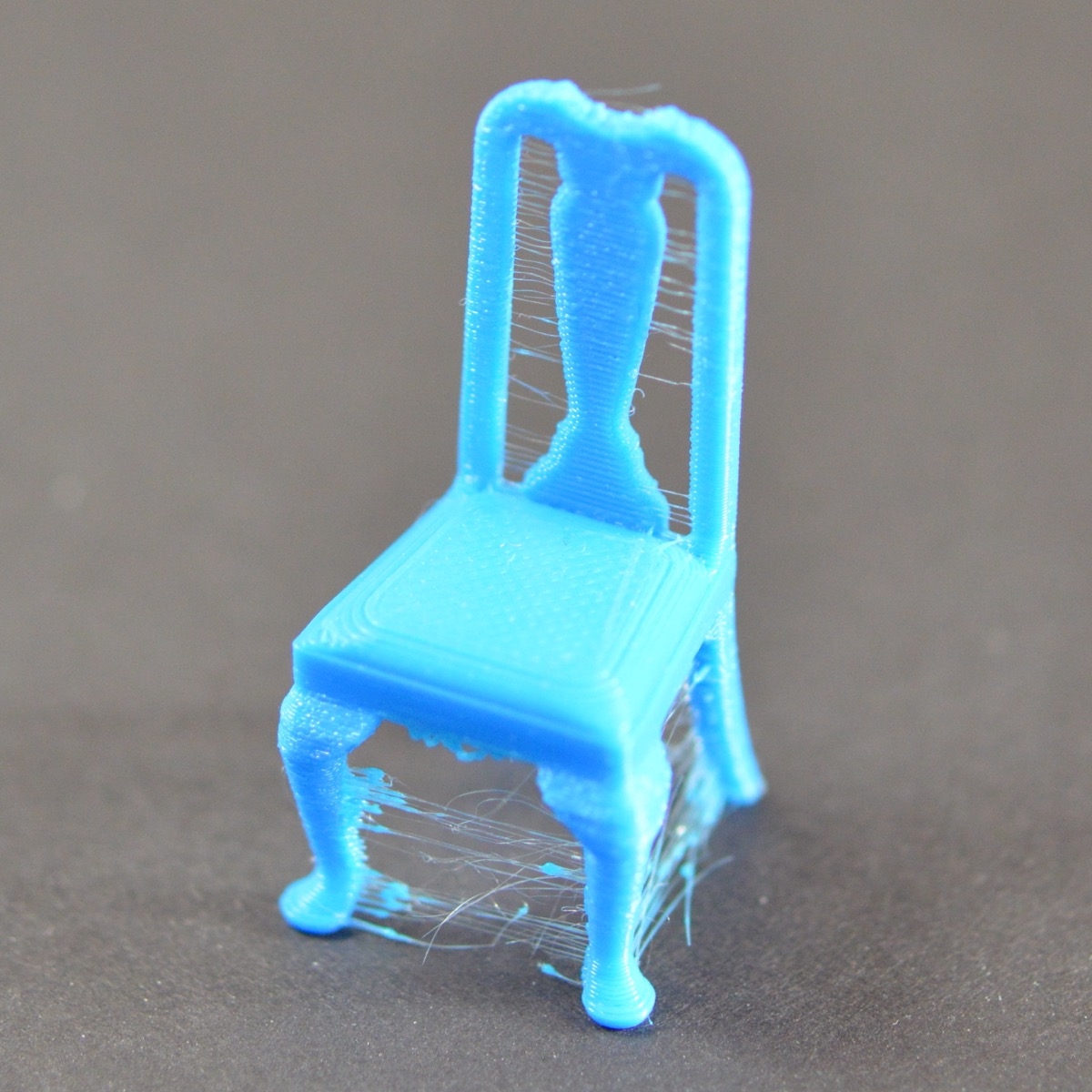

Для начала, в принципе следует различать ‘сопли’ и облой на пластиковой детали.

‘Сопли’ это когда тянется за соплом нить пластика при перемещении головы от одной детали до другой.

Облой – это когда сопло подходит к соседней детали с висящей каплей пластика и об край детали эту каплю снимает. Облой начинает расти в сторону от детали, навстречу движению соплу.

Откат, он же ретракт, позволяет избавится от соплей.

Скорость пустого перемещения головы помогает уменьшить облой.

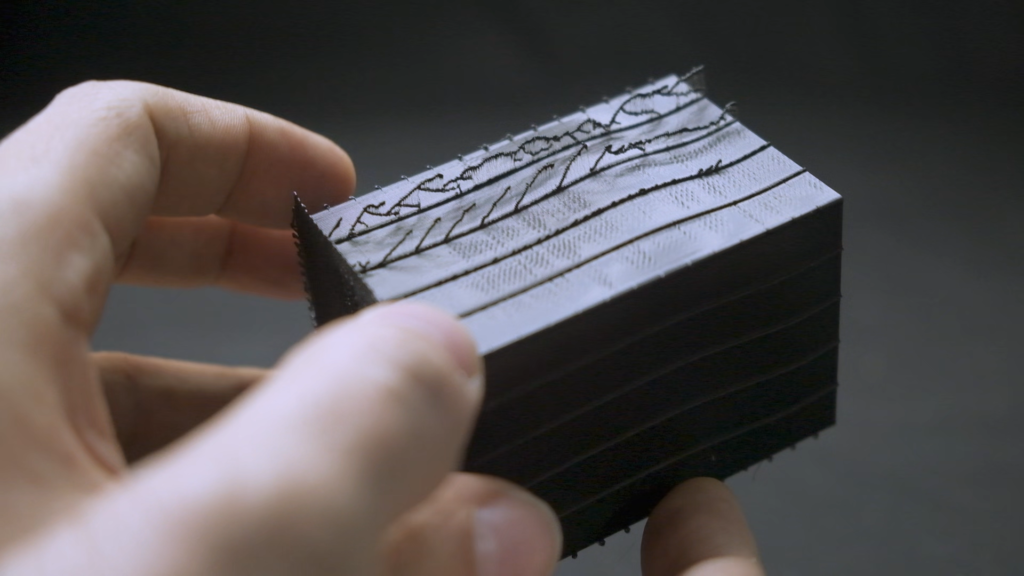

Физика процесса вытекания пластика из остановленного экструдера примерно такая. Когда пластик попадает в термобарьер и сопло он начинает, во-первых, при тепловом возде1йствии раcширяться, во-вторых, переходит в новое агрегатное состояние – расплав, и это компактности ему тоже не придает. Мало того, при длительном пребывании в области высокого нагрева, этот расплав может претерпевать и некие химические трансформации, начинается термическая деструкция, длинные молекулы и красителей и самого материала могут начать разделяться на более мелкие что тоже приводит к изменению объема расплава. Итог такой: это очень горячий пластик у которого силы поверхностного натяжения недостаточны чтобы удерживать его внутри хотенда, потому при остановке экструзии, пластик будет выдавливаться из экструдера даже в невесомости.

В принципе, основные действующие силы следующие:

1. Давление самого пластика из-за термического расширения, уменьшается со временем.

2. Сила тяжести.

3. Эффект бернулли при включенном обдуве. Если включен обдув, то давление воздуха в районе сопла ниже, чем в районе захода нити в экструдер. Если обдув мощный (у нас на mz3d-256 стоит хорошая турбина) то и атмосферное давление довольно быстро (за десяток секунд) выдавит весь пластик даже из сопла типа вулкан.

Для экструдеров типа ‘боуден’, когда мотор податчика находится вне головы, добавляется еще амортизация трубки подачи пластика, .

Теоретически действие силы тяжести можно скомпенсировать положив принтер на бок, влияние обдува можно устранить выключив обдув, но вот термическое расширение убрать в разумное время нельзя (так же как и амортизацию трубки в боудене), потому на помощь приходит откат, он же ретракт.

Откат при пустом перемещении часть материала втягивает внутрь сопла. За откат отвечают два основных параметра, скорость отката и расстояние отката. Вот эти параметры в слайсере Cura.

Расстояние отката – это фактически объем пластика который будет втянут внутрь сопла. Внутри сопла получится пустое пространство которое должно скомпенсировать увеличение объема пластика в результате нагрева.

Скорость отката влияет в том смысле, что она не должна быть очень высокой. Мотор экструдера тянет за твердую нить пластика, и она должна за собой суметь увлечь расплав. Если дернуть слишком быстро, то нить просто оторвется от расплава и никакого втягивания пластика внутрь сопла не будет, мало того, может образоваться воздушная пробка. Потому тянуть нужно не слишком быстро. Типичные скорости отката 20-40мм/сек.

Расстояние отката, в принципе, подбирается экспериментально. Главное что бы сопло успело переместится к новому месту печати до того, как пластик начнет выдавливаться наружу. Главное отличие возникает при разных типах экструдеров, на экструдерах типа ‘директ’ достаточно отката в 1-1.5мм, на экструдерах типа ‘боуден’ из-за длинной трубки подачи пластика после мотора, для снятие растяжения самой трубки требуется откат существенно больший, где-то 3-5мм.

В дополнительных параметрах слайсера Cura есть еще настройки отката

Для чего они нужны. Есть следующая проблема: на хрупких и деформируемых пластиках, если прижимным винтом настроен сильный прижим пластиковой нити к подающей шестерне (если вообще его настраивали и можно его настроить), то шестерня может перемолоть нить из-за частых откатов в одном месте и закусить её, что приведет к остановке печати. Особенно сильно это заметно на принтерах с экструдером типа боуден, из-за большого расстояния отката.

Для борьбы с закусыванием нити есть две опции ‘минимальное перемещение’ и ‘Минимальное выдавливание перед откатом.’

Пункт ‘минимальное перемещение’ указывает какое расстояние должно пройти сопло при печати, чтобы включился откат. Этот пункт предотвращает слишком частые откаты если у модели есть области с маленькой площадью печати. В принципе, для экструдера типа ‘директ’ если прижим нормальный, можно ставить любое значение.

Пункт ‘минимальное выдавливание перед откатом’, минимальная подача материала необходимая для включения отката. Если это количество не выдавилось, откат не произойдёт. Опять же, опция нужна чтобы не делать откаты практически на одном месте нити, приводящие к повреждению нити пластика подающей шестерней экструдера.

Настройка ‘Обход’ – отвечает за перемещение сопла внутри модели между моделями. Чтобы минимизировать откаты и минимально повреждать поверхность модели хорошо бы заставить сопло перемещаться внутри контуров модели. Если обход выключен, принтер будет перемещать сопло от начальной до конечной точки напрямую и всегда с откатом.

Опция ‘Подъем по оси Z’ нужна для компенсации нелинейности перемещения головы по горизонтали у дельта принтеров.

Рассмотрим простейшее практическое влияние. Полноценное исследование всех опций делать бессмысленно, потому что у каждого пластика и каждого принтера и даже каждого сопла свои характеристики.

Для теста хорошо бы взять нечто ажурное, типа Эйфелевой башни, но больно она здоровая, и попадается мне на глаза отличная моделька браслета, http://www.thingiverse.com/thing:57823Засовываю её в Cura, уменьшаю в два раза (масштаб 0.5), получаю не браслет а кольцо.

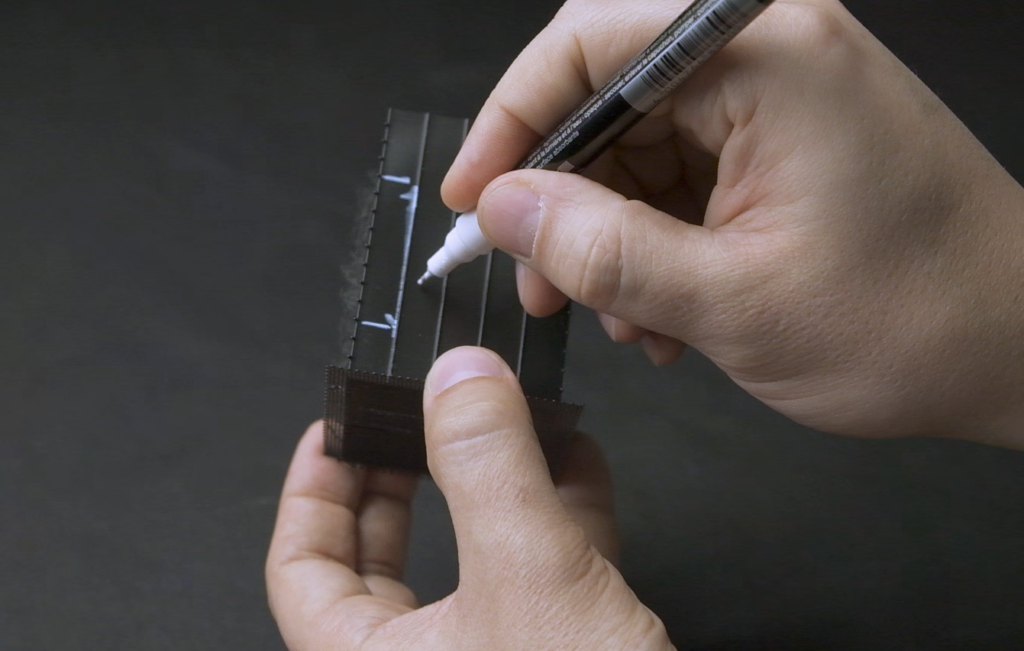

Начинаю печатать, сопло 0.3мм, толщина слоя 0.1мм, пластик ABS, откат меняю по очереди 0.0мм, 0.1мм, 0.2мм, 0.3мм. На 0.3мм получаю вполне приличное качество без облоя.

Фотография слева на право 0.0мм, 0.1мм, 0.2мм, 0.3мм.

В этой статье мы рассмотрим, что такое скорость отката пластиковой нити 3D принтера, почему используется и как настроить параметры 3D печати для получения идеального отпечатка.

Что такое откат нити 3D принтера во время 3D печати?

Когда печатающая головка перемещается между двумя точками без выдавливания пластика, расплавленный филамент имеет свойство вытягиваться в виде тонких нитей или оставляет излишки на поверхности модели. Это приводит к появлению на отпечатках полос или пятен.

Один из способов решить эту проблему — включить ретракцию (откат нити) в слайсере. Этот параметр указывает экструдеру, что нужно втягивать нить указанной длины обратно в сопло с указанной скоростью. Когда расплавленный материал временно втягивается внутрь сопла, образование паутинок и излишков на поверхности готовой модели значительно сокращается.

Учитывайте, что для разных пластиков расстояние и скорость ретракции буду отличаться.

Расстояние отвода нити 3D принтера во время 3D печати

Расстояние отвода нити 3D-принтера определяет длину на которую будет отведена нить до начала движения экструдера. Чем больше это расстояние, тем дальше внутрь сопла втягивается нить. Если расстояние будет слишком маленьким, дефекты будут неизбежно проявляться. Если установить слишком большое значение, нить будет слишком сильно вдавливаться назад и появиться дефект другого характера, это пропуски на поверхности и внутри отпечатка. Это также может вызвать засорение сопла.

Как правило, не выбирайте расстояние втягивания больше, чем длина сопла. Многие пользователи используют расстояние отвода от 2 до 7 мм. Изменяйте эту настройку с шагом 1 мм, пока не найдете идеальное расстояние.

Скорость втягивания нити 3D принтера во время 3D печати

Скорость втягивания 3D-принтера — это скорость, с которой экструдер втягивает нить. Если слишком медленно, нить успеет вытечь из сопла, образуя паутинки и капли. Если слишком быстро, материал снова начнет выдавливаться с задержкой и на напечатанной 3D модели будут провялятся пропуски в слоях.

Обычно скорость отвода по умолчанию в слайсере подходит для большинства принтеров, но в любом случае ищите наиболее подходящий параметр с шагом 5 мм/с.

Минимальное расстояние перемещения экструдера 3D принтера во время 3D печати

Минимальное расстояние перемещения определяет минимальное расстояние, необходимое для включения втягивания. Например, если установлено значение 20 мм, экструдер не будет втягивать нить, если печатающая головка перемещалась только на 12 мм.

Начните с минимального расстояния перемещения в 1 мм и регулируйте его с шагом 0,5 мм, пока не найдете идеальное.

Орудие, жестко закрепленное на железнодорожной платформе, производит выстрел вдоль полотна железной дороги под углом ? = 30° к линии горизонта. Определить скорость ?2 отката платформы, если снаряд вылетает со скоростью ?1 = 480 м/с. Масса платформы с орудием и снарядами m2 = 18 т, масса снаряда m1 = 60 кг. На какое расстояние откатится платформа, если коэффициент трения платформы о рельсы 0,05?

Учебное пособие по физике для студентов заочной формы обучения технических ВУЗов.

Теги:

- механика

- закон сохранения энергии

- закон сохранения импульса

- задачи с подсказками

- работа силы

- версия для печати

- 02.04.2021

Что такое ретракты и для чего они нужны.

Ретракты (или откаты) — метод понижения давления в экструдере путем вытягивания нити филамента на определенное расстояние. Ретракты необходимы при печати сложных объектов, ведь при перемещении от одной печатной зоны к другой, за время перемещения из сопла может вытечь определенное количество материала, которое в будущем будет скапливаться на стенках печатаемой модели или образовывать паутину между печатаемыми объектами. Возникает это из-за того что при перемещении печатающей головки, даже приостановки подачи материала, давление в экструдере избыточное, из-за чего пластик начитает подтекать.

Если бы все было так просто…

Решение проблемы натеков пластика напрашивается решительно. При перемещении необходимо понизить давление в экструдере. Самый просто способ это сделать — вытянуть нить филамента на определенную длину.

Основные переменные для настройки ретрактов это:

-Скорость печати

-Температура печати

-Длина отката

-Скорость отката

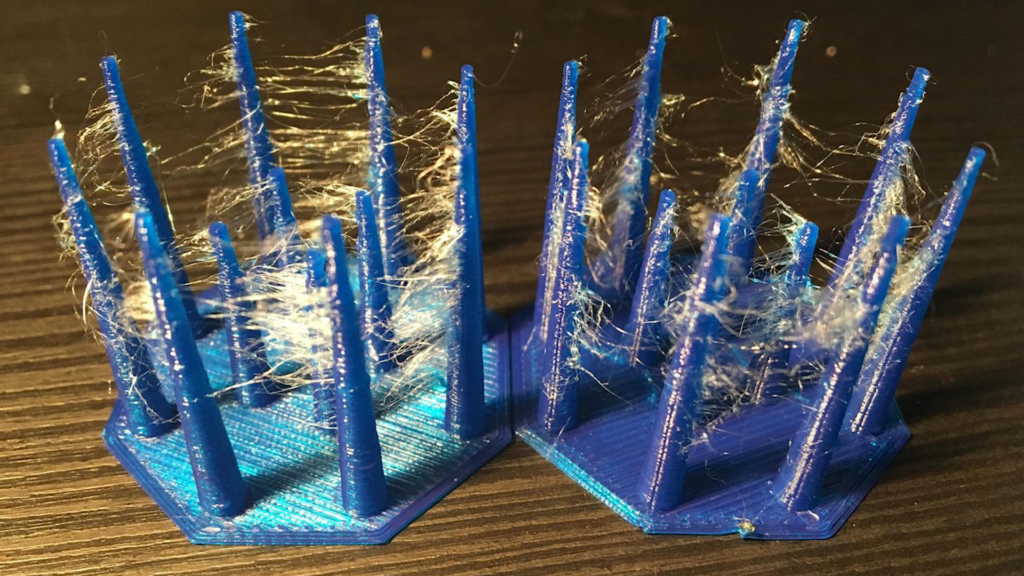

Тест, о котором мы будем говорить ниже дает возможность протестировать более 200 вариаций настроек длины и скорости отката за одну печать. Это огромное количество, так как обычно используются модели, которые позволяют тестировать только одну комбинацию настроек.

Новый метод тестирования

Новый метод изначально был построен на таблице Excel, куда вводились необходимые параметры, а сгенерированный g-code копировался в текстовый документ и отправлялся на печать. Сейчас же, появилось онлайн приложение, и приложение для Windows. Новая версия получила некоторые изменения, больший функционал и стала более удобной.

Выставляем необходимые значения (все настройки описывались в нашем видео на YouTube)настроек отката и запускаем тест.

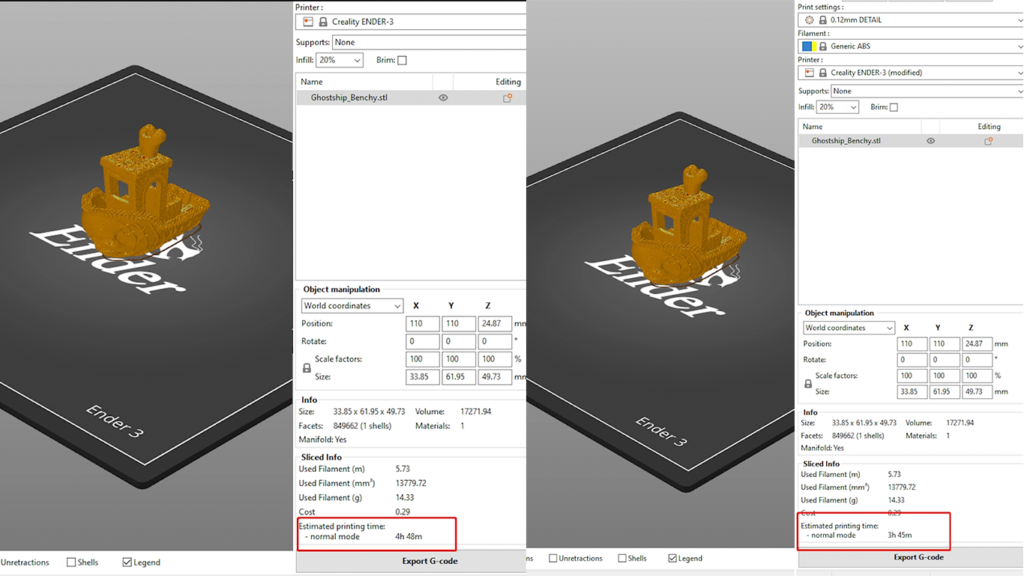

После окончания печати нам необходимо найти участок, который не имел бы волосков и натеков перпендикулярно стенки модели. Ищем так же участок, где участок с самым лучшим качеством стенки. В идеале нам нужно искать участок как можно выше и ближе к началу координат. Ведь именно в этом случае мы получим минимальную длину и максимальную скорость отката, при которых качество печати остается стабильным. Проще говоря, без этого теста можно было бы просто выкрутить настройки с запасом в несколько раз, при этом получать хорошее качество печати, но при этим сильно терять в скорости. Ведь как мы знаем, ретракты занимают большУю часть времени печати, и ускорив их, мы значительно выиграем в скорости печати всей модели. Вот пример:

Печать данной модели без ретрактов составила 3 часа 45 минут, а с ретрактами настроенными с запасом под боуден экструдер заняла 4 часа 48 минут. Это 22% от времени печати все модели. Практически четверть времени ушла на откаты.

В моем случае натеки и волоски пропали со значения 0.7 мм длины отката (директ экструдер). Я возьму следующее значение в 0.8 мм, для уверенности в том, что при печати других моделей натеков точно не возникнет. На всей высоте модели качество практически не изменялось. Это значит, что можно выбрать максимальную скорость, что вам доступна. Если на вашей модели на определенной высоте появились дыры на стенках, то вам нужно выбрать значение ниже этого на 1-2 шага.

Итоговые значения можно внести в ваш слайсер для определенного вида пластика и наслаждаться печатью без натеков.

Подробный видео разбор теста с объяснением всех настроек можно найти на нашем YouTube канале по ссылке : https://youtu.be/jmb6gs5YCbM

Disclaimer/Внимание! Все снимки в данном мануале сделаны в качестве описания общего вида прошивки. Не стоит использовать значения, указанные на снимках, для настройки собственного принтера. Используйте свой собственный мозг, либо обратитесь за консультацией в группу прошивки в мессенджере telegram, где вам несомненно помогут.

Первая страница

►”Смещение сенсоров” – это указание принтеру, на каком расстоянии от нуля стоит концевик. То есть, концевик, например, может стоять не в нуле стола, а дальше, в результате парковка будет происходить вне стола. В таком случае этим смещением можно указать, где находится реальный ноль на столе. Если концевики стоят в нуле то смещение указывать не нужно.

►dZ2 – это смещение концевика на второй оси Z для принтеров, у которых две оси Z и на каждой свой концевик

►”Сенсор стола dZ” – это дубликат настройки “dZ” из третьей страницы настройки сенсоров

►”Зазор” – это откат от нуля после парковки. Т.е. после парковки принтер передвинет каретку на указанные расстояния.

Вторая страница

►“Откаты для повтора” – Парковка каждой оси в прошивке происходит 2 раза. Первый раз каретка паркуется на высокой скорости, затем немного откатывается назад, и потом паркуется второй раз. Так вот на этой странице в левой колонке можно задать расстояние отката по осям (2Z – для принтеров с двумя независимыми моторами по оси Z), а в правой – скорости парковки по осям для X и Y – вместе, для Z – отдельная скорость.

►”Множитель отката” – позволяет уменьшить скорость отката для повторной парковки, предназначено для повышения точности.

Третья страница

Здесь задается точка смены филамента:

►X и Y в левой колонке – координаты куда отъедет каретка при смене филамента

►dZ – расстояние поднятия каретки при смене филамента

►dE – расстояние ретракта при смене филамента

►Z в точке – Указывает прошивке, что парковка по оси Z будет происходить в указанной точке по XY, а не в 0,0. Таким образом можно выставить парковку по оси Z, например, в центре стола. Полезно, когда парковка происходит по датчику BLTouch. Так как датчик BLTouch всегда смещен относительно сопла, часто бывает, что при парковке в 0,0 по XY его щуп находится за границами стола – вот тогда эту опцию нужно включить.

►X и Y в правой колонке – точка смещения парковки по Z

Четвертая страница

Предназначение переключателя ►Контроль срабатывания такое: при парковке принтер двигает каретку до срабатывания концевика. Затем каретка немного откатывается в сторону и снова паркуется до срабатывания концевика. Контроль срабатывания – это алгоритм, который проверяет в момент отката от сработавшего концевика его значение и если оно не меняется – концевик считается сломанным и принтер уходит в ошибку.

►Асинхронный Z2 – Это выравнивание стола по двум концевикам Z (два мотора на оси Z без синхроремня). Если у вас такой принтер – необходимо включить.

►Парковка по сенсору Z – Использовать при парковке датчик уровня стола BLTouch вместо концевика по оси “Z”. Опция позволяет убрать из принтера концевик оси Z. Примечание – при включении парковки по BLTouch парковка будет идти по нему, однако концевик оси Z при этом все равно будет работать (если он есть). То есть если BLTouch даст сбой, то концевик сможет просигналить в ноле и стол не упрется в сопло.

►Приоритет – здесь указывается приоритет парковки осей – сначала по X, потом по Y или наоборот.

►Блокировать незапаркованные оси – если ось не прошла пакровку, никакие перемещения по оси невозможны (защита для тех, кто не знает, что нельзя в относительных координатах направлять голову в сторону рамы на расстояние большее чем до рамы)

<< Сенсоры Экструдер >>