Шпонки и шпоночные пазы в редукторах. Типы и назначение.

Изготовить общепромышленный редуктор, как, впрочем, и любое другое оборудование, без шпонок и шпоночных пазов невозможно. Основное назначение шпоночных соединений – передача вращения и тяги от вала к ступице или втулке и наоборот. Немаловажная функция, про которую мало упоминается в каталогах – шпонка является своеобразным предохранителем в редукторе. При критической нагрузке должна разрушаться именно шпонка, а не более дорогостоящие детали и узлы механизма.

В промышленности существует множество различных типов шпонок и шпоночных соединений – призматические, сегментные, клиновые, цилиндрические и пр. Их размеры и допускаемые отклонения регламентируются следующими стандартами:

- ГОСТ 24071-97 – сегментные шпоночные пазы и шпонки;

- ГОСТ 24068-80 – клиновые шпоночные пазы и шпонки;

- ГОСТ 23360-78 – призматические шпоночные пазы и шпонки;

- ГОСТ 10748-79 – призматические высокие шпоночные пазы и шпонки;

- ГОСТ 24069-80 – тангенциальные нормальные шпоночные пазы и шпонки;

- ГОСТ 12207-79 – цилиндрические шпоночные пазы и шпонки;

- ГОСТ 8790-79 – призматические шпоночные пазы и шпонки с креплением на валу.

Однако в редукторостроении наибольшее распространение получили призматические и сегментные шпонки. Их мы и рассмотрим.

Размеры призматических шпонок и шпоночных пазов в зависимости от длины вала по ГОСТ 23360-78

| Диаметр вала, D | Сечение шпонки, b x h | Глубина паза | Длина шпонки, l | Радиус закругления | Фаска | |||

| на валу, t1 | на втулке, t2 | Шпоночного паза, r1 | Шпонки, r | Шпоночного паза, с1 | Шпонки, с | |||

| от 6 до 8 | 2 x 2 | 1,2 | 1 | 6 – 20 | 0,08 | 0,16 | 0,16 | 0,25 |

| свыше 8 до 10 | 3 x 3 | 1,8 | 1,4 | 6 – 36 | ||||

| свыше 10 до 12 | 4 x 4 | 2,5 | 1,8 | 8 – 45 | ||||

| свыше 12 до 17 | 5 x 5 | 3 | 2,3 | 10 – 56 | 0,16 | 0,25 | 0,25 | 0,4 |

| свыше 17 до 22 | 6 x 6 | 3,5 | 2,8 | 14 – 70 | ||||

| свыше 22 до 30 | 8 x 7 | 4 | 3,3 | 18 – 90 | ||||

| свыше 30 до 38 | 10 x 8 | 5 | 3,3 | 22 – 110 | 0,25 | 0,4 | 0,4 | 0,6 |

| свыше 38 до 44 | 12 x 8 | 5 | 3,3 | 28 – 140 | ||||

| свыше 44 до 50 | 14 x 9 | 5,5 | 3,8 | 36 – 160 | ||||

| свыше 50 до 58 | 16 x 10 | 6 | 4,3 | 45 – 180 | ||||

| свыше 58 до 65 | 18 x 11 | 7 | 4,4 | 50 – 200 | ||||

| свыше 65 до 75 | 20 x 12 | 7,5 | 4,9 | 56 – 200 | 0,4 | 0,6 | 0,4 | 0,6 |

| свыше 75 до 85 | 22 x 14 | 9 | 5,4 | 63 – 250 | ||||

| свыше 85 до 95 | 25 x 14 | 9 | 5,4 | 70 – 280 | ||||

| св. 95 до 110 | 28 x 16 | 10 | 6,4 | 80 – 320 | ||||

| св. 110 до 130 | 32 x 18 | 11 | 7,4 | 90 – 360 | ||||

| св. 130 до 150 | 36 x 20 | 12 | 8,4 | 100 – 400 | 0,7 | 1 | 0,7 | 1 |

| св. 150 до 170 | 40 x 22 | 13 | 9,4 | 100 – 400 | ||||

| св. 170 до 200 | 45 x 25 | 15 | 10,4 | 110 – 450 | ||||

| св. 200 до 230 | 50 x 28 | 17 | 11,4 | 125 – 500 | ||||

| св. 230 до 260 | 56 x 32 | 20 | 12,4 | 140 – 500 | 1,2 | 1,6 | 1,2 | 1,6 |

| св. 260 до 290 | 63 x 32 | 20 | 12,4 | 160 – 500 | ||||

| св. 290 до 330 | 70 x 36 | 22 | 14,4 | 180 – 500 | ||||

| св. 330 до 380 | 80 x 40 | 25 | 15,4 | 200 – 500 | 2 | 2,5 | 2 | 2,5 |

| св. 380 до 440 | 90 x 45 | 28 | 17,4 | 220 – 500 | ||||

| св. 440 до 500 | 100 x 50 | 31 | 19,5 | 250 – 500 |

Примечания:

- Допускаются для ширины паза и втулки любые сочетания полей допусков, указанных в таблице.

- Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала Н11, если это не влияет на работоспособность соединения.

- В ответственных шпоночных соединениях сопряжение дна паза с боковыми сторонами выполняются по радиусу, величина и предельные отклонения которого должны указываться на рабочем чертеже.

- Допускается в обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных вращающих моментов и т.п .) применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов.

- Длину l (мм) призматической шпонки выбирают из ряда в указанных пределах: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280мм.

- Поле допуска на ширину шпонки b h9, на высоту шпонки h11 (h9 до 6 мм), на длину шпонки h14.

Пример обозначения шпонки

исполнение 1, размеры b=18 мм, h=11 мм и l=100 мм:

Шпонка 18x11x100 ГОСТ 23360-78

То же исполнения 2:

Шпонка 2-18x11x100 ГОСТ 23360-78

Материал шпонок – сталь с временным сопротивлением разрыву не менее 590 МПа.

Предельные отклонения размеров (d + t1) и (d + t2)

| Высота, мм | Предельное отклонение размеров шпонки, мм | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 |

0,1 0 |

| Свыше 6 до 18 | 0 -0,2 |

0,2 0 |

| Свыше 18 до 50 | 0 -0,3 |

0,3 0 |

Размеры сегментных шпонок и шпоночных пазов (ГОСТ 24071-80), мм

|

|

|||||||

| Диаметр вала, D | Шпонка* | Шпоночный паз | |||||

| b | h | d | c или r | Вал t1 | Втулка t2 | c1 или r1 | |

| От 5 до 6 | 2,0 | 2,6 | 10 | 0,16 – 0,25 | 1,8 | 1,0 | 0,008 – 0,16 |

| Свыше 6 до 7 | 2,0 | 3,7 | 10 | 2,9 | 1,0 | ||

| Свыше 7 до 8 | 2,5 | 3,7 | 10 | 2,7 | 1,2 | ||

| Свыше 8 до 10 | 3 | 5 | 13 | 3,8 | 1,4 | ||

| Свыше 10 до 12 | 3 | 6,5 | 16 | 5,3 | 1,4 | ||

| Свыше 12 до 14 | 4 | 6,5 | 16 | 0,25 – 0,4 | 5,0 | 1,8 | 0,16 – 0,25 |

| Свыше 14 до 16 | 4 | 7,5 | 19 | 6,0 | 1,8 | ||

| Свыше16 до 18 | 5 | 6,5 | 16 | 4,5 | 2,3 | ||

| Свыше 18 до 20 | 5 | 7,5 | 19 | 5,5 | 2,3 | ||

| Свыше 20 до 22 | 5 | 9 | 22 | 7,0 | 2,3 | ||

| Свыше 22 до 25 | 6 | 9 | 22 | 6,5 | 2,8 | ||

| Свыше 25 до 28 | 6 | 10 | 25 | 7,5 | 2,8 | ||

| Свыше 28 до 32 | 8 | 11 | 28 | 0,4 – 0,6 | 8,0 | 3,3 | 0,25 – 0,4 |

| Свыше 32 до 38 | 10 | 13 | 32 | 10 | 3,3 |

*Шпонки предназначены для передачи крутящего момента.

Примеры условного обозначения:

сегментная шпонка исполнения 1 для вала диаметром d = 30 мм:

Шпонка 8×11 ГОСТ 24071-80;

то же исполнения 2:

Шпонка 2−8×11 ГОСТ 24071-80

5.1 Основные сведения

Шпоночные

Шпоночные

соединения

– служат для передачи крутящего момента

от вала к ступице.

Шпонка – деталь,

устанавливаемая в пазах двух соприкасающихся

деталей и препятствующая относительному

повороту или сдвигу этих деталей.

Шпоночные соединения можно разделить

на две группы:

а) Ненапряженные

соединения, осуществляемые при помощи

призматических и сегментных шпонок;

б) Напряженные

соединения, осуществляемые клиновыми,

фрикционными и тангенциальными шпонками.

Шпонки всех основных

типов стандартизированы. Размеры шпонок

выбираются в зависимости от диаметра

вала по таблицам стандарта.

Делятся шпонки

на 2 типа:

-

клиновые;

-

призматические

.

Клиновые шпонки

запрессовываются в пазы, следовательно

возникает смещение центров вала и

ступицы, и при больших частотах вращения

возникает дисбаланс. В условиях массового

производства применение таких шпонок

не велико.

5.2 Для данного

редуктора выберем соединение

призматическими шпонками.

Они являются ненапряженными, валы

отверстия изготавливают с большой

точностью. Посадка часто с натяжкой,

крутящий момент передается боковыми

узкими гранями шпонки.

где T

– крутящий момент, Нмм

l

– длина шпонки, мм

h

– высота шпонки, мм

b–

ширина шпонки, мм

t1

– глубина врезания шпонки в вал.

Для посадок с

натягом допускается

![]() .

.

В качестве материала

для шпонок рекомендуется применять

чистотянутую прутковую сталь с пределом

прочности σ > 500 н/мм2

(Сталь 45, Сталь 6).

Длина призматических

шпонок

![]() выбирают

выбирают

из ряда (по ГОСТ 23360-78) 6, 8, 10, 12, 14, 16, 18, 20,

22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80. 90, 100, 110, 125,

140, 160, 180, 200.

5.3 Алгоритм расчета призматической шпонки.

Шпонка под шкив:

Выбрать по стандарту

призматическую шпонку для соединения

шестерни с валом

![]() ,

,

длина ступицы![]() .

.

Материал шестерни –сталь 45, материал

шпонки – сталь 45. Передаваемый момент

![]()

1. Выбираем

материал шпонки с

пределом прочности σ > 500 н/мм2.

2. ГОСТ 23360-78 по

диаметру вала

![]() выбираем шпонку со следующими размерами:

выбираем шпонку со следующими размерами:

![]() (табл.5.1).

(табл.5.1).

Таблица 5.1

|

Диаметр |

Сечение |

Глубина |

||||

|

b |

h |

Вал |

Втулка |

r |

||

|

Наи |

Наиболь- ший |

|||||

|

30…38 |

10 |

8 |

5 |

3,3 |

0,25 |

0,4 |

|

38…44 |

12 |

8 |

5.0 |

3,3 |

0,25 |

0,4 |

|

58…65 |

18 |

11 |

7,0 |

4,4 |

0,25 |

0,4 |

3. Находим допускаемые напряжения смятия .

Величина допускаемых

напряжений зависит от режима работы и

прочности материала вала и ступицы.

Допускаемые

напряжения в неподвижных шпоночных

соединениях общего машиностроения при

спокойной нагрузке рекомендуется

принимать:

при стальной

ступице

![]() ,

,

4. Определяем

рабочую длину шпонки по формуле

![]() :

:

![]()

5. Находим общую

длину шпонки:

![]()

Стандартное

значение длины шпонки

![]() .

.

Принимаем: шпонка

10 х 8 х 25 ГОСТ 23360-78.

6.

6.

Проверяем выбранную шпонку под

напряжением смятия:

![]()

Условие выполнено.

Шпонка под колесо:

Выбрать по стандарту

призматическую шпонку для соединения

вала с шестерней

![]() ,

,

длина ступицы![]() .

.

Материал вала – сталь 45, материал шпонки

– сталь 45. Передаваемый момент –

![]()

1. Выбираем

материал шпонки

с пределом прочности σ > 500 н/мм2

2. ГОСТ 23360-78 по

диаметру вала

![]() выбираем

выбираем

шпонку со следующими размерами

:

![]() (табл.5.1)

(табл.5.1)

3. Допускаемое

напряжение смятия

Допускаемые

напряжения в неподвижных шпоночных

соединениях общего машиностроения при

спокойной нагрузке рекомендуется

принимать:

при стальной

ступице

![]() ,

,

4. Определяем

рабочую длину шпонки по формуле

![]() :

:

![]()

5. Находим общую

длину шпонки:

![]()

Стандартное

значение длины шпонки

![]() .

.

Принимаем: шпонка

18 х 11 х 36 ГОСТ 23360-78.

6. Проверяем

выбранную шпонку под напряжением смятия:

![]()

Если это условие

не выполняется, то устанавливают две

шпонки или увеличивают длину ступицы

и соответственно увеличивают длину

шпонки.

Увеличиваем

длину шпонки ![]() ,

,

пересчитываем:

![]() ;

;

Принимаем: шпонка

18 х 11 х 45 ГОСТ 23360-78.

Условие выполнено.

Шпонка под

звездочку:

Выбрать по стандарту

призматическую шпонку для соединения

вала с колесом

![]() ,

,

длина ступицы![]() .

.

Материал вала – сталь 45, материал шпонки

– сталь 45. Передаваемый момент –

![]()

1. Выбираем

материал шпонки

с пределом прочности σ > 500 н/мм2

2. ГОСТ 23360-78 по

диаметру вала

![]() выбираем

выбираем

шпонку со следующими размерами

:

![]() (табл.5.1)

(табл.5.1)

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- Категория: Шпоночные соединения

Нанесение размеров на чертежах шпоночных соединений.

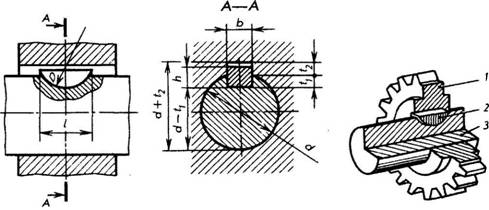

Применяют три способа нанесения размера глубины паза на валу: 1) от противоположной расположению паза крайней точки диаметра вала (рис. 579, а); 2) от ближайшей к пазу кромки цилиндрической поверхности вала (вид б); 3) от крайней точки диаметра, лежащей на оси симметрии паза (вид в). Последние два размера различаются на величину m, определяемую по формуле (135) или по рис. 568, б.

Наиболее правильна третья схема, непосредственно вытекающая из способов измерения глубины паза на исполненных деталях. Глубину паза на валах ответственного назначения измеряют микрометрическим глубиномером с призмой, базирующейся на цилиндрической поверхности вала (рис. 580, а). Глубина паза определяется как разность показаний глубиномера в положении, изображенном на рисунке, и на любом гладком участке поверхности вала.

Правильность размера контролируют наложением калибра на цилиндрическую поверхность вала (рис. 580, б).

Таким образом, в обоих случаях определяют глубину паза по отношению к диаметру вала.

Глубину паза в ступице правильнее всего определять размером от противоположной пазу точки диаметра (см. рис. 579, г), который легко проверить штангенциркулем или штихмасом.

На рис. 579 приведены примеры развернутого нанесении размеров на шпоночном валу (вид д), в ступице (вид е) и в сборе (вид ж).

Шпоночное соединение – разновидность соединения, состоящего из шпонки на валу и ступицы. Шпонкой называется деталь, которая соединяет узлы путем установки в пазы. Основной ее функцией является передача вращающего момента между узлами.

Существует определенная стандартизация их разновидностей. Шпонка имеет специальные пазы, вырезанные путем фрезерования.

Применение

Основным применением шпоночных соединений является монтаж на вал с помощью пазового соединения. В большинстве своем шпоночный паз напоминает клин. Такой тип соединения деталей позволяет валу и ступице не проворачиваться относительно оси друг друга. Фиксированное положение ступицы к валу со шпонкой позволяет добиться высокого КПД при передаче усилия.

Наиболее часто шпоночное соединение можно встретить в машиностроении, при строительстве станков. Часто она используется при производстве автомобилей и других механизмов, где требуется повышенная надежность фиксации деталей машин. Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Шпонка выступает предохранителем в случаях превышения максимального уровня крутящего момента. В подобных случаях происходит срез шпонки, поглощая чрезмерную нагрузку она снимает ее из вала и ступицы.

Благодаря своим свойствам она стала широко распространенной в машиностроении, она отличается высокой эффективностью, простотой изготовления и монтажа, а также низкой стоимостью. Подобные характеристики особо важны в промышленном производстве, особенно в сельском хозяйстве. В разгар сезона часто возникают случаи поломок отдельных узлов, которые нужно заменить максимально быстро. Чаще всего можно встретить в узлах пресс-подборщиков.

Учитывая все вышесказанное, выделяются основные позиции, для чего нужна шпонка:

- Обеспечение безопасность соединяемых узлов при повышенных нагрузках.

- Достижение высокой степени фиксации отдельных элементов механического узла.

- Выполняет функцию предупреждения проворачивания узла и ступицы.

- Надежность подобного соединения превышает надежность аналогов при фиксации вала с деталями.

В общем, встретить шпоночное соединение можно практически в любом сложном механизме, что обусловлено его техническими характеристиками.

Виды шпонок

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

-

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение – применение в тихоходных передачах и узлах неподвижного соединения.

Среди клиновых шпонок выделяют:- врезные;

- на лыске;

- фрикционные;

- без головки и с головкой.

- Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов.

На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие. - Призматические. Отличаются параллельными гранями, которые устанавливаются в паз и фиксируют ступицу. Рабочими гранями в таки случаях являются боковые. Относятся к ненапряженному типу шпоночных соединений, поэтому существует вероятность возникновения коррозии в месте соединения. Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

- Цилиндрические. Штифты в таких шпонках изготавливаются в виде цилиндров. Работаю в натяжении с отверстием на торце вала, которое высверливается под соответствующие размеры шпонок. Используется в тех случаях, когда ступица устанавливается на конце вала. Требует особого подхода к монтажу шпоночных соединений.Позволяют работать на срез и смятие. Поэтому выбор шпонки производят исходя из прочности на смятие.

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение – применение в тихоходных передачах и узлах неподвижного соединения.

Исходя из типа посадки выделяются:

- Свободная – применяется в случаях, когда выполнять сварочные работы довольно сложно и есть необходимость подвижного сцепления деталей во время работы.

- Плотная – нужна для создания сцеплений, движение которых во время работы выполняется в одном пространственном положении.

Обозначения на чертежах

На чертежах обозначение призматических шпонок происходит исходя из нормативного документа ГОСТ. Они делятся на шпоночные пазы: высокие, нормальной высоты и направляющие. Рабочими гранями у них являются боковые.

На сборочном чертеже обозначение выполняется с учетом диаметра вала, крутящего момента, сечения и длины.

Например:

Шпонка 3–20Х12Х120 ГОСТ 23360-78; Где 3 – исполнение, 20Х12 – сечение, 120 – длина.

Скачать ГОСТ 23360-78

Обозначение остальных типов шпонок на изображениях выполняется таким же образом, исходя из соответствующих ГОСТов, разработанных для каждой отдельной модели. Указанное обозначение должно четко характеризировать деталь, что очень важно для получения надежного соединение. Ведь даже малейший зазор может стать причиной быстрого износа рабочих узлов и потери эффективности во время работы.

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Скачать ГОСТ 8787-68

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Заключение

Такой тип соединения отличается простотой и достаточно высокой надежностью, из-за чего получил высокую популярность в промышленности. Разнообразие видов позволяет подобрать оптимальный тип соединения, что позволит добиться высокой эффективности, надежности готовой конструкции и страховку узлов от повреждений при повышении допустимых нагрузок. Подобрав шпонку исходя из соответствующих ГОСТов, можно добиться высокой эффективности работы соединения.

На сегодняшний день можно легко подобрать необходимую деталь, что позволяет быстро сделать монтаж и замену в случае необходимости.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Оцените запись

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Шпоночный материал предназначен для передачи крутящего момента с одной детали на другую. Препятствует вращению одной детали относительно другой. В зависимости от диаметра вала, на которые подгоняется шпонка, будет меняться её ширина и высота, а на валу – глубина шпоночного паза.

Шпоночные пазы на валу делают на фрезерном станке, а на другой детали, которая садится на вал (зубчатое колесо, втулка, полумуфта, муфта и т.д.) на долбежном станке (смотрите видео). Также возможно изготовление шпоночного паза на токарном станке (смотрите видео).

Существует несколько видов шпонок: призматические, клиновые, сегментные, цилиндрические и тангенциальные. Они могут быть как открытого, так и закрытого типа. Все они изготавливаются согласно стандартам ГОСТ, которые устанавливают размеры и предельные отклонение шпоночных пазов и шпонок:

ГОСТ 24071-97 – сегментные шпоночные пазы и шпонки;

ГОСТ 24068-80 – клиновые шпоночные пазы и шпонки;

ГОСТ 23360-78 – призматические шпоночные пазы и шпонки;

ГОСТ 10748-79 – призматические высокие шпоночные пазы и шпонки;

ГОСТ 24069-80 – тангенциальные нормальные шпоночные пазы и шпонки;

ГОСТ 12207-79 – цилиндрические шпоночные пазы и шпонки;

ГОСТ 8790-79 – призматические шпоночные пазы и шпонки с креплением на валу.

Материалом для шпонок могут служить различные сорта стали, чаще всего это углеродистые стали (Ст45, Ст60). Одним из главных условий, предъявляемых к шпонкам, является симметричность всех её боковых стенок, а также недопустима подгонка шпонки с заусеницами и забоинами.

Одним из главных плюсов шпонки является простота конструкции, надёжность и небольшая стоимость. Сборка такого рода соединения не занимает много времени.

Ниже вы можете ознакомится с таблицами размеров и предельных отклонение шпоночных пазов и шпонок.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки

bхh |

Шпоночный паз | Длина l

мм |

||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка

(D10) |

Вал (N9) | Втулка

(JS9) |

Вал и втулка (Р9) | Ном.. | Ном. | Пред.

откл. |

не более | не менее | ||||

| Cв.12 до 17

» 17 » 22 |

5×5

6×6 |

+0,030 | +0,078 +0,030 | 0

-0,030 |

±0,015 | -0,012

-0,042 |

3,0

3,5 |

+0,1

0 |

2,3

2,8 |

+0,1

0 |

0,25

0,25 |

0,16

0,16 |

10-56

14-70 |

| Св. 22 до 30

» 30 » 38 |

8×7 | +0,036 | +0,098

+0,040 |

0

-0,036 |

±0,018 | -0,015

-0,051 |

4,0

5,0 |

+0,2

0 |

3,3

3,3 |

+0,2

0 |

0,25

0,4 |

0,16

0,25 |

18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44

» 44 » 50 » 50 » 58 » 58 » 65 |

12×8 | +0,043 | +0,120

+0,050 |

0

-0,043 |

±0,021 | -0,018

-0,061 |

5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75

» 75 » 85 » 85 » 95 |

20×12 | +0,052 | +0,149

+0,065 |

0

-0,052 |

±0,026 | -0,022

-0,074 |

7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

.

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 |

+0,1 0 |

| Св. 6 до 18 | 0 -0,2 |

+0,2 0 |

| Св. 18 до 50 | 0 -0,3 |

+0,3 0 |

.

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

.

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4

Св. 4 » 5 |

От 3 до 4

Св. 4 » 6 |

1×1,4×4

1,5×2,6×7 |

1,0

1,5 |

1,0

2,0 |

+0,1 0 | 0,6

0,8 |

+0,1

0 |

0,08 | 0,16 |

| Св. 5 » 6

» 6 » 7 |

Св. 6 » 8

» 8 » 10 |

2×2,6×7

2×3,7×10 |

2,0 | 1,8

2,9 |

1,0

1,0 |

||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10

» 10 » 12 |

Св. 12 до 15

» 15 » 18 |

3×5×13 3×6,5×16 | 3,0 | 3,8

5,3 |

+0,2 0 | 1,4

1,4 |

|||

| Св. 12 до 14

» 14 » 16 |

Св. 18 до 20

» 20 » 22 |

4×6,5×16

4×7,5×19 |

4,0 | 5,0

6,0 |

1,8

1,8 |

0,16 | 0,25 | ||

| Св. 16 до 18

» 18 » 20 |

Св. 22 до 25

» 25 » 28 |

5×6,5×16 5×7,5×19 | 5,0 | 4,5

5,5 |

2,3

2,3 |

||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3

0 |

2,3 | ||||

| Св. 22 до 25

» 25 » 28 |

Св. 32 до 36

» 36 » 40 |

6×9×22 6×10×25 | 6,0 | 6,5

7,5 |

2,8

2,8 |

||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2

0 |

0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

.

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 |

80 |

.

Продолжение.

.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 |

0,5 | +0,1 0 |

0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 |

2,4 | +0,2 0 |

||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 |

7,1 | +0,3 0 |

0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |