Величину зерна

методом сравнения определяют просмотром

шлифа под микроскопом при увеличении

100х и

сравнением наблюдаемого изображения

с эталонами. Допускается применение

увеличения от 90х

до 105х.

После просмотра

всей площади шлифа выбирают несколько

типичных мест и сравнивают с эталонами,

приведенными в приложении А. Эталоны

приведены в виде круга диаметром 79,8 мм,

что соответствует площади 5000 мм2

или натуральной площади на шлифе – 0,5

мм2.

Средние численные

значения площади зерна, числа зерен в

1 мм3,

среднего диаметра и среднего условного

диаметра, а также числа зерен на площади

в 1 мм2,

соответствующие эталонам шкалы G-3

÷ G14,

приведенные в таблице (Приложение Б).

За однородную

структуру принимают структуру,

соответствующую одному из эталонов

шкалы. Такая структура оценивается

одним номером.

Разнозернистой

структурой считают структуру, занимающую

на шлифе площадь более 10%, в которой

имеются зерна, отличающиеся от основного

(преобладающего) номера, соответствующего

определенному эталону шкалы, более чем

на один номер. Такая структура оценивается

двумя и более номерами, которые

записываются в порядке уменьшения

занимаемых ими площадей, например, G6,

G4.

При необходимости

указывают относительную площадь в

процентах, занимаемую зернами каждого

из этих номеров, например: G6(65%),

G4(35%).

1.2 Метод подсчета зерен, приходящихся на единицу поверхности шлифа.

Метод заключается

в определении количества зерен на

единице поверхности шлифа (1 мм2),

расчете средней площади сечения зерна

и среднего диаметра зерна. При увеличении

100х

в видимом круге подсчитывают число

целых зерен n1

и число зерен, частично вошедших в круг

n2,как

показано на рисунке 2. Общее количество

зерен на площади 0,5 мм2

шлифа подсчитывают по формуле:

n100=

n1

+ n2/2

(1)

Количество зерен,

приходящихся на 1мм2

площади шлифа, определяют по формуле:

m=

2 ∙ n100

(2)

Если структура

мелкозернистая и при 100х

увеличении трудно подсчитать количество

зерен в видимом поле зрения, то можно

использовать

Рисунок 2 – Пример

подсчета количества зерен на единицу

поверхности

шлифа

большее увеличение.

В этом случае подсчитывают только

число целых зерен,

которые видны в окуляре. Для определения

числа зерен, приходящихся на 1 мм2

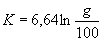

поверхности шлифа, используют формулу:

m=

2(g/100)2

∙ ng,

(3)

где ng

– общее количество целых зерен в видимом

поле зрения,

g –

увеличение

на микроскопе.

Подсчет зерен

проводят не менее чем в трех характерных

местах шлифа и по полученным результатам

рассчитывают среднее арифметическое

значение ng.

Среднюю площадь

сечения зерна вычисляют по формуле:

a

= 1/m

, мм2

(4)

Средний диаметр

зерна вычисляют по формуле:

dm

= 1/,

мм

(5)

Сравнением

полученных значений m,

a

и dm

со значениями соответствующих параметров

в таблице (Приложение Б) определяют

номер величины зерна G.

Допускаемые

расхождения трех определений при

подсчете количества зерен не должны

превышать 50%.

Соседние файлы в папке Методиические указания

- #

21.03.2016207.87 Кб53Al.doc

- #

- #

- #

- #

- #

- #

- #

ГОСТ 5639-82

Группа В09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛИ И СПЛАВЫ

Методы выявления и определения величины зерна

Steels and alloys. Methods for detection and detеrmination of grain size

МКС 77.080.20

ОКСТУ 0909

Дата введения 1983-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.08.82 N 3394

3. ВЗАМЕН ГОСТ 5639-65

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу N 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ (август 2003 г.) с Изменением N 1, утвержденным в марте 1987 г. (ИУС 6-87)

Настоящий стандарт устанавливает металлографические методы выявления и определения величины зерна сталей и сплавов.

Металлографическими методами определяют:

-

величину действительного зерна (после горячей деформации или любой термической обработки);

-

склонность зерна к росту – определением величины зерна аустенита после нагрева при температуре и времени выдержки, установленных нормативно-технической документацией на стали и сплавы;

-

кинетику роста зерен – определением величины зерна после нагрева в интервале температур и времени выдержки, установленных нормативно-технической документацией на стали и сплавы.

1. ОТБОР ОБРАЗЦОВ

1.1. Место отбора и количество образцов для определения величины зерна устанавливаются нормативно-технической документацией на стали и сплавы.

1.1.1. При отсутствии указаний отбор образцов для определения действительного зерна проводят произвольно; для определения склонности зерна к росту и кинетики роста отбор образцов проводят в месте отбора для механических испытаний.

1.1.2. При отсутствии указаний в нормативно-технической документации испытания проводят на одном образце.

1.2. Площадь сечения шлифа на образце должна быть не менее 1 см

Для металлопродукции толщиной менее 8 мм допускается изготовление шлифов площадью менее 1 см

Для определения склонности зерна к росту и кинетики роста зерна допускается отбор образцов от кованой ковшевой пробы при условии сопоставимости результатов испытаний с результатами готовой металлопродукции.

2. МЕТОДЫ ВЫЯВЛЕНИЯ ГРАНИЦ ЗЕРЕН

2.1. Границы зерен выявляются методами:

травления,

цементации,

окисления,

сетки феррита или цементита,

сетки перлита (троостита),

вакуумного термического травления.

Метод выбирают в зависимости от химического состава стали и цели испытания.

2.1.1. Метод травления

2.1.1.1. Метод травления применяют для выявления границ действительного зерна, а также границ зерен аустенита в углеродистых и легированных сталях, закаливающихся на мартенсит или бейнит, и сталях, в которых затруднено получение ферритной или цементитной сетки.

2.1.1.2. Выявление границ действительного зерна проводят на образцах без дополнительной термической обработки.

2.1.1.3. Для выявления границ зерен аустенита температуру нагрева, время выдержки и скорость охлаждения устанавливают нормативно-технической документацией на стали и сплавы.

Если температура нагрева и время выдержки не оговорены нормативно-технической документацией, то для низкоуглеродистых сталей температура должна быть (930±10)°С.

Для других сталей температура нагрева должна быть равна или на 20°С-30°С выше температуры закалки, установленной нормативно-технической документацией.

Время выдержки должно быть не менее 1 ч и не более 3 ч.

Для более четкого выявления границ действительного и аустенитного зерна образцы подвергают отпуску: углеродистые и низколегированные стали – при 225°С-250°С, легированные стали и сплавы – при 500°С и выше в зависимости от химического состава.

2.1.1.4. С поверхности образца удаляют обезуглероженный слой, изготовляют микрошлиф и травят в реактивах, приведенных в приложении 1, или других, позволяющих четко выявить границы зерен.

Универсальный реактив для травления сталей – свежеприготовленный насыщенный при комнатной температуре водный раствор пикриновой кислоты с добавлением 1%-10% поверхностно-активных веществ (ПАВ) типа Синтонол или моющих веществ – “Прогресс”, “Астра”, шампунь “Лада” или других алкилсульфонатных соединений.

Для более четкого выявления границ зерен следует проводить переполировки с последующим травлением и подогревом реактива до 50°С-70°С.

2.1.2. Метод цементации

2.1.2.1. Метод цементации применяют для выявления зерен аустенита в сталях, предназначенных для цементации, и для углеродистых нецементируемых сталей с массовой долей углерода до 0,25%.

Границы зерен выявляются в цементированном слое в виде сетки вторичного цементита.

2.1.2.2. Образцы без следов окисления и обезуглероживания нагревают при температуре (930±10)°С в плотно закрытом ящике, наполненном свежим карбюризатором одного из составов:

-

60% древесного угля, 40% углекислого бария; 70% древесного угля, 30% углекислого натрия;

-

100% готового бондюжинского карбюризатора;

-

100% полукоксового карбюризатора по ГОСТ 5535.

Размер ящика выбирают в зависимости от количества образцов, расстояние между которыми в ящике должно быть не менее 20 мм.

Объем карбюризатора должен быть в 30 раз больше объема образцов.

Время выдержки после прогрева ящика – 8 ч.

Образцы после цементации охлаждают вместе с ящиком до 600°С с различной скоростью: углеродистую сталь не более 150°С в час, легированную – не более 50°С в час. Скорость охлаждения образцов ниже 600°С в час не регламентируется.

2.1.2.3. Образцы после цементации разрезают пополам или с одной стороны удаляют поверхностный слой на глубину 2-3 мм и изготовляют микрошлифы.

Для выявления сетки цементита шлифы рекомендуется травить в одном из реактивов:

-

3%-5%-ный раствор азотной кислоты в этиловом спирте;

-

5%-ный раствор пикриновой кислоты в этиловом спирте;

-

раствор пикрата натрия, состоящий из 2 г пикриновой кислоты, 25 г едкого натрия (каустической соды) и 100 см

воды (травление электролитическое, напряжение на зажимах ванны – 6-10 В, продолжительность травления – несколько секунд);

-

кипящий раствор пикрата натрия (травление химическое, время травления 10-20 мин).

2.1.3. Метод окисления

2.1.3.1. Метод окисления применяют для конструкционных и инструментальных (углеродистых и легированных) сталей.

Границы зерен аустенита выявляются по сетке окислов.

2.1.3.2. Образцы с полированной поверхностью подвергают нагреву до определенной температуры и выдерживают в течение времени согласно п.2.1.1.3. Нагрев проводят в вакууме или в защитной атмосфере.

Для окисления шлифов после выдержки, не снижая температуры, в печь подают воздух в течение 30-60 с.

Допускается применять для защиты от окисления в процессе нагрева шлифов стружку из серого чугуна, древесно-угольный порошок, водный раствор тетраборнокислого натрия и др. при условии получения результатов по величине зерна, соответствующих полученным при методе травления.

2.1.3.3. После охлаждения в воде и полировки образцы травят в одном из реактивов состава:

2.1.3.4. Перед охлаждением в воде шлиф допускается обработать в расплавленном водном растворе тетраборнокислого натрия (нагретом до температуры аустенизации) в течение 30-40 с. Границы зерен после обработки в водном растворе тетраборнокислого натрия выявляются без дополнительного травления.

2.1.4. Метод сетки феррита или цементита

2.1.4.1. Метод сетки феррита или цементита применяют для выявления границ зерен в доэвтектоидных (с массовой долей углерода до 0,6%) и заэвтектоидных сталях соответственно.

2.1.4.2. Образцы с любым состоянием поверхности подвергают нагреву до определенной температуры и времени согласно п.2.1.1.3.

Для образования ферритной или цементитной сетки по границам зерен образцы охлаждают до температуры 650°С с различной скоростью в зависимости от марки стали.

Для углеродистых сталей с массовой долей углерода 0,5%-0,6% скорость охлаждения 50°С-100°С в час, для легированных и углеродистых заэвтектоидных – 20°С-30°С в час, для сталей с массовой долей углерода 0,25%-0,5% – охлаждение на воздухе.

2.1.4.3. После термической обработки образец разрезают пополам или шлифовкой удаляют поверхностный слой (обезуглероженный), полируют и травят. Зерно аустенита по сетке феррита выявляют травлением в 4%-ном растворе азотной кислоты в этиловом спирте, по сетке цементита – травлением в реактивах, указанных в п.2.1.2.3.

2.1.5. Метод сетки перлита (троостита)

2.1.5.1. Метод выявления границ зерен по сетке перлита (троостита) применяют для углеродистых и низколегированных сталей, близких по составу к эвтектоидным. Границы зерен выявляются темнотравящейся сеткой перлита в переходной зоне образца.

2.1.5.2. Образцы с любым состоянием поверхности подвергают нагреву при определенной температуре и времени выдержки согласно п.2.1.1.3.

Для образования сетки перлита образцы охлаждают погружением в воду половины образца; вторая половина охлаждается на воздухе.

2.1.5.3. После термической обработки плоскость образца, перпендикулярную переходной зоне на высоте уровня воды, шлифуют до удаления обезуглероженного слоя, полируют и травят в реактивах (3%-5%-ном растворе азотной кислоты в этиловом спирте или 5%-ном растворе пикриновой кислоты в этиловом спирте).

2.1.6. Метод вакуумного термического травления

2.1.6.1. Метод термического травления в вакууме с использованием высокотемпературных микроскопов рекомендуется для определения кинетики роста аустенитного зерна.

Метод основан на избирательном испарении металла по границам зерен при высоких температурах.

2.1.6.2. Образцы определенной формы и размеров (в зависимости от типа установки) с полированной поверхностью помещают в высокотемпературную камеру, создают вакуум 0,0133-0,00133 Па (10

Для подавления испарения металла с поверхности шлифа при высоких температурах (выше 900°С) в камеру подают инертный газ (аргон, при избыточном давлении 0,03-0,05 МПа (0,3-0,5 атм.)), предварительно очищенный от кислорода и влаги.

При определении зерна аустенита в сталях с повышенным содержанием легкоокисляющихся элементов (Аl, Сr и др.) рекомендуется использовать защитные экраны – геттеры из металлов, обладающих большим сродством к кислороду (Та, Ti, Cd, Zr и др.).

2.1.6.3. Время выдержки должно быть не менее 20 мин, температура нагрева – не ниже 800°С.

2.1.6.4. Оценка величины зерна проводится под микроскопом или на микрофотографиях.

3. МЕТОДЫ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЗЕРНА

3.1. Зерна металлов – это отдельные кристаллы поликристаллического конгломерата, разделенные между собой смежными поверхностями, называемыми границами зерен. Зерна могут быть равноосными и неравноосными. При наличии двойников зернами считают кристаллы вместе с двойниками.

3.2. Величина зерна – средняя величина случайных сечений зерен в плоскости металлографического шлифа – определяется методами:

-

визуального сравнения видимых под микроскопом зерен с эталонами шкал, приведенных в обязательном приложении 2, с определением номера зерна;

-

подсчета количества зерен, приходящихся на единицу поверхности шлифа, с определением среднего диаметра и средней площади зерна;

-

подсчета пересечений границ зерен отрезками прямых с определением среднего условного диаметра в случае равноосных зерен, количества зерен в 1 мм

в случае неравноосных зерен;

-

измерения длин хорд под микроскопом или с использованием микрофотографий с определением относительной доли зерен определенного размера;

-

ультразвуковым.

Указанные методы применяют для оценки величины зерна, имеющего форму, близкую к равноосной.

Метод подсчета пересечений границ зерен применяется для оценки величины зерна удлиненной формы.

В случае определения величины зерна в разнозернистой структуре средние размеры (диаметр, площадь зерна) не являются характеристиками оценки структуры.

3.3. Метод определения величины зерна сравнением с эталонными шкалами

3.3.1. Величину зерна методом сравнения определяют при увеличении 100

После просмотра всей площади шлифа выбирают несколько типичных мест и сравнивают с эталонами, приведенными в шкалах приложения 2. Сравнение можно проводить, наблюдая изображение в окуляре микроскопа, на матовом стекле или фотоснимке.

3.3.3. Средние численные значения площади зерна, числа зерен в 1 мм

(-3) – 14, приведены в табл.1.

Таблица 1

|

Номер зерна |

Средняя площадь сечения зерна, |

Число зерен на площади 1 мм |

Среднее число зерен в 1 мм |

Средний |

Средний условный диаметр зерна |

||

|

минимальное |

среднее |

максимальное |

|||||

|

-3 |

1 |

0,75 |

1 |

1,5 |

1 |

1,0 |

0,875 |

|

-2 |

0,5 |

1,5 |

2 |

3 |

2,8 |

0,707 |

0,650 |

|

-1 |

0,25 |

3 |

4 |

6 |

8 |

0,5 |

0,444 |

|

0 |

0,125 |

6 |

8 |

12 |

22,6 |

0,353 |

0,313 |

|

1 |

0,0625 |

12 |

16 |

24 |

64 |

0,250 |

0,222 |

|

2 |

0,0312 |

24 |

32 |

48 |

181 |

0,177 |

0,157 |

|

3 |

0,0156 |

48 |

64 |

96 |

512 |

0,125 |

0,111 |

|

4 |

0,00781 |

96 |

128 |

192 |

1448 |

0,088 |

0,0783 |

|

5 |

0 00390 |

192 |

256 |

384 |

4096 |

0,062 |

0,0553 |

|

6 |

0,00195 |

384 |

512 |

768 |

11585 |

0,044 |

0,0391 |

|

7 |

0,00098 |

768 |

1024 |

1536 |

32768 |

0,031 |

0,0267 |

|

8 |

0,00049 |

1536 |

2048 |

3072 |

92682 |

0,022 |

0,0196 |

|

9 |

0,000244 |

3072 |

4096 |

6144 |

262144 |

0,015 |

0,0138 |

|

10 |

0,000122 |

6144 |

8192 |

12288 |

741485 |

0,011 |

0,0099 |

|

11 |

0,000061 |

12288 |

16384 |

24576 |

2097152 |

0,0079 |

0,0069 |

|

12 |

0,000030 |

24576 |

32768 |

49152 |

5931008 |

0,0056 |

0,0049 |

|

13 |

0,000015 |

49152 |

65536 |

98304 |

16777216 |

0,0039 |

0,0032 |

|

14 |

0,000008 |

98304 |

131072 |

96608 |

47449064 |

0,0027 |

0,0027 |

3.3.4. Шкалы 1 и 2 используют для оценки величины зерна во всех сталях и сплавах, шкалу 3 – для аустенитных, в которых после травления выявились двойники.

3.3.5. Если размер зерна в образце выходит за пределы эталонов шкал с номерами 1-10, пользуются другими увеличениями. Для перевода номера эталона при увеличении 100

Таблица 2

|

Увеличение |

Номера зерен при 100 |

|||||||||||||||||

|

-3 |

-2 |

-1 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

|

25 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

– |

– |

– |

– |

– |

– |

– |

– |

|

50 |

– |

– |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

– |

– |

– |

– |

– |

– |

|

200 |

– |

– |

– |

– |

– |

– |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

– |

– |

|

400 |

– |

– |

– |

– |

– |

– |

– |

– |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

800 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Если при оценке величины зерна применяют увеличение, отличающееся от указанных в табл.2 и дополнительных шкалах 1, 2, то следует пользоваться графиком, приведенным на чертеже, позволяющим определить значение поправочного коэффициента

Номер зерна находят по формуле

где

3.3.6. За однородную структуру принимают структуру, соответствующую одному из эталонов шкалы. Такая структура оценивается одним номером.

Разнозернистой структурой считают структуру, в которой имеются зерна, отличающиеся от основного (преобладающего) номера, соответствующего определенному эталону шкалы, более чем на 1 номер и занимающую на шлифе площадь более 10%. Такая структура оценивается двумя или более номерами, которые записываются в порядке уменьшения занимаемых ими площадей, например:

При необходимости указывают относительную площадь в процентах, занимаемую зернами каждого из этих номеров, например:

3.3.7. Расхождение оценок величины зерна методом сравнения должно быть не более одного номера.

3.4. Метод подсчета зерен

3.4.1. Метод заключается в определении количества зерен на единице поверхности шлифа (1 мм

3.4.2. Подсчет зерен проводят на матовом стекле камеры микроскопа или на микрофотографиях, в которых поле зрения ограничивают одной из плоских фигур: окружностью диаметром 79,8 мм или квадратом со стороной 70,7 мм, или прямоугольником с размерами сторон 65х77, 60х83, 55х91 или 50х100 мм, что соответствует 0,5 мм

3.4.2.1. Подсчитывают число зерен, попавших внутрь выбранной фигуры (

Общее количество зерен (

Количество зерен

3.4.2.2. При использовании другого увеличения, отличающегося от 100

где

Увеличение подбирают из расчета, чтобы на поверхности было не менее 50 зерен.

3.4.2.3. Подсчет зерен проводят не менее чем в трех характерных местах шлифа и по полученным результатам рассчитывают среднее арифметическое значение.

3.4.2.4. Среднюю площадь сечения зерна (

3.4.2.5. Средний диаметр зерна (

3.4.2.6. Сравнением полученных значений

.

Пример подсчета количества зерен на единицу поверхности шлифа приведен в приложении 3.

3.4.2.7. Допускаемые расхождения результатов трех определений при подсчете количества зерен не должны превышать 50%.

3.5. Методы подсчета пересечений границ зерен

3.5.1. Метод состоит в подсчете зерен, пересеченных отрезком прямой, и определении среднего условного диаметра – в случае равноосных зерен или количества зерен в 1 мм

3.5.2. Подсчет пересечений зерен в обоих случаях проводят на матовом стекле микроскопа или микрофотографиях, на которых проводят несколько отрезков произвольной длины (например, 80 или 100 мм при увеличении 100

Определяют суммарную длину отрезков

Измерения проводят не менее чем в пяти характерных местах шлифа.

Допускаемые расхождения результатов пяти определений при подсчете пересечений должны быть не более 50%.

3.5.3. Подсчет количества пересечений равноосных зерен проводят на двух взаимно перпендикулярных отрезках прямых, проведенных в каждом из пяти мест шлифа (см. приложение 4).

Средний условный диаметр зерна (

где

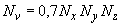

3.5.4. Число неравноосных зерен в 1 мм

Среднее число неравноосных зерен (

где 0,7 – коэффициент, учитывающий неравноосность зерен;

3.5.5. Метод подсчета пересечений границ зерен в быстрорежущей стали (метод Снейдер-Графа) состоит в подсчете пересечений зерен и определении среднего их числа на отрезке 63,5 мм при увеличении 500

Определение величины зерен обычно проводят на закаленных образцах не менее чем в 5 местах шлифа.

Результатом определения является среднее количество пересеченных зерен.

Зависимость между средним числом пересеченных зерен на отрезке 63,5 мм при увеличении 500

Таблица 3

|

Среднее число пересеченных зерен |

Номер зерна |

Величина зерна |

|

15 и выше |

11-13 и выше |

Очень мелкие |

|

12-15 |

10 |

Мелкие |

|

9-11 |

9 |

Средние |

|

1-8 |

8-3 |

Крупные |

3.6. Метод измерения длин хорд

3.6.1. Метод основан на замере линейных размеров отрезков – хорд, отсекаемых в зернах прямыми линиями, и применяется для определения величины зерна в разнозернистой структуре.

3.6.2. Измерения длин хорд проводят:

-

непосредственно под микроскопом при помощи окуляра с линейкой (метод подвижного шлифа) по одной или нескольким линиям в произвольном направлении на шлифе;

-

на микрофотографии, при этом соблюдают условия п.3.5.2.

Измерения проводят не менее чем в пяти наиболее типичных полях зрения, при этом в каждом поле зрения проводят не менее трех прямых в произвольном направлении.

Общее количество измерений зависит от однородности величины зерна, требуемой точности и достоверности результатов.

Так, например, при принятой достоверности 90% и ошибке 10% общее количество пересеченных зерен должно быть не менее 250, при достоверности 90% и ошибке 5% – не менее 1000.

3.6.3. Значения длин хорд относят к определенной размерной группе. Рекомендуется величину линейных размеров в группах представлять в виде геометрического ряда с коэффициентом 1,45. В этом случае размерные группы соответствуют размерам зерен – номерам (G

) по среднему условному диаметру.

Подсчитывают количество длин хорд каждого размера по всем линиям.

Определяют относительную долю зерен в процентах с определенной длиной хорды по формуле

где

В соответствии с законами математической статистики могут быть также подсчитаны следующие параметры: средний условный диаметр (средний размер хорды

Пример определения величины зерна в разнозернистой структуре приведен в приложении 5.

3.7. Для определения величины зерна готовых изделий применяется ультразвуковой метод. Сущность метода, способ подготовки эталонных образцов, оборудование и методика контроля приведены в приложении 6.

3.8. Результаты выявления и определения величины зерна записывают в протокол, форма которого приведена в приложении 7.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Реактивы для выявления границ зерен в сталях и сплавах методом травления

|

Состав реактива |

Область применения |

Способ травления |

|

Насыщенный при комнатной температуре раствор пикриновой кислоты с добавками 1%-5% поверхностно-активных веществ типа “синтонол”, шампунь “Лада” и др. |

Универсальный |

Химическое травление |

|

100 см |

Универсальный |

Химическое травление |

|

100 см |

Универсальный |

Химическое травление |

|

100 см |

Универсальный |

Химическое травление |

|

1-5 см |

Углеродистые стали |

Химическое травление |

|

2-5 г пикриновой кислоты, 100 см |

Углеродистые стали |

Химическое травление |

|

5 г пикриновой кислоты, 100 см |

Углеродистые стали |

Химическое травление |

|

2 г пикриновой кислоты, 2-4 см |

Углеродистые стали |

Химическое травление |

|

0,005%-0,01% поваренной соли, 5%-8% синтола, 2%-4% сульфоамидопарафина, остальное – насыщенный водный раствор пикриновой кислоты |

Низко-, средне- и высокоуглеродистые стали |

Химическое травление |

|

10-15 см |

Высоколегированные, мартенситные и быстрорежущие стали |

Химическое травление от нескольких секунд до 10-30 мин |

|

20 см |

Быстрорежущие и высоколегированные стали |

Химическое травление – 2-10 мин |

|

1,5 см |

Углеродистые, низколегированные и быстрорежущие стали |

Химическое травление |

|

50 см |

Стали аустенитного и мартенсито-аустенитного класса |

Химическое травление. Смачивание поверхности шлифа ватным тампоном |

|

10 см |

Аустенитные, мартенситные и мартенсито-ферритные и быстрорежущие стали, сплавы на никелевой основе |

Электролитическое травление: |

|

10 г щавелевой кислоты, 90 см |

Мартенситные и нержавеющие стали |

Электролитическое травление: |

|

Концентрированная азотная кислота |

Нержавеющие стали |

Электролитическое травление: |

|

15 г сернокислого железа, 85 см |

Мартенситные стали |

|

|

3 г хлористого железа, 10 см |

Аустенитные стали |

Химическое травление |

|

60-90 см |

Аустенитные стали |

Электролитическое травление: |

|

20 г медного купороса, 100 см |

Сплавы на никелевой и железо-никелевой основе |

Химическое травление, электролитическое травление: |

ПРИЛОЖЕНИЕ 2

Обязательное

ШКАЛЫ ДЛЯ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЗЕРНА

Увеличение 100

Шкала 1 (номера зерен 1-6)

Шкала 1 (номера зерен 7-10)

Шкала 2 (номера зерен 1-6)

Шкала 2 (номера зерен 7-10)

Шкала 3 (номера зерен 1-6)

Шкала 3 (номера зерен 7-10)

ДОПОЛНИТЕЛЬНАЯ ШКАЛА 1 ДЛЯ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ МЕЛКОГО ЗЕРНА

Увеличение 100, 200, 400, 800

ДОПОЛНИТЕЛЬНАЯ ШКАЛА 2 ДЛЯ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ КРУПНОГО ЗЕРНА

Увеличение 100, 50, 25

ПРИЛОЖЕНИЕ 3

Справочное

ПРИМЕР ПОДСЧЕТА КОЛИЧЕСТВА ЗЕРЕН НА ЕДИНИЦУ ПОВЕРХНОСТИ ШЛИФА И РАСЧЕТА СРЕДНЕЙ ПЛОЩАДИ И СРЕДНЕГО ДИАМЕТРА ЗЕРНА

На чертеже приведено одно из трех наиболее характерных участков шлифа при увеличении 100

Диаметр окружности 79,8 мм.

Площадь на шлифе 0,5 мм

Запись результатов подсчета количества зерен в трех наиболее характерных участках шлифа при увеличении 100

|

Номер поля зрения |

Количество зерен |

Общее количество зерен на площади 0,5 мм |

Количество зерен на 1 мм |

Средняя площадь зерна |

Средний диаметр |

|

|

внутри окружности |

пересеченных окружностью |

|||||

|

1 |

84 |

31 |

|

2·99,5=199 |

|

|

|

2 |

86 |

32 |

|

2·102 =204 |

|

|

|

3 |

79 |

31 |

|

2·94,5=189 |

|

|

|

|

|

|

ПРИЛОЖЕНИЕ 4

Справочное

ПРИМЕРЫ ПОДСЧЕТА ПЕРЕСЕЧЕНИЙ ЗЕРЕН

Расчет среднего условного диаметра (равноосные зерна) представлен в виде табл.1.

Таблица 1

|

Количество полей зрения |

Общая длина отрезков при |

Число пересечений в каждом поле зрения на двух прямых |

Общее число пересечений |

Средний условный диаметр |

Номер зерна по шкале |

||||

|

1 |

2 |

3 |

4 |

5 |

|||||

|

5 |

5·2·0,6=6,0 |

35 |

37 |

39 |

37 |

41 |

188 |

|

7 |

Расчет количества зерен в 1 мм

На чертеже представлена схема проведения прямых линий по трем направлениям на двух шлифах.

Запись результатов подсчета числа пересечений зерен в пяти наиболее характерных участках шлифа при увеличении 100

Таблица 2

|

Номер поля зрения |

Число пересечений границ на 1 мм |

Количество зерен в 1 мм |

Номер |

||

|

|

|

|

|||

|

1 |

16 |

30 |

24 |

8064 |

– |

|

2 |

14 |

28 |

22 |

6036,8 |

– |

|

3 |

16 |

30 |

22 |

7392 |

– |

|

4 |

14 |

26 |

20 |

5096 |

– |

|

5 |

16 |

32 |

24 |

8601,6 |

– |

|

Среднее из 5 |

15,2 |

29,2 |

22,4 |

6959,41 |

5 |

Примечание. Если подсчет ведется при увеличении, отличающемся от 100

ПРИЛОЖЕНИЕ 5

Справочное

ПРИМЕР ОЦЕНКИ ВЕЛИЧИНЫ ЗЕРЕН В РАЗНОЗЕРНИСТОЙ СТРУКТУРЕ МЕТОДОМ ИЗМЕРЕНИЯ ДЛИН ХОРД

На чертеже при увеличении 400

Протяженность и число линий в пяти полях зрения выбрано с учетом пересечений ~250 зерен.

Результаты измерений представлены в таблице.

|

Номер размерной группы |

Предельные размеры в группах |

Истинные размеры, мм |

Длина изме- |

Количество хорд данного размера |

|

|

Относительная доля длин хорд, занимаемых данной размерной группой |

|

1 |

1,00-1,45 |

0,0025-0,0036 |

1,0 |

25 |

25 |

25 |

2,73 |

|

2 |

1,45-2,10 |

0,0036-0,0052 |

1,5 |

23 |

34,5 |

104,5 |

11,40 |

|

2,0 |

35 |

70,0 |

|||||

|

3 |

2,10-3,05 |

0,0052-0,0076 |

2,5 |

21 |

52,5 |

178,5 |

19,47 |

|

3,0 |

42 |

126 |

|||||

|

4 |

3,05-4,42 |

0,0076-0,0110 |

3,5 |

15 |

52,5 |

108,5 |

11,83 |

|

4,0 |

14 |

56 |

|||||

|

5 |

4,42-6,40 |

0,0110-0,0160 |

4,5 |

6 |

27 |

220,5 |

24,05 |

|

5,0 |

22 |

110 |

|||||

|

5,5 |

1 |

5,5 |

|||||

|

6,0 |

13 |

78 |

|||||

|

6 |

6,40-9,28 |

0,0160-0,0232 |

6,5 |

2 |

13 |

149 |

16,25 |

|

7,0 |

4 |

28 |

|||||

|

7,5 |

3 |

22,5 |

|||||

|

8,0 |

4 |

32 |

|||||

|

8,5 |

1 |

8,5 |

|||||

|

9,0 |

5 |

45 |

|||||

|

7 |

9,28-13,46 |

0,0232-0,0336 |

9,5 |

– |

– |

79,5 |

8,67 |

|

10,0 |

2 |

20 |

|||||

|

10,5 |

– |

– |

|||||

|

11,0 |

1 |

11 |

|||||

|

11,5 |

1 |

11,5 |

|||||

|

12 |

2 |

24 |

|||||

|

12,5 |

– |

– |

|||||

|

13 |

1 |

13 |

|||||

|

8 |

13,46-19,52 |

0,0336-0,0488 |

14,5 |

1 |

14,5 |

51,5 |

5,60 |

|

18 |

1 |

18 |

|||||

|

19 |

1 |

19 |

|||||

|

246 |

917 |

917 |

100 |

Из приведенных данных следует, что в структуре исследуемого металла присутствуют зерна с размером хорд от 0,0036 до 0,0232 мм. При этом наибольшее количество зерен (с учетом соседних групп) приходится на две размерные группы: 0,0110-0,0160 мм (

Полученные результаты используются для определения среднеквадратического отклонения (

где

Коэффициент вариации вычисляется по формуле

ПРИЛОЖЕНИЕ 6

Рекомендуемое

УЛЬТРАЗВУКОВОЙ МЕТОД ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЗЕРНА

1. Ультразвуковой метод, применяемый для определения средней величины зерна, основан на зависимости затухания ультразвуковых колебаний в поликристаллическом материале от размеров зерна.

2. Определение величины зерна проводится в рэлеевской области рассеяния ультразвука.

3. Частота ультразвуковых колебаний выбирается в соответствии с условием

где

4. Для определения величины зерна используют ультразвуковые структурные анализаторы, а также ультразвуковые дефектоскопы.

5. Величину зерна определяют по коэффициенту затухания эхоимпульсным методом по ГОСТ 21120 или относительным методом.

6. Для определения величины зерна ультразвуковым методом предварительно устанавливают зависимость затухания ультразвуковых колебаний от величины зерна на испытательных образцах.

7. Испытательные образцы должны быть изготовлены на предельно допустимые номера зерна в соответствии с приложением 2 и табл.1 настоящего стандарта.

Испытательные образцы должны быть изготовлены на каждую марку стали или сплава, которую подвергают контролю ультразвуковым методом. Они должны иметь ту же толщину (или диаметр) и ту же чистоту поверхности, что и контролируемый металл.

8. Шероховатость

ПРИЛОЖЕНИЕ 7

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЯ

В протоколе испытания указывают:

-

марку стали или сплава;

-

метод выявления и определения величины зерна;

-

номер величины зерна;

-

средний диаметр, мм;

-

средний условный диаметр, мм;

-

среднюю площадь сечения зерна, мм

;

-

количество зерен в 1 мм

.

В настоящее время наука находится на том рубеже, когда все явления, лежащие на поверхности, уже исследованы и описаны. Теперь получение научного знания возможно только путем углубления в предмет исследования, познания все более глубоких масштабных уровней исследуемого объекта. Это относится непосредственно и к металлографии, требования к которой в настоящее время отнюдь не ограничиваются рамками банального металловедения – получения изображения структуры и ее качественного описания.

Количественная металлография

Количественная металлография – это совокупность методов количественной оценки геометрических параметров пространственного строения металлов и сплавов (Салтыков С.А. Стереометрическая металлография).

В интернете по запросу «Количественная металлография» в лучшем случае найдется несколько классических учебников, а также незабвенная книга Салтыкова. К ней мы еще вернемся. Практической информации и примеров в интернете мало. Как правило, интересующийся данным вопросом не находит ничего, что могло бы помочь хотя бы в плане знакомства с вопросом. В особенности, если он не является металловедом.

Простейшим видом количественного анализа является визуальная оценка структуры – «мельче, крупнее, однородное или нет и насколько». В современной металлографии этого не достаточно. Необходимы точные количественные оценки для того, чтобы проследить кинетику изменения структуры в процессе внешнего воздействия (термического, механического и т.д.) и определить механизмы реализующихся процессов.

ГОСТы по определению балла зерна, количества перлита, величины включений (например графита в чугуне) и т.п. являются количественной металлографией. Стандартный подход предполагает переход от общего к частному – создание эталонов структур (которые имеют количественную оценку), которыми можно пользоваться для количественной оценки структур изучаемых материалов. Это усредненные параметры, величина которых, как правило, связана с понятием «балл» конкретной структуры. Иных вариантов количественного анализа на момент разработки ГОСТов не было. В лабораторной практике проводились количественные оценки структуры путем примитивных линейных измерений, планиметрирования и т.п. Все эти методы давали адекватные результаты, но были исключительно трудоемкими.

Современные программы обработки изображений позволяют определить площадь и линейные размеры зерна любой фазы, периметр, а также производные от этих величин – фактор формы, средний размер, эквивалентный диаметр, и т.д. Развитие компьютерных методов дает возможность измерить непосредственно геометрические параметры каждой структурной единицы, обработать результаты и получить не только среднее, но и ряд определенных зависимостей – распределений определенной величины (размера зерна, диаметра и пр.) по размерам (частотная кривая). Можно провести математическую обработку результатов, создать файлы в Word или Exel, построить разнообразные графические зависимости. Возможно получить кривые изменения яркости изображения, проводить различные операции с изображением – сложение, вычитание и т.д. Возможности определяются конкретной программой.

Знакомство с такими программами обработки изображений требует определенного времени, а работа с ними – определенного навыка. Но прежде всего надо наглядно представлять, что конкретно программа может дать. Постараемся это проиллюстрировать. Мы используем программу “IMAGE-SP”.

ОПРЕДЕЛЕНИЕ ПЛОЩАДЕЙ ОБЪЕКТОВ.

Определение площади объектов в программе обработки изображений – это наиболее объективный вид анализа. Анализируемый объект «состоит» из пикселов изображения. А поскольку метрическая часть программы откалибрована, то каждый пиксел имеет площадь. Количественно эта площадь определяется увеличением при съемке и разрешением камеры (или фотоаппарата). Таким образом, определение площади в программе обработки изображений – это суммирование площадей всех пикселов, составляющих объект (принадлежащих объекту). На рисунке 1 показаны результаты определения площадей зерен для эталона №7 ГОСТ 5639-82. Зерна каждого размерного класса выделены определенным цветом. По результатам построена гистограмма распределения зерен по площадям.По ГОСТ 5639-82 средняя площадь зерна составляет 0,00098 мм2 (980 мкм2). В соответствии с рисунком 1б максимальное количество зерен принадлежит интервалу площадей 500-1000 мкм2.

Рисунок 1. Результат определения площадей зерен в программе обработки изображений: а – выделение объектов цветом (создание “маски”), б – гистограммма распределения зерен по площадям.

ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ОБЪЕКТОВ. ЭКВИВАЛЕНТНЫЙ ДИАМЕТР.

Он определяется, если известна площадь. Например, для зерна металла или сплава эквивалентный диаметр – это диаметр круга, площадь которого равна площади зерна. Т.е. зерно в данном случае считается круглым. В конце концов, мы неявно так и считаем, поскольку количественная металлография оперирует понятием «диаметр зерна». Это понятие используется в ГОСТ 5639-82. На рисунке 2 показаны результаты определения эквивалентных диаметров зерен для эталона №7 ГОСТ 5639-82. Зерна каждого размерного класса выделены определенным цветом. По результатам построена гистограмма распределения зерен по диаметрам. Для неравноосных зерен применимы другие характеристики, они будут рассмотрены ниже. По ГОСТ 5639-82 средний диаметр зерна для эталона №7 составляет 0,031 мм (31 мкм). Наибольшее количество зерен на рисунке 2 попадают в интервал от 30 до 40 мкм.

Рисунок 2. Результат определения эквивалентного диаметра в программе обработки изображений: а – выделение объектов цветом (создание “маски”), б – гистограммма распределения зерен по диаметру.

ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ОБЪЕКТОВ. ОПРЕДЕЛЕНИЕ ДЛИНЫ И ШИРИНЫ.

В определении этих параметров существует некоторая условность. Различают максимальный и минимальный диаметры, а также длину и ширину объектов. Проиллюстрируем это на примере изображения эталона №1 микроструктуры по ГОСТ 5639-82 (рис. 3). В программе обработки изображений на этой микроструктуре выделены несколько зерен, принадлежащих двум размерным классам. Определим размер самого большого зерна.

Рисунок 3. Эталон №1 микроструктуры по ГОСТ 5639-82.

Минимальный и максимальный диаметр – это длины сторон минимального окаймляющего объект прямоугольника, стороны которого параллельны границам изображения. Это показано на рисунке 4,а.

Рисунок 4. Определение размеров зерна: а – минимальный и максимальный диаметр, б – длина и ширина.

Раскраска размерных классов для минимального и максимального диаметров различаются мало (рис. 5), что говорит о том, что зерна в основном равноосные. Распределения зерен по диаметрам, представленные на рисунке 6, также не отличаются существенно.

Рисунок 5. Раскраска классов для определения максимального (а) и минимального (б) диаметров зерна.

Рисунок 6. Распределение зерен по максимальному (а) и минимальному (б) диаметру.

Длина и ширина – это длины сторон окаймляющего объект прямоугольника, одна из которых параллельна оси симметрии объекта (рис.4,б). Длина соответствует красной стрелке, ширина – зеленой. На рисунке 7 показано определение длины зерен, на рисунке 8 – ширины. Распределения по размерам сходны; это значит, что зерна имеют равноосную форму.

Рисунок 7. Длина зерна: а – раскраска классов, б – распределение зерен по длине.

Рисунок 8. Ширина зерна: а – раскраска классов, б – распределение зерен по ширине

Из найденных длины и ширины вычисляется средний размер зерна (рисунок 9). Поскольку зерна данной шкалы ГОСТа равноосны, то распределение зерен по среднему размеру существенно не отличается от распределений для других линейных размеров. Превалирующий интервал значений среднего размера зерна – 30-40 мкм.

Рисунок 9. Средний размер зерна: а – раскраска классов, б – распределение зерен по ширине

Рисунок 10. Периметр зерна: а – раскраска классов, б – распределение зерен по периметру.

Периметр – это количество граничных пикселей объекта. При наличии калибровки пиксел имеет размер и периметр зерна можно получить в мкм или в см. На рис.10 превалирующий периметр составляет 105-125 мкм. Это соответствует значениям максимального диаметра от 30 до 40 мкм (рис.6 ).

Периметр – это тот параметр структуры, который невозможно (или крайне затруднительно) определить вручную. И тем ценнее применение программ обработки изображений. Если известен периметр, можно определить фактор формы.

Фактор формы объекта определяется по формуле:

F=4S/P2,

где S – площадь объекта, Р – периметр объекта.

Для круга S=R2, где R – радиус. Периметр равен P=2R. Тогда фактор формы для круга: 4R2/(2R)2 =1. Чем больше от совершенной формы (круг) отличается фигура, тем меньше отношение площади к периметру.

Для квадрата со стороной «а»: периметр равен 4а, площадь равна а2. Фактор формы: 4а2/16а2=/4=0,785.

Для равностороннего треугольника со стороной «а»: периметр равен 3а, площадь равна:

Фактор формы равностороннего треугольника равен 0,605.

Для равнобедренного треугольника, опирающегося на диаметр, фактор формы равен 0,54.

Определение фактора формы для того же эталона №7 показано на рис. 11. основное количество зерен имеют фактор формы от 0,6 до 0,9. Такое зерно можно назвать равноосным. Зерен с фактором формы, близким к 1, мало. Это и понятно – все или большинство зерен не могут быть круглыми. Идеально заполнение пространства шестиугольниками. Фактор формы шестиугольника равен 0,9.

Рисунок 11. Фактор формы: а – раскраска классов, б – распределение зерен по фактору формы.

ОЦЕНКА ОШИБОК ИЗМЕРЕНИЯ В КОЛИЧЕСТВЕННОЙ МЕТАЛЛОГРАФИИ [1]

Наиболее объективная оценка структуры металлов может быть дана при использовании количественного металлографического анализа. Методы анализа структуры прошлых лет использовали статистические методы обработки данных, например по ГОСТ 5639-82 (Стали и сплавы. Методы выявления и определения величины зерна). В качестве методов определения величины зерна в этом ГОСТе представлены: метод сравнения с эталонными шкалами; метод подсчета зерен; метод подсчета пересечений границ зерен; метод измерения длин хорд. Перечисленные методы определяют значение средней величины зерна. Если требовался более сложный анализ, например, распределение зерен по размерам, параметры анизотропии или пространственной ориентации структуры, то прибегали к трудоемким операциям измерения количественных параметров микроструктуры вручную.

Вопрос об ошибке измерения при оценке количественных параметров структуры время от времени поднимается при обсуждении результатов научных работ и является важным для объяснения результатов исследований.

Ошибка измерения для ручных методов анализа микроструктуры определялась достаточно просто, поскольку использовался окуляр-микрометр, объект-микрометр или же измерение проводилось на увеличенных изображениях микроструктуры с помощью линеек, где абсолютная ошибка оценивалась как половина цены деления шкалы мерительного инструмента.

В металлографии погрешность также связана с субъективной ошибкой оператора (характер движения руки, различное положение глаза, проблемы со зрением, различное видение структуры различными операторами и т.п.). Главной является, безусловно, квалификация оператора.

В настоящее время анализ микроструктуры производится по цифровым изображениям, которые фиксируются цифровой камерой и передаются на монитор персонального компьютера. При этом параметры, свойства и, в конечном счете, качество изображения определяется разрешением видеокамеры, а также возможностями компьютерной системы. При определении размера зерна компьютерными методами с помощью программ обработки изображений результаты гораздо точнее, чем при подсчете размера зерна вручную.

Как правило, вопрос об ошибке не обсуждается, если метрический отрезок является пренадлежностью объектива микроскопа и фиксируется вместе с изображением структуры. Некоторые микроскопы такой метрики не имеют. Программа обработки изображений для этого случая должна иметь в своем составе калибровочную таблицу увеличений. Для ее формирования используется стандартный объект-микрометр для работы в отраженном свете.

Сущность механизма калибровки состоит в том, что длина калибровочного отрезка программы обработки изображений приравнивается к определенному количеству делений объект-микрометра (рис.1). На основании этого программа автоматически калибрует изображение (т.е. проставляет метрику на изображении структуры), если указано значение увеличения.

Рисунок 1. Калибровка изображения.

При работе с цифровыми изображениями погрешность измерения количественных параметров структуры определяется:

– ограниченной точностью объект-микрометра на этапе создания калибровочной таблицы увеличений;

– ошибками оператора, как на этапе создания калибровочной таблицы, так и при выделении объектов для количественного анализа на калиброванном изображении.

Здесь представлен анализ ошибок определения размера зерна, вызванных неточностью калибровки, а также субъективным видением оператора.

Ошибки калибровки

Ошибка, внесенная на этапе создания калибровочной таблицы увеличений (если исключить промахи оператора) может быть связана с неточностью совмещения шкал объект-микрометра и метрического отрезка программы обработки изображений (рис.2,а). При 100х и 200х можно считать, что штрих стандартного объект-микрометра не имеет толщины (имеется в виду видимая толщина при данном размере окна изображения). Поэтому абсолютная ошибка может быть равна половине цены деления объект-микрометра, т.е. 0,005 мм. Для того, чтобы свести к минимуму ошибку при создании калибровочной таблицы, для калибровки необходимо использовать максимальный отрезок шкалы объект-микрометра, который может поместиться в кадр. При 100х в кадр помещается веся шкала, т.е. 1мм, при 200х – 0,6 мм.

При 100х относительная ошибка будет составлять 0,005/1*100%=0,05%. При 200х ошибка калибровки составляет 0,005/0,6*100%=0,083%.

При 400х штрихи объект-микрометра уже имеют видимую толщину, и основная ошибка определяется как половина толщины штриха. Расстояние между серединами штрихов объект-микрометра (стрелка 1) составляет 0,005 мм. Минимизировать ошибку возможно при выборе расстояния 0,005 мм в соответствии со стрелками 2 или 3 (рис. 2,а). При 400х (рис. 2,б) в кадре помещается 31 деление. Средняя толщина штриха составляет 1,2 мкм, а длина 31 деления 310 мкм. Относительная погрешность составляет δ=(0,6*100%)/310=0,194%.

Рисунок 2: а – выбор расстояния, соответствующего одному делению объект-микрометра; б – калибровка изображения при 408х.

Естественно при таком подходе к определению ошибки калибровки существует некоторая условность, т.к. толщина штриха определяется, исходя из калибровки по стрелке 1, нами же сделанной.

При 824х и 2000х в кадр помещается 15 и 6 делений шкалы объект микрометра соответственно (рис. 3 а,б). При 824х средняя толщина штриха оценивается как 1,3 мкм, длина 15 делений объект микрометра составляет 150 мкм. Для 2000х средняя толщина штриха составляет 1,24 мкм, длина шести делений – 60 мкм. Погрешность определяется как 0,434% для увеличения 824х и 1,036% для 2000х.

Рисунок 3. Калибровка изображений при увеличении: а – 824х; б – 2000х.

То есть, основная ошибка при изменении увеличения складывается из наличия видимой толщины штриха объект-микрометра, а также определяется уменьшением количества делений, по которым производится формирование данных для калибровочной таблицы увеличений. Для наибольшей наглядности относительная ошибка определения размера зерна представлена на рис.4.

Рисунок 4. Изменение относительной ошибки определения размера зерна при изменении увеличения.

Cубъективные ошибки оператора

Для оценки ошибки оператора использовалось изображение структуры бериллиевой бронзы БрБ2 при 408х (рис. 5). Зерна, пересеченные границами кадра, не учитывались. На изображении структуры вручную выделялись зерна, после чего программа автоматически определяла размер зерна (средний диаметр как результат усреднения длины и ширины объекта). Оценивалась ошибка одного оператора при вычислении диаметра зерна при многократной обработке одного и того же кадра и ошибка результата обработки того же кадра четырьмя различными операторами. Обработка изображения одним оператором осуществлялась с временным интервалом в одни сутки между очередной обработкой. Результаты представлены в таблице 1. Относительная ошибка при обработке структуры одним оператором составляет ~0,9%.

Рисунок 5. Микроструктура бериллиевой бронзы БрБ2.

Таблица 1. Результаты измерения среднего размера зерна.

На рисунке 6 представлены результаты обработки структуры четырьмя различными операторами. Маски изображений, сделанные различными операторами, отличаются, что может быть объяснено как различием в опыте, так различным видением структуры. Различия могут быть связаны, в том числе, с невозможностью надежно различить границы зерен и двойников, а также выделить участки плохо протравившихся границ зерен. В связи с этим, количественный металлографический анализ серии образцов должен производиться одним оператором.

Рисунок 6. Маски изображений микроструктуры бериллиевой бронзы, обработанные: а – г – операторами №№1- 4 соответственно.

В таблице 1 представлены результаты обработки одного и того же кадра четырьмя различными операторами. Наибольшая относительная ошибка, связанная с неодинаковым восприятием изображения структуры различными операторами, составляет 6,0 %.

Таким образом, ошибка количественного анализа изображений может быть оценена величиной ~2% как результат двух независимых событий – возникновения ошибки на этапе создания калибровочной таблицы увеличений, а также на этапе создания маски изображения для количественного анализа действиями одного оператора.

1.Анисович А. Г., Басалай А. В. Оценка ошибок оператора при количественном анализе структуры компьютерными методами. Литье и металлургия. 2012. – №4(68) – с.145-150.

КОЛИЧЕСТВЕННЫЙ АНАЛИЗ НЕСВЯЗАННЫХ ОБЪЕКТОВ

Термин «несвязанные объекты» определен в литературе для обработки изображений средствами компьютерного анализа [2]. Принцип базируется на том, что для таких объектов не имеет значения расположение одних структурных элементов относительно других, рассматривается только факт их наличия, количество, размеры, распределение в пространстве. В качестве примера в [2] приведены гистологические и гранулометрические препараты. Для связанных объектов имеет значение расположение друг относительно друга, а также изменение в пределах образца. Связанные объекты – это структуры металлографических шлифов – многофазные сплавы, однофазные материалы, имеющие зеренное строение и т.д., а также срезы биологических тканей. Поэтому, уточняя термин для материаловедения, несвязанные объекты представляют собой набор объектов в поле зрения микроскопа, каждый из которых может рассматриваться как отдельный.

Количественный анализ избражений таких объектов возможно проводить в программах обработки изображений с минимальными затратами времени. Программы обработки изображений анализируют объекты в соответствии с их яркостью. Поэтому наилучшими с этой точки зрения являются порошки, кристаллы химических веществ, гранулы и т.п. объекты, разделенные или обособленные в пространстве (и на плоскости, поскольку металлографически мы имеем дело с поверхностью или двумерной проекцией). На рисунке представлены кристаллы алмазного порошка. Для данного изображения яркости фона и объектов существенно различаются, что и демонстрируется распределением по яркостям. Поэтому количественный анализ такого изображения производится практически автоматически.

2. Пантелеев В.Г., Егорова О.В., Клыкова Е.И. Компьютерная микроскопия. М.: Техносфера, 2005. 304с.

=10 с

=10 с = 5-12 В

= 5-12 В = 0,4-0,8 до 1,5

= 0,4-0,8 до 1,5  =20°С

=20°С

, мм

, мм , мм

, мм

, %

, %